Щебень химический состав

Щебень

Главная / Песок, щебень, керамит / Щебень

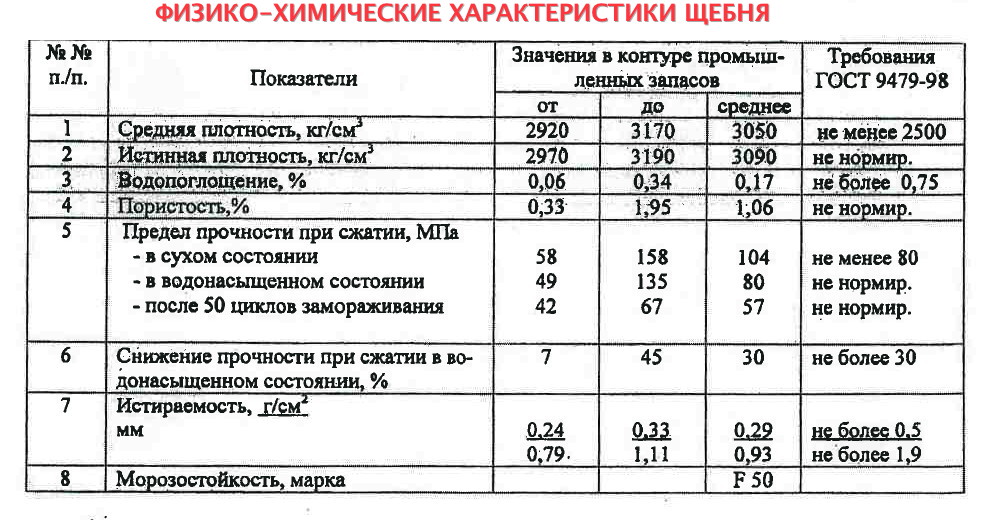

Щебень гранитный производится из природного камня изверженных эффузивных горных пород - порфиритов однородной массивной залежи в Карелии и Украине.

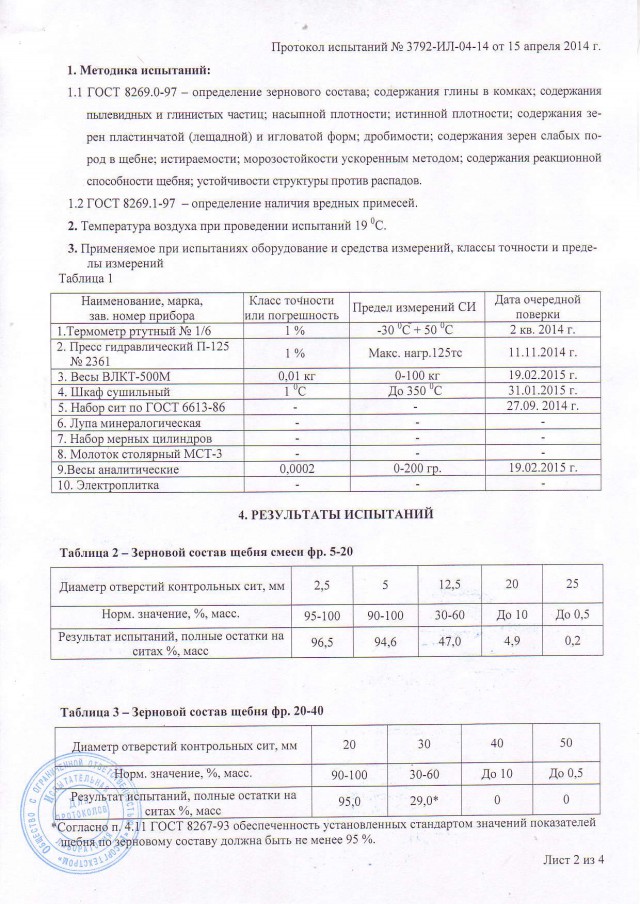

| № | Показатели | значение показателя |

| 1. | Плотность камня | 2,75-2,93 т./м.куб. |

| 2. | Водопоглощение | 0,05-0,25% |

| 3. | Предел прочности при сжатии | До 2080 г./см.кв. |

| 4. | Пористость | 0,40-4,03% |

| 5 | Химический состав: | |

| SiO2 | 48-65% | |

| Al2O3 | 15-18% | |

| CaO | 3.5-10.5% | |

| MgO | 2.1-7.2% | |

| SO3 | 0.38-1.01% | |

| Fe2O3 | 7.0-12.5% | |

| 6. | Суммарная удельная эффективность естественных радионуклидов | 30-137 Бк/кг что соответствует 1 классу |

| 7. | Объёмный насыпной вес щебня по фракциям: | |

| от 0 до 5 мм. | 1,50 т/м3 | |

| от 0 до 40 мм. | 1,53 т/м3 | |

| от 3 до 10 мм. | 1,45 т/м3 | |

| от 5 до 20 мм. | 1,37 т/м3 | |

| от 20 до 40 мм. | 1,41 т/м3 | |

| от 20 до 60мм. | 1,45 т/м3 | |

| от 20 до 90 мм. | 1,48 т/м3 | |

| от 40 до 70 мм. | 1,47 т/м3 | |

| Бутовый камень | 1,60 т/м3 | |

| 8. | Морозостойкость | F-300 (ГОСТ от F 15 до F 400) |

| 9. | Марка щебня по прочности | 1400 (ГОСТ от 600 до 1400) |

| 10. | Марка щебня по износу | И-1 (ГОСТ от И-1 до И-4) |

11. | Содержание слабых зерен | 0,1-3% (ГОСТ до 5%) |

| 12. | Содержание пылевидных, глинистых частиц в том числе глины в комках | До 1% ГОСТ 1% Не более 0,25% ГОСТ 0,25% |

| 13. | Содержание зерен пластинчатой формы | 12-30% ГОСТ до 35% |

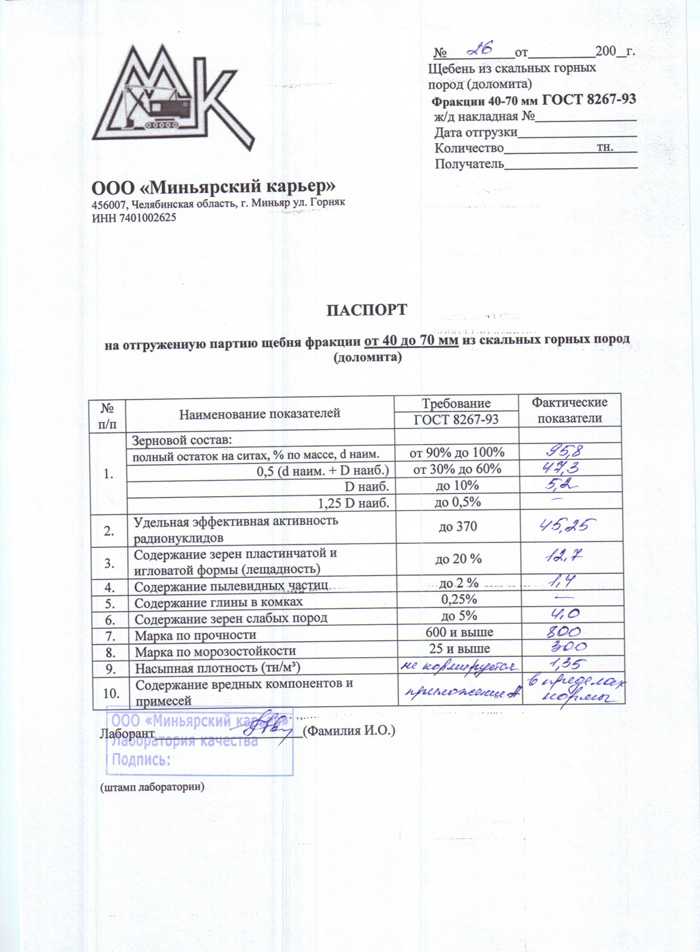

| 14. | Зерновой состав | Соответствует ГОСТ 8267-93 |

| 15. | Содержание вредных компонентов | Отсутствуют |

| № | МАТЕРИАЛЫ ОТСЕВ ДРОБЛЕНИЯ | ФАКТ ТРЕБОВАНИЯ |

| 1. | Марка прочности | 800кг/см.кв. ГОСТ |

| 2. | Содержание пылевидных, глинистых частиц в том числе глины в комках | До 9% до 10% До 0,5% до 2% |

| 3. | Зерновой состав | Соответствует ГОСТ 8736-93 |

По результатам гамма спектрометрических исследований удельная эффективная активность естественных радионуклидов в пробах стройматериалов составила 30-137 Ек/кг,что соответствует 1 классу стройматериалов по содержанию естественных радионуклидов.

Полезная толщина месторождения представлена вулканогенными породами преимущественно среднего и основного составов, встречаются разности кислого состава.

Порфиры и микропорфиры, преимущественно дацитового состава - 36%. Порфиры и микропорфириты андезитовного, базальтового и переходного составов - 57%.

Наибольшим распространением на месторождении пользуются порфириты, а среди них порфириты андезиты-базальтового (20%) и базальтового (16%) состава. Меньше встречаются порфириты андезитового состава (13%) и порфириты дацито-андезитового состава (8%).

Среди кислых разностей преобладают порфиры дацитового состава (22%) встречаются липарито-дацитовые и трахитовые разности (по 7%).

Фильзиты, микрограниты и диабазы составляют около 5%.

В ограниченном количестве встречаются кластолавы, лавокластиты, туфы, туфолавы - 2%.

1. Плагиоклазовые, пироксен - плагиоклазовые порфириты, микропорфириты андезиготово, андезит-базальтового и базальтового составов.

| Андезитовые порфириты | Базальтовые порфириты |

| хлорит - 25-30% | хлорит - 50-60% |

| плагиоклаз - 50-60% | плагиоклаз - 40% |

| эпидот - 8% | эпидот - 6-10% |

Миндалины составляют 10-15% объёма породы и заполнены мелкозернистым агрегатом кварца, хлоритом, эпидотом.

2. Плагиоквазовые порфириты и микропорфириты андезито-дацитового состава.

- Плагиоклаз - 58%

- Кварц - 10%

- Хлорит - 14-16%

- Карбонат - 10-12%

- Серицит - 7%

Порфиритовые выделения составляют около 10% объёма породы и представлены плагиоклазом. Плагиоклаз иногда замещён агрегатами хлорида карбоната. В качестве рудных материалов отмечается рутил.

3. Порфириты и микропорфириты кварцевые, кварц-плагиоклазовые липарито-дацитового, дацитового составов и фельзиты.

- Альбит - 31-51%

- Кварц - 25-35%

- Хлорит - 10-12%

- Карбонат - 5-14%

- Эпидот - 1%

- Серицит - 2-13%

- Рудные минералы 1-2% (лейкоксен, рутил, магнетит, изредка сульфиды).

4. Микрогранит

- Плагиоклаз (альбит) - 57%

- Кварц - 17-20%

- Хлорит - 25%

- Эпидот - 1%

- Сфен-лейкоксен - 1%

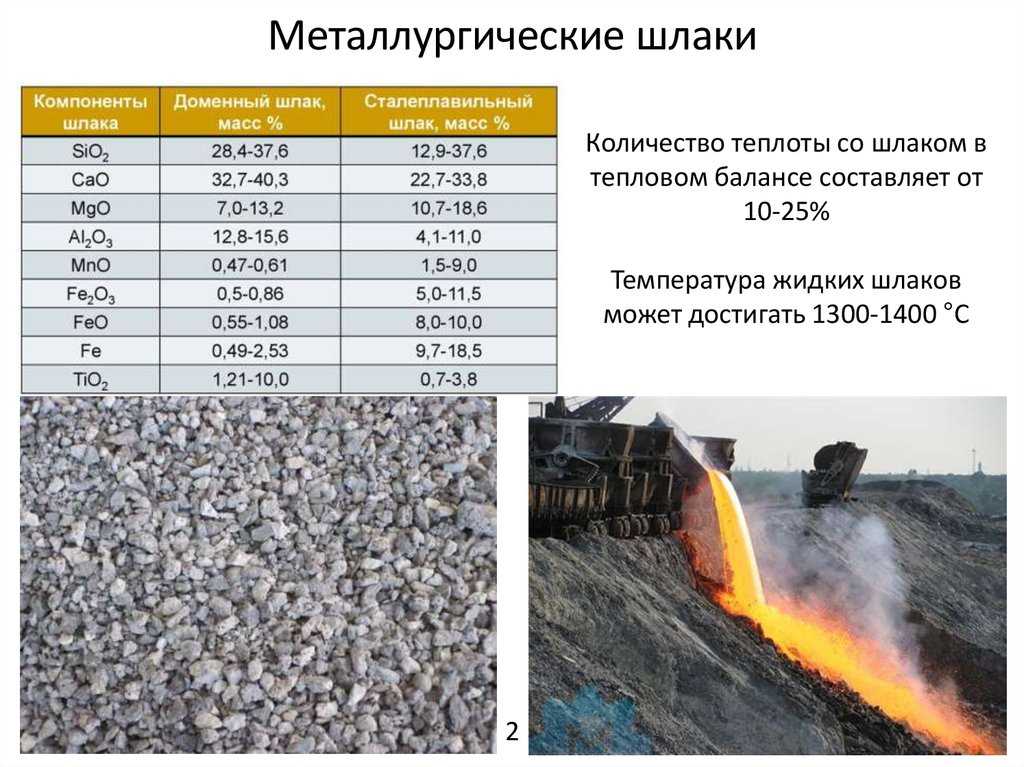

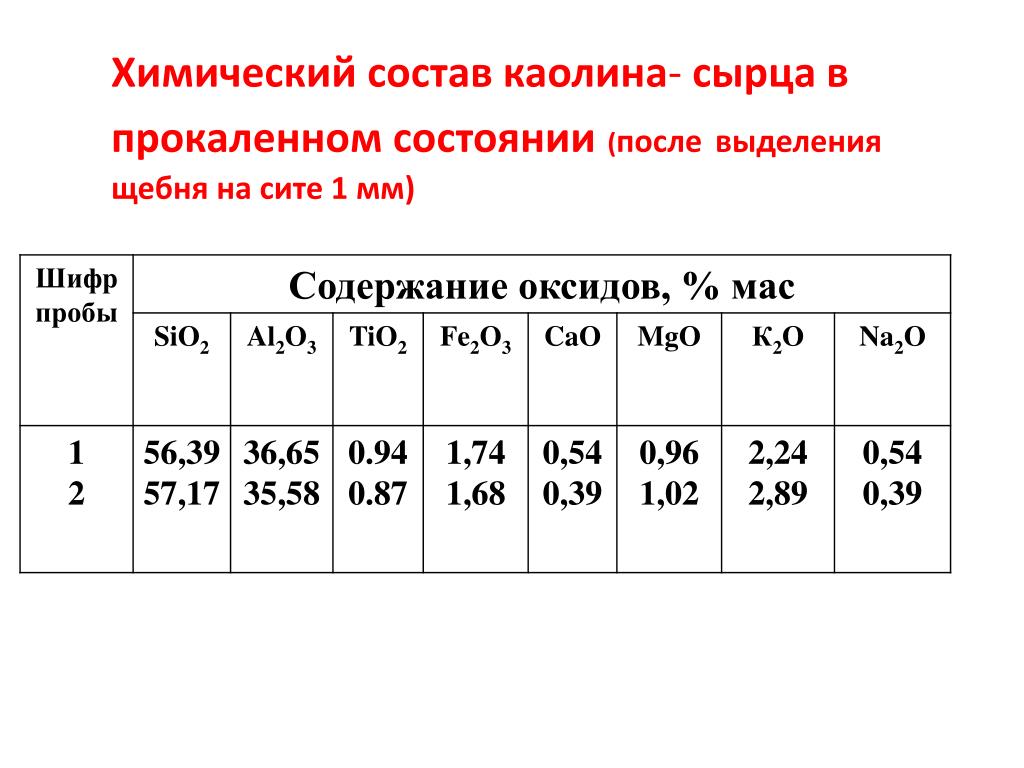

В результате химического анализа монолитных эффузивов получены следующие содержания основных окислов (%):

- SiO2 - 48,44 до 65,28

- Al2O3 - 15,6 до 18,07

- Fl2O3 - 7.

02 до 12.56

02 до 12.56 - CaO3 - 3.50 до 10,52

- MdO - 2.10 до 7,26

- SO3 - 0.38 до 1,01

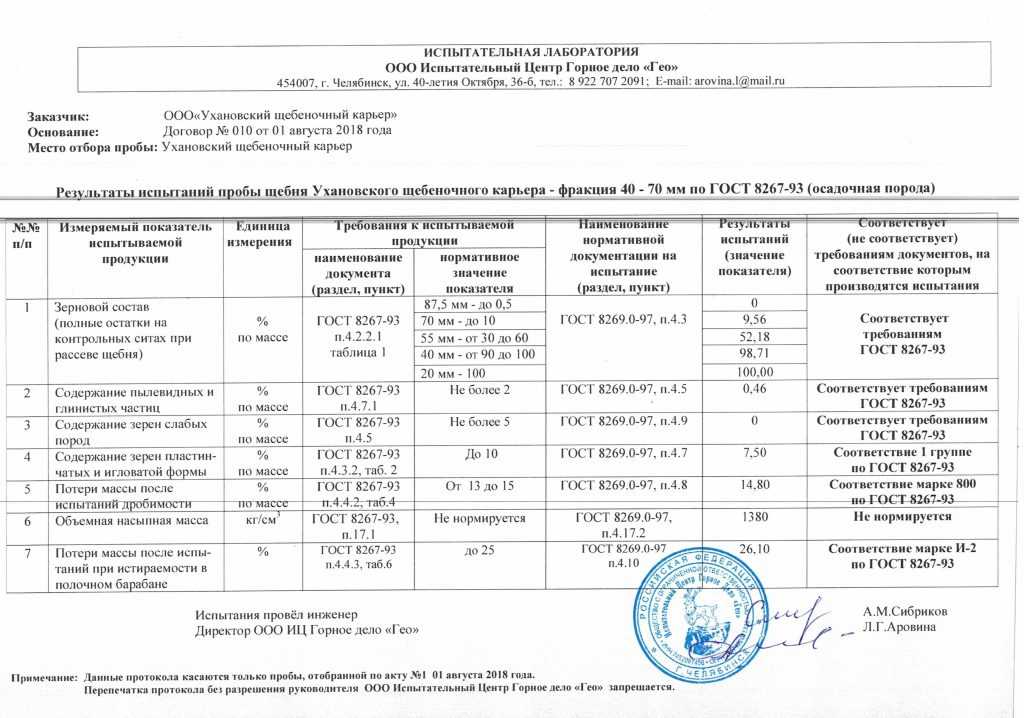

Прочность щебня характеризуют пределом прочности исходной горной породы при дроблении щебня (раздавливании) в цилиндре, и износом в полочном барабане. Эти показатели имитируют сопротивление каменного материала при воздействии проходящих по дороге транспортных средств и механические воздействия в процессе строительства дорожных конструкций (укладка и уплотнение катками).

Щебень обогащают по принципу избирательного дробления. Дробление щебня происходит в одном определённом режиме. Камни разной прочности пропускается через неё и в результате продукт дробления получается разных размеров. Более мелким будет щебень из камней меньшей прочности. С помощью фракционирования его можно отсеять, и получить продукт однородный и прочный.

В зависимости от марки щебень делят на группы:

- высокопрочный - М1200-1400,

- прочный - М800-1200,

- средней прочности - М600-800,

- слабой прочности - М300-600,

Морозостойкость щебня характеризуют числом циклов замораживания и оттаивания. Разрешается оценивать морозостойкость щебня по числу циклов насыщения в растворе сернокислого натрия и высушивания. По морозостойкости щебень подразделяют на марки.

Разрешается оценивать морозостойкость щебня по числу циклов насыщения в растворе сернокислого натрия и высушивания. По морозостойкости щебень подразделяют на марки.

Одной из специфических характеристик щебня является адгезия. Этот параметр отражает оценку качества сцепления битумных вяжущих с поверхностью щебня. Необходимо отметить, что на качество сцепления влияет цвет щебня. Лучшие показатели по адгезии дает серый и темно серый щебень.

В щебне нормируют содержание зерен пластинчатой (лещадность - от слова «лещ», т.е. плоский как лещ) и игловатой форм. К зернам пластинчатой и игловатой форм относят такие зерна, толщина или ширина которых менее длины в три раза и более. По форме зерен щебень подразделяют на четыре группы (содержание зерен пластинчатой и игловатой форм, % по массе):

- I группа до 15%,

- II группа от 15% до 25%,

- III группа от 25% до 35%,

- IV группа от 35% до 50%.

Адгезия Одной из специфических характеристик щебня является адгезия. Этот параметр отражает оценку качества сцепления битумных вяжущих с поверхностью щебня. Необходимо отметить, что на качество сцепления влияет цвет щебня. Лучшие показатели по адгезии дает серый и темно серый щебень.

Этот параметр отражает оценку качества сцепления битумных вяжущих с поверхностью щебня. Необходимо отметить, что на качество сцепления влияет цвет щебня. Лучшие показатели по адгезии дает серый и темно серый щебень.

Водопоглощение и водонасыщение - это свойство щебня терять влагу, находящуюся в его порах. Влагоотдача щебня характеризуется количеством воды в % (по массе или объему), теряемым стандартным образцом материала в сутки при относительной влажности окружающего воздуха 60% и температуре окружающей среды 20 градусов по С.

Водопроницаемость щебня - это способность щебня пропускать воду под давлением. Водопроницаемость характеризуется количеством воды, прошедшей в течение 1 часа через образец площадью в 1 метр и толщиной в 1 метр при равном давлении.

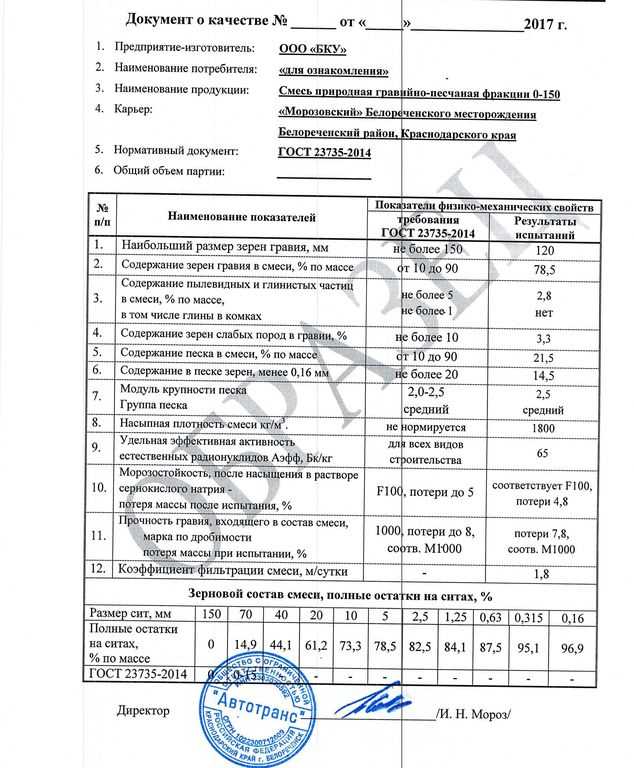

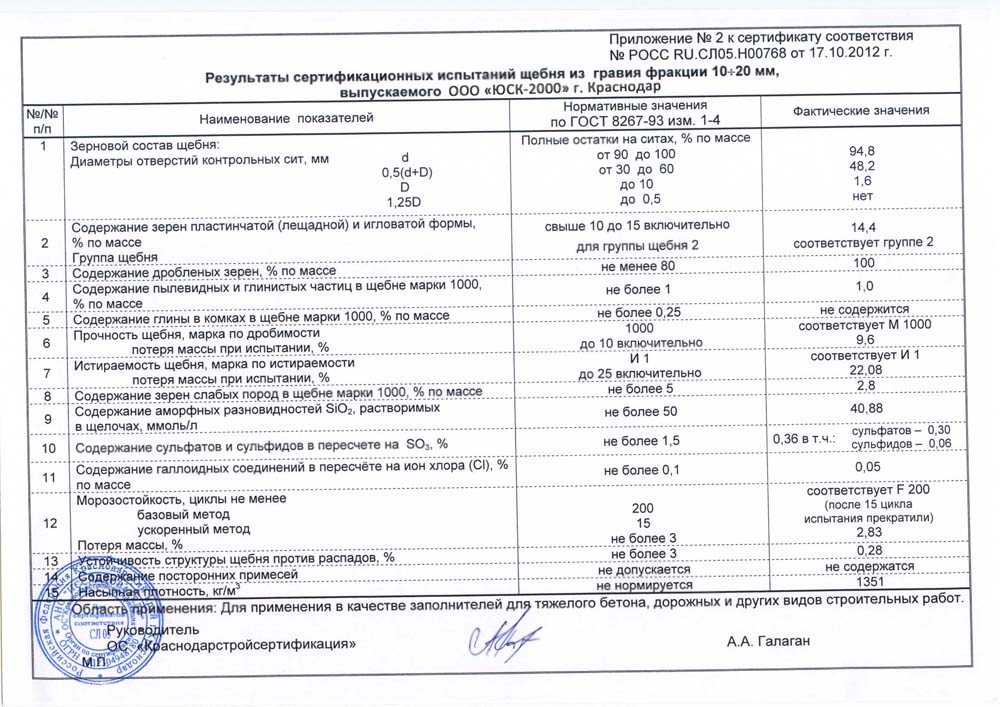

Зерновой состав каждой фракции щебня должен удовлетворять требованиям ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ». Исходя из требований указанного ГОСТа следует, что в фракции щебня, поставляемой на строительство, например 20-40 мм, количество зерен размером мельче 20мм не должно превышать 10%, а зерен крупнее 1,25*D (50 мм) - не более 0,5%.

Исходя из требований указанного ГОСТа следует, что в фракции щебня, поставляемой на строительство, например 20-40 мм, количество зерен размером мельче 20мм не должно превышать 10%, а зерен крупнее 1,25*D (50 мм) - не более 0,5%.

Радиоактивность - важная характеристика щебня. Отметим, что радиоактивность природного щебня из натуральных пород гранита всегда выше чем у известнякового или гравийного щебня. Это связано с природой возникновения горных пород.

Реакционная способность щебня от 51 до 261 моль/л.

Материалы подобраны по геологическим отчетам 1951, 1980, 1988 г.г.

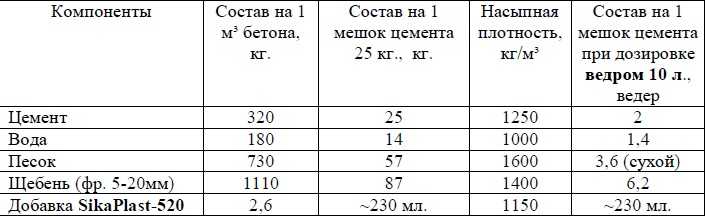

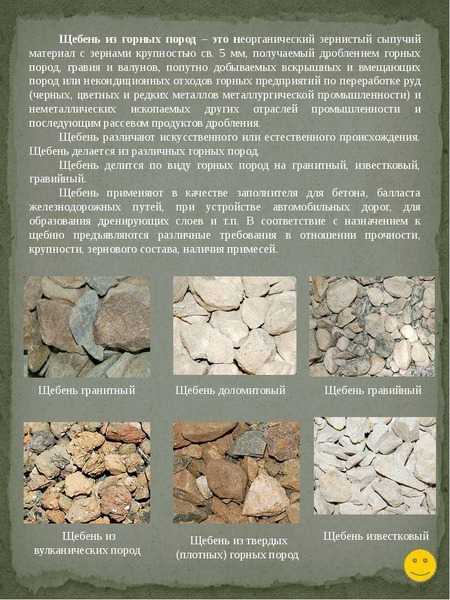

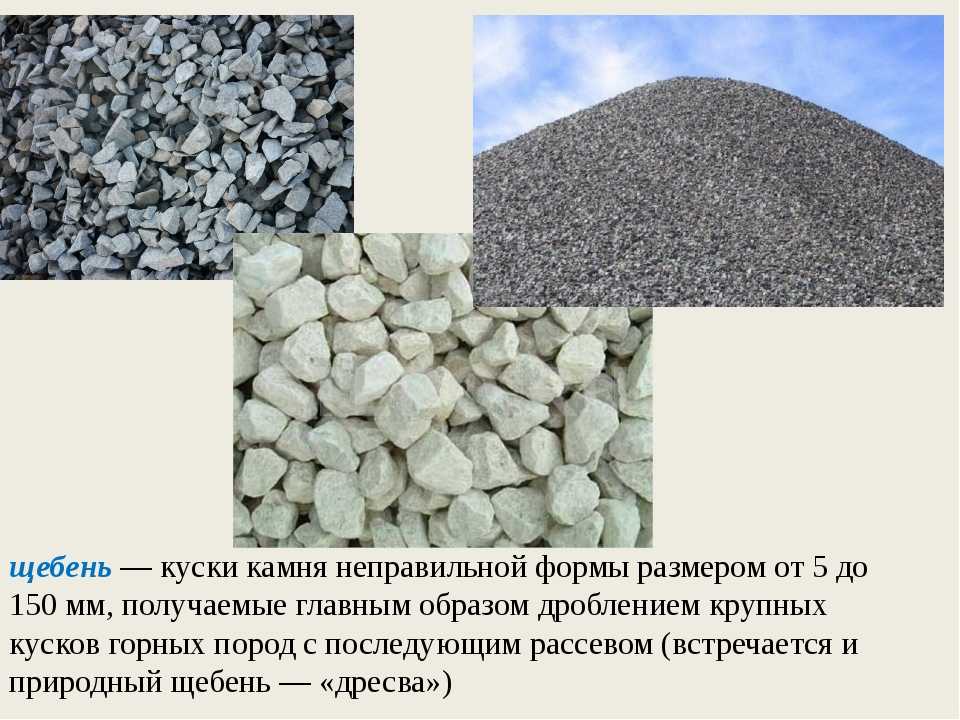

Щебень относится к числу неорганических природных материалов, полученных путем дробления горных пород или в качестве отходов предприятий по добыче и переработке горной руды. Это сыпучий материал с фракциями размером не менее 3-5 миллиметров в зависимости от принятых стандартов. В соответствии с плотностью, формой и размером фракций щебень имеет различную сферу применения.

Прежде всего, щебень используется в строительстве для производства бетона при закладке фундамента зданий и производстве железобетонных конструкций. Помимо этого, щебень применяют во время строительства дорог и мостов. Также этот материал служит балластным слоем железнодорожного полотна. В ландшафтном дизайне щебень исполняет роль декоративного покрытия всевозможных дорожек и площадок.

Помимо этого, щебень применяют во время строительства дорог и мостов. Также этот материал служит балластным слоем железнодорожного полотна. В ландшафтном дизайне щебень исполняет роль декоративного покрытия всевозможных дорожек и площадок.

Среди разновидностей щебня самым твердым является гранитный щебень. Его получают дроблением гранитной породы, которая представляет собой застывшую на глубине магму. Такой щебень может иметь серый, красный или розовый оттенок, а в основе его состава лежат полевой шпат и слюда. Гранитный щебень наиболее прочный и морозоустойчивый в сравнении с другими видами. Обычно для производства данного материала взрывают монолитную гранитную скалу, а полученные глыбы дробят в специальной машине.

Более доступным по цене считается гравийный щебень. Данную разновидность получают за счет дробления каменной скалы или просеивания карьерных пород. Этот щебень уступает гранитному по прочности и другим характеристикам, но отличается низким радиоактивным фоном. Свойства гравийного щебня позволяют использовать его при строительстве дорожных покрытий и в производстве железобетонных конструкций. В свою очередь данная категория подразделяется на колотый щебень и гравий.

Свойства гравийного щебня позволяют использовать его при строительстве дорожных покрытий и в производстве железобетонных конструкций. В свою очередь данная категория подразделяется на колотый щебень и гравий.

Еще одной разновидностью является известняковый щебень, также известный как доломитовый щебень. Он получается в результате дробления известняка - осадочной горой породы, основу которой составляет карбонат кальция. В отличие от предыдущих видов известняковый щебень подвергается специальной химической обработке. Прочность данного материала не так высока, но этого достаточно для производства малых бетонных изделий. Также известняковый щебень используется в стекольной и полиграфической промышленности.

Необходимо отметить, что качество щебня определяется не только его прочностью. Он имеет целый ряд других характеристик, в частности, лещадность. Этот параметр определяет плоскостные особенности данного материала. Помимо этого, значительную роль при определении качества щебня играет морозостойкость данного строительного материала. Она определяется количеством циклов заморозки и оттаивания, что характеризуется соответствующей маркой.

Она определяется количеством циклов заморозки и оттаивания, что характеризуется соответствующей маркой.

Химический и зерновой состав щебня

- Главная

- Блог

- Химический и зерновой состав щебня

Щебень – строительный материал, которому практически нет альтернатив. Он используется не только в строительстве, но и в ландшафтном дизайне. Для каждой цели выбирается щебень определенной маркировки, который имеет различный химический и зерновой состав.

Химический состав щебня

Химический состав щебня напрямую зависит от состава горной породы, из которой он получен. По своему происхождению щебень бывает гранитовый, мраморный, доломитовый и базальтовый. Химический состав каждого вида щебня различен. В результате промышленных отходов получают вторичный щебень. Химический состав такого щебня зависит от вида отходов, из которого он произведен. Как правило, это кирпич, асфальт или бетон.

От химического состава щебня зависят его основные свойства: прочность, морозоустойчивость, радиоактивность и т. д. Поэтому при строительных работах необходимо детально изучать состав материала. Например, радиоактивный щебень нельзя применять для строительства жилого фонда. Он используется, в основном, для непромышленных конструкций и дорожных полотен. На практике чаще всего используется доломитовый и гранитный щебень. Рассмотрим химический состав представителей данных групп подробнее.

д. Поэтому при строительных работах необходимо детально изучать состав материала. Например, радиоактивный щебень нельзя применять для строительства жилого фонда. Он используется, в основном, для непромышленных конструкций и дорожных полотен. На практике чаще всего используется доломитовый и гранитный щебень. Рассмотрим химический состав представителей данных групп подробнее.

Гранитный щебень

Основой гранитного щебня является кварц и полевой шпат. В качестве второстепенных материалов являются: литиевые слюды, мусковит, биотит, топаз, турмалин, циркон, апатит. Он относится к высокопрочному и прочному классу щебня. Применяется для производства бетона и конструкций из него, для строительства железнодорожных путей и т.д.

Доломитовый щебень

Доломитовый щебень – карбонатная порода, которая состоит из минерального доломита и иных минералов. Щебень считается доломитовым, если содержание основного компонента – доломита, превышает 75 %. В противном случае он считается известковым. Помимо кварцита, в его химический состав входят следующие минералы: кремнезем, оксиды железа, титана, натрия, магния, кальция и калия. Он нашел применение при фундаментных работах, строительства дорог, мостов, аэродромов.

Помимо кварцита, в его химический состав входят следующие минералы: кремнезем, оксиды железа, титана, натрия, магния, кальция и калия. Он нашел применение при фундаментных работах, строительства дорог, мостов, аэродромов.

Зерновой состав щебня

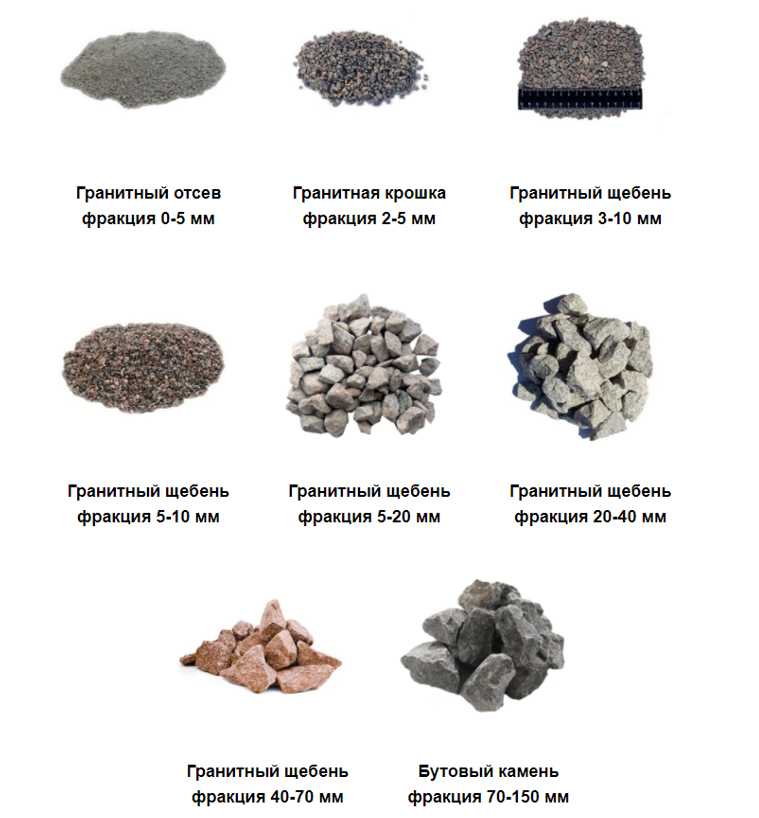

Очень часто под составом понимается зерновой состав щебня. Он зависит от формы зерен сыпучего материала. Зерновой состав различается в зависимости от фракции щебня – максимально допустимого размера отдельного камня. Основными фракциями являются: 5-10мм, 5-20мм и т.д. На каждом этапе строительных работ применяется щебень различного размера. Наибольшей популярностью пользуется щебень, размер камня которого является 5-20мм. Его применяют в строительстве асфальта, железобетонных конструкций и самого бетона.

Помимо фракции на зерновой состав оказывает влияние лещадность. Этот показатель определяет количество зерен игловидной формы, которые входят в общий состав. Как правило, его определяют в процентном выражении. Считается, что качественный щебень имеет низкий процент лещадности. Зерновой состав щебня должен удовлетворять всем требованиям ГОСТа. Содержание всех требований отражается в рассеве.

Зерновой состав щебня должен удовлетворять всем требованиям ГОСТа. Содержание всех требований отражается в рассеве.

В щебне в обязательном порядке нормируют пылевидные и глинистые частицы. Для всех марок сыпучего материала их содержание не должно превышать 0,25 % по массе.

На качество щебня оказывает влияние как химический, так и зерновой состав материала. От них зависит напрямую показатель «насыпная плотность». Он используется для расчета количества раствора, необходимого для выполнения строительных работ, а также при транспортировке материала. Таким образом, для проведения строительных работ различного вида необходимо внимательно подходить к изучению состава цемента.

Как производится гравий? - Midwest Industrial Supply

Это надежный материал, о котором мы почти никогда не думаем, но не знаем, без чего бы мы обходились. Мы ездим на нем, строим дома с его помощью, даже фильтруем через него воду, но вопрос в том, как мы это делаем?

Попробуйте представить мир без гравия. Если вы можете, скорее всего, вы недооцениваете, насколько этот материал является неотъемлемой частью нашей повседневной жизни. Гравий настолько укоренился в инфраструктуре и составе планеты Земля, что без него почти невозможно представить себе современное общество.

Если вы можете, скорее всего, вы недооцениваете, насколько этот материал является неотъемлемой частью нашей повседневной жизни. Гравий настолько укоренился в инфраструктуре и составе планеты Земля, что без него почти невозможно представить себе современное общество.

Вы найдете гравий практически везде, куда бы вы ни повернули, особенно если вы едете по менее проторенной дороге. Гравий является отличной альтернативой бетону и асфальту и используется на дорогах с небольшим движением по всему миру. Только в Соединенных Штатах проложено почти 1,5 миллиона миль грунтовых дорог, большая часть которых покрыта гравием.

Давайте подробнее рассмотрим основы гравия, чтобы понять, откуда он берется и как его используют.

Что такое гравий?

Также известный как щебень, гравий состоит из рыхлых обломков породы. Наиболее распространенными типами горных пород, используемых в гравии, являются песчаник, известняк и базальт. Он имеет широкий спектр промышленных и строительных применений, от строительства дома до дорожного покрытия, и подразделяется на гранулированный (крупный) или гальку (мелкий).

Небольшая часть гравия в Соединенных Штатах представляет собой естественную горную породу, собранную из ручьев, русел рек и других географических образований. Наиболее распространенные типы природного гравия включают берег, уступ, ручей и плато гравий. А в остальном горнодобывающие компании во всех 50 штатах несут ответственность за производство гравия в регионах, где невозможно найти природный щебень.

Создание строительного гравия включает в себя сбор крупных камней и их разрушение до тех пор, пока не останутся мелкие фрагменты неправильной формы, которые могут образовывать податливую, но прочную поверхность. Исходные породы добывают из различных источников и складируют в карьерах, где их взрывают, дробят и, в зависимости от назначения, смешивают с каменным порошком.

Диаметр строительного гравия варьируется от простых миллиметров до нескольких дюймов, при этом различные размеры оптимальны для конкретных сценариев. Например, более крупный гравий используется в железнодорожном балласте, так как частицы большего диаметра помогают удерживать шпалы на месте и стабилизировать рельсы. С другой стороны, для жилых и коммерческих дорожек требуются более мелкие частицы — наиболее распространенные размеры составляют 2 ½ дюйма (известный как номер 2) и 1 дюйм (номер 57).

С другой стороны, для жилых и коммерческих дорожек требуются более мелкие частицы — наиболее распространенные размеры составляют 2 ½ дюйма (известный как номер 2) и 1 дюйм (номер 57).

Обслуживание гравия

Помимо использования на железных дорогах и пешеходных дорожках, гравий используется промышленными компаниями по всему миру для транспортировки материалов, доставки продукции и поддержания устойчивого бизнеса. Как и дороги с твердым покрытием, за грунтовыми дорогами с гравийным покрытием необходимо ухаживать, чтобы продлить срок службы, контролировать пыль и обеспечивать безопасность операций. Необходимо проводить регулярное техническое обслуживание всех видов гравийных дорог, чтобы гарантировать, что поверхности останутся в отличном состоянии.

Вот почему так много муниципалитетов и промышленных предприятий обратились к Midwest Industrial Supply, Inc. Ассортимент решений Midwest по обслуживанию грунтовых дорог и борьбе с пылью упрощает уход компаний за их гравийными дорогами. Вы полагаетесь на свою дорогу, чтобы добраться туда, куда вам нужно, и Midwest гордится тем, что обеспечивает безопасные путешествия на долгие годы.

Вы полагаетесь на свою дорогу, чтобы добраться туда, куда вам нужно, и Midwest гордится тем, что обеспечивает безопасные путешествия на долгие годы.

Фрэнк Элсвик

Фрэнк является менеджером отдела продаж на рынке дорожного строительства и натурального мощения на Среднем Западе.

Каменный раздавливый Песок

- Loading

- Haulage

- Primary Crushing

- Secondary Crushing

- Fine Crushing and Pulverizing

- Screening

Использование камня в качестве строительного материала относительно крупными блоками зафиксировано в древних исторических записях, но только в последние 200 лет щебень мелких размеров стал широко применяться, главным образом в строительстве дорог. Трезаге в 1764 году, описывая свой метод строительства шоссе во Франции, требовал, чтобы верхняя поверхность была построена из камня размером с грецкий орех, разбиваемого молотком. Говорят, что римляне в верхнем слое своих довольно массивных дорог использовали большие камни, связанные вместе известковым раствором и уложенные в маленькие камни, смешанные с раствором. Большая часть раннего щебня, построенного МакАдамом около 1815 года в Англии, была сделана из каменного щебня, добытого вручную.

Говорят, что римляне в верхнем слое своих довольно массивных дорог использовали большие камни, связанные вместе известковым раствором и уложенные в маленькие камни, смешанные с раствором. Большая часть раннего щебня, построенного МакАдамом около 1815 года в Англии, была сделана из каменного щебня, добытого вручную.

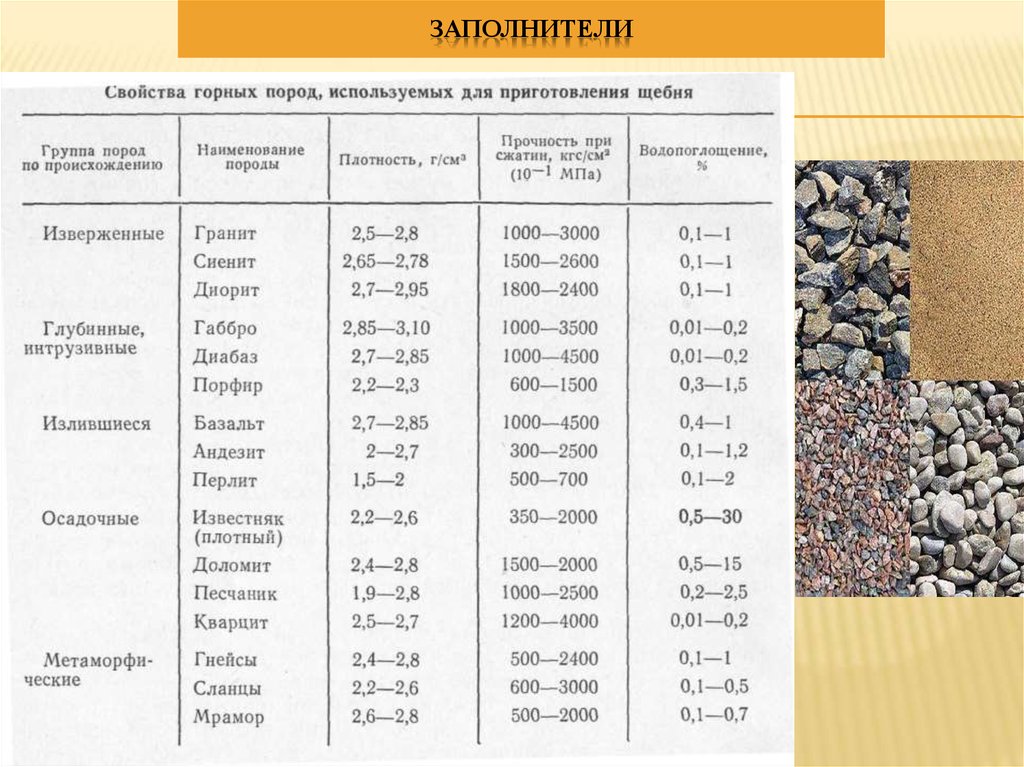

Источники и классификация

Щебень получают из всех трех групп горных пород земной поверхности — изверженных, осадочных и метаморфических. Было подсчитано, что литосфера, твердая часть земной коры, состоит из: магматических пород - 95%; сланец, 4%; песчаник 0,75%; известняк, 0,25 шт. Однако эти проценты никоим образом не представляют собой проценты щебня, произведенного из нескольких типов горных пород. Магматические породы затвердели из расплавленного состояния либо на поверхности земли, либо на различных глубинах; осадочные породы образовались либо за счет уплотнения продуктов прежнего разрушения горных пород, например песчаника, либо за счет скопления органических остатков, главным образом известкового характера, типичными для которых являются известняки и доломиты; метаморфические породы образовались под действием физических и химических сил, таких как тепло, давление и влага, как на осадочные, так и на изверженные породы. Таким образом, гнейсы и сланцы представляют собой метаморфизованную форму гранита, тогда как мрамор возник в результате изменения осадочных пород, таких как известняк.

Таким образом, гнейсы и сланцы представляют собой метаморфизованную форму гранита, тогда как мрамор возник в результате изменения осадочных пород, таких как известняк.

Экономическая доступность и коммерческая полезность контролируют количество добываемых соответствующих типов горных пород, поэтому, несмотря на относительно небольшой процент известняка, имеющегося на поверхности земли, известняк имеет, безусловно, наибольшее производство среди всех горных пород. Магматические породы, найденные в южной части Новой Англии, Нью-Йорка, Нью-Джерси и Пенсильвании, представляют собой относительно небольшие обнажения, но они обеспечивают большой объем производства этого типа материала, который также встречается в Аппалачах и штатах Тихоокеанского побережья.

Неконсолидированные продукты прежних пород могут образовывать пески, гравий, ил и глины. Этот неконсолидированный материал может пройти через процесс уплотнения в уплотненные массы; глина может стать сланцем; сланец, в свою очередь, может стать сланцем. Песчаники, образующиеся в результате консолидации песка и цементации песчинок, бывают известковыми, железистыми, глинистыми или кремнистыми, в зависимости от вяжущих материалов. Они образуют важный класс горных пород, которые в прошлом очень широко использовались в качестве строительного камня. Такому материалу в торговле даются общепринятые названия, такие как плитняк, коричневый камень, голубой камень, серый камень.

Песчаники, образующиеся в результате консолидации песка и цементации песчинок, бывают известковыми, железистыми, глинистыми или кремнистыми, в зависимости от вяжущих материалов. Они образуют важный класс горных пород, которые в прошлом очень широко использовались в качестве строительного камня. Такому материалу в торговле даются общепринятые названия, такие как плитняк, коричневый камень, голубой камень, серый камень.

Минеральный состав горных пород

Несомненно, минеральный состав, а также структура горных пород играют важную роль в контроле их пригодности для различных структурных работ, и именно сочетание этих важных факторов делает определенные породы особенно полезными для конкретные цели. Скала-ловушка высоко ценится за использование, в котором важна высокая устойчивость к ударам и нагрузкам, например, в железнодорожном балласте, и в то же время устойчивость к разрушающему действию погоды. Высокое содержание карбоната кальция в известняках делает их особенно важными для химических и металлургических целей, а также для обработки почвы в сельскохозяйственных целях.

Испытание на прочность на раздавливание, как правило, не проводится, за исключением камня, предназначенного для строительных целей. Дело в том, что большинство горных пород имеют достаточное сопротивление сжатию для структурных целей. Щебень не очень легко подвергается испытанию на сжатие, если только образец не взят из скалы уступа до того, как он будет раздроблен. Обычно образец состоит из 2-дюймового. ядро 2 дюйма в высоту. Концы должны быть тщательно отшлифованы до плоской поверхности, а блоки подшипников должны быть отшлифованы до максимально плоской поверхности. На концах образца во время испытания не должны использоваться заглушки. Давление выражается в фунтах на квадратный дюйм предельной нагрузки.

Удельный вес горной породы — это термин, используемый для выражения отношения между массой горной породы и массой равного объема воды. ASTM признал различные виды удельного веса применительно к заполнителям, основными из которых являются объемный удельный вес и кажущийся удельный вес. Объемный удельный вес — это отношение веса в воздухе данного объема проницаемого материала, включая как его проницаемые, так и непроницаемые пустоты, к весу равного объема дистиллированной воды. Объем породы в данном случае — это объем, который был бы заключен непроницаемой оболочкой нулевой толщины, натянутой вокруг поверхности породы. Кажущийся удельный вес — это отношение веса в воздухе данного объема непроницаемой части проницаемого материала, то есть твердой породы, включая ее непроницаемые пустоты или поры, к весу в воздухе того же объема перегнанного материала. воды. Объем рассматриваемой породы в этом случае такой же, как и в случае объемного удельного веса за вычетом объема проницаемых пустот.

Объемный удельный вес — это отношение веса в воздухе данного объема проницаемого материала, включая как его проницаемые, так и непроницаемые пустоты, к весу равного объема дистиллированной воды. Объем породы в данном случае — это объем, который был бы заключен непроницаемой оболочкой нулевой толщины, натянутой вокруг поверхности породы. Кажущийся удельный вес — это отношение веса в воздухе данного объема непроницаемой части проницаемого материала, то есть твердой породы, включая ее непроницаемые пустоты или поры, к весу в воздухе того же объема перегнанного материала. воды. Объем рассматриваемой породы в этом случае такой же, как и в случае объемного удельного веса за вычетом объема проницаемых пустот.

Прочность горной породы

Под «прочностью горной породы» понимается ее устойчивость к погодным условиям, как правило, устойчивость к замораживанию и оттаиванию. Скорость разрушения горных пород под действием замораживания и оттаивания зависит от ряда факторов, главным из которых является степень насыщения водой пор горных пород. Если бы можно было полностью заполнить внутренние пустоты в породе, то разрушение произошло бы за несколько циклов замерзания и оттаивания из-за огромной внутренней силы, создаваемой льдом, образовавшимся в порах породы. С другой стороны, если насыщение не полное, то воздействие отнюдь не столь сильное, потому что неполное заполнение пустот оставляет пространство, занимаемое льдом, который в этом случае оказывает меньшее разрушающее действие. Высокая абсорбция, сопровождающаяся слабостью структуры, ускоряет разрушающее действие замораживания. По-видимому, размер и форма пористой структуры влияют на серьезность разрушения из-за замерзания.

Если бы можно было полностью заполнить внутренние пустоты в породе, то разрушение произошло бы за несколько циклов замерзания и оттаивания из-за огромной внутренней силы, создаваемой льдом, образовавшимся в порах породы. С другой стороны, если насыщение не полное, то воздействие отнюдь не столь сильное, потому что неполное заполнение пустот оставляет пространство, занимаемое льдом, который в этом случае оказывает меньшее разрушающее действие. Высокая абсорбция, сопровождающаяся слабостью структуры, ускоряет разрушающее действие замораживания. По-видимому, размер и форма пористой структуры влияют на серьезность разрушения из-за замерзания.

В лаборатории предпринимаются попытки ускорить действие замораживания и оттаивания с помощью специальных испытаний на прочность породы. В настоящее время общепринятыми испытаниями являются так называемые ускоренные испытания на прочность с использованием сульфата натрия и сульфата магния. Эти тесты полностью описаны в Стандартах ASTM. Вкратце, раствор сульфата натрия готовят в виде насыщенного раствора при 70°F. Предварительно подготовленные образцы горных пород промывают, сушат, затем погружают в раствор и выдерживают там при постоянной температуре примерно 18 часов. Затем образец извлекают, сушат в печи при температуре от 105° до 110°С, затем охлаждают до комнатной температуры. Т

Предварительно подготовленные образцы горных пород промывают, сушат, затем погружают в раствор и выдерживают там при постоянной температуре примерно 18 часов. Затем образец извлекают, сушат в печи при температуре от 105° до 110°С, затем охлаждают до комнатной температуры. Т

Многие лаборатории также проводят испытания на замораживание и оттаивание, но испытание на замораживание еще не стандартизировано и проводится разными лабораториями по-разному. По-видимому, нет единого мнения относительно используемой процедуры, следует ли погружать образец в воду во время замораживания или оттаивать на воздухе или в воде при комнатной температуре, или в воде при температуре 40°F. Действительно показательный ускоренный тест на работоспособность оставляет желать лучшего.

Типоразмеры щебня

Около 20 лет назад были написаны спецификации размеров камня для различных целей, одни для экранов с круглым отверстием, а другие для квадратных отверстий. Размеры, необходимые для одной и той же цели, сильно различались не только между максимальными и минимальными размерами, но и в пределах допусков, допускаемых на промежуточных ситах. Из-за такого широкого диапазона спецификаций коммерческие каменные компании должны были иметь на складе больше размеров, чем было необходимо для действительного удовлетворения строительных требований. Поэтому были предприняты усилия, инициированные в основном тремя национальными ассоциациями агрегаторов, чтобы добиться упрощения и стандартизации размеров агрегатов по всей территории Соединенных Штатов. Была запрошена помощь Отдела упрощенной практики Национального бюро стандартов, и в результате были разработаны Рекомендации по упрощенной практике для размеров, которые в настоящее время обозначаются как R 163-48. Не ожидается, что этот стандарт останется неизменным, но он будет улучшаться по мере возникновения необходимости. Многие государственные департаменты автомобильных дорог полностью или частично приняли этот стандарт, и в настоящее время большинство национальных спецификаций написано с учетом этой рекомендации. Его полное принятие всеми местными органами, занимающимися составлением спецификаций, значительно упростит производство щебня и устранит трудности в его использовании.

Из-за такого широкого диапазона спецификаций коммерческие каменные компании должны были иметь на складе больше размеров, чем было необходимо для действительного удовлетворения строительных требований. Поэтому были предприняты усилия, инициированные в основном тремя национальными ассоциациями агрегаторов, чтобы добиться упрощения и стандартизации размеров агрегатов по всей территории Соединенных Штатов. Была запрошена помощь Отдела упрощенной практики Национального бюро стандартов, и в результате были разработаны Рекомендации по упрощенной практике для размеров, которые в настоящее время обозначаются как R 163-48. Не ожидается, что этот стандарт останется неизменным, но он будет улучшаться по мере возникновения необходимости. Многие государственные департаменты автомобильных дорог полностью или частично приняли этот стандарт, и в настоящее время большинство национальных спецификаций написано с учетом этой рекомендации. Его полное принятие всеми местными органами, занимающимися составлением спецификаций, значительно упростит производство щебня и устранит трудности в его использовании.

Применение для щебня

Щебень по большей части используется в качестве заполнителя в дорожном строительстве, бетоне, железнодорожном балласте, в качестве каменной наброски, в фильтрах сточных вод, в качестве мелкого заполнителя в бетонных изделиях и для многих других целей. Известняк и мрамор в основном используются в качестве флюса при плавке, производстве цемента, извести, в производстве сахара, минеральной ваты, сельскохозяйственного известняка, в химической промышленности и стекольной промышленности

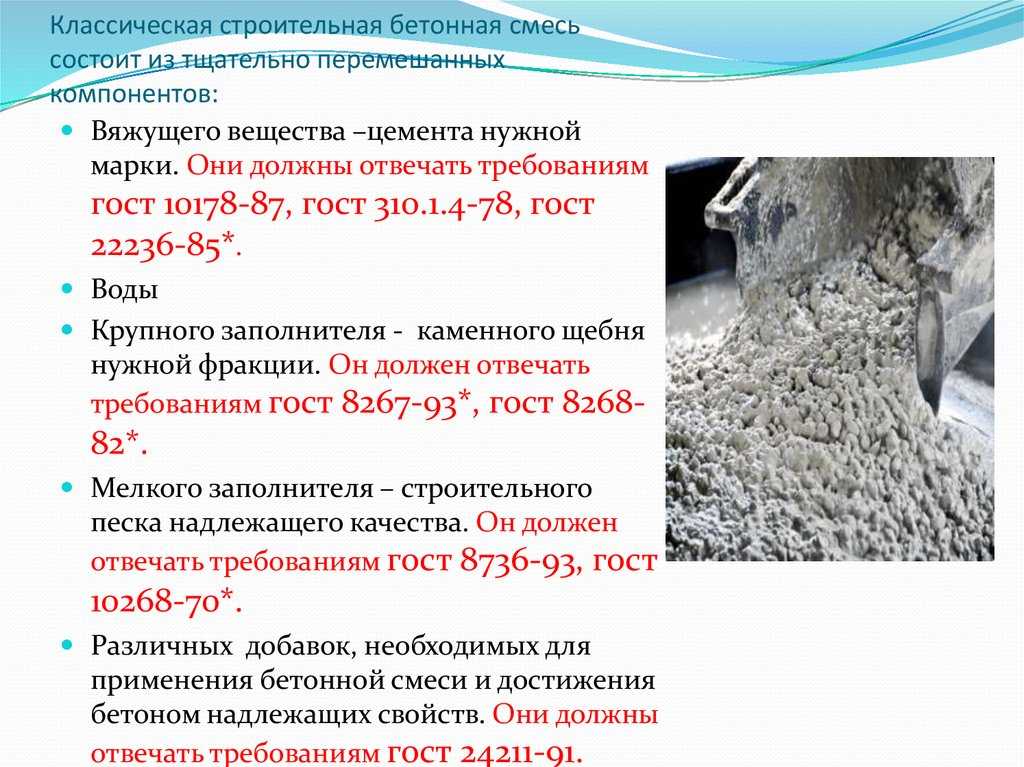

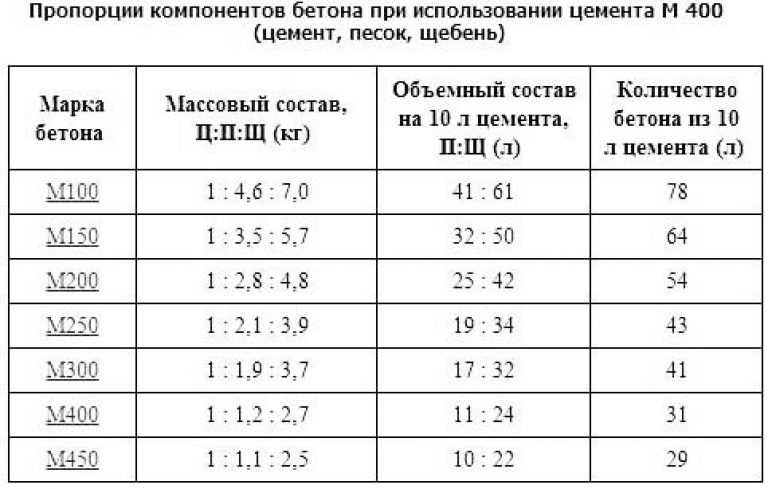

Бетон и щебень

Камни различных видов, при условии, что они достаточно прочны и долговечны, используются в строительстве автомобильных дорог по-разному. Щебень используется в качестве крупного заполнителя и часто в качестве мелкого заполнителя в бетоне для дорожных покрытий. Применяется в качестве щебня для оснований из щебня и так называемого дорожно-транспортного основания, в качестве заполнителя в битумном щебне, асфальтобетоне и битумных смесях типа дорожной смеси, а также в качестве облицовочного камня для дорог с битумным покрытием. , как правило, в этом случае в виде материала небольшого размера размером примерно от ½ дюйма до размера сита № 8 или меньше.

, как правило, в этом случае в виде материала небольшого размера размером примерно от ½ дюйма до размера сита № 8 или меньше.

Каменный песок

Мелкий материал, полученный в результате операции дробления, перерабатывается на многих заводах для производства мелкого заполнителя для использования в бетоне и битумных смесях. Излишняя пыль размером 100 меш удаляется, как правило, с помощью какой-либо формы промывки, а мелкие частицы перерабатываются для получения песка удовлетворительной градации. Не все каменные отсевки одинаково подходят для изготовления каменного песка из-за формы их частиц. Некоторые отсевки из-за метода их подготовки и характеристик материала содержат много плоских и чрезвычайно удлиненных кусков, и песок, изготовленный из такого материала, может производить твердый рабочий бетон. Когда процент кремнезема низкий, как во многих известняках и доломитах, для подготовки каменного песка используется дробилка ударного типа. Стержневые мельницы и кольцевые валки, а также валковые дробилки используются для производства каменного песка с очень удовлетворительной формой частиц. В целом нежелательно, чтобы максимальный размер каменного песка был больше того, который пройдет через сито № 8. Аналогичным образом, для удобства обработки желательно, чтобы не менее 15% частиц проходило через сито № 50, а от 8 до 10% — через сито № 100. Прежде всего, песок должен быть прочным. Применение воздухововлекающих добавок в бетоне значительно улучшило качество песчано-песчаного бетона. Каменные пески, которые раньше были несколько жесткими, могут быть использованы с большим удовлетворением, когда в бетоне используется воздухововлекающая добавка, и долговечность бетона значительно повышается.

В целом нежелательно, чтобы максимальный размер каменного песка был больше того, который пройдет через сито № 8. Аналогичным образом, для удобства обработки желательно, чтобы не менее 15% частиц проходило через сито № 50, а от 8 до 10% — через сито № 100. Прежде всего, песок должен быть прочным. Применение воздухововлекающих добавок в бетоне значительно улучшило качество песчано-песчаного бетона. Каменные пески, которые раньше были несколько жесткими, могут быть использованы с большим удовлетворением, когда в бетоне используется воздухововлекающая добавка, и долговечность бетона значительно повышается.

Химическая промышленность

В главе, посвященной извести, перечислены многие области применения извести в химической промышленности. Сырой известняк является основным продуктом, из которого производится известь. Более мелкие фракции известняка используются для нейтрализации кислых отходов; иногда его измельчают, а иногда используют в виде мелочи с сит № 8 до № 4, без пыли, чтобы обеспечить свободное просачивание нейтрализуемого раствора кислоты.

Стекло

Известняк является важным ингредиентом в производстве различных видов стекла, в том числе бесцветного, листового, оконного и бутылочного стекла. Требуется известняк с высоким содержанием кальция. Относительная свобода от железа необходима; для большинства стекол содержание железа не должно превышать 0,3%, а для бесцветного стекла оно не должно превышать 0,03%. Органическое вещество также ограничено примерно до 0,3%. Требуемый размер обычно составляет от 20 до 100 меш, чтобы обеспечить его однородную смесь с кремнеземом примерно той же градации.

Вскрышные работы

Существует очень мало участков, не покрытых какой-либо вскрышной породой, которую необходимо снять с поверхности перед началом добычи. В некоторых местах, где вскрышные породы неглубокие и состоят из рыхлой почвы, камень сбивается вместе с вскрышными породами, которые затем удаляются промывкой.

Вскрытие вскрышных пород вручную в настоящее время практикуется редко ввиду высокой стоимости рабочей силы и разработки чрезвычайно эффективного землеройно-транспортного оборудования.

Транспорт — Тракторы с прицепами подходят для коротких перевозок отходов на свалку, грузовики для коротких и средних перевозок, локомотивы с вагонами для средних и дальних перевозок. В условиях глубокой вскрыши и дальних перевозок локомотивы с боковыми разгрузочными вагонами контрактного типа, как правило, дают самые низкие затраты. Дизельная энергия быстро заменяет паровозы для этой цели. При использовании драглайна количество смен гусеницы на участке вскрышных работ примерно в два раза меньше, чем требуется для экскаваторного оборудования, поскольку вылет драглайна примерно в два раза больше, чем у его эквивалента ковшового типа. Машины для перемещения гусениц доступны со стандартной и узкой колеей для использования на отвале. При использовании грузовиков хорошо иметь трактор со скребком или бульдозер для расчистки отвала и обслуживания дороги.

Карьеры

Карьеры бывают двух разных типов: карьерный карьер и береговой карьер. Карьерный карьер — карьер, в котором камень добывается ниже общего уровня окружающей местности, и, как правило, камень поднимается на дробильно-обогатительную фабрику на поверхность. Некоторые операции с известняком и гранитом относятся к этому типу. Карьер на берегу - это карьер, в котором камень добывается в основном выше уровня соседней страны. Камень сбивается примерно до уровня дробилки, подъем не требуется. Карьеры этого типа, как правило, самодренируются и, как правило, не имеют проблем с откачкой.

Некоторые операции с известняком и гранитом относятся к этому типу. Карьер на берегу - это карьер, в котором камень добывается в основном выше уровня соседней страны. Камень сбивается примерно до уровня дробилки, подъем не требуется. Карьеры этого типа, как правило, самодренируются и, как правило, не имеют проблем с откачкой.

На плоскопластовых месторождениях план карьера, как правило, может быть выполнен в соответствии с расположением завода, автомагистралями, железными дорогами или другими топографическими особенностями. Однако планировка более сложная, когда пласты крутые и узкие. Подъем или точка атаки предпочтительно должны быть в средней точке вдоль простирания, чтобы уменьшить средний подъем. Забой карьера должен проходить поперек пластов под прямым углом к простиранию для лучшего разрушения при взрывных работах. Взрыв забоя по длине пласта вызовет проскальзывание плоскостей напластования, создаст нависание с одной стороны и сильное зацепление с другой. Наклон скамьи должен быть вверх примерно от 0,5 до 1,0% для отвода воды из места погрузки и обратно в центральный отстойник. Кроме того, этот уклон имеет тенденцию уравновешивать тяговые усилия, благоприятствуя нагрузкам.

Кроме того, этот уклон имеет тенденцию уравновешивать тяговые усилия, благоприятствуя нагрузкам.

В более мягких породах, связанных с открытыми или заполненными глиной пластами, слишком большое количество взрывчатого вещества в одной точке будет иметь тенденцию к измельчению камня, прилегающего к скважине, и разрушающая сила будет амортизироваться глиной или воздушным пространством, оставляя много больших блоков непрерывный. Большие отверстия с более широким интервалом больше подходят для твердых, плотных пород, таких как ловушки.

Съемные биты теперь широко используются. Они обеспечивают экономию при подземных горных работах, где транспортировка буровой стали между цехом заточки и забоем всегда является проблемой и затратами. Они особенно хорошо подходят для небольших карьеров, где правильная обработка и закалка кованых долот может быть затруднена. Также требуется меньше инвестиций в сталь, чем при переноске большего количества различных длин, необходимых с коваными битами.

«Стоимость пороха при первичной стрельбе можно довольно точно определить из этой таблицы. В предпоследнем столбце указаны тонны на фунт пороха, израсходованного первичными выстрелами. Они варьируются от 2,6 тонны за фунт до 7,5, что является довольно большим изменением. 2,6 на доломите было для 6-дюймового. дыра; 7,5 — диоритовая порода с 6§-дюйм. дыра. 9-дюймовый. отверстия, при использовании порошка на тонну разбитого камня, кажутся достаточно постоянными, от 5 до 6 тонн на фунт. Я полагаю, просто взглянув на таблицу, что это лучший выход камня, чем отверстия меньшего диаметра, которые выглядят так, как будто они в среднем где-то около 4. Когда вы сравниваете отверстия большого диаметра для общих результатов, есть другие факторы, конечно, чем стоит динамит. Вы сразу зададите вопрос, какая поломка будет, лучше эта поломка или хуже. Наш собственный опыт показывает, что немного больше денег, потраченных на первичное бурение, довольно часто может дать большую экономию на дне карьера в мощности экскаватора».

"Верхняя" и "одеяльная" стрельба — термины, применяемые к производству взрыва до того, как предыдущий будет полностью очищен. Насыпь из рыхлого камня предотвращает разбрызгивание породы с дна карьера и ограничивает его, чтобы обеспечить лучшие условия для загрузки экскаватора, снижает трудозатраты на очистку дна и уменьшает количество путевых работ при использовании этого типа буксировки. Это может привести к лучшей фрагментации, хотя это сомнительно.

Черный порох, нитрокрахмал и взрывчатое вещество с жидким кислородом (LOX) также используются в карьерной промышленности; однако в меньшей степени, чем ранее упомянутые взрывчатые вещества.

Во время первичного взрыва недостаточное дробление может привести к образованию каменных блоков, которые слишком велики для первичной дробилки. Они должны быть разбиты каким-то образом, чтобы их можно было использовать. Широко распространены буровые и взрывные работы с отбойным молотком, но бурение отбойным молотком долгое время считалось нежелательным видом работ в карьере, и в последние годы возродился старый метод разрушения горных пород; а именно, использование дропбола. Высокомобильные гусеничные краны с одним управлением используются для подъема и опускания тяжелого стального «шара» весом около 7000 фунтов. Как правило, подходит полутораметровый кран с 60-футовой стрелой. Такая установка разобьёт 30-тонную породу практически любой прочности. Его также можно использовать для сбивания опасно высоких каменных куч и для снятия незакрепленных кусков с забоя карьера. Сообщалось, что падающий шар, управляемый одним краном, может выполнять работу от 6 до 10 человек, работающих с отбойными молотками. Его использование распространяется очень быстро. Были проведены эксперименты с формой и весом шара, со сменными ударными поверхностями, с типом сцепки, используемой для крепления подъемного троса к шару, и с методом работы. Стальная заготовка шестиугольного сечения образует подходящий груз или «шар». Эти вопросы обсуждаются в некоторой литературе по этому вопросу. Многое из этого отражено в отчетах оперативных совещаний Национальной ассоциации щебня за 19 лет.46 и 1947.

Высокомобильные гусеничные краны с одним управлением используются для подъема и опускания тяжелого стального «шара» весом около 7000 фунтов. Как правило, подходит полутораметровый кран с 60-футовой стрелой. Такая установка разобьёт 30-тонную породу практически любой прочности. Его также можно использовать для сбивания опасно высоких каменных куч и для снятия незакрепленных кусков с забоя карьера. Сообщалось, что падающий шар, управляемый одним краном, может выполнять работу от 6 до 10 человек, работающих с отбойными молотками. Его использование распространяется очень быстро. Были проведены эксперименты с формой и весом шара, со сменными ударными поверхностями, с типом сцепки, используемой для крепления подъемного троса к шару, и с методом работы. Стальная заготовка шестиугольного сечения образует подходящий груз или «шар». Эти вопросы обсуждаются в некоторой литературе по этому вопросу. Многое из этого отражено в отчетах оперативных совещаний Национальной ассоциации щебня за 19 лет.46 и 1947.

Загрузка

Ручная загрузка редко, но все же производится там, где необходим тщательный отбор камня или при небольших операциях на некотором расстоянии от хорошо оборудованных заводов. Естественно, стоимость взрывчатых веществ становится высокой при ручной загрузке из-за необходимости взрывать камень до размеров, достаточно малых, чтобы с ним можно было обращаться.

Экскаваторы практически незаменимы в среднем карьере, и даже в небольших карьерах они используются из-за сложности крепления ручных погрузчиков. Лопаты сейчас изготавливаются с ковшами вместимостью от 3/8 до 32 кубических ярдов. Большие размеры больше подходят для зачистки, когда возможна обработка краев и желателен большой радиус действия. Лопата с такой же производительностью, как у транспортной системы, кажется подходящей, но слишком маленькая лопата неэкономична, даже если ее производительность может быть такой же высокой, на которую рассчитана установка. Неэкономичной особенностью небольших экскаваторов является их неспособность обрабатывать более крупные куски породы, оставшиеся после первичного взрыва.

Транспортировка

Хотя транспортировка от места погрузки до дробилки раньше осуществлялась в крупных карьерах с использованием либо стандартной, либо узкоколейной железной дороги и до сих пор осуществляется, тем не менее, существует определенная тенденция в обычном карьере в сторону использования автомобильного транспорта. В качестве моторных агрегатов используются грузовые автомобили или тягачи с прицепом. Большинство новых грузовиков работают на дизельном топливе из-за большей экономии топлива. Несомненно, каждую добычу следует изучать индивидуально, чтобы определить наилучший тип двигательной единицы для ее конкретных условий. На одном крупном заводе используются тягачи легких тягачей Ford или Chevrolet с прицепами грузоподъемностью от 12 до 24 тонн. Такие легкие тракторы справляются с этими тяжелыми грузами на относительно ровных уклонах и поднимаются по тяжелым уклонам с помощью троса с приводом, к концу которого прикреплена тележка Барни, которая возвращает трос на дно уклона для следующей нагрузки. . Эта система была успешно использована в ряде карьеров. Однако считается, что тягачи постепенно становятся больше, так что один водитель может справиться с большим тоннажем. Эти более крупные агрегаты более прочные и требуют меньше времени на ремонт.

. Эта система была успешно использована в ряде карьеров. Однако считается, что тягачи постепенно становятся больше, так что один водитель может справиться с большим тоннажем. Эти более крупные агрегаты более прочные и требуют меньше времени на ремонт.

Дробление

Первичное дробление

Щековые дробилки типа Блейка и гирационные дробилки используются для первичного дробления. Валковые щековые дробилки (одновалковые и отбойные плиты) и молотковые дробилки иногда используются в качестве первичных дробилок, если порода мягкая и рыхлая. Другие мощные ударные дробилки успешно использовались, особенно для более мягкого камня. Дробилки с рамами из сварных стальных листов постепенно вытесняют рамы из чугуна и литой стали, что обеспечивает меньший вес и большую прочность. По крайней мере, один производитель использовал электросварную конструкцию гирационной дробилки.

Для более твердых пород передаточное число в первичной дробилке должно быть менее 6 к 1. Большее измельчение приводит к перемещению камня вверх по неподвижной щеке или подбарабанья и значительно увеличивает нагрузку на машину. Для определенных типов горных пород, которые имеют тенденцию ломаться в виде плит, некоторые куски продукта могут в несколько раз превышать размер выпускного отверстия в одном направлении. Использование гофрированных щековых пластин в щековой дробилке приводит к уменьшению количества плит, а гирационная дробилка придает продукту более кубическую форму из-за изогнутых поверхностей дробления.

Большее измельчение приводит к перемещению камня вверх по неподвижной щеке или подбарабанья и значительно увеличивает нагрузку на машину. Для определенных типов горных пород, которые имеют тенденцию ломаться в виде плит, некоторые куски продукта могут в несколько раз превышать размер выпускного отверстия в одном направлении. Использование гофрированных щековых пластин в щековой дробилке приводит к уменьшению количества плит, а гирационная дробилка придает продукту более кубическую форму из-за изогнутых поверхностей дробления.

Вторичное дробление

Растет спрос на все больше и больше мелкого камня для использования при ремонте дорог и для других целей. На многих заводах основная часть продукции должна иметь размер менее одного дюйма. Эта тенденция в некоторой степени влияет на тип используемых вторичных дробилок, а конусные дробилки и высокоскоростные плоскоугольные гираторы очень популярны на крупных предприятиях для производства все большего количества дроби меньшего размера. Для менее абразивных типов породы также используются молотковые мельницы и другие типы ударного действия. Специальные ударные дробилки с короткозамкнутым ротором используются для уменьшения количества мягких кусков и в то же время для улучшения формы частиц, что позволяет камню соответствовать дорожным спецификациям по потерям при истирании.

Для менее абразивных типов породы также используются молотковые мельницы и другие типы ударного действия. Специальные ударные дробилки с короткозамкнутым ротором используются для уменьшения количества мягких кусков и в то же время для улучшения формы частиц, что позволяет камню соответствовать дорожным спецификациям по потерям при истирании.

Тонкое дробление и измельчение

Для тонкого дробления используются различные типы машин, многие из которых работают по гирационному принципу, но имеют различные формы дробящих поверхностей. В гирационной дробилке, поскольку пространство между дробящими поверхностями становится меньше по мере прохождения материала через дробилку, окружность должна увеличиваться, чтобы обеспечить достаточное пространство для предотвращения блокировки камня в его естественном потоке. Этот принцип привел к конструкции колоколов, сферических головок и уплощенных конусов. Двухвалковые дробилки, имеющие большую производительность и относительно небольшую габаритную высоту, используются для тонкого измельчения и даже для производства каменного песка.

Просеивание

Вращающиеся и барабанные грохоты, которые несколько лет назад широко использовались на заводах по производству щебня, почти полностью вытеснены вибрационными грохотами, хотя они все еще в некоторой степени используются в качестве грохотов для крупных размеров, перед операциями дробления и сортировки или как неотъемлемая часть вращающихся скрубберов. Они плохо подходят для экранов размером менее ½ дюйма, особенно когда материал влажный. Отверстия в стволе желательно иметь не меньше 1 дюйма, получая требуемые меньшие размеры за счет кожухов. Вибросито, которое первоначально использовалось для очень тонкого просеивания, теперь используется для всех размеров, даже в одном случае для производства каменной наброски.

Производство каменного песка

Каменный песок для использования в качестве мелкого заполнителя в бетоне, похоже, набирает популярность. Почти всегда, когда камень является крупным заполнителем для использования в крупных плотинах, мелочь используется для производства каменно-песчаного мелкого заполнителя. Представляется желательным, чтобы в каменном песке было минимум плоских и удлиненных кусков, а там, где камень не является абразивным, весьма успешно применяются молотковые дробилки или другие дробилки ударного типа. Одним из очень успешных типов дробилок для производства каменного песка является стержневая мельница, использующая методы мокрого измельчения и использующая подачу размером не более одного дюйма. Во многих случаях отсевы первичной дробилки намеренно исключаются из каменного песка из-за возможности того, что они могут удерживать больше грязи, чем вторичные отсевы, а также потому, что они, скорее всего, будут иметь серебристую форму. Иногда песок состоит из отсевов вторичной дробилки вращательного или конусного типа, стержневых мельниц и валков, вместе взятых. Чрезмерная пыль, проходящая через сито 100 меш, иногда удаляется сухим способом, но чаще мокрым. Используются различные типы классификаторов, в основном в зависимости от разделения размеров частиц по несущей способности воды, текущей с разной скоростью.

Представляется желательным, чтобы в каменном песке было минимум плоских и удлиненных кусков, а там, где камень не является абразивным, весьма успешно применяются молотковые дробилки или другие дробилки ударного типа. Одним из очень успешных типов дробилок для производства каменного песка является стержневая мельница, использующая методы мокрого измельчения и использующая подачу размером не более одного дюйма. Во многих случаях отсевы первичной дробилки намеренно исключаются из каменного песка из-за возможности того, что они могут удерживать больше грязи, чем вторичные отсевы, а также потому, что они, скорее всего, будут иметь серебристую форму. Иногда песок состоит из отсевов вторичной дробилки вращательного или конусного типа, стержневых мельниц и валков, вместе взятых. Чрезмерная пыль, проходящая через сито 100 меш, иногда удаляется сухим способом, но чаще мокрым. Используются различные типы классификаторов, в основном в зависимости от разделения размеров частиц по несущей способности воды, текущей с разной скоростью.