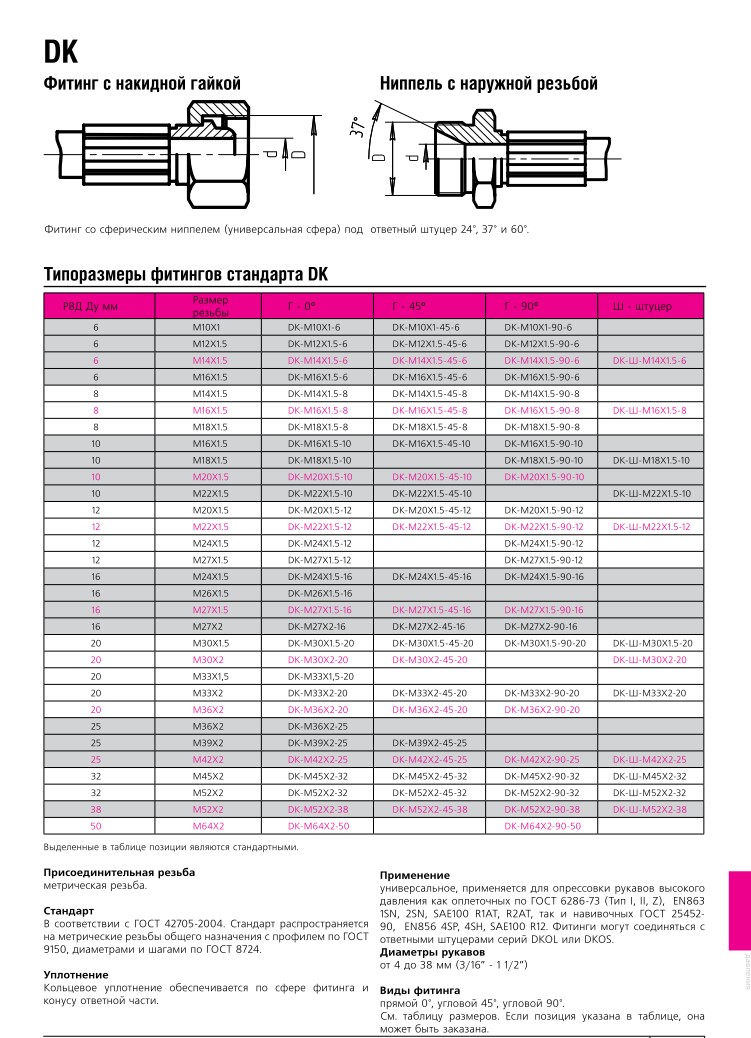

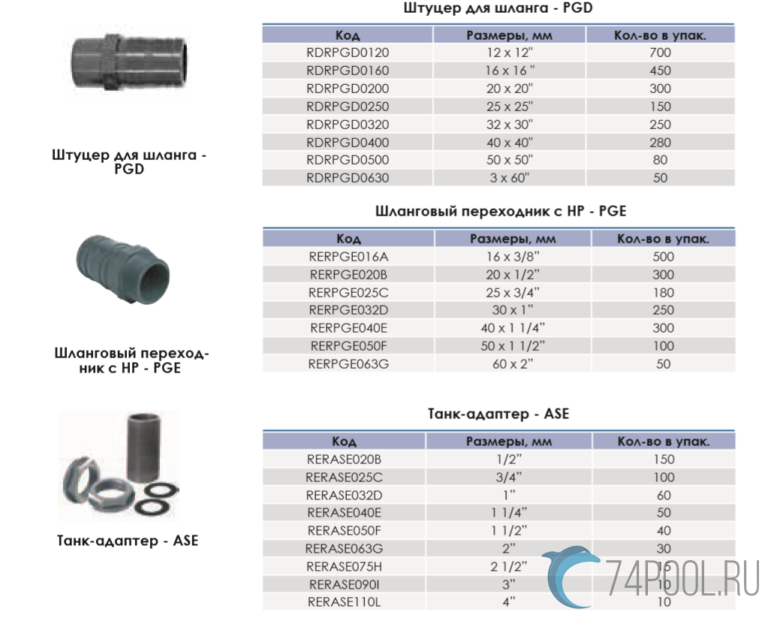

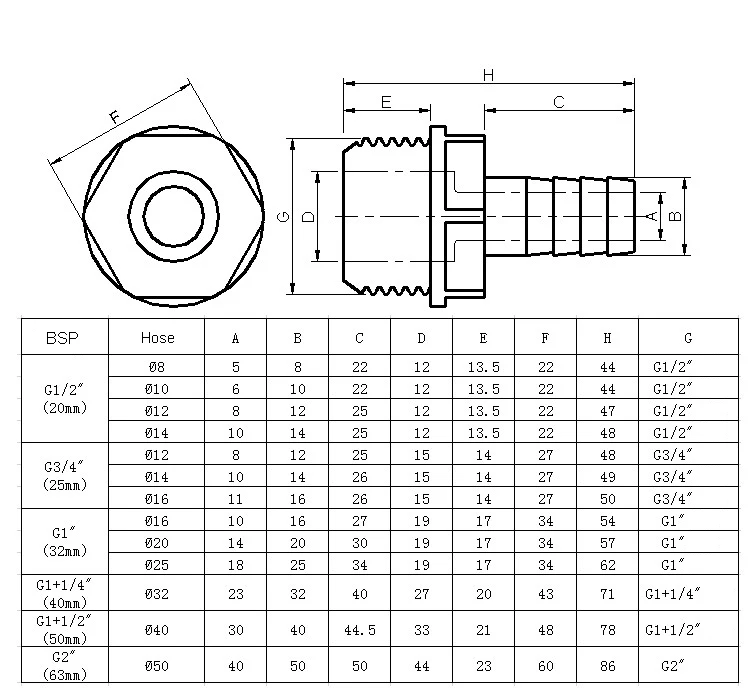

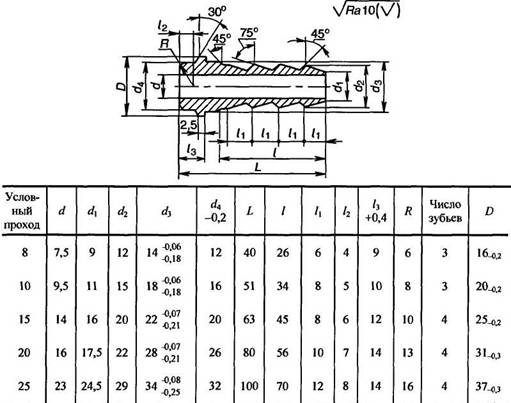

Диаметр штуцера

Определение диаметра штуцеров

Диаметры штуцеров определяем из уравнения расхода:

1)Штуцер для вывода пара из колонны. Скорость примем равной 10 м/с:

Берем Dy = 300 мм

2) Штуцер для подачи флегмы в колонну. Скорость подачи флегмы примем равной 1 м/с:

Берем Dy = 40 мм

3) Штуцер для отвода кубового остатка. Скорость примем равной 1 м/с:

Берем Dy= 80 мм

4) Штуцера для присоединения кипятильника. Из-за незнания объемного потока расхода жидкости, поступающей в кипятильник, диаметры штуцеров можно определить по формулам (7, с.48):

Берем Dy= 250 мм и 300 мм соответственно.

5) Штуцер для подачи исходной смеси. Скорость потока примем 1 м/с:

Берем Dy= 50 мм

| № | Dу (мм) | dв(мм) | H(мм) | s(мм) |

| 1 | 300 | 303 | 95 | 14 |

| 2 | 40 | 38 | 50 | 9 |

| 3 | 80 | 78 | 55 | 12 |

| 4 | 250 | 254 | 90 | 14 |

| 5 | 300 | 303 | 95 | 14 |

| 6 | 50 | 49 | 50 | 10 |

Расчет опоры

Химические аппараты устанавливают на фундаменты чаще всего с помощью опор. Поскольку в нашем случае отношение , мы выбираем опору для вертикальных аппаратов типаI(5, с.672).

Поскольку в нашем случае отношение , мы выбираем опору для вертикальных аппаратов типаI(5, с.672).

Толщина цилиндрической стенки опоры принимается равной или несколько меньше, чем толщина стенки корпуса аппарата. Примем:

Внутренний диаметр опоры равен наружному диаметру колонны:

Внутренний диаметр кольца:

Наружный диаметр кольца:

Опорная площадь кольца:

Момент сопротивления опорной площади кольца:

Максимальное напряжение сжатия на опорной поверхности опорного кольца в Мн/м2определяется по формуле (5, с.689):

Номинальная расчетная толщина опорного кольца:

Принимаем.

Расчет эллиптического днища (крышки)

Толщина стенки эллиптического днища:

Радиус кривизны в вершине днища:

Примем эллиптическое днище с Н = 0,25D. Получаем:

Получаем:

Днище сварное, состоит из двух частей:

Нормативное допустимое напряжение для стали марки Х17Н13М2Т (5, с.84), коэффициент η принимаем равным 1.

Получаем:

Учитывая коэффициент запаса прочности 2,4 и тот факт, что днище ослаблено вваренным штуцером, мы принимаем:

s= 10 мм

Расчет тепловой изоляции

Рассчитываем изоляцию кубового кипятильника. В качестве материала для тепловой изоляции выбираем совелит (85% магнезия + 15% асбеста), λ = 0,098 Вт/м*К (1, с.529, табл.XXVIII).

Исходное уравнение:

Термическое сопротивление стадии конденсации греющего пара и кондуктивность стенки практически не влияют на толщину слоя изоляции, поэтому уравнение преобразуется к виду:

Рассчитаем коэффициент :

Получаем:

Коэффициент рассчитываем по формуле:

Потери в окружающую среду:

Подставляем полученные значения в уравнение:

Принимаем .

Расчет центробежных насосов

Центробежные насосы применяются для подачи исходной смеси на тарелку питания и для откачки продуктов разделения из колонны.

1) Центробежный насос для перекачки исходной смеси:

Геометрическая высота подъема смеси Нгеом= 7,4 м

Температура 20°С

Располагаем 2 отвода под углом 90° и 2 прямоточных вентиля.

Скорость течения жидкости 0,747 м/с

Диаметр трубопровода dпит= 50 мм

Режим течения:

Вязкости ацетона и бензола (1, с.516, табл.IX):

Коэффициент гидравлического сопротивления для dэ/e= 50/0,2 = 250 (1,c. 20, рис 1.5)

Сумма коэффициентов местных сопротивлений (1, с. 520-521):

520-521):

Полный напор, развиваемый насосом:

Мощность насоса:

По каталогу принимаем (14, с.10):

насос марки 1,5АХ-6

D= 85 мм

Н = 10 м

n= 29000 об/мин

N= 0,6 кВт

η = 38%

Габаритные размеры (14, с.13):

ширина – 190 мм

высота – 287 мм

длина – 587 мм

2) Центробежный насос для перекачки флегмы:

Геометрическая высота подъема смеси Нгеом= 21 м

Располагаем 2 отвода под углом 90° и 2 прямоточных вентиля.

Скорость течения жидкости 0,956 м/с

Диаметр трубопровода dпит= 40 мм

Режим течения:

Вязкости ацетона и бензола (1, с. 516, табл.IX):

516, табл.IX):

Коэффициент гидравлического сопротивления для dэ/e= 40/0,2 = 200 (1,c. 20, рис 1.5)

Сумма коэффициентов местных сопротивлений (1, с.520-521):

Полный напор, развиваемый насосом:

По каталогу принимаем (14, с.9):

насос марки 1,5АХ-4

D= 120 мм

Н = 23,7 м

n= 2900 об/мин

N= 1,5 кВт

η = 37%

Габаритные размеры (14, с.13):

ширина – 190 мм

высота – 292 мм

длина – 586 мм

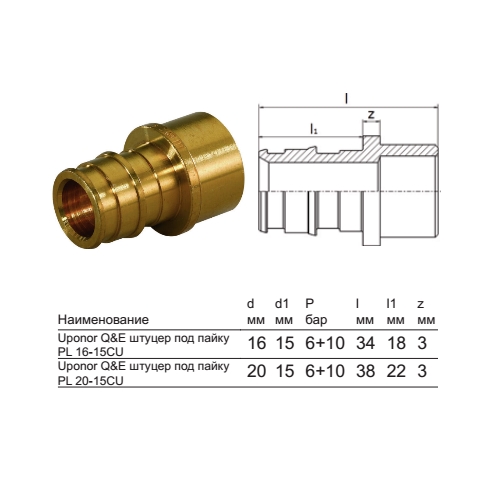

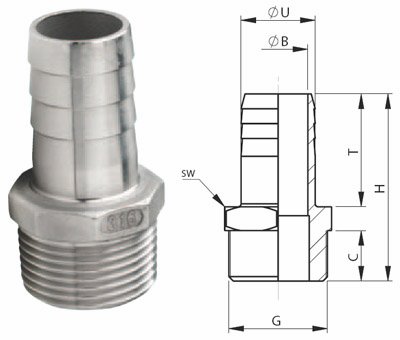

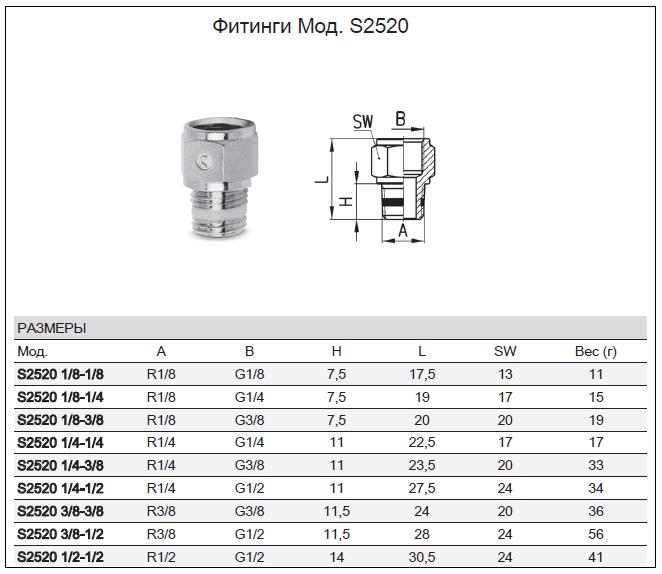

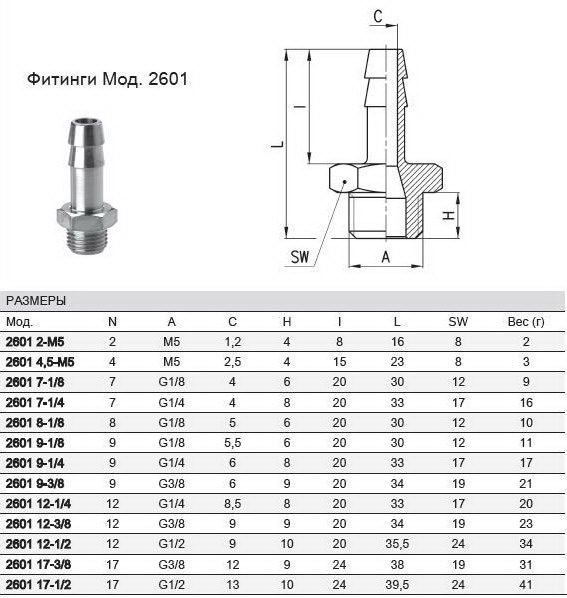

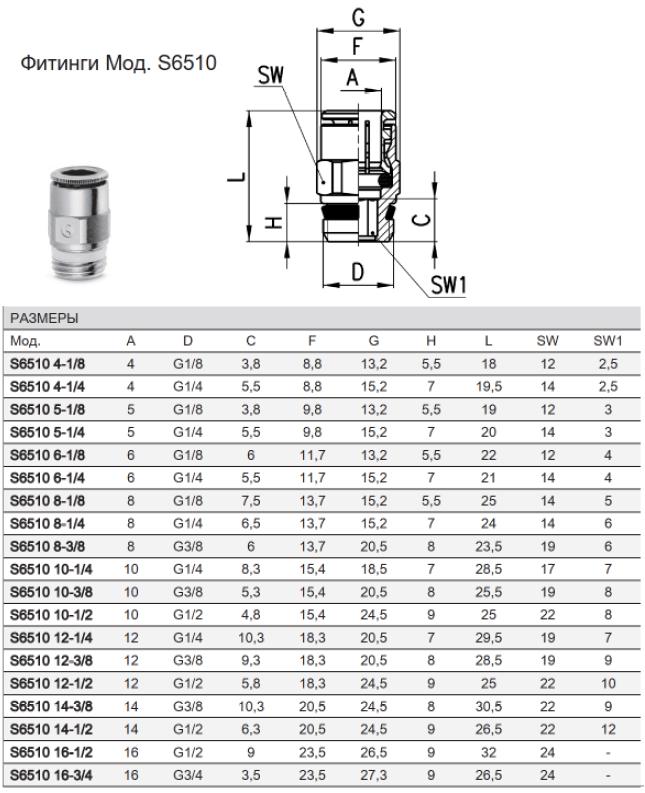

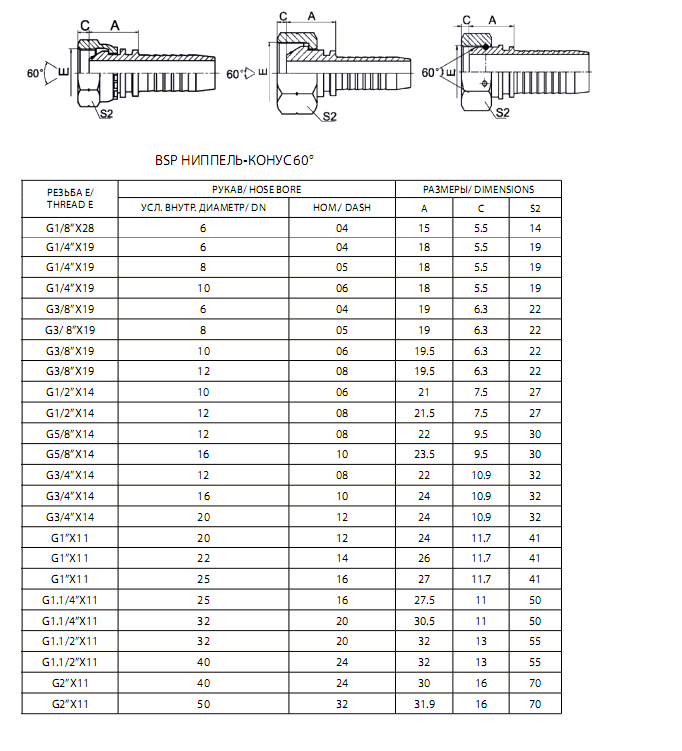

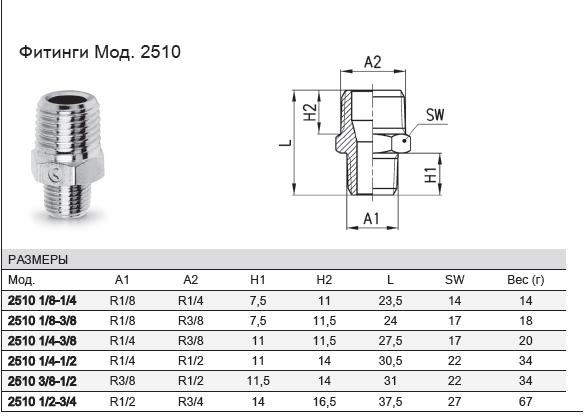

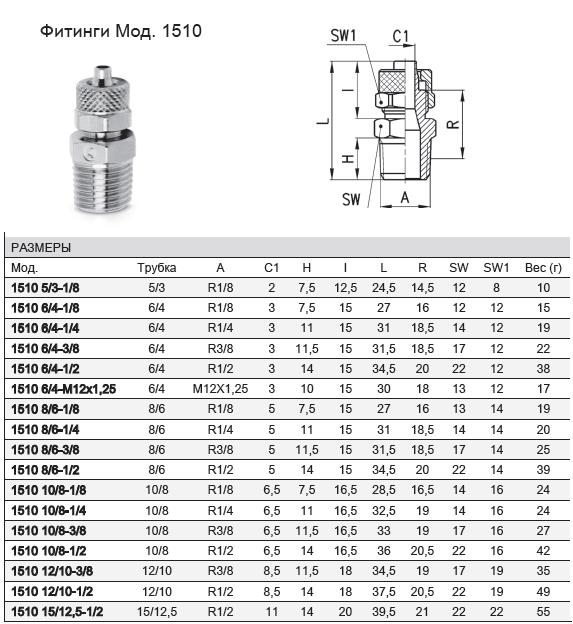

штуцер шланговый НР Ду32, диаметр штуцера 32мм нерж. ст. 304

Назад к списку товаров

- Описание

- Характеристики

Оплата

Онлайн оплата прямо на сайте или при получении.

Доставка

При заказе от 7000р в черте города бесплатно. В остальных случаях, по согласованию с менеджером.

Этот сайт использует файлы cookies и сервисы сбора технических данных посетителей для обеспечения работоспособности и улучшения качества обслуживания. Продолжая использовать наш сайт, вы автоматически соглашаетесь с использованием данных технологий.

Заказать звонок

Телефон

Готово!

Заявка успешно отправлена Оператор свяжется с вами в рабочее время!

Заказать звонок

Уведомить о наличии

Телефон

Готово!

Заявка успешно отправлена

Войти в личный кабинет

Готово!

Пароль

Готово!

Забыли пароль? РегистрацияЗаявка успешно отправлена

Восстановление пароля

Готово!

Войти в личный кабинетЗаявка успешно отправлена

Регистрация

Готово!

Заявка успешно отправлена

Задать вопрос

Имя

Готово!

Телефон для связи

Готово!

Email для ответа

Готово!

Сообщение менеджеру

Готово!

Заявка успешно отправлена

Остатки товара

Руководство по соплам для 3D-принтеров — все о соплах для 3D-принтеров

При рассмотрении темы 3D-печати необходимо учитывать многое. Прежде чем просто приступить к печати, следует изучить возможности и настройки вашего 3D-принтера, чтобы добиться наилучших результатов печати и сохранить срок службы устройства. Важной и часто недооцениваемой частью 3D-принтера является сопло принтера, которому часто уделяется мало внимания. Даже если сопло 3D-принтера является очень маленьким компонентом, оно оказывает существенное влияние на скорость и качество печати.

Прежде чем просто приступить к печати, следует изучить возможности и настройки вашего 3D-принтера, чтобы добиться наилучших результатов печати и сохранить срок службы устройства. Важной и часто недооцениваемой частью 3D-принтера является сопло принтера, которому часто уделяется мало внимания. Даже если сопло 3D-принтера является очень маленьким компонентом, оно оказывает существенное влияние на скорость и качество печати.

В этом подробном руководстве мы хотели бы объяснить вам, что такое сопло для 3D-принтера, чем отличаются разные типы сопел и как выбрать сопло, соответствующее вашим требованиям.

Под этим постом вы также найдете наше новое видео на YouTube, в котором мы суммируем преимущества и недостатки различных типов сопел и показываем, как легко и просто заменить сопло на вашем 3D-принтере.

Что такое насадка и для чего она используется?

Сопло расположено на хотэнде и через него нагретый филамент печатается на печатной платформе. В большинстве 3D-принтеров сопло можно заменить. В зависимости от требований замена сопла принтера может быть очень полезной, поэтому вы должны осмелиться попробовать разные сопла.

В зависимости от требований замена сопла принтера может быть очень полезной, поэтому вы должны осмелиться попробовать разные сопла.

Чем отличаются сопла для 3D-принтеров?

Основные различия между соплами для 3D-принтеров основаны на следующих свойствах:

- Диаметр сопла

- Материал

В зависимости от материала и диаметра сопла сопло отвечает различным требованиям печати.

Диаметр сопла

Доступны сопла для 3D-принтеров с различными диаметрами от 0,1 до 2,0 мм. Диаметр сопла также определяет возможную высоту слоя и, таким образом, косвенно скорость печати, потому что:

По сути, речь идет о том, сколько нити экструдируется и как быстро.

Как правило, максимальные значения высоты слоя не должны превышать 80% диаметра сопла. Например, для сопла 0,4 мм рекомендуемая максимальная высота слоя составляет 0,32 мм.

Если вы хотите узнать, какую максимальную и минимальную высоту слоя вы можете печатать с помощью своего сопла, воспользуйтесь следующим эмпирическим правилом:

| ⇒ Максимальная высота слоя = 0,75 * диаметр сопла ⇒ Минимальная высота слоя = 0,25 * диаметр сопла |

Сопло 0,4 мм в стандартной комплектации

Для большинства 3D-принтеров стандартом стало сопло 0,4 мм, поскольку оно обычно устанавливается в стандартной комплектации и обеспечивает хороший баланс между разрешением, точностью и скоростью печати.

Маленькие сопла

<0,4 ммМаленькие сопла идеально подходят для изготовления объектов с очень мелкими, точными деталями и едва заметными следами слоев.

Поскольку диаметр сопла настолько мал, время печати больше, чем, например, при использовании сопла 0,4 мм. Кроме того, специальные материалы, такие как нити с частицами, нельзя обрабатывать маленькими насадками. Риск засорения сопла также намного выше, чем с большими соплами.

Большие сопла > 0,4 мм

Большие сопла для принтера обеспечивают больший расход материала, большую высоту слоя и сокращение времени печати. Более широкая экструзия и более высокие слои придают отпечатанным моделям большую устойчивость, но они не так хорошо пропечатаны и не богаты деталями. Кроме того, более широкие насадки почти не засоряются и поэтому идеально подходят для специальных материалов, таких как дерево, углеродное волокно или светящиеся в темноте нити.

Из-за возможности быстрой печати большие сопла особенно рекомендуются для быстрого прототипирования.

| ⇒ Факт: При печати с высотой слоя 0,4 мм время печати сокращается почти вдвое по сравнению с высотой слоя 0,2 мм. |

Материалы для сопла

Из-за своей относительно высокой теплопроводности сопла для 3D-принтеров изготавливаются из разных металлов, которые по-разному влияют на процесс 3D-печати. Поскольку некоторые нити обладают абразивными свойствами и, следовательно, некоторые виды металла изнашиваются быстрее, чем другие, материал сопла следует выбирать соответствующим образом.

Далее мы перечислим различные материалы сопла с их преимуществами и недостатками, чтобы составить обзор их возможностей.

- Латунные сопла

→ макс. 300 °C.

Латунь — наиболее часто используемый материал для сопел 3D-принтеров. Он предлагает отличную теплопередачу при относительно низкой стоимости. Однако при обработке абразивных специальных нитей с древесными, углеродными или металлическими волокнами латунная насадка очень быстро изнашивается и становится неточной.

Однако при обработке абразивных специальных нитей с древесными, углеродными или металлическими волокнами латунная насадка очень быстро изнашивается и становится неточной.

Чтобы защитить относительно мягкий материал сопла от чрезмерного истирания и уменьшить трение между нитью накала и соплом, латунное сопло может быть покрыто никелем или хромом.

Преимущества

- Низкая стоимость

- Высокая теплопроводность

Недостатки

- Низкая износостойкость

- Не подходит для высокоабразивных материалов

- Форсунки с покрытием

→ макс. 500 °C.

Чтобы защитить относительно мягкий материал сопла от чрезмерного истирания и уменьшить трение между нитью накала и соплом, латунные или медные сопла также доступны с никелевым или хромовым покрытием.

Покрытие не только повышает устойчивость к царапинам, но и значительно повышает термостойкость сопла.

Преимущества

- Более высокая износостойкость, чем у обычной латуни или меди

- Идеальный универсал

- Стойкость к высоким температурам

- Высокая теплопроводность

Недостатки

- Не такая твердая, как закаленная сталь

- Не подходит для постоянного использования с абразивными материалами

- Форсунки из нержавеющей стали

→ макс. 500 °C.

Сталь — еще один популярный материал для форсунок, поскольку он обеспечивает немного лучшую износостойкость, чем латунные форсунки. Также они в некоторой степени предотвращают прилипание расплавленного пластика к его поверхностям и загрязнение печати свинцом, что часто бывает с латунными соплами. Таким образом, стальные сопла теоретически подходят для материалов, безопасных для пищевых продуктов.

Сталь позволяет обрабатывать более широкий спектр волокон, но не рекомендуется, если часто используются абразивные волокна. Он также менее теплопроводен по сравнению с латунью.

Он также менее теплопроводен по сравнению с латунью.

Преимущества

- Более высокая износостойкость, чем у латуни

- Может использоваться для нитей, безопасных для пищевых продуктов

Недостатки

- Теплопроводность ниже, чем у латуни

- Износостойкость ниже, чем у закаленной стали

- Сопла из закаленной стали

→ макс. 500 °C.

Форсунки из закаленной стали являются полезной модернизацией 3D-принтера, поскольку они достаточно прочны для частого использования абразивных материалов (в 10 раз более износостойкие, чем латунные форсунки) и могут буквально годами использоваться без замены.

Однако этот материал имеет еще более низкую теплопроводность, чем два предыдущих материала, и стоит дороже. Поскольку внутренняя поверхность сопла не такая гладкая, как у других «более мягких» материалов, это может привести к ухудшению качества печати.

Преимущества

- Высокая износостойкость

- Очень прочный

- Подходит для абразивных материалов

Недостатки

- Более низкая теплопроводность

- Более низкое качество печати

- Более высокая стоимость

- рубиновые сопла / латунные рубиновые сопла

→ макс. 550 °C.

Сопла с рубиновыми наконечниками относятся к соплам для 3D-принтеров класса люкс. Как правило, рубиновые форсунки представляют собой латунные форсунки с покрытием или без него, имеющие рубин на наконечнике. Поскольку отверстие в рубине можно сделать очень точно, допуски на его диаметр очень малы.

Рубиновый кончик сопла обеспечивает дополнительную износостойкость, что особенно полезно при обработке специальных нитей. По сравнению с другими типами насадок рубиновая насадка является самой дорогой.

Преимущества

- Высокая теплопроводность благодаря латунному корпусу

- Высокая износостойкость

- Стойкость к высоким температурам

Недостатки

- Более высокая стоимость

Замена сопла 3D-принтера — как это работает

Хотите заменить сопло 3D-принтера? В нашем видео мы покажем вам, на что именно следует обращать внимание при замене сопла 3D-принтера.

Мы будем рады, если вы посетите нас на YouTube и оставите лайк или комментарий. Если вы хотите увидеть что-то конкретное на нашем канале в будущем, сообщите нам об этом в комментариях!

Объяснение диаметра сопла и высоты слоя

При печати деталей на 3D-принтере FDM настройка высоты слоя является одним из самых простых способов найти баланс между качеством печати и временем печати. Проще говоря, тонкие слои обеспечивают лучшее разрешение по оси Z, а толстые слои сокращают общее время печати.

Менее обсуждаемый параметр печати — диаметр сопла. Поскольку большинство принтеров в стандартной комплектации оснащены соплом диаметром 0,4 мм, и поскольку этого типа сопла достаточно для большинства заданий печати, многие пользователи никогда не задумываются о замене стандартного сопла на сопло с более узким или более широким диаметром. Но это может открыть новые возможности для печати: маленькие сопла могут производить гораздо более мелкие детали в плоскости X-Y, а большие сопла обеспечивают более высокую скорость печати.

Также важно соотношение между высотой слоя и диаметром сопла. Хотя эти два параметра можно регулировать независимо друг от друга, высота слоя частично определяется размером сопла, установленного на принтере, и может быть полезно учитывать оба параметра одновременно.

Таким образом, несмотря на то, что 0,2 высоты слоя 0,4 диаметра сопла может быть вашей предпочтительной конфигурацией, когда дело доходит до печати FDM, существует множество причин, по которым вы можете захотеть переключить оба параметра. В этой статье рассматриваются эти причины, при этом более подробно рассматриваются высота слоя, диаметр сопла и многое другое.

3D-принтеры могут использовать низкую (слева) или большую (справа) высоту слоя

Что такое высота слоя, толщина слоя и разрешение слоя?

Термин «высота слоя» часто используется в 3D-печати FDM. Однако новичкам может быть сложно представить себе, как деталь строится слоями и как эти слои могут различаться по размеру.

Чтобы понять высоту слоя, важно понимать, что большинство 3D-принтеров используют только два измерения при нанесении материала. То есть принтер выдавливает материал в виде 2D-шаблона в плоскости X-Y (так же, как струйный принтер делает это на листе бумаги). Но что делает 3D-принтер уникальным, так это его способность печатать дополнительные 2D-слои поверх первого, создавая деталь слой за слоем, пока она не будет закончена.

Высота слоя 3D-печати — иногда называемая толщиной слоя, разрешением слоя или разрешением по оси Z — является мерой толщины каждого экструдированного слоя материала. Заданный в миллиметрах или микронах, он показывает разрешение детали по оси Z: более тонкие слои позволяют получить больше деталей.

Высота слоя — это управляемый пользователем параметр, который можно настроить с помощью программного обеспечения для 3D-принтера, но минимальная и максимальная высота слоя ограничены физическими параметрами принтера, такими как диаметр сопла и шаговые двигатели, которые перемещают печатающую головку вверх по вертикали. Ось Z с фиксированным шагом.

Ось Z с фиксированным шагом.

Влияние высоты слоя на скорость и время печати

Высота слоя печати напрямую влияет на общее время печати. Меньшая высота слоя требует большего общего количества слоев, а печать с большим количеством слоев занимает больше времени.

Мы можем продемонстрировать связь между высотой слоя и временем печати на примере. Если 3D-модель куба имеет высоту 100 мм и напечатана с высотой слоя 0,1 мм, то всего она будет состоять из 1000 слоев. Это означает, что принтер должен напечатать 1000 двумерных квадратов один поверх другого. Однако, если высота слоя установлена на 0,4 мм, то всего куб будет иметь только 250 слоев, а принтеру придется распечатать только 250 квадратов, что займет примерно ¼ времени.

Высота слоя технически не влияет на скорость печати, т. е. скорость, с которой печатающая головка перемещается по осям X и Y, но на практике можно сказать, что более высокая высота слоя приводит к «более быстрой» печати из-за сокращения общего времени печати.

Как высота слоя влияет на качество печати

Регулировка высоты слоя 3D-принтера — один из способов обеспечить высокое качество. Низкая высота слоя приводит к лучшему разрешению по оси Z, что особенно важно для изогнутых объектов: толстые слои более заметны и создают «ступенчатый» эффект, а не естественную кривую. Для печати мелких деталей, изогнутых деталей или деталей с высоким уровнем детализации обычно лучше использовать небольшую высоту слоя.[1]

При этом использование более тонких слоев может отрицательно сказаться на качестве печати, так как дает больше возможностей для ошибок и артефактов. Некоторые из самых больших проблем возникают на первом слое, так как тонкие слои требуют точной калибровки и выравнивания слоя. Однако эту проблему можно решить, напечатав более толстый первый слой и более тонкие последующие слои.

В некоторых случаях высота слоя вообще не влияет на качество печати. Детали с постоянным профилем по оси Z или с прямыми сторонами не будут иметь заметной разницы в разрешении при печати с большей высотой слоя. Для таких деталей лучше использовать более толстые слои, так как сократится время печати без ущерба для качества.

Для таких деталей лучше использовать более толстые слои, так как сократится время печати без ущерба для качества.

Как высота слоя влияет на прочность детали

Высота слоя 3D-принтера может влиять на прочность детали, но этот параметр оказывает гораздо большее влияние на разрешение и время печати. Факторы, которые в гораздо большей степени влияют на прочность детали, включают в себя печатный материал, температуру печати, количество периметров и параметры заполнения, в частности, рисунок и плотность заполнения.

Исследователи пришли к противоречивым выводам относительно высоты слоя и прочности детали. Одна группа провела испытания на трехточечный изгиб деталей из PLA и проанализировала их мезоструктуру с помощью сканирующей электронной микроскопии, отметив, что более высокая высота слоя приводит к снижению прочности.[2] Однако другие сообщают о повышении прочности при использовании более толстых слоев.

Как определить наилучшую высоту слоя для 3D-печати

В процессе 3D-печати FDM высота слоя обычно находится в диапазоне от 0,05 мм до 0,4 мм. Не существует единственной оптимальной высоты слоя для 3D-печати. Скорее, оптимальная высота слоя для данного отпечатка будет зависеть от таких факторов, как размер детали, уровень детализации, требуемый внешний вид поверхности, форма детали, материал, приоритет времени печати по сравнению с качеством, варианты постобработки и диаметр сопла. Выбор высоты слоя обычно предполагает компромисс между одним фактором и другим.

Не существует единственной оптимальной высоты слоя для 3D-печати. Скорее, оптимальная высота слоя для данного отпечатка будет зависеть от таких факторов, как размер детали, уровень детализации, требуемый внешний вид поверхности, форма детали, материал, приоритет времени печати по сравнению с качеством, варианты постобработки и диаметр сопла. Выбор высоты слоя обычно предполагает компромисс между одним фактором и другим.

Как правило, высота нижнего слоя лучше:

-

Когда детализация деталей, разрешение и качество имеют высокий приоритет

-

Когда поверхности должны быть гладкими

-

При печати мелких сложных деталей

8383

При печати деталей с изогнутыми сторонами (чтобы избежать видимых линий слоев)

И наоборот, чем выше высота слоя, тем лучше:

-

Когда более короткое время печати является приоритетом

-

При печати деталей с прямыми сторонами

-

Когда можно использовать такие методы постобработки, как сглаживание, для уменьшения появления линий слоев

Принтеры могут быть оснащены соплами различного диаметра 3D-принтер — это часть хотэнда, через которую расплавленный филамент попадает на область печати. Сопло 3D-принтера является съемным и бывает разного диаметра для создания более тонких или толстых линий.

Сопло 3D-принтера является съемным и бывает разного диаметра для создания более тонких или толстых линий.

Диаметры сопла

Стандартный диаметр отверстия для сопла 3D-принтера FDM составляет 0,4 мм. Однако насадки можно заменить на насадки другого размера; сопла малого диаметра полезны для мелких деталей в плоскости X-Y, в то время как сопла большого диаметра могут наносить больше материала за один раз, что приводит к более быстрой печати.

В нижней части наименьший возможный диаметр сопла составляет 0,1 мм, но такие сопла могут быть подвержены закупорке материалом. На другом конце шкалы находятся сопла диаметром до 2 мм, которые могут очень быстро наносить большое количество материала, но для которых требуется много тепла.

Наиболее распространенные диаметры сопла:

Сопло 0,25 мм

Наиболее распространенным соплом с более узким отверстием, чем стандартное 0,4 мм, является сопло 0,25 мм (хотя также можно найти сопла 0,3 мм и 0,2 мм). Сопла меньшего размера обеспечивают более высокое разрешение в плоскости X-Y и идеально подходят для печати мелких деталей (например, на миниатюрах), текста на верхней части детали, выступов и сверхтонких поддерживающих структур, которые можно легко удалить.

Сопла меньшего размера обеспечивают более высокое разрешение в плоскости X-Y и идеально подходят для печати мелких деталей (например, на миниатюрах), текста на верхней части детали, выступов и сверхтонких поддерживающих структур, которые можно легко удалить.

Однако печать с соплом 0,25 мм имеет свои недостатки. Апертура меньшего размера более подвержена засорению, а печать фиксированного объема материала занимает больше времени, чем при использовании стандартного сопла 0,4 мм. Кроме того, абразивные нити, такие как наполненные композиты, не могут печатать с малым размером сопла, поскольку неплавкие добавки, такие как керамические частицы, не могут легко проходить через них.

Сопло 0,4 мм

Сопло 0,4 мм является стандартным для принтеров FDM и подходит для различных печатных деталей, обеспечивая баланс между детализацией и временем печати.

Очевидным преимуществом использования стандартного сопла 0,4 мм является то, что большинство профилей печати слайсера по умолчанию настроены для него, а некоторые материалы разрабатываются с учетом такого сопла, поэтому требуется наименьшая точная настройка.

Сопло 0,6 мм

Сопло 0,6 мм немного шире стандартного, но подходит для большинства отпечатков, но позволяет сократить время печати, так как может наносить большее количество материала за один раз. Он подходит для средних или крупных деталей без мелких деталей и может снизить вероятность засорения, что потенциально упрощает использование более низкой температуры печати.

Недостатком использования большего диаметра сопла является более низкое разрешение по осям X-Y, что делает его менее подходящим для мелких или высокодетализированных деталей, текста и логотипов в верхней части отпечатка или нерастворимых поддерживающих структур.

Сопло 0,8 мм

Хотя диаметр сопла может достигать 2 мм, диаметр 0,8 мм обеспечивает значительно более быструю печать, оставаясь относительно практичным и простым в использовании. Все, что больше 1 мм, вызовет проблемы.

Преимущества использования насадки большего размера включают очень быстрое осаждение материала и исключительную устойчивость к засорению. Такая насадка подойдет для деталей, требующих минимального уровня детализации, а слои будут хорошо видны.

Такая насадка подойдет для деталей, требующих минимального уровня детализации, а слои будут хорошо видны.

Материалы для сопла

Сопло для 3D-принтера является частью хотэнда. Мало того, что он подвергается воздействию очень высоких температур, он должен активно удерживать тепло, чтобы предотвратить затвердевание нити при прохождении через нее.

Это означает, что для правильной работы сопла должны быть изготовлены из теплопроводных металлов. Материалы сопла включают латунь, нержавеющую сталь и закаленную сталь, а также сопла могут иметь медное или никелированное покрытие.[3]

Некоторые насадки состоят из отдельных компонентов, изготовленных из разных материалов. Они называются собранными соплами и обычно имеют внутреннюю поверхность из очень твердого материала и корпус из более теплопроводного материала.

Латунь

Стандартным материалом для сопла для 3D-печати FDM является латунь, представляющая собой сплав меди и цинка. Он подходит для форсунок из-за своей отличной теплопроводности, нагрева до высокой температуры и удержания нити накала в текучем состоянии.

Он подходит для форсунок из-за своей отличной теплопроводности, нагрева до высокой температуры и удержания нити накала в текучем состоянии.

Недостатком латунных форсунок является низкая износостойкость. Очень восприимчивые к царапинам как внутри, так и снаружи, латунные сопла следует использовать только для неабразивных материалов, таких как PLA, PETG и ABS. Абразивные материалы вызовут внутреннюю деградацию сопла, уменьшая его способность постоянно откладывать материал.

Нержавеющая сталь

Более прочная, чем латунь, нержавеющая сталь является популярным материалом для насадок для пользователей, работающих с немного более абразивными материалами, чем такие, как PLA и ABS. Форсунки из нержавеющей стали также подходят для производства деталей, безопасных для пищевых продуктов. С другой стороны, сталь обладает меньшей проводимостью, чем латунь, и поэтому для эффективной работы может потребоваться более высокая температура печати.

Закаленная сталь

Самый прочный из распространенных материалов для сопел, закаленная сталь подходит для самых абразивных материалов для 3D-печати, включая углеродное волокно и композиты с керамическим наполнителем. Сопла из закаленной стали имеют длительный срок службы, но они не обладают особенной теплопроводностью и могут иметь более шероховатую внутреннюю поверхность, что может привести к снижению качества отпечатков.

Сопла из закаленной стали имеют длительный срок службы, но они не обладают особенной теплопроводностью и могут иметь более шероховатую внутреннюю поверхность, что может привести к снижению качества отпечатков.

Высота слоя и диаметр сопла являются двумя тесно связанными свойствами, так как они оба связаны с размерами экструдируемого материала.

Таксономическая разница между высотой слоя и диаметром сопла заключается в том, что высота слоя – это определяемый пользователем параметр печати , который можно изменить с помощью программного обеспечения для слайсера 3D-принтера, чтобы контролировать толщину каждого слоя, а диаметр сопла – это фиксированное значение, которое может можно заменить, физически сняв форсунку и заменив ее новой. Важно отметить, что диаметр сопла определяет минимальные и максимальные значения высоты слоя и другой определяемый пользователем параметр печати: ширину экструзии.

Практическая разница между высотой слоя и диаметром сопла заключается в том, что высота слоя в основном влияет на ось Z, тогда как диаметр сопла в основном влияет на оси X и Y, и эти два параметра можно регулировать (почти) независимо. Меньшая высота слоя обеспечивает лучшее разрешение по оси Z; сопло меньшего размера обеспечивает лучшее разрешение по осям XY.

Меньшая высота слоя обеспечивает лучшее разрешение по оси Z; сопло меньшего размера обеспечивает лучшее разрешение по осям XY.

На практике пользователь может выбрать минимальную высоту слоя, равную примерно 25% диаметра сопла (при условии, что полученное значение не ниже минимально возможного приращения для шагового двигателя, управляющего перемещением по оси Z, обычно около 0,04 мм). ) и максимальная высота слоя около 80 % от диаметра сопла. Как правило, стандартная высота слоя составляет около 50% от диаметра сопла (например, высота слоя 0,2 мм соответствует диаметру сопла). Разная высота слоя дает разные результаты, как показано в первой половине статьи.

Ширина экструзии, иногда называемая шириной линии, относится к ширине линии экструдированного материала по осям X и Y. Его можно установить в диапазоне 60–200 % от диаметра сопла, но печать работает лучше всего, когда это значение поддерживается в диапазоне 100–120 %. Чтобы добиться более тонких или толстых линий, лучше просто сменить насадку на другую.

| Диаметр сопла (мм) | Мин. высота слоя (мм) | Стандартная высота слоя (мм) | Макс. layer height (mm) |

| 0.25 | 0.06 | 0.13 | 0.2 |

| 0.4 | 0.1 | 0.2 | 0.32 |

| 0,6 | 0,15 | 0,3 | 0,48 |

| 0,48 | |||

0,8 | 0,2 | 0,4 | 0,64 |

. Важно отметить, что, в то время как диаметр NO, в то время как диалект вполне широко определяет, что вполне широко определяет. Можно использовать сопло малого диаметра (например, 0,25 мм) для печати очень мелких деталей по осям X и Y, при этом используя относительно большую высоту слоя (0,2 мм), поэтому печать не занимает много часов. Такая конфигурация может быть предпочтительнее, например, при печати куба с прямыми сторонами и текстом на верхней грани.

Можно использовать сопло малого диаметра (например, 0,25 мм) для печати очень мелких деталей по осям X и Y, при этом используя относительно большую высоту слоя (0,2 мм), поэтому печать не занимает много часов. Такая конфигурация может быть предпочтительнее, например, при печати куба с прямыми сторонами и текстом на верхней грани.

Исследователи обнаружили, что сочетание малой высоты слоя и малого диаметра сопла приводит к низкому уровню шероховатости поверхности и улучшенным механическим свойствам.[4]

Знакомство с высотой слоя — отличный способ контролировать свои 3D-отпечатки. Настройка этого ключевого параметра печати позволяет найти правильный баланс между разрешением печати по оси Z и временем печати, что полезно при различении быстрых прототипов и более сложных деталей. А в некоторых случаях — например, для деталей с прямыми сторонами — использование большей высоты слоя даже не уменьшит разрешение.

Замена сопла — это то, что вы будете делать не так часто, как регулировку высоты слоя, но это также отличный способ использовать принтер для различных проектов. Сопла малого диаметра могут обеспечить исключительный уровень детализации в плоскости X-Y, а сопла большего размера отлично подходят для быстрой печати крупных объектов. Пока вы используете правильные материалы для печати для типа сопла, установленного на хотэнде, игра с диаметром сопла может привести к отличным результатам.

Сопла малого диаметра могут обеспечить исключительный уровень детализации в плоскости X-Y, а сопла большего размера отлично подходят для быстрой печати крупных объектов. Пока вы используете правильные материалы для печати для типа сопла, установленного на хотэнде, игра с диаметром сопла может привести к отличным результатам.

Наконец, важно понимать, что высота слоя лишь частично зависит от диаметра сопла. Хотя диаметр сопла определяет диапазон приемлемой высоты слоя и ширины экструзии, пользователи по-прежнему могут выбирать между толстыми и тонкими слоями в зависимости от выполняемой задачи печати.

[1] Полак Р., Седлачек Ф., Раз К. Определение параметров FDM-принтера с точки зрения геометрической точности. В материалах 28-го международного симпозиума DAAAM, ноябрь 2017 г. (стр. 0561-0566).

[2] Кузнецов В.Е., Солонин А.Н., Уржумцев О.Д., Шиллинг Р., Тавитов А.Г. Прочность компонентов PLA, изготовленных по технологии наплавки на настольном 3D-принтере, в зависимости от геометрических параметров процесса.