Коэффициент жесткости стали

Удельные показатели жесткости - Inzhener-Info

При сравнении жесткости, прочности и массы деталей, изготовленных из различных материалов, следует различать четыре основных случая.

1. Детали одинаковы по конфигурации (при равной нагрузке имеют одинаковые напряжения).

2. Детали равножестки (имеют одинаковые деформации при различных сечениях и напряжениях).

3. Детали равнопрочны (имеют одинаковый запас прочности, различные сечения и напряжения, пропорциональные пределу прочности материала).

4. Детали имеют одинаковую массу.

Первый случай (замена материала детали другим без изменения ее геометрических размеров) практически встречается, когда сечения детали заданы технологическим процессом (например, литые корпусные детали). Это также случай нерасчетных деталей с неопределенными напряжениями. Второй и третий случай имеют место при замене материала детали другим с одновременным изменением ее сечений (расчетные детали, в которых напряжения и деформации определяются достаточно точно и назначаются с расчетом максимального использования прочности и жесткости материала). Четвертый случай — это случай, когда масса конструкции задана ее функциональным назначением и условиями эксплуатации.

При сравнении прочностных, массовых и жесткостных показателей деталей, изготовленных из различных материалов, будем предполагать, что длина деталей одинакова, а сечения в последних трех случаях изменяются геометрически подобно.

1. Детали одинаковой конфигурации (σ = const). В случае растяжения-сжатия относительный коэффициент жесткости согласно формуле (48) λ' = EF, где F — сечение детали; Е — модуль нормальной упругости.

По условию F = const. Следовательно, λ = const Е, т. е. жесткость деталей в данном случае зависит только от модуля упругости.

Запас прочности n = σв/σ, где σв — предел прочности на растяжение; σ — действующее в детали напряжение.

По условию σ = const. Следовательно, и n = const σв.

Масса детали m = γFI = const γ, где γ — плотность материала.

Совершенно аналогичны соотношения в случае изгиба и кручения, с той лишь разницей, что при кручении жесткость детали определяется модулем сдвига.

2. Равножесткие детали (λ = const). Условие равножесткости в случае растяжения-сжатия согласно формуле (46)

Следовательно,

Масса равножестких деталей

Напряжения

С учетом формулы (52) σ = const Е. Запас прочности

При изгибе масса равножестких деталей

Запас прочности

3. Равнопрочные детали (n = const). Условие равнопрочности при растяжении-сжатии

Ввиду того, что σ = const/F, n = const σвF = const. Следовательно, для равнопрочных деталей

и масса

Коэффициент жесткости с учетом формулы (53)

При изгибе

4. Детали равной массы (m = const). Условие равной массы при растяжении-сжатии m = γFl = const.

Следовательно, F = 1/γ.

Напряжения

Запас прочности

Коэффициент жесткости

При изгибе

Для сравнительных целей пользуются наиболее простыми формулами для растяжения- сжатия.

Показатели массы, жесткости и прочности при растяжении-сжатии для всех разобранных выше случаев приведены в табл. 19.

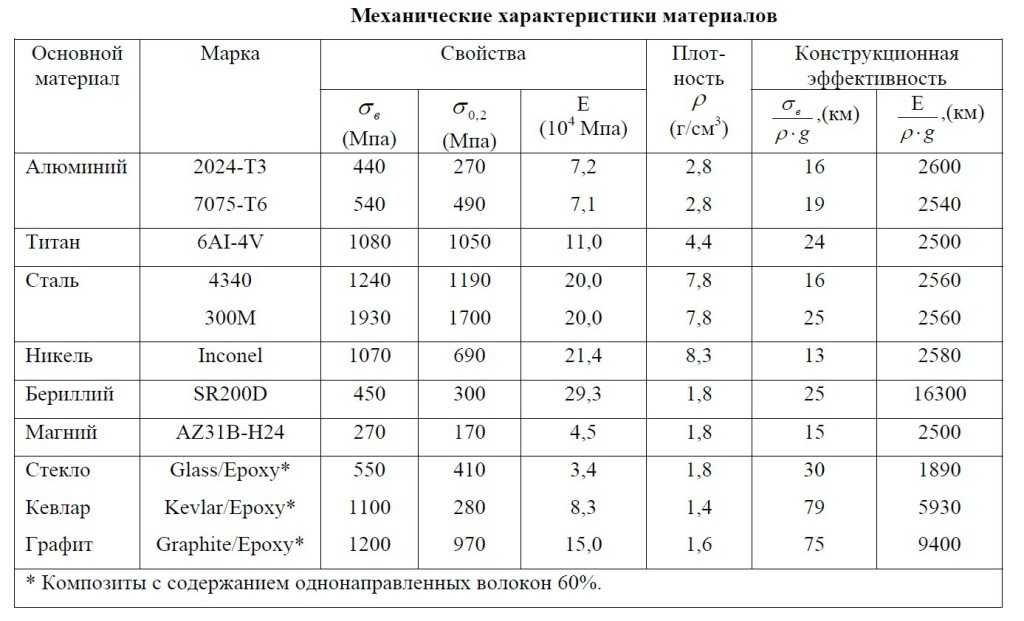

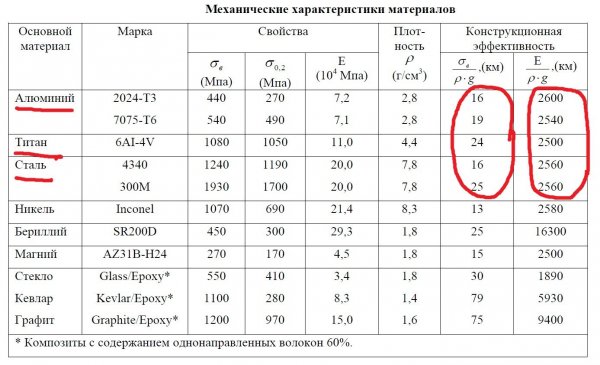

Значения удельной прочности n/m = σ0,2/γ и удельной жесткости λ/m = Е/γ одинаковы для всех категорий деталей.

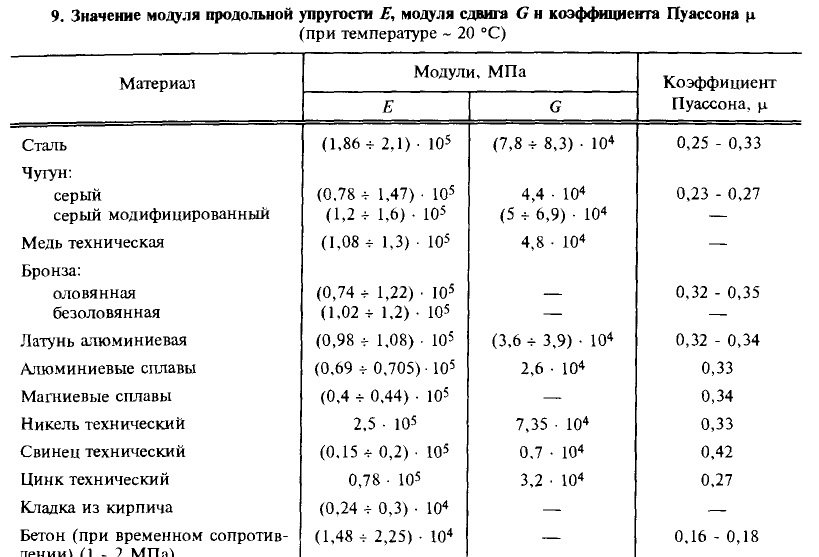

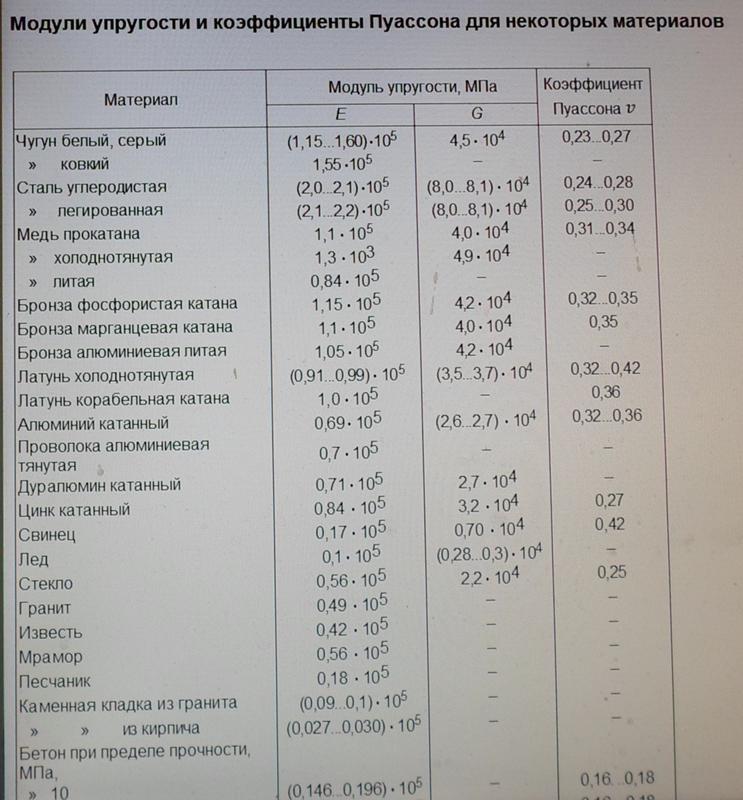

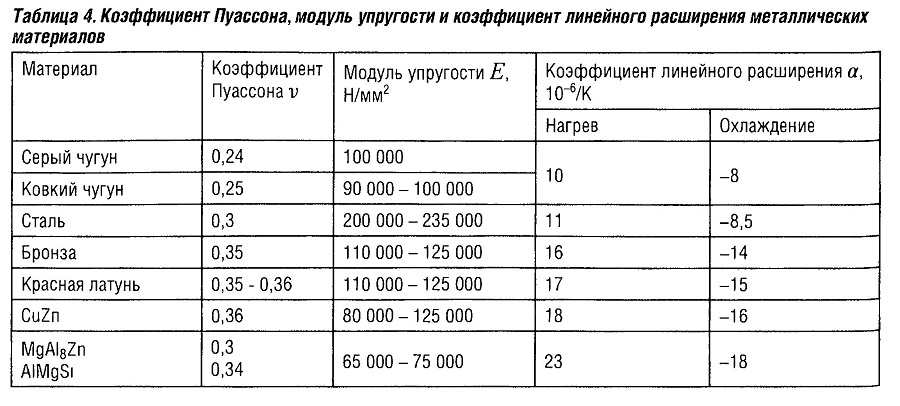

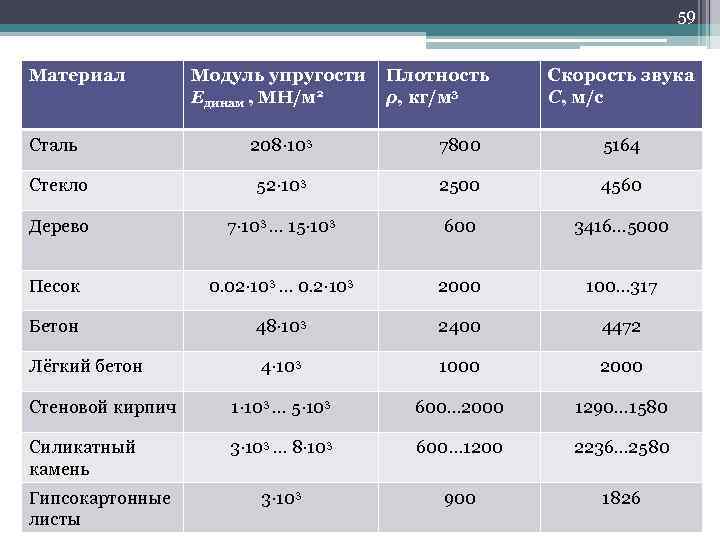

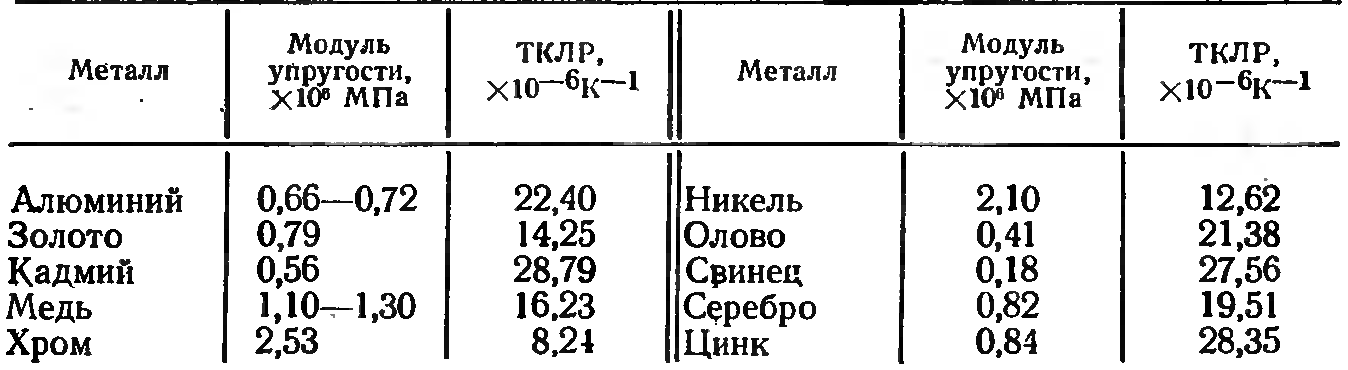

Как видно из табл. 17, величина Е/γ для большинства материалов одинакова (Е/γ ≈ 25·106). Исключение представляют чугуны серые (Е/γ = 11·106) и высокопрочные (Е/γ = 21·106).

С учетом данных табл. 19 и 17 составлены графики показателей жесткости, прочности и массы деталей, изготовленных из различных материалов (рис. 93).

В случае деталей одинаковой конфигурации (рис. 93, a) по жесткости Е и прочности σ0,2 наиболее выгодны стали и сплавы Ti, а по массе γ — сплавы Аl и Mg.

Так как модуль упругости сплавов определяется модулем упругости основного компонента и мало зависит от содержания (в обычных количествах) легирующих элементов (например, для сталей колебания заключены в пределах E = (19—22)·104 МПа, для сплавов Аl в пределах E =(7,0—7,5)·104 МПа), то в случае деталей одинаковой конфигурации, когда на первом плане стоят требования жесткости, а уровень напряжений невысок, целесообразно применять наиболее дешевые материалы (углеродистые стали вместо легированных, алюминиевые сплавы простого состава вместо легированных). Если же наряду с жесткостью имеет значение прочность, то предпочтительны прочные сплавы.

Если же наряду с жесткостью имеет значение прочность, то предпочтительны прочные сплавы.

Для деталей равной жесткости (рис. 93, б) по прочности (σ0,2/Е) наиболее выгодны сверхпрочные стали и сплавы Ti. Масса равножестких деталей одинакова (за исключением деталей из серых чугунов).

В случае равнопрочных деталей (рис. 93, в) наименьшей массой и наиболее низкой жесткостью обладают сверхпрочные и легированные стали, СВАМ и сплавы Ti. Наиболее жесткие детали из углеродистых сталей, литых сплавов Аl и Mg и серых чугунов, т. е. наименее прочных материалов.

Это справедливо только при условии равнопрочности (расчетные напряжения пропорциональны пределу прочности). Жесткость деталей, выполненных из прочных материалов, можно повысить снижением расчетных напряжений, но в ущерб массе конструкции и с недоиспользованием их прочностного ресурса. Практический вывод заключается в том, что при использовании прочных материалов в равнопрочных конструкциях необходимо считаться с уменьшением жесткости и компенсировать ее снижение конструктивными мерами.

В случае деталей равной массы (рис. 93, г) прочность пропорциональна фактору σ0,2/γ. Жесткость одинакова (за исключением деталей из серых чугунов, обладающих пониженной жесткостью).

Сравним жесткость, прочность и массу деталей, выполненных из углеродистых, легированных сталей и сплавов Al, Mg и Ti (табл. 20). Характеристики деталей из углеродистых сталей приняты равными единице.

Для деталей одинаковой конфигурации переход с углеродистой стали на литейные сплавы Аl и Mg вызывает уменьшение жесткости, прочности и массы. При переходе на серые чугуны жесткость снижается в 2,5, а прочность в 2 раза. Масса практически не изменяется.

Для деталей равной жесткости переход с углеродистой стали на деформируемые сплавы Аl, легированные стали и сплавы Ti сопровождается увеличением прочности соответственно в 2,5; 3,3 и 5 раз. Масса деталей не изменяется.

Для равнопрочных деталей переход на сплавы Аl, легированные стали и сплавы Ti вызывает снижение жесткости и массы соответственно в 2,5; 3 и 5 раз.

Для деталей равной массы переход на сплавы Аl, легированные стали и сплавы Ti сопровождается увеличением прочности соответственно в 2,5; 3 и 5 раз. Жесткость не изменяется.

Обобщенный показатель. Как видно из табл. 19, прочность для всех категорий деталей определяется фактором σ0,2/γ, а жесткость — фактором Е/γ.

Обобщенный показатель, представляющий собой произведение σ0,2E/γ2 этих факторов, характеризует способность материалов нести наиболее высокие нагрузки при наименьших деформациях и массе и наиболее полно оценивает выгодность по массе материалов.

Прочность и жесткость практически неотделимы. Жесткость сама по себе не представляет ценности, если конструкция не может нести высоких нагрузок. Низкоуглеродистая сталь имеет такой же модуль упругости, как и термообработанная качественная сталь. Однако деталь из углеродистой стали пластически деформируется и выйдет из строя под действием небольших нагрузок, которые вызовут во второй детали лишь незначительные упругие деформации.

Выгодность материалов с Е/γ = const ≈ 25·106 (см. табл. 17) вполне характеризуется фактором σ0,2/γ, который в этом случае является универсальным прочностно-жесткостным показателем. Для материалов с иным значением Е/γ фактор σ0,2/γ должен быть исправлен на отношение их удельной жесткости к Е/γ = 25·106, например, для чугунов; серых — на 11/25 = 0,44, высокопрочных - на 21/25 = 0,85.

Значения обобщенного показателя σ0,2E/γ2 приведены в табл. 17 и на рис. 94.

На практике выбор материала определяется не только прочностно-жесткостными характеристиками, но и другими свойствами (технологическими). Поэтому преимущественное значение имеют конструктивные меры, позволяющие создать достаточно прочные и жесткие конструкции даже при использовании материалов малой прочности и жесткости.

Механические и физические характеристики резины как конструкционного материала — Резинщик.ру

Коэффициент Пуассона. Отношение относительной поперечной деформации к относительной продольной в сопротивлении материалов называется коэффициентом Пуассона, представляющим третью константу материала, взаимосвязанную с Е и G. Для резины, в широких пределах возможности ее деформации, коэффициент Пуассона и, вычисляемый по этому определению из уравнения

Отношение относительной поперечной деформации к относительной продольной в сопротивлении материалов называется коэффициентом Пуассона, представляющим третью константу материала, взаимосвязанную с Е и G. Для резины, в широких пределах возможности ее деформации, коэффициент Пуассона и, вычисляемый по этому определению из уравнения

не будет константным. В зависимости от л в этом вычислении м изменялось бы, увеличиваясь при сжатии от 0,5 при л = 1 до 9, 10 при л = 0,01. Соответственно при растяжении м изменялось бы от 0,5, уменьшаясь с увеличением растяжения. Коэффициент Пуассона м’, определяемый в дифференциальной форме, с учетом изменения объема и в предположении, что в заданных граничных условиях или в пределах двух текущих их значений м’ является величиной постоянной, имеет реальное значение. Такое определение можно произвести по уравнениям

В том случае, когда dv/dh исчезающе мало, оба эти уравнения дают м’ = 0,5. Определения м’ в условиях сжатия при сухом трении, произведенные автором и Н. В. Лепетовой, дали для производственных резин следующие значения: резина № 1 м’ = = 0,483 / 0,485; резина № 2 м’ = 0,465 / 0,480.

В. Лепетовой, дали для производственных резин следующие значения: резина № 1 м’ = = 0,483 / 0,485; резина № 2 м’ = 0,465 / 0,480.

Твердость резины, как и других материалов, определяется по сопротивлению вдавливанию более твердого тела. Твердость резины измеряется различными методами, оценивается различными величинами и сама по себе не является расчетно-конструкторским показателем. Однако между твердостью резин и напряжением есть некоторая, хотя и ограниченная, корреляция. Так, разброс f при сжатии до л = 0,80 (замер твердости по Шору) не превышает ±20%. Для резин из натурального каучука предложена зависимость по следующему уравнению

Е по твердости для резин на основе каучуков: СКС-30, СКН-26 и НК.

Зависимость динамического модуля при ударе от числа твердости по ТМ-2 на ряде резин и различных каучуков показана на рис. 163.

В соответствии с методом испытания твердости вулканизатов натурального и синтетического по международному стандарту, в практику отечественной резиновой промышленности входит применение твердомера ИСО с замерами глубины погружений в резину стального шарика диаметром 2,5 мм и с переводом этих показаний в шкалу градусов международной твердости от 1 до 100 (относительно близких к показаниям ТМ-2).

Наряду с этим находят применение микротвердомеры для контроля качества готовых малогабаритных резиновых и резинометаллических деталей. Индентором служит стальная игла с полусферическим наконечником. Возможность осуществления надежного и несложного контроля продукции микротвердомером может сделать необязательным практикуемую в настоящее время косвенную оценку качества изделий с ссылкой на сдаточные нормы технических условий или же сопровождение изделий образцами-спутниками для проверки по ним качества резины.

Жесткость резины. Жесткостью материала называют сопротивление образца деформации.

При растяжении и сжатии часто пользуются понятием относительной жесткости С (или так называемым коэффициентом жесткости), представляющей собой жесткость, отнесенную к начальной длине стержня

Уравнение (8.32) позволяет экспериментально найти как относительную жесткость С, так и жесткость образца EfS0, минуя определение модуля Ef. Для этого при заданном l0 достаточно определить Р и Аl. Как величина, прямо пропорциональная модулю, жесткость является материальной характеристикой образца, имеет расчетное значение. Величина, обратная жесткости, называется податливостью.

Для этого при заданном l0 достаточно определить Р и Аl. Как величина, прямо пропорциональная модулю, жесткость является материальной характеристикой образца, имеет расчетное значение. Величина, обратная жесткости, называется податливостью.

Относительная жесткость С, будучи, в свою очередь, отнесена к весу образца Q, дает его удельную жесткость.

При постоянстве s0 и l0 (или ho при сжатии), но переменном значении Ef относительная жесткость С образца резины является переменной величиной, зависящей, как и Ef, от формы и габаритов образца, от величины напряжения (или амплитуды в цикловой деформации), от скорости (или частоты) и температуры.

Относительная жесткость С, как и модуль Еj, а также и зависящие от модуля гистерезисные параметры ф, nK, vc изменяются (возрастают) с увеличением коэффициента формы Ф. Однако характер их изменения различный (как по видам этих параметров, так и по видам режимов) и не всегда монотонный. Увеличение коэффициента Ф характеризует возрастание жесткости образца в зависимости от его формы в любых условиях деформации, тогда как коэффициент М в уравнениях (8.14) и (8.15) отражает возрастание жесткости образца в сложном напряженном состоянии сжатия.

Увеличение коэффициента Ф характеризует возрастание жесткости образца в зависимости от его формы в любых условиях деформации, тогда как коэффициент М в уравнениях (8.14) и (8.15) отражает возрастание жесткости образца в сложном напряженном состоянии сжатия.

Коэффициент внешнего трения резины. Механизм трения резины по металлическим и другим подкладкам и величины расчетного коэффициента трения мT (как отношения силы трения к нагрузке Р), в зависимости от условий трения, был в последнее время предметом внимательного изучения.

По экспериментальным данным, приводим следующие формулы:

Определяемый по этим формулам; коэффициент трения мт стремится к постоянным значениям: или к 1/а при Р—>0, или к А при Р->оо. В теории, рассматривающей трение как молекулярно-кинетический процесс, предложенной Г. М. Бартеневым, учитывающей влияние скорости скольжения, температуры и величины, отражающей зависимость площади фактического контакта от нагрузки, дано новое полное уравнение

Экспериментальная проверка В. В. Лаврентьевым уравнения Г. М. Бартенева показывгет применимость его во всей области нагрузок р от 1 до 200-105 Па (рис. 164).

В. Лаврентьевым уравнения Г. М. Бартенева показывгет применимость его во всей области нагрузок р от 1 до 200-105 Па (рис. 164).

Наличие смазки значительна снижает коэффициент трения. При водяной смазке коэффициент трения в резиновых подшипниках составляет 0,058—0,012. Для сравнения уместно заметить, что коэффициент трения стали 1ри нагрузке 2,45-10 Н/см2 равен 0,25. В условиях не загрязненноз абразивом смазки получены следующие данные при трении резины по стали со скоростью скольжения 0,4 м/с (табл. 8).

Обсудить на форуме

Различия между жесткостью и прочностью металла

Рисунок 1

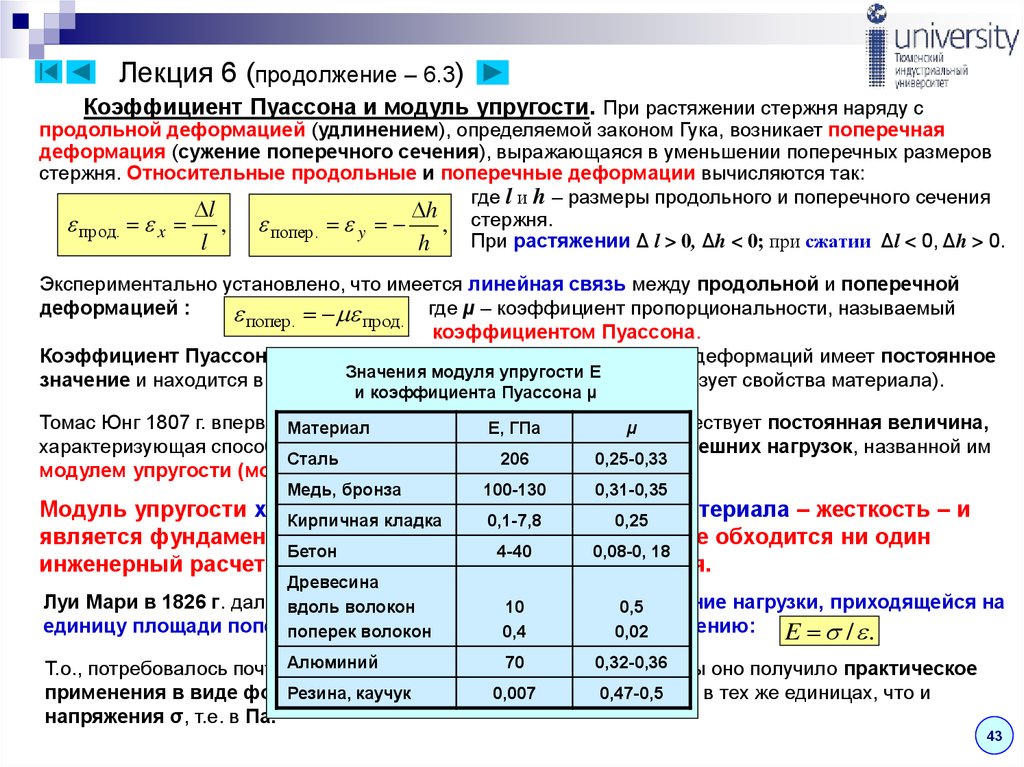

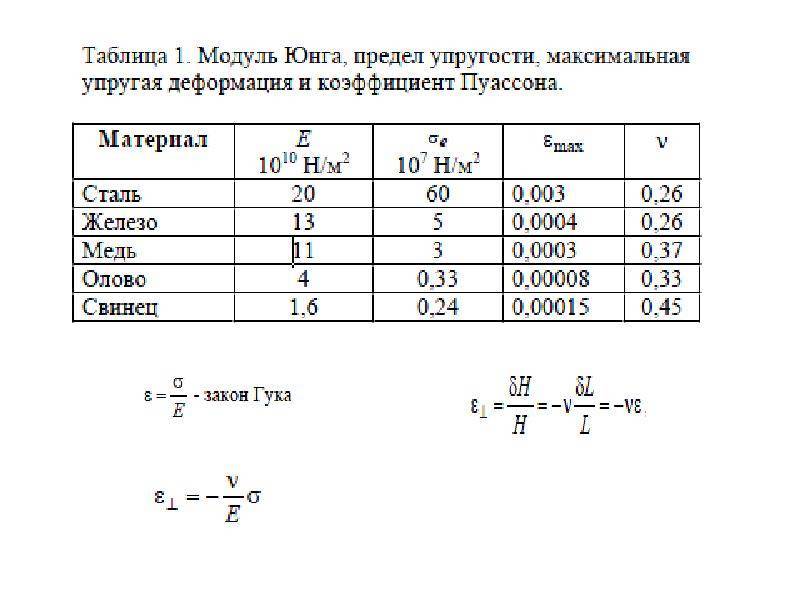

На кривой напряжение-деформация, полученной во время испытания на растяжение, наклон линейной части в начале — это место, где определяется модуль Юнга. Первое отклонение от линейности — это предел текучести.

Термины прочность и жесткость часто используются взаимозаменяемо, но они имеют разные значения и значение.

Прочность

Прочность — это мера напряжения, которое может быть приложено к материалу до того, как он необратимо деформируется (предел текучести) или ломается (предел прочности при растяжении). Если приложенное напряжение меньше предела текучести, материал возвращается к своей первоначальной форме после снятия напряжения. Если приложенное напряжение превышает предел текучести, возникает пластическая или остаточная деформация, и материал больше не может вернуться к своей первоначальной форме после снятия нагрузки.

Имейте в виду, что эта остаточная деформация является целью штамповки. Первоначальная форма представляет собой плоский листовой металл, а формованные компоненты должны постоянно сохранять свою форму. Если выбранный листовой металл не может быть сформирован в желаемую форму при выбранных условиях обработки, приложенные напряжения превышают предел прочности листового металла, что вызывает образование трещин в детали.

Прочность материала зависит от его химического состава, способа термомеханической обработки (например, преобразования толстой плиты в тонкий лист) и последующей термообработки. Эти переменные не позволяют утверждать, что один материал всегда прочнее другого. Например, многие марки алюминия прочнее марок стали, но редко предназначены для одного и того же применения.

Эти переменные не позволяют утверждать, что один материал всегда прочнее другого. Например, многие марки алюминия прочнее марок стали, но редко предназначены для одного и того же применения.

Жесткость

Жесткость относится к тому, как компонент изгибается под нагрузкой, возвращаясь к своей первоначальной форме после снятия нагрузки. Поскольку размеры компонента не меняются после снятия нагрузки, жесткость связана с упругой деформацией.

С одной стороны, резиновая лента является примером материала с низкой жесткостью: она может выдерживать большую деформацию и при этом возвращаться к своим первоначальным размерам при снятии нагрузки. С другой стороны, материал с высокой жесткостью, такой как алмаз, будет упруго деформироваться лишь в небольшой степени при приложении нагрузки.

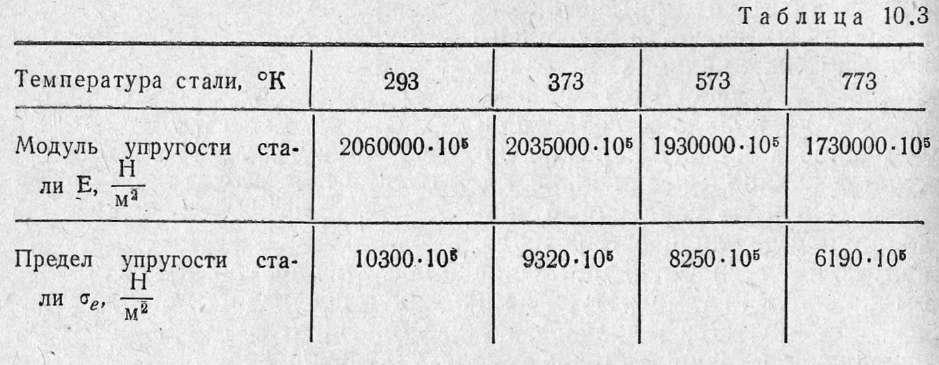

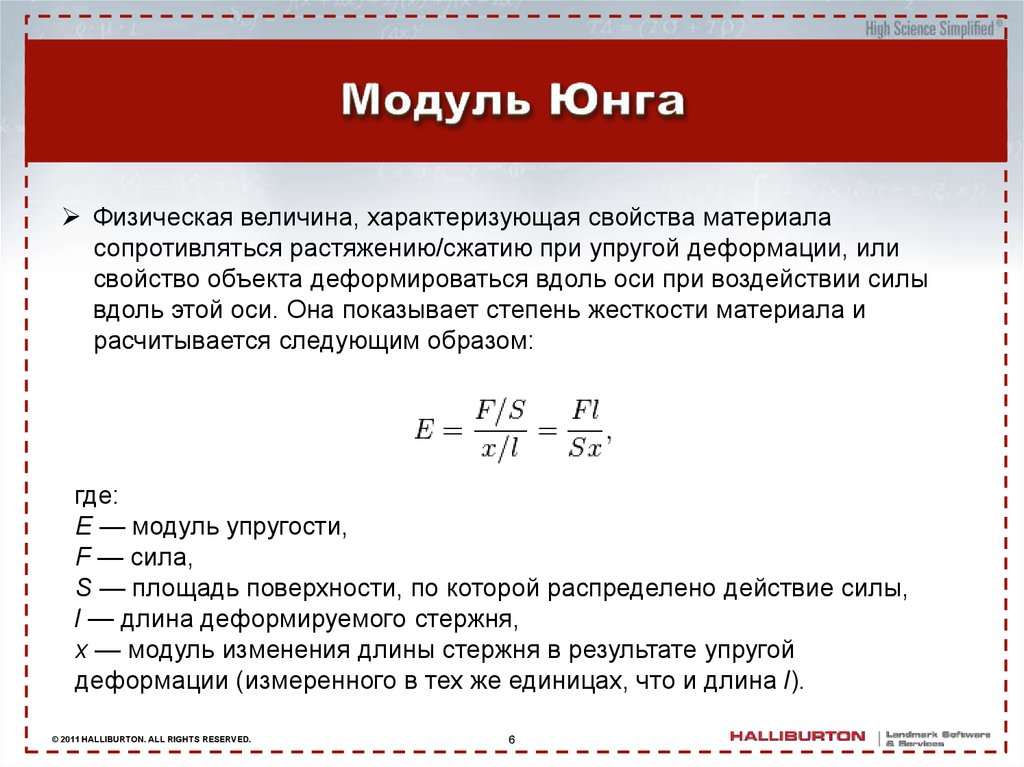

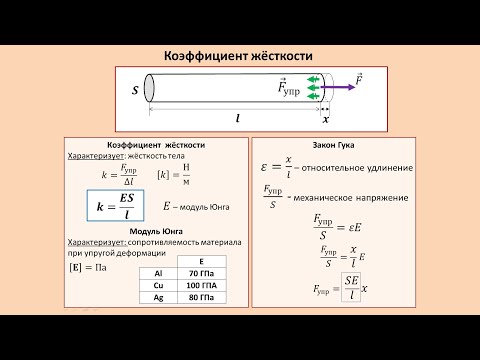

Жесткость компонента зависит как от материала, так и от геометрии. Со стороны материала жесткость зависит от модуля упругости, также известного как модуль Юнга и сокращенно E. Модуль Юнга — это отношение напряжения к деформации при очень малых деформациях. На кривой напряжение-деформация, полученной во время испытания на растяжение, наклон линейной части в начале — это место, где определяется модуль. Где он первым отклоняется от линейности, так это в пределе текучести (см. Рисунок 1 ).

На кривой напряжение-деформация, полученной во время испытания на растяжение, наклон линейной части в начале — это место, где определяется модуль. Где он первым отклоняется от линейности, так это в пределе текучести (см. Рисунок 1 ).

В отличие от прочности, которая может варьироваться от марки к марке или даже от рулона к рулону, модуль Юнга является постоянным для данного металла и не зависит от термической обработки, обработки или холодной обработки. Модуль Юнга для стали (29 миллионов фунтов на квадратный дюйм) в три раза больше, чем у алюминия (10 миллионов фунтов на квадратный дюйм). Это означает, что при фиксированной геометрии деталь из стали будет в три раза жестче, чем если бы она была сделана из алюминия. Другими словами, алюминиевая деталь под нагрузкой прогибается в три раза больше, чем стальная деталь, нагруженная аналогично.

Толщина и форма формованной детали также влияют на ее жесткость. Жесткость пропорциональна кубу толщины. Чтобы нейтрализовать алюминий, который составляет одну треть жесткости стали, алюминиевая деталь должна быть сделана на 44 процента толще, чем стальная. Даже при такой увеличенной толщине есть потенциал для снижения веса, поскольку плотность алюминия составляет одну треть плотности стали.

Даже при такой увеличенной толщине есть потенциал для снижения веса, поскольку плотность алюминия составляет одну треть плотности стали.

Увеличение формы детали также увеличивает ее жесткость. Лист бумаги хрупкий, но сгиб по центру делает его более жестким. Вытачки, бусины и ребра — это формы, которые можно добавить к деталям, чтобы ограничить изгиб. На поверхностных частях, видимых потребителю, они называются характерными линиями или символьными линиями, выделенными из-за их эстетических преимуществ.

Рисунок 2

Ребра добавляются к конструкции кузова грузовика, чтобы увеличить общую жесткость. (Источник: www.tfltruck.com/2014/11/2015-ford-f-150-2-7l-v6-ecoboost-first-impressions-w-video)

Например, панели кузова пикапа (см. рис. 2 ) являются одними из самых плоских на грузовике. Тем не менее, на рынке нет грузовиков, в которых не было бы этих ребер, помогающих увеличить общую жесткость.

Однако листовой металл должен быть достаточно пластичным, чтобы вместить дополнительные формы. Ребра в панели кузова грузовика могут быть не очень глубокими, но металл необходимо растягивать на короткие расстояния. Кроме того, необходим штамповочный пресс большей грузоподъемности для создания требуемых усилий по всей панели.

Алюминий по сравнению со сталью в автомобилях

Для панелей обшивки, таких как капоты, двери и двери багажного отделения, автопроизводители предпочитают использовать листовой металл с максимально возможной прочностью, чтобы панель имела достаточную устойчивость к вмятинам. Толщина также влияет на устойчивость к вмятинам, ограничивая степень, в которой толщина панели может быть уменьшена для снижения веса.

Ограничения жесткости дополнительно ограничивают толщину панелей обшивки. Если панели слишком тонкие, они могут начать колыхаться и трепетать, когда автомобиль движется по дороге, если только для дополнительного стиля не будут добавлены характерные линии.

Хотя это может показаться очевидным, автопроизводителям также необходимо указать продукт из листового металла, который может быть изготовлен в соответствии со стандартами поверхности класса А. Современные технологии ограничивают это листовой сталью или алюминием с прочностью менее 45 000 фунтов на квадратный дюйм. Соединение не представляет собой серьезного препятствия, поскольку доступно несколько экономичных методов соединения внешней панели с внутренней панелью.

С одинаковой верхней прочностью, доступной в любом материале, и несколькими марками любого металла от нескольких поставщиков, которые могут быть изготовлены достаточно тонкими, тот, который предлагает наилучшее сочетание стоимости и экономии веса, станет оптимальным выбором для подвесной панели. Приложения.

Применение конструкции кузова сопряжено с различными проблемами. Жесткость важна для управляемости и шума, вибрации и жесткости (NVH). В дополнение к присущей жесткости, связанной с материалом и геометрией детали, характеристики NVH могут быть улучшены с помощью легких полимерных пенопластов. Сопротивление ударам, с другой стороны, более тесно связано с прочностью. Для той же конструкции сталь имеет значительное преимущество в доступных вариантах. Если поверхность класса А не требуется, в продаже имеются марки стали с пределом прочности на разрыв, превышающим 230 000 фунтов на квадратный дюйм.

Сопротивление ударам, с другой стороны, более тесно связано с прочностью. Для той же конструкции сталь имеет значительное преимущество в доступных вариантах. Если поверхность класса А не требуется, в продаже имеются марки стали с пределом прочности на разрыв, превышающим 230 000 фунтов на квадратный дюйм.

Это не означает, что алюминиевые конструкции кузова невозможны. На рынке есть много примеров, хотя они склоняются к более дорогим автомобилям, в которых снижение веса для улучшения экономии топлива не является первостепенной проблемой, а стоимость листового металла составляет меньший процент от цены сделки.

Улучшенные характеристики при столкновении будут достигнуты за счет более высокой прочности, а также компонентов, имеющих ударопрочную конструкцию, таких как закрытые секции, большие фланцы или другая форма — все это может потребовать большей формуемости от более высокопрочных марок алюминия.

Кроме того, эти детали должны быть соединены надежным, высокоскоростным и экономичным способом. Ford потратил почти 1 миллиард долларов на реконструкцию завода F150, чтобы штамповать и собирать кабину и кузов с интенсивным использованием алюминия и соединять их со стальной рамой. Это финансовое препятствие может ограничить количество автопроизводителей, готовых пойти ва-банк и сделать конструкцию кузова с интенсивным использованием алюминия.

Ford потратил почти 1 миллиард долларов на реконструкцию завода F150, чтобы штамповать и собирать кабину и кузов с интенсивным использованием алюминия и соединять их со стальной рамой. Это финансовое препятствие может ограничить количество автопроизводителей, готовых пойти ва-банк и сделать конструкцию кузова с интенсивным использованием алюминия.

Дэниел Дж. Шеффлер — президент Engineering Quality Solutions Inc., P.O. Box 187, Southfield, MI 48037, 248-667-8335, [email protected], www.eqsgroup.com, и директор по контенту 4M Partners LLC, P.O. Ящик 71191, Рочестер-Хиллз, MI 48307, www.learning4m.com.

Прочность и жесткость металла: в чем разница?

Сталелитейная промышленность является одной из крупнейших в мире и является неотъемлемой частью многочисленных смежных отраслей, таких как строительство, транспорт, энергетика и производство. Сталь широко используется из-за ее прочности , но она также должна соответствовать определенным требованиям к жесткости , в зависимости от конечного продукта, для которого она используется. Термины жесткость и прочность часто путают; статья на thefabricator.com объясняет разницу:

Термины жесткость и прочность часто путают; статья на thefabricator.com объясняет разницу:

Прочность: Прочность — это мера напряжения, которое может быть приложено к материалу до того, как он необратимо деформируется (предел текучести) или ломается (предел прочности). Если приложенное напряжение меньше предела текучести, материал возвращается к своей первоначальной форме после снятия напряжения. Если приложенное напряжение превышает предел текучести, возникает пластическая или остаточная деформация, и материал больше не может вернуться к своей первоначальной форме после снятия нагрузки.

Жесткость: Жесткость относится к тому, как компонент изгибается под нагрузкой, возвращаясь к своей первоначальной форме после снятия нагрузки. Поскольку размеры компонента не меняются после снятия нагрузки, жесткость связана с упругой деформацией.

Материал может иметь высокую прочность и низкую жесткость. Если металл легко трескается, он имеет низкую прочность, но если он имеет низкую жесткость, он может прогибать большую нагрузку. В статье объясняется, что жесткость зависит от модуля упругости, также известного как модуль Юнга, который является постоянным для данного металла. Поскольку модуль Юнга для стали в три раза больше, чем для алюминия, алюминиевая деталь под нагрузкой будет прогибаться в три раза больше, чем стальная деталь с аналогичной нагрузкой. Толщина и форма формованной детали также способствуют ее жесткости.

В статье объясняется, что жесткость зависит от модуля упругости, также известного как модуль Юнга, который является постоянным для данного металла. Поскольку модуль Юнга для стали в три раза больше, чем для алюминия, алюминиевая деталь под нагрузкой будет прогибаться в три раза больше, чем стальная деталь с аналогичной нагрузкой. Толщина и форма формованной детали также способствуют ее жесткости.

Вся сталь имеет примерно одинаковую жесткость, но бывает различной прочности в зависимости от используемых легирующих металлов. Нержавеющая сталь бывает более 100 марок, которые создаются путем добавления таких сплавов, как хром, кремний, никель, углерод, азот и марганец, для придания таких свойств, как термостойкость, прочность, гибкость и пластичность. Мартенситные или полуаустенитные стали являются самыми прочными из-за добавления таких элементов, как алюминий, медь и ниобий.

В качестве примера важности различия между прочностью и жесткостью рассмотрим стандарты корпоративной средней экономии топлива (CAFE). Производители автомобилей выполняют требования CAFE, используя более легкие и прочные стальные компоненты, которые обеспечивают повышенную экономию топлива. Эти новые марки стали, называемые улучшенными высокопрочными сталями (AHSS), делают конструкции кузова автомобиля прочнее, но легче по весу. Производители автомобилей также рассматривают менее жесткий алюминий как более легкую альтернативу стали. В случае аварии прочность, безусловно, является критическим фактором безопасности в компонентах автомобиля, но жесткость также зависит от функции части кузова автомобиля. Если стальную деталь на автомобиле заменить на идентичную (по форме, толщине) алюминиевую деталь, она может сильнее прогибаться из-за меньшей жесткости. Это может быть проблемой, если часть «провисает» и трется о другую часть. Однако, регулируя конструкцию (форму, толщину) алюминиевой детали, можно получить необходимую прочность и жесткость, снизив при этом массу детали.

Производители автомобилей выполняют требования CAFE, используя более легкие и прочные стальные компоненты, которые обеспечивают повышенную экономию топлива. Эти новые марки стали, называемые улучшенными высокопрочными сталями (AHSS), делают конструкции кузова автомобиля прочнее, но легче по весу. Производители автомобилей также рассматривают менее жесткий алюминий как более легкую альтернативу стали. В случае аварии прочность, безусловно, является критическим фактором безопасности в компонентах автомобиля, но жесткость также зависит от функции части кузова автомобиля. Если стальную деталь на автомобиле заменить на идентичную (по форме, толщине) алюминиевую деталь, она может сильнее прогибаться из-за меньшей жесткости. Это может быть проблемой, если часть «провисает» и трется о другую часть. Однако, регулируя конструкцию (форму, толщину) алюминиевой детали, можно получить необходимую прочность и жесткость, снизив при этом массу детали.

Сталь начинается с плоского металлического листа или пластин и должна изготавливаться с точными характеристиками толщины в зависимости от применения, для которого она используется.