Средний отпуск стали

Отпуск стали - режимы, виды, температура отпуска и свойства стали после процесса

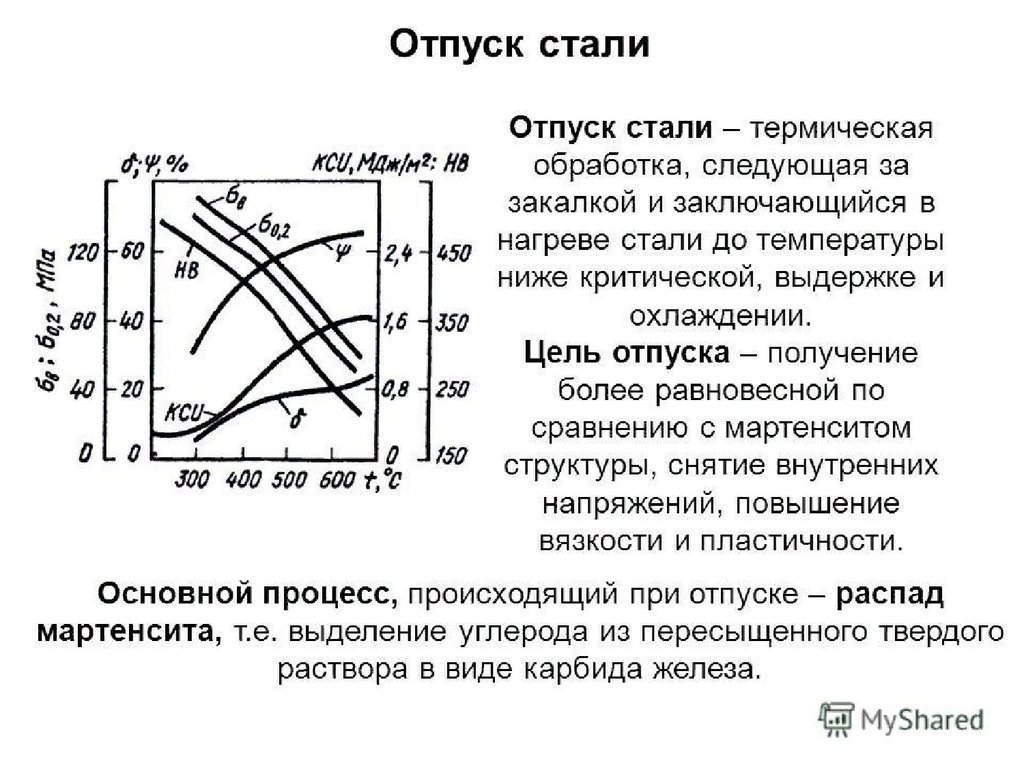

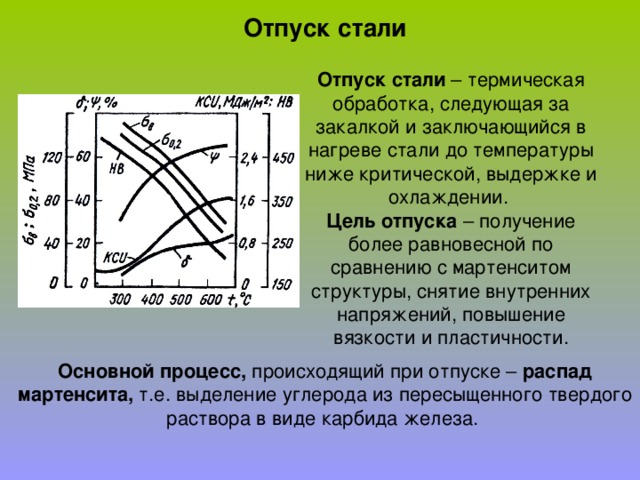

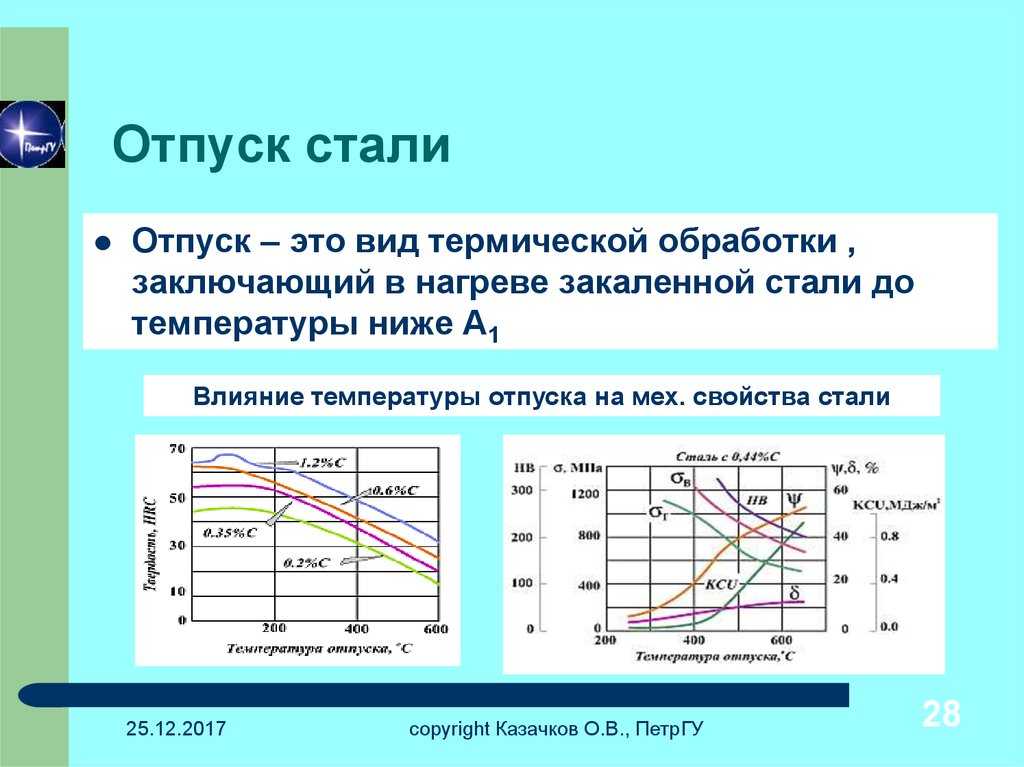

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

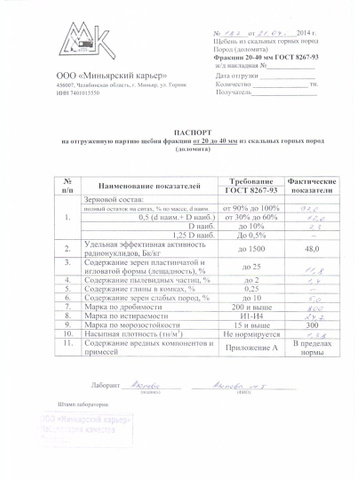

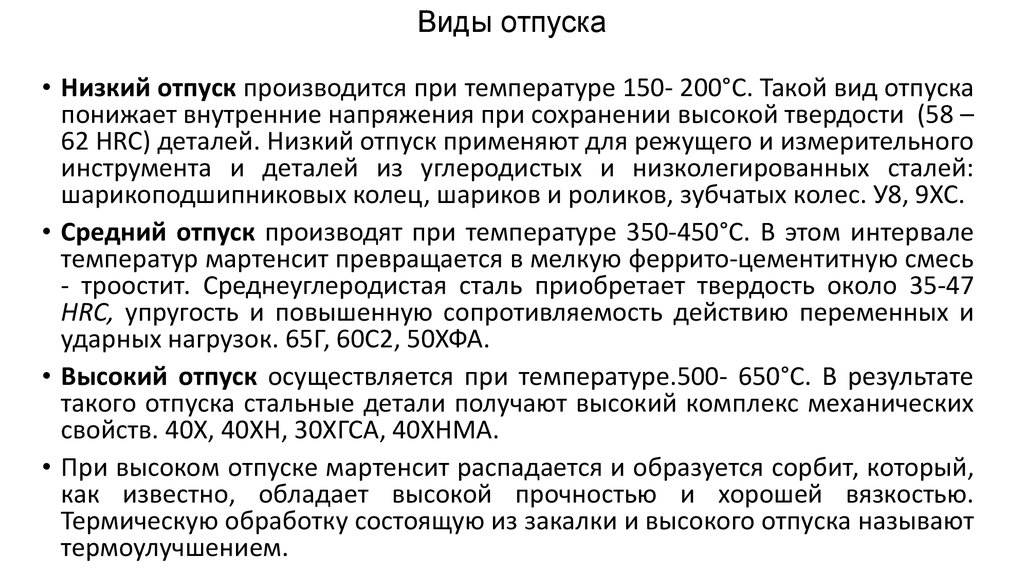

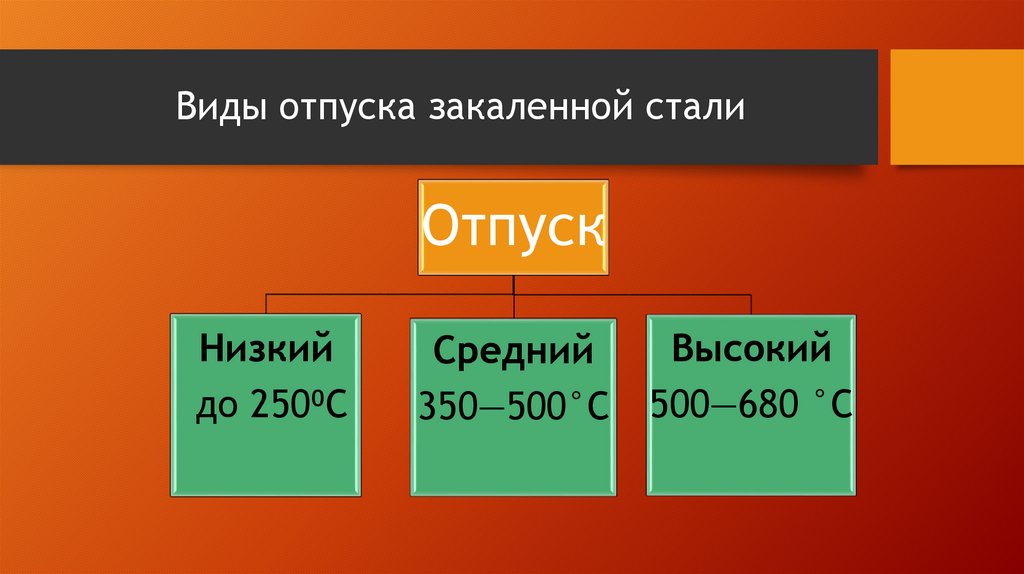

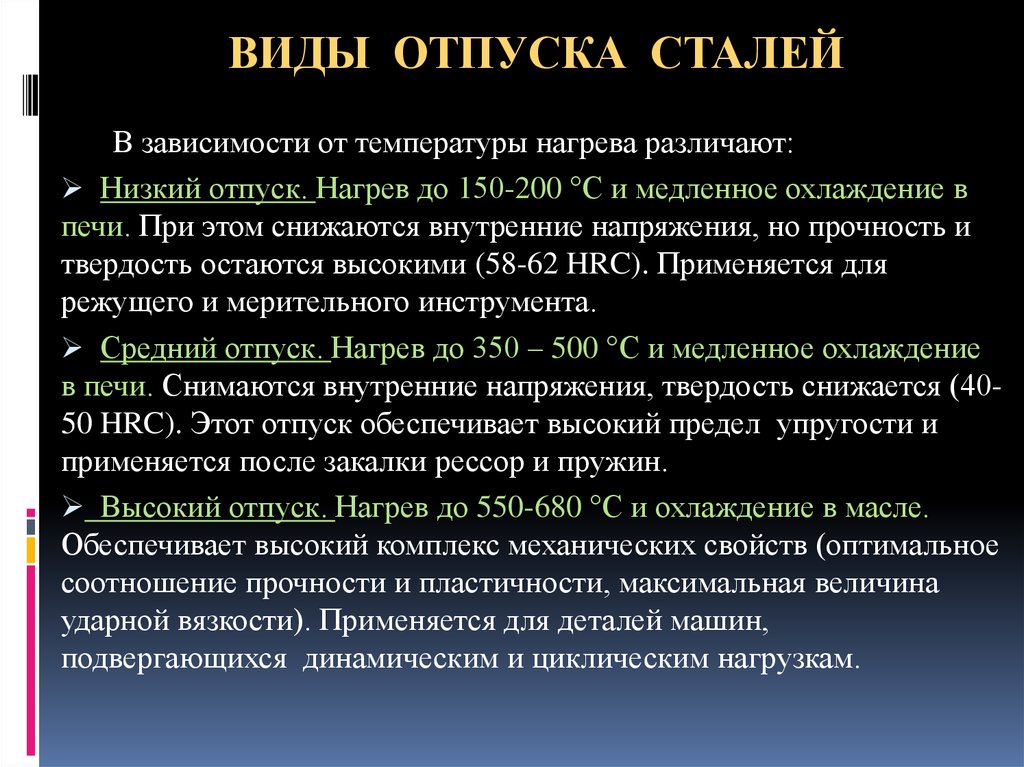

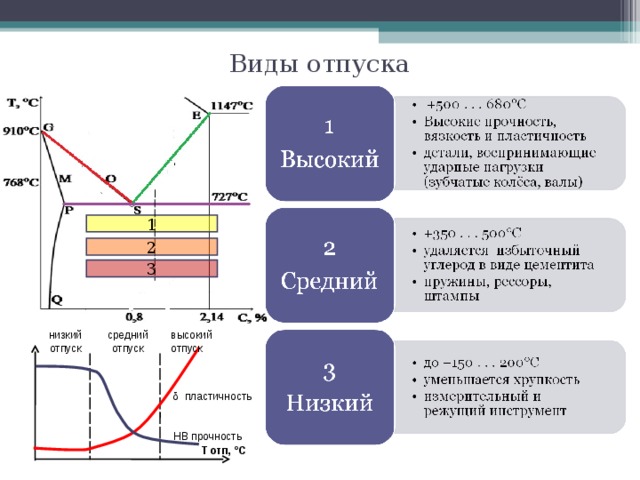

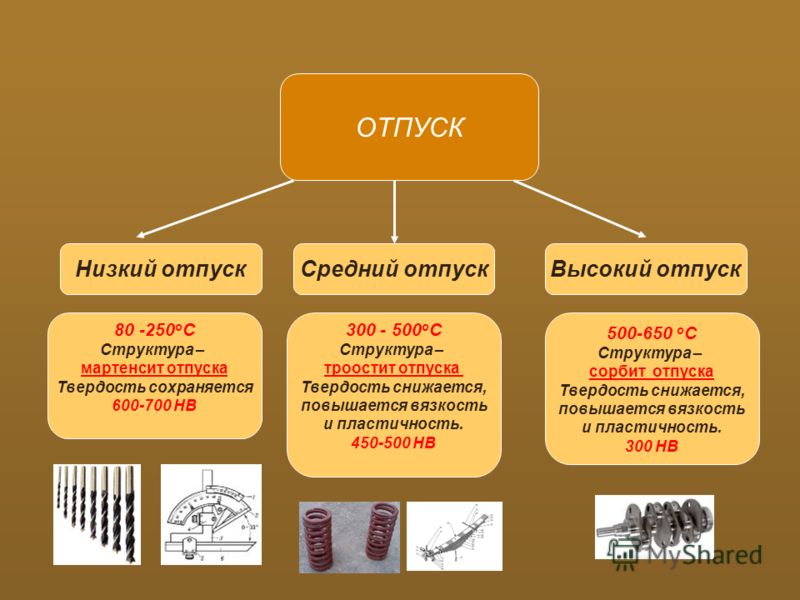

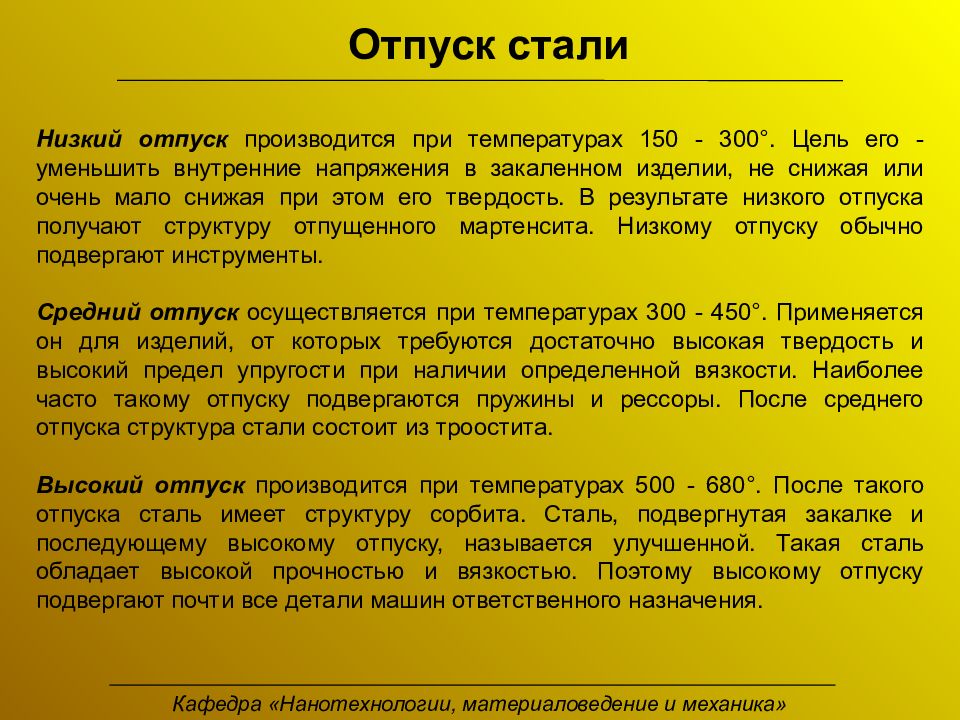

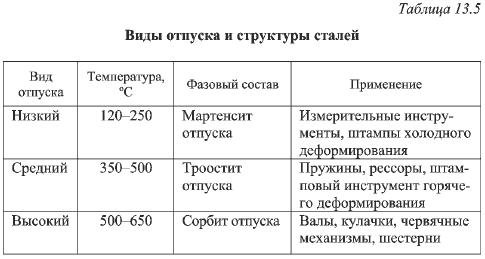

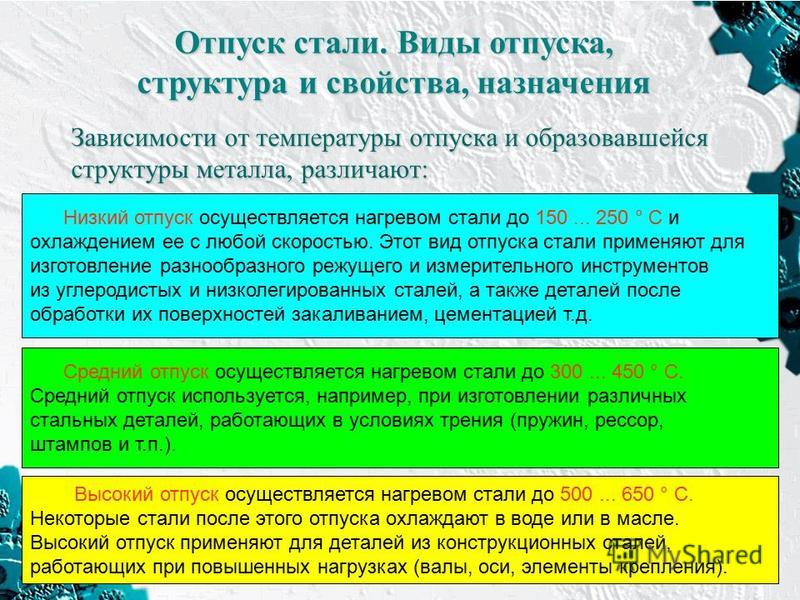

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

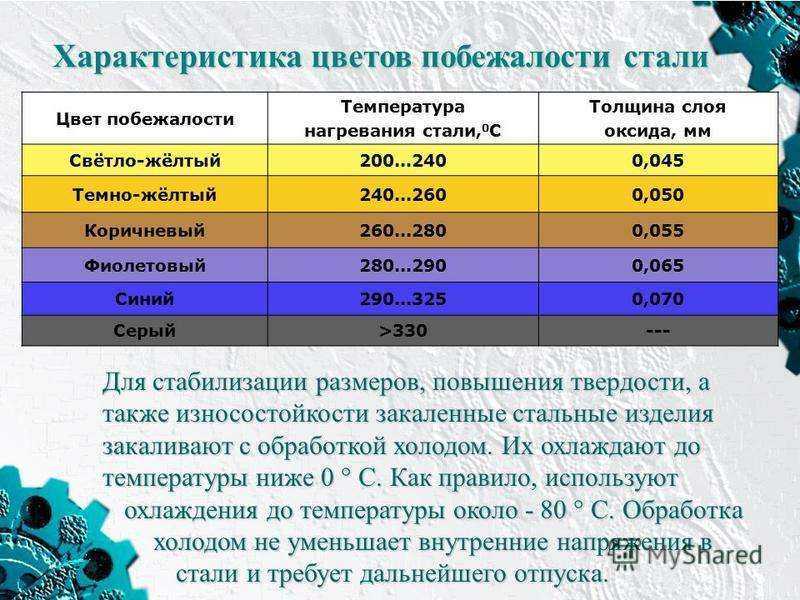

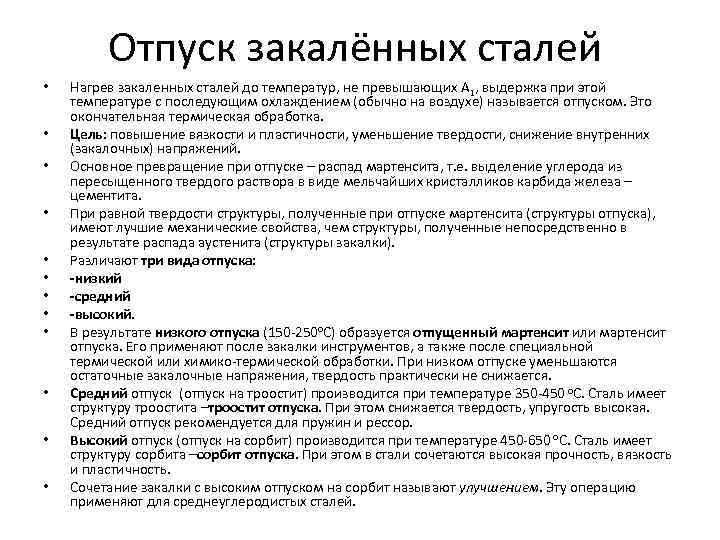

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

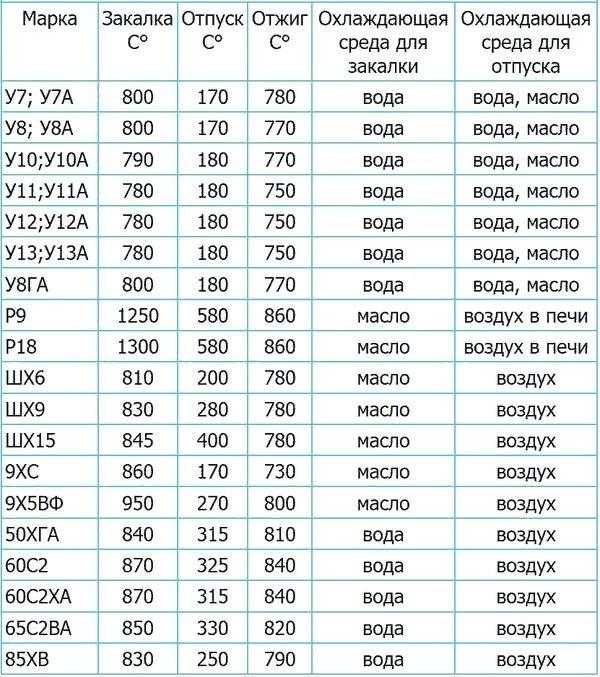

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

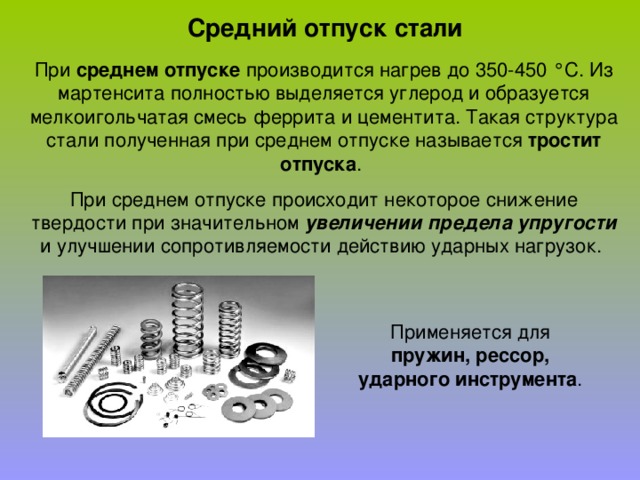

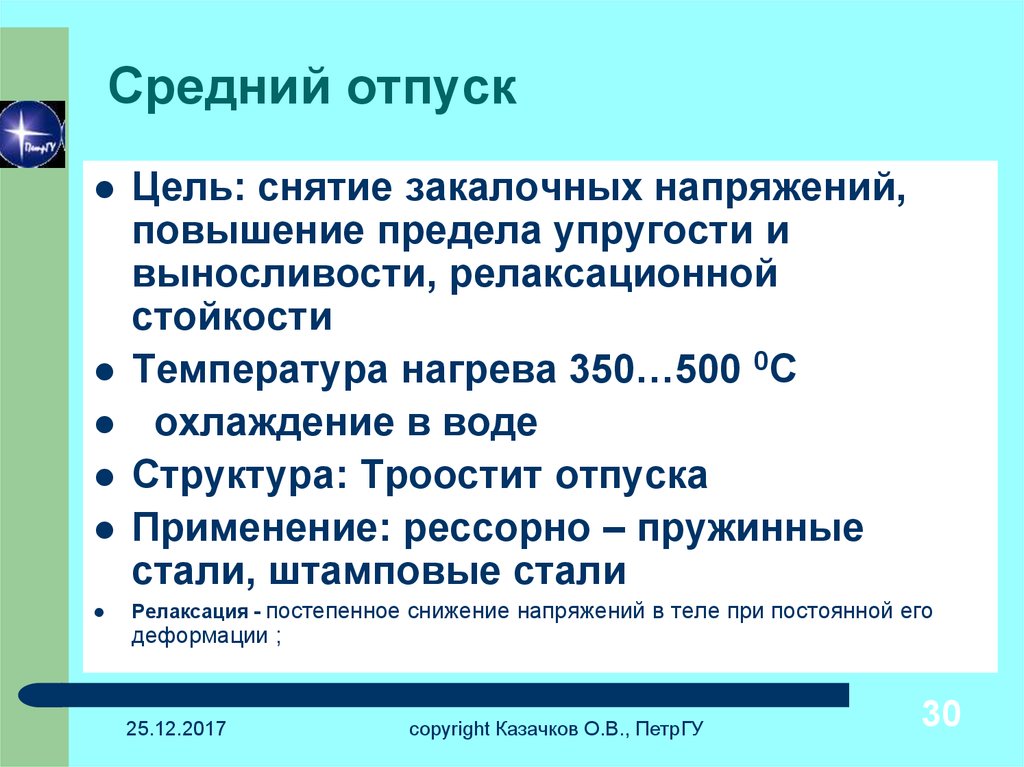

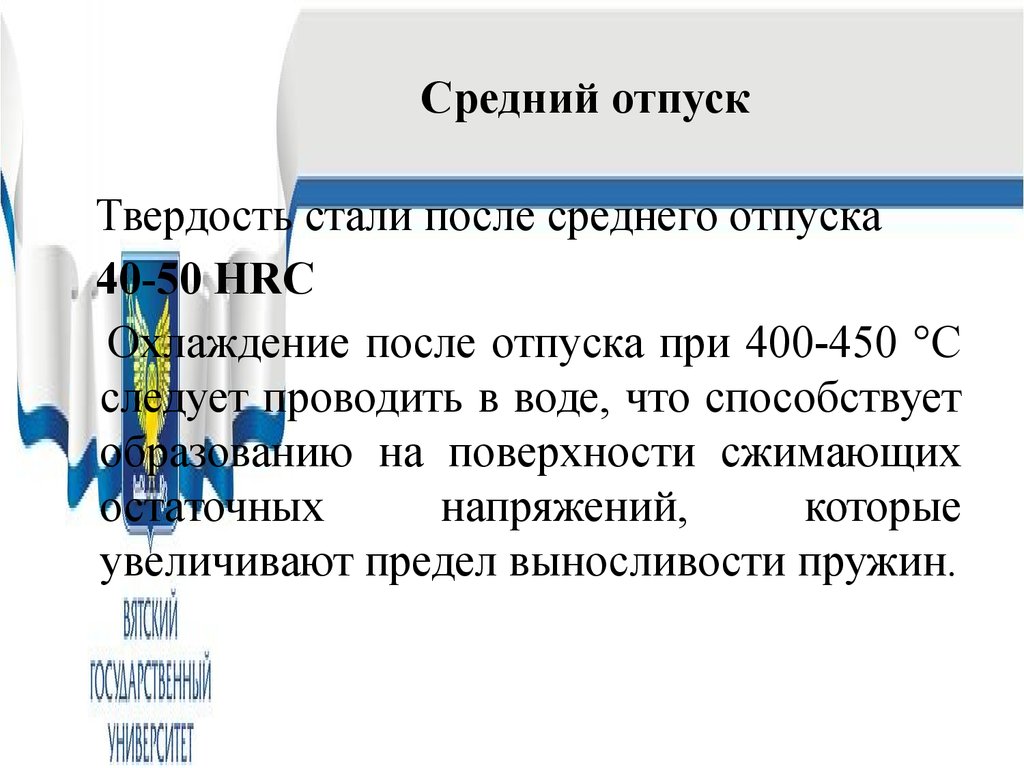

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

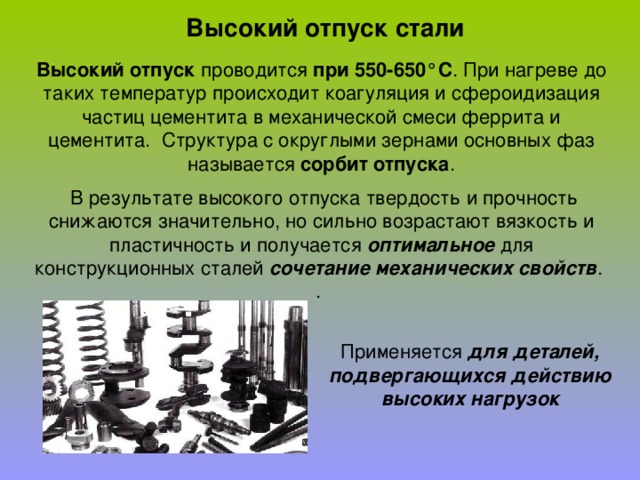

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

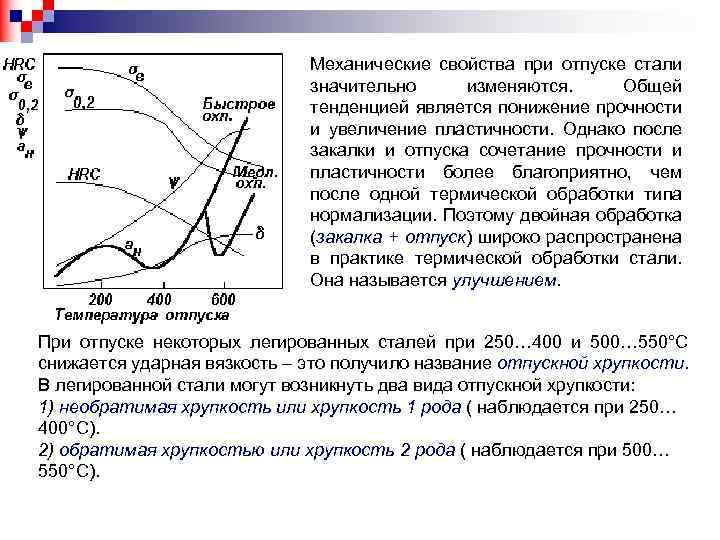

Виды отпускной хрупкости

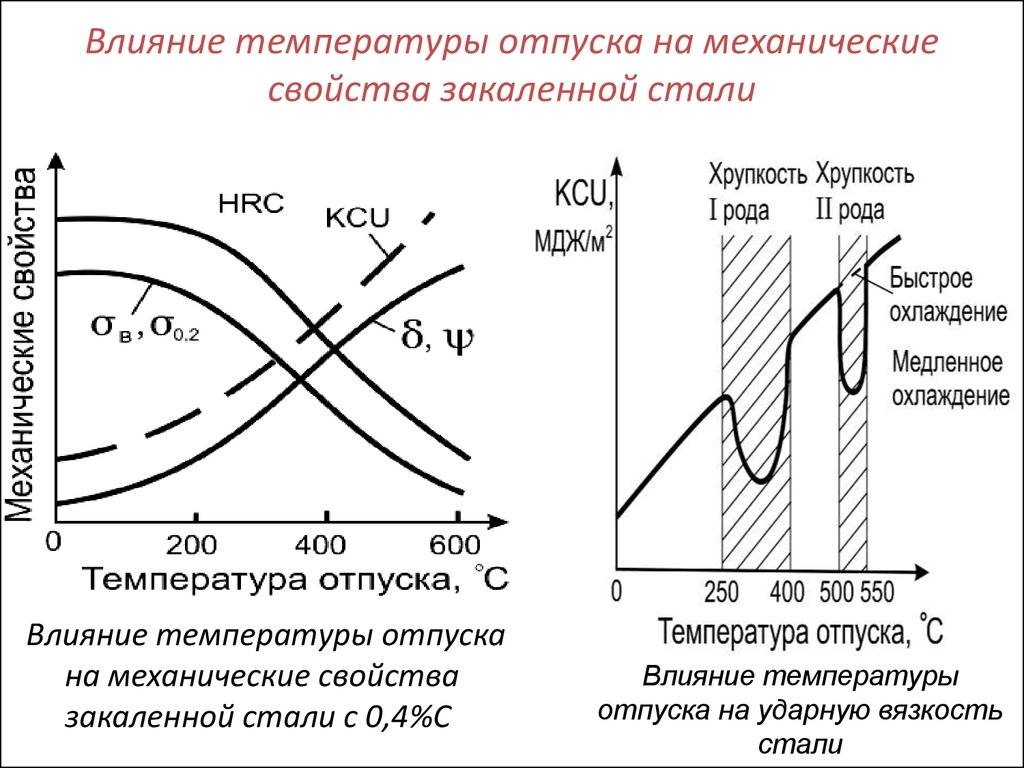

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Цель отпуска стали. Виды и параметры проведения процесса

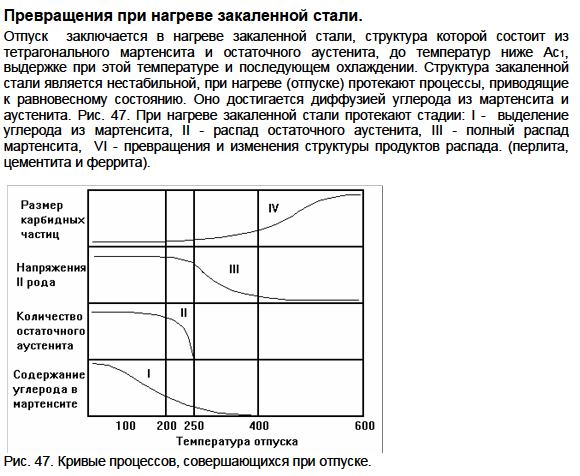

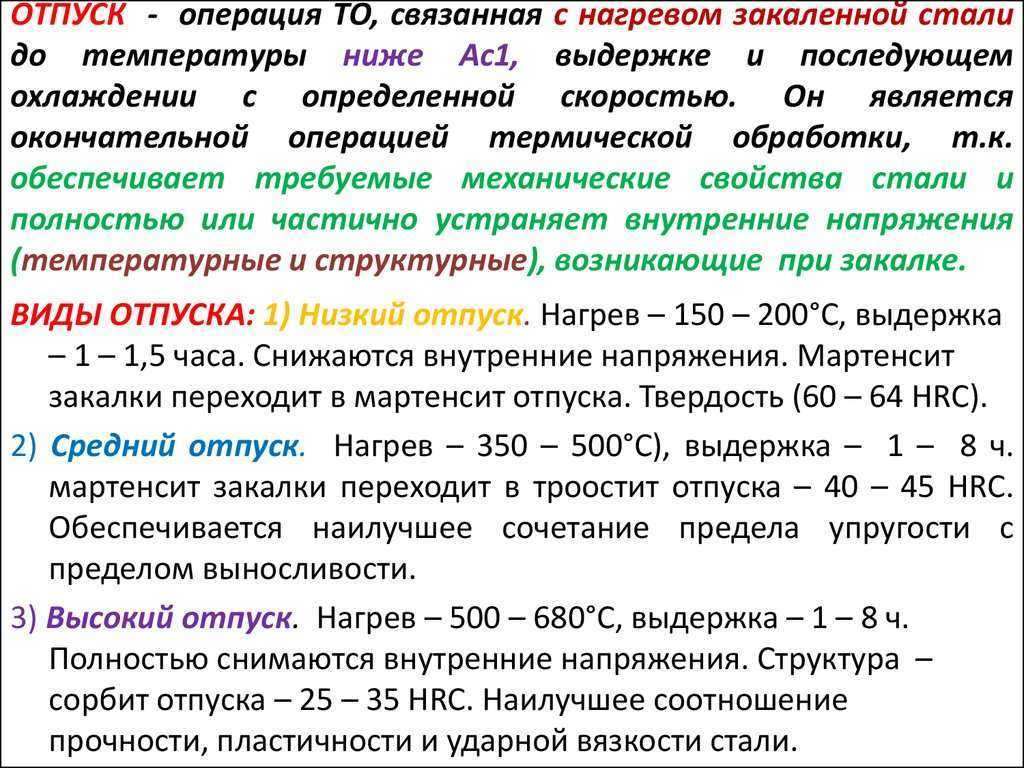

Отпуск представляет собой процесс термообработки закаленной стали, предусматривающий ее нагрев. При этом температура должна быть меньше ее значения в критической точке Ac1. Проведение данной операции преследует цель получения требуемой совокупности механических качеств и формирования у металла равновесной структуры. В ходе процедуры отпуска завершаются фазовые трансформации в мартенсите, а микроструктура обретает очень устойчивое состояние.

Что это такое

Термическая технология отпуска используется для деталей, подвергшихся закалке. Необходимость в ее проведении обусловлена возникновением в металле изготовления внутренних напряжений в ходе его закаливания. По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

Устранение этих последствий осуществляется выполнением таких действий:

-

разогрев изделий в печах. Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C;

-

выдерживание на протяжении требуемого временного интервала – от пятнадцати минут до нескольких часов;

-

медленное постепенное охлаждение.

В результате такой последовательности мероприятий выделится излишний углерод (элемент С), структура сплава перестроится и станет более упорядоченной, а кристаллическое строение избавится от дефектов. Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне.

Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне.

Разновидности

Самой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.

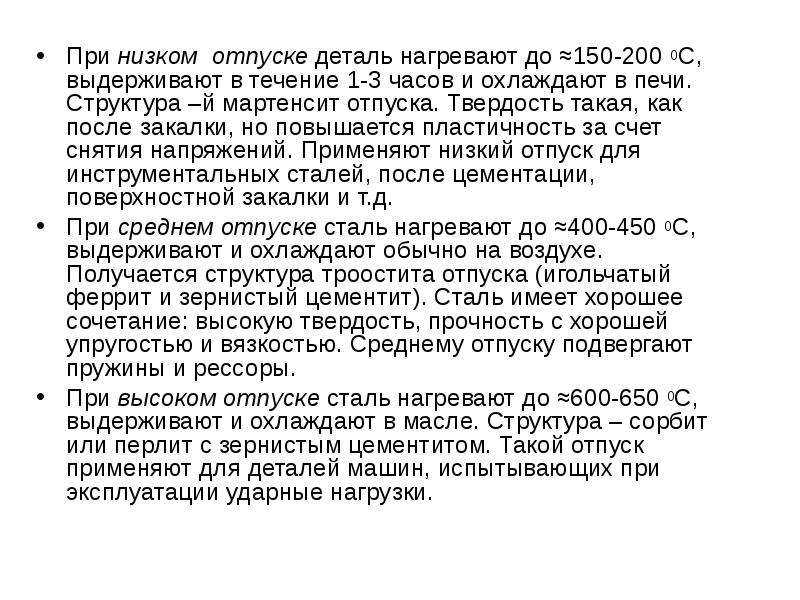

Низкий отпуск

Термическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

-

степень химической инертности;

-

показатель твердости;

-

повышается уровень пластичности;

-

возрастают прочностные характеристики.

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность.

Средний отпуск

Этот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

не проявляются в ходе активной диффузии частиц элемента углерод (С).

Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок.

Высокий отпуск

Термообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

В результате:

-

внутреннее напряжение, имеющее место в металле, снижается на 95 процентов;

-

повышается показатель ударной вязкости;

-

возрастает уровень пластичности материала.

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Отпуск сталей легированных. Особенности

Производятся стали данного типа путем введения в железо-углеродный сплав некоторых легирующих добавок, включающих такие элементы, как вольфрам (W), ванадий (V) и хром (Сr). За счет этого совокупность его физико-химических характеристик претерпевает значительные изменения. Именно легирующие компоненты при определенных температурных режимах процессов разогрева и охлаждения становятся центрами кристаллизации. Поэтому выбор условий термообработки требует особо тщательного подхода.

Все главные свойства сталей с легирующими добавками – физико-химические характеристики, фазовые, в том числе равновесные состояния, строение – являются параметрами производными от температуры разогрева. Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Островки хрупкости

Рассматриваемая термообработка требует тщательного соблюдения требований, касающихся температурного режима на протяжении всего цикла. Причина – возможность появления т.н. отпускной хрупкости.

Происходит это явление, когда температура обрабатываемой детали начинает принимать значения из определенных диапазонов числовых значений. Именно эти диапазоны получили название «островки хрупкости». Сопровождается данное явление структурными изменениями (могут быть как обратимыми, так необратимыми) в конструкционных сплавах и сталях с легирующими добавками, вызывающими ухудшение их характеристик. Проявляется это в:

Проявляется это в:

-

неравномерном протекании процесса диффузии частиц углеродсодержащих компонентов;

-

нарушении кристаллического строения металла;

-

возрастании хрупкости сплава до критического уровня.

Отпускную хрупкость принято подразделять на два рода. Принадлежность этой характеристики к одному из них определяет температурный диапазон, а также факторы, связанные с произошедшими в структуре материала нарушениями.

Хрупкость первого рода

Наблюдается такая хрупкость чаще всего, когда температура детали находится в пределах + 250°C≤Т≤ +400 °C. Проявляется она, практически у всех углеродистых конструкционных сплавов и является необратимой. В случае перехода металла в это состояние он теряет пригодность к эксплуатации и обычно отправляется на переплавку. Не допустить появление хрупкости I-го рода можно. Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Хрупкость второго рода (обратимая)

Появляется хрупкость второго рода, как правило, при разогреве изделия до температуры в диапазоне + 500°C≤Т≤ +550 °C. Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

-

изделие повторно подвергается разогреву до отметки не ниже 500°C;

-

деталь помещается в среду, изменяющую свое агрегатное состояние – масляную, где ей обеспечивается ускоренное охлаждение.

Имеется еще один вариант решения проблемы: в сплав вносятся такие элементы, как вольфрам либо молибден. Количество первого должно составлять где-то 1% от общего веса сплава, а второго – не меньше 0,3% и не больше 0,4%.

Ну а самый надежный способ ухода от необходимости решать эту проблему – нагревать изделие так, чтобы его температура не принимала значение в диапазоне «островка отпускной хрупкости второго рода».

Особенности термообработки инструментальных сталей

Все вышеперечисленные методы отпуска сплавов подходят для термообработки стальной продукции с содержанием элемента углерод, не превышающим 0,7%. Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные.

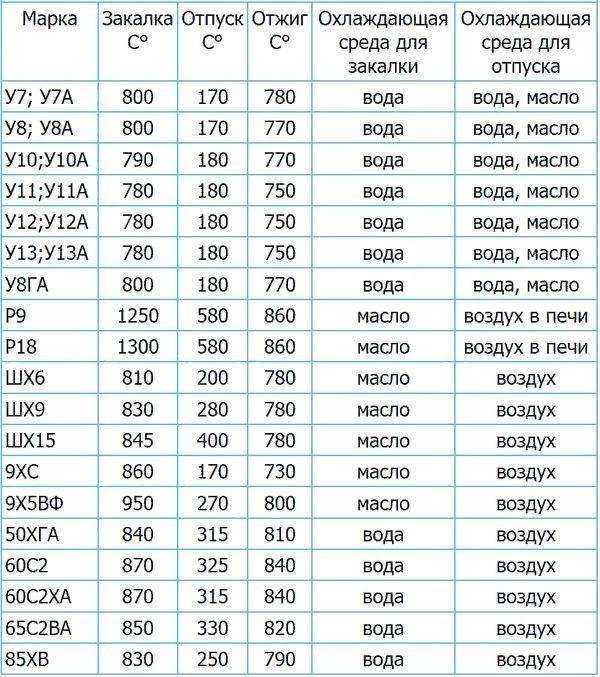

Сплавы быстрорежущие инструментальные

Подвергать такие сплавы отпуску не рекомендуется по причине наличия в их составе ванадия, кобальта (Со), молибдена, вольфрама. При нагреве физико-химические характеристики этих элементов изменений не претерпевают, поскольку они весьма устойчивы к воздействию повышенных температур. Заменить отпуск можно многоступенчатой закалкой, предусматривающей разогрев:

-

первичный – до температуры Т=800°C;

-

вторичный – до Т=1050°C;

-

финишный – до температуры Т=1200°C;

с последующим ускоренным охлаждением в масляной рабочей среде.

Сплавы инструментальные обычные

Термообработка сплавов данного типа – процесс двухэтапный:

-

закалка в соляных расплавах. Проводится при температуре + 450°C≤Т≤ +500 °C;

-

двойной отпуск длительностью, не превышающей один час, при температуре +550°C≤Т≤ +600 °C.

Следует учесть один важный момент, касающийся отпускной способности II-го рода: при разогреве инструментальных сталей она исключается.

Отпуск стали в бытовых условиях

Домашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

-

В обычных домашних печах разогреть сплав до требуемой высокой температуры просто невозможно.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

-

Проведение термообработки предполагает работу в защитной среде в виде селитры – аммонийной, калийной и т.д., щелочных соединений или масел. Однако каждому веществу присущи индивидуальные температурные отличия. За примерами далеко ходить не надо. Так, составы, в основе которых находится селитра, в ходе разогрева до высоких (критичных) температур могут взорваться. Это негативно отразится на здоровье домашнего мастера.

-

Отпуск без задействования защитной среды отрицательно скажется на качественных характеристиках самого металла. Причина – без нее материал будет остывать ускоренными темпами.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

-

Также принимать во внимание следует температурную хрупкость I-го рода (+250°C≤Т≤ +400 °C). Неправильный температурный режим серьезно повлияет на качество металла, вплоть до его необратимого разрушения.

Заключение

В металлургии применяется технологический процесс, получивший название двойной отпуск. Цель его проведения – увеличение степени вязкости обрабатываемой детали без снижения показателя твердости. Он включает два отпуска, которые так и называются: «первый» и «второй». Отличаются эти два процесса не только последовательностью выполнения, но и температурой разогрева обрабатываемого изделия. Во втором отпуске углеродистых сплавов она ниже по сравнению с первым на 20-40 градусов, а при термообработке сталей инструментальных – на 50 градусов.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Время термообработки стали в зависимости от температуры и толщины цементируемого твердения

Связанные ресурсы: материалы

Время термообработки стали в зависимости от температуры и толщины цементируемого твердения

Конструкционные материалы

Применение и конструкция

Тепловая обработка Время обработки при известной температуре и результирующая глубина цементации.

| Термическая обработка | Температура, ºF | ||||||||||

| 1400 | 1450 | 1500 | 1550 | 1600 | 1650 | 1700 | 1750 | 1800 | 1850 | Чемодан | |

| 1 | 0,008 | 0,010 | 0,012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,029 | 0,034 | 0,040 | |

| 2 | 0,011 | 0,014 | 0,017 | 0,021 | 0,025 | 0,030 | 0,035 | 0,041 | 0,048 | 0,056 | |

| 3 | 0,014 | 0,017 | 0,021 | 0,025 | 0,031 | 0,037 | 0,043 | 0,051 | 0,059 | 0,069 | |

| 4 | 0,016 | 0,020 | 0,024 | 0,029 | 0,035 | 0,042 | 0,050 | 0,059 | 0,069 | 0,079 | |

| 5 | 0,018 | 0,022 | 0,027 | 0,033 | 0,040 | 0,047 | 0,056 | 0,066 | 0,077 | 0,089 | |

| 6 | 0,019 | 0,024 | 0,030 | 0,036 | 0,043 | 0,052 | 0,061 | 0,072 | 0,084 | 0,097 | |

| 7 | 0,021 | 0,026 | 0,032 | 0,039 | 0,047 | 0,056 | 0,066 | 0,078 | 0,091 | 0,105 | |

| 8 | 0,022 | 0,028 | 0,034 | 0,041 | 0,050 | 0,060 | 0,071 | 0,083 | 0,097 | 0,112 | |

| 9 | 0,024 | 0,029 | 0,036 | 0,044 | 0,053 | 0,063 | 0,075 | 0,088 | 0,103 | 0,119 | |

| 10 | 0,025 | 0,031 | 0,038 | 0,046 | 0,056 | 0,067 | 0,079 | 0,093 | 0,108 | 0,126 | |

| 11 | 0,026 | 0,033 | 0,040 | 0,048 | 0,059 | 0,070 | 0,083 | 0,097 | 0,113 | 0,132 | |

| 12 | 0,027 | 0,034 | 0,042 | 0,051 | 0,061 | 0,073 | 0,087 | 0,102 | 0,119 | 0,138 | |

| 13 | 0,028 | 0,035 | 0,043 | 0,053 | 0,064 | 0,076 | 0,090 | 0,106 | 0,123 | 0,143 | |

| 14 | 0,029 | 0,037 | 0,045 | 0,055 | 0,066 | 0,079 | 0,094 | 0,110 | 0,128 | 0,149 | |

| 15 | 0,031 | 0,039 | 0,047 | 0,057 | 0,068 | 0,082 | 0,097 | 0,114 | 0,133 | 0,154 | |

| 16 | 0,032 | 0,039 | 0,048 | 0,059 | 0,071 | 0,084 | 0,100 | 0,117 | 0,137 | 0,159 | |

| 17 | 0,033 | 0,040 | 0,050 | 0,060 | 0,073 | 0,087 | 0,103 | 0,121 | 0,141 | 0,164 | |

| 18 | 0,033 | 0,042 | 0,051 | 0,062 | 0,075 | 0,090 | 0,106 | 0,125 | 0,145 | 0,169 | |

| 19 | 0,034 | 0,043 | 0,053 | 0,064 | 0,077 | 0,092 | 0,109 | 0,128 | 0,149 | 0,173 | |

| 20 | 0,035 | 0,044 | 0,054 | 0,066 | 0,079 | 0,094 | 0,112 | 0,131 | 0,153 | 0,178 | |

| 21 | 0,036 | 0,045 | 0,055 | 0,067 | 0,081 | 0,097 | 0,114 | 0,134 | 0,157 | 0,182 | |

| 22 | 0,037 | 0,046 | 0,056 | 0,069 | 0,083 | 0,099 | 0,117 | 0,138 | 0,161 | 0,186 | |

| 23 | 0,038 | 0,047 | 0,058 | 0,070 | 0,085 | 0,101 | 0,120 | 0,141 | 0,164 | 0,190 | |

| 24 | 0,039 | 0,048 | 0,059 | 0,072 | 0,086 | 0,103 | 0,122 | 0,144 | 0,168 | 0,195 | |

| 25 | 0,039 | 0,049 | 0,060 | 0,073 | 0,088 | 0,106 | 0,125 | 0,147 | 0,171 | 0,199 | |

| 26 | 0,040 | 0,050 | 0,061 | 0,075 | 0,090 | 0,108 | 0,127 | 0,150 | 0,175 | 0,203 | |

| 27 | 0,041 | 0,051 | 0,063 | 0,076 | 0,092 | 0,110 | 0,130 | 0,153 | 0,178 | 0,206 | |

| 28 | 0,042 | 0,052 | 0,064 | 0,078 | 0,094 | 0,112 | 0,132 | 0,155 | 0,181 | 0,210 | |

| 29 | 0,042 | 0,053 | 0,065 | 0,079 | 0,095 | 0,114 | 0,134 | 0,158 | 0,185 | 0,214 | |

| 30 | 0,043 | 0,054 | 0,066 | 0,080 | 0,097 | 0,116 | 0,137 | 0,161 | 0,188 | 0,217 | |

Например: 4320 науглероженный при 1700ºF в течение 11 часов при температуре достигнет «глубины гильзы» 0,083 дюйма. Если бы было указано 0,100 дюйма, потребовалось бы 16 часов. Источник: Металл Прогресс, 19 августа.43.

Если бы было указано 0,100 дюйма, потребовалось бы 16 часов. Источник: Металл Прогресс, 19 августа.43.

График зависимости глубины гильзы от времени термообработки

Твердость по сравнению с Содержание углерода в стали

Родственные

- Термическая обработка легированной стали

- Типовая термообработка углеродистой стали

- Хромоникелевые стали, не упрочняемые термической обработкой

- Термическая обработка Твердость в зависимости от температуры

- Термическая обработка алюминиевых сплавов

- Термообработка - Отжиг

- Обзор термообработки

- Термическая обработка нержавеющей стали

- Термическая обработка Термины Определения # 1

- Определения терминов термообработки #2

- Термическая обработка инструментальной стали Обзор индукционной закалки

- Инструментальные стали для нормализации отжига

| | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Термическая обработка инструментальных сталей Инструментальные стали обычно поставляются в отожженном состоянии с твердостью около 200/250 по Бринеллю (около 20 HRC) для облегчения механической обработки.

(1) Инструменты должны находиться в диапазоне предварительного нагрева ровно столько времени, сколько необходимо для выравнивания температуры по всему материалу.  Второй этап предварительного нагрева при 1850/1900°F рекомендуется для вакуумных или атмосферных печей, когда температура закалки превышает 2000°F. Второй этап предварительного нагрева при 1850/1900°F рекомендуется для вакуумных или атмосферных печей, когда температура закалки превышает 2000°F. (2) Более высокие температуры аустенизации используются для немного большей твердости; более низкие температуры могут немного улучшить ударную вязкость. (3) Время выдержки — это типичное время выдержки после того, как материал достиг заданной температуры. Более длительное время соответствует низким температурам аустенизации; высокие температуры требуют более коротких выдержек. Различия в типе печи, загрузке или размере детали и т. д. могут потребовать различных припусков для достижения заданной температуры деталей. (4) Для очень больших секций может потребоваться прерывистая закалка маслом. (5) Хотя быстрорежущие стали могут подвергаться закалке на воздухе, для достижения максимальной твердости требуется соляная ванна или другое подобное оборудование. (6) Многократный отпуск обязателен для большинства классов.  Конкретные требования см. в отдельных технических паспортах. Конкретные требования см. в отдельных технических паспортах. Закалка После того, как содержание сплава в процессе аустенитизации было перераспределено по желанию, сталь необходимо охладить достаточно быстро, чтобы полностью затвердеть до мартенсита, что обеспечит прочность материала. Скорость охлаждения стали для полного затвердевания зависит от химического состава. Как правило, низколегированные стали (O1) необходимо закаливать в масле для достаточно быстрого охлаждения. Резкая закалка может охлаждать некоторые части инструмента значительно быстрее, чем другие части, вызывая деформацию или даже растрескивание в тяжелых случаях. Более высокое содержание легирующих элементов позволяет стали приобретать полностью закаленные свойства с более низкой скоростью закалки. Стали с воздушной закалкой охлаждаются более равномерно, поэтому деформация и риск растрескивания меньше, чем у сталей с закалкой в масле. Для высоколегированных инструментальных сталей, которые закаляются при температуре свыше 2000°F, скорость закалки от примерно 1800°F до температуры ниже 1200°F имеет решающее значение для оптимальной реакции на термообработку и ударной вязкости материала.  Независимо от способа закалки инструментальных сталей образующаяся структура, мартенсит, является чрезвычайно хрупкой и подвергается большим нагрузкам. При эксплуатации в таких условиях большинство инструментальных сталей разрушится. Некоторые инструментальные стали в таких условиях самопроизвольно трескаются, даже если их не трогать при комнатной температуре. По этой причине, как только инструментальные стали были подвергнуты закалке любым способом до нагревания вручную (около 125/150°F), их следует немедленно подвергнуть отпуску. Отпуск Отпуск проводится для снятия напряжения с хрупкого мартенсита, образовавшегося во время закалки. Большинство сталей имеют довольно широкий диапазон допустимых температур отпуска. Как правило, используйте самую высокую температуру отпуска, которая обеспечит необходимую твердость инструмента. Скорость нагрева до и охлаждения от температуры отпуска не имеет решающего значения. Следует избегать резких резких перепадов температуры.  Материал должен полностью остыть до комнатной температуры (50/75°F) или ниже между и после отпуска. Большинство сталей необходимо выдерживать при температуре не менее двух-четырех часов для каждого отпуска. Эмпирическое правило состоит в том, чтобы выделить один час на дюйм самого толстого участка для отпуска, но ни в коем случае не менее двух часов, независимо от размера. Материал должен полностью остыть до комнатной температуры (50/75°F) или ниже между и после отпуска. Большинство сталей необходимо выдерживать при температуре не менее двух-четырех часов для каждого отпуска. Эмпирическое правило состоит в том, чтобы выделить один час на дюйм самого толстого участка для отпуска, но ни в коем случае не менее двух часов, независимо от размера. Изменение размера Процесс термообработки приводит к неизбежному увеличению размера инструментальных сталей из-за изменения их микроструктуры. Рост большинства инструментальных сталей составляет примерно от 0,0005 до 0,002 дюйма на дюйм исходной длины во время термообработки. Это несколько варьируется в зависимости от ряда теоретических и практических факторов. Большинство термообработчиков понимают, чего ожидать от типичных процессов. В некоторых случаях сочетание переменных, включая высокое содержание сплава, длительное время аустенизации или высокую температуру, слишком раннее прекращение процесса закалки, недостаточное охлаждение между отпусками или другие факторы в процессе, может вызвать некоторые из высокотемпературных структура, аустенит, чтобы сохраниться при комнатной температуре.  Другими словами, при нормальной закалке структура полностью не превращается в мартенситную. Другими словами, при нормальной закалке структура полностью не превращается в мартенситную. Это состояние остаточного аустенита обычно сопровождается неожиданной усадкой в размере и иногда меньшей способностью удерживать магнит. Это состояние часто можно исправить, просто подвергая инструменты воздействию низких температур, например, при криогенной или холодильной обработке, чтобы стимулировать завершение превращения в мартенсит. Криогенная обработка У большинства инструментальных сталей фактически образуется закаленная структура (мартенсит) во время закалки при температуре от 600°F до 200°F. Однако по разным причинам в некоторых случаях превращение в мартенсит может быть неполным даже при 125/150°F. В таких случаях часть высокотемпературной микроструктуры, аустенита, может сохраняться после обычной термической обработки. A2 и D2 являются двумя распространенными марками, которые могут содержать значительное количество (20% или более) остаточного аустенита после обычной термической обработки.  Остаточный аустенит может быть нежелательным по ряду причин. При охлаждении стали до криогенных (минусовых) температур этот остаточный аустенит может быть преобразован в мартенсит. Новообразованный мартенсит подобен исходной структуре после закалки и должен быть отпущен. Криогенные обработки должны включать закалку после замораживания. Часто замораживание может выполняться между обычно запланированными несколькими температурами. Технически криогенная обработка наиболее эффективна как неотъемлемая часть первоначальной закалки, но из-за высокого риска образования трещин, как обсуждалось в разделе «Закалка» выше, мы рекомендуем обычный отпуск материала по крайней мере один раз перед выполнением любой криогенной обработки. Остаточный аустенит может быть нежелательным по ряду причин. При охлаждении стали до криогенных (минусовых) температур этот остаточный аустенит может быть преобразован в мартенсит. Новообразованный мартенсит подобен исходной структуре после закалки и должен быть отпущен. Криогенные обработки должны включать закалку после замораживания. Часто замораживание может выполняться между обычно запланированными несколькими температурами. Технически криогенная обработка наиболее эффективна как неотъемлемая часть первоначальной закалки, но из-за высокого риска образования трещин, как обсуждалось в разделе «Закалка» выше, мы рекомендуем обычный отпуск материала по крайней мере один раз перед выполнением любой криогенной обработки. Рекомендации по оборудованию Воздействие кислорода при температурах аустенизации вызывает образование накипи и обезуглероживание поверхностей инструмента. Обезуглероживание вызывает необратимую потерю достижимой твердости на поверхности инструмента.  По этой причине требуется некоторый тип защиты поверхности во время аустенизации. Вакуумные печи, печи с регулируемой атмосферой или печи с нейтральной соляной ванной обеспечивают защиту поверхности. Если печи с нейтральной атмосферой недоступны, детали можно обернуть нержавеющей фольгой, чтобы свести к минимуму воздействие кислорода. По этой причине требуется некоторый тип защиты поверхности во время аустенизации. Вакуумные печи, печи с регулируемой атмосферой или печи с нейтральной соляной ванной обеспечивают защиту поверхности. Если печи с нейтральной атмосферой недоступны, детали можно обернуть нержавеющей фольгой, чтобы свести к минимуму воздействие кислорода. Соляные печи обычно обеспечивают самый быстрый и равномерный нагрев, но оставляют осадок, который необходимо удалить с поверхности инструмента. Термическая обработка в соляной ванне традиционно использовалась для режущих инструментов из быстрорежущей стали и часто не может использоваться для крупногабаритных инструментов или для закалки в больших объемах. Вакуумные печи обеспечивают наилучшую защиту поверхности, но обычно требуют более длительных технологических циклов. Скорость закалки может быть ограничена из-за невозможности достаточно быстрого отвода тепла от горячей детали для получения максимальной твердости. Вакуумная термообработка может привести к несколько меньшей твердости, чем в соляной ванне.  Обертывание деталей фольгой также может замедлить скорость закалки из-за небольшого изолирующего эффекта слоя фольги. Кроме того, тип фольги должен быть выбран так, чтобы выдерживать используемую температуру аустенизации. Обертывание деталей фольгой также может замедлить скорость закалки из-за небольшого изолирующего эффекта слоя фольги. Кроме того, тип фольги должен быть выбран так, чтобы выдерживать используемую температуру аустенизации. При термообработке нескольких деталей важно загружать печи так, чтобы вокруг каждой детали была четкая циркуляция. Во время аустенизации каждая деталь должна нагреваться относительно равномерно, чтобы не возникало чрезмерного времени выдержки. Чрезмерное время выдержки может снизить ударную вязкость материала. Кроме того, хорошая циркуляция вокруг инструментов способствует более быстрой закалке, что положительно сказывается на металлургических свойствах, а также способствует более равномерному охлаждению, что помогает контролировать деформацию. Рекомендуемая термообработка для конкретных инструментальных сталей подробно описана в отдельных технических паспортах. Однако на процесс термообработки могут повлиять многие практические проблемы. Заинтересованные производители инструментов должны обсудить термообработку со своими специалистами по термообработке, чтобы найти наилучший процесс, подходящий для их инструментов и областей применения.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В этом состоянии большая часть содержания сплава существует в виде карбидов сплава, рассеянных по мягкой матрице. Эти стали должны быть подвергнуты термообработке, чтобы развить их характерные свойства. Процесс термической обработки изменяет распределение сплава и превращает мягкую матрицу в твердую матрицу, способную выдерживать давление, истирание и удары, присущие формовке металла. Каждый этап цикла термообработки предназначен для выполнения определенной функции, и, подобно звеньям в цепи, конечный продукт хорош настолько, насколько хорош его самый слабый компонент. Хотя это может составлять только 10% или меньше стоимости инструмента, процесс термообработки, вероятно, является единственным наиболее важным фактором, определяющим производительность инструмента. При термообработке инструментальных сталей не существует такой вещи, как приемлемый короткий путь.

В этом состоянии большая часть содержания сплава существует в виде карбидов сплава, рассеянных по мягкой матрице. Эти стали должны быть подвергнуты термообработке, чтобы развить их характерные свойства. Процесс термической обработки изменяет распределение сплава и превращает мягкую матрицу в твердую матрицу, способную выдерживать давление, истирание и удары, присущие формовке металла. Каждый этап цикла термообработки предназначен для выполнения определенной функции, и, подобно звеньям в цепи, конечный продукт хорош настолько, насколько хорош его самый слабый компонент. Хотя это может составлять только 10% или меньше стоимости инструмента, процесс термообработки, вероятно, является единственным наиболее важным фактором, определяющим производительность инструмента. При термообработке инструментальных сталей не существует такой вещи, как приемлемый короткий путь.  Во-первых, большинство инструментальных сталей чувствительны к тепловому удару. Внезапное повышение температуры до 1500/2000°F может привести к растрескиванию инструментальной стали. Во-вторых, инструментальные стали претерпевают изменение плотности или объема, когда они превращаются из исходной отожженной микроструктуры в высокотемпературную структуру аустенита. Если это изменение объема происходит неравномерно, это может вызвать ненужную деформацию инструментов, особенно когда различия в сечении вызывают трансформацию некоторых частей инструмента до того, как другие части достигнут требуемой температуры. Инструментальные стали должны быть предварительно нагреты чуть ниже этой критической температуры превращения, а затем выдержаны достаточно долго, чтобы все поперечное сечение достигло однородной температуры. После выравнивания всей детали дальнейший нагрев до температуры аустенизации позволит материалу трансформироваться более равномерно, вызывая меньшую деформацию.

Во-первых, большинство инструментальных сталей чувствительны к тепловому удару. Внезапное повышение температуры до 1500/2000°F может привести к растрескиванию инструментальной стали. Во-вторых, инструментальные стали претерпевают изменение плотности или объема, когда они превращаются из исходной отожженной микроструктуры в высокотемпературную структуру аустенита. Если это изменение объема происходит неравномерно, это может вызвать ненужную деформацию инструментов, особенно когда различия в сечении вызывают трансформацию некоторых частей инструмента до того, как другие части достигнут требуемой температуры. Инструментальные стали должны быть предварительно нагреты чуть ниже этой критической температуры превращения, а затем выдержаны достаточно долго, чтобы все поперечное сечение достигло однородной температуры. После выравнивания всей детали дальнейший нагрев до температуры аустенизации позволит материалу трансформироваться более равномерно, вызывая меньшую деформацию.  Это содержание сплава по меньшей мере частично диффундирует в матрицу при температуре закалки или аустенизации. Фактическая используемая температура зависит главным образом от химического состава стали. Температуру можно несколько варьировать, чтобы адаптировать полученные свойства к конкретным применениям. Высокие температуры позволяют диффундировать большему количеству сплава, обеспечивая немного более высокую твердость или прочность на сжатие. При более низких температурах в матрицу диффундирует меньше сплава, и поэтому матрица становится более прочной или менее хрупкой, хотя, следовательно, ее твердость может быть ниже. Используемое время выдержки зависит от температуры. Диффузия сплава происходит быстрее при более высоких температурах, и время выдержки соответственно уменьшается.

Это содержание сплава по меньшей мере частично диффундирует в матрицу при температуре закалки или аустенизации. Фактическая используемая температура зависит главным образом от химического состава стали. Температуру можно несколько варьировать, чтобы адаптировать полученные свойства к конкретным применениям. Высокие температуры позволяют диффундировать большему количеству сплава, обеспечивая немного более высокую твердость или прочность на сжатие. При более низких температурах в матрицу диффундирует меньше сплава, и поэтому матрица становится более прочной или менее хрупкой, хотя, следовательно, ее твердость может быть ниже. Используемое время выдержки зависит от температуры. Диффузия сплава происходит быстрее при более высоких температурах, и время выдержки соответственно уменьшается.  Большие секции необходимо выдерживать дольше, чтобы позволить центру достичь температуры. время зависит от оборудования печи, размера загрузки и опыта термообработки.

Большие секции необходимо выдерживать дольше, чтобы позволить центру достичь температуры. время зависит от оборудования печи, размера загрузки и опыта термообработки.