Трохоидальное фрезерование

Трохоидальное фрезерование: самый короткий путь — не прямая

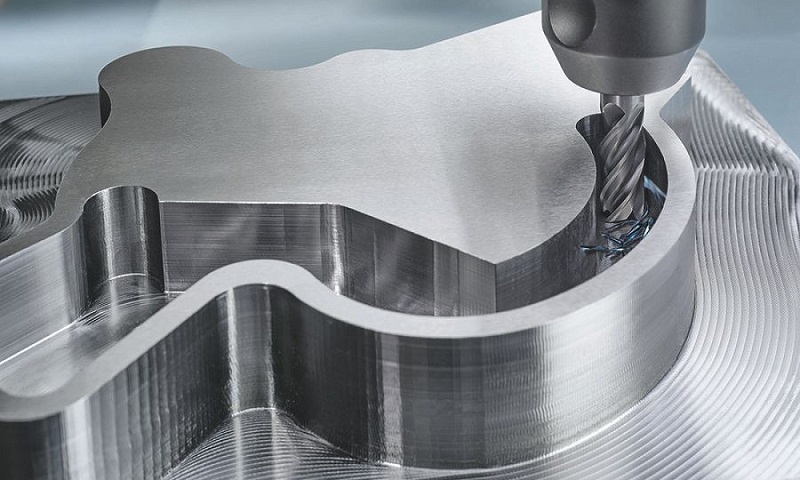

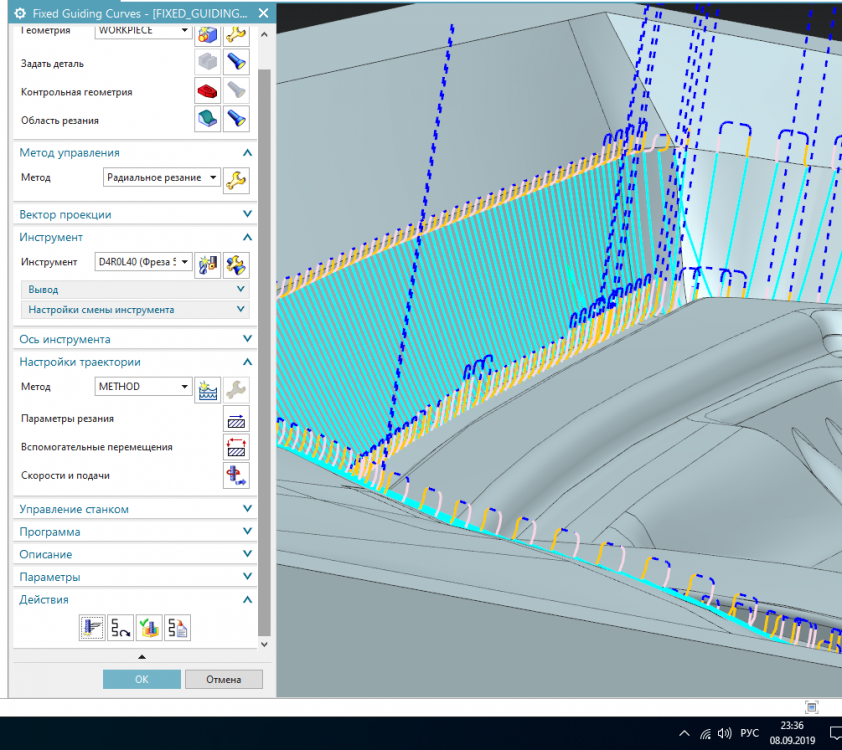

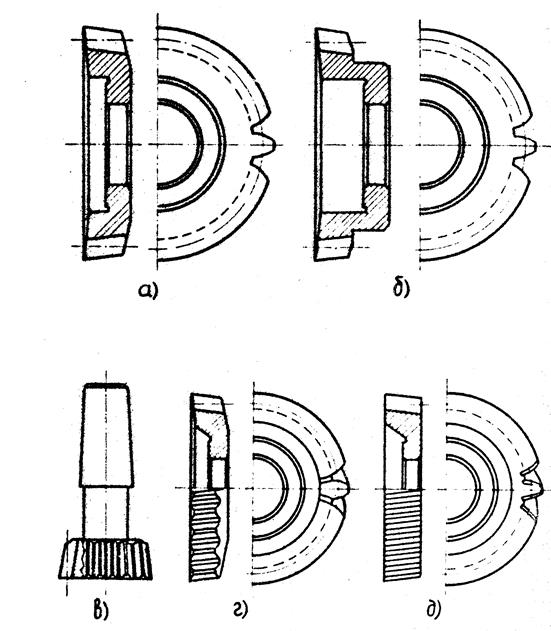

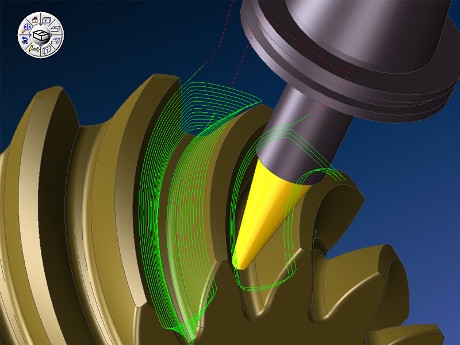

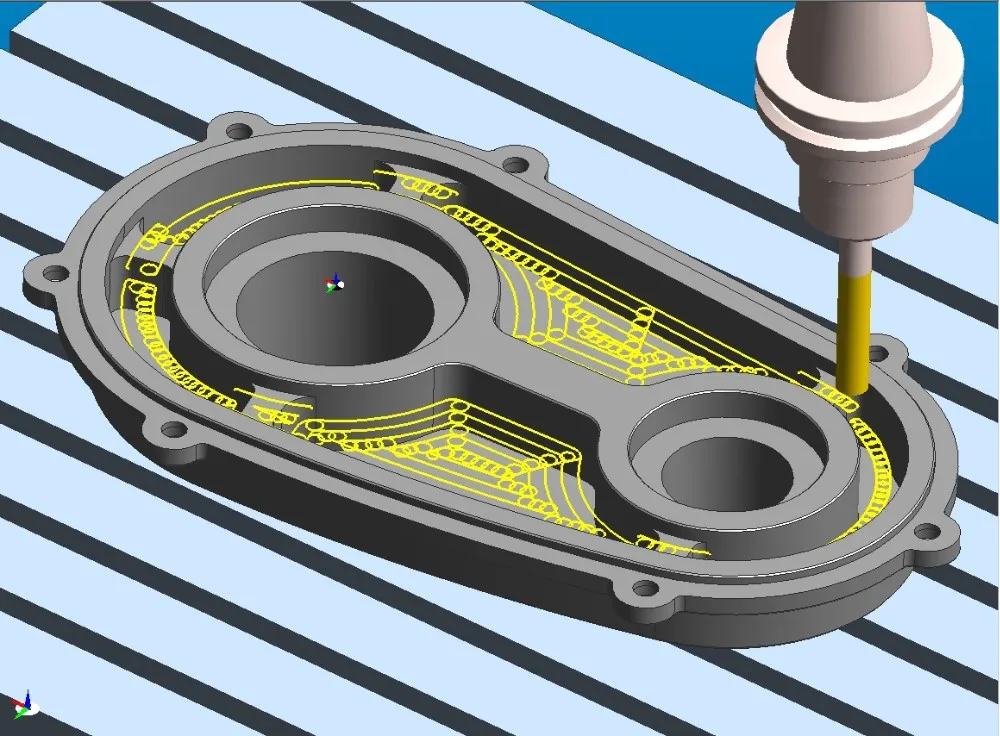

Рис 1: Циклы инструмента и рабочие условия при трохоидальном фрезерованииНекоторым инновациям нужно чуть больше времени, чтобы прижиться. Хорошим примером является трохоидальное фрезерование. Сам процесс был разработан несколько десятилетий назад, но лишь благодаря комбинации современных станков, быстродействующих систем управления и соответствующего программного обеспечения для автоматизированного программирования стало возможным оценить полный производственный потенциал этого метода.

Достоинства трохоидального фрезерования звучат многообещающе. Малая сила резания и ее равномерное распределение вдоль всей длины режущей кромки позволяют производить обработку на более высоких скоростях и значительно сократить длительность технологической операции, в то же время продлевая срок службы инструмента и повышая качество обработки. Этот метод также эффективен при обработке высокопрочных и закаленных материалов. Каким образом такое увеличение эффективности стало возможным?

Все уже не так, как раньше

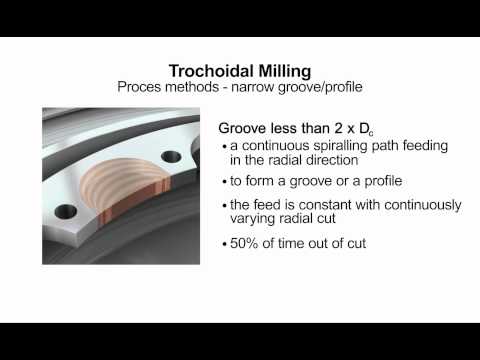

В трохоидальном фрезеровании инструмент вращается с постоянной скоростью. Однако он не выполняет линейные движения с постоянной скоростью подачи, характерные для традиционных инструментов при фрезеровании канавок и кромок, а скорее очень быстро движется по закрученным траекториям, называемым трохоидами (рис. 1). Совмещение подачи и круговых движений изменяет рабочие условия. Подача на зуб fz, ширина резания ae и угол охвата β постоянно меняются.

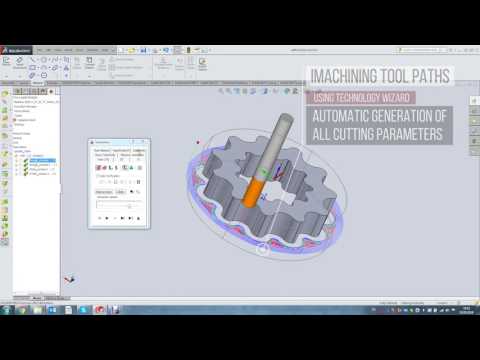

Традиционная система управления не сможет реализовать такую последовательность движений. Поэтому при работе с современным программным обеспечением для автоматизированного программирования важно найти такое сочетание указанных параметров, при котором средняя толщина стружки, и, соответственно, нагрузка на режущие пластины оставались бы все время неизменными. Это позволит избежать чрезмерной нагрузки на шпиндели и неравномерного распределения усилия, прикладываемого к режущим пластинам. Кроме того, в отличие от традиционного фрезерования, где при врезании в заготовку инструмент зачастую подвергается резкой механической нагрузке, в трохоидальном фрезеровании такой негативный эффект отсутствует.

Кроме того, в отличие от традиционного фрезерования, где при врезании в заготовку инструмент зачастую подвергается резкой механической нагрузке, в трохоидальном фрезеровании такой негативный эффект отсутствует.

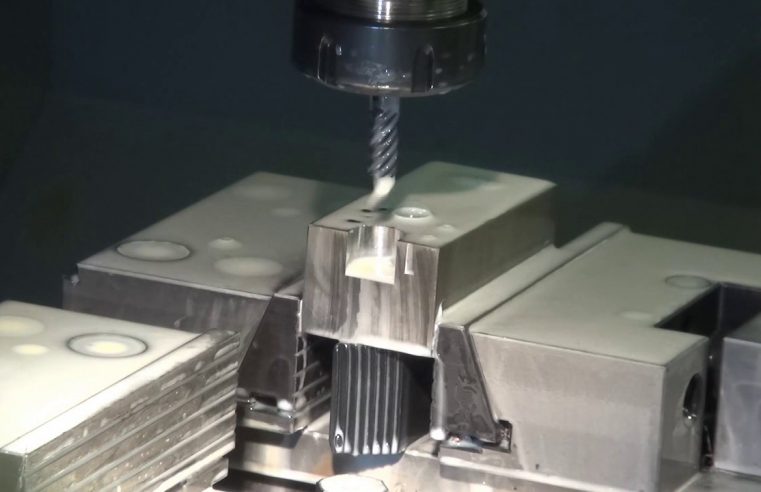

Это положительно влияет на срок службы инструмента и качество детали. Трохоидальное фрезерование также позволяет производить тонкостенные детали с высоким качеством поверхности и размерной точностью (рис. 2).

Помимо этого, трохоидальное фрезерование значительно уменьшает термическую и механическую нагрузку на режущую кромку. Это связано с тем, что чем шире угол охвата, тем больше тепла, вырабатываемого в процессе обработки, передается на кромку инструмента. При трохоидальном фрезеровании угол охвата в процессе обработки составляет от 10° до 80°, что значительно меньше угла 180°, используемого для традиционного фрезерования канавок. Причина кроется в меньшем диаметре инструмента. При фрезеровании канавки с помощью трохоидального метода диаметр инструмента должен быть на 30% меньше диаметра канавки, чтобы дать инструменту возможность совершать круговые движения. Таким образом, меньший угол охвата и, соответственно, меньшая сила резания позволяют использовать инструменты с более длинной режущей кромкой.

При фрезеровании канавки с помощью трохоидального метода диаметр инструмента должен быть на 30% меньше диаметра канавки, чтобы дать инструменту возможность совершать круговые движения. Таким образом, меньший угол охвата и, соответственно, меньшая сила резания позволяют использовать инструменты с более длинной режущей кромкой.

Это означает, что в случае необходимости деталь может быть обработана за один проход, без изменения осевой подачи. Но это в теории. А что насчет практики?

Практический тест: трохоидальное фрезерование сокращает время обработки карманов на 70%

Машиностроительное предприятие изготовляет шайбы из легированной хром-молибден-ванадиевой стали. В процессе производства в изделии выполняются карманы размером 130 x 55 x 22 мм и твердостью 48 по шкале Роквелла (рис. 3). Раньше оператор использовал режущие инструменты с индексируемыми пластинами (диаметр 20 мм).

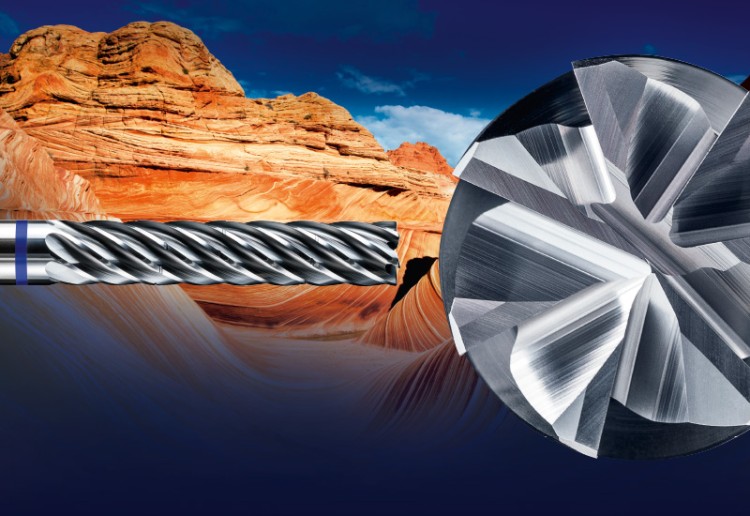

Чтобы протестировать метод трохоидального фрезерования, производитель решил использовать твердосплавную торцевую фрезу DHC HARDLINE от компании LMT Fette диаметром 12 мм, снабженную 4 режущими пластинами. Скорость резания составила 300 м/мин, а глубина резания ap – 22 мм, т.е. почти 2 x D. Максимальный угол охвата составил 24° при радиальной глубине ae = 0,5 мм.

Результат впечатляет. Время обработки сократилось с 12 до 3,7 минуты, а значит, экономия времени составила по крайней мере 70% (рис. 4). В то же время, если при традиционном фрезеровании одной пластины хватало на обработку 2 деталей, при трохоидальном фрезеровании инструмент даже после обработки 6 деталей не носил следов критического износа.

Приведенный выше пример наглядно демонстрирует потенциал трохоидального фрезерования. Этот метод доказал свою эффективность в решении большого количества задач. Осталось ответить только на один вопрос: когда вы будете готовы сменить траекторию?

Осталось ответить только на один вопрос: когда вы будете готовы сменить траекторию?

Также смотрите видео про трохоидальное фрезерование по этой ссылке.

Источник материала: перевод статьи

THE SHORTEST PATH IS … A CURVE,

LMT Tool Systems GmbH

Автор статьи:

Клеменс Мор (Clemens Mohr),

руководитель учебного центра

компании LMT Tools

Высокоскоростное трохоидальное фрезерование - Журнал «Твердый сплав»

Определение

Трохоидальное фрезерование может быть охарактеризовано как круговое фрезерование с одновременным линейным перемещением. Фреза снимает повторяемые «слои“ материала за счет последовательных спиральных проходов в радиальном направлении. Этот метод предъявляет повышенные требования к программированию и возможностям станка. Данный вид фрезерования представлен в двух видах: статическое и динамическое фрезерование.

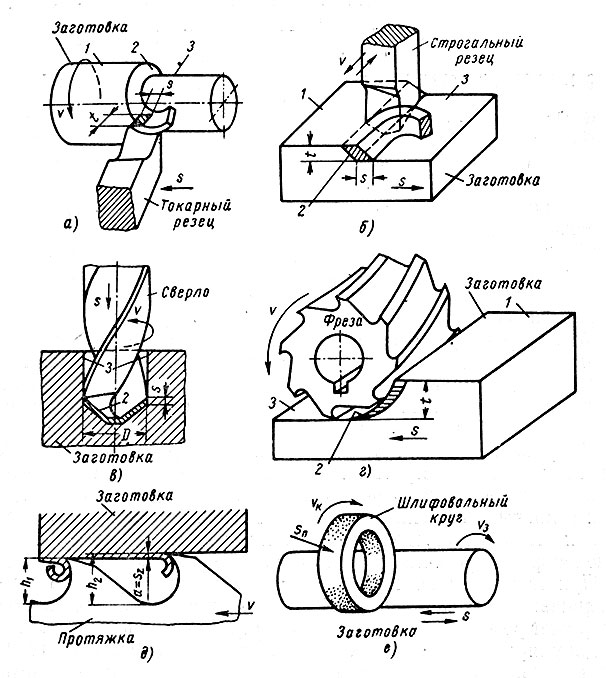

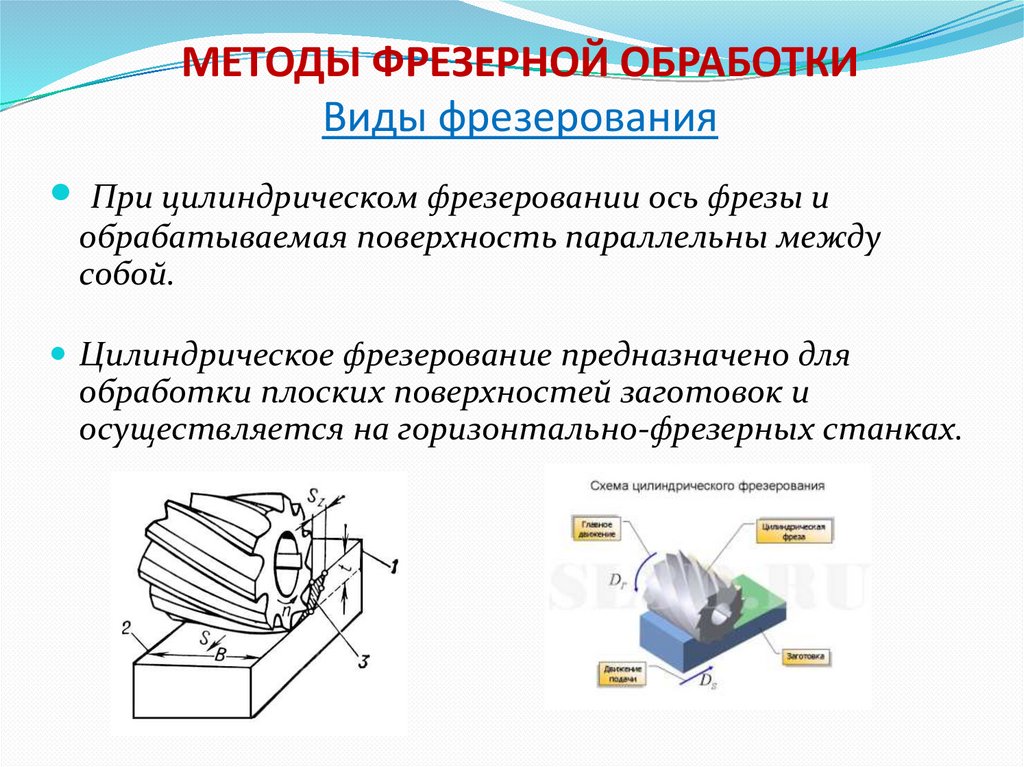

Статическое трохоидальное фрезерование целесообразно использовать при обработке пазов. Сейчас давайте вспомним традиционный метод обработки фрезой в «полный» паз.

Сейчас давайте вспомним традиционный метод обработки фрезой в «полный» паз.

Как известно из теории резания, когда ширина фрезерования будет равна диаметру фрезы, иными словами, когда фреза работает всем диаметром, то при входе в контакт зуба фрезы с заготовкой образуется толстая стружка, а на выходе – очень тонкая. Тонкая стружка отводит меньше тепла, чем толстая, поэтому большая часть выделенного тепла остается в зоне резания, то есть передается на режущую кромку. Получается фреза сначала работает попутно, затем встречно. Этот фактор значительно сокращает ресурс инструмента, и не дает возможности обработки с большой глубиной резания и подачей, особенно это касается материалов с высокой прочностью. Все эти недостатки и результат при данном методе фрезерования сведем в несколько пунктов:

Ограничения при фрезеровании в полный паз

- Обычно глубина резания не больше одного диаметра

- Попутное и встречное фрезерование

- Высокая температура инструмента и заготовки

- Плохая эвакуация стружки

- Высокие радиальные усилия резания

Это приводит к тому, что:

- Непостоянная толщина стружки

- Низкая скорость снятия металла в минуту

- Переменное качество обработанной поверхности

- Низкая стойкость инструмента

- Высокие требования к мощности и крутящему моменту главного привода станка

Теперь рассмотрим метод трохоидального фрезерования паза. Первое условие – ширина паза должна быть больше диаметра фрезы.

Первое условие – ширина паза должна быть больше диаметра фрезы.

Метод высокоскоростного фрезерования основывается на расчете толщины стружки исходя из следующих параметров:

— угла в плане и подачи на зуб

— ширины фрезерования

В результате расчетов есть некоторая зависимость между шириной фрезерования Ае и толщиной стружки Hm (при условии, что угол в плане фрезы будет равным 90⁰

100% Диаметра фрезы «полный паз»

50% Диаметра фрезы

20% Диаметра фрезы

10% Диаметра фрезы

Мы видим что при уменьшении ширины фрезерования уменьшается и толщина стружки, чтобы этого избежать и увеличить толщину стружки надо повысить подачу на зуб Fz.

Также на ширину стружки влияет угол наклона винтовой линии у монолитных концевых фрез.

То есть чем больше угол спирали, тем тоньше стружка и есть вариант повысить подачу.

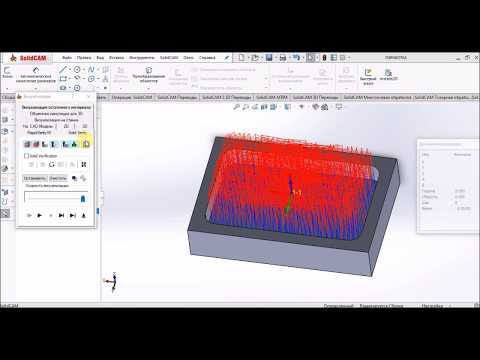

Далее увеличиваем скорость резания. При малом контакте инструмента с заготовкой (малой толщине стружки) образуется меньше тепла, т к времени в резании инструмент проводит меньше, в результате чего значительно меньше нагревается – за счет этого можно увеличить скорость резания. Зависимость ширины резания от нагрева в зоне резания представлена в таблице.

При малом контакте инструмента с заготовкой (малой толщине стружки) образуется меньше тепла, т к времени в резании инструмент проводит меньше, в результате чего значительно меньше нагревается – за счет этого можно увеличить скорость резания. Зависимость ширины резания от нагрева в зоне резания представлена в таблице.

Используя все эти преимущества в малой ширине фрезерования покажем как это применяется в статическом трохоидальном фрезеровании:

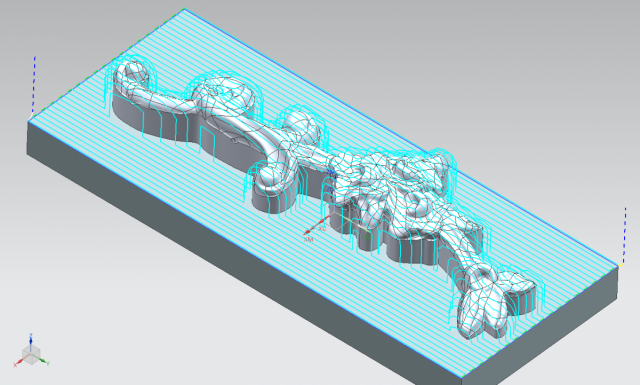

Из рисунка видно, что диаметр фрезы примерно 60-70% от общей ширины паза. Этот параметр оптимальный для того, чтобы инструмент совершал ряд круговых движений со смещением, равным параметру Ае (Ширине фрезерования). Как бы постепенно врезался в металл и выходил в воздух. На этом и основывается метод трохоидального фрезерования.

В большинстве ЧПУ системах данный метод без труда можно запрограммировать и оптимизировать превратив холостое перемещение по круговой линии в прямое перемещение, то есть траектория движения буквой D.

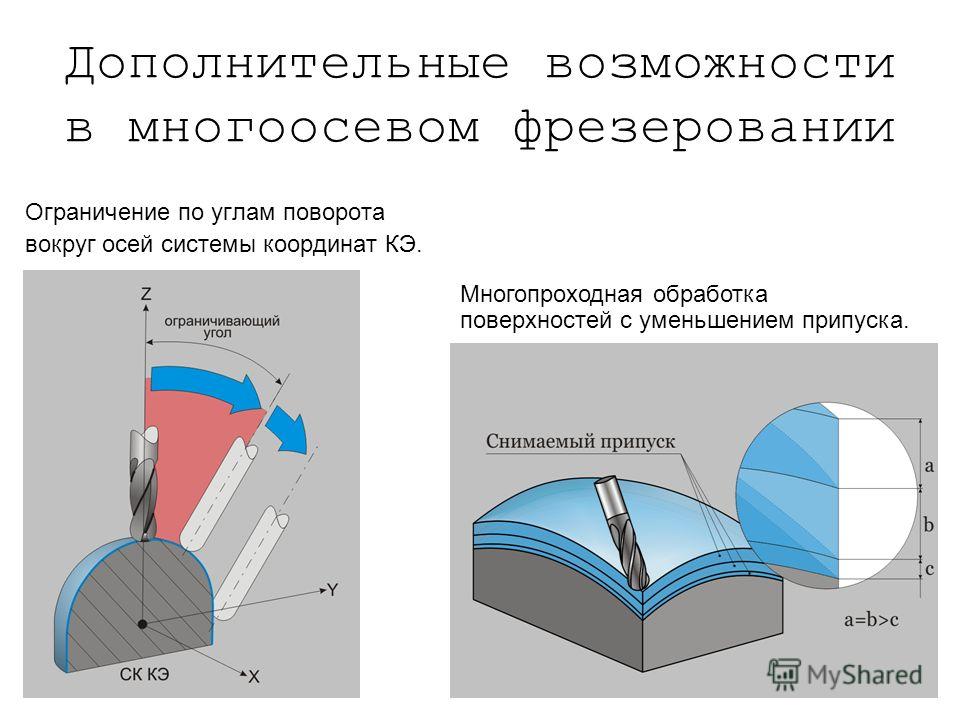

Метод динамического фрезерования также основан на малой ширине фрезерования и на малой толщине стружки, но требует более продвинутого программного обеспечения для написания управляющей программы , т.к. данным методом может обрабатываться не только паз, но и вестись обработка сложных контуров, углов, уступов, с применением элементов винтовой интерполяции.

САD/CAM система будет постоянно «следить» за толщиной стружки, трансформируя для этого траекторию движения.

Требования для статического трохоидального фрезерования:

- Динамичный станок (макс. подачу стола и скорость её изменения)

- Систему ЧПУ

- Современный инструмент (Widia серия Varimill 1, 2, 3 желательно с гидропатроном)

- Режимы резания для трохоидальной обработки

- Подачу воздуха (не допускать скапливание стружки)

Для динамического метода ко всему вышеперечисленному нужно иметь САD/CAM систему

Особенно эффективно применять метод трохоидального фрезерования при обработке жаропрочных и закаленных материалов

Какую пользу получают предприятия при применении высокоскоростного/ трохоидального фрезерования?

Быстрее обрабатывается деталь

- Возможны значительно большие скорости резания

- Возможны повышенные подачи на зуб

Экономия средств

- Повышение стойкости

- Уменьшение времени обработки партии деталей

- Использование всей длины режущей кромки (использование 100% ресурса инструмента без переточек)

- Меньше требований к мощности резания и крутящему моменту станка

Безопасность и надёжность обработки

- Постоянная толщина стружки

- Уменьшенные дуга/угол врезания (угол охвата)

- Значительно уменьшена нагрузка на режущую кромку

- Уменьшение температуры в процессе обработки

- Беспроблемная эвакуация стружки

- Меньше вреда шпинделю станка из-за сильных отклонений и пиков момента резания при традиционной обработке

О компании

Компания ООО Технический Центр «Базис» основана в 2011 году. В 2015 году был открыт дополнительный офис в городе Челябинске.

В 2015 году был открыт дополнительный офис в городе Челябинске.

Более 150 клиентов доверяют нам.

ООО Технический Центр «Базис» — предлагает технические решения в области металлообработки, оснащение производства импортным металлорежущим инструментом, изготовление специального инструмента по чертежам заказчика.

ООО Технический «Базис» является авторизованным дистрибьютором на территории УРФО (Свердловской, Курганской, Тюменской областей и ХМАО, ЯНАО) и поставляет металлорежущий инструмент следующих брендов, занимающих лидирующее положение в мире по критериям цены и качества: WIDIA, VARGUS, HANITA, KFH, SHAVIV, DC, D’ANDREA, GUHRING, TOOLGAL, STRAUSS, GERARDI.

Ссылка на сайт www.tcbazis.ru

Руководство по трохоидальному фрезерованию и фрезерованию с отслаиванием — из металла

Все аспекты высокоскоростной обработки могут оказаться настоящим испытанием для понимания. Фильтрация того, что реально, а что просто модное слово, может быть рутиной само по себе.

Так стоит ли изучать технику измельчения кожуры?

Определенно.

Фрезерование с отслаиванием — это подход, в котором используются высокие скорости подачи, малая радиальная глубина резания и большая осевая глубина резания. Он в значительной степени основан на принципе утончения стружки, используя траекторию движения инструмента, которая максимально увеличивает износ инструмента по всей длине канавки.

Трохоидальное фрезерование — это особый тип движения — круговой высокоскоростной маневр, который отлично подходит для вырезания глубоких пазов и других узких элементов. Однако при неправильном использовании это может привести к потере большого количества времени.

Хорошо, информации было довольно много. Давайте разберем это и воспользуемся несколькими диаграммами, чтобы объяснить, что происходит, как это сделать правильно и как узнать, когда ваше приложение оправдывает это.

Содержание

Принципы измельчения

Основная идея здесь заключается в использовании небольшого шага, обычно около 10% от диаметра инструмента, но с максимальной глубиной Z.

Конечно, при использовании этого метода в реальном мире вам лучше проконсультироваться с производителем режущего инструмента для получения рекомендуемых параметров резки, но эти цифры обычно довольно реалистичны.

Например, если у вас есть концевая фреза 0,500″, вы будете резать на глубину 1,0″, но с шагом 0,050″. Сравните это со стандартным подходом резки с глубиной 0,250 дюйма и шагом 70% или 0,350 дюйма.

Теперь, если мы посмотрим на область зацепления, мы сможем понять, какой съем материала мы можем получить.

При стандартном подходе к фрезерованию мы вырезаем площадь размером 0,250″ x 0,350″ или площадь 0,0875 квадратных дюймов.

Традиционная область фрезерованияПри подходе фрезерования кожура мы вырезаем область размером 0,050″ x 1,000″, или 0,050 квадратных дюймов.

Площадь фрезерования кожурыНа данный момент это не слишком впечатляет, не так ли? Фрезерование кожуры не имеет почти такого же участия, как традиционный подход.

Но есть секретный соус.

При фрезеровании с отслаиванием можно использовать так называемое утончение стружки .

Если вы посмотрите на размер чипа, который получается при таком малом радиальном зацеплении, вы поймете, что он на самом деле очень тонкий. Это означает, что вы можете увеличить скорость подачи, чтобы получить нормальную толщину стружки.

Традиционная толщина стружки для фрезерования Толщина стружки для фрезерованияВ соответствии с этими эскизами вы можете резать материал с помощью Скорость подачи выше на 70 %, а толщина стружки такая же, как и у модели «традиционная обработка».

Теперь давайте преобразуем эти предыдущие примеры из 2D-области в 3D-объем.

Для этого нам нужно добавить некоторые данные о материалах, чтобы получить реалистичные скорости подачи. Допустим, мы режем 4140 HTSR. Мы будем использовать скорость резания 400 SFM для стандартной обработки. Давайте посмотрим, как выглядит это удаление запаса.

Для обычной обработки скорость вращения составляет 3200 об/мин. Мы будем использовать скорость подачи 0,003″ на зуб, используя стандартную концевую фрезу с 4 зубьями. Это означает, что мы будем подавать фрезу со скоростью 38,4 дюйма в минуту.

Мы будем использовать скорость подачи 0,003″ на зуб, используя стандартную концевую фрезу с 4 зубьями. Это означает, что мы будем подавать фрезу со скоростью 38,4 дюйма в минуту.

Взяв тот же разрез глубиной 0,250 x шаг 0,350, наш 2D-разрез составит 0,0875 кв. дюйма. Чтобы преобразовать это в кубические дюймы в минуту, мы умножим это на нашу скорость подачи.

0,1875 квадратных дюймов x 38,4 дюймов в минуту = 3,36 кубических дюймов в минуту.

Теперь давайте сравним это с фрезерованием кожуры.

Чтобы сохранить ту же толщину стружки 0,003″ при шаге 0,050″, подачу можно увеличить до 0,0051″ на зуб. Еще одним преимуществом фрезерования кожуры является то, что число оборотов в минуту также можно увеличить.

Итак, давайте увеличим скорость вращения до 500 футов в минуту, используя стружку размером 0,0051″ на зуб. Это соответствует 4000 об/мин и скорости подачи 81,6 дюймов в минуту. Как упоминалось ранее, шаг 0,050″ и глубина резания 1,000″ работают на площади 0,050 квадратных дюймов.

0,050 квадратных дюймов x 81,6 дюймов в минуту = 4,08 кубических дюймов в минуту.

Это примерно Удаление материала на 15 % быстрее по сравнению с традиционным подходом. Но на этом преимущества шлифовального станка не заканчиваются.

Увеличение износа инструмента

Одним из существенных недостатков традиционной черновой обработки является то, что износ сконцентрирован в нижней части концевой фрезы.

Используя тот же предыдущий пример, как будет выглядеть наша концевая фреза через час работы?

Нижний 0,250″ будет изношен, а верхний 0,750″ будет совершенно новым. Не максимальное использование инструмента, не так ли? Теперь, помимо стоимости самой концевой фрезы, добавьте время простоя оператора станка, заменяющего инструмент на новую концевую фрезу. В общем, это просто неэффективный метод.

Теперь сравните это с инструментом, который используется для фрезерования кожуры. Как этот инструмент будет выглядеть через час? Вместо всего износа, сосредоточенного на 25% инструмента, износ будет равномерно распределен по всей длине канавки.

Кроме того, из-за небольшого радиального зацепления отдельные канавки фактически находятся в пропиле меньшее время. Позвольте мне проиллюстрировать.

Для традиционного примера фрезерования канавки режут на 112,89 из 360 градусов, или около 30 процентов от полного оборота. Другими словами, за каждую минуту резания отдельные канавки работают 18 секунд. В примере с фрезерованием корки канавки режут 36,87 из 360 градусов, или около 10 процентов от полного оборота. Это означает, что за каждую минуту резки отдельные канавки работают всего 6 секунд.Проще говоря, фактическое время работы канавок фрезы составляет примерно 1/3 времени при фрезеровании кожуры по сравнению с традиционным фрезерованием.

Означает ли это, что ваши фрезы служат в 3 раза дольше? Не всегда, по моему опыту. Но я стремлюсь заметно увеличить стойкость инструмента, особенно при обработке труднообрабатываемых материалов, таких как титан, инконель и хром-кобальт.

Трохоидальное фрезерование с отслаиванием

В предыдущих примерах фрезерование с отслаиванием использовалось для удаления легкодоступного материала. Но что, если вам нужно вырезать глубокую щель? Можете ли вы по-прежнему использовать принципы измельчения кожуры?

Но что, если вам нужно вырезать глубокую щель? Можете ли вы по-прежнему использовать принципы измельчения кожуры?

Определенно. Здесь на помощь приходит трохоидальное фрезерование.

Для начала давайте посмотрим, что такое трохоид.

Трохоид

Вот основная концепция трохоида:

Представьте, что вы поднимаете над головой груз на конце веревки, пока идете вперед. Это основное движение точки, вращающейся вокруг центра и движущейся вперед, называется трохоидой.

Вот иллюстрация движения:

Трохоидальное движение – точка вращается по мере продвижения центральной точки.По сути, вы получаете резное движение. Для траекторий перемещение вперед низкое, но «вращательное» движение выполняется на высоких скоростях. Это то, что удерживает давление при резке легким.

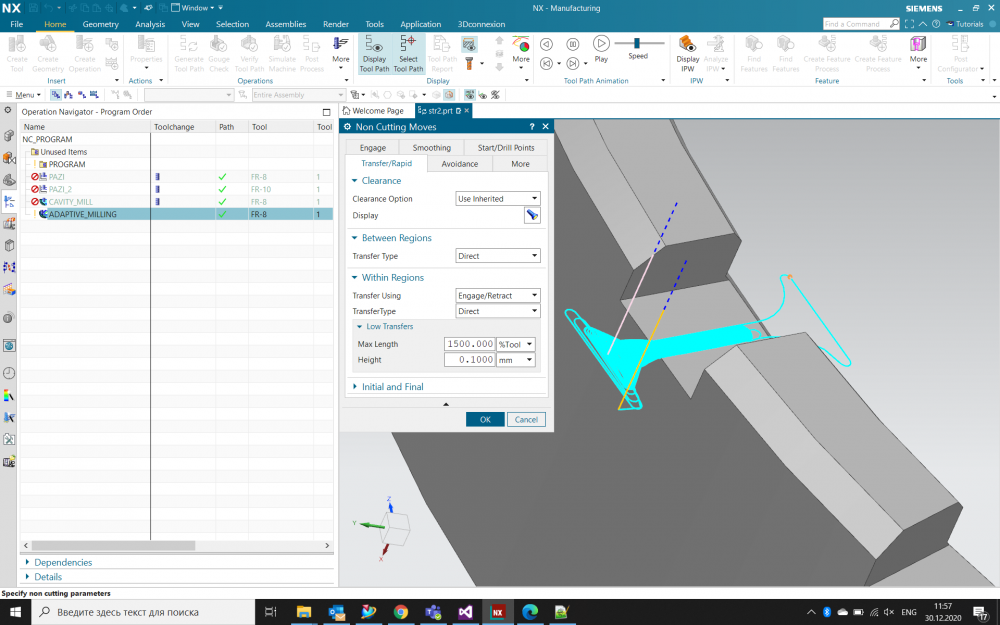

Вот пример того, как одна из этих траекторий выглядит в CAM-системе:

Трохоидальная траектория Как вы видите, быстрая подача инструмента вперед плавными движениями может поддерживать постоянное радиальное зацепление.

Удаление стружки

Трохоидальное фрезерование является действительно эффективным подходом для труднодоступных мест, где удаление стружки может быть проблемой.

При традиционном фрезеровании бывает сложно удалить толстую и тяжелую стружку из глубоких элементов, таких как карманы. Это означает, что эти стружки будут снова срезаны по мере того, как инструмент перемещается внутри элемента.

Это дополнительное неконтролируемое срезание металлической стружки не только приводит к значительному износу режущего инструмента, но и повышает нестабильность работы. Скопление стружки может неожиданно сломать фрезу пополам.

Трохоидальное фрезерование — отличный способ удаления стружки из глубоких элементов. Вместо толстой и тяжелой стружки обычного помола стружка от кожуры получается длинной, тонкой и легкой. Это означает, что давление охлаждающей жидкости или поток воздуха могут легко удалить их с заготовки.

Стружка для измельчения в кожуре тонкая и легкая

Однако стоит отметить, что щепа для измельчения в кожуре изготавливается очень быстро. Это означает, что ваша охлаждающая жидкость или давление воздуха должны быть очень надежными. Если есть какие-то сбои в доставке, дела быстро пойдут наперекосяк.

Это означает, что ваша охлаждающая жидкость или давление воздуха должны быть очень надежными. Если есть какие-то сбои в доставке, дела быстро пойдут наперекосяк.

Что требуется для трохоидального фрезерования?

Я знаю многих парней, которые пробовали это со стандартными инструментами, предназначенными для традиционной обработки. Затем, когда что-то взрывается, это (по их мнению) происходит потому, что измельчение кожуры — это уловка, которая не работает.

Уверяю вас, что это работает очень хорошо, но вы должны убедиться, что используете правильные инструменты и оборудование.

Держатели инструментов

Фрезерование с отрывом оказывает гораздо большее давление на инструмент и может стать кошмаром для вибрации. Держатель вашего инструмента должен быть действительно прочным, чтобы справиться с этим высокопроизводительным фрезерованием.

Что это значит?

Не используйте хвостовики Weldon или держатели концевых фрез с цангой ER.

Серьезно, с ними вы никогда не добьетесь хороших результатов. Они просто недостаточно крепко держат инструмент и гасят вибрацию. Даже если вы используете читер-бар 48″.

Помимо очень высоких скоростей и подач, которых можно достичь при фрезеровании зачисткой, инструменты имеют тенденцию к выдергиванию. Это связано с тем, что зубья настолько сильно ударяют по заготовке, что спираль канавок толкает фрезу вниз и из держателя инструмента. Держатели хвостовиков Weldon и цанговые патроны ER мало что могут противопоставить этому.

Мой любимый вариант для этого — гидравлический держатель инструмента хорошего качества, хотя я также добился очень хороших результатов с системами горячей посадки.

Что мне нравится в гидравлических держателях инструментов, так это их универсальность и способность гасить вибрации. У них нет тенденции звонить на определенных частотах, как это делают другие системы. А чтобы установить концевую фрезу другого диаметра, нужно всего лишь поменять втулку.

Системы термоусадочной посадки также превосходны. Усилие зажима стального корпуса после охлаждения просто безумно, поэтому инструменты, зажатые таким образом, очень жесткие. Недостатком этого является то, что вам нужна система нагрева держателей для замены концевых фрез. Это может быть довольно высокой начальной стоимостью, поэтому для магазинов нужно немного потрудиться, чтобы получить эту возможность.

Стоит обратить внимание на технологию Safe-Lock от Haimer. Это действительно удивительный способ стабилизации твердосплавных концевых фрез, делающий практически невозможным вытаскивание фрезы из держателя инструмента. Вы заметите, что с помощью такой системы вы можете гораздо сильнее нажимать на инструмент.

Несмотря на то, что Haimer является владельцем патента на эту технологию, они делают ее доступной для других производителей инструментов по лицензии, так что вы увидите, что это предлагается другими брендами.

Специализированные фрезы

Вот еще один интересный аспект измельчения кожуры: стружка всегда тонкая и тонкая.

Мы можем использовать это как преимущество при выборе фрезы. Это не совсем обязательное требование, но оно поможет вам воспользоваться преимуществами высокой производительности фрезерования кожуры.

Традиционный подход с толстыми, тяжелыми резами означал, что инструменты требовали большого пространства между канавками для удаления стружки. Этим стружкам нужно было куда-то уходить, поэтому в этих режущих инструментах нужно было предусмотреть большие зазоры, чтобы разместить их.

При фрезеровании по кожуру вам не нужен такой большой отвод стружки.

Это означает, что возможны две вещи:

- На фрезе канавки не должны быть такими глубокими, поэтому диаметр сердцевины может быть значительно больше. Это означает, что вы можете использовать гораздо более мощный инструмент и давить на него значительно сильнее.

- Вы можете использовать больше флейт. Вместо стандартной концевой фрезы с 4 зубьями многие инструменты, предназначенные для фрезерования зачистки, имеют 6 или 8 зубьев.

Уже одно это потенциально может удвоить возможную скорость подачи.

Уже одно это потенциально может удвоить возможную скорость подачи.

Теперь, рассматривая пример, который мы упоминали перед сравнением традиционного фрезерования и фрезерования, мы видим, что с помощью специализированных инструментов мы можем добиться значительно большей эффективности фрезерования кожуры.

Вот почему многие мастерские смогли удвоить съем материала, вложив средства в специализированное оборудование.

Высокоскоростные фрезы

Если у вас есть усталая, старая машина 80-х годов, вас может не слишком впечатлить ее интерпретация фрезерования кожуры.

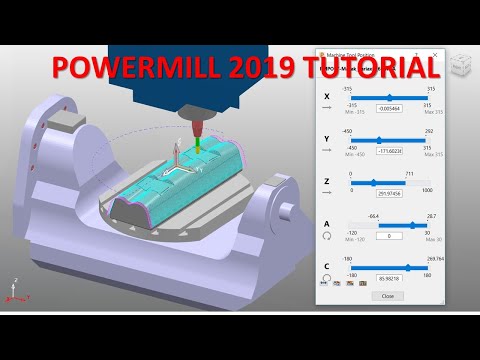

Особенно для таких вещей, как трохоидальное фрезерование, вам нужен быстрый станок. И не только максимальные скорости подачи.

Машина должна выдерживать резкое ускорение и торможение, иначе вы никогда не наберете скорость. Вы можете заметить на своем станке, что при обработке узких углов скорость подачи, отображаемая на панели управления, часто постоянно меняется, замедляясь при резких поворотах.

Ваша мельница должна иметь возможность точно выполнять небольшие быстрые движения. Для большинства машин вы можете ввести строку кода, которая изменит режимы — от режима высокой скорости до режима точной остановки и всего, что между ними. В высокоскоростном режиме он должен иметь возможность соблюдать запрограммированную траекторию без значительного отклонения.

В противном случае у вас будет много сломанных инструментов, когда ваша машина в конечном итоге промахнется и втолкнет ваш инструмент в материал на 0,080 дюйма вместо предполагаемых 0,050 дюйма.

Помимо наличия быстрых и чувствительных сервоприводов для быстрой обработки резких изменений направления, ваша машина должна быть способной мыслить.

Для высокоскоростной обработки вам могут понадобиться программы с миллионами строк кода. Если контроллер вашего станка не может считывать код достаточно быстро, то вся ваша потенциальная эффективность фрезерования кожуры будет потеряна, пока ваш станок будет пытаться определить свой следующий шаг.

Станки, которые хорошо оборудованы для высокоскоростной обработки, будут рекламировать высокую «упреждающую блокировку», часто доходящую до 10 000 блоков.

Это означает, что контроллер будет считывать 10 000 блоков перед текущим блоком, чтобы иметь возможность «спланировать» наиболее эффективный способ обработки этой траектории в пределах допустимого допуска. Если ваш станок не имеет этой возможности, то вы можете обнаружить, что ваша скорость подачи никогда не достигает того значения, которое вы запрограммировали.

Cam System

Это довольно просто. Чтобы извлечь выгоду из фрезерования кожуры, вам необходимо иметь программное обеспечение, которое на это способно.

Хорошей новостью является то, что фрезерование кожуры существует уже некоторое время, поэтому большинству приличных пакетов CAM есть что предложить.

Однако не все они созданы равными. Некоторые позволяют вам иметь более жесткий контроль, чем другие. Если вы ищете пакет CAM для своей мастерской, не торопитесь и посмотрите, насколько хороши траектории CAM и результаты постобработки.

Причина, по которой я советую обратить внимание на постпроцессор, заключается в том, что при фрезеровании кожура у вас будет много мелких движений. Вы хотите, чтобы это вычислялось точно как команды дуги (или сплайны, если на вашем станке есть контроллер Siemens) без проблем с округлением. Если вам приходится прибегать к линейным движениям G1, потому что вы продолжаете получать ошибки на контроллере машины, говорящие о проблеме со значениями G2 и G3, вы не будете счастливы в кемпинге.

Действительно, этот фактор становится все меньше и меньше по мере того, как фрезерование кожуры становится все более популярным, но все равно на него следует обращать внимание.

Когда целесообразно измельчение кожуры?

Есть причина, по которой это не единственная операция, которую вы можете выбрать в своем программном обеспечении CAM: хотя это отличное решение, его нельзя применить ко всему.

Фрезерование с отслаиванием работает лучше всего, когда вы действительно можете глубоко погрузить инструмент в материал. Другими словами, если вы играете в мелкие карманы, вам лучше использовать другую стратегию.

Другими словами, если вы играете в мелкие карманы, вам лучше использовать другую стратегию.

Прорезание пазов

Трохоидальное фрезерование часто является лучшим решением для прорезания пазов, но, опять же, это действительно зависит от геометрии элемента. Например, щель может быть настолько глубокой, что единственный разумный способ вырезать ее — это либо продольная пила, либо электроэрозионный станок. Если паз имеет ширину 0,050″ и глубину 1,000″, никакая концевая фреза вам не поможет.

Я считаю, что оптимальное место для трохоидальной обработки пазов — это максимальная глубина концевой фрезы, составляющая 50–75 % ширины паза. Другими словами, полудюймовая концевая фреза с трохоидальной траекторией станет отличным выбором для паза шириной 0,75 дюйма и глубиной 1000 дюймов.

Карманная обработка

Отличный выбор для глубоких карманов. Тонкая и легкая стружка легко удаляется из гнезда с помощью струйной струи или подачи СОЖ под высоким давлением, а скорость удаления материала очень высока, если вы можете использовать всю длину канавки.

Твердые или экзотические материалы

При черновой обработке титана я использую один из двух методов: плунжерное фрезерование или фрезерование с отрывом.

Скорость съема материала при плунжерном фрезеровании титана не имеет себе равных, но оставшиеся гребешки удалить может быть непросто. Они часто требуют избыточных получистовых операций, прежде чем вы сможете запустить свой чистовой инструмент для завершения элемента.

Фрезерование с отслаиванием, с другой стороны, часто может выполнять черновую и чистовую обработку за одну операцию. Особенно для глубоких и узких черт трудно превзойти.

Фрезерование на отслаивании отлично подходит для твердых и абразивных материалов. Так как он распределяет износ по всей длине канавки, он может быть отличным решением в тех случаях, когда часто встречаются насечки или выкрашивание. Вот некоторые материалы, для черновой обработки которых следует серьезно рассмотреть возможность использования фрезерования задиром:

- Титан

- Инконель

- Кобальт-хром

- Закаленные инструментальные стали (выше 50 Rc)

- нагартование, абразивное или закаленное.

Когда фрезерование по кожуру не имеет смысла

Если вы не можете использовать достаточную длину канавки, то фрезерование по кожуру, вероятно, не лучший вариант.

Например, если у вас неглубокая канавка — скажем, 0,750″ в ширину и 0,375″ в глубину — вам лучше пойти традиционным путем — использовать концевую фрезу 3/4″ и закопать ее.

Если речь идет о экзотическом или закаленном материале, фрезерование на корке может иметь смысл, даже если вы не можете использовать большую длину канавки. Иногда решение состоит в том, чтобы просто использовать резак меньшего размера. Или рассмотрите другие стратегии, такие как резка с высокой подачей (малая глубина Z, шаг на полную ширину фрезы и 9 шагов).0124 очень высокая подача).

В конце концов, вы почувствуете это, как только немного попробуете. Может быть, попробовать запрограммировать траектории несколькими разными способами и посмотреть, какой из них может обеспечить наилучшее время цикла. Просто убедитесь, что условия обработки правильно установлены для каждой стратегии — не используйте стандартные скорости подачи для фрезерования зачистки.

Вот и все, вы готовы окунуться в мир измельчения кожуры.

Есть ли у вас какие-либо советы и рекомендации по высокоскоростной обработке? Или у вас есть вопросы о фрезеровании кожуры? Поделитесь ими в комментариях ниже!

Подачи и скорости трохоидального фрезерования

На днях клиент спросил меня, как рассчитать подачи и скорости для трохоидального фрезерования с помощью калькулятора G-Wizard Calculator. G-Wizard — идеальный инструмент для определения этих подач и скоростей, но прежде всего, что такое трохоидальное фрезерование?

Трохоидальное фрезерование — это метод высокоскоростной обработки (HSM), при котором инструмент перемещается в форме, называемой «трохоид». Ссылка показывает происхождение того, что такое трохоид, но вот типичная трохоидальная траектория:

Использование трохоидального фрезерования для прорезания паза…

Идея заключается в том, что каждый рез представляет собой дугу окружности, а не движение вниз по пазу по прямой линии. Преимущество трохоидального фрезерования заключается в том, что оно сохраняет постоянную нагрузку на фрезу, поэтому вы можете работать с более высокими подачами и скоростями. Некоторые трохоидальные траектории создают траекторию в форме буквы «D» и не делают полный круг каждый раз, что может быть быстрее, чем полные круги.

Преимущество трохоидального фрезерования заключается в том, что оно сохраняет постоянную нагрузку на фрезу, поэтому вы можете работать с более высокими подачами и скоростями. Некоторые трохоидальные траектории создают траекторию в форме буквы «D» и не делают полный круг каждый раз, что может быть быстрее, чем полные круги.

Вот что мы подразумеваем под постоянной нагрузкой на фрезу. Нагрузка определяется тем, какая часть окружности фрезы задействована в резке, также называемой «угол зацепления». Траектории с постоянной нагрузкой имеют постоянные углы зацепления. Обычные траектории имеют гораздо более высокие нагрузки в углах. Вы можете увидеть это графически на этой иллюстрации:

Посмотрите, как резко увеличивается зацепление по мере того, как фреза входит в угол…

Хотя некоторые называют все траектории постоянного зацепления HSM «трохоидальными», этот термин конкретно относится к траекториям, которые следуют спирали, показанной на первой диаграмме. Таким образом, трохоидальное фрезерование чаще всего используется для вырезания пазов.

Как и все траектории в стиле HSM, постоянная нагрузка означает, что мы можем использовать более высокие подачи и скорости. Но один недостаток трохоидального фрезерования, о котором некоторые беспокоятся, заключается в том, что все это движение приводит к гораздо большему износу шарико-винтовых пар и направляющих станка с ЧПУ, особенно если учесть гораздо более быстрые подачи и скорости.

В конце концов, с трохоидальной траекторией связано много движений, но движение может быть быстрее, чем с обычной траекторией. Преимущество обычно составляет 20% или более сокращения продолжительности цикла, но самое большое преимущество заключается в увеличении срока службы инструмента. Преимущество срока службы инструмента еще лучше для таких твердых материалов, как титан.

Сложные ситуации: микрообработка, твердые материалы и нестабильная заготовка

Трохоидальное фрезерование часто наиболее полезно для сложных ситуаций обработки, таких как микрообработка, твердые материалы и нестабильная заготовка. Мы уже упоминали преимущества стойкости инструмента для твердых материалов.

Мы уже упоминали преимущества стойкости инструмента для твердых материалов.

Как и все траектории HSM, трохоидальное фрезерование уменьшит пики силы резания из-за наезда на углы. Поэтому он может быть полезен для микрообработки, где такие шипы часто легко ломают мелкие инструменты. Однако есть компромисс. Вы используете инструмент меньшего диаметра для фрезерования паза с помощью трохоидального фрезерования. Инструменты меньшего диаметра более тонкие. Возможно, будет более выгодно пропустить трохоидальное фрезерование канавки и просто использовать фрезу большего диаметра, чтобы сделать канавку за несколько проходов.

Как насчет нестабильного крепления? Под этим я подразумеваю случаи, когда усилия резания должны быть снижены из-за тонких стенок, вибрации или невозможности достаточно крепко зажать и удерживать заготовку. Трохоидальное фрезерование создает более низкие силы резания при заданной скорости съема материала, поэтому оно идеально подходит для таких ситуаций.

В действительно экстремальных случаях, когда мы должны уменьшить силы резания за счет скорости съема материала, мы обнаружили, что можем уменьшить силу резания на целых 60%, сохраняя при этом скорость съема материала в пределах 20% по сравнению с обычными методами фрезерования. Это может быть исключительным преимуществом в сложной ситуации обработки, такой как обработка тонких стенок или очень глубоких карманов инструментами малого диаметра.

Это может быть исключительным преимуществом в сложной ситуации обработки, такой как обработка тонких стенок или очень глубоких карманов инструментами малого диаметра.

Максимальный диаметр фрезы для данной канавки

Чтобы обеспечить достаточное пространство для трохоидального фрезерования, рекомендуется, чтобы диаметр фрезы не превышал 70% ширины канавки.

Подачи и скорости трохоидального фрезерования

Теперь, как мы можем использовать калькулятор G-Wizard, чтобы вычислить подачи и скорости для такой траектории?

На самом деле все очень просто. Вот один из них:

Подачи и скорости для операции трохоидального фрезерования для обработки паза…

Сначала вы настраиваете станок, материал и инструмент. Мы режем мягкую сталь 1/2-дюймовой концевой фрезой из твердого сплава с 4 зубьями.

Далее вам нужно указать условия резки. Мы делаем прорезь глубиной 1/2 дюйма, поэтому я выбрал полную глубину выреза 1/2 дюйма. Наша ширина реза или шаг важны, потому что они определяют, насколько мы можем ускориться благодаря высокоскоростной обработке. Чем меньше инструмента в резе из-за меньшего шага, тем быстрее мы можем двигаться. Но есть компромисс. Если вы сделаете шаг слишком маленьким, фреза будет вращаться в материале с невероятной скоростью, но не сделает все так много, и MRR упадет. Большинство специалистов предлагают 10-30% диаметра инструмента в качестве хорошей отправной точки. Вы можете возиться с ним оттуда, следя за MRR, пока не найдете значение, которое соответствует вашим потребностям. Для этого примера я выбрал шаг 30% или 0,150″.

Наша ширина реза или шаг важны, потому что они определяют, насколько мы можем ускориться благодаря высокоскоростной обработке. Чем меньше инструмента в резе из-за меньшего шага, тем быстрее мы можем двигаться. Но есть компромисс. Если вы сделаете шаг слишком маленьким, фреза будет вращаться в материале с невероятной скоростью, но не сделает все так много, и MRR упадет. Большинство специалистов предлагают 10-30% диаметра инструмента в качестве хорошей отправной точки. Вы можете возиться с ним оттуда, следя за MRR, пока не найдете значение, которое соответствует вашим потребностям. Для этого примера я выбрал шаг 30% или 0,150″.

Итак, последний шаг — включить функцию HSM Feeds and Speeds в G-Wizard. Просто установите флажок «Использовать каналы и скорости HSM», и ваши каналы и скорости будут обновлены. Мы видим коэффициент RPM и коэффициент подачи, каждый из которых близок к 2. Это означает, что, поскольку мы можем гарантировать, что это траектория инструмента HSM, которая будет поддерживать постоянный TEA, и RPM, и скорость подачи могут быть увеличены почти до 2. раза выше обычных скоростей подачи.

раза выше обычных скоростей подачи.

Вау! Эти траектории HSM движутся прямо вперед, не так ли? Чтобы узнать больше о подачах и скоростях для обработки HSM, ознакомьтесь с нашей главой «Учебное пособие по подачам и скоростям», посвященной HSM. В этом случае мы получаем MRR 5,2 кубических дюйма материала в минуту и потребляем около 3,5 лошадиных сил на рез.

Хотите рассчитать свои собственные подачи и скорости HSM? К сожалению, для этого не существует хороших формул скорости резания. Вы действительно хотите, чтобы такой инструмент, как G-Wizard, использовал эти методы.

Как насчет еще большей и простой оптимизации трохоидального фрезерования?

Это обычный расчет подачи и скорости трохоидального фрезерования, но G-Wizard может сделать эту работу еще лучше, используя функцию «Оптимизатор резания». Идея «Оптимизатора резания» состоит в том, чтобы найти максимальную ширину резания (или глубину резания, или скорость подачи, это универсально), которую можно использовать без слишком большого отклонения инструмента. Эта функция уникальна для G-Wizard, вы не можете получить ее где-либо еще, и она, безусловно, мощная.

Эта функция уникальна для G-Wizard, вы не можете получить ее где-либо еще, и она, безусловно, мощная.

Примечание : Вот полная статья о том, как оптимизировать глубину резания и шаг для фрезерной обработки с ЧПУ .

В то время как многие авторитеты говорят вам, как я упоминал, использовать 10-30% диаметра для шага, посмотрите, что происходит, когда мы используем оптимизатор реза, чтобы максимизировать наш шаг:

Мы увеличили ширину реза до 0,4375 , что составляет 87,5% диаметра. В результате скорость съема материала теперь составляет 7,4928, и мы используем около 5,5 лошадиных сил шпинделя.

Почему этот гораздо более высокий шаг превышает рекомендуемые 10-30% значений шага?

Вот в чем дело:

Мы можем работать быстрее с траекторией HSM, потому что мы не врезаемся в какие-либо углы, которые могут ударить инструмент. Но это мало что говорит о шагах. Роль уменьшенного шага двояка. Во-первых, он открывает канавки фрезы, чтобы стружка могла выбрасываться из реза в радиальном направлении — ее не нужно уносить вверх и наружу по спирали.