Виды пазов

15.1. Основные виды пазов и способы их обработки

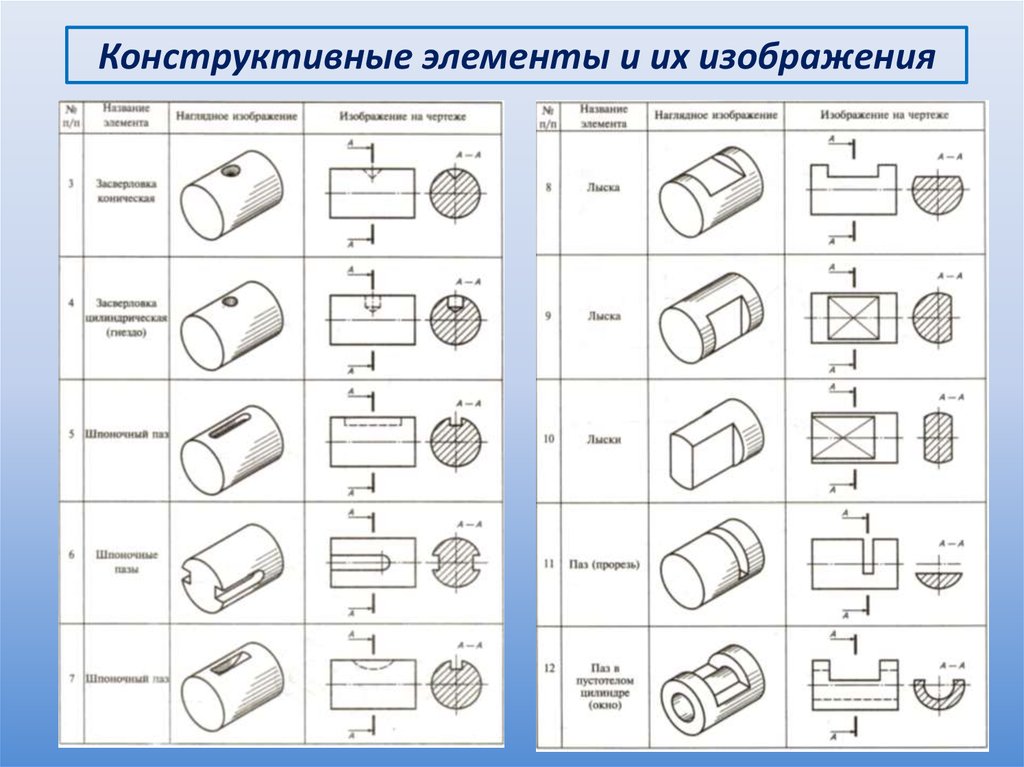

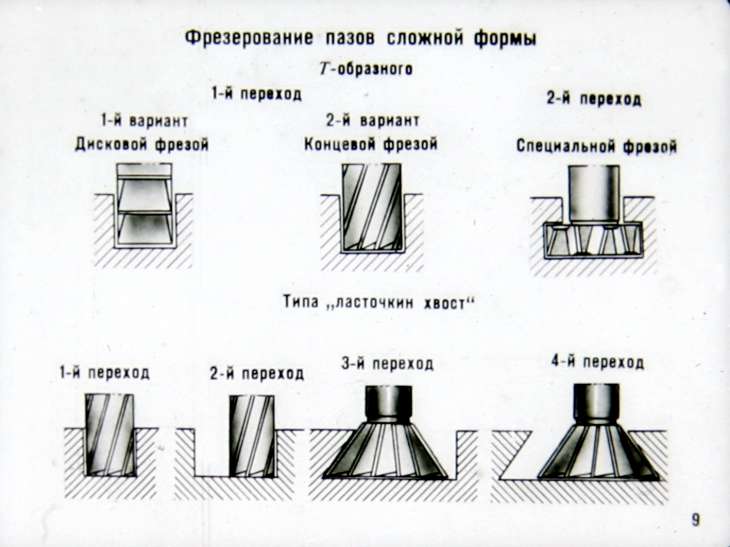

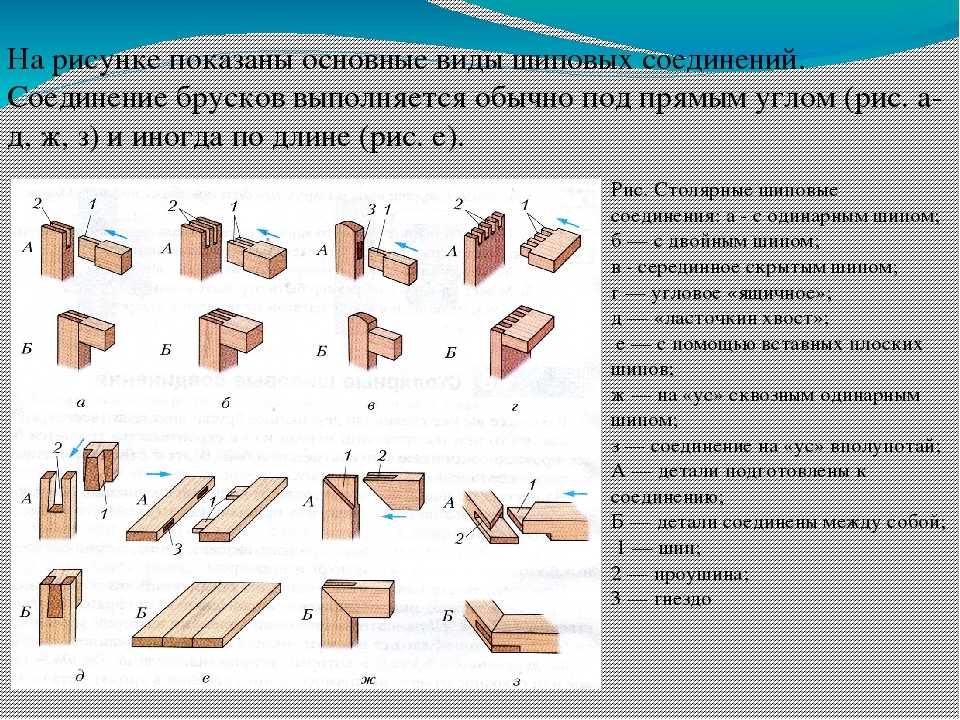

Пазы могут быть шпоночные, шлицевые, прямоугольные, Т-образные, типа "ласточкин хвост". Основными методами получения пазов является фрезерование и протягивание. Реже используют строгание и долбление.

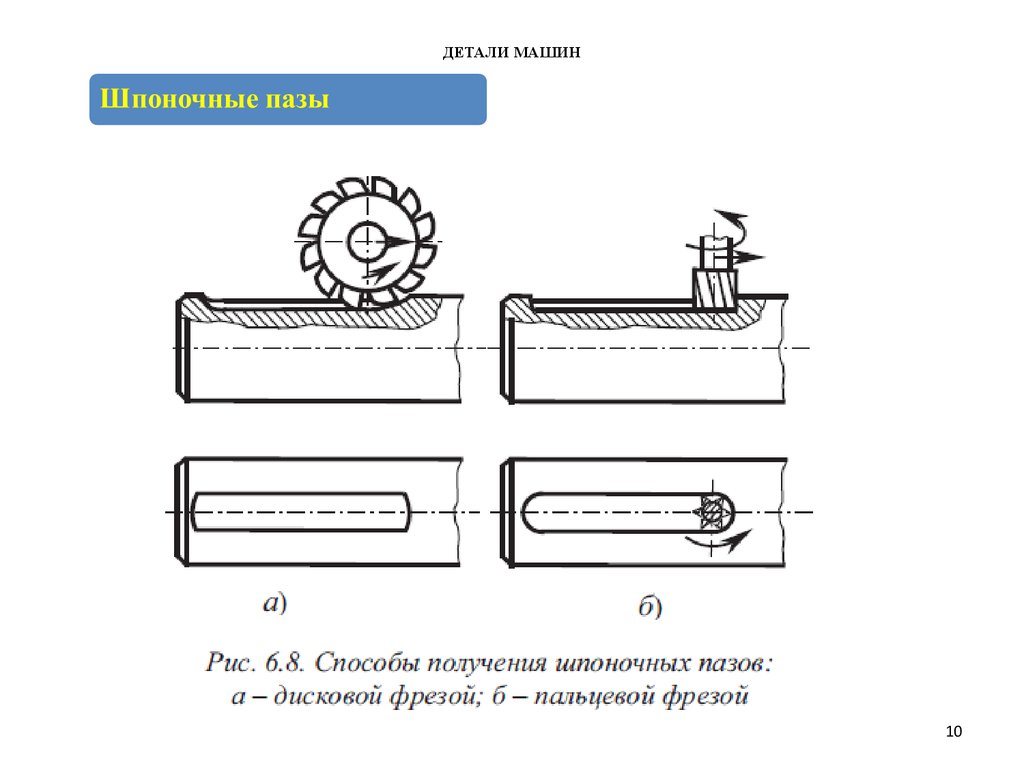

15.2. Обработка шпоночных пазов

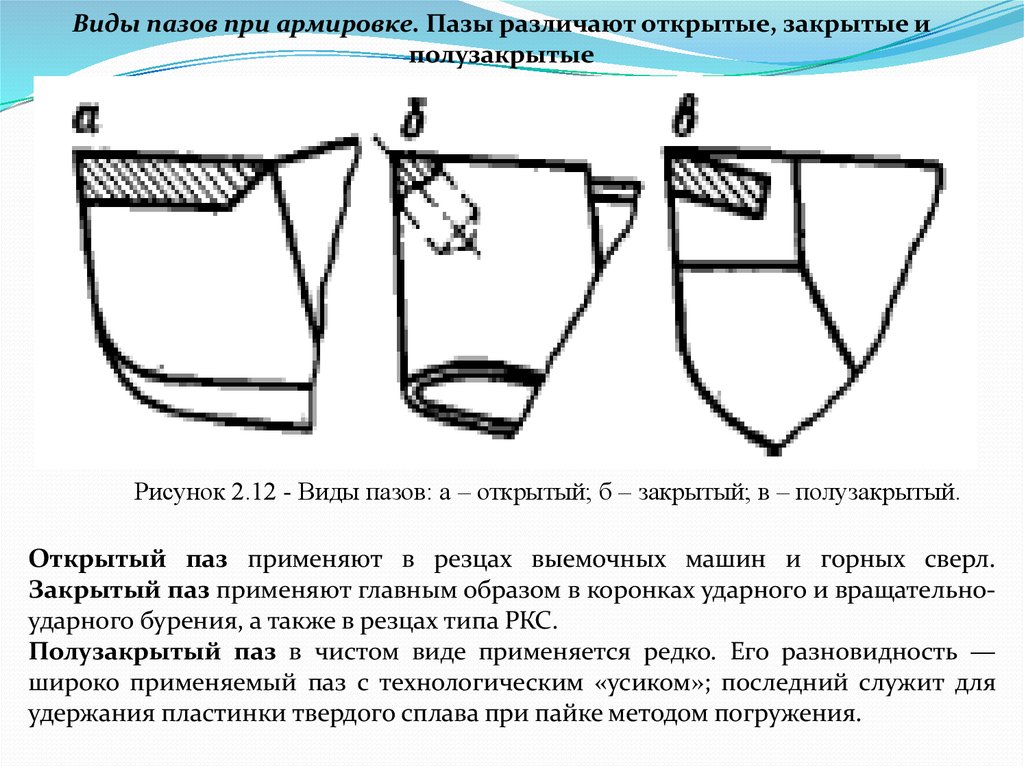

Шпоночные пазы изготовляются для призматических и сегментных шпонок. Шпоночные канавки для призматических шпонок могут быть закрытыми с двух сторон (глухие), закрытыми с одной стороны и сквозными.

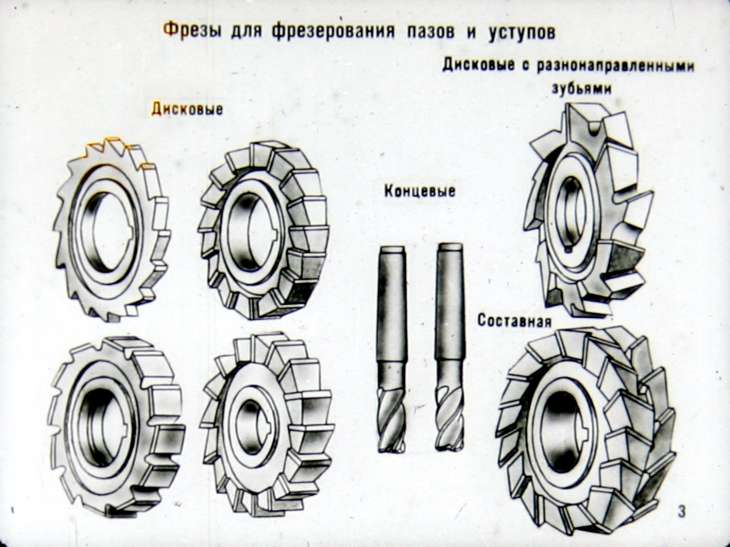

Шпоночные канавки на валах выполняются фрезерованием дисковыми или концевыми (пальцевыми) фрезами на горизонтально- или вертикально-фрезерных станках общего назначения или специальных шпоночно-фрезерных станках.

123

Открытые пазы под призматические шпонки и пазы под сегментные шпонки обрабатывают дисковой фрезой, а закрытые пазы под призматические шпонки получают концевыми фрезами.

При фрезеровании концевой фрезой возможна обработка за один проход, когда фреза при вертикальной подаче проходит на полную глубину канавки, а затем включается продольная подача для фрезерования канавки на полную длину. В этом случае возможны неточности размера по ширине канавки, так как фреза работает в основном периферической частью и идет ее интенсивный износ.

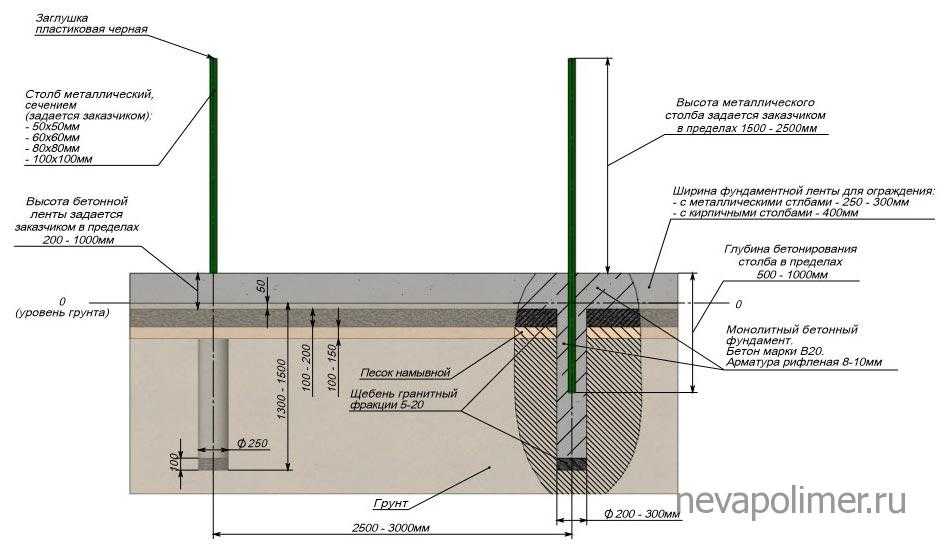

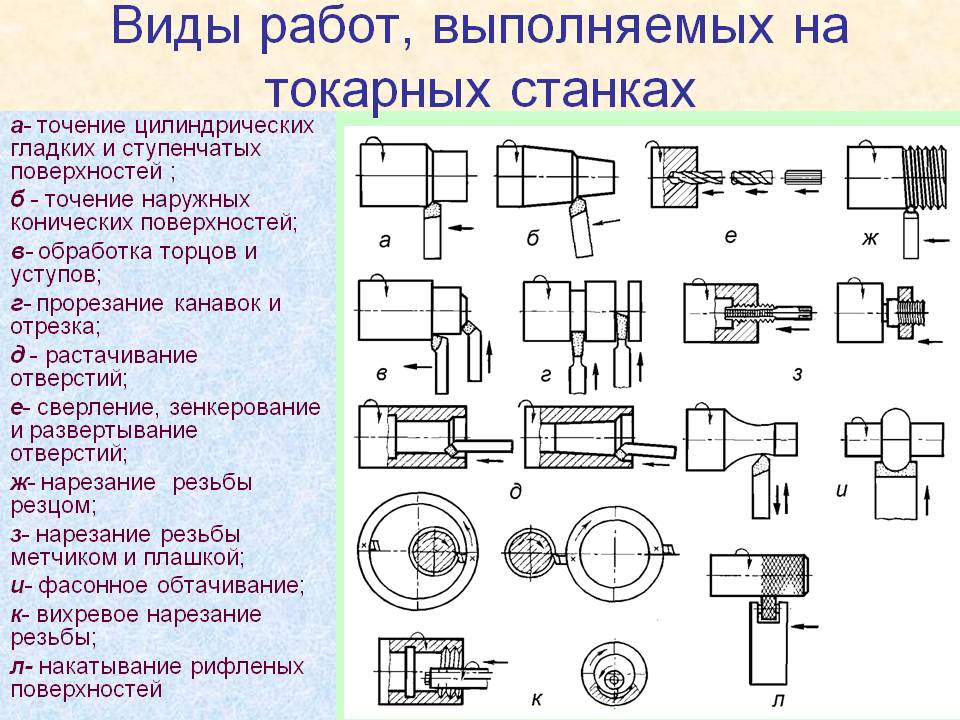

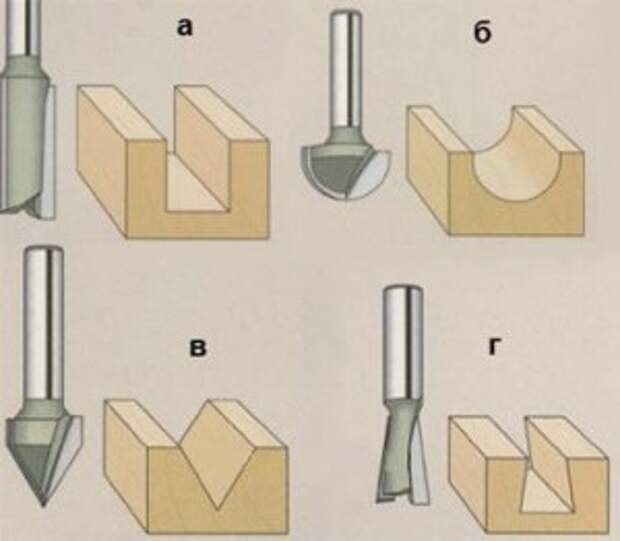

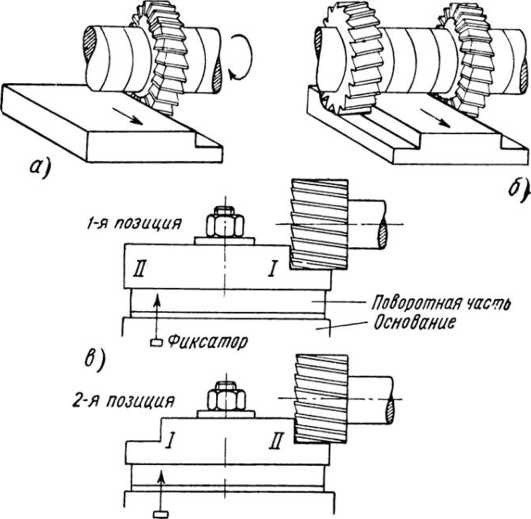

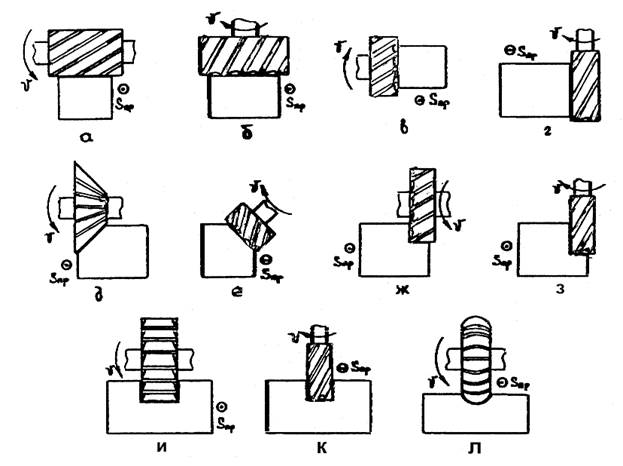

Рис.15.1. Методы фрезерования шпоночных канавок валов

а – дисковой фрезой с продольной подачей; б – концевой фрезой с продольной подачей; в – концевой фрезой с маятниковой подачей; г – дисковой фрезой с вертикальной подачей

Наиболее рациональным является метод получения точных шпоночных канавок концевой фрезой с маятниковой подачей. При этом способе фреза врезается на 0,1-0,3 мм и фрезерует канавку на всю длину, после чего опять врезается на ту же глубину и фрезерует канавку на всю длину в обратном направлении. Отсюда и название метода – "маятниковая подача".

Шпоночные пазы в отверстиях втулок обрабатывают в единичном и мелкосерийном производствах долблением, а в крупносерийном – протягиванием.

124

1 – заготовка; 2 – протяжка; 3 – прокладка; 4 – направляющий палец Рис. 15.2. Обработка шпоночной канавки в отверстии протягиванием

15.2. Обработка шпоночной канавки в отверстии протягиванием

При протягивании заготовка 1 насаживается на направляющий палец 4, внутри которого имеется паз для направления протяжки 2. Когда канавка протягивается за 2-3 прохода, под протяжку помещают прокладку 3.

15.3. Обработка шлицевых поверхностей

Шлицевые соединения применяют для посадок с натягом или зазором деталей различного назначения (зубчатых колес, шкивов, втулок и др.) на валах. По сравнению со шпоночными шлицевые соединения имеют ряд преимуществ: лучшее центрирование и направление, более высокая прочность.

Применяют прямоугольную, эвольвентную и треугольную форму шлицев. Наибольшее применение находят прямоугольные шлицевые соединения. Центрирование шлицевого вала и втулки осуществляют тремя способами: по боковым поверхностям шлицев, по внутреннему диаметру и по наружному диаметру.

Рис.15.3. Виды шлицевых соединений а – прямоугольные; б – эвольвентные; в – треугольные

125

Шлицевые поверхности на валах получают в основном фрезерованием. Реже применяют строгание и накатывание.

Реже применяют строгание и накатывание.

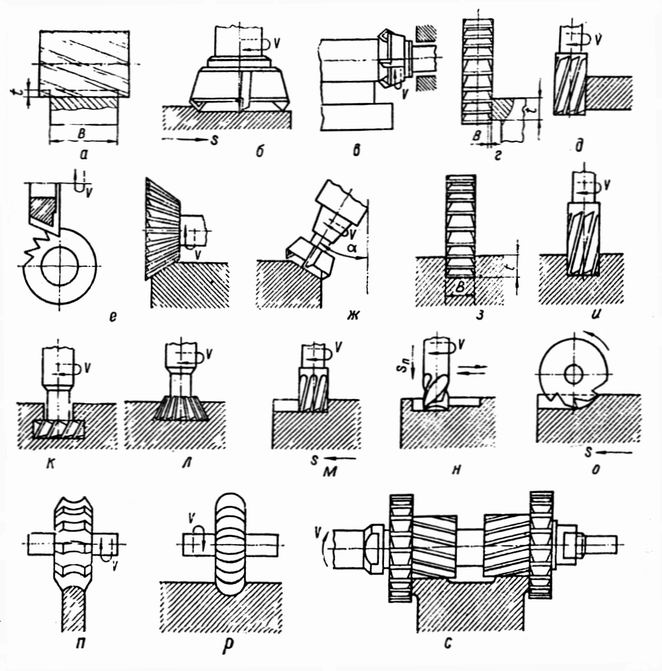

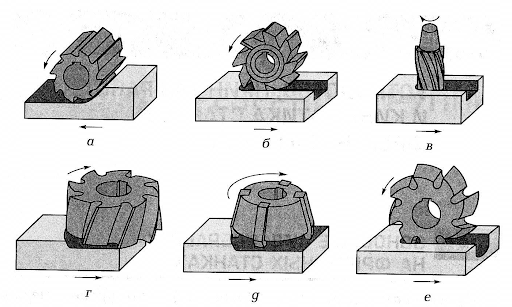

Фрезерование пазов осуществляют дисковыми или специальными фрезами, но более точным и производительным методом является фрезерование червячной фрезой методом обкатки.

Рис.15.4. Способы фрезерования шлицев валов

а – шлицевой дисковой фрезой; б – двумя фрезами; в – двумя фасонными фрезами; г – шли-цевой червячной фрезой

В зависимости от способа центрирования требуется обработка шлифованием наружного или внутреннего диаметра и боковых поверхностей шлицев. Шлифование наружного диаметра осуществляется на обычных круглошлифо-вальных станках.

Рис.15.5. Шлифование шлицев валов а – фасонным кругом; б – в две операции; в – тремя кругами

126

При центрировании по внутреннему диаметру наиболее производителен метод шлифования фасонным кругом или одновременное шлифование несколькими кругами.

Рис.15.6. Протягивание шлицев двумя блочными протяжками

Обработка шлицевых отверстий осуществляется протягиванием. После протягивания получается достаточная точность и шероховатость поверхности и шлифование не требуется. Только после термообработки при центрировании по внутреннему диаметру шлифуется внутренняя поверхность шлицев.

1 – корпус; 2 – накатной ролик; 3 – обрабатываемая деталь; 4 – сегмент Рис.15.7. Накатывание шлицев накатной головкой

Накатывание шлицев без нагрева осуществляется роликами, имеющими профиль впадины шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах 4 массивного корпуса 1 накатной головки. При передвижении головки по детали 3 свободно вращающиеся ролики 3, вдавливаясь в поверхность вала, образуют на ней шлицы. Все шлицы накатываются одновременно.

127

Для протягивания сквозных шлицев на валах применяют специальные протяжки с профилем впадины. Каждый шлиц протягивается поочередно с применением делительного устройства на горизонтально-протяжных станках.

Каждый шлиц протягивается поочередно с применением делительного устройства на горизонтально-протяжных станках.

При помощи специального приспособления, выводящего протяжку из зацепления со шлицем в конце рабочего хода (например, копира), можно протягивать и несквозные шлицы (рис.15.6).

Фрезерование уступов и пазов — РИНКОМ

Фрезерование уступов и пазов — РИНКОМСкрыть уведомление

Внимание! Мы не работаем в праздничные дни с 31 декабря 2022 по 8 января 2023. Все заявки будут обработаны 9 января.

Главная

Статьи

Фрезерование уступов и пазов Фрезерование уступов и пазов

4 октября 2022

Гирин Кирилл

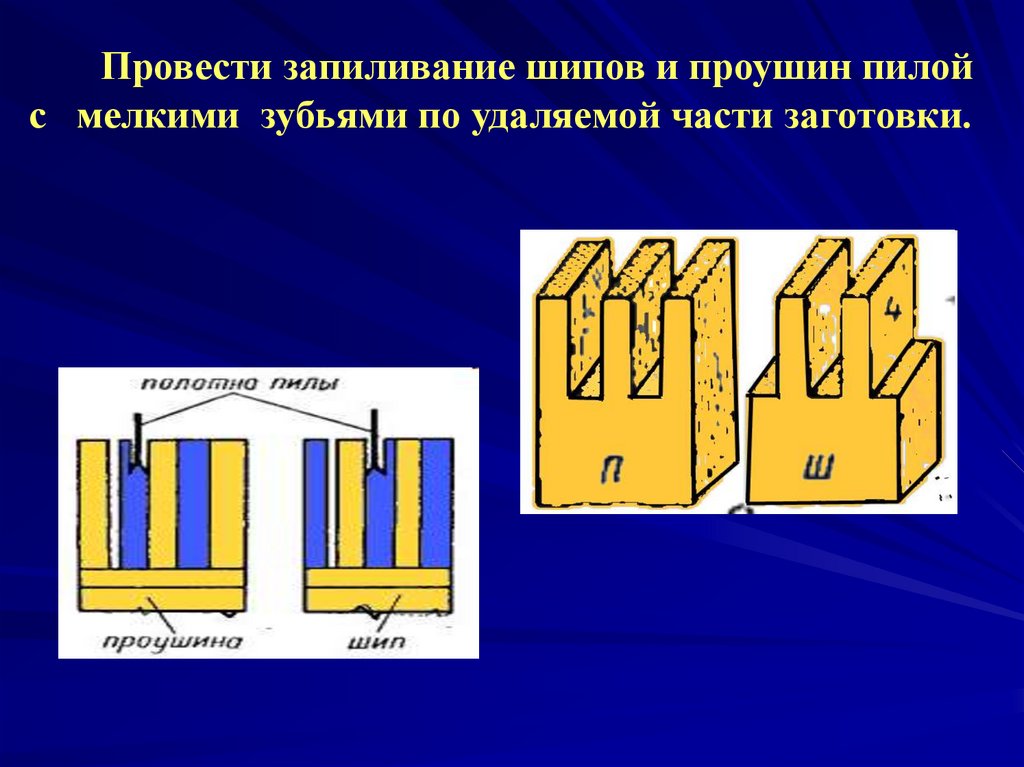

Фрезерование пазов и уступов предполагает выполнение комплексных операций по одновременной обработке нескольких поверхностей. Действия осуществляются с использованием профильных фрез, обеспечивают подготовку технологических выступов и проемов для последующего соединения деталей.

фрезы

В материале:

- Обработка уступов

- Подготовка неглубоких уступов

- Подготовка глубоких уступов

- Обработка кромок

- Работа с тонкостенными заготовками

- Обработка пазов

- Отличие шлицев и пазов

- Применяемые фрезы

- Особенности концевых фрез

- Особенности трехсторонних фрез

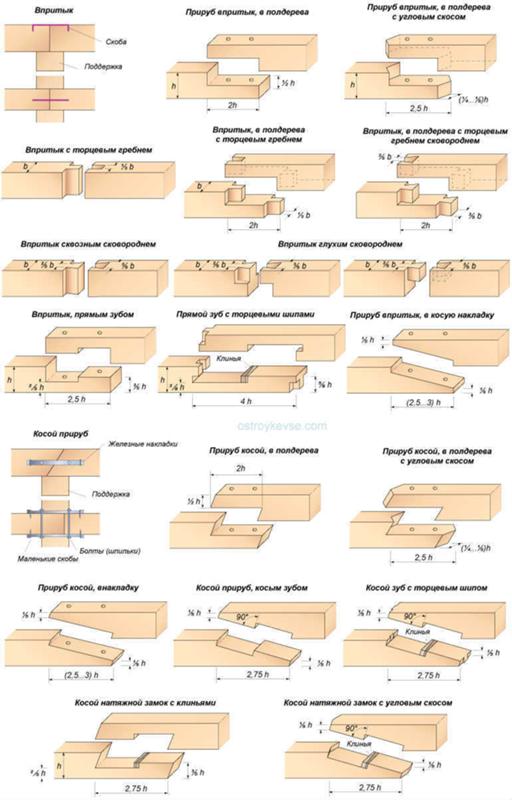

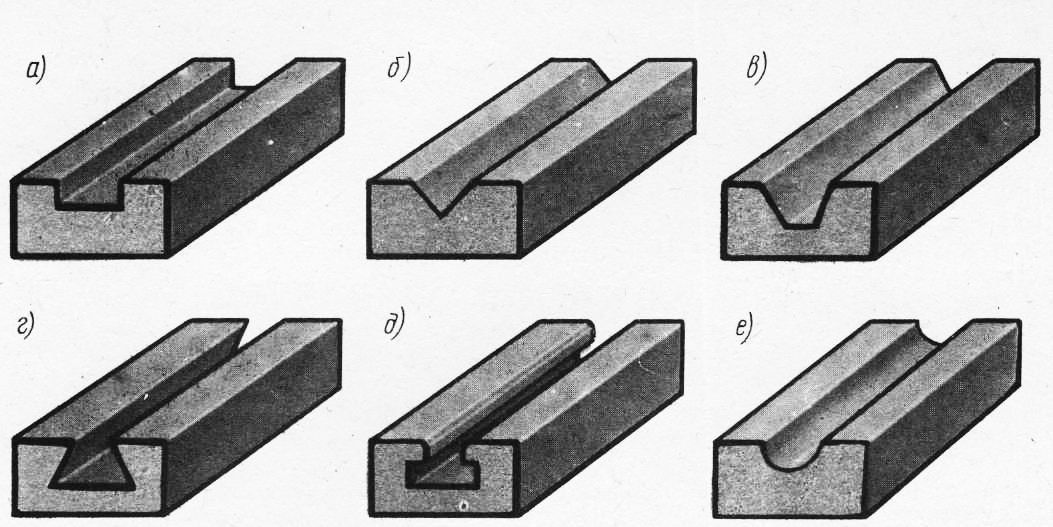

- Виды пазов при фрезеровании

- Общие рекомендации по формированию пазов и уступов

Обработка уступов

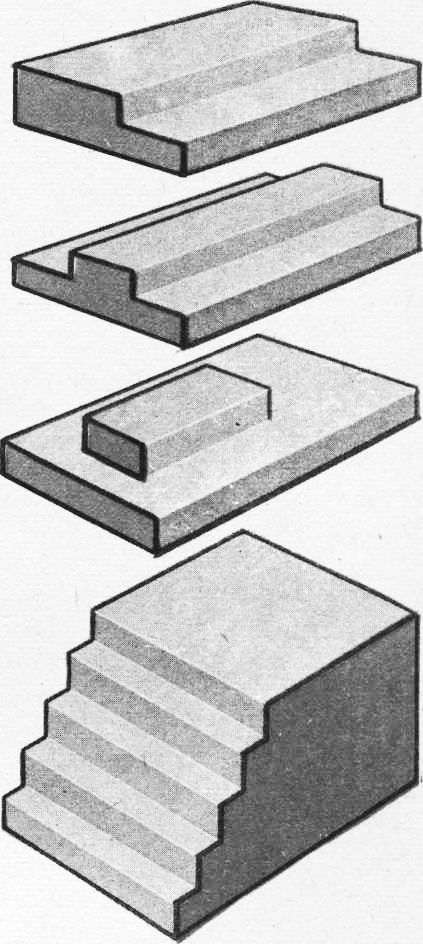

При фрезеровании уступов осуществляется периферийная и торцевая обработка поверхности. Большинство выступов имеют угол 90 градусов, требуют высокой точности исполнения.

Для обработки заготовок используются торцевые, концевые и длиннокромочные фрезы. Последние обеспечивают подготовку глубоких уступов, востребованы при изготовлении деталей со сложной геометрией.

Подготовка неглубоких уступов

Операция выполняется с использованием торцевых и концевых фрез. Допускается применение прочего инструмента, если доступ к заготовке осложнен особенностями ее геометрии или спецификой крепежного приспособления.

Рис. 1 Торцевые фрезы

Специалисты рекомендуют использовать фрезы с увеличенным диаметром режущей части. Они имеют прекрасную геометрическую проходимость, позволяют формировать уступы любой сложности.

Рис. 2 Концевая фреза

Подготовка глубоких уступов

Работы проводятся с применением концевых и длиннокромочных фрез. При эксплуатации концевых инструментов малой длины может потребоваться несколько проходов.

Рис. 3 Длиннокромочная фреза

Длиннокромочные фрезы снимают большое количество металла, работают на высокой скорости. Инструмент ориентирован на черновое фрезерование, после него могут появиться вмятины и царапины.

Инструмент ориентирован на черновое фрезерование, после него могут появиться вмятины и царапины.

При подготовке наиболее крупных уступов используются удлиняющие приспособления. Они позволяют увеличить длину фрезы, исключают повреждение смежных участков при обработке поверхностей.

Обработка кромок

При подготовке наиболее крупных уступов используются удлиняющие приспособления. Они позволяют увеличить длину фрезы, исключают повреждение смежных участков при обработке поверхностей.

- Обработка компонентов с тонкими стенками выполняется посредством концевых фрез. Если стенки имеют стандартную или увеличенную толщину, инструмент проходит несколько раз.

- Для уступов величиной в два диаметра фрезы целесообразно применить длиннокромочный инструмент.

- При повышенных требованиях к точности обработки задействуются фрезы с мелким шагом зубьев.

Для фрезерования кромок допускается использование трехсторонних дисковых фрез. Оптимально, если инструмент имеет большой угол подъема. Это обеспечит участие максимального количества зубьев в обработке поверхности.

Оптимально, если инструмент имеет большой угол подъема. Это обеспечит участие максимального количества зубьев в обработке поверхности.

Рис. 4 Длиннокромочная фреза

Повысить качество обработки кромок помогут следующие рекомендации.

- Использование фрез со сменными пластинами приводит к дополнительной обработке кромок (выраженные режущие элементы нередко повреждают плоскость). Исключить расходы на последующую подготовку поверхности позволит применение цельного твердосплавного инструмента.

- Обеспечить надежную фиксацию фрезы и предотвратить распространение вибраций поможет гидропластовый патрон. Наилучший выбор – блок с соединением Coromant Capto.

- Фреза для обработки поверхности должна иметь минимальный вылет.

- При настройке станка следует учитывать величину подачи на зуб. Параметр определяется индивидуально для каждого типа материала.

Биение инструмента снижает качество обработки – материал снимается не всеми зубьями фрезы.

Работа с тонкостенными заготовками

При обработке деталей с малой толщиной стенки учитываются следующие нюансы:

- стратегия обработки определяется с учетом толщины и высоты стенки;

- количество проходов зависит от осевой глубины резания и габаритов стенки;

- для снижения риска закусывания и повреждений целесообразно применять высокоскоростной инструмент;

- фрезерование алюминия и титана осуществляется по одинаковой технологии.

В отдельных случаях может потребоваться поддержка стенки. Операция предотвратит загибы и деформации, обеспечит беспрепятственную обработку компонентов малой толщины.

Обработка пазов

Фрезерование паза фрезой направлено на получение технологического проема заданной длины, ширины и глубины. Операция выполняется при изготовлении деталей автомобилей, станочных валов и прочих изделий. Наибольшее распространение получили операции по фрезерованию шпоночного паза.

Рис. 5 Фрезерование паза

Отличие шлицев и пазов

Многих начинающих мастеров интересует вопрос, чем отличается фрезерование пазов от фрезерования шлицев? Ключевые отличия заключаются в размерности отверстий и точности их обработки. Шлицы не имеют значительных углублений, могут формироваться в один проход при изготовлении деталей с малыми требованиями к точности исполнения.

Рис. 6 Шлицы на втулках

Геометрическое многообразие пазов более обширно. Элементы присутствуют на вращающихся и соединительных деталях, могут иметь значительную глубину и ширину. При их подготовке требуется более точный подбор металлорежущего инструмента и технологии обработки.

Рис. 7 Шпоночный паз на валу

Применяемые фрезы

При работе со станками для фрезерования пазов используются концевые и трехсторонние фрезы. Каждый инструмент имеет собственные преимущества и недостатки.

Каждый инструмент имеет собственные преимущества и недостатки.

Особенности концевых фрез

К достоинствам концевых фрез относится:

- формирование закрытых пазов;

- эффективная работа с неглубокими и нелинейными пазами;

- возможность трохоидального и плунжерного фрезерования;

- широкая область применения, возможность использования не только для фрезерования пазов.

Недостатки концевых фрез:

- вероятность возникновения вибраций при отжатии инструмента;

- сложности при подготовке глубоких пазов;

- невозможность приложения больших усилий при формировании проема.

Инструмент подходит для работ базового уровня, оптимален для небольших производств в силу своей универсальности.

Рис. 8 Фрезерование паза посредством концевой фрезы

Особенности трехсторонних фрез

Преимущества трехсторонних фрез:

- значительная глубина резания при фрезеровании пазов;

- широкий диапазон настройки ширины паза;

- возможность выполнения операций, связанных с отрезкой.

Недостатки изделий:

- невозможность формирования закрытых пазов;

- изготовление только линейных проемов;

- вероятность возникновения сложностей при удалении стружки.

При формировании открытых пазов трехсторонние фрезы обеспечивают максимальную точность и производительность. Продукция является рациональным решением для малых и крупных предприятий.

Рис. 9 Дисковая трехсторонняя фреза

При формировании открытых пазов трехсторонние фрезы обеспечивают максимальную точность и производительность. Продукция является рациональным решением для малых и крупных предприятий.

- при подборе диаметра, позиции и шага зубьев фрезы необходимо обеспечить качественный контакт режущей части с обрабатываемой поверхностью;

- определение оптимальной подачи на зуб осуществляется путем замера толщины получаемой стружки;

- при проведении работ в сложных условиях необходимо обеспечить жесткую фиксацию инструмента и достаточную производительность привода.

Высокие требования к жесткости фиксации касаются и обрабатываемой детали. Наличие смещений и биений приведет к появлению дефектов, снизит качество обработки.

Рис. 10 Дисковая трехсторонняя фреза

Способы фрезерования пазов и канавок посредством трехстороннего инструмента.

- Попутное фрезерование. Оптимальный метод обработки. Перед началом работ необходимо установить жесткие упоры в направлении воздействующих сил.

- Встречное фрезерование. Альтернатива попутному методу, применяемая в случае недостаточной жесткости фиксации. Способ задействуется при работе с особо прочными материалами, позволяет упростить извлечение стружки при формировании глубоких пазов.

- Фрезерование с использованием маховика. Дополнительный способ фрезерования, востребованный при малой жесткости фиксации заготовки и недостаточной производительности станка. Маховик располагается близко к инструменту, облегчает механическую обработку поверхности в сложных условиях.

Корректный подбор способа обработки обеспечивает оперативное решение поставленных задач, минимизирует финансовые и временные издержки.

Рис. 11 Встречное и попутное фрезеровани

Виды пазов при фрезеровании

Корректный подбор способа обработки обеспечивает оперативное решение поставленных задач, минимизирует финансовые и временные издержки.

Рис. 12 Прямоугольный паз

Также распространены трапецеидальные пазы. Наиболее востребованные из них – «ласточкин хвост».

Рис. 13 Ласточкин хвост

Трапецеидальные проемы могут иметь сечение в виде перевернутой трапеции.

Рис. 14 Паз с сечением в виде перевернутой трапеции

Для решения технических задач нередко подготавливаются треугольные пазы.

Рис. 15 Треугольный паз

При необходимости изготавливаются пазы Т-образного и фасонного типа.

Рис. 16 Т-образный паз

Рис. 17 Фасонный паз

Пазы любого из перечисленных профилей могут быть сквозными, открытыми или закрытыми.

Рис. 18 Сквозной паз

Рис. 19 Открытый паз

Рис. 20 Закрытый паз

Общие рекомендации по формированию пазов и уступов

При подготовке уступов и пазов стоит учитывать следующие советы.

- Выполнять фрезерные операции стоит таким образом, чтобы воздействующие силы были направлены к точкам крепления заготовки.

- При выборе шага зубьев фрезы важно учитывать пространственную устойчивость станка и приспособления для фрезерования пазов.

Не последнюю роль играет надежность фиксации фрезы.

Не последнюю роль играет надежность фиксации фрезы. - Станки ISO 40 имеют ограниченную стабильность. При работе с ними рекомендуется применять фрезы с увеличенным шагом зубьев.

- Обработка проемов, полученных посредством длиннокромочных фрез, выполняется в сложных условиях. Для предотвращения поломки инструмента и появления дефектов рекомендуется использовать твердосплавные фрезы.

- Рост глубины реза увеличивает вероятность появления вибраций. Это стоит учитывать при подборе инструмента, патронов и фиксирующих приспособлений.

- Перед началом работ следует убедиться, что производительности станка достаточно для выбранных режимов резания. Важно уделить дополнительное внимание качеству заточки применяемого инструмента. При необходимости его необходимо обслужить или заменить новым.

Приобретать инструмент для фрезерования уступов, пазов и канавок стоит в проверенных магазинах. Такой подход обеспечит покупку сертифицированной продукции, соответствующей требованиям отраслевых нормативов.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

14 декабря 2022

Ширина фрезерования

25 ноября 2022

Глубина фрезерования: принципы и расчеты

25 апреля 2022

Устройство токарного станка

16 февраля 2022

Фрезы со сменными пластинами

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Обозначения сварки кромок – интерпретация чертежей металлических изделий

Сварной шов с разделкой кромок используется, когда детали соединяются в одной плоскости. Эти сварные швы будут применяться в стыковом соединении и могут иметь или не иметь подготовку перед сваркой. По этой причине существует несколько типов символов разделочной сварки.

Эти сварные швы будут применяться в стыковом соединении и могут иметь или не иметь подготовку перед сваркой. По этой причине существует несколько типов символов разделочной сварки.

Символы этих канавок почти идентичны символам, которые их обозначают.

Когда сварной шов применяется только к одной стороне соединения, он называется сварным швом с одинарной разделкой. Например, ниже показан символ сварки одного сварного шва с V-образной канавкой на другой стороне. Все сварные швы с одинарной разделкой следует считать полным проплавлением (CJP), если не указано иное.

Если сварка должна выполняться с обеих сторон соединения, это называется сваркой с двойной разделкой. Например, ниже приведено обозначение сварного шва с разделкой кромок под двойным скосом.

Теория, лежащая в основе сварки с одинарной разделкой и сварки с двойной разделкой, применима ко всем символам сварки разделкой. Воссоздавать все эти образы было бы излишним.

К чему призывают эти символы?

В некоторых случаях на стрелке появляется изгиб. Это называется разрывом в стрелке, которая будет обозначать, с какой стороны сустава потребуется подготовка к нему. Например, если одиночный скос должен быть применен к левой стороне соединения, пунктирная стрелка будет указывать именно на эту сторону соединения.

Это называется разрывом в стрелке, которая будет обозначать, с какой стороны сустава потребуется подготовка к нему. Например, если одиночный скос должен быть применен к левой стороне соединения, пунктирная стрелка будет указывать именно на эту сторону соединения.

Если бы не было указывающей стрелки, сварщик или монтажник выбирал бы, какую сторону следует подготовить в соответствии со своими знаниями. Это может быть проблемой, если у инженера есть особые потребности в детали или сварном шве.

Викторина

Нарисуйте символ, обозначающий канавку ниже, и назовите ее (не забудьте указать, какая сторона соединения подготовлена):

Нарисуйте символ V-образной канавки на другой стороне ниже:

Размеры разделки шва

Существует несколько размеров, которые можно добавить к разделке шва, если это необходимо. Это может включать угол разделки, раскрытие корня, радиус разделки, глубину подготовки разделки и размер сварного шва разделки. Бывают случаи, когда эта информация может быть вообще не включена. Это означало бы, что сварщик сам решает, как деталь будет подготовлена и сварена.

Бывают случаи, когда эта информация может быть вообще не включена. Это означало бы, что сварщик сам решает, как деталь будет подготовлена и сварена.

Угол канавки показан в градусах и будет включать всю канавку, если это V-образная канавка, это будет размер от одной поверхности канавки до другой. Его можно спутать с углом наклона. Угол скоса составляет только половину V-образной канавки. Этот размер показан внутри самого символа сварки. Существует возможность для двух разных углов, если вы применяете сварной шов с двойной разделкой. Стрелка и другая сторона не обязательно должны совпадать по углам.

Сварной шов с разделкой кромок является наиболее распространенным швом, имеющим корневое отверстие. Это зазор, который должен быть между двумя свариваемыми элементами. Корневое отверстие есть не всегда, и этот размер можно не указывать в символе сварки. Обычно в детали делают корневое отверстие, чтобы обеспечить полное проникновение или даже проплавление. Символ проплавления включен в дополнительные символы сварки.

Канавки, связанные с подготовкой U и J, представляют собой особый сварной шов. Эти сварные швы, если они выполнены в соответствии со стандартами, обрабатываются с определенным радиусом канавки, а также с притупленной поверхностью. Эти размеры должны быть показаны на виде детали или в разрезе, которые отмечены в конце символа сварки.

Подготовка канавки может быть вызвана тем, насколько глубоко вы должны препарировать деталь. Это называется глубиной канавки. V-образные канавки, j-канавки и u-образные канавки являются наиболее часто используемыми размерами сварных швов по глубине. Хотя это не означает, что его нельзя применять к другим. Размер будет показан слева от символа сварки.

Когда мы начинаем добавлять больше элементов, символы становятся довольно сложными. Проще всего замедлиться, посмотреть на каждый отдельный фрагмент и применить его к тому, что мы узнали. Например, сварной шов ниже представляет собой сварной шов с V-образной канавкой на другой стороне. Этот сварной шов имеет глубину канавки ½ дюйма, корневое отверстие 1/16 дюйма и 9Угол паза 0 градусов.

Этот сварной шов имеет глубину канавки ½ дюйма, корневое отверстие 1/16 дюйма и 9Угол паза 0 градусов.

При использовании глубины канавки, которая не соответствует полной глубине детали, мы оставляем плоскую область в основании. Эта область называется корневой поверхностью. Более распространенный термин, который вы услышите, — это земля. На приведенной выше диаграмме у нас есть канавка глубиной ½ дюйма, а у нас есть часть ¾ дюйма. Это оставляет нам корневую грань размером ¼ дюйма.

Размер сварного шва часто ассоциируется со сварным швом с разделкой кромок. Этот размер сварного шва представляет собой глубину провара, которую вы получите при наложении сварного шва. Когда применяется сварка, мы должны плавить в корень детали, поэтому наш сварной шов должен быть больше по размеру, чем подготовка соединения. Этот размер будет отображаться слева от символа сварки. В сочетании с глубиной разделки размер сварного шва будет указан в скобках. Если размер сварного шва не указан, сварной шов должен быть с полным проплавлением.

В случае канавки, которая показывает глубину подготовки канавки, но не показывает размер сварного шва. Шов должен быть не менее глубины разделки. Если вы не выполнили сварной шов хотя бы этого размера, вы не получите достаточного сплавления или сварной шов не заполнит канавку.

Бывают случаи, когда размеры канавок не указываются. Если соединение симметричное, то сварной шов должен быть с полным проплавлением. Это легко изобразить с помощью двойной v-образной канавки.

На изображении выше показан сварной шов с двойной V-образной канавкой. Глубина канавки не указана, поэтому по усмотрению сварщика детали подготавливаются на ¼ дюйма с обеих сторон для создания симметричного соединения.

При работе с двойной канавкой, имеющей одинаковые размеры с обеих сторон, необходимо, чтобы размеры были указаны с обеих сторон от базовой линии. Это важно, потому что если не указать один размер, размер будет неизвестен, и это может повредить сварной шов.

Также бывают случаи, когда сварка не требуется для проникновения на глубину канавки. Самый простой способ добиться этого — поместить размер размера сварного шва слева от символа сварного шва, размер которого меньше толщины материала.

С обеих сторон может быть нанесен сварной шов для обеспечения провара по толщине паза без подготовки детали. Это будет ограничено меньшей толщиной материала в зависимости от процесса, который используется для сварки.

Две раструбные канавки, включая скошенную и V-образную, будут очень распространены при работе с листовым металлом, а также при сварке труб, которые могут иметь большой радиус на углах. Это довольно часто встречается в трубах толщиной ¼ дюйма и выше. При работе с листовым металлом обычно делают соединение такого типа, чтобы сплавить детали вместе. Вместо использования наполнителя материал, из которого сделана фаска раструба, может иметь ножку 1/8 дюйма или около того, и он компенсирует наполнитель.

При использовании любого из этих символов важно знать разницу между глубиной подготовки разделки и размером сварного шва. Подобно обычному скосу или V-образному вырезу, подготовка глубины канавки будет слева от символа сварного шва, а также слева от размера сварного шва, который будет показан в скобках. Длину можно добавить в размере справа от символа сварки.

Задняя часть, Основа Сварка, Наплавка

Символ реверса или реверса одинаков для обоих, вы должны искать дополнительную информацию в конце, чтобы различать их.

Задний сварной шов – это когда сварной шов выполняется в канавке соединения, за которым следует сварной шов, накладываемый на корневую сторону. Это чаще всего используется для обеспечения полного проникновения в канавки CJP. Задний сварной шов обычно применяется после того, как корень был отшлифован или выдолблен, чтобы убедиться, что сварной шов выполнен из достаточного количества материала. Пытаясь запомнить разницу между обратным и подварным швом, вы всегда должны возвращаться назад, чтобы выполнить задний шов.

Пытаясь запомнить разницу между обратным и подварным швом, вы всегда должны возвращаться назад, чтобы выполнить задний шов.

Подварочный шов делается на корневой стороне канавки, чтобы гарантировать, что сварной шов, который будет выполняться в канавке, не проплавится через заднюю сторону. Это также может помочь обеспечить CJP.

Ниже представлен подварочный шов.

Ниже представлен задний сварной шов.

Бывают случаи, когда хвост будет опущен на чертеже, а в хвосте будет примечание, в котором может быть указано, в каком порядке должны быть выполнены сварные швы. Это может быть что-то простое, например, «сначала делается сварка с другой стороны», или может включать в себя истинные термины, такие как «сварка канавки со скосом с другой стороны перед обратным сварным швом со стороны стрелки».

Наплавочные швы

Наплавочные швы выполняются за один или несколько проходов к деталям по разным причинам. Они могут включать накопление изношенного материала, наплавку детали или увеличение размеров детали. Этот символ может быть только на стороне соединения со стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Этот символ может быть только на стороне соединения со стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Эти сварные швы могут включать толщину сварного шва, которая будет располагаться слева от символа сварного шва, а также может указывать длину справа от символа. С этим типом сварки он, скорее всего, будет иметь подробный вид с размерами для сварки.

Когда для поверхностного сварного шва может потребоваться несколько слоев, это может быть указано в примечании к чертежу или также может быть определено контрольными линиями. Бывают случаи, когда может быть более одной опорной линии, которая определяет порядок работы. Например, если вы думаете о подкладочном шве, он будет указан на опорной линии, ближайшей к стрелке, а сварной шов с разделкой кромок будет размещен на второй опорной линии.

Чтобы показать это в наплавочных швах, может потребоваться определенный размер для первого слоя наплавки, а затем другой размер для второго или последующих слоев. Если есть изменение направления, это может быть показано в хвостовой части многопозиционного символа сварки.

Если есть изменение направления, это может быть показано в хвостовой части многопозиционного символа сварки.

Наплавочный сварной шов будет проходить по всей длине детали, если нет размера, примечания или других признаков, указывающих на то, что он не заполнен. Это также играет роль при сварке вала или другого круглого объекта. С круглым объектом, а не продольным (длинный размер) или боковым (короткий размер) детали, вы можете увидеть осевое (длина вала) или окружное (вокруг вала). Когда сварка будет выполняться на валу или другая круглая часть должна быть вызвана, иначе может быть применена неправильная процедура.

Что такое сварной шов с разделкой кромок и его различные типы с символами

Что такое сварной шов с разделкой кромок?

Сварной шов с разделкой кромок является одним из типов сварных швов ( других типов, таких как угловой сварной шов, сварной шов внахлестку, угловой сварной шов и т. д.), при котором сварной шов наплавляется в канавку, полученную с помощью двух стыковых пластин или элементов трубы.

Сварной шов с разделкой кромок или сварной шов встык могут быть одинаковыми, если на стыковых элементах выполнены пазы. На рисунке ниже показан простой сварной шов с одной V-образной канавкой.

Сварной шов с одной V-образной канавкойТипы сварного шва с разделкой кромок

Сварной шов с разделкой кромок бывает различных типов. The main two types are:

- Single V groove

- Double V groove

Welding joints types, symbols, and pictures

Further classification is based on the Тип подготовки канавки под сварку – как показано на рисунке ниже для одинарного V-образного, одинарного U-образного, двойного V-образного, двойного U-образного, одинарного скоса, двойного скоса, одинарного J и двойного J-образного сварного шва.

Форма разделки разделки является решающим фактором при выборе типа разделки.

SO, типы сварных шва для Groove:

- Single Bevel/ Double Bevel Groove Weld

- Single Single Single v/ Double vre -r GROOVE 9018 V/ Double VREVE 9018 V/ Double VREVE 9018 V/ Double VREVE 9018 V/ Double VREVE 9018 V/ Double VREVE 9018 V/ Double VREVE 9018 V/ Double VREVE 9018 V/ Double VREV. Сварной шов с двойной U-образной канавкой

- Сварной шов с одиночной J/двойной J-образной канавкой

- Раструбный сварной шов с разделкой кромок

- Раструбный сварной шов с V-образной разделкой

Что такое сварной шов с фаской или фаской?

Сварка под углом означает угловую кромку, подготовленную на листе/трубе для сварки. Нестандартный термин, используемый для Bevel, — Scarf. Основные части сварного скоса:

- Скос: Кромка с угловым скосом.

- Угол скоса: Угол между скосом и плоскостью, перпендикулярной поверхности пластины/трубы.

- Поверхность скоса: Угловая подготовленная поверхность скоса.

- Радиус скоса: Применяется для J-образной канавки , см. радиус J-образной канавки .

- Глубина фаски: Перпендикулярный размер от края корня или начала поверхности основания до верхней части поверхности основного материала.

Какой должна быть фаска для сварки?

Размер фаски сварного шва зависит от толщины основного металла и доступа к свариваемости для обеспечения надежного плавления сварного шва.

Рекомендуемый угол скоса, притупление, зазор притупления и другие важные допуски приведены ниже для справки (см. Руководство AWS, том 1).

Символы сварки — от базового до эксперта

Включите JavaScript

Символы сварки — от базового до эксперта

Угол скоса в случае одиночного сварного шва со скосом обычно составляет минимум 45° и максимум 60°.

Сварной шов с одинарной канавкой

Сварной шов с одинарной канавкой похож на сварной шов с V-образной канавкой с точки зрения применения и свойств сварки. Сварка с одинарной канавкой требует меньшей подготовки соединения и меньшего количества сварочного металла (обычно равного угловому шву) по сравнению со сваркой с V-образной канавкой и, следовательно, более экономична.

Основной проблемой является отсутствие риска провара, связанного с перпендикулярной поверхностью сварного соединения. В таких соединениях трудно добиться полного проникновения в корень.

Ниже приведен пример сварного шва с одинарным скосом. Эти типы соединений хороши для толщины до 3/4 дюйма или 19 миллиметров.

Во время сварки поверхность без фаски должна оставаться на нижней стороне для обеспечения хорошего сплавления сварного шва на стороне без фаски. Для большей толщины рекомендуется делать сварной шов с двойной J-образной разделкой.

Угол скоса в сварном шве с одинарным скосом обычно составляет 45°-60°.

Сварной шов с двойной фаской и канавкой

Сварной шов с двойной фаской повторяет двойное V-образное соединение с одной стороны, а другая сторона имеет только перпендикулярную поверхность, как показано на рисунке выше для конфигурации сварного соединения с двойной фаской.

Из-за перпендикулярной поверхности одного бокового элемента сварка под углом требует, чтобы электрод располагался под непрямым углом в канавке под углом рядом с вертикальной перпендикулярной поверхностью.

По этой причине для некоторых сварочных процессов сварка сварных швов со скосом ограничена только в плоском положении.

Обозначение сварки для сварки с одинарным и двойным скосом

Обозначения сварки с одинарным скосом, двойным скосом, квадратной канавкой, V-образной канавкой, двойной V-образной канавкой, одиночной J-образной канавкой, двойной J-образной канавкой и одинарной двойной U-образной канавкой показано ниже Пример символа сварки.

Части сварного шва с разделкой кромок

Частями сварного шва с разделкой кромок (стыкового сварного шва) являются: поверхность основания, поверхность скоса, корневой зазор, угол скоса, угол разделки или прилежащий угол.

Посмотрите это видео, чтобы подробно узнать об элементах сварного шва с разделкой кромок, а также о типах сварных швов и слоев в сварном шве с разделкой кромок.

Сварной шов с разделкой и угловой сварной шов

Сварной шов с разделкой между двумя элементами в одной плоскости соприкасается друг с другом, в то время как при угловом сварном шве или Т-образном соединении два элемента обычно соединяются друг с другом под углом 90 градусов. , исключением является Перекошенное угловое соединение. Нажмите здесь , чтобы узнать о типах соединений – угловой и пазовый сварной шов.

Сварной шов со скосом и угловой сварной шов

Сварной шов со скосом и угловой шов похожи по конфигурации шва и обычно имеют одинаковый объем металла шва. Но сварной шов со скосом может быть сварным швом с полным проплавлением (CJP), но не в случае углового сварного шва (исключение — угловой шов с канавкой).

Следовательно, сварной шов со скосом намного прочнее, чем угловой шов, который подвержен разрушению под нагрузкой из-за недостаточного проплавления сварного шва по всей толщине.

Символ сварного шва

Символ сварного шва с разделкой кромок состоит из контрольной линии, линии стрелки, символа сварного шва и дополнительного дополнительного символа сварного шва с хвостом, если требуется.

В приведенном ниже примере символа сварного шва с разделкой кромок символ сварки для V-образной разделки с отверстием в корне 1/8 дюйма, включая угол 75 градусов, и контур торца заподлицо путем шлифования. Глубина проплавления сварного шва составляет 5/8 дюйма, а размер сварного шва — 3/4 дюйма.

Обозначения разделки под сварку основаны на типе подготовки разделки. На рисунке ниже показаны символы V-образной канавки, J-образной канавки, U-образной канавки, раструбной канавки, одинарной фаски, двойной V-образной формы, двойной U-образной формы, двойной J-образной формы и т. д.

Посмотрите это видео, чтобы изучить символы сварки с нуля.

Что такое J Groove Weld?

J Groove Weld — это специальный тип разделочной сварки, который более экономичен за счет уменьшения объема металла сварного шва. J-образная канавка может быть J-образной канавкой с одинарным скосом или J-канавкой с двойным скосом, как показано на приведенной выше конфигурации сварного соединения.

J-образная канавка может быть J-образной канавкой с одинарным скосом или J-канавкой с двойным скосом, как показано на приведенной выше конфигурации сварного соединения.

Одинарная J-образная канавка приваривается с одной стороны, а двойная J-образная канавка приваривается с обеих сторон. По сравнению с V-образной канавкой J-образную канавку сложнее сваривать из-за того, что одна сторона перпендикулярна поверхности.

J-образная канавка более экономична и лучше всего подходит для сварки в горизонтальном положении для материалов большей толщины. Плоская лицевая сторона остается на нижней стороне во время сварки.

Экономия на сварочном присадочном материале оправдывает затраты на механическую обработку для подготовки J-образной канавки при сварке более толстых профилей. Для тонкого материала лучше использовать сварку со скосом, это проще и экономичнее.

Подготовка под сварку J-образной канавки и ее размеры

Подготовка под сварку J-образной канавки осуществляется путем механической обработки или специально разработанного устройства для снятия фаски под сварку из-за ее критического радиуса канавки. Важные части J-образной канавки приведены ниже:

Важные части J-образной канавки приведены ниже:

- Bevel Angle (X)

- Groove Radius (R)

- Root face (R) &

- Root gap

The recommended J- Размеры канавки, такие как угол скоса, радиус канавки, поверхность притупления и корневой зазор, указаны на рисунке ниже:

Сварной шов с U-образной канавкой

Сварные швы с U-образной канавкой аналогичны J-образной канавке. В то время как J-образная канавка представляет собой такую же конфигурацию сварного шва, как и сварка со скосом, U-образная канавка аналогична сварке с V-образной канавкой.

Подготовка U-образной канавки также осуществляется путем механической обработки или на специально разработанных станках для снятия фаски со сварных швов, таких как J-образная канавка.

U Groove Weld is having two types:

- Single U-Groove Weld

- Double U-Groove Weld

As there is a groove on both joining members, U-Groove is легко сваривается во всех положениях, а также легко достигается полное сплавление.

Напротив, конфигурация сварного шва с U-образной разделкой увеличивает объем металла сварного шва по сравнению со сваркой с J-образной разделкой. Но это все равно меньше, чем у V-образной канавки. U-образная канавка очень полезна для более толстых профилей, чтобы снизить стоимость и объем свариваемого металла.

Символ сварки для одиночной U-образной канавки и конфигурация сварного соединения для одинарной U-образной канавки показаны на рисунке ниже.

Типы нагрузки (напряжения) в сварном шве с разделкой кромок

Сварка с разделкой кромок обычно используется в сборных компонентах для обеспечения той же прочности, что и основной металл. Большинство швов с разделкой кромок представляет собой сварные соединения с полным проплавлением, подверженные изгибающим моментам и растягивающим напряжениям.

Когда сварные швы с разделкой кромок подвергаются растягивающей нагрузке, напряжения текут параллельно основному металлу. Сварные швы, используемые в мостах, конструкциях и т. д., подвергаются в основном изгибающим моментам.

д., подвергаются в основном изгибающим моментам.

ПОЛУЧИТЕ ЛУЧШУЮ ЦЕНУ НА ШАБЛОНЫ, ТАБЛИЦЫ И БЫСТРЫЕ КАРТЫ С СИМВОЛАМИ СВАРКИ

Ознакомьтесь с лучшей ценой на шаблоны символов сварки, диаграммы для символов сварки и быстрые карты символов сварки.

| Изображение | Продукт | 427777777777777777777777777777777777777777777777777777777777777777777777777777777777777777aTe | 4277777777777777777777777777777777777777777. 7777777777777777777777777777777.0444 охватывает символы сварки в соответствии со стандартом AWS A2.4. | Контрольная цена | |

|---|---|---|---|---|---|

| Таблица символов сварки Плакат знаний, Подарки для сварщика, Образовательная печатная таблица символов | 904 , место обучения и подарок сварщику Проверить цену | ||||

6 №. |