Бензин труба топливо скважина

Топливный бензоповод из пластика — KIA Sportage, 2.0 л., 2004 года на DRIVE2

Последнее время стал замечать запах бензина рядом с машиной. Полез посмотреть а там как и ожидалось гнилые трубки дали течь.

Немного подумав решил сделать бензоапроаод из пластика.

Для этого было купленно:

Трубка пластиковая для пневмосистем Авто 10м 8х1 мм

Шланг резиновый армированный бензостойкий 8мм 1м

Хамуты пружинные 8 шт

Труба полипропиленовая 25мм 2м.

Полный размер

Крепить как было мне не хотелось по одной причине, под трубками и между трубками набивается грязь, которая как известно мокнет и из-за этого гниют не только трубки но и рама. По этому чтобы трубки подачи и обратки не терлись и были защищены я их пустил в полипропиленовую трубу для которой приварил три уголка для крепления

Полный размер

Затем от старых трубок я взял конци подьходящие под быстросьемный разъём

Полный размер

С помощью подручных средств, керна, болта с отверстием в головки и сверлилтного станка

Полный размер

развальцевал и завальцевал конци трубок

Полный размер

Как то так

Сделал из дощечки зажим для трубки, чтобы трубку не заламывать и руки ни жечь феном

Полный размер

Зажим

Полный размер

С помощью сверел 7-8-9 мм которыми разширяем внутреннее отверстие пластиковой трубки и фена,

Полный размер

вставляем металлическую трубку в пластиковую.

Полный размер

Готово

Чтобы уж совсем не думалось, натянул кусочек резинового шланга, он и трубку обжимает и тренее об раму исключает.

Полный размер

С обратных концов трубок вставил по кусочьку от старой металлических трубок чтобы хомут обжимал шланг на них.

Полный размер

Дальше установка на место

Полный размер

Вид с переди

Полный размер

сзади

Полный размер

Тормозную трубку и трубку адсобера прикрепил хамутами к трубе.

Затем сборка как обычно. Проверка на месте и дорога домой в 40 км. касяков не выдала, пока все отлично, потестим еще, увидим.

Пока машина стояла сутки в теплом цеху и оттаивала, наклеил маленькую фразу приевшиюся мне в душу давным двно.

Полный размер

ВСЕМ УДАЧИ И ДОБРА!

www.drive2.ru

пластиковые трубы для нефтепродуктов заправок

Сортировка: по умолчаниюА-ЯЯ-А1-99-1

Пластиковые трубы для трубопровода на АЗС

Компания «ПНСК» специализируется на поставке труб для нефтепродуктов, которые применяются при комплектации автозаправочных станций. В нашем ассортименте представлены изделия из токопроводящего пластика. К числу ключевых преимуществ следует отнести сравнительно небольшой вес, простоту укладки и износостойкость. Их применение позволяет обеспечить максимальную степень экологической и пожарной безопасности при транспортировке опасных жидкостей, в том числе нефтепродуктов.

Наиболее востребованными являются пластиковые трубы для АЗС, которые имеют диаметр от пятидесяти до ста двадцати пяти миллиметров.

Рекомендуем отдать предпочтение трубам и фитингам, которые отвечают нормам и требованиям, предъявляемым к:

- наливным и вентиляционным трубопроводам;

- продукции, используемой в установках для рекуперации паров.

Варианты применения и ключевые достоинства

Реализуемые трубы для дизельного топлива подходят для эксплуатации на автозаправочных станциях. Они получили распространение, благодаря:

- надежности и простоте соединения;

- длительному периоду эксплуатации создаваемой системы;

- оперативности установки и низкой стоимости владения.

Возможно использование изделий для подачи дизтоплива к:

- всасывающим топливораздаточным колонкам;

- напорным колонкам, в которых погружной насос располагается в топливной емкости.

Помимо этого, они подходят для организации системы, предназначенной для слива ДТ в топливный парк АЗС и рекуперации, то есть возврата паров топлива в емкости. Отличительные особенности пластиковых технологических трубопроводов:

- минимальное негативное влияние на окружающую среду;

- гладкость внутреннего сечения минимизирует потери дизтоплива;

- хорошая подвижность и гибкость при выборе и создании подходящих схем топливопровода;

- гарантированная герметичность механических, а также термосварных соединений;

- высокий уровень сопротивления к коррозийным процессам.

Где выгодно купить трубы из пластика для АЗС?

«ПНСК» предлагает выгодные условия сотрудничества заказчикам из Санкт-Петербурга:

- наличие продукции на складе позволяет организовать быструю доставку;

- профессиональная помощь в подборе фитингов, необходимых для создания системы пластикового трубопровода;

- конкурентные цены.

Оформите заказ, связавшись с консультантом «ПНСК» по телефону 8-800-250-48-35.

Полезная информация

Другая продукция в нашем каталоге

Наши преимущества

На рынке более 28-ти лет

Собственное производство

Консультации и подбор оборудования

Оперативная и надежная доставка

Всё оборудование сертифицировано

www.pnsk-online.ru

Ремонт топливных магистралей (топливные трубки) — Audi 100, 2.6 л., 1993 года на DRIVE2

Собственно случилось с моей машинкой вот такая вот ситуация)) потекла трубка топливная, та что по днищу идёт. Ну тут понятно, надо их уже менять, ну и Я задался поиском.

Посмотрел оригинал, цена примерно 9000 т.р. Я даже немного ужаснулся. Решил найти альтернативный вариант. Альтернатива очевидна, медные трубки.

Около недели я искал где можно изготовить медные топливные магистрали (трубки). Как оказалось это немного проблемно. Нет конечно можно купить просто трубку, или даже бухту целую, потом развальцовку, ну и до кучи гараж с подъёмником))) И всё это хозяйство изготовить самому с последующей установкой)) Но это немного дороговато получается.

Как всегда интернет в помощь, как хорошо что он есть. Но интернет по запросу "топливные трубки" и "топливные магистрали" не чего существенного не выдаёт. А вот по запросу "тормозные трубки" информации очень много. Ну и я решил долго не бороздить просторы интернета, а просто тупо начал звонить всем тем кто занимается ремонтом и заменой тормозных трубок.

Обзвонив приличное количество автосервисов, и им подобных организаций. Оказалось что это такое не слишком распространённое занятие, оно и понятно топливо жеть. Тормоза то чаще ломаются)) этого навалом, а вот по топливу вообще практически не чего нет. И тут о чудо я натыкаюсь на сайт www.автотело.рф/uslugi/to…ovlenie-tormoznyh-trubok/ всё по тому же запросу "тормозные трубки"

Звоню, объясняю свою проблему, и мне говорят что у них есть такие медные заготовки (трубки), и они мне могут из них сделать то что мне надо, цена вопроса 150 р. за метр. Ну на конец то, приезжаю я к ним, предварительно заехав на разборку за образцом. Показываю что мне надо и какой длины, мне мастер по имени Вова (хороший дядька такой) изготавливает прям тут же всё это хозяйство, и я довольный уезжаю. Купил я 10 метров зачем то тобишь 1500р. А как оказалось позже длина трубок: 5,75 м с небольшим запасом. Диаметр: 8 мм.

Уехал я от туда потому что думал что поменяю я их сам, у знакомого в сервисе, но не тут то было там оказалось всё забито наглухо, да и ещё на длинный срок, не известно какой. Начались поиски сервиса у себя на районе, но как оказалось адекватных ну просто нет.

Позвонил обратно им (автотело), сказали примут с распростёртыми. Поехал ну и понеслась.

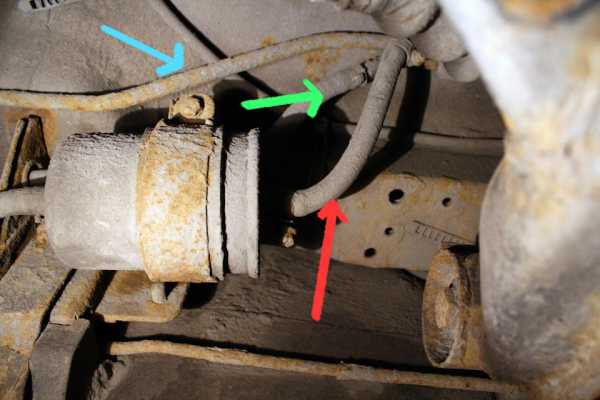

Вот что мастер Вова снял у меня

прогнившая напрочь друбка

Почти такие же были и остальные, но по суше))

Установка заняла не очень много времени, и все получилось очень хорошо.

Топливные магистрали (топливные трубки)

А вот собственно места соединений

Со стороны бака. Три трубки, две на хомутах, одна обратка, одна отсорбер, и одна подача топлива, на штуцере так как под довлением.

Со стороны двигателя. Все три трубки на штуцерах.

Странно что немцы поставили стальные трубки, всё вроде так продуманно, а трубки простые, можно ведь было медные на заводе поставить, тормозные ведь медные. С экономили наверно)) ну и ладно. Я это сделал за них.

Ну и раз уж приехал поменял передние тормозные колодки. И тоже не просто так. Пыльник на суппорте порвался, пришлось менять. Ну это уже мелочи)))

Мастер Вова Мега мужик)))

Вот он кстати, весь такой грязненький))) Это он с моей машиной так испачкался)))

Я теперь езжу только к ним, масло там поменять всякое и т.п и т.д. Если честно Вова поразил меня тем как он подходит к вопросу ремонта авто. Не чего не делает с бухты барахты, всё строго обдумано, если что то не знает идёт смотреть техническую документацию, ну и в таком духе.

.

www.drive2.ru

Как сделать бензин в домашних условиях своими руками

При постоянном росте стоимости топлива, многие автомобилисты все чаще задумываются над тем, чем можно заменить его.

Наиболее предприимчивые люди не только находят решение, но и сами начинают производить топливо из различного сырья.

Варианты самодельного бензина

Производство топлива для транспортных средств — процесс сложный и высокотехнологичный, требующий больших затрат, начиная от добычи нефти до ее переработки и получения конечного продукта. Но из-за постоянного роста цен на горючее и стремления удешевить содержание своего автомобиля народные умельцы изыскивают возможность произвести продукт, альтернативу топливу, которое с помощью различных устройств умудряются получить. Используя в качестве одного из компонентов различные виды сырья и материалов, производят следующие виды топлива:

- Метанол или метиловый спирт. Этот продукт получается при соединении газа пропан-бутан и водяного пара.

- Этанол. При производстве этанола применяют сельскохозяйственные культуры (кукуруза, просо и пр.).

- Биодизельное. Производят с применением растительного масла и животных жиров.

- Бензин. Для производства конечного продукта применяют старые автошины, отходы резины и резинотехнических изделий.

- Бензин. Производят кустарным способом из сырой нефти.

- Бензин. Путем термической обработки угля.

- Топливо. Методом газификации.

- Бензин. Производят путем переработки бытового мусора, бытовых отходов, пластика и пр.

И все же, как сделать бензин в домашних условиях, необходимо рассмотреть эти способы.

Что такое метанол и как его изготовить?

Чтобы произвести метанол, необходимо изготовить самодельный перегонный аппарат для смешения бытового газа и обыкновенной питьевой воды и ряда последующих операций.

Технология работы аппарата, сделанного кустарным способом, для производства метанола из воды и газа пропан-бутан заключается в изменении химического состава этих элементов под действием высокого давления и температуры. Где периодически охлаждаясь и изменяясь, взаимодействуя с катализатором, они переходят в состояние синтетического газа и после очередной термической обработки — в метанол.

Получение бензина из угля

В основном топливо производят из нефти. Но многие страны, не обладая запасами нефти, также производят топливо, используя в качестве сырья уголь. Примером могут служить страны Европы, производящие топливо с применением бурого угля в начале 20 столетия.

В частности, предвоенная Германия в основном таким способом добывала себе топливо. Обладая большими залежами угля (имеется в виду угольный бассейн Рур), добыча которого и производство бензина были поставлены на промышленные рельсы.

Как происходит выделение бензина из угля

Бензин добывали из угля двумя способами. Уголь и нефть имеют сходство по своему химическому составу с общей основой, углеродные соединения с водородом, только у бурого угля молекул водорода меньше. Увеличивая количество молекул водорода в угле, получают вещество, равное по химической структуре с составом нефти, что позволяет в дальнейшем уже производить и бензин. Производство бензина путем переработки бурого угля было разработано учеными из Германии в 20 годы прошлого века:

- Гидрогенизация, или ожижение (способ Бергиуса).

- Газификация и синтез топлива (способ Фишера-Тропша).

Что собой представляет гидрогенизация

Технология производства синтетического бензина из бурого угля способом гидрогенизации заключается в следующем:

- Уголь мелко размельчают, смешивая с жирной и вязкой жидкостью, применяя, например, мазут или масло, получая пастообразное вещество.

- Пастообразный уголь помещают в герметичный сосуд, добавляют катализатор и растворитель, где под высоким давлением (200 атм) и температурой (+500ºС) происходит обогащение угля, которое протекает вначале в жидкой фазе, а затем переходит в фазу пара.

- Для получения конечного продукта полученное топливо из автоклава обрабатывают в центрифуге, удаляют кокс и дистиллируют.

Производить бензин в домашних условиях таким способом, вероятней всего, невозможно по причине технологической сложности оборудования, изготовление которого кустарным способом затруднительное и затратное.

Получение бензина путем газификации

Производство бензина способом газификации (способ Фишера-Тропша) происходит путем предварительного соединения воды и угольного сырья. В герметичном паровом сосуде с температурой +350ºС и давлением до 30 атм продувают под большим давлением водяной пар.

В результате образуется синтетический газ, который в дальнейшем используют для переработки и получения топлива. Полученный синтез-газ помещают во второй герметический сосуд, заполненный катализатором, основой которого является железо, никель или кобальт. На выходе из второго сосуда получается горючее, из которого путем крекинга производят бензин и дизель.

При производстве топлива этим способом получают такой побочный продукт как парафин и газообразные смеси, большую долю из которых составляет углекислый газ. Способ получения топлива таким методом экологически грязный и неэффективный по затратам.

Существует и термический метод обработки угля, аналогичный с процессом пиролиза, при котором сырье нагревается в сосуде извне, без наличия кислорода. Процесс распада твердого топлива и переход в газообразное состояние происходит при температуре +1200ºС, что в домашних условиях осуществить крайне сложно.

А для получения конечного продукта необходимо еще дополнительное оборудование. Положительной чертой этого метода является использование пиролизных газов для подогрева сырья и синтез бензина, что позволяет немного уменьшить себестоимость продукта.

Как сделать бензина из газа

Для производства бензина из газа используют оборудование, сделанное кустарным способом, но компактное, небольших размеров и малого веса, изготовленное из металла или нержавейки. Принцип работы оборудования заключается в следующем:

- Газ пропан-бутан и вода заполняют сосуд-смеситель, где происходит нагрев и смешение паров воды с газом. Температура внутри смесителя составляет +100…+120ºС.

- Смешанный газ подают в герметичную емкость Р1 (реактор), который заполнен катализатором (стружка из никеля — 25% и алюминия — 75%), где под воздействием температуры (+500ºС и выше) образуется синтетический газ.

- Из емкости Р1 синтетический газ подают в холодильник, где охлаждают до +30…+40ºС.

- Синтетический газ под давлением подают в герметическую емкость Р2 с катализатором (стружка меди — 80% и цинка -20%), где образуются пары синтетического бензина. При этом температура в емкости Р2 не должна быть выше 270ºС.

- Из емкости Р2 пары синтетического горючего подают в холодильную камеру, где он, охлаждаясь, конденсируется.

- Конденсат синтетического бензина и газ, не растворившийся в воде, из холодильной камеры поступают в конденсатор, откуда сливают синтетический продукт, а газ отправляют на повторную переработку.

Изготовление бензина из автошин

Произвести бензин в домашних условиях из автошин можно при условии наличия необходимого оборудования, состоящего из трех металлических бочек с плотно закрывающимися крышками, дистиллятора, источника тепла (применяют печь) и сырья, из которого можно получить топливо.

Данная технология схожа с пиролизом, продукты распада разогретого сырья из одной бочки попадают в другую, наполненную водой, где под действием воды охлаждаются и попадают в другую емкость в виде конденсата. Благодаря замкнутой системе сосудов, попутный продукт, получаемый в результате пиролиза, имеется в виду метан, используется при термической обработке сырья. Для превращения конденсата в топливо применяют дистиллятор, наподобие самогонного аппарата.

Учитывая то, в каких условиях проходит процесс извлечения бензина, дым, гарь, запахи, можно с уверенностью сказать, что такой процесс не приемлем в условиях квартиры или среди густонаселенного места.

Процесс получения бензина из нефти кустарным способом

Для получения бензина из нефти кустарным способом необходимы две емкости с герметичным закрыванием, источник тепла и охлаждение.

Нефть заливают в емкость и закрывают крышкой с отверстием, через которое пары горючего, при нагреве емкости до +180ºС, по трубе или шлангу попадают во вторую емкость, где, охлаждаясь, будет конденсироваться топливо. Применять полученное топливо не рекомендуется, т. к. октановое число у него низкое, а для повышения октанового числа необходимы присадки.

Оставшееся сырье в первой емкости, керосин, газойль и пр., перегоняют таким же способом, но с применением температуры +450ºС.

В целях предосторожности при производстве бензина из нефти применять источники с открытым огнем запрещается.

Производить топливо в домашних условиях можно при наличии необходимого оборудования и знаний. И называть самодельный бензин «халява» не стоит, т. к. кроме оборудования и знаний надо еще приложить немало труда, чтобы получить продукт.

pobenzinu.ru

BMW 5 series ボロボロ › Бортжурнал › Замена топливных и тормозных магистралей (трубок) на медные.

Буэнос диас! Наконец-то мы это сделали! Теперь ездить стало спокойнее, ведь я видел, какие они были 😨 А были они, друзья, такие, что и отгибать для приварки латок было стрёмно! Поэтому несколько месяцев ездил с прихваченным только на точки порогом.

И вот, уже несколько дней, катаем на новых медных топливных и задних тормозных магистралях. Передние не трогали, так как они, как раз в хорошем состоянии. Кому интересно, вот процесс, а кому нет, дальше – фотки и даже с котиком.

1. Убеждаемся, что за 20+ лет стальные заводские трубки похожи на сухую древесную кору.

2. Катаемся неспокойно, пока руки не дойдут до покупки двух кусков медной бухты, около 14-и метров каждая, 6мм и 8мм в диаметре. А, медные дороже, но вы будете рады, что не сэкономили, потому что и их гнуть – не бумажный самолётик.

3. Убеждаемся, что в гараже нет штуцеров на 10мм и 12мм, развальцовывателя и резака для трубок. Едем за ними.

4. Снимаем клеммы с аккумулятора.

5. Топливные трубки – три толстые, тормозные – две тонкие. С первыми удобнее начинать со стороны бензобака. Готовим ёмкость для слива топлива и при выдёргивании трубки из шланга, пытаемся слить всё в неё. Откусываем бокорезами удобной длины куски, пытаясь сохранить все кронштейны для крепления магистралей. Когда дойдёте до мотора, для удобства, предлагаю отметить маркером стрелки подачи и обратки на шлангах.

Тормозные лучше начать от суппортов, по той же схеме. Дойдя до блока АБС, закисшие штуцера не ломаем, а кусаем магистраль заподлицо и накидываем головку – так надёжнее. Стальной пруток, молоток и WD-40 помогут. Причём, применять их нужно уже глядя на блок сверху. Я снимал воздушный патрубок к генератору, ДМРВ, гофру и заслонку ASC+T. Запутаться где какие не получится — на блоке АБС понятно указано, правда, по-немецки. V – перед, E – зад, L – левая сторона, R – правая.

6. Прикидываем, в каких местах удобнее для вас сделать соединения. Мы выбрали плюс-минус по середине, но не друг напротив друга, чтобы наболжашники не тёрлись друг об друга.

7. Вальцуем концы трубок, одеваем штуцера и перед установкой, очень рекомендую, закрыть доступ пыли в трубки любым способом. Малярный скотч, резиновые колпачки, что угодно, только, чтобы не слетело. Если слетит, то качаем компрессор и выдуваем всё лишнее.

8. Открываем второе дыхание терпению и устанавливаем всё на штатные места. Но так как половину кронштейнов мы поломали – колхозим подобные в удобных для нас местах.

9. Возвращаем клеммы на место.

10. Заливаем тормозную жидкость, прокачиваем тормоза.

11. Заводим, причём не с первого раза, скорее всего, так как осушили рампу и завоздушили магистрали. У меня, например, тачка сначала троила, а потом держала обороты около 2 тысяч. После второго рестарта всё отлично!

12. Убеждаемся, что подтёков нет и проверяем все новые системы в спокойном режиме езды.

Думаю, что каждая наша машина должна пройти эту процедуру, с оглядкой на то, что они не на Кубе провели два десятка лет, где и Советская классика не гниёт. Тормозная и топливная – это безопасность, так что давайте повременим с 37-м стилем и прямотоками, а займёмся важными вещами. И да, спасибо папе за терпение и помощь. Он бы согласен и другим повторить, а меня бы хватило только на подъём и снятие колёс.

Полный размер

Кронштейн задних трубок. По возможности, оставьте целым.

Полный размер

Это один из верхних кронштейнов.

Полный размер

Эти скобы резиновые. Их удобно и для новых трубок использовать.

Полный размер

Кронштейны, кронштейны, кронштейны. Но посмотрите и на состояние трубок 😂

Полный размер

На вид, тормозные в лучшем состоянии. Зависит от мест.

Полный размер

Большинство штуцеров я срезал полотном по металлу, чтобы сохранить кронштейн. А некоторые, удобно пильнуть болгаркой.

Полный размер

Но это чревато. Инструмент с кожухом занимает драгоценное место, а без кожуха, безжалостно режет провода, которые за ним не видны 😭

Полный размер

Это не скрутки, а спайки. Для удобства, я удлинил их на сантиметров 10. Флюсы, припои, кембрики, изолента и нейлоновые жгутики. Так как на фотке, конечно, не оставил.

Полный размер

Красным — подача, зелёным — обратка, голубым — атмосфера.

Полный размер

Грут, я твой отец 🙈

Полный размер

Откусывая трубки я применял больше усилия, чем ожидал и уже начал жалеть, что ввязался. Они были крепкими, кроме задней правой. Тогда снова успокоился — не зря. А фоткал, конечно, слабые.

www.drive2.ru

Бензин из угля — какие установки давали 20млн. литров бензина в год Гитлеру — DRIVE2

В этой статье разберем первую установку фишера-тропша. Как третьему рейху практически получалось делать бензин из газогенераторного газа (или синтез газа) полученного из угля. Схема и принцип работы установки.

Вступление

Война пожирает ресурсы, а самый востребованный ресурс, фундамент экономики войны — нефть (бензин, дизель, авиационное топливо). Даже не смотря на то, что Гитлеру помогала наука и ежегодно рейх получал 20 миллионов литров топлива по технологии Фишера-Тропша из низкокачественного бурого угля империя все равно испытывала дефицит бензина, дизеля и авиационного топлива для своей многомиллионной армии. Именно по этой причини и произошла сталинградская битва. Рейху требовалась нефть Кавказа, но чтобы ее получить командование вермахта не могло позволить себе попасть в окружение которое неминуемо произошло бы оставь они за своей спиной Сталинград.

Давайте разберем как они этот бензин получали и подробно рассмотрим установки первого поколения которые сегодня усовершенствованы до 4 поколения и благополучно дают сотни миллионов литров бензина, дизеля и пр. углеводородов по всему миру.

Немного теории

Все знают как получают бензин из нефти — фактически ее "варят" в закрытых емкостях. Точно также сегодня можно получить грязную нефть если варить на костре старые покрышки в закрытых бочках (называют ретортами). Или обыкновенный бытовой мусор. Да, вы не ослышались если поместить мусор (любой бытовой мусор из мусорки) в закрытую бочку (закупорить герметично) и разжечь под ней костер можно получить жидкую, грязную нефть. Конечно же эта "нефть" будет грязной и чтобы ее перегнать в чистое топливо нужно множество блоков оборудования, очистки и в конце концов выход чистого топлива будет очень маленьким, а потратится при этом большое количество энергии как электрической так и тепловой (газ на поддержание процесса). Оборудование будет при этом громоздким и дорогим. Поэтому и ведутся в мире войны за качественную нефть из которой перегнать бензин и дизель стоит как можно меньше.

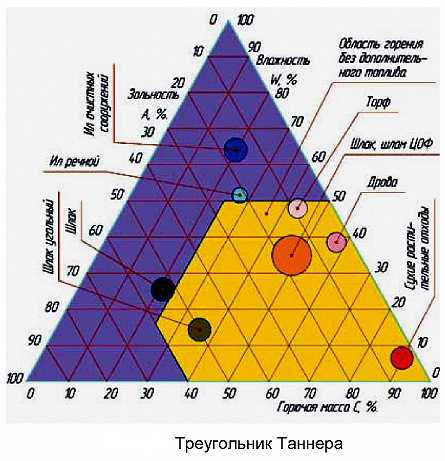

Темно желтым показана зона не выходя за которую топливо можно применять для газогенераторов, за нее уже нет. Попросту сырье не загорится.

Первые кто пошли по пути катализа, а не "варки"

Франс Фишер и Ганс Тропш в 1920-х годах работавших над проблемой получения бензина пошли по другому пути — получать бензин и дизель не "варением" сырья, а катализом. Как в этом случае происходит процесс?

Сырьем для получения бензина служит твердое топливо — при этом оно может быть любым способным гореть (есть определенные ограничения по влажности и зольности топлива, а также по количеству углерода в его составе — об этом подробно в треугольнике Таннера).

Собранный мной газогенератор для газификации древесины на 10-20м3 синтез газа в час. В других статьях в блоге есть о нем информация.

Это твёрдое топливо сперва газифицируют на газогенераторах превращая в синтез газ, а потом этот синтез газ пропускают через измельченный катализатор сделанный из определенного железа и газ преварщается в бензин и дизель при этом очень чистый — чище чем на заправках.

Не путайте газогенератор с пиролизными котлами — это совершенно разные устройства. Газ который получается называют синтез газом или газогенераторным газом.

Суть газификации заключается в том, что 20% топлива просто горит, а в это время 80% топлива превращается в синтез газ за счет тепла горения первого. Кратко этот процесс работает так: мы берем дым от костра (горение топлива в газогенераторе происходит также как в обычном костре) и пропускаем назад через раскаленные угли и когда это происходит в закрытой емкости без подсоса воздуха извне — дым становится горючим газом. Вот так все просто (рассчитать аппарат по формулам правда не просто и потом этот газ очистить).

Сделав таким образом мы получаем из следующих топлив такое количество синтез газа:

Дрова — 2.2м3

Древесный уголь около 5м3

Бурый уголь около 3.5м3 (зависит от влажности и зольности угля)

Каменный уголь около 4.7м3

Мусор бытовой около 1.5м3

Торф 2.2м3

Фикалии около 2м3

Полный размер

Слева горит дизель полученный по технологии фишера-тропша, справа дизель с заправки.

Так как в Германии были и есть большие залежи бурого угля и добыча его на то время (как и сегодня) была поставлена на промышленные рельсы — проще делать бензин из бурого угля. Если были бы промышленные добычи неограниченного количества древесины, больше чем угля, добывали бы из древесины. Из нее кстати добывать синтез газ проще и дешевле по той причине что в дереве нет серы, а в угле есть и очистка угля от серы это дополнительные промышленные установки по очистки от органической серы и сероводорода. Сера и кислород убивают катализатор фишера-тропша являясь каталитическими ядами.Брать любое горючее топливо имеющее низкую цену или отходы за которые платят деньги чтобы их вывести и уничтожить такие как мусор или фекалии городских отстойников например и превращать в бензин и дизель много интереснее чем добывать из нефти — жечь которую как известно все равно что "жечь ассигнации" по словам Менделеева.

Борясь в своих лабораториях десятилетиями ученые нашли металлы способные на реакцию катализа — для превращения синтез газа в бензин подойдут только 4 металла, 2 из которых забраковали, а два эксплуатируют до сих пор — Железо и Кобальт (забраковали Никель и Рутений).

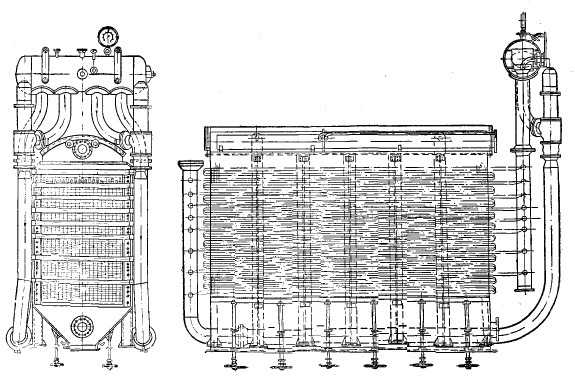

Головы ломали ученые и вот каким был первый аппарат получения жидких углеводородов.

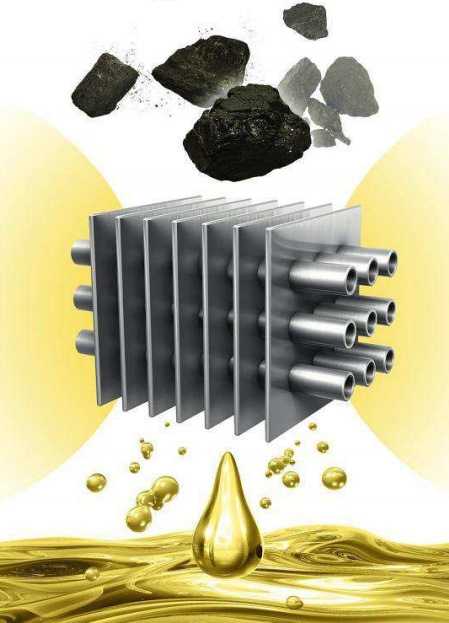

Сверху поступает конечно же не уголь в кусках, а синтез газ сделанный из угля, снизу уже буквально капает бензин и дизель.

Вы видите сердце установки, там где происходит превращение превращенного угля в синтез газ, синтез газа в бензин и дизель (дальше мы рассмотрим всю установку). На трубы нанизаны листы металла толщиной 1.5мм, расстояние между трубами небольшое. Зачем так сделано и почему именно так?Дело в том, что при превращении синтез газа в бензин (когда мы продуваем его через порошек катализатора или шарики с нанесенным на него порошком) выделяется энергия равная 30% энергии полученной если газ поджечь. Так каждый куб газа давал около 600 ккал/нм3 при превращении. Если оставить этот процесс без охлаждения температура достигала бы чуть ли не 1500 градусов цельсия. А температура должна была быть около 210 градусов цельсия чтобы процесс шел как надо. По этой причине в трубы подавался пар который снимал лишнее тепло. Сам Фишер опытным путем установил — на такой установке расстояние между пластинами должно было быть не больше 10мм, а сделал он 7мм. Пара надо было подавать 5кг на каждый полученный литр бензина (здесь все жидкие углеводороды полученные таким путем я называю бензином и дальше также). Трубы брали диаметром чуть меньше чем водопроводные в наших квартирах с толщиной стенки 4мм чтобы их не разорвало от давления которое могло достигать 30 атмосфер.

Схематическое изображение пластинчатого реактора фишера-тропша на атмосферном давлении.

Один такое реактор давал 1.9т бензина в сутки и выделял около 6000кг пара.С одного куба синтез газа получалось выжать 160г бензина. Если учесть что 1кг бурого угля давал около 3.7м3 газа можно посчитать экономику.

Длинна реактора была 5 метров, высота до 3.5 метров. Ширина реактора 2м. За один раз в реактор загружали около 3 тонн катализатора сделанного на основе железа. Вес такой установки достигал 50 тонн.

Вот как происходил процесс катализа на молекулярном уровне в этой установке (зеленые шарики это железо, правильнее железный катализатор, красные — кислород, белые водород, серые углерод):

В других статьях рассмотрим другие аспекты технологии.

Понравилась статья? Поддержи отечественную науку.

www.drive2.ru

Последовательная перекачка нефтепродуктов - Пути российской нефти

Энциклопедия технологийТранспортировка светлых нефтепродуктов (бензинов, керосинов и дизельных топлив) по трубопроводам существенно отличается от перекачки сырой нефти. Главное отличие состоит в том, что в одной и той же трубе одновременно перекачивают не одну, а несколько жидкостей с различными физико-химическими свойствами и различным назначением. При этом необходимо, чтобы перекачиваемые жидкости не перемешались друг с другом и дошли до потребителя практически в том же количестве и с тем же качеством, с каким были приняты к транспортировке.

Основная технология транспортирования светлых нефтепродуктов по трубопроводам, принятая сейчас во всем мире, — это последовательная перекачка нефтепродуктов с прямым контактом между ними (англ. batching), т. е. перекачка нефтепродуктов отдельными порциями (партиями).

Сущность последовательной перекачки прямым контактом состоит в том, что разносортные нефтепродукты (бензины, керосины, дизельные топлива и др.), объединенные в отдельные партии по несколько тысяч или десятков тысяч тонн каждая, закачивают в трубопровод последовательно друг за другом и транспортируют так до потребителя. При этом каждая партия вытесняет предыдущую и в свою очередь вытесняется следующей. Получается так, что нефтепродуктопровод по всей своей протяженности заполнен партиями различных нефтепродуктов, вытянутых в цепочку и контактирующих друг с другом в местах, где кончается одна партия и начинается другая. На конечном пункте партии разносортных нефтепродуктов принимают в отдельные резервуары.

Способ транспортировки различных нефтепродуктов по одному и тому же трубопроводу, безусловно, прогрессивен, поскольку позволяет отказаться от строительства пучка трубопроводов (для каждого нефтепродукта — свой трубопровод) и гарантирует достаточно равномерное снабжение потребителей всеми видами моторных топлив. В то же время этот способ имеет существенный недостаток, поскольку в области контакта последовательно движущихся нефтепродуктов образуется смесь, которую затем приходится подмешивать (раскладывать) к исходным нефтепродуктам. Тем не менее при соблюдении специальных правил транспортировки и обеспечении жесткого регламента всех технологических операций последовательная перекачка нефтепродуктов не только возможна, но и доказала свои преимущества многолетней практикой.

Последовательную перекачку нефтепродуктов осуществляют циклами. Каждый цикл состоит из нескольких партий нефтепродуктов, выстроенных в определенной последовательности. При этом порядок следования выбирается так, чтобы каждый нефтепродукт контактировал с двумя другими, наиболее близкими к нему по своим свойствам.

Например: при последовательной перекачке бензинов и дизельных топлив в одну группу партий объединяют различные сорта бензинов, в другую — различные сорта дизельных топлив, причем внутри каждой группы также соблюдают строго определенную последовательность нефтепродуктов. Это делается для того, чтобы как можно больше снизить вероятность ухудшения качества транспортируемых топлив из-за их смешивания друг с другом.

discoverrussia.interfax.ru

Льем воду в бензин — журнал За рулем

Лично у меня щенячьего восторга эта новость не вызвала. Но BMW уверяет, что разбавляет бензин водой!

Без воды — и не туды, и не сюды!

Без воды — и не туды, и не сюды!Без воды — и не туды, и не сюды!

Добавление воды известно уже давным-давно, но особого толку от этого пока что никто не видел. Но об этих чудесах чуть ниже. А началась эта история с обычного звонка в редакцию.

— Алло? А куда я попал? Это редакция? Вот у меня журнал за 1976-й год, так здесь написано, как надо воду добавлять в бензин! Мне бы с автором поговорить... Скажите, а как лучше…

Нормальный мужик — наш человек! Дозвонился-таки до редакции за несколько тысяч километров из дремучего медвежьего угла. А до этого отыскал какой-то журнал эпохи Леонида Ильича. Значит, ему действительно хочется поколдовать со своей машиной и добиться положительного результата… Кто там пытается одолеть Россию? Ну-ну...

Насколько же насыщеннее и интереснее была жизнь автомобилиста лет 40 назад! Когда бензин ценою в 10 копеек за литр считался жутко дорогим… В эпоху журналов типа «Изобретатель и рационализатор», которые как бы между прочим намекали тебе на возможность легко сократить расход топлива на литр-другой, да еще и перейти с ненавистного 93-го на халявный 76-й… Почему халявный? Вовсе не потому, что он стоил 8 копеек: просто ушлые автовладельцы любили клянчить его у водителей грузовиков и прочей государевой техники, заправлявшейся по талонам, а не за налик. Нехорошо, но так было… За полцены, а то и дешевле.

Читателя я отговорил баловаться с водой — не знаю, надолго ли. А сам решил проконсультироваться с черногорским другом, Алексеем Воробьевым-Обуховым. И не зря…

— Помню, отец как-то принес с автозавода какую-то трубочку с чем-то напоминающим распылитель воздуха для аквариума на конце, — начал вещать Алексей. — Там еще что-то было… короче, оказалось, что надо все это надеть на стеклянную консервную банку с водой, подсоединить к дренажной трубочке карбюратора нашей «копейки» и… В общем, когда завели двигатель, в банке началось бурление и уровень воды стал медленно снижаться. Отец рассказал, что это новомодная приблуда, добавляющая пары воды во впускной тракт. Тогда, мол, камера сгорания охлаждается и нет детонации даже при не очень качественном (или даже «не том») бензине… Шел в ту пору где-то 76-й год. Потом, уже в зрелом возрасте, я узнал, что еще в предвоенные годы немцы добавляли воду в цилиндры авиамоторов примерно с той же целью. Это позволяло повысить степень сжатия и тем самым мощность двигателя…

Материалы по теме

Да, в те времена это было модно. Но идея благополучно скончалась с появлением электронных впрысковых систем, способных программным способом подстраиваться под реальное октановое число бензина. Однако…Однако г-н Гегель со своей диалектикой опять хихикает! Ничего не идет по прямой — всё только по спирали. И вот — виток замкнулся: Алексей выкопал откуда-то пресс-релиз Bosch об эпохальном открытии… Ну, вы уже догадались — речь, конечно же, снова о впрыске воды в цилиндр! Опять боремся с токсичностями и повышаем экономичность.

Средство достижения цели — то же: снижение температуры в камере сгорания. А вот цель — другая: она появилась из-за

www.zr.ru

🔧 Топливная система автомобиля — DRIVE2

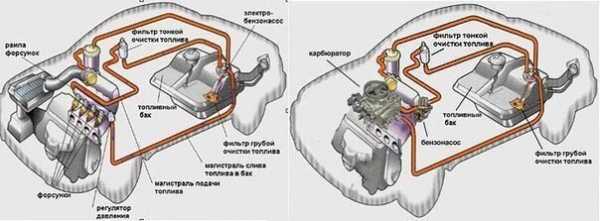

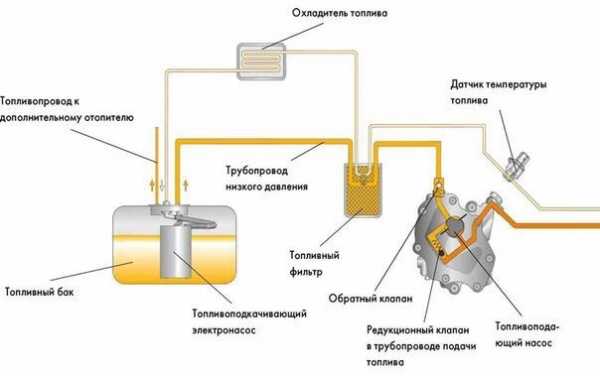

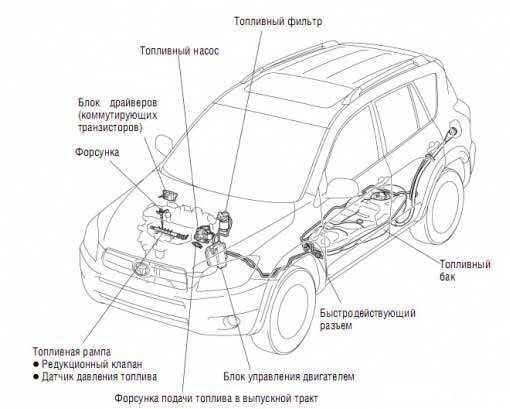

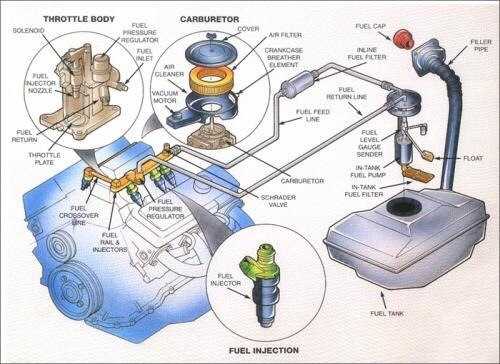

📖 Главным предназначением топливной системы автомобиля являются подача топлива из бака, фильтрация, образование горючей смеси и подача ее в цилиндры. Существует несколько типов топливных систем для автомобильных двигателей. Самая распространенная в 20-ом веке была карбюраторная система подачи смеси топлива. Следующим этапом стало развитие впрыска топлива при помощи одной форсунки, так называемый моновпрыск. Применение этой системы позволило уменьшить расход топлива. В настоящее время используется третья система подачи топлива – инжекторная. В этой системе топливо под давлением подается непосредственно в впускной коллектор. Количество форсунок равно количеству цилиндров.

🔎 Устройство топливной системы

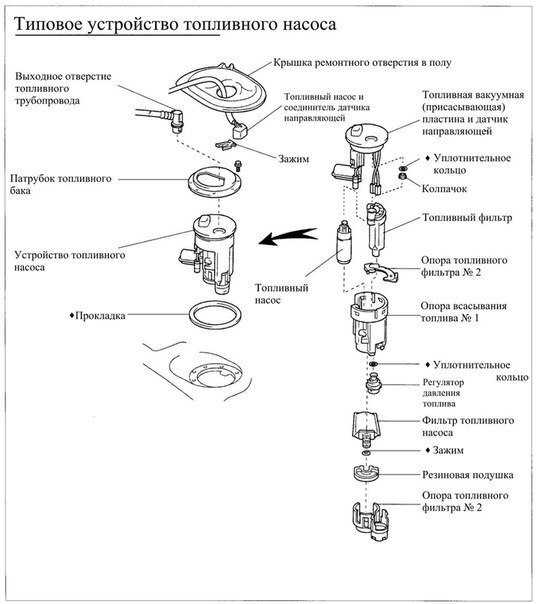

Все cистемы питания двигателя похожи, отличаются только способами смесеобразования. В состав топливной системы входят следующие элементы:

1) Топливный бак, предназначен для хранения топлива и представляет собой компактную емкость с устройством забора топлива (насос) и, в некоторых случаях, элементами грубой фильтрации.

2) Топливопроводы представляют собой комплекс топливных трубок, шлангов и предназначены для транспортировки топлива к устройству смесеобразования.

3)Устройства смесеобразования (карбюратор, моновпрыск, инжектор) – это механизм в котором происходит соединение топлива и воздуха (эмульсии) для дальнейшей подачи в цилиндры в такт работы двигателя (такт впуска).

4) Блок управления работой устройства смесеобразования (инжекторные системы питания) – сложное электронное устройство для управления работой топливных форсунок, клапанов отсечки, датчиков контроля.

5)Топливный насос, обычно погружной, предназначен для закачивания топлива в топливопровод. Представляет собой электродвигатель, соединенный с жидкостным насосом, в герметичном корпусе. Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала.

6) Дополнительные фильтры грубой и тонкой очистки. Установленные фильтрующие элементы в цепь подачи топлива.

🔎 Принцип работы топливной системы

Рассмотрим работу всей системы в целом. Топливо из бака всасывается насосом и по топливопроводу через фильтры очистки подается в устройство смесеобразования. В карбюраторе топливо попадает в поплавковую камеру, где потом через калиброванные жиклеры подается в камеру смесеобразования. Смешавшись с воздухом смесь через дроссельную заслонку поступает в впускной коллектор. После открытия впускного клапана подается в цилиндр. В системе моно впрыска топливо подается на форсунку, которая управляется электронным блоком. В нужное время форсунка открывается, и топливо попадает в камеру смесеобразования, где, как и в карбюраторной системе смешивается с воздухом. Дальше процесс такой же, как и в карбюраторе.

В инжекторной системе топливо подается к форсункам, которые открываются управляющими сигналами от блока управления. Форсунки соединены между собой топливопроводом, в котором всегда находится топливо. Во всех топливных системах существует обратный топливопровод, по нему сливается излишек топлива в бак.

Система питания дизельного двигателя похожа на бензиновую. Правда, впрыск топлива происходит непосредственно в камеру сгорания цилиндра, под большим давлением. Смесеобразование происходит в цилиндре. Для подачи топлива под большим давлением применяется насос высокого давления (ТНВД).

www.drive2.ru

Свойства и применение полезных ископаемых — урок. Окружающий мир, 3 класс.

Полезными ископаемыми называют богатства земных кладовых, которые человек использует в хозяйстве.

Полезные ископаемые делятся на группы. Каменный уголь, торф, нефть, природный газ называют горючими ископаемыми. К рудным (металлическим) относят полезные ископаемые, содержащие металлы, например, медную руду, железную руду. К нерудным относят строительные ископаемые (известняк, глину, песок, гранит), а также калийную соль, каменную соль и другие.

Полезные ископаемые могут находиться в твёрдом, жидком и газообразном состоянии. Большинство из них твёрдые, нефть — жидкая, а природный газ — газообразный.

Каменный уголь

Каменный уголь чёрного цвета, твёрдый, непрозрачный, плотный, но хрупкий. Образовался из остатков растений, существовавших миллионы лет назад. Горюч. Применяется как топливо.

Торф — образовался на дне болот из остатков растений. Лёгкий, рыхлый, хорошо пропускает воду. Хорошо горит. Используется как удобрение в сельском хозяйстве и в качестве топлива.

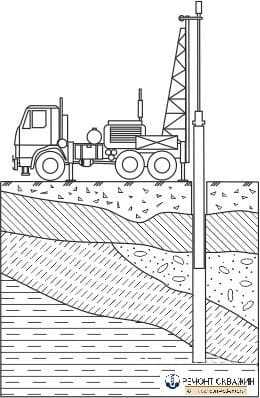

Нефть — жидкая, тёмная, непрозрачная, с резким запахом. Из неё изготавливают топливо для автомобилей, тракторов, самолётов (бензин, керосин и др.). Залегает глубоко в земле. Чтобы её добыть, люди строят буровые установки, бурят глубокие скважины, в которые опускают трубы. Затем по специальным нефтепроводам нефть поступает к местам переработки и потребления.

Природный газ

Природный газ не имеет цвета и запаха. Относится к горючим ископаемым. Используется как топливо для обогрева помещений, для приготовления пищи, а также как сырьё для получения пластмасс, резины и других полезных веществ.

Железная руда

Железная руда — чёрного или бурого цвета, твёрдая, плотная, непрозрачная. Притягивает металлические предметы. Из неё выплавляют железо, которое используется в производстве машин, железнодорожных рельсов, станков, вагонов.

Гранит

Гранит — горная порода, состоящая из зёрен нескольких минералов. Очень прочный. Хорошо полируется. Применяется в строительстве. Из него изготавливают лестницы, колонны, памятники. Многие станции метро облицованы гранитом.

Известняк — обычно белый, серый или желтоватый камень. Он образовался из остатков морских организмов. Их отпечатки можно хорошо рассмотреть в известняке-ракушечнике. Применяется при строительстве зданий и дорог. Из известняка получают известь для приготовления строительных растворов. Особая разновидность известняка — мел.

Глина бывает белая, красная, коричневая, жёлтая, серая. Она непрозрачная, твёрдая, плотная, негорючая. При намокании глина становится вязкой и пластичной, а при высыхании сохраняет свою форму. Из глины изготавливают кирпичи, черепицу, посуду. Изделия из обожжённой глины называются керамическими.

Песок сыпучий, жёлтого или белого цвета, непрозрачный. Используется в строительстве, при изготовлении стекла.

www.yaklass.ru

Водород — как добавка к топливо-воздушной смеси. Стоит ли свеч игра? — DRIVE2

водородный (ННО) генератор, опытная установка.

Еще год назад, когда ездил на Мазде, сломал голову как победить аппетит прожорливого авто)…

Нашел интересную статью:

forums.drom.ru/honda-odyssey/t1151404350.html

Один из вариантов был — собрать водородный (ННО) генератор.

фабричный китайский HHO генератор

Второй вариант — купить малолитражку (тойоту Платз, старенький Приус, или Оку) и довести до ума ;)

Осуществил оба).

Хороший вопрос для чего вся затея… Что даёт электролизер? — экономию топлива! 20-30%… На деле — нужен эксперимент и реальный пример.

Весь секрет экономии — это наиболее полное сгорании ТВС при добавке, разложенного из воды, 2Н2 и О2. Скорость сгорания ТВС с добавкой водорода становится на порядок выше… В итоге смесь сгорает наиболее полно — это именно сгорание, а не детонация.

Заказал c алиэкспресс: EFIE-эмулятор и ШИМ контроллер, MAF-корректор собрал самостоятельно. Так же был приобретен сканер elm327 для монтиринга процессов двигателя и правильной настройки системы подачи HHO.

Рассчитал и собрал сам генератор. Но дело не пошло далеко: в статье в качестве электролита используется раствор обычной соды. Как я ни менял концентрацию ток не поднимался больше 5 А, а с ним и выход газа — очень мал. Похожий результат www.drive2.ru/l/4973322/?page=0#a149952102

Позднее нашел в городе КОH под заказ, заказал… но пока он ехал — я разбил машину вхлам)). Не захотела она таких издевательств))).

Как результат все комплектующие есть, а машины нет! но есть ОКА…

она и так экономная лучше не куда! :) ради эксперимента придется поставить генератор на нее — очень хочется проверить действительно ли есть эффект, или все это средство набить карманы мошенникам.

наконец пришёл заказанный КОН — ниже фото испытания генератора с раствором едкого кали на выход газа (с 20% KOH).

После смены электролита с соды на едкое кали KOH(20%) получил расчетные 12-13 А и выход газа 0.6л/мин

Ниже мои расчеты генератора, взятые из опыта предшественников с интернет простора после корректировки для Оки.

Ока с движком 0.75 л.

для достижения максимальной эффективности (экономии топлива в целом) — выход газа из электролизера должен составлять 0.75*(0.4… 0.5л/м на каждый литр объема двигателя)=0.3 … 0.4 л/м.

где Эффективность — это использование минимальной нагрузки на двигатель со стороны электрогенератора при расчетном выходе газа без паразитных потерь тока на нагрев электролита — для достижения наибольшего КПД всей системы.

Для чего необходим (ШИМ, PWM) контроллер? — для нужной подачи тока в электролизер. Сам электролизер должен быть рассчитан соответственно: (плотность тока рабочей площади пластин без потерь на нагрев последних оптимальная t= 50°C).

К примеру из опыта предшественников потенциал между пластинами должен быть в пределах 2.3… 2.4V, рабочая площадь

пластин (80*160)=128см2, оптимальный ток при этом составлял 22… 25 А (при условии нагрева не выше 50°С). Плотность тока при этом составляла 0.17 А/см2, выход газа 1.2л/мин. при токе 35А выход газа — 2л/мин

При рабочей площади пластин 100 см2, плотности электролита 20%, напряжении 14,3 В, токе 14 А выход газа около 0,7 литров (маловато). Но по любому и с нержавейкой шёл нагрев до 60-ти гр.

для ОКИ нужен генератор с выходом газа 0.4л/м при потреблениии тока около 8-12А /0.14(A/см2) получаем рабочую площадь пластин =57см2 … 86см2

размеры 6*10 см… 6*15см

Полезная статья

vodorod-na-avto.com/art_own_hands.html

___________

Нарезаны пластины с рабочей площадью: 130х70=91см2 (х2=182см2)

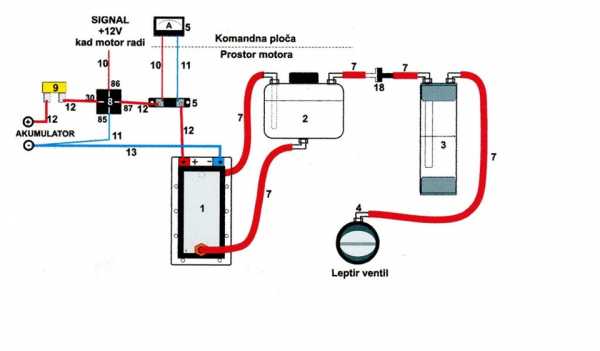

Общая схема:

www.drive2.ru