Безамбарное бурение нефтяных скважин

Безамбарное бурение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Безамбарное бурение

Cтраница 1

Безамбарное бурение позволяет оператору соблюдать экологические требования в результате избежания сброса вредных отходов непосредственно на буровой площадке. Системы безамбарного бурения работают с утяжеленными ( неутяжеленными, на водной) нефтяной. Система удаляет от 80 до 90 % твердой фазы с минимальным размером частиц от 2 до 6 мкм. [1]

Понятие безамбарное бурение подразумевает систему с высокой степенью очистки буровых растворов, которая удовлетворяет экологическим требованиям благодаря избежанию сбросов жидких и твердых отходов в окружающую среду. Система безамбарного бурения снижает общие расходы на бурение, оказывая следующее влияние: увеличение скорости проходки; уменьшение стоимости раствора; увеличение срока службы долота; сокращение времени бурения скважины; снижение затрат на обслуживание и ремонт оборудования; повышение точности показаний контрольно-измерительной аппаратуры; снижение риска прихвата бурильного инструмента; уменьшение повреждения пластов; минимизацию проблем при цементировании; уменьшение наработки раствора и затрат на утилизацию отходов. [2]

Целью безамбарного бурения является максимальное извлечение твердой фазы при минимальных потерях жидкой фазы. Эта цель достигается путем возврата в систему максимально возможного объема жидкий фазы и сброса как можно больше сухого шлама. Этой целью руководствуются при выборе очистного оборудования. Только вибросита, центрифуги и обезвоживающая установка способны сбрасывать относительно сухой шлам. При обычной обработке неутяжеленного бурового раствора шлам с гидроциклонов сбрасывается в амбар. В случае безамбарного бурения, шлам с гидроциклонов пропускается через мелкую сетку выбросита. Сетка очистителя ( ситогидроциклона) обезвоживает шлам с гидроциклонов и сбрасывает полусухой песок и частицы размером с ил в шламовый контейнер. Прошедший через сетку очистителя раствор, содержащий коллоидные частицы, возвращается в активную систему. Высокая скорость циркуляции ограничивает минимальный размер сеток на виброситах первой ступени, и чтобы компенсировать это, раствор с песко - и ило-отделителя пропускается через мелкую сетку очистителя. [3]

Система безамбарного бурения только тогда оправдывается экономически, если альтернативные методы обработки буровых растворов значительно дороже. Залогом высокоэффективной работы системы являются правильная установка оборудования и умение персонала им оперировать. [4]

При безамбарном бурении использованный буровой раствор очищается от шлама для повторного использования. [5]

При организации безамбарного бурения необходимо провести работу среди рабочего персонала, с тем чтобы обеспечить понимание основ и процедуры реализации идеи безамбарного бурения. Также необходимо установить средства связи на всех рабочих постах. [6]

Оборудование по безамбарному бурению должно быть установлено таким образом, чтобы обеспечить максимальную степень очистки при минимальных потерях жидкой фазы. Каждая ступень очистки извлекает твердые частицы определенного размера, поэтому оборудование располагается в нужной последовательности, иначе эффективность системы падает. Вибросита первой ступени имеют в комплекте и мелкие сетки, способные пропустить весь поток с устья скважин. Гидроциклоны работают в составе очистителя бурового раствора для удержания жидкой фазы. Микроциклон диаметром 50 мм способен пропустить большой объем раствора с выделением частиц размером от 10 до 14 мкм. Раствор с выкидной линии микроциклонов соединен с центрифугой для обезвоживания. [7]

Реализация на практике безамбарного бурения не возможна без утилизации образующихся отходов непосредственно в процессе строительства скважин. При этом должна быть предусмотрена система мер, направленных на максимальную утилизацию ОБР и шлама. В этом случае, когда осуществить вывоз в полном объеме не представляется возможным, остатки ОБР и БШ должны быть обезврежены и сброшены на твердение на специальные площадки. После окончания бурения такая масса должна быть смешана с минеральным грунтом и при проведении планировочных работ горно-технической рекультавации буровой площадки равномерно рассредоточена по территории. Необходимым условием при этом является глубокая степень обезвреживания, достигаемая за счет применения отверждающих составов. [8]

Впервые основные принципы технологии безамбарного бурения были реализованы при проводке скважины Спут-ник - 2 Кубанской сверхглубокой ПО Краснодарнефтегаз с использованием стандартного бурового оборудования. Для этого была использована система организованного сбора отходов бурения ( контейнеры, емкости) и технологические схемы водоочистки, отмывки шлама до безвредного состояния регенерации утяжелителя, утилизации обезвреживания образующихся отходов. [9]

Реализация на практике принципа безамбарного бурения обеспечивается применением специальной техники для сбора отходов бурения, их очистки, утилизации и обезвреживания. [10]

Впервые основные принципы технологии безамбарного бурения были реализованы при проводке скважины Спут-ник - 2 Кубанской сверхглубокой ПО Красноддрнефтегаз с использованием стандартного бурового оборудования. Для этого была использована система организованного сбора отходов бурения ( контейнеры, емкости) и технологические схемы водоочистки, отмывки шлама до безвредного состояния регенерации утяжелителя, утилизации обезвреживания образующихся отходов. [11]

Термины замкнутая система циркуляции и система безамбарного бурения часто употребляются для описания передовых систем по очистке буровых растворов, разработанных для максимального выделения твердой фазы и минимальных потерь жидкой фазы. Система безамбарного бурения представляет собой конфигурацию оборудования по очистке бурового раствора, позволяющего минимизировать количество сбрасываемых отходов. Полусухой шлам и жидкие отходы загружаются в контейнер и вывозятся с буровой площадки на захоронение. Термин замкнутая система циркуляции подразумевает систему очистки, обеспечивающую рециркуляцию наработанного раствора, разбавителя и других образующихся при бурении жидкостей. Полусухой шлам загружается в контейнер и транспортируется на захоронение. Поскольку не вся жидкая фаза возвращается в систему, то замкнутая система циркуляции, как таковая, не существует. Поэтому чаще используется понятие безамбарное бурение для описания оборудования и техники, используемых для максимального выделения твердой фазы и минимальной потери жидкой фазы.

www.ngpedia.ru

Безамбарное бурение | VseOBurenii.com - Все о бурении!

Безамбарное бурение позволяет оператору соблюдать экологические требования в результате избежания сброса вредных отходов непосредственно на буровой площадке. Системы безамбарного бурения работают с утяжеленными ( неутяжеленными, на водной) нефтяной. Система удаляет от 80 до 90 % твердой фазы с минимальным размером частиц от 2 до 6 мкм.

Понятие безамбарное бурение подразумевает систему с высокой степенью очистки буровых растворов, которая удовлетворяет экологическим требованиям благодаря избежанию сбросов жидких и твердых отходов в окружающую среду. Система безамбарного бурения снижает общие расходы на бурение, оказывая следующее влияние: увеличение скорости проходки; уменьшение стоимости раствора; увеличение срока службы долота; сокращение времени бурения скважины; снижение затрат на обслуживание и ремонт оборудования; повышение точности показаний контрольно-измерительной аппаратуры; снижение риска прихвата бурильного инструмента; уменьшение повреждения пластов; минимизацию проблем при цементировании; уменьшение наработки раствора и затрат на утилизацию отходов.

Целью безамбарного бурения является максимальное извлечение твердой фазы при минимальных потерях жидкой фазы. Эта цель достигается путем возврата в систему максимально возможного объема жидкий фазы и сброса как можно больше сухого шлама. Этой целью руководствуются при выборе очистного оборудования. Только вибросита, центрифуги и обезвоживающая установка способны сбрасывать относительно сухой шлам. При обычной обработке неутяжеленного бурового раствора шлам с гидроциклонов сбрасывается в амбар. В случае безамбарного бурения, шлам с гидроциклонов пропускается через мелкую сетку выбросита. Сетка очистителя ( ситогидроциклона) обезвоживает шлам с гидроциклонов и сбрасывает полусухой песок и частицы размером с ил в шламовый контейнер. Прошедший через сетку очистителя раствор, содержащий коллоидные частицы, возвращается в активную систему. Высокая скорость циркуляции ограничивает минимальный размер сеток на виброситах первой ступени, и чтобы компенсировать это, раствор с песко – и ило-отделителя пропускается через мелкую сетку очистителя.

Система безамбарного бурения только тогда оправдывается экономически, если альтернативные методы обработки буровых растворов значительно дороже. Залогом высокоэффективной работы системы являются правильная установка оборудования и умение персонала им оперировать.

При безамбарном бурении использованный буровой раствор очищается от шлама для повторного использования.

При организации безамбарного бурения необходимо провести работу среди рабочего персонала, с тем чтобы обеспечить понимание основ и процедуры реализации идеи безамбарного бурения. Также необходимо установить средства связи на всех рабочих постах.

Оборудование по безамбарному бурению должно быть установлено таким образом, чтобы обеспечить максимальную степень очистки при минимальных потерях жидкой фазы. Каждая ступень очистки извлекает твердые частицы определенного размера, поэтому оборудование располагается в нужной последовательности, иначе эффективность системы падает. Вибросита первой ступени имеют в комплекте и мелкие сетки, способные пропустить весь поток с устья скважин. Гидроциклоны работают в составе очистителя бурового раствора для удержания жидкой фазы. Микроциклон диаметром 50 мм способен пропустить большой объем раствора с выделением частиц размером от 10 до 14 мкм. Раствор с выкидной линии микроциклонов соединен с центрифугой для обезвоживания.

Реализация на практике безамбарного бурения не возможна без утилизации образующихся отходов непосредственно в процессе строительства скважин. При этом должна быть предусмотрена система мер, направленных на максимальную утилизацию ОБР и шлама. В этом случае, когда осуществить вывоз в полном объеме не представляется возможным, остатки ОБР и БШ должны быть обезврежены и сброшены на твердение на специальные площадки. После окончания бурения такая масса должна быть смешана с минеральным грунтом и при проведении планировочных работ горно-технической рекультавации буровой площадки равномерно рассредоточена по территории. Необходимым условием при этом является глубокая степень обезвреживания, достигаемая за счет применения отверждающих составов.

Впервые основные принципы технологии безамбарного бурения были реализованы при проводке скважины Спут-ник – 2 Кубанской сверхглубокой ПО Краснодарнефтегаз с использованием стандартного бурового оборудования. Для этого была использована система организованного сбора отходов бурения ( контейнеры, емкости) и технологические схемы водоочистки, отмывки шлама до безвредного состояния регенерации утяжелителя, утилизации обезвреживания образующихся отходов.

Реализация на практике принципа безамбарного бурения обеспечивается применением специальной техники для сбора отходов бурения, их очистки, утилизации и обезвреживания.

Впервые основные принципы технологии безамбарного бурения были реализованы при проводке скважины Спут-ник – 2 Кубанской сверхглубокой ПО Красноддрнефтегаз с использованием стандартного бурового оборудования. Для этого была использована система организованного сбора отходов бурения ( контейнеры, емкости) и технологические схемы водоочистки, отмывки шлама до безвредного состояния регенерации утяжелителя, утилизации обезвреживания образующихся отходов.

Термины замкнутая система циркуляции и система безамбарного бурения часто употребляются для описания передовых систем по очистке буровых растворов, разработанных для максимального выделения твердой фазы и минимальных потерь жидкой фазы. Система безамбарного бурения представляет собой конфигурацию оборудования по очистке бурового раствора, позволяющего минимизировать количество сбрасываемых отходов. Полусухой шлам и жидкие отходы загружаются в контейнер и вывозятся с буровой площадки на захоронение. Термин замкнутая система циркуляции подразумевает систему очистки, обеспечивающую рециркуляцию наработанного раствора, разбавителя и других образующихся при бурении жидкостей. Полусухой шлам загружается в контейнер и транспортируется на захоронение. Поскольку не вся жидкая фаза возвращается в систему, то замкнутая система циркуляции, как таковая, не существует. Поэтому чаще используется понятие безамбарное бурение для описания оборудования и техники, используемых для максимального выделения твердой фазы и минимальной потери жидкой фазы.

К примеру, в замечаниях к проектам требуют безамбарное бурение скважин. Для решения этой проблемы необходима перестройка всех заводов, изготавливающих буровое оборудование.

Обезвоживание является главным процессом при создании замкнутой системы циркуляции безамбарного бурения. Технологические приемы, применяемые в системе обезвоживания, были разработаны на основе технологий по утилизации промышленных и бытовых отходов.

Купить контейнер Вы можете у “Тюменского завода металлоизделий”!

vseoburenii.com

Безамбарное бурение

Метод безамбарного бурения направлен на соблюдение экологических стандартов и норм при проведении работ путем исключения сброса жидких и твердых отходов, появляющихся в ходе работ. Отработанный раствор представляет собой поликомпонентный состав: жидкость с включением твердой фазы.

Суть методики заключается в обеспечении максимально возможного извлечения твердой фазы в отработанном растворе при наименьших потерях жидкости. Используемые устройства и системы безамбарного бурения способны удалять до 90% твердых компонент с размером частиц до 2 микрометров, преобразуя их в буровой шлам. Состав каждой фазы в разных конкретных случаях различен, поскольку зависит от состава и параметров бурового раствора. После проведения мер по очистке буровой раствор может быть использован повторно.

Суть методики заключается в обеспечении максимально возможного извлечения твердой фазы в отработанном растворе при наименьших потерях жидкости. Используемые устройства и системы безамбарного бурения способны удалять до 90% твердых компонент с размером частиц до 2 микрометров, преобразуя их в буровой шлам. Состав каждой фазы в разных конкретных случаях различен, поскольку зависит от состава и параметров бурового раствора. После проведения мер по очистке буровой раствор может быть использован повторно.

При описании данной методики часто можно встретить термин «замкнутая система циркуляции», что не вполне верно. Дело в том, что данный термин подразумевает возврат всей жидкости в систему рециркуляции, в то время как в данном случае часть ее все же теряется в процессе очистки.

Помимо основной причины применения безамбарного метода, а именно – снижения влияния на экологическую обстановку, в числе его преимуществ – снижение расходов на проведение работ за счет множества факторов. Безамбарное бурение позволяет увеличить скорость проходки, снизить стоимость бурового раствора и затраты на утилизацию, а также уменьшить износ бурового долота. Кроме того, эта методика способствует снижению риска прихвата инструмента в процессе бурения. Однако применение данной технологии экономически целесообразно в случаях, когда иные способы обладают более высокой стоимостью.

Реализация метода заключается в поэтапной очистке бурового раствора с отделением все более мелких частиц на каждом последующем этапе. При этом действие систем очистки основывается на коагуляции и флокуляции дисперсных частиц и действии центробежной силы, создаваемой центрифугами для отделения полученных фрагментов. Система, обеспечивающая подобный комплекс мер воздействия на отработанный буровой раствор называется флокуляционно-сепарационной.

Для применения безамбарного бурения необходимо привлечение квалифицированного персонала, обладающего достаточными знаниями и пониманием процесса и методики, а также способного обслуживать установку и проводить необходимые ремонтные работы в случае необходимости.

rosprombur.ru

Безамбарное бурение (стр. 2 из 5)

Строительство, проходка и эксплуатация кустов скважин позволяет сократить производственные расходы за счет обустройства одной площадки, вместо нескольких при традиционном вертикальном бурении. За счет централизации происходит упрощение производственной и социально-хозяйственной инфраструктуры, связанной со строительством и эксплуатацией инженерных сооружений и обслуживанием персонала. Сокращается протяженность линейных сооружений - дорог, трубопроводов, линий электропередачи и связи. Уменьшается количество площадочных объектов, прежде всего буровых площадок, УППГ, компрессорных станции, запорной арматуры, жилых поселков и др. Особое значение снижение площадей временного и постоянного землеотвода имеет в районах с природоохранными ограничениями. Бурение с одной площадки расходящихся в разные стороны наклонных скважин позволяет дренировать большую площадь продуктивного горизонта, в том числе участков недр, расположенных под территориями с неблагоприятными инженерно-геологическими и экологическими условиями, а также избежать проходки скважин в зонах разломов и аномально-высокого давления рассолов, в местах слабо изученных поисково-разведочным буровыми и геофизическими методами.

К ограничениям кустового наклонного бурения в условиях Ковыктинского месторождения относятся: удлинение ствола наклонной скважины, недостаток мощности отечественных буровых станков для бурения скважин длиной более 6000 м, необходимой для достижения глубины забоя 3000 м в радиусе забора газа 2000 м. Используемые зарубежные станки и оборудование имеют значительно больший вес, габариты и цены. Поэтому стоимость работ, с учетом затрат на перевозку и монтаж оборудования, обучение персонала, превышает казахсатнские, что снижает рентабельность производства и срок окупаемости.

Технология безамбарного бурения позволяет проводить очистку поступающей из скважины загрязненной промывочной жидкости на специальных установках без использования котлованов-отстойников. В этом случае цикл повторного водопотребления становится замкнутым, снижается емкостной парк. Для соблюдения природоохранных требований очистки применяется специально разработанный токсикологический контроль. Экологически позитивным фактором является также сокращение землеотвода под амбары, исключаются нарушение окружающей природной среды при их строительстве и эксплуатации, фильтрация загрязнителей в подстилающие горизонты.

Существуют и объективные технологические и технические сложности, которые снижают экономическую значимость безамбарного бурения. Они связаны с перенастройкой очистных сооружений при использовании разных типов буровых растворов, применяемых при проходке пластов в зоне аэрации и интенсивного водообмена, пресных водоносных горизонтов, солевых и подсолевых горизонтов в зоне замедленного водообмена. Предложенный мною подход к обустройству Ковыктинского газоконденсатного месторождения на основе функционального инженерно-экологического зонирования, ориентированного на применение кустового безамбарного бурения, позволяет повышать рентабельность газового промысла, снижать уровень техногенного воздействия на окружающую среду, находить компромиссные решения с другими землепользователями, обеспечивать экологическую безопасность производственного процесса, отвечает принципам комплексного природопользования и рационального освоения недр в сырьевых районах, требованиям природоохранного законодательства. Кроме всего прочего необходим также комплексный и сбалансированный учет эколого-социальных факторов, экономических и внеэкономических показателей, влияющих на эффективность недропользования.

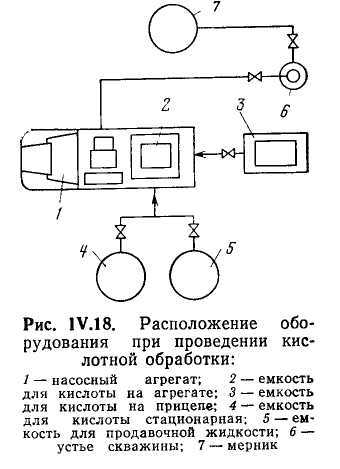

2. Оборудование циркуляционных систем для безамбарного бурения

За период 1990-2004 г.г. произошло достаточно полное переоснащение циркуляционных систем новым современным оборудованием, обеспечивающим решение технологических и экологических проблем в области промывки скважин. Его качество и надежность растут, как итог укрепляется тенденция закупки буровыми компаниями более дешевых изделий отечественного производства. Кроме ценовых вопросов, для буровых компаний тем самым решается и проблема запасных частей, сервиса и квалификации обслуживающего персонала.

К сожалению, все современные разработки ранее и сейчас выполняются на инициативной основе и не финансируются ни бюджетом, ни нефтегазодобывающими предприятиями. Существующая тендерная система закупок зачастую производится при недостаточном участии технических специалистов, что приводит к приобретению более дешевого, но не всегда качественного оборудования. Вследствие этого научно-производственные компании, занимающиеся созданием новых изделий, ограничены в сбыте своей более современной продукции и в финансировании собственных научных разработок.

Циркуляционная система буровой установки (ЦС) предназначена для обес-печения технологически правильной циркуляции бурового раствора, его очистки, приготовления, поддержания требуемых свойств, предотвращения загрязнения окружающей среды отходами бурения, причем, требования экологической безопасности бурения становятся далеко не последними.

Циркуляционная система представляет достаточно сложную систему распределения потоков бурового раствора и химреагентов, водо- и электроснабжения, отопления и т.д. Основные составные ЦС: блок очистки, промежуточные и приемные емкости, блоки приготовления буровых растворов и химреагентов.

Основы экологии бурения, несомненно, лежат в очистке буровых растворов. Грамотное оснащение блоков очистки необходимым оборудованием в 2-3 раза снижает объем наработки бурового раствора, а получаемый шлам в этом случае нетекуч, легко поддается транспортировке и обезвреживанию по известным технологиям.

Блок очистки снабжен дегазатором «Каскад 40», виброситом СВ1ЛМ, ситогидроциклонным сепаратором (СГС – вибросито с установленным над ним пескоотделителем), илоотделителем, центрифугой ОГШ-50.

Вибросито является первой ступенью очистки и удаляет шлам размером от 100 мкм и выше. Фактически им удаляется не более 10-20% грубодисперсной выбуренной породы. Очистная и пропускная способность вибросит определяется площадью ситовой поверхности, размером ячейки ситовой кассеты и виброускорением. Эти факторы для отечественных и импортных вибросит практически идентичны, т.е. их технологические характеристики близки. Так, вибросито СВ1ЛМ по своим техническим и технологическим показателям соответствует виброситу фирмы «Свако» (виброускорение – 5,5 g, площадь ситовой поверхности – 2,6 м2). Оно оснащается трехслойными кассетами со сроком службы 400 ч. и выше, причем их стойкость зависит только от правильной эксплуатации. Известны экземпляры, простоявшие 700-1000 часов.

Определяющими для выбора вибросита являются, как правило, ценовые характеристики, надежность и конструктивные параметры. Последний фактор весьма важен при оснащении действующих установок. Так, например, вибросито СВ1ЛМ может заменять ранее выпускавшееся вибросито ВС-1, и перепланировка оборудования при замене не требуется.

Вторая и третья ступени очистки – пескоотделители ПГ 60/300 и илоотделители ИГ 45М или ИГ 45/75. Как показали наши исследования, эти гидроциклонные установки справляются со своей задачей по качеству очистки. Минимальный размер удаляемых на 90% частиц (граничное зерно разделения): пескоотделителей – 70-80 мкм, илоотделителей – 40-50 мкм. В целом гидроциклоны могут выделить до 30-40% выбуренной породы.

Блоки очистки комплектуем установкой очистки на базе центрифуги ОГШ-50, разработанной еще в 80-е годы и инициативно доведенной до промышленного производства в начале 90-х г. С 1990 г. на предприятия отрасли нами поставлено более 150 таких установок, из них около 40 – в ОАО «Сургутнефтегаз».

Определяющие факторы при выборе центрифуг – стоимость, степень очистки, надежность, простота эксплуатации и ремонта.

Степень очистки зависит от диаметра, длины и частоты вращения ротора. Обычно при бурении используются центрифуги с частотой вращения не более 2000-2200 об./мин, т.к. работа на более высоких скоростях резко увеличивает износ и снижает срок службы. Производительность центрифуг по раствору является побочным фактором, завышаемым многими фирмами в рекламных целях. Её увеличение резко уменьшает качество очистки, т. к. склонный к диспергированию мелкий шлам остается в буровом растворе. Регулирование производительности центрифуги осуществляется простым изменением подачи питающего насоса.

mirznanii.com

Дмитрий Соколов предложил запретить амбарный способ бурения скважин

Глава министерства природных ресурсов Саратовской области Дмитрий Соколов предложил законодательно запретить амбарный способ эксплуатации и бурения скважин. Об этом он заявил на заседании федерального экологического совета по теме "Борьба с нефтяными загрязнениями" в Ханты-Мансийске.

Соколов, в частности, обратил внимание на необходимость совершенствования федерального законодательства в части обращения с отходами, образующимися при разведке и добыче углеводородов: "Одним из существенных источников загрязнения окружающей среды являются шламовые амбары - природоохранные сооружения, предназначенные для централизованного сбора, обезвреживания и захоронения токсичных промышленных отходов бурения нефтяных скважин. Благодаря нашим неоднократным обращениям, 458-м Федеральным законом им придали статус объектов размещения отходов. Однако существующее в законе определение "накопление отходов на срок до 11 месяцев" дает некоторым недобросовестным предпринимателям лазейку для несоблюдения законодательства за счет того, что это не является хранением или захоронением отходов. В случае с нефтеамбарами при строительстве, ремонте и реконструкции скважин, где срок эксплуатации амбаров не распространяется на годы, объекты не попадают под определение "объектов размещения". Плата за загрязнение окружающей среды в этом случае не взимается, а ущерб окружающей среде значителен".

Саратовский министр внес предложения о запрете закапывания отходов в землю без обезвреживания и стимулировании компаний к переходу на безамбарный способ бурения скважин.

Амбарная технология бурения предполагает временное накопление в шламовых амбарах буровых сточных вод, шлама. Используемые при строительстве нефтяных скважин технологические жидкости, поднятые на поверхность буровые растворы содержат токсические вещества, химические реагенты, проникновение которых в грунт ведет к загрязнению почвы и вод.

КОРОНАВИРУС В САРАТОВЕНовости, комментарии, что делать и как не заразиться?

news.sarbc.ru

Безамбарное бурение нефтяных скважин - Буровая компания ООО ВолгаНефтетранс

Профессиональное безамбарное бурение нефтяных скважин по доступной цене

Компания «ВолгаНефтетранс» предлагает безамбарное бурение нефтяных скважин.

Технология позволяет обеспечить соблюдение экологических норм, так как в процессе работы не осуществляется сброс твердых и жидких отходов в окружающую среду. Соответственно снижается уровень загрязнения территории разработки месторождения.

ООО «ВолгаНефтетранс» предоставляет полный цикл очистки и утилизации отходов бурения.

Также компания предоставляет профессиональный сервис для эффективного и максимально быстрого строительства скважин.

Преимущества

Максимальное снижение нагрузки на экологическую обстановку района добычи

Увеличение скорости проходки бурильной установки

Снижение стоимости раствора

Уменьшение износа долот

Сокращение затрат на утилизацию отходов и разработку месторождения в целом

Безамбарное бурение нефтяных скважин

Компания «ВолгаНефтетранс» предлагает безамбарное бурение нефтяных скважин. Технология позволяет обеспечить соблюдение экологических норм, так как в процессе работы не осуществляется сброс твердых и жидких отходов в окружающую среду. Соответственно снижается уровень загрязнения территории разработки месторождения.

Важной задачей, которая должна быть решена при бурении скважин в природоохранных зонах, является захоронение или утилизация шлама.

Широко распространен метод обезвреживания шлама. Прямо, рядом с местом добычи можно организовать полигон по обезвреживанию отходов. В процессе переработки из шлама получают строительный материал, который может быть использован, например, для отсыпки дорог. Чтобы процесс осуществлялся правильно, привлекаются квалифицированные специалисты.

Мы имеем необходимые знания и понимание процесса обезвреживанию отходов. Также, наш навык и опыт позволяет обслуживать сложную установку, выполнять ремонтные и другие работы.

ООО «ВолгаНефтетранс» предоставляет полный цикл очистки и обезвреживания отходов бурения и предоставляет профессиональный сервис для эффективного и максимально быстрого строительства скважин.

vnt-saratov.ru

Безамбарное бурение - Большая Энциклопедия Нефти и Газа, статья, страница 2

Безамбарное бурение

Cтраница 2

При организации безамбарного бурения необходимо провести работу среди рабочего персонала, с тем чтобы обеспечить понимание основ и процедуры реализации идеи безамбарного бурения. Также необходимо установить средства связи на всех рабочих постах. [16]

Наиболее прогрессивным направлением работ является переход на экологически безопасную ресурсно - и природосберегающую технологию ведения буровых работ, которая реализуется в концепции безамбарного бурения. Она предусматривает использование экологически чистых материалов, минимальную наработку отходов, локализацию организованного их сбора, замкнутое оборотное водоснабжение буровой, вывоз и максимальную утилизацию жидких, полужидких и твердых отходов бурения, их обезвреживание для безопасного сброса в объекты природной среды. [17]

Наиболее прогрессивным направлением работ является переход на экологически безопасную ресурсно - и природосберегающую технологию ведения буровых работ, которая реализуется в концепции безамбарного бурения. Она предусматривает использование экологически чистых материалов, минимальную наработку отходов, локализацию организованного их сбора, замкнутое оборотное водоснабжение буровой, вывоз и максимальную утилизацию жидких, полу жидких и твердых отходов бурения, их обезвреживание для безопасного сброса в объекты природной среды. [18]

Кустовое бурение и безамбарное прочно вошли в современную практику бурения, они являются более экологически безопасными с точки зрения охраны окружающей среды: кустовое бурение отличается минимальной потребностью в земельных ресурсах, а безамбарное бурение - минимальным накоплением производственных отходов. [19]

При разработке технологических мероприятий исходят из принятых технологий строительства скважин и природно-климатических особенностей районов ведения буровых работ, В связи с этим ниже рассматриваются принципиальные технологические схемы очистки буровых сточных вод при строительстве скважин с использованием шламовых амбаров и без них ( безамбарное бурение), - для обычного и кустового бурения. [20]

Термины замкнутая система циркуляции и система безамбарного бурения часто употребляются для описания передовых систем по очистке буровых растворов, разработанных для максимального выделения твердой фазы и минимальных потерь жидкой фазы. Система безамбарного бурения представляет собой конфигурацию оборудования по очистке бурового раствора, позволяющего минимизировать количество сбрасываемых отходов. Полусухой шлам и жидкие отходы загружаются в контейнер и вывозятся с буровой площадки на захоронение. Термин замкнутая система циркуляции подразумевает систему очистки, обеспечивающую рециркуляцию наработанного раствора, разбавителя и других образующихся при бурении жидкостей. Полусухой шлам загружается в контейнер и транспортируется на захоронение. Поскольку не вся жидкая фаза возвращается в систему, то замкнутая система циркуляции, как таковая, не существует. Поэтому чаще используется понятие безамбарное бурение для описания оборудования и техники, используемых для максимального выделения твердой фазы и минимальной потери жидкой фазы. [21]

Безамбарное бурение позволяет оператору соблюдать экологические требования в результате избежания сброса вредных отходов непосредственно на буровой площадке. Системы безамбарного бурения работают с утяжеленными ( неутяжеленными, на водной) нефтяной. Система удаляет от 80 до 90 % твердой фазы с минимальным размером частиц от 2 до 6 мкм. [22]

Понятие безамбарное бурение подразумевает систему с высокой степенью очистки буровых растворов, которая удовлетворяет экологическим требованиям благодаря избежанию сбросов жидких и твердых отходов в окружающую среду. Система безамбарного бурения снижает общие расходы на бурение, оказывая следующее влияние: увеличение скорости проходки; уменьшение стоимости раствора; увеличение срока службы долота; сокращение времени бурения скважины; снижение затрат на обслуживание и ремонт оборудования; повышение точности показаний контрольно-измерительной аппаратуры; снижение риска прихвата бурильного инструмента; уменьшение повреждения пластов; минимизацию проблем при цементировании; уменьшение наработки раствора и затрат на утилизацию отходов. [23]

Основные принципы безамбарного бурения в той или иной степени находят применение в ряде других регионов страны. [24]

Установка для очистки буровых растворов на базе центрифуги ( рис. 2.9) предназначена для комплектации новых и эксплуатируемых циркуля - ционных систем буровых установок. Она позволяет вести безамбарное бурение, решая экологические проблемы. При очистке неутяжеленных растворов удаляются частицы размером до 5 мкм, а также обезвоживаются сливы из пес - ко - и ило от делителей. Применение установки позволяет производить вскрытие пластов при циркуляции бурового раствора плотностью 1 06 г / см3, получаемого без разбавления водой. [25]

Установка для обработки бурового раствора на базе центрифуги предназначена для комплектации новых и эксплуатируемых циркуляционных систем буровых установок. Она позволяет вести безамбарное бурение, решая экологические проблемы. Основой установки является центрифуга модели ОГШ-500. При очистке неутяжеленных растворов удаляются частицы размером до 5 мкм, а также обезвоживаются сливы из песко - и илоотделителей. [26]

В большинстве случаев оборудование по очистке монтируется с ошибками и остается без должного обслуживания, что приводит к потере производительности и удорожанию работ. Весь персонал буровой должен быть ознакомлен с программой по буровым растворам, оборудованием очистки и правилами работы с системой безамбарного бурения. Для результативной ее работы требуются хорошо выполненные планирование, организация и координация. [27]

При разработке технологических мероприятий исходят из принятых технологий строительства скважин и природно-климатических особенностей районов ведения буровых работ. В связи с этим ниже рассматриваются принципиальные технологические схемы очистки буровых сточных вод при строительстве скважин с использованием шламовых амбаров и без них ( безамбарное бурение), для обычного и кустового бурения. [28]

На этапе планирования необходимо учесть экологические ограничения на сбрасываемые жидкости и шлам. Производится оценка существующего оборудования очистки и типа применяемого раствора с целью определен

www.ngpedia.ru

3. Утилизация отходов безамбарного бурения нефтяных скважин. Безамбарное бурение

Похожие главы из других работ:

Безамбарное бурение

1. Принципы инженерно-экологического зонирования и эколого-экономическая эффективность кустового безамбарного бурения

Обоснование выбора технических объектов и их размещения на территории месторождения должно отвечать критериям эколого-хозяйственной оптимизации...

Безамбарное бурение

2. Оборудование циркуляционных систем для безамбарного бурения

За период 1990-2004 г.г. произошло достаточно полное переоснащение циркуляционных систем новым современным оборудованием, обеспечивающим решение технологических и экологических проблем в области промывки скважин...

Добывающая скважина на нефтяной залежи

БУРЕНИЕ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Буровой скважиной называется цилиндрическая горная выработка сравнительно малого диаметра и большой длины. Буровую установку, способную достичь глубины 15000 м, сконструировали и построили на «Уралмаше»...

История развития буровых вышек

Раздел 2. История бурения нефтяных и газовых скважин

На основании археологических находок и исследований установлено, что первобытный человек около 25 тыс. лет назад при изготовлении различных инструментов сверлил в них отверстия для прикрепления рукояток...

История развития буровых вышек

2.1.1 Бурение нефтяных скважин на Тамани

Первые упоминания о применении бурения для поисков нефти относятся к 30-м годам XIX века. На Тамани, прежде чем рыть нефтяные колодцы, производили предварительную разведку буравом...

История развития буровых вышек

2.1.2 Бурение нефтяных скважин в Грозненском районе

1817 г. Основание крепости «Грозной», ставшей центром формирования казачьих станиц на Северном Кавказе. Эта крепость дала новый толчок развитию колодезной добычи нефти, которая известна с конца XVIII - начала XIX веков. С 1833 по 1893 г...

История развития буровых вышек

2.1.3 Бурение нефтяных скважин в Азербайджане

Впервые в мире в 1803 г. бакинец Гаджи Касымбек Мансурбеков начинает морскую добычу нефти в Биби-Эйбатской бухте из двух колодцев в 18 м и 30 м от берега. Существование первого морского промысла прекратилось в 1825 г....

История развития буровых вышек

2.1.4 Бурение нефтяных скважин в ХIХ в. в других районах России

В Майкопском районе добывалось от 20 до 153 тыс. т нефти в год при мощных фонтанах. В геологическом отношении Майкопский район обследовали горные инженеры В.И. Винда и А.М. Коншин, но крупное открытие сделал в 1910-1911 гг. И.М. Губкин...

Осложнения в процессе эксплуатации скважин Талаканского месторождения

1.2 Способы эксплуатации нефтяных и газовых скважин

Все известные способы эксплуатации скважин подразделяются на следующие группы: - фонтанный, когда нефть извлекается из скважин самоизливом; - газлифтный -- с помощью энергии сжатого газа...

Процессы открытых горных работ

1.Выбор вида бурения, модели бурового станка и технологические расчёты процесса бурения скважин

Сначала определяем показатель трудности бурения МПа; МПа; МПа, где усж, ур, усдв - соответственно пределы прочности на сжатие, растяжение и сдвиг; г=2,9 т/м3 - объёмный вес диабаза...

Разработка и эксплуатация нефтяных и газовых месторождений

7. Эксплуатация нефтяных и нагнетательных скважин

СШНУ -- комплекс оборудования для механизированной добычи жидкости через скважины с помощью штангового насоса, приводимого в действие станком-качалкой. Рис. 4...

Разработка техники и технологии утилизации нефтяных буровых отходов

ГЛАВА 1. ЛИТЕРАТУРНЫЙ ОБЗОР: СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕОРИИ И ПРАКТИКИ УТИЛАЗАЦИИ НЕФТЯНЫХ БУРОВЫХ ОТХОДОВ

...

Разработка техники и технологии утилизации нефтяных буровых отходов

1.1 Анализ и оценка известных способов утилизации нефтяных буровых отходов

Устойчивое развитие нефтегазовой промышленности Республики Узбекистана на среднесрочную и долгосрочную перспективы предполагает неразрывность всех аспектов будущего развития - социального, экономического, экологического и духовного...

Телеметрические системы в процессе бурения

6. Комплекс оборудования для бурения горизонтальных и наклонно-направленных нефтяных и газовых скважин

Задачу автоматизации процесса бурения успешно решает информационно-технологический геонавигационный комплекс, который включает в себя как наземные, так и датчики приближенные, с помощью телеметрической системы к забою скважины...

Эксплуатация нефтяных и газовых скважин

5. Эксплуатация нефтяных и газовых скважин

Способ эксплуатации скважин - это способ подъёма жидкости в стволе скважины. В нефтяных скважинах существуют следующие способы: 1) Фонтанный; 2) Газлифтный; 3) Глубиннонасосный...

geol.bobrodobro.ru

Технологии

УТИЛИЗАЦИЯ ЖИДКОЙ ФАЗЫ БУРОВЫХ И НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ

Перерабатываемая жидкая фаза буровых и нефтесодержащих отходов (жидкие отходы) включает в себя:

- буровые сточные воды;

- отработанный буровой раствор;

- нефтешламы после очистки трубопроводов и емкостей от нефти и нефтепродуктов;

- нефтешламы жидкие и пастообразные, образующиеся в процессе эксплуатации установок подготовки нефти;

- жидкие нефтешламы после ликвидации аварийных разливов нефти;

- кислые и соляные нефтесодержащие отходы, образующиеся при промывке скважин, освоении месторождения, работы бригад КРС и ПРС.

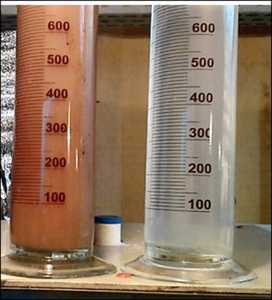

Переработку жидких отходов и (в перспективе) регенерацию масел планируется производить с использованием специализированной модульной установки УМПНВ-01-16. Оборудование изготавливается в соответствии с ТУ 3683-002-14563994-2004, эксплуатация установки разрешена органами Ростехнадзора России, разрешение Федеральной Службы по Экологическому, Технологическому и Атомному Надзору на применение № РРС-ТУ-04-13-00132 от 08.04.2010 г.

Утилизация жидких отходов производится с использованием модульной установки УМПНВ. Оборудование предназначено для очистки пластовых, буровых сточных вод, отработанных буровых растворов, прочих жидких нефтесодержащих отходов. Включает в себя фильтрационную установку с системой регенерации фильтров, а также установку напорной флотации австрийского производства.

|

|

|

ООО «РосЭкойл» располагает опытно-промышленным комплектом оборудования для очистки подтоварной воды, образующейся при подготовке нефти, до требований к качеству воды для системы ППД.

Промышленный комплект оборудования включает в себя:

- оборудование для очистки воды;

- оборудование обезвоживания образующегося шлама.

Проектная производительность опытно-промышленного комплекта – 1000 т/сутки.

Максимальная производительность существующей технологии – 1500 т/сутки.

| Установка УМПНВ-01-16 прошла приемочные испытания на соответствие требованиям ТУ-3683-002-14563994-2004 по Программе и методике приемочных испытаний, согласованной с Самарским управлением ГГТН РФ Технологический регламент на Установку разработан и согласован с Самарским управлением ГГТН РФ в 2004 году. Разрешение Федеральной службы по Экологическому, Технологическому и Атомному надзору на применение на территории РФ № РРС-00-23787 получено 06.03.2007 г. Срок действия до 2010 г. Срок действия Разрешения на применение, выданного в 2010 г. № РРС-ТУ-04-13-00132 от 08.04.2010 г. продлен до 2015 года. В связи с изменениями, внесенными в ФЗ № 174-ФЗ от 23.11.1995 г. «об экологической экспертизе». В 2008 году ФЗ № 309 от 30.12.2008 г., положение подпункта 7.2 ст. 11 ФЗ № 174-ФЗ от 23.11.1995 г. не применяется к объектам, которые связаны с размещением и обезвреживанием отходов и введены в эксплуатацию до 30.12.2008 г., в силу ФЗ-309, т.е. проведение государственной экологической экспертизы на саму установку не требуется. Оборудование «Установка УМПНВ-01-16» введено в эксплуатацию в 2004 году, эксплуатируется до настоящего времени на объектах Заказчиков, поэтому Заключение ГЭЭ на оборудование и технологию не требуется. Однако, установка неоднократно проходила ГЭЭ в составе проектной документации, в т. ч. на Комплекс (положительное заключение ГЭЭ утверждено приказом УРПН по Оренбургской области 12.08.2014 г. № Н/ГЭЭ-51), в материалах обоснования лицензионной деятельности (Положительное Заключение ГЭЭ от 08.12.2008г. № 607-08). |  |

ООО «РосЭкойл» располагает опытно-промышленным комплектом оборудования для раздельного сбора отходов, образующихся при бурении скважин (отработанных буровых растворов, буровых сточных вод, буровых шламов), что позволяет Заказчику осуществлять бурение скважин без строительства амбаров, т.е. провести бурение безамбарным методом.

Промышленный комплект оборудования будет изготовлен после доработки технической документации опытного образца. Опытный образец эксплуатировался в промышленных условиях при безамбарном бурении куста из 11 скважин на месторождении ОАО «Оренбургнефть».

УТИЛИЗАЦИЯ ТВЕРДОЙ ФАЗЫ ОТХОДОВ БУРЕНИЯ

Для утилизации твердой фазы отходов бурения, нами применяются два, на наш взгляд наиболее эффективных способа:

ТЕРМИЧЕСКИЙ – сжигание на мобильной установке УЗГ

| Установка УЗГ-1М предназначена для переработки и утилизации (термического обезвреживания) производственных отходов. А именно: замазученных грунтов, горючих нефтесодержащих отходов, нефтешламов, буровых и иных шламов (парафинистых и других отложений в резервуарах и трубопроводах, замасленной окалины и пропантов), неподдающихся утилизации методами отмыва. смешения, химической переработки, биообработки, а также, когда другие методы экономически менее выгодны. Установка обеспечивает утилизацию сильнозагрязненных грунтов со степенью загрязнения более 3%.Переработка отходов производится при температуре 500-900° С. Установка УЗГ-1М имеет производительность переработки замазученных грунтов до 6 тонн в час. |  |

Области применения: нефтеперерабатывающие и нефтедобывающие отрасли, магистральные нефтепроводы, промышленные предприятия, предприятия нефтегазового комплекса, морские и речные порты.

Основными особенностями и преимуществами данной Установки являются:

- наличие блоков сортировки и измельчения, ленточных конвейеров с гидроприводом и гидростанцией;

- наличие бункера загрузки смеси шламов с механизмом измельчения;

- высокотемпературная камера (дожита) с вихревым потоком газа оснащена «трубопроводом-охладителем»;

- частотные регуляторы вращения барабана термодесорбера и дымососа;

- скруббер двойного действия для эффективной очистки отходящих газов в зависимости от переработанных кислых или щелочных грунтов или шлама;

- газоанализаторы обеспечивают надлежащий контроль и регулирование оптимальной работы блоков установки.

ХИМИЧЕСКИЙ – с применением различных реагентов.

Одним из примеров эффективной системы обращения с отходами бурения может служить утилизация буровых шламов разработанным нами химическим способом с получением и поступлением в природную среду нового вещества – смеси грунто-шламовой. Данный способ может применяться как на специализированных объектах, так и на буровых площадках заказчиков (так называемые МП УБШ – мобильные пункты утилизации буровых шламов).

Суть метода заключается в использовании на первом этапе технологического процесса коагулянтов, с помощью которых достигается дестабилизация коллоидной системы – смеси БШ с ОБР – в целях снижения влажности для последующей адсорбции органических загрязнителей из состава БШ. Использование сорбентов и мелиорантов в последующих этапах технологического цикла утилизации позволяет получить из отходов 3-4 класса опасности продукт- смесь грунто-шламовую, дальнейшее использование которой предусмотрено техническими условиями.

Только за 2015 год на природоохранном объекте обезврежено более 62000 тонн твердой фракции нефтесодержащих отходов - замазученные грунты, нефтешламы. В результате обезвреживания получается вторичный продукт - почвогрунт V класса опасности, который используется для земляных работ, в частности при рекультивации нарушенных земель. Мы предлагаем высокотехнологичный процесс, обеспечивающий полную ликвидацию нефтезагрязненных грунтов и извлечённых из нефтешламов твёрдых отходов путём их биологической переработки.

Переработке подлежат твёрдые отходы с содержанием нефтепродуктов от 5 до 50%. Процесс производится с выкладыванием рядов и их переработкой микроорганизмами. Первым условием эффективной переработки является подача кислорода в рядную матрицу для обеспечения оптимальной активности и роста колонии микроорганизмов в присутствии кислорода. Вторым важным условием является оптимальное орошение ряда, а также контроль влажности во время аэрации ряда и подачи в него питательных веществ. Выполнение этих условий необходимо для обеспечения жизнедеятельности микроорганизмов, перерабатывающих углеводороды. Оптимальный интервал времени, требуемый для полной декомпозиции углеводородов, составляет от 20 до 50 дней. В течение всего этого времени необходимо обеспечивать подачу в ряды кислорода, воды и питательных веществ, а также контролировать уровень их содержания в рядах для обеспечения идеальных условий роста микроорганизмов, собственно и осуществляющих переработку.

УТИЛИЗАЦИЯ БУРОВОГО ШЛАМА

Основной целью утилизации бурового шлама является соблюдение технологического цикла преобразования отходов во вторичный продукт.

ООО «РосЭкойл» разработана новая технология физико-химического способа утилизации твердых буровых отходов (смесь бурового шлама и твердой фазы отработанного бурового раствора).

Экологическая опасность отходов определяется токсичностью применяемых для приготовления бурового раствора химреагентов и содержанием в выбуренной породе подвижных форм токсичных химических элементов и соединений. Подвижность форм токсичных химических элементов тем выше, чем выше влажность принятых буровых шламов. Физико-химический состав буровых отходов разнообразен, зависит от проходимых пород, применяемых реагентов и материалов, класс опасности отходов бурения варьируется от III до IV.

В целях снижения воздействия на окружающую среду современная технология строительства скважин требует применения эффективной системы утилизации отходов бурения с минимизацией негативного воздействия на водные объекты, почву и растительность на территориях, примыкающих к буровой площадке.

Для сбора и накопления отходов бурения наибольшее распространение получили 2 схемы:

- вывоз буровых отходов на утилизацию на специализированные полигоны, в том числе с получением вторичных продуктов;

- утилизация отходов на месте их образования с последующим вывозом вторичного продукта, либо частичным и полным применением вторичного продукта с целью рекультивации шламовых амбаров.

В настоящее время одним из примеров эффективной системы обращения с отходами бурения может служить утилизация буровых шламов (БШ) химическим способом с получением и поступлением в природную среду нового вещества – смеси грунто-шламовой (СГШ). Данная технология разработана ООО «РосЭкойл», на технологию имеется положительное заключение ГЭЭ, утвержденное приказом Росприроднадзора Российской Федерации.

Особенности метода, последовательность работ и параметры технологического процесса утилизации химическим способом буровых шламов (БШ), находящихся в амбарах в полевых условиях, приведены в Технологическом регламенте, разработанном с целью понижения класса опасности бурового шлама и получения нового вещества – смеси грунто-шламовой (СГШ), соответствующей по качеству ТУ 5711-002-14563936-2012. Данная технология является малоинвазивной для окружающей среды и соответствует экологическим требованиям, установленным действующим природоохранным законодательством Российской Федерации, разрешена к применению на территории: Южного Урала (Оренбургской, Челябинской и Курганской областей), Поволжья (Республики Татарстан, Республики Калмыкия, Пензенской, Самарской, Саратовской, Ульяновской, Астраханской и Волгоградской областей) и Западной Сибири (Ханты-Мансийского и Ямало-Ненецкого автономных округов, Томской, Омская, Новосибирской, Кемеровской, Курганской областей, Алтайского края, Республики Алтай, Республики Хакасия).

РЕКУЛЬТИВАЦИЯ НАРУШЕННЫХ ЗЕМЕЛЬ

Рекультивировано более 2350 га нарушенных земель

|

|

|

Безамбарное бурение подразумевает систему с высокой степенью очистки буровых растворов, которая удовлетворяет экологическим требованиям благодаря исключению сбросов жидких и твердых отходов в окружающую среду. Система безамбарного бурения снижает общие расходы на бурение, оказывая следующее влияние:

- увеличение скорости проходки;

- уменьшение стоимости раствора;

- увеличение срока службы долота;

- сокращение времени бурения скважины;

- снижение затрат на обслуживание и ремонт оборудования;

- повышение точности показаний контрольно-измерительной аппаратуры;

- снижение риска прихвата бурильного инструмента;

- уменьшение повреждения пластов;

- минимизацию проблем при цементировании;

- уменьшение наработки раствора и затрат на утилизацию отходов.

При безамбарном бурении происходит максимальное извлечение твердой фазы при минимальных потерях жидкой фазы. Эта цель достигается путем возврата в систему максимально возможного объема жидкой фазы и сброса как можно больше сухого шлама.

В случае безамбарного бурения, шлам с гидроциклонов пропускается через мелкую сетку вибросита. Сетка очистителя (сито гидроциклона) обезвоживает шлам с гидроциклонов и сбрасывает полусухой песок и частицы размером с ил в шламовый контейнер. Прошедший через сетку очистителя раствор, содержащий коллоидные частицы, возвращается в активную систему. Высокая скорость циркуляции ограничивает минимальный размер сеток на виброситах первой ступени, и чтобы компенсировать это, раствор с песко и ило отделителя пропускается через мелкую сетку очистителя

Впервые основные принципы технологии безамбарного бурения были реализованы обществом «РосЭкойл» с 2010 по 2012 г. в Национальном парке «Бузулукский бор». Всего на «Березовском» месторождении ОАО «Оренбургнефть» было пробурено 11 скважин глубиной более 3000 м каждая.

Продукты, получаемые после переработки:

- Очищенная буровая сточная вода с параметрами сдачи в ППД;

- Очищенный буровой раствор в оборотную систему бурения;

- Выбуренная порода 5 класса опасности;

- Очищенные подтоварные воды и эмульсии после ремонта скважин;

- Нейтрализованная кислота с параметрами рН 6,5-8;

- Очищенные промышленные воды по нормам ПДК;

- Выделенный и осушенный из подтоварных вод кек.

ООО «РосЭкойл» предлагает своим клиентам высококачественную услугу по очистке резервуаров, цистерн хранения и транспортировки нефтепродуктов от остатков нефти и нефтепродуктов с целью обеспечения эксплуатационной надежности резервуаров, соблюдения технических требований, устранения дефектов и выполнения ремонтных работ.

Очистка резервуаров проводится специалистами, прошедшими профессиональную подготовку, подтвержденную свидетельствами (сертификатами) на право работы с опасными отходами, обученными общим вопросам промбезопасности и проведения работ в химической, нефтехимической и нефтеперерабатывающей промышленности, пожарной безопасности, охране труда.

Качество очистки внутренних поверхностей резервуара обеспечивает возможность не только смены хранимого в нем нефтепродукта, но и проведение ремонтных, сварочных и покрасочных работ.

Очищено и утилизировано:

- с производственного предприятия Самарская ГРЭС Самарского филиала ОАО «Волжская ТГК» в 2014 г. вывезено и обезврежено 60 тонн шлама очистки трубопроводов и емкостей от нефти и нефтепродуктов и 10 тонн отхода герметизирующей жидкости;

- ОАО «НовоКуйбышевский НПЗ» очистка двух РВС-400 от застаревших отходов нефтепродуктов;

- на Балаковской ТЭЦ-4 Саратовского филиала ОАО «Волжская ТГК» выполнены работы по очистке и утилизации донных отложений мазутного резервуара V - 20000 м3, лотки эстакады мазутослива;

- на ОАО «Волжская ТГК» произведена зачистка резервуара V - 5000 м3 от нефтешламов, механических примесей и донного ила;

- на ООО «Самара Терминал» очистка емкостей резервуарного парка;

- на ЗАО «Самарские городские электрические сети» очищены от нефтепродуктов резервуары хранения углеводородных соединений;

- на Филиале «ГАЗПРОМНЕФТЬ МУРАВЛЕНКО» ОАО «ГАЗПРОМНЕФТЬ НОЯБРЬСКНЕФТЕГАЗ», РФ, 629602, ЯНАО, г. Муравленко - зачистка резервуаров от нефтешламов, механических примесей и донных отложений V - 2500 м3.

Монтаж производится высококвалифицированными специалистами с использованием грузоподъемных кранов и специальных монтажных приспособлений. Сварные соединения проходят обязательный контроль неразрушающими методами (радиография, ультразвуковой контроль, цветная дефектоскопия и пр.).

Одним из главных направлений производственной деятельности ООО «РосЭкойл» является проведение специализированных строительно-монтажных работ (СМР) по возведению металлических конструкций промышленных объектов, а так же их ремонта и реконструкции. Особая гордость «РосЭкойл» - безупречно отлаженный за многие годы успешной работы процесс монтажа вертикальных стальных резервуаров строительным номиналом от 100 до 50 000 куб. м., что обеспечивается благодаря соответствующим техническим и материальным ресурсам монтажного участка компании, а так же высокому профессионализму и многолетнему опыту его специалистов.

ООО «РосЭкойл» выполняет ремонт и восстановление резервуаров РВС и емкостей для нефтепродуктов, резервуарного оборудования и резервуарных парков с последующим комплексом работ по антикоррозионной защите.

Проводимая нами диагностика позволяет своевременно выявить дефекты, допущенные при монтаже или ремонте резервуаров, либо появившиеся в процессе эксплуатации, и получить сведения о необходимых видах ремонтно-восстановительных работ и сроках дальнейшей эксплуатации резервуаров (емкостей для нефтепродуктов).

Благодаря применению передовых технологий нами до минимума сведены сроки производства работ и использование ручного труда. Все работы производятся высококвалифицированными специалистами, прошедшими соответствующее обучение и имеющими большой опыт работы. Производимые работы являются экологически безопасными, а применяемое современное оборудование ведущих отечественных и зарубежных фирм-производителей и новейшие технологии позволяют добиться высокого качества работ и реального экономического эффекта.

rosecoil.ru

Сопутствующие сервисы при бурении нефтегазовых скважин ООО ВолгаНефтетранс

ООО «ВолгаНефтетранс» предоставляет широкий перечень сервисных услуг при бурении нефтяных и газовых скважин. Подготовим растворы с подходящими параметрами, обеспечим восстановление добычи полезных ископаемых в случае аварии, займемся утилизацией отходов по окончании строительства скважины.

Данные работы можно заказать в качестве этапа работы при выполнении разведки, обустройстве объекта для эксплуатации или как отдельную услугу.

Буровая компания: долотный сервис скважин и его особенности

Долотный сервис нефтяных скважин включается в себя:

- оценку технической и геологической информации об объекте для последующей разработки долотных программ;

- предоставление в аренду инструментов для разрушения горных пород, которые были утверждены в программе;

- инженерное сопровождение – выбор оптимальных режимов бурения, оценка износа долота, полноценный контроль бурения;

- составление отчета по окончанию работ с указанием анализа техники, используемой технологии бурения, предоставлением рекомендаций по строительству новых скважин на этом же участке.

Помощь профессионалов позволяет оптимизировать все буровые процессы для более быстрого строительства скважины. Компания предоставляет отличный сервис при любых условиях бурения. Возможна поставка долот разных типоразмеров для бурения в различных геологических условиях.

Сервис скважин по ВЗД

ООО «ВолгаНефтетранс» предлагает забойные двигатели для бурения скважин с подходящими вам параметрами. Современный забойный двигатель ВЗД с грамотно подобранным долотом позволит обеспечить высокую скорость механического бурения. Инженеры компании готовы провести анализ интервала бурения и подобрать необходимые виды забойных двигателей. Дополнительно предоставляется долотный сервис с учетом характеристик горных пород. Клиентам гарантировано составление наиболее эффективного плана на бурение винтовыми забойными двигателями и сокращение финансовых, временных затрат.

Сервисные услуги по телеметрии при бурении скважин

Буровая компания «ВолгаНефтетранс» предлагает телеметрическое сопровождение бурения скважин на газ и нефть. Профессиональный сервис позволяет обеспечить строительство месторождения с помощью наклонно-направленной или горизонтальной технологии с минимальными временными и денежными затратами с современным надежным оборудованием.

Сервисы, сопутствующие бурению: что такое отбор керна

Профессиональное сопровождение бурения скважин включает в себя отбор керна. Это означает, что используется специальное современное оборудование и методика бурения для извлечения из скважины образцов горной породы для изучения.

В услугу входит:

- высокий процент выноса горных пород;

- высокую рейсовую проходку;

- сохранность параметров, геометрию и упаковку образца, соответствующую требованиям для исследований;

- возможность выполнить первичное описание керна.

Выполняем проекты любой сложности и соблюдение требований техники безопасности, экологических стандартов.

Утилизация отходов бурения

В сервисные услуги при бурении скважин входит утилизация бурового шлама. Это важный этап строительства месторождения, потому что отходы являются опасными. Необходимо обеспечить своевременный вывоз и правильную переработку, чтобы защитить окружающую среду от негативного воздействия. При использовании современных методик возможно получить строительные материалы с помощью вторичной переработки.

В ходе работы утилизируются тяжелые металлы, нефтяные углеводороды, компоненты используемых бурильных растворов. Для очистки шлама используют физические, химические, термические, физико-химические и биологические способы. Методы выбирают в зависимости от особенностей объекта, выделенных финансов.

Безамбарное бурение скважин

В сервисы, сопутствующие бурению входит безамбарное создание скважин. Данный метод предполагает использование системы с высокой очисткой буровых растворов.

Поэтому при работе возможно минимизировать влияние сбросов твердых и жидких отходов. За счет такого подхода:

- соблюдаются строгие экологические стандарты;

- снижаются расходы на реализацию проекта;

- увеличивается скорость прохождения через горные породы;

- продлевается срок эксплуатации долота;

- снижаются временные затраты;

- повышается точность измерений;

- практически отсутствуют сложности при цементировании;

- утилизация отходов становится значительно дешевле.

Аварийные работы

Компания «ВолгаНефтетранс» выполняет аварийно-ловильные работылюбой сложности. К данным работам привлекаются специалисты с высокой квалификацией и большим опытом. Сервис предполагает решение проблем, связанных с обрывом, прихватом или разрушением оборудования внутри скважины.

Виды аварийно ловильных работ

Распространены аварийные ловильные работы следующих видов:

- извлечение КНБК, бурильных колонн и НКТ;

- извлечение глубинных насосов, пакеров;

- извлечение различных инструментов, приборов ГИС, кабелей.

ООО «ВолгаНефтетранс» гарантирует профессиональное и эффективное проведение сложных аварийных ловильных работ в скважине и устранение любых аварий и инцидентов.

Сервис буровых растворов

Буровые растворы обеспечивают быстрое прохождение горных пород, позволяют предупредить аварийные ситуации, обеспечить высокие показатели дебета скважины. ООО «ВолгаНефтетранс» предоставляет профессиональный сервис, включающий производство реагентов до окончания строительства объекта.

vnt-saratov.ru

|

Ashland Co reagents for drilling wastes processing P. Brantzko, V. Мinibaev, Ashland Euro-Asia Co., Ltd. Внедрение в буровую практику безамбарного способа бурения позволяет значительно улучшить экологическую ситуацию при строительстве скважин. В то же время преимущества данного способа могут быть реализованы только при решении целого комплекса специальных вопросов, направленных на совершенствование технологии очистки и утилизации отработанного бурового раствора с использованием эффективных технологий и реагентов. Introducing of pit-less drilling into drilling practice allows considerable bettering of ecological situation during wells construction. This method advantages may be realized only by solving the whole complex of special questions, aimed at «know-how» sophistication of used drilling muds purifying and utilizing with use of effective reagents and technologies. Процесс строительства нефтяных и газовых скважин обуславливает образование производственно-технологических отходов бурения (буровых сточных вод, отработанных буровых растворов и шлама, продуктов освоения и испытания скважин).Объем образующихся отходов бурения во многом зависит от технологии строительства скважин. Наибольший объем буровых отходов, особенно отработанных буровых растворов, накапливается в случае, когда в процессе бурения под кондуктор технической и эксплуатационной колонн существует необходимость полной замены одного типа бурового раствора на другой. В настоящее время при строительстве скважин активно внедряется безамбарная технология ведения буровых работ, являющаяся наиболее прогрессивным направлением минимизации негативного воздействия отходов бурения на окружающую природную среду. Помимо традиционно используемых систем сбора и очистки буровых отходов в данном варианте предусмотрены тонкая очистка жидкой фазы отходов с использованием блоков флокуляционно-сепарационных установок (ФСУ), сбор бурового шлама в специальные емкости и его вывоз с кустовой площадки без использования амбаров. Безамбарная технология позволяет в максимальной степени извлекать из отработанного бурового раствора твердую фазу с последующей ее утилизацией. Основной объем отходов, образующихся при строительстве скважин, составляют буровой шлам, отработанный буровой раствор и буровые сточные воды. Наибольшую трудность в технологии сбора и утилизации буровых отходов представляет утилизация отработанных буровых растворов и шламов. Отработанные буровые растворы (ОБР) представляют собой гетерогенные поликомпонентные системы, состоящие из жидкой и твердой фазы. Физико-химический состав и технологические параметры буровых растворов определяются геологическими и технико-экономическими условиями бурения, при этом компонентный состав жидкой и твердой фазы ОБР в каждом конкретном случае различен. Очистка буровых растворов с помощью современных механических и физико-химических способов позволяет переводить твердую фазу ОБР в буровой шлам. Анализ существующих на сегодняшний день проблем в области переработки отработанных буровых растворов на блоке ФСУ показал, что наибольшую трудность при разделении растворов на обезвоженную твердую фазу и дисперсионную среду, характеризующуюся прозрачностью и способностью сохранять свое качество длительное время, вызывают безглинистые буровые растворы. Они содержат в своем составе высокую концентрацию полимерных органических реагентов-регуляторов реологических свойств и понизителей фильтрации, стабилизирующих растворы, в результате чего затрудняется процесс их разрушения на блоке ФСУ. В основе работы системы флокуляционного усиления центрифугирования лежат следующие физико-химические процессы: коагуляция и флокуляция в растворе твердой фазы и последующее действие на раствор центробежных сил. При этом эффективность работы центрифуги и объем образующегося шлама зависят от того, насколько оптимально подобраны коагулянт и флокулянт для конкретного типа перерабатываемого бурового раствора [1].  Международный химический концерн «Ашленд» является одним из мировых лидеров в производстве реагентов для очистки сточных вод и переработки шламов. Для выбора наиболее эффективных реагентов для обезвоживания различных типов буровых растворов проведены испытания коагулянтов и флокулянтов концерна «Ашленд». Международный химический концерн «Ашленд» является одним из мировых лидеров в производстве реагентов для очистки сточных вод и переработки шламов. Для выбора наиболее эффективных реагентов для обезвоживания различных типов буровых растворов проведены испытания коагулянтов и флокулянтов концерна «Ашленд». Сравнительные испытания различных типов флокулянтов показали, что при переработке биополимерного хлоркалиевого бурового раствора наиболее эффективна система органического коагулянта «Праестапол-450» и катионного флокулянта «Праестол-854 ВС». В случае недостижения требуемого качества разделения твердой и жидкой фаз возможно дополнительное применение анионных флокулянтов «Праестол-2530» или «Праестол-2540», являющихся в данном случае вторичными флокулянтами. При переработке полимер-бентонитового бурового раствора совместно с коагулянтом «Праестапол-450» применяются анионные флокулянты «Праестол». При недостижении требуемого качества осветленной воды при переработке полимер-бентонитовых растворов используется катионный флокулянт «Праестол-854 ВС». Средний расход реагентов составляет: «Праестапол-450» – 2 кг на 1 м3 бурового раствора, «Праестол» – 1 кг на 1 м3 бурового раствора. Точная дозировка реагентов для конкретного бурового раствора определяется в результате лабораторного тестирования. Коагулянт «Праестапол-450» представляет собой низкомолекулярный полимер с высокой степенью катионной активности. Преимуществами применения «Праестапола 450», в отличие от неорганических коагулянтов, являются сокращение расходных норм реагента, а также отсутствие ионов металлов в осветленной воде. Флокулянты «Праестол», различающиеся молекулярной массой и видом заряда, выпускаются на российском заводе компании «Ашленд» – ООО «Ашленд МСП» (г. Пермь). На предприятии реализована полная технологическая цепочка, которая начинается с получения исходного сырья и заканчивается синтезом готового продукта. Производство базируется на сочетании уникальной российской биотехнологии получения основного сырьевого компонента – акриламида – и высокоэффективной германской технологии полимеризации и переработки полимера в готовый порошкообразный продукт. Производительность завода составляет 7000 тонн полимеров в год. Биотехнология получения акриламида заключается в гидратации акрилонитрила ферментом биокатализатора, штамм которого разработан российскими учеными. Процесс, в отличие от метода получения акриламида с медными катализаторами, проходит при комнатной температуре и характеризуется большим выходом продукта, меньшими энергозатратами, отсутствием побочных образований и, следовательно, большей экологической безопасностью. Получение конечного продукта осуществляется методом непрерывной ленточной полимеризации. Технология позволяет получать полимеры с любыми заданными свойствами: молекулярной массой, вязкостью, активностью [2]. Таким образом, разработанная и реализованная на практике российская технология производства порошкообразных полимеров «Праестол» позволяет получать флокулянты с заданными характеристиками, обеспечивающими высокое качество переработки отходов бурения.

Комментарии посетителей сайта | Авторизация Ключевые слова: безамбарное бурение, утилизация отходов бурения, очистка бурового раствора, флокулянты, коагулянты, Праестол, Праестапол Keywords: pitless sumpless barnless drilling without storehouse, drilling wastes utilizing, purifying of drilling mud, Ado-foam flocculants, coagulants, Praestol, Praestapol Просмотров статьи: 6789 |

burneft.ru