Цементирование нефтяных и газовых скважин

Цементирование нефтяных скважин

Технология цементирование нефтяных и газовых скважин

На завершающем этапе подготовки углеводородной области используется технология цементирования нефтяных и газовых скважин. Прообраз методики возник более 110 лет назад на бакинских промыслах. Способ базируется на полном выдавливании жидкости из буровой путем использования цементной смеси. Данная технология относится к разряду тампонажных в силу того, что в результате проведения работ образуется так называемая «пробка».

Что представляет собой процесс цементирования буровой?

Цементирование нефтяных и газовых скважин – это финишный этап подготовки буровой к эксплуатации. Комплекс работ направлен на обеспечение максимального срока службы сооружения. Это продиктовано следующими причинами:

- Необходимость изолировать каждую нефтегазоносную область. Это делается для того, чтобы исключить возможность смешивания сырья и воды из разных пластов.

- Требования, которые регламентируют защиту металлической трубной поверхности. Эти работы следует выполнить, чтобы обеспечить высокую стойкость от коррозии, которая возникает в результате воздействия почвенной влаги на металл.

- Важность повышения прочности всего сооружения. Цементирование позволяет снизить влияние движения грунтов на скважину.

Для создания качественного цементного раствора используются различные добавки. Одной из наиболее популярных считается кварцевый песок. Материал позволяет снизить усадку до минимума и существенно увеличить прочность тампона. Волокнистая целлюлоза применяется для исключения возможных утечек жидкого раствора в пористый грунт.

В качестве одного из компонентов смеси могут использоваться пуццоланы. Они представляют собой своеобразную крошку из минералов, имеющую вулканическую природу. Отличаются водостойкостью и отсутствием реакции при воздействии агрессивных химических сред. Полимерные добавки используются для уплотнения прилегающих слоев грунта.

В конце проводится контроль выполненного тампонажа. Важную роль играет качество работ, проводимых на газовой и нефтяной скважине. Оно оценивается следующими способами:

- термический – определяет высоту требуемого поднятия цемента;

- акустический – позволяет обнаружить наличие внутренних пустот;

- радиологический – применение специального рентгеновского излучения.

Каждая из приведенных технологий позволяет провести контроль качества полученной пробки. Процесс проводится многоступенчато, что гарантирует высокую точность проверок.

Технология цементирования скважины

Современные методики цементирования несколько отличаются от технологий, применяющихся в прошлом веке. Основные отличия заключаются в автоматизации процесса, использовании компьютерной техники при расчете требуемого количества раствора. При этом учитываются всевозможные геологические особ

samaraburenie.ru

Способ цементирования нефтяных и газовых скважин и устройство для его осуществления

Изобретение относится к области добычи нефти и газа. Обеспечивает повышение качества цементирования. Согласно способу подготавливают скважину, спускают в нее обсадную колонну, удаляют буровой раствор из затрубного пространства путем замещения его буферной жидкостью с последующим замещением буферной жидкости путем закачки тампонажного раствора в трубную полость и последующего его продавливания в затрубное пространство скважины с герметизацией кольцевого пространства между обсадной колонной и стенками ствола скважины. При этом обсадную колонну подвергают вибрационному воздействию с частотой, равной или кратной резонансной частоте обсадной колонны на этапах удаления бурового раствора из затрубного пространства и замещения его буферной жидкостью, заполнения ствола скважины тампонажным раствором с последующим его продавливанием в затрубное пространство и на этапе схватывания тампонажного раствора. Для ускоренного нарастания прочности и быстрого восстановления структурных связей в тампонажном растворе на последнем этапе уменьшают интенсивность вибрационного воздействия. Устройство содержит смонтированный на надземную часть обсадной колонны вибровозбудитель, частотный преобразователь для питания вибровозбудителя и задающий генератор для управления частотным преобразователем. Вибровозбудитель состоит из двух дебалансных электромеханических вибраторов, выполненных с параллельными с возможностью противоположного вращения валами, смонтированных на надземную часть обсадной колонны, непосредственно под цементировочной головкой с помощью вертикально расположенных опорных плит, охватывающих обсадную трубу. 2 н.п. ф-лы, 2 ил.

Изобретение относится к области добычи нефти и газа, а более точно к технике и технологии цементирования скважин с целью предотвращения заколонных перетоков флюидов и выбросов газа на устье.

Накопление нефти и газа в недрах земли происходит в осадочном чехле в хорошо проницаемых пористых структурах кристаллического каркаса коллектора, служащих природными резервуарами для флюидов. В естественных условиях природные резервуары ограничены по кровле и подошве непроницаемыми породами, препятствующими межпластовым перетокам флюидов.

Продуктивные пласты, разрабатываемые в настоящее время, залегают на глубинах от нескольких сотен до трех тысяч метров и более. Отмечается устойчивая тенденция по освоению все более глубоких горизонтов. Средние глубины нефтяных скважин Западной Сибири составляют 2500-3000 метров. Принятая в настоящее время стратегия освоения месторождения предусматривает бурение на самый глубокий продуктивный объект (пласт). Естественно, что при этом скважиной вскрываются все промежуточные коллекторские толщи с различным флюидным заполнением.

В процессе бурения межпластовые перетоки и фонтанирование флюидов исключаются применением утяжеленных буровых растворов. После завершения бурения и спуска колонны обсадных труб осуществляется крепление и цементирование скважины. В настоящее время цементирование считается основным и наилучшим способом тампонажа скважины. Тампонажный раствор должен иметь надежный контакт и плотно заполнять все промежутки между стенками скважины и обсадными трубами. При этом одновременно решается три задачи:

- повышается прочность скважины, уменьшается возможность смятия, излома или искривления обсадных труб;

- устраняются заколонные каналы сообщения пластов, межпластовые перетоки флюидов по кольцевому заколонному пространству, газопроявления на устье, возникновение «вторичных» нефтегазовых залежей;

- проникновение флюида через башмак внутрь скважины, создание надежного основания под башмак в слабых породах.

Известен способ цементирования скважин, в основу которого положена закачка тампонажного раствора в обсадные трубы с последующим продавливанием его в затрубное пространство, разработанный Эрлом Халлибартоном и впервые примененный им в 1919 г. в Оклахоме.

Принципиально было разработано два способа цементирования скважин:

1. Способ Перкинса - с двумя пробками, отделяющими тампонажный состав при его движении по обсадным трубам от других жидкостей (промывочной - с помощью нижней пробки и продавочной - с помощью верхней пробки).

2. Цементировка без разделительных пробок.

Способ Перкинса достаточно быстро получил признание у специалистов-нефтянников и в 1924 г. уже применялся даже на Бакинских нефтепромыслах в СССР (см., например, Справочник по нефтяному делу. Часть 1. Под ред. И.М.Губкина. Научно-издательское бюро Совета Нефтяной Промышленности. М., 1925. С.948).

Способ Перкинса оказался удивительно жизнеспособным и с некоторыми непринципиальными вариациями используется до настоящего времени (см. А.И.Булатов Технология цементирования нефтяных и газовых скважин. М.: Недра, 1973, с.297).

Как известно, процесс цементирования обсадных колонн включает в себя две стадии: закачку тампонажного раствора в трубную полость и последующую его продавку в затрубное пространство скважины. При этом между закачкой и продавкой неизбежно возникает разрыв во времени, связанный с необходимостью раскрепления цементировочной пробки, отмывки и подключения гидроагрегатов на закачку продавочной жидкости.

Качество цементирования определяется сцеплением цементного камня с обсадной колонной и стенками скважины, обеспечением однородности состава тампонажного раствора, отсутствием объемных дефектов и микротрещин цементного камня.

Для повышения качества цементирования традиционно применяется расхаживание и вращение обсадных колонн (см. А.И.Булатов. Технология цементирования нефтяных и газовых скважин. Недра. М.: 1973, с.297., Арт Боннет, Демос Пафитис Миграция газа - взгляд вглубь проблемы./Нефтегазовое обозрение. Шлюмберже. Весна. 1998. С.18-33). Расхаживание представляет собой периодические подъемы и спуски колонны, заполненной тампонажным раствором с амплитудой 5-10 метров. Известно, что расхаживание и вращение способствуют разрушению статического напряжения сдвига бурового раствора, облегчая его удаление. Разрушение структуры защемленного глинистого раствора в сочетании с наличием скребков на наружной поверхности обсадной колонны обеспечивают очистку стенок скважины и контакт тампонажного раствора с породами.

Однако расхаживание помимо технических проблем его осуществления порождает ряд принципиальных проблем. Подъем колонны, заполненной тампонажным раствором или вытесняющей жидкостью, приводит к поршневому декомпрессионному эффекту, сопровождающемуся образованием дегазационных пузырей и, в последующем, объемных дефектов в цементном камне. При спуске обсадной колонны возникает повышенное (даже по сравнению с давлением продавливания) давление на забое и в заколонном пространстве, которое может при определенных условиях приводить к гидроразрыву пласта и поглощению буровых и тампонажных растворов. Вращение обсадных колонн не применимо для наклонных скважин (см. Килан Адамсон и др. Строительство скважин при высоких забойных давлениях и температурах./Нефтегазовое обозрение. Шлюмберже. Осень, 1999. Стр.42-57).

Основными видами осложнений при цементировании обсадных колонн в глубоких скважинах являются:

- недоподъем тампонажного раствора;

- гидроразрыв пласта;

- затрубные газоводонефтепроявления;

- поглощения буровых и тампонажных растворов.

Все указанные осложнения обычно происходят из-за преждевременного загустевания и схватывания тампонажного раствора.

Принципиально новыми подходами для повышения качества цементирования являются обеспечение режима круговой циркуляции тампонажного раствора (Пат. РФ 2235860, Е 21 В 33/14) и способ воздействия на тампонажный раствор ультразвуковыми колебаниями с помощью внутрискважинного погружного источника (Пат. РФ 2166063, Е 21 В 33/14, 27.04.01).

Практически все рассмотренные способы основаны на использовании явления тиксотропии - способности технологических жидкостей обратимо разжижаться при достаточно интенсивных механических воздействиях.

Наиболее близким по технической сущности к предлагаемому является способ цементирования обсадной трубы в скважине путем подачи тампонажного раствора в затрубное пространство и воздействия на раствор гидроударными импульсами с частотой 20-150 Гц, генерируемыми синхронизированными устьевым и забойным источниками (SU 1523653 А1, «Способ цементирования обсадной колонны в буровых скважинах». Авт. Р.Ш.Рахимкулов).

Недостатками известного способа являются:

- использование двух гидравлических вибраторов, в том числе забойного;

- зависимость частоты гидроударных импульсов от скорости потока тампонажного раствора;

- необходимость синхронизации частоты устьевого и забойного гидравлических вибраторов.

Задачей изобретения является создание способа, значительно повышающего качество цементирования при одновременном упрощении его технической реализации.

Решение указанной задачи достигается при использовании следующих физических закономерностей.

Практически все основные технологические жидкости, применяемые при бурении и цементировании скважин, представляют собой суспензии или коллоидные растворы (т.е. взвесь мелких твердых частиц в жидкой среде), которые принципиально отличаются от классических (ньютоновских) жидкостей. Основное их отличие заключается в том, что эти растворы обладают способностью сохранять в статическом состоянии касательные напряжения, что характерно для твердых тел. Это свойство приводит к тому, например, что свободная поверхность тампонажного раствора может иметь уклон, не находясь в движении, в нем может находиться во взвешенном состоянии твердое тело, имеющее большую плотность, чем раствор, раствор не вытекает из трубки со свободными концами, поставленной вертикально.

Помимо перечисленных аномальных механических свойств коллоидные растворы обладают уникальной особенностью, получившей в физической литературе термин «тиксотропия». Первое упоминание о тиксотропии было сделано Куне, а детально этот эффект был рассмотрен Бэрусом в 1893 году, обнаружившим более быстрое падение стальных шариков в желатиновом растворе после перемешивания. В настоящее время в результате углубленного изучения упруго-вязко-пластичных свойств структурированных дисперсных систем тиксотропия определяется как способность некоторых дисперсных систем обратимо разжижаться при достаточно интенсивных механических воздействиях. Несколько позднее было обнаружено явление реопексии, которое заключается в нарастании прочности и структурировании дисперсных систем при малых скоростях деформирования. Таким образом механическое воздействие является высокоэффективным средством оперативного обратимого управления эффективной вязкостью структурированных дисперсных систем каковыми являются буровые и тампонажные растворы и промывочные жидкости.

Вибрационное воздействие как метод уплотнения и формования бетонных смесей повсеместно применяется в промышленности строительных материалов (0.3 млрд. м3 бетона в год). Метод прекрасно изучен и обеспечивает хорошее заполнение форм, эффективное уплотнение и повышение прочностных характеристик (Савинов О.А., Лавринович Е.В. Вибрационная техника уплотнения и формования бетонных смесей. - Л.: Стройиздат. Ленингр. отд-ние. 1986).

Предложен способ цементирования нефтяных и газовых скважин, включающий подготовку скважины, спуск в нее обсадной колонны, удаление бурового раствора из затрубного пространства путем замещения его буферной жидкостью с последующим замещением буферной жидкости путем закачки тампонажного раствора в трубную полость и последующего его продавливания в затрубное пространство скважины с герметизацией кольцевого пространства между обсадной колонной и стенками ствола скважины, на этапах удаления бурового раствора из затрубья и замещения его буферной жидкостью, заполнения ствола скважины тампонажным раствором, последующим его продавливанием в затрубное пространство скважины и на этапе схватывания тампонажного раствора обсадную колонну подвергают вибрационному воздействию.

В процессе цементирования на этапах:

- удаления бурового раствора из затрубного пространства и замещения его буферной жидкостью;

- заполнения ствола скважины тампонажным раствором;

- продавливания тампонажного раствора из скважины в затрубное пространство, вибровоздействие на обсадную колонну осуществляют в режиме разрушения структурных связей технологических жидкостей, а на этапе схватывания тампонажного раствора уменьшают интенсивность вибрационного воздействия для достижения режима реопексии, что способствует ускоренному нарастанию прочности и быстрому восстановлению структурных связей в тампонажном растворе.

С целью увеличения амплитуды колебаний обсадной колонны частоту вибрационного воздействия устанавливают равной или кратной резонансной частоте обсадной колонны.

За счет резонансных колебаний вибрационным источником, передающим энергию колебаний технологическим жидкостям, является вся внутренняя и наружная поверхность обсадной колонны.

Предложено устройство для цементирования нефтяных и газовых скважин, которое содержит вибровозбудитель и частотный преобразователь, при этом вибровозбудитель состоит из двух дебалансных электромеханических вибраторов, смонтированных на надземную часть обсадной колонны непосредственно под цементировочной головкой с помощью вертикально расположенных опорных плит, охватывающих обсадную трубу.

Для реализации способа осуществляют подготовку скважины, спуск в нее обсадной колонны, удаление бурового раствора из затрубья путем замещения его буферной жидкостью и замещение буферной жидкости тампонажным раствором с герметизацией кольцевого пространства между обсадной колонной и стенками ствола скважины, отличающийся тем, что на этапах закачки тампонажного раствора в трубную полость и последующей его продавки в затрубное пространство скважины колонна обсадных труб подвергается вибрационному воздействию.

Новым является то, что вибрационное воздействие на тампонажный раствор, находящийся как в стволе обсадной колонны, так и в затрубном пространстве передается всей внутренней и наружной поверхностью обсадной колонны, в которой возбуждаются резонансные колебания. Для возбуждения колебаний обсадной колонны на дневной поверхности непосредственно под устьевой тампонажной головкой на наружной поверхности обсадной трубы крепятся два дебалансных электромеханических вибровозбудителя. Для увеличения амплитуды колебаний обсадной трубы и уменьшения потребляемой мощности с помощью частотно управляемого привода осуществляют изменение частоты питания электромеханических вибровозбудителей, добиваясь резонансной настройки.

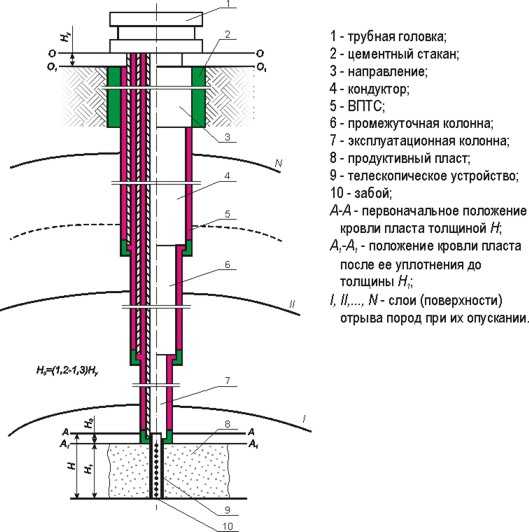

Предлагаемое устройство (Фиг.1) для цементирования нефтяных и газовых скважин состоит из двух дебалансных электромеханических вибровозбудителей (1), которые монтируются на надземную часть обсадной колонны (3) непосредственно под цементировочной головкой с помощью вертикально расположенных опорных плит (2), соединенных стяжными шпильками (4) и образующими ярмо (Фиг.2). Каждая из опорных плит (1) представляет собой отрезок швеллера стандартного профиля, имеющего специальные V-образные вырезы в полках, охватывающих обсадную трубу. Конструкция позволяет легко устанавливать вибровозбудитель на обсадные трубы различного диаметра. Вибровозбудитель (1) представляет собой серийно выпускаемое изделие, состоящее из двух асинхронных электродвигателей с установленными на концах вала ротора дебалансами. Дебалансы, вращаясь с валом ротора, создают центробежную (вынуждающую) силу. Для формирования направленных колебаний вибровозбудитель состоит из двух однотипных вибраторов с параллельными противоположно вращающимися валами. Питание вибровозбудителя осуществляют от частотного преобразователя (Фиг.3). Для увеличения амплитуды вынужденных колебаний обсадной колонны осуществляют резонансную настройку вибровозбудителя. Для этого частотный преобразователь включают в режим медленного линейного увеличения частоты и фиксируют минимум потребляемого тока. Эта частота соответствует резонансным условиям и ее выставляют в настройке частотного преобразователя. Достижение резонанса даже при маломощном вибровоздудителе хорошо фиксируется осязательно и визуально.

В процессе цементирования вибровоздействие на резонансной частоте обсадной колонны осуществляют на следующих этапах:

- на этапе удаления бурового раствора из затрубья и замещения его буферной жидкостью - с целью разрушения глинистой корки на горных породах, образующих стенки скважины, удаление глинистого раствора из каверн;

- на этапе заполнения ствола скважины тампонажным раствором - для снижения эффективной вязкости и гидравлического сопротивления;

- на этапе продавливания тампонажного раствора из скважины в заколонное пространство - для снижения эффективной вязкости, гидравлического сопротивления, создание надежного контакта с породой и наружной стенкой обсадной колонны, виброуплотнения тампонажного раствора.

На этих этапах интенсивность вибровоздействия обеспечивает достижение тиксотропии в соответствующих технологических жидкостях.

На этапе схватывания тампонажного раствора уменьшают интенсивность вибровоздействия для достижения режима реопексии, что способствует ускоренному нарастанию прочности и быстрому восстановлению структурных связей в тампонажном растворе.

Благодаря вибрационному воздействию на обсадную колонну обеспечивается значительное повышение качества цементирования, так как при этом достигается очистка стенок скважины от глинистой корки, удаление глинистого раствора из каверн, создание надежного контакта тампонажного раствора с породой и наружной стенкой обсадной колонны, виброуплотнение тампонажного раствора.

Все эти факторы способствуют достижению высокой герметичности заколонного пространства, что в конечном счете позволит снизить объем ремонтно-изоляционных работ, снизить вероятность возникновения межпластовых перетоков и обеспечить охрану недр и окружающей среды.

Способ упрощает технологию цементирования, повышает его качество, исключает вероятность возникновения гидроразрывов, позволяет эффективно управлять вязкостью тампонажного раствора без использования специальных химических реактивов.

1. Способ цементирования нефтяных и газовых скважин, включающий подготовку скважины, спуск в нее обсадной колонны, удаление бурового раствора из затрубного пространства путем замещения его буферной жидкостью с последующим замещением буферной жидкости путем закачки тампонажного раствора в трубную полость и последующего его продавливания в затрубное пространство скважины с герметизацией кольцевого пространства между обсадной колонной и стенками ствола скважины, отличающийся тем, что обсадную колонну подвергают вибрационному воздействию с частотой, равной или кратной резонансной частоте обсадной колонны, на этапах удаления бурового раствора из затрубного пространства и замещения его буферной жидкостью, заполнения ствола скважины тампонажным раствором с последующим его продавливанием в затрубное пространство и на этапе схватывания тампонажного раствора, при этом для ускоренного нарастания прочности и быстрого восстановления структурных связей в тампонажном растворе на последнем этапе уменьшают интенсивность вибрационного воздействия.

2. Устройство для цементирования нефтяных и газовых скважин, содержащее смонтированный на надземную часть обсадной колонны вибровозбудитель, отличающееся тем, что оно содержит частотный преобразователь для питания вибровозбудителя и задающий генератор для управления частотным преобразователем, вибровозбудитель состоит из двух дебалансных электромеханических вибраторов, выполненных с параллельными с возможностью противоположного вращения валами, смонтированных на надземную часть обсадной колонны непосредственно под цементировочной головкой с помощью вертикально расположенных опорных плит, охватывающих обсадную трубу.

findpatent.ru

Территория нефтегаз | Перспективы применения новых технологий при цементировании нефтяных и газовых скважин

В статье рассматриваются пути решения таких вопросов, как регулирование реологических параметров цементного раствора при цементировании нефтяных и газовых скважин, улучшение качества затвердевшего цементного камня, обеспечение его долговечности с применением современных технологий, в том числе нанотехнологий.

Известно, что для регулирования реологических параметров цементного раствора в зависимости от глубины и термобарических характеристик скважины добавляют различные реагенты.

В настоящее время для улучшения реологических параметров цементного раствора и качества цементного камня, образовавшегося в результате процесса гидратации, компании производят множество химических добавок.

При проведении лабораторных исследований использовалась продукция, произведенная в России и Италии. Эти химические добавки состоят в основном из гидрофобизирующих ингредиентов, суперпластификаторов и наномодификаторов, образовавшихся в результате синтеза продуктов нефтехимии и их отходов.

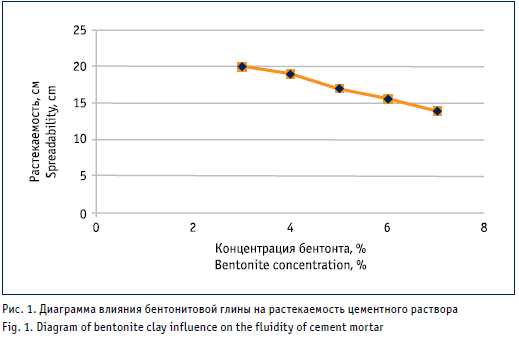

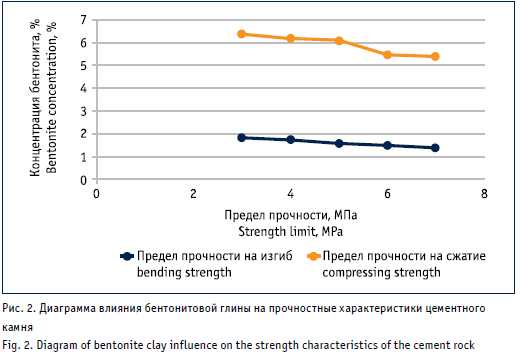

Из экспериментов, проведенных в лабораторных условиях, становится ясно, что суперпластификаторы и наномодификаторы, добавленные в цементный раствор, наряду с регулированием таких реологических параметров, как растекаемость, динамическое напряяжение сдвига, начало и конец загустевания, обеспечивают также способность раствора к адгезии (прилипанию), способствуют образованию гидрофобной поверхности в цементном камне. Добавление этих реагентов способствует улучшению прочностных свойств полученного цементного камня при изгибе и сжатии, снижению пористости и проницаемости до минимального уровня. Бентонит, который используется в качестве структуробразующего агента, придает пластичность цементному камню, а также обеспечивает объемное расширение цементного раствора.

В статье также приводятся результаты испытаний выбранного состава на консистометре КЦ-3 в условиях, приспособленных к скважинному режиму.

Ключевые слова: цементирование, гидрофобизатор, суперпластификатор, модификатор, адгезия, агрессивные пластовые воды, металлические наночастицы.

Авторы:

А.И. Абдуллаев, e-mail: [email protected]; Головной офис SOCAR (Баку, Азербайджанская Республика).

И.Б. Гулиев, e-mail: [email protected]; Головной офис SOCAR (Баку, Азербайджанская Республика).

О.Э. Багиров, e-mail: [email protected]; ООО «SOCAR-AQ» (Баку, Азербайджанская Республика).

И.A. Гасымов, e-mail: [email protected]; ООО «SOCAR-AQ» (Баку, Азербайджанская Республика).

Р.М. Мамедов, e-mail: [email protected], SOCAR, Трест «Комплексные буровые работы» (Баку, Азербайджанская Республика).

Литература:

-

Юсифзаде X.Б., Шахбазов Э.К, Кязимов Э.A. Нанотехнологии при бурении нефтяных и газовых скважин. Баку: Изд-во Маариф, 2014. С. 132–141.

-

Шамилов В.М., Исмаилов Ф.С., Гулиев И.Б. Облегченный тампонажный раствор. А/с 2014 0126, бюл. № 2, опубл. 29.02.2016.

-

Ткач Е.В. Модификаторы в строительной технологии: Учеб. пособие. Караганда: Изд-во КарГТУ, 2006. 156 с.

-

Багиров O.Э. Разработка технологических методов с целью повышения качества цементирования горизонтальных скважин: дис. … канд. техн. наук. Баку, 1996. 116 с.

-

ГОСТ 26798.1-96 Цементы тампонажные. Методы испытаний.

-

Замчалин М.Н., Коровкин М.О., Ерошкина Н.А. Исследование влияния добавки бентонита на свойства раствора на основе композиционного цемента // Молодой ученый. 2015. № 13. С. 112–115.

-

Ушеров-Маршак А.В., Бабаевская Т.В., Циак Марек. Методологические аспекты современной технологии бетона. Режим доступа: http://betony.ru/beton-i-zhb/2002_1/metodologicheskiye-aspekti.php. Дата обращения 27.04.2016.

-

Соловьев В.И., Ергешев Р.Б. Эффективные модифицированные бетоны. Алматы: КазГосИНТИ, 2000. 285 c.

-

Батраков В.Г., Иванов Ф.М., Силина Е.С., Фаликман В.Р. Применение суперпластификаторов в бетоне. М., 1982. 59 с.: ил.

-

Геологоразведка и геологоразведочное оборудование. Проницаемость горных пород пласта // Техническая библиотека Neftegaz.ru. Режим доступа: http://neftegaz.ru/tech_library/view/4601. Дата обращения: 27.04.2016.

Ссылка для цитирования: Абдуллаев А.И., Гулиев И.Б., Багиров О.Э., Гасымов И.A., Мамедов Р.М. Перспективы применения новых технологий при цементировании нефтяных и газовых скважин // Территория «НЕФТЕГАЗ». 2016. № 4. С. 26–31.

Открыть PDF В настоящее время для улучшения реологических параметров цементного раствора и качества цементного камня, образовавшегося в результате процесса гидратации, производится множество химических добавок. Они состоят главным образом из гидрофобизирующих ингредиентов, суперпластификаторов и модификаторов, образовавшихся в результате синтеза продуктов нефтехимии и их отходов. В целях улучшения физико-механических свойств цементного камня изучались совместимости одновременного использования суперпластификаторов и модификаторов в цементном растворе [8, 9].

Добавление в цементный раствор модификаторов в незначительных концентрациях приводит к существенным изменениям его структуры, механических и коллекторских свойств. Добавление суперпластификаторов и гидрофобизаторов обеспечивает сохранение физико-механических свойств цементного камня и железобетонных изделий в ходе их эксплуатации в течение длительного времени [3]. Добавление реагентов в цементный раствор для различных целей (сохранение прочностных и пластичностных свойств цементного камня, обеспечение гидрофобности, сохранение пористости и проницаемости на минимальном уровне, улучшение адгезии за счет объемного расширения на поверхности «порода – цементный камень – обсадная труба», получение однородной цементной массы, сведение к минимуму водоотделения в ходе процесса гидратации и предотвращение осаждения наполнителей) в конечном результате обеспечивает качество цементного камня. Высококачественное цементирование колонн зависит не только от вышеупомянутых свойств цементного раствора. Проведение качественного цементирования и получения цементного камня, соответствующего высоким стандартам, зависит от многих факторов, в том числе от некоторых управляемых параметров.

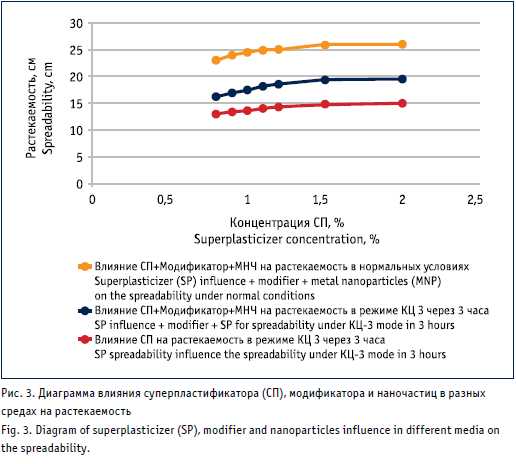

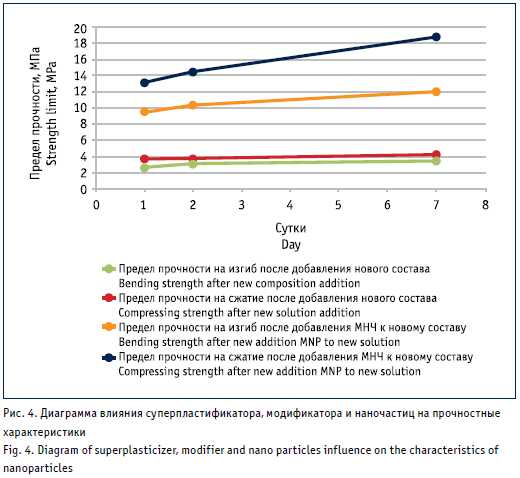

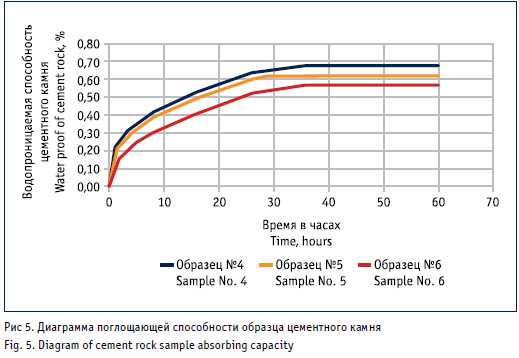

Эти факторы можно условно разделить на три группы [4]:

- геологические – тип флюида, его количество в пробуренном пласте, степень минерализации подземных вод, литология пород, пластовое давление и давление гидроразрыва, термический градиент;

- технические – конструкция скважины и угол наклона, эксцентричность колонны, наличие каверн и сужений, образование каналов в стволе, использование центраторов, турбулизаторов и скребков;

- технологические – вид и свойства вытесняемого бурового и тампонажного растворов, объем и природа буферного раствора, режим течения растворов в кольцевом пространстве, физическое-химическое взаимодействие, время динамического взаимодействия раствора со стенкой скважины, вращение колонны и перемещение вдоль оси во время цементирования, время схватывания цементного раствора, прочность и проницаемость цементного камня, вид цементирования и т.д. Проницаемость цементного камня, образовавшегося после крепления колонн, приводит к накоплению давления в устье колонны во время эксплуатации скважины. Одной из причин образования давления за колонной является отсутствие пластичности цементного камня. Так, при отсутствии пластичности цементного камня при перфорации эксплуатационной колонны во время мгновенного повышения давления, температуры и удара, наряду с отверстиями также образуются и микротрещины. Это, в свою очередь, создает ряд проблем. В период эксплуатации скважины создается сообщение между пластами, что приводит к преждевременному обводнению продуктивных пластов, и в связи с этим применяется ряд неотложных технологических мер по восстановлению. В конечном счете, это способствует увеличению себестоимости нефти [4]. В работах [6–7] описаны результаты добавления бентонитового порошка к тампонажному раствору с целью обеспечения непроницаемости цементного камня, а также улучшения механических и других свойств. В нашем случае также изучено влияние изменения концентрации бентонитовой глины на свойства тампонажного раствора (рис. 1–3). Первичные исследования проводились при температуре 75 °C и давлении 1 атм. Лабораторные исследования проводились в соответствии с действующим в настоящее время стандартом ГОСТ 26798.1-96 [5]. Изучено влияние концентрации бентонитовой глины на прочность и растекаемость цементного камня при одинаковом водоцементном соотношении. Из рисунков 1 и 2 видно, что добавление бентонитовой глины к цементному порошку приводит не только к уменьшению растекаемости, но и к ухудшению прочностных свойств цементного раствора. Очевидно, водоцементное отношение 0,6 по прочностным характеристикам цементного камня, а также по растекаемости цементного раствора не приемлемо для цементирования скважин. В таблице 1 приведены результаты экспериментов, проведенных с применением в различных концентрациях суперпластификатора производства компании Durocem (Италия) при температуре 75 °С и давлении 1 атм. В условиях высокого давления (500 атм.) и температуры (100 °С) на консистометре КЦ-3 после трехчасового режима испытания изучены растекаемость, начало и конец схватывания приготовленного цементного раствора. После извлечения цементного раствора из консистометра было установлено, что растекаемость цементного раствора изменилась в пределах 13–15 см (рис. 3, диаграмма 3). Полученные результаты по растекаемости (ниже 15 см) не обеспечивают успешное завершение цементирования без осложнений. С целью устранения данной проблемы, а также регулирования реологических свойств тампонажного раствора, начала и конца времени схватывания, скорости выделения свободной воды и физико-механических, коллекторских и гидрофобных свойств цементного камня после затвердевания, наряду с модификаторами к тампонажному раствору были добавлены металлические наночастицы (МНЧ) и изучено их влияние. Получены весьма интересные результаты (табл. 2) [1–2; 6–7]. Как видно из рисунка 3 (диаграмма 2), после трехчасового режима испытания тампонажного раствора на КЦ-3 растекаемость составляет 16,0–19,5 см. При водоцементном отношении 0,6 после добавления суперпластификатора и модификатора на взятый тампонажный цемент марки ПЦТ 1-100 прочность цементного камня на сжатие увеличилась на 15%, а на изгиб – на 25% (рис. 4, диаграммы 1–2). При добавлении МНЧ физико-механические свойства еще улучшились: прочность на сжатие увеличилась на 19%, прочность на изгиб – на 17% (рис. 4, диаграммы 3–4). Таким образом, показатели образца 5 в термобарической среде Р=50 МПа, Т=100 °С можно принять в качестве наилучшего варианта для проведения цементирования. Проницаемость цементного камня после добавления суперпластификатора, модификатора и Cu наночастиц варьирует в пределах 0–3 мД, что считается очень низкой проницаемостью (табл. 3) [10]. После полного высушивания при комнатной температуре в течение 20 дней образцы цементного камня выдерживали в пресной воде в течение 60 часов. В течение этого периода была изучена зависимость скорости абсорбции жидкости образцами от времени и построена диаграмма (рис. 5), из которой видно, что образцы 1, 2 и 3 через 36 часов поглощают соответственно 0,56; 0,62 и 0,67% жидкости, а в течение последующих 24 часов эти цифры оставались стабильными, т.е. на поверхности образца цементного камня проходил процесс гидрофобизации. Таким образом, подтверждена эффективность разработанной технологии при цементировании обсадных колонн в скважинах глубиной 3000–4000 м с термобарическими показателями P=50 МПа, Т=100 °С.

Выводы:

- При водоцементном отношении 0,6 при добавлении на тампонажный портландцемент ПЦТ 1-100 суперпластификатора растекаемость полученного раствора увеличилась на 15–20%, прочность на сжатие цементного камня – на 15%, прочность на изгиб – на 25%, а водоотделение уменьшилось на 70–75%.

- После добавления наночастиц Cu в вышеупомянутый состав реология цементного раствора и физико-механические свойства цементного камня еще усовершенствовались (растекаемость полученного раствора увеличилась на 5–6%, прочность на сжатие цементного камня – на 19%, на изгиб – на 17%).

- Проницаемость полученного цементного камня является минимальной.

- Полученный цементный камень имеет гидрофобную поверхность.

- Устойчив к агрессивным пластовым водам, бактериям и коррозии.

Таблица 1. Результаты экспериментов, проведенных с применением в различных концентрациях суперпластификатора производства компании Durocem (Италия), изготовленным при температуре 75 °С и давлении 1 атм.

|

Реология цементного раствора Rheology of the cement slurry |

Образец 1 Sample No. 1 |

Образец 2 Sample No. 2 |

Образец 3 Sample No. 3 |

|

|

Выход полученной продукции, см3 Product yield, cm3 |

1762 |

1771 |

1778 |

|

|

Объемное расширение, % Cubic dilatation, % |

6,5 |

7,0 |

7,4 |

|

|

Удельный вес, г/см3 Specific gravity, g/cm3 |

1,85 |

1,83 |

1,84 |

|

|

Растекаемость, см Spreadability, cm |

24 |

25 |

25 |

|

|

Водоотделение, см3 Water gain, cm3 |

2,5 |

1,9 |

1,3 |

|

|

Время схватывания, часы Setting time, hours |

Начало Start |

14:20 |

14:20 |

10:15 |

|

Конец End |

+0:40 |

+0:40 |

+6:30 |

|

|

Предел прочности на изгиб, МПа Bending strength, MPa |

||||

|

Через день In 1 day |

3,2 |

3,2 |

3,3 |

|

|

Через 2 дня In 2 days |

3,3 |

3,3 |

3,5 |

|

|

Через 7 дней In 7 days |

3,5 |

3,5 |

3,6 |

|

|

Предел прочности на сжимаемость, МПа Compressing strength, MPa |

||||

|

Через день In 1 day |

10,1 |

10,1 |

10,6 |

|

|

Через 2 дня In 2 days |

13,4 |

13,4 |

13,9 |

|

|

Через 7 дней In 7 days |

15,0 |

15,0 |

15,8 |

|

Таблица 2. Изменение реологических характеристик цементного раствора после добавления металлических наночастиц

|

Реология цементного раствора Rheology of the cement slurry |

Образец 4 Sample No. 4 |

Образец 5 Sample No. 5 |

Образец 6 Sample No. 6 |

|

|

Удельный вес, г/см3 Specific gravity, g/cm3 |

1,85 |

1,83 |

1,84 |

|

|

Растекаемость, см Spreadability, cm |

17,5 |

19,5 |

18 |

|

|

Водоотделение, см3 Water gain, cm3 |

0,5 |

0,2 |

0,4 |

|

|

Время схватывания, час Setting time, hour |

Начало Start |

12:20 |

8:10 |

18:00 |

|

Конец End |

+8:40 |

+7:50 |

+9:45 |

|

|

Предел прочности на изгиб, МПа Bending strength, MPa |

||||

|

Через день In 1 day |

3,7 |

3,8 |

3,7 |

|

|

Через 2 дня In 2 days |

3,8 |

4,0 |

3,9 |

|

|

Через 7 дней In 7 days |

4,1 |

4,1 |

4,2 |

|

|

Предел прочности на сжимаемость, МПа Compressing strength, MPa |

||||

|

Через день In 1 day |

12,6 |

13,1 |

12,9 |

|

|

Через 2 дня In 2 days |

15,9 |

16,9 |

16,1 |

|

|

Через 7 дней In 7 days |

17,5 |

18,8 |

18,3 |

|

Таблица 3. Коллекторские свойства образца цементного камня после добавления суперпластификатора, модификатора и Cu-наночастиц

|

№ No. |

Коллекторские свойства образца цементного камня Reservoir properties of cement stone sample |

Образец 4 Sample No. 4 |

Образец 5 Sample No. 5 |

Образец 6 Sample No. 6 |

|

1 |

Проницаемость, мД Permeability, mD |

2,5 |

0,88 |

2,1 |

|

2 |

Пористость, % Porosity, % |

8,5 |

9 |

7,8 |

neftegas.info

Способ цементирования обсадных колонн нефтяных и газовых скважин

Использование: при строительстве скважин. Сущность изобретения: заключается в повышении технико-экономического и экологического уровня закачивания глубоких скважин за счет улучшения степени замещения бурового раствора тампонажным и создания противофильтрационного экрана в пластах, насыщенных минерализованными водами, отработанным буровым раствором в процессе цементирования второй секции.

Изобретение относится к горной промышленности и может быть применено при бурении скважин на нефть и газ, особенно при бурении глубоких геологоразведочных скважин.

Секционный спуск обсадных колонн предопределяется грузоподъемностью буровой установки или ограничениями в физико-механических характеристиках обсадных труб и заключается в спуске обсадной колонны частями (секциями) и цементирования их с использованием прямой циркуляции. Существенный способ цементирования секционных обсадных колонн (1) не позволяет осуществить захоронение отработанного бурового раствора (ОБР) при цементировании секционных обсадных колонн, создать гидравлический экран между цементным кольцом и пластом, насыщенным пластовой водой или высоконапорной рапой. Существующий способ цементирования секционных обсадных колонн сходен с предлагаемым только по возможности заполнения межколонного и заколонного пространства тампонажным раствором. При цементировании первой секции традиционным способом, после срезки излишков тампонажного раствора и разгрузки секции на структуру цементного камня спускается II секция и производится цементирование. Предлагаемый способ после спуска I секции и ее цементирования и после спуска II секции предусматривает ожидание затвердения тампонажного раствора только в нижней части I секции. После этого вызывают поглощение в проницаемом пласте, что позволяет сбросить ОБР, захоронить его в пласте через затрубное пространство и зацементировать интервал колонны верхняя часть 1 секции, II секция - устье скважины обратной заливкой на поглощение. Недостатки аналога следующие: - отсутствует направленное активное влияние на водонасыщенные горизонты, способные воздействовать на формирующееся цементное кольцо и вызвать перетоки флюида по зацементированному пространству. Этот недостаток устраняется предлагаемым способом. Цель изобретения - сохранить качество вскрытия продуктивных отложений, снизив репрессию на них тампонажного раствора; повысить надежность процесса цементирования I секции, за счет уменьшения объема тампонажного раствора, что особенно важно при использовании лежалых цементов или цементов, содержащих седиментирующие дисперсные наполнители; II секции за счет исключения процесса продавки тампонажного раствора; обеспечить изоляцию пластов в нижней части скважины путем создания в пластах с высокоминерализованной водой противофильтрационных экранов из ОБР и повысить экологический уровень буровых работ при заканчивании скважин путем захоронения ОБР в глубокозалегающих пластах. Способ осуществляется в такой последовательности. Верхний конец 1 секции располагают выше продуктивной толщи в участке скважины с номинальным диаметром, хорошо центрируется, секция цементируется двумя порциями тампонажного раствора с различными сроками схватывания с добавкой в 1 порцию большего количества замедлителя (структурообразователя). Первая порция замещает буровой раствор в интервале стыковочный узел - подошва верхних вод продуктивного горизонта. Затем скважину промывают от верхней части 1 порции тампонажного раствора lcr над стыковочным устройством и бурильную колонну извлекают из скважины. После спуска обсадной колонны и конца схватывания II порции тампонажного раствора восстанавливают поглощение (или вызывают его) путем повышения давления в затрубном пространстве. Интервал поглощения определяется прибором, который находится в колонне и фиксирует циркуляцию бурового раствора в заколонном пространстве. После установления гидравлической связи с зоной поглощения ниже стыковочного устройства, закачивают в нее ОБР и жидкие техногенные отходы, а цементирование II секции и верхней части I секции колонны оканчивают продавкой тампонажного раствора до зоны поглощения. Для лучшей приемистости зон поглощения прибегают к воздействию через колонну на пласт гидромеханическим резонансом (2). Это позволяет также подготовить корку бурового раствора к лучшему смыву со стенок скважины и более полному замещению бурового раствора тампонажным. Закачка в пласты с высокоминерализованной водой большего количества ОБР от 100 до 250 м3 позволяет оттеснить флюид от скважины и создать противофильтрационный экран, позволяющий защитить цементное кольцо от проникновения в него рапы или газа в процессе его формирования, а также при освоении и эксплуатации скважины. Предложенная технология позволяет повысить технико-экономический уровень буровых работ и достоверность определения разведываемых запасов при значительном сокращении расходов на рекультивацию нарушенных земель при геологоразведочных работах на нефть и газ и рекомендуется к использованию как в условиях Крайнего Севера, так и при бурении глубоких скважин в других районах. Способ осуществляется следующим образом. П р и м е р. Спуск I секции эксплуатационной колонны на 5000 м. Первый этап цементирования (1э) двумя порциями тампонажного раствора (1 п и II п) прямой циркуляцией. Разница в сроках схватывания между порциями в их верхней части не меньше времени, необходимого для закачки в трубы продавочной жидкости (а), подъема колонны бурильных труб (б), спуска II секции обсадной колонны, установления по затрубью гидравлической связи с поглощающим пластом ПП (в). I п тампонажного раствора в интервале забой - кровля продуктивного горизонта содержит замедлители сроков схватывания (КМЦ, ПАА - для лежалых цементов или содержащих дисперсные наполнители, НТФ - для тампонажных цементов с гостовской дисперсностью), II п содержит сниженную дозировку замедлителя. После получения "Стоп" проверка обратного клапана на герметичность. Перед подъемом бурильной колонны производят смыв верхней части I п тампонажного раствора lсr. После подъема бурильной колонны, спуска второй секции II с и сочленения секций стыковочным устройством УС спускают в колонну прибор контроля за циркуляцией бурового раствора в заколонном пространстве на глубину предполагаемого поглощающего горизонта, вызывают поглощение (в), продавливая в пласт остатки I п, заключенные между подошвой верхних пластовых вод и головой I секции, буровой раствор в объеме заколонного пространства за II секцией, отработанный буровой раствор (ОБР) и жидкие техногенные отходы, скопившиеся на буровой. Затем производят закачку в затрубье тампонажного раствора (ТР) до зоны поглощения (д).Формула изобретения

СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН, включающий спуск обсадной колонны, закачку тампонажного раствора прямой циркуляцией до зоны поглощения, восстановление поглощения в проницаемых пластах буровым раствором путем создания давления на устье с последующей закачкой по затрубному пространству в поглощающий пласт отработанного бурового раствора (ОБР) и закачкой за ОБР тампонажного раствора обратной циркуляцией от устья до зоны поглощения, отличающийся тем, что, с целью сохранения качества вскрытия продуктивных пластов, повышения надежности цементирования глубоких скважин, обеспечения качества изоляции пластов в продуктивной части скважины и захоронения ОБР в глубокозалегающих поглощающих пластах, спуск обсадной колонны производят в две секции с размещением стыковочного узла над поглощающим пластом, закачку тампонажного раствора до зоны поглощения осуществляют в две порции, одна из которых с более замедленными сроками схватывания размещается в интервале стыковочный узел - подошва поглощающего пласта, а восстановление поглощения и последующий сброс ОБР производят до истечения времени потери прокачиваемости порции тампонажного раствора с замедленными сроками схватывания.findpatent.ru

Заканчивание скважин | Основные технологии заканчивания нефтяных скважин

После того, как горные пласты в области месторождения исследованы различными методами, при помощи специального оборудования производится заканчивание скважин. Под этим термином понимается совокупность процессов по вскрытию пластов различных пород, закрепление зоны забоя, стимуляция притока и собственно освоение найденных залежей ценных ископаемых. Наряду с освоением производится оценка свойств некоторых пластов. Заканчивание скважин производится несколькими методами: многозабойным способом, обсаживанием или без использования обсадной колонны. Второй метод считается самым распространенным и применяется в большинстве случаев. Технологии могут отличаться для каждого вида и классифицироваться по разновидности оборудования, типу работы и другим критериям.

Технологии заканчивания нефтяных и газовых скважин

Технологии заканчивания нефтяных и газовых скважин

Заканчивание скважин может проводиться следующими способами:

- Классическая технология заканчивания с применением перфорируемой колонны.

- Освоение со стационарными устройствами.

- Многопластовое заканчивание.

- Заканчивание скважин с отсечением песчаника.

- Заканчивание с отсечением водяного либо газового пласта.

Классическое заканчивание

При стандартном заканчивании с поверхности опускается колонна либо труба, ведущая до самого низа или до того пласта, который был определен при геологическом исследовании как перспективная для добычи порода. Обсадная колонна обрабатывается посредством цементирования, что производится прямо на месте.

Технология заканчивания с применением стационарных устройств. В этом случае установка труб и колонн, а также наземного оборудования производится один раз, и все последующие действия по заканчиванию, а также ремонтные работы проводят с применением инструментов небольшого размера внутри НКТ. Так осуществляется перфорирование, повторное цементирование, которое делается для того, чтобы загерметизировать протекающие места в колонне, наполнение гравийным камнем для укрепления колонны и защиты от попадания песка, а также иные действия, которые могут понадобиться при освоении и ремонте. Главным плюсом такой технологии заканчивания считается его сравнительно невысокая стоимость.

Многопластовое освоение. Иногда по длине скважины обнаруживается, что продуктивными свойствами обладает не один, а несколько пластов, и подобный способ применяется для того, чтобы добывать нефть или газ из нескольких насыщенных горизонтов. Такой метод нередко применяют госкомпании, также технологию многопластового заканчивания скважин используют при контроле функциональности коллектора.

Освоение скважин с отсечением песчаных пород

В том случае, если месторождение залегает в рыхлой почве с большим процентом содержания песка, то процедура освоения проходит сложнее, чем при других видах обработки. Попадание песчаных пород способно нарушить работу оборудования и привести к дефектам ствола, а также засорить пласты настолько, что разработка перестает быть выгодной. На низкоскоростном отборе нефтяных залежей выносы песка обычно невелики или вовсе отсутствуют, но при заканчивании производительных месторождений нефтяной поток нередко выводится с большим содержанием засоряющего песка.

Когда область нефтедобычи только начинала развиваться, то песчаные выносы отмечались на фонтанирующих месторождениях, и приходилось принять меры для того, чтобы не произошло накапливания песка. С течением времени нефть стали добывать при помощи насосного оборудования, и это потребовало разработать способы защиты от выносов песка. В настоящее время существует два таких способа:

- Применение специальных колонн-хвостовиков, которые имеют перфорацию или отверстия в виде щелей.

- Наполнение скважины гравием.

На первой стадии работы нужно взять образцы песка и выяснить, каковы по размеру его частицы: только при условии точных показателей можно выбрать колонну с нужным размером отверстий, использование которой исключит попадание песка, либо определить размер камней гравия для заполнения. При первом способе заканчивания колонну-хвостовик опускают в скважину и фиксируют, когда она доходит до разрабатываемого пласта. Выполнить такую работу можно как при наличии обсадных труб, так и при их отсутствии.

На первой стадии работы нужно взять образцы песка и выяснить, каковы по размеру его частицы: только при условии точных показателей можно выбрать колонну с нужным размером отверстий, использование которой исключит попадание песка, либо определить размер камней гравия для заполнения. При первом способе заканчивания колонну-хвостовик опускают в скважину и фиксируют, когда она доходит до разрабатываемого пласта. Выполнить такую работу можно как при наличии обсадных труб, так и при их отсутствии.

При втором способе заканчивания производится заполнение скважины гравием; действие также может быть произведено как при наличии колонны, так и при ее отсутствии. Слой имеет толщину, равную 4-6 диаметрам песчаных частиц. При попадании песок создает своеобразную пробку в порах, благодаря чему не может проникнуть к разрабатываемому горизонту.

Отсечение песчаных частиц может быть осуществлено и во время заканчивания скважины, и по его завершении, когда месторождение функционирует. На территории России работы по устранению песчаных засоров при заканчивании чаще всего необходимо проводить в южных регионах и средней полосе, где достаточно часто нефтедобыча проводится на соответствующих типах почвы.

Заканчивание скважины с отсечением воды и газа

Обычно при заканчивании скважин вместе с нефтью стараются получить и другие продукты, но в любом случае до продажи воду отделяют от сырого нефтяного продукта. Установлено, что, чем больше будет содержание воды, которую предстоит выделить, тем меньше нефти остается для последующей продажи. Также необходимо понизить содержание газа либо полностью убрать его, если только скважина не служит для разработки непосредственно газовых запасов. Роль газа в нефтяных месторождениях сводится к подаче потока флюидов при добыче продукта.

В большинстве коллекторных зон над нефтесодержащим пластом находится порода с высоким содержанием газа либо воды, также это может быть слой с примерно одинаковыми пропорциями одного и другого вещества. Заканчивание скважины проводится так, чтобы попадание свободных компонентов в готовый продукт не произошло. При этом важно выбрать нужную глубину опускания колонн в пределах выбранной области.

Многозабойное заканчивание скважины

Под термином многозабойного заканчивания газовых или нефтяных скважин подразумевается комплекс различных действий по освоению месторождений. Такое заканчивание актуально для скважин, которые проделаны с сильным уклоном или сделаны по горизонтальной технологии. Способ подразумевает направленное бурение, которое отклоняется от строгого вертикального погружения, которое применяется в большинстве случаев создания скважин. Ключевой принцип работы при заканчивании заключается в искривлении формируемого ствола, которое делается все больше, пока при входе в продуктивную породу скважина не приобретает горизонтальную форму.

Иные способы по многозабойному заканчиванию скважин проводятся с созданием ответвлений от главного ствола, которые располагаются поперечно друг другу. Такие скважины называют разветвленными, и их основной ствол может достигать 2,5-3 метров в диаметре. Дополнительные стволы делаются со дна основного, и эта часть работы имеет схожие черты с шахтерскими действиями. В результате заканчивания становится возможным получить доступ и разрабатывать продуктивные горизонты, доступ к которым при классическом вертикальном бурении невозможен или затруднен.

Видео: Заканчивание скважин

Читайте также:

snkoil.com

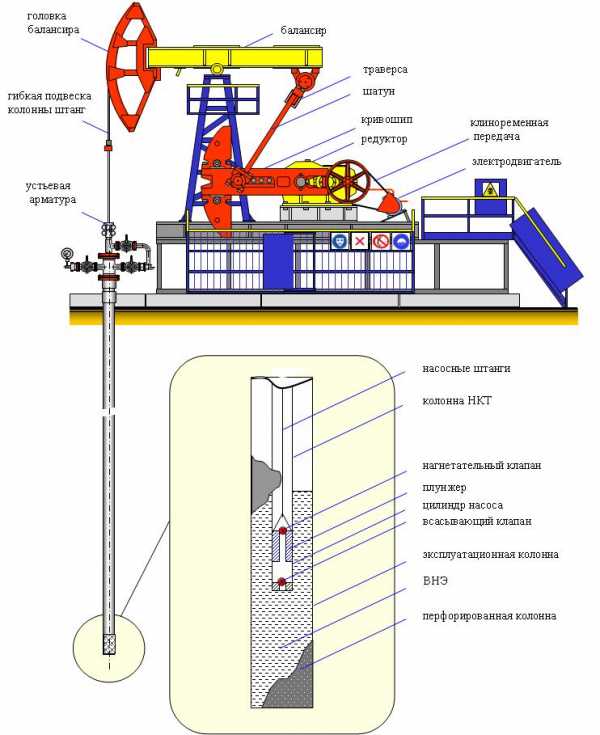

Нефтяная скважина - конструкция, этапы разработки

Для эффективной разведки или разработки нефтяных месторождений используют различные технические решения, неотъемлемой частью которых является нефтяная скважина. Она представляет собой цилиндрический ствол, пробуренный в пластах земляных и горных пород, который не предоставляет прямого доступа для человека внутрь неё. Основным её назначением является обеспечение доступа к нефтяному слою, удалению остатков горных пород и подачи нефти в хранилища.

Конструкция нефтяной скважины

Нефтяная скважина для добычи нефти в диаметре может составлять от 75 до 400 мм. Всё зависит от конкретных условий бурения, от типа залегающих на глубине пород, а также от размеров нефтеносного слоя. То есть больший диаметр позволяет вести выкачку нефти из недр земли с большей скоростью.

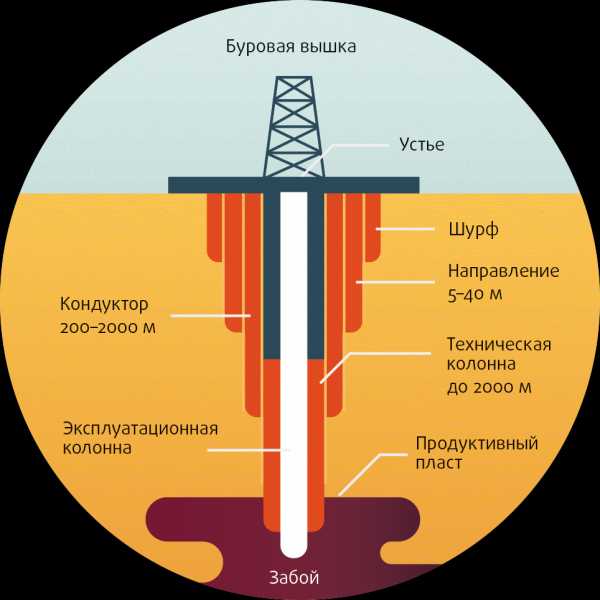

Скважина состоит из трёх основных частей: устья, ствола и забоя. Устье – это верхняя часть скважины, которая предназначена для предотвращения обвалов и разрушений неплотных пород поверхностных слоёв, а также для защиты от размытия буровым раствором. Ствол определяет направление бурения и служит для удаления разрушенных пород из скважины. Забой служит для укрепления колонн на глубине и для добычи нефти из продуктивного пласта.

Последовательность операций при бурении скважин следующая:

- Производится заглубление ствола скважины путём разрушения пород при помощи буровой установки.

- Удаление разрушенных частей породы из скважины на поверхность земли.

- Во время погружения нефтяная скважина укрепляется специальными обсадными колоннами.

- Изучение размеров нефтяного слоя путём геологических и геофизических исследований.

- Спуск завершающей колонны на рабочую глубину, с которой и предполагается эксплуатировать скважину.

Технология бурения нефтяных скважин

На начальном этапе пробуривают ствол с небольшой глубиной до 30 метров и диаметром до 40 см. Затем на его дно опускают трубу, которая будет задавать направление для бурения. Стенки между трубой и грунтом цементируют. Затем заглубляют скважину примерно на уровень 500-800 м с меньшим диаметром. Этот участок называют кондуктором, так как он предназначен для изоляции неустойчивых и рыхлых слоёв грунта при бурении. Внешние стенки труб также подвергают цементированию, чтобы трубы были защищены от возможных смещений пластов.

Затем процедура бурения существенно усложняется и не во всех случаях удаётся достичь проектной глубины предполагаемого нефтеносного слоя. Это связано с тем, что продуктивные слои могут располагаться не в виде единого пласта, а нескольких, и добыча должна производиться из более заглублённого участка. В таких ситуациях монтируют промежуточную колонну, которую также цементируют по наружной поверхности.

После того, как был достигнут необходимый уровень устанавливают эксплуатационную колонну. Она предназначена для добычи нефти и газа, а также для подачи воды с целью создания необходимого давления. Конструктивно она отличается от обычных колонн наличием в боковых стенках отверстий, а также в цементном слое. Кроме того, в ней применяется специальная дополнительная оснастка: пакеры, центратор, обратный клапан, обсадные кольца и т. д.

Технические особенности проходки

Технические особенности проходки

При бурении в скважину необходимо опускать колонны, для закрепления горных пород, окружающих ствол. Делают это последовательно отдельными секциями. При сложных бурениях осуществляют многоколонные выработки. Это существенно усложняет техпроцесс и следствием этого является существенный износ обсадных труб и буровых. Чтобы снизить влияние фактора износа применяют защитные кольца, выполненные в виде металлического каркаса с двумя резиновыми оболочками, закреплёнными на стальные штыри. Их устанавливают над ротором буровой при выполнении операций спуска или подъёма.

Разделяют горные пласты при помощи цементирования специальными растворами. Поскольку требуется обеспечить не только высокую прочность, а и работу в сложных условиях, то при их замешивании добавляют ингибиторы и реагенты. Они ускоряют процесс набора прочности бетона и в результате не приходится ждать по 30 дней пока он будет пригоден к эксплуатации. Другое название раствора – тампонажные. Они являются ключевыми в конструкции нефтяной скважины, так как служат для закрепления колонн и предотвращении его деформации при смещениях плотных пород.

Разработка нефтяных скважин

Процесс разработки нефтяных скважин заключается в проведении ряда комплексных мер и работ по осуществлению наиболее эффективной добычи нефти их пласта. Перед вводом в эксплуатацию скважины проводится ряд разведывательных работ, на основе которых создаётся специальная проектная документация, которая определяет технические параметры бурения и размеры забоя. В проекте закладывается количество объектов разработки, последовательность добычи, методы оказания различных воздействий с целью получения максимальной выработки месторождения.

Скважины при разработке над местом разведки и добычи располагают в виде сетки. В неё входят не только добывающие скважины, а и нагнетающие. В зависимости от особенностей пласта сетку располагают в равномерном или неравномерном порядке. Если нефтяной слой достаточно толстый, то сетку располагают наиболее плотным упорядоченным способом, с целью увеличения скорости добычи.

Этапы разработки скважин

Нефтяная скважина разрабатывается в такой последовательности:

- Освоение объекта. Этап характеризуется интенсивной добычей нефти с минимальной обводнённостью, значительным снижением давления в пласте, увеличением количества скважин и величиной коэффициента нефтеотдачи в пределах 10%. Сроки завершения освоения могут составлять до 5 лет. Условием завершения принимается снижение добычи за год относительно общих балансовых запасов.

- Обеспечение стабильно высокого уровня добычи в пределах 3-17% в зависимости от вязкости нефти. Длительность разработки может составлять от 1 до 7 лет. Число скважин при этом также увеличивается за счёт использования резервов, однако происходит и частичное закрытие старых. Это связано с тем, что нефть становится более обводнённой вплоть до 65%. Текущий коэффициент нефтеотдачи составляет 30-50%. Добыча на некоторых скважинах выполняется механическим способом, то есть принудительной откачкой мощными насосами.

- Снижение добычи. Коэффициент нефтеотдачи снижается до 10% в год, а темпы отбора сокращаются до 1%. Все скважины переводятся на механизированный способ добычи. Количество резервных скважин значительно сокращается. Обводнение достигает значений в 85%. Данный этап является самым сложным, так как необходимо замедление скорости откачки нефти. Определить разницу между предыдущим этапом и текущим достаточно затруднительно, так как изменения среднегодового коэффициента добычи минимальны. За 3 периода нефтеносный слой вырабатывается до 90% от общего объёма.

- Завершающая стадия. Отбор нефти сокращается до 1%, а уровень обводнённости становится максимальным (от 98%). Прекращается разработка нефтяных скважин и они закрываются. Но длительность данного этапа может составлять до 20 лет и ограничивается только рентабельностью проекта.

Видео: Схема нефтяной скважины

Читайте также:

snkoil.com