Цкод в бурении принцип действия

Цкод в бурении принцип действия

Клапаны обратные дроссельные типов ЦКОД

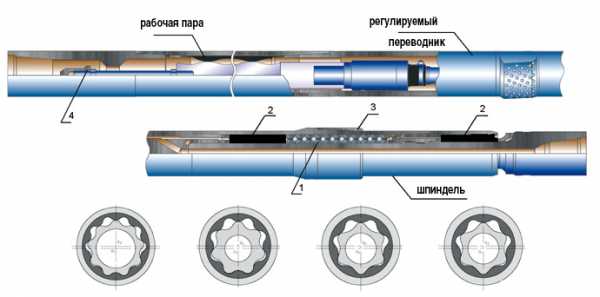

Клапаны обратные дроссельные типов ЦКОД (рис. 5.15) (ЦКОД-1 и ЦКОД-2) и ЦКОД-Т предназначены для непрерывного самозаполнения обсадной колонны промывочной жидкостью, предотвращения движения промывочной жидкости или цементного раствора из затрубья в колонну после ее цементирования, а также для упора цементировочной разделительной пробки.

Рис. 5.15. Клапаны обратные дроссельные: а – типа ЦКОД-1; 1 – корпус; 2 – кольцо нажимное; 3 – цементный стакан; 4 – шайба разрезная; 5 – диафрагма; 6 – втулка; 7 шар; 8 – ограничитель; 9 – мембрана; 10 – дроссель; б – типа ЦКОД-2; 1 – корпус; 2 – кольцо нажимное; 3 – шайба разрезная; 4 – диафрагма; 5 – кольцо упорное; 6 – шар; 7 – ограничитель; 8 – мембрана; 9 – дроссель

Основные параметры обратных клапанов типа ЦКОД (с треугольной резьбой) и типа ЦКОД-Т (с трапецеидальной резьбой типа ОТТМ) приведены в табл. 5.10 и 5.11

| ЦКОД-114-1 | 114 | 45 | 10 | 133 | 290 | 10 |

| ЦКОД -127-1 | 127 | 146 | 330 | 14,0 | ||

| ЦКОД -140-1 | 140 | 76 | 159 | 350 | 17,0 | |

| ЦКОД -146-1 | 146 | 166 | 19,8 | |||

| ЦКОД -168-1 | 168 | 188 | 25,0 | |||

| ЦКОД -178-1 | 178 | 20 | 198 | 325 | 325 | |

| ЦКОД -194-1 | 194 | 216 | 32,2 | |||

| ЦКОД -219-2 | 219 | 245 | 318 | 39,0 | ||

| ЦКОД -245-2 | 245 | 270 | 365 | 57,2 | ||

| ЦКОД -273-2 | 273 | 299 | 340 | 58,6 | ||

| ЦКОД -299-2 | 299 | 324 | 345 | 66,3 | ||

| ЦКОД -324-2 | 324 | 351 | 350 | 76,5 | ||

| ЦКОД -340-2 | 340 | 365 | 82,0 | |||

| ЦКОД -351-2 | 351 | 376 | 365 | 86,4 | ||

| ЦКОД -377-2 | 377 | 402 | 370 | 96,0 | ||

| ЦКОД -406-2 | 406 | 432 | 374 | 105,0 | ||

| ЦКОД -426-2 | 426 | 451 | 380 | 115,0 |

| Максимальное рабочее давление, МПа | 25,0 | 25,0 | 25,0 | 13,0 | 10,0 |

| Условный диаметр обсадных труб, мм | 140 | 146 | 168 | 245 | 324 |

| Наружный диаметр, мм | 159 | 166 | 188 | 270 | 351 |

| Внутренний диаметр корпуса клапана, мм | 118,7 | 124,7 | 144,1 | 220,0 | 300,0 |

| Диаметр шара, мм | 75,0 | 75,0 | 75,0 | 75,0 | 75,0 |

| Высота клапана, мм | 360 | 360 | 360 | 400 | 400 |

| Диаметр центрального отверстия, мм | 70 | 70 | 80 | 120 | 160 |

| Масса, кг: ОТТМ ОПТ | 17,8 19,3 | 19,2 21,0 | 23,0 24,0 | 62 — | 92 — |

www.drillings.ru

Обратные клапаны для обсадных колонн

Обратные клапаны применяют для предотвращения обратного движения раствора при цементировании, предотвращения флюидопроявления через внутренний канал труб и облегчения веса обсадной колонны труб при погружении ее в буровой раствор. Кроме того, применение обратного клапана способствует промывке и очищению затрубного пространства от забойного и обвального шлама.

Обратный клапан устанавливается в нижней части обсадной колонны над башмачным патрубком. Для различных условий спуска и цементирования обсадных колонн создано несколько разновидностей конструкции обратных клапанов, отличающихся принципом действия. По виду запорного шарнирной заслонкой, дроссельные и дифференциальные.

Клапаны обратные дроссельные типов ЦКОД и ЦКОД-Т предназначены для непрерывного самозаполнения обсадной колонны промывочной жидкостью, предотвращения движения промывочной жидкости или цементного раствора из затрубья в колонну после ее цементирования, а также для упора цементировочной разделительной пробки.

Клапан обратный дифференциальный типа КОД предназначен для перекрытия внутритрубного пространства и разделения цементного и бурового раствора при цементировании колонны обсадных труб в процессе строительства скважин на нефть

samaraburenie.ru

| Наименование | Исполнение | ||||

|

| ЦКОД-140 | ЦКОД-146 | ЦКОД-168 | ЦКОД-194 | ЦКОД-245 |

| Присоединительные размеры (резьбы): по ГОСТ 632-80 по ГОСТ 632-80 по ГОСТ Р 51906-2002 | ОТТМ-140 ОТТГ-140 БТС-140 | ОТТМ-146 ОТТГ-146 БТС-146 | ОТТМ-168 ОТТГ-168 БТС-168 | ОТТМ-194 ОТТГ-194 БТС-194 | ОТТМ-245 ОТТГ-245 БТС-245 |

| Рабочее давление, МПа (кГс/см2) | 15 (150) | 15 (150) | 15 (150) | 15 (150) | 15 (150) |

| Максимальный расход жидкости через клапан, л/сек (при давлении 15 МПа (150 кГс/см2)) | 60 | 60 | 60 | 60 | 60 |

| Давление продавливания шара, МПа (кГс/см2) | 1…1,5 (10…15) | 1…1,5 (10…15) | 1…1,5 (10…15) | 1…1,5 (10…15) | 1…1,5 (10…15) |

| Максимально допустимая температура, °К (°С) | 423 (150) | 423 (150) | 423 (150) | 423 (150) | 423 (150) |

| Диаметр проходного сечения в диафрагме, мм | 60+1,5 | 60+1,5 | 60+1,5 | 60+1,5 | 60+1,5 |

| Диаметр проходного сечения в дросселе, мм | 20+2,0 | 20+2,0 | 20+2,0 | 20+2,0 | 20+2,0 |

| Диаметр шара, мм | 76-0,74 | 76-0,74 | 76-0,74 | 76-0,74 | 76-0,74 |

| Наружный диаметр, мм | 159-1,0 | 166-1,0 | 188-1,15 | 206-1,15 | 270-1,3 |

| Длина клапана (не более), мм | 316 | 340 | 350 | 367 | 365 |

| Масса (не более), кг | 13 | 15,5 | 19,5 | 23 | 47,6 |

www.drillinnotech.ru

Клапаны обратные дроссельные для обсадных колонн типа ЦКОД, ЦКОДУ

Предназначены для оснащения низа обсадных колонн из труб по ГОСТ 632-80 диаметром от 114 до 426 мм с целью автоматического заполнения спускаемой обсадной колонны буровым раствором из скважины без перелива его из колонны на устье, выполнения функции кольца «Стоп» для посадки нижней и верхней разделительных пробок в процессе закачивания тампонажного раствора в колонну после его продавки.

Предназначены для оснащения низа обсадных колонн из труб по ГОСТ 632-80 диаметром от 114 до 426 мм с целью автоматического заполнения спускаемой обсадной колонны буровым раствором из скважины без перелива его из колонны на устье, выполнения функции кольца «Стоп» для посадки нижней и верхней разделительных пробок в процессе закачивания тампонажного раствора в колонну после его продавки.

Могут выполняться с присоединительной короткой треугольной резьбой, с трапецеидальной резьбой ОТТМ и ОТТГ по ГОСТ 632-80, а также резьбой Батресс по стандартам американского нефтяного института (API) и техническим условиям ТУ 14-157-47-97.

Клапаны типа ЦКОД устанавливаются в стволах скважин, с наклоном более 20°. Клапаны типа ЦКОДУ устанавливаются в вертикальных, наклонно-направленных и горизонтальных участках ствола скважины.

Технические характеристики

|

Условное обозначение |

Максимальное рабочее давление, МПа |

Наружный диаметр корпуса, мм |

Внутренний диаметр корпуса мм, не менее |

Диаметр шара, мм |

Масса шара, кг |

Высота клапана, мм, не более |

Масса клапана, кг, не более |

|

114 |

15 |

127±1,3 |

97,0 |

45 |

0,1 |

280 |

15,0 |

|

127 |

15 |

146±1,3 |

106,0 |

45 |

0,1 |

320 |

20,0 |

|

140 |

15 |

159±1,6 |

124,0 |

76 |

0,435 |

311 |

22,5 |

|

146 |

15 |

166±1,8 |

131,5 |

76 |

0,435 |

320 |

23,5 |

|

168 |

15 |

188±1,8 |

150,0 |

76 |

0,435 |

314 |

25,0 |

|

178 |

15 |

194±1,9 |

156,0 |

76 |

0,435 |

320 |

27,5 |

|

194 |

15 |

219±2,1 |

176,0 |

76 |

0,435 |

336 |

30,0 |

|

219 |

13 |

245±2,1 |

203,0 |

76 |

0,435 |

370 |

39,6 |

|

245 |

13 |

280±2,2 |

226,0 |

76 |

0,435 |

380 |

57,9 |

|

273 |

10 |

298±2,3 |

255,0 |

76 |

0,435 |

380 |

58,6 |

|

299 |

10 |

325±2,6 |

281,0 |

76 |

0,435 |

380 |

66,8 |

|

324 |

10 |

351±2,8 |

301,0 |

76 |

0,435 |

380 |

76,9 |

|

340 |

10 |

365±2,9 |

318,0 |

76 |

0,435 |

402 |

82,1 |

|

426 |

7,5 |

450±3,6 |

400,0 |

76 |

0,435 |

405 |

115 |

www.mz-orsk.ru

Клапаны обратные дроссельные ЦКОДМ, ЦКОДУ

Предназначены для оснащения низа обсадных колонн из труб диаметром от 102 до 426 мм с целью автоматического заполнения спускаемой обсадной колонны буровым раствором из скважины без перелива его из колонны на устье, выполнения функции кольца «стоп» при посадке нижней и верхней разделительных пробок в процессе закачивания тампонажного раствора в колонну и продавливания его в заколонное пространство, предотвращения обратного перетока тампонажного раствора из заколонного пространства в колонну после его продавки.

Дроссельный узел клапанов при спуске колонны обеспечивает автоматическое поддержание уровня жидкости в колонне до 90% ее уровня в заколонном пространстве. При этом существенно снижаются затраты времени на спуск колонн за счет исключения необходимости приостанавливать процесс спуска колонны для долива ее жидкостью с устья, а также за счет возможности увеличить скорость спуска колонн до 1,5 м/с, не увеличивая при этом гидродинамические давления на стенки скважины. В целом сокращение продолжительности времени нахождения колонны в неподвижном состоянии и снижение перепада давления из скважины на стенки ее открытого ствола существенно снизят опасность прилипания колонны к стенкам и прихвата ее в скважине.

Для обеспечения полной гарантии эффективной и надежной работы клапанов типа ЦКОДМ следует ограничить их применение при отклонении скважины от вертикали (зенитный угол) не более 20°.

Область применения универсальных дроссельных клапанов типа ЦКОДУ не ограничена величиной зенитного угла вплоть до горизонтального положения.

|

Клапаны изготавливаются с короткой треугольной резьбой, с трапецеидальной резьбой ОТТМ и ОТТГ по ГОСТ 632, а также с резьбой Батресс.

bno.su

|

New technical means to increase quality of wells lining V. VANIFATYEV, A. DUDALADOV, S. TERENTYEV, A. STRYKHAR, ZERS STC CO. LTD. Повышение надежности изоляции пластов при креплении скважин является одним из основных условий, обеспечивающих их долговечность и продуктивность. Этими же условиями определяется эффективность затрат на бурение нефтяных и газовых скважин. ZERS STC Co. Ltd. developed and conducted industrial tests of new technical means for better quality of wells cementation. Традиционная практика разобщения пластов при креплении скважин не предусматривает возможности регулирования процессов герметизации затрубного пространства в заданных малых интервалах. Этот недостаток может быть устранен систематическим использованием различных дополнительных – финишных и промежуточных – операций по повышению надежности крепи скважин в строго заданных, наиболее ответственных интервалах затрубного пространства. Такие операции, выполняемые в дополнение к традиционному процессу цементирования скважин, обеспечивают оперативное улучшение изоляции пластов и в настоящее время являются одним из важнейших резервов существенного или радикального повышения качества крепления скважин.Необходим комплексный подход к разработке технологий и технических средств для оперативного улучшения изоляции пластов при креплении скважин. Очевидно, что эти разработки должны развиваться с учетом прогресса в технологии подготовки скважины к цементированию и непосредственно процесса цементирования, а также с учетом создания новых материалов для цементирования скважин. В ООО НТЦ «ЗЭРС» разработан, прошел заводские стендовые и промысловые испытания целый ряд новых технических средств для повышения качества цементирования скважин. Промысловая практика применения показала, что кроме основных функциональных технологических свойств, влияющих на процесс цементирования скважины, к новому оборудованию предъявляются и дополнительные требования. Например, в связи с широким применением долот типа PDC к обратным клапанам типа ЦКОД и колонным башмакам предъявляются особенные условия по их разбуриванию, которые полностью исключают наличие металлических элементов в этих конструкциях. Более того, наличие деталей из чугуна или сплава Д16Т также нежелательно, т. к. приводит к снижению показателей работы долот типа PDC из-под башмака обсадной колонны. Появление долот увеличенных диаметров, соответственно, потребовало внесения изменений по увеличению внутренних проходных диаметров заколонных гидравлических пакеров, муфт ступенчатого цементирования, устройств для спуска и подвеcки хвостовиков. Учитывая, что ООО НТЦ «ЗЭРС» осуществляет комплексную поставку оборудования, которым оснащается обсадная колонна, начиная от башмака и заканчивая цементировочной пробкой, нами налажен выпуск принципиально нового оборудования для отечественного рынка. Казалось бы, самое простое устройство, включаемое в состав обсадной колонны колонный башмак (БК). Он предназначен для направления обсадной колонны при спуске по стволу скважины, но при этом к нему предъявляется целый ряд противоречивых технических требований. Технические требования к колонным башмакам

Результаты заводских стендовых испытаний колонных башмаков из разных полимерных материалов В процессе заводских стендовых испытаний определялись следующие параметры:

Рис. 1. Схема стендовых испытаний башмаков типа БК-П 102 и башмаков типа БКБ с бетонными насадками по методике испытаний отраслевого стандарта ОСТ 39-011-87 на осевую сжимающую нагрузку Рис. 2. Дефформация башмака из «полиацеталя» при осевой сжимающей нагрузке и температуре 20 и 100° С Сравнение результатов испытаний башмаков БКБ и БК–П 102На башмак БКБ (с бетонной насадкой) по ОСТ 39–011–87 предусмотрена максимальная осевая сжимающая нагрузка не более 5 тонн. В процессе испытаний на башмак БК–П 102 из полиацеталя создана осевая сжимающая нагрузка 20 тонн, как при температуре 20°С, так и при температуре 100°С. При сравнении этих показателей видно, что башмаки БК–П 102 выдерживают в 5 раз большую осевую сжимающую нагрузку, чем башмаки БКБ. Для повышения пригодности обратных клапанов к применению в промысловых условиях ООО НТЦ «ЗЭРС» осуществлена разработка обратных клапанов типа КОШ2 и ЦКОД3 с деталями из полимерных материалов. При этом были приняты следующие эксплуатационные критерии, для оценки пригодности обратных клапанов к применению в промысловых условиях.

Испытания клапана осуществлялись путем создания замкнутой циркуляции эталонного бурового раствора с расходом жидкости не менее 1 м3/ мин. Свойства бурового раствора измерялись в процессе циркуляции и регулировались по мере необходимости. В процессе испытаний регистрировался расход и давление (Р1г и Р1в) прокачиваемой жидкости. Через интервал в 2 часа останавливалась подача жидкости и проводилась проверка методом противодавления, т. е. опрессовка клапана на герметичность. Рис. 3. Результаты заводских стендовых испытаний, для оценки пригодности обратных клапанов к применению в промысловых условиях. 72 часа – результаты испытания обратных клапанов КОШ2.102 по определению работоспособности на размыв под воздействием циркуляции эталонного бурового раствора Результаты испытаний обратных клапанов на размыв считались положительными, если обратные клапана сохранили свою герметичность и в вертикальном и в горизонтальном положении после циркуляции через них эталонной жидкости в течение не менее 24 часов с проверкой герметичности через каждые 2 часа. Испытания продолжались до потери герметичности обратных клапанов.Разработаны и другие устройства, обеспечивающие центрирование обсадной колонны в стволе скважины и создание седиментационно уплотненных зон в затрубном пространстве. Это устройство для ограничения седиментационных процессов в цементном растворе УЭЦС (рис. 4), заполняющем заколонное пространство скважины за обсадной колонной. Рис. 4. Устройство для ограничения седиментационных процессов в цементном растворе УЭЦС, заполняющем заколонное пространство скважины за обсадной колонной После окончания цементирования лепестковые манжета и обечайка экранирующего устройства, достаточно плотно контактируя между собой и со стенками скважины (в частности некруглого сечения), образуют платформу для седиментации твердой фазы тампонажного раствора. На ней самопроизвольно формируется уплотненная цементная перемычка, препятствующая вместе с экранирующим устройством опусканию столба тампонажного раствора в стволе скважины. Рабочая среда, в которой работает устройство – буровой и тампонажный растворы, обработанные химическими реагентами, минерализованная пластовая вода, нефть и газ при температуре до 100°С. Основные технические данные приведены в табл.Табл. Спуск обсадной колонны с устройством производится по стандартной технологии. Место установки устройства в стволе скважины указывается геологической службой бурового предприятия. Промысловая практика применения УЭЦС показала, что в зависимости от геолого–технических условий скважины достаточно устанавливать на одной обсадной колонне от 3 до 5 устройств типа УЭЦС.Радикальное средство улучшения изоляции пластов в строго заданных интервалах заколонного пространства скважины – применение заколонных пакеров, включающих уплотнительный элемент в виде эластичной манжеты различной конфигурации. Уплотнительные элементы известных пакерующих устройств деформируются гидромеханически (например, осевым сжатием при перемещении гидротолкателя) или гидравлически (созданием в их полости избыточного давления). Пакеры, соответственно, называют гидромеханическими и гидравлическими. Пакеры, не перекрывающие канал обсадной колонны, получили название проходных. По документации, разработанной ООО НТЦ «ЗЭРС», выпускаются заколонные проходные пакеры обоих типов для обсадных колонн диаметром 245 мм. Пакер гидромеханический проходной для предотвращения межпластовых перетоков ПГУП 245 предназначен для надежной изоляции газонефтеводоносных пластов на любых глубинах. Пакер ПГУП 245 состоит из двух практически одинаковых и работающих независимо друг от друга узлов: верхнего и нижнего, герметизирующие элементы которых направлены навстречу друг другу (рис. 5). Пакер срабатывает следующим образом: при прохождении через него цементировочной пробки она сбивает полый срезной штифт. После получения сигнала «стоп» и сброса давления в цементировочной головке до нуля пакер подготавливается к срабатыванию. При последующем наращивании давления гидротолкатель перемещается в осевом направлении. При перемещении гидротолкателя резиновая манжета деформируется, надвигаясь на конусную поверхность гидротолкателя, и прижимается к стенке скважины, таким образом герметизируя заколонное пространство. Фиксатор 5 фиксирует конечное положение гидротолкателя. Кроме непосредственной изоляции пластов пакер обеспечивает оптимизацию условий формирования и службы кольца цементного камня в прилегающих зонах. В частности, исключает проникновение пластового газа или агрессивной жидкости в твердеющую тампонажную смесь, центрирует смежные участки колонны, вызывает образование над собой зоны седиментационного уплотнения тампонажного раствора, защищает цементный камень от ударной волны при перфорации, сохраняет его контакт с трубами при изменении осевых нагрузок на колонну и т. д. Пакер также, герметично разделяя жидкость в затрубном пространстве, уменьшает давление и исключает значительную водоотдачу тампонажного раствора ниже места его установки. Таким образом, в этой зоне исключается значительная усадка цементного камня и, следовательно, нарушение его контакта со стенкой скважины, а пакер, установленный над продуктивным пластом, по вышеуказанным факторам сохраняет коллекторские свойства пласта в период ОЗЦ. Пакер после срабатывания не перекрывает проходного канала обсадной колонны. На обсадной колонне может быть установлено несколько пакеров. Областью применения пакера являются скважины диаметром (по долоту ) 295,3 мм, в которые спускаются обсадные колонны диаметром 245 мм. |

burneft.ru

Режим бурения:4-7 т, 25-40 л/с, 60-90 об/мин. — Студопедия.Нет

29. Выполнить очередное наращивание обсадной колонны и продолжить бурение. Продолжить углубление скважины до проектного забоя 700 м. При бурении все манипуляции с оборудованием для бурения на обсадной колонне производить под руководством представителя Везерфорд.

30. Интервал ММП 230-400 м

Режим бурения: 2-7 т, 25-40 л/с, 60-100 об/мин.

Поддерживать температуру бурового раствора на минимальном уровне (не выше 15 °С). При отсутствии поглощения производительность поэтапно увеличить до 40 л/с.

31. Интервал активных глин 400-700 м.

Режим бурения: 5-12 т, 30-45 л/с, 60-100 об/мин.

При появлении на ситах глинистых отложений произвести оперативное разжижение бурового раствора. При наличии поглощений принять меры по их устранению согласно программы промывки.

При бурении интервала активных глин через каждые 50-100 м прокачивать очищающие тандемные пачки, осуществлять ввод противосальниковой добавки согласно программе промывки.

После бурения каждой трубы производить промывку в течении5-15 минут с вращением 30 об/мин с расхаживанием на половину трубы с периодичностью 5 мин.

32. Свинчивание резьбовых соединений CWB производить гидравлическим ключом с докреплением ключами УМК. Для герметизации резьбовых соединений труб применять JET-LUBE ARCTIC GRADE

| Диаметр, мм | Группа прочности | Толщина стенки, мм | Резьбовое соединение | ВВес, кг/м | Максимальное внутреннее давление, мПа | Ожидаемый момент свинчивания, Н*м |

| 324 | Е(L80) | 11 | CWB | 84,8 | 32,8 | 45 000 |

| ПРИМЕЧАНИЕ | ||||||

- 6 центраторов равномерно в интервале 230-0 м, через каждые 4 трубы;

Центраторы устанавливать на тело трубы, установка центраторов на муфты запрещается.

33. После бурения до гл. 700 м произвести промывку ствола скважины 40-45 л/с, 80-100 об/мин в течение 2 циклов до отсутствия шлама на ситах, выравнивания давления и параметров бурового раствора в соответствии с программой на промывку скважины. Обработать буровой раствор для снижения реологических параметров до минимальных значений согласно программы промывки.

34. По достижении проектного забоя буровой подрядчик ООО «Уренгой Бурение» предоставляет супервайзеру по бурению ЗАО «РОСПАН ИНТЕРНЕШНЛ» ведомость подготовки труб, меру спущенных труб по нарастанию с указанием диаметра труб, толщины стенки, типа присоединительной резьбы, номера трубы, веса спущенных труб (при спуске труб с различными толщинами стенок с разбивкой по секциям), с указанием общего количества центраторов и труб, на которых они установлены.

35. После окончания промывки посадить обсадную колонну на клинья согласно расстоянийна схеме по установки колонной головки, извлечь СПИР и навернуть цементировочную головку, обвязать нагнетательные линии. Произвести циркуляцию через цементировочную головку в течении 30 мин (в это время провести совещание по безопасности при цементировании).

36. Составить акт об окончании бурения на ОК.

Технологические параметры.

| КНБК | Длина, м | Режим бурения | |||||||

| Элементы | |||||||||

| Буровой башмак DPA4416 393,7мм | 0,8 | Буровой башмак PDC | Часы работы (План) | Осевая нагрузка, тн. | Обороты ВСП об/мин | Насадки | Расход, л/с | Давление, атм. | |

| Обсадная труба 324 мм | 10 | 393,7 DPA4416 | 21 | 4-7 | 60-90 | 6x16/32 | 25-40 | 30-40 | |

| ЦКОД | 0,9 | Примечание по режиму: Параметры являются ориентировочными. Параметров режима бурения уточняется инженером подрядчика по бурению на обсадной колонне в процессе бурения. | |||||||

| Обсадная труба 324 мм | 688 | ||||||||

| Итого: | 700 | ||||||||

37. Составить акт передачи скважины для цементирования.

Ответственность: работы п.п 5-37 производить под руководством представителя Weatherford

Цементирование скважины

За 2 часа до окончания буренияобеспечить прибытие цементировочного флота на куст.

Цементирование колонны производится по технологии и программе подрядной компании по цементированию с применением их материалов и техники.

Рекомендации при разбуривании бурового башмака Defyer™ DPA

После ОЗЦ необходимо разбурить цементный стакан вместе с обратным клапаном и буровым башмаком Defyer.

Процедура разбуривания бурового башмака Defyer™ DPA производится только в присутствии и под руководством опытного персонала компании Weatherford для успешного достижения конечного результата.

Порядок выполнения работ:

1. Собрать согласованную с департаментом бурения КНБК: Долото 295,3 мм PDC + ВЗД 203 с СТК 292 + ЦЛС 287 + НУБТ с т/с + ТБТ 127 (4 св) + ЯСС + ТБТ 127 (4 св.) + СБТ 127 – ост.

2.Произвести спуск КНБК и разбуривание оснастки ОК в режиме: 2-4 т, 35-40 л/с, 60-80 об/мин.За 0,3 мдо бурового башмака Defyer™ DPAостановить разбуривание.

3. За 0,3м до бурового башмака Defyer™ DPA выключить вращение нанести метку на буровой трубе по отношению к столу ротора. Постепенно увеличить нагрузку на долото и приступить к разбуриванию бурового башмака Defyer™ DPA. Режим разбуривания бурового башмака:

| Размер ОК | КНБК | Нагрузка на долото, тонн. | Скорость вращения об/м | Производительность буровых насосов л/с |

| 324 мм | С ВЗД | 2-2.5 | 20 | 40-45 |

4. Периодически поднимать от забоя буровую компоновку, увеличивая подачу бурового раствора для вымывания выбуренных частиц башмака Defyer™ DPA.

5. После прохождения бурового башмака Defyer™ DPA и углубления в породу на 0,5 м. Пройти несколько раз долотом через буровой башмак Defyer™ DPA, перед выходом из башмака остановить вращение.

Примечание:

PDC резцы чувствительны к ударам возникающим при вращении, поэтому необходимо держать скорость вращения как можно ниже. По возможности нужно избегать вращения буровой колонны при применении забойного двигателя. Не нужно спешить при разбуривании торцевой части бурового башмака. Контроль нагрузки на долото и рекомендуемая скорость вращения предотвратит скалывание PDC резцов на долоте. Соблюдение данных правил будет способствовать получению мелких выбуренных частиц, тем самым устранив возможность заклинивания.Необходимо увеличивать скорость вращения перед тем как увеличить нагрузку на долото, что минимизирует вероятность откалывания больших осколков алюминия на буровом башмаке, которые могут привести к заклиниванию долота.

ВНИМАНИЕ: Превышение всех вышеперечисленных параметров (особенно нагрузка на долото) может привести к слому алюминиевого торца, а не к его постепенному разбуриванию.

studopedia.net

Применение осцилляторов для бурения скважин - Бурение и Нефть

Experience in using oscillators for drilling boreholes

KRUTIK E.N. 1

BORISOV M.S. 1

FUFACHEV O.I. 1

PATLASOV A.Yu. 1

POPOV A.M. 1

SINITSKIKH S.Yu. 1

1 Gidrobur-Servis LLC

Perm, 614025,

Russian Federation

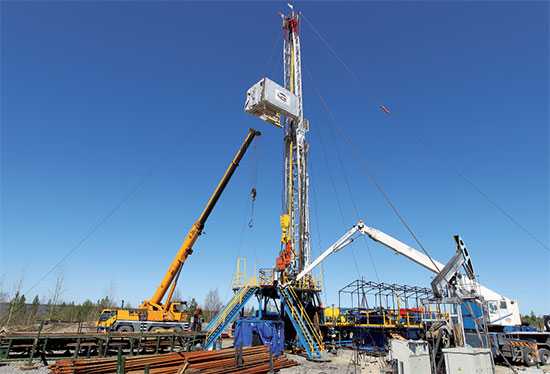

Бурение наклонных и горизонтальных участков скважин с большим отходом от вертикального ствола осложняется недостаточной передачей нагрузки на долото из-за трения колонны о стенки скважины. В особенно сложных случаях возможны подвисания бурильной колонны, с ее последующим срывом и ударом о забой скважины. Удары крайне негативно сказываются на ресурсе оборудования, установленного в компоновку низа бурильной колонны. Одним из методов снижения трения колонны о стенки скважины является использование осцилляторов. В ООО «Гидробур-сервис» разработаны два типа осцилляторов. Изготовлены опытные образцы осцилляторов, создающих радиальные вибрации. В статье приведены результаты промысловых испытаний указанных образцов.

Drilling of slanted and horizontal sections of boreholes with large distance from the vertical direction is hindered by insufficient transfer of load onto the drill bit due to friction between the drill pipe and walls of a borehole. «Stick-and-slip» effect and hitting the borehole bottom may occur in most complicated cases. Hits have extremely negative impact upon lifetime of drilling tools installed in the bottomhole assembly. One of the methods to reduce friction of the pipe against borehole walls is to use oscillators. Two types of oscillators have been designed by «Hydrobur-service» LLC. Pilot specimen of the oscillators, emitting radial vibrations, have been produced. This article contains results of field tests of the mentioned specimen.

В настоящее время интенсивно увеличиваются объемы бурения скважин, имеющих значительное отклонение от вертикали и увеличенный горизонтальный участок. При этом возрастают риски прихватов, подвисаний компоновки низа бурильной колонны (КНБК) с ее последующим срывом и ударов о забой скважины. Удары крайне негативно влияют на дорогостоящее оборудование КНБК, в частности на долото, телесистему и забойный двигатель, значительно снижая их ресурс. Для уменьшения (предотвращения) подвисаний и срывов бурильной колонны в состав бурового раствора вводят смазывающие добавки (нефтепродукты) или применяют растворы на углеводородной основе (РУО). Однако следует учитывать, что производители винтовых забойных двигателей (ВЗД) устанавливают ограничение на содержание нефтепродуктов в буровом растворе, обусловленное используемым в качестве обкладки статора материалом, и при бурении в данных условиях требуется использование винтовых забойных двигателей специального исполнения с маслобензостойкой эластомерной обкладкой.

Кроме того, эффективность использования данного способа для борьбы с подвисаниями КНБК снижается по мере увеличения протяженности горизонтального участка. Одним из устройств, позволяющих снизить негативные последствия срывов КНБК, является механизм подачи долота, разработанный компанией ООО «Гидробур-сервис» и проходящий опытно-промышленные испытания. Другим способом, позволяющим снизить вероятность подвисания КНБК, а также увеличить протяженность горизонтального участка скважины, является использование в составе бурильной колонны осцилляторов. Они, в общем случае, могут быть трех типов, в зависимости от направления вибраций: радиальные, осевые и радиально-осевые.

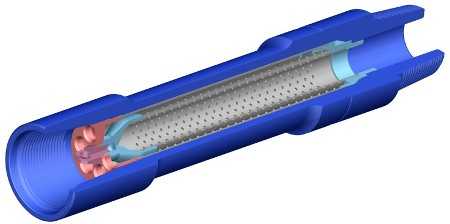

В ООО «Гидробур-сервис» разработаны осцилляторы двух типов, опытно-промышленные испытания прошли осцилляторы с радиальным направлением колебаний, выполненным на основе героторного многозаходного механизма.

Способом, позволяющим снизить вероятность подвисания КНБК, а также увеличить протяженность горизонтального участка скважины, является использование в составе бурильной колонны осцилляторов. Они, в общем случае, могут быть трех типов, в зависимости от направления вибраций: радиальные; осевые и радиально-осевые.

Работа осциллятора осуществляется следующим образом. Устройство устанавливается в состав бурильной колонны на расстоянии 200 – 400 метров от долота, в соответствии с опытом применения осцилляторов буровыми подрядчиками на месторождениях. При прокачке бурового раствора через осциллятор приводится в движение массивный ротор, который, осуществляя планетарное движение, создает радиальные вибрации. Данные вибрации, определенной частоты и интенсивности, создают основной эффект при работе осциллятора, а их передача на колонну бурильных труб позволяет уменьшить силы трения колонны о стенки скважины. Наибольший эффект от работы осциллятора достигается в месте его установки при бурении в режиме «слайда».

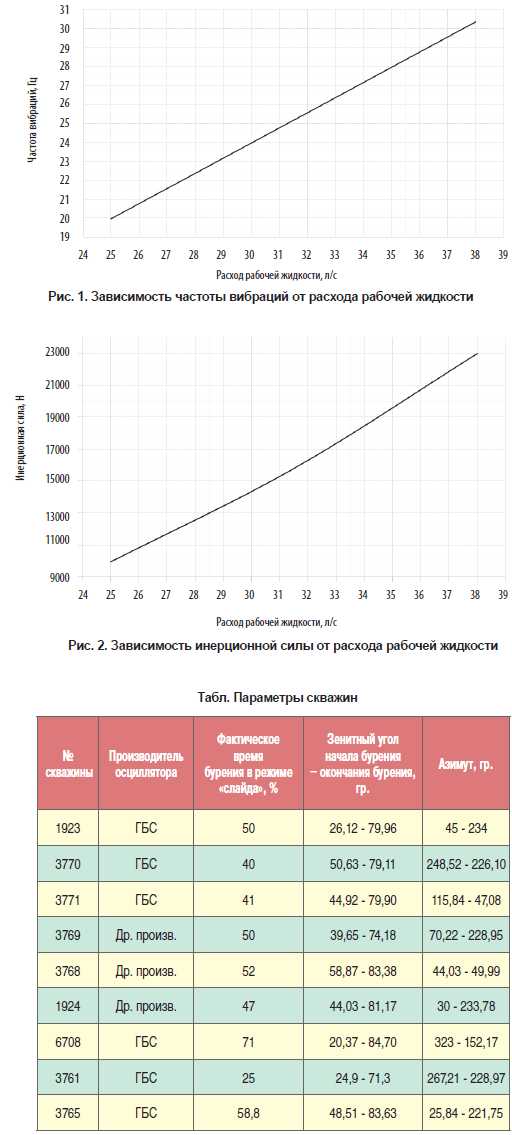

Наиболее значимыми характеристиками осциллятора являются создаваемая им частота вибраций и сила воздействия на бурильную колонну, которая, в свою очередь, в значительной мере зависит от центробежной силы инерции ротора и жесткости бурильной колонны.

Частота вибраций героторного механизма определяется по формуле:

где n – частота вращения выходного вала, z2 – число зубьев ротора.

Параметры, требуемые для определения частоты вибраций, согласно [1]:

1. Частота вращения выходного вала

где Q – расход бурового раствора.

2. Рабочий объем механизма –

где S – площадь живого сечения рабочих органов, T – шаг винтовой поверхности статора.

3. Площадь живого сечения рабочих органов –

где e – эксцентриситет, Dk – контурный диаметр рабочих органов.

Центробежная сила инерции ротора определяется согласно [1] по формуле:

где m – масса ротора осциллятора, ω = 2∙π∙n – угловая скорость.

Для уменьшения (предотвращения) подвисаний и срывов бурильной колонны в состав бурового раствора вводят смазывающие добавки (нефтепродукты) или применяют растворы на углеводородной основе (РУО).

Согласно формуле (5) инерционная сила в значительной мере зависит от угловой скорости ротора. Однако данный параметр, связанный с частотой вибраций, требует отдельной оптимизации и подбора для более эффективной работы осциллятора. Значение эксцентриситета находится в крайне узком диапазоне, таким образом, масса ротора является оптимальной переменной для задания инерционной силы.

Согласно формуле (5) инерционная сила в значительной мере зависит от угловой скорости ротора. Однако данный параметр, связанный с частотой вибраций, требует отдельной оптимизации и подбора для более эффективной работы осциллятора. Значение эксцентриситета находится в крайне узком диапазоне, таким образом, масса ротора является оптимальной переменной для задания инерционной силы.

При прокачке бурового раствора через осциллятор приводится в движение массивный ротор, который, осуществляя планетарное движение, создает радиальные вибрации. Данные вибрации, определенной частоты и интенсивности, создают основной эффект при работе осциллятора, а их передача на колонну бурильных труб позволяет уменьшить силы трения колонны о стенки скважины.

При выборе инерционной силы следует учитывать следующие факторы и параметры: усталостную прочность материала корпусных деталей осциллятора и бурильных труб; склонность резьбовых соединений к самопроизвольному развинчиванию при воздействии на них вибраций; повышение перепада давления, создаваемого осциллятором.

Жесткость бурильной колонны – постоянно меняющаяся величина, даже в пределах бурения одного интервала и с использованием одной и той же бурильной колонны, т.к. зависит от приложенной осевой нагрузки и крутящего момента, точек опоры бурильной колонны о стенки скважины, траектории скважины, проявления «баклинг» эффекта (потеря устойчивости бурильной колонны), геометрии бурильных труб и непосредственно корпусных элементов осциллятора и др. Определение жесткости бурильной колонны на заданном интервале является темой отдельного исследования, выходящего за рамки данной статьи. Для предварительной оценки и сравнения осцилляторов одного габарита и типа достаточно владеть информацией о его рабочей частоте и инерционной силе источника колебаний.

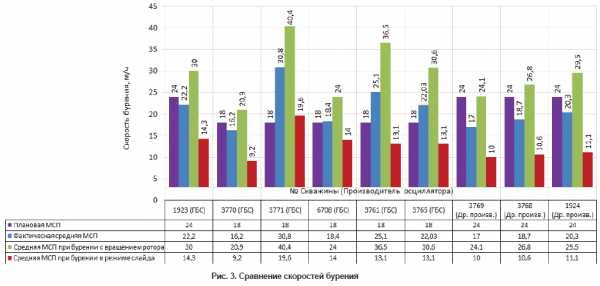

С целью проведения опытных работ в ООО «Гидробур-сервис» была изготовлена партия осцилляторов 178-го габарита. Был использован героторный механизм, создающий вибрации с частотой, зависящей от расхода рабочей жидкости, согласно рис. 1, и инерционной силой в зависимости от расхода рабочей жидкости, согласно рис.2. Рабочим расходом для рассматриваемых осцилляторов является от 25 л/с до 38 л/с.

При выборе инерционной силы следует учитывать следующие факторы и параметры: усталостная прочность материала корпусных деталей осциллятора и бурильных труб; склонность резьбовых соединений к самопроизвольному развинчиванию при воздействии на них вибраций; повышение перепада давления, создаваемого осциллятором.

Произведенные осцилляторы прошли испытания на скважинах Западной Сибири:

1. Еты-Пуровского месторождения, куст № 237,

скв. № 1923;

2. Еты-Пуровского месторождения, куст № 238,

скв. № 3770;

3. Еты-Пуровского месторождения, куст № 238,

скв. № 3771;

4. Месторождения «Крайнего» — куст № 103,

скв. № 6708;

5. Еты-Пуровского месторождения, куст № 259,

скв. № 3761;

6. Еты-Пуровского месторождения, куст № 259,

скв. № 3765.

Осцилляторы устанавливались на расстоянии 225 – 400 метров от долота.

Бурение осуществляется в режиме «слайда» (скольжения колонны без ее вращения) или при вращении бурильной колонны ротором. При бурении с помощью забойных двигателей управление траекторией скважины (изменение зенитного или азимутального углов) осуществляется только в режиме «слайда» за счет заранее установленного угла перекоса шпиндельной секции двигателя (при условии, что не используются роторные управляемые системы). Положение бурильной колонны определяется по показаниям телесистемы.

Использование осциллятора в составе бурильной колонны позволяет сократить время на ориентирование, снижает количество подвисаний и срывов КНБК на забой при бурении в режиме «слайда», тем самым позволяет пробурить участок в режиме направленного бурения более качественно, снижает количество или полностью исключает необходимость введения смазывающих добавок.

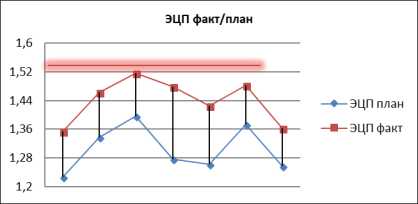

Закономерно, что при сокращении времени, потраченного на ориентирование КНБК (происходящего только в режиме «слайда»), увеличивается доля от общего времени бурения с вращением ротора и в связи с этим учитывалась общая фактическая средняя скорость на интервале, бурение которого происходило с использованием осциллятора. Для оценки полученных результатов было произведено их сравнение с плановой скоростью и с результатами, полученными при бурении с использованием осцилляторов других производителей. Сравнительная диаграмма с полученными результатами приведена на рис. 3. На рис. 4 показаны линии тренда мгновенной механической скорости проходки (МСП) в режиме «слайда» в зависимости от глубины бурения. На рисунках применено следующее обозначение:

«№ скважины (Производитель осциллятора)», где ГБС — ООО «Гидробур-сервис», др. произв. – другие производители осцилляторов.

Анализируя данные, представленные на рис. 3 и рис.4, можно обнаружить, что при бурении с использованием осцилляторов производства «Гидробур-сервис» (ГБС) выполнение запланированной скорости находилось в пределах от 90 % до 170 %. При использовании осцилляторов другого производителя фактическая МСП по отношению к запланированной была в пределах 70 % – 85 %. Также при бурении с осцилляторами ГБС скорость в режиме «слайд» (рис. 4) в среднем выше, чем при бурении с осцилляторами другого производителя, несмотря на меньшую запланированную МСП. Профиль скважины, геологические условия, оборудование КНБК и параметры бурового раствора для проведения сравнительного анализа были подобраны максимально идентичными. Часть обозначенных параметров приведена в табл.

ВЫВОДЫ

Использование осциллятора в составе бурильной колонны позволяет сократить время на ориентирование, снижает количество подвисаний и срывов КНБК на забой при бурении в режиме «слайда», тем самым позволяет пробурить участок в режиме направленного бурения более качест

burneft.ru

|

BURINTEKH, Ltd. modern elements G. ISHBAEV, S. VAGAPOV, BURINTEKH, Ltd. Представлены современные элементы КНБК для бурения горизонтальных участков скважин и боковых стволов There are presented modern elements of bottom-hole assembly (B.A.) to drill wells’ horizontal parts & side well boreholes. Рис.1. Корректор подачи Теоретическими исследованиями и полевыми наблюдениями доказано, что из-за неравенства коэффициентов трения покоя и движения движение КНБК происходит с неравномерной скоростью, отличной от скорости подачи ведущей колонны труб на поверхности. Неравномерность движения КНБК приводит к непостоянству осевой нагрузки на породоразрушающий инструмент, что ухудшает технико-экономические показатели проходки скважин.В ООО НПП «БУРИНТЕХ» в течение ряда лет ведутся аналитические, экспериментальные и полевые работы по созданию надежных и высокоэффективных элементов КНБК, способных обеспечить оптимальное нагружение осевой нагрузкой породоразрушающий инструмент. Разработаны, изготовлены и успешно проходят промышленные испытания устройства, получившие название – корректоры подачи-демпферы – КПД-172-300, КПД-172-915, КПД-108 различных модификаций и исполнений (рис. 1). Корректор подачи-демпфер устанавливается над забойным винтовым двигателем или телесистемой, в процессе бурения скважины на шпинделе возникает осевая сила подачи, которая обеспечивает оптимальное равномерное нагружение долота осевой нагрузкой и позволяет преодолеть силы трения КНБК о стенку скважины. Характерной особенностью устройства является то, что оно не создает дополнительной нагрузки на буровые насосы. Величина осевой силы подачи, создаваемая устройством, зависит от модели и типоразмера; так, например, для КПД-172-300 она достигает 14…17 тонн. Рис. 3. Расхаживатель колонн Известно, что в процессе бурения скважинное оборудование испытывает воздействие ударных нагрузок в виде продольных, поперечных и крутильных ударов, что существенно снижает работоспособность, как породоразрушающего инструмента, так и других элементов КНБК – телесистемы и забойного двигателя. Так, проведенный нами анализ записей вибрации КНБК показал, что в среднем на каждые 100 м бурения наблюдается 2…3 сильных удара, превышающих 160 g.В ООО НПП «БУРИНТЕХ» в результате аналитических, экспериментальных и полевых работ создан целый ряд современных высокоэффективных элементов КНБК – протекторов забойных различных типоразмеров и исполнений, устанавливаемых над долотом, способных обеспечить гашение продольных, поперечных и крутильных ударов в нижней части бурильной колонны. Характерной особенностью данных устройств является возможность гашения сильных одиночных продольных, поперечных и крутильных ударов. Разработаны, изготовлены и проходят промышленные испытания протекторы ПЗ-108-45, ПЗ-172-40, ПЗ-215-50 различных модификаций и исполнений (рис. 2).  Рис. 2. Протектор При бурении наклонно-направленных, горизонтальных скважин, а также при бурении боковых стволов возникает проблема выбора оптимального размещения ясса для ликвидации прихвата КНБК. С одной стороны, должно обеспечиваться требование доведения нагрузки на ясс для его запуска в случае необходимости; с другой стороны, для увеличения ударного воздействия ясса он должен как можно ближе быть расположен к КНБК. Подобное противоречие приводит к тому, что на практике ясс устанавливают на значительном расстоянии от КНБК – на практически вертикальном участке ствола скважины, при бурении боковых стволов – в обсаженном стволе скважины. При таком размещении ясса, в случае прихвата КНБК, эффективность работы ясса сильно снижается, т. к. удары ясса, хорошо ощущаемые на полу буровой, гасятся большой массой протяженной колонны труб от ясса до прихваченного КНБК. Проблема также осложняется и дополнительными ограничениями по месту установки ясса, налагаемыми его конструкцией, требованиями его размещения ниже или выше нейтральной линии.С учетом вышесказанного нами были проведены аналитические, экспериментальные и полевые работы по созданию нового типа ударной компоновки «БУРИНТЕХ», состоящей из двух яссов – верхнего ясса гидравлического типа и нижнего ясса механического типа. Основные работы велись по созданию ключевого элемента ударной компоновки – нижнего ясса механического типа, получившего название – расхаживатель колонн (РКМ-108, РКМ-114, РКМ-172) (рис. 3, табл. 3). Расхаживатель колонн разработан для совместной работы с яссами типа ЯГБ (ЯГР) и способен работать на горизонтальном участке ствола скважины, причем с пропуском через фрезерованное окно при бурении бокового ствола. В некоторых случаях расхаживатель колонн может применяться одиночно и заменить обычный ясс двухстороннего действия. Совместное применение вышеприведенных элементов КНБК позволило предложить потребителям ряд новых компоновок для бурения горизонтальных, наклонно-направленных скважин и боковых стволов, основанных на оборудовании производства компании «БУРИНТЕХ». Компоновка включает в себя следующие ключевые элементы: долото РDC, протектор забойный ПЗ, забойный двигатель, телесистему, корректор подачи-демпфер (КПД), расхаживатель колонн (РКМ) и установленный на вертикальном участке на отдалении от КНБК гидравлический ясс типа ЯГБ (ЯГР). Вышеприведенное оборудование является современной высокоэффективной разработкой компании «БУРИНТЕХ», защищенной рядом патентов, оно проходит успешные промысловые испытания в различных регионах страны, осваивается серийное производство.

Комментарии посетителей сайта | Авторизация Ишбаев Г.Г. д.т.н. профессор, генеральный директор ООО НПП «БУРИНТЕХ» Вагапов С.Ю. к.т.н., ведущий инженер-конструктор СГМИ СГК ЦР ООО НПП «БУРИНТЕХ» Ключевые слова: ООО НПП «БУРИНТЕХ», ясс, демпфер, амортизатор, КНБК Keywords: BURINTEKH Ltd., jar, damper, shock-absorber, B.A. Просмотров статьи: 7228 |

burneft.ru

КНБК (ВНА) для роторного бурения

Роторные компоновки обычно проектируются для бурения участков набора, падения или стабилизации зенитного угла скважины. Поведение любой роторной компоновки регулируется путем изменения диаметра и положения центраторов в пределах первых 36 м (120 фут.) от забоя. Дополнительные центраторы, установленные выше, будут мало влиять на характеристику компоновки.

На рисунках ниже дана типичная компоновка низа бурильной колонны для набора зенитного угла скважины. Роторная компоновка для набора зенитного угла требует прогиба утяжеленной бурильной трубы между первым и вторым центраторами. Прогиб приводит к наклону долота (ВТ) и созданию боковой силы на долоте (ВSF), направленной в сторону верхней стенки ствола. Интенсивность набора зенитного угла для этой компоновки увеличивается с увеличением:

Расстояния между первым и вторым центраторами. По мере увеличения расстояния между центраторами будет увеличиваться прогиб бурильной трубы, тем самым увеличивая наклон долота (ВТ) и боковую силу на долоте (ВSF) (рис.3-2). Когда прогиб утяжеленных-бурильных труб увеличится до того, что они коснутся нижней стенки скважины, наклон долота и боковая сила на долоте достигнут своих максимальных значений; что даст максимальную интенсивность набора зенитного угла этой компоновки. Увеличение расстояния между центраторами сверх этого расстояния приведет к увеличению длины контакта между утяжеленными бурильными трубами и стенкой скважины. Дальнейшего увеличения интенсивности набора зенитного угла не произойдет. Вообще говоря, утяжеленные трубы будут прогибаться, касаясь стенки скважины в том случае, когда расстояние между центраторами больше 18 м (60 фут.). Величина прогиба будет также зависеть от диаметра скважины по сравнению с диаметром утяжеленной бурильной трубы, диаметра центраторов по отношению к диаметру скважины и нагрузки на долото.

| Типовая компоновка низа бурильной колонны для набора зенитного угла | Типовая маятниковая компоновка, или компоновка для участков падения зенитного угла |

Увеличение расстояния между первым и вторым центраторами |

Расстояния между долотом и первым центратором. Короткий переводник между долотом и первым центратором увеличит боковую силу на долоте, что приведет к увелинению интенсивности набора зенитного угла. Если это расстояние будет расти дальше, сила тяжести будет стремиться приблизить долото к нижней стенке скважины, что приведет к снижению боковой силы на долоте (ВSF) и наклону долота в сторону

Схема действия боковой силы на долоте нижней степени. Вообще, чтобы компоновка сохраняла способность набирать зенитный угол, расстояние между долотом и первым центратором должно быть меньше 2 м (б фут.). Эффективность этого переводника также будет зависеть от нагрузки на долото, диаметра первого центратора и расстояния между первым и вторым центраторами.

Диаметра первого центратора относительно второго центратора. Этот эффект будет небольшим по сравнению с двумя первыми и будет заметен только тогда, когда прогиб утяжеленных бурильных труб не позволяет им касаться стенок скважины. Влияние диаметра центратора будет определяться диаметрами центраторов и утяжеленных бурильных труб относитепьно диаметра скважины и нагрузкой на долото.

На рисунке показана типовая маятниковая компоновка, или компоновка для участка падения зенитного угла. Роторная компоновка для изменения зенитного угла требует по крайней мере одного центратора, но часто включает три центратора. Иитенсивность падения зенитного угла для этой комлоновки регулируется путем:

Изменения расстояния между долотом и первым центратором. Если расстояние между долотом и первым центратором увеличивается, сила тяжести прижимает долото к нижней стенке скважины, увеличивая направленные вниз наклон долота и боковую силу на долоте. Если расстояние между долотом и первым центратором слишком велико, долото начнет изгибаться вверх и интенсивность падения зенитного угла достигнет максимума. Обычно расстояние между долотом и первым центратором будет примерно 9 м (30 фут.). Интенсивность падения зенитного угла будет также зависеть от диаметра скважины относительно диаметра утяжеленных бурильных труб и диаметра центратора и нагрузки на долото.

Увеличения расстояния между вторым и третьим центраторами. Это расстояние должно быть достаточно большим, чтобы дать возможность образоваться прогибу утяжеленных бурильных труб что позволит утяжеленным бурильным трубам между первым и вторым центраторами изогнуться вверх. Если расстояние между первым и вторым центраторами слишком велико, утяжеленные бурильные трубы будут прогибаться к нижней стенке скважины вместо того, чтобы изгибаться вверх. Это приведет к формированию компоновки для увеличения зенитного угла вместо компоновки для уменьшения зенитного угла. Вообще расстояние между первым и вторым центраторами должно быть 9 м (30 фут.), а расстояние между вторым и третьим центраторами должно быть примерно 18 м (60 фут.). Интенсивность падения зенитного угла для компоновки достигнет максимума в том случае, когда расстояние между вторым и третьим центраторами позволит утяжеленным бурильным трубам провиснуть и коснуться стенки скважины. Интенсивность падения зенитного угла будет также зависеть от нагрузки на долото и диаметра центраторов и утяжеленных бурильных труб относигельно диаметра скважины.

Уменьшения диаметра первого центратора. Его эффект будет небольшим по сравнению с двумя первыми факторами. Влияние диаметра центратора будет зависеть от диаметра центратора и утяжеленных бурильных труб относительно диаметра скважины и нагрузки на долото.

На рисунке ниже дана типовая компоновка для стабилизации зенитного угла, или жесткая компоновка. Эта компоновка снижает склонность скважины к искривлению и обычно содержит три или более центратора, расположенных на небольшом расстоянии друг от друга. Диаметр и расположение центраторов приводят к снижению наклона долота и боковой силы на долото. Компоновка может быть спроектирована с тенденцией слабого набора или падения зенитного угла для компенсации тенденции влияния горных пород. В некоторых местах для 6орьбы с влиянием геологических факторов могут потребоваться дополнительные центраторы.

| Типовая компоновка для стабилизации зенитного угла, или жесткая компоновка | Компоновка с изогнутым корпусом забойного двигателя с регулируемым углом перекоса без центраторов |

19

Мар

oilman.by

Винтовой забойный двигатель (ВЗД) в бурении скважин

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

- Двигательного узла.

- Рабочей части.

Двигательный узел

Двигательная секция ВЗД - основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали.Количество зубьев у него меньше на одну единицу, чем у статора. Двигательный узел выполняют с определённым натяжением зубчатого зацепления, который зависит от параметров рабочей жидкости, свойств эластомера, температуры эксплуатации, а также других характеристик. От того, насколько точно они будут подобраны зависит прочность двигателя в целом и его ресурс работы.

На ресурс работы рабочей пары влияют следующие факторы:

- Присутствие в рабочей жидкости абразивных твёрдых частиц и дополнительных примесей.

- Использование в составе жидкости веществ, которые разъедают эластомер или изменяют его механические свойства. К ним относятся: соли, жидкость с высоким содержанием нефтепродуктов, хлориды, кислоты и соли.

- Превышение допустимых норм по температурным условиям в точке забоя, которые могут влиять на эластомер.

- Недостаточный прогрев рабочей пары при старте двигателя.

- Использование неправильного натяжения статор-ротор.

Рабочие органы ВЗБ

Винтовой забойный двигатель состоит из следующих рабочих органов:

- шпиндельного узла;

- регулятора угла.

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

- Открытом, когда рабочие узлы смазываются рабочей жидкостью.

- Закрытом или герметизированном. Все рабочие элементы находятся в масляной ванне под давлением до 20 атм, которое выбирается таким, чтобы значительно превышало давление окружающей их среды.

Бурение винтовыми забойными двигателями под углом может быть осуществлено только при помощи регулятора угла. Он представляет собой сложный механизм, который состоит из верхнего и нижнего переводников, сердечника и зубчатой муфты.По сути он немного напоминает по конструкции карданный вал, но из-за тяжёлых условий эксплуатации и необходимости обеспечения определённой функциональности он был существенно усложнён. Все детали изготавливаются из прочной твердосплавной стали, с выполнением армирования поверхностного слоя.

Основные особенности ВЗД, влияющие на его технические параметры

- Скорость потока жидкости должна соответствовать типу используемого двигателя и его технических параметров рабочей пары. Чем больше лопастей на роторе и витков на статоре, тем больше поток жидкости, но при этом повышается и износ за счёт увеличения сил трения. Поэтому для конкретных условий бурения нужно варьировать эти параметры для достижения нужного результата.

- Во время отсутствия нагрузки на забойную часть в ней происходит падение давления: когда ротор находится в подвешенном состоянии нужно затратить огромную энергию на приведение его в движение. При этом потеря давления будет пропорциональна скорости потока рабочей жидкости. Обычно она составляет примерно 7 атм.

- При нагрузке на винтовой забойный двигатель в момент начала забоя происходит падение давления в системе, но со временем восстанавливается по мере раскручивания ротора.

- Для двигателя существует предельное давление, которое возникает при бурении в рабочем узле. При необходимости увеличении усилия на долото требуется увеличить давление в системе, что приводит к деформации эластомера и потере крутящего момента. В результате полезной работы не производится, а рабочая жидкость просто протекает через двигатель.

- Чем больше площадь поперечного сечения долота, тем меньше потери рабочего давления. При уменьшении размеров долота происходит быстрый износ подшипников, так как потока жидкости не хватает, чтобы их охладить.

- Использование насадок на сопло ротора позволяет изменять поток жидкости через ВЗБ и, таким образом, учитывать особенности бурения конкретного вида горных пород при минимальном износе деталей и узлов.

Классификация двигателей по их назначению

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

- Универсальные двигатели используются при бурении рабочих и разведывательных скважин, а также для их ремонта. Они имеют внешний диаметр от 127 до 240 мм. Конструктивно состоят из рабочего и шпиндельного узлов. Корпусные части имеют модульную конструкцию и соединяются с помощью резьбовых, конусных и конусно-шлицевых соединений. Все детали изготовлены из высокопрочной легированной стали, позволяющей обеспечивать одинаковый уровень производительности в различных условиях работы.

- Для бурения под наклоном применяют двигатели типа ДГ. Их диаметр составляет 60-172 мм, что позволяет существенно нарастить скорость вращения ротора и повысить производительность в целом. Длина силовой и шпиндельной секции существенно уменьшена, по сравнению с универсальным двигателем. Обычно применяют ротор с двухзаходной резьбой, которого достаточно для центровки и обеспечения достаточной мощности вращения. Для обеспечения наклонного бурения установлены два переводника с высокоточной регулировкой наклона и надёжными шарнирами. Также предусмотрено крепление опорно-центрирующих устройств. Соединение ротора и вала выполнено таким образом, чтобы были минимальные потери крутящего момента и обеспечивалась высокая надёжность работы под разными углами в забое.

- Винтовой забойный двигатель для проведения ремонтных работ в скважинах. Их размеры составляют до 108 мм. Это позволяет их применять в различных условиях нарушения структуры скважины. Основное их назначение – разбуривание цементных мостов, удаление песчаных пробок, фрезерование труб и прочих конструкций. За счёт небольших размеров появляется возможность исправлять любые повреждения, не разрушая ствол скважины. При этом они относительно недорогие, имеют простую конструкцию и весьма надёжны в работе. Обычно оснащаются торсионной трансмиссией и прорезинеными опорами. Иногда их изготавливают с полыми роторами, что позволяет уменьшить массу двигателя и увеличить КПД.

Видео: Бурение при помощи ВЗД

Читайте также:

snkoil.com

Оперативное определение эквивалентной циркуляционной плотности бурового раствора

На сегодняшний день главными задачами являются сокращение расходов на строительство скважин и увеличение добычи углеводородов. Для этого продолжает совершенствоваться технология их строительства, так стали появляется горизонтальные скважины с несколькими ответвлениями от основного ствола (МЗС). Данные скважины имеют сложные профили — длинную протяжённость открытого ствола, в связи с чем, осложнения, вызванные в процессе строительства скважины, такие как: поглощение промывочной жидкости, ГНВП, осыпи и обвалы стенок скважины и ГРП приводят к ухудшению ТЭП. Нестабильность стенок открытого ствола скважины может сопровождаться осыпанием горных пород и привести к полной ликвидации скважины и зарезке дополнительных стволов. Большинство проблем возникает в слабосвязанных отложениях глин, глинистых сланцев и аргиллитов. Влияние на них бурового раствора приводит к их набуханию и разрушению. На устойчивость породы большее влияние оказывает эквивалентная циркуляционная плотность бурового раствора. На месторождениях ООО «ЛУКОЙЛ — Западная Сибирь» перечисленные инциденты имеют место быть.

- Актуальность работы

Циркуляционная система скважины состоит из ряда элементов (интервалов), в каждом из которых происходят гидродинамические потери давления нагнетания бурового раствора. При сложении потерь давления во всех этих элементах получим потери давления в циркуляционной системе скважины (величину давления, показываемую манометром на стояке).

Таблица 1

Схема циркуляционной системы скважины

| 1 | Стояк/верхний привод/ведущая труба |

| 2 | Бурильные трубы |

| 3 | УБТ |

| 4 | Скважинный инструмент |

| 5 | Насадки долота |

| 6 | Кольцевое пространство: открытый ствол/бурильная колонна |

| 7 | Кольцевое пространство: обсадная колонна/бурильная колонна |

Полные потери давления в скважине могут быть выражены следующим образом:

(1)

Где, каждое слагаемое можно подразделить ещё на несколько элементов и найти потери в них при помощи соответствующих вычислений. Для расчёта давления, которое ЭЦП оказывает на пласт, необходимо сложить потери давления циркуляции в кольцевом пространстве в интервале интересующей нас глубины скважины до устья и гидростатическое давление бурового раствора на глубине. Эта сила выражается как плотность бурового раствора, которая вызвала бы гидростатическое давление, эквивалентное такому давлению.

При бурении многозабойных и горизонтальных скважин на Южно-Выинтойском месторождении в период 2016–2017 гг. получены осложнения, такие как поглощение, ГНВП и ГРП. Одной из возможных причин является большое значение ЭЦП (таблица 1).

Таблица 2

Скважины с осложнениями

| Куст | Скважина | Осложнение |

| 29 | 1069Г (РГС 5) | поглощение БР |

| 17 | 1292Г | поглощение БР |

| 17 | 1270Г | поглощение БР |

При бурении одного из ответвлений многозабойной скважины 1069Г получено поглощение бурового раствора (РУО BETA IMAX 1001–1005 кг/м3) интенсивностью 0,3–0,9 м3, также поглощение отмечалось во всех остальных горизонтальных участках (№ 1, 4, 5 и 5). Суммарное поглощение бурового раствора составило 6 м3. Одной из возможных причин осложнения является высокое значение ЭЦП, что привело к уменьшению проектной плотности БР на следующую многозабойную скважину этого же месторождения до 999–1010 кг/м3. скважина 1270Г — зафиксировано поглощение БР в объёме 24 м3, плотность БР составляла 1018 кг/м3, выявлено набухание глинистых отложений. Скважина 1292Г — потеря давления при нагрузке на долото, ввод кольматирующей пачки, суммарное время НПВ 20 ч.

Целью работы является создание метода оперативного определения эквивалентной циркуляционной плотности бурового раствора.

Для достижения цели были поставлены следующие задачи:

– анализ существующих пробуренных скважин с осложнениями;

– сравнение проектных и фактических данных плотности бурового раствора и давления на манифольде, для выявления фактического значения ЭЦП и определения «окна бурения»;

– нахождение зависимости между давлением на манифольде и ЭЦП;

– описание влияния ЭЦП на разрушаемую породу;

– создание метода влияния на ЭЦП.

Объектом исследования являются участки скважин (наклонно-направленный (ННУ) и горизонтальный) на Южно-Выинтойском месторождении в 2016–2017 гг.

Предметом исследования является эквивалентная плотность бурового раствора.

- Теоретическая основа влияния эквивалентной циркуляционной плотности бурового раствора на открытый ствол скважины

Границы «окна бурения» проходят между градиентом гидроразрыва пласта и поровым давлением. Данные подтверждаются геомеханической моделью. Так, при превышении верхней границы, может произойти поглощение бурового раствора, а нижней осыпание стенок ствола скважины. Особенно ярко это выражено в горизонтальном участке, где из-за зашламовывания ствола скважины и относительно малых диаметрах происходит увеличение ЭЦП. Находясь в таких крайне жёстких условиях, требуется преждевременно определять «окно бурения» для предотвращения возможных осложнений.

- Инженерный расчет буримости осложненных скважин

На основании проектных и фактических данных произведён расчёт для определения планового и фактического значения ЭЦП по данным из «Индивидуального технического проекта» и фактических данных из суточных рапортов супервайзера. Расчёт произведён в несколько этапов с использованием программного обеспечения (ПО) «WellPlan» и расчётных формул ЭЦП и «Метода Итона» для определения градиента гидроразрыва пласта (ГРП).

Согласно расчётам в ПО WellPlan, плановое значение ЭЦП в наклонно-направленном участке отличается от фактического на 5 %, а в ГУ на 10 %. В горизонтальном участке значения находятся на границе значения ГРП, что подтвердил расчёт на скважину 1069Г, где отмечено поглощение бурового раствора.

Определение верхней границы «окна бурения» было выполнено по «методу Итона»

(2)

гдеFP — градиент порового давления;

OBG — градиент порового давления;

v — коэффициент Пуассона.

Формула расчёта градиента гидроразрыва пласта (ГРП) применяется в программных продуктах «Eclipse» и «Petrel» компании «Шлюмберже». Нижняя граница — поровое давление остаётся постоянной.

Расчётные формулы для расчёта ЭЦП:

(3)

Формула Бабаян Э. В., Черненко А. В. — Инженерные расчёты при бурении [1].

где P — давление на стояке;

H — глубина по вертикали;

g — ускорение свободного падения;

pб.р— плотность бурового раствора;

pг.п. — плотность горной породы;

С — собственная доля твердых частиц.

(4)

Формула Dong Ying — University of Petroleum Press [2].

гдеPh — точка перехода гидростатики в динамику;

Pf — точка перехода потерь давления в ЭЦП;

Dtvd — глубина по вертикали;

0,052 — константа перевода.

В ПО «WellPlan» расчёты проводились в двух вариантах (от проектных и фактических данных). Информация по скважинам принята из «Индивидуальных технических проектов» и фактических данных супервайзера. При расчёте плановых значений использовалась «классическая» компоновка низа бурильной колонны, в то время как для фактических компоновка подбиралась индивидуально. Согласно расчётам, фактическое значение ЭЦП отличается от планируемого. Связано это с тем, что фактическая компоновка может включать дополнительные элементы отличные от «классической»: диаметрами, отклонениями свойств бурового раствора (чаще всего превышение плотности) и изменением самой траектории ствола скважины. В сумме все эти факторы, при расчёте, дают повышенное значение ЭЦП.

Рис. 1. Параметры ПО «WellPlan»

- Описание способов определения эквивалентной циркуляционной плотности бурового раствора

При традиционном бурении плотность бурового раствора подбирается так, чтобы его статический градиент был выше давления скрытого пласта. Во время циркуляции давление, приложенное к пласту, повышается вследствие потерь на трение. Согласно расчётам в ПО «WellPlan», из-за реологических свойств бурового раствора и особенностей конструкции скважины (малый диаметр кольцевого пространства) эквивалентная циркуляционная плотность варьируется в пределах от 1250–1500 кг/м3, в то время как градиент ГРП равен 1,52 кг/м3. Таким образом, во время циркуляции на пласт оказывается требуемое противодавление, но при этом в статических условиях пластовое давление перестаёт быть скомпенсированным, что приводит к притоку пластового флюида. В то же время потеря циркуляции ведёт к снижению уровня раствора и гидростатического давления в скважине, что опять приводит к притоку (проявлению) пластового флюида.

При расчёте ЭЦП для наклонно-направленного участка учитывались средняя глубина по вертикали составляет 2745,5 м, давление на манифольде 14 Мпа, фактическая плотность бурового раствора, значения которой принимаются из суточного рапорта супервайзера, отличается от плановой в рамках правил безопасности. Результаты показывают, что «зона неопределённости ЭЦП» составляет 5 %. Осложнений, связанных с высоким значением эквивалентной циркуляционной плотностью, выявленно не было, что подверждают результаты расчёта по формулам и в программном продукте.

Рис. 2. «Зона неопределённости ЭЦП» для ННУ

Таблица 3

Исходные данные для расчёта по результатам выборки

| Скважина | Раствор | Плотность, г/см3 | Пл. Вязкость, мПа*с | СНС, дПа | Qфакт, л/с | Насадки | ||

| План | Факт | 10 сек | 10 мин | |||||

| 1292Г | ПГК | 1,16 | 1,16 | 15–22 | 10–40 | 20–70 | 32 | 4х15/2х11,1 |

| 1402Г | ПГК | 1,16 | 1,19 | 15–22 | 10–40 | 20–80 | 32 | 8х11,1 |

| 1069Г | Boremax | 1.16 | 1.18 | 15–22 | 10–40 | 20–70 | 32 | 3х12/3х16 |

| 1044Г | ПГК | 1,16 | 1,17 | 15–22 | 10–50 | 20–80 | 32 | 8х11,1 |

| 1229Г | ПХКР | 1,14 | 1,16 | 15–22 | 5–25 | 15–50 | 32 | 4х9,5 |

| 1360Г | ПГК | 1,16 | 1,18 | 12–22 | 10–50 | 20–70 | 32 | 8х9,5 |

| 1430Г | ПГК | 1,16 | 1,18 | 12–22 | 10–50 | 20–70 | 32 | 8х9,5 |

До настоящего времени бурение горизонтальных участков в условиях поглощения бурового раствора на углеводородной основе велось с применением кольматирующих добавок. Данный способ может ухудшить фильтрационно-емкостные свойства продуктивного пласта в зависимости от объёма поглощённого бурового раствора и кольматанта. Присутствует риск не добиться восстановления циркуляции промывочной жидкости для дальнейшего углубления скважины и достижения проектной глубины.

Так, для определения «окна бурения» рассчитывается градиент ГРП «по методу Итона». Поровое давление принимается за 1. По результатам расчёта в ПО «WellPlan» (таблица 2, таблица 3) создаётся «зона неопределённости ЭЦП» от плановых и фактических значений. При совмещении диаграмм (ЭЦП план/факт) складывается искомая «зона неопределённости ЭЦП», в пределах которой и находится фактическое значение. Поглощение бурового раствора, полученное на скважине 1069Г, подтверждает результат расчёта и доказывает, что фактическое значение ЭЦП проходит на границе градиента ГРП. Результаты, полученные при расчёте по формулам в горизонтальном участке, отличаются от ПО «WellPlan» более чем на 15 %.

Рис. 3. «Зона неопределённости ЭЦП» для ГУ

Таблица 4

Исходные данные для расчёта по результатам выборки

| Скважи-на | Раствор | Плотность | Пл. Вязкость, мПа*с | СНС, дПа | Qфакт, л/с | Насад-ки | Оборо-ты ротора | ||

| План | Факт | 10 сек | 10 мин | ||||||

| 1292Г | ALK-SB GN | 1.08 | 1.09 | 8–18 | 20–70 | 40–120 | 16 | 4х15,9 /2х11,1 | 20 |

| 1402Г | BETA MAX | 1.08 | 1.09 | 10–20 | 10–40 | 20–80 | 16 | 6х11.0 | 30 |

| 1069Г | BETA MAX | 1,04 | 1,04 | 20 | 30 | 40 | 14 | 3х8/4х11 | 30 |

| 1044Г | БИБР | 1,08 | 1,10 | 8–18 | 20–70 | 20–70 | 16 | 6х11,1 | 25 |

| 1229Г | SBGN KCL | 1.08 | 1.07 | 8–18 | 20–70 | 40–120 | 14 | 4х7,1/ 2х11,1 | 30 |

| 1360Г | SB | 1,08 | 1,09 | 12–22 | 10–50 | 20–70 | 16 | 6х11,0 | 40 |

| 1430Г | SB GN | 1,08 | 1,09 | 8–18 | 20–70 | 40–100 | 16 | 6х11,0 | 20 |

Исходя из этого, просматривается зависимость значения ЭЦП и давления на манифольде при бурении горизонтального участка, следуя которой можно принять коэффициент расчёта ЭЦП для формулы (1), который равен 0,011–0,013. Результат определяется как отношение давления на манифольде (Мпа) к расчётному коэффициенту.

Рис. 4. График изменения ЭЦП от давления на манифольде

Данный коэффициент приближает нас к созданию метода «оперативного определения ЭЦП».

Основная задача работы — это поиск способа оперативного определения эквивалентной циркуляционной плотности в полевых условиях, где отсутствует программное обеспечение, а оперативные решения требуется принимать незамедлительно. Так, при рассмотрении зависимости фактических значений ЭЦП и давления на манифольде, прослеживается следующая зависимость: чем выше давление манифольде, тем больше значение ЭЦП (Рисунок 4). «Маркерами» в данном случае является зависимость от глубины скважины. На крайних значениях, скважины 1292Г и 1430Г, где давление на манифольде 15,1 и 15 Мпа, глубина по вертикали 2688,65 м и 2682,29 м соответственно, видно, что значения ЭЦП практически равны. Следующие скважины: 1069Г, 1044Г и 1360Г показывают точно такой же результат. Диаграмма (рисунок 4) отображена с учётом погрешности в 5 %.

Из-за переменного давления столба жидкости в скважине, при переходе из статического состояния в динамическое и последующим увеличением давления, буровой раствор может проникать в призабойную зону либо выходить из неё — «дыхание скважины». При подъёме бурильного инструмента происходит снижение давления и ЭЦП до нижней границы «зоны неопределённости», то есть ниже порового давления, что может вызвать обвалы стенок скважины. В среднем, время подъёма инструмента от забоя составляет 40–60 секунд на свечу, сокращение этого времени приведёт к критическому значению ЭЦП (рисунок 5).

Рис. 5. ЭЦП при подъёме бурильного инструмента

Разница, возникающая между значениями ЭЦП в процессе спуска и подъёме бурильного инструмента, составляет около 15 %. Для расчёта оптимального значения ЭЦП в ПО «WellPlan» требуется отдельная лицензия на данный модуль. Если заранее просчитать и определить оптимальное значение, то можно сократить «зону неопределённости» до 7 % и уменьшить риск возникновения осложнений.

Рис. 6. Разница значений ЭЦП при операциях

- Влияние ЭЦП на открытый ствол скважины

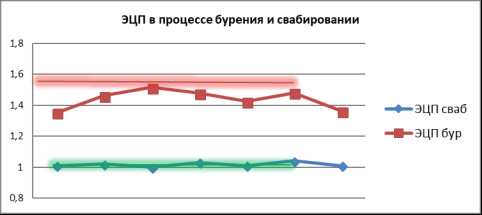

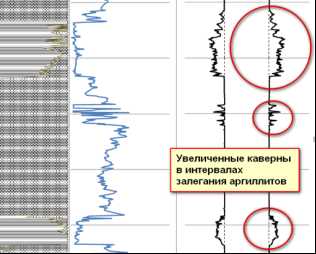

Время бурения горизонтального участка в среднем составляет 100 часов, так как в качестве примера были использованы скважины, пробуренные, в интервале залегания аргиллитов Ванденской свиты Южно-Выйинтойского месторождения, то целесообразно показать результаты воздействия ЭЦП на данную горную породу. В процессе разрушения горной породы происходит увеличение каверны в интервале залегания аргиллитов, что подтверждают результаты кавернометрии.

Рис. 7. Кавернометрия

Во время бурения аргиллиты теряют стабильность. Стабильность аргиллитов находится под влиянием характеристик как самой породы (минералогия, пористость и т. д.), так и характеристик бурового раствора. Для проведения теста на образование трещин использовались 4 образца керна. Образцы подвергались воздействию различных флюидов в течение 6 дней.

Рис. 8. Образец керна

Таблица 5

Результаты лабораторных исследований

| Образец | Среда | 48 часов | 144 часа |

| № 1 | вода | увеличение трещин | раскол |

| № 2 | 20 % NaCl | увеличение трещин | разрушение в местах сколов |

| № 3 | 7 % KCl | увеличение трещин | уменьшение стабильности |

| № 4 | 7 % KCl + 3 % KLA-STOP | незначительное увеличение трещин | незначительное увеличение трещин |

- Методика управление эквивалентной циркуляционной плотностью

Эквивалентная циркуляционная плотность зависит от следующих факторов: свойств бурового раствора, диаметра кольцевого пространства, скорости вращения бурильной колонны. Существующие способы представляют собой использование дорогостоящего забойного и наземного оборудования, которое было создано для морского бурения и оптимизированно для бурения на суше.

Исходя из проектных данных, правил безопасности и паспортных данных забойного оборудования (ВЗД, БТ, Долото) мы имеем интервал регулирования определённых параметров, влияющих на ЭЦП.

При расчёте значения ЭЦП в ПО «WellPlan» используются следующие параметры: диаметр кольцевого пространства, состав и плотность бурового раствора пластическая вязкость, предел текучести, максимальный и минимальный расход, диаметр частиц шлама, плотность шлама, пористость пласта, скорость проходки, скорость вращения ротора и СНС. Результаты расчётов представлены в таблице 9.

Следуя алгоритму расчёта в гидравлическом модуле, указываем вышеперечисленные параметры согласно фактическим данным из сводки супервайзера. В процессе бурения происходит изменение свойств бурового раствора. С увеличением концентрации твёрдой фазы в промывочной жидкости возрастает её плотность, но одновременно снижается показатель фильтрации; обработка промывочной жидкости полимером для уменьшения показателя фильтрации вызывает рост вязкости жидкости.

Используем вышесказанное, при расчёте в ПО «WellPlan». На примере скважины 1292Г куста № 17, где было зафиксировано поглощение бурового раствора (ПГК плотностью 1160 кг/м3) и расчётное ЭЦП составило1343 кг/м3. Расчёт производится в «фактическом кейсе», с использованием режимов и диаметров из данных супервайзера. Так, при изменении некоторых входных расчётных параметров удалось добиться изменения значения ЭЦП.

Таблица 6

Параметры расчёта

| Скважина | Пластика факт | СНС факт | Обороты | ЭЦП от факта | ЭЦП измен | |

| 1292Г | 12 (-4) | 29 (-9) | 49 (-4) | 20 (+20) | 1307 | -8 % |

| 1402Г | 12 (-4) | 30 (-10) | 40 | 30(+10) | 1463 | -9 % |

| 1069Г | 34 (-15) | 40 (-15) | 45 (-17) | 30(+10) | 1517 | -9 % |

| 1044Г | 12 (-3) | 20 | 70 (-30) | 25 (+15) | 1479 | -4 % |

| 1229Г | 11 (-2) | 29 (-8) | 53 (-13) | 30 (+10) | 1425 | -10 % |

| 1360Г | 10 (-2) | 39 (-10) | 59 (-10) | 40 | 1482 | -10 % |

| 1430Г | 8 | 39 (-10) | 49 (-10) | 20 (+20) | 1363 | -9 % |

| Средне улучшение, % | 8,5 % | |||||

Поддержание параметров бурового раствора на более низком проектном уровне и увеличение числа оборотов ротора позволило уменьшить значение ЭЦП в горизонтальном участке на 8,5 % (таблица 9).

- Мировой опыт влияния иконтроля за ЭЦП

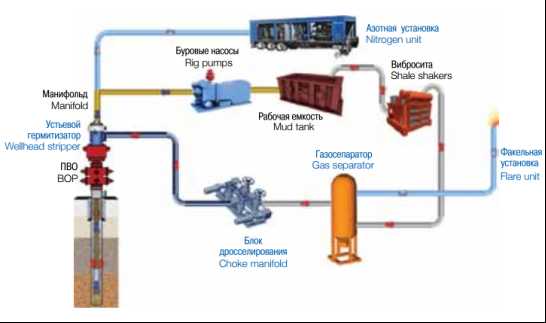

«НК Роснефть» была опробована система «Бурение с регулируемым давлением» (БРД), её особенностью является полная герметичность на участке буровой насос — газосепаратор, что позволяет управлять всеми процессами на забое скважины во время бурения и существенно минимизировать риск возникновения ГНВП. Основные элементы БРД представлены на рисунке 8.

Рис. 9. Система БРД

1) Роторный устьевой герметизатор обеспечивает герметизацию ствола скважины при нахождении в ней бурового инструмента; 2) азотная установка используется для производства и подачи азота в объёме до 35 м3/мин с рабочим давлением до 24,5 Мпа; 3) дроссельный блок обеспечивает создание требуемого противодавления в скважине как в динамических, так и в статических условиях; 4) газосепоратор эффективно отделяет газовую фазу от жидкости; 5) факельная установка применяется для сжигания газа, поступающего из газосепараторной установки.

При бурении удалось добиться поддержания ЭЦП в пределах 0,78–0,82 г/см3 при подаче бурового раствора 11 л/с и производительности азотных установок 20м3. Главную роль в определении ЭЦП сыграл газовый расходомер.

Одна из основных задач применения систем БРД заключается в сокращении объёмов поглощаемого бурового раствора при бурении. Объём поглощения бурового раствора в среднем по месторождению составляет 4082 м3/1000м, в то время как в первой скважине, пробуренной с применением БРД, данный показатель существенно ниже — 637м3/1000м.

Рис. 10 Объём поглощений