Дифференциальный прихват в бурении

Дифференциальный прихват

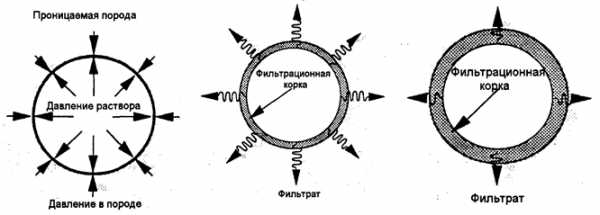

Прихват дифференциального давления встречается только в зоне проницаемой формации, такой как, например, песок. Причиной прихвата может служить одна из следующих возможных причин.

1. Прихват колонны случается, когда ее часть входит в контакт со стенкой ствола и прижимается к фильтрационной корке. На контактирующую часть поверхности колонны с фильтрационной коркой давит гидростатическое давление столба бурового раствора.

2. Разница давления столба бурового раствора и давления в формации действует на площадь колонны, находящейся в контакте с фильтрационной коркой стенки ствола скважины и эта сила удерживает колонну около этого места.

Затяжка, вызванная прихватом дифференциального давления, может быть вычислена перемножением дифференциального давления, площади контакта и фактора трения следующим образом:

где: затяжка (фнт)

давление раствора (psi)

давление в формации (psi)

площадь контакта (кв. дюйм)

фактор трения (безразмерная величина)

Рис. 7.11 Рис. 7.12

Дифференциальный прихват Образование перемычки в течение времени

Пример: Рассмотрим разрез ствола на участке 2.2 -6, где мы имели дифференциальное давление 6 ppg в песчанике на глубине 7000 фт.

Предположим, мы имеем контакт буровой трубы по всей окружности с песком, толщина которого равна 10 футов на длине 3 дюйма. Это дает площадь контакта в 360 кв. дюймов.

Опыт показывает, что величина фактора трения находится в пределах от 0.15 до 0.50. Для этого примера мы возьмем 0.15. Затяжка = 2184 psi х 360 in2 x 0.15 => 117,936.00 Ibs => 118Klbs

Дополнительная затяжка в 118 Кфнт легко может быть интерпретирована как увеличение фрикционных сил в стволе скважины и означает разницу между нормальным состоянием и зажатием колонны вследствие возросших фрикционных сил.

* В действительности, для того, чтобы быть точными, нам следовало бы использовать проекцию площади контакта на горизонтальную плоскость. Однако, это труднее для визуализации и здесь, для простоты, мы этого не делаем.

3. Толщина фильтрационной корки: Чем толще фильтрационная корка, тем больше площадь контакта с бурильными трубами и сильнее результирующая сила дифференциального прихвата. Ниже приводится иллюстрация к образованию фильтрационной корки.

а б с

Рис. 7.12 Образование фильтрационной корки

а) Для того, чтобы фильтрационная корка могла образоваться, необходимо, чтобы гидростатическое давление столба раствора было больше давления в формации и формация должна быть проницаемой.

б) По мере миграции фильтрата в проницаемую формацию, стенки ствола действуют подобно экрану и препятствуют прохождению твердых частиц раствора. Эти твердые частицы скапливаются и образуют фильтрационную корку.

с) Утолщение фильтрационной корки приводит к образованию барьера, который уменьшает величину протекающего в формацию фильтрата. По мере уменьшения потерь фильтрата, образование фильтрационной корки замедляется и самопроизвольно прекращается.

Для образования фильтрационной корки необходимо, чтобы давление раствора было больше, чем давление в формации и, чтобы формация была проницаема. Фильтрационная корка образуется в течение определенного периода времени. Во время бурения формации долотом, жидкая фаза раствора, захватывая фильтрат начинает просачиваться в породу.

Стенки ствола скважины действуют подобно фильтру, задерживая твердые частицы, которые находятся в растворе. Со временем, твердая фаза накапливается, образуя фильтрационную корку. Фильтрационная корка действует как барьер для дальнейшей миграции фильтрата в формацию. В некоторый момент времени фильтрационная корка становится достаточно толстой и полностью изолирует формацию от дальнейшего протекания фильтрата в породу. С этого момента фильтрационная корка перестает расти, т.к. фильтрат больше не проникает в формацию.

На рост фильтрационной корки и ее конечную толщину влияет множество факторов.

a) большее дифференциальное давление ускорит рост фильтрационной корки. Конечная фильтрационная корка будет толще, т.к. в этом случае необходимо сильнее противостоять более высокому давлению раствора.

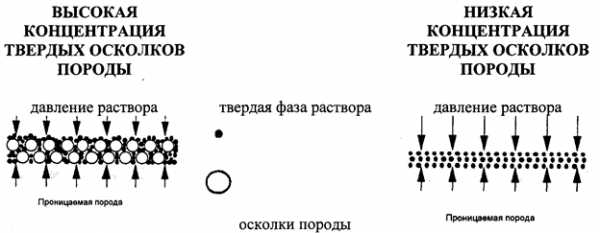

b) При возрастании концентрации твердых осколков бурения в растворе, фильтрационная корка становится более пористой и проницаемой. Это ускоряет ее рост и увеличивает ее конечную толщину. Идеальной может считаться тонкая, твердая фильтрационная корка, образовавшаяся только из твердой фазы бурового раствора.

c) Чем меньше потеря воды или фильтрата из бурового раствора, тем тоньше и тверже будет фильтрационная корка.

В случае бурения песчаника при высоком давлении раствора, дифференциальное давление может быть достаточно большим для образования мощной фильтрационной корки и прихвата КНБК во время бурения. Наилучшим вариантом в этом случае может быть точное определение порового давления и снижение по возможности веса бурового раствора или установка обсадной колонны.

4. Если труба остается в неподвижном состоянии в течение длительного периода времени и при этом контактирует с песком, то ситуация становится еще более плохой. Фильтрационная корка стремится опоясать трубу и, таким образом, увеличить площадь контакта. Теперь площадь контакта возрастает и увеличивается фактор трения т.к. появляется зона фильтрационной корки не контактирующая напрямую с буровым раствором. В результате, требуется гораздо большая затяжка для освобождения колонны.

5. При бурении может образовываться эрозия фильтрационной корки, связанная с воздействием некоторых частей колонны на некоторые участки ствола. Однако это влияет лишь на небольшой участок ствола скважины. При спускоподъемных операциях так же может быть поврежден какой - то участок фильтрационной корки. Наилучшим способом борьбы с коркой является такой, при котором большая часть корки удаляется из скважины.

| поровое давление при высокой концентрации мелких осколков породы фильтрационная корка получается толстой | поровое давление при малой концентрации осколков породы, фильтрационная корка получается тонкой и это уменьшает вероятность дифференциального прихвата |

Рис. 7.13 Влияние осколков породы на толщину фильтрационной корки.

Эрозия от бурильной трубы Эрозия от вайпера Калибровка ствола

| При бурении, одна сторона бурильной колонны давит на одну сторону ствола вращение трубы приводит к истиранию части фильтрационной корки. | При спускоподъемных операциях вайпера, стабилизаторы и долото разрушают большую часть фильтрационной корки проходя через нее. | Калибровка ствола - наилучший метод удаления фильтрационной корки, но, требует очень много времени. |

Рис. 7.13-15 Эрозия фильтрационной корки.

Настораживающие признаки:

• Проницаемые формации в открытом стволе.

• Толстая фильтрационная корка (большая потеря воды /высокая концентрация твердой фазы / большое дифференциальное давление).

• Большое дифференциальное давление в районе проницаемой формации.

• Высокое значение крутящего момента / затяжки после того как колонна оставалась неподвижной.

• Чем дольше соединение, тем больше затяжка (развивается фильтрационная корка).

• Скважина достигла района истощенного резервуара.

Идентификация прихвата:

• Перед прихватом колонна находилась в неподвижном состоянии.

• Возможна полная циркуляция, но изменения прокачки ничего не меняет.

• КНБК проходит толстый слой проницаемой формации.

• Избыток давления в районе КНБК.

• Силы прихвата становятся больше со временем

Дата добавления: 2017-01-08; просмотров: 4542;

Похожие статьи:

poznayka.org

Основные причины прихвата - Нефтяник Нефтяник

Большинство случаев прихвата происходит при контакте КНБК с открытой скважиной. Мы не можем управлять формацией, но мы можем контролировать ее состояние так, что можно двигать КНБК сквозь нее.

Основные факторы прихвата.

Поровое давление

В настоящее время одним из важнейших способов предотвращения дифференциального прихвата является точное определение порового давления. Для предотвращения дифференциального прихвата необходимо проводить анализ порового давления двух типов.

1. Вес бурового раствора должен балансировать поровое давление около долота. Важнейшим стандартным правилом является поддержание превышения давления на 200 psi (0.4 ppg @ 10000ft) при бурении. Уменьшая величину превышения, мы уменьшаем риск прихвата колонны при бурении и выполнении соединений и увеличиваем скорость проходки. 2. При бурении поровое давление около долота может возрасти и это может заставить бурового мастера увеличить вес бурового раствора. Это может привести к тому, что песок, который при превышении давления на 0,5 ppg лишь может заклинить долото, при превышении давления на 2 ppg приведет к прихвату колонны. Мы можем ожидать, что фильтрационная корка раствора на стенках скважины должна увеличиться в песках при увеличении дифференциального давления. По мере увеличения веса раствора, неплохо бы чаще очищать открытый ствол скважины и контролировать увеличение нагрузки на крюке для оценки возрастающих сил прихвата.

Система раствора.

1. Вес бурового раствора :

а) Вес бурового раствора должен быть достаточным для достаточной балансировки порового давления в открытой скважине. Возникновение условий дисбаланса приводит к обвалу стенок скважины в глинистых сланцах

b) Цилиндрический кусок породы, удаленный при бурении, сдерживал горизонтальные и другие нагрузки. Теперь же порода вокруг образовавшейся пустоты может не обладать достаточной прочностью, чтобы противостоять возникающим нагрузкам и вес бурового раствора должен компенсировать образовавшуюся слабину. Выпячивание, осыпание стенок и даже коллапс скважины может произойти если вес раствора окажется недостаточным для противостояния внешним нагрузкам.

с) Вес раствора должен быть достаточно низок, чтобы повышенное давление не приводило к проникновению раствора в формацию.

2. Потеря воды / фильтрационная корка бурового раствора / концентрации твердой фазы.

Потери воды и концентрация твердой фазы должны оставаться низкими для обеспечения тонкой, твердой фильтрационной корки раствора. Это уменьшит площадь контакта между бурильными трубами и фильтрационной коркой и, следовательно, уменьшит риск дифференциального прихвата.

3. Вязкость / предельное статическое напряжение сдвига бурового раствора.

Вязкость и предельное статическое напряжение сдвига бурового раствора должны поддерживаться на высоких уровнях для скважин с наклоном от 0 до 20 град. для обеспечения лучшего захвата частиц пробуренной породы. В сильнозакривленных скважинах с большим наклонением от 45 до 90 град. это обстоятельство приведет к оседанию частиц на нижней стенке ствола и в дальнейшем приведет к невозможности избежать образования отложений. В этих случаях лучше пользоваться более низкими вязкостями и увеличивать скорость в затрубном пространстве повышая турбулентность потока бурового раствора. Это улучшит условия очистки ствола.

4. Ингибиторы.

Добавление ингибиторов в буровой раствор уменьшает величину водоотдачи в формацию и предотвращает осыпание в глинистых формациях. При использовании ингибированного бурового раствора очень важно постоянно контролировать состав и поддерживать достаточную концентрацию ингибитора. Для различных формаций используются разные ингибиторы. Например, для KLC – содержащих растворов ингибитором является поташ (К+), для гипсоносных и известковых растворов ингибитором является кальций (Са), для магнезиевых растворов в качестве ингибитора используется магнезия.

Ниже приводятся параметры раствора для скважины с наклоном в 20 град.

Тип бурового раствора был К – MAG. Причина прихвата была диагностицирована как следствие вспучивания стенок скважины и зажим колонны после прекращения прокачки бурового раствора. Вес бурового раствора был увеличен с 9,8 ppg до 12,1ppg для того, чтобы противодействовать вспучиванию стенок. Содержание поташа, который контролирует водоотдачу раствора формации увеличили с 1000 до 2000 мг/л. Рекомендуемая концентрация К+ составляет 30,000 мг/л для наименее гидратированных глинистых сланцев до 140,000 мг/л до наиболее сильно гидратированных.

После того как произошел прихват на глубине d810 фт., были выполнены ловильные работы. Обсадная колонна была установлена без проблем за один день по прошествии 15,7 суток после прихвата. Установка обсадной колонны с наружным диаметром большим, чем КНБК – является самым надежным способом предотвращения прихвата в такой формации, склонной к вспучиванию как глинистый сланец. Требуемый вес раствора при установке обсадной колонны был 13,1 ppg и содержание поташа было 3500ppm. Если бы буровой раствор с такими параметрами использовали с самого начала при бурении этого участка, то, может быть, удалось бы избежать прихвата.

В этой ситуации лучшим решением было бы увеличение сначала содержания поташа до более разумного уровня, скажем до 60,000 мг/л, и это не заставило бы резко увеличивать вес бурового раствора (с 9,8 до 13,1 ppg) и, тем самым, повышать шансы дифференциального прихвата.

Параметры раствора

Зависимость глубины от времени.

Пробуренным футам и проходке уделяется столько внимания, что мы часто забываем об остановке открытой скважины. На сегодняшний день прихват во время бурения забоя является чрезвычайно необычным явлением. Проходят часы, дни и недели прежде чем возникнут условия прихвата буровой колонны. Очень важным является прослеживание и запись “ истории прихвата “ ствола скважины.

Вычерчивание графика зависимости глубины от времени сможет проиллюстрировать последовательность событий, приводящих к прихвату колонны. Необходимо регистрировать временной интервал между спускоподъемными операциями резинового диска наряду с числом прохождений колонны через узкий участок ствола. Эта информация вместе с данными затяжки при спускоподъемных операциях позволяет судить о развитии процессов в стволе. Временная зависимость глубины от времени сможет помочь предсказать сколько потребуется времени для развития вспучивания участка ствола, пробуренного в глинистом сланце для зажатия колонны или как долго будет образовываться фильтрационная корка в песчанике угрожающей толщины.

График зависимости глубины от времени для нашей скважины с 20 град. наклонением представлен ниже.

Некоторые замечания к вышеприведенному графику :

1. В течение 6-ти дневного периода открытый ствол дважды чистился вайпером (вайпер – резиновый диск с круглым отверстием в центре) и дважды производились спускоподъемы инструмента.

2. Прихват колонны происходил три раза, и один раз случилось легкое зажатие. В первых двух случаях прихвата удалось освободить колонну расхаживанием. В третьем случае потребовались ловильные работы.

3. Прихват колонны всегда происходил в ранее пробуренном участке ствола. Прихвата не было в стволе, который ранее был очищен вайпером. Механизмом образования прихвата в вышеприведенном примере является вспучивание глинистого сланца. Наряду с мерами по поддержанию параметров раствора, следовало бы уделить больше внимания очистке ствола вайпером. Первый прихват произошел на глубине b900фт. при выполнении спускоподъемной операции вайпера. Это произошло спустя 7 часов после бурения этого участка ствола скважины как видно из графика зависимости глубина – время. Следующая прихватная ситуация возникла на глубине с606 фт. во время выполнения спускоподъемной операции вайпера. Из – за манипуляций с системой раствора, время между очисткой забоя вайпером было уменьшено на 4 часа. Третий случай прихвата случился на глубине с900 фт. спустя 18 часов после окончания работы по бурению этой секции. Снова, основное внимание было сосредоточено на параметрах раствора и 18 часов скважине позволили находиться без очистки ствола. Последний случай прихвата произошел на глубине d810 фт. спустя 9 часов после окончания бурения этого участка. Если приходится иметь дело с дифференциальными прихватами, то можно использовать мониторинг времени и для предотвращения образования фильтрационной корки бурового раствора регулярно проводить спускоподъемные операции вайпера. ниже приводится пример, показывающий как можно пользоваться графиком зависимости глубины от времени при прохождении проницаемого песчанника.

Фильтрационная корка бурового раствора нарастает в промежутках между очисткой ствола вайпером до тех пор,пока не произойдет дифференциальный прихват

Первую проходку вайпером сделали спустя 6 часов после бурения этого участка. При этом величина затяжки составила 40 Кфнт фт. Вторую проходку вайпером сделали через 12 часов после этого, дав возможность нарастанию фильтрационной корке в течение вдвое большего времени и при этом затяжка стала равна уже 60Кфнт. фт. В течение 12 часов между второй и третьей проходками вайпера потеря воды увеличилась с 5 до 10 мл. Это дало возможность более быстрому образованию фильтрационной корки и привело к увеличению затяжки до 100 Кфнт фт. На протяжении последующих 12 часов между третьей и четвертой проходкой вайпером вес бурового раствора увеличили с 10ppg до 13 ppg, что не только увеличило скорость образования фильтрационной корки, но и увеличило боковую силу давления на колонну. Колонна оказалась прихваченной.

Таким образом, мы увидели как из правильного истолкования графика зависимости глубины от времени можно увидеть, когда возникает высокий риск дифференциального прихвата

8

Авг

oilman.by

Применение «Сухой смазки» для снижения риска прихватов при спуске хвостовиков под многостадийный гидроразрыв в условиях АВПД - Бурение и Нефть

The use of «Dry lubricant» for reducing the risk of sticking during liner running for multistage

D. MAKHMUTOV, A. YAKUNOV, S. LOZHKIN, A. KHRISTENKO, NPP «BURINTEKH» LLC S. CHEREVKO, M. SYROEGIN, «Gazpromneft – Khantos» LLC

Последнее время растет количество скважин, пробуренных с горизонтальным окончанием. При этом большая часть горизонтальных скважин вводится в эксплуатацию с помощью многостадийного разрыва пласта (МСГРП). Очевидно, что данная технология позволяет добиться больших дебитов углеводородов по сравнению с ранее применяемыми методами сообщения скважины и продуктивного пласта. Это и обуславливает увеличение объемов ее применения.Однако при спуске оснастки для проведения МСГРП в горизонтальную скважину существует высокий риск получения прихвата. По опыту бурения горизонтальных скважин со спуском оснастки для проведения МСГРП в разных регионах известно, что вероятность успешного спуска до проектного забоя снижается при бурении скважин с аномально высоким и низким пластовым давлением (АВПД и АНПД).

Recently the quantity of wells with horizontal ending is growing. Thereat the majority of horizontal wells are put in by means of multistage fracturing. It is obvious that this technology allows achieving better hydrocarbons production rate as compared with previously used methods of well connection with productive formation. This causes the increase of volumes of use. But during running the assembly for multistage fracturing in horizontal well there is the high risk of sticking. On the experience of drilling horizontal wells with running mountings for multistage fracturing in different regions it is known that the probability of successful running to target depth reduces during drilling wells with abnormal high and low formation pressure.

Причиной риска получения прихвата при спуске оснастки в горизонтальную скважину являются:

– необходимость «проталкивания» хвостовика в горизонтальном стволе по нижней стенке скважины и, как следствие, высокая прижимающая нагрузка;

– большое количество центрирующих элементов в составе оснастки МСГРП с увеличенным по сравнению с обсадной трубой диаметром (пакеры, циркуляционные клапана), работающих как поршень;

– протяженная поверхность контакта элементов хвостовика и стенок скважины при большом избыточном давлении в скважине по отношению к пластовому приводит к чрезвычайно высоким сопротивлениям движению обсадной колонны из-за дифференциального прилипания.

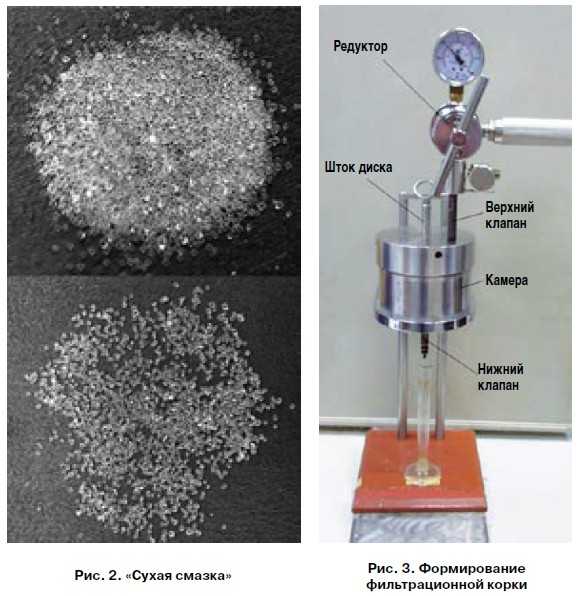

По инициативе ООО «Газпромнефть – Хантос» в Испытательной лаборатории буровых растворов ООО НПП «БУРИНТЕХ» для решения проблемы прихватов при спуске хвостовиков для МСГРП проведен ряд испытаний по влиянию «Сухой смазки» (микрошариков) на вероятность дифференциального прихвата.

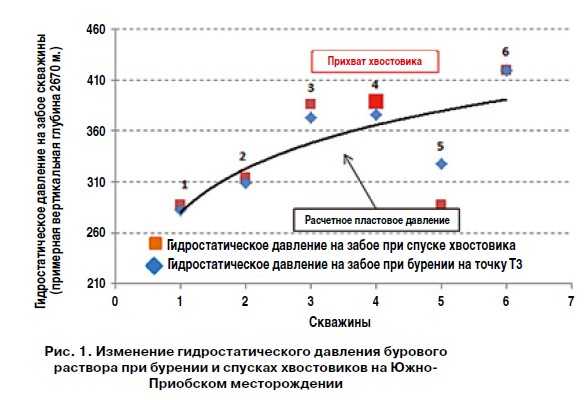

В период с марта по сентябрь 2016 г. на Южной части Приобского месторождения на буровом растворе ООО НПП «БУРИНТЕХ» – «Поликарб БИО» было пробурено 36 скважин с горизонтальным окончанием протяженностью от 600 до 1000 м. Удельный вес бурового раствора при бурении изменялся от 1,14 г/см3 до 1,55 г/см3, причем на некоторых скважинах для ликвидации газопроявления перед спуском хвостовика удельный вес увеличивался до 1,67 г/см3. При этом было получено 4 дифференциальных прихвата в процессе спуска хвостовика с оснасткой под МСГРП. Количество прихватов при спуске хвостовиков увеличилось одновременно с увеличением пластовых давлений (для примера на рис. 1 приведен график изменения гидростатического давления БР при бурении и спусках хвостовиков Южно-Приобском месторождении). В условиях высокой плотности сетки скважин на Южной части Приобского месторождения горизонтальный ствол обычно располагается на участках между рядами, сформированных добывающими и нагнетательными скважинами. Это обстоятельство предполагает бурение горизонтальной секции на участках с приближением к нагнетательным рядам скважин, что приводит к повышенным вероятностям геологических рисков. При вскрытии скважиной целевого интервала прогнозируется подход фронта нагнетаемой воды и связанное с ним аномально высокое пластовое давление (АВПД) пласта, превышающее на 30 – 55 % начальное.

В условиях высокой плотности сетки скважин на Южной части Приобского месторождения горизонтальный ствол обычно располагается на участках между рядами, сформированных добывающими и нагнетательными скважинами. Это обстоятельство предполагает бурение горизонтальной секции на участках с приближением к нагнетательным рядам скважин, что приводит к повышенным вероятностям геологических рисков. При вскрытии скважиной целевого интервала прогнозируется подход фронта нагнетаемой воды и связанное с ним аномально высокое пластовое давление (АВПД) пласта, превышающее на 30 – 55 % начальное.

По инициативе ООО «Газпромнефть– Хантос» в Испытательной лаборатории буровых растворов ООО НПП «БУРИНТЕХ» для решения проблемы прихватов при спуске хвостовиков для МСГРП проведен ряд испытаний по влиянию «Сухой смазки» (микрошариков – рис. 2) на вероятность дифференциального прихвата.

Во время выполнения экспериментов в лаборатории в буровой раствор добавляли 25 кг/м3 микрошариков и измеряли момент на сдвиг до и после ввода с помощью прибора «Differential Sticking Tester» производства OFITE. Эксперименты производились с растворами, приготовленными в лаборатории и отобранными непосредственно на буровой. Оценивалось влияние микрошариков на момент, необходимый для сдвига при дифференциальном прихвате для: 1) минерализованного KCl-полимерного раствора для бурения в продуктивном пласте «Поликарб БИО»; 2) высоко-ингибированного бурового раствора с применением двухвалентных солей «МУЛЬТИБУР».

МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ

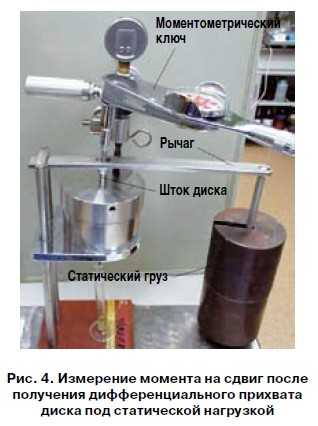

Для экспериментов использовался модифицированный аппарат для тестирования дифференциального прихвата OFITE Differential Sticking Tester. Суть модификации заключается в создании статического фиксированного прижимающего усилия, а также добавлении промежуточного штока, позволяющего измерять момент на сдвиг при вращении диска относительно фильтрационной корки под нагрузкой в среде тестируемого бурового раствора.

Исследуемый раствор заливают в камеру до метки. В крышку вставляют диск с плоским торцом, создающий крутящий момент. Собирают аппарат, устанавливают блок высокого давления на штоке клапана крышки (рис. 3). Подают давление 35 атм. (500 psi) в рабочую камеру. Открывают нижний клапан. В течение 15 минут осуществляется фильтрация исследуемого бурового раствора для формирования фильтрационной корки.

Для экспериментов использовался модифицированный аппарат для тестирования дифференциального прихвата OFITE Differential Sticking Tester. Суть модификации заключается в создании статического фиксированного прижимающего усилия, а также добавлении промежуточного штока, позволяющего измерять момент на сдвиг при вращении диска относительно фильтрационной корки под нагрузкой в среде тестируемого бурового раствора.

Записывают объем фильтрата за 15 минут, с помощью рычага приводят в соприкосновение диск с фильтрационной коркой и фиксируют статический груз (массой 10,5 кг – эквивалентно осевому прижатию штока клапана 40 кг) на конце рычага (рис. 4).

В таком состоянии установку выдерживают 10 минут, затем убирают груз. Если шток диска остался в нижнем положении (прижатым к фильтрационной корке), то произошел прихват.

Если после выдерживания под нагрузкой в течение 10 минут диск поднимается в верхнее положение, то прихват не образовался. В этом случае статический груз устанавливают обратно, прижимая диск к корке, и в таком состоянии измеряют момент Tu (под нагрузкой, как на рис. 4). Производят два замера с интервалом в 10 минут. Полученные значения момента фиксируют в лабораторном журнале.

ИЗМЕРЕНИЕ МОМЕНТА НА СДВИГ ДИСКА ПОД ВЕСОМ СТАТИЧЕСКОГО ГРУЗА И СТАНДАРТНОМ ДАВЛЕНИИ 35 АТМ. (500 PSI.) ПОСЛЕ ПОЛУЧЕНИИ ДИФФЕРЕНЦИАЛЬНОГО ПРИХВАТА

Статический груз устанавливают на рычаг и прижимают диск к фильтрационной корке. В таком состоянии делают замер момента (под нагрузкой, как на рис. 3). Производят два замера с интервалом в 10 минут. Полученные значения момента Tu фиксируют в лабораторном журнале.

С октября 2016 г. на Южной части Приобского месторождения с применением бурового раствора ООО НПП «БУРИНТЕХ» – «Поликарб БИО» было пробурено более 10 скважин с горизонтальным окончанием, в том числе с повышенным пластовым давлением. На всех скважинах в интервал горизонтального ствола устанавливалась пачка бурового раствора без наработанной активной твердой фазы с удельным весом 1,20 г/см3 – 1,25 г/см3 и добавлением 20 – 25 кг/м3 «Сухой смазки». При этом удельный вес бурового раствора во время бурения достигал 1,64 г/см3. Прихватов при спуске хвостовиков под МСГРП не отмечалось.

Коэффициент объемной прихватоопасности Ksc (для стандартного давления 500 psi и диска радиусом 1 дюйм) рассчитывается исходя из измеренного момента вращения:

Кsc = 0,001*Tu ,

где Tu – момент на ключе фунт*дюйм.

В качестве критерия для оценивания влияния добавок к буровым растворам выбран момент на ключе, необходимый для сдвига прилипшего металлического диска к фильтрационной корке в ходе выполнения эксперимента (момент на сдвиг после получения дифференциального прихвата, далее просто – момент на сдвиг). Чем выше момент на сдвиг, тем выше вероятность получения дифференциального прихвата, как при бурении, так и при спуске хвостовика.

ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ

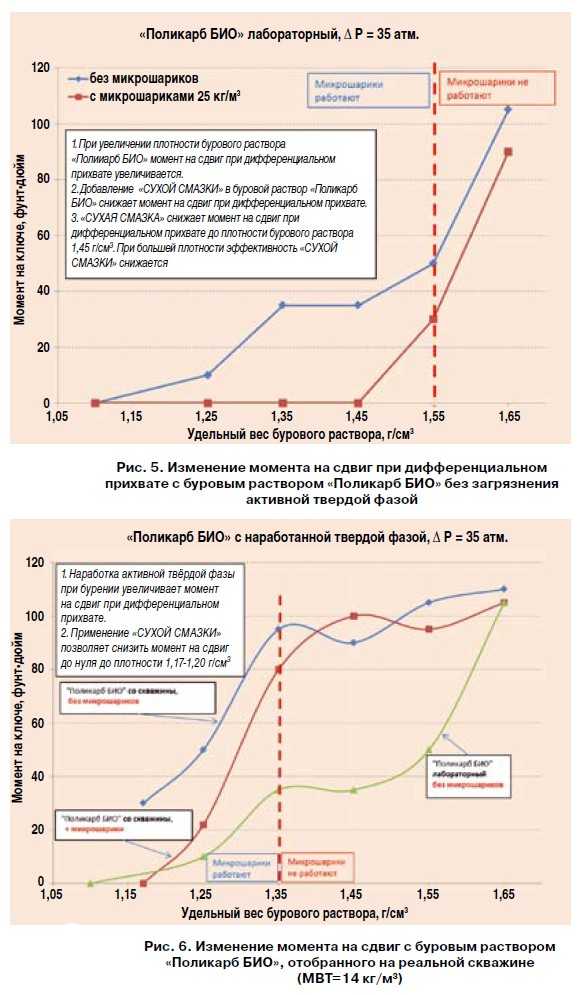

В первую очередь оценивалось изменение момента на сдвиг с увеличением плотности бурового раствора «Поликарб БИО» без загрязнения активной твердой фазой (рис. 5).

Далее исследовали изменение момента на сдвиг с увеличением плотности бурового раствора «Поликарб БИО», отобранного на реальной скважине Южно-Приобского месторождения (раствор содержит наработанную активную твердую фазу, МВТ=14 кг/м3) (рис. 6).

Как видно, нарабатываемая в процессе бурения твердая фаза ухудшает противоприхватные свойства раствора.

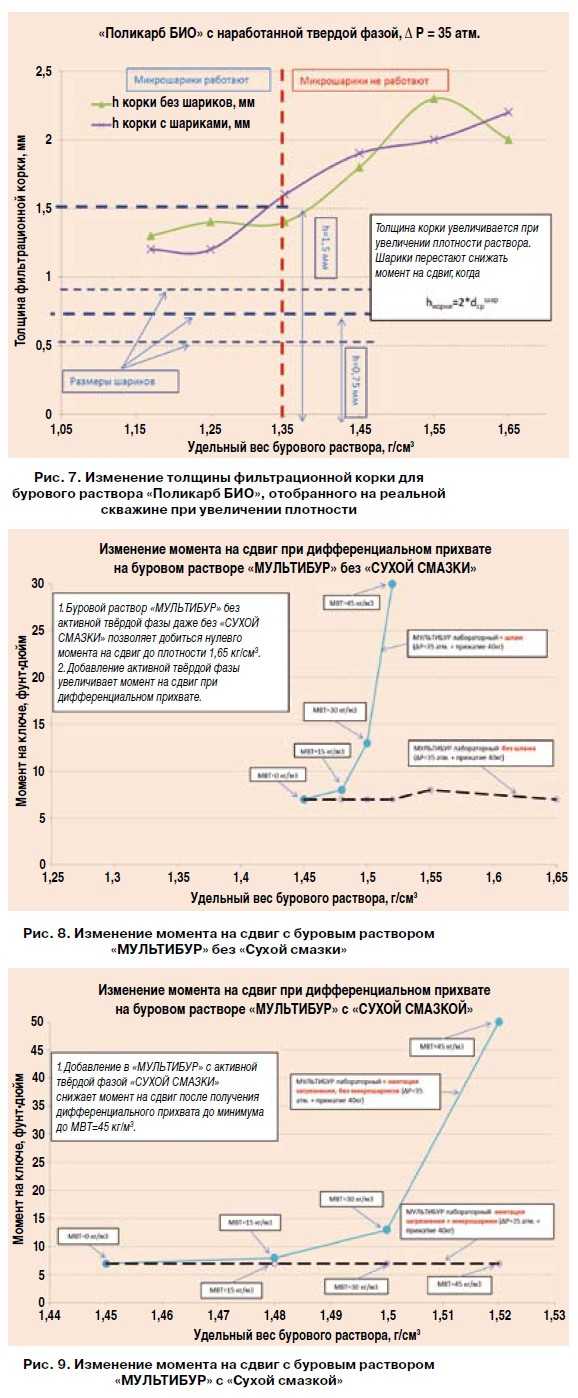

Также оценивалось изменение толщины фильтрационной корки (полученной после эксперимента, моделирующего дифференциальный прихват) с увеличением плотности бурового раствора и влияние толщины фильтрационной корки на эффективность работы «Сухой смазки» (рис. 7).

В качестве критерия для оценивания влияния добавок к буровым растворам выбран момент на ключе, необходимый для сдвига прилипшего металлического диска к фильтрационной корке в ходе выполнения эксперимента (момент на сдвиг после получения дифференциального прихвата). Чем выше момент на сдвиг, тем выше вероятность получения дифференциального прихвата, как при бурении, так и при спуске хвостовика.

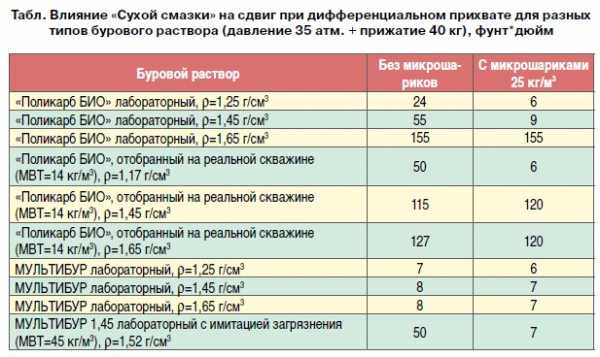

Далее оценивалось изменение момента на сдвиг для раствора «МУЛЬТИБУР», приготовленного в лаборатории без загрязнения глинистым шламом и с загрязнением (рис. 8 и 9).

В итоге получены следующие экспериментальные данные (табл.):

Факторы, влияющие на вероятность получения дифференциального прихвата при бурении горизонтов и спуске хвостовиков под МСГРП, выявленные в ходе экспериментов:

1. При увеличении плотности буровых растворов (без наработанной активной твердой фазы) увеличивается и момент на сдвиг;

2. Толщина корки увеличивается при увеличении плотности раствора. Микрошарики перестают снижать момент на сдвиг, когда: hкорки = 2*dсршар; 3. Добавление «Сухой смазки» в буровой раствор (без наработанной активной твердой фазы) снижает момент на сдвиг;

3. Добавление «Сухой смазки» в буровой раствор (без наработанной активной твердой фазы) снижает момент на сдвиг;

4. Наработка активной твердой фазы при бурении увеличивает момент на сдвиг;

5. «Сухая смазка» снижает момент на сдвиг до плотности бурового раствора «Поликарб БИО» (без наработанной активной твердой фазы), равной 1,45 г/см3. При дальнейшем увеличении плотности эффективность «Сухой смазки» снижается;

6. Добавление в «Поликарб БИО» с наработанной активной твердой фазой (МВТ=14 кг/м3) «Сухой смазки» снижает до минимума момент на сдвиг при удельном весе до 1,20 г/см3. При большей плотности эффективность «Сухой смазки» снижается;

7. Свеже приготовленный буровой раствор «МУЛЬТИБУР» (без нара

burneft.ru

4.2. Механический прихват

Механический прихват относится к граничной категории, которая включает в себя все типы прихватов, не относящихся к дифференциальному. Он может быть обусловлен следующими условиями бурения:

• Недостаточная очистка ствола.

• Причины, связанные со свойствами формаций.

1. Химически активные формации

2. Механическая стабильность

3. Формации с повышенным давлением

4. Крутое падение со склонностью к осыпанию или вспучиванию.

5. Рыхлые формации

6. Подвижные формации

• Некалиброванный ствол

• Образование желобов в стенках скважины

4.2.1. Недостаточная очистка ствола скважины

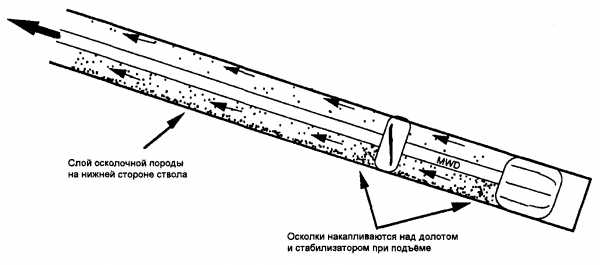

Если осколки породы не будут удаляться достаточно эффективно, то они будут оседать вокруг колонны, обычно в области КНБК, заваливая трубы и зажимая колонну до возникновения прихвата. Проблема усугубляется наличием утолщенных участков ствола, где затрубные скорости уменьшены. Осколки накапливаются и оседают в скважине.

Осколки соскребаются стабилизаторами и долотом при движении КНБК вверх. Они накапливаются на поверхностях стабилизаторов и долота как видно из рисунка ниже. Затяжка будет увеличиваться до тех пор, пока количество осколков не окажется достаточным для возникновения прихвата КНБК.

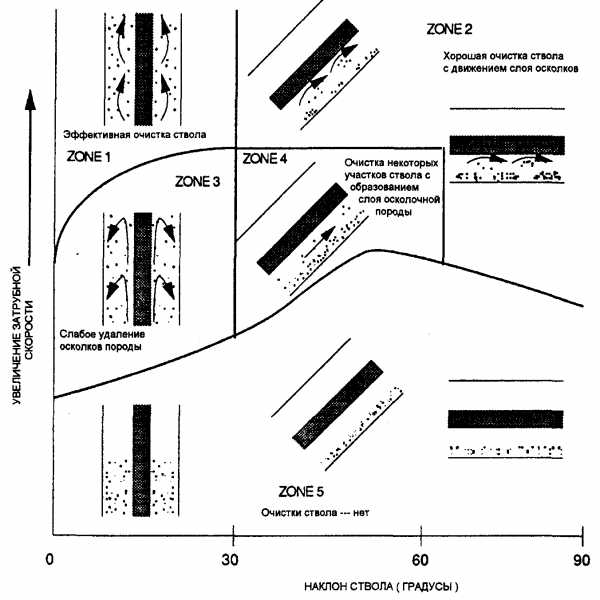

Скважины с высоким углом бурения являются более трудными для очистки, чем вертикальные из-за выпадения твердых частиц на нижнюю стенку ствола. В вертикальных скважинах, при условии высокой скорости циркуляции, очистка ствола не вызывает проблем. В наклонных скважинах с углом более 30 град., осколкам породы, чтобы упасть на нижнюю стенку забоя, нужно пройти короткую дистанцию. Образуется подстилка из осколков, которую не так - то легко удалить. Во время подъема колонны, эти осколки соскребаются верхними поверхностями стабилизаторов и долота, где, накапливаясь, могут образовать пробку и заклинить колонну. На диаграмме внизу показаны различные скорости в затрубном пространстве, необходимые для очистки стволов с увеличивающимся наклоном. Реальные скорости в затрубном пространстве, необходимые для очистки, зависят от свойств бурового раствора и размеров частиц.

В скважинах с наклоном стволов в пределах 50-60 град, подушка из осколков стремится сползти вниз при остановке прокачки, и это приводит к серьезным проблемам с их очисткой.

При углах наклона больше 60 град., подушка из осколков остается неподвижной при остановке насосов.

Крутящий момент и давление прокачки часто возрастают одновременно из-за недостаточной очистки забоя. При прокачке жидкости в течение длительного времени осколки поднимаются выше КНБК и при возобновлении бурения давление и крутящий момент нормализуются. Если каждый раз момент и давление изменяются таким образом, то это прямо указывает на недостаточную очистку скважины.

Рис. 7.16 Осколки породы вокруг КНБК увеличивают затяжку.

Рис. 7.17 Картина потока частиц в наклонных скважинах (из ВР исследований)

Причины для беспокойства

• Недостаточное количество осколков на виброситах. Может пройти долгое время, в течение которого на виброситах будет мало осколков бурения до наступления "обвального " роста затяжки и крутящего момента.

• Чрезмерная затяжка при выполнении соединений и спускоподъемных операциях.

• Уменьшение затяжки при прокачивании.

• Беспорядочно меняющийся и возрастающий момент при бурении.

• Увеличение давления на выходе насосов и пиков флуктуации давления, поскольку ствол оказывается моментально перекрытым.

• Давление оказывается на много выше, чем предсказывается гидравлической программой, (при условии, что результаты вычислений программы ранее были сравнимыми с действительными параметрами скважины).

• Стабилизаторы и долото завалены осколками породы.

• Уменьшение отношения вес/момент в конце бурения и некоторая нормализация отношения вес/момент после наворота следующей трубы.

• Высокая скорость проходки / большой диаметр ствола.

• Большой размер затрубного пространства в сочетании с низкой скоростью потока.

• Наличие размыва в открытой скважине (действительная задержка больше вычисленной).

studfile.net