Экстензометрическая скважина принцип действия

Тензометрия — Википедия

Тензометрия (от лат. tensus — напряжённый и греч. μετρέω — измеряю) — совокупность экспериментальных методов определения механического напряжения детали, конструкции. Основана на определении деформаций или других параметров материала, вызванных механическим напряжением (например, двойного лучепреломления или вращения плоскости поляризации света в нагруженных прозрачных деталях).

Приборы для измерения деформаций называются тензометрами. По принципу действия тензометры делятся на электрические, оптические, пневматические, акустические. В состав тензометра входит тензометрический датчик и показывающие устройства (индикаторы) и/или регистрирующие устройства.

Тензометры, предназначенные для измерения деформаций во многих точках исследуемого объекта и снабжённые средствами обработки данных, их регистрации и передачи в качестве сигналов управления, часто называют тензометрическими станциями или тензостанциями.

До 1980-х годов тензостанции представляли собой комплекс самописцев, регистрирующих сигналы многих датчиков на бумажной ленте. Развитие компьютерной техники и применение АЦП изменило облик этой аппаратуры. Стала возможной не только регистрация сигналов тензодатчиков, но и их цифровая обработка в реальном времени, визуализация деформаций на экранах мониторов и автоматическая выдача управляющих сигналов для изменения режима работы тестируемой конструкции, например, для компенсации деформации деталей манипуляторов в станках с ЧПУ, что позволяет повысить точность обработки заготовки.

Предложено много различных способов измерения деформаций, каждый из них имеет свои преимущества и недостатки, поэтому выбор того или иного метода зависит от конкретной задачи.

Оптические[править | править код]

Основаны на измерении малых смещений поверхностей, которые регистрируются, например, интерференционными методами, методами муаровых узоров и др.

Отдельную группу оптических методов составляют оптоволоконные датчики, основанные на измерении деформации приклеенной к исследуемому объекту оптоволоконной нити, в которой сформирована Брегговская решётка.

Для исследования деформаций оптически прозрачных деталей применяют методы, основанные на эффекте возникновения двойного лучепреломления или вращении плоскости поляризации в нагруженных деталях — явление фотоупругости. При этом деталь помещают между скрещённых поляризаторов и в проходящем свете наблюдают визуализированную картину напряжений. При этом обычно изучают деформации оптически прозрачных макетов деталей[1].

Пневматические[править | править код]

Основаны на измерении давления сжатого воздуха в сопле, примыкающем к поверхности исследуемой детали. Изменение расстояния до сопла от поверхности вызывает регистрируемое изменение давления.

Акустические[править | править код]

При нагружении деталей изменяются акустические параметры материала, такие как скорость звука, акустическое сопротивление, затухание. Эти изменения могут быть измерены пьезоэлектрическими датчиками.

Также к акустическим методам относят датчики, при нагружении которых изменяется частота собственных колебаний чувствительного элемента — например, струнные.

Электрические[править | править код]

Используют изменение электрических параметров материала чувствительного элемента тензодатчика при нагружении, обычно изменения электрического сопротивления (тензорезистивные датчики) или генерирующие напряжения при деформациях (пьезоэлектрические). Недостаток последних — они непригодны для измерений статических деформаций, но имеют очень высокую чувствительность.

Условно к электрическим методам можно отнести различные электрические измерители малых смещений — ёмкостные, индукционные датчики и др.

Рентгеновские[править | править код]

При деформации материала изменяются межатомные расстояния в кристаллической решётке материала исследуемого объекта, что может быть измерено рентгеноструктурными методами.

Сейчас это наиболее удобный и чаще других используемый метод. При деформации электропроводящих материалов (металлов, полупроводников) происходит изменение их удельного электрического сопротивления и, как следствие, — изменение сопротивления чувствительного элемента датчика. В качестве проводящих материалов обычно используются металлические плёнки, напылённые на гибкую диэлектрическую подложку. В последнее время находят применение полупроводниковые датчики. Сопротивление чувствительного элемента измеряется тем или иным способом.

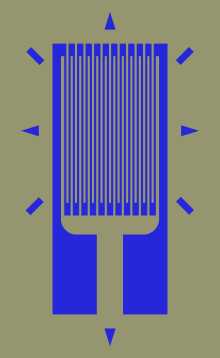

Конструкция типичного металлического датчика[править | править код]

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже. На диэлектрическую подложку (например, полимерную плёнку или слюду) в вакууме через маску[en] напыляют плёнку металлического сплава, либо формируют проводящую конфигурацию на подложке фотолитографическими методами. В последнем случае на предварительно напылённую сплошную плёнку металла на подложке наносят слой фоторезиста и засвечивают его ультрафиолетовым излучением через фотошаблон. В зависимости от вида фоторезиста, либо засвеченные, либо незасвеченные участки фоторезиста смываются растворителем. Затем незащищённую фоторезистом металлическую плёнку растворяют (например, кислотой), формируя фигурный рисунок металлической плёнки.

В качестве материала плёнки обычно используются сплавы, имеющие низкий температурный коэффициент удельного сопротивления (например, манганин) — для снижения влияния температуры на показания тензометра.

При использовании тензорезистор подложкой приклеивают к поверхности исследуемого на деформации объекта или поверхности упруго-деформируемого элемента в случае применения в весах, динамометрах, торсиометрах, датчиках давления и др., так, чтобы тензорезистор деформировался вместе с деталью.

Чувствительность к деформации такого тензорезистора зависит от направления приложения деформирующей силы. Так, наибольшая чувствительность при растяжении и сжатии — по вертикальной по рисунку оси и практически нулевая при горизонтальной, так как полоски металла в зигзагообразной конфигурации сильнее изменяют своё сечение при вертикальной деформации.

Тензорезистор включается с помощью электрических проводников во внешнюю электрическую измерительную схему.

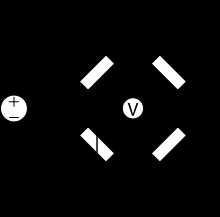

Измерительная схема[править | править код]

Измерительный мост с вольтметром в диагонали. Тензорезистор обозначен Rx.

Измерительный мост с вольтметром в диагонали. Тензорезистор обозначен Rx. Обычно тензорезисторы включают в одно или два плеча сбалансированного моста Уитстона, питаемого от источника постоянного напряжения (диагональ моста A—D). С помощью переменного резистора R2 производится балансировка моста, так, чтобы в отсутствии приложенной силы напряжение диагонали сделать равным нулю. С диагонали моста B—C снимается сигнал, далее подаваемый на измерительный прибор, дифференциальный усилитель или АЦП.

При выполнении соотношения R1 / R2 = Rx / R3 напряжение диагонали моста равно нулю. При деформации изменяется сопротивление Rx (например, увеличивается при растяжении), это вызывает снижение потенциала точки соединения резисторов Rx и R3 (B) и изменение напряжения диагонали B—C моста — полезный сигнал.

Изменение сопротивления Rx может происходить не только от деформации, но и от влияния других факторов, главный из них — изменение температуры, что вносит погрешность в результат измерения. Для снижения влияния температуры применяют сплавы с низким ТКС, термостатируют объект, вносят поправки на изменение температуры и/или применяют дифференциальные схемы включения тензорезисторов в мост.

Например, в схеме на рисунке вместо постоянного резистора R3 включают такой же тензорезистор, как и Rx, но при деформации детали этот резистор изменяет своё сопротивление с обратным знаком. Это достигается наклейкой тензорезисторов на поверхности по-разному деформируемых зон детали, например, с разных сторон изгибаемой балки или с одной стороны, но со взаимно перпендикулярной ориентацией. При изменении температуры, если температура обоих резисторов равна, знак и величина изменения сопротивления (вызванного изменением температуры) равны, и температурный уход при этом компенсируется.

Также промышленностью выпускаются специализированные микросхемы для работы совместно с тензорезисторами, в которых помимо усилителей сигнала часто предусмотрены источники питания моста, схемы термокомпенсации, АЦП, цифровые интерфейсы для связи с внешними цифровыми системами обработки сигналов и другие сервисные функции.

Используется при проектировании различных машин, деталей, сооружений. При этом, как правило, изучаются деформации не самих проектируемых объектов, а их макетов — например, макетов мостов, корпусов летательных аппаратов и др. Часто макеты выполняются в уменьшенном размере.

Также применяется в различных силоизмерительных устройствах, приборах — весах, манометрах, динамометрах, датчиках крутящего момента (торсиометрах). В этих устройствах тензодатчики измеряют деформации упругих элементов (балок, валов, мембран)[2].

- Политехнический словарь / Ишлинский А. Ю. и др.. — 3 изд., перераб. и доп.. — М.: Советская энциклопедия, 1989. — С. 523. — 656 с. — ISBN 5-85270-003-7.

ru.wikipedia.org

тензометрирование конструкций, принцип действия и устройство

Тензометр – это прибор, который преобразует физическую величину силы воздействия на объект в электрический сигнал. Изменения тока в цепи отображаются на интерфейсе тензометра числовыми величинами в единицах измерения силы.

Тензорезисторы

Физические принципы тензометрии

Метод тензометрии – это способ определения напряжённого состояния какой-либо конструкции при возникновении локальных деформаций. Методика измерений позволяет выявить слабые места конструкции, находящейся в напряжённо-деформированном состоянии. Существует несколько способов измерения деформаций:

- оптический;

- пневматический;

- акустический;

- электрический;

- рентгеновский.

Оптический

Оптоволоконные датчики приклеивают к массиву. С помощью оптоволоконной нити, в которой сформирована брегговская решётка, происходит фиксация изменения геометрии поверхности исследуемого объекта. В результате обработки полученного электронного сигнала результат отображается на экране прибора.

Важно! Деформации оптически прозрачных тел измеряют методами, основанными на эффекте двойного лучепреломления. Также величину фотоупругости нагруженного тела меряют способом вращения плоскости поляризации.

Пневматический

Применяют поток сжатого воздуха в сопле, направленного на исследуемую поверхность объекта под силовым напряжением. Малейшее изменение расстояния между соплом и телом вызывает изменение давления воздушного потока, которое регистрируется специальными датчиками.

Акустический

Пьезоэлектрическими элементами отмечают изменения акустических параметров объекта. То есть происходят замеры скорости звука, акустического сопротивления и его затухания. В другом случае струнные датчики под воздействием деформаций объекта меняют частоту собственных колебаний.

Электрический

Измерения деформаций фиксируются тензодатчиками. Они отражают изменения электрического сопротивления нагружаемого объекта. Измерительные элементы называют тензорезистивными датчиками.

Рентгеновский

В материалах, подвергающихся силовым воздействиям, меняются расстояния между атомами в кристаллической решётке исследуемого тела. Для фиксации динамики этих процессов применяют рентгеноструктурный метод.

Тензорезистивный метод

В основу этого самого популярного метода положен принцип измерения динамического изменения удельного электрического сопротивления испытуемой детали под нагрузкой. В качестве измерителей применяются полупроводниковые тензометрические датчики. Металлический датчик, улавливая колебания электрического сопротивления детали, сам меняет величину собственного сопротивления. Изменение характеристики тока, проходящего через датчик, отражает тензометр на своём интерфейсе.

Конструкция типичного металлического датчика

Тензометрирование осуществляется с помощью металлических датчиков плёночного типа. Их изготавливают несколькими способами, но конструкция остаётся одной и той же. В одном случае на полимерную плёнку накладывают трафарет (маску) и сверху напыляют тонкий слой металлического сплава.

По-иному токопроводящую форму резистора создают методом фотолитографии. На напылённую металлическую поверхность наносят фоторезист. Через фототрафарет просвечивают поверхность ультрафиолетом. В зависимости от вида фоторезиста, растворителем смывают засвеченные участки или необлучённые поверхности. Открытый металлизированный слой смывают кислотой, получая фигурную металлическую плёнку.

Тензометрический рисунок датчика напоминает по форме сжатую пружину в плане. Чтобы снизить влияние температуры на показания тензометра, для печатной формы датчика применяют металлические сплавы с низким коэффициентом удельного сопротивления.

Схема металлического датчика

Датчики имеют самоклеящуюся подложку. Плёнки приклеивают к поверхности исследуемых объектов: это могут быть рычажные весы, динамометры, валы автомобилей, секции трубопроводов. Таким же способом измеряют степень деформации валопроводов и опорных подшипников в машиностроении, и др.

Обратите внимание! Чувствительность тензорезистора зависит от ориентирования датчика по направлению приложения нагрузки к объекту. Если происходит сжатие или растяжение детали, то продольные линии тензорезистора должны располагаться по оси приложения нагрузки. В противном случае чувствительность датчика будет равна нулю.

Измерительная схема

Тензорезисторная измерительная схема включает в себя так называемый сбалансированный мост Уинстона. Ниже на рисунке он представлен со встроенным по диагонали вольтметром. Проводник A – D замкнут на источнике постоянного напряжения.

Измерительный мост тензометра

Переменный резистор R2 в отсутствие нагрузки сводит напряжение к нулю. Вольтметр диагонали B – C показывает изменение уровня напряжения в схеме при наличии нагрузки, приложенной к исследуемому объекту. Параллельно этому сигнал с линии B – C подаётся через дифференциальный усилитель в тензометр.

Применение тензометрии

Тензометрия является неотъемлемой частью испытаний макетов и экспериментальных образцов, проектируемых ответственных строительных конструкций, продукции авиапрома, космической техники и пр. Тензометрии подвергают здания и сооружения, в которых были замечены нарушения целостности конструкций.

На принципах тензометрии проектируют и производят приборы измерительного назначения. К ним относятся весы, динамометры, торсиометры (датчики крутящего момента). Тензорезисторы играют большую роль в профилактике и предупреждении возникновения возможных аварийных ситуаций, связанных с разрушением строительных конструкций, различного оборудования тяжёлой промышленности и т.п.

Тензометрические методы измерения

Принцип действия тензометра

Чтобы понять принцип действия тензометра, надо вернуться к рассмотрению вышеуказанной измерительной схемы. При возникновении деформации тензорезистор Rx меняет своё сопротивление, что вызывает падение потенциала в точке схождения R3 и Rx. В результате изменяется напряжение моста B – C. На изменение сопротивления тензорезистора Rx может оказывать побочное влияние окружающая температура. При получении результатов тестирования данные корректируют, внося поправки на изменение температуры.

Виды тензометров

Для измерения деформаций различных объектов были созданы тензометры, отличающиеся принципами действия и областями применения. По этим признакам измерительное оборудование подразделяют на следующие виды:

- механическое;

- резистивное;

- струнное;

- ёмкостное;

- индуктивное.

Механические

Измерения основаны на фиксации изменения длины объекта под нагрузкой. Работа механического тензометра заключается в определении зависимости удлинения тела от напряжения в поперечном сечении.

Резистивные

Плёночные тензоризисторы, наклеенные в разных направлениях на теле объекта, при его сжатии или растяжении меняют своё электрическое сопротивление вместе с объектом. Точность измерений деформаций обеспечивается работой не одного датчика, а группы тензорезистров.

Плёночные тензорезисторы

Струнные

Струнный вариант представляет собой стальную проволоку (струну), её натягивают между опорами, которые закрепляют на поверхности объекта. Суть измерений заключаются в определении отношения частоты колебания струны к степени её натяжения при изменении длины обследуемого тела под воздействием нагрузки.

Ёмкостные

В качестве датчика применяют конденсатор с переменной ёмкостью. Деформация объекта вызывает изменение зазора между пластинами конденсатора, что отражается на характеристике тока в измерительной схеме прибора.

Индуктивные

Устройство прибора основано на применении катушки индуктивности, в которой установлен подвижный сердечник. Он напрямую контактирует с поверхностью объекта. При малейшей деформации поверхности происходит смещение сердечника в катушке. Изменяющиеся параметры катушки индуктивности фиксируются через электросхему прибором.

Примеры использования тензометров

Одним из примеров может служить максимальная оптимизация степени натяжения полотна ленточной пилы. Также стоит упомянуть об обследовании железобетонных конструкций, которые производят с помощью тензометров, фиксирующих степень напряжения арматуры в массиве бетона.

Настройка тензометра

Настройку тензоизмерений производят с помощью компьютерной программы Тензометр. Операционная система позволяет осуществлять измерения с помощью тензометрических датчиков силы, крутящего момента на основе мостовых и полумостовых схем в тензостанции ZET 017-T. С её настройкой можно проводить измерения силы, крутящего момента, веса и смещений.

Самописец программы отображает фиксированные результаты в почасовом режиме. Статистика показаний отображается графически и в табличном виде.

Параметры

Комплекс измерений формируется выбором нужных характеристик в поле «Параметры» на интерфейсе программы. К ним относятся:

- ток питания;

- показания;

- единицы измерений;

- сглаживание;

- коррекция;

- инверсия данных.

Тензорезистор

Для его настройки пользуются окном программы – «Тензорезистор». Для выбора процесса измерений используют раздел «Файл калибровки». Высвечивается поле «Показания». В нём указываются данные датчика.

Тензодатчик

Используют поле программы – «Тензодатчик». Для настройки применяют два параметра: это чувствительность и предел измерений.

Многоканальный

Программа поддерживает многоканальные режимы измерений. Их использует при установке на объект группы датчиков.

Подсказки в программе Тензометр

Корректировщик программы укажет во всплывающем окне неправильное задание тех или иных параметров. Разработчики программного продукта учли самые распространённые ошибки и позаботились о следующих оповещениях:

- отсутствие опорного канала;

- неправильно заданы каналы;

- низкий уровень опорного сигнала (ниже 3% верхнего диапазона).

Дополнительная информация. Программное обеспечение ZETLAB TENZO содержит программу Тензометр для всех тензостанций. При сбое программ подключают Ethernet. Для этого запускают панель ZETLAB, нажимают клавишу F1 и находят строку подключения к Ethernet.

Цифровой тензорезистор ZET

Тензометрические обследования помогают избегать просчётов в проектировании объектов, испытывающих деформации различного характера под воздействием разных внешних факторов. Своевременное выявление причин, вызывающих изменения характеристик объекта, позволяет сохранить его эксплуатационные качества и предотвратить возникновение аварийных ситуаций.

Видео

amperof.ru

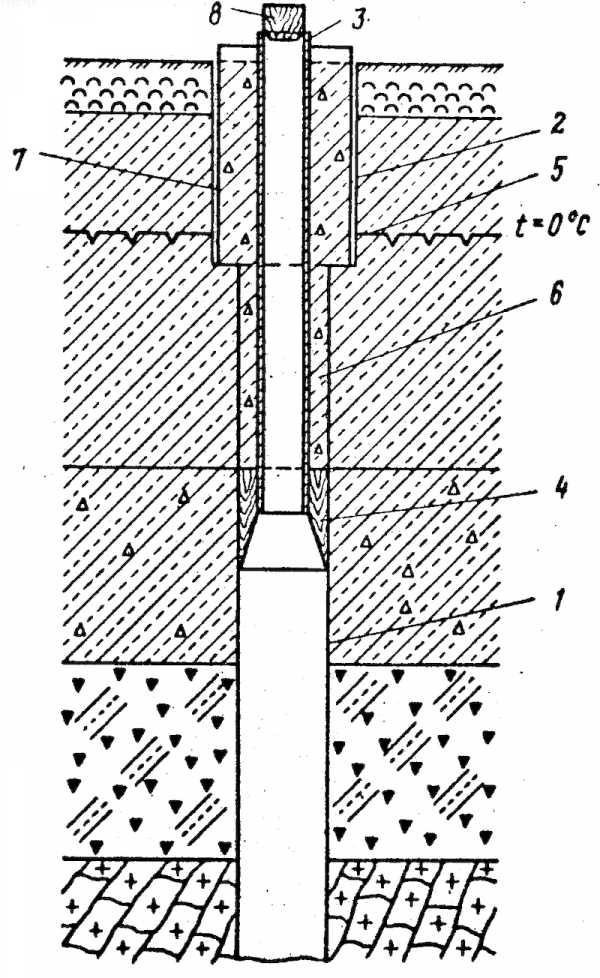

Термометрическая скважина в вечномерзлых грунтах — SU 1385715

Формула

ТЕРМОМЕТРИЧЕСКАЯ СКВАЖИНА В ВЕЧНОМЕРЗЛЫХ ГРУНТАХ, состоящая из обсаженной части и водонепроницаемой пробки, отличающаяся тем, что, с целью упрощения технологии и снижения стоимости изготовления скважины, а также повышения точности замеров температуры грунтов, обсаженная часть выполнена в виде пластмассовой трубы с установленной на ее конце деревянной конической насадкой, причем последняя располагается ниже границы вечной мерзлоты не менее чем на 1 м, а затрубное пространство между скважиной заполнено замерзающей засыпкой из местных слабофильтрующих грунтов.

Описание

Изобретение относится к исследованию температуры грунтов, в частности температур вечномерзлых грунтов.

Цель изобретения упрощение технологии и снижение стоимости изготовления скважины, а также повышение точности замеров температуры вечномерзлых грунтов.

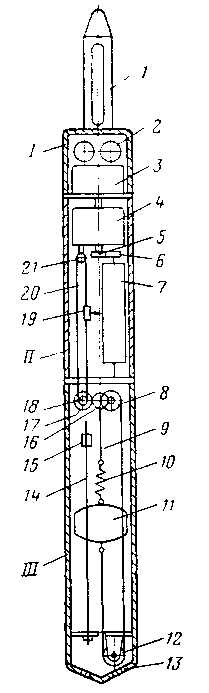

На чертеже показана принципиальная конструкция термометрической скважины в вечномерзлых грунтах.

Термометрическая скважина 1, пробуренная в направлении 2, обсаженном кондуктором 3, оборудована пластмассовой трубой 4 с деревянной конической насадкой 5, опущенной в верхнюю часть скважины на глубину не менее 1 м ниже границы вечной мерзлоты 6. Между пластмассовой трубой и стенками скважины оставлено затрубное пространство 7, засыпаемое слабофильтрующей горной массой (супесью с дресвой, торфом, торфяным грунтом, илом), пластмассовая труба закрывается непроницаемой деревянной пробкой 8.

Изготавливают термометрическую скважину следующим образом. С дневной поверхности забуривают направляющую скважину (направление) 2 ниже границы вечной мерзлоты 6 на 0,5-1,0 м и перекрывают водоносный горизонт сезонно-протаивающего слоя или несквозного талика (верховодку) кондуктором 3.

Затем бурят основную скважину 1 меньшим диаметром. После окончания бурения всей скважины в верхнюю часть основной скважины 1 вставляют пластмассовую трубу 4 с деревянной насадкой 5 любой длины в зависимости от поставок и возможностей местного производства.

Для свободного опускания пластмассовой трубы 4 с насадкой 5 в основную скважину 1 внешний диаметр конической деревянной насадки 5 должен быть меньше на несколько миллиметров, чем диаметр основной скважины.

Затрубное пространство засыпают слабофильтрующим местным материалом или грунтом 7, уплотняют его и поднимают сюда немного воды, которая замерзает под влиянием холода вечной мерзлоты и создает вместе с разбухающей от воды деревянной насадкой 5 непроницаемые преграды для фильтрации по стенкам скважины верховодки.

Кондуктор 3 после этих операций извлекают. Основная скважина 1 не обвалится и без обсадки, так как будет находиться в вечномерзлом состоянии.

Во избежание поступления теплого воздуха и попадания посторонних предметов скважину закрывают деревянной пробкой 8 в перерывах между замерами температуры.

Пластмассовые трубы при оборудовании термометрических скважин до сих пор не применялись в связи в небольшой их прочностью на сдавливание при темпонаже и цементации при имеющейся методике оборудования термометрических скважин.

Деревянная насадка позволяет ограничивать длину пластмассовой трубы глубиной погружения на 0,5-1,0 м большей, чем глубина (в большинстве случаев не более 3-4 м) протаивания вечномерзлых грунтов в природных или нарушенных условиях. При замерзании слабовлажных грунтов развивается слабое давление. Деформация этих труб не происходит вследствие указанных причин.

Деревянная насадка на нижнем конце пластмассовой трубы позволяет отменить такие трудоемкие и дорогостоящие операции в существующих методах оборудования термометрических скважин как рытье шурфа на глубину слоя сезонного протаивания вечномерзлых грунтов (1-4 м и более), засыпку этого шурфа и трамбовку грунта, цементацию и глинизацию затрубного пространства на глубину, большую на 1,0 м мощности слоя сезонного протаивания вечномерзлых грунтов.

Взамен этих операций на свободно опущенную на пластмассовой трубе деревянную насадку в затрубное пространство свободно засыпают любой слабофильтрующий местный материал (супесь, торфоминеральный грунт, торф, ил и т.п.), затем его легко трамбуют обыкновенным шестом из местного материала и подливают в затрубное пространство немного воды.

Засыпка с водой в затрубном пространстве, замерзая под влиянием холода вечной мерзлоты и расширяясь, вместе с набухающей от воды деревянной насадкой создает непроницаемые преграды для фильтрации по стенкам вод слоя сезонного протаивания (верховодки), вследствие чего исключается обрушение скважины или растепление вечномерзлого околоскважинного грунтового массива.

В отличие от существующих методов оборудования термометрических скважин, предполагающих наличие сварочных агрегатов, различных замазок, бентонитовых глин и цементов, переходников, стальных труб различного диаметра, рытье шурфа, приготовление глинистого или цементного раствора, перевозку в глухие таежные и тундровые районы тяжелых стальных труб и других многочисленных материалов, для сооружения термометрической скважины по изобретению необходим лишь токарный станок по дереву на центральной базе и заброска легких деревянных насадок и коротких пластмассовых трубок длиной 4-5 м на любом транспорте.

При производстве замеров температуры в термометрической скважине открывают верхнюю водонепроницаемую пробку, опускают в скважину термометр и по прошествии времени, достаточного для выравнивания температуры градусника и температуры в скважине, поднимают термометр и записывают его показания. Трубу скважины вновь затыкают пробкой во избежание попадания в нее теплого воздуха и посторонных предметов.

Изобретение относится к исследованию температуры грунтов. Цель изобретения - упрощение технологии и снижение стоимости изготовления скважины, повышение точности замеров температуры грунтов. Скважина содержит обсаженную часть, выполненную в виде пластмассовой трубы 4 с деревянной конической насадкой 5 на конце, водонепроницаемую пробку 8. Насадка 5 расположена ниже границы вечной мерзлоты не менее чем на 1 м, а затрубное пространство между скважиной заполнено замерзающей засыпкой из местных слабофильтрующих грунтов. Засыпка с водой, замерзая и расширяясь, вместе с набухшей насадкой 5 создают непроницаемые преграды для фильтрации по стенкам водного слоя сезонного протаивания. Благодаря этому исключается обрушение скважин. При измерении температуры скважины опускают в скважину температур и прошествию времени, достаточного для выравнивая температуры термометра и температуры скважины, поднимают его. 1 ил.

Рисунки

Заявка

4129227/03, 25.06.1986

Тындинская мерзлотная станция Всесоюзного научно исследовательского института транспортного строительства

Луговой П. Н, Минайлов Г. П

МПК / Метки

МПК: E21B 47/06

Метки: термометрическая, грунтах, скважина, вечномерзлых

Опубликовано: 30.04.1995

Код ссылки

<a href="http://patents.su/0-1385715-termometricheskaya-skvazhina-v-vechnomerzlykh-gruntakh.html" target="_blank" rel="follow" title="База патентов СССР">Термометрическая скважина в вечномерзлых грунтах</a>

Похожие патенты

patents.su

Термометрическая скважина ТС: особенности и процедура бурения

Прежде чем термометрическая ТС скважина будет сделана, сотрудники специальных служб обязаны изучить геологический разрез места, где будет находиться будущая скважина, определить глубину залегания газа, нефти и других ископаемых, а также осуществить все необходимые процедуры для бурения отверстия определенной длины и ширины.

Для успешного развития промышленности в области добычи полезных ископаемых невозможна нормальная работа без бурения специальных скважин.

Для успешного развития промышленности в области добычи полезных ископаемых невозможна нормальная работа без бурения специальных скважин.

Каждая модель выполняет определенные функции.

Именно в вопросах установки и предназначения данных структур и следует разобраться более детально.

Описание термометрических скважин ТС

Данное изобретение первоначально было разработано для систематического и автоматического контроля температуры почвы. Особенно актуальна данная система в районах вечномерзлого грунта.

Данное изобретение первоначально было разработано для систематического и автоматического контроля температуры почвы. Особенно актуальна данная система в районах вечномерзлого грунта.

Ученые, которые занимались изобретением данной установки, определили для себя единую цель — это упрощение технологии и снижение общих затрат на изготовление скважин. Плюс ко всему механизм должен обеспечивать более точными замерами о состоянии грунта в сложно доступных местах.

Делается стандартная термометрическая скважина следующим образом. С дневной поверхности начинают забуривать направляющую скважину немного ниже уровня вечной мерзлоты. После этого полностью перекрывается водоносный горизонт специальным кондуктором. После этого ряда процедур бурят основную скважину, которая имеет намного меньший диаметр.

По окончании данной процедуры в верхнюю часть вставляется специальная пластмассовая труба с деревянной насадкой. Она может иметь абсолютно разную длину. Все зависит от потенциала производства той или иной местности.

По окончании данной процедуры в верхнюю часть вставляется специальная пластмассовая труба с деревянной насадкой. Она может иметь абсолютно разную длину. Все зависит от потенциала производства той или иной местности.

Чтобы процесс опускания пластмассовой трубы не вызывал сложностей, диаметр деревянной насадки должен быть на пару миллиметров меньше главной скважины. Излишки пространства обычно засыпают специальным слабофильтрующим материалом или почвой, которую стараются максимально уплотнить. Нередко специалисты добавляют в это отверстие немного воды, которая замерзает.

Дабы избежать поступления теплых масс воздуха и попадания в скважину посторонних предметов, ее закрывают специальной деревянной крышкой между замерами температуры.

Реже всего при оборудовании высококлассных конструкций используют пластиковые трубы. Как показывает практика, они недолговечны, очень быстро лопаются и не выдерживают слишком низких температур почвы. К тому же в 90% всех случаев трубы просто теряют свою прочность при процессе цементации.

Реже всего при оборудовании высококлассных конструкций используют пластиковые трубы. Как показывает практика, они недолговечны, очень быстро лопаются и не выдерживают слишком низких температур почвы. К тому же в 90% всех случаев трубы просто теряют свою прочность при процессе цементации.

Специальная деревянная насадка разрешает ограничить величину пластиковой трубки глубиной погружения больше на 1 метр, чем глубина протаивания вечномерзлой почвы в природных условиях или при резких аномальных перепадах температуры. При замерзании слабовлажной почвы развивается слабое давление. Только в таких условиях деформация труб не наблюдается.

Особенности использования и комплектация вышеуказанного оборудования

Комплект оборудования для создания так называемой термометрической скважины, как уже говорилось, предназначен для регулярных измерений температуры вечномерзлой почвы. Для каждой местности интервал времени между мониторингом может быть разным.

Комплект оборудования для создания так называемой термометрической скважины, как уже говорилось, предназначен для регулярных измерений температуры вечномерзлой почвы. Для каждой местности интервал времени между мониторингом может быть разным.

Благодаря таким измерениям можно предупредить и предотвратить множество аварий, которые обычно возникают вследствие неблагоприятных климатических условий для добычи того или иного минерала или полезного ископаемого. Благодаря полному комплекту оборудования можно устранить многократные аварийные ситуации на объектах транспортной инфраструктуры, на предприятиях, занимающихся добычей нефти и газа. Особенно востребованы такие механизмы в северных и восточных регионах Российской Федерации.

Разработанные изобретения предназначены для работы в самых жестких климатических условиях. Благодаря наличию специального патента все термокосы отличаются максимальной защитой от излишней влаги и грязи, пыли. Каждый механизм отличается высокими метрологическими свойствами как полноценное средство для измерения. Все эти показатели внесены в специальный Государственный реестр РФ. Кабель термокоса изготовлен из высококлассных материалов, которые тоже устойчивы к отрицательным температурам и их резким перепадам.

Разработанные изобретения предназначены для работы в самых жестких климатических условиях. Благодаря наличию специального патента все термокосы отличаются максимальной защитой от излишней влаги и грязи, пыли. Каждый механизм отличается высокими метрологическими свойствами как полноценное средство для измерения. Все эти показатели внесены в специальный Государственный реестр РФ. Кабель термокоса изготовлен из высококлассных материалов, которые тоже устойчивы к отрицательным температурам и их резким перепадам.

При комплектации и в процессе установки ТС следует учесть целую массу аспектов. Важно понять, что необходимо взять такую длину соединительного кабеля, которая могла бы обеспечить надежное расположение логгера на глубине от 50 см до 2 м вглубь промерзлой почвы. Все это должно обеспечить нормальный процесс функционирования логгера даже при критических отрицательных температурах грунта.

В комплект оборудования термометрических скважин входит целый ряд комплектующих. Прежде всего это оголовок. Благодаря ему скважина защищена от попадания атмосферных осадков, а также от вандализма.

В набор оборудования входят также различные элементы крепления, которые необходимы для установки и подвешивания термокосов, помещения логгера на нужную глубину. Неотъемлемой частью является термокос, который и выступает главной измерительной структурой в будущей термометрической скважине ТС. Ну и, конечно, логгер, который фиксирует все полученные показатели температур.

Каждый предприниматель в этом деле должен знать, что представляет собой подобная конструкция и как она работает. Надеемся, наши советы помогут вам в установке и подборе необходимого комплекта оборудования.

kolodetsoved.ru

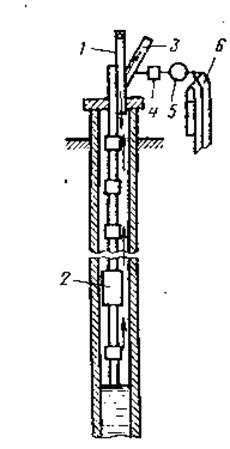

Акустический метод измерения уровня в скважинах

Сущность акустического метода заключается в определении расстояния по времени прохождения упругой звуковой волны от устья скважины до уровня жидкости. В скважину посылают звуковой импульс, мощность которого достаточна, чтобы получить надежное отражение от уровня жидкости. Затем определяют скорость распространения звука в скважине и время, необходимое для прохождения его от устья до уровня жидкости.

Скорость распространения звуковой волны в скважине зависит от физических свойств, температуры, давления, плотности и состава газа, заполняющего скважину. Исследования показали, что скорость распространения звуковой волны в скважинах лежит в весьма широких пределах: 250—460 м/с, поэтому ее необходимо определять одновременно с измерением уровня жидкости.

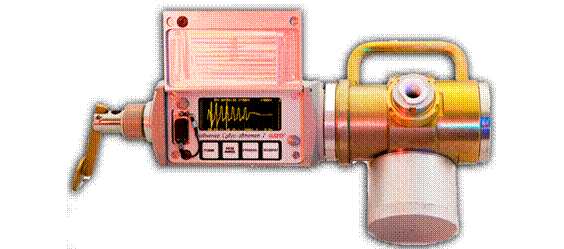

Акустический метод измерения уровня использован в эхолоте, который применяется для определения статического и динамического уровней жидкости в глубиннонасосных скважинах.

Рис. 2. Схема акустического метода измерения уровня в скважине

Принципиальная схема измерения уровня эхолотом приведена на рис. 2. В качестве импульсатора в эхолоте применяется пороховая хлопушка U создающая мощную звуковую волну при мгновенном сгорании пороха. Для определения скорости распространения звука в скважине на насосных трубах устанавливают репер на определенном расстоянии от устья.

Пороховая хлопушка, герметично соединенная открытым концом с устьем скважины, посылает звуковой импульс, который, дойдя до репера 2 и уровня жидкости, отражается и воспринимается термофоном 3. Звуковой импульс представляет собой взрыв порохового заряда, заключенного в гильзу, который получается при ударе по капсуле бойком пороховой хлопушки. Термофон представляет собой вольфрамовую нить, по которой протекает постоянный ток силой 0,2—0,3 А, нагревающий нить до температуры 100 °С. Звуковые ;vi-пульсы (колебания воздуха) воздействуют на вольфрамовую нить, чем вызывают понижение ее температуры, а следовательно, и понижение электрического сопротивления.

При этом сила тока в цепи термофона увеличивается. Колебания тока в цепи термофона, усиленные двухкаскадным усилителем передаются регистратору 5, который записывает их на диаграммной ленте 6. Диаграммная лента перемещается с постоянной скоростью 50 или 100 мм/с. Изменение скорости движения ленты достигается сменой ведущих роликов. Для сменных лент может быть использована любая канцелярская рулонная бумага или калька. Бумагу нарезают ровными лентами шириной 30 мм и длиной 650 мм, которые-склеивают кольцами. Наибольшая глубина, на которой можно измерить уровень жидкости современными эхолотами, 3000 м. Погрешность составляет ±0,5% от предела измерения.

На действительной эхограмме записаны многочисленные колебания, получающиеся вследствие отражения звуковой волны от стыков труб, многократных повторных отражений от репера и от уровня. Эти колебания являются помехами и затрудняют расшифровку эхограмм. Поэтому операцию измерений уровня эхолотом следует выполнить несколько раз и, сопоставив несколько эхограмм, отбросить случайные помехи.

Репер, представляющий собой отражатель звуковых волн, устанавливают на насосных трубах на известном расстоянии от устья скважины. Площадь репера должна перекрывать 50—70% поперечного сечения кольцевого межтрубного пространства, длина репера должна быть 300—400 мм.

Глубину установки репера выбирают в зависимости от притока жидкости и режима работы глубиннонасосной установки. Следует стремиться к тому, чтобы после пуска скважинного насоса расстояние от динамического уровня до репера было в пределах 50—100 м. Хлопушка монтируется в отверстии фланца, герметизирующего устье скважины. Если давление в межтрубном пространстве скважины не превышает атмосферного, уровень можно измерить без герметизации места подключения хлопушки. При давлении газа выше атмосферного место подключения хлопушки следует герметизировать, так как вырывающийся из затрубного пространства газ будет вызывать шумы, воспринимаемые прибором и маскирующие на диаграмме запись отражения звуковой волны от уровня и от репера.

3. Уровнемер скважинный автоматический "СУДОС - автомат 2"

Назначение:

Уровнемер "СУДОС - автомат 2" предназначен для контроля статического и динамического уровня жидкости в добывающих нефтяных скважинах, измерения КВУ и КПУ, длительного контроля изменений уровня при выводе скважин на режим. Прибор построен на базе уровнемера "СУДОС - мини 2" и дополнительно имеет особенности:

Отличительные особенности:

Автоматизация измерения уровня без участия оператора за счет наличия автоматического клапана для формирования акустической посылки.

Самый компактный автоматический уровнемер в мире моноблочного исполнения с автономным аккумуляторным питанием.

При отсутствии избыточного давления работает от внешнего источника давления (газобаллонное оборудование).

Возможности:

Контроль статического и динамического уровня жидкости.

Регистрация кривых падения и восстановления уровня.

Регистрация изменений уровня жидкости при выводе скважин на режим.

Автоматическая регистрация затрубного давления на устье скважины.

Передача результатов измерений в компьютерную базу данных.

Подключение дополнительного внешнего аккумулятора.

Визуализация эхограмм и других результатов измерений на графическом дисплее "БВК - 03".

Диапазон контролируемых уровней жидкости 20-3000 м

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Расскажите принцип работы поплавкового компенсационного пьезографа

2. Расскажите принцип действия акустического метода измерения уровня в скважине

3. Расскажите о назначении и особенностях прибора "Уровнемер скважинный автоматический "СУДОС - автомат 2""

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

18.1.3. Другие методы электрометрии скважин.

1. Резистивиметрия. Под резистивиметрическими исследованиями понимается определение сопротивления бурового раствора или воды в скважине. Работы проводят резистивиметром, который представляет собой зонд малых размеров, помещенный в трубку из изолятора. При перемещении зонда по скважине внутри трубки свободно проходит жидкость, заполняющая скважину, а влияние окружающих пород исключается стенками трубки. Регистрация проводится так же, как и в методе КС. Коэффициент резистивиметра определяется путем его эталонировки в жидкости с известным сопротивлением.

Данные о сопротивлении бурового раствора или воды в скважине используются для обработки каротажных диаграмм (особенно при БКЗ) и для выявления мест подтока подземных вод разной минерализации. Кроме того, резистивиметрия применяется для изучения скоростей фильтрации подземных вод.

2. Метод вызванной поляризации. Как и в полевой электроразведке, при исследовании скважин можно изучать вызванные потенциалы, т.е. потенциалы, наблюдаемые после прохождения тока в горной породе и обусловленные их различной поляризуемостью (см. 7.2). В скважинном методе вызванной поляризации (каротаж ВП) регистрируются потенциалы на приемных электродах при пропускании тока через питающие электроды (так же, как и при каротаже КС). Кроме того, проводится регистрация разности потенциалов на тех же электродах через некоторое время после выключения тока. В результате определяют потенциалы вызванной поляризации.

Метод ВП применяется для выявления зон сульфидного оруденения (в том числе вкрапленных руд), разведки угля и других руд с электронной проводимостью и решения некоторых других задач.

3. Индукционный и диэлектрический методы. Если все вышеописанные скважинные методы основаны на применении постоянного или импульсного тока низкой частоты и похожи на методы электроразведки постоянным током, то в индукционном и диэлектрическом методах исследования скважин используются высокие частоты, и эти методы имеют сходство с высокочастотной электроразведкой (см. 7.1). Отличие индукционного и диэлектрического методов от других электрических исследований в скважинах заключается и в том, что измерения могут проводиться в сухих скважинах или в скважинах, заполненных нефтью, где гальванический контакт с окружающей средой осуществить очень трудно.

Сущность индукционного каротажа (ИК) состоит в измерении вторичного индукционного магнитного поля, созданного в горной породе под действием первичного переменного поля частотой 20 кГц. Чем больше проводимость окружающих пород, тем большим будет вторичное поле. Графики напряжений на измерительной рамке, или кривые индукционного каротажа, позволяют выделять в разрезе хорошо проводящие породы и рудные включения. Метод предназначен для решения примерно тех же задач, что и каротаж КС, но применяется для изучения низкоомных разрезов.

Сущность диэлектрического каротажа (ДК) сводится к оценке диэлектрических свойств пород (диэлектрической проницаемости и так называемых диэлектрических потерь) в электрическом поле высокой частоты (10 МГц). Изменение диэлектрической проницаемости окружающих пород меняет емкость конденсатора, а значит, частоту сигналов генератора. Изменение диэлектрических потерь, пропорциональных электропроводности пород, меняет амплитуду колебаний генератора. Метод ДК служит для разделения пород на водо- и нефтегазонасыщенные, оценки их влажности и пористости.

studfile.net

27 Измерение уровня жидкости в скважинах

По принципу действия существующие приборы для измерения уровня в скважинах можно разделить на поплавковые и звукометрические. По характеру действия - на приборы непрерывного и прерывного (дискретного) действия; по методу взятия отсчета - местной регистрацией и дистанционные. Поплавковые приборы для измерения уровня в скважинах (пъезографы). Пьезограф ПРМ-2 (рис.1) измеряет изменение уровня от исходного положения, на которое опущен прибор в начальный момент. Поэтому точность измерения изменяющегося уровня не зависит от исходного расстояния поверхности жидкости в скважине до устья. Механический пьезограф ПРМ-2 представляет собой самопишущий прибор поплавкового типа. Он выполнен в виде снаряда, спускаемого в скважину на проволоке. Прибор собран в стальной трубе, состоящей из трех камер. В верхней части прибора находится камера /, в которой размещены два сухих элемента 2 и звонок 3 для подачи сигнала, когда прибор достигает уровня жидкости в скважине. В камере // расположено регистрирующее устройство, состоящее из часового механизма 4, вращающего через зубчатую передачу 5—6 барабан с диаграммой 7, и зубчатой передачи 20—21, при помощи которой перемещается каретка с пером 19. В измерительной камере ///

расположен поплавок 11, подвешенный на нити 9 и перемещающийся по направляющим струнам 14. Нить 9 перекинута через верхний 8 и нижний 12 ролики. Для компенсации растяжения нити предусмотрена пружина 10, которая крепится к верхней части поплавка. Поплавок представляет собой полый цилиндрический сосуд со сферическими верхней и нижней частями. Изменение уровня в скважине прослеживается поплавком и через нить 9 передается верхнему ролику, который через ролики 16, 17 и 18 перемещает каретку с пером вдоль оси барабана с диаграммой. Перо записывает на диаграммном бланке, который приводится в движение часовым механизмом 4, изменение уровня в определенном масштабе. Прибор опускают в скважину на проволоке, закрепленной в головке 1. При достижении прибором во время спуска его в скважину уровня жидкости и при дальнейшем его погружении поплавок перемещается относительно стенок измерительной камеры вверх и касается контакта 15. При этом замыкается цепь катушки звонка, питаемая от батареи сухих элементов, и оператор слышит сигнал о необходимости прекращения дальнейшего спуска прибора. В нижнем колпаке 13 и в боковых стенках измерительной камеры имеются отверстия для свободного входа жидкости. Для защиты поплавковой камеры от грязи и твердых частиц эти отверстия закрыты металлической сеткой. Диапазон измерения изменяющегося уровня 2 м. Максимальная погрешность измерения уровня ±10 мм.. Масштаб записи 1 : 10. Часовой механизм имеет семисуточный завод. Так же использ. дистанционный пъезограф УДП-2, звукометрический прибор – эхолот.

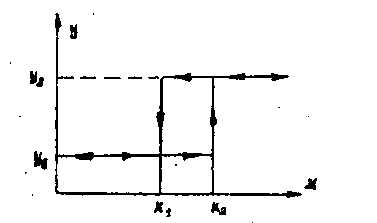

28 Общие сведения о реле

В системах автоматики и телемеханики чрезвычайно широко применяется элементы, называемые реле. Реле называют элемент, в котором при достижении известного значения входной величины X выходная величина Y изменяется скачком. Характеристика реле показана на рис.

При изменении входной величины от О до Х2 выходная величина остается постоянной и равной Y1. В момент Х=Х2 выходная величина скачкообразно изменяется от значения Y1 до значения Y2. При дальнейшем увеличении входной величины (т.е. при Х>X2 ) выходная величина снова остается постоянной и равной Y1. Уменьшение входной величины до Х1 (Х1<Х2) не вызывает изменения выходной величины. В момент X=Х1 выходная величина скачкообразно уменьшается от значения Y2 до значения Y1, и это значение выходной величины остается неизменным при уменьшении входной вел. от Х1 до 0.Скачкообразное изменение выходной величины Y в момент Х=Х2 называют срабатыванием реле; соответствующую срабатыванию величину Х2 наз. величиной срабатывания {например, ток срабатывания, напряжение срабатывания для электрических реле). Скачкообразное изменение выходной величины Y в момент Х=Х1, наз. отпусканием реле; величину Х1 наз. величиной отпусканием реле. (например, ток отпускания или напряжение отпускания). Обычно в реле величина отпускания Х1 меньше, чем величина срабатывания Х2, т.е., Х1 < Х2. Отношение величины отпускания к величине срабатывания Кв называют коэффициентом возврата: Кв=Х1/Х2. Существует большое число различных типов реле. Наиболее распространенной группой являются электромеханические реле, в которых изменение входной электрической величины вызывает механическое перемещение якоря, приводящее к замыканию или размыканию электрических контактов реле. Контакты реле. Важнейшими и наиболее уязвимыми элементами реле являются контакты. Контакт должен наделено размыкать и замыкать цепь необходимой мощности и при этом не обгорать, т.е. сохранять малое переходное сопротивление. Наиболее тяжелым режимом работы контактов является разрыв цепи постоянного тока, в особенности при индуктивной нагрузке. В этом случае создаются наибольшие возможности для возникновения и поддержания дуги на контактах. При переменном токе при прохождении тока через нулевое значение дуга обрывается. Поэтому те же контакты на переменном токе могут разрывать цепь в 3-4 раза, большей мощности, чем ни постоянном токе. Для хорошей и длительное работы контакта большое значение имеет выбор материала контакта.

studfile.net

Устройство и принцип действия АГЗУ «Спутник». — Добыча нефти и газа

ГЗПУ (групповая замерная переключающаяся установка) – для производства замера дебита скважин и куста в целом и контроль за их работой. Состоит: корпус, трубная обвязка, гребенка, ПСМ, мерный газосепаратор, счетчик расхода ТОР-1 (турбинный объемный расходомер), регулятор расхода, запорная арматура, вытяжка, обогреватели.

ПСМ (переключатель скважин многоходовой) – для автоматического и ручного перевода потока добываемой из отдельной скважины жидкости в газосепаратор. Состоит из: корпуса с входными патрубками, расположенными ассиметрично в горизонтальной плоскости корпуса, переключающей каретки, расположенной в корпусе с возможностью вращения относительно оси корпуса и соединенной через вал и зубчатую гребенку с поршневым гидроприводом, углового выходного патрубка с системой уплотнений, установленного в каретке так, что при вращении каретки он последовательно сообщается со всеми входными патрубками и соответственно, последовательно направляет на отводящий трубопровод поток жидкости от каждой подключенной к ПСМ скважине.

Поток жидкости по трубопроводу направляется к двухкорпусному газосепаратору с поплавковым управляющим устройством. Разгазированная жидкость далее поступает на счетчик расхода ТОР.

ТОР-1 – для измерения объема жидкости выходящей из газосепаратора. Состоит из: углового подводящего патрубка и из цилиндрической проточной части с размещенной в ней крыльчаткой (турбиной), вал которой связан с понижающим шестеренчатым редуктором, вращающим магнитную муфту, которая в свою очередь за счет магнитных сил передает крутящий момент на внешний механический счетчик с указательной стрелкой и диском с двумя постоянными магнитами, которые при вращении диска замыкают контакты расположенного рядом с механическим счетчиком электромагнитного датчика и сигналы электромагнитного датчика регистрируются на блоке местной автоматики, а замеряемая жидкость проходящая по проточной части через отверстие выполненное ниже турбинки поступает в отводящий патрубок расположенный соосно с входной частью подводящего патрубка. ТОР-1 устанавливается вертикально и работает следующим образом: жидкость через подводящий патрубок поступает в проточную часть и вращает находящеюся там турбинку, а затем через имеющиеся в проточной части окна поступает в отводящий патрубок. Замеренная на ТОРе жидкость проходит через регулятор расхода и далее соединяясь с газом в основной коллектор.

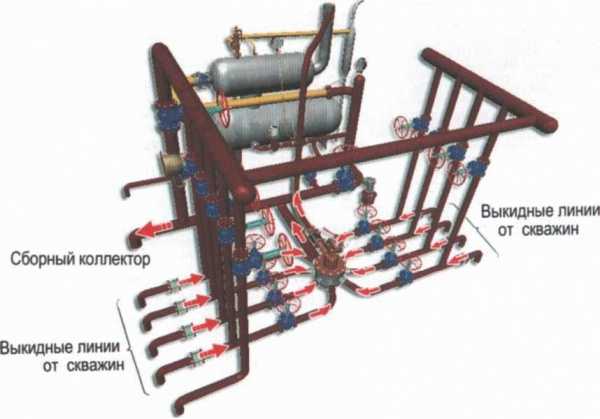

Назначение АГЗУ.

Автоматизированные групповые замерные установки (АГЗУ) типа «Спутник» предназначены для автоматического измерения дебита жидкости добывающих скважин, осуществления контроля за работой скважин по наличию подачи жидкости и блокировки скважин при аварийном состоянии технологического процесса или по команде с диспетчерского пункта.

Автоматизированные групповые замерные установки (АГЗУ) типа «Спутник» предназначены для автоматического измерения дебита жидкости добывающих скважин, осуществления контроля за работой скважин по наличию подачи жидкости и блокировки скважин при аварийном состоянии технологического процесса или по команде с диспетчерского пункта.

В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на месторождении. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин.

При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод — «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа.

Установки изготавливаются следующих базовых модификаций:

- Спутник AM 40-8-400

- Спутник AM 40-10-400

- Спутник AM 40-14-400

- Спутник Б 40-14-400

Установки «Спутник Б40-14-400» дополнительно снабжены насосом-дозатором и емкостью для химических реагентов. Установки дополнительно могут при наличии счетчика газа АГАТ-1 измерять количество отсепарированного газа, а при наличии влагомера определять содержание воды в жидкости, добываемой из скважин.

Рассмотрим маркировку АГЗУ на примере установки «Спутник AM 40-8-400»:

40 — максимальное рабочее давление, в кгс/см2 .

8 — количество подключаемых скважин.

400 -максимальный измеряемый дебит скважины по жидкости в м3/сут.

|

|

AM 40-8-400 AM 40-10-400 |

AM 40-14-400 |

Б 40-14-400 |

|

|

Количество подключаемых скважин |

8 |

10 |

14 |

14 |

|

Пропускная способность, м3/сут. |

1-400 |

1-400 |

1-400 |

1-400 |

|

Рабочее давление, МПа |

4,0 |

4,0 |

4,0 |

4,0 |

|

Г азосодержание нефти при обводненности до 5%, нм3/т |

60 |

60 |

60 |

60 |

|

Кинематическая вязкость нефти, м2 /с |

до 120x10т6 |

до 120x10т6 |

до 120x10т6 |

до 120xia6 |

|

Обводненность, %, в пределах |

от 0 до 98 |

от 0 до 98 |

от 0 до 98 |

от 0 до 98 |

|

Содержание парафина, объемное, % |

до 7 |

до 7 |

до 7 |

до 7 |

|

Содержание сероводорода, объемное, % |

до 2 |

до 2 |

до 2 |

до 2 |

|

Температура рабочей среды, °С, |

от +5 до +70 |

от +5 до +70 |

от +5 до +70 |

от +5 до +70 |

|

Количество механических примесей, мг/л. |

не более 3000 |

не более 3000 |

не более 3000 |

не более 3000 |

|

Размер механических примесей, мм, |

не более 5 |

не более 5 |

не более 5 |

не более 5 |

|

Погрешность измерения, % |

±2,5 |

±2,5 |

±2,5 |

±2,5 |

|

Потребляемая мощность, кВт, |

до 10 |

ДО 10 |

до 10 |

до 10 |

|

Габаритные размеры, мм -технологического блока -аппаратурного блока |

5350*3200*2650 1960x1730x2350 |

5850x3200x2650 1960x1730x2350 |

6350x3200x2650 1960x1730x2350 |

6350x3200x2650 1960x1730x2350 |

|

Масса, кг, не более -технологического блока -аппаратурного блока |

5970 1020 |

6455 1020 |

7900 1020 |

7900 1020 |

«Устройство АГЗУ»

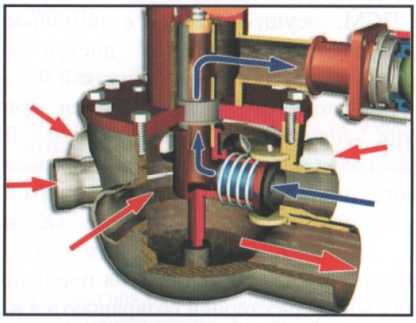

АГЗУ состоит из двух отдельных блоков:

технологического блока,

аппаратурного блока.

В технологическом блоке производится измерение дебита скважин.

Технологический блок АГЗУ оборудован обогревателем, освещением, принудительной вентиляцией, сигнализацией отклонения от норм значения давления. Все электрооборудование технологического блока выполнено во взрывобезопасном исполнении.

Класс взрывоопасности технологического блока — В-1а(т.е. образование взрывоопасных смесей возможно только в аварийных ситуациях).

В аппаратурном блоке расположены приборы и аппаратура управления работой оборудования установки.

Класс аппаратурного помещения — обыкновенный, поэтому аппаратурный блок должен устанавливаться на расстоянии не менее 10 метров от технологического блока, т.е. вне взрывоопасной зоны.

Технологический блок.

Выкидные линии скважин, подключаемых к АГЗУ, подсоединяются к входным патрубкам технологического блока через обратные клапаны.

Клапаны устанавливаются на трубопроводах в горизонтальном положении в соответствии с маркировкой «верх» на корпусе. При этом среда подается под захлопку по направлению стрелки на патрубке клапана и проходит через клапан, поднимая захлопку. При прекращении движения жидкости, захлопка под действием собственной массы и среды опускается на седло, предотвращая обратный ток жидкости.

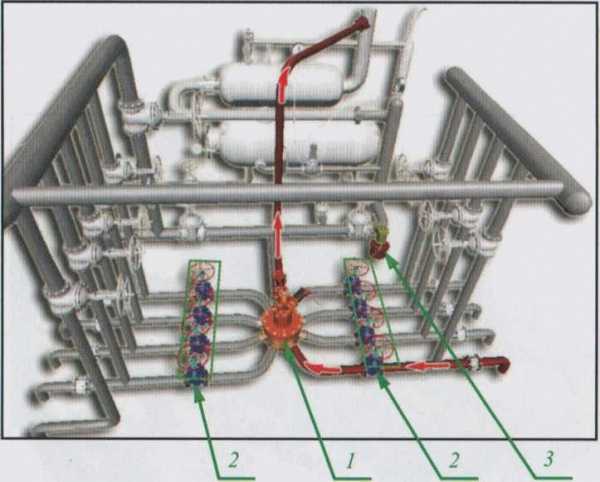

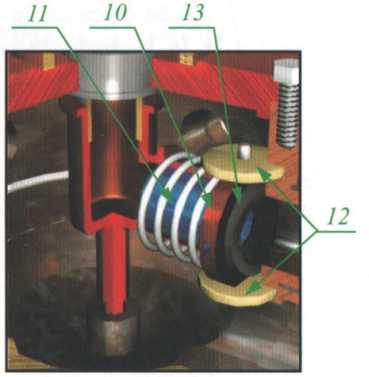

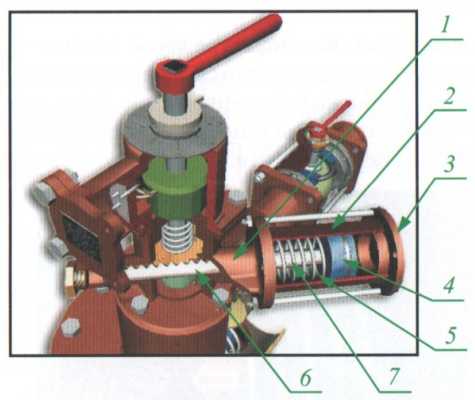

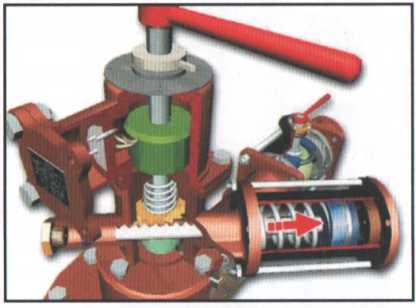

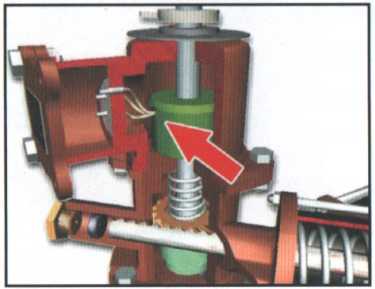

В технологическом блоке установлен переключатель скважин многоходовой (ПСМ) 1, к которому через нижний ряд задвижек 2 подводится продукция добывающих скважин. Автоматическое переключение ПСМ производится при помощи гидропривода 3.

В технологическом блоке установлен переключатель скважин многоходовой (ПСМ) 1, к которому через нижний ряд задвижек 2 подводится продукция добывающих скважин. Автоматическое переключение ПСМ производится при помощи гидропривода 3.

Система задвижек верхнего ряда 4 позволяет направлять продукцию скважин по байпасу 5 в сборный коллектор 6, минуя ПСМ, т.е. без замера. Для разрядки байпасной линии предусмотрена дренажная линия 7, выведенная в канализационный колодец либо в дренажную емкость.

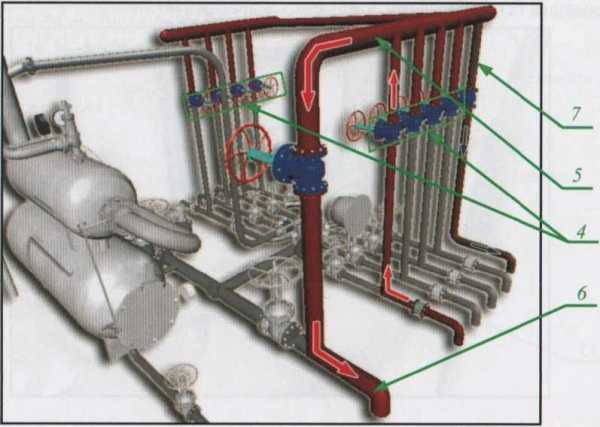

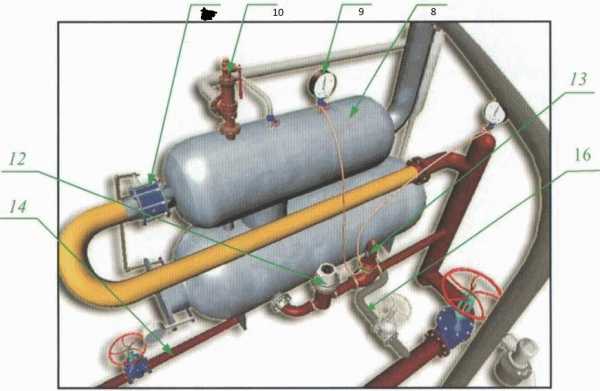

Основным элементом установки является емкость сепарационная 8, оснащенная контрольно-измерительными приборами 9 и пружинным предохранительным клапаном (СППК) 10. На выходе газа из ёмкости устанавливается газовая заслонка 11, а на трубопроводе выхода жидкости — счетчик ТОР 12 и регулятор расхода 13.

Для сброса грязи из емкости предусмотрена грязевая линия 16, а для слива жидкости — линия разрядки 14, выведенная в канализационный колодец, либо в дренажную емкость.

Для аварийного сброса давления и разрядки ёмкости предусмотрена линия сброса 15, отводящая газ в атмосферу, а жидкость в дренажную линию.

ПСМ — переключатель скважин многоходовой.

Переключатель скважин многоходовой (ПСМ) предназначен для автоматической и ручной установки скважин на замер.

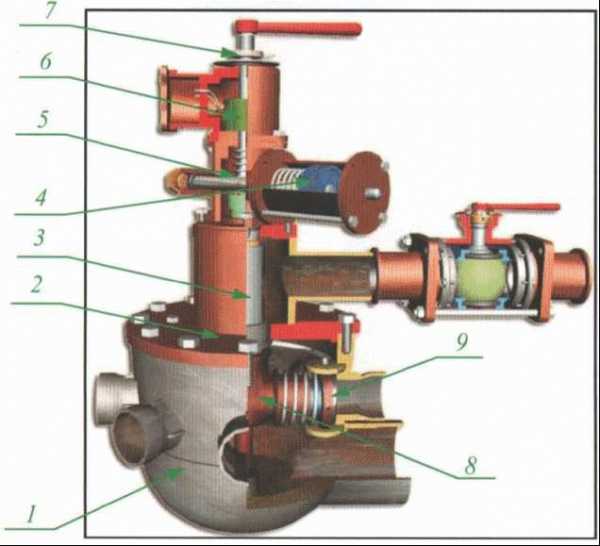

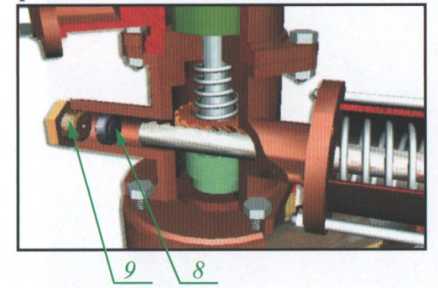

ПСМ состоит из корпуса с патрубками 1, крышки 2 с измерительным патрубком, вала 3, поршневого привода 4 с зубчатой рейкой 5, датчика положения 6, указателя положения 7, угольника (поворотного патрубка) 8 и подвижной каретки 9.

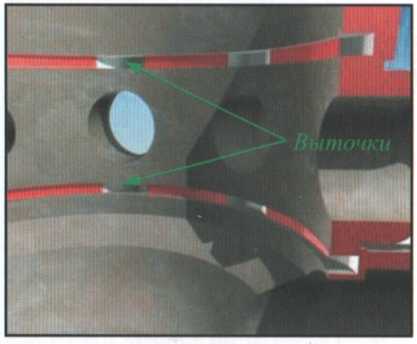

Корпус ПСМ на внутренней поверхности имеет две диаметральные канавки с выточками против каждого отверстия. По канавкам перемещаются ролики каретки. При перемещении роликов по канавкам, между резиновым уплотнением и корпусом ПСМ образуется зазор, а при попадании роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном тракте.

Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ, и направляется на замер в ёмкость сепарационную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор.

Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления масла, создаваемого гидроприводом.

Подвижная каретка состоит из корпуса 10. втулки 11, посаженных на осях роликов 12, резинового уплотнения 13.

Корпус ПСМ на внутренней поверхности имеет две диаметральные канавки с выточками против каждого отверстия. По канавкам перемешаются ролики каретки. При перемещении роликов по канавкам, между релиновым уплотнением и корпусом ПСМ образуется зазор, а при попадании роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном тракте.

Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ. и направляется на замер в емкость сепарациоиную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор.

Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ. и направляется на замер в емкость сепарациоиную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор.

Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления масла, создаваемого гидроприводом.

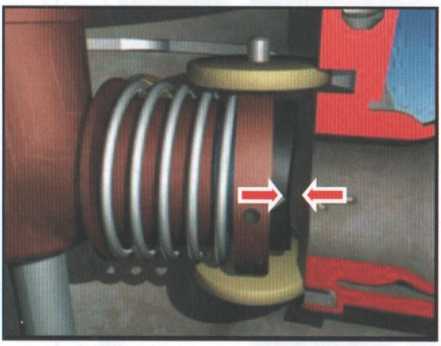

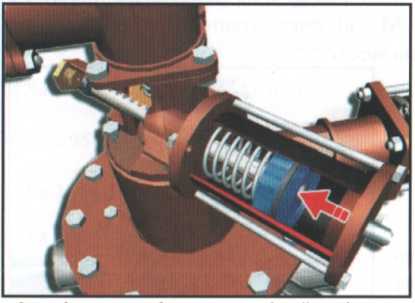

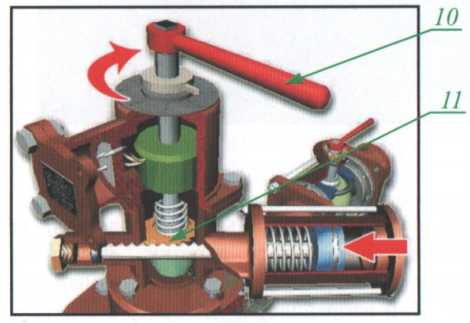

Поршневой привод с храповым механизмом состоит из корпуса 1, закрепленного на крышке ПСМ. силового цилиндра 2 с крышкой 3, поршня 4, пружины 5 и зубчатой рейки б, составляющей одно целое со штоком поршня 7.

Регулировка длины хода зубчатой рейки, а. следовательно, и угла поворота вала ПСМ, осуществляется с помощью регулировочного винта 8, доступ к которому закрыт винтовой заглушкой 9.

Вручную ПСМ переключается при помощи специальной рукоятки 10. В автоматическом режиме при подаче жидкости от гидропривода в полость силового цилиндра, поршень с рейкой перемещается и поворачивает шестерню 11, а вместе с ней и храповик с валом переключателя.

После выключения гидропривода поршень вместе с рейкой и шестерней возвращаются в исходное положение под действием пружины, а вал ПСМ, за счет храпового механизма, остается на месте.

Внутри корпуса ПСМ крепится датчик положения поворотного патрубка, а на валу крепится указатель с постоянным магнитом.

Сигнал от датчика положения поступает в блок автоматики, где определяется номер скважины, установленной на замер.

Характеристики ПСМ

|

|

Ха 2.954.034 |

Ха 2.954.008 |

|

Рабочее давление, МПа, не более |

4,0 |

4,0 |

|

Диаметр входных патрубков, мм |

50 |

80 (50) |

|

Диаметр общего выходного патрубка, мм |

100 |

150 |

|

Количество подключаемых трубопроводов |

8 |

8,10,14 |

|

Максимальный перепад давления между замерным и общим трубопроводами, МПа, не более |

0,12 |

0,12 |

|

Диаметр измерительного патрубка, мм |

50 |

80 |

|

Напряжение питания датчика положения, В |

24 |

24 |

|

Род тока |

постоянный |

постоянный |

|

Диапазон температуры окружающей среды, °С |

От +5 до +50 |

От +5 до +50 |

|

Относительная влажность окружающей среды при температуре +20 °С, %, не более |

80 |

80 |

|

Габаритные размеры, мм, не более: |

||

|

- диаметр |

501 |

570 |

|

- высота |

665 |

902 |

|

Масса, кг, не более |

75 |

248 |

Похожие статьи:

Бурение → Предупреждения осложнении и ремонта скважин при их строительстве и использования

РЭНГМ → Электрометрическая геология песчанных тел-литологических ловушек нефти и газа. Муромцев В.С.

РЭНГМ → Освоение скважин. Булатов А.И. и др.

РЭНГМ → Справочник по станкам качалкам

РЭНГМ → Оборудование нефтеперерабатывающих заводов (НПЗ) и его эксплуатация

rengm.ru

Интерференция скважин. Принцип (метод) суперпозиции

IV. УСТАНОВИВШИЙСЯ ПРИТОК ЖИДКОСТИ К ГРУППЕ СОВЕРШЕННЫХ СКВАЖИН

Обычно месторождение эксплуатируется десятками и сотнями скважин. Все скважины в процессе работы взаимодействуют (интерферируют) между собой, т.е. под влиянием остановки, пуска или изменения режима работы одной группы скважин изменяются дебиты и забойные давления другой группы скважин, эксплуатирующих тот же пласт.

Интерференция скважин является одной из сложных задач подземной гидрогазодинамики, представляющих несомненный интерес для теории и практики разработки нефтяных и газовых месторождений. Прежде чем перейти к исследованию задач интерференции скважин, введем некоторые необходимые понятия.

Назовем точечным стоком на плоскости точку, поглощающую жидкость. Сток можно рассматривать как гидродинамически совершенную скважину бесконечно-малого радиуса в пласте единичной толщины. На плоскости вокруг точечного стока будет радиальное движение.

Точечный источник – это точка, выделяющая жидкость (модель нагнетательной скважины).

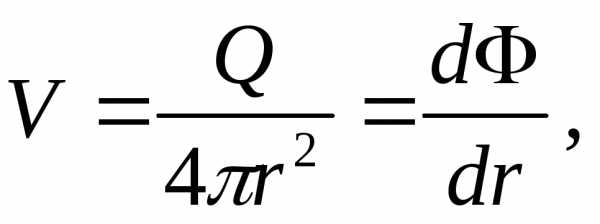

Найдем потенциал Ф точечного стока на плоскости. Поскольку точечный сток является моделью добывающей скважины и течение вокруг него плоскорадиальное, то можно воспользоваться формулой скорости фильтрации для потока этого типа (3.26)

, (4.1)

где  - дебит скважины-стока, приходящийся на единицу толщины пласта.

- дебит скважины-стока, приходящийся на единицу толщины пласта.

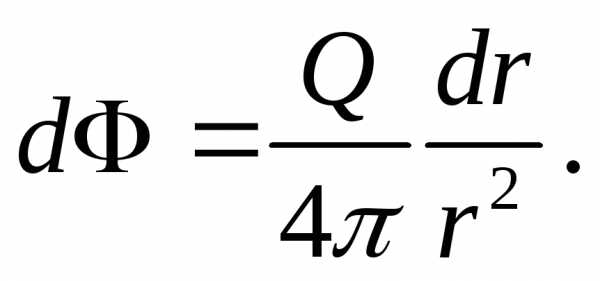

Но для плоскорадиального потока

,

откуда .

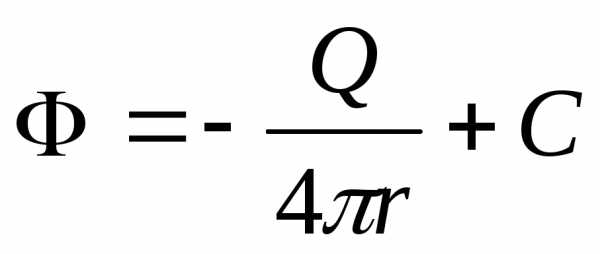

После интегрирования получим выражение потенциала Ф для точечного стока на плоскости

, (4.2)

, (4.2)

где С – постоянная интегрирования, которая легко находится по граничным условиям . При поэтому в этих точках потенциал Ф теряет смысл.

Для точечного источника формула (4.2) остается в силе, но qсчитается отрицательным (q<0).

Из формулы (4.2) следует, что линиями равного потенциала (эквипотенциалями) являются окружности r=const.

Найдем теперь выражение потенциала точечного стока в пространстве. Движение вблизи такого стока будет радиально-сферическим. Поэтому скорость фильтрации

откуда  После интегрирования получаем

После интегрирования получаем

. (4.3)

. (4.3)

Формула (4.3) – потенциал точечного стока в пространстве.

Как видно из (4.3), при а при

Модель точечного стока в пространстве будет использоваться при решении задач притока жидкости к гидродинамически несовершенным скважинам.

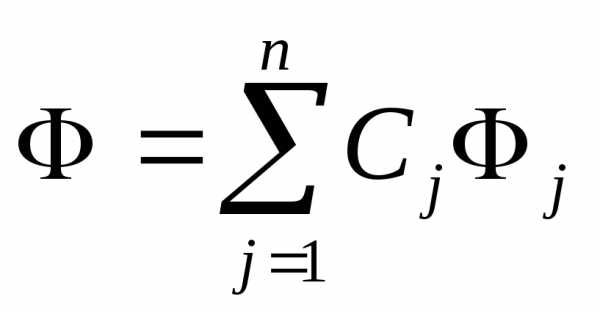

На основе свойств уравнения Лапласа, которым описывается распределение давления P(r) и потенциала Ф(r) в установившихся потоках жидкости в пласте, в подземной гидрогазодинамике разработан метод решения сложных гидродинамических задач, названный методом суперпозиции (методом наложения).

Математический смысл метода суперпозиции заключается в том, что если имеется несколько фильтрационных потоков с потенциалами Ф1(x,y,z), Ф2(x,y,z), …, Фn (x,y,z), каждый из которых удовлетворяет уравнению Лапласа, т.е.

, j=1,2,3…n,

то сумма

, где Cj-произвольная постоянная

, где Cj-произвольная постоянная

также удовлетворяет уравнению Лапласа.

Гидродинамический смысл метода суперпозиции – изменения давления или потенциала в любой точке пласта, вызванные работой каждой скважины (добывающей или нагнетающей), алгебраически суммируются в каждой точке пласта. При этом суммарная скорость фильтрации находится как сумма векторов скоростей фильтрации, вызванных работой каждой скважины в отдельности.

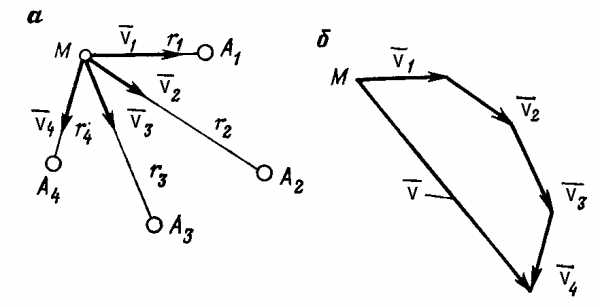

Пусть на неограниченной плоскости расположено n источников и стоков (рис.19). Потенциал каждого из них в некоторой точке М определяется по формуле (4.2):

г деr1, r2, r3, ..rn – расстояния от соответствующих стоков до точки М; С1, С2, С3,…, Сn – постоянные.

деr1, r2, r3, ..rn – расстояния от соответствующих стоков до точки М; С1, С2, С3,…, Сn – постоянные.

Рис. 19

Каждая функция Ф1, Ф2, … Фnудовлетворяет уравнению Лапласа. Поэтому сумма потенциалов

где С=С1+С2+…+Сn (4.4)

также удовлетворяет уравнению Лапласа.

Физически это означает, что фильтрационные потоки от работы каждого источника или стока накладываются друг на друга.

Вектор скорости фильтрации  в точке М будет определяться векторной суммой:

в точке М будет определяться векторной суммой:

(4.5)

где

Метод суперпозиции можно использовать не только в бесконечных пластах, но и в пластах, имеющих контур питания или непроницаемую границу той или иной формы. В этом случае для выполнения тех или иных условий на границах приходится вводить фиктивные скважины – стоки или скважины-источники за пределами пласта. Фиктивные скважины в совокупности с реальными скважинами обеспечивают необходимые условия на границах. При этом задача сводится к рассмотрению одновременной работы реальных и фиктивных скважин в неограниченном пласте. Этот метод называется методом отображения источников и стоков.

Ниже рассматриваются решения некоторых задач с применением метода суперпозиции совместно с методом отображения источников и стоков, имеющих практическое применение в теории разработки нефтяных и газовых месторождений.

Приток жидкости к группе скважин в пласте

с удаленным контуром питания

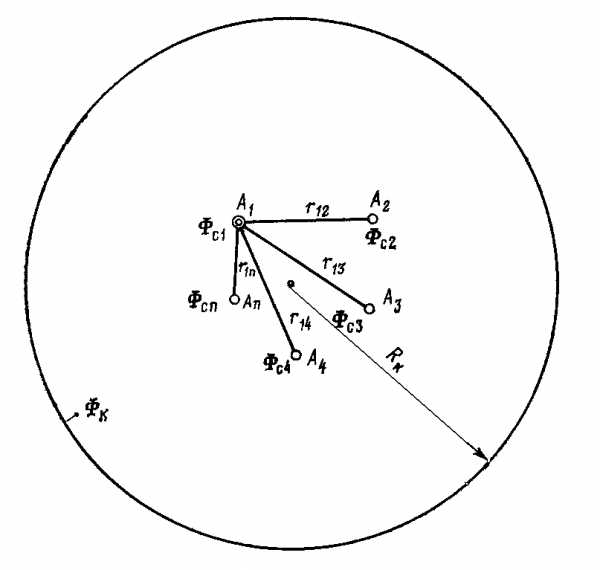

Пусть в горизонтальном пласте толщиной h расположена группа скважин А1, А2, … ,Аnрадиусами rcj, работающих с различными забойными потенциалами Фcj (j=1,2,3,…,n) (рис.20). Расстояния между центрами скважин известны (rji=rij).

Так как контур питания находится далеко от всех скважин, то можно приближенно считать, что расстояние от всех скважин до всех точек контура питания одно и тоже и равно Rк . Потенциал на контуре питания Фк задан. Требуется определить дебит каждой скважины и скорость фильтрации в любой точке пласта.

Рис. 20

Потенциал в любой точке пласта М определяется по формуле (4.4). Поместив мысленно точку М последовательно на забой каждой скважины, получим выражения для забойного потенциала на них

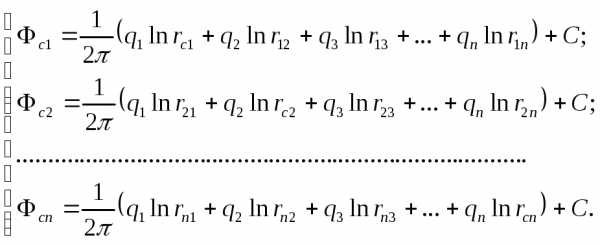

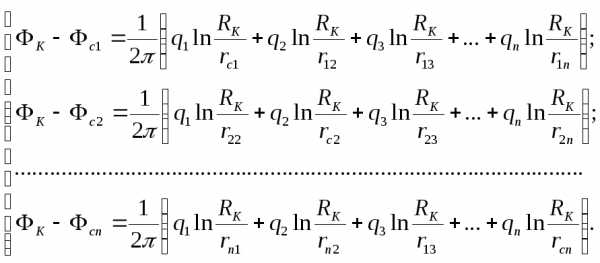

(4.5)

(4.5)

В выражениях (4.5) принято, что расстояние от точки на стенке данной скважины i до центра любой другой скважины j равно расстоянию между центрами этих скважин, так как rci<<rij (i не равно j). Система (4.5) состоит из n уравнений и содержит n+1 неизвестных (n дебитов q и одну const=C). Дополнительное уравнение получим, поместив точку М на контур питания:

. (4.6)

Вычитая почленно каждые из уравнений (4.5) из (4.6), исключим постоянную С и получим систему из n уравнений, решив которую можно определить дебиты скважин q1, q2, q3, … qn, если заданы забойные Фс1, Фс2, Фс3, …, Фсnи контурный Фк потенциалы. Имеем:

(4.7)

(4.7)

Точно также решается из системы уравнений (4.7) и обратная задача – это определение потенциалов по известным дебитам qj (j=1,2,3,…,n).

Скорость фильтрации V в любой точке пласта определяется как геометрическая сумма скоростей фильтрации, вызванных работой каждой скважины

. (4.8)

направлена по радиусу от точки М к данной скважине-стоку.

направлена по радиусу от точки М к данной скважине-стоку.

studfile.net

Струйные насосы: устройство и принцип работы.

Содержание

Первое применение струйного насоса датировано ещё XIX веком. В то время такое оборудование использовалось в лабораториях для откачивания воды и воздуха из колб. Потом струйные насосы применялись в горнодобывающей промышленности для откачивания воды из шахт.

Современные модификации струйных насосов делятся на три категории

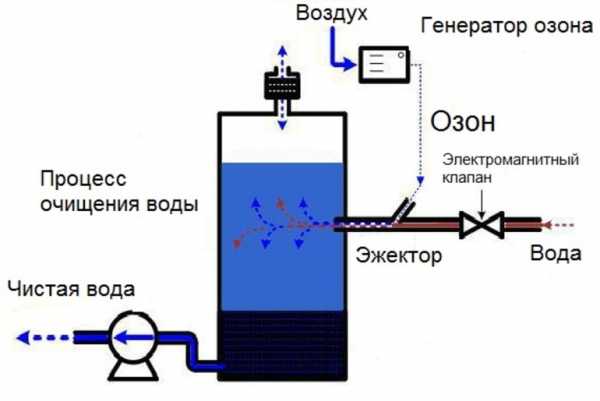

Эжектор - применяется для перекачивания жидкости. Механизм работы заключается в отсасывании жидких веществ.

Инжектор - работает по принципу нагнетания жидких веществ. Рабочее вещество – пар.

Элеватор - используется для понижения температуры теплоносителя за счет смешивания с рабочей жидкостью.

Принцип работы струйного насоса

Принцип работы струйного насоса основан на перемещении среды различного агрегатного состояния по трубопроводу с вмонтированным в него соплом. Такое сопло изготавливается суженным. Благодаря сужению скорость жидкости при движении увеличивается.

Схема работы струйного насоса выглядит следующим образом.

Поток жидкости проходит через сопло 1. Сечение сопла по длине уменьшается, поэтому постепенно увеличивается скорость потока. Кинетическая энергия потока при этом возрастает, достигая наивысшего значения на выходе его из сопла в камеру 2.

Повышение кинетической энергии обуславливает понижение давления в камере 2. Под влиянием разности атмосферного давления и давления в камере 2 жидкость поднимается от уровня 3 в камеру 2, где она захватывается струёй рабочей жидкости, вытекающей с большой скоростью из сопла 1.

Смесь рабочей и перемещаемой жидкостей поступает в расширяющийся патрубок 4 и далее по трубопроводу в бак на высоту Нг.

Объективно, струйный насос сложно отнести к нагнетательным устройствам в классическом понимании, так как он не обеспечивает избыточный напор на стороне нагнетания потока. Цилиндрический насадок как струйный насос в практике не используется, что объясняется большими потерями энергии в нем. Конструктивная схема струйного компрессора, применяемого в промышленности выглядит следующим образом

Рабочая жидкость вытекает с высокой скоростью через сопло 1 в приемную камеру 2. Струя рабочей жидкости в приемной камере соприкасается с перемещаемой жидкостью, поступающей по трубе 3. Благодаря трению и импульсному обмену на поверхности струи в приемной камере происходит захватывание и перемещение жидкости, поступающей по трубе 3 в камеру смешения 4 и далее в конический диффузор 5.

В камере смешения происходит обмен импульсами между рабочей и перемещаемой жидкостями. В диффузоре протекает процесс превращения кинетической энергии в потенциальную. Из диффузора жидкость поступает в напорный трубопровод.

В промышленности распространены два типа струйных аппаратов: водоструйные и пароструйные компрессоры. В водоструйных насосах рабочей жидкостью является вода, а в пароструйных – пар. Способ работы водоструйных насосов и пароструйных компрессоров по существу одинаков; в рабочем процессе их имеется различие вследствие разницы в свойствах рабочих жидкостей.

Основными параметрами струйного насоса являются расход рабочей жидкости Gр, расход перемещаемой насосом жидкости Gн (подача насоса), давление рабочей жидкости Рр, давление перемещаемой жидкости Рн перед насосом и давление смешанной жидкости за насосом Рс.

Коэффициент полезного действия струйных насосов низок, но простота конструкции их и отсутствие движущихся частей привели к их широкому применению.

Очень часто принципиальные схемы включения струйных насосов компонуются в последовательное соединение нескольких агрегатов. В таком случае насосы конструируются с разными диаметрами сопла, что позволяет регулировать характеристику нагнетаемого потока в рабочем диапазоне включенных последовательно агрегатов.

Устройство струйного насоса

Конструкция струйного насоса не включает в себя движущихся частей. В зависимости от назначения в его состав входит:

сопло агрегата;

камера приема;

камера смешения;

выходной диффузор;

насадки для подачи инжектируемой и рабочей жидкостей(двухфазного потока).

Разнообразные модели агрегатов данного типа в зависимости от области своего применения оборудуются разными по характеристикам суживающимися насадками – соплами. Выбор сопла в каждом конкретном случае зависит от вида перекачиваемой среды и ее гидравлических особенностей.

Преимущества и недостатки струйных насосов

Как и у каждого оборудования у струйных насосов есть свои преимущества и свои недостатки. Попробуем обобщить основные критерии по каждой из категорий.

К основным достоинствам струйных насосов относятся:

высокая надежность и возможность продолжительной эксплуатации без ремонта;

отсутствует необходимость осуществлять регулярное техническое обслуживание;

низкая чувствительность к химически агрессивным потокам;

простота конструкции и простота монтажа;

обширная область использования (в быту и промышленности).

Конечно, большинство перечисленных преимуществ данного типа насосов перед другими исходит из тог, что в них отсутствуют движущиеся составные элементы. Струйные насосы выделяются относительно небольшими габаритными размерами и массой. Они малотребовательны к расходам на эксплуатацию, что является очень весомым фактором их применения.

Основными недостатками этого типа агрегатов являются:

очень низкий коэффициент полезного действия насоса – не более 30%;

необходимость подавать большие объемы жидкости на сопло.

С помощью струйных устройств сжимают газообразные вещества, создают давление ниже атмосферного - вакуум, перекачивают жидкие среды, транспортируют твердые сыпучие вещества, смешивают различного рода газы и жидкости.

Видеоматериалы

Достаточно широкого применения струйные насосные устройства нашли в пожарной технике, в качестве смесителей, для получения пены для тушения пожаров.

В энергетических паротурбинных установках струйные аппараты являются неотъемлемой частью конструкции для удаления пара из уплотнений вала турбоагрегата.

В химической индустрии данные насосы служат для перекачки кислотных и щелочных растворов.

В бытовом обиходе струйный насос часто используется в водяных скважинах, а также для перекачивания канализационных стоков с песком и илом.

www.nektonnasos.ru

8.6 Определение мест притока воды в скважину, зон поглощения и затрубного движения жидкости

При нарушении герметичности обсадных колонн в скважину может поступать вода, осложняющая ее дальнейшее бурение или эксплуатацию. Если место притока и очаг обводнения не совпадают по глубине, то вода из-за некачественного цементирования передвигается по затрубному пространству и затем через нарушение в обсадной колонне или перфорационные отверстия попадает в скважину.

В процессе бурения скважин возможны также поглощения промывочной жидкости, вызывающие полную или частичную потерю ее циркуляции. Оперативное определение зон поглощения промывочной жидкости и принятие мер по восстановлению полной циркуляции - одно из важных условий успешного бурения скважин. Решение перечисленных задач осуществляется различными методами: резистивиметрией, термометрией, путем закачки радиоактивных изотопов.

8.7 Определение мест притока вод в скважину

Местоположение притоков вод в скважину может быть установлено методом сопротивлений, термическим методом и методом изотопов.

В методе сопротивлений сравнивают удельные сопротивления воды притока и жидкости, заполняющей ствол скважины. Успешное применение метода возможно только в том случае, если эти удельные сопротивления различны.

Для определения удельного сопротивления жидкости в скважине служит прибор, называемый скважинным резистивиметром. Резистивиметр представляет собой обычную трехэлектродную установку (зонд), защищенную кожухом от влияния окружающей среды. Резистивиметр показывает удельное сопротивление жидкости, заполняющей его внутреннюю полость.

Перед производством измерений скважину тщательно промывают и производят первый, контрольный замер. Затем, понижая уровень жидкости в скважине, вызывают приток вод.

В термическом методе определение местоположения притока основано на разности температур вод, поступающих из пласта, и жидкости, заполняющей скважину. Измерение в этом случае производят с помощью электрического термометра по аналогичной, описанной выше, методике.

При применении изотопов в скважину под давлением закачивают активированную воду или буровой раствор. После закачки и тщательной промывки скважины производят регистрацию кривой гамма-излучения. Сравнивая полученную кривую с кривой гамма-излучения, зарегистрированной до обработки скважины активированной жидкостью, по увеличению интенсивности излучения определяют место притока вод.

8.8 Определение затрубной циркуляции вод

Определение зон затрубной циркуляции вод производят термическим и радиоактивным методами.

Термический метод основан на интенсивном теплообмене между водами, циркулирующими в затрубном пространстве, и буровым раствором.