Флот для цементирования скважин

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №1 |

КОЛИЧЕСТВО |

| Установка насосная передвижная АЦС2-700Х40 ТАТРА В504МХ89 | 1 |

| Установка насосная передвижная УСКН | 1 |

| Тягач Mersedes Benz Actros В 071 СЕ 89 | 1 |

| Тягач Mersedes Benz Actros В 069 СЕ 89 | 1 |

| Тягач КАМАЗ В 617 МХ 89 | 1 |

| Тягач КАМАЗ М 903 ЕХ 89 | 1 |

| Грузопассажирский автомобиль с КМУ (СКЦ) | 1 |

| Грузопассажирский автомобиль с КМУ (СКЦ) М 307 ЕХ 89 | 1 |

| Грузовой автомобиль бортовой с мех.рукой В 072 СЕ 89 | 1 |

| ЦТ-40М (халловский) ВА 5226 89 | 1 |

| ЦТ-40М без номера | 1 |

| Мобильный комплекс МК-1 ЕТ 7930 89 | 1 |

| Цементовоз ЦТ-25 без номера | 1 |

| Цементовоз ЦТ-25 без номера | 1 |

| Цементовоз ЦТ-25 ВА5228 89 | 1 |

| Цементовоз ЦТ-35 (турок) | 1 |

| Цементовоз ЦТ-35 (турок) | 1 |

| Цементовоз ЦТ-35 (турок) | 1 |

| Бункер приёмный 5м³ (с системой вакуума пыли) | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента 30м³ | 1 |

| Емкость для хранения цемента 30м³ | 1 |

| Емкость трансферная 15м³ | 1 |

| Емкость весовая, трансферная 15м³ | 1 |

| Фильтр рукавный -30 | 1 |

| Компрессорная контейнерного типв | 1 |

| Камнеуловитель | 2 |

| ГЦУ (нефтемаш) 426 | 1 |

| ГЦУ (Halliburton) 324 | 1 |

| ГЦУ (Halliburton) 245 | 1 |

| ГЦУ (Halliburton) 178 | 1 |

| ГЦУ 426 | 0 |

| ГЦУ 324 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 0 |

| Вилочный погрузчик JCB 89 НМ 7066 | 1 |

| Установка смесит.- мех. УС6-30 К 873 ВТ 89 | 1 |

| Полуприцеп ВА 6666 89 | 1 |

| Лаборатория | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №2 |

КОЛИЧЕСТВО |

| Установка насосная передвижная УНБС2-600Х70 IVECO Р 319 КТ 89 | 1 |

| Емкость для хранения цемента 30м³ (белорусьнефть) | 1 |

| Емкость для хранения цемента 30м³ (белорусьнефть) | 1 |

| Емкость для хранения цемента 30м³ (белорусьнефть) | 1 |

| Бункер приёмный 5м³ | 1 |

| Компрессор (контейнер 20ft) | 1 |

| Фильтр рукавный -30 | 1 |

| Емкость трансферная 15м³ | 1 |

| Емкость весовая 15м³ | 1 |

| Камнеуловитель | 2 |

| ГЦУ 426 | 1 |

| ГЦУ 324 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 1 |

| ЦА320 Е 003 ВО 89 | 1 |

| Контейнер 20ft | 6 |

| Лаборатория | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №3 |

КОЛИЧЕСТВО |

| АЦС 300Х40 (Камаз) В 516МХ 89 | 1 |

| УНО 500Х100 (тысячник) | 1 |

| Агрегат цементировочный АНЦ-320 Е001ВО89 | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Фильтр рукавный | 1 |

| Емкость весовая 10м³ | 1 |

| Емкость весовая 10м³ | 1 |

| Воронка | 1 |

| Воронка | 1 |

| Камнеуловитель | 1 |

| Компрессорная | 1 |

| ГЦУ 426 | 1 |

| ГЦУ 324 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 1 |

| ГЦУ 168 | 1 |

| ГЦУ 127 | 1 |

| Контейнер | 2 |

| Лаборатория | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №4 |

КОЛИЧЕСТВО |

| УТС2 700 (Канадец на базе прицепа) ВА 6699 89 | 1 |

| Агрегат цементировочный АНЦ-320 Е 222 ВО 89 | 1 |

| УН105 (700ка) | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Бэст Баррэльс 30м³ | 1 |

| Емкость для хранения цемента Сибнефтемаш 30м³ | 1 |

| Емкость для хранения цемента Сибнефтемаш 30м³ | 1 |

| Емкость для хранения цемента Сибнефтемаш 30м³ | 1 |

| Бункер приёмный 5м³ | 1 |

| Емкость трансферная 15м³ | 1 |

| Емкость весовая, трансферная 15м³ | 1 |

| Фильтр рукавный -30 | 1 |

| Компрессорная | 1 |

| Камнеуловитель | 1 |

| ГЦУ 426 | 1 |

| ГЦУ 340 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №5 |

КОЛИЧЕСТВО |

| УТС2-700х70 (Китаец) ВА 6666 89 | 1 |

| Цементовоз ЦТ-40М (халловский) прицеп 99681 ВА 5227 89 | 1 |

| Лаборатория | 1 |

| Емкость весовая | 1 |

| Емкость для хранения цемента 1500Сu FT -1 | 1 |

| Емкость для хранения цемента 1500Сu FT -2 | 1 |

| Емкость для хранения цемента 1500Сu FT -3 | 1 |

| Компрессор в контейнере | 1 |

| Контейнер пультовая | 1 |

| Контейнер 20фут | 1 |

| Емкость смешивания | 1 |

| Емкость хранения (гарбичная) | 1 |

| Камнеуловитель | 1 |

| Затарочная воронка | 1 |

| Площадка к затарочной воронке | 1 |

| ППУ Урал СК Арктика | 1 |

| Цементировочный агрегат ЦА-320 А340ХО 89 | 1 |

| ГЦУ 426 | 1 |

| ГЦУ 324 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 1 |

| ГЦУ 127 | 1 |

| комплект ЛВД | 1 |

| комплект шлангов | 1 |

| Лаборатория | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №6 |

КОЛИЧЕСТВО |

| Kenworth C 550 B СРТY-4 В068СЕ 89 | 1 |

| СЦМ- 20 (балкер) 20м³ ВА6700 89 | 1 |

| Цементовоз ЦТ-40М ЕТ 7929 89 | 1 |

| Цементовоз ЦТ-40М ЕТ 8001 89 | 1 |

| Cедельный Тягач КАМАЗ А 538 ХО 89 | 1 |

| Емкость трансферная 15м³ | 1 |

| Емкость весовая, трансферная 15м³ | 1 |

| Бункер приёмный 5м³ | 1 |

| Камнеуловитель | 1 |

| Лаборатория | 1 |

| ГЦУ 426 | 1 |

| ГЦУ 324 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 1 |

| ГЦУ 127 | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №7 |

КОЛИЧЕСТВО |

| 75 ТС 4 ELITE ВА 5229 89 | 1 |

| Цементовоз ЦТ-30 | 1 |

| МК- 2 30м³ ЕТ 7930 89 | 1 |

| ГЦУ 127 | 1 |

| СКЦ Урал 4320 АЕ 861 ВК 89 | 1 |

|

ЦЕМЕНТИРОВОЧНЫЙ ФЛОТ №8 |

КОЛИЧЕСТВО |

| СКЦ Урал 4320 А 180 СО 89 | 1 |

| Установка смесит.- мех. УС6-30 Краз-65053 В 722 КМ 89 | 1 |

| Установка смесит.- мех. УС6-30 Краз-65053 А 003 СР 89 | 1 |

| Установка смесит.- мех. УС6-30 Краз-65053 А 766 УО 89 | 1 |

| Установка смесит.- мех. УС6-30 Урал-4320 Р 551 ВС 89 | 1 |

| Установка смесит.- мех. УС6-30 Урал-4320 Р 552 ВС 90 | 1 |

| УСО-20 Краз 65053 М 287 ВХ 89 | 1 |

| БМ-70 с мех. руклой Урал 43206 | 1 |

| Специальная 1УСО-20 В 951 СЕ 89 | 1 |

| Агрегат цементировочный АЦ-320 У 285 ВТ 89 | 1 |

| Агрегат цементировочный АНЦ-320 Н 809 ВМ 89 | 1 |

| Агрегат цементировочный УНБ 160х320 М 219 ВХ 89 | 1 |

| ЦА 320 Краз 65101 Р 834 ВЕ 89 | 1 |

| Гидроворонка | 2 |

| Затарочная воронка | 1 |

| ГЦУ 426 | 1 |

| ГЦУ 324 | 1 |

| ГЦУ 245 | 1 |

| ГЦУ 178 | 1 |

|

ПРОЧАЯ СПЕЦТЕХНИКА |

КОЛИЧЕСТВО |

| ГЦУ 340 | 1 |

| ГЦУ 168 | 1 |

| ГЦУ 168 | 1 |

| ГЦУ 89 | 1 |

| УС6-30 К 870 ВТ 89 | 1 |

| УС6 -30 Урал 4320 | 1 |

| УС6 -30 № 000744 сани | 1 |

| БМ-70 Урал 4320 Н 146 ВМ 89 | 1 |

| УС6 -30 №000745 сани | 1 |

| УС6-30 Краз 65053 Р 823 ВЕ 89 | 1 |

ingeos.ru

«ИСК Петроинжиниринг» поставит цементировочный флот в Сибирь

07.02.2019

Главная Новости «ИСК Петроинжиниринг» поставит цементировочный флот в Сибирь«ИСК Петроинжиниринг» поставит 6 производителям новое оборудование для комплектации 17-го цементировочного флота. По словам генерального директора компании Александра Герасименко, агрегат будет использоваться в Западной Сибири при цементировании нефтяных и газовых скважин.

Фото: http://iscpetro.ru

Фото: http://iscpetro.ru По договору, «ИСК Петроинжиниринг» поставит двухнасосный цементировочный агрегат PCТLR-621A на базе трёхосного полуприцепа производства SERVA SJS, четыре цементовоза и четыре седельных тягача КАМАЗ 6х6 повышенной проходимости.

Также будут отправлены вспомогательная грузовая единица ПАРМ производства TRUCK PLANET, склад цемента стационарный ЗЦС-207 АО «Сибнефтемаш», установка с трёхплунжерным насосом на шасси КАМАЗ, комплект цементировочных головок производства АО НПП «РосНефтеГазИнструмент» и комплект линий высокого давления.

Двухнасосный цементировочный агрегат PCТLR-621A с автоматической системой смешивания и контроля ACMI IV.2 спроектирован для выполнения любых видов работ по цементированию скважин в суровых климатических условиях.

Он способен работать при температурах от -40º до +40ºС. Силовая установка состоит из трёх дизельных двигателей: один приводит в действие гидравлическую систему агрегата, а два других отвечают за работу триплексных насосов высокого давления.

Два трёхплунжерных насоса в составе агрегата обеспечивают максимальную поризводительность закачки свыше 4 кубометров в минуту, максимальное давление – 73 Мпа.

Установка также оснащена двумя взаимозаменяемыми водоподающими центробежными насосами и двумя цементными центробежными насосами, выполняющими функции рециркуляции и подпора.

Система смешивания автоматически контролирует и решулирует количество цемента и жидкости затворения, а также уровень раствора и смесительной ёмкости.

Она оснащена высокоточным цифровым оборудованием контроля цементирования, в том числе нерадиоактивными массовыми расходомерами MicroMotion и Promass в системе затворения подачи. Встроенная система контроля записывает все параметры проводимых работ, при этом каждый датчик дублируется запасным.

PCTLR-621A оснащён подъёмным каркасно-тентовым укрытием, независимой системой предпускового обогрева двигателей и гидравлической системы, а также воздушной системой обогрева гидроблоков плунжерных насосов и внутритентового пространства.

Тент из морозоустойчивого материала и система обогрева помогают избежать остановок в работе, которые могут возникать из-за перемерзания труб, кранов, поворотных затворов и других деталей и систем.

«Исполнение цементировочного агрегата на базе полуприцепа позволит нам обеспечить полное соответствие транспортных габаритов и нагрузки на ось требованиям законодательства и нормативно-правовых актов без дополнительных затрат.

Благодаря использованию полуприцепа мы имеем возможность заменить тягач в случае его выхода из строя и предотвратить простой буровой.

Кроме того, большой запас допустимой нагрузки позволил нам произвести максимальное дублирование систем агрегата, что в свою очередь повышает его надёжность», — рассказал гендиректор «ИСК Петроинжиниринг».

Компания планирует поставить новый цементировочный флот в апреле 2019 года.

dprom.online

Цементирование скважин — ИСК ПетроИнжиниринг

Одним из активно развиваемых направлений деятельности ООО «ИСК «ПетроИнжиниринг» является сервис в области цементирования скважин.

В рамках данного сервиса компания осуществляет следующие виды работ:

- Цементирование всех видов обсадных колонн и хвостовиков скважин

- Инженерно-технологическое сопровождение при цементировании эксплуатационных колонн и хвостовиков

- Установка цементных мостов

- Закачка изолирующих смесей при проведении РИР в скважинах

- Наращивание цементного камня за обсадными колоннами

- Технологические закачки коррозионных и некоррозионных технологических жидкостей

ООО «ИСК «ПетроИнжиниринг» располагает современными цементировочными флотами для работ «по вызову», а также флотами для СКО и цементирования скважин в условиях автономии.

Химические добавки

Мы используем химические добавки от ведущих мировых производителей:

- Drilling Specialties Company (США)

- Rhodia (Франция)

- Nalco (США)

Применяемые добавки

- Понизитель водоотдачи

- Пластификатор

- Утяжелитель

- Латексный контролер миграции газа

- Наполнитель – Контроль свободной воды

- Расширитель

- Замедлитель для растворов с наполнителем

- Контролер циркуляции

- Пеногаситель

Лабораторное оборудование

Программное обеспечение

Все программы работ и расчеты по цементированию осуществляются высококвалифицированным инженерным составом с применением комплексного программного продукта «ПетроИнжиниринг-Цементаж (СКО)».

iscpetro.ru

Организация процесса цементирования скважин

⇐ ПредыдущаяСтр 13 из 20Следующая ⇒

Для безаварийного проведения процесса цементирования скважин следует уделять весьма серьезное внимание организации этого процесса.

Управление буровых работ подает заявку на проведение процесса цементирования скважины заранее в тампонажную контору или в тампонажный цех. В зависимости от условий и характера работ цементировочные агрегаты прибывают на буровую за несколько часов. Если цемент загружается в цементно-смесительные машины на буровой, то они прибывают с таким расчетом, чтобы загрузка закончилась к окончанию обвязки машин с устьем скважины. Если же цементно-смесительные машины загружаются на складе, то они прибывают на буровую вместе с цементировочными агрегатами.

У скважины цементировочные агрегаты и цементно-смесительные машины расставляют и обвязывают с устьем скважины в соответствии с ранее разработанной схемой.

Цементировочные агрегаты устанавливают мерными емкостями к буровой на возможно более близком расстоянии от устья. Агрегаты должны быть поставлены горизонтально и на расстоянии примерно 1 м друг от друга для свободного прохода между ними. Между двумя агрегатами устанавливается одна цементно-смесительная машина. От нее подается изготовляемый цементный раствор в приемный мерник, из которого цементный раствор откачивается цементировочными агрегатами в скважину.

После установки цементировочных агрегатов и цементно-смесительных машин прокладывают трубы приемной линии, после чего агрегаты начинают прием воды для затворения цемента или тампонажной смеси. Затем прокладывают трубы нагнетательной линии. Приемная линия агрегатов для затворения цемента должна предусматривать прием жидкости для продавки цементного раствора.

Обвязка с цементировочной головкой, установленной на устье скважины, осуществляется с помощью гибкого металлического шланга. При большом количестве цементировочных агрегатов в одну линию может быть включено несколько машин.

Рис.9. Типовая схема размещения и обвязки цементировочной техники

1, 3 – цементировочные агрегаты ЦА-320; 3ЦА-320М соответственно; 2 – цементно-смесительная машина 2СМН-20; 4 – станция контроля цементирования; 5 – блок

манифольда 1БМ-700; 6 – цементировочная головка

В различных нефтегазовых районах страны составлены рациональные схемы для расстановки цементировочных агрегатов и цементно-смесительных машин, что позволяет в значительной мере сократить время и средства на проведение операции, а также облегчить труд операторов. На рис.9 приведена типовая схема расстановки машин. Принципиальное различие в схемах обвязки заключается в количестве применяемых ЦА (рис.10) и СМН. Приведенная схема в основном удовлетворяет требованиям производства в случае использования цементов, цементно- и шлако-песчаных смесей. При использовании облегченных тампонажных растворов количество агрегатов резко возрастает вследствие необходимости набора больших количеств воды, особенно в тех районах, где потребности в ней в течение короткого времени не могут быть удовлетворены.

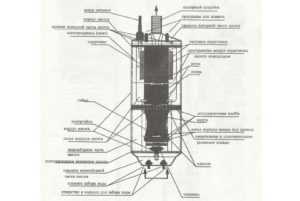

Рис.10. Цементировочный агрегат ЦА-320М

1 – кабина; 2 – коробка отбора мощности; 3 – насос 1В; 4 – двигатель ГАЗ-51А; 5 –

двухпоршневой насос; 6 – обвязка агрегата; 7 – защитный кожух насоса; 8 – мерный бак;

9 – донные клапаны; 10 – гибкий металлический шланг; 11 – платформа агрегата; 12 –

цементомешалка; 13 – карданный вал; 14 – шарнирные колена; 15 – фара и электро-

оборудование; 16 – выхлопная труба

После сборки труб спрессовывают нагнетательные линии на давление, в 1,5 раза превышающее рабочее. Работы проводятся под руководством инженера по заливкам.

При цементировании скважин большим количеством агрегатов прибегают к помощи устьевого оборудования (тележки АУ-5). Применение АУ-5 снижает ударные нагрузки при прокачивании растворов в трубах, обеспечивает удобство всей обвязки линий, уменьшает количество используемых труб, соединяемых непосредственно у цементировочной головки.

Затем руководитель работ проводит инструктаж с операторами, распределяет объемы растворов, необходимые для закачки в скважину, указывает очередность ввода машин в работу, режим работы, рабочее давление, выделяет агрегаты для завершения процесса цементирования скважины и т.д.

После проведения подготовительных работ и установления готовности машин к работе одним агрегатом восстанавливают циркуляцию в скважине и приступают к затворению цементного раствора в скважину. Для этого предварительно заполняют гидравлическую часть насоса и приемный коллектор водой. Для приготовления цементного раствора машинист цементно-смесительной машины открывает ствол приемной воронки и по достижении заданного давления в компенсатор дает команду о включении дозировочных шнеков. Цементно-смесительные машины приступают к откачиванию приготовляемого цементного раствора в скважину.

Процесс закачивания цементного раствора без станции контроля процесса цементирования сопровождается замером плотности раствора вручную. Рецептура и свойства закачиваемого в скважину тампонажного раствора должны соответствовать рецептуре и свойствам раствора, рекомендованного в лаборатории.

После приготовления и закачки цементного раствора все нагнетательные линии и насосы цементировочных агрегатов промывают от остатков цементного раствора. Вывинтив штопоры цементировочной головки, проталкивают разделительную пробку и начинают продавливать цементный раствор. При резком повышении давления процесс закачки останавливается. После устранения причины или ее установления процесс продолжается только по команде руководителя работ. Машинисты отсчитывают объем закачиваемой продавочной жидкости. Когда разделительная пробка садится на стоп-кольцо, давление повышается. Этот момент считается моментом окончания процесса цементирования скважины. Посадкой разделительной пробки на стоп-кольцо управляют одним-двумя цементировочными агрегатами на первой скорости.

После продавки глинистого раствора, обычно используемого в качестве продавочной жидкости, проверяют герметичность обратного клапана обсадной колонны. Затем разбуривают трубы приемных и нагнетательных линий. Оставшийся глинистый раствор откачивают в приемные чаны буровой, промывают мерники от остатков цементного и глинистого раствора, инструмент и оборудование укладывают на платформы, машины приводят в транспортное состояние.

infopedia.su

Каталог поставщиков - Работы по цементированию, включая услуги по цементированию скважин

Toggle navigation energybase.ru- Зарегистрироваться

- Войти

- Связаться по WhatsApp

- Поставщики

- Вебинары / Конференции

- Каталог оборудования

- Каталог поставщиков

- Разделы каталога

- Список поставщиков

- Связаться по WhatsApp

- Нефть и газ

- Вертикально-интегрированные нефтегазовые компании

- Добыча и разведка

- Переработка

- Транспортировка

- Нефтепродукты

- Нефтехимия

- Электроэнергетика

- Генерация

- Распределение

- Сбыт

- Гарантирующие поставщики

- Генерация промышленных предприятий

- Карты

- Объекты

- Электростанции

- Тепловые электростанции

- Атомные электростанции

- Гидроэлектростанции

- Гидроаккумулирующие электростанции

- Газотурбинные электростанции

- Теплоэлектроцентрали

- Малые гидроэлектростанции

- Дизельные электростанции

- Геотермальные электростанции

- Котельные

- Газопоршневые электростанции

- Электростанции

energybase.ru

|

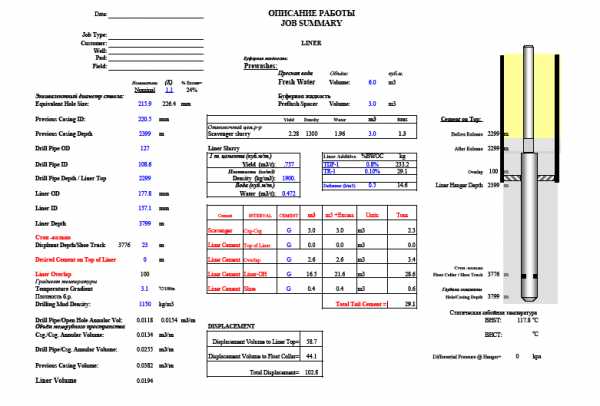

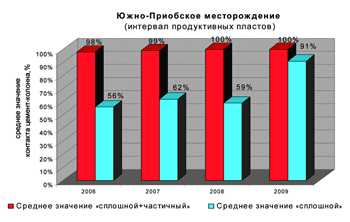

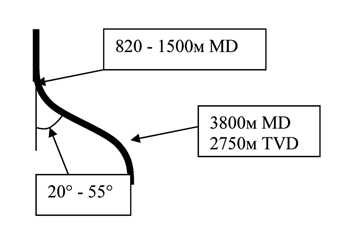

Sophistication of cementing quality of casing columns at South-Priobskoe field R. FETSENETS, Gazpromneft-Khantos Co. Ltd., S. LYAKH, A. KUZNETSOV, E. NAYKOV, Halliburton Int Inc. ООО «Газпромнефть-Хантос» уделяет большое внимание качеству строительства скважин на Южно-Приобском месторождении (Западная Сибирь), разработкой которого занимается с 2002 г. Одним из главнейших показателей качества строительства скважин является цементирование эксплуатационных колонн – как завершающий и наиболее ответственный этап, успешность которого определяет длительную, безаварийную и эффективную эксплуатацию. В то время, как некачественное цементирование может значительно снизить экономическую ценность скважины, требуя остановки добычи для производства дорогостоящих работ по исправительному цементированию. On using Halliburton Int Inc. technologies {in Gazpromneft-Khantos Co) increasing quality of wells construction at South-Priobskoe field (Western Siberia) Показательным примером в совершенствовании качества крепления скважин является деятельность компании Halliburton Int. Inc., работающей на Южно-Приобском месторождении с 2005 г. Более 650 эксплуатационных колонн было зацементировано в период 2005 – 2009 гг. с постоянным поиском наиболее эффективных методов повышения качества крепления. Такой большой практический опыт позволил достичь к 2009 г. высокого качества цементирования эксплуатационных колонн, превышая отметку в 90% сплошного сцепления «цемент-колонна» в интервале продуктивных пластов (рис. 1, 2). Рис. 1. Динамика качества цементирования за период 2005 – 2009 гг. (весь интервал цементирования)  Рис. 2. Динамика качества цементирования за период 2006 – 2009 гг. (интервал продуктивных пластов) Значительное повышение качества крепления обсадных колонн на сегодняшний день достигается за счет применения ряда организационных, технических и технологических мер, таких, как: центрирование обсадной колонны, применение новой оснастки, совершенствование дизайна цементных растворов и буферов с применением различных химических добавок, оптимизация технологических режимов при цементировании, подбор сопоставимых буровых растворов.Цементирование скважин является сложной инженерной задачей, требующей пристального внимания на всех этапах строительства скважины. Выбор типа бурового раствора, дизайна и способов закачки цементных растворов во многом обусловлены особенностями геологического строения месторождения. На Южно-Приобском месторождении строят скважины по S-образному профилю с зенитным углом до 55°. Конструкция скважины представляет собой: направление 120 – 300 м, кондуктор глубиной 820 – 1500 м и эксплуатационная колонна глубиной 2800 – 3800 м (рис. 3).  Рис. 3. Профиль скважины Качественная изоляция пластов во многом зависит от правильного подбора мер, учитывающих технические и горно-геологические условия разреза скважины. Ниже приведены некоторые наиболее важные факторы:

Изменение диаметра эксплуатационных колонн с 178 мм на 168 мм увеличило зазор между колонной и стенками скважины и снизило гидравлические сопротивления в процессе цементирования. Это позволило значительно повысить производительность насосов во время продавки с 1,6 м3/ч до 2,1 м3/ч с целью оптимизации режима течения жидкостей в затрубном пространстве и наилучшего замещения бурового раствора (рис. 4).  Рис. 4. График работы в режиме реального времени на скважине №20535 куст 61 168 мм Постоянная работа по совершенствованию буферных и промывочных жидкостей позволила подобрать оптимальный состав, обеспечивающий удаление фильтрационной (глинистой) корки с поверхности стенок скважины и обсадных труб, за счет чего улучшается адгезия цементного камня со стенками скважины и обсадной трубой. В качестве разделительного буфера применяется техническая вода. Объем буфера со временем увеличили с 4,7 м3 до 10 м3 для обеспечения максимального разделения бурового раствора от цементного. Промывочный буфер представляет раствор соли фосфата натрия плотностью 1,03 г/см3 с добавлением ПАВ, концентрация которых тщательно подбирается с учетом скважинных условий. Утяжеленный буфер «Scavenger» с высокой абразивной способностью объемом 3,2 м3 и плотностью 1,3 г/см3 составляет третий барьер и несет функцию окончательного вытеснения и замещения бурового раствора. Таким образом, трехкомпонентная буферная система достигает в затрубе длины 700 – 800 м, что увеличивает время контакта буфера с колонной и стенками скважины и обеспечивает практически полное замещение бурового раствора (без вероятности выброса при таком значительном снижении гидродинамического давления на пласты). Также проведено несколько успешных работ с применением реактивного буфера Super Flush, который, проникая в мельчайшие трещины открытого ствола, остается в них, а при взаимодействии с цементным раствором происходит быстрое схватывание последнего; таким образом образуется защитная цементная корка, которая предотвращает преждевременную водоотдачу цементного раствора даже при повреждении фильтрационной корки.Одним из значительных факторов, влияющих на качество цементирования, является оптимально подобранные состав и плотность цементных растворов. Для использования в гельцементном растворе был выбран цемент марки ПЦТ-1-50. Плотность 1,5 г/см3 позволила осуществлять процесс без потери циркуляции. Для изоляции зон нефтяных пластов был применен цемент класса «G» с плотностью 1,95 г/см3 для развития как ранней, так и финальной прочности на сжатие. Применение современных понизителей водоотдачи в гельцементном и цементном растворах с оптимально подобранным процентом расширяющей добавки в растворе значительно улучшили качество контакта цемента с колонной, о чем свидетельствуют данные геофизических исследований. Также была проведена опытно-промышленная работа с применением эластомеров WellLife в цементном растворе – система «резиноцемент». Данная система повысила пластические свойства цементного камня и его способность сопротивляться циклическим и стрессовым нагрузкам (перфорация, опрессовки, гидроразрыв, добыча). Под эту технологию подбираются многопластовые скважины-кандидаты, где ожидается проведение двух и более гидроразрывов пластов. Применение технической воды плотностью 1,0 – 1,01 г/см3 в качестве продавочной жидкости вместо бурового раствора с плотностью 1,16 – 1,18 г/см3, увеличило перепад давления между трубным и затрубным пространством по окончанию цементирования, и это, в свою очередь, привело к росту «прижимающей» силы цемента к обсадной колонне, уменьшая риск образования микрозазоров, а значит, и к улучшению сцепления между цементом и колонной. Рис. 5. Верхняя продавочная (а) и нижняя разделительная пробки (б) типа «HWE» Применение продавочных пробок типа «HWE» (High Wiping Efficiency) (рис. 5а) из высокопрочного пластика и резины с улучшенными свойствами обеспечило полную очистку внутреннего пространства обсадной колонны до обратного клапана. Применение разделительных резино-пластиковых пробок с мембраной (рис. 5б) позволило:

Особо следует отметить работу ООО «Газпромнефть-Хантос» по совершенствованию систем буровых растворов на Южно-Приобском месторождении. Применение высокоингибированных пресных систем буровых растворов с сильным капсулирующим эффектом, повышающим стабильность активных глин и устойчивость ствола скважины при бурении, в сочетании с применением метода «упреждающей кольматации» в интервалах высокопроницаемых пород создало благоприятные условия для успешного крепления скважин. Научно-технический прогресс не стоит на месте, и сложно было бы говорить о качественном цементировании без применения нового модернизированного лабораторного оборудования и техники. В 2009 г. был внедрен и освоен новый автоматизированный цементировочный агрегат CPT Y4 с бортовым компьютером FLECS и улучшенной смесительной системой RCMIIIR (рис. 6). Наличие дозирующего клапана в системе RCMIIIR позволяет подавать воду под напором в смесительную емкость, тем самым увеличивая качество замешивания и добиваясь идеального соблюдения плотности закачиваемых растворов. Бортовой компьютер последнего поколения FLECS пришел на замену ранее используемого UNIPRO. Выполнение работы проходит с контролем основных параметров автоматически и в режиме реального времени: давления в нагнетательной линии, плотности, расхода закачиваемых жидкостей, объемов жидкости по циклам закачки и ее суммарного объема (рис. 4). Рис. 6. Автоматизированный цементировочный агрегат CPT Y4 Таким образом, за период 2005 – 2009 гг. компанией Halliburton Int. Inc. было выполнено более 650 работ по цементированию эксплуатационных колонн на Южно-Приобском месторождении. За параметр качества был выбран показатель сцепления цемента с колонн |

burneft.ru