Гидрогелевая забойка скважин

Большая Энциклопедия Нефти и Газа, статья, страница 1

Гидрозабойка

Cтраница 1

Гидрозабойка повышает коэффициент полезного использования энергии взрыва и защищает скважину от его действия. [2]

При взрывных работах для борьбы с пылью применяются гидрозабойка шпуров, орошение, туманообразование в сочетании с проветриванием. С целью подавления газопылевого облака после взрыва производят его орошение. При погрузочно-разгрузочных и транспортных операциях используют орошение с увлажнением всех источников нылеобразования. В зоне вечной мерзлоты в условиях Сибири, Севера используется сухое пылеулавливание при бурении шпуров и скважин большого диаметра, при транспортировке полезных ископаемых и работе некоторых машин; отсасываемый воздух должен очищаться в мокрых пылеуловителях. В борьбе с запыленностью и токсическими веществами важное значение имеет вентиляция: естественное проветривание, подача свежего воздуха, перемещение воздуха с помощью вытяжных вентиляторов. Для уменьшения влажности, борьбы с промоканием одежды рабочих применяется осушение шахт, отвод шахтных вод, которые с помощью водоотливов направляются к стволу шахты и откачиваются на поверхность. [3]

В газовых шахтах, кроме того, необходим запас ампул для гидрозабойки и мешков для водораспылительных завес. [4]

Этот способ позволяет снизить запыленность воздуха в забоях в 3 - 10 раз и при этом быстро нейтрализовать окислы азота. Внешняя гидрозабойка производится с помощью наполненных водой или пылесмачивающими растворами мешков емкостью 25 - 30 л, которые подвешиваются к кровле или раскладываются перед забоем. При их взрыве зарядом, расположенным внутри мешка, происходит диспергирование воды. Орошение и туманообразование производится непосредственно перед взрывом с помощью туманообразователей. Во время взрыва, вследствие повышения температуры воздуха, происходит конденсация тумана на частицах пыли и ее осаждение, при этом также нейтрализуются образовавшиеся при взрыве газы. С целью подавления газопылевого облака после взрыва производят его орошение. При погрузочно-разгрузочных и транспортных операциях в рудниках простым и эффективным средством борьбы с пылью является орошение с увлажнением всех источников пылеобразования с помощью стационарных и переносных оросителей различных конструкций. Устойчивое снижение пыли в действующих забоях достигается сочетанием орошения с оптимальным проветриванием выработок. [5]

Количество простреливаний перед основным взрывом зависит от физико-механических свойств пород и величины образуемой полости. В качестве забойки используется вода ( гидрозабойка), которая является наиболее экономичным и эффективным забоечным материалом. [6]

Количество простреливаний перед основным взрывом зависит от физико-механических свойств пород и величины образуемой полости. В качестве забойки используют воду ( гидрозабойка), которая является наиболее экономичным и эффективным забоечным материалом. [7]

Весьма часто на одном оборудовании или при одном процессе используют несколько способов нейтрализации. Например, при взрывании взрывчатых веществ высокая температура пламени взрыва ( могущая вызвать воспламенение и взрыв метана в выработке) понижается специальными химическими добавками, а применяемая при этом гидрозабойка шпуров уменьшает пылеобразование при взрыве. [8]

Гидрозабойка повышает коэффициент полезного использования энергии взрыва и защищает скважину от его действия. При гидрозабойке для взрывания необходимо применять только водоустойчивые ВВ и водостойкие средства взрывания. [10]

Основные профилактические мероприятия для работающих в производствах, связанных с получением и применением SiO2, должны быть

www.ngpedia.ru

Техническим результатом полезной модели является увеличение полезного действия взрыва и снижение уровня выбросов газа и пыли в связи с более плотным запиранием устья скважины. Устройство гидрозабойки скважин содержит изоляцию от заряда, выполненную из соосно установленных внешнего и внутреннего рукавов, фиксатора и колпака помещенного на внутренний рукав и кармана с инертным материалом, установленного на внешнем рукаве. Внутренний рукав с колпаком заполнен водой с добавкой смачивателя-пылеподавителем типа «Заслон», а карман внешнего рукава установлен на заряд. Внутренний рукав с колпаком могут быть изготовлены из полиэтилена, а внешний рукав с карманом - из полипропилена. При взрыве устройство разрушается и над местом взрыва образуется аэрозольное облако, которое вступает во взаимодействие с частицами пыли, обволакивая их и осаждает на поверхность взорванного участка. Устройство обеспечивает уменьшение образования пыли и способствует улучшению экологической ситуации в районе взрывных работ и более быстрое начало очистных работ.

Полезная модель относится к горному делу, а именно к области буровзрывных работ и может быть использована в различных отраслях, применяющих взрывные работы в массивах горных пород, в частности при открытой разработке полезных ископаемых.

Известна гидрозабойка, состоящая из одной или двух водонапорных ампул, размещенных непосредственно за взрывчатым веществом, и запирающего пыжа из пластичного материала, размещаемого в устьевой части шпура (скважины) после водонаполненных ампул (П.И.Кушнеров «Безопасность взрывных работ при электровзрывании на угольных и сланцевых щахтах. Кемерово, Кузбассвузиздат, 2005, с.302). Недостатком известной гидрозабойки является то, что водонаполненные ампулы имеют диаметр меньше, чем диаметр шпура и, вследствие этого, между стенками шпура и ампул образуется воздушный радиальный зазор. При взрыве заряда образующаяся мощная ударная волна, имея высокую скорость движения, успевает пройти через воздушный зазор прежде, чем будут разрушены ампулы и снижаемая водяная масса сможет перекрыть все сечение шпура. В этом случае не исключена возможность преждевременного выталкивания запирающего пыжа из устья шпура и максимального рапора водяной массы в шпуре не произойдет, что не будет препятствовать свободному выходу высокотемпературных продуктов взрыва в призабойное пространство горной выработки. В подобной ситуации формируемое давление распора водяной массы в шпуре и длительность его воздействия на стенки шпура не достигнут максимального значения, что не обеспечит полноты использования энергии ВВ на разрушение горного массива, т.е. не обеспечивается одновременное максимальное давление распора водяной массы и длительность его действия в шпуре.

В качестве прототипа принято устройство для гидрозабойки скважины, содержащее две или более водонаполненных ампулы и включающее запирающий пыж из пластичных материалов в устье шпура, а между водонаполненными ампулами размещен промежуточный запорный пыж (патент на полезную модель 83129 кл.F42D 1/08, опубликованный 20.05.2009 г.). Данная конструкция обеспечивает увеличение времени задержки забойки в шпуре, повышение полноты энергии взрыва на разрушение горного массива, снижение температуры выбрасываемых из шпура газообразных продуктов взрыва и повышение безопасности ведения горных работ. К недостаткам устройства скважинной гидрозабойки следует отнести:

- наличие водонаполненных ампул не снижает выделение пыли и не обеспечивает сокращение времени на проветривание участка;

- водонаполненные ампулы имеют диаметр меньше, чем диаметр скважины, в связи с чем образуется радиальный зазор до 12 мм;

- прорыв раскаленных газообразных продуктов детонации из зарядной камеры по зазору между ампулами и стенками шпура к запирающему пыжу связан со всеми отрицательными последствиями.

Техническим результатом использования изобретения является увеличение полезного действия взрыва за счет более продолжительного воздействия газообразных продуктов взрыва на горный массив и снижение уровня выбросов газа и пыли в связи с более плотным запиранием устья скважины.

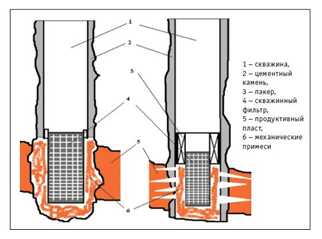

Предложено устройство скважинной гидрозабойки, включающее изоляцию его от заряда, выполненное из эластичного материала. Отличием является то, что изоляция выполнена из соосно установленных внешнего и внутреннего рукавов, больше диаметра скважины причем внешний рукав является защитой для внутреннего рукава, а внутренний рукав имеет колпак, одетый на его нижний конец, и фиксатор, при этом внешний рукав снабжен карманом, заполненным инертным материалом.

Отличем является также то, что внутренний рукав с колпаком заполнены водой с добавкой смачивателя - пылеподавителя типа «Заслон» и может быть изготовлен из полиэтилена.

Отличием является и то, что внешний рукав и карман изготовлены из полипропилена, причем карман заполнен инертным материалом типа песок, штыб, грунт и т.д.

При использовании данного устройства увеличивается коэффициент полезного действия взрыва за счет более продолжительного воздействия газообразных продуктов взрыва на горный массив и в несколько раз снижается уровень выбросов газа и пыли за счет более плотного запирания устья скважины.

Конструкция устройства показана на фиг., где приведен его принципиальный вид.

Устройство состоит из двух рукавов, изготовленных из разных материалов. Внешний рукав 1 является защитным и изготовлен, например, из полипропилена, обеспечивающего защиту внутреннему рукаву 2 от внешних воздействий бортов скважины 3. Внешний рукав 1 в нижней части имеет карман 4 для обеспечения установки устройства в скважину и придания жесткости нижней части устройства карман заполняется любым инертным материалом типа песок, штыб, грунт и др. Внешний рукав выполнен из более жесткого материала, чем внутренний. Внутренний рукав 2 выполнен из эластичного материала (например полиэтилена) для обеспечения герметичности и снабжен колпаком и фиксатором. Оба рукава с одной стороны открыты - имеется горловина, а с другой стороны закрыты: внешний рукав прошит, внутренний рукав из вероятности потери герметичности заделан нетермоусадочными способами, например, механическим стягивающим фиксатором 5. Для распределения давления водного состава, усиления нижней самой нагруженной части рукава на внутренний рукав 2 надевают колпак 6. Конструкция устройства обеспечивает надежную гидроизоляцию в течение 72-х часов при размещении заполненного водным раствором устройства в скважине. Наибольший эффект обнаруживается при работе рукава 2 наполненного смачивателем-пылеподавителем «Заслон», изготавливаемым ООО «Промышленная Компания Кузбасса». «Заслон» представляет собой водный раствор сбалансированной смеси анионных и неионогенных поверхностно-активных веществ (ПАВ). Выпуск состава осуществляют в соответствии с ТУ 2480-003-69992707(орган по сертификации рег.РОСС RU.0001.11МТ42. ООО «СервисТехноПром. 127015. г.Москва, Бумажный пр. д.14).

Принцип работы устройства.

В карман, расположенный в нижней части устройства, насыпается песок, штыб, материал оставшийся после бурения скважины и устройство опускают на дно скважины, в

poleznayamodel.ru

Состав донно-устьевой забойки

Использование: обеспечение безопасности взрывных работ в шахтах, опасных по газу и пыли, и предназначено для приготовления состава донно-устьевой пламегасящей забойки шпуров, предназначенной предотвращать выгорание шнуровых зарядов, охлаждать продукты взрыва в объеме шпура до утраты способности воспламенять метано-воздушную смесь при выбросе в загазованное призабойное пространство, нейтрализовать ядовитые газы продуктов взрыва и подавлять взвешенную угольную пыль. Сущность: составов донно-устьевой забойки шпуров содержит, мас. %: хлорид щелочного или щелочно-земельного металла 10 - 20; нефтепродукты с температурой кипения выше 230oC 4 - 7; эмульгатор, образующий обратную эмульсию 1,5 - 2,5 и воду - остальное. В качестве эмульгатора, образующего обратную эмульсию могут быть использованы эфиры жирных кислот и многоатомных спиртов. 1 з.п. ф-лы, 1 табл.

Изобретение относится к веществам, являющимся средствами обеспечения безопасности взрывных работ в шахтах, опасных по газу и пыли, в частности к составу донно-устьевой пламегасящей забойки шпуров, предназначенной предотвращать выгорание шпуровых зарядов, охлаждать взрыва в объеме шпура до утраты способности воспламенять метано-воздушную смесь при выбросе в загазованное призабойное пространство, нейтрализовать ядовитые газы продуктов взрыва и подавать взвешенную угольную пыль.

Наиболее широко применяется в качестве донно-устьевой пламегасящей забойки шпуров обычная техническая вода, заполненная в полиэтиленовую ампулу [1] Недостатком гидроампул является то, что при наличии мелких отверстий, трещин вода из ампул вытекает при доставке в забой и в процессе заряжения шпура. Вследствие этого пламегасящее действие ослабевает вплоть до утраты. Кроме того, гидроампулы трудно досылать в шпуры. В процессе досылки они деформируются, зачастую с нарушением целостности ампулы и вытеканием воды. Кроме этого, вытекающая вода увлажняет ВВ, содержащее гидрофильные компоненты, детонационная способность ВВ ухудшается до отказа. Это действие усиливается при избыточном давлении метана в шпуре. Известен состав забойки в виде загущенной воды, представляющий гидрогель на основе жидкого стекла [2] Он состоит из 5%-ного жидкого стекла, 5% гелеобразователя и 90% воды. В качестве гелеобразователя можно использовать питьевую соду, карбоновые кислоты. Гидрогелевая забойка представляет собой наполненную гидрогелем полиэтиленовую ампулу, имеющую цилиндрическую форму, один торец которой запаян, а второй снабжен обратным клапаном. Сначала примерно 2/3 ампулы заполняется водным раствором ингибитора и гелеобразователя, а потом оставшуюся свободной 1/3 ампулы заполняют водным раствором жидкого стекла. Жидкости в ампулах смешиваются путем переворачивания ампул, 2-3 переворотов достаточно, чтобы внутри ампул образовалась студенистая масса. Данная гидрогелевая забойка предотвращает выгорание шпуровых зарядов, т.е. гасит загоревшиеся патроны. При отказе пассивного заряда продукты взрыва боевика раздавливают ампулу с гидрогелем. При ударе гидрогель превращается в жидкость, которая, вытекая из ампулы, заполняет пространство между стенками шпура и поверхностью патронов ВВ и гасит горение. Недостатком гидрогелевой забойки является малый срок сохранения консистенции. Через 15-20 сут консистенция гидрогеля разрушается. Образовавшаяся жидкость вытекает из ампул. Кроме того технология образования стабильного гидрогеля сложна и качественный гидрогель не может быть изготовлен потребителем шахтой. Главным тормозом внедрения гидрогеля является высокая дефицитность жидкого стекла. Делались попытки использовать суспензию в виде забойки [3] Суспензия состояла из мела (мелкодисперсного известняка), хлористого калия, воды, ПВА в виде стирального порошка. Суспензия патронировалась в полиэтиленовые ампулы. Недостатки суспензионной забойки суспензия не загущала воду, и вода из ампул вытекала. Суспензионная забойка у дна шпура не предотвращала выгорания шпуровых зарядов, а также сложна технология ее изготовления. Задачей изобретения является создание состава донно-устьевой забойки с вязкостью консистенции в условиях хранения и снаряжения, обеспечивающей невытекание ее через отверстие в ампуле и превращения в жидкость при ударе взрывном боевике для гашения загоревшегося пассивного заряда, достижение более длительного срока хранения с указанными свойствами. Решение поставленной задачи достигается составом донно-устьевой забойки в виде эмульсии "вода в масле", состоящей из 10-20% пламегасителей (галогенидов, в частности хлоридов щелочных и щелочноземельных металлов), жидких нефтепродуктов или их смесей, в частности 4-7% индустриального масла, 1,5-2,5% эмульгатора эфира жирных кислот и многоатомных спиртов, 70,5-89,5% воды. Состав донно-устьевой забойки изготавливается по следующей технологии: водный раствор пламегасителя, нагретый до температуры 60-95oC, наливается в нагретое до температуры 50-75oC масло с эмульгатором при интенсивном перемешивании мешалкой со скоростью от 700 до 2500 об/мин. Изготовление может осуществляться непрерывным способом при одновременной подаче смешиваемых компонентов. Полученное густое льющееся вещество выдавливается в полиэтиленовые ампулы. Достоинством данного состава донно-устьевой забойки является то, что является водоустойчивой, и вода в составе эмульсии представлена дисперсной фазой размером 0,5-1,5 мкм, что способствует наиболее быстрому и полному взаимодействию водного раствора пламегасителя с продуктами взрыва. При нахождении в воде до 10 сут ее структура сохраняется. Пламегаситель из эмульсии не переходит в воду. Пламегасящая эмульсия в полиэтиленовых гильзах сохраняет свою структуру и свойства в течение 6-ти мес. Она не вытекает из полиэтиленовых ампул через отверстия диаметром до 2-3 мм. Верхний предел содержащий эмульгирующих материалов обуславливается способностью эмульсии выполнять полиэтиленовые ампулы под небольшим давлением, а нижний предел содержания эмульгирующих материалов обусловлен способностью эмульсии не вытекать из ампулы через отверстия диаметром до 2-3 мм. Сущность изобретения заключается в придании способности жидкостной пламегасящей забойке, упакованной в гидроампулу, легко вводится в угольные и породные шпуры без деформации и вытекания водных растворов неорганических солей из полиэтиленовых ампул через отверстия, сквозные трещины и разрывы, при этом в способности обеспечивать эффективное пламегашение и снижение температуры продуктов взрыва ниже температур, при которых возможно воспламенение метано-воздушной смеси и аэрозоли угольной пыли, исключение выгорания невзорвавшихся патронов ВВ путем перехода в жидко-капельное состояние от воздействия ударной волны взрыва промдетонатора в сохранении более 6 мес вязкости консистенции. Полностью исключено смачивание ВВ забоечным материалом данного состава. Эти свойства указывают на соответствие изобретения критериям "научная новизна" и "существенное отличие". Пример 1. В аппарат заливается вода и засыпается пламегаситель, которые при перемешивании нагреваются до 90-100oC. Во второй аппарат заливается масло с эмульгатором и тоже нагреваются до 90-100oC. Затем водный раствор пламегасителя вливается в масло с эмульгатором при перемешивании мешалкой со скоростью 700-2500 об/мин. Получается обратная эмульсия высоковязкой консистенции. Испытываемая эмульсия не вытекает из ампулы через отверстия 2-3 мм и выдавливается в ампулу с обратным клапаном диаметром 10 мм. Из полученных данных следует (таблица), что эмульсия, содержащая до 4% масла с эмульгатором, вытекает через отверстия диаметром 2-3 мм. При составе масло с эмульгатором в сумме более 8% вязкость, затрудняющую заполнение гидроампул. Оптимальным содержанием является 5,6 8,0% суммы М+Э. Пример 2. Изготовленная по технологии, описанной в примере 1, эмульсия, состоящая из 2% эмульгатора, 5% масла, 10% пламегасителя и 85% воды, использовалась на способность предотвращать выгорание шпуровых зарядов. В канал мортиры вмещается эмульсия пламегасящей забойки массой 100 г, затем патрон угленита 1 ЗП массой 50 г и на расстоянии 13 см помещается патрон-боевик угленита 1 ЗП массой 100 г. Остальное пространство в мортире между боевиком и устьем канала заполняется глиной. Детонация пассивному заряду не передается. Продукты взрыва боевика поджигают пассивный заряд. Испытания показали, что без донной забойки заряд сгорает, а при наличии донной забойки не сгорает. Пример 3. Изготовленная по технологии, описанной в пример 1, ЭПЗ испытывалась на способность создавать предохранительную оболочку вокруг заряда ВВ, который имитировался металлическим стержнем. Для этого в канал мортиры помещалась эмульсионная пламегасящая забойка, к торцу которой плотно прилегал конец металлического стержня длиной 30 см; вслед за ним располагался патрон аммония ПЖВ 20 массой 360 г с электродетонатором. Инициирование прямое. При взрыве аммонита ПЖВ-20 из канальной мортиры отраженной волной выбрасывался металлический стержень, покрытый слоем белой пламегасящей эмульсии, выполняющей функцию предохранительной оболочки. Надо полагать, что пассивный патрон аммонита ПЖВ-20, лежащий на месте металлического стержня, тоже покрывается белым налетом пламегасящей эмульсии. Взрыв боевика давит на металлический стержень, последний раздавливает забойку, т.е. рвет полиэтиленовую ампулу, и пламегасящая эмульсия заполняет зазор между стенками шпура и поверхностью металлического стержня. Оболочку вокруг пассивного заряда способна образовывать опережающая ударная волна, идущая по зазору между стенками шпура и поверхностью пассивного заряда. Предохранительная оболочка на пассивном заряде может также образоваться в процессе заряжения шпуров при давлении забойником. Пассивный заряд раздавливает слегка подрезанную забойку и вытекающая эмульсия образует вокруг него оболочку. Пример 4. Эмульсионная пламегасящая забойка (ЭПЗ) диаметром 36-38 см испытывалась на сохранность целостности при прохождении через сквозные угольные и породные шпуры диаметром 43-44 мм. Для этого через них стержнем проталкивалась забойка и на противоположном конце вынималась и рассматривалась. При осмотре установлено, что ЭПЗ сохраняет конфигурацию. При проталкивании гидрозабойки (ампула с водой) через шпур вода из ампул вытекала, и забойка теряла свой первоначальный вид. В полиэтиленовой ампуле практически отсутствовала вода. Следовательно, ЭПЗ технологична в применении. Источники информации 1. Руководство по применению забойки при взрывных работах в угольных шахтах. Донбасс, 1980. с. 7. 2. Разработать рациональную конструкцию забойки шпуров для повышения безопасности и эффективности взрывных работ в забоях, опасных по газу и пыли. Отчет ВостНИИ, N гос. регистрации 81071724, 1993, с. 33-37. 3. Патент Франции N 2436964, F 42 D 1/08, E 21 C 37/00.Формула изобретения

1. Состав донно-устьевой забойки, содержащей хлорид щелочного или щелочно-земельного металла и воду, отличающийся тем, что он дополнительно содержит нефтепродукты с температурой кипения выше 230oС и эмульгатор, образующий обратную эмульсию, при следующем соотношении исходных ингредиентов, мас. Хлорид щелочного или щелочно-земельного металла 10 20 Нефтепродукты с температурой кипения выше 230oС 4 7 Эмульгатор, образующий обратную эмульсию 1,5 2,5 Вода Остальное 2. Состав по п. 1, отличающийся тем, что в качестве эмульгатора, образующего обратную эмульсию, он содержит эфиры жирных кислот и многоатомных спиртов.РИСУНКИ

Рисунок 1findpatent.ru

Технологическая инструкция по ведению взрывных работ при разработке рудных и нерудных месторождений полезных ископаемых открытым способом (2022)

Технологическая инструкция по ведению взрывных работ при разработке рудных и нерудных месторождений полезных ископаемых открытым способом

7.2. В случаях размещения взрывчатых материалов в зарядных полостях в определенной производственной обстановке могут проявляться все перечисленные факторы. Для исключения их опасных воздействий должны осуществляться соответствующие меры профилактики. Эти меры предполагают соблюдение определенных требований, которые содержатся в Единых правилах безопасности при взрывных работах, технических правилах ведения взрывных работ и технологических инструкциях, в стандартах и технических условиях, а также в инструкциях и руководствах по применению конкретных взрывчатых веществ и средств инициирования и по эксплуатации средств механизации взрывных работ.

7.3. При любых операциях с ВМ в целях исключения теплового воздействия не допускается курение и разведение открытого огня ближе 100 м от мест их размещения. При обращении со взрывчатыми материалами персоналу взрывных работ запрещается иметь при себе оружие, спички и другие зажигательные принадлежности (кроме лиц, производящих зажигание огнепроводного шнура). Эти требования связаны с тем, что нижний предел температуры воспламенения наиболее чувствительных промышленных ВМ не превышает 200° С.

7.4. Механизированное заряжание взрывчатыми веществами скважин в карьерах может производиться только с применением взрывчатых веществ и оборудования, допущенного для этих целей Госгортехнадзором. Водосодержащие и россыпные гранулированные взрывчатые вещества, относящиеся к классу I по степени опасности при хранении и перевозке согласно классификации, содержащейся в Единых правилах безопасности при взрывных работах, не должны иметь в своем составе нитроэфиров, гексогена, ТЭНа.

7.5. Зарядная машина должна размещаться на блоке таким образом, чтобы её колеса во всех случаях находились не ближе 3 м от бровки уступа. При движении колёса не должны наезжать на детонирующий шнур и электрические провода. Взрывник-оператор во время работы не имеет права отходить от машины и оставлять её без присмотра Заряжание должно незамедлительно прекращаться в случаях:

— загорания автомобиля или ВВ;

— превышения уровня допустимого нагрева компрессора или подшипников;

— превышения допустимого давления в пневмо- или гидросистемах;

— появления звуков, ударов в компрессоре, насосах или раздаточной коробке;

— неисправности контрольных или измерительных приборов;

— нарушений соединений компрессора или насосов с трубопроводами;

— выхода из строя предохранительных устройств;

— поломки деталей зарядной машины, трубопровода;

— выявления на заряжаемом блоке масел, легковоспламеняющихся жидкостей или неубранного обтирочного материала

VIII. ЗАБОЙКА СКВАЖИН

8.1. Забойка заряженных скважин осуществляется механизированным способом или вручную.

8.2. Автомобили, применяемые для забойки скважин. должны быть оборудованы искрогасителями на глушителях.

8.3 Движение забоечной машины по блоку осуществляется согласно утвержденной схеме движения.

8.4. Перед началом забойки взрывник обязан произвести контрольный замер глубины скважины, оставленной под забойку и убедиться, что промежуточный детонатор находится в ВВ.

8.5. В качестве забоечного материала используется отсев от дробильного комплекса, глина, материал, не содержащий в себе мелкодисперсных фракций и не повреждающий ДШ при засыпке в скважины.

8.6.В случае применения гидрогелевой забойки для пылегазоподавления при производстве массовых взрывов забойку скважин необходимо выполнять согласно технологической инструкции по её использованию и типовому проекту на ведение взрывных работ.

IX. МОНТАЖ ВЗРЫВНОЙ СЕТИ

9.1. Монтаж взрывной сети производится после окончания заряжания и забойки скважин на блоках в следующей последовательности:

а) раскладка ДШ на поверхности блока;

б) прокладка секций и магистралей ДШ, междублочных и общей магистралей;

в) подвязка концов ДШ, ПД к блочным секциям;

г) разрезание магистралей ДШ в местах установки КЗДШ и подсоединение секций шнура к отрезкам его магистралей.

9.2. Коммутация взрывной сети осуществляется после окончания заряжания скважин и полного вывода людей, не связанных с производством взрывных работ, за пределы опасной зоны. По окончании звучания предупредительного сигнала и по команде ответственного руководителя массового взрыва выполняются следующие работы:

а) соединение КЗДШ с отрезками блочных магистралей ДШ;

б) соединение междублочных магистралей с блочными;

в) подсоединение общей взрывной сети к магистрали боевого узла.

9.3. Дублирование взрывной сети производится различными способами, в зависимости от необходимых требований безопасности, объемов взрыва, надежности ДШ и КЗДШ.

9.4. Монтаж взрывной сети производится в строгом соответствии с проектом. По окончании этой работы проводится тщательный осмотр смонтированной сети и ликвидируются все обнаруженные дефекты. Особое внимание обращается на качество соединений ДШ, правильную (по ходу детонации) установку пиротехнического замедлителя КЗДШ и выявление участков ДШ с дефектами (пропуски сердцевины, уплотнение и т. д.).

9.5. При монтаже и прокладке сети ДШ не допускаются витки и скрутки на шнуре, петли, перетяги и острые углы. При пересечении шнуров между ними должна помещаться прокладка из грунта или дерева толщиной не менее 10 см.

9.6. При прокладке ДШ через камни не следует укладывать шнур на острые грани. Не допускаются наезды на ДШ зарядных, забоечных, других машин и механизмов.

9.7. При температуре воздуха +30° и выше детонирующий шнур марки ДШ-А необходимо укрывать от воздействия на него прямых солнечных лучей.

9.8. Монтаж основной и дублирующей магистралей детонирующего шнура необходимо производитъ из разных партий ДШ.

9.9. Подсоединение обшей взрывной магистрали к взрывной станции производится по команде ответственного руководителя взрыва после окончания звучания боевого сигнала. Затем ключ от взрывной машинки передается взрывнику и производится взрыв.

X. ПОРЯДОК ОХРАНЫ ОПАСНЫХ ЗОН

10.1. В период взрывных работ на установленных проектом или паспортом границах опасной зоны на местности лицом технического надзора выставляются посты охраны. Охрана организуется так, чтобы все пути, ведущие к месту взрывных работ (дороги, тропы, подходы) находились под постоянным наблюдением.

10.2. На земной поверхности каждый пост должен быть отмечен на местности условным знаком и находиться в поле зрения смежных с ним постов.

10.3. Порядок выставления постов при массовых взрывах определяется способом инициирования зарядов и типом взрывчатых веществ. При электрическом взрывании, применением электродетонаторов и ВВ-II группы посты выставляются перед началом укладки боевиков, а при бескапсюльном взрывании и применении таких же ВВ – перед началом монтажа взрывной сети.

10.4. Постовые должны знать и строго соблюдать установленные требования по охране опасных зон и пропускному режиму.

XI. МЕРЫ БЕЗОПАСНОСТИ ПО ВЫВОДУ ЛЮДЕЙ ИЗ ОПАСНОЙ ЗОНЫ

11.1. При подготовке массовых взрывов на карьерах или взрывания негабаритов руководителем взрывных работ должны быть приняты конкретные меры по выводу всех людей, не занятых заряжанием скважин или шпуров, а также укладкой наружных зарядов, из опасной зоны. Одной из мер является обязательное письменное уведомление ответственными инженерно-техническими работниками руководителя взрывных работ о выводе людей из этой зоны.

11.2. При подготовке массовых взрывов на земной поверхности, когда на заряжание требуется длительное время, разрешается не выводить всех не связанных с производством этих работ лиц из пределов опасной зоны до начала укладки боевиков с ЭД в заряды, а при бескапсюльном взрывании — до начала монтажа взрывной сети при условии нахождения этих лиц в радиусе не менее 50 м от ближайшего заряда и применения только определенных ВВ.

XII. ВЗРЫВНЫЕ РАБОТЫ ПРИ ДОБЫЧЕ БЛОКОВ ШТУЧНОГО КАМНЯ

12.1. Взрывные работы для отделения блоков штучного камня от массива методом шпуровых зарядов производят дымными порохами.

12.2. В обводненных условиях заряды из дымного пороха гидроизолируют с помощью полиэтиленовых оболочек. Для обеспечения потопляемости таких зарядов забоечный материал вводят непосредственно в полиэтиленовую оболочку, диаметр которой должен составлять 0,8—0,85 диаметра шпура.

12.3. Массу заряда и параметры его расположения выбирают в зависимости от размеров отбиваемого блока штучного камня, крепости пород, геолого-структурных особенностей их строения. Как правило, расстояние между зарядами, их массу, определяют опытным путем, при этом необходимо, чтобы заряды произвели только отрыв блока от массива без дробления блока и забоя массива.

12.4. Длина забойки должна быть не менее 0,5 глубины шпура.

12.5. После окончания бурения шпуров они должны быть тщательно очищены от буровой мелочи (продувкой) и закрыты деревянными пробками. Площадка вокруг шпуров в радиусе 0,7 м должна быть очищена от камней и бурового шлама.

12.6. При заряжании шпуров разрешается пользоваться инструментом (забойники, мерные кружки, совки, зарядные воровки), изготовленным из материалов, не дающих искры.

12.7. Засыпать порох в шпуры необходимо только через зарядные воронки совком или меркой кружкой. Просыпавшийся порох должен быть тщательно собран для последующего уничтожения.

12.8. Поджигать пороховые заряды необходимо с помощью огнепроводного шнура и электрозажигательных патронов.

12.9. После взрыва осуществляется тщательный осмотр места работ с целью определения полноты взрыва, отсутствия отказов и разброса пороха. Если обнаружено разбрасывание пороха, его требуется собрать для последующего уничтожения.

12.10. Отказавшие пороховые заряды ликвидируют в соответствии с требованиями «Единых правил безопасности при взрывных работах».

12.11. Пороха являются токсичными, взрыво–пожароопасными веществами. Поэтому, при переупаковке порохов или заряжании шпуров необходимо применять противопыльные респираторы типа «Лепесток» и соблюдать меры личной гигиены. При любых операциях с порохами должна соблюдаться максимальная осторожность. Запрещается бросать, бить, волочить, перекатывать ящики с порохами.

12.12. Вскрывать ящики с порохом разрешается только при помощи инструментов, изготовленных из материалов, не дающих искры.

12.13. Переупаковку порохов или изготовление зарядов следует производить на брезенте, на расстоянии не менее 20 м от места их хранения на территории склада ВМ или на местах производства работ и только в светлое время суток. При этом необходимо соблюдать меры, предупреждающие просыпание пороха.

12.14. Категорически запрещается переносить порох в сумке взрывника или неисправной заводской таре.

XIII. РАЗРУШЕНИЕ НЕГАБАРИТА НАРУЖНЫМИ И ШПУРОВЫМИ ЗАРЯДАМИ

Взрывание негабарита производится на основании Типового проекта буровзрывных работ. Выбор способа разрушения негабарита определяется имеющимися в наличии ВМ, бурового инструмента, условиями взрывания.

13.1. Дробление негабарита наружными зарядами.

13.1.1. При взрыве наружных зарядов наблюдается меньший разлет осколков породы по сравнению со шпуровыми.

13.1.2. Наружные заряды укладываются на горизонтальные участки поверхности негабарита, при этом должна исключаться вероятность падения зарядов с негабарита.

13.1.3. При использовании насыпных зарядов минимальная толщина слоя БВ должна обеспечивать нормальный режим детонации.

13.1.4. Применять метод разрушения негабарита наружными зарядами целесообразно при размере кусков не более 1,5 м. При использовании кумулятивных зарядов эта величина возрастает до 2 м.

13.1.5. С целью уменьшения действия УВВ наружные заряды целесообразно накрывать забойкой в виде влажного песка, глины или полиэтиленовыми емкостями с водой. При толщине забойки, равной высоте заряда, энергия УВВ уменьшается в 1,2—1,5 раза.

13.1.6. Суммарная величина одновременно взрываемых зарядов не должна превышать 20 кг. В случае необходимости взрывания нескольких групп зарядов в качестве замедлителей используются имеющиеся в наличии КЗДШ.

13.2. Разрушение негабарита шпуровыми зарядами.

13.2.1. В качестве ВВ при методе шпуровых зарядов обычно применяют патронированный или порошкообразный аммонит.

13.2.2. Глубина шпуров не должна превышать 2/3 толщины разрушаемого куска, забойка — не менее 1/3 длины шпура.

13.2.3. При заряжании шпуров необходимо тщательно соблюдать величину зарядов, так как перезаряд влечет за собой повышенный разлет кусков породы.

13.3. Гидровзрывное разрушение негабарита.

13.3.1. В случае необходимости дробления негабарита вблизи действующего оборудования целесообразно применять гидровзрывное разрушение.

13.3.2. В негабарите на 1/3 его толщины бурится вертикальный шпур, в котором помещается полиэтиленовая емкость с небольшим зарядом ВВ или несколько петель нитей ДШ, шпур заливается водой и заряд взрывается. Шпуры размещаются равномерно в центральной части негабарита, минимальное расстояние до ближайшей боковой поверхности не должно быть меньше глубины шпура.

13.3.3. Величина заряда в зависимости от свойств пород, глубины шпура и количества воды в нем определяется экспериментально в производственных условиях. По данным практики, величина заряда ВВ в шпуре не должна превышать 20—35 г/м3 негабарита.

13.4. Организация работ при взрывном дроблении негабарита.

13.4.1. На каждый взрыв в соответствии с типовым проектом БВР составляется паспорт буровзрывных работ.

13.4.2. Подготовленные к бурению и взрыванию негабаритные куски породы должны быть устойчиво выложены на блоке в один слой не ближе 3 м от верхней бровки уступа.

13.4.3. В случае расположения негабарита от нижней бровки вышележащего уступа на расстоянии менее 2/3 его высоты, должны составляться специальные мероприятия по обеспечению безопасности работ.

13.4.4. Ширина рабочей берми при бурении негабарита должна составлять не менее 4 м.

13.4.5. При производстве взрывного дробления негабарита совместно с массовым взрывом на разных горизонтах в «Проект массового взрыва...» дополнительно включается таблица расчета зарядов и схема коммутации взрывной сети негабарита.

dnaop.com

VIII забойка скважин.

8.1. Забойка заряженных скважин осуществляется механизированным способом или вручную.

8.2. Автомобили, применяемые дли забойки скважин, должны быть оборудованы искрогасителями на глушителях.

8.3. Движение забоечной машины по блоку осуществляется согласно утвержденной схеме движения.

8.4. Перед началом забойки взрывник обязан произвести контрольный замер глубины скважины, оставленной под забойку и убедиться, что промежуточный детонатор находится в ВВ.

8.5. В качестве забоечного материала используется отсев от дробильного комплекса, глина, материал, не содержащий в себе мелкодисперсных фракций и не повреждающий ДШ при засыпке в скважины.

8 6. В случае применения гидрогелевой забойки для пылегазоподавлення при производстве массовых взрывов забойку скважин необходимо выполнять согласно технологической инструкции по её использованию и типовому проекту на ведение взрывных работ.

IX. Монтаж взрывной сети.

9.1. Монтаж взрывной сети производится после окончания заряжания и забойки скважин на блоках в следующей последовательности:

а) раскладка ДШ на поверхности блока:

б) прокладка секции и магистралей ДШ, междублочных и общей магистралей;

в) подвязка концов ДШ. ПД к блочным секциям;

г) разрезание магистралей ДШ в местах установки КЗДШ и подсоединение секций шнура к отрезкам его магистралей.

9.2. Коммутация взрывной сети осуществляется после окончания заряжания скважин и полного вывода людей, не связанных с производством взрывных работ, за пределы опасной зоны. По окончании звучания предупредительного сигнала и но команде ответственного руководителя массового взрыва выполняются следующие работы:

а) соединение КЗДШ с отрезками блочных магистралей ДШ;

б) соединение междублочных магистралей с блочными;

в) подсоединение обшей взрывной сети к магистрали боевого узла.

9.3. Дублирование взрывной сети производится различными способами, в зависимости от необходимых требований безопасности, объемов взрыва, надежности ДШ и КЗДШ.

9.4. Монтаж взрывной сети производится в строгом соответствии с проектом. По окончании этой работы проводится тщательный осмотр смонтированной сети и ликвидируются псе обнаруженные дефекты. Особое внимание обращается на качество соединений ДШ. правильную (по ходу детонации) установку пиротехнического замедлителя КЗДШ и выявление участков ДШ с дефектами (пропуски сердцевины, уплотнение и т. л.).

9.5. При монтаже и прокладке сети ДШ не допускаются витки и скрутки на шнуре, петли, перетяги и острые углы. При пересечении шнуров между ними должна помещаться прокладка из грунта или дерева толщиной ПС менее 10 см.

9.6. При прокладке ДШ через камни не следует укладывать шнур па острые грани. Не допускаются наезды на ДШ зарядных, забоечных, других машин и механизмов.

9.7. При температуре воздуха +30° и выше детонирующий шнур марки ДШ-А необходимо укрывать от воздействия на него прямых солнечных лучей.

9.8. Монтаж основной и дублирующей магистралей детонирующего шнура необходимо прокладывать из разных партий ДШ.

9.9. Подсоединение общей взрывной магистрали к взрывной станции производится по команде ответственного руководителя взрыва после окончания звучания боевого сигнала. Затем ключ от взрывной машинки передаётся взрывнику и производится взрыв.

studfile.net