Хвостовик в нефтяной скважине

Хвостовики и разновидности подвесок для заканчивания скважин

В скважинном бурении, хвостовиком называют разновидность обсадной колонны с потайным способом установки. В частности, данный элемент монтируется в предыдущей обсадной колоне, заходя внахлёст на расстояние 20-50 метров. Фиксируется хвостовик специальной системой крепления, которая называется подвеской.

Технология установки предусматривает возможность цементирования хвостовика, но это не является обязательным условием: способ монтажа напрямую зависит от прочности породы разрабатываемого пласта.

Преимущества хвостовиков

При заканчивании скважины хвостовиком, решаются такие задачи:

- Сокращаются этапы строительства скважины;

- Повышается качество цементирования;

- Перекрываются зоны поглощения при разгерметизации эксплуатационной колонны;

- Снижаются расходы на строительство скважин.

Имеются у хвостовиков и некоторые недостатки. Сюда можно отнести возможную негерметичность подвески, проблемы с первичным цементированием если между скважиной и хвостовиком остаются небольшие кольцевые зазоры.

Устройство хвостовиков

Конструкцию подвески можно рассмотреть на примере гидромеханической модели, которая используется для установки тяжёлых хвостовиков марки ПХГМЦ.Т. Такая подвеска может взаимодействовать с пакерами ПГМЦ или стоп-патрубками. Подвеска не предназначена для двухступенчатого цементирования.

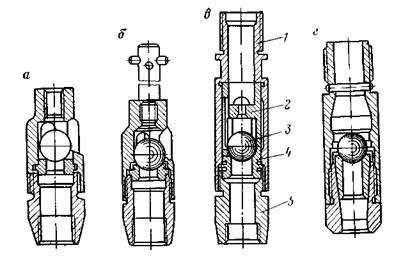

Конструкция подвески включает 5 независимых узлов, гидравлического или механического действия:

- Якорь;

- Разъединитель;

- Пакер;

- Узел допакеровки;

- Дублирующий узел разъединителя.

Устанавливается подвеска на последнюю трубу хвостовика и размещается внутри обсадной колонны на заданной глубине. Конструкция предусматривает защиту от преждевременного срабатывания в процессе цементирования.

Разновидности подвесок

Колонну с установленным хвостовиком используют в качестве эксплуатационной, поэтому основным критерием при выборе подвески является способность противодействия сминающему давлению. В настоящее время, используются несколько различных способов установки хвостовиков: цементируемый, на клиньях и на опорной поверхности. Для каждого из перечисленных вариантов применяется свой тип подвески.

В общих чертах, подвески делятся на 3 группы:

- Гидравлические;

- Механические;

- Гидромеханические (комбинированные).

Здесь приведена классификация по принципу действия механизма установки, которая считается основной. Однако у подвесок имеются и другие отличительные особенности конструкции. Например:

- Вращающиеся. Здесь предусмотрен подшипниковый узел, обеспечивающий вращение хвостовика в процессе заливки тампонажных растворов, что заметно повышает качество цементирования.

- Защита плашек. Эти элементы располагаются внутри специальных углублений, что полностью исключает повреждение при интенсивном вращении или раскачивании хвостовика в процессе спуска на заданную глубину.

- Нецементируемые. Такие подвески позволяют зафиксировать хвостовик без заливки цементирующих растворов, что предполагает определённую финансовую выгоду при выполнении работ.

При выборе подвески хвостовика в зависимости от способа установки, необходимо учитывать ряд моментов.

В частности, цементируемые подвески обеспечивают высокую герметичность и надёжность, но способствуют загрязнению продуктивного пласта.

Для подвесок, используемых для установки хвостовика на клиньях характерна высокая вероятность ложных срабатываний. Устройства для монтажа на опорной поверхности требовательны к точности: если хвостовик не дойдёт до заданной глубины, подвеска не сработает.

aris-ot.ru

Технология и конструкции подвески хвостовика — Мегаобучалка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКО ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

«тюменский ИНДУСТРИАЛЬНЫЙ университет»

ИНСТИТУТ геологии И нефтегазодобычи

Кафедра «Бурение нефтяных и газовых скважин»

Реферат

По предмету Особенности заканчивания наклонно-направленных скважин с горизонтальным окончанием

Тема: Технология и конструкции подвески хвостовика

Выполнил: Апрелев А.С.

Группа БГСМ-з 16-1

Проверил: Кузнецов В.Г. Д.т.н, профессор

Тюмень 2018

Глава 1. Понятие хвостовик. Основные способы подвески хвостовика.

Хвостовик – обсадная колонна потайного типа, которая устанавливается в специальной системе подвески в предыдущей обсадной колонне («внахлёст» на 20-50 м). Хвостовик может как цементироваться, так и не цементироваться, что обусловлено в первую очередь прочностью пород разрабатываемого пласта-коллектора.

Хвостовики подвешивают на промежуточной колонне с помощью устройства, состоящего из пакера и скользящих клиновых плашек и называемого подвеской хвостовика. При заканчивании скважины с хвостовиком эту колонну вместе с промежуточной используют как эксплуатационную.

Поскольку хвостовик устанавливается на забое и подвешен на промежуточной колонне, то основной критерий расчета — способность противостоять максимальному сминающему давлению.

Недостатки хвостовика: возможная негерметичность в подвеске хвостовика; затруднения, возникающие при первичном цементировании вследствие малых кольцевых зазоров между хвостовиком и скважиной.

При бурении хвостовики применяют для изоляции зон поглощения или аномально высоких давлений, что позволяет продолжать бурение на большую глубину.

Существуют три принципиально различающихся между собой способа глубинной подвески хвостовиков и секций обсадных колонн при креплении скважин: а) на цементном камне; б) на клиньях; в) на опорной поверхности. Также большинство подвесок можно распределить по группам в соответствии с механизмом их установки, который бывает либо механическим, либо гидравлическим. Кроме этого, подвески могут быть классифицированы по числу конусов и возможности вращаться после того, как подвеска была установлена.

Цементируемые хвостовики подвешивают как в обсаженном (рисунок 1, а), так и в необсаженном стволе скважины (рисунок 1, б) непосредственно в процессе их цементирования. При этом подвеска производится в следующей последовательности: 1) подъем тампонажного раствора на всю длину обсадной колонны, удерживаемой на весу бурильными трубами; 2) удаление тампонажного раствора, поднятого над хвостовиком; 3) отсоединение бурильных труб от хвостовика только после образования за обсадными трубами цементного камня. Обсадные трубы остаются зацементированными в растянутом состоянии. Для подвески хвостовиков, верхняя часть которых находится в ранее обсаженном стволе скважины, применяют схожие устройства, различающиеся незначительными конструктивными особенностями.

Хвостовики, устанавливаемые на клиньях, подвешивают только в обсаженной части скважины. Основной принцип этого способа установки заключается в том, что верхнюю часть хвостовика заклинивают в предыдущей колонне с помощью клиновидных плашек, выдвигаемых в кольцевой межколонный зазор. Для установки хвостовика при таком способе используют «механические», «гидравлические» или «гидромеханические» подвески. «Механические» подвески хвостовика (рисунок 2) срабатывают за счет механического воздействия на бурильные трубы (вращение, создание осевой нагрузки). «Гидравлические» подвески хвостовика (рисунок 3) устанавливаются за счет воздействия нагнетаемого давления на элемент подвески, который способствует выдвижению клиньев. Подвесные устройства, устанавливаемые на опорной поверхности, обеспечивают подвеску хвостовиков на различных участках предыдущей обсадной колонны, где расположен специальный упор. Упорами, на которых устанавливают хвостовики, могут служить внутренние проточки в толстостенных патрубках, устанавливаемых на нижнем участке предыдущей колонны перед ее спуском в скважину; верхняя часть ранее спущенного хвостовика; зона перехода от большего диаметра к меньшему при двухразмерной предыдущей обсадной колонны. Каждому из указанных трех видов опорной поверхности соответствует подвесное устройство, которым оборудуют спускаемый хвостовик. Анализируя вышеперечисленные способы установки хвостовика, можно выявить преимущества и недостатки каждого из них. К недостаткам цементируемых хвостовиков можно отнести большие материальные затраты на процесс цементирования и дополнительные усилия на его продавку, а также высокую степень загрязнения продуктивного пласта. Главным недостатком клиновых подвесных устройств является высокая вероятность преждевременного срабатывания. А группа устройств, устанавливаемых на опорной поверхности, может быть, использована только при условии спуска хвостовика до заданной глубины. Т.е. при нарушении этого условия, в случае недоспуска хвостовика, устройство не дойдет до упора и не сработает.

Выбор способов подвески хвостовиков в конкретных геолого-технических условиях осуществляется, исходя из следующих основных факторов: глубина установки хвостовика; параметры кривизны скважины; типоразмер и вес бурильных труб; скважинные условия, воздействию которых может подвергаться подвеска хвостовика.

Глава 2. Существующие виды подвесок хвостовика.

ПОДВЕСКА ХВОСТОВИКА ЦЕМЕНТИРУЕМАЯ ЗАЩИЩЕННАЯ ПХЦЗ

Подвеска хвостовика цементируемая защищенная ПХЦЗ предназначена для проведения спуска, подвески и герметизации хвостовика в скважине с цементированием, проведения технологических операций, связанных с цементированием и последовательным приведением в действие узлов якоря, пакера и последующим разъединением транспортировочной колонны и хвостовика.

Область применения устройства — вертикальные, наклонно направленные (пологие) стволы скважин и стволы с горизонтальным окончанием, в которые спускаются и цементируются хвостовики (потайные обсадные колонны).

Подвеска ПХЦЗ состоит из четырех функционально законченных и работающих независимо друг от друга узлов:

- узла якоря, обеспечивающего подвеску хвостовика в технической колонне;

- узла гидромеханического пакера, обеспечивающего герметизацию межтрубного пространства;

- узла гидравлического разъединителя, обеспечивающего спуск узлов устройства в скважину вместе с хвостовиком, проведение технологических операций, связанных с промывками, приведение в действие всех устройств с последующим автоматическим разъединением транспортировочной колонны и устройства;

- узла механического разъединения, дублирующего работу гидравлического.

После окончания спуска хвостовика до заданной глубины и проведения технологических промывок, осуществляется следующая совокупность технологических операций для приведения в действие устройства ПХЦЗ:

- проведение цементирования хвостовика с пуском цементировочной пробки после закачки тампонажного раствора для разделения его от продавочной жидкости;

- продавливание тампонажного раствора в затрубное пространство до получения сигнала «стоп»;

- приведение в действие узла якоря производится повышением внутреннего избыточного давления до величины Р = 16 МПа. Через отверстие в полом штифте давление передается во внутреннюю полость гидропривода. Взаимодействуя с плашками, гидропривод раздвигает их в радиальном направлении и прижимает к стенкам технической колонны;

- приведение в действие узла пакера производится повышением внутреннего избыточного давления до величины Р = 16 МПа. Давление передается во внутреннюю полость гидропривода, происходит срез винтов и перемещение толкателя, который, взаимодействуя с манжетами и находящимся между ними центратором, герметично прижимает манжеты к стенкам технической колонны;

- узел разъединителя приводится в действие при наращивании внутреннего избыточного давления до величины Р = 20 МПа. Давление передается на поршень, срезные винты разрушаются, поршень перемещается и освобождает при этом упоры и, таким образом, отсоединяется от наружного корпуса и соединенного с ним хвостовика;

- узел механического разъединения приводится в действие вращением транспортировочной колонны вправо, 20 оборотов; предварительно необходимо установить на индикаторе вес, соответствующий весу транспортировочной колонны в жидкости;

- проведение промывки и подъем транспортировочной колонны.

В процессе крепления скважины в состав хвостовика включаются следующие технические средства:

- при сплошном цементировании хвостовика

нижняя труба хвостовика оснащается башмаком, затем устанавливается обратный клапан и стоп-патрубок. На последнюю трубу хвостовика устанавливается подвеска ПХЦЗ, которая соединяется с транспортировочной колонной;

- при манжетном цементировании хвостовика

нижняя труба фильтровой части хвостовика оснащается башмаком, над фильтровой частью устанавливается пакер для манжетного цементирования одной из моделей ПГМЦ, ПГМЦ2 или ПГМЦ4. На последнюю трубу хвостовика устанавливается подвеска ПХЦЗ, которая соединяется с транспортировочной колонной.

megaobuchalka.ru

Комплект оборудования для хвостовика КГНВ 178/114 (ОТТГ) с возможностью вращения.

Комплект оснастки хвостовика используется для оснащения потайных колонн (хвостовиков) условным диаметром 114 мм, для крепления последних в эксплуатационной колонне условным диаметром 178 мм с толщиной стенки 9,2 мм. Тип хвостовика - с горизонтальным окончанием нецементируемый, с фильтрами скважинными щелевыми открытыми ФСЩО-114-0,2 ТУ 3665-002-75170487-2007 фильтрами и водонабухающими пакерами (допускается применение фильтров другого типа). При спуске должна обеспечиваться возможность вращения всего хвостовика и промывки через башмак. С помощью оснастки обеспечивается подвешивание хвостовика и перекрытие межтрубного пространства. Диаметр открытого ствола 155.6 мм (без учета кавернозности). Интервалы спуска 900,0 - 2500,0 м – по стволу скважины. Максимальный наружный диаметр набухающих пакеров 143 мм, фильтров сетчатых или проволочных D мах = 127 мм.

|

Условный диаметр потайной обсадной колонны |

114 мм. |

|

Внутренний диаметр промежуточной обсадной колонны |

159,6 мм. |

|

Максимальный наружный диаметр по центраторам пакера верхнего и гидравлической подвески |

146 мм. |

|

Максимальный наружный диаметр по центраторам фильтровой части хвостовика |

137 мм |

|

Минимальный внутренний диаметр хвостовика |

98 мм. |

|

Минимальный внутренний диаметр инструмента установочного (извлекаемая часть) |

42 мм |

|

Резьба бурильной колонны |

З-102 |

|

Присоединительные резьбы для соединения между собой элементов оснастки |

ОТТГ-114 |

|

Группа прочности обсадной трубы по ГОСТ 632-80, не менее |

Е |

|

Максимальная растягивающая нагрузка |

1000 кН |

|

Разрушающая растягивающая нагрузка |

1500 кН |

|

Максимальная рабочая температура |

100°С |

|

Максимальный перепад давления удерживаемый пакером |

32 МПа |

|

Максимальное внутреннее рабочее давление |

32 МПа |

|

Максимальное внутреннее давление при промывке |

32 МПа |

|

Максимальный крутящий момент, воспринимаемый хвостовиком |

8 кН*м |

|

Диаметр шара для срабатывания подвески |

25,4 мм (1”) |

|

Диаметр шара для отсоединения инструмента установочного |

38,1 мм (1,5”) |

|

Давление срезки седла муфты посадочной и освобождение канала |

20 МПа |

|

Давление срабатывания гидравлической подвески |

8 МПа |

|

Давление отсоединения инструмента спускного от хвостовика |

8 МПа |

|

Усилие пакеровки |

Вес хвостовика плюс 120 кН |

|

Рабочее направление вращения |

Правое |

|

Резервное отсоединение инструмента установочного от колонны хвостовика |

Вращение влево |

|

Минимальное расстояние от шламоуловителя до муфты бурильной трубы после монтажа |

1,5 м |

www.zenith.ru

|

Technology of well completion S. Skoblya, L. Polyakov, «Surgutneftegas» JSC Выполнение руководящих документов и планов работ при спуске и креплении обсадных колонн в Сургутском УБР-2 является гарантией их качества. In Surgut UBR-2 sophisticated technology of repair isolating jobs allows to shorten material-technical expenses and to speed-up introduction of wells into exploitation-operation. Сургутское управление буровых работ №2 ОАО «Сургутнефтегаз» осуществляет строительство скважин на двенадцати месторождениях НГДУ «Нижнесортымскнефть». В управлении 13 буровых бригад и две бригады по подготовке буровых установок после монтажа к бурению. Строительство всех скважин ведется по групповым рабочим проектам на строительство наклонно-направленных эксплуатационных, нагнетательных, водозаборных и прочих скважин по каждому месторождению и конкретному продуктивному пласту. Проекты разрабатываются Сургутским научно-исследовательским и проектным институтом «СургутНИПИнефть».Конструкция для всех скважин однотипная. При опасности размыва устьевого пространства на глубину 30 – 60 м спускается направление ∅ 324 мм и цементируется до устья. Для перекрытия верхних водоносных горизонтов, неустойчивых отложений, зон распространения многолетнемерзлых пород и люлинворских глин, склонных к вспучиванию, что приводит к нарушению целостности эксплуатационных колонн, кондуктор ∅ 245 мм спускается до глубины 750 – 850 м и цементируется до устья. Эксплуатационная колонна в нагнетательных скважинах ∅ 146 мм (во всех остальных – ∅ 168 мм) спускается на 50 м ниже проектного продуктивного горизонта. Цементируется с перекрытием башмака кондуктора на 150 м. Строительство скважин с горизонтальным вскрытием продуктивного пласта в настоящее время является приоритетным направлением в ОАО «Сургутнефтегаз». При этом эксплуатационная колонна ∅ 168 мм спускается в кровлю продуктивного пласта с заходом в пласт под углом 88 – 90°. Хвостовик ∅ 114 мм спускается в горизонтальный участок ствола скважины. При отсутствии воды в пласте хвостовик представлен дырчатыми фильтрами ФД-114. В остальных случаях в скважину спускаются обсадные трубы ∅ 114 мм и цементируется весь горизонтальный участок с заходом в эксплуатационную колонну ∅ 168 мм на 150 м. Во всех случаях хвостовики подвешиваются в эксплуатационной колонне с герметизацией межтрубного пространства на подвески производства Рязанского ОАО «Тяжпрессмаш» – ПХН – 114/168 (подвеска хвостовика не цементируемая) и ПХЦЗ – 114/168 (подвеска хвостовика цементируемая). Для крепления скважин применяются обсадные трубы заводов Трубной металлургической компании. Башмаки колонные типа БКМ и клапаны обратные дроссельные типа ЦКОДМ поставляет краснодарский завод «Нефтемаш». Для центрирования обсадных колонн в скважине успешно используются пружинные сварные центраторы типа ПЦ, разработанные ООО НТЦ «ЗЭРС» и производимые на Рязанском заводе ОАО «Тяжпрессмаш». Обсадные трубы, обратные клапаны и пакерная продукция перед поступлением в буровое управление проходят на Центральной трубной базе входной контроль резьбовых окончаний и проверку путем опрессовки под давлением 25 МПа. Результаты проверки оформляются соответствующим актом, сопровождающим продукцию до скважины. На основании групповых технических проектов, регламентирующих документов по креплению скважин и правил безопасности в нефтяной и газовой промышленности, отдел проектирования строительства скважин СУБР-2 составляет планы работ на спуск и цементирование обсадных колонн с корректировкой нагрузок на спускаемую колонну и объемов жидкостей, тампонажных материалов и техники. В плане отражаются: 1. Данные по скважине, включая:

Последующие разделы содержат объемы необходимых работ по подготовке, спуску и цементированию обсадных колонн с указанием ответственных лиц по каждому пункту плана работ. Последующие разделы содержат объемы необходимых работ по подготовке, спуску и цементированию обсадных колонн с указанием ответственных лиц по каждому пункту плана работ.2. Подготовительные работы:

5. Цементирование колонны: 5. Цементирование колонны:

Общее руководство креплением скважин эксплуатационными колоннами и хвостовиками осуществляет инженер по креплению технологического отдела по заключительным работам в бурении. В его обязанности входят:

Цементирование, в основном, производится в одну ступень, а при недоподъеме цементного раствора до проектного уровня производится наращивание цементного камня за колонной встречным цементированием. На цементирование скважин в 2012 г. использовано 48 тыс. тонн тампонажного цемента, произведенного на заводах ОАО «Сухоложскцемент» (Свердловская область). Эксплуатационные колонны в интервале продуктивных пластов и выше 150 м и хвостовики цементируются высокосульфатостойким цементом марки ПТЦ-I-G-CC-1 с нулевым водоотделением. Остальной интервал эксплуатационной колонны, кондуктор и направление цементируются тампонажным цементом для холодных скважин марки ПТЦ-II-50. Вот уже 9 лет облегченный цементный раствор плотностью 1,50 г/см3 приготавливаем затворением цемента марки ПТЦ-II-50 суспензией бурового раствора плотностью 1,03 – 1,04 г/см3. В лаборатории тампонажных растворов тампонажного управления каждая партия цемента, получаемая управлением, проверяется на соответствие ГОСТу 26798.1 – 96 и ГОСТу 26798.2 – 96. Определяются следующие характеристики тампонажного раствора и камня:

Испытываются обсадные колонны на герметичность, после проведения геофизических работ по определению характера сцепления цементного камня с обсадными трубами и расположения цемента в затрубном пространстве, опрессовкой на внутреннее |

burneft.ru

Способ установки хвостовика обсадной колонны в скважине

Предложение относится к нефтегазодобывающей промышленности, в частности к способам подвешивания обсадных колонн при креплении нефтяных и газовых скважин, как вертикальных, так и наклонных. Включает спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске, выполненной с ребрами для заклинивания в заданном по кавернометрии участке скважины, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования и ожидание твердения цемента. При этом подвеску, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, располагают на нижнем конце хвостовика. Снизу подвески размещают башмак из легкоразбуриваемого материала с тарированным отверстием, позволяющим расширить гофрированную трубу подвески до прижатия ее ребер к стенке скважины перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом. При этом диаметр трубы и количество гофр подвески выбирают такими, чтобы после ее расширения оставались наружные продольные каналы, достаточные для прокачивания цемента, а внутри - канал, достаточный для прохода скважинного оборудования. Обеспечивает надежную установку хвостовика обсадной колонны любой длины при диаметре скважины, отличающемся от расчетного, и герметичном разобщении заколонного пространства. 2 ил.

Предложение относится к нефтегазодобывающей промышленности, в частности к способам подвешивания обсадных колонн при креплении нефтяных и газовых скважин, как вертикальных, так и наклонных.

Известен способ установки хвостовика обсадной колонны в скважине (патент РФ №1813171, МПК E21B 43/10, бюл. №16 от 30.04.93), включающий спуск хвостовика в скважину, установку его верхней части в нижнем конце предыдущей обсадной колонны и промывку скважины, причем с целью повышения эффективности способа за счет упрощения технологии, снижения материальных затрат и ускорения процесса строительства скважины перед спуском хвостовика в скважину по меньшей мере одну из его труб в верхней части обсадной колонны профилируют с образованием на ней по меньшей мере двух диаметрально противоположных продольных гофр и цилиндрических концов с присоединительными резьбами, а после спуска хвостовика и промывки скважины создают избыточное давление в полости хвостовика и выправляют спрофилированную трубу до полного прижатия ее стенок к стенкам нижнего конца предыдущей обсадной колонны.

Недостатки способа заключаются:

- в сложности обеспечения герметичности разобщения заколонного пространства хвостовика;

- в материальных и временных затратах на фрезерование нижней части предыдущей обсадной колонны и развальцовывание профильной трубы;

- в сложности технологии цементирования хвостовика;

- в невозможности повторного развальцовывания профильной трубы после цементирования, так как зазоры, остающиеся между профильной трубой и стенками обсадной колонны (скважины), заполнены затвердевшим цементным раствором.

Наиболее близким по сущности является способ установки хвостовика обсадной колонны в скважине (патент РФ №2167273, МПК E21B 43/10, бюл. №14 от 20.05.2001), включающий спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске в скважине, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования перед ожиданием твердения цемента, причем перед спуском хвостовика с подвеской в скважину прорезают окно в обсадной колонне с последующим бурением бокового ствола, в который спускают хвостовик с подвеской, выполненной в виде центратора расчетного диаметра со скошенными ребрами для заклинивания в заданном по данным кавернометрии участке бокового ствола скважины, причем подвеску размещают ниже прорезанного окна в боковом стволе скважины.

Недостатки способа заключаются:

- в невозможности заклинивания подвески при большем диаметре бокового ствола, чем расчетный;

- при меньшем диаметре бокового ствола скважины, чем расчетный возможно недохождение хвостовика до заданного интервала установки;

- в ненадежной фиксации подвески, так как для срабатывания отсоединительного устройства необходимо приподнимать бурильные трубы, при этом не происходит заклинивания подвески.

Технической задачей предложения является создание способа, обеспечивающего:

- надежную установку хвостовика любой длины;

- герметичное разобщение заколонного пространства хвостовика.

Техническая задача решается описываемым способом установки хвостовика обсадной колонны в скважине, включающим спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске, выполненной с ребрами для заклинивания в заданном по кавернометрии участке скважины, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования и ожидание твердения цемента.

Новым является то, что подвеску, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, располагают на нижнем конце хвостовика, причем снизу подвески размещают башмак из легкоразбуриваемого материала с тарированным отверстием, позволяющим расширить гофрированную трубу подвески до прижатия ее ребер к стенке скважины перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом, при этом диаметр трубы и количество гофр подвески выбирают такими, чтобы после ее расширения оставались наружные продольные каналы, достаточные для прокачивания цемента, а внутри - канал, достаточный для прохода скважинного оборудования.

На фиг.1 изображена схема хвостовика обсадной колонны перед установкой.

На фиг.2 изображена схема хвостовика обсадной колонны после установки.

Хвостовик обсадной колонны 1 (см. фиг.1) содержит подвеску 2, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, расположенную на нижнем конце хвостовика, причем снизу подвески 2 размещают башмак 3 из легкоразбуриваемого материала с тарированным отверстием 4, позволяющим расширить гофрированную трубу подвески 2 до прижатия ее ребер 5 к стенке скважины 6 перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом.

Способ осуществляют в следующей последовательности.

Хвостовик 1 спускается на бурильных трубах 7 в заданный интервал установки, затем в него подается промывочная жидкость с определенным расходом. При прохождении промывочной жидкости через отверстие 4 башмака 3 создается перепад давления между внутритрубным и затрубным пространствами хвостовика, что приводит к расширению гофрированной подвески 2 до прижатия ее ребер 5 к стенкам скважины 6. Затем в заколонное пространство хвостовика через бурильные трубы 7 и отверстие 4 подается цементный раствор. Благодаря тому что диаметр трубы и количество гофр 8 (см. фиг.2) подвески 2 выбирают такими, чтобы после ее расширения оставались наружные продольные каналы 9, подъем цемента осуществляется через эти достаточные для прокачивания цемента каналы 9 и производится отворот бурильных труб 7 от хвостовика 6, нижняя часть которого удерживается в неподвижном состоянии за счет сил трения ребер 5 подвески 2 о стенки скважины. После чего промывкой вымываются остатки цементного раствора выше верхней трубы хвостовика и бурильные трубы поднимаются из скважины. Благодаря диаметру трубы и выбранному количеству гофр 8 подвески 2 обеспечивается внутренний канал 10, достаточный для прохода скважинного оборудования.

Преимущество предлагаемого способа заключается в надежной установке хвостовика обсадной колонны любой длины при диаметре скважины, отличающемся от расчетного, и герметичном разобщении заколонного пространства.

Способ установки хвостовика обсадной колонны в скважине, включающий спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске, выполненной с ребрами для заклинивания в заданном по кавернометрии участке скважины, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования и ожидание твердения цемента, отличающийся тем, что подвеску, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, располагают на нижнем конце хвостовика, причем снизу подвески размещают башмак из легкоразбуриваемого материала с тарированным отверстием, позволяющим расширить гофрированную трубу подвески до прижатия ее ребер к стенке скважины перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом, при этом диаметр трубы и количество гофр подвески выбирают такими, чтобы после ее расширения оставались наружные продольные каналы, достаточные для прокачивания цемента, а внутри - канал, достаточный для прохода скважинного оборудования.

findpatent.ru

АНАЛИЗ СПУСКА ХВОСТОВИКА БОКОВЫХ СТВОЛОВ СКВАЖИНЫ НА САМОТЛОРСКОМ, ПРИОБСКОМ И ПРИРАЗЛОМНОМ МЕСТОРОЖДЕНИЯХ

Аннотация. Спуск хвостовика с последующим его цементированием является очень важным и ответственным этапом строительства скважины, от качества этой операции зависит общий результат всех ранее выполненных работ. Следовательно, проведение всестороннего изучения данного вопроса, носит актуальный и практический характер. В статье авторы анализируют проблему аварий и осложнений при спуске хвостовика нефтяной скважины и предлагают рекомендации по ее решению.

Анализ спуска хвостовика боковых стволов нефтяной скважины был проведен на трех месторождениях – Самотлорское, Приобское и Приразломное. Проводился анализ геологии месторождений, а так же процесс спуска хвостовиков на нефтяных скважинах с различными профилями.

Проведенный анализ позволил выделить аварии по технологическим причинам:

- поглощение бурового раствора во время проработки (шаблонировки) ствола перед спуском хвостовика;

- малый кольцевой зазор между обсадной трубой и стенкой скважины;

- дифференциальные силы и большая площадь контакта хвостовика со стенкой скважины;

- отсутствие возможности проведения промывки фильтровой части хвостовика по всей длине;

- нестабильность ствола в интервале Кошайской пачки;

- наличие уступов в открытом стволе.

Несмотря на то, что глубина залегания продуктивных пластов Самотлорского, Приобского и Приразломного месторождений способна обеспечивать необходимую движущую силу, наиболее эффективным методом снижения количества аварий является моделирование спуска хвостовика.

Эффективность моделирования увеличивается за счет двойного расчета дохождения хвостовика:

- Первый раз – при проектировании скважины на основании проектных данных (позволяет проверить, насколько проектные решения обеспечивают дохождение хвостовика, и при необходимости своевременно внести изменения в пространственную интенсивность траектории, в соотношение диаметров открытого ствола и хвостовика и т.д.).

- Второй – перед спуском хвостовика на основании фактических данных (необходим в силу того, что после бурения интервала фактические данные инклинометрии зачастую расходятся с проектными).

В ситуациях, когда вертикальной составляющей силы тяжести недостаточно для прохождения хвостовика к проектной грани, производить спуск хвостовика возможно с вращением, при этом уменьшается коэффициент сопротивления. Для этого используется специальный хвостовик подвески, проводя при этом расчет возникающих моментов при вращении, учитывая прочностные характеристики оборудования, которое используется.

В период подготовки ствола скважины необходимо использовать роторную компоновку низа бурильной колонны (КНБК), которая включает в себя:

- долото,

- калибратор, соответствующий диаметру ствола,

- патрубок длиной в три метра,

- калибратор, соответствующий диаметру ствола,

- остальной бурильный инструмент.

Для проработки (шаблонировки) ствола перед спуском хвостовика используются шестилопастные калибраторы.

Данный процесс проходит следующие этапы:

- с циркуляцией и вращением инструмента;

- с циркуляцией без вращения;

- без циркуляции и без вращения.

Поглощение бурового раствора в ходе исследования показало, что за счет подавления пласта за счет гидравлического сопротивления в калибраторе происходит гидроразрыв пласта. Чаще всего поглощение происходит в промежутке, где находится подошва Кошайской свиты и крыша, где формируется группа АВ.

При этом, возникновение минимального зазора, который составляет 6,9 мм, между номинальным диаметром ствола скважины и наружным диаметром трубы хвостовика может приводить к увеличению площади контакта. Кроме этого, на возникшую площадь контакта начинает действовать дифференциальная сила, которая возникает вследствие перепадов давлений.

Для спуска хвостовиков необходимо использовать пружинные центраторы, которые уменьшат площадь контакта и эффект "нагрева" хвостовика во время спуска.

Пусковая сила и сила рабочего хода центраторов должны быть равны нулю, восстанавливающая сила должна быть в полтора - два раза больше веса трубы и обеспечивать центровку хвостовика не менее 30 %.

Центраторы должны отвечать следующим конструктивным требованиям:

- диаметр центратора максимально приближен к диаметру ствола;

- достаточная гибкость дуг центратора для преодоления мест сужения;

- ребра центратора расположены без наклона;

- цельный корпус;

- центратор свободно вращается на теле трубы;

- центратор имеет пониженный коэффициент трения.

Хвостовики, спускаемые в боковые стволы на Самотлорском, Приобском и Приразломном месторождениях, состоят из фильтровой части и части «глухой» обсадной трубы. В условиях, описанных выше, когда шлам «нагребается» хвостовиком и образуется фильтрационная корочка, в случае посадок при спуске хвостовика невозможно провести эффективную промывку скважины – буровой раствор циркулирует через верхние отверстия фильтрующей части хвостовика, а в зоне башмака хвостовик остается незатронутым.

Чтобы обеспечить циркуляцию через башмак хвостовика, используют следующие два способа:

- использование фильтров с заглушками;

- технология «труба в трубе».

Применение технологии «труба в трубе» обеспечивает циркуляцию промывочной жидкости в хвостовике через башмак и включает в себя следующие этапы:

- Внутри хвостовика устанавливается промывочная труба, которая с одной стороны соединяется с транспортной колонной, а с другой стороны входит в промывочное уплотнение и промывочный башмак.

- Подвеска хвостовика активируется сбросом шара.

- Промывочная труба поднимается вместе с транспортной колонной после активации подвески хвостовика.

Бурение скважин, особенно методом ЗБС, связано с высокими рисками нестабильности ствола скважины в диапазоне продуктивного слоя АБ1(1-2) – Кошайской пачки. Открытие этого интервала происходит под зенитным углом 70-86 (длина ствола от 80 м до 120 м). Кошайская глина должна держаться под такими углами, так как продуктивный слой находится непосредственно под глинистым покровом, что значительно повышает риски осыпей и оползней. Нестабильность пучка глин Косиски приводит к потере подвижности бурового инструмента при бурении и приклеиванию вкладыша на стадии завершения боковых стволов.

Для стабилизации ствола в интервале Кошайской пачки изготовители буровых растворов используют различные реагенты. Эффективно используются растворы на углеводородной основе (РУО), которые могут способствовать снижению аварийности за счет:

- увеличения стабильности Кошайской пачки в силу химической инертности РУО к неустойчивым аргиллитам;

- снижения рисков дифференциальных прихватов в условиях аномально низкого пластового давления.

Подводя итоги, необходимо отметить, что, вышеизложенные подходы к предотвращению аварий при подготовке ствола скважины к спуску и сам спуск хвостовика, позволяют предотвратить влияние негативных факторов и технологических ограничений.

Список литературы:

- Сабиров А.А. Новые разработки в технике и технологии добычи нефти / А.А. Сабиров // Инженерная практика. - 2017. - №1-2. - С. 82-91.

- Слепченко С., Харламов П. Инновации для Самотлора // Нефтегазовая Вертикаль. - 2015. - №11. - С. 14-15.

- Гилаев Г.Г. Техника и технология добычи нефти и газа ОАО «Самаранефтегаз» / Г.Г. Гилаве, С.И. Стрункин, И.Н. Пунченко, А.Ф. Исмагилов, С.А. Козлов. – Самара: Изд-во Нефть. Газ. Инновации, 2014. - С. 158-159.

sibac.info