Как качают нефть из скважины

Станок-качалка — Википедия

Материал из Википедии — свободной энциклопедии

Станок-качалка (одноплечий). Модель СКМР6-2,5Стано́к-кача́лка — тип наземных приводов скважинных штанговых насосов (ШСН) при эксплуатации нефтяных скважин. Операторы по добыче нефти и газа определяют этот привод как «индивидуальный механический привод штангового насоса», просторечное название: «качалка».

Станок-качалка является важным элементом нефтегазового оборудования и используется для механического привода к нефтяным скважинным штанговым (плунжерным) насосам. Конструкция станка-качалки представляет собой балансирный привод штанговых насосов, состоящий из редуктора и сдвоенного четырёхзвенного шарнирного механизма.

Около 2/3 всех добывающих скважин в мире используют штанговые насосы, и на многих из них в качестве привода установлены станки-качалки.[1] По этой причине станок-качалка является своеобразным символом нефтедобычи — его стилизованное изображение можно встретить в логотипах компаний, периодических изданий, выставок, форумов, конференций, связанных с нефтегазовой тематикой.

Станок-качалка «Lufkin» производства США на месторождении Башкортостана Станок-качалка «Вулкан» производства г. Бухарест РумынияДо 1991 главным заводом по выпуску и проектированию станков-качалок в СССР являлся АзИНМАШ г. Баку. В последние годы станки-качалки начали производить и российские заводы.

В России изготавливаются станки-качалки 13 типоразмеров по ГОСТ 5866-76. Изготовителями станков-качалок в России является ЗАО «ЭЛКАМ-Нефтемаш» (г. Пермь), АО «Ижнефтемаш» (г. Ижевск), ОАО «Уралтрансмаш» (г. Екатеринбург), ЗАО «Нефтепром-Сервис» (г. Ижевск), ОАО «Редуктор» (г. Ижевск).

Изготовители за рубежом: «Вулкан» (г. Бухарест, Румыния), «Lufkin» (США), Ирон-МЭН (Китай).

Станок-качалка устанавливается на специально подготовленном фундаменте (обычно бетонном), на котором устанавливаются: платформа, стойка, станция управления.

После первичного монтажа на стойку помещается балансир, который уравновешивают так называемой головкой балансира. К ней же крепится канатная подвеска (последняя соединяет балансир с полированным сальниковым штоком).

На платформу устанавливаются редуктор и электродвигатель. Иногда электродвигатель расположен под платформой. Последний вариант имеет повышенную опасность, поэтому встречается редко. Электродвигатель соединяется с маслонаполненным понижающим редуктором через клиноремённую передачу. Редуктор же, в свою очередь, соединяется с балансиром через кривошипно-шатунный механизм. Этот механизм преобразует вращательное движение вала редуктора в возвратно-поступательное движение балансира.

Станция управления представляет собой шкаф, в котором расположена электроаппаратура. Вблизи станции управления (или прямо на ней) выведен ручной тормоз станка-качалки. На самой станции управления расположен ключ (для замыкания электросети) и амперметр. Последний — очень важный элемент, особенно в работе оператора добычи нефти и газа. Нулевая отметка у амперметра поставлена в середину шкалы, а стрелка-указатель движется то в отрицательную, то в положительную область. Именно по отклонению влево-вправо оператор определяет нагрузку на станок — отклонения в обе стороны должны быть примерно равными. Если же условие равенства не выполняется, значит, станок работает вхолостую.

По виду выполнения балансира станки-качалки подразделяются на станки-качалки с двуплечим балансиром и станки-качалки с одноплечим балансиром.

Штанговые насосы с наземным приводом могут использоваться для неглубоких вертикальных скважин и наклонных скважин с незначительным отклонением от вертикали, в диапазоне подач от 1 до 50 м3/сут (в некоторых случаях подача может достигать 200 м3/сут). Типичные глубины — от 30 метров до 1,5 км, максимальные глубины — 2,5 км.[2]. Есть сведения о применении штанговых насосов с наземным приводом в скважинах с глубинами до 5 км.[3]

Станки-качалки не используются на оффшорных скважинах.[1]

- ↑ 1 2 Electric Submersible Pumps in the Oil and Gas Industry, Steve Breit and Neil Ferrier, Wood Group ESP, Inc. // Pumps & Systems, April 2008: «Sucker Rod Pumps … A beam and crank assembly at the surface (often called a „pump jack“) creates reciprocating motion, which is converted to a vertical motion in a sucker-rod string that connects to the downhole pump assembly. … Due to its long history, sucker rod pumping is a very popular means of artificial lift. Roughly two-thirds of the producing oil wells around the world use this type of lift.»

- ↑ Кушеков А.У., Ермеков М.М., Ажикенов Н.С. Скважинные насосные установки. – Кн. 1: Штанговые скважинные насосные установки с механическим приводом. – Алматы: Эверо, 2001

- ↑ Advanced Artificial Lift Methods — PE 571, Tan Nguyen, New Mexico Institute of Mining and Technology (англ.). Slide 14 Pump-Assisted Lift — Reciprocating Rod Pump, Slide 27 General Guidelines (Weatherford International Ltd. (2003, 2005). Artificial Lift Products and Services. Houston)

- Кушеков А.У., Ермеков М.М., Ажикенов Н.С. Скважинные насосные установки. – Кн. l: Штанговые скважинные насосные установки с механическим приводом. – Алматы: Эверо, 2001.

- Справочник по станкам-качалкам. — Альметьевск АО «Татнефть».:К. И. Архипов, В. И. Попов, И. В. Попов. 2000.

- Станок-качалка, Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Аливердизаде K. C., Балансирные индивидуальные приводы глубиннонасосной установки, Баку-Л., 1951;

- Chapter 3 Sucker Rod Pump // Niladri Kumar Mitra, Principles of Artificial Lift — Allied Publishers, 2012, ISBN 9788184247640, 464 страницы (англ.)

- Мищенко И.Т. Скважинная добыча нефти. Учебное пособие для вузов. — М: ФГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И.М. Губкина, 2003. — 816 с.

ru.wikipedia.org

Как выкачивают нефть из скважины: victorborisov — LiveJournal

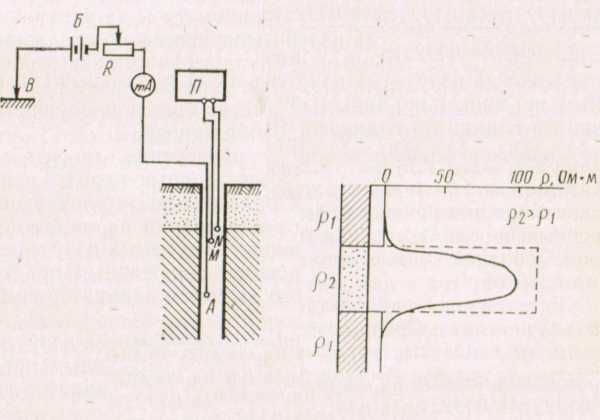

Когда заходит речь о нефтедобыче большинство людей представляют себе станки-качалки, но кроме этого существуют более компактные и незаметные электроцентробежные насосы (ЭЦН), которые работают на самом дне скважины. Электроцентробежный насос (ЭЦН) предназначен для добычи скважиной жидкости, либо её нагнетания в пласт. Принцип его работы состоит в нагнетании жидкости из колес в аппараты за счет центробежной силы, возникающей при вращении ротора с закрепленными на нем колесами. Такие насосы выпускают в городе Радужный, ХМАО, на заводк ООО «Алмаз». Это единственное в Западной Сибири предприятие полного цикла по изготовлению серийного погружного оборудования для добычи нефти.

Смотрим!

2. Давным-давно, весной 2011 года, мы с russos провели экспедицию «Город на Полярном круге» на автодоме VW Multivan California (подробный отчет об экспедиции). Нашей целью был город Салехард, а попутно мы смотрели и другие интересные достопримечательности. На обратном пути мы получили приглашение в гости от руководства ООО «Алмаз» посмотреть весь цикл производства оборудования которое используется здесь же, в нефтедобывающем регионе. Так получилось, что это репортаж почему-то затерялся и я его не опубликовал в свое время. Исправляюсь.

3. Итак, мы на предприятии полного цикла, которое своими силами выпускает более 95% узлов и деталей готовой продукции. Начинается производство с цеха утилизации и переработки. Старый кабель распускается, сортируется и отправляется на переплавку.

4. После переплавки получается вот такая толстая катанка. Она проходит волочение (вытягивание) с целью получения провода требуемого сечения.

5. Катушки с проволокой отжигают в печах для того, чтобы придать меди пластичность, т.к. после волочения она становится жесткой и хрупкой. Затем токопроводящая жила покрывается изоляцией методом экструдирования.

6. После этого три силовых изолированных жилы обматываются нетканым или иглопробивным полотном и бронируются металлической лентой.

7. На выходе получается готовый бронированный кабель. Питание насосов трехфазное, по схеме «звезда» с изолированной нейтралью. Напряжение от 750 до 4500 вольт (используют повышающий трансформатор, чтобы снизить ток и не увеличивать сечение проводника для мощных насосов расположенных на большой глубине).

8. Готовый кабель проходит цикл испытаний на отсутствие повреждений и утечек.

9. Общая длина кабеля от поверхности земли до электродвигателя может достигать 4,5 километров, а рабочая температура в скважине колеблется от 120 до 230 градусов.

Следующий этап — изготовление насоса и электродвигателя.

10. Некоторые детали изготавливаются методом горячего литья.

11. Другие поступают в виде проката.

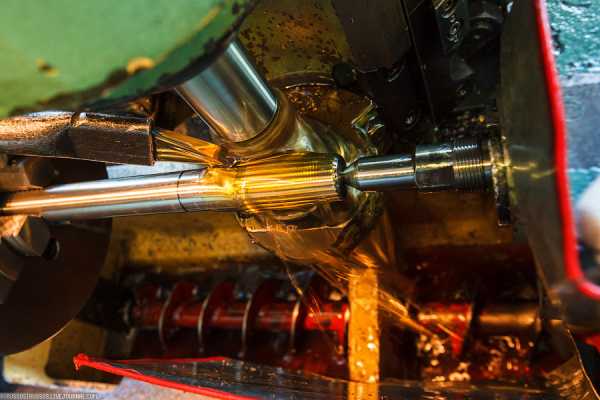

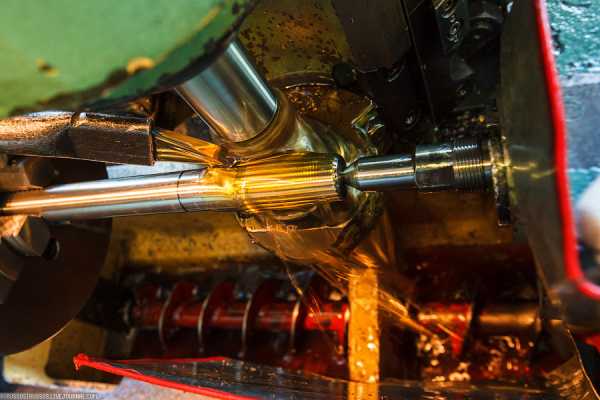

12. Разрезаются и фрезеруются.

13. На выходе получаются готовые элементы насоса и электродвигателя.

Диаметр двигателя и насоса составляет от 86 до 130 миллиметров, при этом мощность насоса должна быть достаточной, чтобы выкачать нефть на высоту в несколько километров. Поэтому всё оборудование имеет малый диаметр, но очень внушительную длину. Длина связки насос-двигатель может достигать 60-70 метров!

14. Это штамповочное производство, пластины для будущего ротора электродвигателя. Она насаживаются и опрессовываются на валу требуемой длины, в зависимости от мощности двигателя.

15. Насосная часть представляет собой несколько сотен небольших центробежных насоов, собранных в общий кластер. Сечения рабочих органов определяют пропускную способность насоса, а их количество — напор.

16. Вот так выглядят собранные на общем валу секции насоса.

17. В нижней части насосной секции располагается приемное отверстие, через которое в насос поступает нефть. Ниже установлена заглушка — на её место будет закреплен электродвигатель (на объект насосная часть и электродвигатель поставляются отдельными частями вследствие большой длины).

18. Транспортный контейнер для насосной секции.

19. Переходим к сборке электродвигателя. Это аппарат для обмотки кабеля диэлектрической пленкой.

20. Из такого кабеля делается обмотка электродвигателя. Работа по сборке статора электродвигателя очень трудоемкая и требует ювелирной точности, к тому же приходится работать в стесненных условиях, ведь диаметр корпуса электродвигателя не превышает 13 сантиметров, а его длина может достигать нескольких метров.

21. В самой нижней части электродвигателя закрепляется блок с датчиками температуры, давления и вибрации. Данные передаются по силовым проводам, частота обновления информации — раз в 40 секунд.

22. После сборки насос проходит испытания на опытной скважине. Производительность ЭЦН может достигать 1250 м3/сутки.

23. И отправляется на склад готовой продукции, откуда уже отгружается покупателям и устанавливается в скважину на месторождении.

Сегодня в России большая часть нефти добывается именно с помощью электроцентробежных насосов, т.к. это более эффективно, чем использовать станки-качалки.

victorborisov.livejournal.com

Как выкачать нефть из скважины?: russos — LiveJournal

Когда начинаешь говорить про нефтедобычу, то сразу возникает картинка качающихся станков. Но помимо этого есть совсем незаметные электропогружные насосы, которые работают внутри скважины, на самом дне. А сверху — арматура устья и электрический шкаф.В середине нашей экспедиции «Город на Полярном круге» мы заехали в город Радужный по приглашению руководства ООО «Алмаз», которые и производят эти самые насосы. После недели путешествия в машине, где мы и спали, было приятно переночевать в нормальной кровати и устроить день тупки — мы осмотрели производство и просто хорошо отдохнули вечером :)

Компания «Алмаз» — единственное в Западной Сибири предприятие-изготовитель полного цикла серийного погружного оборудования для добычи нефти.

1. Вся производимая продукция на 95% состоит из узлов и деталей, сделанных в Радужном. Поэтому производство нового оборудования начинается с цеха по утилизации старого. Кабель распускается, весь металл сортируется, и все идет на переплавку.

2. На выходе из печи получается такая вот толстая проволока.

3. Которая проходит волочение, после чего получается набор необходимых сечений.

4. Далее бобины с проволокой отжигают для придания меди необходимой пластичности, так как после волочения она становится жесткой и хрупкой. Потом на каждую жилу наносится изоляция (методом экструдирования).

5. Хитрая машина сначала обматывает три жилы нетканым или иглопробивным полотном (что-то вроде очень плотной ваты).

6. И бронирует в металлическую ленту.

Смотреть станок лучше на видео.

7. На выходе получается готовый бронированный кабель.

8. Перед поставкой заказчику его проверяют.

9. И упаковывают. Общая длина кабеля к электродвигателю может достигать 4,5 километров и больше. Рекорд этого завода — 4,2 километра.

10. Глубина скважины бывает разной. Но счет идет на километры. И насос, соответственно, находится в самом низу. Кабель проходит по всей скважине и обеспечивает бесперебойную подачу электроэнергии к нему. Причем, работать приходится при температуре от 120 до 230 градусов. Теперь надо сделать сам насос и электродвигатель.

11. Некоторые металлические детали выплавляются в собственном цеху.

12. А часть поступает в виде такого проката.

13. На выходе — готовые элементы насоса и электродвигателя.

14. Диаметр двигателя и насоса колеблется от 9 до 13 см (я округляю). И при этом надо развить мощность, чтобы выкачать нефть на высоту в три километра. Поэтому все оборудование тонкое и длинное. Длина связки двигатель+насос может достигать 60-70 метров. На фотографии — рабочий, собирающий будущий ротор электродвигателя.

15. Потом эти секции насаживаются на общий вал, и получается электродвигатель необходимой мощности и длины.

16. Мехобработка вала электродвигателя.

17. Сам насос представляет собой сотни (в среднем 400-500) маленьких центробежных насосов, которые работают на одном валу.

18. Вот собранные секции такого насоса.

19. Приемное отверстие, через которое поступает нефть. Снизу закреплена временная заглушка — там будет крепиться электродвигатель.

20. Различные составные части центробежных насосов разного диаметра.

21. Транспортный контейнер для насоса.

22. Специальный цех, где делают обмоточный кабель для электродвигателей.

23. Машинка для обмотки кабеля диэлектрической пленкой.

24. Обмотка электродвигателя. Такую муторную и очень трудоемкую операцию выполняют только женщины.

25. Статор электродвигателя. Здесь только ручная работа!

26. Внизу насоса крепится блок с датчиками: температура, давление и вибрация.

27. Опытная скважина для проверки готовой продукции.

28. Боевое применение кабеля. Здесь он уже очень старый и скоро потребует замены.

29. Привычная качалка.

30. Куст скважин.

Вот такой краткий обзор производства погружных электроцентробежных насосов. На самом деле, там все немного сложнее устроено, но это уже выходит за рамки данного рассказа. Дополнительную информацию вы можете получить на сайте производителя и, как это ни странно, в гугле.

А еще вы можете прочитать про УЭНЦ в ЖЖ нашего экскурсовода по заводу — Алексея Петлина.

Напоминаю, что у меня есть твиттер, фейсбук, вконтакт и инстаграм!

russos.livejournal.com

Как добывают нефть и можно ли в России делать это самостоятельно?

Согласитесь, что было бы неплохо иметь свою качалку. Нет, не для того, чтобы бесплатно заниматься весь день спортом. Речь идёт немного о других качалках. О тех, с помощью которых с километровых глубин на свет божий поднимают самое ценное, что есть у человечества, и из-за чего оно ведёт бесконечные войны — нефть. Так получилось, что нефть есть не везде. А там, где она есть, её нужно суметь добыть. Кстати, в Ульяновской области тоже есть нефть. Пусть её не так много, и она не такая хорошая, как в Сибири (это даже хорошо в каком-то смысле), пусть её не так легко добыть, как в Катаре, но она есть. И её успешно добывают тут аж с 70-х годов.Хотите узнать, как это делается и можно ли поставить рядышком свою собственную качалку?

(ВНИМАНИЕ! Лужа на фото — не растёкшаяся нефть, а последствия удивительно жаркого и сухого лета в Центральной России)

С третьей попытки

Чёрное золото в Поволжье было обнаружено еще в 18 веке, но тогда такого ажиотажа, как сейчас, оно не вызывало, поэтому про нефть успешно забыли. Спустя 200 лет, когда после Второй мировой войны стране нужно было много топлива, сюда отправили первые геологические разведки. Они-де и отчитались о Поволжье, как о районе огромных нефтяных месторождений!

Но немного просчитались.

Приехавшие сюда следом за геологами буровики дали куда более скромные оценки. Но скважины всё же пробурили. И опять о них забыли.

Третий раз про Поволжскую нефть вспомнили уже только в 1976 году. И поспособствовали этому... деревенские пироманы!

На поверхность одной из законсервированных в 50-х годах скважин за 20 лет вытекло под естественным давлением целое озеро нефти. Местные любители огонька решили "море синее зажечь" и с N-й попытки им это удалось. Нефть вспыхнула как факел, вода под ней вскипела и начала выбрасывать высоко в голубое небо горящие водонефтяные фонтаны. Поднялись клубы чёрного дыма, которые было видно даже из окон Кремля. Так и вспомнили, что на берегах Вол

alexio-marziano.livejournal.com

Из-за карантинных мер, похоже, что добычу нефти будут приостанавливать насильно

События продолжают происходить крайне быстро. По вновь поступающим оценкам в полный рост возникают вопросы связанные с тем, что добычу нефти кое где придется приостанавливать насильно, на фоне продолжающего падение спроса и ужесточения карантинных мер. Стоит отметить, что по ряду причин проактивно это практически не делается и тем более практически невозможно в нужных объемах (от 10 млн баррелей\день). Низкие нефтяные цены, с учетом дисконтов, первым делом давят на проекты с высокой краткосрочной себестоимостью производства, но есть и вторая сторона.

Цепочка начинает раскручиваться, скажем так, с конца - это когда определенные НПЗ по всему миру начинают ограничивать прием нефти на переработку в связи с сокращением мощностей, наполнением хранилищ и ожидаемой затоваркой.

Трубопроводные операторы стремятся предупредить клиентов о необходимости наличия резервации мощностей по хранению на другом конце трубы и т.д. Эти действия, хотя и не скоординированные, но как раз таки являются вынужденными и вполне себе проактивными. Допустим, что теперь уже перед добывающими компаниями встает вопрос о вынужденном сокращении производства. Далее будет преимущественно технический текст.

Почти все вопросы с остановкой добывающих скважин, это вопросы лежащие в технологической, регуляторной и долгосрочной экономической плоскостях. Другими словами, можно ли это сделать с технической точки зрения, разрешается ли это делать с точки зрения рационального недропользования и важнейший пункт - сколько % мировой добычи нефти вылетит навсегда при масштабном проведении такого рода упражнений.

По первому вопросу, большая часть оншор эксплуатационного фонда скважин оборудована УЭЦН (это и РФ и сланцы). Когда вы на открытке или красивой картинке видите станок-качалку, это жалкие первые проценты фонда (нормировка на добычу) в РФ, львиная доля которого локализована в Урало-Поволжье. Любые высокодебитные вещи по жидкости - это всегда ЭЦН, штанговый насос попросту не может работать при таких агрессивных параметрах лифта. У насоса есть предел эффективности, в зависимости от модели его нельзя гонять ниже определенного % от рекомендуемой установленной мощности (около 30-40%?!) иначе можно попросту спалить к чертям. Ну и конечно, не весь фонд УЭЦН оборудован специальными управляющими станциями с вариаторами, это создает вагон проблем и дополнительные риски, придется подкручивать штуцер и т.д. Второй вопрос, это обводненность продукции, в принципе все зависит от продолжительности остановки, если не годы, то запускная обводненность сильно не увеличится, более того, вероятно, что конуса подосядут, всякая интерференция может пропасть и т.д. Но! Есть одна большая проблема, которая исторически похоже не давала гибко регулировать добычу в Запсибе. Это система ППД, она обычно основана на рециркуляции (то есть замкнутого цикла), поступающая в нагнетательные скважины вода берется после очистки продукции из добычного фонда + водозабор (сеноман обычно), характеризуется высокими рабочими температурами и т.д. Для каждого месторождения своя система разработки, свои сложившиеся (да и в ПТД описанные) коэффициенты компенсации отбора и т.д. Даже частично затормозить ППД значит, допустить падение температуры с кристаллизацией и выпадением в осадок всякого шлака на узлах surface facilities, а это уже большие проблемы. Вдобавок, система ППД формирует большую часть фиксированного опекса, то есть при снижении добычи удельные затраты на тонну продукции тоже полезут наверх.

По второму вопросу все несколько проще, полноценно глушить или же ликвидировать добычные скважины никто не будет в здравом уме, например, по отечественным законам можно до 6 месяцев скважину отправить в простой, потом на месяц добыча, потом снова полгода в простой (добычу, наверняка, можно и на бумаге только показать)). Но это в любом случае задействование бригад освоения, небольшие, но все-таки затраты, на всех одновременно может не хватить и т.д. Другими словами - вся отечественная добычная система исторически никак не была заточена на масштабный shut-in. Ну и в целом, все что касается регулятора, вещь весьма управляемая, те же штаты, судя по новостям, уже идут на определенные послабления на отдельных плеях по реклассификации скважин например. Да и пожечь попутный газ без штрафов пару-тройку лишних месяцев наверняка разрешат и т.д. Иными словами, все что не смертельно и регулируемо может применяться без ограничений.

Самая главная и трудно рассчитываемая проблема - это какому % мировой добычи нефти будет нанесен необратимый ущерб. Тут точных цифр и ответов нет. Как и говорилось ранее, т.н. stripper wells по миру не так уж и мало (они есть и в Китае например), у них почти всегда высокая обводненность продукции и фиксированные косты на ее подготовку. Остановив навсегда добычу по скважине с дебитом в 20 баррелей в день, потом ее еще надо ликвидировать, это тоже затраты, что побуждает тысячи мелких операторов качать какое-то время в убыток, надеясь на ребаунд цен. Похожие по бэкграунду вещи происходят и с огромными платформами, где много тяжелых костов попросту фиксировано и выключать все производство крайне дорого, что побуждает продолжать качать нефть, а некоторых, где это возможно, даже наращивать добычу! Это частично объясняет, почему при таких ценах на местный сорт все еще продолжает добывать нефть Канада, вероятнее всего, полная остановка скажем апгрейдеров - вещь в моменте затратная и потом плохо возобновляемая, так же как и вся термальная добыча с закачкой пара. Но это больше домыслы, надо слушать уволенных людей из местных компаний.

Остановка же в периодику сланцевых скважин может даже быть даже в микроплюс, абсолютно вся разработка ведется на natural depletion, период фонтанирования короткий, закрутив choke, после вы в любом случае получаете перераспределение давления в пласте и после возобновления производства работать первый месяц будет даже лучше. Но эффект невелик. Часть хвостовой сланцевой добычи (те самые обводненные stripper wells) наверняка выпадет навсегда.

Особняком стоят супервысокопродуктивные скважины Ближнего Востока, там из-за премиальной геологии наверняка можно подкручивать продакшен как хочешь, потерь практически не будет. В схожей ситуации качественный ультрадипвотер, где используется газлифт и отдельные скважины могут компенсировать среднедебитных собратьев и т.д.

Итого, не исключена ситуация, что ожидаемое оздоровление апстрим рынка будет происходить “из под палки”, с катастрофическими последствиями для отдельных групп игроков.

www.klerk.ru

Как выкачать нефть из скважины?. Ридус

Когда начинаешь говорить про нефтедобычу, то сразу возникает картинка качающихся станков. Но помимо этого есть совсем незаметные электропогружные насосы, которые работают внутри скважины, на самом дне. А сверху — арматура устья и электрический шкаф.

В середине нашей экспедиции «Город на Полярном круге» мы заехали в город Радужный по приглашению руководства ООО «Алмаз», которые и производят эти самые насосы. После недели путешествия в машине, где мы и спали, было приятно переночевать в нормальной кровати и устроить день тупки — мы осмотрели производство и просто хорошо отдохнули вечером :)

Компания «Алмаз» — единственное в Западной Сибири предприятие-изготовитель серийного погружного оборудования для добычи нефти.

Вся производимая продукция на 95% состоит из узлов и деталей, сделанных в Радужном. Поэтому производство нового оборудования начинается с цеха по утилизации старого. Кабель распускается, весь металл сортируется, и все идет на переплавку.

На выходе из печи получается такая вот толстая проволока.

Которая проходит волочение, после чего получается набор необходимых сечений.

Далее бобины с проволокой отжигают для придания меди необходимой пластичности, так как после волочения она становится жесткой и хрупкой. Потом на каждую жилу наносится изоляция (методом экструдирования).

Хитрая машина сначала обматывает три жилы нетканым или иглопробивным полотном (что-то вроде очень плотной ваты).

И бронирует в металлическую ленту.

Смотреть станок лучше на видео.

На выходе получается готовый бронированный кабель.

Перед поставкой заказчику его проверяют.

И упаковывают. Общая длина кабеля к электродвигателю может достигать 4,5 километров и больше. Рекорд этого завода — 4,2 километра.

Глубина скважины бывает разной. Но счет идет на километры. И насос, соответственно, находится в самом низу. Кабель проходит по всей скважине и обеспечивает бесперебойную подачу электроэнергии к нему. Причем, работать приходится при температуре от 120 до 230 градусов. Теперь надо сделать сам насос и электродвигатель.

Некоторые металлические детали выплавляются в собственном цеху.

А часть поступает в виде такого проката.

На выходе — готовые элементы насоса и электродвигателя.

Диаметр двигателя и насоса колеблется от 9 до 13 см (я округляю). И при этом надо развить мощность, чтобы выкачать нефть на высоту в три километра. Поэтому все оборудование тонкое и длинное. Длина связки двигатель+насос может достигать 60-70 метров. На фотографии — рабочий, собирающий будущий ротор электродвигателя.

Потом эти секции насаживаются на общий вал, и получается электродвигатель необходимой мощности и длины.

Мехобработка вала электродвигателя.

Сам насос представляет собой сотни (в среднем 400-500) маленьких центробежных насосов, которые работают на одном валу.

Вот собранные секции такого насоса.

Приемное отверстие, через которое поступает нефть. Снизу закреплена временная заглушка — там будет крепиться электродвигатель.

Различные составные части центробежных насосов разного диаметра.

Транспортный контейнер для насоса.

Специальный цех, где делают обмоточный кабель для электродвигателей.

Машинка для обмотки кабеля диэлектрической пленкой.

Обмотка электродвигателя. Такую муторную и очень трудоемкую операцию выполняют только женщины.

Статор электродвигателя. Здесь только ручная работа!

Внизу насоса крепится блок с датчиками: температура, давление и вибрация.

Опытная скважина для проверки готовой продукции.

Боевое применение кабеля. Здесь он уже очень старый и скоро потребует замены.

Привычная качалка.

Куст скважин.

Вот такой краткий обзор производства погружных электроцентробежных насосов. На самом деле, там все немного сложнее устроено, но это уже выходит за рамки данного рассказа. Дополнительную информацию вы можете получить на сайте производителя и, как это ни странно, в гугле.

А еще вы можете прочитать про УЭНЦ в ЖЖ нашего экскурсовода по заводу — Алексея Петлина.

www.ridus.ru

Как выкачать нефть из скважины?. Ридус

Когда начинаешь говорить про нефтедобычу, то сразу возникает картинка качающихся станков. Но помимо этого есть совсем незаметные электропогружные насосы, которые работают внутри скважины, на самом дне. А сверху — арматура устья и электрический шкаф.

В середине нашей экспедиции «Город на Полярном круге» мы заехали в город Радужный по приглашению руководства ООО «Алмаз», которые и производят эти самые насосы. После недели путешествия в машине, где мы и спали, было приятно переночевать в нормальной кровати и устроить день тупки — мы осмотрели производство и просто хорошо отдохнули вечером :)

Компания «Алмаз» — единственное в Западной Сибири предприятие-изготовитель серийного погружного оборудования для добычи нефти.

Вся производимая продукция на 95% состоит из узлов и деталей, сделанных в Радужном. Поэтому производство нового оборудования начинается с цеха по утилизации старого. Кабель распускается, весь металл сортируется, и все идет на переплавку.

На выходе из печи получается такая вот толстая проволока.

Которая проходит волочение, после чего получается набор необходимых сечений.

Далее бобины с проволокой отжигают для придания меди необходимой пластичности, так как после волочения она становится жесткой и хрупкой. Потом на каждую жилу наносится изоляция (методом экструдирования).

Хитрая машина сначала обматывает три жилы нетканым или иглопробивным полотном (что-то вроде очень плотной ваты).

И бронирует в металлическую ленту.

Смотреть станок лучше на видео.

На выходе получается готовый бронированный кабель.

Перед поставкой заказчику его проверяют.

И упаковывают. Общая длина кабеля к электродвигателю может достигать 4,5 километров и больше. Рекорд этого завода — 4,2 километра.

Глубина скважины бывает разной. Но счет идет на километры. И насос, соответственно, находится в самом низу. Кабель проходит по всей скважине и обеспечивает бесперебойную подачу электроэнергии к нему. Причем, работать приходится при температуре от 120 до 230 градусов. Теперь надо сделать сам насос и электродвигатель.

Некоторые металлические детали выплавляются в собственном цеху.

А часть поступает в виде такого проката.

На выходе — готовые элементы насоса и электродвигателя.

Диаметр двигателя и насоса колеблется от 9 до 13 см (я округляю). И при этом надо развить мощность, чтобы выкачать нефть на высоту в три километра. Поэтому все оборудование тонкое и длинное. Длина связки двигатель+насос может достигать 60-70 метров. На фотографии — рабочий, собирающий будущий ротор электродвигателя.

Потом эти секции насаживаются на общий вал, и получается электродвигатель необходимой мощности и длины.

Мехобработка вала электродвигателя.

Сам насос представляет собой сотни (в среднем 400-500) маленьких центробежных насосов, которые работают на одном валу.

Вот собранные секции такого насоса.

Приемное отверстие, через которое поступает нефть. Снизу закреплена временная заглушка — там будет крепиться электродвигатель.

Различные составные части центробежных насосов разного диаметра.

Транспортный контейнер для насоса.

Специальный цех, где делают обмоточный кабель для электродвигателей.

Машинка для обмотки кабеля диэлектрической пленкой.

Обмотка электродвигателя. Такую муторную и очень трудоемкую операцию выполняют только женщины.

Статор электродвигателя. Здесь только ручная работа!

Внизу насоса крепится блок с датчиками: температура, давление и вибрация.

Опытная скважина для проверки готовой продукции.

Боевое применение кабеля. Здесь он уже очень старый и скоро потребует замены.

Привычная качалка.

Куст скважин.

Вот такой краткий обзор производства погружных электроцентробежных насосов. На самом деле, там все немного сложнее устроено, но это уже выходит за рамки данного рассказа. Дополнительную информацию вы можете получить на сайте производителя и, как это ни странно, в гугле.

А еще вы можете прочитать про УЭНЦ в ЖЖ нашего экскурсовода по заводу — Алексея Петлина.

www.ridus.ru