Какой нужен компрессор для бурения пневмоударником

Знай свой пневмоударник - Часть 1

Знай свой пневмоударник - Часть 1

Выбор пневмоударника

При существующем обилии на рынке пневмоударников это действительно непростая задача, подобрать пневмоударник, который бы наилучшим образом со ответствовал поставленным задачам в конкретной области применения. У некоторых производителей может иметься до шести пневмоударников для бурения скважины одного и того же размера. Почему так много? Читайте дальше! Типоразмер пневмоударника. В общем, попытай тесь выбрать размер пневмоударника как можно точнее к предполагаемому размеру скважины. Чем боль ше диаметр пневмоударника, тем больше диаметр поршня, тем выше производительность.

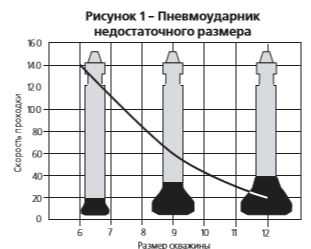

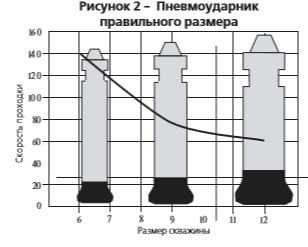

На рисунке 1 показана динамика падения производительности при использовании коронки слишком большого для пневмоударника размера.

На рисунке 2 показано, как наилучшим образом поддерживать производительность, перейдя к большему размеру пневмоударника. Но не только это, пневмоударник большего размера позволяет использовать больший хвостовик коронки, при этом лучшая передача энергии позволяет получать большее усилие и меньшие нагрузки а значит, повышение надежности и снижение расходов на пройденный метр. Единственной причиной, почему выбор пневмоударника не должен основываться исключительно на размере скважины, является гибкость и капитальные затраты других пневмоударников. Специальные размеры пневмоударников, такие как 5,5 или 11 дюймов часто используются подобных ситуациях для поддержания производительности за счет гибкости.

Потребление пневмоударником воздуха. Количество воздуха, которое может подавать компрессор, тоже является фактором при выборе пневмоударника. В общем, лучше всего выбирать пневмоударник с учетом максимальных рабочих условий компрессора. Чем выше рабочее давление пневмоударника, тем выше производительность. Но, подобно двигателю Вашего автомобиля, мастерство и технология производителя будут играть большую роль в эффективности и производительности пневмоударника в различных условиях.

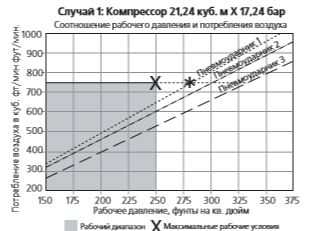

Некоторые производители предлагают пневмоударники малого (LV) и сверхмалого потребления воздуха. Такие пневмоударники обычно представляют собой варианты стандартных пневмоударников и могут иметь отличающиеся поршни, гильзы и/или жесткие клапаны. Другое направление, по которому идут производители - изменение времени закрытия и открытия клапана, а также изменение объемов путем замены одного узла, с целью адаптировать характеристики потребления воздуха. Кроме преимущества, что в этом случае нужно хранить меньше деталей на складе, это еще дает большую гибкость и больше возможностей оптимизации бурения с использованием различного бурового оборудования и в различных условиях работы. На следующих графиках приведены кривые производительности для трех типичных пневмоударников, по данным, предоставленным производителем. Например, возьмем три типичных случая работы и разберемся, как оценить для каждого из них рабочее давление и как осуществить выбор пневмоударника.

Случай 1. Компрессор 750 SCFM X 250 PSI (21,24 м3 Х 17,24 бар). По графику видно, что компрессор подает больше воздуха, чем может потребить любой из пневмоударников. Пневмоударник 1 является самым близким к максимальным рабочим условиям компрессора и будет давать наилучшую производительность. Пневмоударники 2 и 3 конечно, будут работать, но за счет стравливающего клапана компрессора, который будет выпускать избыточный воздух (а это не очень желательная ситуация особенно для поршневого компрессора). Есть еще две причины, почему стоит задуматься о применении пневмоударников 2 и 3 1) благодаря меньшему потреблению воздуха скорость потока воздуха будет меньшей, что скажется меньшей эрозией коронки и пневмоударника, и 2) из соображений сокращения энергетических требований и экономии топлива.

Случай 1. Компрессор 750 SCFM X 250 PSI (21,24 м3 Х 17,24 бар). По графику видно, что компрессор подает больше воздуха, чем может потребить любой из пневмоударников. Пневмоударник 1 является самым близким к максимальным рабочим условиям компрессора и будет давать наилучшую производительность. Пневмоударники 2 и 3 конечно, будут работать, но за счет стравливающего клапана компрессора, который будет выпускать избыточный воздух (а это не очень желательная ситуация особенно для поршневого компрессора). Есть еще две причины, почему стоит задуматься о применении пневмоударников 2 и 3 1) благодаря меньшему потреблению воздуха скорость потока воздуха будет меньшей, что скажется меньшей эрозией коронки и пневмоударника, и 2) из соображений сокращения энергетических требований и экономии топлива.

Ожидаемый коэффициент производительности:

Пневмоударник 1 110%

Пневмоударник 2 104%

Пневмоударник 3 100%

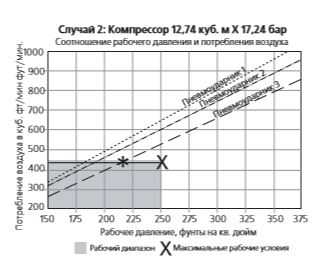

Случай 2. Компрессор 450 SCFM X 250 PSI (12,74 м3 Х 17,24 бар). С точки зрения производительности, Пневмоударник 3 повидимому, может выдать наибольшую производительность при удерживании во время бурения давления около 15 бар. Оператор, из соображений оптимальных условий работы, предпочитает работать при давлении 12 - 15 бар, поэтому мы бы выбрали Пневмоударник 2, или, возможно, Пневмоударник 3.

Ожидаемый коэффициент производительности:

Пневмоударник 1 190%

Пневмоударник 2 142%

Пневмоударник 3 100%

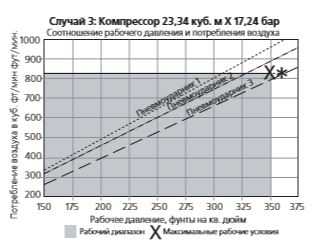

Случай 3. Компрессор 825 SCFM X 250 PSI (23,34 м3Х 17,24 бар). В соответствии с графиком, Пневмоударник 3 не будет использовать всего воздуха, который может подавать компрессор, что повлечет за собой частичную недогрузку компрессора. С другой стороны, Пневмоударник 2 требует больше воздуха, чем может подать компрессор, таким образом, он будет работать только при 22 бар. Если выполнять расчеты на бумаге, то можно ожидать, что эти пневмоударники будут иметь одинаковую производительность. Однако, опыт показывает, что компрессоры редко подают на пневмоударники столько воздуха, сколько указано на их табличках. Утечки на соединениях бурового оборудования, высота, забитые впускные фильтры, состояние масляной системы и даже погода могут влиять на подачу воздуха. Зная это, а также то, что объем воздуха может ограничиваться 19 кубическими метрами в минуту, выбор будет правильным, если мы остановимся на Пневмоударнике 3.

Случай 3. Компрессор 825 SCFM X 250 PSI (23,34 м3Х 17,24 бар). В соответствии с графиком, Пневмоударник 3 не будет использовать всего воздуха, который может подавать компрессор, что повлечет за собой частичную недогрузку компрессора. С другой стороны, Пневмоударник 2 требует больше воздуха, чем может подать компрессор, таким образом, он будет работать только при 22 бар. Если выполнять расчеты на бумаге, то можно ожидать, что эти пневмоударники будут иметь одинаковую производительность. Однако, опыт показывает, что компрессоры редко подают на пневмоударники столько воздуха, сколько указано на их табличках. Утечки на соединениях бурового оборудования, высота, забитые впускные фильтры, состояние масляной системы и даже погода могут влиять на подачу воздуха. Зная это, а также то, что объем воздуха может ограничиваться 19 кубическими метрами в минуту, выбор будет правильным, если мы остановимся на Пневмоударнике 3.

Ожидаемый коэффициент производительности:

Пневмоударник 1 100%

Пневмоударник 2 118%

Пневмоударник 3 136%

Пневмоударники для тяжелых условий работы. Эти пневмоударники несколько больше по наружному диаметру, чтобы можно было делать больше допусков на выработку. Некоторые производители называют их "пневмоударники, на полдюйма больше", например, пневмоударники на 6,5 дюйма. На самом деле они могут и не быть пневмоударниками на 6,5, это просто пневмоударники для тяжелых условий работы с теми же деталями внутри.

Пневмоударники для глубоких скважин. Эти пневмоударники специально разработаны для работы с высокой производительностью в условиях высокого обратного давления, например, при больших объемах грунтовых вод или в очень глубоких скважинах.

Обратное давление значительно снижает скорость ударов поршня, в конечном итоге вызывая циклическое поступательное движение поршня, но не бурение или "вымывание". Такие пневмоударники имеют специальную конструкцию поршня, которая предусматривает очень большой нижний объем, чтобы снизить степень сжатия, что делает их менее чувствительными к обратному давлению. Погружные пневмоударники не являются чрезвычайно эффективными при обычном бурении из-за большой массы поршня и значительного потребления воздуха. Можно приспособить стандартные пневмоударники для работы в условиях высокого обратного давления путем увеличения давления воздуха, то есть, путем повышения потребления воздуха и улучшения продувки.

Характеристики пневмоударника - Каждая модель пневмоударника имеет свои собственные характеристики, зависящие главным образом от конструкции и от рабочего давления. Двумя значениями, которые используются для описания этих характеристик, являются сила удара и частота ударов (ударов в минуту). Как же это влияет на производительность? В основном, ударные пневмоударники с невысокой ударной энергией и большой частотой ударов хорошо работают в мягких трещиноватых породах, в которых пневмоударник с большой силой удара стал бы зарываться. В условиях прочной горной породы без большой силы удара применение мощности неэффективно. При сравнении двух пневмоударников по признаку силы удара и частоты ударов необходимо быть очень осторожным. Значения, полученные на испытательном стенде или путем расчетов, могут не учитывать факторов, возникающих при фактической работе в условиях горной породы. Чтобы еще более усложнить ситуацию, скажем, что конфигурация рабочей поверхности коронки и состояние штырей играют значительную роль в том, насколько эффективно энергия будет передаваться на породу, что важно для максимальной скорости проходки. Поэтому для выбора пневмоударника используйте графики, основанные на потреблении пневмоударником воздуха. Это наиболее важная составляющая производительности. Параметры пневмоударника и характеристики коронки будут влиять на производительность, но метод проб и ошибок - это единственно верный способ поиска пути к повышению производительности.

Продолжение статьи следует...

drilltools.ru

Новые компрессоры для буровых работ

Компания Atlas Copco представила новые компрессоры, которые отличаются высочайшей эффективностью, надежностью и безопасностью.

Общеизвестно, что большее давление воздуха ускоряет процесс бурения и обеспечивает бурение скважин на большую глубину. Большее давление требует большего объема воздуха и, соответственно, большей производительности компрессоров. При этом большая производительность позволяет более эффективно удалять породу из скважины.

Уникальное сочетание производительности и рабочего давления компрессоров Atlas Copco, идеально подходящий двигатель и специально разработанный для этого случая новый двухступенчатый винтовой компрессорный элемент в сочетании с несколькими уникальными опциями - все это обеспечит наивысшую производительность для пользователей таких компрессоров.

В течение последних десяти лет компания Atlas Copco поставляла заказчикам большие передвижные компрессоры с рабочим давлением от 7 до 25 ати и производительностью от 17 до 34 м3/мин. Надежность и качество этих машин отразилось во вполне осязаемом факте: в Европе доля рынка в этом классе компрессоров достигла 60%! В основе этого успеха всегда было стремление компании к инновациям. Постоянное стремление сделать лучше чем было, нашло заметное отражение в модернизации этих компрессоров, которая произошла в начале 2006 г. Огромное влияние на надежность, экономичность и сервисную доступность всей установки оказывает дизельный двигатель. Поэтому выбор двигателей для такого оборудования приобретает первостепенное значение.

Проведенные исследования показали, что по большинству параметров современные дизели фирмы Caterpillar имеют гораздо более высокие показатели, чем двигатели Mercedes. В мире Caterpillar имеет на 63% больше точек сервисного обслуживания, чем Mercedes. При этом сервисные центры Mercedes в основном специализируются на сервисе грузовиков, в то время как сервисные центры Caterpillar в большинстве случаев имеют дело с тяжелой строительной техникой, что гораздо ближе по условиям эксплуатации к дизельным компрессорам. Поэтому на всей территории России возможности по ремонту индустриальных двигателей Caterpillar на данный момент однозначно превосходят возможности Mercedes.

Неслучайно для оснащения компрессоров компании Atlas Copco выбор был сделан именно в пользу двигателей Caterpillar. Новые двигатели, оборудованные передовой системой управления ACERT, отвечают вступившим в силу с января 2006 г. жеским европейским требованиям по содержанию выхлопных газов TierIII / Euro Stage III, и при этом эта технология позволила двигателям Caterpillar стать, возможно, самыми совершенными в своем классе.

Система управления всего компрессора в целом базируется на применении многочисленных датчиков, постоянно отслеживающих состояние и режимы работы всех систем двигателя и компрессора и предупреждающих пользователя о возможных неполадках задолго до того, как они начнут влиять на нормальную работу компрессора. Вся информация как предупреждающего характера, так и причины останова компрессора выводятся на дисплей панели управления. Информация об аварийных остановах остается в памяти электронного блока и может быть считана в любой момент, что очень важно для выявления реальных причин случившейся неисправности. Если предыдущие поколения компрессоров сообщали о своем состоянии через систему сигнальных лампочек, то теперь центральный компьютер дает более развернутую текстовую информацию, выведенную на четырехстрочный жидкокристаллический дисплей, который с 2005 г. «говорит по-русски». Во время работы дисплей отображает полную текущую информацию о работе компрессора и состоянии всех его основных систем.

В таблице указаны три абсолютно новые модели XAS746, XRVS606 и XRXS556, серийное производство которых начнется в с января 2007 г. Особо необходимо отметить компрессор XRXS556, который при невиданном до сих пор давлении в 30 бар может производить до 34 м3/мин сжатого воздуха. Как видно из графика на рис. 1 такой компрессор в сочетании с погружным пневмоударником Atlas Сорсо СОР54 при прочих равных условиях обеспечил глубину бурения скважин в граните на 50 м больше, чем компрессор с рабочим давлением в 25 бар. При этом скорость бурения оказалась выше на 20% (рис. 1).

Все компрессоры теперь выпускаются в экологобезопасном исполнении, обеспечивающим защиту от попадания каких-либо жидкостей во внешнюю среду. Конструкторы разработали оригинальные металлические топливные баки, конструкция которых позволяет легко демонтировать их для более тщательной очистки от грязи и осадков топлива, что особенно важно при невысоком качестве дизельного топлива. Так как требования современных дизельных двигателей к качеству топлива постоянно растут, новые компрессоры оборудованы тройной системой очистки топлива. Топливо проходит через фильтр грубой очистки в 30 мкрн с эффективным циклонным сепаратором влаги, а затем через фильтры тонокой очистки в 10 и 3 мкм.

Компрессоры могут быть оборудованы уже привычными опциями, поставляемыми по отдельному заказу. Система «холодный старт» и исполнение Nordic обеспечивает гарантированный запуск холодного двигателя при температурах до -25°С и нормальную эксплуатацию при температурах до -35...-40°С. Как и раньше, имеется возможность подготовки воздуха через системы охладителей влагоотделителей, донагревателей и фильтров, позволяющих получить требуемое качество воздуха.

Стоит отметить и несколько новых и совершенно уникальных опций.

Система COSMOS™ позволит отслеживать состояние компрессора из любой точки земли. Информация через спутник поступает на компьютер пользователя, а сообщения об аварийных ситуациях могут приходить и на мобильный телефон ообслуживающего механика или инженера.

Система позволяет собрать исчерпывающую информацию вплоть до графика загрузки компрессора и точного его месторасположения. Система COSMOS™ передает информацию через сеть GPRS, а если она не доступна, то через спутниковую антенну. Таким образом, владелец компрессора в любой момент времени знает, где находится его компрессор и как он работает или работал вчера, неделю назад, месяц или год.

Система FuelXpert™ обеспечивает минимально возможный расход топлива при работе с неполной загрузкой. При загрузке в 50%, что не является редкостью, экономия топлива на этих и без того экономичных машинах, может достигать 10%, а иногда и больше. Ни один из компрессоров конкурентов даже близко не показывает такой топливной эффективности.

Система Oiltronix™ обеспечивает интеллектуальное управление температурой компрессорного масла. С одной стороны, не допускается выделение убийственного для подшипников и винтовых компрессорных элементов конденсата, а с другой - при низкой влажности воздуха система снижает рабочую температуру масла компрессора с 105°С до 75°С, что увеличивает срок службы подшипников винтового элемента, сепаратора и компрессорного масла почти вдвое. Ни одна из этих опций не снижает надежности компрессора в целом, т.к. эти системы не являются частью основной системы управления и таким образом не приведут к останову всего компрессора.

Определенный интерес для российских потребителей могут представлять усовершенствованные буровые установки марки OEM (рис. 4). На заводах буровых машин в Екатеринбурге и Алапаевске уже созданы несколько опытных установок УРБ, в состав которых включен компрессорный блок OEM XAh5 с приводом от вала отбора мощности. При этом может использоваться либо двигатель шасси, либо специальный дизель, установленный на платформе OEM. Компрессорные блоки могут создавать различное давление от 10 до 30 бар и производительность до 36 м3/мин. Такая модернизация по свидетельству компаний, уже использующих такие установки при буровзрывных работах, обеспечивает увеличение производительности в несколько раз, при сроке их окупаемости всего в несколько месяцев.

* * *

В России, Казахстане, Узбекистане и Белоруссии работают около 300 больших компрессоров Atlas Copco. Основная их доля приходятся на геологоразведочные и горные предприятия, а также строителей и эксплуатационников магистральных нефтяных и газовых трубопроводов.

И все-таки, какой бы качественной не была техника, всегда остается возможность поломки или отказа. В условиях, когда простой техники из-за поломки означает огромные финансовые потери, необходимо быть уверенным, что в случае отказа он будет устранен в самые короткие сроки. Следуя этим требованиям, представительство компании в СНГ - компания ЗАО «Атлас Копко» открыла свои сервисные отделения в Москве, Санкт-Петербурге, Вологде, Екатеринбурге, Самаре, Нижнем Новгороде, Уфе, Краснодаре, Перми, Челябинске, Новосибирске, Хабаровске, Норильске и Алматы. На складе в Москве всегда имеются в наличии основные запчасти, расходные материалы и масла. ЗАО «Атлас Копко» располагает большим количеством запчастей на центральном складе в Москве. В случае выхода из строя оборудования Atlas Copco, пользователь не останется один на один со своей проблемой, а сможет реально рассчитывать на быструю реакцию сервисной службы и быстрое получение комплектующих, как в гарантийный, так и в послегарантийный период.

Журнал "Горная Промышленность" №5 2006

mining-media.ru

Пневмоударник

Пневмоударная разновидность бурения осуществляется ударно-вращательным способом, когда в процессе используется пневмоударник – погружной бурильный молоток. Сегодня выпускаются модели с бесклапанным и клапанным распределением воздуха; они работают на энергии сжатого воздуха, при давлении от 0,5 до 1,5 МПа. Большинство моделей используются для скважин диаметром 80-165 мм.

Данным методом может проводиться керновое или сплошное бурение.

- При сплошном поршень-боёк погружного бурильного молотка ударяет по хвостовику долота поступательно-возвратными движениями.

- При керновом передаёт удары колонковому снаряду.

Когда проводится бурение, пневмоударник должен вращаться с частотой от 30 до 70 об/мин. Движение происходит с помощью вращателя, установленного на станке; одновременно с ним перемещаются вкруговую буровой став и долото.

Скорость бурения при помощи погружного бурильного молотка зависит от энергии единичного удара, особенностей конструкции для разрушения породы и частоты вращения. Для проведения работ обычно используются долота 3- или 4-лопастные с твердосплавными пластинками. В отдельных случаях – шарошечные долота.

Преимущества использования пневмоударника

Принцип действия пневмоударника схож с работой отбойного молотка. Первые модели этого инструмента были дополнены множеством аналогичных или похожих элементов. Современные модели отличаются более совершенной работой. На сегодняшний день лучшим механизмом для бурильного погружного молотка считается воздухораспределение с плоским клапаном. В этом случае конструкция бесперебойно работает на воздушно-водяной смеси.

Как инструмент для бурения пневмоударник имеет ряд преимуществ.

- Он намного проще погружного перфоратора, при этом более надёжен и имеет меньшее количество деталей, отличающихся быстротой износа.

- Любая модель современного пневмоударника работает от водно-воздушной смеси, а потому сама конструкция достаточно проста.

- Бурение данным методом подходит для трещиноватых, разрушенных, абразивных пород средней и высокой плотности.

- Отсутствие заклинивания буровых коронок в процессе работы.

- Высокая степень очистки забоя от шлама.

- Высокий уровень производительности.

- Удобство и быстрота замены инструмента в процессе работы.

Пневмоударное бурение с обсадкой часто используется в тех случаях, когда шнековое связано с риском возникновения аварийных ситуаций или просто не приносит нужных результатов.

Если вы сомневаетесь в том, какая именно модель необходима для работы, правильно выбрать пневмоударник помогут наши консультанты. Для этого просто свяжитесь с ними любым способом из указанных на сайте.

xn--80abmapmtniknh6al.xn--p1ai

Знай свой пневмоударник - Часть 5

Смазка является важным компонентом работы погружного пневмоударника. Ее предназначение снижение трения, износа и перегрева при взаимном перемещении частей пневмоударника. В большинстве случаев применения смазка распределяется таким образом, что она образовывает тонкую пленку или слой между движущимися деталями, чтобы исключить их взаимное трение.

В погружных пневмоударниках смазка необходима для образования тонких пленок между: 1) внешним диаметром поршня и внутреннем диаметром гильзы, 2) между внутренним диаметром поршня и штоком жесткого клапана, 3) между направляющими диаметрами ведущего переходника и коронкой, и 4) между ведущими сторонами шлицев ведущего переходника и коронок.

Рекомендованное масло

Большинство производителей рекомендует использование специального масла для пневмоударников для смазки погружных пневмоударников. Такое масло разработано с целью обеспечить такие рабочие характеристики, как: 1) высокая прочность пленки, 2) чрезвычайно высокие характеристики при высоком давлении, 3) стойкость к ударным перегрузкам, 4) стойкость против коррозии и 5) способность к эмульгированию, эти качества являются необходимыми для бесперебойной работы погружного пневмоударника. В общем, марки масел для пневмоударников определены классификацией Международной Организации Стандартов (ISO) по признаку измерения вязкости в сантистоксах при температуре 40°С (104°F). Очень важно, чтобы марка используемого масла для пневмоударников соответствовала климатическим и эксплуатационным свойствам площадки, где выполняется бурение. Как видно из рисунка 1, выбор подходя щей марки масла для пневмоударников основывается на окружающей температуре, температуре подаваемого воздуха и рабочем давлении. Чем выше рабочее давление и температура подаваемого воздуха, тем более вязкую марку масла нужно применять. При бурении в условиях закачивания воды рекомендуется использовать следующую по порядку марку масла для пневмоударников.

Большинство производителей рекомендует использование специального масла для пневмоударников для смазки погружных пневмоударников. Такое масло разработано с целью обеспечить такие рабочие характеристики, как: 1) высокая прочность пленки, 2) чрезвычайно высокие характеристики при высоком давлении, 3) стойкость к ударным перегрузкам, 4) стойкость против коррозии и 5) способность к эмульгированию, эти качества являются необходимыми для бесперебойной работы погружного пневмоударника. В общем, марки масел для пневмоударников определены классификацией Международной Организации Стандартов (ISO) по признаку измерения вязкости в сантистоксах при температуре 40°С (104°F). Очень важно, чтобы марка используемого масла для пневмоударников соответствовала климатическим и эксплуатационным свойствам площадки, где выполняется бурение. Как видно из рисунка 1, выбор подходя щей марки масла для пневмоударников основывается на окружающей температуре, температуре подаваемого воздуха и рабочем давлении. Чем выше рабочее давление и температура подаваемого воздуха, тем более вязкую марку масла нужно применять. При бурении в условиях закачивания воды рекомендуется использовать следующую по порядку марку масла для пневмоударников.

Объём подаваемого масла

Количество масла функция количества потребляемого пневмоударником воздуха, зависящая от рабочего давления и требуемого размера дросселя. Чем выше давление и больше размер дросселя, тем выше потребление воздуха. Для того чтобы определить нужный объём масла для определенного случая применения, можно использовать следующую полученную опытным путем формулу, если производитель пневмоударника не указывает иное:

Объём масла = от 0,14 до 0,24 л в час на каждые 2,8 куб. м воздуха

Пример: Предположим, что используется пневмоударник 6" при давлении 24 бар. Пневмоударник потребляет 30 кубических метров воздуха с заглушкой на дросселе, но при использовании дросселя на 3/8" потребление воздуха возрастает до 42,5 кубических метров. При обычных условиях работы без закачивания воды на каждые 2,8 кубических метров можно подавать 0,18 литра масла в час. В условиях закачивания воды на каждые 2,8 кубических метров необходимо подавать 0,24 литра масла в час.

Экологически безопасные масла

На протяжении последних нескольких лет из-за введения новых требований Управления по охране окружающей среды (EPA) необходимость в экологических маслах стала еще более очевидной. Для чувствительных в экологическом отношении мест, где запрещено применение нефтяных углеводородных масел, многие поставщики масел для пневмоударников предлагают синтетические масла, специально разработанные для таких целей.

На протяжении последних нескольких лет из-за введения новых требований Управления по охране окружающей среды (EPA) необходимость в экологических маслах стала еще более очевидной. Для чувствительных в экологическом отношении мест, где запрещено применение нефтяных углеводородных масел, многие поставщики масел для пневмоударников предлагают синтетические масла, специально разработанные для таких целей.

Как утверждают некоторые поставщики, эти масла не содержат нефтяных углеводородов, металлов, имеют высокую прочность масляной пленки и стойкость к коррозии. Некоторые поставщики предлагают масла только нескольких марок по ISO, например, ISO 46 или ISO 100. Необходимо учесть, что такие марки могут оказаться неприменимыми в определенных условиях эксплуатации, в зависимости от окружающей температуры и рабочего давления, как показано на рисунке 1. Рекомендуется согласовать использование эт их масел с производителем, предварительно проведя испытания, чтобы исключить возможность возбуждения каких либо рекламаций.

Смазка резьбы

Смазка резьбы является очень важным фактором в продолжительности срока службы деталей пневмоударника и бурильной колонны. Нанесение смазки для резьбы на резьбу и заплечики обеспечивает легкость разборки соединений при следующем обслуживании. После разборки рекомендуется осмотреть резьбу на предмет наличия на ней слизывания, трещин, заусениц и коррозии. Для устранения слизывания, трещин и заусениц используйте ручной напильник или наждачную бумагу, с помощью которых восстановите нормальное состояние резьбы и заплечиков. После этого нанесите на резьбу смазку для резьбы, содержащую минимум 40% по весу металлических частиц. Хотя смазка резьбы ведущего переходника при смене коронок привычное явление, так же регулярно необходимо осматривать, обслуживать и смазывать резьбу верхнего переходника.

Смазка резьбы является очень важным фактором в продолжительности срока службы деталей пневмоударника и бурильной колонны. Нанесение смазки для резьбы на резьбу и заплечики обеспечивает легкость разборки соединений при следующем обслуживании. После разборки рекомендуется осмотреть резьбу на предмет наличия на ней слизывания, трещин, заусениц и коррозии. Для устранения слизывания, трещин и заусениц используйте ручной напильник или наждачную бумагу, с помощью которых восстановите нормальное состояние резьбы и заплечиков. После этого нанесите на резьбу смазку для резьбы, содержащую минимум 40% по весу металлических частиц. Хотя смазка резьбы ведущего переходника при смене коронок привычное явление, так же регулярно необходимо осматривать, обслуживать и смазывать резьбу верхнего переходника.

Для чувствительных в экологическом отношении мест многие поставщики масел для резьбы предлагают экологически чистые масла. Для получения информации по свойствам и наличии масел свяжитесь с их поставщиком.

Начало работы

Перед тем, как приступить к бурению, рекомендуется выполнить следующие указания:

Перед тем, как приступить к бурению, рекомендуется выполнить следующие указания:

1) Нанесите на внутренний диаметр пневмоударника и буровой колонны масло для пневмоударников.

2) Убедитесь, что резьбовые соединения и лиски покрыты смазкой для резьбы.

3) Проверьте уровень масла в масленке и убедитесь, что она заполнена рекомендованной маркой масла для пневмоударников, пригодной для конкретных условий применения и для места работы.

4) Определите потребление пневмоударником воздуха на основании давления и требуемого размера дросселя. Рассчитайте или прикиньте количество смазки, необходимое для пневмоударника. Не забудьте увеличить подачу смазки при бурении в условиях закачивания воды или пены.

5) Настройте масленку на соответствующую подачу.

6) Для того, чтобы убедиться в том, что масленка работает исправно, нужно на несколько минут частично открыть дроссельную заслонку при малых оборотах головки. После перекрытия дроссельной заслонки убедитесь, что воздушное отверстие на рабочей поверхности коронки покрыто тонкой масляной пленкой.

Во время бурения рекомендуется регулярно проверять уровень масла в масленке. Бурение с пустой масленкой чрезвычайно опасно для пневмоударника, что видно с рисунков 28. Рекомендуется также продувать воздухом буровую колонну при добавлении но вой или неиспользуемой трубы. С добавлением каждой новой трубы нужно заливать около литра масла.

Устранение неисправностей

Неправильный режим смазки - вот основная причина износа и выхода из строя пневмоударника. Чтобы обеспечить постоянную подачу масла, рекомендуется использовать нагнетательный масляный насос. Недостаточная подача масла влечет за собой следующие проблемы:

Слизывание поршня по наружному диаметру.

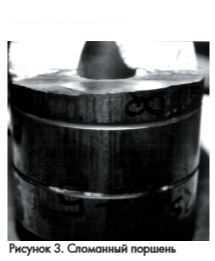

Слизывание поршня по наружному диаметру и гильзы поршня по внутреннему диаметру происходит изза избыточного образования тепла вследствие трения поршня и гильзы. Тепловыделение обратно пропорционально к количеству подаваемого масла и его марки. Недостаточное количество масла или его отсутствие между наружным диаметром поршня и внутренним диаметром гильзы вызывает образование тепла, ведущее к слизыванию обеих поверхностей. Это может повлечь за собой выход поршня из строя. Рекомендуется удалять следы слизывания с внутренней поверхности гильзы, чтобы исключить повреждение нового поршня после замены. На рисунке 2 показана усталостная трещина, возникшая на нижней фаске поршня. Эта трещина образовалась изза слизывания, вызванного чрезмерным выделением тепла и недостаточностью смазки. На рисунке 3 изображено сильное слизывание нижней фаски поршня. Оно произошло изза чрезмерного выделения тепла и недостаточностью смазки.1

Слизывание по внутреннему диаметру поршня и по внешнему диаметру штока жесткого клапана.

На рисунке 4 изображен поршень с множественными усталостными трещинами стенок ответного отверстия под жесткий клапан. Слизывание было вы звано чрезмерным выделением тепла изза недостаточной подачи смазки и недостаточным сжатием фиксирующего кольца, которое должно было удерживать жесткий клапан.

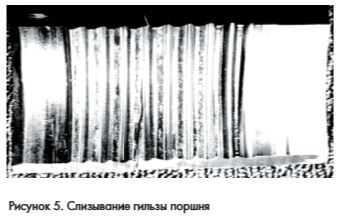

Слизывание и коррозия резьбы гильзы.

Рисунок 5 изображает усталостные трещины, вы званные слизыванием верхней резьбы гильзы поршня. Оно было вызвано отсутствием смазки для резьбы. Нанесение смазки для резьбы на резьбу верхнего переходника и на верхнюю резьбу гильзы также важно, как и нанесение ее на резьбу ведущего переходника и на нижнюю резьбу гильзы во время замены коронок.

Слизывание по диаметрам коронки и направляющей втулки.

Сильное слизывание на верхней направляющей поверхности коронки и направляющей втулки продемонстрировано на рисунке 6. Оно вызвано чрезмерным выделением тепла из-за недостаточной подачи смазки.

Слизывание шлицов хвостовика коронки.

На рисунке 7 поломанный хвостовик коронки. Поломка вызвана усталостными трещинами на ведущей стороне шлицов. Трещины появились из-за недостаточной подачи смазки и из-за работы пневмоударника при плохом контакте с дном скважины. В таких случаях рекомендуется увеличивать количество подаваемого масла и усилить нажим на коронку. Благодаря этому снизится взаимное перемещение коронки и ведущего переходника, увеличится ведущая площадь шлицов и снизится ударная нагрузка. Также рекомендуется удалить следы слизывания со шлицов ведущего переходника, прежде чем устанавливать новую коронку. Это поможет избежать поломки шлицов. Для коронок большего размера, для которых одной смазки недостаточно, чтобы предотвратить слизывание, устанавливаются пластмассовые ведущие штифты между шлицами коронки и ведущим переходником.

Слизывание по нижнему диаметру направляющей коронки.

Рисунок 8 демонстрирует сильное слизывание по нижнему диаметру направляющей коронки. Слизывание возникло изза недостаточной подачи смазки. Для коронок и ведущих переходников большего размера, у которых слизывание встречается по верхней и по нижней части диаметра направляющей имеются бронзовые втулки.

Продолжение статьи следует...

drilltools.ru

Компрессор для Торнадора какой? — DRIVE2

Давайте разберемся по компрессору для Торнадора.

Полный размер

Компрессор для торнадора

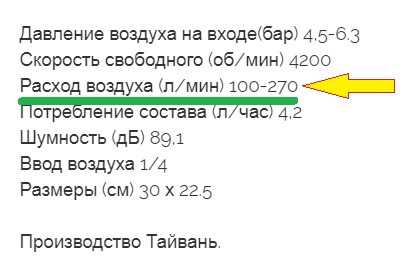

Сначала посмотрим какие характеристики рекомендует производитель для самого популярного аппарата торнадор

Характеристики компрессор торнадор

Все производители аппаратов для химчистки намеренно занижают в характеристиках производительность воздуха, необходимую для инструмента. Почему? Ответ простой – мало автолюбителей имеют компрессор с большой производительностью. В основном у всех в гараже небольшие модели для простых работ. Продуть свечные колодцы от пыли и песка или удалить влагу с электрического разъема – хватит и мощности в 160 – 260 л\мин.

Например, вы смотрите данные своего компрессора, примерно 250 литров или около того. С горем пополам хватит для химчистки машины, думаете вы и покупаете себе аппарат торнадор. А в итоге этой мощности хватает только на легкое вращение трубки секунд на пять, дальше компрессор включается и начинает пыхтеть без умолку, чтобы хоть как-то прокормить прожорливый пневматический инструмент.

Компрессор для химчистки

Для химчистки автомобиля нужна тяжелая воздушная артиллерия!

Теперь рассмотрим два варианта пневматического оборудования (компрессора) для химчистки авто.

1) Идеальным решением будет модель на 380 вольт – такие аппараты имеют трехцилиндровую компрессорную голову и чаще ременной привод. По размеру ресивера (баллона для сжатого воздуха) рекомендуем к покупке 150 – 200 литров. На счет объема ресивера можно не переживать т.к. вы всегда можете докупить еще один накопитель (баллон) и соединить их шлангом. Что на счет производительности? от 550 – 700 литров в мин.

2) Золотой серединой для гаража станет компрессор с производительностью 380 – 450 литров в мин. Этого будет достаточно аппарату торнадор. По ресиверу я написал выше, в любой момент можете подключить дополнительный газовый баллон (пустой) 50-100-150 л. Всё зависит от вашей необходимости.

Частые вопросы, которые мне задают

1) Мой компрессор качает 8 бар. (атмосфер) – этого хватит аппарату для химчистки?

Ответ: 8 атмосфер это не та величина, на которую стоит обращать внимание, 90% компрессоров, даже самые компактные могут накачать такое давление. В первую очередь ищите самую высокую производительность литров в минуту для розетки 220 вольт. (Если у вас 380 вольт, то отталкивайтесь уже от бюджета т.к. в этой нише выбор будет ОЧЕНЬ большой.

2) Вы можете посоветовать конкретную модель компрессора для торнадора? Какой подойдет для гаражных нужд в химчистке, покраске и т.д.

Ответ: Например, такой Компрессор Remeza СБ 4/С-100 LB 30 A. В статье «Какой компрессор подходит для Торнадора» я указал несколько моделей на 220 и 380 вольт.

3) Посоветуйте проверенный торнадор на подшипниках. Каким вы чистите машины?

Ответ: Мы используем такой аппарат для химчистки <tornado-turbo.ru/katalog/…orom/">(Посмотреть)</a>. Т.к. в этой модели есть доступ к подшипникам и в любой момент их можно поменять\смазать\почистить. Это важно! Потому что уже после первой химчистки внутри трубки торнадора собирается ОЧЕНЬ много песка, который заклинивает и выводит из строя подшипники. При выборе аппарата главное – это возможность разборки механизма кручения. Могу рекомендовать ЭТОТ магазин для покупки оборудования для химчистки.

Если у вас есть дополнительные вопросы, пишите в комментарии с удовольствием отвечу.

www.drive2.ru

Drilltech — Бурение с использованием погружного пневмоударника

Для бурения скальных пород при изготовлении свайных оснований используются буровые установки или навесные мачты на экскаватор. Инструментом для бурения выбирается погружной пневмоударник.

ОписаниеНа пневмоударник закреплено долото, которое в зависимости от породы оснащена балистическими (заостренными) или круглыми режущими зубьями. Энергия удара передается через цилиндр пневмоударника на коронку. Пневмоударник вращается на буровых штангах со скоростью до 30 об/мин. воздушный поток выходит из продувочных отверстий в коронке, подхватывает выбуренную породу и выносит ее между буровыми штангами и стенкой скважины на поверхность.

Продувочный процесс напрямую зависит от таких характеристик компрессора, как воздушный поток и рабочее давление и подбирается в в зависимости от глубины и диаметра оснований.

Бурение с помощью пневмоударника дает максимальную производительность при бурении скальных пород.

При бурении скальных пород погружным пневмоударником желательно использование амортизатора пневмоударника для предотвращения повреждений уплотнений вращателя.

Технические условия

Бурение пневмоударником применяется в твердых породах, например, таких как сланец, известняк, песчаник, порфит, гранит и т.д.

-

По вопросам строительства:

По вопросам строительства:

Сергей Владимирович Бернашевский,

директор по строительству

drilltech.ru

Компрессор + гайковёрт для гаража — Ford Galaxy, 1.9 л., 2002 года на DRIVE2

Долго выуживал из интернета информацию, как правильно подобрать гайковёрт к компрессору. В итоге результатом доволен ! Значит по порядку : С начало был куплен компрессор ERMAN EM 2550 1,3KW 3,4 HP объёмом 50 литров одноцилиндровый. По паспорту у него отмечено 210 литров в минуту производительность. НО ЭТО НА ВХОДЕ !, т.е. компрессор набирает в себя воздух с такой скоростью. А на выходе, уже непосредственно на гайковёрт, скорость подачи воздуха снижается … Говорят примерно на 30-40% где-то … И остаётся у нас примерно 146-127 литров в минуту ! Хитрые производители … Нет бы писать в паспорте компрессора выходную скорость. Много людей наступали на такие грабли и выбирали не правильное пневмо-оборудование … Не надо спешить, нужно всё внимательно взвесить, благо есть ютуб в помощь, кстати я выложил там и свой ролик, правда я там немного под шафэ )))

Получается так : гайковёрт должен иметь рабочую скорость прохода через него воздуха меньшую чем производительность компрессора. Если компрессор 210 литров в минуту, а гайковёрт 200 литров (и причём 210 у компрессора это на входе), то хрен вы что открутите и закрутите. Моя схема получилась такая : С компрессора примерно 135 литров на выходе, а гайковёрт 119 литров рабочий поток воздуха. Могу похвастаться, — с таким комплектом я затягиваю винты на колёсах БЕЗ ПОСЛЕДУЮЩЕЙ ОБТЯЖКИ БАЛОННЫМ КЛЮЧЁМ ! Гайковёрт пи*дец как ТЯНЕТ ! Откручивает тоже на ура ! Не нужно забывать и про максимальный момент затягивания ! Гайковёрт нужно брать не меньше 550 Ньютонов ! И не забывайте про шланги ! Короче остальная инфа на видео выше и на фотах ниже ! P.S. Компрессор набирает от "0" до "8" очков за 2,37 минуты !

Цена вопроса: 250 €

www.drive2.ru