Клапан переливной в бурении

Переливной клапан забойного двигателя

Изобретение относится к устройствам для бурения глубоких скважин забойными двигателями, предназначенным для заполнения и опорожнения колонны бурильных труб при спускоподъемных операциях. Переливной клапан включает соосные между собой системы корпуса и поршня, первая из которых содержит патрубок с каналами, гидравлически сообщающими полость внутри корпуса с затрубным пространством, гильзу гидроцилиндра, замыкатель клапана, ограничители хода поршня, а вторая содержит поршень гидроцилиндра с центральным каналом, переключатель клапана с перепускными каналами для сообщения центрального канала с кольцевой полостью, пружину сжатия с упорными регулировочными кольцами, удерживающую поршень с переключателем в верхнем положении. Пружина сжатия расположена по направлению потока ниже перепускных каналов переключателя и замыкателя клапана. Обеспечивает повышение показателей бурения. 2 з.п. ф-лы, 3 ил.

Изобретение относится к буровой технике, к устройствам для бурения нефтяных и газовых скважин забойными двигателями, а именно для заполнения и опорожнения бурильной колонны при спускоподъемных операциях.

Известен переливной клапан двигателя фирмы Dyna Drill (см. Балденко Д.Ф. и другие. Винтовые забойные двигатели, «Недра», 1999, стр.72, 73, рис.3.19). Недостатками клапана являются быстрый износ и нестабильное закрытие, особенно при применении утяжеленных буровых растворов из-за попадания при бурении шлама в зону расположения нажимной пружины поршня.

Известен переливной клапан (см. патент США №3,005,507, фиг.1, 2, 10, 11). Недостатками клапана являются ненадежность и нестойкость торцовой клапанной пары, малая площадь сечения центрального канала поршня, вызывающая повышение давления при бурении.

Известно также клапанное устройство забойного двигателя (см. патент РФ №2224866). Недостатками этого устройства также являются износ и засорение при бурении пружины клапана мелким шламом и соответственно ненадежная его работа.

Переливной клапан бурильной колонны (см. патент РФ №2204688) имеет такие же недостатки, усугубленные наличием кольцевой тупиковой щели, в которой возможно накопление шлама и его неконтролируемый выброс в рабочую зону пружины, что приводит к нестабильному закрытию клапана. Кроме того, заявленное отношение периметров поверхностей скольжения поршня, нижний предел которого составляет 0,33, приводит к чрезмерному сужению проточного канала поршня, что вызывает повышенные потери давления при промывке и бурении (прототип).

Причем вследствие того, что в суженном центральном канале поршня срабатывается повышенный перепад давлений при подъеме бурильных труб, возможно срабатывание клапана на закрытие, то есть неисполнение его основной функции: перепуска жидкости.

Основная техническая задача, на решение которой направлено изобретение, заключается в повышении надежности переключения и срока службы клапана при установке его над забойным двигателем.

Это достигается тем, что переливной клапан забойного двигателя нормально открытого типа, включающий соосные между собой системы корпуса и поршня, первая из которых содержит скрепленные между собой патрубок с присоединительными резьбами, радиальными каналами, гидравлически сообщающими полость внутри системы корпуса с затрубным пространством, гильзу гидроцилиндра дифференциального типа, замыкатель клапана золотникового типа с уплотнением, верхний и нижний ограничители хода поршня, а вторая содержит поршень гидроцилиндра с центральным проточным каналом и уплотнением, переключатель клапана с радиальными перепускными каналами, сообщающими центральный проточный канал с полостью внутри системы корпуса, пружину сжатия с упорными регулировочными кольцами, удерживающую систему поршня в верхнем положении, при этом пружина сжатия расположена ниже по ходу потока относительно замыкателя и перепускных каналов переключателя клапана, причем пружина сжатия расположена в расточке патрубка корпуса между уступом системы корпуса и торцом системы поршня.

Кроме того, целесообразно для повышения надежности переключения клапана и ускорения спуска бурильной колонны, чтобы радиальные перепускные каналы системы поршня имели повышенный коэффициент расхода при движении жидкости из затрубного пространства вовнутрь бурильной колонны и наоборот, пониженный коэффициент расхода при движении жидкости в противоположном направлении. Например, эти каналы целесообразно выполнять сужающимися от полости внутри системы корпуса к центральному проточному каналу.

Кроме того, для повышения износостойкости клапана при одновременном повышении надежности его переключения, а также для повышения энергетической эффективности, целесообразно снизить затраты давления, срабатываемого в клапане при прокачке через него буровой жидкости. Для чего целесообразно увеличение соотношения диаметра центрального проточного канала поршня гидроцилиндра по отношению к его наружному диаметру на входе, выражаемое заявленным диапазоном соотношений 0,45…0,75.

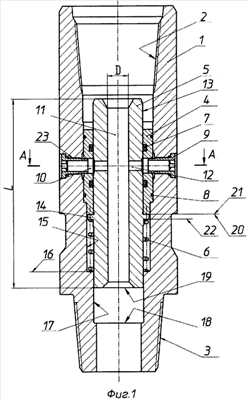

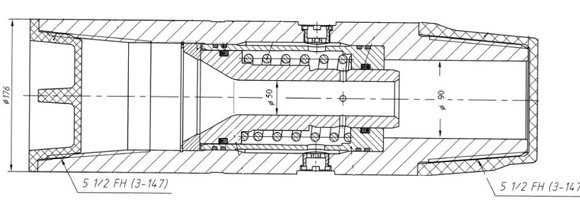

На фиг.1 показан продольный разрез варианта конструкции клапана согласно изобретению в нормально открытом положении.

На фиг.2 показан продольный разрез другого варианта конструкции клапана с выполнением некоторых его элементов отдельными деталями в закрытом положении.

На фиг.3 показан вариант клапана с перепускными каналами переключателя, обеспечивающими различный коэффициент расхода в зависимости от направления потока буровой жидкости.

Конструктивно клапан включает соосные между собой систему корпуса и систему поршня.

В варианте, указанном на фиг.1, система корпуса включает патрубок 1 корпуса с присоединительными резьбами 2 и 3 на концах и радиальными каналами 4 с фильтрами 5, сообщающими полость 16 внутри системы корпуса с затрубным пространством 27, гильзу 6 (как часть патрубка 1 корпуса) дифференциального гидроцилиндра, нижний и верхний ограничители осевого хода системы поршня соответственно 7 (уступ 7) и 8 (упорное кольцо 8), замыкатель клапана 9 (часть патрубка 1) с уплотнением 10, расположенным в канавке 11.

Система поршня включает поршень 12 гидроцилиндра с уплотнением 14, имеющий наружный диаметр на входе D и центральный проточный канал 13 диаметром d, нижерасположенный, скрепленный с поршнем 12 переключатель 25 клапана с радиальными перепускными каналами 15, сообщающими центральный проточный канал 13 с полостью 16 внутри системы корпуса и, следовательно, с радиальными отверстиями 4 и затрубным пространством 27, пружину сжатия 17 с упорными регулировочными кольцами 18 и 19, удерживающую поршень в верхнем положении с упором в верхний ограничитель 8 осевого хода системы поршня.

Пружина сжатия 17 с регулировочными кольцами 18 и 19 расположена в расточке 20 патрубка 1 корпуса между уступом 21 системы корпуса и торцом 22 системы поршня. Система поршня может быть снабжена стабилизатором устойчивости 23 пружины. Гильза 6 и поршень 12 образуют силовой гидроцилиндр с функциональной возможностью перемещения системы поршня вниз по ходу потока под действием на поршень 12 перепада давлений 28-29 (см. фиг.2). Преодолев сопротивление пружины 17, клапан золотникового типа перейдет в положение, когда переключатель клапана 25 расположится в его замыкателе 9, перепускные каналы 15 будут гидравлически заблокированы.

На фиг.2 показан продольный разрез другого варианта конструкции клапана, в котором гильза 6, нижний ограничитель хода 7 и цилиндрический замыкатель клапана 9 с канавкой 11 уплотнения 10 выполнены в виде отдельной вставки, плотно скрепленной с патрубком 1 корпуса, например, на прессовой посадке. Причем часть радиальных каналов 4 выполнена во вставке. Дополнительным фиксирующим средством упомянутой вставки в патрубке 1 является ограничитель хода 8 вверх. Отличие вариантов обусловлено оптимизацией технологии изготовления элементов системы корпуса, а именно наличием заготовок стандартизованного проката, металлообрабатывающего оборудования, не изменяет сущности изобретения и поэтому не может являться отдельным изобретением.

На фиг.2 изображен клапан в закрытом положении. Поршень 12 с переключателем 25 и стабилизатором 23 находятся в нижнем положении с упором в нижний ограничитель 7, при этом перепускные каналы 15 заблокированы (перекрыты) замыкателем 9. Кроме того, пружина 17 дополнительно защищена (экранирована от внутритрубного пространства) стабилизатором 23.

На фиг.3 показан целесообразный вариант исполнения формы радиального перепускного канала 15 переключателя 25 клапана. Канал сужается вдоль его оси 24 в направлении от кольцевой полости 16 к центральному проточному каналу 13 системы поршня. Такая форма канала позволяет иметь повышенный коэффициент расхода при движении жидкости в направлении к центральному проточному каналу 13.

Переливной клапан устанавливается над двигателем. Обычно применяется следующая компоновка низа бурильной колонны: долото - забойный двигатель - шламоуловитель - обратный клапан - переливной клапан нормально открытого типа - бурильные трубы.

Работает клапан следующим образом.

При спуске бурильной колонны буровая жидкость перетекает из затрубного пространства 27 через радиальные каналы 4 (см. фиг.1), полость 16 внутри системы корпуса, радиальные перепускные каналы 15 переключателя 25 клапана, центральный проточный канал 13 в вышерасположенные бурильные трубы (не показаны) и заполняет внутритрубное пространство 30. Ускорению процесса перетекания способствует сужающаяся форма каналов 15 (см. фиг.3), что исключает «всплывание» (отставание заполнения буровой жидкостью бурильных труб) и способствует увеличению скорости спуска.

При включении насосов и подаче бурового раствора в колонну бурильных труб буровая жидкость интенсивно протекает через каналы 15, вследствие чего возникает перепад давлений 28-29 (см. фиг.2). Указанный перепад давлений на поршне 12 создает соответствующее усилие, действующее вниз, которое преодолевает сопротивление пружины и сдвигает систему поршня вниз до упора в ограничитель 7. Переключатель 25 клапана входит в замыкатель 9 клапана, который блокирует перепускные каналы 15. То есть клапан закрывается. Буровая жидкость далее направляется в двигатель, долото (не показаны) и далее в затрубное пространство 27.

Для описанного закрытия клапана не требуется уменьшения диаметра d центрального канала 13 (усилие на поршень 12 создается за счет перепада в перепускных каналах 15). Как следствие этого, снижаются затраты давления на прохождение жидкости через клапан при бурении.

Пока имеет место циркуляция, давление 28 на поршень 12 сверху превышает давление 29 на поршень снизу (см. фиг.2) на величину давления, срабатываемого в двигателе и долоте, вследствие чего возникает гарантированное усилие, направленное вниз и удерживающее клапан в закрытом положении.

Основным отличием работы клапана согласно изобретению является то, что пружина 17 при бурении (циркуляции) сохраняет свои упругие свойства благодаря ее изоляции от воздействия потока буровой жидкости, содержащей абразивные частицы выбуренной породы.

По окончании циркуляции, при смене долота или наращивании бурильной колонны усилие пружины 17 сдвигает систему поршня вверх до ограничителя 8, происходит открытие клапана и соответственно сообщение затрубного и внутритрубного пространств (см. фиг.1). Так как место расположения пружины 17 свободно от шлама, ее заклинивание шламом исключено, и открытие клапана не осложнено.

При подъеме бурильной колонны, заполненной жидкостью, благодаря надежному открытию клапана обеспечивается своевременное опорожнение той части бурильных труб, которая отсоединяется от бурильной колонны, то есть предотвращается сифон (выброс буровой жидкости при отсоединении труб в буровой).

Клапан согласно изобретению имеет высокий срок службы, обеспечивается долговечность его пружины, что позволяет уменьшить затраты на ремонт, гарантировать надежное открытие и закрытие переливного клапана в процессе бурения и, как следствие, повысить показатели бурения в целом.

1. Переливной клапан забойного двигателя нормально открытого типа, включающий соосные между собой системы корпуса и поршня, первая из которых содержит скрепленные между собой патрубок с присоединительными резьбами и каналами, гидравлически сообщающими полость внутри системы корпуса и затрубное пространство, гильзу гидроцилиндра, замыкатель клапана с уплотнением, верхний и нижний ограничители хода поршня, а вторая содержит поршень гидроцилиндра с центральным проточным каналом и уплотнением, переключатель клапана с перепускными каналами, гидравлически сообщающими центральный проточный канал с полостью внутри системы корпуса, пружину сжатия с упорными регулировочными кольцами, удерживающую поршень гидроцилиндра с переключателем в верхнем положении, отличающийся тем, что пружина сжатия расположена ниже по ходу потока относительно перепускных каналов переключателя и замыкателя клапана.

2. Переливной клапан по п.1, отличающийся тем, что перепускные каналы переключателя клапана выполнены сужающимися от полости внутри системы корпуса к центральному каналу.

3. Переливной клапан забойного двигателя по п.1 или 2, отличающийся тем, что соотношение диаметра центрального проточного канала и наружного диаметра поршня на входе составляет 0,45…0,75.

findpatent.ru

Клапаны переливные — NGT

Переливной клапан устанавливается выше винтового забойного двигателя и предназначен для сообщения внутренней полости бурильных труб с затрубным простраством при спуско-подъемных операциях. Применение клапана уменьшает гидродинамическое воздействие на забой при спуске и подъеме колонны, а также предохраняет двигатель от холостого вращения. При подъеме применение ВЗД совместно с клапаном исключает неконтролируемый разлив промывочной жидкости.

Переливные клапаны предназначены для работы с буровым раствором плотностью до 2 г/см3 при забойной температуре не более 130 °С и содержанием нефтепродуктов менее 10%, песка - менее 1%.

| Технические характеристики | Обозначение | |||||||||

| КП-76 | КП-88 | КП-95 КП-106 |

КП-120 | КП-127 | КП-165 | КП-178 | КП-195 | КП-210 | КП-240 | |

| Наружный диаметр, мм | 76 | 88 | 105 | 120 | 127 | 165 | 178 | 195 | 210 | 240 |

| Минимальный диаметр проходного сечения, мм | 20 | 20 | 28 | 28 | 28 | 45 | 50 | 50 | 50 | 55 |

| Длина общая, мм | 436 | 436 | 595 584 |

435 | 605 | 554 | 567 | 567 | 567 | 587 |

| Длина по корпусу, мм |

360 | 360 | 495 | 333 | 505 | 440 | 440 | 440 | 440 | 460 |

| Присоедини- тельная резьба верх (муфта) |

З-66 | З-66 | З-86 | З-102 | 3-102 | З-133 | З-147 | З-147 | З-152 | 3-171 |

| Присоедини- тельная резьба низ (ниппель) |

З-66 | З-66 | З-86 | З-102 | 3-102 | З-133 | З-147 | З-147 | З-152 | 3-171 |

| Давление закрытия клапана, кг/см2 | 1,4-2,1 | 1,4-2,1 | 2-3 | 2-3 | 2-3 | 2,4-3,1 | 2,3-3,0 | 2,3-3,0 | 2,3-3,0 | 2,8-3,7 |

| Расход рабочей жидкости, л/с, не более | 10 | 10 | 25 | 25 | 25 | 40 | 50 | 50 | 50 | 55 |

| Масса, кг | 10 | 14 | 26 | 24 | 41 | 55 | 66 | 81 | 99 | 130 |

Содержание песка в буровом растворе - не более 1%.

Плотность бурового раствора - не более 2 г/см3.

www.turbodrill.com

Переливной клапан бурильной колонны с винтовым забойным двигателем

Данное изобретение относится к компонентам устройств для бурения нефтяных и газовых скважин, а именно к переливным клапанам бурильной колонны для сообщения внутренней полости колонны с затрубным пространством при спускоподъемных операциях для заполнения и опорожнения колонны буровым раствором. Переливной клапан используется с винтовым забойным двигателем и служит для уменьшения трудоемкости бурильных работ путем снижения потерь бурового раствора при спуско-подъемных операциях.

Переливной клапан присоединяется к верхнему переводнику двигателя с целью уменьшения излива бурового раствора при подъеме бурильной колонны и сокращения долива бурового раствора при спуске бурильной колонны.

Известен переливной обратный клапан, который содержит полый корпус клапана с верхним и нижним переводниками, внутри которого расположен корпус плунжера, внутри которого расположен полый плунжер, выполненный заглушенным снизу и подпружиненный соосным упругим элементом, полость верхнего переводника выполнена с возможностью гидравлической связи в верхнем положении плунжера с верхними радиальными отверстиями плунжера, отверстиями корпуса плунжера и радиальными отверстиями корпуса клапана, возможностью гидравлической связи в нижнем положении плунжера с нижними радиальными отверстиями плунжера и полостью нижнего переводника, ступенчатую втулку, расположенную в выточке корпуса клапана, отличающийся тем, что корпус плунжера расположен в выточке корпуса клапана над втулкой, плунжер выполнен сложенным из верхней и нижней частей, которые связаны между собой элементами связи, которые выполнены с созданием между ними нижних радиальных отверстий плунжера, внутренняя поверхность втулки выполнена с круговой выточкой с плавным и/или многоступенчатым увеличением диаметра от верха к низу и расположена на уровне нижних радиальных отверстий плунжера в нижнем его положении, упругий элемент и плунжер расположены разнесенными вдоль общей оси (RU 2373363 C1, E21B 4/00, 27.09.2008).

Известен переливной клапан, включающий полый корпус с боковыми каналами, подпружиненную относительно корпуса тарелку, взаимодействующую с седлом, отличающийся тем, что, с целью повышения надежности в работе, он снабжен направляющей втулкой, заглушенной сверху, выполненной с проточными боковыми окнами и жестко установленной на корпусе, выполненном с дополнительным седлом над боковыми каналами, причем седло размещено на верхней части втулки, а тарелка выполнена с дополнительной рабочей поверхностью и размещена на втулке с возможность взаимодействия с седлом и перекрытия проточных боковых окон в верхнем крайнем положении и с возможностью взаимодействия с дополнительным седлом в крайнем нижнем положении (SU 1380329, E21B 4/00, 10.12.1999).

Известен переливной клапан, включающий полый корпус с боковыми каналами, подпружиненную относительно корпуса тарелку, взаимодействующую с верхним седлом, с направляющей втулкой, заглушенной сверху, выполненной с окнами и жестко установленной на корпусе, выполненном с дополнительным седлом над боковыми каналами, причем верхнее седло размещено на верхней части втулки, а тарелка выполнена с дополнительной рабочей поверхностью и размещена на втулке с возможностью взаимодействия с верхним седлом и перекрытия окон в верхнем крайнем положении и с возможностью взаимодействия с дополнительным седлом в крайнем нижнем положении, отличающийся тем, что, с целью повышения надежности клапана в работе за счет улучшения степени очистки его внутренней полости от шлама путем увеличения времени на закрытие дополнительного седла тарелкой клапана, он снабжен стаканом, жестко установленным на верхнем седле и образующим маслонаполненную камеру с расположенной внутри и подпружиненной упорной шайбой, установленной с зазором относительно стакана и жестко закрепленной на верхнем конце штока направляющей втулки, выполненной совместно с тарелкой и с возможностью осевого перемещения относительно корпуса (SU 1429632, E21B 4/00, 20.08.2000).

Известен переливной клапан, содержащий корпус с радиальными отверстиями, закрепленное в корпусе седло с конической поверхностью с отверстиями, эластичную манжету, взаимодействующую с конической поверхностью седла, отличающийся тем, что он снабжен обратным клапаном, размещенным в корпусе и установленным под седлом с возможностью ограниченного осевого перемещения, причем запорный элемент обратного клапана выполнен в виде сердечника с конической упорной поверхностью в верхней части и эластичной манжеты, закрепленной на сердечнике с возможностью перекрытия проходного сечения между корпусом и сердечником, а наружная поверхность сердечника и внутренняя поверхность корпуса образуют кольцевое сопло, при этом минимальное проходное сечение сопла лежит в плоскости, перпендикулярной к оси клапана и проходящей через нижний торец сердечника в его крайнем нижнем положении (RU 2030536 C1, E21B 4/00, 10.03.1995).

Известен переливной клапан забойного двигателя, содержащий корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла, в которых выполнены радиальные отверстия, пружину, расположенную на полом плунжере, и уплотнения, отличающийся тем, что клапанная пара выполнена золотникового типа, в которой диаметр проточного канала в полом плунжере составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий в полом плунжере равна площади проточного канала в поперечном сечении полого плунжера, при этом полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла, причем радиальные перепускные отверстия в полом плунжере и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между уступом в корпусе и нижним торцом кольцевого бурта полого плунжера (RU 2333334 C1, E21B 4/02, 10.09.2008).

Известен переливной клапан бурильной колонны, включающий корпус с боковыми отверстиями, подпружиненный полый плунжер, содержащий радиальные каналы, седло, контактирующее с плунжером, и уплотнения, отличающийся тем, что в нижней части плунжера установлена заглушка, торец заглушки выполнен коническим, поверхность торца заглушки выполнена сопряженной с боковыми стенками радиальных каналов плунжера, а оси радиальных каналов плунжера выполнены параллельными конической поверхности торца заглушки (RU 69560 U1, E21B 34/06, 27.12.2007).

Близким аналогом является переливной клапан бурильной колонны с героторным двигателем, содержащий корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними, отличающийся тем, что поршень размещен внутри седла и образует с ним клапанную ступенчатую пару, причем верхний торец седла и верхняя часть поршня ограничены от перемещения вверх закрепленным в корпусе направляющим кольцом, седло содержит уменьшенный пояс скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня, периметр пояса скольжения седла с нижней частью поршня составляет 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня, а пружина размещена в полости между верхней частью поршня и нижней частью седла, при этом поршень выполнен с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе, а корпус образует с седлом тупиковую кольцевую щель, которая сообщена с полостью между седлом и поршнем радиальными окнами (RU 2204688 C2, E21B 21/10, 20.05.2003).

Прототипом является известный переливной клапан забойного двигателя нормально открытого типа, включающий соосные между собой системы корпуса и поршня, первая из которых содержит скрепленные между собой патрубок с присоединительными резьбами и каналами, гидравлически сообщающими полость внутри системы корпуса и затрубное пространство, гильзу гидроцилиндра, замыкатель клапана с уплотнением, верхний и нижний ограничители хода поршня, а вторая содержит поршень гидроцилиндра с центральным проточным каналом и уплотнением, переключатель клапана с перепускными каналами, гидравлически сообщающими центральный проточный канал с полостью внутри системы корпуса, пружину сжатия с упорными регулировочными кольцами, удерживающую поршень гидроцилиндра с переключателем в верхнем положении, отличающийся тем, что пружина сжатия расположена ниже по ходу потока относительно перепускных каналов переключателя и замыкателя клапана (RU 2407876 C1, E21B 4/02, 27.12.2010).

Существенными недостатками прототипа являются быстрый износ клапана, связанный с открытостью пружины, на витки которой прямо и фронтально воздействует поток бурового раствора, подверженность корпуса износу вследствие того, что в корпусе выполнены кольцевые канавки под кольцевые уплотнители, что приводит к практической невозможности ремонтного восстановления корпуса вследствие его износа и овальности рабочей поверхности. При этом клапан прототипа имеет неудовлетворительную компоновку, отрицательно влияющую на взаимодействие его частей в процессе их взаимного перемещения, что также связано с преждевременным износом трущихся поверхностей.

Общими признаками с прототипом изобретение имеет такие признаки, что оба переливных клапана содержат корпус с резьбовым выступом в его нижней части и внутренней резьбой в верхней части, а также радиальными отверстиями в средней части, размещенный в корпусе полый ступенчатый поршень, нижняя ступень которого имеет наименьший внешний диаметр и сопряжена с верхней ступенью большего диаметра с образованием кольцевого уступа, при этом на нижнюю ступень поршня надета пружина, при этом в стенке нижней ступени поршня выполнены первые радиальные отверстия, в стенке средней ступени поршня выполнены вторые радиальные отверстия.

Техническим результатом изобретения является уменьшение износа клапана.

Технический результат достигается тем, что в переливном клапане бурильной колонны с винтовым забойным двигателем, содержащем корпус с резьбовым выступом в его нижней части и внутренней резьбой в верхней части, а также с радиальными отверстиями в средней части, размещенный в корпусе полый ступенчатый поршень, нижняя ступень которого, имеющая меньший внешний диаметр, сопряжена с верхней ступенью большего диаметра с образованием кольцевого уступа, при этом на нижнюю ступень поршня надета пружина, согласно изобретению поршень выполнен со средней ступенью, в стенке нижней ступени поршня выполнены первые радиальные отверстия, в стенке средней ступени поршня выполнены вторые радиальные отверстия, между поршнем и корпусом установлена втулка, верхняя часть втулки охватывает верхнюю ступень поршня, в средней части втулки выполнен внутренний кольцевой пояс, который охватывает среднюю ступень поршня, над кольцевым поясом втулки в ее стенке выполнены радиальные отверстия, сообщающиеся с радиальными отверстиями в корпусе и вторыми радиальными отверстиями поршня, в верхней ступени поршня выполнена коническая расточка, внутренний диаметр которой расширяется к торцу верхней ступени поршня, втулка и поршень зафиксированы в корпусе в рабочем положении гайкой, внутренняя поверхность которой выполнена конической заподлицо с конической расточкой верхней ступени поршня, а нижний конец пружины расположен в нижней кольцевой проточке, которая выполнена в корпусе клапана. Втулка выполнена из корозионно-стойкого материала и в ней выполнены верхние и нижние внешние кольцевые канавки, в которых установлены кольцевые уплотнители.

Пружина имеет многослойное антикорозионное покрытие.

В кольцевом поясе средней части втулки выполнена кольцевая канавка, в которой размещен кольцевой уплотнитель.

В верхней ступени поршня выполнена кольцевая канавка, в которой размещен кольцевой уплотнитель.

Гайка имеет торцевые пазы под инструмент и внешнюю резьбу в зоне торцевых пазов, завинченную в резьбу корпуса.

Поверхность внутреннего кольцевого пояса втулки, взаимодействующей со средней ступенью поршня, имеет меньшую площадь скольжения в сравнении с площадью скольжения внутренней поверхности втулки, взаимодействующей с верхней ступенью поршня.

Площадь скольжения кольцевого пояса втулки, взаимодействующей со средней ступенью поршня, составляет 0,78-0,85 от площади скольжения втулки, взаимодействующей с верхней ступенью поршня.

Пружина расположена в полости, ограниченной с одной стороны частями нижней и средней ступеней поршня, с другой стороны - кольцевым выступом и стенкой втулки, находящейся ниже кольцевого выступа, а снизу полость ограничена уступом, который выполнен в корпусе клапана и в который упирается нижний торец пружины.

На Фиг. 1 изображен переливной клапан в продольном разрезе.

Переливной клапан бурильной колонны с винтовым забойным двигателем включает корпус 1 с резьбовым выступом 2 в нижней части и внутренней резьбой 3 в верхней части, а также радиальными отверстиями 4 в средней части корпуса. Внутри корпуса размещен полый поршень 5, который выполнен трехступенчатым. Нижняя ступень 6 поршня 5 имеет наименьший внешний диаметр, средняя ступень 7 поршня имеет больший по сравнению с нижней ступенью 6 внешний диаметр и сопряжена с нижней ступенью с образованием первого кольцевого уступа 8. Верхняя ступень 9 поршня имеет больший по сравнению со средней ступенью 7 поршня внешний диаметр и сопряжена со средней ступенью 7 поршня с образованием второго кольцевого уступа 10.

На нижнюю ступень поршня 5 снизу надета пружина 11 так, что она охватывает нижнюю ступень 6 поршня, при этом нижний конец пружины расположен в нижней кольцевой проточке корпуса 1 и упирается в торец проточки. Пружина имеет многослойное антикорозионное покрытие и при этом она изолирована от действия бурового раствора.

В стенке нижней ступени 6 поршня выполнены первые отверстия 12, в стенке средней ступени 7 выполнены вторые отверстия 13, между поршнем и корпусом установлена втулка 14, выполняющая функции седла поршня. Втулка зафиксирована в корпусе и выполнена из корозионно-стойкого материала. Верхняя часть втулки 14 охватывает верхнюю ступень 9 поршня 5, в средней части втулки выполнен внутренний кольцевой пояс 15, который охватывает среднюю ступень 7 поршня. Над кольцевым поясом 15 в стенке втулки выполнены радиальные отверстия 16, сообщающиеся с радиальными отверстиями 4 корпуса и со вторыми радиальными отверстиями 13 средней ступени 7 поршня.

В верхней ступени 9 поршня выполнена коническая расточка 17, внутренний диаметр которой расширяется к торцу 18 верхней ступени поршня. Расположенный в корпусе 1 поршень 5 сверху ограничен гайкой 19, внутренний диаметр которой увеличивается вверх за счет того, что гладкая внутренняя поверхность 20 гайки выполнена конической. Гайка 19 имеет также внешнюю резьбу, завинченную в корпус 1, и торцевые пазы 25 под инструмент для завинчивания и отвинчивания гайки. В рабочем положении гайка имеет средство ее фиксации от отвинчивания (не показаны).

Втулка 14 выполнена с верхними и нижними внешними кольцевыми канавками, в которых установлены кольцевые уплотнители 21. В кольцевом поясе 15 средней части втулки 14 выполнена внутренняя кольцевая канавка, в которой размещен кольцевой уплотнитель 21. В верхней ступени 9 поршня выполнена кольцевая канавка, в которой размещен кольцевой уплотнитель 22.

Рабочая поверхность внутреннего кольцевого пояса 15 втулки 14, взаимодействующей со средней ступенью 7 поршня, имеет меньшую площадь скольжения по сравнению с площадью скольжения внутренней поверхности втулки, взаимодействующей с верхней ступенью 9 поршня. Взаимодействующая со средней ступенью 7 поршня площадь скольжения кольцевого пояса 15 втулки (зависящая от периметра скольжения) составляет 0,78-0,85 от площади скольжения втулки, взаимодействующей с верхней ступенью 9 поршня.

Пружина 11 находится в полости 23, которая ограничена с одной стороны нижней и средней ступенями 6 и 7 поршня, с другой стороны - кольцевым выступом 15 и стенкой втулки 14, находящейся ниже кольцевого выступа 15, а снизу полость 23 ограничена уступом 24, выполненным в корпусе 1 клапана.

Торцевые пазы 25 гайки 19 под инструмент для завинчивания и отвинчивания гайки расположены в полости 26 корпуса 1 так, что инструмент имеет возможность его ввода в зацепление с пазами 25 гайки через полость 26. Внешняя резьба гайки 19 расположена в зоне ее торцевых пазов 25. Гайка завинчена в резьбу корпуса 1.

На фиг. 1 показаны также центральный канал 27 поршня и центральный канал 28 корпуса, расположенные на одной продольной оси клапана. Изнутри корпуса 1 в зоне каждого радиального отверстия 4 выполнено углубление 29 с фаской по ее контуру, причем углубление образует внутри корпуса коническую по краю кольцевую полость 30.

Работает клапан следующим образом. Когда давление бурового раствора в полости 26, сообщенной с внутренней полостью бурильных труб, выше давления в затрубном пространстве, - буровой раствор свободно перетекает через отверстия 4,13 и 16 из полости 26 клапана в затрубное пространство, при этом пружина 11 не сжата.

В случае возрастания давления в затрубном пространстве подают рабочий расход бурового раствора в полость 26, который действует на коническую расточку 17 поршня и коническую поверхность 20 гайки, при этом поршень 5 перемещается вниз, сжимает пружину 11 и перекрывает своей средней ступенью 7 отверстия 16 и 4. В этом положении поршня истечение бурового раствора в затрубное пространство прекращается, и он через центральный канал 27 поршня и центральный канал 28 корпуса 1 поступает через внутреннюю полость бурильных труб в винтовой забойный двигатель (не показан).

В случае возрастания давления бурового раствора в винтовом забойном двигателе подача в него бурового раствора прекращается, и поршень 5 от действия сжатой пружины 11 возвращается в исходное положение. При этом отверстия 13 совмещаются с отверстиями 4 и 16, полость 26 корпуса 1, а также каналы 27 и 28 сообщаются с внутренней полостью бурильных труб через боковые отверстия 4 корпуса и затрубным пространством. При этом буровой раствор подается под давлением в затрубное пространство.

При работе клапана в полость 23 через отверстия 12 поступает буровой раствор, когда его давление в полости 26 и каналах 27 и 28 начинает возрастать и превышает допустимое. При уменьшении давления, в случаях его отрицательного значения, буровой раствор через отверстия 12 выходит из полости 23, что в результате обеспечивает плавность возрастания и падение давления в полости 26 и каналах 27 и 28. В результате снижаются ударные нагрузки на поршне от резких перепадов давления. При работе клапана в зоне каждого радиального отверстия 4 изнутри корпуса в кольцевой полости 30, образованной углублением 29 в корпусе, создается давление бурового раствора, которое действует на стенку втулки 14 и поджимает стенку и кольцевой уплотнитель 22 в этой зоне к поршню 5, что повышает надежность работы клапана путем исключения перекосов поршня и неравномерного износа кольцевых уплотнителей втулки и поршня.

При работе клапана его пружина 11 находится вне потока бурового раствора, поскольку она защищена от контакта с ним полостью 23, в которой она расположена. Защищенность пружины от прямого контакта с потоком бурового раствора исключает ее изгиб, забивание крупными фракциями бурового раствора, что существенно уменьшает износ ее многослойного антикорозионного покрытия и увеличивает ресурс надежной работы клапана.

Поскольку площадь скольжения кольцевого пояса 15 втулки, взаимодействующей со средней ступенью 7 поршня, составляет 0,78-0,85 от площади скольжения втулки, взаимодействующей с верхней ступенью поршня, то сопротивление перемещению втулки в средней ее части меньше сопротивления перемещения поршня, что перераспределяет усилия с поршня на втулку, исключает заклинивания поршня и его износ в наиболее нагруженной зоне.

В результате компоновки клапана и его конструктивных особенностей, описанных выше, а также существенного повышения износостойкости пружины, поршня и втулки повышена надежность работы клапана в любых агрессивных средах в течение более длительного времени по сравнению с прототипом и другими аналогами. Причем в данной конструкции на истирание рабочих поверхностей работает в основном втулка, имеющая верхние и нижние внешние кольцевые канавки, в которых установлены кольцевые уплотнители. В этой связи втулка выполнена из корозионно-стойкого материала, износ которого рассчитан на число циклов нагружения в зависимости от циклов нагружения на других частях клапана. Это позволило создать конструкцию, части которой равнопрочны по отношению к расчетному ресурсу работы клапана. При этом после выработки ресурса корпус клапана и его поршень не требуют ремонта, производится замена втулки на новую втулку и замена кольцевых уплотнителей.

edrid.ru

переливной клапан забойного двигателя - патент РФ 2333334

Изобретение относится к буровой технике и может быть использовано в качестве клапанного устройства с винтовым забойным двигателем в составе колонны бурильных труб для сообщения или разделения внутренней полости бурильных труб с затрубным пространством в заданной технологической последовательности. Клапан содержит корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла с радиальными отверстиями в них, пружину, расположенную на полом плунжере, и уплотнения. Клапанная пара выполнена золотникового типа, в которой диаметр проточного канала полого плунжера составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий полого плунжера равна площади проточного канала в поперечном сечении полого плунжера. Полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла. Радиальные перепускные отверстия полого плунжера и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между уступом в корпусе и нижним торцом кольцевого бурта полого плунжера. Обеспечивает высокую надежность срабатывания клапана в процессе бурения скважины, исключая розлив промывочной жидкости при подъеме колонны бурильных труб и обеспечивая заполнение внутренней полости труб при их спуске. 2 ил.

(56) (продолжение):

А, 29.07.1997. БАЛДЕНКО Д.Ф. и др. Винтовые забойные двигатели: Справочное пособие. - М.: ОАО "Издательство "НЕДРА", 1999, с.71-74.

Рисунки к патенту РФ 2333334

Изобретение относится к буровой технике и может быть использовано в качестве клапанного устройства с винтовым забойным двигателем в составе колонны бурильных труб для сообщения или разделения внутренней полости бурильных труб с затрубным пространством в заданной технологической последовательности.

Известен переливной клапан бурильной колонны с героторным двигателем (патент РФ 2204688, Е21В 21/10, Е21В 34/06), который по техническому решению наиболее близок к заявляемому объекту и выбран в качестве прототипа, включающий корпус с резьбой на его краях, плунжер, седло и установленную между ними пружину, причем плунжер размещен внутри седла и образует с ним клапанную ступенчатую пару, имеющую два пояса скольжения, при этом периметр уменьшенного пояса скольжения седла с нижней частью плунжера составляет 0,33-0,77 от периметра увеличенного пояса скольжения седла с верхней частью плунжера, а между корпусом и седлом имеется кольцевая щель, которая сообщена с полостью между седлом и плунжером радиальными отверстиями.

Существенным недостатком известного переливного клапана с героторным механизмом является затормаживание ступенчатого плунжера в седле на поясах скольжения при его перемещении вверх прижатыми к седлу и плунжеру манжетами после отключения бурового насоса за счет остаточного перепада давления между внутренней полостью клапана и затрубным пространством, а также действующей на верхнюю часть плунжера осевой силы. Полная разгерметизация клапанной пары произойдет только после выхода радиальных отверстий плунжера за пределы уменьшенного пояса скольжения седла в полость, где размещается пружина. Это приводит к снижению надежности срабатывания переливного клапана потому, что до момента его открытия на ступенчатый плунжер, кроме сил трения манжет о седло и плунжер, действуют неуравновешенные внешние силы, возникающие на торцах ступенчатого плунжера из-за разности давлений промывочной жидкости, находящейся во внутренней полости клапана и в затрубном пространстве. Результирующая сила, действуя на ступенчатый плунжер сверху вниз, препятствует его перемещению под усилием пружины вверх до упора для открытия переливного клапана. Максимальное усилие пружины определяется условием, при котором переливной клапан под действием потока промывочной жидкости должен закрыться раньше, чем произойдет запуск забойного двигателя. Результирующая сила действует на ступенчатый плунжер сверху вниз, и силы трения манжет о плунжер в известном переливном клапане всегда превышают усилие сжатой пружины до момента открытия клапана, так как это усилие уменьшается при перемещении плунжера вверх пропорционально увеличению длины пружины.

Эти и другие недостатки приводят к подъему части колонны бурильных труб из скважины при закрытом переливном клапане с розливом дорогостоящей промывочной жидкости в момент отсоединения очередной бурильной трубы, поднятой над ротором, разбрызгиванию и необходимости заполнения скважины промывочной жидкостью до требуемого уровня.

Предлагаемое техническое решение направлено на обеспечение надежного функционирования переливного клапана в процессе спуско-подъемных операций колонны бурильных труб с забойным двигателем при бурении скважин.

Поставленная техническая задача решается за счет того, что в переливном клапане забойного двигателя, содержащем корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла, в которых выполнены радиальные отверстия, пружину, расположенную на полом плунжере и уплотнения, согласно изобретению клапанная пара выполнена золотникового типа, в которой диаметр проточного канала в полом плунжере составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий в полом плунжере равна площади проточного канала в поперечном сечении полого плунжера, при этом полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла, причем радиальные перепускные отверстия в полом плунжере и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между упором в корпусе и нижним торцом кольцевого бурта полого плунжера.

Выполнение переливного клапана забойного двигателя с клапанной парой золотникового типа, имеющей полый плунжер цилиндрической формы на всем участке с поясом скольжения, взаимодействующий с седлом, позволяет снизить осевую силу, требуемую для перемещения полого плунжера относительно седла. Это объясняется тем, что под действием перепада давления между внутренней полостью колонны бурильных труб и затрубным пространством силы, прижимающие манжеты к полому плунжеру в клапанной паре золотникового типа, и силы, действующие на торцевые поверхности полого плунжера при открытии клапана, уравновешены, следовательно, для перемещения полого плунжера в седле требуется преодолеть только силы трения манжет о полый плунжер. Кроме того, перемещение полого плунжера не влияет на изменение объема промывочной жидкости во внутренней полости переливного клапана.

Выполнение полого плунжера с диаметром проточного канала, составляющим 0,10-0,12 от длины полого плунжера, обеспечивает надежное закрытие переливного клапана забойного двигателя за счет гидравлической нагрузки, возникающей при течении промывочной жидкости через радиальные перепускные отверстия и проточный канал полого плунжера, обладающие оптимальным гидравлическим сопротивлением. Эта гидравлическая нагрузка достаточна для перемещения полого плунжера вниз, сжатия пружины, а также удержания полого плунжера в нижнем положении для герметичного перекрытия клапанной парой золотникового типа радиальных отверстий в седле. В этом положении полого плунжера внутренняя полость колонны бурильных труб разобщена с затрубным пространством и промывочная жидкость под давлением поступает через проточный канал полого плунжера переливного клапана к забойному двигателю.

Размещение пружины между упором в корпусе и нижним торцом кольцевого бурта полого плунжера, т.е. в закрытой от потока промывочной жидкости области, снижает износ и повышает долговечность и надежность работы клапана.

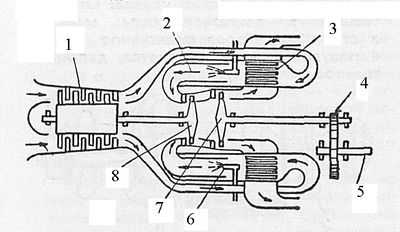

На фиг.1 изображен переливной клапан забойного двигателя, продольный разрез.

На фиг.2 показан переливной клапан забойного двигателя, поперечный разрез А-А.

Переливной клапан забойного двигателя, изображенного на фиг.1, содержит корпус 1 с присоединительными резьбами 2 и 3, седло 4, установленное в корпусе 1, плунжер 5, размещенный внутри седла 4, пружину 6, манжеты 7, уплотнительные кольца 8 и фильтры 9.

Седло 4 снабжено манжетами 7 и уплотнительными кольцами 8, расположенными в канавках седла 4. На седле 4 выполнены радиальные отверстия 10. Полый плунжер 5 выполнен цилиндрическим длиной «L» с проточным каналом 11 диаметром «D», с радиальными перепускными отверстиями 12 диаметром «d» на поясе скольжения 13 полого плунжера 5. В нижней части пояса скольжения 13 расположен кольцевой бурт 14. В корпусе 1 выполнена расточка 15 с уступом 16 для размещения пружины 6 и расточка 17 с уступом 18 для упора полого плунжера 5 нижним торцом 19 в уступ 18 при его перемещении в крайнее нижнее положение. Кольцевой бурт 14 полого плунжера 5 имеет верхний торец 20, примыкающий к нижнему торцу 21 седла 4, и нижний торец 22, который соприкасается с пружиной 6. В корпусе 1 выполнены радиальные отверстия 23 с резьбой для установки фильтров 9, которые фиксируют седло 4 в корпусе 1 от осевого перемещения. Радиальные отверстия 23 и 10 в корпусе 1 и седле 4, а также радиальные перепускные отверстия 12 в полом плунжере 5 расположены на одном уровне с равным угловым расположением осей в секущей плоскости А-А, что показано на фиг.1 и 2.

Предлагаемый переливной клапан забойного двигателя работает следующим образом.

При спуске забойного двигателя в компоновке с открытым переливным клапаном в скважину промывочная жидкость из затрубного пространства заполняет внутреннюю полость труб через отверстия в клапане, при этом уровень промывочной жидкости в затрубном пространстве и в колонне бурильных труб становится одинаковым.

После пуска бурового насоса промывочная жидкость подается по трубам к переливному клапану и винтовому забойному двигателю, давление над переливным клапаном повышается из-за гидравлического сопротивления потоку промывочной жидкости в проточном канале и перепускных отверстиях полого плунжера. Под действием гидравлической нагрузки полый плунжер будет перемещаться вниз, сжимая пружину и перекрывая поток жидкости через радиальные отверстия в седле, разобщая внутреннюю полость бурильных труб с затрубным пространством.

Уплотнительные кольца при этом герметизируют сопряжение седла с корпусом, а подвижное соединение полого плунжера с седлом клапанной пары золотникового типа герметизируется манжетами, предотвращая утечки промывочной жидкости при перепаде давления между внутренней полостью клапана и затрубным пространством.

При заданных параметрах исполнения радиальных перепускных отверстий и проточного канала в полом плунжере обеспечивается надежное закрытие переливного клапана под действием меньшего перепада давления, чем необходимо для запуска винтового забойного двигателя. Промывочная жидкость после закрытия переливного клапана поступает в забойный двигатель и приводит его в действие.

При прекращении циркуляции промывочной жидкости и подъеме колонны бурильных труб полый плунжер усилием сжатой пружины перемещается вверх, клапан открывается и жидкость из поднятых над устьем скважины труб поступает через отверстия клапана в затрубное пространство с выравниванием уровня жидкости в трубах и скважине.

Выполнение переливного клапана забойного двигателя с предложенной клапанной парой золотникового типа обеспечивает высокую надежность срабатывания клапана в процессе бурения скважины, исключая розлив промывочной жидкости при подъеме колонны бурильных труб и обеспечивая заполнение внутренней полости труб при их спуске.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Переливной клапан забойного двигателя, содержащий корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла, в которых выполнены радиальные отверстия, пружину, расположенную на полом плунжере, и уплотнения, отличающийся тем, что клапанная пара выполнена золотникового типа, в которой диаметр проточного канала в полом плунжере составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий в полом плунжере равна площади проточного канала в поперечном сечении полого плунжера, при этом полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла, причем радиальные перепускные отверстия в полом плунжере и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между уступом в корпусе и нижним торцом кольцевого бурта полого плунжера.

www.freepatent.ru

Переливной клапан забойного двигателя

Изобретение относится к буровой технике и может быть использовано в качестве клапанного устройства с винтовым забойным двигателем в составе колонны бурильных труб для сообщения или разделения внутренней полости бурильных труб с затрубным пространством в заданной технологической последовательности. Клапан содержит корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла с радиальными отверстиями в них, пружину, расположенную на полом плунжере, и уплотнения. Клапанная пара выполнена золотникового типа, в которой диаметр проточного канала полого плунжера составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий полого плунжера равна площади проточного канала в поперечном сечении полого плунжера. Полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла. Радиальные перепускные отверстия полого плунжера и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между уступом в корпусе и нижним торцом кольцевого бурта полого плунжера. Обеспечивает высокую надежность срабатывания клапана в процессе бурения скважины, исключая розлив промывочной жидкости при подъеме колонны бурильных труб и обеспечивая заполнение внутренней полости труб при их спуске. 2 ил.

Изобретение относится к буровой технике и может быть использовано в качестве клапанного устройства с винтовым забойным двигателем в составе колонны бурильных труб для сообщения или разделения внутренней полости бурильных труб с затрубным пространством в заданной технологической последовательности.

Известен переливной клапан бурильной колонны с героторным двигателем (патент РФ 2204688, Е21В 21/10, Е21В 34/06), который по техническому решению наиболее близок к заявляемому объекту и выбран в качестве прототипа, включающий корпус с резьбой на его краях, плунжер, седло и установленную между ними пружину, причем плунжер размещен внутри седла и образует с ним клапанную ступенчатую пару, имеющую два пояса скольжения, при этом периметр уменьшенного пояса скольжения седла с нижней частью плунжера составляет 0,33-0,77 от периметра увеличенного пояса скольжения седла с верхней частью плунжера, а между корпусом и седлом имеется кольцевая щель, которая сообщена с полостью между седлом и плунжером радиальными отверстиями.

Существенным недостатком известного переливного клапана с героторным механизмом является затормаживание ступенчатого плунжера в седле на поясах скольжения при его перемещении вверх прижатыми к седлу и плунжеру манжетами после отключения бурового насоса за счет остаточного перепада давления между внутренней полостью клапана и затрубным пространством, а также действующей на верхнюю часть плунжера осевой силы. Полная разгерметизация клапанной пары произойдет только после выхода радиальных отверстий плунжера за пределы уменьшенного пояса скольжения седла в полость, где размещается пружина. Это приводит к снижению надежности срабатывания переливного клапана потому, что до момента его открытия на ступенчатый плунжер, кроме сил трения манжет о седло и плунжер, действуют неуравновешенные внешние силы, возникающие на торцах ступенчатого плунжера из-за разности давлений промывочной жидкости, находящейся во внутренней полости клапана и в затрубном пространстве. Результирующая сила, действуя на ступенчатый плунжер сверху вниз, препятствует его перемещению под усилием пружины вверх до упора для открытия переливного клапана. Максимальное усилие пружины определяется условием, при котором переливной клапан под действием потока промывочной жидкости должен закрыться раньше, чем произойдет запуск забойного двигателя. Результирующая сила действует на ступенчатый плунжер сверху вниз, и силы трения манжет о плунжер в известном переливном клапане всегда превышают усилие сжатой пружины до момента открытия клапана, так как это усилие уменьшается при перемещении плунжера вверх пропорционально увеличению длины пружины.

Эти и другие недостатки приводят к подъему части колонны бурильных труб из скважины при закрытом переливном клапане с розливом дорогостоящей промывочной жидкости в момент отсоединения очередной бурильной трубы, поднятой над ротором, разбрызгиванию и необходимости заполнения скважины промывочной жидкостью до требуемого уровня.

Предлагаемое техническое решение направлено на обеспечение надежного функционирования переливного клапана в процессе спуско-подъемных операций колонны бурильных труб с забойным двигателем при бурении скважин.

Поставленная техническая задача решается за счет того, что в переливном клапане забойного двигателя, содержащем корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла, в которых выполнены радиальные отверстия, пружину, расположенную на полом плунжере и уплотнения, согласно изобретению клапанная пара выполнена золотникового типа, в которой диаметр проточного канала в полом плунжере составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий в полом плунжере равна площади проточного канала в поперечном сечении полого плунжера, при этом полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла, причем радиальные перепускные отверстия в полом плунжере и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между упором в корпусе и нижним торцом кольцевого бурта полого плунжера.

Выполнение переливного клапана забойного двигателя с клапанной парой золотникового типа, имеющей полый плунжер цилиндрической формы на всем участке с поясом скольжения, взаимодействующий с седлом, позволяет снизить осевую силу, требуемую для перемещения полого плунжера относительно седла. Это объясняется тем, что под действием перепада давления между внутренней полостью колонны бурильных труб и затрубным пространством силы, прижимающие манжеты к полому плунжеру в клапанной паре золотникового типа, и силы, действующие на торцевые поверхности полого плунжера при открытии клапана, уравновешены, следовательно, для перемещения полого плунжера в седле требуется преодолеть только силы трения манжет о полый плунжер. Кроме того, перемещение полого плунжера не влияет на изменение объема промывочной жидкости во внутренней полости переливного клапана.

Выполнение полого плунжера с диаметром проточного канала, составляющим 0,10-0,12 от длины полого плунжера, обеспечивает надежное закрытие переливного клапана забойного двигателя за счет гидравлической нагрузки, возникающей при течении промывочной жидкости через радиальные перепускные отверстия и проточный канал полого плунжера, обладающие оптимальным гидравлическим сопротивлением. Эта гидравлическая нагрузка достаточна для перемещения полого плунжера вниз, сжатия пружины, а также удержания полого плунжера в нижнем положении для герметичного перекрытия клапанной парой золотникового типа радиальных отверстий в седле. В этом положении полого плунжера внутренняя полость колонны бурильных труб разобщена с затрубным пространством и промывочная жидкость под давлением поступает через проточный канал полого плунжера переливного клапана к забойному двигателю.

Размещение пружины между упором в корпусе и нижним торцом кольцевого бурта полого плунжера, т.е. в закрытой от потока промывочной жидкости области, снижает износ и повышает долговечность и надежность работы клапана.

На фиг.1 изображен переливной клапан забойного двигателя, продольный разрез.

На фиг.2 показан переливной клапан забойного двигателя, поперечный разрез А-А.

Переливной клапан забойного двигателя, изображенного на фиг.1, содержит корпус 1 с присоединительными резьбами 2 и 3, седло 4, установленное в корпусе 1, плунжер 5, размещенный внутри седла 4, пружину 6, манжеты 7, уплотнительные кольца 8 и фильтры 9.

Седло 4 снабжено манжетами 7 и уплотнительными кольцами 8, расположенными в канавках седла 4. На седле 4 выполнены радиальные отверстия 10. Полый плунжер 5 выполнен цилиндрическим длиной «L» с проточным каналом 11 диаметром «D», с радиальными перепускными отверстиями 12 диаметром «d» на поясе скольжения 13 полого плунжера 5. В нижней части пояса скольжения 13 расположен кольцевой бурт 14. В корпусе 1 выполнена расточка 15 с уступом 16 для размещения пружины 6 и расточка 17 с уступом 18 для упора полого плунжера 5 нижним торцом 19 в уступ 18 при его перемещении в крайнее нижнее положение. Кольцевой бурт 14 полого плунжера 5 имеет верхний торец 20, примыкающий к нижнему торцу 21 седла 4, и нижний торец 22, который соприкасается с пружиной 6. В корпусе 1 выполнены радиальные отверстия 23 с резьбой для установки фильтров 9, которые фиксируют седло 4 в корпусе 1 от осевого перемещения. Радиальные отверстия 23 и 10 в корпусе 1 и седле 4, а также радиальные перепускные отверстия 12 в полом плунжере 5 расположены на одном уровне с равным угловым расположением осей в секущей плоскости А-А, что показано на фиг.1 и 2.

Предлагаемый переливной клапан забойного двигателя работает следующим образом.

При спуске забойного двигателя в компоновке с открытым переливным клапаном в скважину промывочная жидкость из затрубного пространства заполняет внутреннюю полость труб через отверстия в клапане, при этом уровень промывочной жидкости в затрубном пространстве и в колонне бурильных труб становится одинаковым.

После пуска бурового насоса промывочная жидкость подается по трубам к переливному клапану и винтовому забойному двигателю, давление над переливным клапаном повышается из-за гидравлического сопротивления потоку промывочной жидкости в проточном канале и перепускных отверстиях полого плунжера. Под действием гидравлической нагрузки полый плунжер будет перемещаться вниз, сжимая пружину и перекрывая поток жидкости через радиальные отверстия в седле, разобщая внутреннюю полость бурильных труб с затрубным пространством.

Уплотнительные кольца при этом герметизируют сопряжение седла с корпусом, а подвижное соединение полого плунжера с седлом клапанной пары золотникового типа герметизируется манжетами, предотвращая утечки промывочной жидкости при перепаде давления между внутренней полостью клапана и затрубным пространством.

При заданных параметрах исполнения радиальных перепускных отверстий и проточного канала в полом плунжере обеспечивается надежное закрытие переливного клапана под действием меньшего перепада давления, чем необходимо для запуска винтового забойного двигателя. Промывочная жидкость после закрытия переливного клапана поступает в забойный двигатель и приводит его в действие.

При прекращении циркуляции промывочной жидкости и подъеме колонны бурильных труб полый плунжер усилием сжатой пружины перемещается вверх, клапан открывается и жидкость из поднятых над устьем скважины труб поступает через отверстия клапана в затрубное пространство с выравниванием уровня жидкости в трубах и скважине.

Выполнение переливного клапана забойного двигателя с предложенной клапанной парой золотникового типа обеспечивает высокую надежность срабатывания клапана в процессе бурения скважины, исключая розлив промывочной жидкости при подъеме колонны бурильных труб и обеспечивая заполнение внутренней полости труб при их спуске.

Переливной клапан забойного двигателя, содержащий корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла, в которых выполнены радиальные отверстия, пружину, расположенную на полом плунжере, и уплотнения, отличающийся тем, что клапанная пара выполнена золотникового типа, в которой диаметр проточного канала в полом плунжере составляет 0,10-0,12 от длины полого плунжера, а площадь всех радиальных перепускных отверстий в полом плунжере равна площади проточного канала в поперечном сечении полого плунжера, при этом полый плунжер выполнен цилиндрической формы с поясом скольжения и кольцевым буртом, расположенным в нижней части пояса скольжения, и подпружинен до упора верхним торцом кольцевого бурта к нижнему торцу седла, причем радиальные перепускные отверстия в полом плунжере и радиальные отверстия в седле и корпусе расположены на одном уровне, а пружина размещена между уступом в корпусе и нижним торцом кольцевого бурта полого плунжера.

findpatent.ru

Переливной клапан бурильной колонны с героторным двигателем

Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к устройствам переливных клапанов бурильной колонны с героторным двигателем для сообщения внутренней полости колонны с затрубным пространством при спускоподъемных операциях для заполнения и опорожнения колонны буровым раствором. Переливной клапан бурильной колонны с героторным двигателем содержит корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними. Поршень размещен внутри седла и образует с ним клапанную ступенчатую пару. Верхний торец седла и верхняя часть поршня ограничены от перемещения вверх закрепленным в корпусе направляющим кольцом. Седло содержит уменьшенный пояс скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня. Периметр пояса скольжения седла с нижней частью поршня составляет 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня. Пружина размещена в полости между верхней частью поршня и нижней частью седла. Поршень выполнен с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе. Корпус образует с седлом тупиковую кольцевую щель, которая сообщена с полостью между седлом и поршнем радиальными окнами. Техническим результатом является повышение надежности и увеличение ресурса переливного клапана, используемого в составе бурильной колонны с героторным двигателем. 1 з.п. ф-лы, 1 ил.

Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к устройствам переливных клапанов бурильной колонны с героторным двигателем для сообщения внутренней полости колонны с затрубным пространством, заполнения и опорожнения колонны буровым раствором.

Известно скважинное клапанное устройство, включающее корпус с седлом и радиальными отверстиями, подвижную втулку с обратным клапаном, причем наружная поверхность верхней части подвижной втулки выполнена в виде усеченного конуса, которая с седлом корпуса, расположенным выше его радиальных отверстий, образует клапанную пару, а обратный клапан в виде клапана золотникового типа с радиальными отверстиями и пробкой размещен во внутренней полости подвижной втулки, находящейся в нижнем ее положении ниже радиальных отверстий корпуса, и подпружинен относительно подвижной втулки, при этом подвижная втулка и обратный клапан выполнены с возможностью их перемещения до посадки подвижной втулки на седло корпуса и последующего открытия радиальных отверстий обратного клапана при повышении давления жидкости [1]. Недостатком известной конструкции является быстрый износ и нестабильное закрытие клапана при циркуляции промывочной жидкости при заторможенном роторе, при шламовании двигателя или в случае его "прихвата" в скважине, преимущественно из-за применяемых в России утяжеленных буровых растворов плотностью более 2 г/см3 и вязкостью более 90 с (по СПВ-5). Это объясняется попаданием в клапанную пару твердых фаз раствора-песка, содержание которого регламентируется в растворе не более 2% по объему. Наиболее близкой к заявляемой является конструкция переливного клапана бурильной колонны с героторным двигателем "Dyna-Drill", содержащая корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними [2]. Недостатком известной конструкции является быстрый износ и нестабильное закрытие клапана из-за применяемых в России утяжеленных буровых растворов плотностью более 2 г/см3 и вязкостью до 90 с (по СПВ-5), а также тем, что поршень и седло между собой образуют золотниковую пару только после сжатия пружины, причем поршень с возможностью скольжения соединен с корпусом узким пояском его входной части. Это приводит к "заеданию" поршня как в корпусе, так и в седле, а вследствие этого, и к невозможности определения утечки при опробовании клапана на устье скважины. Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности и увеличении ресурса переливного клапана в составе бурильной колонны с героторным двигателем для сообщения внутренней полости бурильной колонны с затрубным пространством, заполнения и опорожнения колонны буровым раствором. Сущность технического решения заключается в том, что в переливном клапане бурильной колонны с героторным двигателем, содержащим корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними, согласно изобретению, поршень размещен внутри седла и образует с ним клапанную ступенчатую пару, причем верхний торец седла и верхняя часть поршня ограничены от перемещения вверх закрепленным в корпусе направляющим кольцом, седло содержит уменьшенный пояс скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня, периметр пояса скольжения седла с нижней частью поршня составляет 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня, а пружина размещена в полости между верхней частью поршня и нижней частью седла, при этом поршень выполнен с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе, а корпус образует с седлом тупиковую кольцевую щель, которая сообщена с полостью между седлом и поршнем радиальными окнами. Внутренние профили направляющего кольца и верхней части поршня выполнены конфузорными вниз, а место стыка между ними - со ступенчатым переходом, при этом образующая конфузорной поверхности направляющего кольца расположена над внутренней поверхностью поршня. Размещение поршня внутри седла и образование с ним клапанной ступенчатой пары, причем верхнего торца седла и входной части поршня - ограниченными от перемещения вверх закрепленным в корпусе направляющим кольцом, седла - с уменьшенным поясом скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня, устраняет перекосы и "заедания" поршня внутри седла преимущественно при шламовании низа бурильной колонны. Выполнение периметра пояса скольжения седла с нижней частью поршня, составляющего 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня, пружины - размещенной в полости между верхней частью поршня и нижней частью седла, обеспечивает наибольший ресурс клапанной пары, устраняет сифон бурового раствора при подъеме и обеспечивает надежность заполнения буровой колонны при спуске. Выполнение поршня с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе, а корпуса - с образованием с седлом тупиковой кольцевой щели, которая сообщена с полостью между седлом и поршнем радиальными окнами, уменьшает влияние твердой фазы раствора на долговечность ступенчатой пары - поршня внутри седла. Выполнение внутренних профилей направляющего кольца и верхней части поршня конфузорными вниз, а места стыка между ними - со ступенчатым переходом таким образом, что образующая конфузорной поверхности направляющего кольца располагается над внутренней поверхностью поршня, уменьшает влияние твердой фазы и песка в растворе на долговечность ступенчатой пары - поршня внутри седла преимущественно при подъеме колонны. Это объясняется тем, что место стыка между направляющим кольцом и торцом внутренней части поршня при шламовании препятствует проникновению в пояса скольжения твердой фазы раствора - песка. На чертеже изображен переливной клапан, продольный разрез. Ниже представлен наиболее предпочтительный вариант исполнения переливного клапана. Переливной клапан бурильной колонны с героторным двигателем содержит корпус 1 с резьбами 2 на его краях 3 и 4, радиальными отверстиями 5, размещенный с возможностью скольжения поршень 6, а также седло 7 и пружину 8 между ними. Поршень 6 размещен внутри седла 7 и образует с ним клапанную ступенчатую пару. Верхний торец 9 седла 7 и верхняя часть 10 поршня 6 ограничены от перемещения вверх закрепленным в корпусе 1 направляющим кольцом 11. Седло 7 содержит уменьшенный пояс скольжения с нижней частью 12 поршня 6 по сравнению с увеличенным поясом скольжения седла 7 с верхней частью 10 поршня 6. Периметр уменьшенного пояса скольжения седла 7 с нижней частью 12 поршня 6 составляет 0,33-0,77 от периметра увеличеного пояса скольжения седла 7 с верхней частью 10 поршня 6, а пружина 8 размещена в полости К между верхним торцом 13 поршня 6 и нижним торцом 14 седла 7, при этом поршень 6 выполнен с рядом радиальных каналов 15, расположенных ниже от радиальных отверстий 5 в корпусе 1, а корпус 1 образует с седлом 7 тупиковую кольцевую щель Щ, которая сообщена с полостью К между седлом 7 и поршнем 6 радиальными окнами R. Внутренние профили Ф направляющего кольца 11 и внутренней части Ф1 поршня 6 выполнены конфузорными вниз, а место стыка между ними - со ступенчатым переходом Z таким образом, что образующая W конфузорной поверхности направляющего кольца 11 расположена над внутренней поверхностью Ф1 поршня 6. Переливной клапан бурильной колонны с героторным двигателем работает следующим образом. Для устранения сифона бурового раствора при подъеме и обеспечении заполнения бурильной колонны при спуске в компоновку героторного двигателя включается переливной клапан. Перед каждой спускоподъемной операцией проверяется работоспособность клапана. Преимущественно применяется компоновка низа бурильной колонны: долото - героторный двигатель - шламовая труба в бурильной трубе - обратный клапан, а переливной клапан устанавливают выше героторного двигателя на 6-9 м. При спуске колонны давление в затрубном пространстве превышает давление внутри бурильной колонны, в состав которой входит переливной клапан. Поток буровой жидкости поступает через радиальные отверстия 5 в корпусе 1, дросселируется в тупиковой кольцевой щели Щ, проходит сквозь радиальные окна R в седле 7, прижимая давлением поршень 6 к направляющему кольцу 11. Буровая жидкость проходит через ряд радиальных каналов 15, расположенных ниже от радиальных отверстий 5 в корпусе 1. Холостое вращение героторного двигателя при этом устраняется. При подаче бурового раствора в колонну бурильных труб под давлением вниз поршень 6 перемещается вниз под действием перепада давления в колонне и затрубном пространстве. При этом происходит перекрытие радиальных каналов 15 в поршне 6 и разобщение внутренней полости колонны и затрубного пространства (клапан закрыт). Поршень 6 клапана остается закрытым при наличии давления в бурильной колонне. При подъеме колонны давление внутри бурильной колонны и затрубного пространства выравнивается. Буровая жидкость протекает сквозь ряд радиальных каналов 15, расположенных ниже от радиальных отверстий 5 в корпусе 1. Проникновение частиц твердой фазы раствора в пояс скольжения в верхней части 10 поршня 6 предотвращается конфузорной поверхностью Ф направляющего кольца 11, внутренней частью Ф1 поршня 6 и ступенчатым переходом Z за счет перемещений поршня 6 пружиной 8 к направляющему кольцу 11. Твердые частицы раствора и песка дросселируются в полости К между верхней частью 9 поршня 6 и нижней частью 14 седла 7, где очищаются кромками ступенчатой пары - поршня 6 и седла 7, а также уплотнениями между ними. Буровая жидкость протекает сквозь радиальные окна R в седле 7, дросселируется в тупиковой кольцевой щели Щ и сливается через радиальные отверстия 5 корпуса 1 в затрубное пространство бурильной колонны. Холостого вращения героторного двигателя при этом также не происходит. Источники информации 1. RU, патент 2150575, МКИ: Е 21 В 34/06, 1998. 2. Винтовые забойные двигатели, Д.Ф.Балденко и др., М., Недра, 1999, рис.3.19, стр. 73 - прототип.Формула изобретения

1. Переливной клапан бурильной колонны с героторным двигателем, содержащий корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними, отличающийся тем, что поршень размещен внутри седла и образует с ним клапанную ступенчатую пару, причем верхний торец седла и верхняя часть поршня ограничены от перемещения вверх закрепленным в корпусе направляющим кольцом, седло содержит уменьшенный пояс скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня, периметр пояса скольжения седла с нижней частью поршня составляет 0,33. . . 0,77 от периметра пояса скольжения седла с верхней частью поршня, а пружина размещена в полости между верхней частью поршня и нижней частью седла, при этом поршень выполнен с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе, а корпус образует с седлом тупиковую кольцевую щель, которая сообщена с полостью между седлом и поршнем радиальными окнами. 2. Переливной клапан бурильной колонны с героторным двигателем по п. 1, отличающийся тем, что внутренние профили направляющего кольца и верхней части поршня выполнены конфузорными вниз, а место стыка между ними - со ступенчатым переходом, при этом образующая конфузорной поверхности направляющего кольца расположена над внутренней поверхностью поршня.РИСУНКИ

Рисунок 1findpatent.ru

Перепускной клапан — Википедия

Материал из Википедии — свободной энциклопедии

Перепускной клапан (переливной клапан) — это устройство, предназначенное для поддержания давления среды на требуемом уровне путём перепуска её через ответвление трубопровода[1].

Среда может быть жидкая или газообразная[2].

Перепускной клапан поддерживает давление в системе путём непрерывного отвода жидкости (газа), чем он отличается от предохранительного клапана, который ограничивает повышение давления в системе сверх заданного путём однократного или периодического отвода жидкости (газа) из системы.

Внешне перепускной и предохранительный клапаны могут не отличаться друг от друга.

Также, как и редукционный клапан, перепускной клапан поддерживает постоянство давления в системе. Однако перепускной клапан поддерживает постоянным давление на входе в клапан («до себя»), а редукционный клапан поддерживает постоянство давления на выходе («после себя»).

Перепускной клапан и турбонаддув двигателя внутреннего сгорания[править | править код]

Перепускной клапан (blow-off) используется для сброса избыточного давления, создаваемого во впускном коллекторе, в атмосферу. Также, существует вариант сброса избыточного давления в начало тракта впуска (bypass).

Избыточное давление образуется вследствие работы турбонаддува ДВС.

Перепускной клапан в системе подачи топлива[править | править код]

Перепускной клапан в системе подачи топлива устанавливается рядом с топливным насосом[3], а иногда и объединяется с ним. Он предназначается для слива избыточного топлива, подаваемого топливным насосом, обратно в топливные баки.[4] Таким образом, перепускной клапан обеспечивает одинаковое давление в топливоподкачивающей системе, независимо от режима работы двигателя.[5] Соленоидный клапан работает вместе с перепускным, перекрывая его, таким образом, герметизируя цепь высокого давления.[6]

Перепускной клапан в системе охлаждения двигателя внутреннего сгорания[править | править код]

Перепускной клапан предназначен для возвращения жидкости из расширительного бака в радиатор охлаждения. Это необходимо, потому что при охлаждении антифриз уменьшается в объёме и в системе образуется разрежение.[7]

ru.wikipedia.org

Переливной клапан - Большая Энциклопедия Нефти и Газа, статья, страница 3

Переливной клапан

Cтраница 3

Переливные клапаны типа ПК конструкции ООО Радиус-Сервис созданы для большинства типоразмеров двигателей для бурения и ремонта скважин. [31]

Все переливные клапаны, редукционные клапаны, регуляторы и делители расхода, работающие в потоке жидкости, должны быть устойчивыми в заданном интервале подъемов затвора. Устойчивыми являются те аппараты, которые будучи выведены из равновесного положения, возвращаются под действием силы в прежнее равновесное положение. [32]

Через переливной клапан осуществляется слив бурового раствора из бурильных труб при подъеме колонны с эксцентрично ( планетарно) вращающегося ротора на вал шпиндельной секции. Шпиндельная секция служит для передачи осевого усилия с бурильных труб на долото. Конструкция этих двигателей усовершенствована за счет применения облегченного пустотелого ротора, в полости которого размещается торсион. [34]

Установка переливного клапана ( рис. 3.20, а) параллельно насосу, так что часть подачи может через клапан 2 возвращаться во всасывающий трубопровод. [36]

Расчет переливного клапана осуществляется исходя из условия перепуска номинального расхода рабочей жидкости в момент срабатывания распределительного устройства, в результате чего происходит перекрытие каналов и резкое возрастание давления в гидросистеме. [37]

Дросселем переливного клапана 23 осуществляется бесступенчатое регулирование скорости вращения гидромоторов ВЛГ-400, так как он включен параллельно в напорную магистраль, питающую гидромоторы гусеничного хода комбайна. [38]

Установка переливного клапана ( рис. 3.20, а) параллельно насосу, так что часть подачи может через клапан 2 возвращаться во всасывающий трубопровод. [40]

Пружина переливного клапана 5 настраивается таким образом, что при достижении определенного давления в напорной полости клапан открывается я перепускает часть рабочей жидкости в сливной бак. [41]

Ремонт предохранительных, обратных и переливных клапанов должен поручаться высококвалифицированным рабочим, так как от качества выполненной работы зависит не только производительность машин, но и безопасность работ, особенно в подземных условиях. [42]

В переливном клапане для двигателей диаметром 172 и 240 мм ( рис. 3.55) уплотни-тельный элемент клапана похож на уплотнитель клапана бурового насоса. Выполнение основных функций клапана обеспечивает специальная гидравлическая коробка. При спуске и подъеме бурильной колонны через переливной клапан

www.ngpedia.ru

Переливной клапан - Большая Энциклопедия Нефти и Газа, статья, страница 3

Переливной клапан

Cтраница 3

Переливные клапаны типа ПК конструкции ООО Радиус-Сервис созданы для большинства типоразмеров двигателей для бурения и ремонта скважин. [31]