Коэффициент кавернозности скважины это

Кавернозность

Кавернозность горных пород обусловливается существованием в них вторичных пустот в виде каверн. Кавернозность свойственна карбонатным коллекторам. Следует различать породы микрокавернозные и макрокавернозные. К первым относятся породы с большим количеством мелких пустот, с диаметром каверн (пор выщелачивания) до 2 мм, ко вторым — с рассеянными в породе более крупными кавернами — вплоть до нескольких сантиметров.

Микрокавернозные карбонатные коллекторы на практике нередко отождествляют с терригенными поровыми, поскольку и в тех, и в других открытая емкость образована мелкими сообщающимися пустотами. Но и по происхождению, и посвойствам между ними имеются существенные различия.

Средняя пустотность микрокавернозных пород обычно не превышает 13 – 15 %,но может быть и больше.

Макрокавернозные коллекторы в чистом виде встречаются редко, их пустотность достигает не более 1 – 2 %.При больших толщинах продуктивных карбонатных отложений и при такой емкости коллектора запасы залежей могут быть весьма значительными.

Коэффициент кавернозности  равен отношению объема каверн

равен отношению объема каверн к видимому объему образца

к видимому объему образца .

.

. (3)

Поскольку в процессе дренирования залежи в основном могут участвовать макрокаверны, пересеченные макротрещинами, изучение макрокавернозности следует проводить вместе с изучением трещиноватости.

Трещиноватость

Трещиноватость горных пород (трещинная емкость) обусловливается наличием в них трещин, не заполненных твердым веществом. Залежи, связанные с трещиноватыми коллекторами, приурочены большей частью к плотным карбонатным коллекторам, а в некоторых районах (Восточные Карпаты, Иркутский район и др.) — и к терригенным отложениям. Наличие разветвленной сети трещин, пронизывающих эти плотные коллекторы, обеспечивает значительные притоки нефти к скважинам.

Качество трещиноватой горной породы как коллектора определяется густотой и раскрытостью трещин.

По величине раскрытости трещин в нефтегазопромысловой геологии выделяют макротрещинышириной более 40 –50 мкм и микротрещины шириной до 40 – 50 мкм

Трещинная емкость пород-коллекторов составляет от долей процента до 1 – 2 %.

Чаще всего трещины играют роль каналов фильтрации жидкости и газа, связывающих воедино все сложные пустотное пространство пород-коллекторов.

При одновременном участии в дренировании двух или всех трех видов пустот (пор, каверн, трещин) коллектор относят к типу смешанных.

Из числа коллекторов с одним из видов пустотности наиболее широко распространены поровые терригенные коллекторы — на многочисленных месторождениях земного шара, в том числе и в России (Волго-Урал, Западная Сибирь, Северный Кавказ и др. районы).

Трещинные коллекторы в чистом виде встречаются весьма редко.

Из кавернозных пород в чистом виде распространены микрокавернозные (Волго-Урал, Тимано-Печорская провинция и др.). Макрокавернозные встречаются редко.

Коллекторы смешанного типа, наиболее свойственные карбонатным породам, характерны для месторождений Прикаспийской низменности, Тимано-Печорской провинции, Волго-Урала, Белоруссии и других районов.

studfile.net

Коэффициент - кавернозность - Большая Энциклопедия Нефти и Газа, статья, страница 2

Коэффициент - кавернозность

Cтраница 2

Полученные результаты промысловых исследований конфигурации стволов, проведенные с помощью профилемера и желобо-мера ( радиусомера) в большом количестве скважин, позволили рассмотреть вопрос о влиянии продольной выработки и эксцентриситета прибора на величину коэффициента кавернозности. Установлено, что прибор ( профилемер) в процессе измерения в 95 случаев из 100 смещен от центра ствола скважины. При этом в результате эксцентричного положения прибора в скважине одна из его пар измерительных рычагов будет регистрировать либо ширину желоба ( поперечное сечение ствола скважины представляет желобную выработку), либо длину хорды ( поперечное сечение ствола представляет окружность), а не размер ствола скважины по центру. [16]

Этот интервал был выбран по следующим соображениям: во-первых, к нему приурочены основные объекты опробования, следовательно, во многих скважинах стремились именно в этом интервале получить наилучшую изоляцию пластов; во-вторых, в этом интервале поперечные размеры ствола скважины варьируют в очень широких пределах, от значения коэффициента кавернозности, равного 0 92, до 2 44, что позволило судить о влиянии вязко-упругого разделителя на качество цементирования как при нормальном диаметре ствола скважины, так и в случае его уширенпя. [18]

Для подъема цементного раствора на заданную высоту в скважинах, где наблюдается уменьшение размеров каверн во времени, нужно знать фактический коэффициент кавернозности с учетом зарастания каверн. Для этого на основании графиков зависимости коэффициента кавернозности от глубины залегания глинистых отложений и времени после их вскрытия, построенных по данным бурения ряда структур, установлено, что увеличение диаметра ствола в результате наиболее интенсивного кавернообразования происходит в глинистых отложениях в течение первых 10 - 20 сут на больших глубинах залегания ( 1000 - 2000 м) и в пределах 40 - 50 сут на малых глубинах ( до 1000 м) после вскрытия породы. Со временем размеры каверн уменьшаются и приближаются к номинальному диаметру скважины. На основании этих данных было установлено, что максимальный коэффициент кавернозности закономерно растет с увеличением глубины залегания глинистых отложений. [19]

Проведены промысловые исследования и изучена взаимосвязь технологических факторов бурения, устойчивости осыпающихся пород и фильтрационных процессов в проницаемых пропластках, определяющие эффективность управления траекторией наклонно направленного и субгоризонтального ствола. В условиях бурящихся скважин экспериментально доказано, что коэффициент кавернозности наклонно направленного ствола в неустойчивых породах с увеличением продолжительности бурения, диаметра долота и угла наклона возрастает в квадратичной зависимости. При этом в субгоризонтальном стволе ( 60 - 70) град действие арочного эффекта снижается в 1 5 - 1 7 раза. [20]

В первой части определяют необходимый объем тампонажного раствора по объему цементируемого пространства за колонной и цементного стакана в колонне. Объем цементируемого пространства рассчитывают с учетом среднего фактического диаметра ствола скважины или коэффициента кавернозности для открытой части ствола. [21]

Отличие от трещинных коллекторов заключается в том, что в трещинно-каверновых коллекторах вдоль отдельных трещин, реже - вне системы трещин имеются полости, близкие по форме к сфере и отличные от нее. Эти полости условно называют кавернами, их объемное содержание в породе характеризуется коэффициентом кавернозности k s, который иногда называют каверновой пусто-тностью. [22]

В трещинно-каверновых коллекторах отношение ktaK / krp обычно составляет 5 - 10, достигая большей величины в закарстованных известняках, где доля карстовых полостей в объеме породы и размеры этих полостей могут быть весьма значительными. Проницаемость и продуктивность трещинно-кавернового коллектора, как и трещинного, определяется раскрытостью и густотой трещин, емкость - коэффициентом кавернозности А: кав. [23]

ЦОК - гидравлико-механическое устройство в составе обсадной колонны; имеет два положения: транспортное и рабочее. В транспортном положении ЦОК находится во время спуска и промывки обсадной колонны. При этом диаметр его близок к диаметру муфты обсадной колонны. При прохождении цементировочной пробки через ЦОК срабатывает гидравлическая система, принудительно выдвигая центрирующие элементы, которые совмещают ось ЦОК с осью скважины. Максимальный диаметр ЦОК в рабочем состоянии предварительно регулируется с учетом возможного коэффициента кавернозности в данном районе. Возврат ЦОК в транспортное положение исключен конструктивно. Гидравлические испытания первых опытных образцов были проведены в 1995 году в Мегионском УБР. Модернизированные образцы ЦОК - 102 и 114 были успешно спрессованы на внутреннее ( 25 5 МПа) и внешнее ( 15 МПа) давление. Последнее проводилось в опрессовочной камере высокого давления в течение 30 мин в условиях Туймазинского УБР. [24]

Страницы: 1 2

www.ngpedia.ru

Нефть, Газ и Энергетика: Кавернозность

Кавернозность горных пород обусловливается существованием в них вторичных пустот в виде каверн. Кавернозность свойственна карбонатным коллекторам. Следует различать породы микрокавернозные

и макрокавернозные.

К первым относятся породы с большим количеством мелких пустот, с диаметром каверн (пор выщелачивания) до 2 мм, ко вторым - с рассеянными в породе более крупными кавернами - вплоть до нескольких сантиметров.

Микрокавернозные

карбонатные коллекторы на практике нередко отождествляют с терригенными поровыми, поскольку и в тех, и в других открытая емкость образована мелкими сообщающимися пустотами. Но и по происхождению, и по свойствам между ними имеются существенные различия.

Средняя пустотность микрокавернозных пород обычно не превышает 13-15%, но может быть и больше.

Макрокавернозные

коллекторы в чистом виде встречаются редко, их пустотность достигает не более 1-2%. При больших толщинах продуктивных карбонатных отложений и при такой емкости коллектора запасы залежей могут быть весьма значительными.

Коэффициент кавернозности Кк равен отношению объема каверн VK к видимому объему образца Vобр.

Кк = K/Vo6p. (3)

Если порода целиком кавернозна, то

Кк = (Vобр. - Vмин/Vобр./, (4)

где Vмин - объем минеральной части породы.

Выразив объемы Vмин. и Vобр. через плотности соответственно минеральной части породы ρмин и всего образца робр., получим

Кк = 1 - ρобр/ρмин./ (5)

Микрокавернозная пустотность может быть определена как по образцам пород, так и по данным геофизических нейтронных методов. Макрокавернозная пустотность не может быть в достаточной мере отражена образцами и потому оценивается по геофизическим данным. Поскольку в процессе дренирования залежи в основном могут участвовать макрокаверны, пересеченные макротрещинами, изучение макрокавернозности следует проводить вместе с изучением трещиноватости.

www.tehnik.top

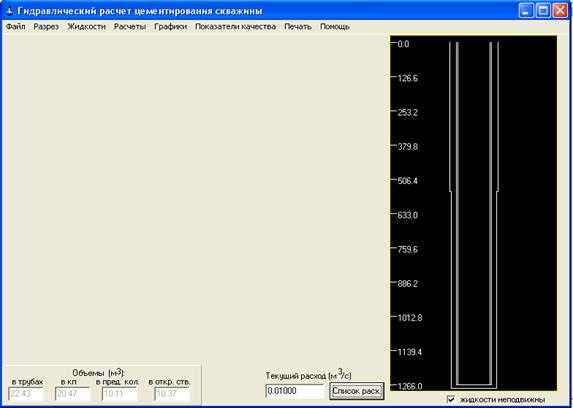

Задание разреза и параметров скважины

Разрез лучше задавать последовательностью списка программы т.е. вначале интервалы обсадной колонны (рисунок 22) , затем – предыдущей обсадной колонны и в конце – открытого ствола.

Рисунок 21 – Главное меню программы

Рисунок 22 – Задание интервалов обсадной колонны, предыдущей обсадной колонны и открытого ствола

После задания интервалов нужно обязательно щелкнуть по кнопке “Занести в модель”. Изображение модели скважины справа сразу приобретет соответствующий вид. В конце задания интервалов необходимо равенство максимальных значений глубин обсадной колонны и открытого ствола, иначе модель работать не будет.

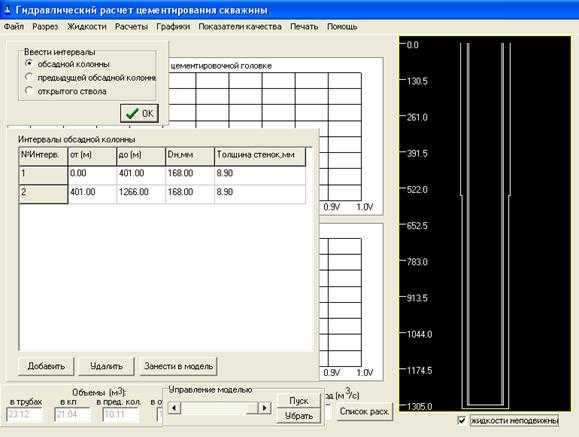

По щелчку правой клавиши мыши выскакивает всплывающее меню стандартных диаметров обсадных колонн рисунок 23.

Рисунок 23 – Выбор диаметров обсадных колонн

При вторичном обращению к заданию интервалов следует помнить, что машина интерпретирует интервалы немного по другому. Так если обсадная колонна двухступенчатая 0-500м и 500-2000м а предыдущая обсадная колонна 0-1000 м, то машина интерпретирует интервал предыдущей обсадной колонны как два интервала 0-500м и 500-1000м т.е. разобьет его по секциям внутренней колонны.

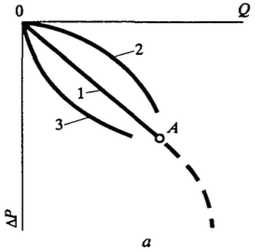

Ввод по коэффициенту кавернозности или уширения аналогичен вводу одного интервала по ГИС и в дальнейшем так и интерпретируется (рисунок 23). Причем коэффициент кавернозности – это отношение диаметра скважины к диаметру долота:

а коэффициент уширения – это отношение их квадратов:

Параметры скважины

Шаг расчетов относится к гидравлическому расчету. Таблица расчетов, шаг вывода графиков и скорость расчетов зависят от этого параметра. Не рекомендуется задавать его менее 0.05, так как модель будет работать очень медленно и таблица потребует очень много оперативной памяти.

После задания интервалов может сбиться настройка расстояния до “стоп-кольца” поэтому ее нужно обязательно проверить.

При указании наличия слабого пласта, значение давления гидроразрыва и коэффициент запаса автоматически переходят к нему.(при отсутствии слабого пласта это значения на забой).

Данные по скважине

Эти данные непосредственно к расчету не относятся и нужны для вывода на бланки печати.

Дата добавления: 2016-09-26; просмотров: 1041;

Похожие статьи:

poznayka.org

Оценка влияния бурового раствора на кавернозность ствола скважины и ее продуктивные характеристики Текст научной статьи по специальности «Энергетика и рациональное природопользование»

БУРЕНИЕ

УДК 622.24

Оценка влияния бурового раствора на кавернозность ствола скважины и ее продуктивные характеристики

Г.С. Ли

к.т.н., заместитель директора по геологии и разработке

gd-urengov.gazprom.ru

м.В. Коряковцева

начальник отдела промысловой геологии [email protected]

А.И. Копылов

ведущий инженер отдела по технологическому контролю ремонта скважин a.i.kopvlov@gd-urengov. gazprom.ru

ИТЦ ООО «Газпром добыча Уренгой», Новый Уренгой,Россия

Представлены результаты оценки и сравнительного анализа влияния буровых растворов на коэффициент кавернозности ствола и продуктивные характеристики газоконденсатных скважин нижнемеловых залежей УНГКм после геолого-технических мероприятий по зарезке боковых стволов

материалы и методы

Кавернометрия, профилеметрия, продуктивные характеристики, коэффициент кавернозности, геофизические методы.

Ключевые слова

боковые стволы, геофизические диагностические исследования, буровой раствор, коэффициент кавернозности, продуктивные характеристики скважины

Для обеспечения проектных и плановых показателей по уровням добычи углеводородов (УВ) и работоспособности эксплуатационного фонда скважин Уренгойского нефте-газоконденсатного месторождения (УНГКМ) проводятся геолого-технические мероприятия (ГТМ) по вводу в работу простаивающих скважин путем зарезки в них бокового ствола (ЗБС).

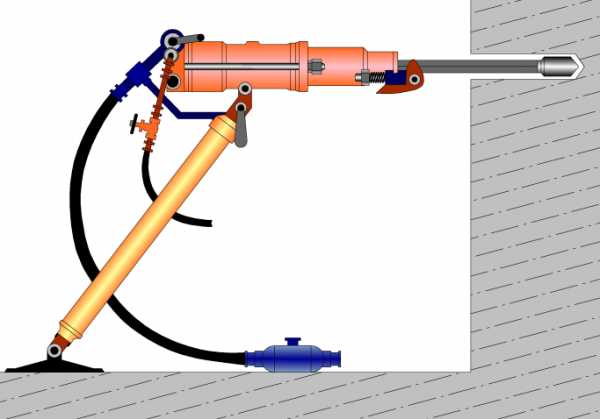

ЗБС в скважинах УНГКМ производится с использованием буровых растворов «Ме-гадрил» компании «Mi-SWACO» и «Полиэ-мульсан» ООО «Сервисный Центр СБМ». В качестве породоразрушающего инструмента применяются долота БИТ диаметром 139,7 мм при бурении на растворе «Мегадрил» и долота DPD и PDS диаметром 142,9 мм при бурении на растворе «Полиэмульсан». Работы выполняются по идентичным программам бурения и промывки скважин.

С целью оценки влияния данных буровых растворов на состояние стенок скважины при ЗБС, и связанные с этим проблемы при установке пакера ПГМЦУ-114/99 (пакер гидравлический манжетного цементирования укороченный — предназначен для цементирования и разобщения фильтровой и цементируемой интервалов хвостовиков диаметром 114 мм и изоляции газонефтево-доносных пластов; длина перекрываемой па-кером зоны — 1,5 м, диаметр по применению — 139,7^146,0 мм), проведен анализ результатов геофизичеких исследований скважин (ГИС) в процессе ЗБС. При этом для примера

выбраны три газоконденсатные скважины: № 2269 — ЗБС с буровым раствором «Мегадрил», № 5393 и 8363 — ЗБС с «Полиэмульсан». ЗБС в этих скважинах проведена на залежи пластов БУ101-2.

На рис. 1 и 2 представлены диаграммы кавернометрии в скважинах № 5393 и 8363 при ЗБС на растворе «Полиэмульсан», из которых видно, что коэффициент каверноз-ности пород над продуктивным пластом достигает в среднем 1,08^1,10. Данное обстоятельство не позволяло устанавливать пакер в проектном интервале. Было принято решение об установке его в интервале с наименьшей кавернозностью и необходимой длиной ствола скважины (длина перекрываемой ПГ-МЦУ зоны - 1,5 м) с целью разобщения фильтровой и цементируемой частей хвостовика.

Следует отметить, что кавернометрия была выполнена сразу же после ЗБС, а перед спуском эксплуатационного хвостовика в обязательном порядке проводится проработка ствола скважины, которая, как правило, увеличивает его номинальный диаметр.

При ЗБС на растворе «Полиэмульсан», как показывают результаты ГИС по оценке объёма затрубного пространства скважины и коэффициента кавернозности, происходит кавернообразование, превышающее проектные значения в среднем на 0,02^0,03.

Проектный коэффициент кавернозности — 1,05, а на практике в среднем он составляет 1,07^1,08 от номинального диаметра скважины. В некоторых скважинах коэффициент

Рис. 1 — Диаграмма кавернометрии по скважине №5393

кавернозности достигает величины 1,16. Данное обстоятельство приводит к необходимости установки ПГМЦУ в интервалах с наименьшей кавернозностью, а не в запланированном интервале.

При ЗБС на буровом растворе «Мега-дрил» коэффициент кавернозности — до 1,08, что также выше проектного значения, а в зоне установки пакера — 1,016, что даёт возможность устанавливать пакер максимально близко к запланированному интервалу ствола скважины (рис. 3).

С целью оценки влияния применяемых технологических жидкостей на продуктивные характеристики скважин были проведены специалистами ИТЦ ООО «Газпром добыча Уренгой» лабораторные исследования на установке радиальной фильтрации с использованием неокомского кернового материала — исследования по воздействию инвертно-эмульсионных буровых растворов «Ме-гадрил» и «Полиэмульсан» на проницаемость породы в результате их фильтрации при термобарических условиях, близких к пластовым.

Исследованиями было установлено, что оба раствора характеризуются низкой филь-труемостью в поровой среде неокомских пород-коллекторов, но буровой раствор «Мегадрил» снижает проницаемость в 2 раза меньше, чем «Полиэмульсан». Соответственно, «Мегадрил» характеризуется и меньшими градиентами давления для освоения, что делает его предпочтительней перед «Полиэ-мульсаном». Но в любом случае, после ГТМ с глушением скважины рекомендуется проведение работ по разблокировке призабойной зоны пласта (ПЗП) от кольматантов. Кроме того, при освоении скважин было отмечено значительное увеличение времени вызова притока после ЗБС с применением раствора «Полиэмульсан». Вызов притока при использовании «Мегадрила» занимает в среднем 12 часов, а «Полиэмульсана» — 65 часов (без

учета времени использования колтюбинго-вой установки).

Ни в одной скважине, пробуренной на «Мегадриле», не потребовалось применения колтюбинговой установки — скважины запущены на отработку снижением уровня жидкости в стволе компрессором. При этом в скважинах № 5372, 2466, 5285, пробуренных на «Полиэмульсане», были проведены работы по дополнительному освоению колтюбингом, а по скважине № 325 потребовалась дополнительная перфорация объекта эксплуатации. Скважина же №5372 не была освоена — не получен промышленный приток УВ.

По завершению ЗБС проводились комплексные исследования скважин с целью определения продуктивной характеристики и состава добываемой продукции, инструментальный мониторинг параметров их эксплуатации, которые заключались в следующем:

• газогидродинамические исследования на установившихся режимах;

• отбор устьевых проб жидкости — воды и газового конденсата;

• систематический контроль рабочих параметров скважин с помощью устьевой телеметрии, а при её неисправности — замеры этих параметров образцовыми манометрами и термометрами.

Скважины после ЗБС работают устойчиво на установку комплексной подготовки газа (УКПГ). При этом режим эксплуатации 7 скважин (5317, 5326, 5333, 5334, 1277, 1368, 2374) задается регулировочной задвижкой.

Разработка нижнемеловых залежей УНГКМ на истощение пластовой энергии приводит к закономерному снижению производительности скважин. С момента ввода скважин после ЗБС в эксплуатацию максимальное падение статического давления наблюдается по скважинам № 1277, 5334, 5333, 8305 — от 0,24 до 0,34 МПа за квартал, а по другим — до 0,18 МПа. Несмотря на то, что

при эксплуатации поддерживается режим постоянного дебита, по скважинам, введенных в работу после ЗБС, происходит в среднем снижение их производительности из-за падения пластового давления (табл. 1).

В таб. 2 представлены результаты оценки изменения продуктивной характеристики в процессе эксплуатации скважин после ЗБС в зависимости от использованного при ГТМ бурового раствора.

Таким образом, продуктивные характеристики скважин после ЗБС с применением бурового раствора «Мегадрил» улучшились в результате очищения ПЗП от кольматантов в процессе эксплуатации в среднем на 7,6%, а с применением «Полиэмульсан» — на 2,5%. При этом необходимо отметить, что начальная величина оценочного критерия для обоих растворов имеет практически одинаковое среднее по скважинам значение — 0,370 для раствора «Мегадрил» и 0,366 для «Полиэмульсан», что косвенно свидетельствует о представительности выборки для сравнительного анализа.

Промысловые данные мониторинга параметров эксплуатации скважин после ЗБС подтвердили результаты моделирования воздействия инвертно-эмульсионных растворов «Мегадрил» и «Полиэмульсан» на ФЕС ПЗП.

В настоящее время дебиты скважин после ЗБС несколько меньше или сопоставимы со средними дебитами скважин УКПГ. Исключение составляют скважины после ЗБС УКПГ-2В: дебит этих скважин больше среднего дебита скважин УКПГ-2В на 10%. При этом не следует забывать, что все скважины, на которых реализованы ГТМ по ЗБС, находились до этого по различным геолого-техническим причинам в бездействующем фонде.

По результатам анализа влияния бурового раствора на кавернозность ствола скважины и её продуктивность можно сказать следующее:

• при бурении бокового ствола на

Рис. 2 — Диаграмма кавернометрии по скважине №8363 Рис. 3 — Диаграмма кавернометрии по скважине №2269

16 Экспозиция НЕфть газ 1 (47) февраль 2016

П/п УКПГ Скважина Буровой раствор Параметры работы скважин после ЗБС

при ЗБС Начальные Текущие

Рст, мПа Q, тыс. м3/сут Рст, мПа Q, тыс. м3/сут

1 1АВ 1368 Фло-Тру 8,25 198 7,89 140

2 1АВ 1277 Мегадрил 9,43 150 8,44 152

3 2В 2371 Полиэмульсан 7,80 186 7,45 180

4 2В 2297 Мегадрил 7,25 162 6,74 144

5 2В 2293 Полиэмульсан 7,53 163 7,24 159

6 2В 2374 Мегадрил 7,66 178 7,48 195

7 2В 2269 Мегадрил 7,60 216 7,50 220

8 5В 5334 Мегадрил 10,00 318 7,67 186

9 5В 5333 Мегадрил 8,60 164 7,31 169

10 5В 5326 Мегадрил 8,00 188 7,15 151

11 5В 5317 Мегадрил 8,10 182 7,27 135

12 5В 5327 Полиэмульсан 7,40 144

13 5В 5305 Полиэмульсан 6,60 151 6,50 155

14 5В 5393 Полиэмульсан 7,00 123 7,00 122

15 8В 8305 Мегадрил 8,50 157 7,14 123

16 8В 8334 Мегадрил 8,20 152 7,58 141

17 8В 8906 Мегадрил 8,80 228 8,15 190

18 8В 8363 Полиэмульсан 7,97 120 7,70 113

19 Среднее Мегадрил 8,38 190 7,49 164

20 Среднее Полиэмульсан 7,38 149 7,22 146

Таб. 1 — Начальные и текущие параметры эксплуатации газоконденсатных скважин УНГКМ после ЗБС

Буровой Р ,

ср.ст.нач.'

раствор мПа при ЗБС

Мегадрил 8,38

Полиэмульсан 7,38

Q , Р , Q ., Критерий (Р 2/Q )

^ср.нач. ср.ст.тек. ^ср.тек * r г 4 ср.ст. ' ^ср'

тыс. м3/сут мПа тыс. м3/сут НачаЛ. текущ. снижение, %

190 149

7,49 7,22

164 146

0,370 0,366

0,342 0,357

- 7,6

- 2,5

Таб. 2 — Результаты оценки изменения продуктивной характеристики скважин при их эксплуатации после ЗБС

растворе «Полиэмульсан» происходит кавернообразование, превышающее проектные значения, что приводит к необходимости установки пакера ПГМЦУ в интервалах с наименьшим значением коэффициента кавернозности;

• при бурении на растворе «Мегадрил» коэффициент кавернозности в месте установки пакера позволяет устанавливать ПГМЦУ в проектном интервале продуктивного разреза;

• вызов притока УВ при использовании бурового раствора «Мегадрил» требует меньше времени, чем при использовании «Полиэмульсан»;

• вместе с тем необходимо отметить, что продуктивная характеристика скважины зависит не только от применяемых при бурении растворов, но и от текущего ресурсно-энергетического потенциала залежей УВ, их фильтрационно-ёмкостных свойств, степени очистки ПЗП от фильтрата технологических жидкостей, применяемых при ГТМ в скважинах.

Учитывая результаты анализа, специалистами ООО «Сервисный Центр СБМ» и ИТЦ ООО «Газпром добыча Уренгой» были внесены изменения в рецептуру состава бурового раствора «Полиэмульсан», которые позволили повысить технологическую эффективность применения данного раствора. В настоящее время модифицированный (адаптированный к текущим геолого-техническим условиям) буровой раствор «Полиэмульсан» применяется в широком масштабе при ГТМ в газокон-денсатных скважинах УНГКМ, наряду с буровым раствором «Мегадрил».

Итоги

На основе проведенного анализа внесены изменения в рецептуру состава бурового раствора «Полиэмульсан», которые позволили повысить технологическую эффективность применения данного раствора.

Выводы

В результате анализа выявлен ряд особенностей применяемых буровых растворов при бурении боковых стволов на УНГКМ.

ENGLISH

DRILLING

Evaluation of the drilling fluids influence on cavernosity of a wellbore and its productive characteristics

UDC 622.24

Authors:

Gerasim S. Li — Ph.D., deputy director for geology and fields development1; g.s.li@ gd-urengoy.gazprom.ru

Maria V. Koryakovceva — head of division of industrial geology; [email protected]

Andrei I. Kopylov — leading engineer, division for technological control on well workover; a.i.kopylov@gd-urengoy. gazprom.ru

ETC, Gazprom dobycha Urengoy LLC, Novy Urengoy, Russian Federation

Abstract

Hereby are demonstrated the results of the evaluation and benchmark study of drilling fluids influence on the ratio of a wellbore cavernosity and productive characteristics of gas condensate wells, Lower Cretaceous deposits, UNGKM after geological and technical measures for sidetracking.

Materials and methods

Caliper survey, profile logging, productive characteristics, ratio of cavernosity, geophysical methods.

Results

On the basis of the analysis conducted changes were introduced to the mixture formula of the drilling fluid 'Polyemulsan', which improved technological efficiency of this solution.

Conclusions

The analysis revealed a number of characteristics of drilling fluids used during drilling of sidetracks at UNGKM.

Keywords

side tracks,

geophysical diagnostic studies, drilling fluids, ratio of cavernosity, wellbore productive characteristics

cyberleninka.ru

Проектирование конструкции скважины Талаканского месторождения (ОАО ННГК «Саханефтегаз»), страница 16

3. Вязкоупругие буферные жидкости (для ННС интервалов повышенной кавернозности и желобов, пластов, склонных к интенсивному поглощению).

4. Аэрированные буферные жидкости (в интервале температур 0 - 60°С).

5. Эрозионные буферные жидкости (в скважинах, ствол которых имеет большие каверны или желобные выработки. Температура 0 - 60°С).

6. Водные растворы солей (NaCl, CaCl2) в геологических разрезах с наличием солевых отложений.

7. Растворы кислот (при цементировании скважин, к изоляции которых предъявляются повышенные требования).

8. Комбинированные буферные жидкости.

9. Специальные буферные жидкости (отверждающие глинистую корку).

10. Незамерзающие буферные жидкости.

Так как в цементируемом разрезе имеют место неустойчивые породы, то в качестве буферной жидкости для цементирования эксплуатационной колонны выбрана структурированная буферная жидкость (вода + КМЦ), повышающая показатель замещения бурового раствора тампонажным в местах уширения ствола скважины.

8.1.4. Расчет объемов тампонажного раствора.

При расчете объемов затворяемых растворов необходимо использовать фактические диаметры скважины, учитывая коэффициенты кавернозности на необсаженных участках скважины:

Таблица 8.1

| Интервал, м | К-ты кавернозности | Фактический диаметр, мм |

| 0-400 | Обсаженный ствол | 226,5 |

| 400-745 | 1,1 | 237 |

| 745-1170 | 1,4 | 302 |

Объем затворяемого тампонажного раствора

Vтр= K1[∑Vi- 0,785(D2L - d2h)],

где Vi - объем i-го участка ствола скважины с поперечными размерами, мало отличающимися на данном участке, м3;

К1 - коэффициент потерь тампонажного раствора, 1,03.

Объем затворяемого тампонажного раствора с ρцр=1550 кг/м3

Vтр1= 1,03[0,785×0,22652×400 - 0,785×0,16832×400 + (0,2159×1,1)2×345 - 0,785×0,16832×345 + (0,2159×1,4)2×133 - 0,785×0,16832×133] = 21,3 м3,

объем затворяемого тампонажного раствора с ρцр=1850 кг/м3

Vтр2= 1,03[0,785×(0,2159×1,4)2×283 - 0,785(0,16832×283 - 0,15372×10)] = 14,5 м3.

Определение необходимого объема буферной жидкости.Согласно [10] объем буферной жидкости должен занимать не менее 200 м по длине кольцевого пространства.

Vбж= 0,785×200((0,2159×1,4)2-0,16832) = 9,9 м3

Исходные данные для расчета:

Глубина спуска колонны по вертикали Н: 1078 м;

по стволу L: 1170 м;

диаметр скважины dc: 21,59 см;

коэффициент кавернозности k: 1,1-1,4

фактические диаметры скважины dф:

· 0 - 400 м - dф = 22,65 cм;

· 400 - 745 м - dф = 23,7 cм;

· 745 - 1170 м - dф = 30,2 cм.

наружный диаметр колонны dн: 16,83 см;

внутренний диаметр колонны dв: 14,71 см;

объем буферной жидкости Vб: 9,9 м3;

высота подъема цементного раствора нормальной плотности hц:

200 м по вертикали и 292 м по стволу;

высота подъема облегченного цементного раствора hоц:

до устья – 878 м по вертикали и 878 м по стволу;

плотность цементного раствора нормальной плотности rц: 1,85 г/см3;

плотность облегченного цементного раствора rоц: 1,55 г/см3;

плотность глинистого раствора rг: 1,2 г/см3;

плотность продавочной жидкости rп: 1,2 г/см3;

плотность буферной жидкости rб: 1,0 г/см3;

высота цементного стакана hст: 10 м;

плотность сухого тампонажного материала ПЦТ I-50 gц: 3,15 г/см3;

плотность сухого тампонажного материала ОТР gоц: 2,0 г/см3;

В/Ц для цементного раствора m: 0,5;

В/Ц для ОТР m: 0,6;

коэффициент резерва тампонажного материала: кц=1,05;

объем 1 п.м. внутритрубного пространства qт: 0,0185 м3;

объем 1 п.м. затрубного пространства qз с учетом коэффициента кавернозности:

· 0 - 400 м - qз = 0,018 м3;

· 400 - 745 м - qз = 0,022 м3;

· 745 - 1170 м - qз = 0,049 м3.

8.1.5. Расчет количества тампонажных материалов и химреагентов для приготовления цементных растворов.

vunivere.ru

Проверка на герметичность | Бурение нефтяных и газовых скважин

Постановление Госгортехнадзора РФ от 5 июня 2003 г. N 56

"Об утверждении Правил безопасности в нефтяной и газовой промышленности"

2.7.5. Испытание крепи скважин на герметичность

2.7.5.1. Все кондукторы, промежуточные и эксплуатационные колонны, несущие на себе противовыбросовое оборудование, после установки цементных мостов для изоляции опробованных объектов, после окончания ОЗЦ должны подвергаться испытанию на герметичность и качество цементирования. Порядок и условия проведения испытаний устанавливаются в соответствии с требованиями Госгортехнадзора России. Все расчетные параметры испытаний устанавливаются с учетом фактического состояния скважины.

2.7.5.2. Испытание кондукторов и промежуточных колонн на герметичность проводится опрессовкой с заполнением их водой от устья до глубины 20-25 м, а в остальной части - буровым раствором, которым проводилась продавка тампонирующей смеси.

Эксплуатационная колонна испытывается на герметичность опрессовкой с предварительной заменой бурового раствора на техническую воду (в том числе минерализованную). В скважинах, на устье которых избыточного давления может не быть, эксплуатационная колонна дополнительно должна испытываться на герметичность снижением уровня воды до динамического уровня при механизированной добыче нефти.

2.7.5.3. В процессе испытания колонн на герметичность способом опрессовки создаваемое внутреннее давление на трубы должно превышать не менее, чем на 10% возможное давление, возникающее при ликвидации газонефтеводопроявлений и открытых фонтанов, а также при опробовании и эксплуатации скважины. Колонна считается герметичной, если в течение 30 минут давление опрессовки снизилось не более, чем на 5 кгс/см2 (0,5 МПа). Присутствие представителя заказчика на опрессовке обязательно.

2.7.5.4. Кондуктор и промежуточная колонна вместе с установленным на них противовыбросовым оборудованием после разбуривания цементного стакана и выхода из-под башмака на 1-3 м повторно спрессовывается с закачкой на забой воды в объеме, обеспечивающим подъем ее на 10-20 м выше башмака.

Давление опрессовки определяется необходимостью обеспечения герметичности цементной крепи за башмаком колонны при закрытии устья скважины во время открытого фонтанирования.

Результаты опрессовки оформляются актом.

2.7.5.5. В газовых и газоконденсатных скважинах, а также в нефтяных скважинах с высоким (более 200 м3/т) газовым фактором, других скважинах с ожидаемым избыточным давлением на устье более 100 кгс/см2 (10 МПа) приустьевая часть колонны вместе с колонной головкой после опрессовки водой дополнительно спрессовывается инертным газом (азотом) давлением в соответствии с проектом.

В обоснованных случаях разрешается по согласованию с территориальными органами Госгортехнадзора России производить опрессовку воздухом.

2.7.5.6. Способ, параметры и технология опрессовки межколонного пространства устанавливается рабочим проектом. Межколонное пространство на устье скважины спрессовывается водой или незамерзающей жидкостью на давление, не превышающее остаточную прочность предыдущей колонны и прочность на сжатие цементного камня заколонного пространства.

При наличии в межколонном пространстве интервала открытого стратиграфического разреза оценка герметичности при опрессовке оценивается не по падению давления, а по отсутствию видимых утечек рабочего агента по соединениям устьевой обвязки и заколонных проявлений вокруг устья скважины. Величина давления устанавливается проектом.

2.7.5.7. Во всех случаях плотность опрессовочной жидкости должна быть достаточной для компенсации избыточных наружных давлений до уровня предотвращающего возможность смятия обсадных колонн внешним давлением.

что то есть в правилах ведения ремонтных работ в скажинах РД 153-39-023-97

www.petroleumengineers.ru