Кольматация скважины это

СКВАЖИННЫЙ ДОКТОР - О декольматации скважин

- Подробности

- Просмотров: 12748

А.А. Цымбалов

Библиографическая ссылка на данную статью (ГОСТ): Цымбалов А.А.Исследование процессов декольматации водозаборных скважин [Электронный ресурс].М.,2014-2018.- URL:http://www.doktorsc.ru/index.php/issledovanie-protsessov.

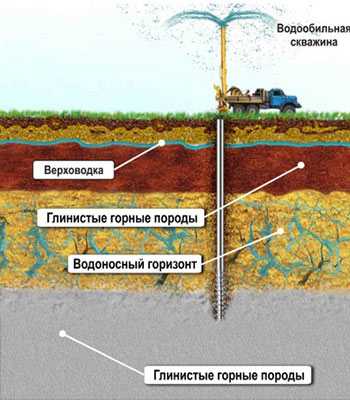

Подземные воды играют значительную роль в водообеспеченности городского и сельского населения Российской Федерации. В сложившейся экологической обстановке в России при росте загрязнений поверхностных водоемов источником водоотбора становятся водоносные горизонты, как наиболее защищенные от каких-либо загрязнений[8,13]. Данная ситуация привела к увеличению бурения новых скважин в промышленных районах урбанизированных территориях и сельской местности. Каждая введенная в эксплуатацию новая скважина является дополнительной антропогенной нагрузкой на окружающую среду. Большое количество скважин на локальной территории особенно в промышленной зоне приводит к ухудшению качества подземных вод вследствие бактериального и химического загрязнения. Такие условия создают ряд неблагоприятных факторов для санитарно-экологической обстановки в регионе и отражаются на жизнеобеспечении всех живых организмов, в том числе человека, и здоровье людей [8,9, 10,13].

Водозабор из подземных источников в виде артезианских скважин в период эксплуатации сопряжен с проблемой кольматации (закупорки) околоскважинного пространства. Процесс заиливания фильтрационной зоны приводит к снижению производительности, цикличной работе скважины, ухудшению санитарно-гигиенических показателей качества артезианской воды [11]. Опыт эксплуатации водозаборных скважин показывает, что их проектная производительность со временем снижается. Только (20-40)% скважин полностью отрабатывают свой срок. Из нашей практики имеются случаи, когда скважины перестают работать, не выработав амортизационный срок(25 лет). Снижение дебита скважин вызвано неизбежным процессом кольматации (механическая, химическая, биологическая) околоскважинного пространства[4,5].

|

|

| а) Сетка фильтра с внешней стороны | б) Сетка фильтра с внутренней стороны |

Рис.1. Фрагменты кольматации фильтрационной колонны артезианской скважины (Ø159мм, Н=57м)

[А.А. Цымбалов, 2010]:

а) фильтрационная сетка со стороны предфильтровой зоны околоскважинного пространства;

б) фильтрационная сетка со стороны прифильтровой зоны (внутренней части фильтра)

Причиной кольматации являются сочетание физико-химических, бактериологических процессов в предфильтровой зоне околоскважинного пространства (ПФЗОП) за счет:

1)проникновения глинистых растворов в продуктивный пласт в процессе проведения буровых работ;

2) образования осадочного нароста в перфорационных отверстиях фильтрационной колонны и ячейках сеток фильтра полученных в результате реакций химических элементов артезианской воды с отдельными компонентами органического и не органического характера во внутренней части фильтра;

3)кольматации каналов ПФЗОП вызванная режимами эксплуатации;

4) кольматации капиллярной системы продуктивного пласта водоносного горизонта (ППВГ), образующей донорскую пространственную сеть притока артезианской воды, вследствие забивания поровых каналов коллоидно-дисперсными взвесями[4].

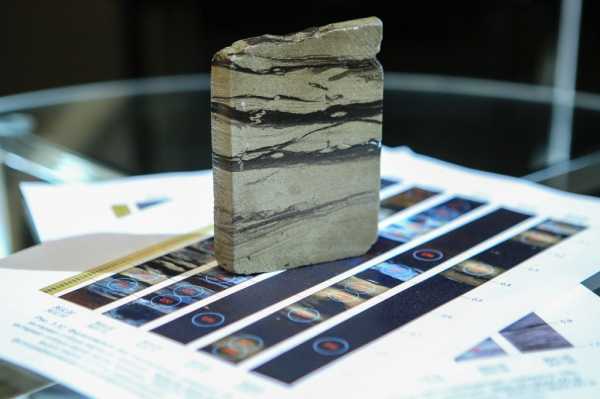

В результате кольматационных процессов на сетке скважинных фильтров (рис.1) и песчано-гравийных обсыпках образуются глинистые коллоидно-дисперсные частицы и прочие нерастворимые разнородные соединения (соли железа, марганца и их гидрооксиды, карбонаты кальция и магния, соединения кремнекислоты и сульфиды) [4]. Они закупоривают поровое пространство предфильтровой зоны скважины (рис.2), снижая коллекторские свойства околоскважинного пространства водоносного горизонта и приводя к уменьшению дебита, ухудшению органолептических и санитарно-химических показателей воды.

Для восстановления потерянной производительности водозаборов прибегают к бурению новых скважин, что ведет к росту общих капитальных затрат предприятия по водообеспечению.

Для населения это находит отражение на росте стоимости предоставляемых им услуг, для предприятий – это приводит к росту себестоимости выпускаемой продукции.

Рис.2. Фрагмент структуры порового пространства кольматанта

Для поддержания стабильного режима эксплуатации, продления срока службы скважины, обеспечения приемлемого качества воды путем проведения чистки скважины ее дезинфекции, ремонту и техническому обслуживанию с минимально вредным воздействием на окружающую среду следует систематически проводить мероприятия предусмотренные рабочим проектом и техническим регламентом по декольматации скважин.

Практика эксплуатации водозаборных скважин[13] показывает низкий уровень знаний обслуживающего персонала и инженерно-технической службы в понимании значимости проведения декольматации скважин и отрицательных последствий при не соблюдении сроков их проведения. Следует констатировать, что современные типовые конструкции скважин с установкой фильтров «впотай» или на эксплуатационной колонне являются не ремонтопригодными для осуществления капитального ремонта скважин (КРС). Проведение мероприятий по декольматации скважины связано с привлечением подъемно-транспортной техники и осуществлением монтажно-демонтажных операций насосно-компреcсорных труб (НКТ) и глубинного насоса привлеченными специалистами. Это требует дополнительных финансовых затрат. В период проведения работ прекращается эксплуатация скважины и водообеспечение, повышается вероятность нестандартных ситуаций при опускании и подъеме водоподъемного оборудования и НКТ.

Учитывая все эти сложности, недропользователи, неохотно идут на предписанные сроки проведения межремонтных работ (МРР) по декольматации скважин и сами ускоряют процесс кольматации. Если на первой стадии образования кольматации структура кольматанта легко поддается разрушению и можно применить импульсные способы воздействия, то по прошествии определенного периода, когда кольматационный осадок набирает прочностные свойства и превращается в окаменелую породу, применяют реагентный метод или комбинированный[4]. Использование реагентного способа создает продукты реакции в скважине, которые удаляются на дневную поверхность в ходе технологических откачек.

Теоретически применяемые реагенты не должны воздействовать на подземные воды водоносного горизонта и ухудшать качество воды. Согласно требований ВОЗ [Рекомендации.Т.1,Женева,2004] технологических процессов по восстановлению дебита скважин на воду не должны ухудшать качество питьевых вод.

Применяемые нами методы восстановления дебита скважин основаны на исследованиях в области сейсмоакустики, волновых технологий и физико-химической механики. В зависимости от структуры сформированного кольматанта выбирается определенный способ интенсификации [15, 16]. Как известно, строительство каждой скважины является процессом строго индивидуальным, не имеющих прямых аналогов. Поэтому идентична ситуация и по регенерации скважины, т.е. по сути, восстановление дебита скважины уподобляется проведению научного эксперимента в не стабильных полевых условиях [14].

Изучение нами вопроса кольматации скважин создали предпосылки для разработки технологии, где техническими средствами оказывают локальное воздействие на ПФЗОП продуктивного пласта водоносного горизонта. Таким образом, в области возмущенной части ППВГ создается некая активность, имитирующая природные геодинамические воздействия и побуждает низкопроницаемые изолированные зоны к капиллярной подпитке общей донорской пространственной сети артезианской воды (невозмущенная часть ППВГ) [4, 18].

С применением нашего оборудования создаются условия воздействия среды на кольматант околоскважинного пространства с разупрочнением его структуры. На внешних и внутренних поверхностях кольматанта в порах, пустотах, зародышевых микротрещинах возникают процессы деформирования и потери прочности, что приводит к пластификации

кольматанта.

Эффективность работы регенерируемых скважин по нашей технологии составляет от 24 месяцев до 6 лет и зависит от остаточного ресурса скважины, дебита водоносного горизонта, геологического строения разреза, в котором размещена фильтрационная колонна и ряд др. факторов.

Коэффициент успешности восстановления дебита скважин имеет интервал (85-92)%.

ЛИТЕРАТУРА

[Номера ссылок источников указаны из раздела «Литература» «Список трудов»]

Список трудов

www.doktorsc.ru

Причины кольматации — Студопедия

Под освоением водоносного пласта следует понимать технологические операции, обеспечивающие оборудование водоприемной части скважины и восстановление естественной водоотдачи пласта или искусственное увеличение ее объема для достижения максимального дебита скважины.

При освоении зачастую требуется «раскольматировать пласт».

Кольматация (кольматаж) - Процесс естественного и искусственного вмывания мелких (главным образом глинистых и коллоидных) частиц в поры и трещины горных пород. Кольматация приводит к ухудшению фильтрационных свойств пород. Различают кольматацию механическую, химическую, термическую и биологическую.

В скважинах на воду кольматации в основном способствуют следующие факторы:

- шлам бурового раствора;

- частички глины пропластков разреза;

- соли Mg, Ca, Fe, образовавшиеся в результате реакции нагнетаемой воды с водами пласта.

Глинистый раствор является сильнейшим кольматантом в связи с тем, что частички глины, проникая в поры и трещины пласта, набухают и вызывают снижение проницаемости пласта и соответственно дебита скважины.

После оборудования приемной части скважины фильтровой колонной (а в некоторых случаях водоносный пласт оставляют, в скальных породах, без фильтра) приступают к освоению скважины. Операции освоения скважины сводятся к восстановлению естественных свойств пласта, то есть к различным способам и приемам очистки коллекторов водоносных пластов от твердых частиц, связанных с процессом бурения.

Операции по восстановлению проницаемости прифильтровой зоны заключаются в удалении глинистого раствора, бурового шлама и закольматированой породы пласта, - это достигается путем создания в прифильтровой зоне давления, ниже пластового, для чего используются различные методы откачки.

Откачка воды является обязательной операцией при освоении скважин. При откачке воды на фильтр и прилегающий водоносный пласт воздействует поток воды, поступающий через водоприемную поверхность внутрь скважины при создании в ней пониженного давления с помощью эрлифта, водоструйного насоса, скважинного центробежного насоса или другого водоподъемного средства.

Откачка является наиболее эффективным методом раскольматации после обработки скважины другими методами, вызывающими нарушение структуры связей в закольматированой породе, разрушение и диспергирование глинистой корки.

Очистка коллекторов, пор пласта должна начинаться немедленно после установки фильтра.

Обязательная промывка скважины осуществляется через фильтр водой. Продолжительность промывки зависит от глубины и диаметра скважины и составляет от 2 до 24 часов. Затем необходимо обязательное откачивание при помощи эрлифта или погружного центробежного насоса. Продолжительность и тип откачки зависит от состава водоносного пласта, динамического уровня. Возможно также чередование циклов откачки и промывки.

studopedia.ru

Назвать основные причины кольматации призабойной зоны скважин — Студопедия

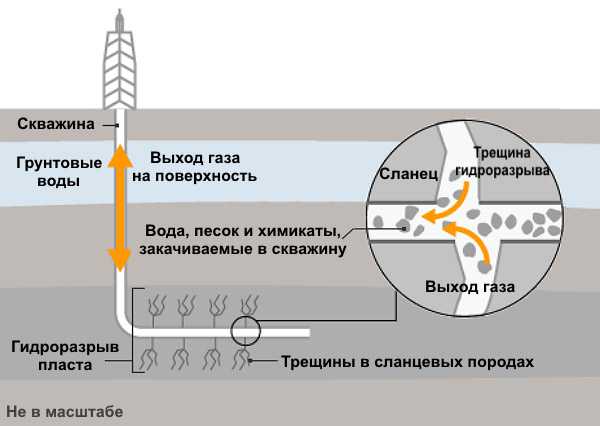

Загрязнение призабойной зоны (кольматация) существенно влияет на производительность скважин проницаемость пласта, определяемую по результатам гидродинамических исследований. При этом под кольматацией понимают загрязнение призабойной зоны буровым раствором при вскрытии продуктивного пласта, ухудшение свойств призабойной зоны при цементаже, перфорации продуктивного интервала, набухании глин и т.д.

Под скин-эффектом понимается изменение проницаемости фильтрационных каналов вследствие их загрязнения (очистки) твердыми частицами, содержащимися в фильтрующемся флюиде. Сам же процесс загрязнения (очистки) фильтрационных каналов механическими частицами называется кольматацией (декольматацией). Особую важность это имеет для призабойной зоны скважины, в которой имеют место преобладающие потери энергии, фиксируемые, в частности, при исследовании скважины, работающей в нестационарном режиме.

Кольматация призабойной зоны скважины (ПЗС) может происходить в различные периоды жизни скважины, начиная от первичного вскрытия. В процессе первичного вскрытия и последующего цементирования в ПЗС попадают не только фильтраты применяемых растворов, но и частицы дисперсной фазы глинистого и цементного растворов, которые, отлагаясь в фильтрационных каналах, снижают их проницаемость. При первичном вскрытии на репрессии возможно и разрушение цементирующего вещества терригенного коллектора в ПЗС и кольматация фильтрационных каналов. В процессе эксплуатации добывающей скважины кольматация возможна и вследствие облитерации, отложения асфальто-смоло-парафиновых компонентов нефти, солей и т.п. При эксплуатации нагнетательной скважины кольматация возможна из-за отложений в ПЗС механических частиц, поступающих с закачиваемой при ППД водой, а также других твердых примесей (соли, продукты коррозии труб и т.п.).

Процесс кольматации (декольматации) ПЗС и его причины изучены достаточно хорошо и предложены различные технологии, снижающие отрицательное влияние этого явления на фильтрационные характеристики системы.

При строительстве и эксплуатации скважин важное значение имеют технологические жидкости, которые используются на стадии заканчивания скважин. При этом следует особо выделить этапы, когда технологические жидкости контактируют с продуктивным коллектором: вскрытие продуктивного разреза, перфорация обсадной колонны, проведение цементажа для обеспечения герметичности скважины, процесс освоения скважины и мероприятия по интенсификации добычи нефти.

Степень загрязнения призабойной зоны зависит от свойств промывочной жидкости, ее плотности, вязкости и водоотдачи, а также свойств пористой среды, в первую очередь от проницаемости и продолжительности процесса вскрытия продуктивного интервала.

Выбору промывочных жидкостей посвящено множество научных и практических исследований. В меньшей степени изучено загрязнение призабойной зоны при перфорации продуктивного интервала и цементаже обсадной колонны. К настоящему времени не разработаны научно обоснованные рекомендации по определению степени и радиуса загрязнения призабойной зоны для различных емкостных и фильтрационных свойств пористой среды. Нет методических рекомендаций, обосновывающих степень очищения загрязненной зоны при промывке скважины в процессе ее освоения при различных фильтрационных свойствах пористой среды. Эта проблема становится более сложной при наличии в продуктивном интервале неоднородных по проницаемости пропластков. Такое состояние изученности влияния кольматации призабойной зоны на продуктивные характеристики скважин существенно снижает достоверность прогнозируемых показателей разработки нефтяных и газовых месторождений на стадии проектирования. Практически полностью неизученными остаются вопросы загрязнения призабойной зоны при освоении месторождений горизонтальными скважинами. В частности, при применении горизонтальных скважин, увеличивается степень загрязнения призабойной зоны из-за большей продолжительности процесса вскрытия пласта, связанной с длиной горизонтального ствола. Степень загрязнения и радиус этой зоны не идентичны в горизонтальном и вертикальном направлениях, что связано с анизотропией пласта. На степень загрязнения призабойной зоны существенно влияет расположение горизонтального ствола по толщине пласта, его профилю и длине вскрытия каждого пропластка пропорционально запасам нефти и обратно пропорционально его проницаемости. Снижение продуктивности скважин в результате проникновения бурового раствора в продуктивный пласт, а также методы и технологии, позволяющие уменьшить влияние кольматации призабойной зоны на производительность скважин, изучаются отечественными и зарубежными исследователями более 50 лет. Наиболее значимыми по глубине проведенного анализа и обобщению проведенных в данном направлении исследований являются работы [1-9. и др.].

В зависимости от состава, свойств пористой среды и промывочной жидкости размеры зоны загрязнения обусловлены набуханием глин в продуктивном коллекторе, значением капиллярного давления, связанного с водоотдачей бурового раствора и размерами поровых каналов, образованием водонефтяной эмульсии, закупориванием поровых каналов твердыми частицами глинистого раствора и т. д. Как правило, в продуктивных пластах, образованных песчаниками, содержатся глинистые включения, из-за которых в отраслевой литературе введено понятие коэффициента глинистости коллекторов. При вскрытии таких коллекторов буровым раствором на водной основе происходит взаимодействие воды с частицами глины, в результате которого эти частицы разбухают. Увеличение размеров частиц глин существенно снижает проницаемость пласта в зоне разбухания. В зависимости от состава и свойств глин в продуктивных коллекторах, а также величины водоотдачи промывочной жидкости фильтрационные характеристики этих коллекторов могут существенно снижаться, а в некоторых случаях и исключать возможность притока нефти к скважине. Поэтому при обосновании и выборе рецептуры бурового раствора необходимо учитывать состав и свойства глин в продуктивных коллекторах.

Отрицательное влияние кольматации на продуктивность скважин при вскрытии пластов с различными минералогическими, емкостными и фильтрационными свойствами было установлено многочисленными лабораторными и промысловыми исследованиями. Это послужило основанием для проведения теоретических и экспериментальных исследований снижения влияния кольматации на призабойную зону, а также разработки рекомендаций по очищению этой зоны от последствий загрязнения. Например, в работе [10] предложено вскрытие продуктивного интервала с промывкой полимерными растворами, в работе [9] рекомендуется методика выбора ПАВ для промывочных жидкостей при вскрытии продуктивных горизонтов. Восстановление коллекторских свойств призабойной зоны путем создания в пласте циклических депрессий рекомендуют авторы работы [11]. Однако рекомендации, предложенные в этих работах, не гарантируют полного очищения призабойной зоны от кольматации и оказываются более эффективными при вскрытии высокопроницаемых коллекторов. В значительном числе научных исследований [5,9,11— 13], посвященных снижению влияния кольматации, рекомендуется использовать буровые растворы на углеводородной основе или применять ПАВ. Использование бурового раствора на углеводородной основе практически исключает возможность набухания глин при вскрытии заглинизированных песчаников. Добавление ПАВ в буровой раствор на водной основе снижает адсорбционную активность воды глинистыми частицами, а также улучшает возможность очищения призабойной зоны от загрязнения в процессе освоения скважины. В работе [14] приведены физико-химические основы применения ПАВ при разработке нефтяных месторождений с поддержанием пластового давления. Анализ некоторых из перечисленных ранее работ [5, 6,14] показывает, что использование ПАВ приводит к существенному снижению набухания глин.

Проникновение воды в пласт в процессе вскрытия и последующее ее вытеснение из этой зоны при освоении скважины нефтью приводят к насыщению призабойной зоны двумя фазами, что снижает фазовую проницаемость для нефти. Степень влияния воды на производительность скважины зависит от взаимодействия воды и пористой среды, в частности от ее гидрофильности, а также структуры потока нефти и воды. Теоретически допускается, что в поровых каналах в зависимости от их размеров и свойств заполняющих их флюидов возможны три разновидности структур потока: струйная, эмульсионная и струйноэмульсионная - одновременно в разных каналах пористой среды. Схематично два основных вида структур потока приведены на рис. 1 . В работах [1, 6, 14 и др.] даны причины образования водонефтяной эмульсии в пористой среде. В этих и других работах допускается, что образование водонефтяной эмульсии связано с диспергированием одной фазы жидкости в другую, а также с раздроблением капель или линз нефти через каналы с малыми размерами. Изложенные выше сведения в основном охватывают физическую сущность процесса кольматации и возможности снижения ее влияния на продуктивность скважины, возможности в основном ориентирован выбор рецептуры промывочной жидкости и замены растворов с водной основой на углеводородную.

Рис. 1 . Схема движения нефти и воды по пористым каналам при смешанной (эмульсионной) (а) и струйной (б) структурах потока

Теоретические основы влияния загрязнения призабойной зоны на продуктивность нефтяных скважин изучены в меньшей степени, чем научно-практические, связанные с разработкой соответствующей рецептуры бурового раствора. Значительное внимание в опубликованных работах уделяется технологиям вскрытия продуктивного интервала, способствующим снижению влияния кольматации на продуктивность скважины. Часто такие технологии рекомендуются для конкретных нефтеносных объектов.

87.Требования к эксплуатации фонтанных и газлифтных скважин.

3.5.2.1. Конструкция колонной головки, фонтанной арматуры, схемы их обвязки должна обеспечивать оптимальные режимы работы скважины, герметизацию трубного, затрубного и межтрубного пространства, возможность технологических операций на скважине, глубинных исследований, отбора проб и контроля устьевого давления и температуры.

3.5.2.2. Рабочее давление фонтанной арматуры должно быть не менее давления опрессовки эксплуатационной колонны.

3.5.2.3. Опрессовку фонтанной арматуры в собранном виде до установки на устье следует производить на пробное давление, предусмотренное паспортом, а после установки на устье скважины - на давление опрессовки эксплуатационной колонны.

Результаты опрессовок оформляются актами.

3.5.2.4. В случае производства работ (гидроразрыв пласта, кислотные обработки, различные заливки и т.д.), требующих давлений, превышающих допустимые, необходимо устанавливать на устье специальную арматуру, а эксплуатационную колонну защищать установкой пакера.

3.5.2.5. Фонтанная арматура должна оснащаться заводом-изготовителем дросселями с ручным, а по требованию заказчика - с дистанционным управлением, запорной арматурой с дистанционным и (или) ручным управлением и обеспечивать возможность замены манометров с использованием трехходового крана без снижения давления до атмосферного.

3.5.2.6. При эксплуатации скважины с температурой на устье свыше 200°C должна применяться соответствующая фонтанная арматура, конструкция и термостойкость которой обеспечивают безопасность технологического процесса и обслуживающего персонала.

3.5.2.7. Фонтанные скважины с дебитом 400 т/сут нефти или 500 тыс. м3/сут газа и более, расположенные на расстоянии менее 500 м от населенного пункта, оснащаются внутрискважинным оборудованием (пакер и клапан-отсекатель, циркуляционный клапан, станция управления и др.).

3.5.2.8. В процессе эксплуатации скважины клапан-отсекатель должен периодически проверяться на срабатывание в соответствии с инструкцией завода-изготовителя. Установка клапана-отсекателя и проверка его на срабатывание должны оформляться актом.

3.5.2.9. На кусте скважин газопроводы газлифта, станки-качалки, станции управления, трансформаторные подстанции, кабельные эстакады должны располагаться по одну сторону от оси куста скважин. Проезд транспорта (кроме технологического) на эту территорию запрещается. Допускается, по согласованию с территориальными органами Госгортехнадзора России, подземная прокладка кабельных линий КЭЦН и СКН по другую сторону от оси куста скважин.

3.5.2.10. Устройство шахтных колодцев на устье скважин допускается по схемам, согласованным с территориальным органом Госгортехнадзора России, при необходимости учета конкретных габаритов колонных головок, противовыбросового оборудования и условий данного региона, в зависимости от категории скважины и регламента по их эксплуатации.

3.5.2.11. На выкидных линиях и манифольдах скважин, работающих с температурой рабочего тела 80°C и более, необходимо устанавливать температурные компенсаторы.

3.5.2.12. Устранение неисправностей, замена быстроизнашивающихся и сменных деталей фонтанной арматуры под давлением запрещаются. В отдельных случаях (аварийные ситуации и т.п.) эти работы могут производиться специально обученным персоналом с использованием специальных технических средств.

3.5.2.13. После монтажа манифольда и соединения его с отводами фонтанной арматуры и трубной головки производится гидроиспытание системы на рабочее давление.

3.5.2.14. Станцию управления фонтанной арматурой газлифтной скважины следует устанавливать на расстояние 30-35 м от устья в специальном помещении, надежно укреплять и заземлять. Температура в помещении должна обеспечивать безотказную работу станции.

3.5.2.15. Воздухопроводы и кабели, соединяющие станцию управления с фонтанной арматурой, должны быть проложены на эстакадах.

3.5.2.16. Перевод скважины на газлифтную эксплуатацию должен осуществляться в соответствии с проектом и планом, утвержденным техническим руководителем организации.

3.5.2.17. Перед переводом скважины на газлифтную эксплуатацию эксплуатационная колонна, устьевое оборудование и насосно-компрессорные трубы должны быть спрессованы на максимальное (пусковое) давление.

3.5.2.18. Для обвязки скважины и аппаратуры, а также для газопроводов при фонтанной и газлифтной эксплуатации должны использоваться бесшовные стальные трубы, соединенные сваркой. Фланцевые соединения допускаются только в местах установки задвижек и другой арматуры.

3.5.2.19. Газораспределительные трубопроводы после монтажа должны быть продуты сжатым воздухом, спрессованы жидкостью на давление, превышающее на 25% максимальное рабочее.

Газораспределительные батареи должны иметь системы индивидуального автоматического замера расхода газа с выводом системы управления на диспетчерский пункт, свечи для продувки и устройства для подачи ингибитора.

3.5.2.20. Устье газлифтной скважины должно быть оборудовано фонтанной арматурой с манифольдом, имеющим продувочные линии с выводом на свечу, удаленную не менее чем на 20 м. На манифольде устанавливается обратный клапан.

3.5.2.21. Подготовка рабочего агента (газа) при газлифтной эксплуатации должна предусматривать его осушку от водяных паров до точки росы минус 10°C для южных районов и минус 20°C для средних и северных широт.

3.5.2.22. При ликвидации гидратных пробок давление в газопроводе следует снизить до атмосферного, а подогрев этих участков осуществлять паром. При сохранении пропускной способности допускается предварительная подача ингибитора без остановки газопровода.

3.5.2.23. В процессе работы компрессорной станции газлифтной системы необходимо проводить:

– ежесменный осмотр всех внутриплощадочных технологических трубопроводов, сепараторов, емкостей, запорно-регулирующей арматуры с записью результатов в вахтовом журнале;

– контроль работоспособности систем пожаротушения, осушки газа, освещения, вентиляции и аварийной сигнализации, молниезащиты, защиты от статического электричества, связи и телемеханизации по утвержденному графику.

studopedia.ru

Кольматация - стенка - скважина

Кольматация - стенка - скважина

Cтраница 1

Кольматация стенок скважины посредством гидродинамической их обработки в условиях гидростатического давления существенно отличается от кольматации под действием только гидростатического давления не только по внешним признакам, но и по внутреннему механизму. Кольматация стенок скважины под действием гидростатического давления широко освещена в технической литературе. [1]

Как известно, кольматация стенок скважины при бурении приводит к значительному уменьшению взаимодействия скважины с проницаемыми горными породами, что способствует повышению темпов и качества проводки скважины. Одним из наиболее распространенных видов кольматащш является струйный метод, когда вы-сокоиапорная гидравлическая струя рабочего агента, истекающая из гидромониторной насадки, периодически воздействует на каждую точку стенки скважины. Эффективность кольматации определяется по степени снижения проницаемости стенок скважины. [2]

С целью повышения степени кольматации стенок скважины в процессе бурения необходимо периодически - отрывать долото от забоя и про - рабатывать призабойную зону скважины. [3]

Выполненные расчеты показали, что кольматация стенок скважины ( обеспечение непроницаемости) повышает давление открытия поглощения. [4]

Сформулированы необходимые и достаточные условия кольматации стенок скважины. Рассмотрены возможности изъятия части гидравлической энергии, подводимой к долоту, без снижения технических показателей работы долота. Приведены результаты стендовых и промысловых исследований по эффективности различных способов гидродинамической обработки стенок скважин, результаты их промышленного внедрения. [5]

Использование части гидравлической энергии на кольматацию стенок скважины связано с изъятием из общего количества гидравлической энергии, предназначенной для очистки долота и забоя скважины. Поэтому гидродинамическая обработка стенок скважины в процессе бурения рассматривается в тесной связи с совершенствованием очистки долота и забоя скважины, чтобы не снижать технические показатели работы долот. [6]

Формула ( 10) применима при кольматации стенки скважины. Гипотеза, положенная в основу формулы ( 10) требует экспериментальной промысловой проверки. [7]

Формула ( 6) записана для условия хорошей кольматации стенки скважины. Величина г является функцией пористости горной породы. [8]

Формула ( 6) записана для условия хорошей кольматации стенки скважины. Величина т является функцией пористости горной породы. [9]

При выводе расчетных формул для определения psi Ра и Ра рассмотрены случаи полной кольматации и отсутствия кольматации стенок скважины. Вывод формул проведен путем решения соответствующих систем уравнений. [10]

Бурение скважин на глинистом буровом растворе, подземные ремонты с применением жидкостей глушения на водной основе, эксплуатация скважин с закачкой несовместимых с глинами водных растворов химических реагентов приводит к уменьшению продуктивности из-за набухания глинистого цемента, кольматации стенок скважин глинистой коркой. Вследствие чего, фактическая производительность таких скважин может быть в несколько раз ниже потенциальной. [11]

Кольматация стенок скважины посредством гидродинамической их обработки в условиях гидростатического давления существенно отличается от кольматации под действием только гидростатического давления не только по внешним признакам, но и по внутреннему механизму. Кольматация стенок скважины под действием гидростатического давления широко освещена в технической литературе. [12]

Посвящена одному из актуальных в практическом отношении направлений технологии бурения нефтяных и газовых скважин - первичному вскрытию пластов с кольматациеи. Кратко изложены основные способы кольматации стенок скважины. Отличительной особенностью изложения является рассмотрение возможностей гидравлического ( волнового) воздействия на твердые частицы бурового раствора для передачи им энергии. Предложены необходимые и достаточные условия реализации процесса кольматации при волновом воздействии. [13]

Посвящена одному из актуальных в практическом отношении направлений технологии бурения нефтяных и газовых скважин - первичному вскрытию пластов с кольматацией. Кратко изложены основные способы кольматации стенок скважины. Отличительной особенностью изложения является рассмотрение возможностей гидравлического ( волнового) воздействия на твердые частицы бурового раствора для передачи им энергии. Предложены необходимые и достаточные условия реализации процесса кольматации при волновом воздействии. [14]

Посвящена одному из актуальных в практическом отношении направлению технологии бурения нефтяных и газовых скважин - первичному вскрытию пластов с кольматацией. Кратко изложены основные способы кольматации стенок скважины. Отличительной особенностью изложения является рассмотрение возможностей гидравлического ( волнового) воздействия на твердые частицы бурового раствора для передачи им энергии, предложены необходимые и достаточные условия реализации процесса кольматации при волновом воздействии. [15]

Страницы: 1 2

www.ngpedia.ru

Зона - кольматация - Большая Энциклопедия Нефти и Газа, статья, страница 1

Зона - кольматация

Cтраница 1

Зона кольматации - это тот участок вокруг скважины, в поры которого проникли частицы дисперсной фазы бурового раствора. Толщина этой зоны зависит в основном от соотношения гранулометрического состава дисперсной фазы бурового раствора и структуры порового пространства ( распределения пор по размерам) пласта, а также, вероятно, от перепада давлений в период бурения и продолжительности воздействия бурового раствора на породу. В гранулярных коллекторах наиболее тонкие частицы дисперсной фазы проникают по наиболее крупным поровым каналам, частично закрывают их, уменьшают площадь сечения и превращают крупные каналы в средние и мелкие. Хотя пористость породы в зоне кольматации при этом уменьшается незначительно, проницаемость снижается резко. [1]

Зона кольматации представляет собой часть прискважинной области пласта, в которую проникают коллоидная и тонкодисперсная фазы бурового раствора в результате кольматации, т.е. процесса заполнения внутрипоро-вого пространства дисперсной фазой промывочной жидкости. Размеры зоны кольматации колеблются в более широких пределах, чем размеры глинистой корки; глубина зоны в гранулярных коллекторах достигает 12 - 16 мм. [2]

Зона кольматации - это тот участок вокруг скважины, в поры которого проникли частицы дисперсной фазы промывочной жидкости. [3]

Зона кольматации - это тот участок вокруг скважины, в поры которого проникли частицы дисперсной фазы промывочной-жидкости. [4]

Зона кольматации образуется уже в первые часы после воздействия на пласт ТЖ, а глубина ее, как правило, не превышает нескольких сантиметров и со временем увеличивается под влиянием технологических и физико-химических факторов. [5]

Возникновение зоны кольматации является неизбежным, если в промывочной жидкости присутствуют твердые частицы и бурение осуществляется с депрессией на пласт. [6]

Величина зоны кольматации зависит от перепада давления в процессе бурения, продолжительности бурения и от соотношения размеров твердой фазы промывочной жидкости и размеров пор и трещин. При попадании твердых частиц в поры и трещины продуктивного пласта площадь сечения их уменьшается, что приводит к резкому снижению проницаемости. [7]

Влияние зоны кольматации на приток флюида к стволу скважины варьирует в широких пределах. Наибольшее отрицательное влияние зоны кольматации отмечается в скважинах, эксплуатирующих пласт открытым забоем. В скважинах с закрытым забоем отрицательное влияние зоны кольматации, в основном, нейтрализуется перфорацией. В последнем случае следует оценивать влияние зоны кольматации, формирующейся на стенках перфорационных каналов. [8]

Влияние зоны кольматации на приток флюида к стволу скважины варьирует в широких пределах. Наибольшее отрицательное влияние зоны кольматации отмечается в скважинах с открытым забоем. В скважинах с закрытым забоем это явление в основном нейтрализуется перфорацией. В последнем случае следует оценивать влияние зоны кольматации, формирующейся на стенках перфорационных каналов. [9]

Влияние зоны кольматации на приток флюида к стволу скважины изменяется в широких пределах. Наибольшее отрицательное влияние зоны кольматации отмечается в скважинах с открытым забоем. В скважинах с закрытым забоем это явление в основном нейтрализуется перфорацией. В последнем случае следует оценивать влияние зоны кольматации, формирующейся на стенках перфорационных каналов. [10]

Размеры зоны кольматации колеблются в широких пределах и в гранулярных коллекторах могут достигать 12 - 16 мм. Некоторые исследователи отмечают проникновение кольма-танта в поры гранулярных коллекторов на глубину до 20 - 30 см и более, а по трещинам проникновение достигает несколько метров. [11]

Динамику образования зоны кольматации обычно представляют следующим образом. При вскрытии пластов бурением частицы дисперсной фазы раствора вместе с фильтратом внедряются в поры коллектора. Наиболее крупные частицы задерживаются на стенке скважины и образуют глинистую корку, в то время как переносимые с фильтратом в пласт механически задерживаются в местах сужений пор ( так называемых горлышек) и тупиковых порах. В процессе роста и уплотнения глинистой корки количество пор минимального диаметра возрастает, и через нее проходят частицы все меньших размеров. Одновременно уменьшается общее количество проходящих частиц из-за снижения скорости фильтрации. В результате в процессе фильтрации доля частиц с минимальными размерами возрастает, и эти частицы свободно уносятся потоком фильтрата через сужения пор, но застревают в зонах скопления частиц крупного и среднего размера. При снижении скорости фильтрации за счет физико-химического взаимодействия частиц и агрегатов частиц происходит осаждение самых мелких частиц - коллоидной фракции на стенках пор. Интенсивность процесса накопления частиц затухает во времени и по мере продвижения их в глубь пласта. Образовавшийся осадок состоит из частиц различного размера, но средний размер частиц уменьшается по мере продвижения в глубь пласта. [12]

При увеличении зоны интенсивной кольматации возрастает и сложность ее разрушения. Снятие корки со стенок скважины с помощью механических расширителей и гидроразмыва большой сложности не представляет, но удаление глинистых частиц полностью из пласта представляет собой значительные трудности. [13]

Известно, что зона кольматации образуется уже в первые часы после вскрытия пластов бурением. Глубина ее, как правило, не превышает нескольких сантиметров, а со временем она может увеличиваться под влиянием технологических и геологических факторов. [14]

Глинистая корка, зоны кольматации и проникновения флюида влияют на снижение фильтрационной способности различных образцов по-разному. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Большая Энциклопедия Нефти и Газа, статья, страница 1

Кольматация

Cтраница 1

Кольматация ( закупоривание) пласта наиболее эффективна в песчаниках и карбонатах. Кольматант проникает в пласт под действием энергии струи, направленной на стенки скважины. [1]

Кольматация достигается созданием тонкого низкопрокицаемого экрана на поверхности и в стенке скважины в процессе бурения. Частично простейшая пассивная кольма-тация достигается применением глинистых растворов с низким показателем фильтрации за счет образования на стенке и в пристенном слое породы плотной глинистой корки. В настоящее время разработаны и находят широкое применение гидродинамические кольмататоры, обеспечивающие закупоривание пор в поверхностном слое стенки скважины. Кольматация позволяет существенно снизить физико-химическое взаимодействие горной породы стенки и ее флюидов с промывочной жидкостью и практически исключить переходную зону изменения давления за кольматационным слоем. [2]

Кольматация всегда сопровождается суффозией, представляющей собой срыв и вынос отложившихся частиц пласта. Таким образом, зона загрязнения распространяется внутрь пласта. При этом происходит медленное с постепенным затуханием движение твердой фазы из глинистой корки в поры пласта. [3]

Кольматация ПЗП происходит за счет механического разрушения коллектора в результате неравномерного динамического воздействия при длительной эксплуатации скважины и суффозии ( переноса) твердых частиц породы из удаленной зоны в призабойную. [4]

Кольматация приза бойной зовы при бу рений-неизбежный процесс, но до сих пор она была неуправляемой, а потому в ряде случаев являлась нежелательной функпией буровых растворов. Однако если научиться управлять кольма тирующей способностью буровых раство-г ров, то она может превратиться в одну ия важнейших технологических функций. [5]

Кольматация пласта оказывает определенное влияние на изменение его проницаемости. В работе [80] показано, что кольматация может наблюдаться и в пластах с трещинной пористостью. [6]

Кольматация основания происходит тем быстрее, чем хуже фильтруются осадки, что связано с большим содержанием в таких осадках мелкодисперсных и коллоидных частиц. При хорошей водоотдаче осадков фильтрация происходит через слой отлагающегося на основании осадка, а дренирующее основание выполняет роль поддерживающей и водоотводящей среды. [7]

Кольматация породы-коллектора при воздействии глинистого раствора представляет собой совокупность физического и механического поглощения глинистых частиц, выражающегося в адсорбционном взаимодействии глинистых частиц со скелетом породы, коагуляции и структурообразовании самих глинистых и в застревании частиц и агрегатов в порах породы. [8]

Кольматация перфорационных каналов значительно влияет на гидродинамическую связь скважины с продуктивным пластом. Однако сегодня на месторождениях в странах СНГ более 90 % объема работ по вторичному вскрытию пластов проводят кумулятивной перфорацией в условиях превышения давления на забое скважины над пластовым. При этом по ныне действующим техническим правилам ведения буровых работ перед перфорацией требуется заполнять эксплуатационную колонну таким буровым раствором, который применялся при первичном вскрытии пластов, что приводит к необратимому загрязнению призабойной зоны пластов. За рубежом давно уже отказались от проведения перфорационных работ в среде бурового раствора и используют для этих целей специальные растворы ( СР) без твердой фазы или жидкости, в состав которых входят кислоторас-творимые наполнители. [9]

Кольматация водоносного пласта достигается также за счет образования осадка в результате химических обменных реакций пластовых вод с полиакриланитрилом, сополимером метакриловой кислоты, ПАА, водорастворимыми силикатами, серной кислотой, гранулированным или порошковым магнием. [10]

Регулируемая гидродинамическая кольматация не требует изменения комплекта буровой установки и бурильного инструмента, за исключением размещения выше долота переводника с насадками импульсно-струйного или вихревого волнового воздействия. При физико-химической кольматации подбирается состав бурового раствора, обеспечивающего кольматацию адсорбционными пленками, полимеркомплек-сами, пенами или образующимся осадком при взаимодействии промывочной жидкости и пластовых флюидов или слагающих пласт породами. Недавно проведены несколько сква / кин с аэрацией с помощью компрессоров восходящего потока бурового раствора, а несколько скважин вскрыли нефтяные пласты с промывкой пенными системами. [11]

Кольматация каналов фильтрации - уменьшение проходного сечения каналов фильтрации за счет набухания минералов, развития бактерий и их колоний, образования гелеобразных композиций ингибиторов коррозии. [12]

Кольматация проницаемых пород определяет кинетику фильтрации. Кольматация учтена в уравнении Рута - Кармана, в котором начальный объем выделения фильтрата соответствует сопротивлению фильтрующей основы. [13]

Для кольматации песков важно прежде всего знать, какова крупность частиц и каков минералогический состав глины, а также состояние, в котором находятся эти частицы: диспергированы они или скоагулированы в микроагрегаты. [14]

Происходит кольматация песка, а на его контактной поверхности образуется фильтрационная корка. Процесс фильтрования корки заканчивает по истечении заранее установленного времени фильтрации. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Исследование закономерностей кольматации пористых сред и оценка кольматации продуктивных пластов

Николай Степанов, к.т.н., ОАО «РИТЭК»

Актуальность исследований, направленных на определение путей восстановления проницаемости в призабойной зоне продуктивных пластов постоянно увеличивается. В работе приведен анализ результатов обработки экспериментальных данных в широком диапазоне проницаемостей пористой среды. Показано, что при линейной фильтрации изменение проницаемости зоны кольматации имеет вид степенных функций, позволяющих рассчитать изменение проницаемости в зоне кольматации и ее глубину как при линейной, так и радиальной фильтрации.

Продуктивный пласт и пластовые флюиды в естественном состоянии находятся в гидродинамическом и физико-химическом равновесии, которое после вскрытия пласта нарушается. Как показывает промысловая практика и результаты лабораторных исследований, почти во всех случаях вскрытие пластов сопровождается снижением их фильтрационных характеристик. Данное обстоятельство может иметь серьезные негативные последствия. Такие, например, как:пропуск продуктивных пластов во время бурения;снижение эффективности геологоразведочных работ;увеличение сроков освоения скважин;уменьшение производительности скважин и нефтеотдачи пластов;неравномерность выработки месторождения и др.

Вследствие превышения давления в скважине над давлением в пласте происходит проникновение в пласт суспензии (бурового и цементного растворов, других агентов). В процессе фильтрации суспензии через пористую среду жидкая и твердая фазы разделяются. При этом твердая фаза осаждается вблизи стенок скважины, а жидкая — проникает дальше. Проникновение твердой фазы и фильтрата приводит к необратимым явлениям в околоскважинной зоне, снижая ее проницаемость. В то же время, зная причины и последствия проникновения суспензий в продуктивный пласт, можно снизить или полностью предотвратить вредное воздействие этого явления на продуктивный пласт.

В зависимости от стадии работы скважины вызов притока или ее стабильная работа, влияние того или иного фактора различно. Отметим, что после выхода скважины на режим влияние фильтрата более или менее постоянно как во времени, так и по глубине его проникновения в пласт.

Закупорка пор пористой среды твердыми частицами (кольматация) и обратный процесс отрыва и переноса частиц вглубь пористой среды (суффозия) происходят и при первичном, и при вторичном вскрытии пластов.

Процесс кольматации продуктивного пласта достаточно сложен. Одновременно происходит удержание части твердой фазы суспензии в порах пласта и вынос части твердых частиц потоком дальше в пласт. Кроме того, часть ранее осевших частиц, попадая в фильтрационный поток, уносится им и оседает в более глубоких зонах пласта.

Несмотря на малую величину, закольматированный слой создает значительные фильтрационные сопротивления особенно в случае применения водных промывочных жидкостей.

Наибольший вклад в создание физико-математических основ кольматации и получение надежных экспериментальных данных внес Ю.М. Шехтман [1]. Многие положения его исследований актуальны до настоящего времени.

Используя данные Ю.М. Шехтмана, нами в двойных логарифмических координатах получены зависимости (группа I рис. 1а) проницаемости К фильтров от глубины х в различные моменты времени. В сумме было проведено шесть серий экспериментов при проницаемости фильтров Ко, находящихся в диапазоне от 77 до 550 мкм2. Для лучшей наглядности на рис. 1а представлена только часть зависимостей — серии 1, 2, 6 (время фильтрации в часах приведено над соответствующей линией на рис. 1а). Зависимости, полученные для остальных серий экспериментов (3-5), аналогичны.

Все зависимости имеют аналогичный характер — прямые линии, стремящиеся к исходной (начальной) проницаемости Ко на конце фильтра. Линейный характер зависимостей К(х) в двойных логарифмических координатах говорит о том, что они имеют вид степенной функции. Имеются только отклонения первых точек на начальных интервалах зависимостей при больших значениях начальной проницаемости.

Из приведенных зависимостей следует, что по мере заполнения пор глиной во времени проницаемость фильтров по глубине уменьшается, и наклон зависимостей К(х) увеличивается. При этом, что закономерно, чем больше начальная проницаемость фильтра, тем медленнее идет процесс кольматации вследствие большого объема пор и малых скоростей жидкости. Это видно при рассмотрении зависимости 2 с начальной проницаемостью Ко = 550 мкм2, в которой их наклон меняется слабо.

Иная картина наблюдается при кольматации порового пространства низкопроницаемых фильтров высококонцентрированными суспензиями, которыми являются буровые растворы, с размерами частиц, соизмеримыми с размерами пор.

В пористой среде с проводящими каналами соизмеримыми с размерами частиц твердой фазы свободного движения частиц в порах практически не происходит. Благодаря значительному градиенту давления частицы твердой фазы, окруженные сольватными оболочками, «продавливаются» через поры. При этом часть из них может задерживаться в порах, а часть — двигаться вглубь пласта. Ввиду того, что эмпирические закономерности изменения проницаемости по глубине нелинейны, для их получения требуется иметь по меньшей мере три замера проницаемости по глубине. К сожалению, опубликованных работ, содержащих такие данные, очень мало.

Значительный вклад в исследование загрязнения пластов буровыми растворами внес Б.В.Касперский [2,3], который провел большую серию экспериментов в различных условиях, максимально приближенных к реальным условиям в скважине. Методика проведения экспериментов заключалась в следующем. Безглинистые образцы диметром 30 мм и длиной 50 мм насыщались дистиллированной водой или модельной нефтью и определялась их начальная проницаемость по насыщающей жидкости.

Затем установка выводилась на заданный температурный режим и фильтрующая поверхность подвергались серии гидродинамических и статических воздействий промывочных жидкостей при перепадах давления 5,0-17,5 МПа (менялись ступенчато в течение опыта) и противодавлении 5,0 МПа. После истечения установленного времени определялась проницаемость при обратной прокачке насыщающей жидкости. Со стороны образца, контактировавшей с буровым раствором, производили последовательное снятие поверхностных слоев до тех пор, пока проницаемость или восстанавливалась до первоначальной в случае насыщения образца водой, или стабилизировалась, в случае насыщения нефтью.

Полученные данные показывают, что в целом, несмотря на различные условия, при которых осуществлялось контактирование промывочных жидкостей с пористой средой, проникновение твердой фазы, отразившееся на изменении проницаемости, не превысило нескольких миллиметров. Для неутяжеленных промывочных жидкостей это проникновение было несколько выше (вероятно, за счет меньшей полидисперсности и размера частиц неутяжеленных суспензий).

На рис. 1б (группа II) приведено в двойных логарифмических координатах изменение проницаемости по толщине образцов К(х) для экспериментов, проведенных Б.В.Касперским. Пунктирными линиями обозначено сохранение значения проницаемости, неизменной вследствие ее выхода на исходную Ко или формирования стойких водонефтяных эмульсий. Общая закономерность К(х) в виде степенных функций сохраняется. Для анализа использовались только данные, содержащие не менее трех точек. В некоторых случаях глубина кольматации была меньше или немного больше 1 мм, поэтому эти данные не использовались.

Также были проведены эксперименты на установке УИПК-1м по методике, аналогичной методике Б.В. Касперского. Использовались искусственные безглинистые керны, которые насыщались под вакуумом дистиллированной водой. Эксперименты проводились при статической фильтрации модельных буровых растворов в течение периода времени, пока не происходила стабилизация фильтрации. Затем производился срез керна на 1 мм, 2 мм, 3 мм и 5 мм, после чего замерялась остаточная проницаемость. Перед проведением опытов замерялась исходная пористость образцов mо. Кроме того, на фильтр-прессе при давлении формирования зоны кольматации отдельно замерялась проницаемость глинистой корки Кк после ее полной консолидации по методике [4].

В табл. 1 приведены параметры модельных растворов, условия фильтрации и результаты замеров проницаемости кернов. На рис. 1б (группа III) приведены зависимости проницаемости от толщины кернов, где цифры и обозначения соответствуют обозначениям, приведенным в табл. 1.

Сравнительный анализ полученных результатов с результатами экспериментов, проведенных Ю.М. Шехтманом, показывает, что они имеют отличия:в начальной проницаемости Ко — на четыре порядка;глубин зоны кольматации — в три порядка;в физико-химических свойствах фильтруемой жидкости и керна;в условиях и методике проведения экспериментов.

В то же время, несмотря на отличия, все зависимости имеют вид степенных функций.

Как показывают эксперименты на низкопроницаемых кернах, порядка 0,01-1 мкм2, полная закупорка пор и образование глинистой корки происходит спустя 0,5-3 часа после начала фильтрации. В условиях прекращения изменения расхода фильтрата и прекращения продвижения зоны кольматации вглубь пласта, движением и насыщенностью порового пространства частицами твердой фазы можно пренебречь. В этом случае после прекращения формирования зоны кольматации в сроки, относительно небольшие по сравнению с интервалом времени экспозиции необсаженного пласта, можно также пренебречь динамикой формирования зоны кольматации и считать процесс завершившимся.

Любые теоретические модели процессов кольматации и суффозии могут быть использованы для их описания лишь на качественном уровне, а для получения количественных оценок необходимо привлекать эмпирические данные. Это связано с тем, что кроме гидродинамического воздействия на частицы, значительное влияние на процессы, происходящие в пористой среде, оказывает физико-химическое и чисто механическое взаимодействие частиц с пористой средой, а также взаимодействие частиц между собой. В связи с изложенным, наиболее перспективным является поиск общих эмпирических закономерностей этих процессов, полученных ранее на испытательных стендах, и использование полученных результатов для прогнозирования загрязнения пластов в аналогичных условиях.

Иначе говоря, необходимо отыскать экспериментальную зависимость между проницаемостью К и глубиной кольматации х в виде:

где: К(0) — проницаемость пласта или керна на его поверхности при х = 0;

К(х) — проницаемость пласта или керна по глубине х.

В результате экспериментальных исследований установлено, что по мере заполнения пор пласта осевшей массой в зоне кольматации поры вблизи его поверхности заполняются полностью, и на поверхности пласта начинает формироваться глинистая корка. На границе соприкосновения глинистой корки и зоны кольматации гидродинамические свойства глинистой корки одинаковы, однако в зоне кольматации часть объема (1 – mо) и площади фильтрации занята скелетом горной породы, которая не участвует в фильтрации.

Учитывая, что на плоскости фильтрации пористость равна просветности, можно записать:

где: Кк — проницаемость корки после завершения процесса консолидации, завершающегося спустя несколько часов после начала ее формирования;

mо — исходная пористость пласта или образца керна.

Зависимости проницаемости К от глубины кольматации х для всех имеющихся у нас данных, имеют вид степенных функций, которые можно записать следующим образом:

где А — эмпирический коэффициент, имеющий размерность проницаемости.

Тогда зависимость (1) можно записать в виде:

К = Кк mо + Ахn (4)

Зависимость (4) справедлива в области 0 х L, где L — глубина кольматации.

где Ко — исходная проницаемость пласта или керна.

Зависимость (4) удовлетворяет всем граничным условиям для К и, следовательно, может служить для определения изменения проницаемости в зоне кольматации. Действительно, при х = 0, проницаемость равна Кк mо, а при 0

При х = L, К Ко. Отсюда, пренебрегая членом Кк mо, вследствие его относительной малости, следует, что АL Ко.

Тогда глубину зоны кольматации можно рассчитать следующим образом:

Кроме получения расчетной глубины кольматации L, последнюю можно оценить графически, экстраполируя зависимости до исходной проницаемости Ко. На рис.1б глубина L соответствует перегибу зависимости К(х) при выходе на Ко.

Из рис. 1б видно, что расчетные и графические значения глубины кольматации совпадают, кроме опытов №№12 и 14 (группа II), в которых, по мнению Б.В. Касперского, в пористой среде образовались стойкие эмульсии и проницаемость в зоне проникновения фильтрата снизилась.

В табл. 2 приведены значения параметров моделей (4 и 5). Необходимо отметить также, что для групп I и II замеры проницаемости глинистой корки не проводились, поэтому параметр Кк mо не определен.

Для приведения полученных данных к радиальной фильтрации необходимо пересчитать линейную модель в радиальную. С этой целью запишем удельные объемы V жидкости на единицу площади фильтра.

Для линейной цилиндрической модели:

Vл/Sл = (d24L)/(4d2) = L . (6)

Для радиальной модели

Vр/Sр = [(R2к – R2с)H]/(2 Rс H) = (R2к – R2с)/ (2 Rс), (7)

где: d — диаметр цилиндрического торца линейной модели;

L — искомая глубина зоны кольматации;

Rк — радиус зоны кольматации;

Rс — радиус скважины радиальной модели;

H — высота радиальной модели.

Полагаем, что при одинаковом удельном объеме жидкости, поступившей в линейную и радиальную модели пласта, при одинаковых гидродинамических и физико-химических параметрах пласта и керна, а также свойствах фильтруемой суспензии в них поступает одинаковое количество твердой фазы. Поэтому, приравнивая удельные объемы жидкости при линейной (6) и радиальной фильтрации (7), получим: . (8)

Подставляя L из (5) в (8), получим глубину кольматации в скважине: . (9)

Таким образом, используя стендовые данные, можно получить оценку радиуса зоны кольматации в скважине.

Как следует из приведенных в табл. 2 расчетов, для небольших глубин кольматации глубина зоны кольматации для радиальной фильтрации отличается от линейной незначительно.

Средняя проницаемость закольматированной части образца с учетом (3) равна: . (10)

После интегрирования и преобразований, получим: . (11)

С учетом того, что для практически интересных случаев значения глубины зоны кольматации при линейной и радиальной фильтрации близки, можно считать средние значения проницаемости равными.

Учитывая сказанное, можно сделать следующие выводы.

Обработкой экспериментальных данных по кольматации пористых сред в диапазоне от десятых долей до сотен мкм2 установлено, что независимо от исходной проницаемости и типа суспензии, изменение проницаемости по глубине фильтра имеет вид степенных функций.

Результаты исследований позволили построить эмпирическую модель кольматации, основанную на степенных функциях. Модель позволяет рассчитать изменение проницаемости в зоне кольматации и ее глубину как для линейной, так и радиальной фильтрации.

1. Шехтман Ю.М. Фильтрация малоконцентрированных суспензий, М., «Недра», 1961, с.125-130.

2. Касперский Б.В. Проникновение твердой фазы глинистых растворов в пористую среду, «Нефтяное хозяйство», 1971, №9, с. 30-32.

3. Касперский Б.В. Исследование проникновения твердой фазы промывочных жидкостей в условиях высоких температур в гранулярную пористую среду. Материалы диссертации на соискание доктора технических наук, 1975, с.39-87.

4. Степанов Н.В. Моделирование и прогноз осложнений при бурении скважин, М., Изд. «Недра», с.65-82.

oilcapital.ru

Кольматант – что это и где его применяют

Кольматант — вещество, используемое для закупоривания пор внутри породы, возникающих на внутренних поверхностях буровых скважин (кольматации).

Кольматация скважин необходима для предотвращения разрушения зоны, непосредственно прилегающей к скважине.

Кольматанты действуют как ингибиторы выпадения из отработанного раствора твёрдого осадка, в результате чего поры в грунте надёжно закупориваются и процесс проникновения жидкостей в полость скважины останавливается. Кроме того, применение кольматантов необходимо для утяжеления рабочего раствора, которым заполняют скважину, чтобы выровнять внутреннее давление. Кольматация является неотъемлемой частью и комплекса профилактических мер для поддержания эффективности работы скважины на необходимом уровне.

Чаще всего при производстве буровых работ используется кислоторастворимый кольматант. Он представляет собой природное минеральное вещество (чаще всего мрамор), подвергнутое многократному механическому измельчению. Полученная мраморная крошка, попадая с раствором в полость скважины, естественным образом цементирует внутреннюю полость ствола скважины. Она укрепляет внутренние стенки, предохраняя скважину и оборудование от разрушений и поломок. Раствор, обогащённый кольматантом, имея больший удельный вес, способен лучше противостоять механическому давлению со стороны околоскважинных слоёв грунта.

Таким образом, можно выделить основные преимущества использования кольматанта. Путём естественного цементирования он создаёт на внутренней поверхности скважин фильтрующий защитный слой, предотвращающий попадание в рабочий раствор с грунтовыми водами мелкоабразивных частиц грунта. Это значительно увеличивает эффективность работы продуктивных коллекторов и предохраняет их от излишнего загрязнения.

Эффект от применения кольматантов сохраняется в течение всего необходимого времени. Для декольматирования скважины по окончании работ используется раствор соляной кислоты, который полностью нейтрализует действие кольматанта. Кольматант помогает производить максимально качественное и эффективное вскрытие продуктивных пластов породы.

www.china-bridge.ru

Кольматация - проницаемый пласт - Большая Энциклопедия Нефти и Газа, статья, страница 1

Кольматация - проницаемый пласт

Cтраница 1

Кольматация проницаемых пластов позволяет убрать фильтрационную корку и, следовательно, снизить фактор прихвата бурильного инструмента под воздействием дифференциального давления в системе скважина-пласт. [1]

Кольматация проницаемых пластов позволяет расширить область бурения при равенстве давления в скважине и пласте и с отрицательным дифференциальным давлением, поскольку ограничивается или вообще исключается приток жидкости из пласта в скважину и из скважины в пласт при принятых перепадах давления. [2]

Управление кольматацией проницаемых пластов обеспечивает регулирование длительности закупоривания пласта, степени снижения проницаемости или коэффициента закупоривания, прочности кольма-тационного слоя или выдерживаемого им перепада давления ( начального градиента давления), действующего на пласт ( обычно при поглощениях) или в обратном направлении ( при вероятности проявлений) Поэтому с помощью кольматации можно решать ряд задач в процессе строительства скважин, при ее освоении, эксплуатации, в процессе подготовки к капитальному ремонту и при временном задавливании. [3]

Во ВНИИБТ был впервые предложен способ кольматации проницаемых пластов путем многократного ее удаления с поверхности проницаемого пласта с тем, чтобы частицы твердой фазы раствора проникли в глубь стенки и создали в ней экран, который в продуктивном пласте мог быть прострелен пулями перфоратора после спуска колонны. [4]

Четвертый раздел посвящен совершенствованию технологии и технических средств кольматации проницаемых пластов. [5]

В первом случае обычно наблюдаются полная или частичная закупорка, кольматация проницаемого пласта, а во втором - унос твердых частиц из пласта - суффозия, повышение проницаемости, расширение межзерновых каналов пласта. [6]

Методы предупреждения поглощений заключаются в регулировании гидродинамического давления в скважине, кольматации проницаемых пластов, укреплении стенок скважины и спуске обсадных колонн. [7]

Существование указанных эффектов при непосредственном воздействии струи на породу побудило П.Ф. Осипова ( совместно с В.И. Зелепуки-ным) усовершенствовать известный способ кольматации проницаемых пластов, например, продуктивных, с целью уменьшения глубины их загрязнения, высоконапорными струями, содержащими твердую фазу и направленными на стенки скважины. [9]

Объем отфильтровавшейся в пласты жидкости пропорционален количеству отложившихся на стенках скважины твердых частиц, поэтому состав и свойства бурового раствора в скважине практически не меняются вследствие фильтрации дисперсионной среды и кольматации проницаемых пластов. [10]

При бурении с промывкой пенами по сравнению с глинистыми растворами значительно увеличивается механическая скорость бурения ( примерно в 4 раза) в твердых породах, предупреждаются поглощение в пористых породах и кольматация проницаемых пластов, а при вскрытии и освоении продуктивных горизонтов возрастает производительность скважин в 1 5 - 2 раза и сокращаются сроки их освоения в 4 - 5 раз. [11]

Задача разобщения пластом, без учета прочности самой обсадной колонны и ее центрирования, на наш взгляд должна решаться по двум основным направлениям. Во-первых, это обязательная подготовка ствола скважина к цементированию, заключающаяся в кольматации проницаемых пластов и, во-вторых, направленное воздействие на процессы отруктурсобразования тампонажного раствора ( камня) в период ( ВЦ. [12]

Очевидно, наиболее надежным было бы создание в стенке непроницаемой, кольматированной, закупоренной зоны, поскольку она в отличие от корки не нарушалась бы и при механических воздействиях бурильной колонны при ее спуске и подъеме, обладала бы достаточно большим сопротивлением гидроразрыву при возможных колебаниях давления в скважине. Доказана возможность кольматирования проницаемых пластов вязко-упругими составами и глинистыми растворами с помощью гидравлических вибраторов, создающих импульсы и давления в 1 5 - 4 0 МПа, при частоте 20 - 30 Гц и расходе 20 - 35 дм3 / с. Имеется опыт кольматации проницаемых пластов воздействием высокоскоростной струи глинистых растворов. [13]

В вопросе подготовки ствола скважины к цементированию особая роль отводится удалению глинистой корки. Обобщая наши исследования и работы Ыарухняна Н.И., Булатова А.И., Дия1са, можно утверждать, что глинистая корка на стенках скважины выполняет двоякую роль. Ост

www.ngpedia.ru

кольматация — Викисловарь

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. |

|---|---|---|

| Им. | кольмата́ция | кольмата́ции |

| Р. | кольмата́ции | кольмата́ций |

| Д. | кольмата́ции | кольмата́циям |

| В. | кольмата́цию | кольмата́ции |

| Тв. | кольмата́цией кольмата́циею | кольмата́циями |

| Пр. | кольмата́ции | кольмата́циях |

коль-ма-та́-ци·я

Существительное, неодушевлённое, женский род, 1-е склонение (тип склонения 7a по классификации А. А. Зализняка).

Корень: -кольмат-; суффикс: -ациj; окончание: -я.

Произношение[править]

- МФА: [kəlʲmɐˈtat͡sɨɪ̯ə]

Семантические свойства[править]

Значение[править]

- спец. естественное или искусственное отложение на поверхности и в порах почвы принесенных водой наносов, то же что кольматаж, кольматирование ◆ Активизация экзогенных геологических процессов (интенсификация суффозионно-карстовых процессов, кольматация и декольматация русловых отложений).

- спец. заполнение пор (ложа канала, ствола скважины и т. п.) более мелкими водонерастворимыми частицами, то же что кольматаж, кольматирование ◆ Одним из важных факторов повышения качества вскрытия продуктивных пластов бурением является интенсификация процесса кольматации.

Синонимы[править]

- кольматаж, кольматирование

- кольматаж, кольматирование

Антонимы[править]

- декольматация

- —

Гиперонимы[править]

- отложение

- заполнение

Гипонимы[править]

- —

- —

Родственные слова[править]

Этимология[править]

Происходит от итал. colmata — «наполнение»

Фразеологизмы и устойчивые сочетания[править]

Перевод[править]

ru.wiktionary.org

Способ кольматации проницаемого пласта скважины

Изобретение относится к нефтедобывающей промышленности, а именно к ограничению контурных и закачиваемых вод. Кольматация пласта на определенных расстояниях в заданных интервалах достигается путем периодической закачки в пласт оторочек, состоящих из двух осадкообразующих технологических растворов, разделенных буферной жидкостью, которая выполняет роль и продавочной жидкости, причем дальность интервала зоны кольматации в пласте в области смешения осадкообразующих технологических растворов определяют при условии равенства ширины оторочек на определенном расстоянии подачи их в пласт длине фильтрационной дисперсии на том же расстоянии, причем ширина оторочек рассчитывается по формуле: где параметр гидродисперсии, м; lф- граница зоны поршневого вытеснения, м; a коэффициент, учитывающий структуру потока, в качестве осадкообразующих технологических растворов используют водные растворы бисульфата натрия и хлористого кальция, а в качестве продавочной жидкости - пластовую воду и совместимый с ней ПАВ. Использование данного способа позволяет в кратчайшие сроки закольматировать проницаемый пласт на заданной длине интервала кольматации. 2 з. п. ф-лы, 1 ил.

Изобретение относится к нефтедобывающей промышленности, а именно к ограничению контурных и закачиваемых вод методом воздействия на пласт путем его кольматации.