Крахмальный реагент для бурения

Крахмальный реагент для бурения «БурС»

Лышко Г.Н. (БурениеСервис), Рябченко В.И., Лышко О.Г. (Краснодарский политехнический Университет), Идиатуллин А.М., Гладков Е.В. (Чаплыгинский крахмальный завод).

Крахмал был одним из первых реагентов, примененных для обработки буровых растворов и, благодаря многим своим положительным качествам, всегда оставался востребованным при строительстве скважин. В последние годы спрос на него еще более вырос в связи с широким внедрением в практику бурения минерализованных буровых растворов, в том числе содержащих биополимеры. Увеличение потребности в крахмале вызвало интерес специалистов к разработке его модификаций, отвечающих современным требованиям:

- Эффективно снижать водоотдачу буровых растворов и других технологических жидкостей.

- Быть стойким к био-, термо-, механодеструкции, сохранять свои свойства во времени.

- Придавать буровому раствору реологические свойства псевдопластика, способного образовывать тиксотропную структуру.

- Быть технологичным, а именно хорошо растворяться как в пресной так и в минерализованной воде, не слеживаться, долго сохранять свои свойства при хранении, не ухудшать проницаемость продуктивных пластов или не мешать её восстановлению и др.

Нужные свойства крахмалам придают при их модифицировании путём смешения в состоянии водной суспензии с различными реагентами и термической клейстеризации при различных режимах с последующими сушкой и помолом. Как показывают исследования [1,2,3] таким путем можно целенаправленно регулировать свойства модифицированных крахмалов в довольно широких диапазонах. На современных крахмальных заводах, оснащенных новым автоматически контролируемым оборудованием управление качеством продукции и его контроль могут быть достаточно эффективны.

Другой путь обеспечения требуемых свойств крахмальных реагентов для бурения – модифицированных крахмалов, является выбор сырья, из которого он производится – немодифицированных, так называемых нативных крахмалов.

Известно, что нативные крахмалы, получаемые из различных видов растительного сырья, различаются по следующим признакам [4]:

- соотношение содержания линейных и развлетвленных полисахаридов – амилозы и амилопектина;

- размер гранул крахмала;

- форма крахмальных гранул;

- распределение гранул по размерам.

В свою очередь названные различия определяют:

- температуру клейстеризации крахмала, при которой гранулы начинают набухать и связывать воду;

- вязкость крахмального клейстера, его способность к гелеобразованию;

- устойчивость к механическому воздействию и влиянию рН среды.

Некоторые свойства нативных крахмалов, получаемых из различных видов сырья, приведены в табл. 1, взятой из работы [4].

Табл.1

| Крахмал | Диаметр зерна, мкм | Температура клейстеризации, оС | Содержание амилозы, % масс. |

| Кукурузный | 5-26 | 62-72 | 22-28 |

| Из восковой кукурузы | 5-26 | 63-72 | < 1 |

| Тапиоковый | 5-25 | 62-73 | 17-22 |

| Картофельный | 15-100 | 59-68 | 23 |

| Сорго | 6-30 | 68-78 | 23-28 |

| Пшеничный | 2-35 | 58-64 | 17-27 |

| Рисовый | 3-8 | 68-78 | 16-17 |

| Высокоамилозная кукуруза | 3-24 | 63-92 | 50-90 |

Крахмальные реагенты для бурения производят в основном из кукурузного и картофельного крахмалов. Предпочтение отдают кукурузному, как более дешевому. Но не только это определяет преимущество кукурузного крахмала.

Исследования и опыт применения показывают, что реагенты на основе кукурузного крахмала в сравнении с аналогами на основе картофельного крахмала обладают лучшей способностью снижать водоотдачу и характеризуются большей стабильностью свойств во времени.

Причиной этому является различие в содержании в нативных крахмалах аминопектина и амилозы, имеющих строение макромолекул соответственно разветвленное и линейное (см. табл.1) Разветвленные макромолекулы аминопектина (молекулярная масса 1-6 млн.) лучше связывают воду в растворе и снижают его водоотдачу, чем линейные молекулы амилозы (средняя молекулярная масса 160 тыс.). Зато последние больше способны к ассоциированию друг с другом и созданию коагуляционной и псевдокристаллической решетки, что придаёт раствору реагента псевдопластические свойства. «Происхождение» крахмала в немалой степени определяет и массу его молекул, что также влияет на технологические свойства реагента.

Таким образом, выбор сырья для производства крахмальных реагентов для бурения очень важен. Но, на наш взгляд, этому фактору до последнего времени уделялось недостаточно внимания.

ООО «БурениеСервис» два года назад начало выпуск «Крахмального реагента для бурения «БурС». С 2006 года производство реагента продолжено на новом, хорошо оснащенном «Чаплыгинском крахмальном заводе» по технологии, учитывающей последние научные достижения (научно обоснованные выбор сырья, добавок, режимов модификации).

В табл. 2 приведены значения некоторых показателей свойств «Крахмального реагента «БурС» (ТУ 9187-002-26101282-2006 ).

Табл. 2.

| Показатель | Значение |

| Внешний вид | Однородный белый или желтоватый порошок. |

| Массовая доля влаги, % масс, не более | 8 |

| Степень помола — остаток на сите с диаметром отверстия 1,0 мм,% масс, не более | 8 |

| Фильтратоотдача бурового раствора, см3/30 мин, не более | 4 |

Всё большее число буровых предприятий, применяющих в своей работе крахмальные реагенты, отдают предпочтение именно «БурС»: «Красноярское Буровое Предприятие», «Красноярскгазпром», «Славнефть- Мегионнефтегаз», «НПО «Бурение», «Югра-БурСервис», «Удмуртнефть-Бурение» и д.р.

xn--90aciaaqd9azafjep.xn--p1ai

Способ получения крахмального реагента

Изобретение относится к области строительства скважин на нефть и газ, а именно к способам получения реагентов для обработки буровых растворов с целью регулирования их реологических и фильтрационных свойств.

С 1939 г. для обработки буровых растворов применяют крахмал. Крахмал является смесью полисахаридов с общей формулой C6 H10 O5 . Использовали различные виды крахмалов: кукурузный, картофельный, пшеничный, рисовый и другие. Крахмал использовали в виде клейстера, приготовляемого на месте путем смешения и выдерживания некоторое время в водной среде крахмала и щелочи.

Из-за сложности приготовления на месте и использования для обработки бурового раствора от применения крахмального клейстера отказались [Я. А.Рязанов. Энциклопедия по буровым растворам.-Оренбург: издательство «Летопись», 2005.-664 с.].

В настоящее время для обработки буровых растворов применяют модифицированные крахмалы (МК). Сырьем для МК служат нативные крахмалы, полученные из зерновых (кукуруза, пшеница, рис и др.) или клубниевых растений (картофель, тапиока и др.). Применяют химические, механические и биологические способы модифицирования крахмалов. МК, произведенные из различного сырья, различных модификаций, предлагаются на рынке под различными торговыми марками.

В частности, известен крахмальный реагент для бурения «БурС». Под данной маркой поставляют МК, полученный из амилозно-амилопектинового кукурузного крахмала модифицированного: а) при использовании таких реагентов как гидроокись натрия и/или алюмокалиевые квасцы и нагревании и сушки на вальцах.

б) на экструдоре или в) смесь МК, полученных тем и другим указанным способом модификации.[Крахмальный реагент для бурения «БурС». Лышко Г.Н и др. журнал «Бурение и нефть». 2006. №3, с 6-7.].

Недостатком крахмального реагента для бурения «БурС», получаемого вышеназванными способами, как и других МК, применяемых в качестве реагента для обработки буровых растворов является их медленное растворение в воде и медленное протекание сквозь сетку с мелкими ячейками безглинистого бурового раствора, содержащего крахмальный реагент. И тот и другой недостатки крахмальных реагентов замедляют технологические процессы приготовления и очистки бурового раствора, что осложняет и удорожает строительство скважин.

Технический результат изобретения заключается в том, что повышается скорость растворения реагента (уменьшается время, затрачиваемое на приготовление раствора реагента, когда реагент используется в виде раствора, значит ускоряются операции по приготовлению и обработке бурового раствора) и скорость протекания бурового раствора, содержащего реагент, сквозь сетку (это способствует предотвращению явления, когда буровой раствор, попавший на сетку вибросита, не успев протечь сквозь нее, стекает в амбар, что приводит к потерям раствора, загрязнению окружающей среды). Тем самым достигается повышение удобства и эффективности применения, без изменения функциональных свойств реагента и бурового раствора, им обработаного.

Технический результат достигается тем , что после модификации нативного крахмала и его сушки, желательно перед помолом, в него раздельно добавляют сухие оксиэтилидендифосфоновую кислоту ОЭДФ и кальцинированную соду при следующем соотношении их массовых частей:

| крахмальный реагент | 3000 |

| ОЭДФ | 1-5 |

| кальцинированная сода | 15-20. |

Для проведения опытов использовали:

Шесть представителей крахмальных реагентов для бурения (буровые модифицированные крахмалы-МК):

1.БурС (кукурузный, желатинизация в растворе алюмокалиевых квасцов, или каустика, сушка на вальцах), ТУ 9187-002-26101282-2006, производства ООО «БурениеСервис».

2.БурС (кукурузный, экструзионный), ТУ 9187-002-26101282-2006, производства ООО «БурениеСервис».

3.БурС (кукурузный, смесь МК, полученного на вальцах и экструзионным способом в соотношении 1:1), ТУ 9187-002-26101282-2006, производства ООО «БурениеСервис».

4.Реагент крахмальный КМК-БУР (кукурузный, химически модифицированный, карбоксиметилированный, сушка на вальцах), ТУ 2262-016-32957739-2007, производства ОАО «Полицелл».

5.Экструзионный крахмалосодержащий реагент ЭКР ( ячменный, модифицирован на экструдоре), ТУ 2483-002-41686452-97, производства ООО «Промсервис».

6.Крахмал «Амилор-Р12» (картофельный, модифицированный), ТУ 9187-105-00334735-06, производства группы компаний «Миррико».

7. Фосфоновый комлексон — оксиэтилидендифосфоновую кислоту ОЭДФ, ТУ2439-363-05763441-2002, производства ОАО «Химпром», г.Новочебоксарск.

8. Кальцинированную соду техническую, ГОСТ 5100-85.

Опыты проведены следующем образом.

Образцы крахмальных реагентов делили на 2 части: первую и вторую. Первую часть оставляли без изменений — она служила прототипом. Во вторую часть вводили сухую ОЭДФ и кальцинированную соду в долях соответственно 1-5ч. и 15-20ч. на 3000 ч. реагента — таким образом получали реагенты по новому способу. При одинаковых условиях растворяли реагенты в воде при соотношении реагент : вода, равном 1:19, периодически замеряя с помощью вискозиметра ВБР-1 условную вязкость растворов. Фиксировали время полного растворения реагента, то есть то время, за которое раствор достигал максимума условной вязкости. Для сравнения испытывали и растворы реагентов, полученные при растворении реагентов-прототипов в воде, в которой уже были растворены ОЭДФ и кальцинированная сода при сохранении вышеуказанных долей.

Готовили образцы модельного безглинистого биополимерного бурового раствора следующего состава: биополимер ксантанового типа Сараксан-0,5%, карбоксиметилцеллюлоза КМЦ -0.3%. калий хлористый -4%, карбонатный кольматант -5%, гидроокись калия-0.1%, крахмальный реагент-1%, вода-остальное. Замеряли: время протекания образцов буровых растворов через сетку с плотностью отверстий (ячеек) 200 меш (часто применяемую на виброситах для очистки бурового раствора, сетку при каждом замером применяли новую), условную вязкость, показания ротационного вискозиметра FANN35SA, а также показатель фильтратоотдачи на приборе ВМ-6.

Результаты приведены в таблице. Из нее видно, что:

а) полученные по новому способу МК растворяются (достигают максимума вязкости раствора) быстрее, чем крахмальные реагенты — прототипы,

б) полученные по новому способу МК практически одинаково в сравнении с прототипами воздействуют на реологические свойства и фильтратоотдачу безглинистого биополимерного бурового раствора, но ускоряют протекание бурового раствора через сетку.

Изменение соотношения массовых частей МК, ОЭДФ и кальцинированной соды с одной стороны ведет к ослаблению получаемых эффектов, с другой стороны без значительного их увеличения (см. табл.) существенно удорожает конечный продукт, поэтому является нецелесообразным.

Положительный технический результат получен для всех испытанных разновидностей (марок) МК.

Предположительно полученные эффекты можно объяснить следующим. Ввод сухих комплексона и соды в сам МК приводит к тому, что при попадании смеси в воду крупицы добавок становятся центрами повышенной концентрации, в которых процессы набухания и растворения полимера ускоряются. Поэтому такой результат не достижим при предварительном растворении комплексона и соды в воде, в которой потом растворяют МК. Микродобавки фосфонового комплексона и кальцинированной соды влияют на структуру воды, ее свойства как растворителя, делая ее более активной. Кроме того, проиходит пассивация поверхности металла комплексоном, молекулы которого за счет хелатных связей с ионами металла нейтрализуют поверхность металла. Последнее не позволяет возникать полимерным адгезионным слоям на поверхности металла. Не происходит уменьшение просвета ячеек сита и не возникает дополнительных препятствий прохождению сквозь них бурового раствора.

Изобретение легко реализуемо, даёт положительный технико-экономический эффект. Подобное техническое решение авторам не известно.

Формула изобретения

Способ получения крахмального реагента для бурения, заключающийся в модифицировании нативного крахмала, отличающийся тем, что в полученный порошкообразный модифицированный крахмал раздельно вводят и перемешивают с крахмалом сухие оксиэтилидендифосфоновую кислоту ОЭДФ и кальцинированную соду при следующем соотношении массовых частей ингредиентов:

| модифицированный крахмал | 3000 |

| ОЭДФ | 1-5 |

| кальцинированная сода | 15-20 |

Реферат

Изобретение относится к области строительства скважин на нефть и газ, а именно к способам получения реагентов для обработки буровых растворов.Технический результат изобретения заключается в том, что увеличивается скорость растворения реагента (уменьшается время, затрачиваемое на приготовление бурового раствора или раствора реагента, когда реагент используется в виде раствора) и скорость протекания бурового раствора, содержащего реагент, сквозь сетку (это способствует предотвращению явления, когда буровой раствор, попавший на сетку вибросита, не успев протечь сквозь нее, стекает в амбар). Способ получения крахмального реагента для бурения, заключающийся в модифицировании нативного крахмала, отличается тем, что в полученный порошкообразный модифицированный крахмал вводят сухие оксиэтилидендифосфоновую кислоту ОЭДФ и кальцинированную соду при следующем соотношении массовых частей ингредиентов:

| модифицированный крахмал | 3000 |

| ОЭДФ | 1-5 |

| калцинированная сода | 15-20 |

xn--90aciaaqd9azafjep.xn--p1ai

Эффективность полисахаридных реагентов в буровых растворах различной степени минерализации среды - Бурение и Нефть

Effectiveness of polysaccharide reagents in drilling solutions of various level of mineralization of medium

V. MINIBAEV, I. ILYIN, S. PESTEREV, Industrial chemistry department of MKO Co Ltd – a part of MIRRIKO group of companies

Выбор оптимальной рецептуры бурового раствора для вскрытия продуктивного пласта и управление качеством системы в конкретных геолого-технических условиях представляют собой сложные задачи и являются одними из важнейших моментов сохранения коллекторских свойств пласта [1].

Choosing of optimal formula of mud-solution for drilling-in of productive layer and control over system quality under certain geology-technical conditions are complicated tasks and one of the most important aspects of retaining reservoir properties of layer.

Современное состояние сырьевой базы характеризуется изменением структуры и качества запасов нефти как на разрабатываемых, так и на вновь открываемых месторождениях [2]. Чаще всего это трудноизвлекаемые залежи с низкопроницаемыми и сложнопостроенными коллекторами. Для получения максимально возможных дебитов нефти необходима тщательная подготовка систем буровых растворов, обеспечивающих решение технологических задач промывки ствола скважины, а также наилучшим образом сохраняющих продуктивные пласты при вскрытии.

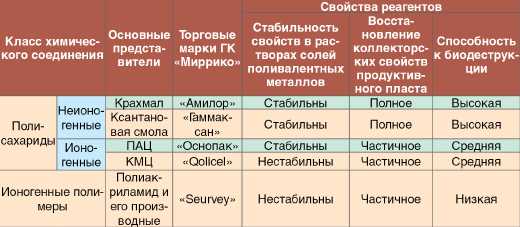

Буровой раствор является многокомпонентной и многофункциональной системой. Как известно, важнейшими характеристиками раствора являются реологические и фильтрационные свойства. При бурении нефтяных и газовых скважин для регулирования фильтрационных и реологических свойств безглинистых и малоглинистых буровых растворов могут быть использованы полисахариды и другие полимерные соединения (табл. 1).

ГК «Миррико» имеет в своей линейке широкий спектр реагентов для бурения, однако выбор реагента в каждом случае определяется геологическими особенностями месторождения, типом бурового раствора и экономической целесообразностью.

Полимеры, использующиеся на сегодняшний день в буровой практике, придают растворам низкую пластическую вязкость, высокое динамическое напряжение сдвига, а также структурные характеристики, обеспечивающие высокие скорости бурения и эффективную очистку забоя и ствола скважины от выбуренной породы ввиду особенностей строения макромолекул. В полисахаридах, таких как крахмал (рис. 1), ксантановая камедь (рис. 2) основными функциональными группами являются неионогенные гидроксильные, карбонильные и альдегидные группы, которые индифферентны к солевой агрессии и повышенной жесткости воды, за счет чего полисахариды сохраняют свои свойства в растворах любой степени минерализации.

Рис. 2. Строение элементарного звена макромолекулы ксантана

Кроме того, полисахариды способны к быстрой биологической деструкции, за счет чего обеспечивается возможность разрушения и удаления кольматационного слоя, образующегося в процессе бурения, и практически полное восстановление коллекторских свойств пласта.

В свою очередь в молекулах карбоксиметилцеллюлозы (КМЦ) и полиакриламида (ПАА) (рис. 3) содержится большое количество полярных ионогенных групп, таких как карбоксильные и амидные, которые могут вступать во взаимодействие с катионами металлов, что делает невозможным использование данных полимеров в сильно минерализованных средах. Полимеры особенно чувствительны к воздействию катионов двухвалентных металлов (например, иона кальция), что напрямую связано с химическим строением молекул, а именно наличием и типом функциональных групп, входящих в макромолекулу полимера и их пространственного расположения. Поэтому ПАА и КМЦ находят применение, в основном, в пресных растворах. Исключение составляет полианионная целлюлоза (ПАЦ), которая также содержит карбоксильные группы, но устойчива в концентрированных растворах солей в виду особенностей строения макромолекул [3].

Таким образом, очевидно, что применение полимеров, имеющих в своем составе большое количество полярных недиссоциирующих на ионы групп, обеспечивает хорошую растворимость и стабильность свойств буровых растворов в широком интервале концентраций солей. Однако поведение полисахаридов в растворах обусловлено не только химической природой молекул полимера. Весьма существенное влияние оказывают надмолекулярные структуры, примеси, присутствующие в продукте, и технология его производства.

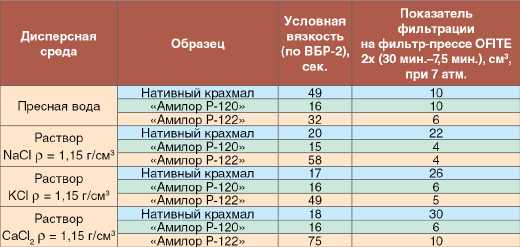

Рассмотрим влияние содержания электролитов на функциональные свойства ксантановых биополимеров и крахмальных реагентов. В качестве примера в различии свойств полисахаридов одной химической природы протестированы растворы образцов ксантановых полимеров (ксантановый биополимер «Гаммаксан» производства ГК «Миррико»; пищевая ксантановая камедь, которая нередко используется при бурении) и модифицированных крахмалов («Амилор Р-120» (на основе кукурузного сырья), «Амилор Р-122» (на основе картофельного сырья) производства ГК «Миррико», нативный крахмал по ГОСТ 7699-78) в пресной и минерализованной водах. Для создания ионной среды использовались три различные соли: хлористый натрий NaCl, хлористый калий KCl и хлористый кальций CaCl2. Готовились 0,5%-ные водные растворы ксантановых полимеров и 3%-ные водные растворы модифицированных крахмалов при 20°С. Клейстеризация нативного крахмала проводилась в конкретной дисперсной среде при нагревании суспензии до температуры клейстеризации в течение определенного времени.

Свойства полученных растворов приведены в табл. 2 и 3.

Табл. 3. Сравнение параметров биополимерного раствора, приготовленного

из различных сортов ксантановых биополимеров

*ПВ – пластическая вязкость, ** ДНС – динамическое напряжение сдвига, *** СНС – статическое напряжение сдвига.

Из табл. 2 видно, что в пресной среде показатель фильтрации (ПФ) растворов крахмальных реагентов имеет достаточно низкое значение и не зависит от типа используемого продукта. В минерализованной же среде величина ПФ существенно ниже для растворов крахмальных реагентов марки «Амилор». Следовательно, преимуществом использования буровых крахмалов марки «Амилор» является постоянство свойств раствора независимо от степени его минерализации.

На столь сильные различия в свойствах модифицированных крахмальных реагентов может оказывать влияние состав исходного сырья, в частности содержание в нем белка и клетчатки. Взаимодействие белковых молекул с полисахаридами крахмала может привести к понижению гидратации гидроксилов ангидроглюкозных единиц, что негативно сказывается на растворимости получаемого продукта и, как следствие, на показателях раствора в целом [4].

Технология очистки сырья и термохимической модификации природного крахмала с клейстеризацией на вальцовой сушилке позволяет ГК «Миррико» производить высококачественный продукт со стабильными характеристиками. Технология вальцовой сушки имеет ряд преимуществ перед традиционной экструзионной сушкой, основными из которых являются лучший показатель фильтрации конечного продукта, а также пониженное содержание влаги в готовом продукте (не более 4,5% против 8 – 12% в крахмале, произведенном экструзионным способом).

В зависимости от природы сырья – картофельного, кукурузного или тапиокового нативного крахмала – и параметров технологического процесса производятся продукты различных марок, обладающие различными свойствами. К примеру, тапиоковый крахмал обладает наибольшей вязкостью и может быть использован для изменения реологических свойств раствора, кукурузный – наименьшей, а картофельный позволяет получить готовый продукт как с высокой, так и с низкой условной вязкостью. Эти факторы также должны быть учтены для наиболее рационального выбора продукта.

Как показывает табл. 3, в пресном растворе показатели ДНС, СНС и ПВ имеют сравнимые по величине значения для обоих сортов ксантановых полимеров. В минерализованных средах раствор пищевой ксантановой камеди теряет необходимые реологические свойства, тогда как раствор биополимера «Гаммаксан» сохраняет функциональные свойства на прежнем уровне, обеспечивая требуемую выносящую способность в любых средах.

Биополимерные продукты часто имеют в своем составе остатки жирных и уроновых кислот, содержащих анионоактивные карбоксильные группы, которые могут вступать в ионообменные взаимодействия с различными ионами, что обуславливает зависимость реологических свойств раствора от состава и концентрации минеральных и других ингредиентов. Кроме того, не следует забывать о том, что на скорость гидратации и физико-химические показатели природных полисахаридов в большой степени влияют пространственное взаиморасположение функциональных групп и боковых цепей и регулярность их чередования. Поэтому природные полисахариды, получаемые на разных производственных линиях, могут кардинально отличаться по свойствам друг от друга, имея при этом одно и то же название химического соединения. Регулируя технологические параметры производства органических полимеров, глубину очистки сырья и готового продукта, ГК «Миррико» обеспечивает отличное качество биополимеров для буровых растворов. В табл. 4 приведены некоторые результаты испытания биополимера «Гаммаксан» сторонними компаниями (потребителями и независимыми лабораториями).

в крупных сторонних лабораториях

Таким образом, выбор оптимальной технологии производства полисахаридных реагентов, контроль качества исходного сырья позволяет получить продукт со стабильными свойствами в буровых растворах различной степени минерализации.

Таким образом, выбор оптимальной технологии производства полисахаридных реагентов, контроль качества исходного сырья позволяет получить продукт со стабильными свойствами в буровых растворах различной степени минерализации. - Чихоткин В.Ф., Третьяк А.Я., Рыбаленко Ю.М, Бурда М.Л. Буровой раствор и управление его реологическими свойствами при бурении скважин в осложненных условиях // Бурение и нефть, 2007. № 7/8. С. 58.

- Гавура В.Е. Контроль и регулирование разработки нефтяных и газонефтяных месторождений. М.: ВНИИОНГ, 2001. 340 с.

- Уляшева Н.М. Технология буровых жидкостей: учеб. пособие; в 2 ч.; ч. 1. Ухта: УГТУ, 2008. 164 с.

- Жушман А.И. Модифицированные крахмалы. М.: Пищепромиздат, 2007. 236 с.

- V.F. Chikhotkin, A.Ya. Tretyak, Yu.M. Rybalenko, M.L. Burda. Drilling mud and control over its reologic properties during drilling of wells in complicated conditions// Burenie i neft, 2007. #7/8. Page 58.

- V.E. Gavura. Control and development regulating of oil and gas&oil fields. M.: VNIIONG, 2001. 340 pages.

- N.M. Ulyasheva. Technology of drilling liquids: manual, 2 parts; part 1. Ukhta, 2008. 164 pages.

- A.I. Zhushman. Modified starches. M.: PishchePromIzdat, 2007. 236 pages.

Комментарии посетителей сайта

burneft.ru

Реагент AMYLCO крахмальный

Компания ООО «НордСтар» предлагает крахмальный реагент для бурения.

Крахмальный реагент производства компании AMYLCO применяется для стабилизации минерализованных буровых растворов.

Компания ООО «НордСтар» имеет опыт доставки товара на месторождения в труднодоступные районы Сибири.

Помимо крахмального реагента вы можете заказать у нас и другое сырье для изготовления буровых растворов, например,

нитрат кальция технический безводный,

хлористый кальций технический кальцинированный безводный.

Уточнить по наличию — в отделе продаж.

Наши телефоны.:

+7 934 888-10-37 (офис, менеджеры),

+7 913 844-94-81 (ватсап, вайбер, телеграмм).

E-mail: [email protected]

Крахмальный реагент используется для приготовления буровых растворов при проведении буровых работ при разработке месторождений нефти и газа. Реагент обладает высокой стабильностью свойств, экологически безопасен и экономически выгоден.

1. Бережное хранение и оперативная отгрузка.

Обширная сеть складов компании ООО «НордСтар», распределена по Уральскому региону, ЯНАО и ХМАО. Два основных склада расположены в крупных логистических центрах: г. Екатеринбурге и г. Пыть-Ях, а также имеется сеть вспомогательных складов. Головной офис ООО «НордСтар» находится в городе Томске. Продукт хранится в герметичной упаковке, что исключает воздействие окружающей среды и сохраняет качество химического сырья. Погрузочно-разгрузочные работы механизированы. Имеется возможность загрузить фуру с соблюдением всех требований по безопасности грузоперевозок и пожеланий Заказчика. МКРы могут быть погружены на бок.

2. Правильные цены и скидки.

Мы закупаем крахмальный реагент и другие компоненты буровых растворов по бартеру, имеем возможность выстроить оптимальную логистику и работаем с хозяевами автотранспорта напрямую. Поэтому наша цена нередко ниже чем у конкурентов вне зависимости от места нахождения Заказчика. Постоянным клиентам мы рады предложить ощутимые скидки.

3. Доставка дешевле, чем у транспортных компаний.

Мы работаем по прямым договорам с владельцами грузовых автомобилей и можем предложить хорошие условия доставки.

4. Команда профессионалов.

В нашем коллективе работают опытные сотрудники, квалифицированные специалисты в своем деле. Вы всегда можете позвонить сотрудникам ООО «НордСтар» и уточнить детали по качеству сырья, срокам или стоимости доставки.

Наши телефоны:

+7 934 888-10-37 (офис, менеджеры),

+7 913 844-94-81 (ватсап, вайбер, телеграмм).

E-mail: [email protected]

Похожие товары

www.nordstarchem.ru

Способ получения крахмального реагента для бурения

Изобретение относится к области строительства скважин на нефть и газ, а именно к способам получения реагентов для обработки буровых растворов с целью регулирования их реологических и фильтрационных свойств.

С 1939 г. для обработки буровых растворов применяют крахмал. Крахмал является смесью полисахаридов с общей формулой C6H10O5. Использовали различные виды крахмалов: кукурузный, картофельный, пшеничный, рисовый и другие. Крахмал использовали в виде клейстера, приготовляемого на месте путем смешения и выдерживания некоторое время в водной среде крахмала и щелочи.

Из-за сложности приготовления на месте и использования для обработки бурового раствора от применения крахмального клейстера отказались [Я.А. Рязанов. Энциклопедия по буровым растворам. - Оренбург: издательство «Летопись», 2005. - 664 с.].

В настоящее время для обработки буровых растворов применяют модифицированные крахмалы (МК). Сырьем для МК служат нативные крахмалы, полученные из зерновых (кукуруза, пшеница, рис и др.) или клубниевых растений (картофель, тапиока и др.). Применяют химические, механические и биологические способы модифицирования крахмалов. МК, произведенные из различного сырья, различных модификаций, предлагаются на рынке под различными торговыми марками.

В частности, известен крахмальный реагент для бурения «БурС». Под данной маркой поставляют МК, полученный из амилозно-амилопектинового кукурузного крахмала модифицированного: а) при использовании таких реагентов, как гидроокись натрия и/или алюмокалиевые квасцы, и нагревании и сушки на вальцах. б) на экструдоре или в) смесь МК, полученных тем и другим указанным способом модификации [Крахмальный реагент для бурения «БурС». Лышко Г.Н и др. журнал «Бурение и нефть». 2006. №3, с. 6-7].

Недостатком крахмального реагента для бурения «БурС», получаемого вышеназванными способами, как и других МК, применяемых в качестве реагента для обработки буровых растворов, является их медленное растворение в воде и медленное протекание сквозь сетку с мелкими ячейками безглинистого бурового раствора, содержащего крахмальный реагент. И тот и другой недостатки крахмальных реагентов замедляют технологические процессы приготовления и очистки бурового раствора, что осложняет и удорожает строительство скважин.

Технический результат изобретения заключается в том, что повышается скорость растворения реагента (уменьшается время, затрачиваемое на приготовление раствора реагента, когда реагент используется в виде раствора, значит ускоряются операции по приготовлению и обработке бурового раствора) и скорость протекания бурового раствора, содержащего реагент, сквозь сетку (это способствует предотвращению явления, когда буровой раствор, попавший на сетку вибросита, не успев протечь сквозь нее, стекает в амбар, что приводит к потерям раствора, загрязнению окружающей среды). Тем самым достигается повышение удобства и эффективности применения, без изменения функциональных свойств реагента и бурового раствора им обработанного.

Технический результат достигается тем, что после модификации нативного крахмала и его сушки желательно перед помолом в него раздельно добавляют сухие оксиэтилидендифосфоновую кислоту ОЭДФ и кальцинированную соду при следующем соотношении их массовых частей:

|

Для проведения опытов использовали:

Шесть представителей крахмальных реагентов для бурения (буровые модифицированные крахмалы-МК):

1. БурС (кукурузный, желатинизация в растворе алюмокалиевых квасцов, или каустика, сушка на вальцах), ТУ 9187-002-26101282-2006, производства ООО «БурениеСервис».

2. БурС (кукурузный, экструзионный), ТУ 9187-002-26101282-2006, производства ООО «БурениеСервис».

3. БурС (кукурузный, смесь МК, полученного на вальцах и экструзионным способом в соотношении 1:1), ТУ 9187-002-26101282-2006, производства ООО «БурениеСервис».

4. Реагент крахмальный КМК-БУР (кукурузный, химически модифицированный, карбоксиметилированный, сушка на вальцах), ТУ 2262-016-32957739-2007, производства ОАО «Полицелл».

5. Экструзионный крахмалосодержащий реагент ЭКР (ячменный, модифицирован на экструдоре), ТУ 2483-002-41686452-97, производства ООО «Промсервис».

6. Крахмал «Амилор-Р12» (картофельный, модифицированный), ТУ 9187-105-00334735-06, производства группы компаний «Миррико».

Фосфоновый комлексон - оксиэтилидендифосфоновую кислоту ОЭДФ, ТУ2439-363-05763441-2002, производства ОАО «Химпром», г. Новочебоксарск.

Кальцинированную соду техническую, ГОСТ 5100-85.

Опыты проведены следующим образом.

Образцы крахмальных реагентов делили на 2 части: первую и вторую. Первую часть оставляли без изменений - она служила прототипом. Во вторую часть вводили сухую ОЭДФ и кальцинированную соду в долях соответственно 1-5 ч. и 15-20 ч. на 3000 ч. реагента - таким образом получали реагенты по новому способу. При одинаковых условиях растворяли реагенты в воде при соотношении реагент:вода, равном 1:19, периодически замеряя с помощью вискозиметра ВБР-1 условную вязкость растворов. Фиксировали время полного растворения реагента, то есть то время, за которое раствор достигал максимума условной вязкости. Для сравнения испытывали и растворы реагентов, полученные при растворении реагентов-прототипов в воде, в которой уже были растворены ОЭДФ и кальцинированная сода при сохранении вышеуказанных долей.

Готовили образцы модельного безглинистого биополимерного бурового раствора следующего состава: биополимер ксантанового типа Сараксан - 0,5%, карбоксиметилцеллюлоза КМЦ - 0.3%, калий хлористый - 4%, карбонатный кольматант - 5%, гидроокись калия - 0.1%, крахмальный реагент - 1%, вода - остальное. Замеряли: время протекания образцов буровых растворов через сетку с плотностью отверстий (ячеек) 200 меш (часто применяемую на виброситах для очистки бурового раствора, сетку при каждом замером применяли новую), условную вязкость, показания ротационного вискозиметра FANN35SA, а также показатель фильтратоотдачи на приборе ВМ-6.

Результаты приведены в таблице. Из нее видно, что:

а) полученные по новому способу МК растворяются (достигают максимума вязкости раствора) быстрее, чем крахмальные реагенты - прототипы,

б) полученные по новому способу МК практически одинаково в сравнении с прототипами воздействуют на реологические свойства и фильтратоотдачу безглинистого биополимерного бурового раствора, но ускоряют протекание бурового раствора через сетку.

Изменение соотношения массовых частей МК, ОЭДФ и кальцинированной соды с одной стороны ведет к ослаблению получаемых эффектов, с другой стороны без значительного их увеличения (см. табл.) существенно удорожает конечный продукт, поэтому является нецелесообразным.

Положительный технический результат получен для всех испытанных разновидностей (марок) МК.

Предположительно полученные эффекты можно объяснить следующим. Ввод сухих комплексона и соды в сам МК приводит к тому, что при попадании смеси в воду крупицы добавок становятся центрами повышенной концентрации, в которых процессы набухания и растворения полимера ускоряются. Поэтому такой результат не достижим при предварительном растворении комплексона и соды в воде, в которой потом растворяют МК. Микродобавки фосфонового комплексона и кальцинированной соды влияют на структуру воды, ее свойства как растворителя, делая ее более активной. Кроме того, проиходит пассивация поверхности металла комплексоном, молекулы которого за счет хелатных связей с ионами металла нейтрализуют поверхность металла. Последнее не позволяет возникать полимерным адгезионным слоям на поверхности металла. Не происходит уменьшение просвета ячеек сита и не возникает дополнительных препятствий прохождению сквозь них бурового раствора.

Изобретение легко реализуемо, дает положительный технико-экономический эффект. Подобное техническое решение авторам не известно.

Примечание: затемненные строки таблицы содержат данные предлагаемого изобретения.

edrid.ru

реагент для обработки бурового раствора - патент РФ 2144936

Реагент относится к буровым растворам для бурения нефтяных и газовых скважин, в частности к реагентам-стабилизаторам для обработки буровых растворов на водной основе. Техническим результатом является улучшение качества бурового раствора за счет снижения его показателя фильтрации и повышения выносящей способности при одновременном уменьшении расхода крахмала. Реагент для обработки бурового раствора содержит экструзионный кукурузный крахмал или модифицированную смесь кукурузного и картофельного крахмалов и карбонат натрия при следующем соотношении ингредиентов, мас.%: экструзионный кукурузный крахмал или модифицированная смесь кукурузного и картофельного крахмалов 40 - 90, карбонат натрия 10 - 60. 3 табл. Предлагаемое изобретение относится к буровым растворам, применяемым для бурения нефтяных и газовых скважин, в частности к реагентам-стабилизаторам для обработки буровых растворов на водной основе. Наиболее широко распространенным в практике бурения скважин является такой реагент-стабилизатор, как карбоксиметилцеллюлоза (КМЦ). Однако это дорогой по стоимости реагент и недостаточно стойкий в условиях полиминеральной агрессии. Кроме того, растворы, обработанные КМЦ имеют, как правило, низкие значения структурно-механических свойств, что ухудшает вынос выбуренной породы с забоя скважины, особенно из горизонтального участка ствола. Поэтому в настоящее время все больше начинают применять в качестве стабилизатора буровых растворов крахмальные реагенты, получаемые из натурального природного сырья (картофеля, кукурузы, пшеницы и др.). Крахмальные реагенты значительно дешевле КМЦ, солестойки, не подвержены быстрой биологической деструкции. Поэтому их часто модифицируют различными химическими соединениями, анилином (а. с. СССР N 1008232), фенолом (а.с. СССР N 1008233), формальдегидом (а. с. СССР N 1010102) и др. Все эти модификаторы являются высокотоксичными веществами и поэтому опасными для обслуживающего персонала и окружающей среды. Наиболее близким к заявляемому решению является а.с. СССР N 1219636, кл. C 09 K 7/02, 1986 г., в котором защищен состав реагента для обработки буровых растворов. Он содержит мас.%:Крахмал - 3 - 10

Гидроксид натрия - 0,5 - 4,0

Флотореагент-оксаль Т-80 - 1 - 10

Вода - Остальное

Недостатками данного реагента являются: недостаточные стабилизирующие свойства (высокий показатель фильтрации), особенно в условиях полиминеральной агрессии; очень низкое структурно-механические свойства (статическое напряжение сдвига за 1 и 10 минут равно нулю) обуславливающие низкую выносящую способность, особенно из горизонтального ствола; больший расход крахмала (от 3 до 10%). Задачей предлагаемого изобретения является улучшение качества бурового раствора за счет снижения его показателя фильтрации и повышения выносящей способности при одновременном уменьшении расхода крахмала. Решение указанной задачи достигается тем, что реагент для обработки бурового раствора содержит экструзионный кукурузный крахмал (крахмал "Э") или модифицированную смесь кукурузного и картофельного крахмалов (крахмал "М") и карбонат натрия при следующем соотношении ингредиентов, мас.%:

Экструзионный кукурузный крахмал или модифицированная смесь кукурузного и картофельного крахмалов - 40 - 90

Карбонат натрия - 10 - 60

Данный реагент вводят в буровой раствор в массовых долях 0,5 - 1,0%. Сопоставительный анализ с известными техническими решениями позволяет сделать вывод, что заявляемый реагент отвечает критерию "существенные отличия", поскольку комбинация крахмала, полученного экструзионным методом или модифицированием смеси кукурузного и картофельного крахмалов, с карбонатом натрия оказывает на раствор синергический эффект по улучшению его качества. Крахмал "Э" и крахмал "М" выпускаются АО "Чувашъен-крахмал" по ТУ 9187-35-9567-17-001-97 в г. Чебоксары. Конкретные примеры обработки раствора заявляемым реагентом. Пример 1

Готовится глинистый раствор, для чего в 745 г воды затворяют 250 г нефтекамской глины и перемешивают 1 час. Затем в глинистую суспензию вводят порошкообразный реагент в количестве 5 г, содержащий в массовых долях 90% крахмала "Э" (или крахмала "М") и 10% карбоната натрия. Еще перемешивают 1 час до готовности раствора. Пример 2

Готовится глинистый раствор, для чего в 742,5 г воды затворяют 250 г нефтекамской глины и перемешивают 1 час. Затем в глинистую суспензию вводят порошкообразный реагент в количестве 7,5 г, содержащий в массовых долях 70% крахмала "Э" (или крахмала "М") и 30 % карбоната натрия. Еще перемешивают 1 час до готовности раствора. Пример 3

Готовится глинистый раствор, для чего в 740 г воды затворяют 250 г нефтекамской глины и перемешивают 1 час. Затем в глинистую суспензию вводят порошкообразный реагент в количестве 10 г, содержащий в массовых долях 40% крахмала "Э" (или крахмал "М") и 60% карбоната натрия. Еще перемешивают 1 час до готовности раствора. В лабораторных условиях проведены сравнительные экспериментальные исследования заявляемого реагента и реагента, принятого за прототип предлагаемого изобретения (а.с. СССР N 1219636). В табл.1 приведены данные о компонентах состава исследованных реагентов. Реагенты, составы которых приведены в табл. 1, вводились в исходный глинистый раствор, приготовленный из нефтекамской карьерной глины. Параметры раствора до его обработки вышеуказанными реагентами были следующими: плотность 1,16 г/см3, условная вязкость 27 с, показатель фильтрации 31 см3, статическое напряжение сдвига СНС за 1 мин 2,6 дПа, за 10 мин 5,8 дПа. В табл. 2 приведены данные о технологических параметрах данного раствора после его обработки исследуемыми реагентами. Как следует из данных табл. 2, введение в глинистый раствор одного крахмала без карбоната натрия (растворы 1 и 2) или одного карбоната натрия без крахмала (раствор 3) не приводит к достижению цели изобретения: показатель фильтрации раствора снижается незначительно (от 31 см3 до 30 и 18 см3 за 30 мин). Только при введении комбинированного реагента, содержащего крахмал "Э" и карбонат натрия (растворы 4 - 6 и 13 - 15) или крахмал "М" и карбонат натрия (растворы 7 - 9 и 16 - 18) достигается цель изобретения: показатель фильтрации снижается до значений 4 - 10 см3 и при этом растворы имеют оптимальные вязкостные и структурно-механические свойства. Введение же в аналогичный глинистый раствор реагента по а.с. СССР N 1219636 (прототип) в концентрации на порядок больше, чем вводился заявляемый реагент, растворы 19 - 21, все равно недостаточно снижает показатель фильтрации раствора: с 31 см3 до 15 - 22 см3 за 30 мин. В лабораторных условиях проверена также солестойкость исследованных реагентов. Для этого в стабилизированный указанными реагентами глинистый раствор вводили 10% хлористого натрия (NaCl) и 1% хлористого кальция (CaCl2). В табл. 3 приведены данные об изменении технологических параметров этих растворов после обработки их указанными солями. Как следует из приведенных в табл. 3 данных, минерализация практически не ухудшает качества растворов, стабилизированных заявляемым реагентом (растворы 4 - 18). Эти растворы сохраняют низкое значение показателя фильтрации при сохранении оптимальных вязкостных и структурно-механических свойств. В то же время у растворов, обработанных реагентом-прототипом (а.с. СССР N 1219636) в условиях минеральной агрессии наступает коагуляционное разжижение и значительно возрастает показатель фильтрации.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Реагент для обработки бурового раствора, содержащий крахмальный компонент, отличающийся тем, что в качестве крахмального компонента реагент содержит экструзионный кукурузный крахмал или модифицированный продукт, представляющий собой смесь кукурузного и картофельного крахмалов, и дополнительно содержит карбонат натрия при следующем соотношении ингредиентов, мас.%:Экструзионный кукурузный крахмал или модифицированная смесь кукурузного и картофельного крахмалов - 40 - 90

Карбонат натрия - 10 - 60

www.freepatent.ru

Химические и кольматирующие реагенты - ХимБурСервис

Линейка химреагентов «ХимБурСервис» для строительства скважин:

|

|

|

Кольматанты собственного производства:

BurmixPlugоснова |

BurmixMicaоснова слюда |

BurmixPeatоснова торф |

BurmixPolymerоснова |

*Весь ассортимент продукции химреагентов нефтесервисной компании ООО «ХимБурСервис» сертифицирован и сопровожден соответствующими зарегистрированными ТУ и Паспортами безопасности.

| Наименование материалов | Состав | Назначение | Описание | Ед. изм. тары (кг/л) | |

Bur CМC-HV | ТУ 2231-003-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur CМC-HV | 25 | |

Bur CМC-LV | ТУ 2231-003-13020702-2015 | Понизитель фильтрации | Bur CМC-LV | 25 | |

Bur DRT | ТУ 2458-009-13020702-2016 | Противосальниковый агент | Детергент Bur DRT | 30 | |

Buracid | ТУ 2458-007-13020702-2015 | Бактерицид | Бактерицид Buracid | 30 | |

Buramid | ТУ 2216-005-13020702-2015 | Флокулянт | Анионный полиакриламид Buramid | 25 | |

Burapen | ТУ 2458-008-13020702-2015 | Пеногаситель | Пеногаситель Burapen | 30 | |

Burilat | ТУ 2458-002-13020702-2015 | Понизитель фильтрации | Полиакрилат натрия Burilat | 25 | |

Burital | ТУ 2216-005-13020702-2015 | Смазочная добавка | Смазочная добавка Burital | 200 | |

BurMix Mica | ТУ 5725-008-56864391-2007 | Наполнитель для борьбы с поглощениями | Слюдяные кольматирующие наполнители для буровых растворов ЦФ | 15 | |

BurMix Peat | ТУ 2458-043-56864391-2010 | Наполнитель для борьбы с поглощениями | Торфяные кольматирующие наполнители для буровых растворов ЦФ | 15 | |

BurMix Plug | ТУ 5725-008-56864391-2007 | Наполнитель для борьбы с поглощениями | Смесь кольматирующих наполнителей для буровых растворов. | 25 | |

BurMix Poly | ТУ 5725-008-56864391-2007 | Наполнитель для борьбы с поглощениями | Полимерные кольматирующие наполнители для буровых растворов КФ-Ц | 25 | |

Extra Bur H | ТУ 2458-004-13020702-2015 | Понизитель фильтрации | Крахмал многофункциональный для бурения ExtraBur H | 25 | |

LZP BUR | ТУ 2458-018-13020702-2015 | Комплексный реагент для борьбы с поглощениями | LZP BUR | 25 | |

RGK Bur | ТУ 2458-016-13020702-2016 | Материалы для ликвидации прихвата | RGK Bur. Разглинизатор. Смесь сухих кислот. | 25 | |

RK Bur | ТУ 2458-004-13020702-2015 | Понизитель фильтрации | Реагент крахмальный | 25 | |

SAS Bur | ТУ 2458-010-13020702-2015 | Ингибитор асфальтеновый | Асфальтен SAS Bur | 25 | |

Бентонитовый глинопорошок | ТУ 4191-003-01424676-2014 | Структурообразователь | Бентонитовый глинопорошок, ТУ 2164-006-41219638 | 900 | |

Бикарбонат натрия (NaHCO3) | ГОСТ 2156-76 | Нейтрализатор цемента | Пищевая добавка гидрокарбонат натрия | 25 | |

БСР | ТУ 2458-003-74754270-2010 | Ингибитор глин | Ингибитор БСР | 267 | |

Гипс | ГОСТ 4013-82 | Нейтрализатор карбонатного и | Гипс | 25 | |

Древесная мука | ГОСТ 16361-87 | Наполнитель для борьбы с поглощениями | Древесная мука марки "200" | 15 | |

Известь | ТУ 2458-021-97457491-2010 | Нейтрализатор карбонатного и | Известь строительная гидратная кальциевая 2 сорт | 25 | |

К- 1/3/5/10 | ТУ 2458-001-30984100-2015 | Наполнитель для борьбы с поглощениями | Кольматант К-1 | 15 | |

Карбонат кальция (CaCO3) | ГОСТ 8253 79 | Утяжелитель, кислоторастворимый | Крошка мраморная mcf 100 в МКР | 1000 | |

Каустическая сода (NaOH) | ГОСТ 4328-77 | Регулятор рН | Натрий едкий ТР (мешки) | 25 | |

Кордное волокно | ТУ 39-190-75 | Наполнитель для борьбы с поглощениями | Текстильный корд | 300 | |

Ксантановая камедь Xanthan Bur | ТУ 2458-001-13020702-2015 | Структурообразователь | Ксантановая камедь Xanthan Bur | 25 | |

КССБ-2М | ТУ 2458-343-05133190-2012 | Понизитель фильтрации, разжижитель | Буровой реагент КССБ-2М | 25 | |

Лимонная кислота | ГОСТ 908-2004 | Регулятор щелочности | Лимонная кислота моногидрат | 25 | |

НТФ | ГОСТ 19433-88 | Разжижитель | Нитрилотриметилфосфоновая кислота | 25 | |

Ореховая скорлупа | ТУ 2458-001-30984100-2015 | Наполнитель для борьбы с поглощениями | Скорлупа ореховая (кедровая) фр. 0-1 мм | 25 | |

Полианионная целлюлоза Высоковязкая 65 | ТУ 2231-014-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur PAC-HV | 25 | |

Полианионная целлюлоза Высоковязкая 80 | ТУ 2231-014-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur PAC-РV | 25 | |

Полианионная целлюлоза Высоковязкая 95 | ТУ 2231-014-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur PAC-HV | 25 | |

Полианионная целлюлоза Низковязкая 65 | ТУ 2231-014-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur PAC-LV | 25 | |

Полианионная целлюлоза Низковязкая 80 | ТУ 2231-014-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur PAC-LV | 25 | |

Полианионная целлюлоза Низковязкая 95 | ТУ 2231-014-13020702-2015 | Понизитель фильтрации, регулятор реологии | Bur PAC-LV | 25 | |

Резиновая крошка | ТУ 38.105590-91 | Наполнитель для борьбы с поглощениями | резиновая крошка фракция 0,65-1 мм | 350 | |

СИГ | ТУ 2458-001-74754270-2010 | Ингибитор глин | Ингибитор глин для буровых растворов КОЛЬМАСИЛ | 25 | |

Слюда | ГОСТ 19571-74 | Наполнитель для борьбы с поглощениями | СФМБ | 350 | |

Сода кальцинированная (Na2CO3) | ГОСТ 4233-77 | Регулятор рН и жесткости | Сода кальцинированная, марка Б | 25 | |

ТПФН | ТУ 2148-095-23380904-2004 | Дефлокулянт | Триполифосфат натрия ГОСТ 13493-86 с изм. 1,2,3 Высший сорт | 25 | |

ФХЛС-М | ТУ 2458-344-05133190-2012 | Разжижитель | Буровой реагент ФХЛС-М | 25 | |

Хлористый калий (KCl) | ГОСТ 4568-95 | Утяжелитель, ингибитор | Калий хлористый марки "Мелкий" белый МКР | 850 | |

Хлористый кальций (СаCl₂) | ГОСТ 450-77 | Утяжелитель, ингибитор | Хлористый кальций грануллированный, 1 сорт | 1000 | |

Хлористый натрий (NaCl) | ГОСТ 23614-79 | Утяжелитель, ингибитор | Концентрат минеральный "Галит", марки "А" в МКР ТУ 2111-044-0203944-2011 | 1000 |

himburservis.ru

Химические реагенты и обработка бурового раствора

Краткая характеристика применяемых реагентов и материалов приведена в таблице 7.1 проекта.

На применение химических реагентов Заказчиком должно быть получено разрешение Ростехнадзора в соответствии с РД 153-39-026-97 “Требования к химпродуктам, обеспечивающие безопасное применение их в нефтяной отрасли” (письмо № 10-01/602 от 14.06.2002 г., Госгортехнадзора России).

Расчётная потребность в химреагентах и материалах для строительства скважин приведена

в таблицах 7.4 и 7.5 проекта.

Карбоксиметилцеллюлоза (КМЦ) – натриевая соль простого эфира целлюлозы и гликолевой кислоты. Чем выше степень полимеризации КМЦ, тем выше ее термостойкость и стабилизирующее действие на буровой раствор, поэтому наиболее эффективен (и рекомендуется к применению) реагент марки

КМЦ-800. Представляет собой мелкозернистый порошкообразный материал белого или кремоватого цвета, содержание влаги не более 10%, хорошо растворяется в воде, при подогреве растворимость улучшается.

Основное назначение КМЦ – снижение показателя фильтрации буровых растворов на водной основе, при этом повышается вязкость и структурные характеристики пресных растворов, а в растворах, минерализованных NaCl, наблюдается стабилизационное разжижение. КМЦ неустойчив к действию поливалентных катионов металлов, особенно Mg++. Термоокислительная деструкция полимера начинается при t=130°С, а использование ее в сочетании с модифицированными лигносульфонатами или специальными антиоксидантами позволяет повысить температурный предел применения КМЦ до 180оС, а совместно с ГКЖ – до 180-200оС (для пресных растворов).

КМЦ совместима практически со всеми реагентами, применяемыми для обработки буровых растворов, причем с рядом реагентов (КССБ, гипан, ГКЖ, крахмал, полиэтиленоксид) образует так называемые комплексные реагенты, в результате повышается эффективность их применения. КМЦ эффективна при рН 6-9, обычно применяется в области рН 8-9. При избытке щелочи происходит свертывание молекул полимера и его деструкция, в кислых средах осаждается целлюлозогликолевая кислота.

Рекомендуемая концентрация КМЦ в пресных растворах – до 0,5%.

Приготовление водного 1-3%-го раствора КМЦ на буровой производится в гидромешалке (блоке приготовления и механического перемешивания – БМПО), которая заполняется на 2/3 водой, загружается расчетное количество реагента со скоростью 10-15 минут на мешок, перемешивается до получения равномерной консистенции, доливается водой до полного объема и дополнительно перемешивается 20-30 минут.

В настоящее время производятся различные торговые марки КМЦ как в нашей стране (Камцелл, КМЦ-800 “Экстра” и др.), так и за рубежом (Tylose, Fin-Fix и др.), свойства которых определяются соответствующими ТУ и сертификатами.

Кальцинированная сода (Na2CO3) – мелкокристаллический порошкообразный продукт белого цвета, плотностью 2,5 г/см3 с содержание основного вещества 99%, водорастворим, применяется для связывания ионов кальция и магния в буровом растворе (основное назначение), а также для снижения жесткости воды, для регулирования рН бурового раствора. Вызывает рост набухания глины (при концентрации до 1%). Для обработки бурового раствора применяется в виде водных растворов 5-10%-ой концентрации.

Для приготовления водного раствора Na2CO3 используется глиномешалка, гидромешалка или специальная емкость для химреагентов, которые вводят в емкость через воронку.

Крахмальные реагенты для обработки бурового раствора – «Амилор Р», «Реамил 1», «ПолиКР-Ф» – представляют собой порошкообразный материал. Применяются для снижения фильтратоотдачи и как регуляторы реологических свойств буровых промывочных жидкостей на водной основе, в том числе и в минерализованных дисперсионных средах.

Оптимальный расход в минерализованных крахмально-биополимерных буровых растворах – 20-40 кг/м3.

Мел природный молотый – осадочные породы, состоящие в основном из кальцита (CaCO3). Мел – мелкодисперсный порошок белого цвета без запаха, плотностью 2,5-2,7 г/см3.

Применяется в качестве утяжеляющего и кольматирующего агента в буровых растворах, в том числе в биополимерных. Карбонатные утяжелители разлагаются соляной кислотой.

Предпочтительным является применение мела первого сорта марок ММС и МТД.

Оптимальный расход в качестве кольматанта - 30-50 кг/м3, в качестве утяжелителя – в зависимости от требующейся расчётной плотности.

Глинопорошки. Для приготовления буровых растворов применяются глинопорошки, которые выпускаются нескольких видов – бентонитовый (ПБ), бентонитовый модифицированный (ПБМ), палыгорскитовый (ПП), каолин-гидрослюдистый (ПКГ). Наибольший выход бурового раствора достигается при использовании глинопорошка ПБМ для приготовления пресного бурового раствора. Глинопорошок ПБ применяется для приготовления всех типов буровых растворов.

Основное применение среди глинопорошков в настоящее время находят бентонитовые глинопорошки, использующиеся для борьбы с поглощениями (приготовление вязких пачек, структурированных глинистых буровых растворов). Предпочтительно применение бентонитовых глинопорошков марки ПБМВ либо других бентонитовых порошков с аналогичным выходом. Для приготовления гель-цементных смесей рекомендуются глинопорошки с низким выходом (с малым содержанием коллоидной составляющей) типа ПКГН, ПБН.

Смазочные добавки «Смад-АСН», «Биолуб-LVL». Используются в качестве смазочной добавки к буровым растворам на водной основе. Ввод смазочной добавки производят в циркулирующий буровой раствор равномерно по циклу. Смазочные добавки совместимы со всеми реагентами, применяемыми для обработки буровых растворов.

Реагенты устойчивы к действию двухвалентных катионов (Са, Mq).

Оптимальный расход – 8,0 -12,0 л/м3.

Биоцид (бактерицид) - «Atren Bio» – жидкость неограниченно растворимая в воде с температурой застывания не более – 25°С. Обеспечивает полное подавление роста сульфатвосстанавливающих бактерий, подавляет анаэробные бактерии, сине-зеленые водоросли и микроскопические грибы в нефтепромысловых водах и в буровых растворах для предотвращения биодеструкции компонентов раствора.

Оптимальный расход – от 1,0 до 2 л/м3.

Биополимеры ксантанового ряда – «Гаммаксан», «Гламин», «Поликсан» –применяются как структурообразователи и регуляторы реологических свойств в буровом растворе при бурении и капитальном ремонте скважин, а также для изоляции высокообводнившихся пропластков. В рецептурах биополимерных растворов обеспечивают им псевдопластические свойства, уменьшают радиус проникновения фильтрата в призабойную зону пласта. Выпускаются в виде порошка от белого до светло-кремового цвета, рН 1%-го водного раствора 6-8, насыпная плотность 600-900 г/л. Легко диспергируются в холодной воде. Оптимальный расход – 2,5-3,0 кг/м3 в минерализованных

крахмально-биополимерных буровых растворах и 5,0-6,0 кг/м3 в биополимерных буровых растворах.

Пеногаситель для буровых растворов «Реапен-1408» - представляет собой опалесцирующую жидкость темного цвета со слабым запахом. При долгом хранении может расслаиваться. Плотность 0,87 г/см3. Реагент имеет нейтральное значение рН~ 7,0. Реагент не содержит низкокипящих, огнеопасных компонентов с высоким давлением паров. Температура вспышки не менее 70оС. Реагент при температуре менее -15оС загустевает, при повышении температуры восстанавливает исходную текучесть. Для восстановления однородных свойств по всему объему реагент следует перемешать.

Установлено, что в отличие от других распространённых марок пеногасителей «Реапен-1408» кроме пеногасящих свойств обладает выраженным смазывающим и ингибирующим действием, особенно в сочетании со смазывающими добавками.

Оптимальный расход – 3 - 5 л/м3.

Конденсированная сульфитспиртовая барда – продукт конденсации отходов целлюлозно-бумажного производства, выпускается четырех марок: КССБ, КССБ-1, КССБ-2, и КССБ-4. Все марки представляют собой порошкообразные материалы с растворимостью в воде не менее 90% и влажность не более 10%, темно-коричневого цвета.

Рекомендуется применение марки КССБ-2М.

Основное назначение КССБ – регулирование фильтрационных, структурно-механических и реологических свойств буровых растворов. КССБ снижает набухание негидратированных глин. Наиболее эффективно применение этого реагента при рН раствора 9,5-10,5. Для обработки пресных растворов применяется марка КССБ (при температурах до 150°С).

Недостатком КССБ является пенообразующая способность (особенно при больших добавках – более 4%). Применение ГКЖ способствует гашению пены, образование которой вызвано использованием КССБ.

КССБ вводят в циркулирующий буровой раствор в виде водного раствора 20-30%-ой концентрации. Технология приготовления водного раствора КССБ аналогично приготовлению КМЦ.

Оптимальный расход – до 20 - 30 кг на 1 м3 бурового раствора.

Кольматант (наполнитель) – «Полицелл ЦФГ» («Целлонтон ФГ»). Применяется для предотвращения и ликвидации поглощений буровых промывочных жидкостей малой интенсивности и в составе вязких пачек при ликвидации поглощений средней степени интенсивности.

Оптимальный расход – от 5 до 20 кг/м3.

Ингибитор глин «Atren CI» - прозрачная жидкость. Применяется для ингибирования глинистых сланцев с целью сохранения устойчивости стенок скважины в процессе углубления.

Оптимальный расход – 3-5 л/м3.

ГКЖ – водноспиртовый раствор этил (ГКЖ-10) или метил (ГКЖ-11) силиконата натрия. Щелочность в пересчете на КОН - 13-17%. Представляет собой жидкость светло-желтого цвета плотностью 1,17-1,19 г/см3. Применяется для регулирования структурных свойств буровых растворов, для снижения темпа наработки глинистого раствора в интервале из-под кондуктора, как стабилизатор структурных и фильтрационных понизителей бурового раствора при повышенной температуре. Термостойкость + 200оС.

ГКЖ не требует специального приготовления, но для более равномерной обработки бурового раствора рекомендуется трехкратное разбавление водой товарной ГКЖ.

Оптимальный расход – 3 - 5 л/м3

Ингибирующая противосальниковая антиприхватная смазывающая добавка

«Биоминг»марки ДТ– представляет собой смесь природных высших жирных кислот

и сополимеров окиси этилена и пропилена. Применяется в основном для предотвращения сальникообразования при бурении под кондуктор.

Оптимальный расход – 3 - 5 л/м3.

Обработка бурового раствора

При бурении под направление и кондуктор разбуриваются неустойчивые четвертичные отложения Верхнепермские отложения, которые представлены чередованием глин, песчаников с прослоями известняков и мергелей. Отмечаются осыпи и обвалы стенок скважины, поглощение бурового раствора (до 120 м3/час.), а также Кунгурский, Артинский и Сакмарский ярусы, представленные известняками, доломитами. По технологии ОАО “Удмуртнефть” бурение под кондуктор до глубины ведется на пресной глинистой суспензии, нарабатывающейся за счёт выбуренной породы в процессе углубления скважины. При достижении условной вязкости промывочной жидкости не менее 20 сек. производится обработка её химреагентами (КМЦ-800, КССБ-2М, сода кальцинированная, пеногаситель). В качестве пеногасителя, а так же в целях усиления антиприхватных, смазывающих и ингибирующих свойств, используется «Реапен-1408». Как вариант– бурение под направление и кондуктор на глинистом буровом растворе, при этом необходимое количество глинопорошка зависит от требующейся расчётной плотности.

Для предотвращения поглощений бурового раствора при бурении под кондуктор в раствор может быть введен кольматант-наполнитель (например, целлотон в количестве 0,5-1% от объема раствора).

При потенциальном наличии интенсивных поглощений бурение под направление осуществляется на вязком глинистом буровом растворе с использованием бентонитового глинопорошка (100-150 кг/м3). При необходимости, для придания структуры естественной глинистой суспензии (при бурении под кондуктор) в неё также вводится бентонитовый глинопорошок (до 50-70 кг/м3).

Проектом предусмотрено бурение под направление и кондуктор на растворе плотностью 1,10-1,16 г/см3.

Раствор после окончания бурения под кондуктор собирается в емкости и используется при бурении следующих скважин куста либо утилизируется по технологии, указанной в настоящем проекте.

Обработка бурового раствора определяется геологическими условиями бурения, Правилами безопасности в нефтяной и газовой промышленности [4], требованиями к буровому раствору

- обеспечение эффективности вскрытия продуктивного пласта,

-безаварийной проводки скважин и малой экологической опасности раствора для окружающей природной среды.

Проектом предусматривается (в соответствии с технологией, принятой в ОАО “Удмуртнефть”) бурение из-под кондуктора на минерализованной пластовой воде (естественной промывочной жидкости – ЕПЖ) плотностью 1,12-1,14 г/см3 (согласно ПБНиГП) с переходом перед продуктивным пластом на минерализованный крахмально-биополимерный буровой раствор (МКБПБР) плотностью 1,14 г/см3.

Минерализованный крахмально-биополимерный раствор применяется при строительстве скважин на месторождениях, разбуриваемых ОАО “Удмуртнефть”.

Раствор на основе минерализованной пластовой воды, в ней растворяется модифицированный крахмальный реагент («Реамил», «Амилор», «ПолиКР-Ф»), основным назначением которого является снижение фильтратоотдачи, регулирование условной вязкости бурового раствора и увеличение вязкости его фильтрата.

Биополимер («Гаммаксан», «Гламин», «Поликсан») выполняет роль структурообразователя, понизителя фильтрации, регулятора реологических свойств раствора. Смазочная добавка («Смад-АСН», «Биолуб LVL») за счет содержащихся в реагенте ПАВ повышает качество вскрытия продуктивных пластов, снижает коэффициент трения как в системе «металл-порода», так и в системе «металл-металл». В качестве пеногасителя, а так же в целях усиления антиприхватных, смазывающих и ингибирующих свойств, используется «Реапен-1408», бактерицида – «Atren Bio», кольматирующей и утяжеляющей добавки CaCО3. Для ингибирования глинистых сланцев буровой раствор обрабатывается регентом «Atren CI».

Раствор готовится по технологии Заказчика на кустовой площадке.

При кустовом бурении после окончания бурения скважины часть раствора (объём сохранения раствора определяется экономико-технологической целесообразностью и наличием запасных ёмкостей) подвергается очистке и хранится в запасных емкостях, затем используется при бурении следующих скважин. При экономической нецелесообразности транспортировки раствора на новую буровую площадку он утилизируется по технологии, описанной в соответствующем разделе проекта.

После разбуривания цементных стаканов пачка раствора, загрязненная цементом, сбрасывается в амбар. Рецептуры обработки бурового раствора предложены Заказчиком.

infopedia.su