Момент на роторе при бурении

Измерение момента на роторе | Бурение грунтовых зондов, установка энергетических колодцев

При управлении процессом бурения скважин необходим контроль момента вращения бурильной колонны, работающей в напряженном состоянии, так как превышение установленного значения крутящего момента может привести к сложной аварии. Крутящий момент устанавливают по изменению упругих свойств вала, углу его закручивания, тангенциальным напряжениям на поверхности или по изменению силы активного тока ротора электродвигателя. В качестве преобразователей крутящего момента в электрический сигнал могут быть использованы индуктивные, индукционные, емкостные, магнитоупругие, струнные, тензометрические типы датчиков.

Момент на роторном столе контролируют по усилию, передаваемому ротором подроторному основанию. Крутящий момент измеряют независимо от направления вращения ротора и натяжения цепной передачи. :>

Преобразователь крутящего момента на роторе типа ДКМ

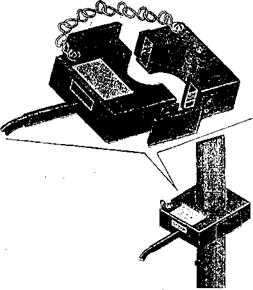

Крутящий момент роторного стола, приводящего во вращение колонну труб с инструментом, определяют по изменению натяжения цепной передачи датчиком ДКМ [46], который устанавливают под ведущей ветвью цепи привода.

При помощи регулировочного болта 2 и тарельчатой пружины 3 создается начальная стрела прогиба цепи привода роторного стола в месте соприкосновения звездочки 4, установленной на рычаге 1, с цепью (рис. 9.24). При изменении крутящего момента натяжение цепи меняется, что приводит к перемещению траверсы 5. Перемещение последней влечет за собой деформацию тарельчатой пружины и смещение рычага 1, связанного с измерительной обмоткой преобразователя и вторичным прибором. Погрешность измерения не превышает ±2,5%.

Индикатор крутяшего момента на роторе ГИМ-1

Индикатор крутящего момента на роторе ГИМ-1, используемый в комплексе Б-7, состоит из гидравлического преобразователя цепи ротора, рычага с рабочим колесом, показывающего прибора, соединительного шланга и демпфера (рис. 9.25).

Техническая характеристика ГИМ-1 Диапазон измерения контролируемой

TOC o "1-5" h z величины, кН • м……………………………………………………………… 0—300

Максимальное давление в гидросистеме прибора, МПа…….. 4

Основная приведенная погрешность измерения, %…………. ±2,5

Максимальное расстояние от датчика

до показывающего прибора, м………………………………………………. 10

Температура окружающей среды, °С……………………. —50 — ь +50

Преобразователь усилий для измерения момента на роторе типа ПМР

В комплексе СКУБ для измерения момента на роторе используется преобразователь усилий типа ПМР (рис. 9.26) [46]. Мембрана 9 установлена в корпусе 3 и закреплена винтом 10. К крон-

Рис. 9.24. Датчик крутящего момента ДКМ

Рис. 9.26. Преобразователь усилий для измерения момента на роторе ПМР

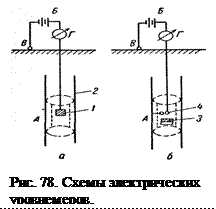

Рис. 9.27. Схема индикатора крутящего момента

на роторе КМР-1

|

|

Рис. 9.28. Электрический измеритель момента на роторе

| Признак классификации | Тип измерителя момента на роторе | |||

| По прин — ци пу действия | | Основной | Связанный с цепью привода | Связанный с карданом привода | Связанный с приводным электродвигателем |

| Дополнительный | Г идравлический | Гидравлический | Электрический | |

| Механический | ||||

| Способ передачи момента | Рычаг-звездочка (колесо) | Шпонка | По току | |

| Квадратный вал | ||||

| По мощности | ||||

| Фланец | ||||

| По типу преобразователя | Датчик давления | Датчик давления | Преобразователь тока | |

| Индукционный датчик | Тензометрический | Датчик Холла | ||

| По способу передачи сигнала | Шланг | Шланг | Кабель | |

| Кабель | Токосьемные щетки | |||

| Бесконтактно | ||||

| По месту установки | Цепь привода | Вал привода | Питающий кабель электродвигателя | |

| По удобству монтажа | Неудобно | Неудобно | Удобно | |

| По точности | Низкая | Высокая | Высокая | |

| По надежности | Низкая | Высокая | Высокая |

| Продолжение табл. 9.9

|

штейнам 4 и 7, жестко соединенным с мембраной 9, прикреплены катушка 6дифференциального трансформатора и плунжер 8. На кронштейнах установлен дифференциально-трансформатор — ный преобразователь. Корпус 3 ввинчен в сварной корпус 5, с помощью которого преобразователь устанавливается на основании ПМР или на основании опор качающегося редуктора.

На резьбовой конец мембраны навинчивается стакан 11 с тарельчатыми пружинами 2 и пята 7, воспринимающая усилие болта (при карданно-редукторном приводе) или рамы (при цепном приводе).

| Техническая характеристика ПМР Верхний предел измерения, кН……………………………………… Основная приведенная погрешность измерения, % |

| Температура окружающей среды, °С Масса, кг…………………………………………….. Габарит, мм…………………………………………. |

| .-50 + +50 …………….. 12 187x145x200 |

Индикатор крутящего момента на роторе КМР-1

Индикатор крутящего момента на роторе буровой установки предназначен для преобразования крутящего момента на звездочке в осевое усилие, возникающее в шариковинтовой передаче и в дальнейшем преобразующееся в пропорциональный электрический сигнал постоянного тока [46]. Индикатор КМР-1 разработан СПКБ «Нефтегазпромавтоматика».

Схема индикатора показана на рис. 9.27. Он содержит преобразователь крутящего момента 1, установленный на быстроходном валу ротора, и преобразователь избыточного давления 3. Эти преобразователи соединены между собой трубопроводом 4 и связаны трубопроводом 2 с пресс-бачком, входящим в состав прибора ГИВ-6. Преобразователь избыточного давления «Сапфир-22» состоит из чувствительного элемента и измерительного блока, который получает питание от источника постоянного тока напряжением 36 В. Диапазон измерения крутящего момента на роторе 0—3 кН • м (диапазон усилий — 0—20 кН), приведенная погрешность ±1,5%.

В ИИС ГТИ СГТ-К «Разрез-2» в качестве измерителя момента на роторе используется преобразователь тока (мощности) в иепи электропривода ротора (рис. 9.28), представляющий собой преобразователь на датчиках Холла, через отверстие которого пропускается силовой кабель электропривода ротора.

Выходной сигнал, пропорциональный потребляемому току (мощности) электропривода ротора, калибруется в единицах момента (кН • м) через измеритель момента на машинном ключе.

В табл. 9.9 приводится классификация измерителей момента на роторе.

teplozond.ru

Реактивный момент - забойный двигатель

Реактивный момент - забойный двигатель

Cтраница 2

Крутящий момент ( постоянный и переменный) появляется в результате вращения колонны и от реактивного момента забойного двигателя. [16]

При бурении наклонных скважин неточности ориентирования отклоняющих компоновок и учета угла закручивания бурильной колонны от действия реактивного момента забойного двигателя ( турбобура, электробура) вызывают изменение азимута скважины, пространственное искривление траектории ствола наклонной скважины и увеличение объема работ с отклонителем. При работе с отклонителем ограничивают проходку на долото ( 50 - 80 м) из-за необходимости замера угла и азимута пройденного интервала инклинометром. Пространственный характер искривления траектории ствола наклонной скважины часто является причиной возникновения различных осложнений. [17]

При большой глубине скважины с сильным пространственным искривлением управление отклонителем в процессе бурения производят за счет реактивного момента забойного двигателя. [18]

Если бурильная колонна состоит из труб различных диаметров, толщины стенок и материала, то общий угол ее закручивания от действия реактивного момента забойного двигателя определяется суммой углов закручивания отдельных секций. [19]

Затем поворачивают бурильную колонну по ходу часовой стрелки на угол, который равен половине значения расчетного угла закручивания бурильной колонны от реактивного момента забойного двигателя. [20]

Однако, применение этой зависимости для расчета угла закру-чивачия бурильной колонны не представляется возможным, так как, как правило, неизвестны ни реактивный момент забойного двигателя, ни распределение момента по длине бурильной колонны. [21]

Существенные ошибки при ориентировании отклонителя происходят при одноразовом контроле положения отклонителя с последующим поворотом бурильной колонны на расчетный угол в соответствии с ожидаемым реактивным моментом забойного двигателя. [22]

Бурильная колонна в процессе проводки скважины обеспечивает подвод энергии к долоту, подачу промывочной жидкости к забою скважины, осевое давление на долото частью своего веса, воспринимает реактивный момент забойного двигателя. [23]

После ориентирования двигателя отклонителя в проектном - азимуте необходимо повернуть бурильную колонну по ходу часовой стрелки на угол, равный половине расчетного значения угла закручивания бурильной колонны от реактивного момента забойного двигателя. [24]

При этом способе бурения на бурильную колонну одновременно действуют осевые нагрузки от собственного веса труб с учетом их облегчения в промывочной жидкости Р, вращающий момент ротора буровой установки Mpaj, реактивный момент забойного двигателя М3 д и избыточное внутреннее давление промывочной жидкости. Как и в ранее рассмотренных случаях, нижняя часть бурильной колонны находится под действием сжимающих нагрузок. [25]

Такая же метка наносится на отклонителе ( кривом переводнике) в плоскости его искривления На неподвижной части ротора делается метка проектного направления скважины Rn По формулам ( или практическим данным) определяется величина угла закручивания бурильной колонны под действием реактивного момента забойного двигателя срр. На роторе отмечается проектное направление отклонителя Роти. [26]

После определения реактивного момента на валу забойного двигателя вычисляют LK по формуле (9.21), затем сопоставляют ее с искривленным интервалом скважины и выясняют количество комплектов бурильных труб с различной характеристикой ( диаметр, толщина стенки и материал труб), которые подвергаются закручиванию от действия реактивного момента забойного двигателя Затем определяют общиЯ угол закручивания бурильной колонны. [27]

В первых двух методах ориентирование отклонителя производится до начала бурения. Вследствие этого при ориентировании приходится учитывать угол, на который закрутится бурильная колонна под действием реактивного момента забойного двигателя при бурении. [28]

В первых двух методах ориентирование отклонителя производится до начала бурения. Вследствие атого при ориентировании приходится учитывать УГОЛ, на который закрутится бурильная колонна под действием реактивного момента забойного двигателя при бурении. [29]

Гибкий шланг обеспечивает непрерывную циркуляцию промывочной жидкости. Благодаря армированию он имеет значительное сопротивление растягивающим нагрузкам, наружному сжатию и скручиванию, вызываемому реактивным моментом забойного двигателя. [30]

Страницы: 1 2 3

www.ngpedia.ru

вращающий момент при бурении — со всех языков на русский

Все языкиАнглийскийРусскийКитайскийНемецкийФранцузскийИспанскийШведскийИтальянскийЛатинскийФинскийКазахскийГреческийУзбекскийВаллийскийАрабскийБелорусскийСуахилиИвритНорвежскийПортугальскийВенгерскийТурецкийИндонезийскийПольскийКомиЭстонскийЛатышскийНидерландскийДатскийАлбанскийХорватскийНауатльАрмянскийУкраинскийЯпонскийСанскритТайскийИрландскийТатарскийСловацкийСловенскийТувинскийУрдуФарерскийИдишМакедонскийКаталанскийБашкирскийЧешскийКорейскийГрузинскийРумынский, МолдавскийЯкутскийКиргизскийТибетскийИсландскийБолгарскийСербскийВьетнамскийАзербайджанскийБаскскийХиндиМаориКечуаАканАймараГаитянскийМонгольскийПалиМайяЛитовскийШорскийКрымскотатарскийЭсперантоИнгушскийСеверносаамскийВерхнелужицкийЧеченскийШумерскийГэльскийОсетинскийЧеркесскийАдыгейскийПерсидскийАйнский языкКхмерскийДревнерусский языкЦерковнославянский (Старославянский)МикенскийКвеньяЮпийскийАфрикаансПапьяментоПенджабскийТагальскийМокшанскийКриВарайскийКурдскийЭльзасскийАбхазскийАрагонскийАрумынскийАстурийскийЭрзянскийКомиМарийскийЧувашскийСефардскийУдмурдскийВепсскийАлтайскийДолганскийКарачаевскийКумыкскийНогайскийОсманскийТофаларскийТуркменскийУйгурскийУрумскийМаньчжурскийБурятскийОрокскийЭвенкийскийГуараниТаджикскийИнупиакМалайскийТвиЛингалаБагобоЙорубаСилезскийЛюксембургскийЧерокиШайенскогоКлингонский

Все языкиРусскийАнглийскийДатскийТатарскийНемецкийЛатинскийКазахскийУкраинскийВенгерскийТурецкийТаджикскийПерсидскийИспанскийИвритНорвежскийКитайскийФранцузскийИтальянскийПортугальскийАрабскийПольскийСуахилиНидерландскийХорватскийКаталанскийГалисийскийГрузинскийБелорусскийАлбанскийКурдскийГреческийСловенскийИндонезийскийБолгарскийВьетнамскийМаориТагальскийУрдуИсландскийХиндиИрландскийФарерскийЛатышскийЛитовскийФинскийМонгольскийШведскийТайскийПалиЯпонскийМакедонскийКорейскийЭстонскийРумынский, МолдавскийЧеченскийКарачаевскийСловацкийЧешскийСербскийАрмянскийАзербайджанскийУзбекскийКечуаГаитянскийМайяАймараШорскийЭсперантоКрымскотатарскийОсетинскийАдыгейскийЯкутскийАйнский языкКхмерскийДревнерусский языкЦерковнославянский (Старославянский)ТамильскийКвеньяАварскийАфрикаансПапьяментоМокшанскийЙорубаЭльзасскийИдишАбхазскийЭрзянскийИнгушскийИжорскийМарийскийЧувашскийУдмурдскийВодскийВепсскийАлтайскийКумыкскийТуркменскийУйгурскийУрумскийЭвенкийскийЛожбанБашкирскийМалайскийМальтийскийЛингалаПенджабскийЧерокиЧаморроКлингонскийБаскскийПушту

translate.academic.ru

5 глава работа бурильной колонны

5

ГЛАВА РАБОТА БУРИЛЬНОЙ КОЛОННЫ

Бурильная колонна представляет спущенную в скважину сборку из бурильных труб, предназначенную для подачи гидравлической и механической энергии к долоту, создания осевой нагрузки на долото, а также для управления траекторией бурящейся скважины.

Являясь совместно с долотом и забойным двигателем буровым инструментом, бурильная колонна выполняет следующие функции: передает вращение от ротора к долоту; воспринимает от забойных двигателей реактивные моменты; подает к забою промывочный агент; подводит гидравлическую мощность к долоту и погружному гидравлическому двигателю; вдавливает долото в горные породы на забое, действуя своей силой тяжести; обеспечивает замену долота и погружного двигателя посредством транспортирования их к забою или на дневную поверхность; позволяет вести аварийные и другие специальные работы в стволе скважины.

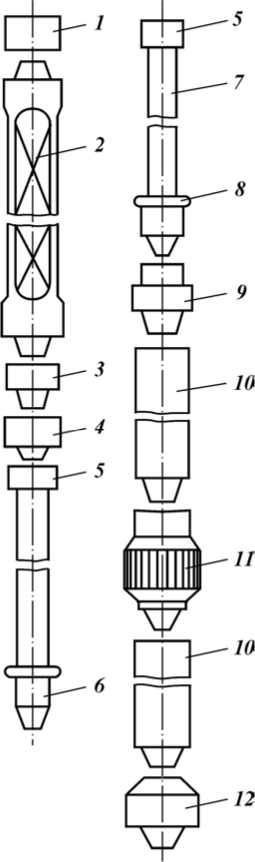

Бурильная колонна (рис. 5.1) включает следующие элементы: бурильные трубы; утяжеленные бурильные трубы; ведущую (рабочую) бурильную трубу; переводники; отклонитель; центраторы, протекторы и другую оснастку.

Ведущая труба 2 соединена верхним концом с вертлюгом при помощи переводника ствола вертлюга и верхнего переводника ведущей трубы 1, а нижним концом - с колонной бурильных труб, спущенных в скважину, при помощи нижнего 3 и предохранительного 4 переводников ведущей трубы. Ведущая труба вращается ротором и через бурильную колонну передает вращение долоту при роторном бурении, а при турбинном - не позволяет при замкнутом столе ротора вращаться бурильной колонне в противоположном направлении под действием реактивного момента погружного двигателя.

Бурильные трубы соединены друг с другом при помощи замков, которые состоят из муфты 5 и ниппеля 6, или муфты.

Нижняя часть бурильной колонны составлена из УБТ 10, которые со-

Рис. 5.1. Конструкция бурильной колонны:

1 - верхний переводник ведущей трубы; 2 - ведущая труба;

3 - нижний переводник ведущей трубы; 4 - предохранительный переводник ведущей трубы; 5 - муфта замка; 6 -ниппель замка; 7 - бурильные трубы; 8 - протектор; 9 -переводник переходной на УБТ; 10 - УБТ; 11 - центратор; 12 - наддолотный центратор-калибратор

единены друг с другом при помощи замковых резьб, нарезанных в виде ниппеля с одной стороны и в виде муфты - с другой. Посредством переводника нижний конец УБТ соединяется либо непосредственно с долотом, либо с погружным двигателем.

5.1. ФИЗИЧЕСКАЯ МОДЕЛЬ БУРИЛЬНОЙ КОЛОННЫ

Все элементы бурильной колонны постоянно находятся под действием различных по характеру сил:

осевой растягивающей нагрузки от собственного веса и перепада давления на долоте и в забойном двигателе;

осевой сжимающей нагрузки от собственного веса;

усилия, создающего изгибающий момент при вращении колонны;

усилия, создающего крутящийся момент, необходимый для вращения долота в процессе бурения;

усилия реактивного момента забойного двигателя;

силы от действия гидравлического давления бурового раствора в осевом и радиальном направлениях;

сил трения о стенки скважины и обсадной колонны;

осевых нагрузок, возникающих при затяжках и посадках бурильной колонны;

инерционных сил при спускоподъемных операциях; изгибающих усилий в интервалах искривления ствола скважины; изгибающих усилий при морском бурении из-за перемещений бурового судна;

усилий от продольных, поперечных и крутильных колебаний из-за неуравновешенности вращающейся бурильной колонны, неустойчивости работы забойного двигателя и неоднородности разбуриваемых пород.

Характер действующих на бурильную колонну сил переменный как по длине, так и во времени. Поэтому практически задачи о напряжениях целесообразно решать лишь для предельных, наиболее опасных случаев с целью выработки конкретных рекомендаций об ограничивающих критических параметрах процессов, гарантирующих безаварийную длительную работу качественной бурильной колонны.

Особенностью работы бурильной колонны является то, что она подобно длинному тонкому стержню, подверженному воздействию продольных, поперечных сил и крутящего момента, теряет устойчивость прямолинейной формы равновесия.

Каждая из упомянутых выше сил вследствие значительной длины колонны способна вызвать потерю ее устойчивости. В результате нарушается прямолинейная форма равновесия, и устойчивой становится изогнутая форма равновесия бурильной колонны. Центробежные силы вызывают изгиб колонны в форме плоской волнообразной кривой, а крутящий момент придает бурильной колонне форму пространственной спирали. Так, что ось бурильной колонны принимает форму пространственной спирали - изогнутой кривой переменного шага, значение которого возрастает в направлении от забоя к устью скважины.

Действующие на колонну растягивающие осевые силы увеличивают длину полуволны и шаг спирали. Сжимающие осевые силы, наоборот, уменьшают длину полуволны и шаг спирали. Шаг спирали обычно существенно больше длины полуволны, так как крутящий момент незначительно влияет на форму искривления.

Потеря прямолинейной формы равновесия бурильной колонны может привести к значительным ее деформациям, но в условиях скважины значение деформации ограничено стенками скважины, что позволяет вести бурение при искривленной форме равновесия бурильной колонны.

Промысловые материалы убеждают, что соприкосновение изогнутой бурильной колонны со стенками скважины при вращении происходит, как правило, в местах установки замков. Такая форма изгиба объясняется тем, что жесткость замков в несколько раз больше жесткости бурильных труб, и это в значительной степени предопределяет положение мест перегиба оси изогнутой бурильной колонны. Бурильные замки и трубы, соприкасаясь со стенками скважины или обсадной колонны, истираются. В практике бурения отмечается как равномерный, так и односторонний износ замков и труб по наружной поверхности, что может быть объяснено характером вращения колонны в скважине. При вращении изогнутой колонны вокруг оси скважины про

www.neftemagnat.ru