Мрп скважины это

Какие показатели влияют на изменение МРП и СНО? - Добыча и промысловая подготовка нефти

Какие показатели влияют на изменение МРП и СНО? - Добыча и промысловая подготовка нефти - Российский ТЭК: объявления, предложения, обсуждения. Россия, Казахстан... Jump to contentНиколай Парийчук

Шамиль Курбангалеев

Ильнур Фаткуллин

Максим Тенюнин

Николай Кузьмичев

Руслан Воркожоков

Видади Рагимов

Виктор Постников

Рафаэль Шарафеев

Виктор Постников

Рафаэль Шарафеев

Виктор Постников

Николай Кузьмичев

www.tek-ads.ru

Прогнозирование СНО, МРП и технического ресурса УЭЦН

Руководители департамента добычи ПАО «Газпром нефть» в рамках внедрения инструментов планирования и управления операционной деятельностью поставили задачу разработать методику прогнозирования средней наработки на отказ (СНО) внутрискважинного оборудования и планирования межремонтного периода (МРП) работы скважин. Сопутствующей задачей является определение технического предела работы оборудования в скважине и планирование мероприятий, направленных на борьбу с осложнениями, исходя из бюджетных средств нефтяной компании.

Выполнение задачи было поручено департаменту техники и технологии добычи нефти ООО «Газпромнефть НТЦ», специалисты которого разработали оригинальную методику, основанную на применении методов анализа статистического распределения событий.

Работа по созданию и тестированию данной методики включала в себя формирование выборки для анализа наработок отказавшего оборудования, проведение классификации и категоризации объектов анализа по нескольким ключевым признакам, определение значимости признаков, деление выборки на блоки, графический анализ распределения отказов по наработке, расчет пределов СНО/МРП.

При использовании в операционной деятельности Компании данная методика будет способствовать повышению экономической эффективности процесса добычи нефти за счет достижения оптимального уровня затрат на механизированную добычу.

11.08.2017 Инженерная практика №04/2017 Кибирев Евгений Анатольевич Начальник технологического отдела ООО «Газпромнефть НТЦ»Полный текст статьи доступен только в печатной версии журнала.

glavteh.ru

Проблемы и пути повышения МРП скважин на поздней стадии разработки месторождений

Е.П. Масленников, заместитель генерального директора по производству, Ю.В. Шляпников, начальник ОРМФС УДНГ, А.М. Насыров, к.т.н., консультант по добыче нефти и газа ОАО «Удмуртнефть»

По методике НК «Роснефть» это показатель, который равен отношению отработанного времени за скользящий год действующего добывающего фонда скважин к количеству ремонтов скважин по причине отказа скважинного насосного оборудования за этот же скользящий период.

Соответственно от величины МРП напрямую зависят такие показатели предприятия как:

- количество текущих ремонтов скважин (ТРС), связанных с ликвидацией отказа оборудования ;

- затраты на проведение ТРС;

- затраты на замену скважинного оборудования (НКТ, штанг, ЭЦН, ШГН и т.д.), так как ресурс оборудования зависит ещё и от количества спуско-подъёмных операций;

- потери по нефти при простое скважины в ожидании ремонта, во время самого ремонта и во время вывода скважины на режим;

- коэффициент эксплуатации скважин и, соответственно, в конечном счёте – добыча нефти.

В связи с вышеизложенным ОАО «Удмуртнефть» приложило много усилий для налаживания системной работы с фондом скважин и достижения высоких показателей МРП.

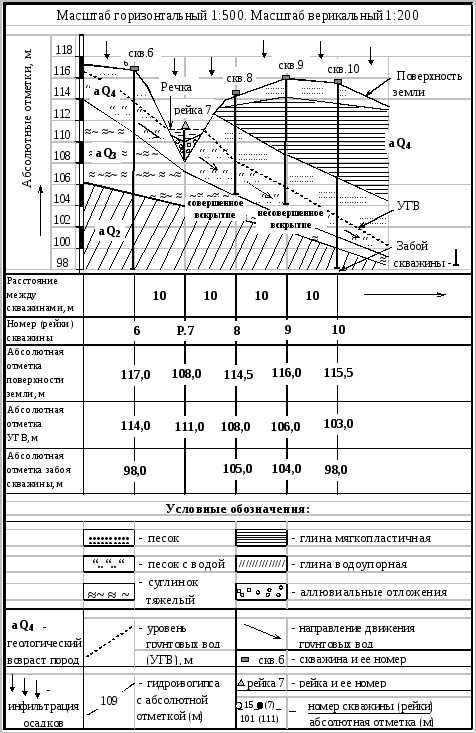

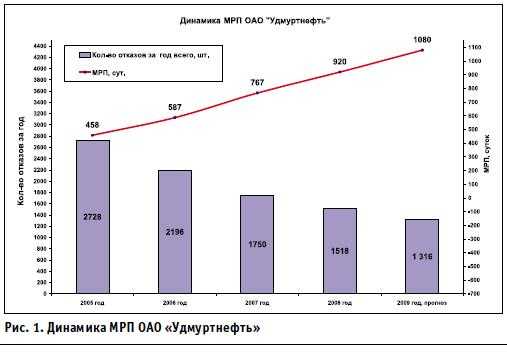

На рис.1 представлен график изменения показателя МРП и количества отказов глубинно-насосного оборудования с 2005 года по август 2009 года.

Как видно из графика, МРП за 5 лет вырос более чем в 2 раза и является одним из самых высоких в НК «Роснефть». В подтверждение достигнутого уровня МРП приведена динамика количества отказов по годам, количество которых так же уменьшилось более чем в два раза.

Основными составляющими комплекса мероприятий по повышению МРП явились:

1. Организация работы. Прежде всего, акционерное общество сделало большой акцент на организацию системной работы по повышению работоспособности оборудования, которая охватывает все направления прямо или косвенно обеспечивающие безотказность работы скважинного оборудования.

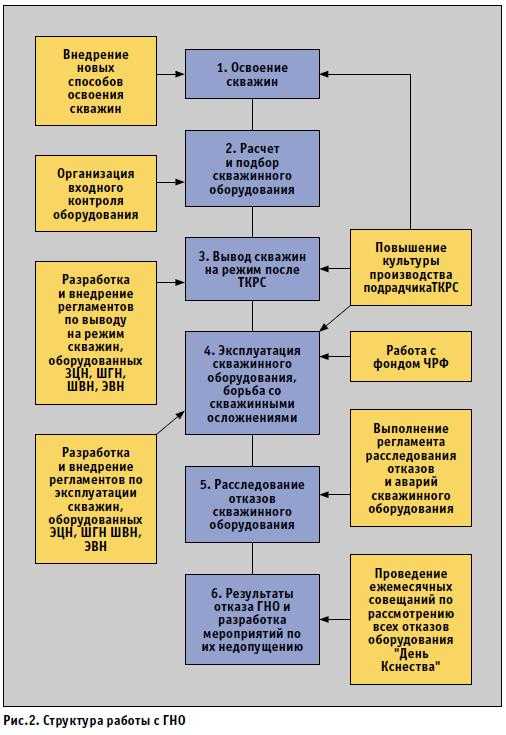

Ниже показана организационная схема (рис.2.) работы с глубинно-насосным оборудованием (ГНО).

Одним из основных элементов организации управления МРП стали «Дни качества», которые проводятся еженедельно на уровне НГДУ и ежемесячно на уровне ОАО «Удмуртнефть», где основным вопросом является выявление причин отказов скважин.

Ежеквартальные совещания на уровне общества с участием цеховых технологов и всех сервисных организаций проводятся для анализа работы фонда за отчётный период, на которых рассматриваются проблемные вопросы с участием представителей научно-производственных и сервисных организаций. Эти мероприятия способствуют более глубокому анализу причин отказов.

2.Технические мероприятия. Одним из высокоэффективных мероприятий по повышению МРП скважин, оборудованных скважинными штанговыми насосными установками (СШНУ), явилась ультразвуковая дефектоскопия штанг (УЗК).

В 2007 году ОАО «Удмуртнефть» организовало ультразвуковую дефектоскопию штанг. До организации УЗК доля брака в заводской продукции доходила до 8%. Вся забракованная продукция была возвращена заводам-изготовителям. В настоящее время доля брака с заводов составляет 0,8 - 1,6%. Это позволило значительно снизить отказы по обрывам штанг (рис.3).

3. Вывод скважин на режим. С 2006 года выводу на режим скважин, оснащенных скважинным глубинным оборудованием, уделяется повышенное внимание. Составлены регламенты по выводу на режим каждого вида оборудования: УЭЦН, ШГН, ШВН, проведено обучение, проверка знаний рабочих и ИТР, налажена система контроля за процессом.

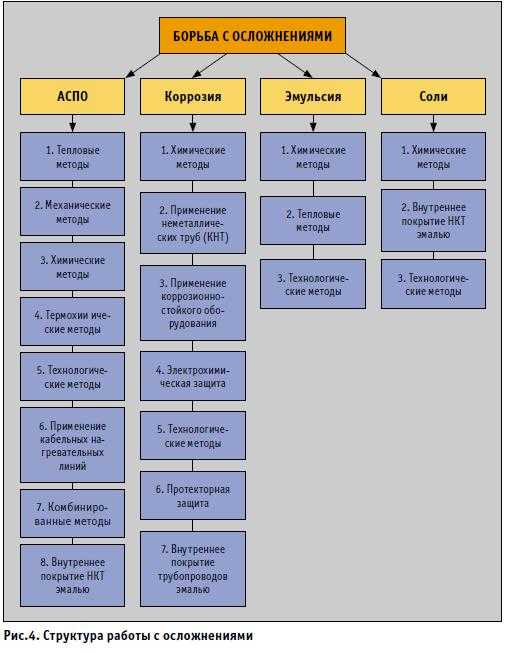

4. Эффективная борьба со скважинными осложнениями. При эксплуатации скважин ОАО «Удмуртнефть» сталкивается с такими осложнениями, как отложения АСПО, коррозия оборудования, образование эмульсии, отложения солей на ГНО. Системная работа с этими осложнениями (см. рис. 4) позволила значительно повысить наработку на отказ и МРП скважин.

Достигнутые высокие показатели МРП специалисты общества не считают пределом возможного, после которого дальнейшее повышение МРП может привести к снижению КПД насосного оборудования, к повышенному энергопотреблению и увеличению его аварийности.

В пользу имеющего потенциала повышения МРП свидетельствует тот факт, что наряду со скважинами, работающими без ремонта 3 и более года, существует и часторемонтируемый фонд, где количество ТРС превышает 3 и более ремонтов в год.

Для поддержания достигнутого уровня МРП скважин и дальнейшего его наращивания необходимо развивать все направления комплекса мероприятий, включая и организационные методы управления работоспособностью оборудования.

Такими мероприятиями могли бы быть создание лаборатории инженерного мониторинга скважинных осложнений и внедрение системы материального и морального стимулирования за фактические показатели по МРП.

Одним из тормозящих факторов дальнейшего роста МРП является коррозия скважинного оборудования. На рис.5. и рис.6. представлена коррозия погружного электродвигателя (ПЭД) и насосной штанги.

Применение ПЭД второй группы исполнения (коррозионностойкие) в сильно агрессивных средах повышают срок работы ПЭД до 2 раз по сравнению с ПЭД обычного исполнения, однако выход из строя УЭЦН по причине коррозии корпуса ПЭД остается высоким. Поэтому работу по обеспечению коррозионной устойчивости ПЭД в сильно агрессивных средах следует вести в комплексе мероприятий: применение антикоррозионных покрытий, применение протекторной и катодной защиты и т.п.

Для обеспечения продолжительной наработки УЭЦН, работающем в интервале, где темп набора кривизны более 1 градуса на 10 метров, а также в случае превышения темпа набора кривизны скважины в интервале спуска УЭЦН, превышающем 2 градуса на 10 метров, требуется техническое усовершенствование УЭЦН. Это требование возникает в связи с имеющимися случаями одностороннего износа валов насосов (см. рис.7), работающих в интервале завышенной кривизны. Условия завода-изготовителя о допустимом темпе набора кривизны в интервале спуска до 2о, а в интервале работы УЭЦН всего 3 минуты на 10м не всегда выполнимы. Кроме того, погрешность геофизических приборов при снятии профиля скважины не позволяют точно определить такой интервал.

В связи с этим возникает вопрос о необходимости шарнирных соединений в интервале ловильной головки и месте соединения двигателя с насосом. Имеются инженерные разработки и испытания шарнирных соединений «УфаНИПИнефть», а выпуск их в заводском исполнении не ведется.

Кроме того, допустимый темп набора кривизны зависит от диаметра и длины УЭЦН, а в заводских инструкциях по эксплуатации УЭЦН такой таблицы нет.

Неоднократно ставился вопрос перед заводами-изготовителями, выпускающими УЭЦН, о необходимости напорных характеристик УЭЦН в зависимости от вязкости добываемой жидкости. Например, для вязкости 50, 100, 150, 200 мПа·с отсутствие таких напорных характеристик затрудняет применение УЭЦН в оптимальном режиме. Однако, ни один завод такие характеристики в инструкциях по эксплуатации УЭЦН не прилагает.

Немало вопросов технического и технологического характера возникает при эксплуатации СШНУ. Требуется также дальнейшее совершенствование и оптимизация методов борьбы с осложнениями в целях повышения МРП и наработки на отказ.

В целом при комплексном подходе к решению вопроса повышения наработки на отказ и МРП можно достичь высоких результатов и при использовании продукции отечественного машиностроения.

Выводы

1. В результате системной и комплексной работы по повышению работоспособности оборудования можно достичь высоких показателей МРП, используя отечественное оборудование.

2. Для дальнейшего повышения МРП скважинного оборудования требуется совместная работа нефтяников с заводами-производителями оборудования и сервисными предприятиями по ремонту скважин и оборудования.

Литература

1. Ю.В.Антикин. «Интенсификация добычи нефти из карбонатных коллекторов», Журнал «Нефтяное хозяйство» 2007, №5 с.96-98.

2. У.Лайонза, Г.Плизга. «Большой справочник инженера нефтегазодобычи», 2009 г.

3. А.М.Насыров, В.В.Иконников. «Совершенствование технологии добычи нефти с помощью УЭЦН в осложнённых условиях», г. Ижевск, 1998 г.

Источник: Журнал "Территория "Нефтегаз"", № 11, 2009 г.

gisprofi.com

Кратковременная эксплуатация скважин в осложненных условиях

Николай Кузьмичев, компания «Нефть XXI век»

Ухудшение структуры запасов нефти, регистрируемое в последнее десятилетие, объективно приводит к осложнению условий эксплуатации добывающих нефтяных скважин. В результате сокращается межремонтный период стандартного нефтедобывающего оборудования, увеличиваются затраты на изготовление оборудования специального исполнения.

Существующие методы борьбы с осложнениями многочисленны и разнообразны. Однако ни один из них не может решить все проблемы, возникающие при эксплуатации нефтедобывающих скважин в осложненных условиях.

С этой точки зрения предлагаемый в статье способ является универсальным, поскольку позволяет значительно ослабить отрицательные проявления практически всех основных осложняющих факторов и упростить борьбу с ними.

В осложненных условиях рентабельная эксплуатация добывающих нефтяных скважин невозможна без реализации методов, позволяющих максимально снизить влияние наиболее негативных осложняющих факторов. В то же время до сегодняшнего дня не существует универсального инструмента, позволяющего комплексно воздействовать на наиболее значимые из них. Все известные методы ориентированы на нейтрализацию негативного влияния лишь одного осложняющего фактора. При этом во многих случаях нейтрализация негативных последствий одного осложнения влечет за собой усиление влияния другого.

Исключением из этого правила, на взгляд автора, является способ кратковременной эксплуатации добывающих нефтяных скважин (кратковременная эксплуатация скважин — КЭС).

С технической точки зрения способ КЭС представляет собой высокоэффективный симбиоз способов периодической эксплуатации скважин УЭЦН и непрерывной эксплуатации скважин УЭЦН с регулируемым электрическим приводом.

С позиций экономики при незначительном увеличении стоимости добывающего оборудования КЭС позволяет увеличить объемы добычи нефти на 10-15%, увеличить межремонтный период скважинного оборудования (МРП) в 1,5-2 раза, сократить энергопотребление в 2-3 раза.

Сравнительные характеристики метода КЭС

Так же как и периодическая эксплуатация, кратковременная эксплуатация скважин предполагает чередование периодов откачки жидкости из скважины и ее накопления в скважине.

Известно, что главным недостатком периодической эксплуатации скважин является сокращение объемов добычи нефти за счет падения среднеинтегральной депрессии на пласт. При применении обсуждаемого метода этот недостаток удается практически полностью устранить за счет сокращения периода эксплуатации скважин, включающего в себя время откачки жидкости из скважины и время накопления в ней жидкости. Очевидно, что чем меньше длительность периода эксплуатации, тем меньше потери [3].

При кратковременной эксплуатации скважин длительность периода эксплуатации скважин исчисляется минутами-десятками минут. При этом динамический уровень жидкости изменяется на 10-30 метров. Депрессия же на пласт остается практически неизменной. Приток пластовой жидкости в скважину не прекращается, незначительно изменяется лишь его интенсивность.

При периодической эксплуатации скважин с уменьшением периода эксплуатации частота воздействия электрических, механических и гидравлических ударных пусковых перегрузок увеличивается, что существенно сокращает МРП [9]. При кратковременной эксплуатации скважин этого не происходит благодаря наличию возможности осуществлять «мягкий» безударный пуск при помощи преобразователей частоты (ПЧ), входящих в состав станций управления (СУ) УЭЦН [7].

Наличие ПЧ в составе СУ дает еще один, неожиданный, на первый взгляд, результат: возможность оптимизации стоимости установок. Казалось бы, дорогостоящие СУ с ПЧ должны значительно повысить стоимость УЭЦН. Но применение ПЧ позволяет уменьшить габариты ПЭД и ЭЦН, а следовательно, их материалоемкость. В результате снижается их стоимость за счет увеличения, соответственно, частоты переменного тока и скорости вращения [2]. Повышение стоимости наземного оборудования компенсируется уменьшением стоимости погружного оборудования.

Существенно, что при уменьшении габаритов ПЭД и ЭЦН уменьшается время и повышается качество монтажа УЭЦН на скважинах, что дополнительно сокращает затраты. Установки малой длины накладывают менее жесткие требования к кривизне стволов скважин, а это особенно важно в условиях интенсификации добычи нефти.

Кратковременная эксплуатация как инструмент повышения МРП УЭЦН

При непрерывной эксплуатации скважин увеличение скорости вращения УЭЦН приводит к увеличению скорости износа насоса, которая, как известно, является степенной функцией от скорости вращения ротора насоса, с показателем степени от 2,5 до 5 единиц [7]. Кратковременная эксплуатация скважин позволяет не только полностью компенсировать указанный эффект, но и увеличить МРП по износу насоса за счет того, что насос работает, а, следовательно, изнашивается, только часть календарного времени эксплуатации. Кратность увеличения МРП по износу насоса при кратковременной эксплуатации скважин, по сравнению с непрерывной эксплуатацией, равна отношению периода эксплуатации, включающего время работы УЭЦН и время нахождения УЭЦН в состоянии покоя ко времени работы УЭЦН [1]. Иначе говоря — кратность увеличения МРП по износу насоса представляет собой величину, обратную коэффициенту загрузки оборудования.

Для полной компенсации ускорения износа ЭЦН при увеличении скорости вращения необходимо, чтобы производительность УЭЦН значительно превышала дебит скважины. Данное обстоятельство обусловлено тем, что коэффициент загрузки оборудования, от которого зависит кратность увеличения МРП по износу насоса, равен отношению дебита скважины к производительности УЭЦН. Например: при кратковременной эксплуатации скважины с дебитом по жидкости 20 м3/сут. установкой производительностью 130 м3/сут. (ЭЦНА5-80, вращающийся со скоростью 4200 об./мин.), МРП по износу насоса увеличится в 6,5 раза (рис. 1). Но за счет увеличения скорости вращения насоса до 4200 об./мин. МРП по износу насоса уменьшится в 2,3-5,4 раза. В результате воздействия обоих указанных факторов МРП по износу насоса увеличится в 1,2-2,8 раза.

Понятно, что на практике в нормальных условиях эксплуатации подобного увеличения МРП всей установки достигнуть не удастся. Раньше отказа насоса произойдет отказ другого, наименее надежного оборудования — кабельного удлинителя, гидрозащиты, газосепаратора или др. Однако при эксплуатации скважин, осложненных, например, повышенным выносом механических примесей (т.е. в условиях, когда износ насоса является определяющим фактором времени наработки на отказ всей установки), увеличение МРП при переходе на КЭС в 1,5-2 раза вполне реально.

Особо следует подчеркнуть, что подобный результат может быть получен при использовании недорогого оборудования обычного (неизносостойкого) исполнения, что возможно только при кратковременной эксплуатации скважин.

Дополнительным преимуществом насосов производительностью более 100 м3/сут. является большая, по сравнению с насосами для среднедебитных скважин (20-80 м3/сут.), высота каналов рабочих органов. Статистика свидетельствует, что малая высота каналов (около 3 мм) ЭЦН с подачами 20-30 м3/сут. — основная причина остановок скважин из-за засорения рабочих органов механическими примесями и солеотложениями [10].

По этой же причине происходит более половины отказов и других УЭЦН для среднедебитных скважин [11], т.к. высота их каналов не превышает 4,5 мм. Каналы рабочих органов ЭЦН производительностью 125-240 м3/сут. имеют высоту 5-7 мм. Поэтому отказы по причинам засорения их рабочих органов мехпримесями, проппантом и солеотложениями при кратковременной эксплуатации скважин происходят значительно реже.

Повышенное содержание мехпримесей в добываемой продукции и интенсивное отложение солей зачастую приводит к заклиниванию рабочих органов ЭЦН. Наличие в составе станций управления УЭЦН преобразователей частоты и программируемого контроллера позволяет осуществлять при КЭС «расклинивание» ЭЦН с использованием нескольких различных режимов [14] и продолжать эксплуатацию скважин без простоев и подъема добывающего оборудования.

Применение при кратковременной эксплуатации скважин УЭЦН повышенной производительности позволяет не только увеличить МРП, но и значительно снизить расход электроэнергии. Как известно, высокий КПД имеют только ЭЦН для высокодебитных скважин (более 80 м3/сут.). С уменьшением подачи КПД ЭЦН резко падает [8]. Например: насос ЭЦНА5-18 имеет максимальный КПД 28,5%, а ЭЦНА5-125 — 59% [15]. Поэтому использование для кратковременной эксплуатации скважин с дебитом 20-50 м3/сут. УЭЦН производительностью более 100 м3/сут. сокращает расход электроэнергии в 1,5-2 раза по сравнению с непрерывной эксплуатацией скважин установками с производительностью, соответствующей их дебиту.

В целом же регулирование параметров УЭЦН при кратковременной эксплуатации предотвращает потери электроэнергии, неизбежные при регулировании подачи погружных центробежных насосов дросселированием [1], и увеличивает кратность сокращения расхода электроэнергии до 2-3. Расчеты по общепринятым методикам [6] показывают, что КПД установок при КЭС с учетом всех видов потерь находится в диапазоне 45-50% (рис. 2). При этом удельный расход электроэнергии составляет 5,5-6 кВт-ч/м3/км (рис. 3). Типы оборудования, использованного в расчетах, и режимы эксплуатации указаны в табл. 1. В масштабах крупных нефтяных компаний сокращение расхода электроэнергии позволяет сэкономить миллионы долларов в год (рис. 4).

Повышение качества освоения скважин

Многократный запас по производительности и мощности установок при кратковременной эксплуатации скважин позволяет значительно ускорить и повысить качество освоения скважин после проведения ремонтов с глушением или при введении в эксплуатацию новых скважин.

При освоении скважин в случае необходимости откачки из нее жидкости глушения, имеющей более высокую плотность, чем пластовая жидкость, а также при длительных простоях скважин, когда пластовая жидкость в затрубном пространстве достигает статического уровня, возникает проблема охлаждения ПЭД [6]. В начальный период времени, при отсутствии притока жидкости в скважину, откачка жидкости осуществляется из затрубного пространства над установкой. Пластовая жидкость, в которой находится электродвигатель, остается почти неподвижной и быстро нагревается. Отвод тепла от ПЭД ухудшается, что ведет к перегреву двигателя и его отказу.

Принципиальной особенностью кратковременной эксплуатации скважин является то, что ПЭД всегда работает в кратковременном (типовой режим S2 по ГОСТ 28173-89 Э и МЭК 34-1-83) или периодическом кратковременном режиме (типовой режим S3 по ГОСТ 28173-89 Э и МЭК 34-1-83).

Кратковременный режим — режим работы в течение определенного времени, недостаточного для достижения теплового равновесия, за которым следует состояние покоя в течение времени, достаточного для того, чтобы температура машины сравнялась с температурой охлаждающей среды с точностью до 2(К.

Периодический кратковременный режим — последовательность одинаковых рабочих циклов, каждый из которых состоит из периода работы и периода покоя. Причем, продолжительность цикла недостаточна для достижения теплового равновесия с охлаждающей средой.

В отличие от этих режимов, при непрерывной и периодической эксплуатации скважин ПЭД работает в продолжительном режиме (типовой режим S1 по ГОСТ 28173-89 Э и МЭК 34-1-83). Для него характерна работа с постоянной нагрузкой и продолжительностью, достаточной для достижения теплового равновесия с охлаждающей средой. В результате двигатель нагревается до некоторой температуры, являющейся функцией реальной нагрузки, температуры и скорости охлаждающей ПЭД пластовой жидкости. При этом, чем меньше разность между реальной и максимально допустимой температурой ПЭД, тем ниже его надежность и, следовательно, меньше срок службы.

Время работы ПЭД при кратковременной эксплуатации исчисляется минутами. Поэтому при одинаковой температуре пластовой жидкости он не успевает нагреться до температуры, до которой нагрелся бы при непрерывной или периодической эксплуатации скважин. И это несмотря на то, что при КЭС насос откачивает пластовую жидкость преимущественно из затрубного пространства скважины над электродвигателем, что существенно снижает скорость движения жидкости, омывающей более мощный ПЭД, ухудшая условия его охлаждения.

Данное обстоятельство объясняется принципиальным отличием в характере тепловых процессов, происходящих при охлаждении ПЭД. При непрерывной и периодической эксплуатации скважин основным является процесс передачи тепла от обмотки электродвигателя через статор и корпус к охлаждающей среде. При кратковременной эксплуатации скважин поглощение тепла, выделяемого обмоткой ПЭД при откачке жидкости, осуществляется за счет нагрева его конструктивных элементов, что при непрерывной и периодической эксплуатации характерно только в короткий период времени сразу после пуска. Передача тепла от ПЭД охлаждающей среде при кратковременной эксплуатации скважин происходит во время накопления жидкости в скважине, когда УЭЦН отключена.

Отметим, что разность максимальных температур ПЭД при его работе в продолжительном режиме (непрерывная и периодическая эксплуатация скважин) и кратковременном или периодическом кратковременном режиме (кратковременная эксплуатация скважин) является резервом повышения максимально допустимой температуры скважины в зоне подвески добывающей установки. При кратковременной эксплуатации в «горячих» скважинах возможно использование УЭЦН обычного исполнения, имеющих меньшую стоимость по сравнению с УЭЦН термостойкого исполнения, при сохранении надежности на приемлемом уровне. Подобный подход решения проблемы повышения МРП оборудования в «горячих» скважинах возможен только при кратковременной эксплуатации и является уникальным.

Меньшее значение температур, до которых нагревается погружное добывающее оборудование при КЭС, обуславливает снижение интенсивности его коррозии. Принято считать, что при работе УЭЦН больше греется ПЭД. Однако ЭЦН ввиду низкого КПД (30-60%) выделяет тепла значительно больше, чем ПЭД, КПД которого выше (80-85%). С учетом того, что мощность, потребляемая УЭЦН при работе даже в среднедебитных скважинах, составляет десятки киловатт, можно утверждать, что количество выделяемого при этом тепла довольно значительно.

Вопреки распространенному мнению, температура рабочих колес ЭЦН превышает температуру омывающей их пластовой жидкости не на единицы градусов, а на десятки. Если при непрерывной эксплуатации скважин производительность УЭЦН регулируется дросселированием насоса, когда КПД ЭЦН еще больше снижается, а отвод тепла ухудшается, то температура рабочих колес может достигать температуры 200°С даже в «холодных» (

При кратковременной эксплуатации скважин в кратковременном режиме работают не только ПЭД, но и ЭЦН. За короткое время откачки жидкости из скважины насос не успевает нагреться до максимальной температуры. Поэтому по сравнению с непрерывной эксплуатацией все элементы УЭЦН имеют меньшую температуру, а следовательно, меньше корродируют.

Вследствие увеличения производительности УЭЦН и скорости вращения насоса при кратковременной эксплуатации скважин возрастает скорость потока жидкости внутри ЭЦН и НКТ во время ее откачки из скважины. За счет этого усиливается срыв отложений с внутренних поверхностей ЭЦН и НКТ, уменьшается интенсивность отложения солей и АСПО [5].

Положительную роль в данном случае играют механические примеси, присутствующие в откачиваемой из скважин пластовой жидкости практически всегда. При высокой скорости потока жидкости они «полируют» внутренние поверхности ЭЦН и НКТ, препятствуя отложению солей, парафинов и асфальтенов.

Совместимость КЭС и традиционных методов борьбы с осложнениями

Кратковременная эксплуатация скважин не исключает применение «классических» технологий борьбы с осложняющими факторами, а, наоборот, повышает их эффективность. Например: внутреннюю поверхность НКТ можно очищать «летающим» скребком [16, 17]. Причем периодический режим эксплуатации скважин дает возможность существенно упростить конструкцию скребка и технологию его использования, повысить качество и надежность работы. Малый период при КЭС позволит значительно повысить эффективность работы «летающего» скребка. НКТ будет полностью очищаться от АСПО и солеотложений со средней периодичностью около получаса.

Как отмечалось выше, при кратковременной эксплуатации откачка жидкости производится в основном из затрубного пространства скважины, расположенного над установкой. Это повышает эффективность использования устьевых дозаторов ингибиторов солеотложений, ингибиторов АСПО, ингибиторов коррозии и других реагентов [12]. С одной стороны, за счет упрощения процедуры «доставки» реагентов к нужным узлам добывающего оборудования и скважин, а с другой — увеличения длительности воздействия реагентов на данные узлы благодаря значительному превышению времени накопления жидкости в скважине при неработающем оборудовании над временем откачки жидкости из нее.

Увеличение скорости потока жидкости в насосах сопровождается образованием стойких водонефтяных эмульсий, имеющих более высокую вязкость по сравнению и с водой, и с нефтью [4]. Эмульсии, имеющие наибольшую вязкость, образуются при обводненности продукции скважин в диапазоне от 40% до 75-80% [6].

Из-за образования вязких и стойких водонефтяных эмульсий расходуется большее количество электроэнергии, уменьшается МРП оборудования, усложняется работа приборов учета количества добываемой продукции, требуются дополнительные затраты на разделение эмульсий на исходные компоненты при получении товарной нефти [6].

При кратковременной эксплуатации скважин, так же как и при периодической эксплуатации, наблюдается явление гравитационной сегрегации пластовой жидкости в затрубном пространстве скважины. Нефть, имеющая меньшую плотность, во время накопления жидкости в скважине концентрируется в верхней части столба жидкости, минерализованная пластовая вода — в нижней [13]. Поэтому при кратковременной эксплуатации во время откачки жидкости из скважины сначала откачивается пластовая вода, а затем нефть. Т.е. обводненность продукции в начале откачки заведомо больше 80%, а в конце — меньше 40%. Образующиеся при кратковременной эксплуатации скважин водонефтяные эмульсии нестойкие и имеют вязкость, не намного превышающую вязкость воды и нефти, что исключает повышение расхода электроэнергии на подъем пластовой жидкости из скважины. Кроме того, уменьшаются затраты, обусловленные негативными проявлениями повышенной стойкости водонефтяных эмульсий при транспортировке сырой нефти и при получении товарной нефти.

В заключение необходимо еще раз подчеркнуть, что метод кратковременной эксплуатации нефтяных добывающих скважин — не панацея в борьбе с осложняющими факторами, возникающими при их эксплуатации. Но он дает нефтяникам-практикам мощный инструмент, с помощью которого в той или иной степени можно ослабить негативные проявления всех основных осложняющих факторов, в ряде случаев — полностью нейтрализовать их.

В данной статье автор обошел вниманием такое осложнение эксплуатации добывающих нефтяных скважин, как высокий газовый фактор. Принципиально проблема его преодоления решена, проводится испытание соответствующей технологии. После детальной отработки новой технологии она будет представлена вниманию заинтересованных специалистов отдельно.

1. Богданов А.А. Погружные центробежные электронасосы. Москва, Гостоптехиздат, 1957, стр. 129, 77-79.

2. Богданов А.А. Погружные центробежные электронасосы для добычи нефти (расчет и конструирование). М., Недра, 1968, стр. 128-129.

3. Щуров В.И. Технология и техника добычи нефти. М., Недра, 1983, стр. 413-414.

4. Справочная книга по добыче нефти. Под ред. Ш.К.Гиматудинова. М., Недра, 1974, стр. 503-504.

6. РД 153.39.1-241-02. Руководство по эксплуатации скважин установками электропогружных центробежных насосов в ОАО «Татнефть». Альметьевск, ОАО «Татнефть», 2001, стр. 65-69, 100, 56, 49.

7. Ивановский В.Н. Максимально и минимально допустимые частоты вращения ротора УЭЦН при регулировании добывных возможностей с помощью частотных преобразователей. Доклад на XII Всероссийской технической конференции «Производство и эксплуатация УЭЦН». Альметьевск, 27-30 сентября 2004 г.

8. Агеев Ш.Р., Дружинин Е.Ю. Направления повышения технического уровня ступеней ОАО «АЛНАС». Доклад на XII Всероссийской технической конференции «Производство и эксплуатация УЭЦН». Альметьевск, 27-30 сентября 2004 г.

11. Маркелов Д.В. Борьба с осложнениями в механизированной добыче нефти. «Территория Нефтегаз». № 2, 2005. www.neftegas.info/ neftegaz_arhive.html.

oilcapital.ru

Кратковременная эксплуатация скважин для добычи вязкой нефти с помощью УЭЦН - Добыча и переработка

Характерной особенностью современной нефтедобывающей отрасли промышленности является увеличение в мировой структуре сырьевых ресурсов доли трудноизвлекаемых запасов (ТИЗ).

Наиболее крупные запасы вязкой нефти находятся в Канаде, Венесуэле, Мексике, США, России, Кувейте и Китае. Значительными запасами ВН обладает Россия - около 6,2 млрд т. Так, в Тюменской области (Западно-Сибирский нефтегазоносный бассейн) расположено остаточных балансовых запасов вязкой нефти категории А+В+С1 около 2,3 млрд т, что составляет 37,3% запасов ВН России. В Волго-Уральском регионе доля от запасов вязкой нефти России составляет 34,1%, в Тимано-Печорском - 22,4%. В совокупности эти три региона обладают более 93% запасов ВН России, в т.ч. Татарстан - 32,5% (рис.1)

Архангельская- Башкортостан -Иркутская -Краснодарский край

Рис. 1. Распределение ресурсов вязкой нефти по административным регионам России

Добыча ТИЗ нефти, транспортировка ее к пунктам сбора и подготовки и, наконец, переработка с целью получения конечных продуктов - одна из актуальных задач нефтедобывающей отрасли Для Татарстана решение этих задач имеет особую важность.

Более половины запасов - средневязкие и вязкие нефти, которые можно добывать УЭЦН, что подтверждает актуальность представленной работы. Решаемая в данной работе проблема состоит в том, что применяемые в настоящее время способы добычи вязкой нефти с помощью УЭЦН обладают невысокой экономической эффективностью.

Из экономически эффективных способов добычи вязкой нефти можно отметить механизированную добычу с помощью винтовых насосных установок с поверхностным приводом. В России данный вид оборудования распространен слабо. Во-первых, потому, что винтовые насосные установки представлены на отечественном рынке в основном импортными образцами, имеющими высокую стоимость. Во-вторых, для Российских условий более предпочтительны погружные винтовые насосные установки (УЭВН). Но предлагаемые на рынке УЭВН как отечественные, так и импортные, обладают низкой надежностью, в первую очередь, из-за отсутствия погружного тихоходного высокомоментного привода.

При использовании УЭЦН проблемы начинают проявлять себя при добыче средневязкой нефти. Один пример из опыта работы нашей компании. Вязкость нефти на Тананыкском месторождении ОАО «Оренбургнефть» составляет 24,7 мПа-с. Казалось бы, вязкость небольшая. Но образование вязких водо-нефтяных эмульсий (ВНЭ), усугублявшееся значительной концентрацией взвешенных частиц (КВЧ), приводило к существенному сокращению межремонтного периода (МРП), ограничению отборов нефти, повышенному расходу электроэнергии и, как следствие, увеличению себестоимости добычи нефти. Значительная часть скважин данного месторождения имела средний МРП менее 100 суток и относилась к часто ремонтируемому фонду (ЧРФ). Как правило, не был реализован потенциал скважин.

Проблемы на месторождениях с нефтью повышенной вязкости еще более значительны. Следующий пример из опыта работы нашей компании. Вязкость нефти на водоплавающей залежи № 2 НГДУ «Азнакаевскнефть» ОАО «Татнефть» составляет 75 мПа с. Дебит по жидкости скважины № 28543, на которой ООО «Нефть XXI век» начинало работу на данном месторождении, составлял 24, 8 м3/сут, дебит по нефти 4,8 т/сут, обводненность продукции 78% (табл. 3). По прогнозам геологов потенциальный дебит данной скважины - около 300 м3/сут, что в 12 раз больше реального дебита скважины. Однако реализовать потенциал скважины не позволяло образование вязких ВНЭ. УЭЦН быстро выходили из строя. При использовании УШГН «зависала» колонна штанг. Не помогло использование цепных приводов с длиной хода 6 м.

Приведенные примеры показывают наличие значительного потенциала как по увеличению объемов добычи, так и по снижению ее себестоимости. Для достижения означенных целей необходимо решить несколько задач организационно-технологического плана. Основными технологическими задачами, как видно из приведенных выше примеров, являются решение проблем образования вязких ВНЭ и выноса песка. Эти задачи решаются применением кратковременной эксплуатации скважин (КЭС) при форсированных отборах (ФОЖ).

Впервые метод ФОЖ был внедрен в Самарском регионе более 60 лет назад, но как основная технология стал широко использоваться только в конце 1990-х гг. В 2000-2005 гг. В ходе опытно-промысловых работ (ОПР) был лучен опыт применения ФОЖ, выявлена его эффективность, в том числе и для месторождений вязких нефтей. Появление метода ФОЖ на месторождениях с вязкими нефтями основано на технологии «холодной добычи» (ТХД), появившемся в Канаде в 80-х годах прошлого века.

Холодная добыча представляет собой нетрадиционный способ первичной добычи, при котором песок извлекают вместе с нефтью, водой и газом. Он реализуется в вертикальных, наклонных или наклонно-направленных скважинах с применением винтовых насосных установок с поверхностным приводом. Темп добычи существенно увеличивается по сравнению с традиционным.

Существует множество данных, указывающих на то, что при добыче образуются длинные каналы с увеличенной проницаемостью («червоточины»), которые распространяются от скважины внутрь нефтеносного пласта на расстояния от 200 м и более (рис. 3). «Червоточины» обеспечивают лучшее дренирование пласта без проведения гидроразрыва пласта (ГРП) и забуривания боковых стволов (ЗБС). Отличительной особенностью данного способа является вспенивание нефти в «червоточинах» вследствие выделения газа (при забойном давлении ниже давления насыщения), что увеличивает ее подвижность в пласте. Диаметр «червоточин» может быть от 0,1 м до 1,0 м, пористость может составлять 50% и более вместо первоначального значения около 30%. «Червоточины» являются высокопроницаемыми каналами, по которым происходит фильтрация нефтепесчаной смеси. Проницаемости пласта несцементированного песка в результате образования в межскважинном пространстве червоточин увеличивается с 2 мкм2 до 12-30 мкм2.

Появление ТХД оценивается как технологическая революция в канадской индустрии тяжелой нефти. Холодная добыча широко используется для разработки нефтяных месторождений с высокой вязкостью нефти на участке в Ллойдминстере. С ее помощью добывается почти половина вязкой нефти в западной Канаде - порядка 230 000 баррелей в сутки. При этом достигаются коэффициенты извлечения нефти (КИН) в диапазоне 12-20%. Перспективно применение холодной добычи нефти на Аляске, в Албании, Калифорнии, Колумбии, Казахстане, Кувейте, Омане, России, Венесуэле.

Упомянутый выше метод ФОЖ в части разработки и эксплуатации месторождений вязкой нефти был основан на ТХД. Однако самарские и канадские месторождения имеют ряд существенных отличий (табл. 2). Наиболее существенные отличия: большая глубина залегания, разная степень сцементированности коллекторов, меньшая вязкость нефти. Сходные горно-геологические условия имеют месторождения Ульяновской области, а также южных районов Татарстана, в основном Нурлатского района. Следствием указанных отличий явилось предпочтение УЭЦН для добычи нефти на данных месторождениях.

Таблица 2

| Сравнение геолого-физических параметров самарских и канадских месторождений

| |||||||||||||||||||||||||||||||||||||||||

Проведенные ОАО «Гипровостокнефть» исследования на месторождениях ОАО «Самаранефтегаз» ОПР позволили сделать вывод, что технология совместной добычи вязкой нефти и песка без применения каких-либо технических средств по ограничению его выноса, названная в Канаде технологией холодной добычи (ТХД), заслуживает серьезного внимания при альтернативном выборе технологии добычи вязких нефтей из песчаных коллекторов на месторождениях севера Самарской области. Проведенный анализ по укрупненным показателям разработки месторождений показал, что применение ТХД дало большой технологический эффект, форсировка отборов жидкости по скважинам видимого ухудшения в процесс нефтеизвлечения не внесла, обвального обводнения добываемой нефти не произошло, осложнений в системе сбора и транспорта нефти не отмечено.

Приведенные показатели разработки демонстрируют технологическую успешность проведенных работ. Однако в ходе ОПР были выявлены серьезные проблемы, которые в целом ухудшили экономические показатели применения данной технологии. Образование вязких ВНЭ и повышенный вынос мехпримесей привели к :-учительному сокращению МРП и существенному увеличению потребления электроэнергии, следствием чего явилось увеличение себестоимости добычи нефти и ограниченное применение данной технологии. Указанные проблемы успешно решаются с помощью КЭС.

При КЭС кратковременные циклы откачки (3-10 мин.) чередуются с относительно продолжительными периодами накопления (10-60 мин.) жидкости в скважине, т.е. высокопроизводительное оборудование работает в одном из типовых режимов: S2 (кратковременный) или S3 (повторно-кратковременный периодический) по ГОСТ Р 5276-2007. Благодаря этому, с одной стороны, увеличивается МРП вследствие того, что оборудование работает, а следовательно, изнашивается, только часть общего времени эксплуатации. С другой стороны, благодаря тому, что скважина в цикле накопления фактически выполняет функции гравитационного сепаратора, в начале цикла закачки на прием насоса поступает практически чистая пластовая вода, а затем - незначительно обводненная нефть (рис. 6, 7). В обоих случаях условия для образования вязких стойких ВНЭ (Кв = 40-75%) отсутствуют.

Еще одним положительным качеством КЭС, является возможность изменять производительность УЭЦН в 4-5 раз без подъема и смены типоразмера добывающего оборудования, только за счет изменения величины 1:эффициента циклической продолжительности включения (ГОСТ Р 52776-2007), т.е. изменения соотношения времени откачки и накопления. Это позволяет поддерживать КВЧ на оптимальном для надежной эксплуатации оборудования уровне. При увеличении КВЧ отбор жидкости из скважины может быть сокращен, при уменьшении - поднят. Средние значения КВЧ, наблюдавшиеся при ОПР в Самарской области, составляли 100-300 мг/л при среднем дебите скважин 50 м7сут., что соответствует выносу песка от 1 до 3 м3/год на скважину. При таких величинах КВЧ, КЭС позволяет получить весьма значительные значения МРП.

На скважине № 296 Тананыкского месторождения ОАО «Оренбургнефть» КВЧ имел значение 400-600 мг/л. Скважина имела средний МРП 45 суток. После внедрения КЭС МРП был увеличен в 18,5 раз. Кроме того, был увеличен дебит скважины и сокращен удельный расход электроэнергии. На примере данной скважины было впервые продемонстрировано уникальное достоинство КЭС: возможность успешно бороться практически со всеми осложняющими факторами, причем с несколькими .одновременно, и без дополнительных затрат, что на скважинах месторождений с трудноизвлекаемыми запасами наблюдается повсеместно.

КЭС предназначена для эксплуатации скважин с дебитом до 80 м3/сут, т.е. малодебитных и среднедебитных скважин. На месторождениях вязкой нефти Самарской области при проведении ОПР ТХД с ФОЖ средний дебит скважин имел значение около 50 м3/сут, что соответствует указанному диапазону дебитов для КЭС. При больших дебитах скважин можно использовать непрерывную эксплуатацию скважин. Именно так мы и поступили при ОПР на упоминавшейся выше скважине № 28543 НГДУ «Азнакаевскнефть» ОАО «Татнефть». В результате были получены очень хорошие результаты (табл. 3). Дебит скважины по жидкости был увеличен до 270 м3/сут, т.е. был реализован потенциал скважины. Обводненность продукции за счет использования отсекателя забоя была занижена на 5%. Дебит скважины по нефти был увеличен в 13,4 раза. Сейчас за месяц из скважины добывается больше нефти, чем ранее добывалось за год. Полученные результаты явились следствием применения авторской методики подбора оборудования и выбора режима его эксплуатации - ноу-хау нашей компании.

| Таблица 3

Результаты оптимизации состава оборудования и режима эксплуатации скважины № 28543 |

Таким образом, можно сделать вывод, что канадская технология холодной добычи вязкой нефти (ТХД), с учетом результатов, полученных ОАО «Гипровостокнефть» на месторождениях вязкой нефти Самарской области при использовании кратковременной эксплуатации скважин (КЭС), позволяет снизить себестоимость добычи вязкой нефти и сделать ее экономически целесообразной. Данный вывод справедлив не только для ОАО «Самаранефтегаз», но и для ОАО «Ульяновскнефть», ОАО «Оренбургнефть», а также для НГДУ «Нурлатнефть», ОАО «Татнефть» и малых нефтяных компаний (МНК) Татарстана, разрабатывающих месторождения со сходными горно-геологическими условиями. Технология «ТХД+КЭС» практически готова к промышленному использованию в Волго-Уральском нефтегазоносном бассейне. При творческом подходе ее можно использовать для добычи вязкой нефти как в России, так и в других странах мира.

neftegaz.ru

Эксплуатационные характеристики скважин

Скважины служат для извлечения из недр жидких или газообразных ресурсов. В частном владении колодцы эксплуатируют по мере необходимости. На предприятиях может возникнуть необходимость оценить уровень использования имеющегося фонда скважин. Для этого вычисляют соответствующие характеристики за каждый расчетный период.

Коэффициент эксплуатации скважины

Для оценки использования скважин применяют количественные показатели.

Коэффициент эксплуатации скважины – величина, которая характеризует степень использования колодца во времени. Понятие пришло из нефтедобычи, но показатели использования применимы также к водоносным скважинам. Определить коэффициент эксплуатации скважины можно как отношение периода действия к календарному (общему) времени, пока скважина функционирует. Величина безразмерная, измеряется в долях или в процентах.

Продолжительность эксплуатации – это время извлечения ресурсов (воды) из недр при безостановочной работе.

Календарное время работы включает сроки использования, ремонта, простоя, ликвидации аварий. Величина характеризует общую продолжительность пребывания скважины в действующем фонде за отчетный период.

На предприятии может быть несколько точек водозабора. В этом случае говорят о к-те эксплуатации действующего фонда. В частном хозяйстве фонд может состоять из одной скважины.

Действующий колодец пребывает в состоянии эксплуатации или простоя. Скважины, работа которых остановлена временно (на срок более месяца) для производства каких-л. мероприятий, являются бездействующими. Их относят к неработающему фонду, как и законсервированные, и ликвидированные скважины. Колодец, эксплуатация которого прекращена, можно еще использовать в качестве естественного заземляющего устройства.

Другие важные показатели

Как для частных колодцев, так и для крупных систем водозабора одной из основных характеристик является дебит. Параметр отражает количество извлекаемого ресурса в единицу времени. Величину высчитывают как отношение суммарного количества (в единицах массы или объема) добытой в течение определенного промежутка времени воды (газа, нефти) к протяженности этого периода. Дебит измеряют в т/сут или в м³/сут.

Добычу воды (в тоннах или кубах) вычисляют перемножением среднего дебита, количества скважин и общего времени, которое они отработали.

Еще один показатель – межремонтный период (МРП). Величина представляет собой средний срок эксплуатации скважины между двумя проведенными последовательно ремонтами. МРП измеряется в единицах времени.

На эксплуатационные характеристики скважины оказывает влияние не только потребность в воде (или других добываемых ресурсах), но и режим использования, гидрогеологические условия, качество исполнения самого колодца.

Читайте также:

Все статьи

trubavoz.ru

Что такое «коэффициент эксплуатации скважин»?

При проектировании скважин активно используется математический аппарат для проведения различных расчетов. Являясь сложным инженерным сооружением скважина, а также всё оборудование и материалы, используемые при ее обсадке и обустройстве, проходят проверку на соответствие поставленной задаче с использованием различных инженерных таблиц и формул. Например, зная дебит и диаметр скважины, а также динамический уровень воды в ней, можно по таблице, то есть по ранее сделанному расчету, подобрать наиболее эффективный насос.

Мы видим, что эффективность использования скважин может быть повышена не только в таких государственно важных областях, как добыча нефти, но и в системах автономного водоснабжения для загородного дома. Неправильно подобранный насос может подавать в краны мало воды, потребляя при этом очень много электроэнергии. Кроме неэффективности работы скважины и нехватке воды неправильный - «на глазок», без таблиц и формул - подбор оборудования и материалов приводит к быстрому износу механических узлов, работающих на пределе. Существует даже этап проектирования системы водоснабжения, который так и называется - «расчет водопотребления и водоотведения».

Все эти замечания полностью можно отнести к системе отопления. Без теплотехничесого расчета, который учтет все потери тепла, или при неправильно сделанном расчете котел и отопительные приборы будут работать неэффективно, в доме будет либо холодно, либо слишком жарко. Чтобы избежать финансовых и моральных потерь все работы по созданию и обустройству скважины должны проводить специалисты, профессионально владеющие необходимыми методиками расчета, проектирования и подбора оборудования.

Формула для определения коэффициента эксплуатации скважины. При этом Сэ равняется суммарной продолжительности работы водозабора (в скважинно-месяцах), а Сч.д - отвечает суммарному времени действующего фонда источника.

Как определить коэффициент эксплуатации скважины?

Коэффициент эксплуатации скважины рассчитывается на основе анализа соотношения времени использования скважины к времени ремонта, простоя. Также учитываются меры по повышению эффективности ремонта, уменьшению его срока и увеличения межремонтного периода использования скважины. Для определения коэффициента эксплуатации скважины на месяц, квартал, полгода или год надо разделить количество дней фактической эксплуатации на количество календарных дней. Коэффициент эксплуатации скважины в нефтегазовой добывающей отрасли всегда меньше 1 и составляет 0,94-0,98. Или можно сказать так: от 2% до 6% времени скважина не работает, а проходит ремонтные работы.

программа, учитывающая КЭС

Однако определить точно коэффициент эксплуатации не так просто. Кроме очевидных дней, когда скважина работала или простаивала по причине ремонта, существуют много других факторов, влияющих на продолжительность использования. Их тоже необходимо учесть в коэффициенте эксплуатации. Что это за факторы? Чаще всего это непредвиденный выход строя оборудования, ведущий к снижению эффективности работы скважины, либо ухудшение параметров продуктивного горизонта.

Ремонт скважины и оборудования

Откачка из скважины может производится фонтанным, компрессорным или насосным способом. Работая в круглосуточном режиме, оборудование изнашивается, снижается его заложенная проектировщиками эффективность — следовательно, нужен ремонт или замена. Сама скважина также может прийти в негодность — потребуется замена смятых или треснувших труб, промывка или прочистка скважины от скопившегося песка и шлама.

Кроме прямых поломок скважина может просто истощиться в результате слишком долгой эксплуатации. В этом случае целью ремонта становится восстановление эффективности скважины, ее заданного технологического режима. Что для этого может быть сделано? Изменение длины колонны подъемных труб, замена насосо-компрессорных труб на трубы другого диаметра, ликвидация обрывов или отвинчивания насосных штанг, замена центробежного насоса, насоса-качалки на поверхности и штангового глубинного насоса на дне скважины, замена скважинного устьевого оборудования и т.д. Как видим, ремонт скважины не только сложен, но может быть разделен на наземный и подземный. Для сокращения длительности восстановительного периода ремонт стараются сделать комплексным, производя оба типа работ в одно время, за один период простоя скважины — это повышает коэффициент эксплуатации скважины.

обслуживание нефтепромысловой техники

Для ремонта используют специальную технику: установки на самоходном шасси для подъема деталей и элементов скважины, лебедки и талевые системы, промывочный насос, ротор и др. В связи с разным уровнем сложности, текущий ремонт выполняет обычная бригада, а капитальный — специальные сервисные бригады нефтяных компаний. Профессионализм ремонтников должен быть высоким, так как удлинение межремонтных сроков и сокращение времени на сам процесс ремонта также улучшает коэффициент.

Как повысить коэффициент эксплуатации скважины?

Очевидно, что прямое влияние на повышение данного коэффициента окажет реже ломающееся оборудование. Добывающие компании вкладывают средства в разработку более надежных узлов и агрегатов, используют новые прочные и коррозионно стойкие материалы, эффективные методы добычи, сохраняющие скважину, а также планирование. Последний пункт позволяет правильно распределить затраты на каждом этапе работы, чтобы в результате коэффициент эксплуатации скважины вырос. С учетом того, добыча полезных ископаемых производится постоянно в течение длительного времени, даже незначительное на первый взгляд улучшение коэффициента в результате приведет к заметному выигрышу.

www.biiks.ru

Применение ЭЦН повышенной надёжности и системы Lift IQ в скважине, с высоким содержанием механических примесей, позволило продлить МРП на 300% для компании «Салым Петролеум»

Применение ступеней типа Continuum и насоса RC4000 в Западной Сибири снизило энергопотребление на 20% и увеличило добычу на 12%

Цель проекта

Для оптимизации добычи из высокодебитовых скважин с высокой обводненностью продукции на освоенных месторождениях Западной Сибири повсеместно используются ЭЦН. Основной вклад в общую себестоимость добычи вносит энергопотребление. Высокое содержание песка в продукции и образование отложений солей значительно сокращают межремонтный период ЭЦН. Нефтедобывающие компании постоянно изыскивают способы снижения расхода электроэнергии с одновременным повышением надежности и долговечности ЭЦН при работе в подобных тяжелых условиях. В результате это должно снизить общую себестоимость добываемой продукции. Вследствие сочетания высокого содержания воды и механических примесей в добываемой продукции и высокой степени искривления ствола скважины на глубине установки насоса компания «Салым Петролеум» сталкивалась с повышенным энергопотреблением, повышенными эксплуатационными затратами на единицу добытой нефти, а также с частыми отказами традиционных ЭЦН сторонних производителей в одной из скважин. Два ЭЦН сторонних производителей вышли из строя менее чем через 50 дней добычи вследствие абразивного износа и засорения песком, а также теплового повреждения, обусловленного отложениями. Это привело к повторным капитальным ремонтам и внутрисменным простоям.

Задачи проекта

Снижение энергопотребления и увеличение межремонтного периода ЭЦН в высокодебитовой скважине с высокой обводненностью продукции, содержащей механические примеси и склонной к формированию отложений солей.

Примененные решения

Инженеры компании Schlumberger рекомендовали установить энергоэффективную систему ЭЦН со ступенями типа Continuum, защищенными антифрикционным покрытием. Для снижения энергопотребления такая система была бы спроектирована на базе высокоэффективного насоса RC4000, при этом покрытие ступеней минимизировало бы повреждения, обусловленные песком и отложениями, в долгосрочной перспективе. Компания Schlumberger также рекомендовала воспользоваться системой Lift IQ для круглосуточного мониторинга и оптимизации работы оборудования для механизированной добычи, которая предоставляется центрами сопровождения механизированной добычи по всему миру. Эта система основывается на данных, получаемых от установленных датчиков и блоков сбора данных. В отношении рассматриваемой в этом примере скважины основное внимание инженеров по работе УЭЦН было направлено на максимальное повышение эффективности системы и оптимизацию отбора пластовой продукции при одновременном ограничении выноса песка.

Результаты

После установки новой системы ЭЦН среднее энергопотребление на баррель добытой жидкости упало на 20% с 0,1 до 0,08 кВт/баррель преимущественно за счет использования более эффективного насоса, однако также благодаря регулировкам, сделанным с помощью системы Lift IQ для максимального повышения эффективности. Кроме того, средняя добыча скважины возросла на 12% с 4180 до 4680 барр/сутки [с 664 до 744 м3/сутки], поскольку конструкция насоса и оптимизация с помощью системы Lift IQ обеспечивали увеличение отбора пластовой продукции по сравнению с ЭЦН сторонних производителей. Повышенная эффективность системы ЭЦН также способствовала снижению рабочей температуры электродвигателя и насоса, что дополнительно уменьшило интенсивность образования отложений солей. В процессе проведения дистанционного наблюдения в рамках системы Lift IQ инженеры осуществляли оперативный мониторинг и настройку установок СУ для максимального увеличения значений расхода (отбора) с учетом располагаемой мощности погружного электродвигателя, а также наземного электрооборудования. Эти меры привели к исключению ложных срабатываний защит ЭЦН и снижению внутрисменных простоев. Специально спроектированная система ЭЦН продолжала работать без сбоев на протяжении более 200 дней, превзойдя межремонтный период традиционных ЭЦН сторонних производителей более чем в три раза.

Подробная информация

К списку проектов

www.slb.ru

Определение коэффициента охвата участка Вынгаяхинского месторождения, разрабатываемого горизонтальными скважинами - Разведка и разработка

При оценке величины запасов нефти и объёма пласта, вовлечённого в разработку, влияние прерывистости пласта учитывается посредством введения коэффициента охвата. Данный коэффициент можно определить двумя вероятностно-статистическими методами:В первом методе используется аппроксимационная песчанистость – параметр геометрического распределения. Для ее вычисления строится функция распределения пропластка по толщинам, определяется доля монолита. По эмпирической зависимости определяется параметр прерывистости . Задавая плотность сетки и систему разработки, устанавливаем параметры сетки скважин . Вычисляем коэффициент охвата для прерывистой части пласта как произведение статистического и динамических коэффициентов и рассчитываем итоговый коэффициент по формуле:

Формула 1. Вычисляем коэффициент охвата для прерывистой части пласта

где d — доля коллектора, который вовлекается в разработку с вероятностью 1.

Второй метод — экспресс-методика определения коэффициента охвата через геологическую песчанистость. Основное предположение этой модели состоит в том, что геологическая и аппроксимационная песчанистости эквивалентны. Для этой цели строится геолого-статистический разрез пласта по песчанистости. Определяется отметка ВНК и геологическая песчанистость. Далее устанавливается параметр прерывистости, и дальнейший расчёт ведётся аналогично первому методу.

В вышеуказанных моделях исходим из предположения, что все скважины вертикальные и моделируются точечными источниками (стоками) в двумерной области.

Однако в настоящее время широко применяются новые методы воздействия на пласт, а именно, – бурение горизонтальных, многозабойных или радиальных скважин.

В этом случае расчёт коэффициента охвата по вышеописанным методикам не применим. Это ограничивает использование важнейшего параметра Кохв в технологических расчётах.

Для оценки коэффициента охвата пласта при разработке горизонтальных скважин необходим параметр, учитывающий дренируемый объём залежи, приходящийся на скважину. В случае вертикальных скважин, совершенных по характеру вскрытия, эти параметры должны совпадать.

Поэтому вводится обобщение понятия плотности сетки скважин.

Стандартная плотность сетки определяется по формуле:

Формула 2.

Объёмная плотность сетки скважины — по формуле

где Qs — площадная плотность сетки, S — площадь, N — количество скважин,

Формула 4.

— объём породы,

Формула 5.

, М — количество вертикальных скважин, h НН — нефтенасыщенная толщина, n — количество горизонтальных скважин, L — длина ствола горизонтальной скважины, проходящей по коллектору.

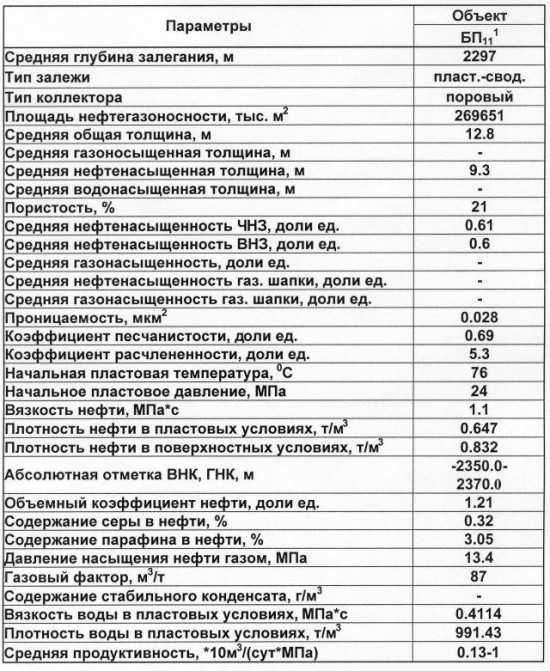

В качестве примера для сопоставления коэффициента охвата сеток скважин с вертикальными и горизонтальными стволами был выбран участок с горизонтальной скв. 2286 пласта БП111 Вынгаяхинского месторождения.

Вынгаяхинское месторождение было введено в разработку в 1986 году на основании Технологической схемы разработки (протокол №1109 от 01.09.1984). Основной эксплуатационный объект – пласт БП111. На месторождении пробурено 707 добывающих и 147 нагнетательных скважин. На 01.01.2001 г. отобрано 23457 тыс.т нефти, обводнённость на конец года составила 58.5%. Темп отбора от НИЗ — 1% , текущий КИН — 0.088, при утверждённом 0.419.

Пласт БП111 наиболее выдержан по площади. При его разбуривании установлено трёхслойное строение с наклонными ВНК. По результатам дополнительной информации объём верхней пачки пласта сокращается к северу, а толщина средней и нижней пачек, характеризующихся низкими фильтрационными свойствами, увеличивается. Общая нефтенасыщенная толщина остаётся в пределах 8–14 м. Эффективная толщина колеблется от 2 до 16 м, преобладают толщины 8–10 м. Залежь по типу – пластово-сводовая. Среднее значение – 0.4–0.5.

В табл. 1 приведены средние геолого-физические параметры пласта БП111.

Таблица 1. Геолого-физическая характеристика продуктивного пласта БП111 Вынгаяхинского месторождения

Северная часть залежи имеет ухудшенные ёмкостно-фильтрационные параметры и низкую продуктивность пласта БП111. Для оценки эффективности вовлечения в разработку северной части предусматривалось провести ОПР с бурением четырёх горизонтальных добывающих скважин и вертикальной нагнетательной.

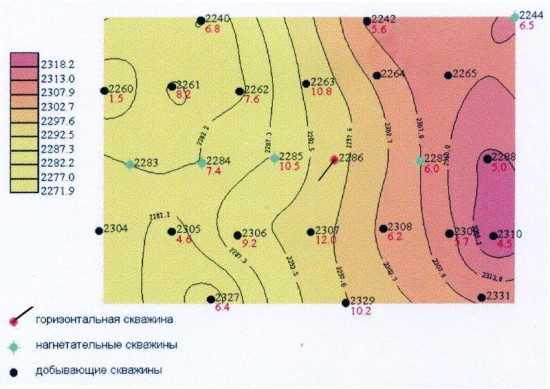

В качестве примера рассмотрим участок с горизонтальной скв. 2286, размерами 2.937×2.032 км Вынгаяхинского месторождения (рис. 1).

Рис. 1. Участок пласта БП111 Вынгаяхинского месторождения(окружение скв. 2286)

Данные по участку: балансовые запасы нефти, оценённые экспертно, составляют 1364.8 тыс.т, плотность сетки — 30.74 га/скв., 3-рядная система заводнения, коэффициент нефтенасыщенности — 60.1%, коэффициент вытеснения – 0.5.

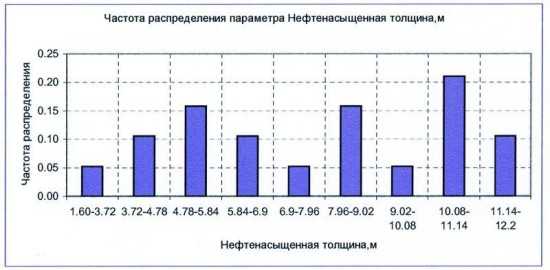

Скв. 2286 введена в эксплуатацию 14.03.1993 г., входной дебит – 23 т/сут, накопленная добыча нефти – 65466 т, длина ствола – 92 м. На рис. 2 приведена функция распределения нефтенасыщенных толщин (окружение скв. 2286).

Рис. 2. Функция распределения нефтенасыщенных толщин (окружение скв. 2286)

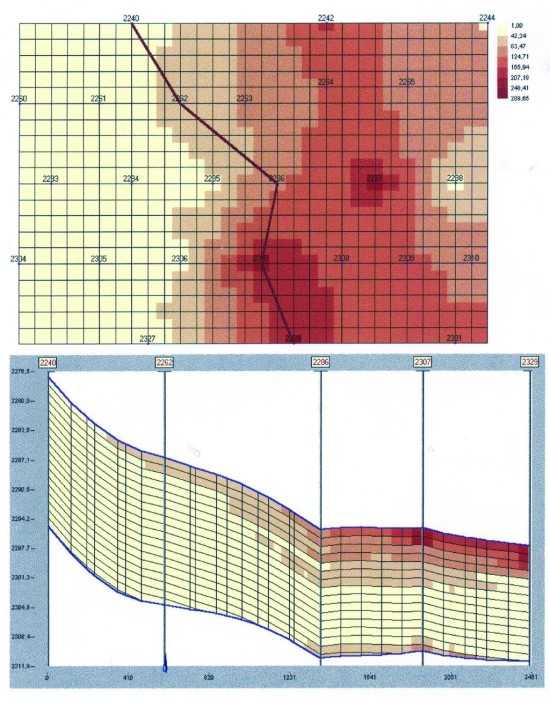

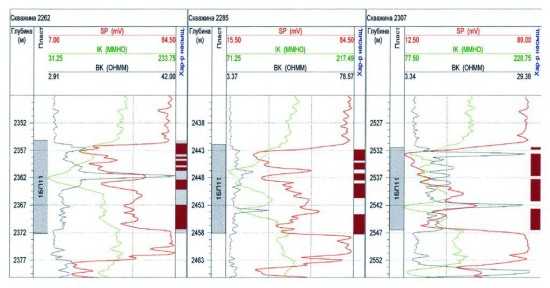

Ниже приведена геологическая модель участка пласта БП111 Вынгаяхинского месторождения: рис. 3 — профиль участка по проницаемости; рис. 4 — куб песчанистости; рис. 5 — геологический профиль по скв. 2262, 2285, 2307.

Рис. 3. Профиль участка пласта БП111 Вынгаяхинского месторождения по проницаемости

Рис. 4. Куб песчанистости участка пласта БП111 Вынгаяхинского месторождения

Рис. 5. Геологический профиль по скв. 2262, 2285, 2307

Нами проведены расчеты коэффициента охвата по традиционным методикам по участку:

Таблица 2. Расчеты коэффициента охвата по традиционным методикам по участку

Расчет коэффициента охвата с учётом горизонтальной скважины по участку:

Таблица 3. Расчет коэффициента охвата с учётом горизонтальной скважины по участку

Длина ствола горизонтальной скважины, проходящей по коллектору, равна 15 м. С учетом этого параметра объёмная плотность сетки составляет 22. га/скв., коэффициент охвата равен 0.7 по методу ГСМ1. Сравним этот коэффициент с результатами, полученными по методу характеристик:

Qбал. = 1364.8 тыс.т, Qизвл. = 485 тыс.т, Квыт = 0.5

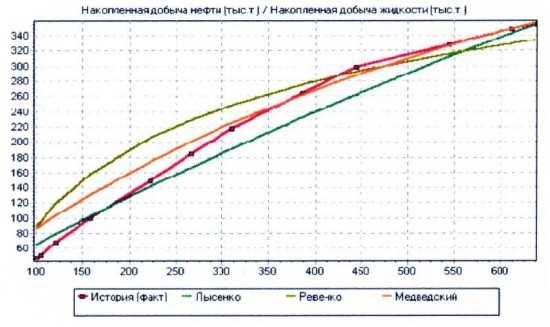

Получим Кохв. = 0.711, что приблизительно равно коэффициенту охвата, определённому по ГСМ1. Извлекаемые запасы определены методом характеристик (рис. 6).

Рис. 6. Определение извлекаемых запасов участка методом характеристик

Таким образом, введённая объёмная плотность сетки скважин позволяет учитывать не только геологическую неоднородность пласта, но и различные технологии его вскрытия. Данный подход позволяет расширить границы использования методик ГСМ при проектировании разработки месторождений и технологических расчётов.

neftegaz.ru

Аномальное пластовое давление (abnormal seam pressure)

ИА Neftegaz.RU. Аномальное пластовое давление (abnormal seam pressure) - давление, действующее на флюиды (воду, нефть, газ), содержащиеся в поровом пространстве породы, величина которого отличается от нормального (гидростатического).Гидростатическое давление - давление столба пресной воды плотностью 103 кг/м3, по высоте равного глубине пласта в точке замера.

Различают пластовые давления нормальные, близкие к условному гидростатическому давлению с градиентом 0,01 МПа/м (в диапазоне отношений Pпл/Pу.г. 0,90 - 1,10) и аномальные, с коэффициентом аномальности более 1,10 и менее 0,90.

Пластовые давления, превышающие гидростатическое, называют аномально высокими (АВПД), меньше гидростатического - аномально низкими (АНПД).

Аномально пластовое давление существует в изолированных системах.

Генезис аномально пластового давления не до конца изучен.

Основными причинами образования аномально пластового давления считают уплотнение глинистых пород, процессы осмоса, катагенетического преобразования пород и содержащегося в них органического вещества, процессы тектогенеза и геотермические условия земных недр.

Предполагается, что важнейшей причиной является температурный фактор, тк коэффициент теплового расширения флюидов, заключенных в изолированном объеме пород, значительно больше, чем у минеральных компонентов горных породах.

Аномально пластовые давления установлены бурением многочисленных скважин на суше и в акваториях при поисках, разведке и разработке нефтяных и газовых залежей в в различных отложениях по геохронологической шкале в широком интервале глубин.

АВПД встречается чаще, особенно на глубинах более 4 км.

Параметры АВПД:

- превышение гидростатическое давление в интервале 1,3-1,8 раза, бывает 2,0- 2,2;

- обычно не достигают значений геостатического давления, оказываемого весом вышележащих пород, но в единичных случаях , вероятно, под влиянием дополнительных причин, были зафиксированы АВПД, равные или превышающие значения геостатического давления.

АВПД встречаются в Волго-Уральском, Южно-Каспийском, Днепровско-Донецком, Западно-Сибирском, Афгано-Таджикском, Северо-Предкарпатском и других нефтегазоносных бассейнах, в бассейнах Персидского и Мексиканского заливов, Caxapo-Восточно-Средиземноморском, Центрально-Европейском и тд.

АНПД могут быть вызваны искусственно при добыче нефти, газа и воды, если не происходит восполнение отбираемых из пласта флюидов.

Поверхностный признак такого снижения давления - проседание земной поверхности.

АНПД зафиксированы в Северо-Предкарпатском, Днепровско-Донецком, Северо-Причерноморском, Иркутском и других нефтегазоносных бассейнах, в бассейнах Сан-Хуан, Предаппалачском, Денвер и др.

Наличие АВПД благоприятно сказывается на свойствах пород - коллекторов, увеличивает время естественной эксплуатации нефтяных и газовых месторождений без применения вторичных методов, повышает удельные запасы газа и дебиты скважин, является благоприятным в отношении сохранности скоплений углеводородов, свидетельствует о наличии в нефтегазоносных бассейнах изолированных участков и зон.

Зоны АВПД содержат значительные ресурсы метана, который находится в растворенном состоянии в перегретой до 150-200°С воде.

Метан можно извлекать, а также использовать гидравлическую и тепловую энергию воды.

Однако неожиданное вскрытие зон АВПД могут быть источником аварий и осложнений в процессе бурения, ликвидация которых обычно недешево.

Простых решений нет.

Даже если при бурении в зонах АВПД утяжелить буровой раствор для предупреждения выбросов из скважин, то есть риск его поглощения пластами с гидростатическим давлением и АНПД.

Поэтому перед вскрытием пород с АВПД вышезалегающие поглощающие пласты перекрывают колонной.

Если распределение давления в породах по глубине известно, то можно выбрать оптимальную конструкцию скважины, технологию бурения и цементирования и предупредить возможные осложнения и аварии.

Наличие зон АВПД ведет к удорожанию стоимости скважин.

Для прогнозирования АВПД используется сейсмика, данные бурения и каротаж.

neftegaz.ru