На какое давление опрессовывается лифт нкт при проверке подачи скважины

Какие признаки работы скважины свидетельствуют об негерметичности НКТ?

Смотрите, во первых скважин много, т.е. анализ по всему фонду компании, даже не по одному месторождению, поэтому может Вас и запутало. И поэтому я написал ситуации разные может быть и песок в продукции, может быть и СО2 (в таких случаях очень быстро падают НКТ если не хром).

Во вторых установленных пакеров на анализируемых скважинах практически нет, там где есть это как правило после ГРП ну и отдельные скважины, и такие скважины я не рассматривал, да и при анализе Рзатр-Ртр, там как правыло значение с (-).

""- если нет пакера, то Р должно быть одинаково(грубо говоря - емкость одна), если только вы не качаете в затруб, или не качали.."" - при отсутствии пакера при работающей скважине Рзатр всегда больше чем Ртр.

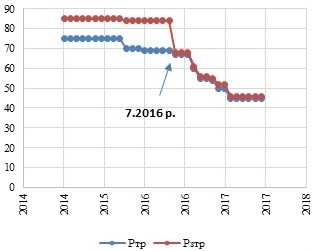

"" А с чего вы взяи, чт онкт обрывается после нескольких месяцев после выравнивания давления? может нкт упало раньше, а там то нкт которое упало, заткнуло ствол... "" - есть такое предположение, что уравнивание давления во времени есть первопричина негерметичности НКТ как следствие обрыв НКТ. Ниже пример значений Ртр и Рзатр. 7.2016 давления практически сравнялись (2 атм), через 15 месяцев скважина остановилась с оторванными НКТ. Когда это произошло неизвестно, но факт того что это может быть индикатор меня не покидает. Таких примеров очень много. Это один из...

И кстати таки да не факт, что скважина останавливается в момент падения НКТ, это может быть и несколькоми месяцами ранее, но как индикатив к событию...

С НКТ проблема, по ревизии как правило все сроки по ногим месторождениям просраны.

Сергей Киб пишет:

Temnilo пишет:

Спасибо за ссылки, перерыл и нашел:

https://www.geoilandgas.com/oilfield/wireline-technology/multifinger-imaging-tool

http://www.gowellpetro.com/product/multi-finger-caliper-mfc.html

В кратце ситуация, которая меня интересует:

Имеем большой фонд газовых скважин.

Переодически происходит обрыв НКТ по тем или другим причинам. Вдоваться в подробности обрыва нет смысла, так как одни из основных это непериодичность ревизии НКТ плюс иногда СО2 плюс иногда песок, но это все индивидуально.

Анализируя недействующий фонд (с дебитом газа более 20 тис. м3/д) мне попались такие закономерности:

1. Перед обрывом или другими авариями связанными с НКТ (Рзатр-Ртр) стремится к 0. Как правило это значение не привышает 2-5 атм, в зависимости от глубины негерметичности.

Вот сдесь первый вопрос: какой градиент давления между трубкой и межтрубьем при негерметичности. У меня пока вывелась такая зависимость: около 2 атм на 1 км трубы. Но это пока наброски.

Также, скважины после практически уравнивания разницы (Рзатр-Ртр), могут проработать и 2 и 4 и 12 месяцев, но результат все равно один - обрыв.

2. Дебит газа в месяцы после того как (Рзатр-Ртр) стремится к 0, начинает падать.

Дальше стоит задача на основе промышленных данных (дебит газа, конденсата, воды, Ртр, Рзатр) оценить фонд действующих скважин на предмет выявления кандидатов негерметичности НКТ, а вот дальше после отбора кандидатов провести более качественные исследования для принятия решений по проведению КРС.

Так вот вопрос может есть какие то методики выявления кандидато на форс мажорные факторы связанные с НКТ, а также интересуюсь путями решения проблемы с исследованими в скважинах кандидатах (ну с этим мы разобрались мне кажется)?

Заранее благодарез за ответы.

Прикольно, интересненько) Так, по порядку, делаю вывод, что пакер в составе КПО(комл.подзем.оборуд.) присутствует?!

По 1-му: Градиент вам на таких сухих данных никто не скажет. Сами пишите газ, вода тоже(она везде), плюс песок... Кол-во мех.примесей определяли? в том плане, что состав не однородный... Если уж совсем как пень подойти, то так Рпл-Руст при квд, будет вам градинет на от середины интервала ПВР или продукт.гор.(если открытый хвостовик) до устья!!! Цифры берем по вертикали! "такая зависимость: около 2 атм на 1 км трубы." - если нет пакера, то Р должно быть одинаково(грубо говоря - емкость одна), если только вы не качаете в затруб, или не качали....

Что же касаемо работы скв, не стоит забывать, что износ нкт разный, не то, что на разных скважинах, но и в составе одной. По этой причине, СО2, точнее его действие на железо разнится, как дожрет, так упадет. Н2О+СО2 получается угольная кислота!!! нестойкая, но все же.

По 2-му: хм, интересно, давления уравниваются, правильно все?!, и начинает падать дебит... и уже спустя нцать мес обрыв нкт? черт, я не знаю... первое что бы я сделал: прогнал бы шаблон, или печать, пощупать забой, и после этого уже исходил бы... а сколько воды несет? химия по газу что говорит, сколько СО2? А с чего вы взяи, чт онкт обрывается после нескольких месяцев после выравнивания давления? может нкт упало раньше, а там то нкт которое упало, заткнуло ствол...

По методике: нет такой у меня, а если найдёте, пользуйте только в справочных целях, не опираясь на нее. мне кажется вы еще кое что упускаете из виду, что могло бы повлиять... ГРП делалось? КРС вставал хоть раз на скв с оборванными нкт?(если да, то что делали). Самое главное, менялось ли НКТ.

Если не секрет, не на ЯМАЛе ли работаете?

если честно я немного запутался)

[/quote]

www.petroleumengineers.ru

Эксплуатация скважин, оборудованных установками электроцентробежных насосов, страница 11

В случае отсутствия подачи в расчётное время ил производительности насоса ниже допустимой необходимо определить правильность направления вращения валов установки – фазировки по давлению, развиваемую на закрытую задвижку. При правильной фазировке она больше расчётного и растёт тоже значительно быстрее расчётного. Если при правильном направлении вращения подача появляется позже, а производительность установки меньше допустимой, следует проверить герметичность НКТ и наличие в них свободного прохода. Опрессовка лифта установки производится давлением не более 40 атмосфер. Во избежание создания избыточного давления при опрессовке, около станции управления должен находиться член бригады, который при возникновении опасности отключит установку по команде оператора.

В случае если подача не пошла, динамический уровень снижается на меньшую, чем определено расчётами величину, а признаки работы пласта отсутствуют, недопустима непрерывная работа установки более часа (для ЭЦН-5А – более получаса). Дальнейшие работы по этой скважине следует производить только в присутствии технолога цежа добычи нефти.

Для всех скважин есть одно общее правило – столб жидкости над приёмом насоса не должен быть меньше 350 метров. Для газопроявляющих скважин эта величина значительно больше и устанавливается НГДУ применительно к различным пластам самостоятельно. Снижение этого уровня недопустимо.

Приток жидкости из пласта – ещё один, очень важный параметр. Он определяется по восстановлению уровня в скважине после остановки насоса. Если приток менее 30% от номинальной производительности насоса, скважину необходимо перевести на периодический режим с циклом до 10 часов. При этом обязателен ежедневный контроль уровня, дебита и давлений. Для серии ЭЦН5А приток должен быть ещё выше – не менее 75% от номинальной производительности.

Длительная работа установок без притока из пласта вообще недопустима. Время непрерывной работы при этом ограничивается для двигателей мощностью до 3 КВт – двумя часами, 45 КВт- часом, свыше – 30-ю минутами.

Для охлаждения загруженного на 70% двигателя ПЭТД мощностью до 45 КВт с диаметром 117 мм достаточно 13 – 15 кубометров притока жидкости из пласта в сутки, для двигателей такой же мощности, но диаметром 103мм – уже 20 – 30 кубометров. Исходя из этого, все малодебитные установки (Э-20, Э-50) должны комплектоваться двигателями на 117мм.

Запускать такие скважины рекомендуется только после замены жидкости глушения на нефть – для облегчения процесса возбуждения пласта и продления срока безостановочной работы установки. Следует помнить, что расчёты ресурса обмоток погружного электродвигателя ведутся не только по предельным температурам, но и по количеству пусков – обычно это 170 – 200 случаев пусковых нагрузок на весь срок службы.

До начала запуска скважин, переводимых на установки с электрическими центробежными насосами, вводимых из бездействия, после капитального ремонта, гидроразрыва пласта программы испытаний динамических нагрузок или входящих в списки часто ремонтируемых либо работающих периодически, технолог цеха добычи составляет программу вывода на режим, которую контролирует ежедневно.

Если скважина не выходит на режим более трёх суток, цех добычи вызывает представителей «ЭПУ-СЕРВИС» и Центра научных исследователей пусковых работ (ЦНИПР) для принятия решения по данной скважине. В числе решений и определение возможности или необходимости пуска другой установки.

В случае нормального выхода скважины с установкой на режим цех добычи проводит контрольные замеры дебита, динамического уровня, при необходимости устанавливает штуцер, проверяет линейное, буферное и затрубное давление. Электромонтёр «ЭПУ-СЕРВИС» в присутствии представителя цеха добычи проверяет сопротивление изоляции установки, подбирает оптимальное напряжение (по минимальному рабочему току) и настраивает защиту от срыва подачи по сымитированному току холостого хода при закрытой задвижке. Эти данные представители НГДУ и сервисной организации заносят в паспорт установки.

vunivere.ru

Вывод на режим УЭЦН

1. Вывод скажин на режим работы в соответствии с технологическим процессом действующим в НГДУ.

2. В процессе вывода на режим постоянно контролируется эхолотом уровень жидкости в скажине, дебит установки по ЗУ, буферное и затрубное давление, рабочий ток и сопротивление изоляции УЭЦН. Вывод скважин на режим без контроля и немедленной регистрации в паспорте УЭЦН этих параметров является нарушением технологической дисциплины. Контроль производится: для скважин пласт которых еще не заработал, а также для оборудованых УЭЦН5А - каждые 15 мин; для прочих категорий - ежечасно, до момента выхода на режим.

3. Скважина считается вышедшей на режим работы в том случае, если дебит ее соответствует рабочей характеристике насоса, динамический уровень установился на постоянной отметке и объем жидкости отобранный из скважины равен двум объемам ее обсадной колонны, но не менее 2 объемов использованной при ремонте жидкости глушения. Периодический режим работы не соответствует понятию эксплуатации УЭЦН в нормальном режиме.

4. Присоединение концов кабеля к питающей сети должно производиться в соответствии с действующей системой фазировки УЭЦН, при этом подача на устье должна появиться не позднее, чем указано в таблице (расчет на НКТ 2,5", для НКТ 2" время уменьшить в 1,5 раза), а дебит (Q) не менее указанного:

Тип ЭЦН: Э-20 Э-50 Э-80 Э-125 Э-200 Э-250 Э-400 Э-500

Q-л/мин 14 35 56 87 139 174 278 347

Нстат(м) Время (мин) до появления подачи на устье скважины :

100 22 9 5,5 3,5 2,2 1,7 1,1 0,9

200 43 17 11 7 4,4 3,4 2,2 1,8

300* 65 26 16 10 6,5 5,2 3,2 2,6

*далее на каждые 100 м статического уровня добавлять значение 1 строки.

5. В случае задержки появления подачи и меньшего дебита необходимо определить правильность направления вращения валов УЭЦН -фазировки- по опрессовочному давлению развиваемому УЭЦН (при правильной фазировке оно больше и растет значительно быстрее). Если при правильном направлении вращения подача появляется позже и дебит УЭЦН меньше, чем указано в таблице - проверьте герметичность НКТ и наличие в них свободного прохода. Опрессовку лифта УЭЦН производить давлением не более 60 кгс/см2. Во избежание создания избыточного давления при опрессовке, около СУ УЭЦН должен находиться член бригады, который при возникновении опасности отключит УЭЦН по команде оператора.

6. Косвенным показателем нормальной работы УЭЦН служит скорость падения динамического уровня в скважине (при условии что пласт не работает, газа нет). На практике принимаются следующие объемы (м3) 100 метровых участков обсадной колонны : 5" колонна без НКТ - 1,33 м3; 5" колонна - кольцевое пространство между стенками колонны и стенками НКТ 2,5" - 0,9 м3, то же для НКТ 2" - 1,05 м3; 6"колонна без НКТ - 1,77 м3; 6" колонна - кольцевое пространство между стенками колонны и стенками НКТ2,5" - 1,35 м3. Объем обсадной колонны без НКТ принимается в расчет в случае, если подача на устье еще не появилась (НКТ пустые). Минимальная скорость снижения динамического уровня для скважин с 5" обсадной колонной до появления подачи на устье и минимальная величина статического уровня в скважине, начиная с которой обязательно используется данный метод (замеры уровня через 20 минут для Э-20 и Э-50; через 10 минут для Э-80, Э-125 и Э-200 и через 5 минут для всех остальных) приведены в таблице :

Тип ЭЦН: Э-20 Э-50 Э-80 Э-125 Э-200 Э-250 Э-400 Э-500

Q-м3/час: 0,83 2,1 3,3 5,2 8,3 10,4 16,7 20,8

Q-л/мин 14 35 56 87 139 174 278 347

Т (мин) Снижение динамического уровня (м) :

5 5.2 13.2 20.7 32.6 52 65.2 104.6 130.3

10 10.4 26 41 65 104 130 209 261

20 21 53 83 130 210 260 420 520

60 62 158 250 390 625 782 1256 1564

Минимум статического уровня, начиная с которого необходим данный контроль

300 400 500 600 600 600 700

7. В случае, если подача не появилась, динамический уровень снижается на меньшую чем указано в таблице величину, а признаки работы пласта отсутствуют, недопустима непрерывная работа УЭЦН более 1 часа (ЭЦН5А - более 0,5 часа). Дальнейшие работы по этой скважине производить только в присутствии технолога ЦДНГ.

8. Столб жидкости над приемом насоса не должен быть меньше 400 метров, снижение уровня ниже этой величины недопустимо (для газопроявляющих скважин эта величина больше и устанавливается НГДУ для различных пластов самостоятельно).

9. Приток жидкости из пласта определять по восстановлению уровня в скважине после остановки насоса. Если этот приток больше 30 % от номинальной производительности насоса, скважину можно переводить на периодический режим работы с длительностью цикла до 10 часов, с обязательным ежедневным периодическим контролем уровня, дебита и давлений. Для ЭЦН5А приток должен быть не менее 75 % от номинальной производительности.

10. Длительная (до 10 часов без остановки) работа УЭЦН возможна только при прокачке через насос объема жидкости, соответствующего 30 % от номинальной производительности. Длительная работа УЭЦН без притока из пласта недопустима, время непрерывной работы при этом ограничивается: для двигателей мощностью до 32 КВт - 2 часа, 45 КВт - 1 час, мощностью свыше 45 КВт - 30 минут. Для охлаждения загруженного на 70 % двигателя ПЭД мощностью до 45 КВт диаметром 117 мм достаточно притока из скважины около 13-15 м3/сут, для двигателей такой же мощности диаметром 103 мм - около 27-30 м/сут. Исходя из этих требований все малодебитные установки (Э-20 и Э-50) должны комплектоваться двигателями габарита 117 мм, а запускать такие скважины в работу необходимо только после замены жидкости глушения на нефть, для облегчения процесса возбуждения пласта и длительной безостановочной работы УЭЦН. Рассчеты ресурса обмоток ПЭД ведутся не только по предельным температурам, но и по количеству пусков - принимается 170-200 случаев пусковых нагрузок на весь срок службы.

11. До начала запуска скважин переводимых на УЭЦН, вводимых из бездействия, после КРС, или входящих в списки часторемонтируемых и работающих периодически, технолог ЦДНГ составляет программу вывода на режим, которую контролирует и корректирует ежедневно, недопуская при этом бездумного "1 час работы - 1,5 часа охлаждения и т.д.". Вывод скважины на режим - это процесс, при котором от исполнителей требуется инженерное мышление и значительный опыт работы.

12. В случае, если скважина более 2 суток не выходит на нормальный режим работы ЦДНГ собирает комиссию из представителей ЦБПО ЭПУ и ЦНИПР для окончательного принятия решения по данной скважине, в том числе и для определения возможности спуска в данную скважину другой установки.

13. В случае, если скважина с УЭЦН вышла на установившийся режим работы ЦДНГ в присутствии эл.монтера ЭПУ производит контрольные замеры дебита, динамического уровня, при необходимости устанавливает штуцер, проверяет линейное, буферное и затрубное давления. В свою очередь эл. монтер ЦБПО ЭПУ в присутствии представителя ЦДНГ производит проверку сопротивления изоляции УЭЦН, подбор оптимального напряжения (по минимальному рабочему току) и настраивает защиту от срыва подачи по с'имиитированному току холостого хода при закрытой буферной задвижке. Все эти данные представители НГДУ и ЭПУ заносят в паспорт УЭЦН.

oilloot.ru

ИПБОТ 189-2008 Инструкция по промышленной безопасности и охране труда при опрессовке нагнетательных линий и буровых рукавов

ИПБОТ 189-2008

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

"СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ" ООО "СПКТБ НЕФТЕГАЗМАШ"

ИНСТРУКЦИЯ

по промышленной безопасности и охране труда при опрессовке нагнетательных линий и буровых рукавов

СОГЛАСОВАНО

Профсоюз работников нефтяной, газовой отраслей промышленности и строительства Российской Федерации

Председатель профсоюза Л.А.Миронов

Постановление N 14-01/75 от 5 августа 2008 г.

УТВЕРЖДАЮ

Директор ООО "СПКТБ Нефтегазмаш" М.П.Семашко

Зам. директора ООО "СПКТБ Нефтегазмаш" ГКП Кривцов В.С.

1 Общие требования безопасности

1.1 К работам по выполнению опрессовки нагнетательных линий и буровых насосов допускаются работники после обучения безопасным методам и приемам выполнения работ, стажировки на рабочем месте, проверки знаний и практических навыков, проведения инструктажа по безопасности труда на рабочем месте и при наличии удостоверения, дающего право допуска к указанным работам.

1.2 Опрессовка нагнетательных линий проводится под руководством бурового мастера на основании наряда-допуска и технологического регламента.

1.3 При производстве работ на высоте персонал должен применять предохранительный пояс, а инструмент и приспособления для работ должны быть застрахованы от падения.

1.4 Испытание производится цементировочным агрегатом, дающим возможность плавно поднимать давление до необходимого. Опрессовка нагнетательной системы буровыми насосами запрещается.

1.5 Цементировочный агрегат, прибыв на испытание, поступает в распоряжение руководителя работ, который фиксирует в путевом листе время прибытия, а по окончании работ время убытия техники.

1.6 Гидравлические испытания нагнетательной системы производятся в присутствии комиссии в составе не менее трех человек. Состав комиссии должен состоять из ответственного представителя вышкомонтажной организации (руководитель работ), механика участка бурения, машиниста агрегата.

1.7 При необходимости испытания нагнетательной системы в процессе бурения скважины в случае ремонта, замены узлов нагнетательной системы без применения сварочных работ, руководителем испытания является буровой мастер.

1.8 Гидравлическое испытание должно производиться в светлое время суток.

1.9 Освещенность рабочего места должна соответствовать требованиям санитарных норм и правил, указанным в приложении N 6 (книга 1).

1.10 Лица, не участвующие в испытании нагнетательной системы, должны быть удалены за пределы опасной зоны (работник не должен видеть с места своего нахождения или надежного укрытия нагнетательную систему).

1.11 Буровые рукава перед монтажом в нагнетательную систему должны быть проверены на соответствие ГОСТ 28618-90 и испытаны согласно инструкции ИПБОТ 049-2008.

2 Требования безопасности перед началом работы

2.1 Перед началом работы необходимо:

2.1.1 привести в порядок спецодежду. Рукава и полы спецодежды следует застегнуть на все пуговицы, волосы убрать под головной убор. Одежду необходимо заправить так, чтобы не было свисающих концов или развевающихся частей. Обувь должна быть закрытой и на низком каблуке, запрещается засучивать рукава спецодежды и подворачивать голенища сапог;

2.1.2 произвести обход обслуживаемого оборудования по определенному маршруту, проверить визуально состояние (целостность) агрегатов, механизмов и инструментов, наличие реагентов, приборов КИП и А;

2.1.3 получить необходимые сведения от сдающего смену о состоянии оборудования, неисправностях, требующих немедленного устранения, и распоряжениях на предстоящую смену;

2.1.4 ознакомиться со всеми записями в журналах: оперативном, дефектов, учета работ по нарядам и распоряжениям, распоряжениями, вышедшими за время, прошедшее с предыдущего дежурства.

2.2 После окончания обхода сообщить руководителю работ о готовности смены к приемке.

2.3 Запрещается:

- опробовать оборудование до приема смены;

- уходить со смены без оформления приема и сдачи смены.

2.4 Руководитель работ производит расстановку техники, людей, указывает место подсоединения агрегата к водяной и нагнетательной линии и инструктирует о порядке действий, применения сигнализации при испытании нагнетательной системы.

2.5 Код условных сигналов, применяемых во время проведения испытаний:

- "появление циркуляции воды" - рука вытянута вверх;

- "закрыть (закрыто) пусковую задвижку, вентиль на заглушке" - резкое движение рук накрест над головой.

2.6 Агрегат для испытаний необходимо установить на заранее подготовленную площадку на расстоянии не менее 10 м от нагнетательной системы буровой установки кабиной в обратную сторону от нее.

2.7 Установка агрегата под линиями электропередач запрещается.

2.8 Подсоединение агрегата к нагнетательной системе буровой установки производится через два запорных вентиля, расположенных один за другим.

2.9 Нагнетательная линия агрегата присоединяется к нагнетательной системе буровой установки в место врезки тампонажной гайки (под вышечно-лебедочным блоком).

2.10 Трубопроводы нагнетательной линии агрегата не должны иметь провисаний, а в процессе испытаний допускать резких колебаний.

2.11 Для контроля давления при испытании установить два манометра, прошедшие поверку и опломбирование. Манометры должны быть класса точности не ниже 1,5, с диаметром корпуса не менее 160 мм и шкалой на номинальное давление 4/3 измеряемого. Один манометр устанавливается на агрегате после запорного вентиля, второй - на нагнетательной линии буровой установки (на насосном или емкостном блоке), наиболее удаленные от цементировочного агрегата.

2.12 Проверить исправность предохранительного клапана агрегата и манометра.

2.13 Установить и закрепить на все болты заглушки (опрессовочный фланец) с вентилем высокого давления на фланце стояка в верхней его части или на свободный конец бурового рукава при выполнении требований п.3.2 настоящей инструкции по испытанию нагнетательной системы совместного с буровым рукавом.

2.14 Места расположения заглушек на время проведения испытаний отметить предупредительными знаками (флажками и т.п.).

2.15 Для стравливания воздуха из нагнетательной системы при заполнении ее жидкостью приоткрыть пусковую задвижку и вентиль на заглушке (опрессовочном фланце).

2.16 Произвести наружный осмотр нагнетательной системы с целью проверки готовности его проведения испытанию, при котором проверить:

- соответствие смонтированной нагнетательной линии техническим условиям на монтаж буровой установки;

- правильность установки запорных устройств, легкость открывания и закрывания;

- наличие и исправность постоянных креплений и снятие всех временных креплений;

- отсутствие загроможденностей, наличие и доступность проходов вдоль испытываемой нагнетательной системы.

2.17 На период гидравлических испытаний буровую установку обесточить.

3 Требования безопасности во время работы

3.1 Нагнетательная линия и стояк буровой установки подлежат гидравлическому испытанию пробным давлением, величина которого должна быть равна полуторакратному максимальному рабочему давлению, предусмотренному геолого-техническим нарядом скважины.

Максимальное рабочее давление указывается в геолого-техническом наряде на строительство скважины.

3.2 Допускается испытание нагнетательной системы с буровым рукавом при условии, что рабочее давление бурового рукава, указанное в его паспорте, больше пробного давления испытания.

3.3 Персонал, находящийся у пусковой задвижки в насосном или емкостном блоке и у вентиля заглушки на площадке обслуживания стока или рабочей площадки вышечного блока, должен быть в поле зрения руководителя работ. При недоступности визуальной связи дополнительно назначаются сигнальщики.

3.4 Во время испытания руководитель работ должен находиться у кабины агрегата и следить за показаниями манометра, установленного на насосе цементировочного агрегата, и сигналами лиц, участвующих в испытании, быть в постоянном контакте с машинистом агрегата.

3.5 Руководитель, получив сигнал о готовности к испытанию, дает команду на заполнение нагнетательной системы водой.

3.6 Заполнение нагнетательной системы производится в следующей последовательности:

3.6.1 работник у пусковой задвижки при появлении воды без пузырьков воздуха закрывает ее и подает сигнал руководителю работ;

3.6.2 продолжить закачку воды до появления струи из вентиля заглушки;

3.6.3 работник при появлении струи воды из вентиля заглушки дает сигнал руководителю работ;

3.6.4 руководитель работ подает команду машинисту агрегата на остановку закачки воды и работнику у вентиля заглушки на закрытие вентиля.

3.7 Рабочих, находившихся у пусковой задвижки и у вентиля заглушки, удалить в безопасное место.

3.8 Гидравлическое испытание производится в следующей последовательности:

3.8.1 по команде руководителя работ машинист агрегата плавно повышает давление в нагнетательной системе;

3.8.2 после достижения пробного (испытательного) давления машинист агрегата закрывает вентиль, чем отсекает насос цементировочного агрегата от испытываемой нагнетательной системы;

3.8.3 давление в режиме испытания выдерживается в течение 10 минут, после чего снижают до максимального рабочего давления;

3.8.4 механик участка бурения (член комиссии) производит тщательный осмотр системы, обращая внимание на сварочные швы;

3.8.5 по окончании осмотра по команде руководителя люди удаляются в безопасное место, и давление вновь повышают до испытательного;

3.8.6 производится выдержка давления в течение 5 мин, затем снизить его до максимального рабочего;

3.8.7 производят вторичный осмотр испытываемой нагнетательной системы;

3.8.8 по окончании вторичного осмотра снижают давление в нагнетательной системе до атмосферного и открывают выкидную задвижку.

3.9 Результаты гидравлического испытания признаются удовлетворительными, если во время испытания не произошло разрывов в сварных швах, корпусах арматуры и др. не обнаружено течи и запотевания.

3.10 При положительном результате испытания составить акт, который подписывают все члены комиссии и машинист агрегата с указанием номера контрольного манометра, установленного на агрегате.

3.11 При неудовлетворительных результатах испытаний обнаруженные дефекты устранить, а испытания повторить.

3.12 Во время испытания нагнетательной системы запрещается ремонтировать агрегат и трубопроводы, находящиеся под давлением.

4 Требования безопасности в аварийных ситуациях

4.1 В случае возникновения аварийной ситуации, инцидента (утечка в линии и рукавов высокого давления, поломка деталей кронблока и др.) немедленно прекратить работу, сообщить о ситуации руководителю работ и действовать в соответствии с полученными указаниями.

4.2 В случае возникновения пожара необходимо:

- прекратить все технологические операции;

- сообщить о пожаре;

- отключить электроэнергию;

- принять меры к удалению людей из опасной зоны;

- умело и быстро выполнить обязанности, изложенные в плане ликвидации аварий;

- изолировать очаг пожара от окружающего воздуха;

- горящие объемы заполнить негорючими газами или паром;

- принять меры по искусственному снижению температуры горящего вещества.

В большинстве случаев горение ликвидируется одновременным применением нескольких методов.

4.3 При несчастном случае необходимо немедленно освободить пострадавшего от воздействия травмирующего фактора, оказать ему первую доврачебную помощь и сообщить непосредственному руководителю о несчастном случае.

При необходимости вызвать скорую помощь или отправить пострадавшего в учреждение здравоохранения.

По возможности сохранить обстановку на месте несчастного случая до начала расследования, за исключением случаев, когда необходимо вести работы по ликвидации аварии и сохранению жизни и здоровья людей.

5 Требования безопасности по окончании работы

5.1 Слить воду из нагнетательной системы в амбар. В зимнее время систему продуть воздухом.

5.2 В случае выявления дефектов, которые нельзя устранить, руководитель работ сообщает ЦИТС или руководителю подразделения, который принимает соответствующее решение.

5.3 Снять все заглушки, воздушники с нагнетательной системы, установленные на период проведения испытания.

5.4 Отключить электроэнергию. Перекрыть подачу пара, сжатого воздуха, воды. Произвести очистку оборудования.

5.5 Привести в порядок рабочее место, приспособления, инструмент убрать и уложить в отведенное для них место.

5.6 Ознакомить принимающего смену со всеми изменениями и неисправностями в работе оборудования, которые происходили в течение смены.

5.7 Снять защитные средства, спецодежду и спецобувь, привести их в порядок и уложить в места хранения (бригадную сушилку).

5.8 Вымыть руки и лицо теплой водой с мылом или принять душ. Для трудноудаляемых загрязнений применять специальные очищающие средства.

5.9 После работы с моющими растворами сначала вымыть руки под струей теплой воды до устранения "скользкости". Смазать руки питающим и регенерирующим кожу кремом.

Литература:

ГОСТ 12.0.003-74 "Опасные и вредные производственные факторы. Классификация"

ГОСТ 12.0.004-90 "Организация обучения безопасности труда. Общие положения"

ГОСТ 12.1.03-81* ССБТ "Электробезопасность. Заземление. Зануление. (И-I-VII-87)"

_______________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 12.1.030-81. - Примечание изготовителя базы данных.

ГОСТ 12.1.005-88 "Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны"

ПБ 08-624-03 "Правила безопасности в нефтяной и газовой промышленности"

ППБ 01-03 "Правила пожарной безопасности в РФ" Утверждены Приказом МЧС РФ от 18 июня 2003 г. N 313

library.fsetan.ru

"Технологии и оборудование для глушения скважин"

Ответ на вопрос: «Технологии и оборудование для глушения скважин».

Перед проведением в скважине ремонтных работ скважину необходимо заглушить путем замены имеющейся в скважине жидкости на жидкость глушения заданной плотности.

Глушение скважин жидкостью проводят для предотвращения открытого фонтанирования, выбросов нефти, газа при снятии устьевого оборудования и подъеме труб из скважины, то есть для создания противодавления на пласт.

Для этого необходимо знать пластовое давление, то есть обеспечить такую плотность, чтобы исключить нефтегазоводопроявления. В жидкость добавляется гидрофобизатор на водной основе. Вода смачивает породу, ПАВ адсорбируется на ее поверхности. Порода становится гидрофильной, жидкость глушения не проникает глубоко в коллектор (создавая тем самым в дальнейшем проблемы при освоении скважины и вызове притока).

Далее использованы материалы изложенные в справочной книге по добыче нефти под редакцией С.Н.Матвеева. НГДУ «Комсомольскнефть», 2001г.

Технология глушения

Технология глушения скважины зависит от способов ее эксплуатации.

- Общие требования при закачке жидкости в скважину:

- по технологическим условиям давление на эксплуатационную колонну в зависимости от диаметра допускается:

d 168 мм — не более 100 кгс/см2;

d 146 мм — не более 120 кгс/см2;

d 139,7 мм — не более 150 кгс/см2, но не выше давления опрессовки колонны по проекту; - при глушении скважин сроком эксплуатации 8 лет и более или после проведения изоляционных работ по восстановлению герметичности обсадных колонн допустимое давление составляет не более 80% от вышеуказанных;

- перед началом глушения нагнетательная линия должна быть опрессована на 1,5-кратное давление (от рабочего).

- Глушение фонтанных, газовых и нагнетательных скважин:

- башмак НКТ находится в интервале перфорации, поэтому жидкость замещается в скважине на глубину спуска НКТ;

- в случае, если НКТ запарафинены, загрязнены или загидрачены и восстановить циркуляцию не удается, жидкость закачивается в затрубное пространство на максимальной скорости насосного агрегата, по возможности непрерывно, при этом давление не должно превышать максимально допустимого на эксплуатационную колонну;

- если приемистость скважины недостаточна и давление выше допустимого для колонны, следует производить порционную закачку жидкости с перерывами между циклами 15-30 мин и не допускать выброс задавочной жидкости на факел при очередной разрядке скважины.

Глушение скважин, оборудованных ШГН

Перед глушением скважин, оборудованных ШГН, необходимо произвести опрессовку НКТ на 40 кгс/см2. НКТ можно считать герметичными, если темп падения давления составляет не более 5 кгс/см2 за 1 минуту для насосов d 29-32 мм и не более 10 кгс/см2 за 1 минуту для насосов d 38 мм и более. По результатам опрессовки составляется акт.

Средняя глубина спуска ЭЦН, ШГН на месторождениях составляет 1200-1400 м, поэтому глушение производится циклическим методом. Промывочную жидкость закачивают в скважину в объеме из расчета глубины спущенного подземного оборудования и скорости замещения промывочной жидкости по стволу скважины (0,1 м/сек).

Скважина герметизируется для замещения промывочной жидкости. После этого в скважину закачивают объем промывочной жидкости, равный замещенному.

Глушение скважин, оборудованных УЭЦН

Перед глушением скважин, оборудованных УЭЦН, необходимо произвести опрессовку НКТ созданием давления до 40 кгс/см2. НКТ считается герметичными в случае, если темп падения давления составляет не более 4 кгс/см2 за 1 минуту. Через лубрикатор при помощи сбивного приспособления разрушается «палец» сливного клапана.

Глушение скважин, в которых вскрыты более двух продуктивных пластов, производится по специальному плану.

Скважина считается заглушенной и подготовленной к ремонту, если при сообщении трубного и затрубного пространства с атмосферой не наблюдается перелива жидкости.

После проведения глушения скважины оператор по глушению скважин совместно с представителем ЦДНГ составляет акт, в котором указывается удельный вес, объем задавочной жидкости, дата и время глушения скважины, в случае осложнений при глушении с представителем ЦДНГ составить акт (форма прилагается).

При проведении глушения в зимнее время для предотвращения замерзания выкидных линий после глушения представитель ЦДНГ продувает выкидную линию от соседней скважины через дополнительную линию на факел или через ГЗУ при поднятых обратных клапанах.

При подъеме НКТ с установкой давление на забой уменьшается на 11-16 атм, следовательно, необходимо работать с постоянным доливом, для этого достаточно иметь 3 м3 раствора.

Перечень вопросов для подготовки к госэкзамену по специальности 130503.65 «Разработка и эксплуатация нефтяных и газовых месторождений»

Поделитесь с друзьями:

www.megapetroleum.ru

ИПБОТ 115-2008 Инструкция по промышленной безопасности и охране труда при опрессовке бурильных, обсадных и насосно-компрессорных труб

ИПБОТ 115-2008

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ "СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ" ООО "СПКТБ НЕФТЕГАЗМАШ"

ИНСТРУКЦИЯ

по промышленной безопасности и охране труда при опрессовке бурильных, обсадных и насосно-компрессорных труб

СОГЛАСОВАНО

Профсоюз работников нефтяной, газовой отраслей промышленности и строительства Российской Федерации

Председатель профсоюза Л.А.Миронов

Постановление N 14-01/75 от 5 августа 2008 г.

УТВЕРЖДАЮ

Директор ООО "СПКТБ Нефтегазмаш" М.П.Семашко

Зам. директора ООО "СПКТБ Нефтегазмаш"-ГКП Кривцов В.С.

1 Общие требования безопасности

1.1 К работам по опрессовке бурильных, обсадных и насосно-компрессорных труб допускаются работники буровой бригады после обучения безопасным методам и приемам выполнения работ, стажировки на рабочем месте, проверки знаний и практических навыков, проведения инструктажа по безопасности труда на рабочем месте и при наличии удостоверения, дающего право допуска к указанным работам.

1.2 Для опрессовки труб с целью проверки на герметичность должно применяться сертифицированное оборудование (опрессовочные агрегаты, компрессорные установки), прошедшее экспертизу на соответствие требованиям промышленной безопасности.

1.3 Запрещается проводить опрессовку труб при неисправности запорной арматуры (резьбовых пробок, кранов и пр.).

1.4 Полость трубы должна быть очищена от грязи, песка и других посторонних материалов. Не допускаются к опрессовке трубы, имеющие механические повреждения в виде забоин, деформации, искривлений, нарушения резьбы и т.д. Очистка полости труб должна выполняться промывкой, продувкой или протягиванием очистных устройств.

1.5 Продувка и опресовка труб сероводородосодержащим газом запрещается.

1.6 Опрессовка труб должна проводиться воздухом или инертным газом. Опрессовка труб ранее эксплуатирующихся в углеводородной взрывоопасной среде - инертным газом.

1.7 Запрещается нахождение на опрессовочной площадке лиц, не связанных с выполнением работ по опрессовке.

1.8 Рабочие места и проходы к ним должны содержаться без посторонних предметов и в чистоте.

1.9 Освещенность рабочих мест должна соответствовать требованиям санитарных норм и правил, указанным в приложении N 6 (книга 1).

2 Требования безопасности перед началом работы

2.1 Надеть спецодежду, спецобувь и СИЗ. Рукава и полы спецодежды должны быть застегнуты на все пуговицы, волосы убраны под головной убор. Одежда должна быть заправлена. Не допускается наличие свисающих концов или развевающихся частей одежды. Запрещается засучивать рукава спецодежды и подворачивать голенища сапог.

2.2 Работник должен получить от руководителя работ план работ и уточнить величину опрессовочного давления.

2.3 Работник должен проверить:

- состояние труб;

- исправность контрольно-измерительных приборов и предохранительных устройств (предохранительных клапанов и др.), предусмотренных конструктивными требованиями используемого оборудования;

- исправность запорной арматуры.

2.4 После проверки работник должен доложить руководителю работ о готовности к проведению работ и получить от него разрешение с записью в вахтовом журнале.

2.5 Перед началом работ работник должен предупредить всех окружающих лиц о пуске используемого оборудования в работу.

3 Требования безопасности во время работы

3.1 Трубы должны быть уложены на стеллажи, таким образом, чтобы ниппельные концы были очищены к опрессовочному оборудованию и располагались выше муфтовых.

3.2 Порядок проведения опрессовки труб должен осуществляться согласно утвержденному технологическому регламенту и плану работ.

3.3 Работник должен наблюдать (с записью в журнале) за показаниями манометров, следить, чтобы опрессовочное давление не превышало предусмотренных планом и паспортом величин.

3.4 Труба считается выдержавшей испытание при отсутствии пропуска жидкости или следов потения. В случае отказа, если труба оказывается негерметичной, то она бракуется. Если труба негерметична в резьбовом соединении с замком, то она подлежит ремонту.

3.5 Результаты опрессовки труб должны оформляться актом.

4 Требования безопасности в аварийных ситуациях

4.1 В случае возникновения аварийной ситуации, инцидента (резком повышении давления, утечки в нагнетательной системе, неисправном КИП и А), немедленно прекратить работу, сообщить о ситуации руководителю работ и действовать в соответствии с полученными указаниями.

4.2 В случае возникновения пожара необходимо:

- прекратить все технологические операции;

- сообщить о пожаре;

- отключить электроэнергию;

- принять меры к удалению людей из опасной зоны;

- умело и быстро выполнить обязанности, изложенные в плане ликвидации аварий;

- изолировать очаг пожара от окружающего воздуха;

- горящие объемы заполнить негорючими газами или паром;

- принять меры по искусственному снижению температуры горящего вещества.

В большинстве случаев горение ликвидируется одновременным применением нескольких методов.

4.3 При несчастном случае необходимо немедленно освободить пострадавшего от воздействия травмирующего фактора, оказать ему первую доврачебную помощь и сообщить непосредственному руководителю о несчастном случае.

При необходимости вызвать скорую помощь или отправить пострадавшего в учреждение здравоохранения.

По возможности сохранить обстановку на месте несчастного случая до начала расследования, за исключением случаев, когда необходимо вести работы по ликвидации аварий и сохранению жизни и здоровья людей.

5 Требования безопасности по окончании работы

5.1 Отключить электроэнергию. Перекрыть подачу сжатого воздуха, воды. Произвести очистку оборудования.

5.2 Привести в порядок рабочее место. Приспособление, инструмент убрать и уложить в отведенное для них место.

5.3 Ознакомить принимающего смену со всеми изменениями и неисправностями в работе оборудования, которые происходили в течение смены.

5.4 Снять защитные средства, спецодежду и спецобувь, привести их в порядок и уложить в места хранения (бригадную сушилку).

5.5 Вымыть руки и лицо теплой водой с мылом или принять душ. Для трудноудаляемых загрязнений применять специальные очищающие средства.

5.6 После работы с моющими растворами сначала вымыть руки под струей теплой воды до устранения "скользкости". Смазать руки питающим и регенерирующим кожу кремом.

Литература:

ГОСТ 12.0.003-74 "Опасные и вредные производственные факторы. Классификация"

ГОСТ 12.0.004-90 "Организация обучения безопасности труда. Общие положения"

ГОСТ 12.1.005-88 "Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны"

ПБ 08-624-03 "Правила безопасности в нефтяной и газовой промышленности"

ППБ 01-03 "Правила пожарной безопасности в РФ" Утверждены Приказом МЧС РФ от 18 июня 2003 г. N 313

library.fsetan.ru

6. Опрессовка и шаблонирование нкт.

осмотреть НКТ на предмет соответствия категории НКТ указанной в сопроводительной записке. В случае несоответствия категории работа с данными НКТ запрещается.

Взять из пачки внутреннюю сопроводительную записку.

При помощи рольгангов и перекладывателей трубу каждую в отдельности подать на вспомогательный стеллаж стенда опрессовки.

Произвести смазку резьбовых концов и клеймение. Клеймо оператора производившего опрессовку устанавливается на теле трубы, на расстоянии 5 – 10см от муфты, клеймо должно четко просматриваться.

При помощи специального перекладывателя, трубу положить на опрессовочный стенд.

Привести во вращение трубу при помощи приводных роликов, таким образом произвести заворот ниппеля трубы с головкой нагнетательного узла.

Подвести каретку опрессовочного стенда к муфтовому концу трубы и произвести неполное свинчивание головки, обеспечивающее свободный излив опрессовочной жидкости.

Включить центробежный насос и дождаться наполнения трубы.

Отпустив роликовые зажимы произвести полное свинчивание головки с трубой.

Закрыть вентиль, расположенный у пульта управления.

Включить насос высокого давления, одновременно наблюдая за показанием манометра.

Довести давление в испытываемой трубе до 200 кгс/см² и произвести выдержку в течении 10 секунд.

Произвести визуальный осмотр трубы на наличие утечек. Утечки не допускаются.

Открыть вентиль и стравить давление до нуля.

Отвернуть головку со стороны муфтового конца трубы.

Примечание:при обнаружении утечки по телу трубы оператор должен установить метку краской на теле трубы в виде полосы длиной 15 – 20см. Если наблюдалась утечка по резьбовым концам трубы, то метка устанавливается на том конце, где была утечка.

После проведенных вышеизложенных технологических процессов производся шаблонирование НКТ,в соответствии с таблицей:

| Условный диаметр труб, мм | Толщина стенки, мм | Наружный диаметр шаблона, мм | Наружный диаметр шаблона для НКТ БМЗ, мм | Длина шаблона, мм |

| 60 73 73 89 89 | 5,0 5,5 7,0 6,5 8,0 | 47,9 59,6 56,6 72,7 69,7 | 46,9 58,6 55,6 71,7 68,7 | 650 650 650 650 650 |

Далее производится смазка резьбы и маркировка НКТ.

2.2 Технология ремонта штанг.

1.Мойка насосных штанг.

Первоначальная мойка насосных штанг производится в технологической ванне при температуре не менее 900С. Подготовительные операции:

повысить температуру моющего раствора.

увеличить время выдержки насосной штанги в паровой камере.

studfile.net

Запуск и вывод на режим скважины оборудованной УЭЦН — КиберПедия

Вывод скважин на режим работы производится в соответствии с технологическим регламентом, действующим в НГДУ.

В процессе вывода на режим постоянно контролируется

уровень жидкости в скважине;

· производительность насоса по ЗУ;

· буферное и затрубное давление;

· рабочий ток и сопротивление изоляции УЭЦН.

Вывод скважин на режим без контроля и немедленной регистрации в паспорте УЭЦН этих параметров является нарушением технологической дисциплины.

Скважина считается вышедшей на режим работы в том случае, если:

-дебит ее соответствует рабочей характеристике насоса;

- динамический уровень установился на постоянной отметке или начал подниматься.

Работа УЭЦН в периодическом режиме не считается режимной работой.

Монтаж наземного оборудования УЭЦН на площадке производит специальное сервисное предприятие по ремонту УЭЦН. Наземную кабельную линию от устья скважины до СУ УЭЦН прокладывает НГДУ.

Подключение наземной кабельной линии к СУ УЭЦН и клемной коробке (сростку) производит специальное сервисное предприятие по ремонту УЭЦН.

Присоединение концов кабеля к питающей сети должно производиться в соответствии с действующей системой фазировки УЭЦН.

Подготовка скважины к выводу на режим

Записать в карту вывода параметры УЭЦН:

· Тип УЭЦН, напор, тип ПЭД, габарит ПЭД,

· номинальный ток,

· ток холостого хода,

· номинальное напряжение,

· глубину спуска насосной установки (положение приема),

· диаметр НКТ, диаметр эксплуатационной колонны.

Произвести опрессовку НКТ на давление 40 кг/см2. Опрессовка лифта производится агрегатом ЦА-320 в трубное пространство или насосной установкой при закрытой трубной задвижке. Если в течение 10 минут давление опрессовки не изменилось, следует считать колонну HKT герметичной.

Вывод скважины на режим

Замерить статический уровень.

Электромонтер 000 "ЭПУ-Сервис", согласно требований по номинальному напряжению и току устанавливает защиты, выбирает соответствующую отпайку на ТМПН и производит запуск УЭЦН в присутствии оператора по добыче скважин.

Засечь время запуска. Дождаться, контролируя время, появление подачи на устье. Если подача появилась позже максимального расчетного времени (таблица 3.1) можно предположить:

· неверное вращение ПЭД,

· негерметичность НКТ,

· неисправность насоса.

Максимальное время появления подачи рассчитывается из условия, что уровень жидкости в НКТ может снизиться до статического уровня в скважине. Время работы насоса для заполнения трубного пространства НКТ определяется делением объема трубного пространства НКТ до статического уровня скважины на производительность насоса:

После запуска установки производить замер динамического уровня и дебита УЭЦН через каждые 15 минут.

Не допускать снижение динамического уровня менее 400-500 метров до приема насоса!

Косвенным показателем нормальной работы УЭЦН служит скорость падения динамического уровня в скважине (при условии, что пласт не работает, газа нет).

После запуска установки через один час работы УЭЦН электромонтер 000 "ЭПУ-Сервис" отключает установку для охлаждения электродвигателя на время, указанное в регламенте на проведение работ.

· Произвести замер КВУ (кривая восстановления давления). Замер восстановления уровня производить через каждые 15 минут.

· Определить по результату KBУ приток из пласта. Приток из пласта будет равен объему межтрубного пространства между замеренным динамическим уровнем и восстановившимся уровнем за определенный период времени.

Если уровень остается на прежнем месте, то приток из пласта отсутствует и, следовательно, отсутствует охлаждение электродвигателя насоса. Через каждый час работы следует останавливать установку для охлаждения.

После охлаждения ПЭД производит запуск УЭЦН в работу. Через 1-2 часа работы УЭЦН устанавливают защиты с учетом показаний приборов. Заносятся данные в эксплуатационный паспорт и паспорт СУ после чего пломбируют СУ и передается эксплуатационный паспорт УЭЦН оператору по добыче скважин.

· Производить замер динамического уровня и дебита УЭЦН через каждые 15 минут

· По скорости падения динамического уровня определить согласно приложению №2 отбор жидкости из затрубного пространства.

· По разнице между замеренным дебитом отбором жидкости из затрубного пространства определить приток из пласта

· Если приток из пласта меньше допустимого не более, чем через час работы установку ЭЦН остановить на охлаждение электродвигателя (минимум 1.5 часа).

Если приток из пласта больше допустимого, время работы установки без остановки на охлаждение электродвигателя не ограничивается, при этом снижение динамического уровня менее 400-500 метров до приема не допускается. При снижении динамического уровня ниже 400-600 метров до приема насоса УЭЦН необходимо остановить на накопление.

· Откачку жидкости из скважины с контролем восстановления уровня производить до стабилизации подачи и динамического уровня при достаточной скорости охлаждения двигателя.

· В процессе вывода регулярно контролировать показания дебита, динамического уровня, токовой нагрузки, напряжения питания, сопротивления изоляции, буферного и затрубного давлений.

· Если приток скважины не обеспечивает минимального дебита, то освоение ведется периодическим включением насоса. Время работы и простоя определяется из анализа циклов откачки на восстановления уровня технологом ЦДНГ. Установки производительностью 20-60 м3/сут можно поставить на периодическую эксплуатацию.

До начала запуска скважин переводимых на УЭЦН, вводимых из бездействия, после КРС, после ГРП, программы ИДН, или, входящих в списки часторемонтируемых и работающих периодически, технолог ЦДНГ составляет программу вывода на режим, которую контролирует ежедневно.

В случае если скважина более 3 суток не выходит на нормальный режим работы ЦДНГ собирает комиссию для окончательного принятия решения по данной скважине, в том числе и для определения возможности спуска в данную скважину другой установки.

cyberpedia.su