Нормализация забоя скважины что это

Способ очистки забоя скважины

Изобретение относится к нефтегазовой промышленности и применяется для нормализации забоя при капитальном и текущем ремонте скважины, в частности, при спущенном забойном двигателе. Способ относится к внутрискважинным работам, где требуется или высоковероятно проведение операций с забойным двигателем, например, для рыхления и удаления проппантных корок, разбуривания цементных мостов, нормализации забоя скважины, фрезерования колонны и т.п. [E21B 21/00].

Из уровня техники известен СПОСОБ ВОССТАНОВЛЕНИЯ ЦИРКУЛЯЦИИ В НЕФТЕГАЗОДОБЫВАЮЩЕЙ СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ [патент РФ на изобретение №2010944], включающий спуск в скважину на колонне труб гидромеханического очистителя, гидромониторное воздействие на пробку прямым потоком промывочной жидкости, прокачиваемой по колонне труб через гидромеханический очиститель, продвижение последнего по мере размыва пробки, механическое снятие отложений со стенок скважины вращением скребковых элементов гидромеханического очистителя и удаление из скважины продуктов разрушения восходящим потоком промывочной жидкости, отличающийся тем, что вращение скребковых элементов гидромеханического очистителя для механического снятия со стенок скважины отложений осуществляют восходящим потоком промывочной жидкости, а процесс механического снятия со стенок скважины отложений осуществляют как в процессе спуска в скважину гидромеханического очистителя, так и в процессе его подъема из скважины.

Недостатком аналога является отсутствие механического вращательного воздействия на вещество при очистке забоя, что снижает эффективность работ по нормализации скважины и ведет к увеличению времени выполнения ремонтных работ.

Наиболее близким по технической сущности является УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ [патент РФ на изобретение №2271433], содержащее цилиндрический корпус с полостью и клапаном, имеющий возможность присоединения к трубной колонне, при этом в корпусе выполнены торцевые и радиальные гидромониторные каналы для гидравлического сообщения указанной полости с затрубным пространством, расположенные под углом к оси корпуса, отличающееся тем, что клапан выполнен в виде шторки, шарнирно связанной с упорным кольцом, герметично закрепленным внутри корпуса устройства, и имеющей возможность плотного ее прижатия к упорному кольцу при нагнетании промывочной жидкости в трубную колонну и ее открытия при нагнетании промывочной жидкости в затрубное пространство, при этом в шторке выполнены гидромониторные каналы.

Недостатком прототипа является большое требуемое количество смены циклов прямой и обратной циркуляции для разрушения корок, которое влечет повышенный расход жидкости и увеличение длительности времени выполнения работ по нормализации скважины.

Техническим результатом изобретения является сокращение требуемого количества смены циклов технологических операций для очистки забоя скважины, а также сокращение общего времени проведения ремонтных работ на скважине и минимизация потребления технологической жидкости.

Указанный технический результат изобретения достигается за счет того, что способ очистки забоя скважины, характеризующийся тем, что насосом создают поток жидкости через трубную колонну в забой скважины, механически разрушают барьер в забое и создают обратную циркуляцию жидкости из забоя скважины по трубе трубной колонны к устью скважины, отличающийся тем, что насосом создают поток флюида через трубную колонну, верхний переводник, проходные отверстия в двигательной секции, средней переводной, шпиндельной и нижней переводной секциях винтового забойного двигателя в забой скважины, затем подключают насос к затрубному кольцевому пространству и осуществляют обратную циркуляцию жидкости из забоя скважины, с которой вымывают удаляемое вещество, после чего в трубную колонну вводят блокирующий элемент и включают насос, причем блокирующий элемент с потоком жидкости доставляют до двигательной секции винтового забойного двигателя, который перекрывает проходное отверстие в роторе, при этом поток жидкости направляют между винтовой поверхностью ротора и винтовой поверхностью эластомерной вставки статора, между средним переводником и его корпусом, далее через проходное отверстие в шпинделе, при этом активируют двигательную секцию винтового забойного двигателя и передают вращательный момент от ротора через переводник, шпиндель и нижний переводник к долоту, разрушая корку, после чего повторно подключают насос к затрубному кольцевому пространству и осуществляют обратную циркуляцию, при этом блокирующий элемент вместе с жидкостью и удаляемым веществом выводят из проходного отверстия в роторе и через верхний переводник и трубную колонну доставляют к устью скважины и извлекают.

В частности, через трубную колонну создают поток жидкости.

В частности, через трубную колонну создают поток химических реагентов.

Краткое описание чертежей.

На фиг. 1 представлена двигательная секция в разрезе винтового забойного двигателя.

На фиг. 2 представлена шпиндельная секция в разрезе винтового забойного двигателя.

На фиг. 3 представлена двигательная секция с визуальным отображением направления потока жидкости при прямой циркуляции без вращения ротора и шпинделя.

На фиг. 4 представлена шпиндельная секция с визуальным отображением направления потока жидкости при прямой циркуляции без вращения ротора и шпинделя.

На фиг. 5 представлена двигательная секция с визуальным отображением направления потока жидкости при создании вращения ротора и шпинделя.

На фиг. 6 представлена шпиндельная секция с визуальным отображением направления потока жидкости при создании вращения ротора и шпинделя.

На фиг. 7 представлена шпиндельная секция с визуальным отображением направления потока жидкости при обратной циркуляции.

На фиг. 8 представлена двигательная секция с визуальным отображением направления потока жидкости и блокирующего элемента при обратной циркуляции.

На фигурах обозначено: 1 - верхний переводник, 2 - внутренняя коническая резьба, 3 -отверстие, 4 - резьбовое соединение, 5 - статор, 6 - эластомерная вставка, 7 - ротор, 8 -проходное отверстие, 9 - посадочное седло, 10 - сквозное отверстие, 11 - блокирующий элемент, 12 - разъемное соединение, 13 - средний переводник с отверстием 14, 15 - цилиндрическая деталь, 16 - коническое резьбовое соединение, 17 - шпиндель, 18 и 19 - цилиндрические корпусы, 20 - цилиндрическая заглушка, 21 - проходное отверстие цилиндрической детали 15, 22 - сквозные продольные каналы, 23 - выступ, 24 - осевые подшипники, 25 - радиальные подшипники, 26 - нижний переводник, 27 - проходное отверстие в шпинделе 17, 28 - проходное отверстие в нижнем переводнике 26.

Осуществление изобретения.

Способ очистки забоя скважины от проппанта и проппантовых корок реализуется работой винтового забойного двигателя, который содержит верхний переводник 1 с конической внутренней резьбой 2 и сквозным отверстием 3, который резьбовым соединением 4 соединен со статором 5, внутри которого закреплена эластомерная вставка 6 с винтовой поверхностью, которая находится в зацеплении с внешней винтовой поверхностью ротора 7. В роторе 7 выполнено проходное отверстие 8, в котором расположено посадочное седло 9. Посадочное седло 9 выполнено в виде кольца по внешнему контуру. При этом внутренний контур - проходное отверстие может быть любой формы, которое позволит не допускать перетоков при посадке блокирующего элемента. Посадочное седло 9 имеет сквозное отверстие 10, размеры которого соответствуют размеру блокирующего элемента 11. С другой стороны ротора 7 относительно посадочного седла 9 выполнено разъемное соединение 12 со средним переводником 13, который выполнен в виде цилиндра с отверстием 14. С другой стороны, переводник 13 разъемным соединением 12 соединен с цилиндрической деталью 15, которая разъемным соединением 16 сообщается со шпинделем 17, при этом статор 5 разъемными соединениями 4 последовательно соединен с цилиндрическим корпусом 18 переводника 13, с цилиндрическим корпусом 19 шпинделя 17 и с цилиндрической заглушкой 20.

Наружный диаметр и диаметр проходного отверстия 21 в цилиндрической детали 15 с одной стороны может соответствовать наружному диаметру и диаметру отверстия 14 переводника 13, а может и отличаться от него.

В средней части на поверхности детали 15 выполнены сквозные продольные каналы 22 и выступ 23, диаметр которого может соответствовать внутреннему диаметру корпуса 18 или отличается от него. Между шпинделем 17 и корпусом 19 при необходимости (но не обязательно) могут быть расположены осевые подшипники 24, а также радиальные подшипники 25. С другой стороны, относительно детали 15 шпиндель 17 разъемным соединением 16 связан с нижним переводником 26, при этом проходное отверстие 27 в шпинделе 17 сообщается с проходным отверстием 28 в нижнем переводнике 26.

Статор 5 с эластомерной вставкой 6 и ротором 7 образуют двигательную секцию.

Переводник 13 с цилиндрическим корпусом 18 образуют переводную секцию.

Цилиндрическая деталь 15, шпиндель 16, осевые 24 и радиальные 25 подшипники, а также корпус 19 с заглушкой 20 образуют шпиндельную секцию.

Верхний переводник 1 предназначен для соединения с нижней оконечностью системы труб скважины.

Блокирующий элемент 11 в общем случае выполнен виде шара из плотного материала, диаметр которого больше диаметра отверстия 10.

Переводник 13 предназначен для передачи крутящего момента от ротора 7 к цилиндрической детали 15 и шпинделю 17, при этом для эквивалентных вариантов реализации настоящего способа передача крутящего момента может быть также выполнена напрямую от ротора 7 к шпинделю 17 посредством разъемного соединения 12 без применения переводника 13 и цилиндрической детали 15.

Осевые 25 и радиальные 26 подшипники служат для восприятия осевых и радиальных нагрузок шпинделя 17.

Нижний переводник 26 предназначен для соединения шпинделя 17 с долотом, фрезой или другим технологическим инструментом.

Исходное положение для осуществления настоящего изобретения характеризуется нахождением в месте забоя скважины винтового забойного двигателя, к нижнему переводнику 26 которого присоединено долото (на чертежах не указано), а к верхнему переводнику 1 которого присоединена трубная колонна (на чертежах не указана), которая выведена к устью скважины.

Способ очистки забоя скважины реализуется следующим образом.

Чтобы вымыть проппант, целесообразнее сначала осуществлять обратную промывку, а только потом, если дошли до корки (которую, например, невозможно разрушить без вращательного воздействия), загонять блокирующий элемент в седло, и прямой циркуляцией приводить в действие забойный двигатель. После разрушения корки можно снова переходить на обратную циркуляцию.

Для чего подключают насос к затрубному кольцевому пространству и осуществляют обратную циркуляцию жидкости из забоя скважины, при этом жидкость последовательно проходит через проходные отверстия 28, 27, 21, 14, 8 и 3 и вымывает из забоя скважины мусор, грязь, проппант до проппантовой корки.

Насосом (не указан) создают поток флюида через трубную колонну, отверстие 3 в верхнем переводнике 2, отверстие 10 в посадочном седле 9, отверстие 8 в роторе 7, отверстие 14 среднем переводнике 13, отверстие 21 в цилиндрической детали 15, отверстие 27 в шпинделе 17 и отверстие 28 в нижнем переводнике в забой скважины (см. Фиг. 3 и 4). При этом в качестве флюида могут использовать жидкости, буровой раствор или химические реагенты.

После чего в трубную колонну вводят блокирующий элемент 11 и возобновляют нагнетать жидкость в забой скважины, при этом блокирующий элемент 11 с потоком жидкости доставляют до двигательной секции винтового забойного двигателя, который доходит до посадочного седла 9 и перекрывает отверстие 10, при этом поток жидкости направляют между винтовой поверхностью ротора 7 и винтовой поверхностью эластомерной вставки 6 статора 5, между средним переводником 13 и его корпусом 18, далее через продольные каналы 22 в цилиндрической детали 15 и проходное отверстие 27 в шпинделе 17 (см. Фиг. 5 и 6), при этом активируют двигательную секцию винтового забойного двигателя и передают вращательный момент от ротора 7 через средний переводник 13, цилиндрическую деталь 15, шпиндель 17 и нижний переводник 26 к долоту, которое рыхлит и удаляет проппантные корки, разбуривает цементные мосты, нормализуя забой скважины, фрезерует колонны и обеспечивает иные формы очистки. После чего повторно подключают насос к затрубному кольцевому пространству и осуществляют обратную циркуляцию (см. Фиг. 7 и 8), при этом блокирующий элемент 11 вместе с жидкостью выводят из проходного отверстия 8 в роторе 7 и через отверстие 3 в верхнем переводнике 1 и трубную колонну доставляют к устью скважины и извлекают из системы.

Технический результат изобретения - сокращение требуемого количества смены циклов технологических операций для очистки забоя скважины достигается за счет того, что реализация настоящего изобретения в виде винтового забойного двигателя обеспечивают закачку жидкости в забой скважины, обратную циркуляцию жидкости из забоя скважины для вымывания удаляемого из забоя вещества, а также активацию винтового забойного двигателя при рыхлении и удалении проппантных корок, разбуривания цементных мостов, нормализации забоя скважины, фрезерования колонны и иных форм очистки с последующей возможностью осуществления обратной циркуляции жидкости с удаляемым веществом из забоя скважины.

Долото, фреза или другая технологическая оснастка винтового забойного двигателя с высокой эффективностью рыхлят и удаляют проппантные корки, разбуривают цементные мосты, нормализуют забой скважины, фрезеруют колонны и обеспечивают иные формы вычищения мусора из забоя.

Технический результат изобретения - сокращение общего времени проведения ремонтных работ на скважине, а также минимизация потребления технологической жидкости достигается за счет обеспечения возможности попеременного выполнения технологических операций рыхления и удаления проппантных корок, разбуривания цементных мостов, нормализации забоя скважины, фрезерования колонны долотом винтового забойного двигателя с одновременной закачкой жидкости в забой скважины и с последующей скоростной обратной циркуляцией жидкости с удаляемым мусором из забоя скважины.

Применение винтового забойного двигателя обеспечивает нормализацию забоя скважины за максимально короткий промежуток времени с минимально необходимым количеством технологической жидкости.

В 2013 г. заявитель изготовил макет винтового забойного двигателя опытная эксплуатация которого подтвердила достижение заявленного технического результата.

edrid.ru

Репортаж о проведении работ бригадой ГНКТ №2 на месторождении ООО «Варьеганнефтегаз» в июле 2011 года

Многие скважины находятся в зонах высокой обводнённости и уже не могут давать прежние дебеты. Другие по тем или иным причинам выходят из заданного режима и требуют ремонта. На Североварьеганском месторождении для поддержания текущего уровня добычи применяют различные геологотехнические мероприятия и привлекают профессиональных подрядчиков.

Олег Сааков, старший мастер компании ООО "Пакер Сервис", г. Сургут:

Мы получили наряд-заказ на выполнение работ по нормализации забоя на скважине.

В данный момент выполнили объём работ.

Ждём представителя ТНК-BP для подтверждения качества своих работ.

Специалистам Пакер Сервис было поручено удалить остатки проппанта после проведения гидроразрыва пласта. На выполнение этого наряд-заказа ушло всего 30 часов, потому что операция проводилась с привлечением безмуфтовой насосно-компрессорной трубы. Преимущества этой современной техники заключается в значительном сокращении времени и в гарантированном качестве выполнения работ. Скважина номер 50, где проводилась нормализация забоя, начала давать нефть фонтаном с суточным дебетом 12 тонн.

Олег Сааков:

Мы здесь новая компания. В данный момент конкретно наш флот выполняет работы только на третьей скважине.

Пока всё успешно. О больших каких-то достижениях говорить рано. Время покажет.

Но судя по результам даже трёх операций очевидно, что эти подрядчики дорожат своим авторитетом и готовы продолжать дальнейшее сотрудничество с Варьеганнефтегазом. Руководство третьего укрупнённого нефтепромысла линейного персонала к ним претензий и замечаний нет. Они уже на уровне своей компании обучены соблюдению принципов промышленной безопасности и безоговорочно принимают требования ТНК-BP.

Олег Сааков:

Одно из условий работы на ТНК-BP — это соблюдение стандартов безопасности.

Есть требования — их надо выполнять. Это не обсуждается.

В целом, на Североварьёганском месторождении за первое полугодие был реализован ряд успешных геолого-технических мероприятий. В их числе и вывод скважин из бездействия.

Роман Могила, заместитель начальника УНП-3 ОАО «Варьеганнефтегаз»:

С начала года на УНП-3 Североварьеганского месторождения было проведено около 50 подземных ремонтов

скважин по смене оборудования.

Наработка на отказ по Североварьегану составляет около 590 суток (это на 1 июля 2011 года).

Этого удалось добиться и как с помощью новых технологий, нового оборудования и слаженной работой всего

коллектива в целом.

На очереди ещё ряд скважин ждущих своей реанимации. На второе полугодие запланированы геологотехнические мероприятия с привлечением новых технологий, которые будут способствовать выполнению бизнес-плана по добычи нефти.

Лариса Косилова,

Дмитрий Гуляр.

Новое время, г. Радужный.

packer-service.ru

Устройство для очистки забоя скважин

- Главная

- Устройство для очистки забоя скважин - гидрожелонка УОЗС ГЖ

устройство для очистки забоя скважин

Устройство для очистки забоя скважин (гидрожелонка) УОЗС ГЖ – устройство является одно-функциональным восстанавливаемым изделием, применяется при капитальном ремонте скважин и предназначено для очистки забоя или призабойной зоны пласта скважины от песка, шлама, пропанта, буровой грязи и т.п. Изделие встраивается в колонну насосно-компрессорных труб согласно компоновке.

Собранная компоновка спускается в скважину до упора в забой, при этом внутренняя полость НКТ не заполняется жидкостью. При дальнейшем приложении осевой нагрузки вниз весом НКТ срезаются винты 5, шток 4 перемещается вниз относительно переводника 3 и открывает клапан, полость клапана-переводника 1 через отверстия в штоке 4 сообщается с внутренней полостью штока 4. В этот момент за счет гидростатического давления в полости клапана-переводника 1 поток жидкости через шток 4 устремляется в полость НКТ, увлекая за собой песок, шлам, буровую гряз и т.п. После выравнивания давлений производят подъем НКТ, при этом отверстия штока 4 перекрываются.

Основные характеристики УОЗС ГЖ ПК

| Параметры и размерность | Значение |

|---|---|

| Рабочее давление, МПа | 30 |

| Усилие для открывания под давлением 30 МПа, кН, не более | 100 |

| Ход штока, мм, не более | 13 |

| Максимальная растягивающаяся нагрузка, кН, не более | 300 |

| Габаритные размеры | |

| Диаметр, мм | 95 |

| Длина, мм | 554 |

| Масса полная, кг, не более | 20 |

www.promneftemash.ru

Недостаточная очистка ствола скважины - Нефтяник Нефтяник

Если очистка ствола скважины от осколков породы не будут удаляться достаточно эффективно, то они будут оседать вокруг колонны, обычно в области КНБК, заваливая трубы и зажимая колонну до возникновения прихвата. Проблема усугубляется наличием утолщенных участков ствола, где затрубные скорости уменьшены. Осколки накапливаются и оседают в скважине.

Осколки соскребаются стабилизаторами и долотом при движении КНБК в верх. Они накапливаются на поверхностях стабилизаторов и долота как видно из рисунка ниже. Затяжка будет увеличиваться до тех пор, пока количество осколков не окажется достаточным для возникновения прихвата КНБК.

Скважины с высоким углом бурения являются более трудными для очистки, чем вертикальные из-за выпадения твердых частиц на нижнюю стенку ствола. В вертикальных скважинах, при условии высокой скорости циркуляции, очистка ствола не вызывает проблем. В наклонных скважинах с углом более 30 град., осколкам породы, чтобы упасть на нижнюю стенку забоя, нужно пройти короткую дистанцию. Образуется подстилка из осколков, которую не так – то легко удалить. Во время подъема колонны, эти осколки соскребаются верхними поверхностями стабилизаторов и долота, где, накапливаясь, могут образовать пробку и заклинить колонну.

На диаграмме внизу показаны различные скорости в затрубном пространстве, необходимые для очистки стволов с увеличивающимся наклоном. Реальные скорости в затрубном пространстве, необходимые для очистки, зависят от свойств бурового раствора и размеров частиц.

В скважинах с наклоном стволов в пределах 50 – 60 град, подушка из осколков стремится сползти вниз при остановке прокачки и это приводит к серьезным проблемам с их очисткой.

При углах наклона больше 60 град., подушка из осколков остается неподвижной при остановке насосов.

Крутящий момент и давление прокачки часто возрастают одновременно из-за недостаточной очистки забоя. При прокачке жидкости в течение длительного времени. осколки поднимаются выше КНБК и при возобновлении бурения давление и крутящий момент нормализуются. Если каждый раз момент и давление изменяются таким образом, то это прямо указывает на недостаточную очистку скважины.

Осколки породы вокруг КНБК увеличивают затяжку

Рисунок 1

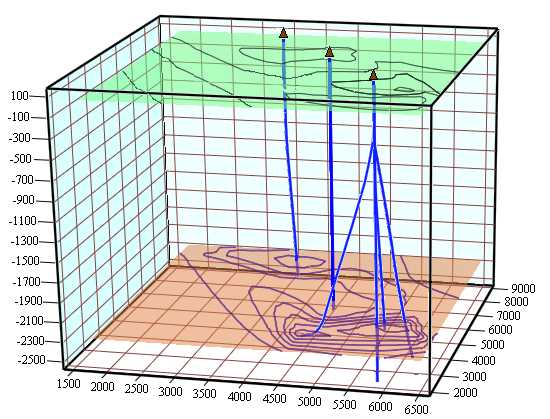

Рисунок потока частиц в наклонных стволах (из ВР исследований)

Рисунок 2

Причины для беспокойства

- Недостаточное количество осколков на виброситах. Может пройти долгое время, в течение которого на виброситах будет мало осколков бурения до наступления “обвального “ роста затяжки и крутящего момента.

- Чрезмерная затяжка при выполнении соединений и спускоподъемных операциях.

- Уменьшение затяжки при прокачивании.

- Беспорядочно меняющийся и возрастающий момент при бурении.

- Увеличение давления на выходе насосов и пиков флуктуации давления, поскольку ствол оказывается моментально перекрытым.

- Давление оказывается на много выше чем предсказывается гидравлической программой. (при условии, что результаты вычислений программы ранее были сравнимыми с действительными параметрами скважины).

- Стабилизаторы и долото завалены осколками породы.

- Уменьшение отношения вес/момент в конце бурения и некоторая нормализация отношения вес/момент после наворота следующей трубы.

- Высокая скорость проходки / большой диаметр ствола.

- Большой размер затрубного пространства в сочетании с низкой скоростью потока.

- Наличие размыва в открытой скважине (действительная задержка больше вычисленной).

Идентификация прихвата.

- Быстрый прихват после окончания прокачки.

- Отсутствие циркуляции.

Превентивные действия.

1. Планирование :

а) На участках с большим диаметром, скорости циркуляции являются наиболее важными и их необходимо поддерживать настолько большими, насколько это возможно. Если давление насосов является ограничивающим фактором, то необходимо рассмотреть вопрос по использованию бурильных труб с большим внутренним диаметром, большими размерами сопел на долоте и уменьшении веса бурильных труб для уменьшения потерь на трение.

b) Изучите текущие параметры скважины на предмет обнаружения уширений в стволе и включите их в вычисления минимальной скорости потока.

с) Углы наклона стволов в пределах 50 – 60 град. являются наиболее трудными для очистки. Подушка из осколков пробуренной породы стремится соскользнуть вниз и может накапливаться, образовывая “завалы” в стволе. Это необходимо учитывать при планировании скважин с такими наклонами.

d) Необходимо создавать условия для турбулентного движения потока бурового раствора в затрубном пространстве, чтобы разрушать “подушку “ из отложений на нижней стенке ствола. Для этого очень часто требуется снижать вязкость бурового раствора.

е) Необходимо включать в планы регулярную очистку ствола вайпером.

f) Верхний привод необходимо использовать для разрушения подушки из отложений.

Уширение скважины от забоя к устью и поддержание циркуляции должны выполняться при спускоподъемных операциях для разрушения подушки из отложений и очистки ствола.

2. Мероприятия на буровой :

а) Поддерживайте циркуляцию и промывайте скважину до удаления всех твердых частиц перед подъемом колонны. После подъема долота с забоя поддерживайте циркуляцию, если на вибраситах будут появляться осколки. Во время прокачки поворачивайте и расхаживайте колонну. Это приведет к подъему частиц с подушки и предотвратит прихват.

b) Ни в коем случае не понижайте скорость потока ниже минимально необходимой для очистки скважины.

с) Для скважин с большими углами наклона увеличение вязкости и резкое увеличение давления не улучшает условия очистки. Если подушка из отложений уже образовалась, то очистку скважины улучшит резкое снижение вязкости раствора, приводящее к повышению турбулентности потока. Эти действия должны следовать после эффективного “взбалтывания” подушки трубой и поднятия частиц с поверхности подушки.

d) Сводите к минимуму увеличение расчетного диаметра ствола, где затрубные скорости уменьшаются и увеличивается вероятность образования отложений осколков бурения.

Если пробурен слишком большой зумпф для обсаживания какого-либо участка, то это приведет к серьезным проблемам очистки ствола в последующих секциях скважины, т. к. этим самым создаются условия для резкого снижения затрубных скоростей и ламиниризации потока в этой области.

К нежелательным явлениям, вызывающим увеличение расчетного диаметра ствола относятся :

- Чрезмерно высокие скорости потока и струи из насадок. (Размывание). Однако, они могут потребоваться для очистки скважины.

- Недостаточный вес бурового раствора (Обвалы)

- Неправильный состав раствора. (растворимые формации)

е) Не превышайте скорость проходки при которой могут быть удалены осколки.

f) Постоянно наблюдайте за виброситами и убеждайтесь в эффективности очистки суважины

g) Убеждайтесь в том, что объем удаляемых осколков породы находится в соответствии со скоростью проходки. Вибрасита дают раннюю информацию о возникновении проблем с очисткой ствола.

h) При бурении наклонных скважин без вращения колонны, подушка из осколков, по – видимому, не может быть разрушена. Если есть возможность, то вращайте колонну перед ее подъемом.

i) При промывке скважины – расхаживайте и вращайте колонну для “ взбаламучивания “ подушки.

j) При бурении постоянно будьте готовы к промывке.

k) Для скважин с низкими (< 45 град) углами наклона поддерживайте точку текучести бурового раствора на высоком уровне.

l) Регулярно чистите ствол вайпером в скважинах с высоким углом наклона, разрушая подушку из осколков. Постоянно будьте готовы к остановке бурения и промывке ствола при увеличении затяжки.

23

Дек

oilman.by