Новое в бурении скважины

Новый способ бурения | Журнал Популярная Механика

Для поиска подземных источников воды и добычи полезных ископаемых используется технология бурения, известная еще в XIX веке. Проблема в том, что все доступные месторождения или источники, для открытия которых требовалась только скважина, в абсолютном большинстве уже освоены или исчерпаны. Сегодня месторождения приходится открывать в сложных, сыпучих грунтах, в неустойчивых породах, в мировом океане, поэтому сам процесс бурения стал намного сложнее — нужно одновременно продвигаться вглубь породы, укреплять стенки скважины и страховать буровой инструмент от повреждений. В буквальном смысле, бурить и защищать.

При непосредственном участии Федеральной службы по интеллектуальной собственности («Роспатента») мы решили ввести на сайте рубрику «Патент недели». Еженедельно в России патентуются десятки интересных изобретений и усовершенствований — почему бы не рассказывать о них в числе первых.

Патент: 2693371

Авторы: Евгений Торопов, Андрей Шабалин, Алексей Яковлев

Патентообладатель: Центральное конструкторское бюро морской техники «Рубин»

Подобную задачу — совершенствование технологии бурения с учетом требований безопасности, снижения экономических издержек и сокращения времени на строительство скважин — уже пытались решать отечественные и иностранные конструкторы. Однако, способы, известные на сегодняшний день, всегда допускали, например, уменьшение диаметра скважины по мере продвижения вглубь породы, усложнение процесса строительства из-за появления новых этапов, дорогие технологические операции. Материал, который использовался для укрепления стенок скважины, препятствовал замене буровой колонки, существовал риск скручивания буровой трубы… В одном из близких по теме американских патентов техническое решение не предусматривало механизма армирования защитной трубы, а также не обеспечивало непрерывности процесса бурения.

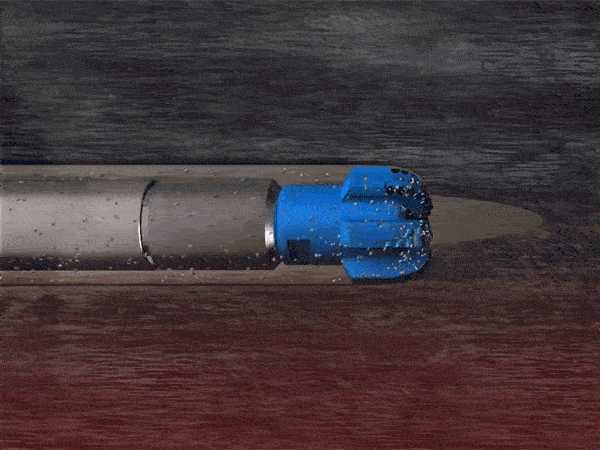

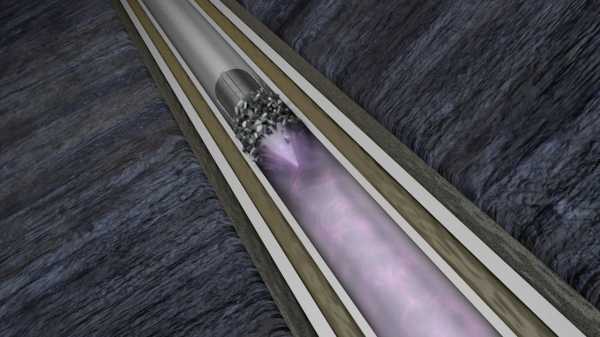

Российские инженеры предложили окружить буровой механизм защитной трубой. При этом, труба внутри которой вращается бур, формируется, армируется и продвигается вглубь породы фактически одновременно с продвижением бура, не позволяя обломкам породы попасть внутрь бурового механизма и предохраняя его от неустойчивости грунта, если речь, например, идет о песчаной пустыне или насыщенной подземными водами породе!

Еще одно достоинство технологии — разделение зоны приема бурового раствора, содержащего обломки породы, и зоны подачи формовочного материала с помощью защитных экранов. Это исключает риск загрязнения формовочного материала, из которого создается защитная труба, обломками отработанной породы, и риск нарушения технологии армирования трубы. Причем, армирование, согласно предложенному техническому решению, можно будет проводить с помощью 3D-принтера, печатающего внутренний каркас защитного кожуха.

Технические детали предложенного решения — в опубликованном патенте.

www.popmech.ru

Инновации в бурении: буровая установка HyperSciences с гиперзвуковыми снарядами

На фото: Основатель компании HyperSciences, ракетостроитель Марк Рассел показывает макет буровой установки с гиперзвуковыми снарядами. В январе 2018 года Google подписала соглашение Space Act Agreement с Исследовательским центром Эймса НАСА в Калифорнии. В соглашении говорится: «Исследовательское подразделение Google проводит концептуальное исследование гиперзвуковых траекторий в режимах абляции на высоких числах Рейнольдса» (hypersonic trajectories in high Reynolds number ablation regimes). При этом специалисты НАСА «осуществляют анализ прохода гиперзвукового снаряда через плотную атмосферу». Согласно смете, Google оплачивает услуги НАСА в размере $99 489 за семь недель эксперимента.

Воспользуйтесь нашими услугами

Гиперзвуковым называется всё, что летит со скоростью в пять или более раз быстрее скорости звука. Обычно это сверхскоростные самолёты или оружие. В качестве примеров можно привести гиперзвуковую крылатую ракету Boeing X-51 или новую российскую баллистическую ракету, о которой рассказал недавно Путин.

Но вряд ли Google интересует участие в гонке вооружений. Скорее здесь дело в другом, пишет IEEE Spectrum. Изданию стало известно, что над этим проектом работает исследователь Кристофер ван Арсдейл (Christopher Van Arsdale) из Сиэтла, в профиле которого на LinkedIn указано подразделение Google Climate and Energy R&D и нет ничего связанного с аэронавтикой.

В Америке есть одна компания, которая действительно изучает использование гиперзвука для применения в альтернативной энергетике. Это стартап HyperSciences, тоже из Сиэтла. Его главная разработка — инновационная буровая установка, где перед проходом бура выстреливаются бетонные снаряды на скорости 2 километра в секунду. Снаряд разбивает горную породу и испаряется вместе с ней.

По заявлениям компании, такая технология в 10 раз ускоряет прокладку тоннелей, что открывает возможности для использования геотермальной энергии «повсюду в мире».

Возможно, компания Google хочет последовать примеру Илона Маска — и тоже займётся прокладкой подземных тоннелей. Как говорил Маск, если на порядок ускорить скорость прокладки тоннелей, то это открывает совершенно новые возможности. Под землёй нет пробок и светофоров. Транспорт может передвигаться там на сверхзвуковой скорости в безопасной среде, не рискуя сбить пешехода. И самое главное, это не 2D-плоскость наземных трасс, а полноценное 3D-пространство, доступное для эксплуатации. Транспортная система может стать гораздо эффективнее, если убрать с поверхности асфальт, автомобили и другой транспорт. Оставить землю людям.

В любом случае ускорение прокладки тоннелей в 10 раз станет очень полезным изобретением. Наконец-то можно будет прокладывать тоннели для новых линий метро за несколько недель, а не за несколько месяцев, как сейчас. Не говоря уже о бурении скважин к артезианским источникам и источникам геотермальной энергии.

Если мы сможем эффективно бурить тоннели на несколько километров в глубину, то все желающие получат доступ к практически неисчерпаемому источнику энергии — теплу земных недр.

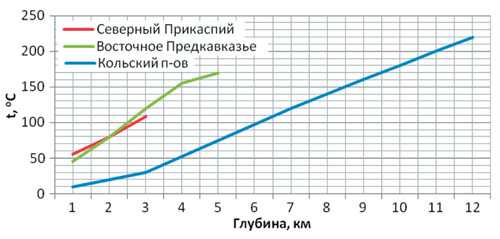

В среднем температура с глубиной растёт на 2,5−3°С на каждые 100 м, хотя в разных регионах этот показатель сильно отличается. Например, в штате Орегон (США) градиент составляет 150°С на 1 км, а в Южной Африке — 6°С на 1 км. на глубине 100 км предположительные температуры около 1300−1500°С, на глубине 400 км — 1600°С.

Исполнительный директор компании HyperSciences признал, что его стартап сотрудничал с Google, но пока отказался сообщать подробности. Но есть все основания полагать, что Google действительно заинтересовалась скоростным бурением тоннелей и перспективой доступа к геотермальным источникам.

По крайней мере, родительская компания Alphabet давно проявляет интерес в этой области. В июле 2017 года она зарегистрировала дочернюю фирму Dandelion, которая уже начала продажу домашних геотермальных систем в штате Нью-Йорк. В этих системах вода гоняется по трубопроводу на глубину 150 м, где нагревается или охлаждается до стабильной температуры 10°С, а затем поднимается наверх и используется для обогрева зданий или охлаждения техники.

Компания HyperSciences обещает, что с её технологией можно бурить тоннели на глубину до 7 км. Вместо воды на глубину по трубам закачивают силиконовое масло, с которого потом термоэлектрические генераторы снимают тепло, напрямую превращая его в электричество.

HyperSciences работает и над бурами HyperBreaker для прокладки обычных транспортных тоннелей по аналогичной технологии. В перспективе Google и HyperSciences могут составить конкуренцию Boring Company Илона Маска, которая собирается прокладывать тоннели для сверхскоростных капсул Hyperloop.

Автор: Анатолий Ализар

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

integral-russia.ru

Новые направления в бурении и нефтегазовой отрасли

Васиа пишет:

Здравствуйте коллеги.

Хочу поднять вопрос на обсуждение, по теме "Новые направления в бурении и нефтегазовой отрасли"

Я знаю что последнее время бурно обсуждается вопрос "нефтеносных песков" посмотреть можно вот здесь

http://www.bfm.ru/articles/2009/02/16/neftjanye-peski.htmlА так же недавно наткнулся на "Системы бурения обсадными трубами (DwC™) и хвостовиком (DwL™)" , посмотреть здесь....

http://www.weatherford.ru/ru/service/drilling/14Так же последнее время идет широкая интеграция IT в бурение

А с какими новинками столкнулись вы, что нового вы наблюдаете в нефтегазовой отрасли???

Поделитесь, ведь хорошо быть всегда в теме последних разработок и новинок, и таким образом расти в профессиональном и личном плане .

Спасибо

Из новинок могу пока только выделить радиальное бурение - правда эффективность его странная штука - то есть то нет. Интересные направления у Шлюмов в LWD - EcoScope и TeleScope, причем уже используются при бурении.

А вот проблемка для развития пакеров и расширяющихся фильтров - есть скважины странной (старой) конструкции - пробурили полностью ствол долотом 215,9, спустили 178 иногда и 168 обсадку не до забоя и оставили открытый горизонтальный ствол. Который через n-ное количество лет эксплуатации стал обводняться. Решение простое - надо изолировать участок прорыва воды. Встает вопрос чем. Пока решение только обсаживание 114 хвостовиком и цементирование. Думали про расширяющиеся пакера и глухие трубы - но не можем найти таких которые и в 168 пролезут и в открытом стволе 215,9 встанут.

И еще одна проблемка - расширяющиеся фильтры. Коллектор очень слабо сцементированный. Есть идея поставить фильтр в горизонте чтобы и в техничку залез и после расширения стал диаметром как долото которым бурили ствол. Есть у Бэйкеров фильтр Xpress - но в нужный диаметр по долоту не встает.

www.petroleumengineers.ru

Новые технологии бурения на воду — ООО «ТехноПром»

Поскольку вода из скважины является лучшим вариантом для частного домовладения, растет спрос на подготовку автономных источников. Для более быстрого и качественного выполнения заказов наша компания приступила к использованию пневмоударного метода бурения. Этот способ позволяет преодолевать особо твердые породы с высоким содержанием кремния и известняка, поэтому он применяется при бурении на воду в Московской области, в южной части региона.

Поскольку вода из скважины является лучшим вариантом для частного домовладения, растет спрос на подготовку автономных источников. Для более быстрого и качественного выполнения заказов наша компания приступила к использованию пневмоударного метода бурения. Этот способ позволяет преодолевать особо твердые породы с высоким содержанием кремния и известняка, поэтому он применяется при бурении на воду в Московской области, в южной части региона.

Технология пневмоударного метода бурения

Этот метод позволяет ускорить проведение работ, кроме того, медленнее изнашивается рабочий инструмент – долото служит дольше, следовательно, уменьшаются затраты на подготовку скважины. Забой эффективно очищается, и это дает возможность обеспечить высокое качество воды, в ней не будут присутствовать посторонние примеси, изменяющие вкус и запах.

Пневмоударное бурение можно назвать разновидностью ударно-вращательной методики: для погружения используется специальный бурильный молоток – пневмоударник. Его работа основана на воздействии энергии сжатого воздуха, для проведения работ достаточно уровня давления в 0,5-1,5 МПа. Распределение воздуха может быть клапанным или бесклапанным, глубина погружения при создании скважины зависит от мощности компрессора. При поступательно-возвратном перемещении поршень наносит удары по хвостовику, пневмоударник вращается вместе с буровым ставом, частота вращения достигает 70 оборотов в минуту.

Инструментом для разрушения породы служит трех- или четырехлопастное долото, для повышения прочности оно армируется пластинами высокой прочности. Купить буровое долото такого типа выгодно из-за его длительного использования, это наиболее экономичный инструмент. Рабочая поверхность долота может иметь разнообразную конфигурацию.

Сфера применения и преимущества метода

Пневмоударное бурение применяют не только при получении воды, но и при добыче полезных ископаемых, он позволяет работать с самыми прочными породами. Его используют при добыче нефти и газа, геологоразведке, работах по строительству фундаментов в сложных условиях и не только. Высокая эффективность обусловила востребованность пневмоударников в разных регионах, в том числе и в Московской области.

Пневмоударный метод помогает не только ускорить работы по созданию скважины, но и эффективно очищать ее от шлама. Если работы приходится проводить в нестабильном или переувлажненном грунте, используются инновационные молотки: они обеспечивают одновременную обсадку. Работа с пневмоударником требует высокой квалификации и отработанных навыков, наши клиенты смогут воспользоваться услугами настоящих профессионалов.

Данная методика позволяет совместить преимущества ударного и вращательного бурения, в результате чего скорость работы увеличивается в 3-5 раз. Скважина может быть вертикальной или направленной в зависимости от поставленной задачи. Во время работы не требуется вода для промывки, что еще более ускоряет и упрощает процесс.

Наша компания располагает современным оборудованием, позволяющим проводить работу на всех типах пород, добиваясь желаемого результата в самые короткие сроки. Новые технологии позволили снизить стоимость работ по созданию скважины: нашим клиентам доступны выгодные условия, и цена окажется невысокой независимо от района и особенностей грунта. Заказав создание скважины под ключ, вы сможете полностью обеспечить автономное водоснабжение дома, источник будет безотказно работать круглый год с высоким качеством водоснабжения.

zaosvg.ru

Новая автоматическая система бурения вертикальных скважин - Разведка и разработка

НОВАЯ АВТОМАТИЧЕСКАЯ СИСТЕМА БУРЕНИЯ ВЕРТИКАЛЬНЫХ СКВАЖИН ПОЗВОЛЯЕТ ОСУЩЕСТВЛЯТЬ БУРЕНИЕ ПРЯМОЛИНЕЙНЫХ СТВОЛОВ В УСЛОВИЯХ ВЫСОКИХ ТЕМПЕРАТУР И ЖЕСТКИХ СРЕДАХХотя сегодня большинство скважин бурится вертикально, различия в литологии и недостатки КНБК приводят к тому, что большинство из 100 тыс. скважин, пробуриваемых ежегодно, хотя бы незначительно отклоняются от строго вертикальной траектории. Подобные отклонения могут иметь серьезные последствия, если на поверхности скважина расположена вблизи границы землевладения или проблемного пласта, а траектория скважины смещается за эту границу. Даже те скважины, которые практически не отходят от вертикали, могут иметь закрученный или извилистый ствол. Менее прочные пласты с прослоями твердых пород могут вызывать резкие изменения угла траекторий скважин (высокую локальную интенсивность набора кривизны) при любом наклоне. Возможно, степень отклонения и извилистости ствола станет известна только при неудачных попытках достичь конечной глубины при проведении каротажа или спуске обсадной колонны из-за чрезмерного трения.

В подавляющем большинстве случаев причиной подобного непреднамеренного, и иногда весьма значительного, отклонения является наличие наклонных пластов. Без специальных методов или технологий бурения траектория скважины будет проходить не вертикально, а по пути наименьшего сопротивления, то есть, по направлению падения пласта. Такая ситуация осложняется при увеличении скорости проходки за счет повышения нагрузки на долото до максимума. С другой стороны, снижение нагрузки на долото для контроля отклонения может привести к уменьшению скорости проходки. Даже при принятии мер по минимизации отклонения часто бывает необходимо осуществить дополнительный рейс для возврата ствола скважины к вертикали.

Как правило, для этого используется управляемый забойный двигатель в комбинации с долотом PDC. Хотя в последнее время технология долот PDC сделала большой шаг вперед, управляемое бурение с такими долотами может происходить медленно и с затруднениями. Часто требуется использовать более легкое долото для предотвращения заклинивания, но при этом теряется время на переориентацию торца бурильного инструмента в соответствии с направлением коррекции. Оба этих фактора значительно снижают эффективность бурения, а скорость проходки может упасть более чем на 50%.

СИСТЕМЫ ВЕРТИКАЛЬНОГО БУРЕНИЯ

Автоматизированные системы вертикального бурения могут значительно повысить экономические показатели путем автоматической коррекции отклонений и сокращения временных затрат на бурение прямых участков ствола. Кроме того, эти системы предусматривают создание «легких» конструкций скважин, т.е. с верхней и промежуточной колоннами значительно меньшего диаметра, чем для стандартного профиля обсадной колонны, но с сохранением возможности использования эксплуатационной колонны с эквивалентным диаметром. Гладкий, полноразмерный вертикальный или наклонный ствол позволяет спускать обсадную колонну с минимальным зазором, чем и достигается «легкость" профиля. На бурение ствола с меньшим диаметром, как правило, уходит меньше вре мени, а расходы на трубы, цемент и удаление бурового шлама снижаются на величину до 30%.

Система вертикального бурения V-Pilot™ является новым устройством для бурения прямолинейных стволов в условиях высоких температур и жестких сред. Работа системы основана на гидромеханическом принципе, который обеспечивает автоматическую коррекцию траектории при отклонении от вертикали на доли градуса.

При использовании для бурения прямолинейных участков, система V-Pilot позволяет операторам осуществлять бурение с большей нагрузкой на долото для повышения скорости проходки. Кроме того, эта система менее чувствительна к вибрации, возникающей при бурении в тяжелых условиях, поскольку не имеет встроенной электроники. Как правило, самым проблемным компонентом при бурении в условиях вибрации и/или высоких температур является именно электроника.

ОПИСАНИЕ СИСТЕМЫ

Система состоит из подсистемы контроля вертикали и винтового забойного двигателя. Четыре вертикальные лопасти, равномерно размещенные по окружности инструмента, установлены вблизи бурового долота, обеспечивая плавную коррекцию направления ствола скважины. Гравитационные клапаны направляют жидкость на один или два башмака для создания корректирующего усилия. Хотя система разработана специально для применения с новым поколением высокопроизводительных прямостенных забойных двигателей, ее можно использовать и с традиционными забойными двигателями, чтобы достичь лучшего соответствия с гидравлической мощностью небольших буровых установок.

Система V-Pilot оснащена удлиненными спиральными наддолотными стабилизаторами для достижения высокого качества ствола и устранения или существенного снижения формирования спиралей и уступов даже при большой нагрузке на долото, повышая, таким образом, общую эффективность бурения. Опыт с удлиненными долотами и другими усовершенствованными буровыми системами показал, что затраты времени на расширение ствола сокращаются, а срок службы долота значительно возрастает. В результате, по сравнению с традиционными методами бурения, сокращаются непроизводительные затраты времени и продолжительность бурения. В систему встроено механическое устройство, реагирующее на отход от вертикали менее чем на 0,2°. При тяжелых условиях бурения, типичных для твердых пластов, возникает сильная вибрация бурильной компоновки. Конструкция механической системы обеспечивает минимизацию трения и намного более существенную амортизацию, позволяя V-Pilot реагировать на самые незначительные углы наклона. Поскольку система полностью механическая, температура не влияет на ее производительность. Кроме того, она эффективно гасит вибрацию, исключая ее эффект на чувствительность системы к наклону ствола. Система активации открывает и закрывает клапаны, передающие гидравлическое давление на одну или две лопасти. Установку этого давления можно настраивать в мастерской в соответствии с условиями бурения. Гидравлическая система может создавать крайне высокие боковые усилия для преодоления самых высоких естественных отклоняющих сил. Лопасти находятся во втянутом состоянии до того момента, как потребуется корректировка, что увеличивает срок их службы и уменьшает сопротивление в скважине. Подсистема контроля вертикали соединена с объемным забойным двигателем. Масляные камеры системы V-Pilot механически изолированы от вращающихся компонентов. Единственными уплотнениями в инструменте являются статические уплотнения, рассчитанные на температуру до 200°C. Все масляные камеры сбалансированы по давлению. Они выдерживают высокое гидростатическое давление и обеспечивают компенсацию теплового расширения масла.

ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

Для бурения в очень твердых толщах, часто присутствующих в предгорьях, конструкция системы предусматривает возможность применения высокопроизводительных прямостенных двигателей. Эта технология обеспечивает высочайшую скорость проходки при максимальной нагрузке на долото и требуемом крутящем моменте. Двигатели выбираются по критериям наибольшего соответствия характеристикам буровой установки и геологическим условиям. Система V-Pilot состоит из двух модулей, что позволяет менять двигатель непосредственно на буровой, учитывая особенности пласта и долота. Система коррекции в VPilot работает автоматически, без вмешательства оператора. Гидромеханическая система не нуждается в компьютерах, кабелях или квалифицированных операторах. Инклинометрия может проводиться с помощью систем MWD, либо путем периодических измерений с помощью извлекаемого инклинометра.

Инструмент выходит из режима автоматической коррекции, когда скорость вращения колонны превышает 25 об/мин. Тогда башмаки автоматически втягиваются. Это позволяет инструменту действовать как традиционная гладкая компоновка и осуществлять расширение ствола снизу вверх. Удержание лопастей во втянутом положении во время вращения колонны снижает вероятность их повреждения и уменьшает сопротивление в скважине. Наличие верхнего стабилизатора и очень большая масса системы могут привести к возникновению выраженного маятникового эффекта, даже если лопасти втянуты, что обеспечивает естественную тенденцию к бурению по вертикали. Чрезвычайная жесткость системы делает ее весьма стойкой к изгибу, который может быть вызван действием боковых сил, возникающих при взаимодействии долота с наклонными пластами.

ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ

Система прошла два испытания в провинции Альберта, Канада, в предгорьях Скалистых Гор, где проблема контроля вертикальности бурения является одной из основных.

ИСПЫТАНИЕ №1

Первое испытание включало два рейса, по одному рейсу на каждый инструмент- прототип. Целью являлось бурение 610-метрового ствола под кондуктор с поддержанием минимально возможного угла (в пределах 2°).

Скорость проходки на участке составляла от 2 до 7 м/ч. Система V-Pilot была оснащена 9-5/8» прямостенной силовой секцией GeoForce™ с заходностью 6:7.

Первый инструмент был спущен в скважину с поверхности и пробурил 261 м со средней скоростью проходки 7,7 м/ч. В ходе бурения имела место значительная осевая вибрация, но инструмент продолжал работать. Отклонение V-Pilot от вертикали не превышало 1° до тех пор, пока инклинометр не показал постепенное увеличение наклона (0,2° на 30 м) и угол наклона 0,9°, что было связано с известной особенностью инструментов-прототипов, которая была устранена из проекта, но осталась в самих инструментах во время испытания. Затем первый инструмент был поднят на поверхность, второй - собран, и в КНБК был добавлен амортизирующий переводник для снижения сильнейшей вибрации. Второй инструмент пробурил 263 м со скоростью проходки 4 м/ч. Система плавно скорректировала наклон до 0,2° за 100 м. Уровни вибрации значительно снизились, что указывает на эффективность работы амортизирующего переводника.

Затем наклон стал увеличиваться, как и при первом рейсе, что связано с той же особенностью конструкции, достигнув 1,3°, прежде чем спуск был прекращен. Оставшиеся 87 м интервала были пробурены с помощью обычного двигателя с установленным отклонением 1,15°. Соотношение скольжения и вращения, необходимое для поддержания вертикали при бурении с помощью управляемой системы, показало, что система V-Pilot способна преодолеть естественную тенденцию отклонения 3° на 30 м в пласте. Во всех трех рейсах в за- данном интервале использовалось одинаковое долото.

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ

Как правило, для бурения данного интервала на других участках этого месторождения требуется три- четыре долота благодаря применению наддолотного центрирующего переводника, который ограничивает смещение долота от истинной оси ствола скважины.

Такая геометрия использовалась как с управляемыми, так и с роторными управляемыми системами бурения в течение семи лет, обеспечивая стабильные результаты, что заставило разработчиков предусмотреть ее в конструкции системы V-Pilot.

Доказательством высокого качества ствола, пробуренного в рамках данного проекта, служит тот факт, что для расширения скважины потребовалось всего 1,75 ч, а сопротивление при спусках в скважину было незначительным, что нехарактерно для данного месторождения.

Интервал был закончен раньше срока, определенного в утвержденной финансовой смете. После демонтажа выяснилось, что причиной неудачной корректировки направления ствола была известная конструктивная особенность этих инструментов. Однако, несмотря на очень высокие уровни вибрации при первом спуске, на инструментах не было обнаружено признаков значительных повреждений из-за воздействия вибраций.

ИСПЫТАНИЕ №2

Во втором испытании использовались инструменты V-Pilot с измененной конструкцией. Система V-Pilot начала бурение на глубине 95 метров, где наклон составлял 0,79°, и уменьшила наклон до 0,4° на следующих 27 м. На отметке 128 метров произошел сбой подачи питания на буровой установке, и компоновка оказалась прихвачена. В результате работы ясом компоновка освободилась, и возобновилось бурение, в ходе которого система V-Pilot работала столь же эффективно.

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ

Система успешно пробурила 621 м, удерживая от клонение в пределах 0,5° на протяжении всего интервала, за исключением одного участка, на котором было установлено отклонение 0,7°. Скорость проходки изменялась от 5 до 25 м/ч, отчасти из-за больших нагрузок на долото (24 000 декаН), на которые рассчитана система. Как правило, скорость проходки на аналогичных интервалах составляет 7-10 м/ч.

НОВЫЙ ИНСТРУМЕНТ ДЛЯ НОВЫХ ЗАДАЧ

В нефтегазовой промышленности получила применение новая система вертикального бурения, предназначенная для прямолинейного бурения в условиях высоких температур и жестких сред.

Инновационность этой системы заключается в контроле вертикальности ствола без помощи электроники и без вмешательства с поверхности. Кроме того, система обладает большой жесткостью, имеет маятниковое действие даже в отключенном состоянии и способна работать при больших нагрузках на долото.

Все это обеспечивает ее оптимальную производительность.

Промысловые испытания доказали эффективность такой конструкции для ограничения отклонения от вертикали в пределах 1,0°. Она также способна ограничивать отклонение в пределах 0,5° на участках с высокой естественной степенью искривления.

neftegaz.ru

|

Innovations and efficiency: drilling and workover technology development 25 мая 2011 г. в г. Уфе прошла седьмая научно-практическая конференция ООО НПП «БУРИНТЕХ» «Инновации и эффективность: развитие технологий бурения и ремонта скважин». The seventh Research and Application Conference «Innovations and Efficiency: Drilling and Workover Technology Development» was held by BURINTEKH NPP, LLC, in Ufa on 25 May 2011.  Нынешнюю конференцию можно смело назвать международной. Съехались буровики со всех концов нашей планеты: стран СНГ, Ближнего Востока, Европы, Соединенных Штатов Америки и Канады. Нынешнюю конференцию можно смело назвать международной. Съехались буровики со всех концов нашей планеты: стран СНГ, Ближнего Востока, Европы, Соединенных Штатов Америки и Канады. В далеком 2004 г. у основателя компании «БУРИНТЕХ» Г.Г. Ишбаева возникла идея проведения ежегодных встреч с заказчиками на базе предприятия, приуроченных к уфимской нефтегазовой выставке. Конференция должна была стать площадкой для обмена мнениями по насущным проблемам буровой отрасли, показа достижений, простого дружеского общения буровиков с коллегами, представляющими различные компании из разных уголков нашей страны, ближнего и дальнего зарубежья, местом встречи старых друзей. Г.Г. ИШБАЕВ, генеральный директор ООО НПП «БУРИНТЕХ», д.т.н., профессор – Стратегическая задача любой конференции — это обмен информацией между участниками. Отрадно, что с каждым годом организованная нами встреча набирает обороты, собирает все больше участников. Считаю это важным фактом, так как буровики всего мира имеют шанс познакомиться воочию, обрести новые контакты, провести дискуссии об отработке породоразрушающего инструмента, обменяться мнениями и опытом использования инструмента производства НПП «БУРИНТЕХ». Фундаментальная задача в рамках инноваций и эффективности, на освещение которых направлена конференция, — это видение принципов и механизмов развития ультрасовременных технологий и оборудования, которые неизбежно приводят к однозначным решениям поставленных задач в плотном взаимодействии с заказчиком. Благодаря совершенствованию инструментальной базы, как теоретической, так и экспериментально-практической, в конкретных условиях работы, локально для каждого региона, месторождения, скважины, НПП «БУРИНТЕХ» разрабатывает и поставляет инструмент собственного производства, ориентируясь на индивидуальные потребности каждого заказчика. Но самое главное – она должна была закрепить обратную связь завода-изготовителя с конечными потребителями продукции, когда появляется возможность понять настрой и желания заказчиков, а также выстроить схемы взаимодействия технических специалистов обеих сторон. Такая традиция прижилась. И с каждым годом растет круг участников конференции, расширяется ее география. Уже появились обязательные темы для обсуждения и непременно повторяющиеся из года в год пункты программы мероприятия.  Так, участники всех конференций обязательно знакомятся с производственной базой НПП «БУРИНТЕХ», в чем помогает специальная экскурсионная программа для гостей, заказчиков продукции. Проходя по цехам, гости имеют возможность детально ознакомиться с производственными мощностями, современным оснащением предприятия, технологией изготовления инструмента, воочию увидеть, как осуществляется входной и выходной контроль качества. Им предоставляется возможность проконсультироваться с ведущими специалистами предприятия по многим сферам его деятельности, получить полные, развернутые ответы на возникающие вопросы, ознакомиться с экспериментальной базой предприятия и получить наглядную инсталляцию производственного процесса. Не раз наблюдали реакцию публики на производственные процессы порошковой металлургии, в частности, спекание или же работу мультиосевых обрабатывающих центров, способных воплотить в металл любой полет инженерной мысли, – это поистине завораживающее зрелище! З.А. МУТАЕВ, Так, участники всех конференций обязательно знакомятся с производственной базой НПП «БУРИНТЕХ», в чем помогает специальная экскурсионная программа для гостей, заказчиков продукции. Проходя по цехам, гости имеют возможность детально ознакомиться с производственными мощностями, современным оснащением предприятия, технологией изготовления инструмента, воочию увидеть, как осуществляется входной и выходной контроль качества. Им предоставляется возможность проконсультироваться с ведущими специалистами предприятия по многим сферам его деятельности, получить полные, развернутые ответы на возникающие вопросы, ознакомиться с экспериментальной базой предприятия и получить наглядную инсталляцию производственного процесса. Не раз наблюдали реакцию публики на производственные процессы порошковой металлургии, в частности, спекание или же работу мультиосевых обрабатывающих центров, способных воплотить в металл любой полет инженерной мысли, – это поистине завораживающее зрелище! З.А. МУТАЕВ,заместитель коммерческого директора по внешнеэкономической деятельности ООО НПП «БУРИНТЕХ» – Ежегодное увеличение объема работ, выполняемого НПП «БУРИНТЕХ» по обеспечению породоразрушающим инструментом и сервисом заказчиков в Российской Федерации, говорит о динамике роста и развитии предприятия. Но и развитие проектов за пределами Российской Федерации также является первостепенной задачей для нашей компании. Мы получаем опыт работы на зарубежных территориях, знание местного «климата», а самое главное: растет профессионализм коллектива компании. А.В. ОВЧАРЕНКО, заместитель начальника СУБР-1 по инженерно-телеметрическому сопровождению ОАО «Сургутнефтегаз» – Партнерские отношения ОАО «Сургутнефтегаз» с НПП «БУРИНТЕХ» помогают решить ряд таких важных вопросов, как повышение ТЭП при бурении скважин, увеличение механической скорости бурения, сокращение сроков строительства и безаварийной проводки скважин. Технологии бурения и капитального ремонта скважин – непрерывно развивающееся направление, требующее скрупулезного подхода, поиска новаторских решений. НПП «БУРИНТЕХ» не стоит на месте, идет в ногу со временем, предлагая на рынке новейшие технологии, нестандартные решения, запатентованное оборудование наивысшего качества, что позволяет компании завоевать доверие, выстроить партнерские и дружеские отношения с заказчиками.  В.Н. ЗАГИДУЛЛИН, В.Н. ЗАГИДУЛЛИН,заместитель генерального директора по бурению и развитию – коммерческий директор ООО НПП «БУРИНТЕХ» – Компания НПП «БУРИНТЕХ» с самого начала становления безостановочно и с максимальным упорством работает над созданием современной научно-производственной базы. Идет непрерывная модернизация производственных мощностей, программного обеспечения автоматизированных систем управления и систем контроля качества, что позволяет значительно увеличить изготавливаемый ассортимент продукции за единицу времени, сократить время производства без потери качества изготавливаемого инструмента. Ежегодная научно-практическая конференция, проводимая нашим предприятием, собирает большое количество участников, в том числе и представителей заказчика, которых мы подробно знакомим с политикой компании, с мониторингом всех инновационных задач и решений в областях развития технологии бурения и капитального ремонта скважин и их внедрения в производство. Участники конференции в своих докладах и презентациях представили основные аспекты и актуальные направления развития передовых технологий создания современного оборудования для зарезки боковых стволов, изготовления PDC-долот для бурения твердых пород, совершенствования керноотборных снарядов, оснащенных стеклопластиковыми вкладышами, говорили об освоении скважин и снижении аварийности. Особый интерес вызвали весьма актуальные сегодня темы: изготовления и использования импрегнированных долот и бурголовок, современных элементов КНБК для борьбы с прихватами и ударными нагрузками низа бурильной колонны. Специалисты компании помимо производственных составляющих представили для заказчиков презентации по итогам работы одного из крупнейших в НПП «БУРИНТЕХ» — сервисного направления, рассказали о реализации нынешней стратегии развития предприятия, обратили взгляд в будущее, что подчеркивает честность отношений, открытость к сотрудничеству и желание расширить партнерские отношения как на российском, так и на международном рынке. Активное участие в обсуждении насущных проблем буровой отрасли в мире приняли и гости конференции. О расширении производства и совершенствовании шарошечных долот, развитии промышленной базы компании в Соединенных Штатах Америки говорили представители зарубежного подразделения «БУРИНТЕХ» – BURINTEKH USA. Обзорную информацию и отзывы о работе инструмента производства НПП «БУРИНТЕХ» хозяева конференции услышали от своих партнеров из Сирии, Казахстана, Узбекистана и российских потребителей своей продукции.

СНИЖЕНИЕ АВАРИЙНОСТИ ПРИ ФРЕЗЕРОВАНИИ ОБСАДНОЙ КОЛОННЫ. СНИЖЕНИЕ ЗАТРАТ ВРЕМЕНИ ПРИ ОСВОЕНИИ СКВАЖИНЫА.П. ЛОМОВинженер-конструктор отдел фрезерного и раздвижного инструмента ООО НПП «БУРИНТЕХ» Раздвижные колонные фрезеры (ФКР) являются разновидностью раздвижных буровых инструментов и представляют собой инструмент, обеспечивающий:

Скопление стружки и частиц шлама В зависимости от физико-механических свойств материала обсадной колонны (группа прочности стали, толщина стенки) раздвижные фрезеры имеют следующие эксплуатационные показатели:

Промывочная жидкость подается по бурильным трубам во внутреннюю полость корпуса. За счет малого диаметра отверстия втулки создается избыточное давление, которое давит на поршень и приводит в движение толкатель, сжимая пружину. По мере движения толкателя происходит раскрытие лопастей. При прекращении подачи жидкости пружин |

burneft.ru

Как бурят сложные, высокотехнологичные и глубинные нефтяные скважины?

С каждым годом добыча «черного золота» становиться все сложнее: «легкие» запасы заканчиваются — большая часть залежей находится на многокилометровой глубине. Поэтому в бурении скважин уже не обойтись без цифровых технологий.

Графики и кривые на мониторах показывают сложнейшие процессы нефтедобычи. Из небольшого помещения специалисты уникального центра «Геонавигатор» управляют бурением восьмисот скважин в год, которые находятся за тысячи километров: в Оренбурге, на Ямале, в Западной Сибири и даже на шельфе Арктики и Охотского моря.

На большой видеостене в реальном времени отображается и живая картинка с места, и схема геологического разреза, и вся информация по любой конкретной скважине.

Вопреки расхожему мнению, добывать «черное золото» совсем не дешево. Если еще полвека назад хорошими считались нефтяные пласты толщиной в 30 метров, то сегодня — всего в пять.

— Ситуация пока благоприятная, но мы уже видим, что в ближайшие годы объемы добычи могут падать, если нам не предпринять срочных мер, — поясняет заместитель председателя правительства РФ Дмитрий Козак.

Чтобы добраться до глубинных запасов нефти, приходится бурить высокотехнологичные скважины, которые уходят под землю на несколько тысяч метров. Этот ювелирный процесс невозможно увидеть глазами — геологи и инженеры получают информацию от многочисленных датчиков. Это работа, которую можно сравнить со сложнейшей операцией на сосудах человека — в ней необходимы такая же точность и постоянное внимание. На долю высокотехнологичных скважин приходится 60% всего ежегодного объема бурения «Газпром нефти». Работают в «Геонавигаторе» круглосуточно, без выходных — ведь и бурение ни на секунду не приостанавливается.

— В процессе бурения скважин мы получаем огромные объемы информации. Информации в реальном времени. И наша задача эту информацию обработать для того, чтобы бурить скважину в продуктивную зону. И, при этом, бурить ее максимально быстро и эффективно, — рассказал начальник центра управления бурением «Геонавигатор» Виталий Корябкин.

Понимая, что без науки в добыче «черного золота» не обойтись, в «Газпром нефти» еще в 2007-м создали свой научно-технический центр. В офисах, расположенных в Петербурге и Тюмени, работают около тысячи сотрудников, включая докторов и кандидатов наук.

— Мы непрерывно сканируем научное пространство и пространство других отраслей, для того, чтобы увидеть примеры успешного применения технологий, которые мы можем использовать в своей работе, — комментирует директор дирекции по технологиям «Газпром нефти», генеральный директор научно-технического центра компании Марс Хасанов.

В «Газпром нефти» подсчитали, что, внедряя новые технологии, в ближайшие годы можно будет сэкономить десятки миллиардов. А если привлечь возможности других отраслей — комической, медицинской, атомной — можно упростить сложные процессы.

— Вы прекрасно знаете, что мы ведем работу над созданием технологий для освоения, в том числе и нетрадиционных запасов. К таким запасам относится и Баженовская свита. Это гигантский массив запасов нефти, который расположен в Западной Сибири. И там миллиарды, многие миллиарды запасов, — отметил председатель правления ПАО «Газпром нефть» Александр Дюков.

В центре «Геонавигатор», по традиции, сегодня уже смотрят в завтра. Следующий этап — повсеместное внедрение цифровых технологий. Когда уже не человек, а интеллектуальная система буквально за пару секунд будет принимать решение — стоит ли приступать к разработке какой-то скважины.

www.5-tv.ru

Описание и сравнение технологий бурения скважин на воду. Узнайте больше, что выбрать!

Песчаные и артезианские скважины — это наиболее популярный способ водоснабжения в отсутствие централизованных коммуникаций. Их востребованность объясняется множеством преимуществ, в числе которых независимость от работы коммунальных служб, удобство эксплуатации, высокая производительность и т.д.

Сегодня существует несколько технологий бурения скважин под воду, различающихся как скоростью выполнения работ, так и иными параметрами. Чаще всего буровые компании используют такие методы, как:

- Шнековый. Бурение выполняется с помощью винтового шнека. Способ отличается довольно высокой скоростью прохода, но подходит он только для скважин с небольшим дебетом.

- Ударно-канатный. Грунт извлекается из углубления скважины с помощью желонки, которая сбрасывается с определенной высоты. Минусом этой методики является высокая трудоемкость работ.

- Колонковый. Чаще всего этот способ применяется при разведочном бурении, что обуславливается небольшим диаметром получаемой скважины.

- Пневмоударный. Основными достоинствами данной технологии является высокая скорость прохода и возможность работы с твердыми породами. Однако на практике пневмоударное бурение используется нечасто, поскольку требует присутствия промышленного компрессора, для которого обычно нет места на участке.

- Роторный с прямой промывкой. Для бурения скважины этим способом используется специальное долото. При этом разрушенный грунт вымывается из скважины глинистыми растворами.

- Роторный с обратной промывкой. В этом случае промывка выполняется водой, которая подается между стенками скважины и трубами.

Наша компания использует технологию роторного бурения с обратной промывкой (гидробурения). Это наиболее cовременная и эффективная технология бурения скважин на сегодняшний день, о ее преимуществах вы можете прочитать в нашей статье. В профессиональной среде ходит немало нелепых слухов о данной методике. Но как показывает опыт, связаны они с недостаточной подготовкой бурильщиков и несоблюдением технологического процесса. Если же все делать правильно, гидробурение гарантирует не только высокую скорость прохода, но и отличное качество вскрытия пласта, благодаря чему обеспечивается высокий дебет скважины. На практике это означает, что всего за один день вы получите полностью готовую к эксплуатации скважину глубиной до 100 метров.

Обсадные трубы: пластик или металл?

Вопрос выбора материала для обсадной трубы встает очень часто. Традиционно для обустройства скважины использовались металлические трубы. Но связано это было не столько с их преимуществами, сколько с отсутствием альтернативы. С развитием технологий и появлением новых материалов альтернатива появилась — это непластифицированный поливинилхлорид или НПВХ, который в просторечии называется пластиком.

Пластиковые трубы имеют множество преимуществ по сравнению с металлическими. Так, к числу из достоинств можно отнести:

- высокие органолептические качества воды, обуславливаемые отсутствием металлического привкуса;

- устойчивость к любым видам коррозии — НПВХ не гниет, не ржавеет, не подвержен окислительным процессам и т.д.;

- защиту воды от механических загрязнений — при разрушении металлических труб (в первую очередь, сварных швов) в воду попадает песок, глинистые частицы и другие загрязнения. При использовании пластика такого не случается.

В качестве контраргумента защитники металлических труб обычно приводят довод о большей прочности металла. Но здесь нужно отметить, что НПВХ отличается высокой устойчивостью к внешнему давлению и даже ударным нагрузкам. Это позволяет применять пластиковые трубы при обустройстве бытовых скважин глубиной до 150 метров.

skvazhinov.ru

Бурение скважины воды своими руками + наука бурения в целом

Главная страница » Бурение скважины воды своими руками + наука бурения в целом

Первые попытки бурения предпринимались ещё в период 4000-ных годов до нашей эры. Последние 100 лет деятельности социума особо подчёркивают всю важность бурения как технологии. Неудивительно, так как если представить полное отсутствие технологии бурения скважин, людям не пришлось бы узнать: что такое нефть и бензин. Соответственно, не пришлось бы использовать легковые и грузовые автомобили, а также на другие виды транспорта. Термин «бурение» охватывает сферы от стоматологии и производства скважины воды своими руками, до извлечения пробы льда с целью анализа изменения климата. Поэтому есть смысл рассмотреть тему бурения как можно ближе.

СОДЕРЖИМОЕ ПУБЛИКАЦИИ :

Начать с простого вопроса: что такое дрель?

Устройство, именуемое дрелью, представляет огромный спектр машин, предназначенных под функции сверления. Размеры сверлильных (буровых) установок варьируются от гигантских нефтяных вышек, до малых ручных машин дантистов. Тем не менее, практические функции всех машин подобного рода основаны на трёх ключевых составляющих:

- Привод.

- Сверло (бур).

- Отверстие.

Энергетический привод

Любой механической работе требуется энергетический источник, обычно именуемый приводом. Привод простой бурильной головки (например, по дереву) представлен кривошипом, смещенным по центру, который поворачивается мышечной силой руки для передачи вращения сверлу.

Ручная дрель

Простейшая конструкция ручной дрели, пользуясь которой допустимо высверливать отверстия в разных материалах, но с ограниченными возможностями. Подобные инструменты по большей части ушли в историю

Простейшая конструкция ручной дрели, пользуясь которой допустимо высверливать отверстия в разных материалах, но с ограниченными возможностями. Подобные инструменты по большей части ушли в историюСовременная домашняя автоматическая дрель, как правило, приводится в движение мощным электродвигателем, наделённым к тому же коробкой передач. Поэтому пользователю доступно увеличивать или уменьшать скорость вращения сверла (бура). Мощные же буровые установки, приводятся в действие гигантскими дизельными двигателями или пневматическими компрессорами.

Сверлильный элемент

Второй ключевой частью устройства дрели выступает сверло, — вращающийся инструмент в форме стержня, способный резать (сверлить) определённый материал (например, дерево или метал). Любое сверло состоит из трёх составных частей:

- хвостовик (верхняя часть под захват приводом),

- корпус (винтовая режущая область),

- наконечник (конечная режущая часть).

Сверло соединяется прочно с приводом посредством специального зажима – патрона. Вращательным движением пользователь затягивает (или ослабляет) губки патрона, чтобы закрепить либо высвободить сверло. Благодаря широкому диапазону перемещения губок, становится доступным применение бит (свёрл) разного калибра.

Большинство свёрл имеют две особенности:

- Заостренный (конический) наконечник, который режет либо скребёт материал.

- Спиральную винтовую резьбу (шнек) подъёма срезанного материала вверх по отверстию, с последующим отводом в сторону.

Иногда свёрла покрыты сверхтвердыми материалами, подобными карбиду вольфрама (соединение вольфрамового металла и углерода). Такое покрытие предотвращает быстрое истирание. Однако часто буровое долото и вал изготавливаются из цельного куска очень твердой стали, способной выдерживать высокие температуры (быстрорежущая или углеродистая сталь).

Наборы свёрл

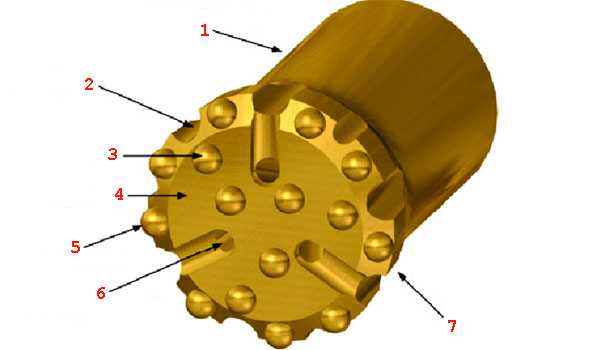

Многоцелевое строительное сверло с наконечником из карбида: 1 — заточенная режущая кромка многоцелевого использования; 2 — центрирующий наконечник для точного сверления и направления; 3 — качественный карбид для долговечности; 4 — треугольный хвостовик; 5 — конструкция выемки для лучшего сверления

Многоцелевое строительное сверло с наконечником из карбида: 1 — заточенная режущая кромка многоцелевого использования; 2 — центрирующий наконечник для точного сверления и направления; 3 — качественный карбид для долговечности; 4 — треугольный хвостовик; 5 — конструкция выемки для лучшего сверленияТермостойкость сверла – важная деталь, потому что процесс сверления сопровождается выделением большого количество тепла. Температурный синдром грозит повредить не только высверливаемый материал, но также сверло. Вот почему буровые коронки практически всегда охлаждают подводом жидкости к режущей кромке.

Такая технология отмечается и другим важным побочным преимуществом: охлаждающая жидкость помогает смывать отходы процесса сверления, облегчая тем самым дальнейший ход сверла. Поэтому традиционно жидкость именуется «смазочно-охлаждающей».

Просверленное отверстие

Отверстие, по сути, конечный продукт бурения. Казалось бы, незначительная деталь процесса, но фактически является наиболее важной частью. Если не брать во внимание изготовление отверстия наспех (на скорую руку), во всех иных случаях размер отверстия при бурении имеет критическую значимость.

Например, высверленное отверстие часто требует точной подгонки под болт, винт или другую деталь. Соответственно, отверстие следует высверливать с высокой точностью относительно требуемого диаметра (ни чрезмерно большим, ни чрезмерно малым). Вот почему свёрла комплектуются как сменные насадки в широком диапазоне различных и очень точных диаметров.

В большинстве случаев сверления отверстия выполняются абсолютно прямо и перпендикулярно (под прямым углом) к базовому материалу. Отчасти поэтому металлические сверла в мастерских устанавливают на небольших станках и приводят в действие на ход ручным рычагом.

Наука классическое бурение

Материаловедение является важнейшим аспектом науки о бурении. Степень твёрдости различных материалов оценивается от 1 до 10 по шкале привязи Мооса. Наиболее мягкие материалы занимают верхние строчки списка ниже:

- Тальк

- Гипс

- Кальцит

- Флюорит

- Апатит

- Полевой шпат

- Кварц

- Топаз

- Корунд

- Алмаз

Любой материал тверже другого материала с более низким значением твердости по Моосу, способен резать более мягкий материал. Нет ничего удивительного в том, что буровые коронки сделаны из материалов с высоким значением шкалы Мооса.

Буровые коронки

Пример ручного тестирования неизвестных материалов при помощи известных и отмеченных определённым уровнем твёрдости по шкале Мооса

Пример ручного тестирования неизвестных материалов при помощи известных и отмеченных определённым уровнем твёрдости по шкале МоосаАлмаз (промышленный, не ювелирный) — наиболее твёрдый материал, занимающий вершину шкалы твёрдости. Карбид вольфрама — другой популярный буровой материал, показывающий твёрдость по шкале Мооса на уровне 8–9 (по сравнению с обычным вольфрамом 7–8). Высокоскоростная углеродистая сталь, используемая в конструкции буровых наконечников, демонстрирует значения твёрдости около 6–7 по шкале Мооса.

На практике отмечаются два типа промышленного бурения:

- Роторное бурение

- Ударное бурение.

Роторное бурение

Роторное бурение традиционно применимо к устройству нефтяных вышек. Здесь постепенным проталкиванием бура делается отверстие в земле с периодическим наращиванием хвостовой части.

В отличие от обычной бытовой дрели, хвостовик, используемый роторным бурением, не имеет фиксированной длины. В процессе бурения периодически добавляются новые секции бурового долота. В конечном итоге бурильная колонна может достигать длины нескольких километров.

Бурильная колонна приводится в действие либо двигателем, установленным непосредственно над колонной (верхний прямой привод), либо своего рода устройством с вращающимся воротником (привод Келли и вращающийся стол). Во втором случае устройство приводится в действие расположенным рядом дизельным двигателем. Скорость вращения достигает 100 оборотов в минуту.

Буры разные

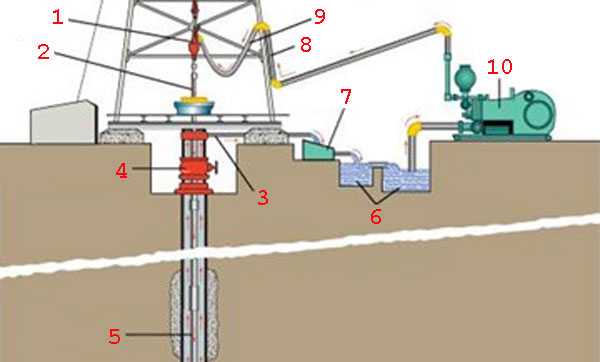

Роторное бурение скважин: 1 – шарнирное соединение; 2 – ведущая бурильная труба; 3 – возврат шлама; 4 – противовыбросовый превентор; 5 – бурильная труба; 6 – грязевой отстойник; 7 – вибрирующий экран; 8 – напорная труба; 9 – грязевой шланг; 10 – грязевой насос

Роторное бурение скважин: 1 – шарнирное соединение; 2 – ведущая бурильная труба; 3 – возврат шлама; 4 – противовыбросовый превентор; 5 – бурильная труба; 6 – грязевой отстойник; 7 – вибрирующий экран; 8 – напорная труба; 9 – грязевой шланг; 10 – грязевой насосНа таких скоростях и при условиях преодоления больших расстояний под землёй, отвод тепла видится основной проблемой. Поэтому охлаждающая жидкость (буровой раствор) постоянно закачивается в скважину (одновременно используется для переноса шлама через внутреннюю полость колонны). Буровое долото требует невероятной прочности для таких условий. Как правило, для изготовления инструмента используются закалённые материалы, подобные карбид вольфраму или промышленному алмазу.

Роторная буровая установка поддерживается высокой металлической башней — вышкой. Вращающаяся часть колонны поднимается и опускается шкивом (блок-захват) в верхней части буровой вышки. Эта часть называется коронным модулем. Нижняя часть шкива, поддерживающая движение вверх и вниз, называется подвижным модулем.

Ударное (перкуссионное) бурение

Дрель, наделённая ударным механизмом, является перкуссионным инструментом бурения. Термин «перкуссия» в данном случае не связан с музыкой, но связан с ударным эффектом. Перкуссионное бурение выполняется не за счёт вращательного движения, а благодаря часто повторяющимся ударам от давления. К примеру, давления, созданного сжатым воздухом.

Отбойный молоток (пневматическая дрель) — самый мелкий вид ударной (перкуссионной) дрели. Строительные работы часто включают применение гораздо более крупных видов инструментов перкуссионного бурения. Например, использование сваебойных машин (сваебойный копер), когда фундаменты здания или моста формируют, врезая в землю бетонные сваи многократными ударами.

Пневмодрель

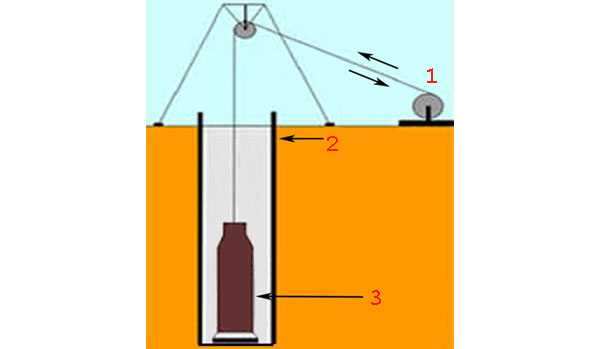

Простейшая структурная схема перкуссионного бурения скважины для воды: 1 – лебёдочный механизм; 2 – обсадная труба; 3 – устройство перкуссионного бурения

Простейшая структурная схема перкуссионного бурения скважины для воды: 1 – лебёдочный механизм; 2 – обсадная труба; 3 – устройство перкуссионного буренияВ зависимости от местности, этот вид работы нередко выглядит трудоёмким, зачастую требует большого количества времени, чтобы забить сваю всего лишь на несколько метров. Ударное (перкуссионное) бурение также применяется для работы на твёрдых породах грунта под изготовление скважин глубиной более 1 км.

Когда движение бура становится затруднительным, техника ударного бурения предполагает использование сверхтяжёлых инструментов, где сочетаются сила вращения бурильной колонны и периодические удары. При этом удары по долоту перкуссионного типа наносятся в нижней части колонны (на уровне земли).

Воздушно-ударное бурение

Существует множество различных типов и вариаций техники воздушно-ударного бурения. Все типажи и варианты в значительной степени зависят от состава грунта, глубины и диаметра отверстия, которое необходимо пробурить. Также учитываются причины бурения отверстия (скважины).

При вращательном воздушно-ударном бурении (вращательно-воздушном подрыве, бурении погруженным пневмо-ударником) бурильная колонна вращается обычным образом. Однако внизу, вместо простого бурового долота используется более сложный пневматический механизм — ударник (буровой забойный двигатель).

Буровой забойный двигатель имеет прочный стальной корпус и множество мелких вольфрамовых стержней (кнопок). Стержни постоянно перемещаются внутрь и наружу подобно малым отбойным молоткам. Одновременно бурильная колонна вращается, раскалывает и разрывает скалу.

Долото бурения

Долото воздушно-ударного бурения: 1 – корпус; 2 – наружный промывочный канал; 3 – передняя кнопка; 4 – лицевая поверхность; 5 – боковая кнопка; 6 – внутренний промывочный канал; 7 – ударное долото в сборе

Долото воздушно-ударного бурения: 1 – корпус; 2 – наружный промывочный канал; 3 – передняя кнопка; 4 – лицевая поверхность; 5 – боковая кнопка; 6 – внутренний промывочный канал; 7 – ударное долото в сбореПри воздушно-ударном бурении в скважине бурильная колонна вращается вверху, а сжатый воздух подается вниз через внутреннюю полость бурильной колонны. Поэтому удары наносятся в самом низу, непосредственно по буровой головке. Эта технология уменьшает износ бурильной колонны и соединений отдельных частей.

Как бурить скважину воды своими руками?

Скважину довольно легко бурить (прогонять), когда вода под землёй образует подземные резервуары. Однако подобная ситуация на практике — редкость. Чаще всего запасы подземных вод существуют в слоях пористых песков, ила. В этом случае процесс создания скважины видится достаточно сложным, но вполне решаемым своими силами.

Следует постараться определить характер глубину залегания подземных вод. В некоторых районах подземные воды находятся близко к поверхности; в других районах глубина залегания может быть значительной. В любом случае для получения качественной питьевой воды придётся бурить скважину достаточно глубоко.

Приемлемое качество воды обычно достигается на глубине не менее 10 м. Но, как правило, под чистую воду приходится бурить скважину ещё глубже. Никогда не следует бурить (проходить) скважину в заболоченной, влажной зоне. Необходимо определиться, бурить скважину или проходить. Это совершенно разные процессы, напрямую связанные с глубиной залегания вод и характером почвы.

При самостоятельном бурении скважины воды для определения источника нередко используют экзотические старинные методы. Удивительно, но эта методика, как показывает практика, реально срабатывает

При самостоятельном бурении скважины воды для определения источника нередко используют экзотические старинные методы. Удивительно, но эта методика, как показывает практика, реально срабатываетСледует проконсультироваться с местными властями, ответственными за строительство, относительно разрешения на бурение. В большинстве регионов такое разрешение требуется обязательно, поскольку качество питьевой воды находится под контролем общественного здравоохранения.

Получить информацию о закладках сетей канализационных линий, подземных септических систем, расположенных поблизости. Если таковые системы существуют, выполнять бурение скважины допустимо на расстоянии не менее 15 метров от границы залегания подобных систем, дабы избежать загрязнения воды будущей скважины.

Процесс проходки скважины

Менее дорогостоящим, но более требовательным к физическим нагрузкам потенциального бурильщика считается способ создания скважины проходкой. Способ проходки скважины – это, по сути, тот же процесс бурения, но методом вбивания отрезков труб в землю до момента, пока трубная колонна не достигнет подземного источника воды.

Буры шнеки

Конструкция так называемого «иглофильтра» — можно считать – основная деталь системы, при помощи которой осуществляется ударная проходка скважины воды

Конструкция так называемого «иглофильтра» — можно считать – основная деталь системы, при помощи которой осуществляется ударная проходка скважины водыНекоторые типы почвы затрудняют или делают невозможной методику проходки. Например, если для местности характерно присутствие большого количества глины, есть риск столкнуться с трудностями или невозможностью чисто физически выполнять работу. Аналогичной видится ситуация для районов, где существуют залежи ледникового камня или мелкой породы. Здесь выручает только технология бурения, как правило, профессиональным исполнением.

Инструменты и материалы под метод проходки скважины

Под изготовление так называемого трубного колодца необходим следующий набор инструментов и материалов:

- Ручной бур

- Иглофильтр (первая секция трубы-фильтра с наконечником)

- Копер для забивания труб (столбов)

- Оцинкованная стальная труба (несколько 1,5-метровых секций)

- Насос типа «Гном»

- Соединительные муфты

- Свайный бугель (наголовник)

- Трубно-резьбовое соединение

- Трубные ключи

- Верёвка (15-20 м) с грузом на конце

Как делают скважину для воды проходкой?

Изначально посредством бура делается базовое отверстие глубиной 0,5-0,6 метра. Затем, первую трубную секцию, оснащённую иглофильтром снизу и свайным бугелем сверху, устанавливают строго вертикально в созданное отверстие. Применяя инструмент копер, вбивают первую секцию в грунт. Забивка продолжается до момента, пока над уровнем земли не останется 25-30 см части трубы с наголовником.

На следующем этапе необходимо добавить очередную секцию трубы. Для этого снимают бугель и накручивают на открывшийся конец трубы муфту с внутренней резьбой. Снятый свайный бугель переставляют на верхний конец следующей трубной секции. Так, наращивая периодически колонну труб, выполняют проходку скважины до критического момента.

В данном случае критический момент – вхождение нижней части трубной колонны в область подземного источника воды. Этот момент, как правило, сопровождается глухими отзвуками при ударах по наголовнику трубы. Проходку останавливают и выполняют исследовательские работы.

Бур дачный

Проверка наличия воды в скважине методом погружения каната с грузилом внутрь к донной части забитой трубной колонны

Проверка наличия воды в скважине методом погружения каната с грузилом внутрь к донной части забитой трубной колонныВ частности, необходимо определить, насколько глубоко конечная часть колонны (иглофильтр) находится в толще воды. Для этого снимают с верхней части трубной колонны свайный бугель и опускают в скважину груз, закреплённый на верёвке. Как только груз достигнет дна, извлекают контрольный груз и проверяют на влажность. С помощью таких проверок необходимо убедиться, что иглофильтр полностью погружен в воду.

После удачной проверки подключают погружной насос и опускают внутрь трубной скважины. Как правило, скважины проходкой не выдают столько же воды, сколько способны давать скважины, сделанные бурением. Тем не менее, хорошим результатом считается поступление воды в объёме не менее 20 литров в минуту. Если такого результата нет, проходку продолжают (по мере возможности) до получения лучшего результата.

Как делают скважину для воды бурением?

Методика бурением также отличается разнообразием подходов. Однако наиболее популярными способами (как показывает практика) выступают способы «шнека» и «пирамиды». Первый способ, где используется бур-шнек, удачно подходит для производства скважин воды на глиняных грунтах. Но этот инструмент ручного применения, диаметром 5-75 см, позволяет достигать глубины не более 6 метров (оптимально 4-5 м).

Шнеки скважин

Применение технологии «шнека» для изготовления скважины воды под хозяйственные цели. Использование моторизованного привода даёт большую глубину бурения

Применение технологии «шнека» для изготовления скважины воды под хозяйственные цели. Использование моторизованного привода даёт большую глубину буренияПри помощи «пирамиды» глубину можно увеличить до 10-15 м. Конструкция «пирамиды» отличается тем, что не имеет винтовой части на штанге. В этом варианте штанга (труба) полностью оголённая, а наконечник выполнен в виде заострённой пирамиды с пластинчатыми «крыльями». Элементы «крыльев» располагаются один напротив другого и зачастую комбинируются по размерности от малых элементов до больших элементов.

При бурении «пирамидой» и «шнеком» традиционно применяется активное водяное смачивание. Аналогично методу проходки, здесь используется наращивание колонны с помощью резьбовых муфт по мере прохождения каждого следующего уровня. Вода для «смазки» и промывки подаётся сверху через внутреннюю область трубной колонны. Наглядный пример бурения скважины воды «пирамидой» демонстрируется видеороликом ниже.

Видео производства скважины своими руками

Рекомендуется к просмотру (настоятельно) видеоматериал о самостоятельном производстве скважины воды. Очень полезное и доходчивое кино на злободневную тему:

zetsila.ru

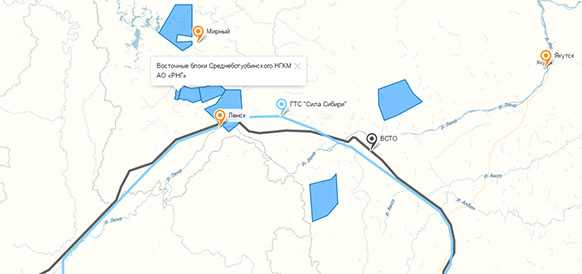

С фишбоном. РН-Юганскнефтегаз впервые применил технологию 2-колонного бурения при строительстве скважины с fishbone

Нефтеюганск, 5 ноя - ИА Neftegaz.RU. Специалисты РН-Юганскнефтегаза, дочки Роснефти, впервые построили горизонтальную многозабойную скважину 2-колонной конструкции с множественными ответвлениями по технологии fishbone (рыбья кость).Об этом сообщила Роснефть.

Общая длина скважины 5234 м, протяженность горизонтального участка составляет 2161 м.

Запускной дебит составил более 600 т нефти, что на 80% больше по сравнению с показателями близлежащих стандартных горизонтальных скважин.

В соответствии со стратегией Роснефть-2022, компания внедряет передовые технологии в области геологоразведочных работ (ГРР) и бурения, которые позволяют эффективно осваивать нетрадиционные запасы.

Уникальность пробуренной скважины состоит в ее технически сложной 2-колонной конструкции.

Технология позволяет значительно увеличить коэффициент извлечения нефти (КИН) за счет большей площади охвата продуктивного пласта, что дает более высокий приток нефти.

Для любознательных напомним, что понятие конструкции скважины включает расположение обсадных колонн с указанием их диаметров Ø, глубины перехода с большого диаметра скважины на меньший, глубина спуска обсадных колонн и интервалов их цементирования.

1-колонная конструкция скважины - в которую кроме направления и кондуктора спускают только эксплуатационную колонну.

2-колонная конструкция - когда в скважину, кроме направления и кондуктора, спускают промежуточные и эксплуатационные колонны.

Использование двухколонной конструкции - это элемент оптимизации дизайна скважины - это комплекс технологических решений, которые позволяют сократить сроки и стоимость строительства скважины без ухудшения качества и с сохранением или ростом объемов добычи.

Скважина с 3мя ответвлениями построена в короткие сроки - за 22 дня.

Бурение велось при помощи роторно-управляемых систем с каротажем.

Для поддержания стабильности стенок ствола скважины применялся высокоингибированный буровой раствор на водной основе, что позволило существенно повысить экономическую эффективность реализации проекта.

До этого РН-Юганскнефтегаз активно применял технологию fishbone и комбинированную 2-колонную конструкцию при бурении скважин в отдельности.

Так во 2м квартале 2019 г. предприятие пробурило на Соровском нефтегазовом месторождении 2 скважины по новой технологии Fishbone с 4мя боковыми стволами на разные продуктивные зоны.

Вместе с тем, технологию строительства скважин с комбинированной 2-колонной конструкцией РН-Юганскнефтегаз при помощи Schlumberger начал внедрять еще в 2017 г.

РН-Юганскнефтегаз - ключевой актив Роснефти, на долю которого приходится порядка 30% всей добычи компании.

Накопленная добыча предприятия с начала деятельности на конец октября 2019 г. составила 2,4 млрд. т нефти.

В 2018 г. предприятием добыто 70,2 млн т нефти - впервые в своей истории компания перешагнула 70-миллионный рубеж годовой добычи нефти.

Двухколонную конструкцию скважины использует и Газпром нефть.

В феврале 2019 г. Газпромнефть-Хантос ввел в эксплуатацию первые горизонтальные скважины с 2-колонной конструкцией на Южной лицензионной территории Приобского месторождения в ХМАО.

Скважины новой конструкции были построены в зонах с переменным пластовым давлением и используются при разработке трудноизвлекаемых запасов углеводородов (ТрИЗ).

neftegaz.ru

Скважина | VseOBurenii.com - Все о бурении!

Скважина – это горная выработка в земной поверхности, которая имеет большую длину при относительно малом ее диаметре.

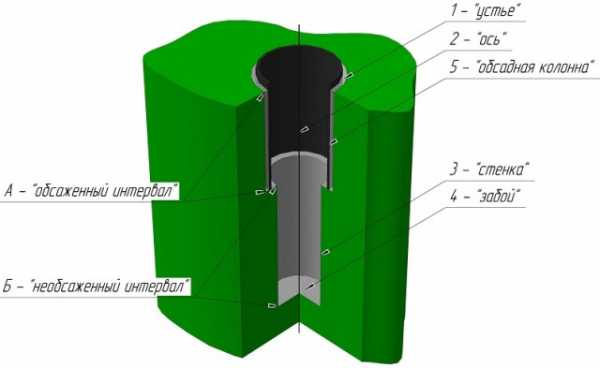

Элементы скважины:

Любая скважина имеет следующие элементы:

1 – «устье» – место начала бурения, где контур скважины пересекается с земной поверхностью;

2 – «ось» – условная линия, которая проходит через воображаемый центр поперечного сечения скважины;

3 – «стенка» – боковая поверхность скважины относительно оси;

4 – «забой» – дно скважины, или поверхность разрушаемая породоразрушающим инструментом в процессе бурения;/

5 – «обсадная колонна» – искусственно закрепленная стенка, состоящая из обсадных труб, которые спущены в скважину; должна иметь постоянное либо временное сцепление со стенкой;

А – «обсаженный интервал» – интервал скважины вдоль ее оси, где стенка закреплена обсадной колонной;

Б – «необсаженый интервал» – интервал скважины вдоль ее оси, где отсутствует обсадная колонна.

Глубина скважины – это расстояние от устья к забою, измеренное по вертикали.

Протяженность скважины – это расстояние от устья к забою, измеренное по траектории скважины.

Ствол скважины представляет собой пробуренное, и очищенное от выбуренной горной породы пространство, которое ограничивается забоем и стенками скважины.

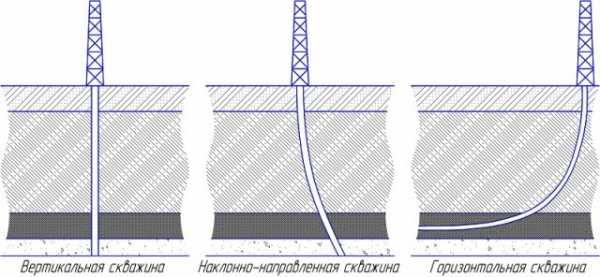

Подразделение скважин в зависимости от траектории:

В зависимости от траектории, скважина может быть вертикальной, наклонно-направленной и горизонтальной. Ось скважины, даже проходимая в вертикальном направлении, в любом случае является пространственной кривой. В связи с этим вертикальная скважина – это скважина, отклонение которой по проходящей через устье вертикали, находится в допустимых пределах.

Наклонно-направленная скважина – сооружается с отклонением забоя от вертикали, с направлением в заданную точку массива горных пород, по заранее спроектированной траектории ,

Горизонтальная скважина представляет собой наклонно-направленную, определенный интервал которой проходит по простиранию горизонтального, или полого падающего пласта, с небольшим отклонением от горизонтали.

На главную

vseoburenii.com