Очистка ствола наклонно направленной и горизонтальной скважины

Способ очистки наклонных и горизонтальных стволов скважин

Изобретение относится к области бурения и эксплуатации скважин, в частности к способам очистки наклонных и горизонтальных скважин. Создают циркуляцию бурового раствора прокачиванием его через бурильную колонну с переводником, установленным в начале горизонтального участка и содержащим полый корпус с радиальными каналами, выполненными в корпусе под углом 30-60° к его оси. При проходе через переводник поток бурового раствора разделяется на две части. Одну часть бурового раствора выбрасывают через радиальные каналы в виде турбулентного потока, обеспечивающего вынос частиц шлама в вертикальный участок скважины, а другую часть бурового раствора направляют в виде ламинарного потока в горизонтальный участок скважины. Повышается качество очистки. 2 ил.

Изобретение относится к области бурения и эксплуатации скважин, в частности к способам очистки наклонных и горизонтальных скважин.

Известен способ промывки наклонно-горизонтальной скважины, патент RU 2026954 C1, МПК E21B 21/00 от 20.01.1995 г., предусматривающий прокачивание в скважину через бурильную колонну основного бурового раствора плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений. Создают циркуляцию основного раствора по прямой схеме промывки. Начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины при каждом добуривании последних 1-2 м длины ведущей трубы промывку осуществляют раствором с повышенной выносящей способностью при вязкости 60-80 с. Такую вязкость получают добавлением к основному раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила. В качестве основного раствора используют полимерглинистый буровой раствор с вязкостью 20-25 с, а водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100-150 с.

Недостатком способа является необходимость установки дополнительных емкостей для перемешивания бурового раствора с указанными реагентами. Кроме того, так как выносящая способность бурового раствора повышается за счет увеличения условной вязкости, возможно поглощение бурового раствора продуктивным пластом, гидроразрыв пласта и прочие осложнения, обусловленные возрастанием сопротивления течению бурового раствора через затрубное пространство.

Известен также способ очистки ствола скважины, патент RU 2176017 C2, МПК E21B 21/00 от 20.11.2001 г., который включает вынос выбуренной породы промывочной жидкостью по затрубному пространству. Создают в затрубном пространстве на интервале горизонтального участка скважины в процессе бурения радиальное движение потока промывочной жидкости для обеспечения выноса частиц шлама в верхнюю часть радиального сечения затрубного пространства соответствующего движению основной части потока промывочной жидкости.

Недостатком известного способа является образование высокоскоростной зоны за устройством и падение удерживающей способности бурового раствора за счет увеличения скорости сдвига и разрушения его структуры, что может привести к повторному выпадению шлама в застойные участки радиального сечения затрубного пространства скважины.

Задачей технического решения является повышение качества очистки наклонных и горизонтальных стволов скважины от выбуренной породы.

Технический результат заключается в обеспечении выноса частиц шлама из горизонтального участка скважины.

Сущность способа заключается в создании циркуляции бурового раствора прокачиванием его через бурильную колонну с переводником, установленным в начале горизонтального участка и содержащим полый корпус с радиальными каналами, выполненными в корпусе под углом 30-60° к его оси. При проходе через переводник поток бурового раствора разделяется на две части, при этом одну часть бурового раствора выбрасывают через радиальные каналы в виде турбулентного потока, обеспечивающего вынос частиц шлама в вертикальный участок скважины, а другую часть бурового раствора направляют в виде ламинарного потока в горизонтальный участок скважины.

Технический результат достигается за счет того, что при ламинарном течении бурового раствора его тиксотропная структура не разрушается ввиду отсутствия перемешивания между отдельными слоями течения, и, как следствие, удерживающая способность по отношению к частицам шлама достигает наибольших значений. Также технический результат достигается за счет того, что при ламинарном режиме формируется слоистое течение бурового раствора и каждая отдельно взятая частица шлама движется в пределах одного слоя, не претерпевая перемещения между слоями ввиду отсутствия перемешивания отдельных слоев, вплоть до ее выноса с потоком в вертикальный участок скважины.

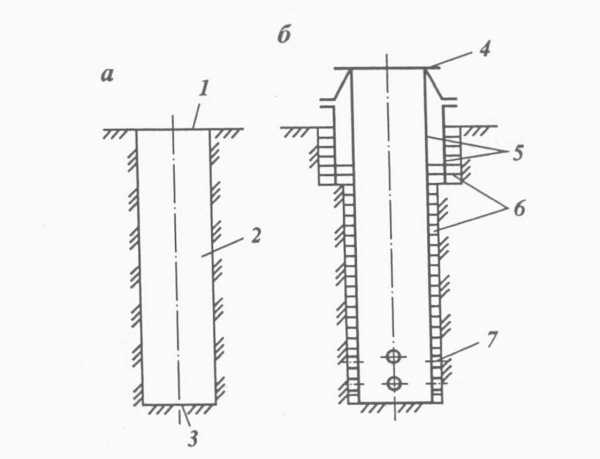

На фиг.1 показано то, каким образом разделяется поток бурового раствора при его проходе через переводник.

На фиг.2 показан общий вид устройства, реализующего способ очистки ствола скважины.

Устройство представляет собой переводник 1 с полым корпусом и радиальными каналами 2, выполненными под углом 30-60° к его оси в сторону восходящего потока и оснащенными эрозионно устойчивыми сменными насадками 3, диаметр которых подбирается таким образом, чтобы поток в горизонтальном участке скважины был ламинарным.

Способ осуществляется следующим образом. Подбираются насадки, диаметр которых позволит создать течение промывочной жидкости на горизонтальном участке скважины с числом Рейнольдса 1000÷1200. Насадки устанавливаются в переводник, собранный переводник устанавливается в сборку бурильных труб на уровне начала участка набора кривизны. Бурение ведется до тех пор, пока переводник не спустится до окончания набора кривизны. После чего промывка продолжается до выхода последней порции шлама, затем колонну поднимают и переустанавливают переводник выше на величину длины участка набора кривизны и продолжают процесс бурения.

Способ очистки горизонтальных и наклонных скважин, включающий создание циркуляции бурового раствора прокачиванием его через бурильную колонну с переводником, установленным в начале горизонтального участка, отличающийся тем, что поток бурового раствора разделяют при проходе через переводник, содержащий полый корпус с радиальными каналами, выполненными в корпусе под углом 30-60° к его оси, на две части, при этом одну часть бурового раствора выбрасывают через радиальные каналы в виде турбулентного потока, обеспечивающего вынос частиц шлама в вертикальный участок скважины, а другую часть бурового раствора направляют в виде ламинарного потока в горизонтальный участок скважины.

findpatent.ru

способ очистки наклонных и горизонтальных стволов скважин - патент РФ 2524228

Изобретение относится к области бурения и эксплуатации скважин, в частности к способам очистки наклонных и горизонтальных скважин. Создают циркуляцию бурового раствора прокачиванием его через бурильную колонну с переводником, установленным в начале горизонтального участка и содержащим полый корпус с радиальными каналами, выполненными в корпусе под углом 30-60° к его оси. При проходе через переводник поток бурового раствора разделяется на две части. Одну часть бурового раствора выбрасывают через радиальные каналы в виде турбулентного потока, обеспечивающего вынос частиц шлама в вертикальный участок скважины, а другую часть бурового раствора направляют в виде ламинарного потока в горизонтальный участок скважины. Повышается качество очистки. 2 ил.

Рисунки к патенту РФ 2524228

Изобретение относится к области бурения и эксплуатации скважин, в частности к способам очистки наклонных и горизонтальных скважин.

Известен способ промывки наклонно-горизонтальной скважины, патент RU 2026954 C1, МПК E21B 21/00 от 20.01.1995 г., предусматривающий прокачивание в скважину через бурильную колонну основного бурового раствора плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений. Создают циркуляцию основного раствора по прямой схеме промывки. Начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины при каждом добуривании последних 1-2 м длины ведущей трубы промывку осуществляют раствором с повышенной выносящей способностью при вязкости 60-80 с. Такую вязкость получают добавлением к основному раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила. В качестве основного раствора используют полимерглинистый буровой раствор с вязкостью 20-25 с, а водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100-150 с.

Недостатком способа является необходимость установки дополнительных емкостей для перемешивания бурового раствора с указанными реагентами. Кроме того, так как выносящая способность бурового раствора повышается за счет увеличения условной вязкости, возможно поглощение бурового раствора продуктивным пластом, гидроразрыв пласта и прочие осложнения, обусловленные возрастанием сопротивления течению бурового раствора через затрубное пространство.

Известен также способ очистки ствола скважины, патент RU 2176017 C2, МПК E21B 21/00 от 20.11.2001 г., который включает вынос выбуренной породы промывочной жидкостью по затрубному пространству. Создают в затрубном пространстве на интервале горизонтального участка скважины в процессе бурения радиальное движение потока промывочной жидкости для обеспечения выноса частиц шлама в верхнюю часть радиального сечения затрубного пространства соответствующего движению основной части потока промывочной жидкости.

Недостатком известного способа является образование высокоскоростной зоны за устройством и падение удерживающей способности бурового раствора за счет увеличения скорости сдвига и разрушения его структуры, что может привести к повторному выпадению шлама в застойные участки радиального сечения затрубного пространства скважины.

Задачей технического решения является повышение качества очистки наклонных и горизонтальных стволов скважины от выбуренной породы.

Технический результат заключается в обеспечении выноса частиц шлама из горизонтального участка скважины.

Сущность способа заключается в создании циркуляции бурового раствора прокачиванием его через бурильную колонну с переводником, установленным в начале горизонтального участка и содержащим полый корпус с радиальными каналами, выполненными в корпусе под углом 30-60° к его оси. При проходе через переводник поток бурового раствора разделяется на две части, при этом одну часть бурового раствора выбрасывают через радиальные каналы в виде турбулентного потока, обеспечивающего вынос частиц шлама в вертикальный участок скважины, а другую часть бурового раствора направляют в виде ламинарного потока в горизонтальный участок скважины.

Технический результат достигается за счет того, что при ламинарном течении бурового раствора его тиксотропная структура не разрушается ввиду отсутствия перемешивания между отдельными слоями течения, и, как следствие, удерживающая способность по отношению к частицам шлама достигает наибольших значений. Также технический результат достигается за счет того, что при ламинарном режиме формируется слоистое течение бурового раствора и каждая отдельно взятая частица шлама движется в пределах одного слоя, не претерпевая перемещения между слоями ввиду отсутствия перемешивания отдельных слоев, вплоть до ее выноса с потоком в вертикальный участок скважины.

На фиг.1 показано то, каким образом разделяется поток бурового раствора при его проходе через переводник.

На фиг.2 показан общий вид устройства, реализующего способ очистки ствола скважины.

Устройство представляет собой переводник 1 с полым корпусом и радиальными каналами 2, выполненными под углом 30-60° к его оси в сторону восходящего потока и оснащенными эрозионно устойчивыми сменными насадками 3, диаметр которых подбирается таким образом, чтобы поток в горизонтальном участке скважины был ламинарным.

Способ осуществляется следующим образом. Подбираются насадки, диаметр которых позволит создать течение промывочной жидкости на горизонтальном участке скважины с числом Рейнольдса 1000÷1200. Насадки устанавливаются в переводник, собранный переводник устанавливается в сборку бурильных труб на уровне начала участка набора кривизны. Бурение ведется до тех пор, пока переводник не спустится до окончания набора кривизны. После чего промывка продолжается до выхода последней порции шлама, затем колонну поднимают и переустанавливают переводник выше на величину длины участка набора кривизны и продолжают процесс бурения.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ очистки горизонтальных и наклонных скважин, включающий создание циркуляции бурового раствора прокачиванием его через бурильную колонну с переводником, установленным в начале горизонтального участка, отличающийся тем, что поток бурового раствора разделяют при проходе через переводник, содержащий полый корпус с радиальными каналами, выполненными в корпусе под углом 30-60° к его оси, на две части, при этом одну часть бурового раствора выбрасывают через радиальные каналы в виде турбулентного потока, обеспечивающего вынос частиц шлама в вертикальный участок скважины, а другую часть бурового раствора направляют в виде ламинарного потока в горизонтальный участок скважины.

www.freepatent.ru

АНАЛИЗ ПРОЦЕССА ПРОМЫВКИ СКВАЖИН ПРИ БУРЕНИИ НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН С ГОРИЗОНТАЛЬНЫМ ОКОНЧАНИЕМ

Аннотация. В статье автор подробно описывает способ промывки скважин предлагая способы оптимизирования как самого процесса, так и бурового раствора. Для более полного восприятия предлагается пошаговая инструкция выполнения операций промывки скважин и наглядная схема самого устройства.

Оптимизация способа промывки скважин, предлагаемая автором статьи, предусматривает закачку в скважину через бурильную колонну основного бурового раствора с определенной плотностью, что обеспечивает разводку скважины при равновесном гидростатическом и пластовом давлении.

Для совершенствования процесса промывки скважин предлагается при каждом бурении последних 1-2 м длины ведущей трубы промывку проводить раствором с повышенной несущей способностью при вязкости 60-80 ° С. Приготовление бурового раствора с необходимой вязкостью заключается в добавлении к основному раствору растворенного в воде гидролизованного полиакриламида или гидролизованного полиакрилнитрила.

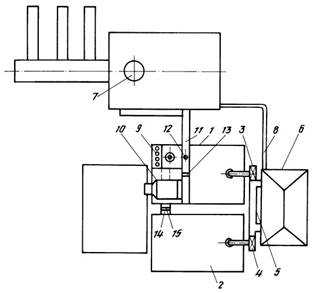

В процесе бурения при достижении участка набора кривизны примерно в 45°, используется полимер-глинистый буровой раствор с вязкостью 20-25 ° С по прямой схеме циркуляции. Подробная циркуляционная схема представлена на рисунке 1.

Далее, на каждом последнем участке ведущей трубы длинной 1-2 метра при промывке используется полимер-глинистый буровой раствор с вязкостью 60 - 80 ° С.

Рисунок 1. Циркуляционная система

Растворы, полученные из резервуаров 1 и 2, перемешивают в процессе циркуляции, образуя буровой раствор с повышенной несущей способностью вязкостью 60-80 С.

Попутно при промывке скважины осуществляется:

- передача гидравлической энергии от насоса на турбо- или электробур, долото, винтовой забойный двигатель;

- охлаждение, смазка и антикоррозийная защита долота, при прохождении промывочной жидкости через отверстия бура. Окислительное разрушение металлических частей оборудования происходит вследствие воздействия на него кислорода, растворенного в промывочном растворе, сероводорода и солей горных пород. Антикоррозийный свойства рабочему буровому раствору придаются добавлением в него ингибиторов.

- промывка нефтяных скважин при бурении позволяет снизить размер абразивного износа в процессе бурения, при своевременном и правильном очищении буровой жидкости от твердых частиц шлама;

- облегчение процесса бурения, за счет кинетической энергии жидкости при выходе из бурового долота и снижение коэффициента трения. Особенно действенно это проявляется при работе на рыхлых грунтах;

- создание давления на скважинный ствол для предупреждения ГНВП (газонефтеводопроявлений) и обрушивания стенок скважины при проведении работ в неустойчивых породах;

- во время остановки насосов (в аварийной ситуации) временное поддержание взвешенного состояния шламовых частиц. Для этого буровому раствору путем добавок придаются тиксотропные свойства, позволяющие трансформироваться из золя в гель;

- предупреждение технологических сложностей в процессе бурения, в том числе дифференциального прихвата буровой колонны;

- укрепление стволового канала нефтяной скважины во время работы на слабых и трещиноватых породах, путем создания усиленной глиняной корки;

- сохранение продуктивности пласта в прискважинной зоне [3].

Контроль выхода вышеперечисленного бурового раствора осуществляется путем измерения вязкости через расчетное время цикла циркуляции. При обнаружении его выхода из скважины задвижка 12 закрывается перед вибросито 10, открывается дренажный клапан 12. Буровой раствор поступает в гидроциклон 9, где, очищаясь от шлама, поступает в резервуар 2 через открытую задвижку 15. Получение бурового раствора с повышенной несущей способностью в резервуаре 2 с водным раствором ГПАА лишь незначительно изменяет вязкость (в пределах 4 - 5С) первоначально приготовленного бурового раствора и при этом не нарушает его технологических свойств.

По мнению зарубежных исследователей, скважину с горизонтальным стволом скважины можно разделить на три зоны (I, II, III) в зависимости от угла кривизны:

- первая зона (I) от 0 до 45о,

- вторая зона (II) от 45 до 55о

- третья зона (III) от 55 до 90о.

На первом участке особых проблем нет и промывку ствола скважины можно проводить водой. Вторая и третья секции наиболее опасны в плане промывки, так как именно здесь происходит образование шламовых пробок.

При выборе типа бурового раствора также необходимо учитывать наличие крошащегося глинистого сланца в разрезе скважины, стоимостные показатели, температуру и давление дна, требования охраны окружающей среды.

Исходя из вышеизложенного, в качестве основного бурового раствора, мы предлагаем реализовать способ использования полимерно-глинистого раствора (ПГР) с минимально необходимой плотностью (до 1010 кг/м3), который будет:

- обеспечивать проводку скважины на равновесии гидростатического и пластового давлений с целью сохранения коллекторских свойств продуктивного пласта,

- регулировать в широких пределах плотность и вязкость, за счет чего обеспечивается хорошая выносящая способность, низкий показатель фильтроотдачи,

- фоpмировать на стенках скважины тонкую полимерную корку, имеющую низкий коэффициент скольжения (липкости), а также снижает гидравлические потери давления и т.д.

Технологическими показателями предлагаемого полимерглинистого бурового раствора, являются следующие:

- Плотность от 1010 до 1400 кг/м3;

- Условная вязкость от 20 до 25 с;

- Показатель фильтрации от 3 до 8 см3/30 м;

- Водородный показатель (рН) от 8 до 9;

- Толщина корки не более 0,5 мм;

- Коэффициент скольжения корки (КСК) от 14 до 17о.

Разработанный ПГР предусматривает бурение II и III секций скважины. Промывка осуществляется по прямой схеме циркуляции основного бурового раствора вязкостью 20-25 С, что обеспечит стабильную работу скважинного двигателя и механических чистящих средств.

Технико-экономическое преимущество предложения заключается в следующем: применение способа обеспечивает безаварийную проводку скважины на проектную глубину за счет эффективной очистки забоя при бурении и повышается степень очистки раствора.

Список литературы:

- Александров С. С., Лагуманов М. Г. Регулирование очистки скважины в процессе бурения //Бурение и нефть. 2013. № 2. 34–36 с.

- Матыцын В. И., Рябченко В. И., Шмарин И. С. Особенности процесса выноса шлама из горизонтальных и наклонных участков стволов скважин // Строительство нефтяных и газовых скважин. 2002. - № 3. - 10–12 с.

- Райхерт Р. С., Цукренко М. С., Органов А. С. Технико-технологические решения по очистке наклонно-направленных и горизонтальных стволов скважин от шлама // Нефть. Газ. Новации. 2016. № 3. - 28–35 с.

- Соседин К. В., Анашкина А. Е., Семененко А. Ф., Тайгибов А. И. Особенности очистки горизонтальных стволов скважин // Молодой ученый. - 2017. - №41. - С. 12-15. - URL https://moluch.ru/archive/175/45940/

sibac.info

способ промывки наклонно-горизонтальной скважины - патент РФ 2026954

Использование: изобретение относится к области бурения нефтяных и газовых скважин, а именно к технологии промывки наклонно-горизонтальных скважин. Цель изобретения - обеспечение безаварийной проводки скважины до проектной глубины за счет эффективной очистки забоя в процессе бурения, увеличения проходки на долото, улучшение работы забойного двигателя, повышение степени очистки раствора. Сущность изобретения: способ предусматривает прокачивание в скважину через бурильную колонну основного бурового раствора плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений. Создают циркуляцию основного раствора по прямой схеме промывки. Начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины, при каждом добуривании последних 1 - 2 м длины ведущей трубы промывку осуществляют раствором с повышенной выносящей способностью при вязкости 60 - 80 с. Такую вязкость получают добавлением к основному раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила. В качестве основного раствора используют полимерглинистый буровой раствор с вязкостью 20 - 25 с, а водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100 - 150 с. 3 з.п. ф-лы, 1 ил. Изобретение относится к бурению нефтяных и газовых скважин, а именно к технологии промывки наклонно-горизонтальных скважин. Известен способ промывки скважин с прокачкой в скважину через бурильную колонну основного, разделяющего и облегченного промывочных агентов, создание перепада давления между затрубным и внутритрубным пространствами, подъем бурильной колонны над продуктивной зоной по окончании бурения с созданием циркуляции основного промывочного агента по прямой схеме промывки. В качестве разделяющего агента используют раствор на нефтяной основе [1]. Недостатки данного способа - малая эффективность способа в условиях обильного шламонакопления, сложность технологии приготовления разделяющего агента на нефтяной основе, который, к тому же, не отвечает экологическим требованиям, предъявленным к буровым растворам. Известен также способ промывки скважин от осадка, включающий прокачивание в скважину через бурильную колонну основного, разделяющего и облегченного промывочных агентов, создание перепада давления между затрубным и внутритрубным пространствами с последующим его снятием сообщением полости бурильной колонны с атмосферой. В качестве разделяющего агента используют вязко-пластичную жидкость с предельным статическим напряжением сдвига не ниже 500 мг/см2, которую прокачивают в кавернозную зону в объеме, равном объему указанной зоны, после сообщения полости бурильной колонны с атмосферой последнюю приподнимают над кавернозной зоной и создают циркуляцию основного промывочного агента по прямой схеме циркуляции [2]. Бурение с помощью ротора исключает возможность применения предлагаемого способа при проводке горизонтальных скважин, где для бурения используют забойный двигатель. Использование известного способа приводит к застреванию и накоплению шлама за корпусом турбобура во время создания перепада давления сообщением бурильной колонны с атмосферой. Кроме того, осуществление данного способа связано с остановкой процесса бурения, что приводит к снижению эффективности очистки ствола скважины, т.к. выбуренная порода за время остановки оседает на забой скважины, вызывая трудности его извлечения на поверхность, увеличивает продолжительность промывки. Наиболее близким техническим решением к предлагаемому является способ [3], согласно которому при бурении участка набора кривизны и горизонтальной части ствола скважины наблюдается резкое ухудшение выносящей способности бурового раствора, из-за чего прибегают к приготовлению раствора повышенной вязкости. Однако при бурении с промывкой высоковязким раствором уменьшается проходка на долото, ухудшается работа забойного двигателя, снижается степень очистки бурового раствора. Так, при увеличении вязкости более 26 с полимерный раствор только частично проходит через сетки вибросита и наблюдаются его большие потери. Поэтому бурение с постоянной промывкой высоковязким раствором требует дополнительных устройств для ступенчатой очистки раствора, что приводит к удорожанию процесса бурения. Во избежание образования шламовых пробок и как следствие прихвата колонны бурильных труб, необходимо уделять большое внимание правильности выбора типа бурового раствора. Цель изобретения - повышение эффективности очистки наклонно-горизонтальных скважин без остановки процесса бурения, исключение дополнительных затрат времени при промывке, а также повышение проходки на долото и обеспечение безаварийной проводки. Поставленная цель достигается способом промывки наклонно-горизонтальной скважины, включающим создание циркуляции бурового раствора по прямой схеме промывки прокачиванием через бурильную колонну основного бурового раствора с плотностью, обеспечивающей повышенную выносящую способность. Новым является то, что буровой раствор с вязкостью, обеспечивающей повышенную выносящую способность, прокачивают через бурильную колонну при каждом добуривании последних 1-2 м длины ведущей трубы, начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины. Буровой раствор с повышенной выносящей способностью приготавливают путем добавления к основному буровому раствору водного раствора гидролизованного полиакриламида (ГПАА) или водного раствора гидролизованного полиакрилнитрила до получения вязкости бурового раствора равной 60 - 80 с. В качестве основного бурового раствора используют полимерглинистый раствоp с вязкостью 20 - 25 с. Водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100 - 150 с, при этом содержание компонентов в нем взято при следующем соотношении, мас. % : Полиакриламид (ПАА) 0,2 - 0,4 Кремнийорганическая жидкость (ГКЖ-10(11) или Петросил-2М) 0,4 - 0,6 Вода ОстальноеЦиркуляцию бурового раствора с повышенной выносящей способностью осуществляют по замкнутой системе, исключающей смешивание его с основным буровым раствором. Приведенные отличительные признаки не являются идентичными и эквивалентными в сравнении со сходными признаками известных способов и обеспечивают получение нового положительного эффекта. Из патентной и научно-технической литературы не известны способы того же назначения и с такими же отличительными признаками, как у заявляемого способа, и, следовательно, отличительные признаки предложения соответствуют критерию "существенные отличия изобретения". На чертеже изображена схема обвязки циркуляционной системы, с помощью которой осуществляется способ. Циркуляционная система включает две емкости 1 и 2 для основного полимерглинистого бурового раствора и для водного раствора гидролизованного полиакриламида соответственно. Указанные емкости с помощью задвижек 3 и 4 связаны с всасывающей линией 5, оборудованной защитными фильтрами буровых насосов 6, связанных со скважиной 7 через нагнетательную линию 8. Система очистки, содержащая гидроциклон 9 и вибросито 10, связана через желоб 11, имеющий сливной клапан 12 и шиберную задвижку 13, со скважиной 7. На линии 14, соединяющей гидроциклон 9 с емкостью 2, установлена шиберная задвижка 15. Способ осуществляют в следующей последовательности. На участке набора кривизны скважины, начиная с угла искривления примерно от 45о, бурение продолжают с промывкой забоя полимерглинистым буровым раствором с вязкостью 20 - 25 с по прямой схеме циркуляции: емкость 1 - буровой насос 6 - скважина 7 - вибросито 10 и гидроциклон 9 - емкость 1, при открытой шиберной задвижке 13 и задвижке 3 всасывающей линии 5. При каждом добуривании последних 1 - 2 м длины ведущей трубы (не изображена) промывку осуществляют раствором с повышенной выносящей способностью с вязкостью 60 - 80 с путем добавления к основному буровому раствору водного раствора ГПАА или водного раствора гидролизованного полиакрилнитрила, имеющих вязкость 100 - 150 с, при этом содержание его компонентов взято при следующем соотношении, мас. %: ПАА 0,2 - 0,4 Кремнийорганическая жидкость (ГКЖ-10(11) или Петросил-2М) 0,4 - 0,6 Вода Остальное

Для этого, не останавливая процесс бурения при открытой задвижке 3, дополнительно открывают задвижку 4, сообщающую емкость 2 с водным раствором гидролизованного полиакриламида со всасывающей линией 5 насосов 6. После прокачки 3 - 4 м3 водного раствора гидролизованного полиакриламида задвижку 4 закрывают и подачу промывочной жидкости осуществляют только с емкости 1 с полимерглинистым буровым раствором. Поступившие из емкостей 1 и 2 растворы в процессе циркуляции перемешиваются, образуя буровой раствор с повышенной выносящей способностью с вязкостью 60 - 80 с. Контроль выхода вышеуказанного бурового раствора осуществляют замером вязкости через расчетное время цикла циркуляции. При обнаружении его выхода из скважины закрывают шиберную задвижку 12 перед виброситом 10, открывают сливной клапан 12. Буровой раствор поступает в гидроциклон 9, где, очищаясь от шлама, поступает в емкость 2 через открытую шиберную задвижку 15. Поступление бурового раствора с повышенной выносящей способностью в емкость 2 с водным раствором ГПАА только незначительно изменяет вязкость (в пределах 4 - 5 с) первоначально приготовленного бурового раствора и тем самым не нарушая его технологических свойств. После окончания выхода из скважины бурового раствора с повышенной выносящей способностью и приема его в емкость 2, сливной клапан 12 закрывают, открыв при этом шиберную задвижку 13 для направления основного бурового раствора для очистки на вибросито 10, одновременно закрыв шиберную задвижку 15, тем самым предотвращая поступление основного бурового раствора в емкость 2. Таким образом, добурив ведущую трубу, приступают к наращиванию инструмента. Далее цикл повторяется по вышеописанной схеме. По данным зарубежных исследователей скважину с горизонтальным стволом можно условно разделить на три зоны (I, II, III) в зависимости от угла искривления: первая зона (I) от 0 до 45о, вторая зона (II) от 45 до 55о и третья зона (III) от 55 до 90о. На первом участке особых проблем не возникает и промывку ствола скважины можно осуществлять водой, если разрез сложен устойчивыми породами, как, например, на месторождениях Татарстана. Второй и третий участки являются наиболее опасными с точки зрения промывки, так как именно здесь происходит образование шламовых пробок. Поэтому один из основных требований, предъявляемых к промывочным жидкостям при проводке данных участков - это очистка ствола скважины от шлама. Опыт бурения горизонтальных скважин показал, что пренебрежение этим требованием приводит к затяжкам и прихватам бурильного инструмента. При выборе типа бурового раствора необходимо также учитывать наличие в разрезе скважины осыпающихся глинистых сланцев, стоимостные показатели, забойную температуру и давление, требования защиты окружающей среды. Выбранный буровой раствор должен легко поддаваться обработке для решения возникших проблем. На основании вышеизложенного, в качестве основного бурового раствора нами предлагается для осуществления способа применение полимерглинистого раствора (ПГР) с минимально необходимой плотностью (до 1010 кг/м3), обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений с целью сохранения коллекторских свойств продуктивного пласта, кроме того, он имеет регулируемую в широких пределах плотность и вязкость, за счет чего обеспечивается хорошая выносящая способность, низкий показатель фильтроотдачи, фоpмирует на стенках скважины тонкую полимерную корку, имеющую низкий коэффициент скольжения (липкости), а также снижает гидравлические потери давления и т.д. Все применяемые материалы и хим. реагенты при приготовлении полимерглинистого бурового раствора отвечают требованиям охраны окружающей среды. Ниже приводим его технологические показатели: Плотность от 1010 до 1400 кг/м3; Условная вязкость от 20 до 25 с; Показатель фильтрации от 3 до 8 см3/30 м; Водородный показатель (рН) от 8 до 9; Толщина корки не более 0,5 мм; Коэффициент скольжения корки (КСК) от 14 до 17о. Разработанным ПГР предусматривается бурение II и III участков скважины. Промывка осуществляется по прямой схеме циркуляции основным буровым раствором с вязкостью 20 - 25 с, что обеспечит устойчивую работу забойного двигателя и механических средств очистки. ПГР для осуществления способа готовят непосредственно на скважине в следующей последовательности:

На скважину доставляют бентонитовый глинопорошок и с помощью цементосмесительной машины (СМН) и цементировочного агрегата (ЦА) готовят полный объем емкости 1 глинистой суспензии необходимой плотности. Далее с помощью ЦА осуществляют циркуляцию исходной глинистой суспензии по схеме: емкость 1 - буровой насос - чанок ЦА - насос ЦА - емкость 1. Расход реагентов для приготовления ПГР составляет, кг/м3; ПАА 0,5 Кремнийорганическая вязкость (ГКЖ 10(11) или Петросил - 2М) 1,0

Водный раствор ГПАА готовят в емкости 2 по следующей технологии. Емкость 2 заполняют водой. Далее с помощью ЦА при циркуляции по схеме: емкость 2 - насос ЦА - чанок ЦА - емкость 2, вводится ПАА и кремнийорганическая жидкость. Вязкость раствора доводят до 100 - 150 с. Расход реагентов для приготовления водного раствора ГПАА составляет, кг/м3: ПАА 2 Кремнийорганическая жидкость (ГКЖ 10(11) или Петросил - 2М) 4

Заявляемый способ испытывался при бурении горизонтальных скважин Бавлинского и Абдрахмановского месторождений ПО "Татнефть". Результаты испытания положительные. Технико-экономическое преимущество предложения заключается в следующем. Использование способа обеспечивает безаварийную проводку скважины до проектной глубины за счет эффективной очистки забоя в процессе бурения, увеличивает проходку на долото, улучшает работу забойного двигателя, повышает степень очистки раствора.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. СПОСОБ ПРОМЫВКИ НАКЛОННО-ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ, включающий создание циркуляции бурового раствора по прямой схеме промывки прокачиванием через бурильную колонну основного бурового раствора с плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений, и бурового раствора с вязкостью, обеспечивающей повышенную выносящую способность, отличающийся тем, что буровой раствор с вязкостью, обеспечивающей повышенную выносящую способность, прокачивают через бурильную колонну при каждом добуривании последних 1 - 2 м длины ведущей трубы, начиная с интервала набора кривизны, и далее при бурении горизонтальной части ствола скважины, при этом буровой раствор с повышенной выносящей способностью приготавливают путем добавления к основному буровому раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила до получения вязкости бурового раствора 60 - 80 с. 2. Способ по п.1, отличающийся тем, что в качестве основного бурового раствора используют полимерглинистый буровой раствор вязкостью 20 - 25 с. 3. Способ по п.1, отличающийся тем, что водный раствор гидролизованного полиакриламида приготавливают вязкостью 100 - 150 с, при этом его компоненты берут при следующем соотношении, мас.%:Полиакриламид - 0,2 - 0,4

Кремнийорганическая жидкость - 0,4 - 0,6

Вода - Остальное

4. Способ по п.1, отличающийся тем, что циркуляцию бурового раствора с повышенной выносящей способностью осуществляют по замкнутой системе, исключающей смешивание его с основным буровым раствором.

www.freepatent.ru

Промывка перед подъемом бурильной колонны

Продолжительность промывки перед подъемом бурильной колонны зависит от диаметра скважины и величины ее зенитного угла. Данные приведенной ниже таблицы получены на основе расчетов скорости осаждения частиц и промысловой практики.

Коэффициент увеличения длины ствола

Зенитный угол, град. 445 мм 311мм 216 мм

00-100 1,5 1,3 1,3

100-300 1,7 1,4 1,4

300-600 2,5 1,8 1,6

более 600 3,0 2,0 17

Рисунок 1 Промывка перед подъемом бурильной колонны..

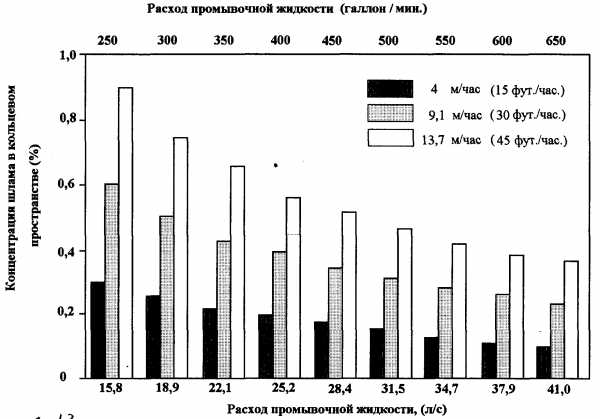

Рисунок 2 Расход промывочной жидкости, необходимой для выноса шлама из горизонтального ствола диаметром 216 мм.

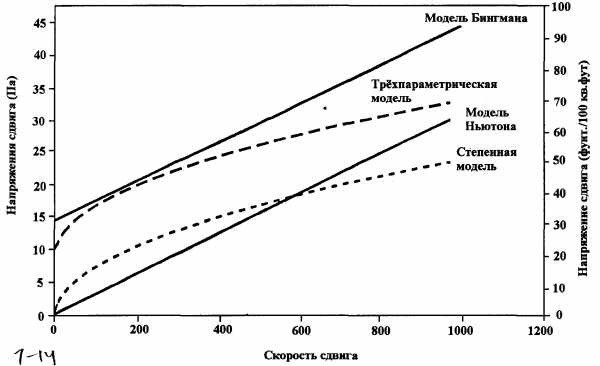

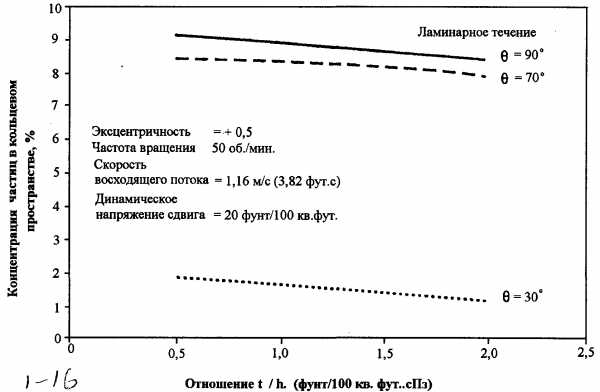

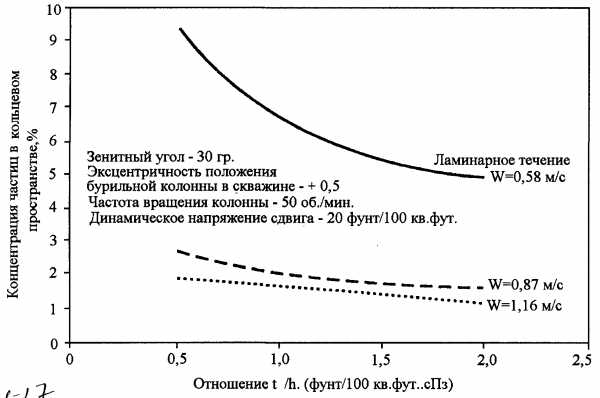

Рисунок 3 Расчетные режимы течения в скважине диаметром 216 мм.

Контроль очистки скважины от шлама.

Эффективность транспортировки шлама должна быть повышена до максимума путем оптимизации несущей способности бурового раствора, скоростей потока в кольцевом пространстве, размера частиц шлама, максимально допустимой механической скорости проходки и пр. Нужно также следовать надежной системе контроля за очисткой ствола для того, чтобы обнаружить ухудшение выноса шлама еще до того, как плохая очистка вызовет осложнения. Такая система включает в себя:

Сравнение общего объема выбуренной породы с объемом шлама, удаленного из раствора в очистных устройствах, и количеством твердой фазы, перешедшей в буровой раствор.

Тщательный контроль и регистрацию числа ходов насосов и развиваемого ими давления; нагрузки на крюк при подъеме и спуске бурильной колонны и ее вращении.. Повышенные значения могут быть первыми признаками начинающихся осложнений с очисткой ствола или осложнений, не связанных с очисткой.

Не следует думать, что из скважины выносятся все обломки породы. Если нужно, регулярно проводите закачку порции смывающей жидкости (в соответствии с величиной зенитного угла и геометрией ствола скважины), частичный подъем бурильной колонны с проработкой и промывкой для разрушения осадка и удаления его из скважины.

Горизонтальный участок диаметром 216 мм (8-1/2”)

На рис. 2 представлен график, характеризующий минимальную подачу буровых насосов, обеспечивающий очистку ствола на горизонтальном участке.

При увеличении механической скорости проходки очищать скважину от шлама становится труднее. При увеличении плотности бурового раствора очистка скважины облегчается. При обычных значениях механической скорости проходки для очистки скважины от шлама достаточна производительность насосов в пределах от 20 до 30 л/с.

Влияние режима течения бурового раствора

В горизонтальных скважинах очистка ствола улучшается при турбулентном режиме течения бурового раствора. В скважинах диаметром 311 мм и более режим течения раствора в кольцевом пространстве бывает обычно ламинарным.

В скважинах диаметром 216 мм и менее режим течения может стать турбулентным в зависимости от величины расход и реологических свойств раствора.

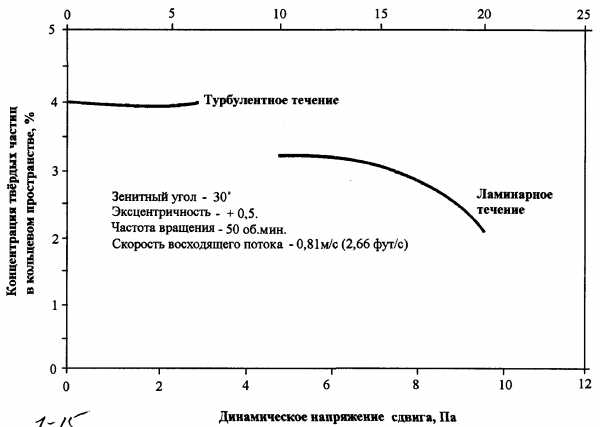

На величину критического расхода жидкости сильно влияет ее динамическое напряжение сдвига. Данные, приведенные на рис. 3, относятся к буровому раствору с плотностью 1600 кг/м3. Для того, чтобы создать турбулентный режим течения растворов с меньшей плотностью, потребуется более значительный расход потока. Из графика видно, что при нормальном расходе жидкости трудно достичь турбулентного режима течения, если динамическое напряжение сдвигу бурового раствора превышает 5 Па. Несмотря на это, реологические свойства бурового раствора и его статическое напряжение сдвига должны оставаться достаточными для удержания во взвешенном состоянии утяжелителя. Это особенно важно для тех периодов, когда раствор в скважине остается в покое (во время геофизических работ, спуска обсадной колонны).

Хотя при турбулентном режиме течения вынос шлама из горизонтального участка улучшается, создание такого режима не является непременным условием, а иногда турбулентный режим просто недостижим. Важнее всего ограничивать механическую скорость проходки до пределов, определяемых шариками по очистке скважины.

При появлении признаков неудовлетворительной очистки скважины лучше увеличить подачу насосов, чем изменять реологические свойства бурового раствора или режим течения.

Рекомендации по обеспечению очистки ствола скважины от выбуренной породы.

· При выборе оптимальной производительности буровых насосов, обеспечивающей вынос шлама, пользуйтесь «Графиком очистки ствола». Для выноса шлама из горизонтального участка диаметром 216 мм обычно достаточно иметь производительность насосов в пределах 20-30 л/с.

· Реологические свойства бурового раствора должны допускать возможность турбулентного режима течения.

· Чтобы создать турбулентный режим течения, максимальное значение динамического напряжения бурового раствора должно быть около 5 Па

· Эквивалентная плотность бурового раствора при бурении горизонтального участка увеличивается, а градиент давления гидроразрыва остается постоянным. Следует принять меры к тому, чтобы при бурении горизонтального ствола не произошел гидроразрыв пласта.

· Нужно выбирать забойный двигатель и систему измерений в процессе бурения таким образом, чтобы не приходилось ограничивать производительность насосов.

· При выборе долотных насадок нужно иметь в виду, что при использовании некоторых забойных двигателей приходится ограничивать перепад давления в долоте.

· По возможности следует выбирать такой профиль скважины, который не требует бурения длинных участков с зенитными углами более 500. Нужно внимательно учитывать возможности буровых насосов.

Бурение

· При бурении наклонных скважин необходима большая производительность насосов.

· В сложных скважинах нужно применять компоновки низа бурильной колонны, которые создают меньше гидравлических сопротивлений.

· Наиболее трудно транспортировать обломки породы на участках ствола с зенитными углами 50-600. (Трудный диапазон может быть от 45 до 600 в зависимости от реологических свойств раствора).

· Необходимо регулировать механическую скорость проходки.

· Для улучшения очистки ствола наклонных скважин предпочтительнее повысить подачу насосов, чем менять реологические свойства бурового раствора.

· Повышение плотности раствора улучшает вынос шлама.

· В наклонных скважинах вращение бурильной колонны способствует улучшению выноса шлама. Рекомендуется, чтобы частота вращения была бы не менее 60 об/мин. Чем выше частота вращения, тем лучше вынос шлама.

· Нужно свести к минимуму кавернообразование за счет размыва потоком бурового раствора.

· Зумпф ниже башмака обсадной колонны должен иметь минимальную длину, обеспечивающую безопасный спуск колонны.

· При бурении с полупогруженных буровых установок в случае необходимости следует включать на циркуляцию через бурильную колонную вспомогательный насос, предназначенный для выноса шлама по водоизолирующей колонне.

Спуско-подъемные операции

Спуско-подъемные операции

- Всегда промывайте скважины перед подъемом бурильной колонны. Продолжительность промывки определяется расчетом, как это было показано выше.

- В процессе промывки перед подъемом бурильную колонну следует вращать со скоростью 60 об/мин.

- В скважинах с зенитными углами более 30^ перед подъемом следует подкачать порцию легкой маловязкой жидкости, определив объем ее с учетом недопущения проявлений.

- После бурения интервала большой длины забойным двигателем следует сделать рейс с проработкой ствола роторным способом.

- Обеспечьте наличие на буровой цементировочных насосов, которые могут быть использованы для промывки в случае возникновения чрезвычайных обстоятельств.

29

Окт

oilman.by

Очистка ствола скважины от выбуренной породы Следствия

Очистка ствола скважины от выбуренной породы

Очистка ствола скважины от выбуренной породы

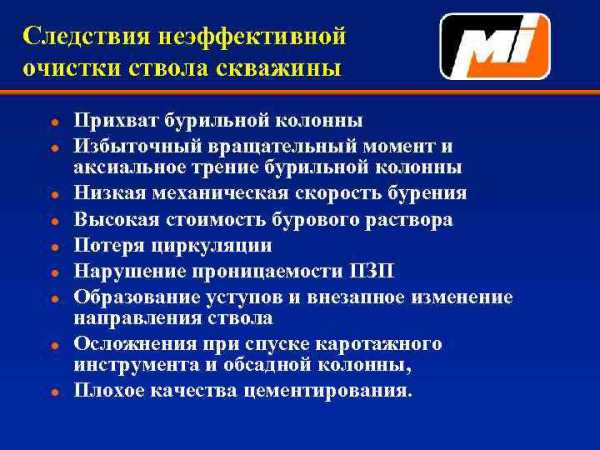

Следствия неэффективной очистки ствола скважины l l l l l Прихват бурильной колонны Избыточный вращательный момент и аксиальное трение бурильной колонны Низкая механическая скорость бурения Высокая стоимость бурового раствора Потеря циркуляции Нарушение проницаемости ПЗП Образование уступов и внезапное изменение направления ствола Осложнения при спуске каротажного инструмента и обсадной колонны, Плохое качества цементирования.

Следствия неэффективной очистки ствола скважины l l l l l Прихват бурильной колонны Избыточный вращательный момент и аксиальное трение бурильной колонны Низкая механическая скорость бурения Высокая стоимость бурового раствора Потеря циркуляции Нарушение проницаемости ПЗП Образование уступов и внезапное изменение направления ствола Осложнения при спуске каротажного инструмента и обсадной колонны, Плохое качества цементирования.

Что влияет на очистку ствола скважины? Плотность раствора Размер и форма частиц шлама Скорость проходки Вращение бурильной колонны Профиль скоростей Хим. активность выбуренной породы Очистка ствола Зенитный угол Эксцентричность кольцевого пространства Реология раствора Диаметр ствола и бурильной колонны Режим потока Скорость потока

Что влияет на очистку ствола скважины? Плотность раствора Размер и форма частиц шлама Скорость проходки Вращение бурильной колонны Профиль скоростей Хим. активность выбуренной породы Очистка ствола Зенитный угол Эксцентричность кольцевого пространства Реология раствора Диаметр ствола и бурильной колонны Режим потока Скорость потока

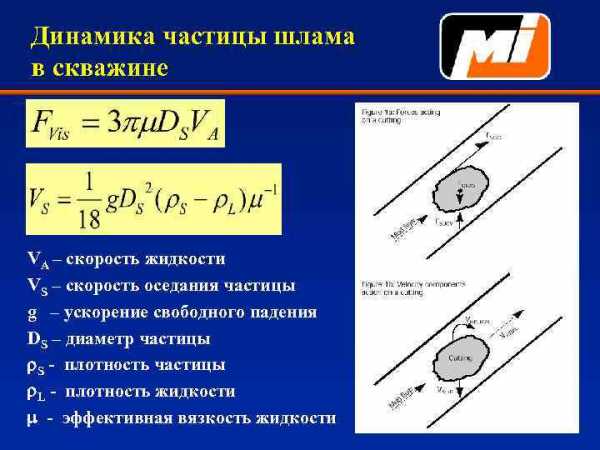

Динамика частицы шлама в скважине VA – скорость жидкости VS – скорость оседания частицы g – ускорение свободного падения DS – диаметр частицы S - плотность частицы L - плотность жидкости - эффективная вязкость жидкости

Динамика частицы шлама в скважине VA – скорость жидкости VS – скорость оседания частицы g – ускорение свободного падения DS – диаметр частицы S - плотность частицы L - плотность жидкости - эффективная вязкость жидкости

Профиль скоростей бурового раствора

Профиль скоростей бурового раствора

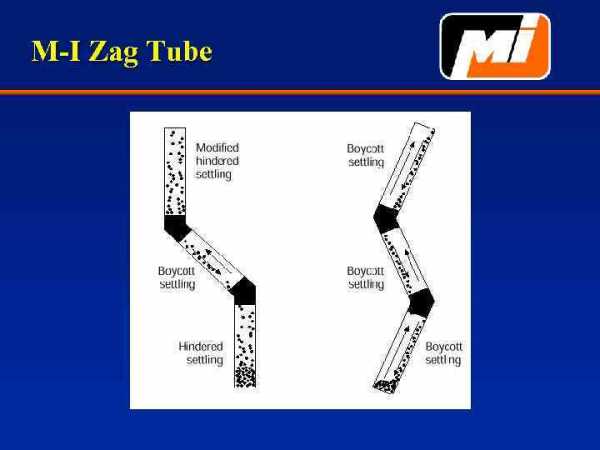

Эффект Байкотта Конвективные потоки ускоряют осаждение шлама в наклонном стволе в 3 - 5 раз Осветленный раствор Суспензия Слой осевшего шлама Оползень шлама

Эффект Байкотта Конвективные потоки ускоряют осаждение шлама в наклонном стволе в 3 - 5 раз Осветленный раствор Суспензия Слой осевшего шлама Оползень шлама

M-I Zag Tube

M-I Zag Tube

Оптимальные условия для очистки ствола в одном интервале могут быть неприемлемы в другом!

Оптимальные условия для очистки ствола в одном интервале могут быть неприемлемы в другом!

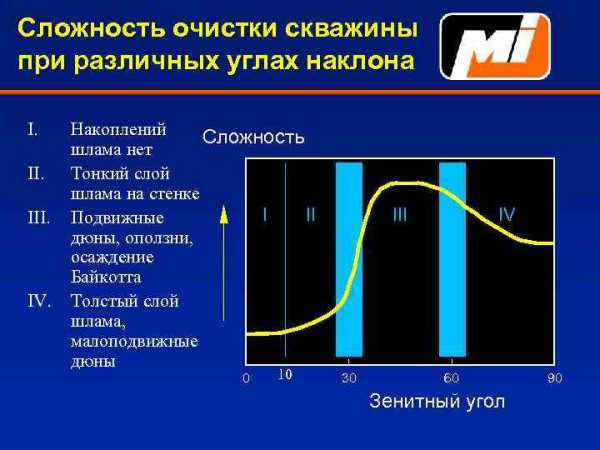

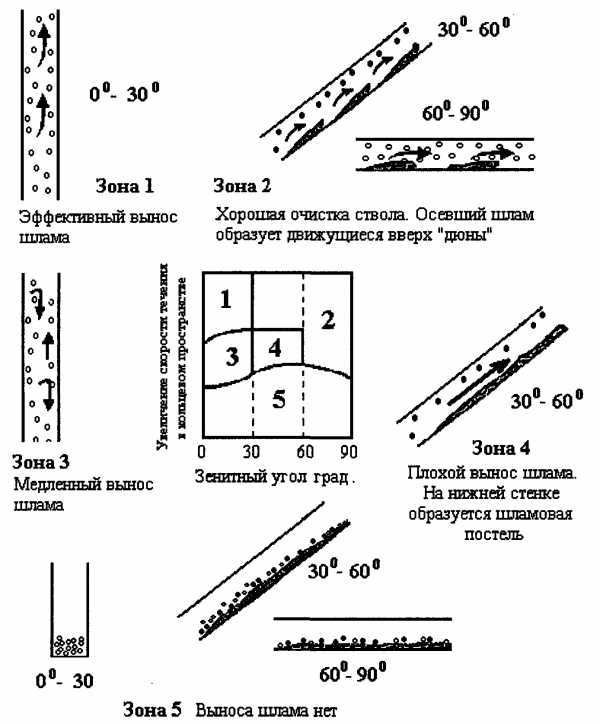

Сложность очистки скважины при различных углах наклона I. III. IV. Накоплений Сложность шлама нет Тонкий слой шлама на стенке I II Подвижные дюны, оползни, осаждение Байкотта Толстый слой шлама, малоподвижные дюны 0 10 IV III 30 60 Зенитный угол 90

Сложность очистки скважины при различных углах наклона I. III. IV. Накоплений Сложность шлама нет Тонкий слой шлама на стенке I II Подвижные дюны, оползни, осаждение Байкотта Толстый слой шлама, малоподвижные дюны 0 10 IV III 30 60 Зенитный угол 90

Подвижность скоплений шлама в скважине l l В наклонных участках скважины скопления шлама имеют тенденцию к сползанию или лавинообразованию Оползни и лавинообразное движение скоплений шлама наблюдается не только при неподвижном буровом растворе, но и навстречу потоку при циркуляции раствора

Подвижность скоплений шлама в скважине l l В наклонных участках скважины скопления шлама имеют тенденцию к сползанию или лавинообразованию Оползни и лавинообразное движение скоплений шлама наблюдается не только при неподвижном буровом растворе, но и навстречу потоку при циркуляции раствора

Скопление шлама в наклонной скважине

Скопление шлама в наклонной скважине

Что инициирует эффект Байкотта? l Во многих случаях возобновление циркуляции бурового раствора инициирует проявление эффекта Байкотта, в результате чего шлам осаждается быстрее в ламинарном потоке бурового раствора (динамические условия осаждения), чем в неподвижном растворе (статические условия осаждения)

Что инициирует эффект Байкотта? l Во многих случаях возобновление циркуляции бурового раствора инициирует проявление эффекта Байкотта, в результате чего шлам осаждается быстрее в ламинарном потоке бурового раствора (динамические условия осаждения), чем в неподвижном растворе (статические условия осаждения)

Эффект Байкотта и качество бурового раствора l Проявление эффекта Байкотта не является проблемой качества бурового раствора, а требование отсутствия расслоения раствора по плотности и вязкости не может выдвигаться в качестве критерия при выборе системы бурового раствора!

Эффект Байкотта и качество бурового раствора l Проявление эффекта Байкотта не является проблемой качества бурового раствора, а требование отсутствия расслоения раствора по плотности и вязкости не может выдвигаться в качестве критерия при выборе системы бурового раствора!

Что такое “Sag”? l l “Sag” - ускоренное выпадение материалаутяжелителя и расслоение бурового раствора по плотности и вязкости вследствие проявления эффекта Байкотта в наклонных участках ствола скважины Процесс “sag” значительно осложняет очистку ствола скважины и может инициировать развитие опасных газонефтепроявлений

Что такое “Sag”? l l “Sag” - ускоренное выпадение материалаутяжелителя и расслоение бурового раствора по плотности и вязкости вследствие проявления эффекта Байкотта в наклонных участках ствола скважины Процесс “sag” значительно осложняет очистку ствола скважины и может инициировать развитие опасных газонефтепроявлений

Скорость транспорта шлама l l Скорость транспорта шлама в скважинах с большим отклонением от вертикали не может быть сколько-нибудь надежно рассчитана Об эффективности транспорта шлама и его адекватности механической скорости бурения следует судить по отсутствию признаков некачественной очистки ствола скважины

Скорость транспорта шлама l l Скорость транспорта шлама в скважинах с большим отклонением от вертикали не может быть сколько-нибудь надежно рассчитана Об эффективности транспорта шлама и его адекватности механической скорости бурения следует судить по отсутствию признаков некачественной очистки ствола скважины

Признаки некачественной очистки ствола скважины l l l l Посадки и затяжки инструмента при СПО Дефицит шлама на ситах Увеличение крутящего момента и аксиального трения бурильной колонны Невозможность поддержания нагрузки на долото (“зависание” бурового инструмента) Увеличение и/или скачки давления на стояке Увеличение содержания твердой фазы низкой плотности (LGS) и вязкости раствора Снижение плотности утяжеленного бурового раствора при промывках после СПО при углах наклона ствола от 300 до 600

Признаки некачественной очистки ствола скважины l l l l Посадки и затяжки инструмента при СПО Дефицит шлама на ситах Увеличение крутящего момента и аксиального трения бурильной колонны Невозможность поддержания нагрузки на долото (“зависание” бурового инструмента) Увеличение и/или скачки давления на стояке Увеличение содержания твердой фазы низкой плотности (LGS) и вязкости раствора Снижение плотности утяжеленного бурового раствора при промывках после СПО при углах наклона ствола от 300 до 600

При обнаружении признаков некачественной очистки ствола скважины необходимо сразу же остановить бурение и принять все меры для полной очистки скважины от скоплений шлама!

При обнаружении признаков некачественной очистки ствола скважины необходимо сразу же остановить бурение и принять все меры для полной очистки скважины от скоплений шлама!

Кольцевое пространство скважины Высокая скорость Низкая скорость Турбулентность Кольцевой зазор Малый Отсутствие скоплений Выбор жидкости менее важен Ламинарный поток Большой Очень важен выбор раствора Большие скопления шлама

Кольцевое пространство скважины Высокая скорость Низкая скорость Турбулентность Кольцевой зазор Малый Отсутствие скоплений Выбор жидкости менее важен Ламинарный поток Большой Очень важен выбор раствора Большие скопления шлама

Скорость потока Скорость раствора в затрубье Образование отложений Низкая Сползание отложений Длительное время выноса Высокая Препятствует отложениям Удаляет отложения Короткое время выноса

Скорость потока Скорость раствора в затрубье Образование отложений Низкая Сползание отложений Длительное время выноса Высокая Препятствует отложениям Удаляет отложения Короткое время выноса

Влияние скорости потока l l l При любых углах наклона ствола скважины увеличение скорости бурового раствора повышает эффективность транспорта шлама Возможность увеличения скорости потока ограничена величиной давления гидроразрыва пласта, устойчивостью пород к размыву, производительностью насосов С увеличением длины ствола ограничения по скорости потока приобретают критический характер

Влияние скорости потока l l l При любых углах наклона ствола скважины увеличение скорости бурового раствора повышает эффективность транспорта шлама Возможность увеличения скорости потока ограничена величиной давления гидроразрыва пласта, устойчивостью пород к размыву, производительностью насосов С увеличением длины ствола ограничения по скорости потока приобретают критический характер

Эффективность турбулентного режима l l Маловязкий буровой раствор при турбулентном режиме движения обеспечивает вынос шлама из скважины в интервале значений зенитного угла менее 300 и более 600 Турбулентный режим может быть неэффективен для очистки участков ствола скважины с зенитными углами от 300 до 600

Эффективность турбулентного режима l l Маловязкий буровой раствор при турбулентном режиме движения обеспечивает вынос шлама из скважины в интервале значений зенитного угла менее 300 и более 600 Турбулентный режим может быть неэффективен для очистки участков ствола скважины с зенитными углами от 300 до 600

Эффективность ламинарного режима l Эффективность транспорта шлама при любых углах наклона ствола скважины может быть обеспечена при ламинарном режиме движения бурового раствора с высокой вязкостью при малых скоростях сдвига (LSRV) наряду с достаточно высокой скоростью вращения бурильной колонны

Эффективность ламинарного режима l Эффективность транспорта шлама при любых углах наклона ствола скважины может быть обеспечена при ламинарном режиме движения бурового раствора с высокой вязкостью при малых скоростях сдвига (LSRV) наряду с достаточно высокой скоростью вращения бурильной колонны

Модельные реологические параметры неинформативны l Пластическая вязкость, динамическое напряжение сдвига, коэффициент консистенции, показатель нелинейности и условная вязкость бурового раствора не определяют его способность выносить шлам из невертикальных участков скважины!

Модельные реологические параметры неинформативны l Пластическая вязкость, динамическое напряжение сдвига, коэффициент консистенции, показатель нелинейности и условная вязкость бурового раствора не определяют его способность выносить шлам из невертикальных участков скважины!

Модельные реологические параметры раствора l Значения параметров вязкопластичной или степенной реологической модели бурового раствора должны обеспечивать эффективный транспорт шлама в участках скважины с зенитными углами менее 300 при минимальной циркуляционной плотности раствора на забое

Модельные реологические параметры раствора l Значения параметров вязкопластичной или степенной реологической модели бурового раствора должны обеспечивать эффективный транспорт шлама в участках скважины с зенитными углами менее 300 при минимальной циркуляционной плотности раствора на забое

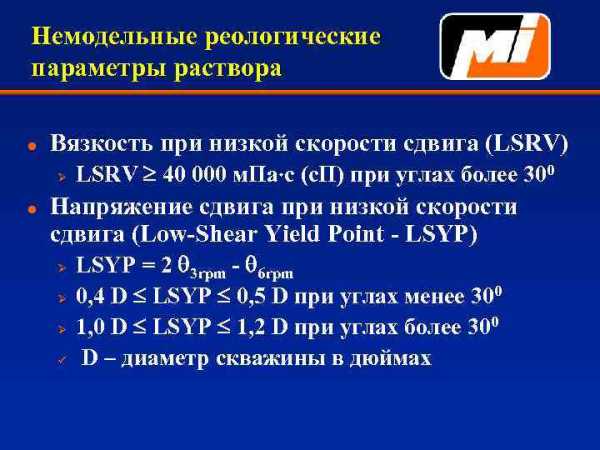

Немодельные реологические параметры раствора l Вязкость при низкой скорости сдвига (LSRV) Ø l LSRV 40 000 м. Па с (с. П) при углах более 300 Напряжение сдвига при низкой скорости сдвига (Low-Shear Yield Point - LSYP) Ø Ø Ø ü LSYP = 2 3 rpm - 6 rpm 0, 4 D LSYP 0, 5 D при углах менее 300 1, 0 D LSYP 1, 2 D при углах более 300 D – диаметр скважины в дюймах

Немодельные реологические параметры раствора l Вязкость при низкой скорости сдвига (LSRV) Ø l LSRV 40 000 м. Па с (с. П) при углах более 300 Напряжение сдвига при низкой скорости сдвига (Low-Shear Yield Point - LSYP) Ø Ø Ø ü LSYP = 2 3 rpm - 6 rpm 0, 4 D LSYP 0, 5 D при углах менее 300 1, 0 D LSYP 1, 2 D при углах более 300 D – диаметр скважины в дюймах

Влияние СНС бурового раствора l l l Высокое СНС бурового раствора не предотвращает в динамических условиях оседание и накопление шлама в невертикальных участках скважины В статических условиях высокое СНС раствора может “заморозить” слой шлама на стенке скважины, создавая дополнительные трудности для его удаления и благоприятные условия для дифференциального прихвата бурильной колонны Необходима способность раствора к практически мгновенному образованию не упрочняющейся во времени структуры, достаточной для удержания мелкого и среднего шлама

Влияние СНС бурового раствора l l l Высокое СНС бурового раствора не предотвращает в динамических условиях оседание и накопление шлама в невертикальных участках скважины В статических условиях высокое СНС раствора может “заморозить” слой шлама на стенке скважины, создавая дополнительные трудности для его удаления и благоприятные условия для дифференциального прихвата бурильной колонны Необходима способность раствора к практически мгновенному образованию не упрочняющейся во времени структуры, достаточной для удержания мелкого и среднего шлама

Влияние ингибирования l l Отдельные частицы шлама легче вымываются буровым раствором, чем частицы вязкого гидратированного шлама При наличии в разрезе глинистых пород эффективность очистки ствола скважины может быть обеспечена только применением ингибирующих растворов или растворов на углеводородной основе

Влияние ингибирования l l Отдельные частицы шлама легче вымываются буровым раствором, чем частицы вязкого гидратированного шлама При наличии в разрезе глинистых пород эффективность очистки ствола скважины может быть обеспечена только применением ингибирующих растворов или растворов на углеводородной основе

Выбор параметров раствора и режима промывки l l Требования к реологическим параметрам раствора и технологии промывки вертикального участка скважины могут не соответствовать и даже противоречить требованиям к раствору и технологии промывки наклонного и горизонтального участков В выборе параметров бурового раствора и режимов промывки скважины необходимо, прежде всего, ориентироваться на обеспечение эффективной очистки наиболее критического интервала с зенитными углами от 300 до 600

Выбор параметров раствора и режима промывки l l Требования к реологическим параметрам раствора и технологии промывки вертикального участка скважины могут не соответствовать и даже противоречить требованиям к раствору и технологии промывки наклонного и горизонтального участков В выборе параметров бурового раствора и режимов промывки скважины необходимо, прежде всего, ориентироваться на обеспечение эффективной очистки наиболее критического интервала с зенитными углами от 300 до 600

Ограничение скорости бурения l Механическая скорость бурения скважины должна быть строго ограничена в соответствии с расчетной оценкой скорости гидротранспорта шлама в кольцевом пространстве скважины и/или предыдущего опыта бурения аналогичных скважин!

Ограничение скорости бурения l Механическая скорость бурения скважины должна быть строго ограничена в соответствии с расчетной оценкой скорости гидротранспорта шлама в кольцевом пространстве скважины и/или предыдущего опыта бурения аналогичных скважин!

Технологические приемы промывки скважины l l Прекращение циркуляции бурового раствора в скважине перед подъемом бурильной колонны допускается только при отсутствии признаков некачественной очистки ствола скважины При небольшой длине участка скважины с зенитными углами от 300 до 600 промывка ствола перед подъемом бурильной колонны осуществляется с приложением к колонне растягивающего усилия и смещения ее к верхней стенке скважины При высокой скорости бурения интервалов с углами более 300 необходимо осуществлять промежуточные промывки скважины с вращением бурильной колонны Вращение бурильной колонны должно строго предшествовать началу промывки участков скважины с зенитными углами от 300 до 600

Технологические приемы промывки скважины l l Прекращение циркуляции бурового раствора в скважине перед подъемом бурильной колонны допускается только при отсутствии признаков некачественной очистки ствола скважины При небольшой длине участка скважины с зенитными углами от 300 до 600 промывка ствола перед подъемом бурильной колонны осуществляется с приложением к колонне растягивающего усилия и смещения ее к верхней стенке скважины При высокой скорости бурения интервалов с углами более 300 необходимо осуществлять промежуточные промывки скважины с вращением бурильной колонны Вращение бурильной колонны должно строго предшествовать началу промывки участков скважины с зенитными углами от 300 до 600

Вращение бурильной колонны l l Эффективность транспорта шлама в наклонном стволе ламинарным потоком повышается при вращении бурильной колонны При турбулентном режиме промывки скважины вращение бурильной колонны практически не влияет на эффективность транспорта шлама

Вращение бурильной колонны l l Эффективность транспорта шлама в наклонном стволе ламинарным потоком повышается при вращении бурильной колонны При турбулентном режиме промывки скважины вращение бурильной колонны практически не влияет на эффективность транспорта шлама

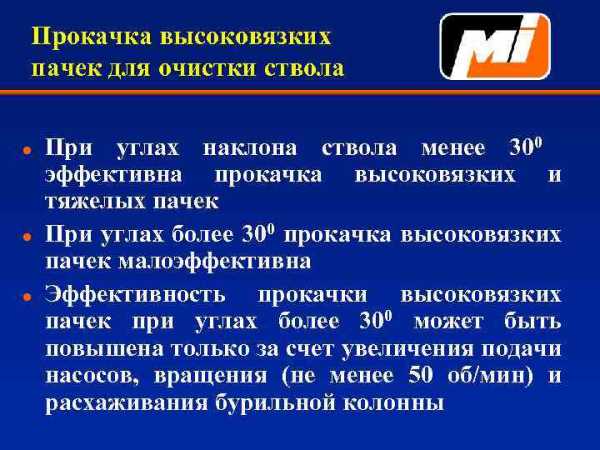

Прокачка высоковязких пачек для очистки ствола l l l При углах наклона ствола менее 300 эффективна прокачка высоковязких и тяжелых пачек При углах более 300 прокачка высоковязких пачек малоэффективна Эффективность прокачки высоковязких пачек при углах более 300 может быть повышена только за счет увеличения подачи насосов, вращения (не менее 50 об/мин) и расхаживания бурильной колонны

Прокачка высоковязких пачек для очистки ствола l l l При углах наклона ствола менее 300 эффективна прокачка высоковязких и тяжелых пачек При углах более 300 прокачка высоковязких пачек малоэффективна Эффективность прокачки высоковязких пачек при углах более 300 может быть повышена только за счет увеличения подачи насосов, вращения (не менее 50 об/мин) и расхаживания бурильной колонны

Ввод смазки в буровой раствор l Необходимость ввода смазывающих добавок в буровой раствор устанавливается только после обеспечения качественной очистки ствола скважины!

Ввод смазки в буровой раствор l Необходимость ввода смазывающих добавок в буровой раствор устанавливается только после обеспечения качественной очистки ствола скважины!

Стоимость бурового раствора Высокая стоимость бурового раствора для бурения скважин с большим отклонением от вертикали значительно ниже потенциальных затрат на ликвидацию осложнений, обусловленных неудовлетворительным качеством очистки ствола скважины! l

Стоимость бурового раствора Высокая стоимость бурового раствора для бурения скважин с большим отклонением от вертикали значительно ниже потенциальных затрат на ликвидацию осложнений, обусловленных неудовлетворительным качеством очистки ствола скважины! l

present5.com

Способ промывки наклонно-горизонтальной скважины

Использование: изобретение относится к области бурения нефтяных и газовых скважин, а именно к технологии промывки наклонно-горизонтальных скважин. Цель изобретения - обеспечение безаварийной проводки скважины до проектной глубины за счет эффективной очистки забоя в процессе бурения, увеличения проходки на долото, улучшение работы забойного двигателя, повышение степени очистки раствора. Сущность изобретения: способ предусматривает прокачивание в скважину через бурильную колонну основного бурового раствора плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений. Создают циркуляцию основного раствора по прямой схеме промывки. Начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины, при каждом добуривании последних 1 - 2 м длины ведущей трубы промывку осуществляют раствором с повышенной выносящей способностью при вязкости 60 - 80 с. Такую вязкость получают добавлением к основному раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила. В качестве основного раствора используют полимерглинистый буровой раствор с вязкостью 20 - 25 с, а водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100 - 150 с. 3 з.п. ф-лы, 1 ил.

Изобретение относится к бурению нефтяных и газовых скважин, а именно к технологии промывки наклонно-горизонтальных скважин.

Известен способ промывки скважин с прокачкой в скважину через бурильную колонну основного, разделяющего и облегченного промывочных агентов, создание перепада давления между затрубным и внутритрубным пространствами, подъем бурильной колонны над продуктивной зоной по окончании бурения с созданием циркуляции основного промывочного агента по прямой схеме промывки. В качестве разделяющего агента используют раствор на нефтяной основе [1]. Недостатки данного способа - малая эффективность способа в условиях обильного шламонакопления, сложность технологии приготовления разделяющего агента на нефтяной основе, который, к тому же, не отвечает экологическим требованиям, предъявленным к буровым растворам. Известен также способ промывки скважин от осадка, включающий прокачивание в скважину через бурильную колонну основного, разделяющего и облегченного промывочных агентов, создание перепада давления между затрубным и внутритрубным пространствами с последующим его снятием сообщением полости бурильной колонны с атмосферой. В качестве разделяющего агента используют вязко-пластичную жидкость с предельным статическим напряжением сдвига не ниже 500 мг/см2, которую прокачивают в кавернозную зону в объеме, равном объему указанной зоны, после сообщения полости бурильной колонны с атмосферой последнюю приподнимают над кавернозной зоной и создают циркуляцию основного промывочного агента по прямой схеме циркуляции [2]. Бурение с помощью ротора исключает возможность применения предлагаемого способа при проводке горизонтальных скважин, где для бурения используют забойный двигатель. Использование известного способа приводит к застреванию и накоплению шлама за корпусом турбобура во время создания перепада давления сообщением бурильной колонны с атмосферой. Кроме того, осуществление данного способа связано с остановкой процесса бурения, что приводит к снижению эффективности очистки ствола скважины, т.к. выбуренная порода за время остановки оседает на забой скважины, вызывая трудности его извлечения на поверхность, увеличивает продолжительность промывки. Наиболее близким техническим решением к предлагаемому является способ [3], согласно которому при бурении участка набора кривизны и горизонтальной части ствола скважины наблюдается резкое ухудшение выносящей способности бурового раствора, из-за чего прибегают к приготовлению раствора повышенной вязкости. Однако при бурении с промывкой высоковязким раствором уменьшается проходка на долото, ухудшается работа забойного двигателя, снижается степень очистки бурового раствора. Так, при увеличении вязкости более 26 с полимерный раствор только частично проходит через сетки вибросита и наблюдаются его большие потери. Поэтому бурение с постоянной промывкой высоковязким раствором требует дополнительных устройств для ступенчатой очистки раствора, что приводит к удорожанию процесса бурения. Во избежание образования шламовых пробок и как следствие прихвата колонны бурильных труб, необходимо уделять большое внимание правильности выбора типа бурового раствора. Цель изобретения - повышение эффективности очистки наклонно-горизонтальных скважин без остановки процесса бурения, исключение дополнительных затрат времени при промывке, а также повышение проходки на долото и обеспечение безаварийной проводки. Поставленная цель достигается способом промывки наклонно-горизонтальной скважины, включающим создание циркуляции бурового раствора по прямой схеме промывки прокачиванием через бурильную колонну основного бурового раствора с плотностью, обеспечивающей повышенную выносящую способность. Новым является то, что буровой раствор с вязкостью, обеспечивающей повышенную выносящую способность, прокачивают через бурильную колонну при каждом добуривании последних 1-2 м длины ведущей трубы, начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины. Буровой раствор с повышенной выносящей способностью приготавливают путем добавления к основному буровому раствору водного раствора гидролизованного полиакриламида (ГПАА) или водного раствора гидролизованного полиакрилнитрила до получения вязкости бурового раствора равной 60 - 80 с. В качестве основного бурового раствора используют полимерглинистый раствоp с вязкостью 20 - 25 с. Водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100 - 150 с, при этом содержание компонентов в нем взято при следующем соотношении, мас. % : Полиакриламид (ПАА) 0,2 - 0,4 Кремнийорганическая жидкость (ГКЖ-10(11) или Петросил-2М) 0,4 - 0,6 Вода Остальное Циркуляцию бурового раствора с повышенной выносящей способностью осуществляют по замкнутой системе, исключающей смешивание его с основным буровым раствором. Приведенные отличительные признаки не являются идентичными и эквивалентными в сравнении со сходными признаками известных способов и обеспечивают получение нового положительного эффекта. Из патентной и научно-технической литературы не известны способы того же назначения и с такими же отличительными признаками, как у заявляемого способа, и, следовательно, отличительные признаки предложения соответствуют критерию "существенные отличия изобретения". На чертеже изображена схема обвязки циркуляционной системы, с помощью которой осуществляется способ. Циркуляционная система включает две емкости 1 и 2 для основного полимерглинистого бурового раствора и для водного раствора гидролизованного полиакриламида соответственно. Указанные емкости с помощью задвижек 3 и 4 связаны с всасывающей линией 5, оборудованной защитными фильтрами буровых насосов 6, связанных со скважиной 7 через нагнетательную линию 8. Система очистки, содержащая гидроциклон 9 и вибросито 10, связана через желоб 11, имеющий сливной клапан 12 и шиберную задвижку 13, со скважиной 7. На линии 14, соединяющей гидроциклон 9 с емкостью 2, установлена шиберная задвижка 15. Способ осуществляют в следующей последовательности. На участке набора кривизны скважины, начиная с угла искривления примерно от 45о, бурение продолжают с промывкой забоя полимерглинистым буровым раствором с вязкостью 20 - 25 с по прямой схеме циркуляции: емкость 1 - буровой насос 6 - скважина 7 - вибросито 10 и гидроциклон 9 - емкость 1, при открытой шиберной задвижке 13 и задвижке 3 всасывающей линии 5. При каждом добуривании последних 1 - 2 м длины ведущей трубы (не изображена) промывку осуществляют раствором с повышенной выносящей способностью с вязкостью 60 - 80 с путем добавления к основному буровому раствору водного раствора ГПАА или водного раствора гидролизованного полиакрилнитрила, имеющих вязкость 100 - 150 с, при этом содержание его компонентов взято при следующем соотношении, мас. %: ПАА 0,2 - 0,4 Кремнийорганическая жидкость (ГКЖ-10(11) или Петросил-2М) 0,4 - 0,6 Вода Остальное Для этого, не останавливая процесс бурения при открытой задвижке 3, дополнительно открывают задвижку 4, сообщающую емкость 2 с водным раствором гидролизованного полиакриламида со всасывающей линией 5 насосов 6. После прокачки 3 - 4 м3 водного раствора гидролизованного полиакриламида задвижку 4 закрывают и подачу промывочной жидкости осуществляют только с емкости 1 с полимерглинистым буровым раствором. Поступившие из емкостей 1 и 2 растворы в процессе циркуляции перемешиваются, образуя буровой раствор с повышенной выносящей способностью с вязкостью 60 - 80 с. Контроль выхода вышеуказанного бурового раствора осуществляют замером вязкости через расчетное время цикла циркуляции. При обнаружении его выхода из скважины закрывают шиберную задвижку 12 перед виброситом 10, открывают сливной клапан 12. Буровой раствор поступает в гидроциклон 9, где, очищаясь от шлама, поступает в емкость 2 через открытую шиберную задвижку 15. Поступление бурового раствора с повышенной выносящей способностью в емкость 2 с водным раствором ГПАА только незначительно изменяет вязкость (в пределах 4 - 5 с) первоначально приготовленного бурового раствора и тем самым не нарушая его технологических свойств. После окончания выхода из скважины бурового раствора с повышенной выносящей способностью и приема его в емкость 2, сливной клапан 12 закрывают, открыв при этом шиберную задвижку 13 для направления основного бурового раствора для очистки на вибросито 10, одновременно закрыв шиберную задвижку 15, тем самым предотвращая поступление основного бурового раствора в емкость 2. Таким образом, добурив ведущую трубу, приступают к наращиванию инструмента. Далее цикл повторяется по вышеописанной схеме. По данным зарубежных исследователей скважину с горизонтальным стволом можно условно разделить на три зоны (I, II, III) в зависимости от угла искривления: первая зона (I) от 0 до 45о, вторая зона (II) от 45 до 55о и третья зона (III) от 55 до 90о. На первом участке особых проблем не возникает и промывку ствола скважины можно осуществлять водой, если разрез сложен устойчивыми породами, как, например, на месторождениях Татарстана. Второй и третий участки являются наиболее опасными с точки зрения промывки, так как именно здесь происходит образование шламовых пробок. Поэтому один из основных требований, предъявляемых к промывочным жидкостям при проводке данных участков - это очистка ствола скважины от шлама. Опыт бурения горизонтальных скважин показал, что пренебрежение этим требованием приводит к затяжкам и прихватам бурильного инструмента. При выборе типа бурового раствора необходимо также учитывать наличие в разрезе скважины осыпающихся глинистых сланцев, стоимостные показатели, забойную температуру и давление, требования защиты окружающей среды. Выбранный буровой раствор должен легко поддаваться обработке для решения возникших проблем. На основании вышеизложенного, в качестве основного бурового раствора нами предлагается для осуществления способа применение полимерглинистого раствора (ПГР) с минимально необходимой плотностью (до 1010 кг/м3), обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений с целью сохранения коллекторских свойств продуктивного пласта, кроме того, он имеет регулируемую в широких пределах плотность и вязкость, за счет чего обеспечивается хорошая выносящая способность, низкий показатель фильтроотдачи, фоpмирует на стенках скважины тонкую полимерную корку, имеющую низкий коэффициент скольжения (липкости), а также снижает гидравлические потери давления и т.д. Все применяемые материалы и хим. реагенты при приготовлении полимерглинистого бурового раствора отвечают требованиям охраны окружающей среды. Ниже приводим его технологические показатели: Плотность от 1010 до 1400 кг/м3; Условная вязкость от 20 до 25 с; Показатель фильтрации от 3 до 8 см3/30 м; Водородный показатель (рН) от 8 до 9; Толщина корки не более 0,5 мм; Коэффициент скольжения корки (КСК) от 14 до 17о. Разработанным ПГР предусматривается бурение II и III участков скважины. Промывка осуществляется по прямой схеме циркуляции основным буровым раствором с вязкостью 20 - 25 с, что обеспечит устойчивую работу забойного двигателя и механических средств очистки. ПГР для осуществления способа готовят непосредственно на скважине в следующей последовательности: На скважину доставляют бентонитовый глинопорошок и с помощью цементосмесительной машины (СМН) и цементировочного агрегата (ЦА) готовят полный объем емкости 1 глинистой суспензии необходимой плотности. Далее с помощью ЦА осуществляют циркуляцию исходной глинистой суспензии по схеме: емкость 1 - буровой насос - чанок ЦА - насос ЦА - емкость 1. Расход реагентов для приготовления ПГР составляет, кг/м3; ПАА 0,5 Кремнийорганическая вязкость (ГКЖ 10(11) или Петросил - 2М) 1,0 Водный раствор ГПАА готовят в емкости 2 по следующей технологии. Емкость 2 заполняют водой. Далее с помощью ЦА при циркуляции по схеме: емкость 2 - насос ЦА - чанок ЦА - емкость 2, вводится ПАА и кремнийорганическая жидкость. Вязкость раствора доводят до 100 - 150 с. Расход реагентов для приготовления водного раствора ГПАА составляет, кг/м3: ПАА 2 Кремнийорганическая жидкость (ГКЖ 10(11) или Петросил - 2М) 4 Заявляемый способ испытывался при бурении горизонтальных скважин Бавлинского и Абдрахмановского месторождений ПО "Татнефть". Результаты испытания положительные. Технико-экономическое преимущество предложения заключается в следующем. Использование способа обеспечивает безаварийную проводку скважины до проектной глубины за счет эффективной очистки забоя в процессе бурения, увеличивает проходку на долото, улучшает работу забойного двигателя, повышает степень очистки раствора.Формула изобретения

1. СПОСОБ ПРОМЫВКИ НАКЛОННО-ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ, включающий создание циркуляции бурового раствора по прямой схеме промывки прокачиванием через бурильную колонну основного бурового раствора с плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений, и бурового раствора с вязкостью, обеспечивающей повышенную выносящую способность, отличающийся тем, что буровой раствор с вязкостью, обеспечивающей повышенную выносящую способность, прокачивают через бурильную колонну при каждом добуривании последних 1 - 2 м длины ведущей трубы, начиная с интервала набора кривизны, и далее при бурении горизонтальной части ствола скважины, при этом буровой раствор с повышенной выносящей способностью приготавливают путем добавления к основному буровому раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила до получения вязкости бурового раствора 60 - 80 с. 2. Способ по п.1, отличающийся тем, что в качестве основного бурового раствора используют полимерглинистый буровой раствор вязкостью 20 - 25 с. 3. Способ по п.1, отличающийся тем, что водный раствор гидролизованного полиакриламида приготавливают вязкостью 100 - 150 с, при этом его компоненты берут при следующем соотношении, мас.%: Полиакриламид - 0,2 - 0,4 Кремнийорганическая жидкость - 0,4 - 0,6 Вода - Остальное4. Способ по п.1, отличающийся тем, что циркуляцию бурового раствора с повышенной выносящей способностью осуществляют по замкнутой системе, исключающей смешивание его с основным буровым раствором.

РИСУНКИ

Рисунок 1findpatent.ru

Рекомендации по обеспечению очистки ствола скважины от выбуренной породы

• При выборе оптимальной производительности буровых насосов, обеспечивающей вынос шлама, пользуйтесь «Графиком очистки ствола». Для выноса шлама из горизонтального участка диаметром 216 мм обычно достаточно иметь производительность насосов в пределах 20-30 л/с.

• Реологические свойства бурового раствора должны допускать возможность турбулентного режима течения.

• Чтобы создать турбулентный режим течения, максимальное значение динамического напряжения бурового раствора должно быть около 5 Па.

• Эквивалентная плотность бурового раствора при бурении горизонтального участка увеличивается, а градиент давления гидроразрыва остается постоянным. Следует принять меры к тому, чтобы при бурении горизонтального ствола не произошел гидроразрыв пласта.

• Нужно выбирать забойный двигатель и систему измерений в процессе бурения таким образом, чтобы не приходилось ограничивать производительность насосов.

• При выборе долотных насадок нужно иметь в виду, что при использовании некоторых забойных двигателей приходится ограничивать перепад давления в долоте.

• По возможности следует выбирать такой профиль скважины, который не требует бурения длинных участков с зенитными углами более 50°. Нужно внимательно учитывать возможности буровых насосов.

Бурение