Подземное оборудование скважин

Понятие о скважине. Конструкция скважин. Наземное и подземное оборудование.

Скважина — горная выработка круглого сечения, пробуренная с поверхности земли или с подземной выработки без доступа человека к забою под любым углом к горизонту, диаметр которой намного меньше её глубины. Бурение скважин проводят с помощью специального бурового оборудования.

Верхняя часть скважины называется устьем,дно - забоем,боковая поверхность - стенкой,а пространство, ограниченное стенкой - стволом скважины. Длина скважины- это расстояние от устья до забоя по оси ствола, а глубина- проекция длины на вертикальную ось. Длина и глубина численно равны только для вертикальных скважин. Однако они не совпадают у наклонных и искривленных скважин.

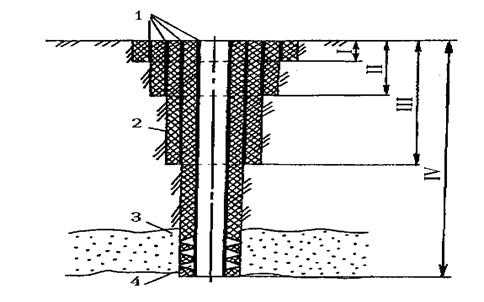

Элементы конструкции скважин приведены на рис. 1. Начальный участок I скважин называют направлением.Поскольку устье скважины лежит в зоне легкоразмываемых пород его необходимо укреплять. В связи с этим направление выполняют следующим образом. Сначала бурят шурф - колодец до глубины залегания устойчивых горных пород (4...8 м). Затем в него устанавливают трубу необходимой длины и диаметра, а пространство между стенками шурфа и трубой заполняют бутовым камнем и заливают цементным раствором 2.

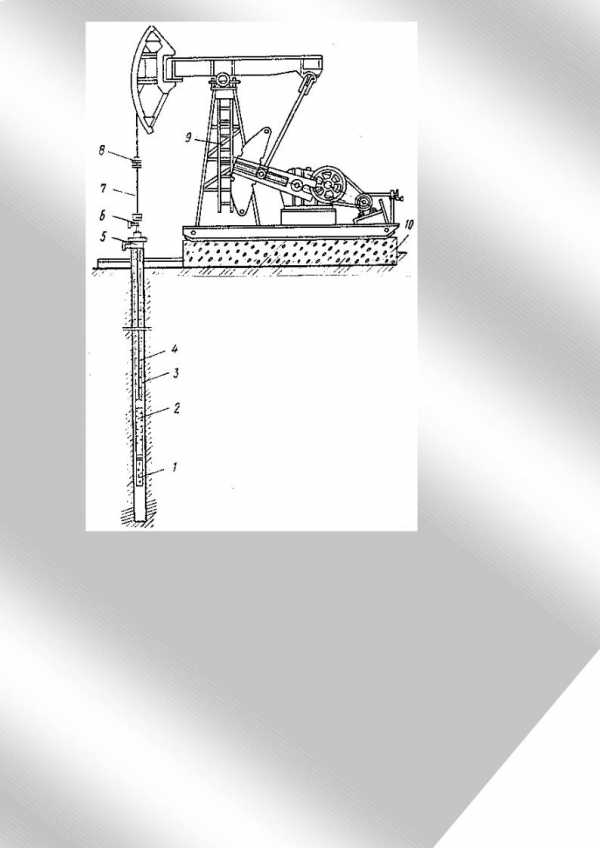

Рис. 1. Конструкция скважины:

1 - обсадные трубы; 2 - цементный камень; 3 - пласт;

4 - перфорация в обсадной трубе ицементном камне;

I - направление; II - кондуктор; III - промежуточная колонна;

IV - эксплуатационная колонна.

Нижерасположенные участки скважины - цилиндрические. Сразу за направлением бурится участок на глубину от 50 до 400 м диаметром до 900 мм. Этот участок скважины закрепляют обсадной трубой 1 (состоящей из свинченных стальных труб), которую называют кондуктором II.

Затрубное пространство кондуктора цементируют. С помощью кондуктора изолируют неустойчивые, мягкие и трещиноватые породы, осложняющие процесс бурения.

После установки кондуктора не всегда удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, которые не планируется эксплуатировать данной скважиной. В таких случаях устанавливают и цементируют еще одну колонну III,называемую промежуточной.Если продуктивный пласт, для разработки которого предназначена скважина, залегает очень глубоко, то количество промежуточных колонн может быть больше одной.

Последний участок IV скважины закрепляют эксплуатационной колонной.Она предназначена для подъема нефти и газа от забоя к устью скважины или для нагнетания воды (газа) в продуктивный пласт с целью поддержания давления в нем. Во избежание перетоков нефти и газа ввышележащие горизонты, а воды в продуктивные пласты пространство между стенкой эксплуатационной колонны и стенкой скважины заполняют цементным раствором.

Подземное оборудование скважины состоит из направления, кондуктора, технической колонны и хвостовика. А также в скважине находится насосно-компрессорная труба, на которой спускается насос УЭЦН.

Устьевое (земное) оборудование состоит из следующих частей:

Колонная головкапредназначена для соединения верхних концов обсадных колонн (кондуктора, технических и обсадных труб), герметизации межтрубных пространств и служит опорой для фонтанной арматуры.

Фонтанная арматура, которая состоит в свою очередь из трубной головки и фонтанной елки.

Трубная головкаслужит для обвязки одного или двух рядов фонтанных труб, герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами, а также для проведения технологических операций при освоении, эксплуатации и ремонте скважины. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и трубной подвеской. Боковые отводы позволяют закачивать в межтрубное пространство воду и глинистый раствор при глушении скважины, ингибиторы гидратообразования и коррозии, измерять затрубное давление (манометром), а также отбирать газ из него. Трубная головка монтируется непосредственно на колонной головке.

Фонтанная елка предназначена для управления потоком продукции скважины и регулирования его параметров, а также для установки манометров, термометров и приспособлений, служащих для спуска и подъема глубинных приборов. Елка состоит из вертикального ствола и боковых отводов-выкидов (струн). На каждом отводе устанавливают по две задвижки: рабочую и резервную (ближайшую к стволу). На стволе установлены коренная (главная, центральная) и буферная задвижки. На отводах имеются «карманы» для термометров и штуцеры для манометров, а также для регулирования расхода. Ствол заканчивается буфером с манометром.

Для обеспечения длительной и бесперебойной работы скважин в фонтанном режиме эксплуатации большое значение имеет регулирование пластовой энергии за счет изменения объема нефти, поступающего из скважины и называемого дебитом скважин. Для ограничения дебита скважин в боковом отводе фонтанной елки устанавливается сменный штуцер-вставка из износостойкого материала с калиброванным отверстием строго определенного диаметра.

Могут применяться быстро сменяемые и быстро регулируемые забойные штуцеры, которые устанавливаются в фонтанных трубах на любой глубине и удерживаются пакерами. Спуск и подъем забойных штуцеров осуществляется на стальном канате при помощи лебедки.

Манифольд— система труб и отводов с задвижками или кранами — служит для соединения фонтанной арматуры с трубопроводом, по которому продукция скважины поступает на групповую замерную установку (ГЗУ). Он предусматривает наличие двух практически идентичных обвязок (рабочая и резервная), в каждой из которых есть регулируемый штуцер, вентили для отбора проб жидкости и газа, запорное устройство для сброса продукции на факел или в земляной амбар и предохранительный клапан.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

2.2. Подземное оборудование фонтанных скважин

К подземному оборудованию относятся насосно-компрессорные трубы. Для предупреждения открытых фонтанов применяются комплексы типа КУСА и КУСА‑Э при эксплуатаций фонтанных скважин. Они могут обслуживать от одной до восьми скважины в случае разгерметизации устья, при отклонении от заданных параметров (давления, дебита) работы скважин и при возникновении пожара.

Основные элементы комплексов - пакер, скважинный клапан - отсекатель, устанавливаемый внутрь НКТ на глубине до 200 м и наземная станция управления. Управление клапаном - отсекателем может быть пневматическим (тип КУСА) или электрогидравлическим (типа КУСА-Э).

Запорным органом служит хлопушка или шар.

Клапан-отсекатель (также и задвижка арматуры) может быть закрыт со станции управления принудительным путем или дистанционно с пульта диспетчера, связанного со станцией управления посредством промысловой телемеханики.

Имеются еще автоматические клапаны-отсекатели, срабатывающие при увеличении дебита скважины выше заданного. Они устанавливаются на НКТ. Автоматизация фонтанной скважины предусматривает и автоматическое перекрытие выкидной линии разгруженным отсекателем манифольдным типа РОМ-1. Отсекатель срабатывает автоматически при повышении давления в трубопроводе на 0,45 МПа (образование парафиновой пробки) и при понижении давления до 0,15 МПа (порыв трубопровода).

3. Штанговые насосные установки (шсну)

Прекращение или отсутствие фонтанирования обусловило использование других способов подъема нефти на поверхность, например, посредством штанговых скважинных насосов. Этими насосами в настоящее время оборудовано большинство скважин. Дебит скважин - от десятков кг в сутки до нескольких тонн. Насосы опускают на глубину от нескольких десятков метров до 3000 м иногда до 3200‑3400 м).

ШСНУ включает:

а) наземное оборудование - станок-качалка (СК), оборудование устья, блок управления;

б) подземное оборудование - насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

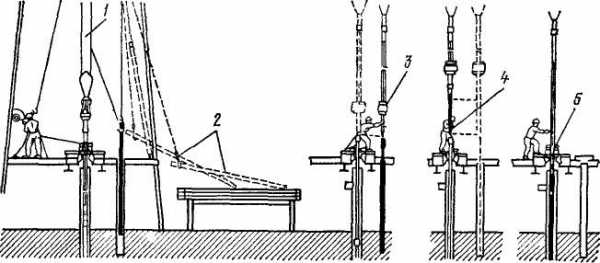

Рис. 12. Схема штанговой насосной установки

Штанговая глубинная насосная установка (рис. 12) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8 устьевой арматуры, сальникового уплотнения 6, сальникового штока 7, станка качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1.

3.1. Станки-качалки

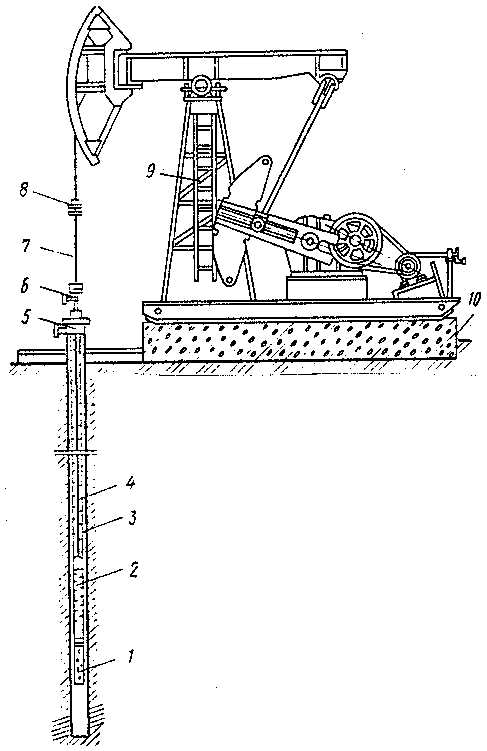

Станок-качалка (рис. 13), является индивидуальным приводом скважинного насоса.

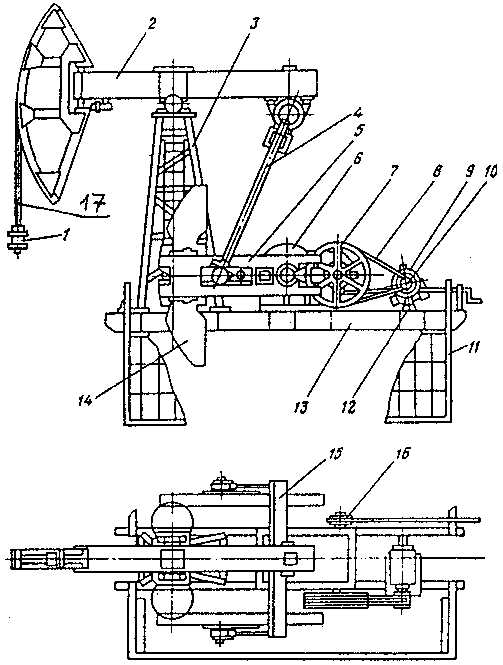

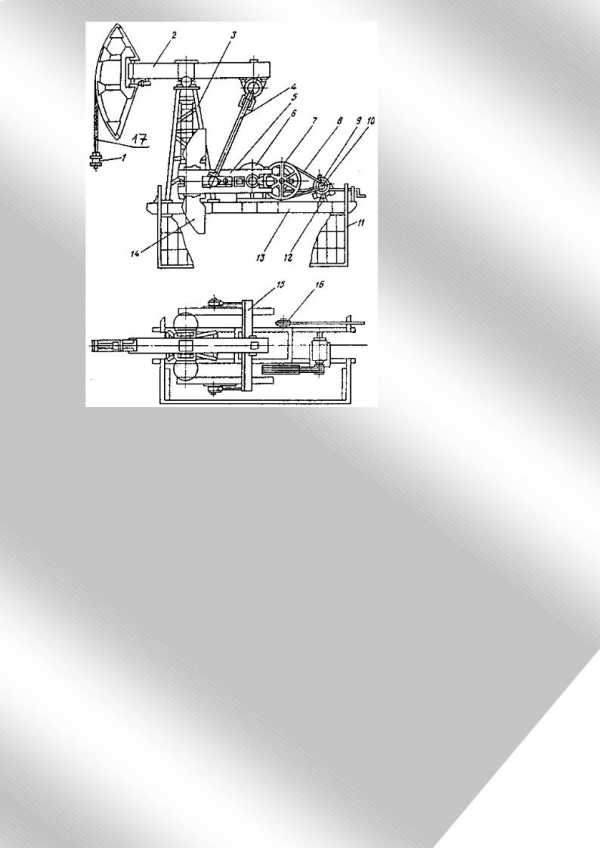

Рис. 13. Станок-качалка типа СКД:

1 – подвеска устьевого штока; 2 ‑ балансир с опорой; 3 ‑ стойка; 4 ‑ шатун; 5 ‑ кривошип; 6 ‑ редуктор; 7 ‑ ведомый шкив; 8 ‑ ремень; 9 ‑ электродвигатель; 10 – ведущий шкив; 11 ‑ ограждение; 12 – поворотная плита; 13 – рама; 14 – противовес; 15 – траверса; 16 – тормоз; 17 ‑ канатная подвеска

Основные узлы станка-качалки - рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17 (рис. 13). Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

Амплитуду движения головки балансира (длина хода устьевого штока-7 на рис. 12) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.), а также самозапуск СК после перерыва в подаче электроэнергии.

Долгое время нашей промышленностью выпускались станки-качалки типоразмеров СК. В настоящее время по ОСТ 26-16-08-87 выпускаются шесть типоразмеров станков-качалок типа СКД табл. 4.

Таблица 4

| Станок‑качалка | Число ходов балансира в мин. | Масса, кг | Редуктор |

| СКД3-1,5-710 | 515 | 3270 | Ц2НШ-315 |

| СКД4-2,1-1400 | 515 | 6230 | Ц2НШ-355 |

| СКД6-2,5-2800 | 514 | 7620 | Ц2НШ-450 |

| СКД8-3,0-4000 | 514 | 11600 | НШ-700Б |

| СКД10-3,5-5600 | 512 | 12170 | Ц2НШ-560 |

| СКД12-3,0-5600 | 512 | 12065 | Ц2НШ-560 |

В шифре, например, СКД8-3,0-4000, указано Д - дезаксиальный; 8 ‑ наибольшая допускаемая нагрузка Рmax на головку балансира в точке подвеса штанг, умноженная на 10 кН; 3,0 - наибольшая длина хода устьевого штока, м; 4000 - наибольший допускаемый крутящий момент Мкр, max на ведомом валу редуктора, умноженный на 10-2 кН*м.

АО «Мотовилихинские заводы» выпускает привод штангового насоса гидрофицированный ЛП-114.00.000, разработанный совместно со специалистами ПО «Сургутнефтегаз».

Моноблочная конструкция небольшой массы делает возможным его быструю доставку (даже вертолетом) и установку без фундамента (непосредственно на верхнем фланце трубной головки) в самых труднодоступных регионах, позволяет осуществить быстрый демонтаж и проведение ремонта скважинного оборудования.

Фактически бесступенчатое регулирование длины хода и числа двойных ходов в широком интервале позволяет выбрать наиболее удобный режим работы и существенно увеличивает срок службы подземного оборудования.

Техническая характеристика

Нагрузка на шток. кН (тс) 60 (6)

Длина хода, м 1,22,5

Число двойных ходов в минуту 17

Мощность, кВт 18,5

Масса привода, кг 1800

Станки-качалки для временной добычи могут быть передвижными на пневматическом (или гусеничном) ходу. Пример - передвижной станок-качалка «РОУДРАНЕР» фирмы «ЛАФКИН».

studfile.net

2.2. Подземное оборудование фонтанных скважин

vk.com/club152685050 | vk.com/id446425943

осуществляется с помощью устанавливаемых в гильзу насадок разного диаметра. Устьевое (до штуцера) и затрубное давления измеряют с помощью манометров. На фланцах боковых отводов трубной головки и фонтанной елки предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования в затрубное пространство и ствол елки, а также под карман для термометра.

Манифольд предназначен для обвязки фонтанной арматуры с выкидной линией (шлейфом), подающей продукцию на групповую замерную установку. Манифольд монтируют в зависимости от местных условий и технологии эксплуатации. В общем случае они обеспечивают обвязку двух струн со шлейфом струн с затрубным пространством, струн и затрубного пространства с факелом или амбаром и т.д.

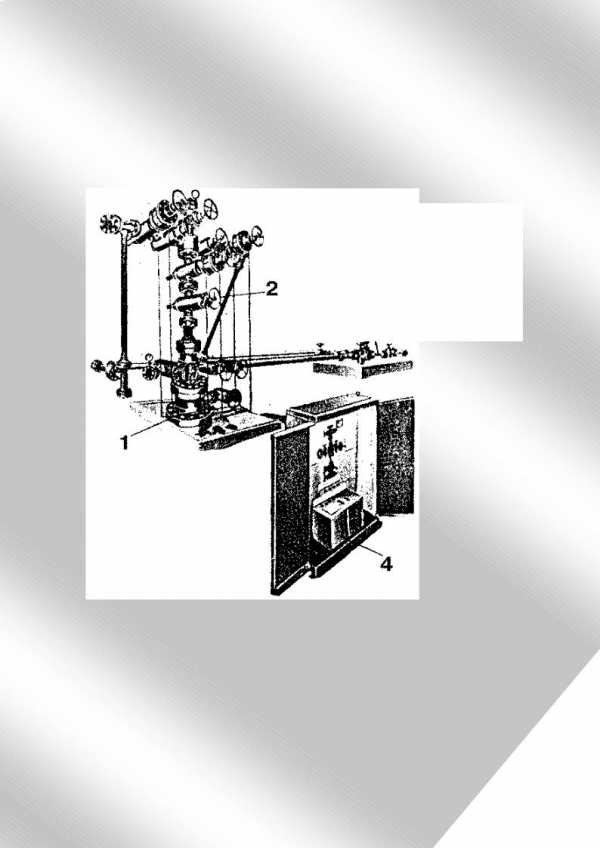

Комплекс устьевого фонтанного оборудования представлен на рис. 11.

Рис. 11. Комплекс устьевого фонтанного оборудования:

1 – оборудование обвязки обсадных колонн; 2 – фонтанная арматура; 3 – манифольд; 4 - станция управления арматурой

Кподземному оборудованию относятся насосно-компрессорные трубы. Для предупреждения открытых фонтанов применяются комплексы типа КУСА и КУСА-Э при эксплуатаций фонтанных скважин. Они могут обслуживать от одной до восьми скважины

вслучае разгерметизации устья, при отклонении от заданных параметров (давления, дебита) работы скважин и при возникновении пожара.

Основные элементы комплексов - пакер, скважинный клапан - отсекатель, устанавливаемый внутрь НКТ на глубине до 200 м и наземная станция управления.

vk.com/club152685050 | vk.com/id446425943

Управление клапаном - отсекателем может быть пневматическим (тип КУСА) или электрогидравлическим (типа КУСА-Э).

Запорным органом служит хлопушка или шар.

Клапан-отсекатель (также и задвижка арматуры) может быть закрыт со станции управления принудительным путем или дистанционно с пульта диспетчера, связанного со станцией управления посредством промысловой телемеханики.

Имеются еще автоматические клапаны-отсекатели, срабатывающие при увеличении дебита скважины выше заданного. Они устанавливаются на НКТ. Автоматизация фонтанной скважины предусматривает и автоматическое перекрытие выкидной линии разгруженным отсекателем манифольдным типа РОМ-1. Отсекатель срабатывает автоматически при повышении давления в трубопроводе на 0,45 МПа (образование парафиновой пробки) и при понижении давления до 0,15 МПа (порыв трубопровода).

3. ШТАНГОВЫЕ НАСОСНЫЕ УСТАНОВКИ (ШСНУ)

Прекращение или отсутствие фонтанирования обусловило использование других способов подъема нефти на поверхность, например, посредством штанговых скважинных насосов. Этими насосами в настоящее время оборудовано большинство скважин. Дебит скважин - от десятков кг в сутки до нескольких тонн. Насосы опускают на глубину от нескольких десятков метров до 3000 м иногда до 3200-3400 м).

ШСНУ включает:

а) наземное оборудование - станок-качалка (СК), оборудование устья, блок управления;

б) подземное оборудование - насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

vk.com/club152685050 | vk.com/id446425943

Рис. 12. Схема штанговой насосной установки

Штанговая глубинная насосная установка (рис. 12) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8 устьевой арматуры, сальникового уплотнения 6, сальникового штока 7, станка качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1.

3.1. Станки-качалки

Станок-качалка (рис. 13), является индивидуальным приводом скважинного насоса.

vk.com/club152685050 | vk.com/id446425943

Рис. 13. Станок-качалка типа СКД:

1 |

| – подвеска |

| устьевого | штока; | |

2 | - балансир с |

| опорой; | 3 | - стойка; | |

4 | - шатун; |

| 5 - кривошип; | |||

6 | - редуктор; | 7 - ведомый | шкив; | |||

8 | - ремень; | 9 - электродвигатель; | ||||

10 | – ведущий шкив; 11 - ограждение; | |||||

12 | – поворотная | плита; | 13 – рама; | |||

14 | – противовес; | 15 – траверса; 16 – | ||||

тормоз; 17 - канатная подвеска

Основные узлы станка-качалки - рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирноподвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17 (рис. 13). Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

Амплитуду движения головки балансира (длина хода устьевого штока-7 на рис. 12) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.), а также самозапуск СК после перерыва в подаче электроэнергии.

studfile.net

11.3. Подземное оборудование газлифтной скважины

Насосно-компрессорные трубы, пакера, газлифтные клапана, отсекатели, применяемые при газлифтной эксплуатации, ни по конструкции, ни по типоразмерам не отличаются от применяемых в фонтанных скважинах.

Разъединитель колонны предназначен для оборудования надежного клапана между насосно-компрессорными трубами и подпакерной зоной скважины после установки пакера..

Для этой цели разъединитель выполнен из двух частей – неподвижного штока 3 (рис.II.2), связанного с пакером через муфту «М», подвижного цилиндраI, связанного с НКТ через муфту.

Герметизация частей производится уплотнением 4, а их взаиморасположение –цангой 6.

Отсоединение колонны НКТ производится так. Канал «К» закрывается спускаемой на канате пробкой, устанавливаемой в сужение «Б» и фиксируемой в выемке «а» . Затем толкателем захватывают подвижный цилиндр 3 в цанге 2 и приподнимает его до упора бурта «б» в центратор 5. Дальнейшее перемещение штока 3 вызывает отжим центратора 5 и расцепляет его с цангой 6, что обеспечивает подъем НКТ с цилиндром 1.

Отсоединение толкателя произведет при совпадении местоположения цанги 2 с проточкой «П» в цилиндре 1 и увеличении поперечного сечения устройства.

Скважинная камера– устройство, устанавливаемое в различных интервалах скважины на колонне НКТ для монтажа в ней различного оборудования: пробок, газлифтных ,циркуляционных, ингибиторных клапанов.

Камера представляет собой отклоненную от оси рубашку 2 (рис.II.3), сваренную с двумя наконечниками 1 и и резьбой для присоединения с НКТ. Рубашка выполнена из овальных труб и снабжена караманом 3 с расточками для фиксации устанавливаемых приборов и отверстиями «а» – для поступления газа из затрубного пространства. Такая конструкция скважинной камеры не мешает проведению работ в колонне НКТ - исследование ,промывку и т.д.

Газлифтный клапан– автоматически работающее устройство, обеспечивающее подачу газа в колонну НКТ. Конструкция клапана определяется принципом его срабатывания.

На рис.11.4 показана схема газлифтного клапана сильфонного типа.

Клапан устанавливается в скважинную камеру и герметизируется манжетами 10. Газожидкостная смесь из колонны НКТ поступает через канал «Г» в полости «в» и «а» клапана и сжимает сильфон. Последний приподнимает шток9, открывая доступ газа из затрубного пространства через отверстия в скважинной камере и канал «б» в подъемные трубы. При этом газ отжимает обратный клапан 12, предотвращающий переток из НКТ в затрубное пространство.

Ингибиторный клапанпредназначен для подачи ингибитора из затрубного пространства в подъемные трубы. Он устанавливается в скважинную камеру, герметизируется в ней уплотнениями 2 и 8 (рис.11.5) и фиксируется цангой 11 и корпусом 10.

Ингибитор поступает через отверстия в скважинной камере, канал 3 и клапанный узел, состоящий из седла 4, шарика 5, штока 6 и пружины 7. Усилие прижатия шарика 5 у седла регулируется пружиной 7 и штоком 9, через полый канал которого ингибитор поступает к наконечнику 14, а затем в НКТ.

Переток жидкоси из НКТ предотвращает обратный клапан 15, срабатывающий при превышении давления в НКТ над затрубным.

Циркуляционный клапанобеспечивает циркуляцию жидкости из затрубного пространства скважины в трубы; клапан устанавливается в скважинную камеру, герметизируется в ей уплотнениями 4 и фиксируется цангой 5(рис.11.6.)

Жидкость из затрубного пространства через отверстия в скважинной камере, канал «а» в клапане перетекает к обратному клапану 3 и , отжимая его, поступает в НКТ. Обратный клапан 3 предотвращает переток жидкости из полости НКТ в затрубное пространство. Телескопическое соединение обеспечивает перемещение колонны НКТ при изменении температуры без нарушения ее целостности.

Это достигается двумя взаимно-перемещающимися частями (рис.11.7.) – штоком 3 и цилиндром1, соединенными с НКТ. Герметичность частей обеспечивается уплотнением 2, возможность вращения колонны – продольными фазами в штоке 3 и гайке 5, в которую вставляется шпонка 4.

studfile.net

16.3. Подземное оборудование ствола газовых скважин при добыче природного газа различного состава

ЗКСПЛУАТАЦИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Во время нормальной работы скважины газ или жидкость из пласта, проходя через центральный клапан устройства, поднимается на поверхность по колонне НКТ. При прохождении газа через штуцер 11 создается перепад давления, усилие от которого перемещает штуцер 11 с подвижным патрубком 4 в крайнее верхнее положение, но усилие пружины 5 фиксируемого устройства препятствует этому, в результате заслонка 14 остается открытой. Увеличение расхода газа через штуцер приводит к возрастанию перепада давления на нем. Когда усилие, вызванное перепадом давления, превысит усилие пружины 5, подвижный патрубок 4, отжимая пружину, начинает перемещаться вверх. После перемещения подвижного патрубка на 3 - 5 мм цанга 7 отходит от выступа в корпуса 6 и, выходя из взаимодействия с проточкой, освобождает подвижный патрубок 4 от действия пружины 5. Подвижный патрубок мгновенно перемещается до упора а переводника /. В этот момент под действием пружины 12 заслонка 14 перекрывает центральный канал устройства.

Клапан-отсекатель открывается следующим образом. В колонну НКТ на скребковой проволоке спускают уравнительную штангу, которая открывает уравнительный клапан. При этом нижний конец ее упирается в подвижный патрубок 4. После выравнивания давлений над и под заслонкой 14 подвижный патрубок 4 со сменным штуцером 11 под действием веса уравнительной штанги перемещается в крайнее нижнее положение. В результате заслонка устанавливается в положение «открыто». Лепестки цанги 7, взаимодействуя с кольцевым выступом корпуса 6 и проточкой б подвижного патрубка 4, фиксируют последний в рабочем положении.

Клапан-отсекатель ОЗП-73 имеет следующие преимущества: 1) седло и заслонка клапана находятся вне действия потока газа, не подвергаются абразивному износу; 2) отсутствует мертвая зона, влияющая на надежность работы отсекателя в скважинах, имеющих в потоке газа твердые взвеси; 3) небольшая длина отсекателя, благодаря тому что пружина фиксирующего устройства при наличии цанги имеет жесткую характеристику: 4) четкость срабатывания на закрытие, так как пружина сжимается только на 3 - 5 мм и перестает действовать на подвижную трубу, тогда как в других конструкциях усилие пружины постоянно воздействует на подвижный элемент устройства.

Саратовский филиал СКВ ВНПО «Союзгазавтоматика» разработал конструкцию клапана-отсекателя К-168-140, входящего в комплект скважинного оборудования с диаметром эксплуатационной колонны 219 мм на давление 14 МЛа (КО-219/168-140).

Пластовые газы многих газоконденсатных месторождений России имеют в своем составе коррозионные компоненты: сероводород, углекислый газ, кислоты жирного ряда (муравьиную, пропионовую, щавелевую, масляную). Так, например, пластовый газ Астраханского месторождения имеет следующий объемный состав, %: сероводород 26,5, углекислый газ 11; месторождения Урта-Булак - 5,35 и 3,15; Оренбургского - 1,3 - 5 и 0,5 - 1,75 соответственно.

Коррозионные компоненты при наличии пластовой минерализованной или конденсационной воды, высоких давлений и темпера тур вызывают интенсивную коррозию металлических обсадных колонн, НКТ, оборудования устья скважин, шлейфов, поверхностного оборудования промыслов.

При большом содержании сероводорода в газе невозможно использовать обычные скважинные приборы для измерения давлений и температур, проводить геофизические работы в скважинах.

studfile.net

Подземное оборудование для эксплуатации скважин

Изобретение относится к подземному скважинному оборудованию для добычи нефти и газа. Подземное оборудование содержит размещаемую в эксплуатационной колонне /ЭК/ 4 цилиндрическую втулку /В/ 1, жестко связанную нижним концом с гильзой 2. К нижней части гильзы 2 присоединена обойма 5 и днище 7 с центральным осевым каналом 8, перекрываемым шаровым запорным органом 9. Обойма 5 и днище 7 связаны срезными элементами 6. Сверху на В 1 размещен кожух К 17, имеющий осевые промывочные каналы 18 и центральной осевой канал для размещения насосно-компрессорной трубы 12. В K 17 выполнена внутренняя канавка, а во B I - наружная для размещения в них фиксирующего элемента 19 в виде разрезного пружинистого кольца. Внутри K 17 и B I размещен поршень 14, который имеет возможность возвратно-поступательного перемещения внутри них. Над муфтой 13 установлен K В 17, а под ней - поршень 14, в котором выполнены дополнительные осевые каналы для установки в них ингибиторного 16 и циркуляционного 15 клапанов. Высота внутренней части K 17 превышает расстояние от нижнего торца поршня 14 до верхнего торца муфты 14. Диаметр центрального осевого канала K 17 меньше наружного диаметра муфты 13, но превышает наружный диаметр трубы 12. Гильза 2 выполнена из пластичного материала и покрыта слоем уплотнительного материала 3. На колонне труб B I с гильзой 2, обоймой 5 и днищем 7 опускают в ЭК 4 на расчетную глубину. В гильзе 2 создают избыточное гидравлическое давление. Гильза 2 деформируется в радиальном направлении и плотно прижимается к стенкам ЭК 4. Затем срезные элементы 6 разрушаются и днище 7 с запорным органом 9 опускаются на забой. Колонну труб отсоединяют от BI и поднимают на устье, где к ним присоединяют поршень 14, на который надвинут K 17. Последний с поршнем внутри спускают в ЭК 4. K 17 Садится на B I и фиксируется на ней с помощью элемента 19. Поршень 14 заводят во BI. После этого производят обвязку устья и переходят к необходимым последующим операциям: промывке, геофизическим исследованиям, перфорационно-прострелочным работам, освоению, вводу в эксплуатацию и т.д. 6 з.п. ф-лы, 2 ил.

Изобретение относится к горной промышленности, а именно к подземному скважинному оборудованию для добычи нефти и газа.

Известно подземное оборудование для эксплуатации скважин, содержащее размещение в эксплуатационной колонне колонну насосно-компрессорных труб (НКТ) с пакером для разобщения пласта и затрубного пространства скважины. Над пакером установлены циркуляционный и ингибиторный клапан, посадочный ниппель, забойный клапан-отсекатель и т.д. [1] В известном оборудовании отсутствуют такие необходимые узлы как телескопический компенсатор изменения длины колонны НКТ, а также разъединитель колонны НКТ. Из-за отсутствия компенсатора колонна НКТ при температурных изменениях в скважине будет испытывать значительные сжимающие и растягивающие нагрузки, что может вызвать ее преждевременное разрушение. Отсутствие разъединителя колонны НКТ не позволит поднять скважинное оборудование без срыва пакета. Все это в значительной мере усложняет возможность безаварийной эксплуатации скважины и усложняет возможность проведения подземного ремонта. Наиболее близким к предлагаемому техническому решению является подземное скважинное оборудование для безопасной эксплуатации скважин [2] Оно включает в себе установленную в эксплуатационной колонне колонну НКТ с гидравлическим пакером и якорем. В колонне НКТ под пакером размещен посадочный ниппель, а над пакером разъединитель колонны НКТ, циркуляционный и ингибиторный клапан, телескопический компенсатор, клапан-отсекатель и др. Недостатком прототипа является сложность обслуживания подземного скважинного оборудования с помощью канатной техники, требующая нахождения на скважине специальной техники и высококвалифицированного персонала, низкая надежность работ по установке и срыву пакера с якорем в случае небходимости, частое преждевременное разъединение телескопического компенсатора при посадках во время спуска инструмента в скважину и т.д. Задачей предлагаемого технического решения является повышение надежности работы подземного скважинного оборудования, упрощение его обслуживания, а также облегчение процесса проведения ремонтных, профилактических и прочих работ в скважине. Поставленная задача достигается тем, что подземное оборудование для эксплуатации скважин, содержащее размещенную в эксплуатационной колонне колонну насосно-компрессорных труб, которые соединены между собой муфтами, включающую в свой состав пакер с центральным осевым каналом и уплотнительными элементами, размещенными на его наружной боковой поверхности, циркуляционный и ингибиторный клапан в телескопический компенсатор, снабжено цилиндрической втулкой, гильзой с обоймой, днищем и кожухом в виде стакана, причем кожух выполнен со ступенчатой внутренней поверхностью, а втулка со ступенчатой внутренней и наружной поверхностями, при этом на верхнем конце втулки выполнена наружная кольцевая канавка, а на нижнем конце кожуха ответная ей внутренняя кольцевая канавка для размещения в них фиксирующего элемента, выполненного в виде разрезного пружинистого кольца, причем пакер имеет вид поршня с дополнительными осевыми каналами, в которых установлены циркуляционный и ингибиторный клапаны, а сам поршень имеет возможность возвратно-поступательного перемещения внутри кожуха и втулки, которая выполнена с внутренней присоединительной резьбой для спуска оборудования в скважину и своим нижним концом жестко связана с гильзой, нижний конец которой в свою очередь соединен с обоймой, а последняя с днищем посредством срезных элементов, причем днище имеет коническую внутреннюю поверхность и центральный осевой канал, перекрываемый шаровым запорным органом, при этом кожух имеет центральный осевой канал для размещения в нем насосно-компрессорной трубы и осевые промывочные каналы, поршень установлен ниже муфты, а кожух выше, причем высота внутренней части последнего больше, чем расстояние от нижнего торца поршня до верхнего торца муфты, при этом диаметр центрального осевого канала кожуха меньше наружного диаметра муфты, но больше наружного диаметра насосно-компрессорной трубы, а кожух, втулка и обойма снабжены установленными на их наружных поверхностях центрирующими элементами, причем гильза выполнена из пластичного материала, снаружи покрыта слоем уплотнительного материала, который может быть распределен равномерно по длине гильзы, а может иметь плавно изменяющуюся толщину слоя, которая имеет максимальную толщину на концах гильзы, а минимальную в ее средней части, при этом гильза может быть в транспортном положении деформирована в радиальном направлении по всей длине, причем над кожухом, в его крайнем нижнем положении, на трубе установлен стопор в виде хомута из двух полуколец. Таким образом, заявляемое техническое решение соответствует критерию "новизна". Сравнительный анализ заявленного технического решения, проведенный по технической и патентной литературе, не только с прототипом, но и с другими известными техническими решениями в данной области техники, не выявил в них признаки, отличающие заявленное техническое решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень". На фиг. 1 показан общий вид втулки с гильзой при их спуске в эксплуатационную колонну, на фиг. 2 общий вид подземного оборудования, установленного в скважине. Подземное оборудование для эксплуатации скважин состоит из толстостенной цилиндрической втулки 1 с тщательно обработанной внутренней поверхностью. Втулка 1 имеет ступенчатые внутренние и наружные поверхности. Сверху на ней выполнена наружная кольцевая канавка, а в нижней части имеется внутренняя присоединительная (левая) резьба для спуска оборудования в скважину на колонне НКТ. Нижний конец втулки 1 жестко связан с гильзой 2, выполненной из пластичного, легкодеформируемого материала (сплавов алюминия, меди, малоуглеродистой стали и др.). Снаружи гильза 2 покрыта слоем уплотнительного материала 3. В качестве последнего может быть использована пластмасса, резина, медь, свинец и др. Слой уплотнительного материала 3 может быть нанесен равномерно по всей поверхности гильзы 2 или неравномерно от минимальной толщины в средней части гильзы 2 до максимальной на ее концах. Пластические свойства материала гильзы 2 и толщина стенок должны обеспечить возможность ее деформации в радиальном направлении до плотного прижатия к внутренней поверхности эксплуатационной колонны 4. Гильза 2 может быть перед спуском в скважину предварительно деформирована в радиальном направлении по всей длине с целью уменьшения наружного диаметра в транспортном положении. К нижней части гильзы 2 жестко присоединена обойма 5, которая с помощью срезных элементов 6 связана с днищем 7. Диаметр срезных элементов 6 выбирается таким образом, чтобы их разрушение произошло после окончательной деформации гильзы 2 и ее надежного прижатия к стенкам эксплуатационной колонны 4. Внутренняя поверхность днища 7 выполнена конической. В днище 7 имеется центральный осевой канал 8, который может перекрываться шаровым запорным органом 9. Днище 7 и шаровой запорный орган 9 выполнены из легко разбуриваемого материала. Втулка 1 спускается в эксплуатационную колонну 4 с помощью переводника 10, который также имеет левую присоединительную резьбу. Переводник 10 имеет центральный осевой канал, в верхней наружной части переводника установлена самоуплотняющаяся манжета 11, которая, во-первых, предохраняет присоединительную резьбу от промыва, а, во-вторых, защищает внутреннюю поверхность втулки 1 при перемещении внутри нее переводника 10. Последний присоединен к колонне НКТ, состоящей из труб 12, соединенных посредством муфт 13. Во втулке 1 размещен поршень 14, имеющий центральный осевой канал. На боковой наружной поверхности поршня 14 установлены кольцевые уплотнительные элементы для его герметизации во втулке 1. В поршне 14 выполнены дополнительные осевые каналы, в которых установлены циркуляционный 15 и ингибиторный 16 обратные клапаны. Поршень 14 размещен под муфтой 13, а над ней кожух 17, выполненный в виде стакана со ступенчатой внутренней поверхностью, центральным осевым каналом и промывочными осевыми каналами 18. Диаметр центрального осевого канала кожуха 17 превышает наружный диаметр трубы 12, но меньше, чем наружный диаметр муфты 13. В нижней части кожуха 17 выполнена внутренняя кольцевая канавка, ответная наружной кольцевой канавке на втулке 1, для размещения в них фиксирующего элемента 19. Он имеет вид разрезного пружинистого кольца. Внутренний диаметр кожуха 17 выполнен равным внутреннему диаметру втулки 1 для обеспечения размещения в нем поршня 14. Поршень 14 имеет возможность возвратно-поступательного перемещения внутри втулки 1 и кожуха 17. Высота "а" внутренней части кожуха 17 должна быть больше расстояния "в" от нижнего торца поршня 14 до верхнего торца муфты 13, которая размещена непосредственно над поршнем 14. Это условие позволяет обеспечить заход поршня 14 в кожух 17 перед подъемом подземного оборудования на устье скважины для проведения профилактических работ, ремонта и т.д. и сохранность поршня 14 во время подъема. Дополнительное подземное скважинное оборудование может быть установлено в колонне НКТ ниже поршня 14 или выше муфты, которая размещена непосредственно над муфтой 13 (т.к. кожух 17 может перемещаться по трубе 12). На наружной поверхности втулки 1, кожуха 17 и обоймы 5 размещены центрирующие элементы 20, которые облегчают спуск и подъем подземного оборудования внутри эксплуатационной колонны 4. Длины втулки 1 и трубы 12 (установленной между муфтами 13 и вышерасположенной определяют исходя из величины изменения длины колонны НКТ при предполагаемых температурных колебаниях в скважине. Длину гильзы 2 для надежного закрепления втулки 1 в эксплуатационной колонне 4 выбирают, исходя из внутреннего диаметра последней, ожидаемого перепада давления на пакере (поршне 14), площади проходного канала втулки 1 и т. д. Также расчетная путем определяют величину максимального гидравлического давления, необходимого для установки гильзы 2 в эксплуатационной колонне 4 (при этом учитывают толщину стенки, длину, форму гильзы 2, а также материал, из которого она изготовлена). Подземное оборудование для эксплуатации скважины работает следующим образом. В подготовленную эксплуатационную колонну 4 спускают на переводнике 10 втулку 1 с гильзой 2, обоймой 5 и днищем 7. Шаровой запорный орган 9, работая как обратный клапан, не препятствует спуску оборудования. В кольцевой канавке втулки 1 установлен фиксирующий элемент 19. Достигнув заданного интервала, спуск прекращают и в колонну НКТ начинают насосным агрегатом закачивать жидкость. Шаровой запорный орган 9 при этом перекрывает центральный осевой канал 8 в днище 7. Увеличение гидравлического давления внутри гильзы 2 вызывает ее пластическую деформацию. Гильза 2 увеличивается в радиальном направлении и плотно прижимается к стенкам эксплуатационной колонны 4. Слой уплотнительного материала 3 способствует надежной герметизации между стенками гильзы 2 и эксплуатационной колонны 4. Гидравлическое давление внутри гильзы 2 продолжает увеличиваться, в определенный момент происходит разрушение срезных элементов 6. Днище 7 и шаровой запорный орган 9 отделяются от обоймы 5 и спускаются на забой скважины. По падению давления на напорной линии насосного агрегата отмечают разрушение срезных элементов 6 и процесс закачки жидкости прекращают. Вращением инструмента в правую сторону отсоединяют переходник 10 от втулки 1 и поднимают колонну НКТ на устье. Втулка 1 и гильза 2 с обоймой 5 остаются в эксплуатационной колонне 4. На устье в колонне НКТ устанавливают поршень 14 с отрегулированными на заданные величины давления циркуляционным 15 и ингибиторным 16 обратными клапанами. Выше поршня 14 устанавливают муфту 13 и трубу 12. Кожух 17 располагают на трубе 12 между муфтой 13 и муфтой, размещенной над ней. Перед спуском в скважину кожух 17 надвигают на поршень 14 до упора в муфту 13. В этом положении кожух 17 фиксируют на трубе 12 с помощью стопора (на чертежах не указан). Стопор не позволяет поршню 14 выйти из кожуха 17 при случайных, непредвиденных посадках инструмента в процессе спуска. Стопор выполнен в виде хомута из двух обрезиненных с внутренней стороны полуколец. Его устанавливают на теле трубы 12 над кожухом 17, в крайнем нижнем положении последнего, т. е. когда кожух 17 взаимодействует с муфтой 13. При расчетном усилии кожух 17 может сдвигать стопор по телу трубы 12. Затем колонну НКТ спускают до интервала размещения втулки 1. На завершающем этапе скорость спуска снижают для обеспечения плавной посадки и фиксации кожуха 17 на втулке 1 и производят заход поршня 14 во втулку 1, а также его размещение в расчетном месте последней, после чего переходят к обвязке устья скважины. После обвязки устья приступают к выполнению необходимых технологических работ: геофизическим исследованиям скважины, перфорационно-прострелочным работам, промывке скважины, освоению, вводу в эксплуатацию и др. В процессе эксплуатации неподвижная втулка 1 и подвижный поршень 14 выполняют одновременно роль пакера и телескопического компенсатора изменения длины колонны НКТ при температурных колебаниях. В случае необходимости подъема колонны НКТ производят ее плавный натяг. При этом поршень 14 входит в кожух 17, а муфта 13, упираясь в кожух 17, обеспечивает размыкание фиксирующего элемента 19. После этого подземное скважинное оборудование вместе с колонной НКТ извлекают на поверхность. Процесс повторного спуска подземного скважинного оборудования аналогичен описанному выше. В случае необходимости втулка 1 может быть отсоединена от гильзы 2 (например, с помощью труборезки) и поднята на поверхность. Предлагаемое подземное оборудование для эксплуатации скважин может работать в автономном режиме, не требует обслуживания с помощью канатной техники, не содержит в своей компоновке ненадежные телескопический компенсатор и пакер с якорем, позволяет проводить любые виды геофизических работ и т.д.Формула изобретения

1. Подземное оборудование для эксплуатации скважин, включающее установленную в эксплуатационной колонне колонну насосно-компрессорных труб, соединенных между собой муфтами, оборудованную пакером с центральным осевым каналом и размещенными на боковой наружной поверхности уплотнительными элементами, циркуляционным и ингибиторным клапанами, а также телескопическим компенсатором изменения длины колонны насосно-компрессорных труб, отличающееся тем, что оно снабжено размещаемыми в эксплуатационной колонне цилиндрической втулкой со ступенчатыми внутренней и наружной поверхностями, гильзой с обоймой, днищем и кожухом в виде стакана со ступенчатой внутренней поверхностью, причем пакер выполнен в виде поршня с дополнительными осевыми каналами для размещения в них ингибиторного и циркуляционного клапанов и имеет возможность возвратно-поступательного перемещения внутри кожуха и втулки, которая выполнена в верхней части с наружной кольцевой канавкой для размещения в ней фиксирующего элемента, в нижней с внутренней присоединительной резьбой для обеспечения возможности спуска оборудования в скважину, а нижний конец втулки жестко связан с верхним концом гильзы, нижний конец которой соединен с обоймой, причем кожух выполнен с центральным осевым каналом для размещения в нем насосно-компрессорной трубы, осевыми промывочными каналами и с внутренней кольцевой канавкой в нижней части для размещения фиксирующего элемента, при этом последний выполнен в виде разрезного пружинистого кольца, а обойма с помощью срезных элементов связана с днищем, которое выполнено с конической внутренней поверхностью и имеет центральный осевой канал, перекрываемый с помощью шарового запорного органа, причем поршень установлен ниже муфты насосно-компрессорной трубы, а кожух выше муфты, при этом высота внутренней части кожуха превышает расстояние от нижнего торца поршня до верхнего торца размещенной над ним муфты, а диаметр центрального осевого канала кожуха меньше наружного диаметра муфты, но больше наружного диаметра насосно-компрессорной трубы. 2. Оборудование по п. 1, отличающееся тем, что оно снабжено стопором, установленным на насосно-компрессорной трубе над кожухом в крайнем нижнем положении последнего, и выполненным в виде хомута из обрезиненных с внутренней стороны полуколец. 3. Оборудование по пп. 1 и 2, отличающееся тем, что втулка, кожух и обойма снабжены центрирующими элементами, установленными на их наружных поверхностях. 4. Оборудование по пп. 1 3, отличающееся тем, что гильза выполнена из пластичного материала, например, сплавов алюминия, меди, малоуглеродистой стали. 5. Оборудование по пп.1 4, отличающееся тем, что гильза в транспортном положении выполнена деформированной в радиальном направлении по всей длине. 6. Оборудование по пп.1 5, отличающееся тем, что гильза снаружи покрыта слоем уплотнительного материала, например, резины, пластмассы, свинца, меди. 7. Оборудование по пп.1 6, отличающееся тем, что толщина слоя уплотнительного материала плавно изменяется, имея минимальную величину в средней части гильзы, а максимальную на ее концах.РИСУНКИ

Рисунок 1, Рисунок 2findpatent.ru

Оборудование фонтанной скважины, наземное и подземное — КиберПедия

Фонтанные скважины имеют наземное и подземное оборудование. К наземному относятся колонная головка, фонтанная арматура и выкидная линия. К подземному оборудованию относятся насосно – компрессорные трубы, т. е. подъемник.

Условия эксплуатации фонтанных скважин требуют герметизации их устья, разобщения межтрубного пространства, направления продукции скважин в пункты сбора нефти и газа, а также при необходимости полного закрытия скважины под давлением. Эти требования выполняются при установке на устье фонтанирующей скважины колонной головки и фонтанной арматуры с манифольдом (выкидной линией).

Оборудование любой скважины, в том числе фонтанной, должно обеспечивать отбор продукции в заданном режиме и возможность проведения необходимых технологических операций с учетом охраны недр, окружающей среды и предотвращения аварийных ситуаций. Оно подразделяется на земное (устьевое) и скважинное (подземное).

Фонтанной арматурой оборудуют фонтанные нефтяные и газовые скважины. Ее устанавливают на колонную головку. Фонтанная арматура изготавливается по ГОСТ 13846-89.

Фонтанные арматуры различают по конструктивным и прочностным признакам. Эти признаки включают в шифр фонтанной арматуры. Она служит для подвески НКТ, герметизации устья скважины, контроля за межтрубным пространством (между НКТ и обсадной колонной), направления нефти и газа в выкидную линию, проведения ГТМ, регулирования режима работы скважины, проведения исследования в скважине, создания противодавления на забой и т. д.

Фонтанная арматура включает трубную обвязку (головку) и фонтанную елку с запорными и регулирующими устройствами.

Колонная головка предназначается для обвязки устья скважины с целью герметизации межтрубных пространств, а также для подвески обсадных колонн ( при многоколонной конструкции скважин) и установки фонтанной арматуры. Существуют одно-, двух-, трех-, четырех-, пятиколонные головки. Колонные головки выпускаются на различные давления от 14.0 до 70.0 МПа. В отдельных случаях применяются колонные головки на давление 150.0 МПа (на газовых скважинах).

Трубная обвязка – часть фонтанной арматуры, устанавливаемая на колонную обвязку, предназначена для обвязывания одного или двух скважинных трубопроводов, контроля и управления потоком скважинной среды в затрубном (межтрубном) пространстве.

Скважинный трубопровод своим верхним концом закрепляется в катушке-трубодержателе, устанавливаемой на трубную головку, либо в муфте-трубодержателе, устанавливаемой в корпусе трубной головки.

Фонтанная арматура выпускается на рабочее давление – 14, 21, 35, 70, 105 и 140 МПа, сечением ствола от 50 до 150 мм, по конструкции фонтанной елки – крестовая и тройниковая, по числу спускаемых в скважину рядов труб – однорядная и двухрядная и оборудована задвижками или кранами.

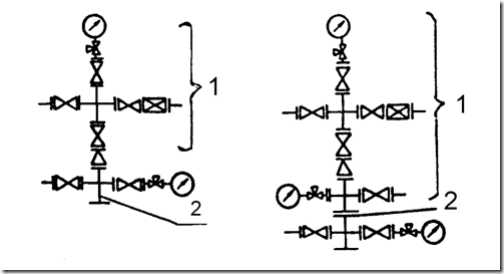

Фонтанная елка – часть фонтанной арматуры, устанавливаемая на трубную обвязку, предназначена для контроля и регулирования потока скважинной среды в скважинном трубопроводе и направления его в промысловый трубопровод. Типовые схемы фонтанных елок приведены на рис. 3.2.

Рис. 3.2. Типовые схемы фонтанных елок:

тройниковые – схемы 1, 2, 3 и 4; крестовые – схемы 5 и 6 (1 – переводник к трубной головке; 2 – тройник; 3 – запорное устройство; 4 – манометр с запорно-разрядным устройством; 5 – дроссель; 6 – ответный фланец; 7 – крестовина)

При оборудовании скважины двумя концентрическими колоннами НКТ (двухрядная конструкция подъемника) трубы большего диаметра подвешиваются на резьбовом соединении нижнего тройника (крестовина), который устанавливается на крестовину, герметизирующую затрубное пространство.

Трубы меньшего диаметра подвешиваются на резьбе переводника (стволовой катушки), размещаемом над тройником (крестовиком) (рис. 3.1б).

Типовые схемы фонтанных елок (рис. 3.2) включают либо один (схемы 3 и 1), либо два (схемы 2 и 4) тройника (одно и двухъярусная арматура), либо крестовину (крестовая арматура – схемы 5 и 6).

Двухструнная (двухъярусная тройниковая и крестовая) конструкция елки целесообразна в том случае, если нежелательны остановки скважины, причем рабочей является верхняя или любая боковая струна, а первое от ствола запорное устройство – запасным. Сверху елка заканчивается колпаком (буфером) с трехходовым краном и манометром. Для спуска в работающую скважину приборов и устройств вместо буфера ставится лубрикатор.

Типовые схемы фонтанной арматуры приведены на рис. 3.3. Монтаж-демонтаж фонтанной арматуры на устье скважины производится автомобильными кранами или другими подъемными механизмами.

Рис. 3.3. Типовые схемы фонтанной арматуры:

1 – фонтанная елка; 2 – трубная обвязка

Запорные устройства фонтанной арматуры изготовляются трех типов: пробковые краны со смазкой; прямоточные задвижки со смазкой типа ЗМ и ЗМС с однопластинчатым и ЗМАД – с двухпластинчатым шибером. Задвижки типов ЗМС и ЗМАД имеют модификации с ручным и пневмоприводом.

При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит по специальным трубам НКТ, спускаемым в скважины перед началом эксплуатации (в фонтанирующих скважинах опускаются до фильтра). Согласно ГОСТ 633-80 предусмотрены следующие условные размеры (по внешнему диаметру): 27, 33, 42, 48, 60, 73, 89, 102 и 114 мм с толщиной стенок от 3 до 7 мм. Длина труб 5÷10 м. Трубы бесшовные, из сталей с высокими механическими свойствами, на обоих концах резьба, соединяются между собой муфтами. Отечественные НКТ изготавливают 4 типов. НКТ могут быть изготовлены из алюминиевого сплава марки Д16. Применяют фиберговые трубы, а также безрезьбовые (гибкие) НКТ на барабанах длиной до 6000 м.

cyberpedia.su

16.4. Оборудование забоя газовых скважин

ЗКСПЛУАТАЦИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

давление до 50 МПа. Впервые колонна НКТ из труб НКТ-114 была спущена в скв. 234 Оренбургского газоконденсатного месторождения. 76

Для предотвращения растепления многолетнемерзлых пород на месторождениях Севера используются двухстенные трубы с высокоэффективной теплоизоляцией между ними. ВНИИГаз разработал насосно-компрессорные теплоизолированные трубы модели ЛТТ-168 X 73, состоящей из внешней несущей трубы 168 X ПД и внутренней трубы 73 х 5,5Д. Между стенками труб диаметрами 168 и 73 мм может помещаться теплоизоляция любого типа с коэффициентами теплопроводности до 0,01163 Вт/(м-К). Трубы ЛТТ-168 X 73 использованы в конструкции скв. 110 Южно-Соленинского месторождения.

Особое конструкторское бюро по проектированию нефтегазодобывающих машин и оборудования (ОКБ НЕФТЕМАШ, г. Баку) разработало комплексы оборудования для эксплуатации газовых скважин типов КПГ (комплекс подземный для газовых скважин) и КСГ (комплекс скважинный для газовых скважин), которые с 1982 г. серийно выпускаются заводами ВПО «Союзнефтемаш».

Оборудование забоя газовых скважин зависит от многих факторов:

1)литологического и фациального составов пород и цементирующего материала, слагающих газовмещающий коллектор;

2)механической прочности пород;

3)неоднородности коллекторских свойств пласта по разрезу;

4)наличия газоносных, нефтеносных и водоносных пластов в продуктивном разрезе;

5)местоположения скважины на структуре и площади газоносности;

6)назначения скважины (добывающая, нагнетательная, наблюдательная).

Втех случаях, когда газовая залежь пластового или массивного типа, газонасыщенный коллектор представлен крепкими породами (сцементированными песками, известняками, доломитами, ангидритами),

впродуктивном разрезе отсутствуют нефтенасыщенные и водонасыщенные горизонты, добывающие скважины могут иметь открытый забой. Для улучшения выноса твердых частиц и жидкостей с забоя скважины в фильтровую часть пласта на забой скважины спускается хвостовик (см. рис. 16.9). Во многих случаях, когда газонасыщенный пласт представлен слабосцементированными породами, в продуктивном разрезе отсутствуют нефте-и водонасыщенные пропластки, открытый забой скважин оборудуется сетчатыми, керамическими, металлокерамическими, гравийными, стеклопластиковыми фильтрами различных типов или рыхлые породы призабойной зоны пласта укрепляются вяжущими веществами.

Наибольшее распространение в последнее время, особенно при оборудовании забоя скважин, расположенных в рыхлых песчаных пластах на ПХГ, получают намывные гравийные фильтры. В этом случае с помощью специальных гидравлических расширителей увеличивается диаметр зоны пласта, в которой намечается намывка гравия, например со 146 до 256 мм. Диаметр образованной зоны определяют с помощью каверномера. После расширения зоны намывки гравия в скважину спускают на НКТ забойное оборудование фильтра (рис. 16.10). Фильтровая часть узла забойного оборудования представляет собой трубу диаметром 100 мм, длиной 10,6 м, перфорированную круглыми отверстиями диаметром 10 - 12 мм,

studfile.net