Расчет глушения скважины

Расчеты для глушения скважины

Необходимый удельный вес раствора для глушения рассчитывается по следующей формуле:

FWR = 10 Pf / TVD

Fнв = необходимый удельный вес жидкости ;

Pп = пластовое давление ;

TVD = абсолютная глубина .

Для предотвращения выброса во время проведения работ, к забойному давлению добавляется коэффициент безопасности. В соответствии с регламентом коэффициент безопасности будет следующим:

- 10% - 15% - для абсолютной глубины залегания пласта по вертикали до 1,200 с максимальным значением 15 ;

- 5% - 10% для абсолютной глубины залегания пласта по вертикали до 2,500 с максимальным значением 25 ;

- 4% to 7% для абсолютной глубины залегания пласта по вертикали свыше 2,500 с максимальным значением 35 .

Необходимые расчеты даны в Приложении А.

На Приразломном месторождении при пластовом давлении > 200 атм. должен использоваться коэффициент безопасности 40 атм.

Глушение скважины осуществляется двумя циклами:

1-й цикл: объем скважины от верха интервала перфорации до глубины спуска насоса + дополнительных 2м3.

2-й цикл: Объем НКТ и объем затрубья от глубины посадки насоса до поверхности.

Если насос устанавливается на глубине, при которой объем затрубного пространства ниже насоса превышает объем 1-го цикла, глушение осуществляется в 3 цикла.

1. Проверить и зарегистрировать затрубное давление и давление в НКТ.

2. Колонна НКТ имеет обратный клапан над УЭЦН. Для прокачки жидкости по НКТ сбросить металлический стержень для открытия сбивного клапана.

3. Подбить насосный агрегат, на расстоянии не ближе 10 м. от устья скважины. На линии установить контрольный клапан для предотвращения газирования из скважины.

Примечание: Выкидная линия от предохранительного клапана должна быть установлена под насосной установкой. Двери кабины не должны выходить на устье скважины.

Примечание: При наличии самопишущего манометра, подключить его для всех режимов работы насоса.

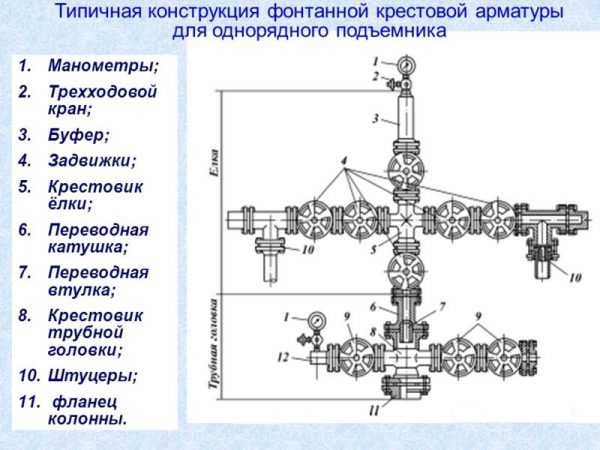

4. Убедиться, что задвижка НКТ фонтанной арматуры и задвижки выкидной линии открыты и в хорошем состоянии (требуется представитель НГДУ), подбить линию от насосного агрегата к задвижке НКТ и начать первый цикл прокачки раствора через НКТ при стабильной подаче. В случае если сбивной клапан не открылся (быстрое увеличение давления при подаче жидкости для глушения), подбиться для обратной циркуляции.

Контролировать и регистрировать объем, давление и время закачки.

Примечание: Жидкость из затрубного пространства и НКТ будет вытесняться в специальную емкость объемом не менее 25 м3 с целью снижения избыточного давления на пласт (минимум 15 атм. для прокачки через ЗУ «Спутник»).

5. Закрыть скважину путем закрытия задвижек затрубного пространства и НКТ, контролировать и регистрировать статическое давление в скважине при закрытом устье.

6. Оставить скважину на 5 – 12 часов, чтобы жидкость установилась ниже уровня приема насоса.

Примечание: По опыту работы в местных условиях, движение жидкости происходит со скоростью 0.1 м/сек, следовательно, на прохождение 1000 м потребуется примерно 2,8 часа. Для скважины с герметично закрытым устьем, движение жидкости вверх будет отмечено на поверхности ростом давления в закрытой скважине. Отметить, когда стабилизировалось давление.

7. Прокачать второй цикл через НКТ. Остановить циркуляцию и замерить давление на поверхности. Скважина считается заглушенной, когда разница давления в НКТ и в затрубном пространстве равна 0. После второго цикла скважину следует закрыть минимум на 1 час.

students-library.com

Формулы для расчета технологических параметров глушения скважины

1 . Максимально допустимое давление на устье скважины.

Допустимое давление на устье скважины [Рш к ] не должно превышать 80% давления последней опрессовки обсадной колонны и устья скважины - Р

где Р - давление последней опрессовки обсадной колонны, МПа.

Допустимое давление на устье скважины с точки зрения предотвращения гидроразрыва пород \РШ к \г не должно превышать допустимую прочность пород в наиболее слабом участке ствола скважины.

где Р - давление гидроразрыва наиболее слабого пласта (определяется в техническом проекте или по данным испытания пласта на приемистость), МПа;

Нслпл - глубина подошвы наиболее слабого пласта, м; рн - плотность бурового раствора в затрубном пространстве, г/см3.

Максимально допустимым давлением на устье скважины -Коз.*:.] является наименьшее из значений \РШ к}к и \РЮ к ]г .

Пример.

Давление опрессовки 244,5 мм обсадной колонны, спущенной на глубину 1200 м, равно - 18,0 МПа.

Градиент давления гидроразрыва на глубине спуска башмака колонны (глубина залегания наименее прочных пород) равен 0,02 МПа/м. Плотность бурового раствора составляет 1,25

г/см3.

Исходные данные:

-1700 м

Нок (244,5 мм) -1200м

Ропр~ 18,0 МПа

Сгр -0,02МПа/м

рн- 1,25 г/см3

Решение:

Давление гидроразрыва на глубине 1 200 м

. • Ям. = 0,02 • 1200 = 24,ОМПа Максимально допустимое давление на устье скважины.

-Р,,. -0,00981 •ря-= 24,0 - 1,25 • 0,00981 • 1200 - 9,ЗМПа

2. Плотность поступившего в скважину пластового флюида. Плотность поступившего в скважину флюида определяется по следующей формуле

_ _ V из.к из. т. )

Рф Рн

где рн - плотность бурового раствора в скважине, г/см ;

Ризт, Ршк ~ избыточные давления в трубном и затрубном

пространстве, МПа; Иф — высота столба флюида в стволе скважины, м;

з

И* = — , У0 - объем поступившего в скважину флюида, м ; р

Р - площадь поперечного сечения ствола скважины в интервале расположения пачки флюида, м .

Пример. Исходные данные:

.т- 2Д МПа Ршк -3,6 МПа рп- 1,25 г/см3

- 0, 0124м2

Решение:

Высота пачки флюида

= 186м

Р 0,0124

Плотность флюида

(Р _р ^ и 6- 2 2)

\ из.к из.т) _ У-3," *•**•)

0,00981-/2^ ~ 0,00981-186

3. Пластовое давление.

Фактическое пластовое давление проявляющего пласта рассчитывается по формуле

Рпл = 0,00981 -рн- И + Ризм

где Рпл - пластовое давление, МПа;

рн - плотность бурового раствора в скважине, г/см3;

Н - глубина залегания пласта, м;

Рюм - избыточное давление в бурильных трубах, МПа.

Пример. Исходные данные:

Р„м- 2,2 МПа

Рил.- 3,6 МПа

рн -1,25 г/см3 Я-1700м

Решение: Пластовое давление

РШ1= 0,00981- рв-Н + Ртт,= = 0,00981 • 1,25 • 1700 + 2,2 = 23,ОМПа

4. Плотность бурового раствора, необходимая для глуше

ния скважины.

Плотность бурового раствора для глушения скважины определяется по формуле

Р +АР

г, =—™ . -"

0,00981Я'

где рк - плотность бурового раствора для глушения скважины,

г/см3;

Рдд - пластовое давление, МПа; АР - величина превышения гидростатического давления

над пластовым, МПа.

Величина превышения гидростатического давления над пластовым регламентируется «Инструкцией по предупреждению и ликвидации ГНВП при строительстве и ремонте скважин» следующим образом:

— 10-15% для скважин глубиной до 1200 м (интервалов от О

до 1200 м), но не более 1,5 МПа;

— 5-10% для скважин глубиной до 2500 м (интервалов от

1200 до 2500 м), но не более 2,5 МПа;

— 4-7% для скважин глубиной более 2500 м (интервалов от

2500 до проектной глубины), но не более 3,5 МПа.

Пример. Исходные данные:

Р„- 23,0 МПа

/?„ -1,25 г/см3 Я - 1700 м

Ризт-2,2МПа Решение: Плотность, необходимая для глушения скважины

0,00981Я 23,0 +2,3

= 1,51 г/см"

0,00981-1700

5. Начальное давление циркуляции.

Начальное давление циркуляции определяется по следующей формуле

где Рн - начальное давление циркуляции, МПа;

Ргс — гидравлические сопротивления при выбранной для глушения подаче, МПа;

|

Р = Р г.с. г.с- |

, Ргс - гидравлические сопротивления

при бурении, МПа;

2[ - производительность насосов при бурении, л/с; ^2 - выбранная подача насоса для глушения, л/с.

Пример. Исходные данные:

Ргс~ 12,0 МПа 0, - 20 л/с 02 - 10 л/с -22 МПа

Решение:

Гидравлические сопротивления при выбранной для глушения подаче

Р'гс=Ргс{— 1 =12.оГ— 1 -3,0 МПа

Ш) (ж)

Начальное давление циркуляции Рн = рю.гп. + Р'г.с. + (0>5 + 1,0) - 2,2 + 3,0 + 0,8 = 6,ОМПа

7. Конечное давление циркуляции.

Конечное давление циркуляции определяется по следующей формуле

Р — Р рк

•* к •* г.с. '

Рн

где рк — конечная плотность бурового раствора для глушения скважины, г/см3;

рн - начальная плотность бурового раствора, г/см ; Ргс - гидравлические сопротивления при выбранной подаче насосов, МПа.

Пример. Исходные данные:

Ргс -3,0 МПа ря-\,25 г/см3 /Ок-1,51 г/см3

Решение:

Конечное давление циркуляции

www.poilg.ru

Глушение скважин

Расчет требуемой плотности жидкости глушения

(1 голос, среднее 2.00 из 5)

Требуемая плотность жидкости глушения определяют из расчета создания столбом жидкости глушения давления, превышающего текущее пластовое в соответствии с требованиями ПБНГП.

При полной замене скважинной жидкости жидкостью глушения в 1 цикл удельный вес расчитывается по нижеприведенной формуле:

pж = Pпл* (1+П) / Н * 9,8 *10 -6

где: рж- плотность жидкости глушения , кг/м3

Рпл – пластовое давление, МПа.

Н – расстояние от устья скважины до верхних отверстий перфорации по вертикали, м.

П – коэффициент безопасности работ, зависящий от глубины скважины, коэффициента продуктивности и газосодержания принимается равным 0,05 (5%).

Подробнее...

Расчет необходимого объема жидкости глушения

(3 голоса, среднее 3.33 из 5)

Для определения потребного объема ЖГС рассчитывается внутренний объем скважины с учетом толщины стенки труб, объема спущенных НКТ, и глубину спуска ГНО. Требуемый объем ЖГС для проведения ремонтных работ можно определить как разность между внутренним объемом скважины и объемом НКТ по телу трубы.

Vжг = (Vэк – Vнкт -Vшт)*1,1

Где Vэк = (пD2/4)*Н – объем эксплуатационной колонны, м3

Н – глубина скважины, м3

D – внутренний диаметр эксплуатационной колонны, м

1,1 – коэффициент запаса

Vнкт – объем жидкости, вытесняемый металлом НКТ, м3

Vнкт = (п*(d2 – d21)/4)*Hcп

d и d1 – соответственно внешний и внутренний диаметры НКТ, м.

Нсп – глубина спуска насоса, м

Vшт – объем, вытесняемый металлом штанг, м3 ( в случае если таковые имеются)

Подробнее...

Регулирование свойств жидкости глушения

(1 голос, среднее 1.00 из 5)

Количество воды в литрах, необходимой для добавления в 1м3 и

ходного раствора с целью снижения плотности раствора до заданной можно определить по формуле:

G = pв * (pисх – pзад) / (pзад – pв)

Где pв – плотность воды кг/м3

pисх – плотность исходного раствора кг/м3

pзад – плотность заданного раствора кг/м3

Подробнее...

studfile.net

Технологические жидкости для глушения скважин

ИА Neftegaz.RU. Задачей операции глушения скважин является обеспечение безопасных условий работы буровых и ремонтных бригад в стволе скважины путем предотвращения выброса нефти или газа из пласта.

Решение данной задачи возможно с помощью различных составов глушения пластов, создающих на забое скважин давление выше пластового.

Обычно для этих целей применяются водные составы с добавками загустителей или минеральных солей.

Возможно также применения специальных механических отсекателей пластов или противовыбросового оборудования ли

При подготовке скважины к проведению вторичного вскрытия, обработке призабойной зоны или ремонтным работам весь ствол заполняется жидкостью глушения.

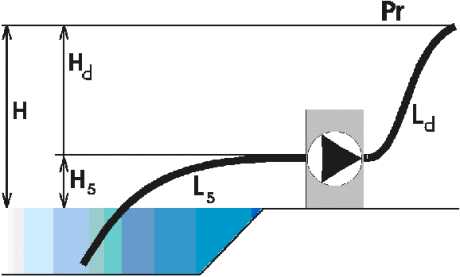

Технология работ по замене жидкости в стволе скважины заключается в проведении операции промывки ствола с допуском НКТ до забоя или последовательной замене скважинной жидкости на участке устье-насос на жидкость глушения с обеспечением заполнения всего ствола скважины.

Один из основных параметров жидкости глушения - это ее плотность.

Плотность жидкости глушения определяет величину давления на забое скважин.

Основные цели и задачи операций глушения продуктивных пластов:

- Жидкость глушения должна обеспечивать создание на забое давления, превышающего пластовое.

- Жидкость глушения должна быть химически инертна к горным породам, составляющим коллектор, совместима с пластовыми флюидами и должна исключать необратимую кольматацию пор пласта твердыми частицами. Содержание взвешенных частиц не должно превышать 30 мг/л.

- Фильтрат жидкости глушения должен обладать ингибирующим действием на глинистые частицы, предотвращая их набухание при любом значении рН пластовой воды.

- Жидкость глушения не должна образовывать водных барьеров и должна способствовать гидрофобизации поверхности коллектора и снижению капиллярных давлений в порах пласта за счет уменьшения межфазного натяжения на границе раздела фаз «жидкость глушения - пластовый флюид».

- Жидкость глушения не должна образовывать стойких водонефтяных эмульсий 1го и 2го рода.

- Реологические свойства жидкости глушения должны регулироваться с целью предотвращения поглощения ее продуктивным пластом.

- Жидкость глушения должна обладать низким коррозионным воздействием на Скважинное оборудование. Скорость коррозии стали не должна превышать 0,12 мм/год

- Жидкость глушения должна быть термостабильной при высоких температурах и быть морозоустойчивой в зимних условиях.

- Жидкость глушения должна быть не горючей, взрывопожаробезопасной, нетоксичной.

При этом технологии приготовления жидкости глушения и их применения в скважинах должны обеспечивать простоту приготовления и регулирования свойствами жидкости глушения без создания в скважинах аварийных ситуаций и осложнений.

Технологии глушения скважин не должны затруднять последующее освоение и вывод скважин на запланированный режим работы.

Факторы, ухудшающие свойства ПЗС при проникновении в нее жидкостей глушения:

- набухание глинистых минералов, содержащихся в породе коллекторов;

- блокирующее действие воды, обусловленное капиллярными и поверхностными явлениями, происходящими в поровом пространстве в результате взаимного вытеснения несмешивающихся жидкостей;

- образование в пласте стойких водонефтяных эмульсий;

- образование в поровом пространстве нерастворимых осадков в результате взаимодействия жидкости глушения и пластовых флюидов;

- закупоривание пор твердыми частицами, проникающими в пласт вместе в фильтратом (жидкой фазой).

Все жидкости глушения условно делят на 2 группы:

- на водной основе, в тч пены, пресные и пластовые воды; растворы минеральных солей; глинистые растворы; гидрогели; прямые эмульсии.

- на углеводородной основе, в тч товарная или загущенная нефть; обратные эмульсии с содержанием водной фазы до 70%.

В группе жидкостей глушения на водной основе ведущая роль принадлежит водным растворам минеральных солей или чистым рассолам, не содержащим твердой фазы.

Осложняющие факторы при глушении скважин минеральными солями:

- Взаимодействие воды и растворов солей с глинистыми минералами

- Образование малорастворимых солей

- Образование эмульсий

- Образование водной блокады

Добавки к водным растворам глушения, позволяющие снизить негативное влияния водных растворов жидкостей глушения на ФЕС пласта

-Ингибиторы солеотложений;

-Ингибиторы коррозии;

-Гидрофобизаторы и ингибиторы набухания глин;

-Деэмульгаторы.

-Ингибиторы солеотложений

Для предотвращения проникновения жидкостей глушения на основе солей в пласт используются различные загущенные жидкости глушения, которые обладают повышенной вязкостью и имеют низкий коэффициент фильтрации в пласт. Применение загущенных жидкостей глушения связано с пониженным пластовым давлением, когда пластовое давление ниже гидростатического.

Загущенные жидкости глушения на углеводородной основе.

Для максимального сохранения коллекторских свойств продуктивных пластов в процессе проведения ремонтных работ в скважинах в качестве жидкости глушения рекомендуются растворы на углеводородной основе.

Использование таких систем сохраняет естественную водонасыщенность пор .

Исключаются набухание глинистых минералов пласта; блокирующее действие воды, обусловленное капиллярными явлениями; образование нерастворимых осадков при контакте с минерализованными водами; коррозия оборудования, проявления сероводорода на устье скважин.

Недостатком жидкостей глушения на углеводородной основе является их пожароопастность.

Загущенные жидкости на углеводородной основе можно разделить на обратные эмульси и загущенная нефть.

Вследствие широты диапазона регулируемых свойств и сравнительно низкой стоимости наибольшее распространение нашли обратные эмульсии.

Обратные эмульсии для глушения скважин

В настоящее время эмульсионные составы широко используются в различных процессах нефтедобычи: в процессах первичного и вторичного вскрытия продуктивных пластов, при глушении скважин, при обработках призабойной зоны пласта и в процессах повышения нефтеотдачи. При этом в каждом конкретном случае используются определенные типы эмульсий и специально подобранные с учетом необходимых физико-химических свойств эмульсионные составы.

Загущенная нефть

Использование загущенной нефти позволяет снизить негативное влияние жидкости глушения на ПЗП и получать жидкости глушения плотность меньше 1 г/см3. Однако при данных преимуществах загущенная нефть имеет ряд существенных недостатков, в тч высокая стоимость жидкости глушения; высокая пожароопастность; сложное регулирование реологических свойств.

Технология глушения скважин

Для определения технологии глушения необходимо принять ряд решений.

состав основной жидкости глушения и добавки;

необходимость применения блокирующей жидкости.

Количество циклов глушения определяется глубиной спуска внутрискважинного оборудования.

По умолчанию, процесс закачки жидкости глушения должен производиться в трубное пространство скважины (прямой способ).

Когда сбить клапан насоса не удается, глушение производят через затрубное пространство (обратный способ).

В случае высокого пластового давления, когда давление значительно превышает гидростатическое скорость закачки должна быть максимальной, превышающей производительность скважины при условии, что давление при этом не превышает предельно допустимого (по условиям давления опрессовки колонны или кабельного ввода).

В случае нормального и низкого пластового давления, давление примерно равно или ниже гидростатического с целью минимизации забойного давления, снижения объемов поглощения скважинной жидкости пластом, скорость закачки жидкости глушения не должна превышать 10 м3/час.

Перед составлением плана работ следует определиться, каким образом первая пачка жидкости глушения поступит к забою скважин. В составе первой пачки обычно участвует блокирующий состав.

Для месторождений с низкой проницаемостью продуктивного пласта или высокой глинистостью породы рекомендуется способ осаждения.

Для определения необходимого объема жидкости глушения необходимо рассчитать внутренний объем скважины с учетом толщины стенки труб, объема спущенных НКТ, и глубину спуска ГНО.

Объем первого цикла глушения рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны в интервале от глубины спуска ГНО (башмак НКТ) до искусственного забоя.

Объем второго цикла рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны за вычетом объема НКТ в интервале от устья до глубины спуска ГНО (башмак НКТ). Т.е. он должен обеспечивать полную смену жидкости в ходе промывки в указанном объеме.

Возможные осложнения при глушении скважин:

Первоначально неправильный выбор плотности жидкости глушения

Перелив скважины в результате роста забойного давления

На скважинах с низкопроницаемыми коллекторами выявлено, что период восстановления пластового давления длится от 15 до 20 суток, а по ряду скважин этот период достигает 30 суток.

neftegaz.ru

Методика непрерывного глушения скважин - Нефтяник Нефтяник

При ликвидации газовых и газожидкостных проявлений существует возможность глушения скважин в один цикл циркуляции при меньшем избыточным давлении в колонне. Это достигается при использовании способа непрерывного глушения скважин.

Ниже даны некоторые необходимые пояснения.

Все необходимые для глушения скважины параметры Q, Рн, Рк, рк определяют по тем же зависимостям, что и в “двухстадийном” способ. Так же ведут работы по закрытию скважины, замерам Риз. т, Риз. к и др.

Разница состоит в процедуре выхода на конечное давление циркуляции, т. е. на постоянное давление в бурильных трубах, при котором ликвидируют проявление.

Существует два варианта.

Основной. Для его осуществления необходимы некоторые построения.

В графике “Рабочего листка глушения скважины” на вертикальной оси наносят точки, соответствующие подсчитанным Рн и Рк, и соединяют их прямой линией.

В графике “а” этого графика откладывают значение плотности бурового раствора от pн до pк, через равномерные интервалы значения плотности.

В графы “б” и “в” вносят фактический объем закачанного в скважину бурового раствора Vф при котором плотность достигла соответствующей величены, и объем закачанного в скважину бурового раствора + объем бурильных труб Vб. т. Величина Vф + Vб. т показывает объем закачанного раствора, при котором раствор данной плотности докачен к долоту.

Если при глушении скважины расчеты заполнения труб и затрубного пространства ведут по времени закачки или по числу двойных ходов насоса, то в графы “б” и “в” вносят соответсвенно фактическое время, при котором плотность достигла указанной в соответсвующей графе величины (или суммарное число ходов), и фактическое время закачки (число ходов) + время (число ходов), необходимое для заполнения бурильных труб при выбранной подаче насоса.

Графы “б” и “в” заполняют непосредственно в период глушения скважины по мере увеличения плотности бурового раствора, что позволяет в каждый момент времени приблизительно определить среднюю плотность бурового раствора в бурильных трубах. Допустим, что при достижении плотности раствора р8 в скважину было закачено V8 м. куб. раствора. Тогда в графе “в” находим равную V8 сумму Vi + Vб. т и соответствущую ей плотность, т. е. определяем, какой плотности раствор находится в д а н н о е время у долота. Принимая положение, что утяжеление идет равномерно, можно определить, что средняя плотность бурового раствора в трубах равна (р8+рt)/2. По этой величине находят в графе “а”соответствующую этой частности плотность. Затем на графике изменения давления определяют, какие необходимо поддерживать давления в бурильных трубах после закачки V8 м. куб. бурового раствора. На рисунке показано, что V8 равно V4+Vб. т. Среднее значение между р8 и р4 равно р6, значит давление в бурильных трубах надо поддерживать равным Р6.

Когда объем закачанного раствора меньше объема бурильных труб, среднее значение плотности раствора в бурильных трубах определяют как среднее между рн и рi – фактически достигнутое. В конце закачки во время заполнения бурильных труб раствором плотностью рк процедура определения средней плотности (и, значит, текущего давления в трубах) сводится к осреднению рк с тем рi, которому в данное время соответствует (Vi + Vб. т), равное по величине общему объему закачки.

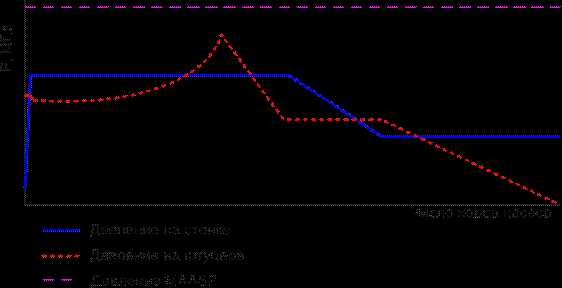

После выхода на режим глушения с постоянным давлением дальнейшие работы при ликвидации проявления способом непрерывного глушения скважин ведутся аналогично двухстадийному способу глушения. Графики изменения давления в трубном и затрубном пространстве показаны на рисунке.

Весьма распространен вариант способа непрерывного глушения скважины, когда закачивают имеющийся в запасе утяжеленный буровой раствор сразу после закрытия скважины. Этот способ одинаков со способом “ожидания и утяжеления”, но отличается от него отсутствием фазы “ожидания”, когда скважина закрыта без промывки, а газ всплывает по затрубному пространству, внося погрешности в определение пластового, забойного и другие помехи.

При осуществлении этого способа характер изменений давления от Рн к Рк определяют расчетным путем и с помощью графика в “Рабочем листке по глушению скважин”.

Конечное (постоянное) давление циркуляции можно определить и опытным путем. Делается это так же, как и при двухстадийном способе: во время закачки утяжеленного бурового раствора, равного обьему бурильных труб, давление в затрубном пространстве держат постоянным. После прокачки Vб. т фиксируют давление в бурильных трубах, которое и принимают равным рк. Процедура эта очень простая, но осуществлять ее при ликвидации газопроявлений нужно крайне осторожно, так как прокачиваемый без расширения газ может внести существенные помехи, во время определения Рк. Этот метод определения Рк не рекомендуется для малогабаритных глубоких скважин и в случае газопроявлений с небольшой глубины. В этом случае используют расчетный метод определения Рк.

13

Дек

oilman.by

Методика двухстадийного глушения скважин - Нефтяник Нефтяник

Напомним, что основной особенностью способа двухстадийного глушения скважины является принцип разделения работ на две четкие стадии – стадия вымыва флюида и стадия собственно глушения скважины. Для контроля за забойным давлением используют косвенные методы контроля, т. е. о нем судят по величине давления в бурильных трубах при постоянной подаче насоса. Поддерживая постоянное давление в бурильных трубах, путем изменения противодавления, создаваемого дросселем, обеспечивают постоянство забойного давления. На первой стадии не ставят цель заглушить скважину более тяжелым буровым раствором – цель иная – освободить затрубное пространство от флюида. Контролем успешно проведенной операции является выравнивание избыточных давлений в трубах и затрубном пространстве. По значениям этих давлений определяют, на сколько нужно утяжелить буровой раствор. При закачивании его в бурильные трубы вновь разбалансируется равенство гидростатических давлений в трубах и затрубном пространстве, поэтому давление в трубах по мере их заполнения снижают на значение избыточного давления, внося поправки на гидравлические сопротивления. Последующую замену бурового раствора в затрубном пространстве более тяжелым осуществляют при постоянном давлении в бурильных трубах.

Как на первой, так и на второй стадии постоянство давлений в бурильных трубах при его изменении обеспечивают различной степенью открытия или закрытия дросселя – при росте давления его приоткрывают, при снижении – прикрывают. Давление в затрубном пространстве может свободно меняться до тех пор, пока оно не прывысит максимально допустимое. Следует также учитывать, что давление в бурильных трубах не реагирует немедленно на изменение противодавления. Скорость передачи давления составляет примерно 150 м/с и на глубоких скважинах составляет значительную величину.

Рассмотрим теперь последовательность операций и общие правила их осуществления.

При выявлении наличия ГНВП необходимо как можно скорее закрыть скважину. Существует много способов раннего обнаружения проявлений. Но если возникает вопрос, проявляет скважина или нет, необходимо отключить насос и проверить наличие перелива из скважины. Если перелив есть, но имеется сомнение о его причине, следует закрыть скважину и проверить наличие давления в бурильной колонне.

Следует помнить, что чем больше пластового флюида поступило в скважину, тем труднее при больших давлениях ее будет глушить. Теоретически максимальное давление в колонне при глушении газопроявления повышается на квадратный корень объема проявления. Например, при проявлении в 16 м. куб давление в два раза выше максимального давления в колонне на поверхности при проявлении в 4 м. куб.

Поэтому при получении сигнала о наличии проявления немедленно:

·

Остановите работу.

- Поднимите рабочую трубку так, чтобы замковое соединение не находилось в зоне плашек превентора.

- Остановите насос (цементировочный агрегат).

- Откройте задвижки на линии, ведущей к открытым дросселям или в желоб.

- Закройте превентор.

- Медленно закройте дроссель или задвижку на выкиде превентора, следя при этом, чтобы давление в обсадной колонне не превышало допустимое давление разрыва труб или гидроразрыва пород.

- Следующей операцией является регистрация давлений.

- Дайте возможность и время избыточным давлениям в бурильных трубах и затрубном пространстве стабилизироваться. Для этого требуется не более 5-10 минут. Затрачивать больше времени на замер избыточных давлений не допускается, так как в случае газопроявлений всплывающая газовая пачка будет вносить значительные погрешности.

- Запишите:

- Избыточное давление в бурильной колонне Риз. т.

- Избыточное давление в затрубном пространстве Риз. к.

Увеличение объема раствора в приемной емкости Vo. Vo является объемом проявления и в дальнейшем используется для расчета максимально ожидаемых давлений в затрубном пространстве при глушении скважин.

Если давление в бурильных трубах при закрытой скважине медленно, но непрерывно растет, это может вызываться или низкой проницаемостью проявляющих горизонтов, или поднимающимися по стволу газом.

В случае наличия в бурильных трубах обратного клапана Риз. т можно определить косвенно, закачивая с малой подачей (0,5 – 1 л/с) раствор в бурильные трубы с помощью цементировочного агрегата.

При закрытой скважине индикаторами забойных условий являются манометры давления в бурильных трубах и затрубном пространстве. Избыточное давление в затрубном пространстве Риз. к обычно больше Риз. т, так как плотность пластовых флюидов обычно легче бурового раствора ; поэтому столб загрязненного раствора создает меньшее противодавление на пласт.Выбор подачи насосов и давления глушения скважины.После замера и регистрации Риз. к, Риз. т необходимо немедленно приступить к циркуляции бурового раствора. При этом возникают два вопроса: с какой подачей и какое поддерживать давление в бурильных трубах, прямо связанное с величиной создаваемого противодавления.Во время глушения скважины обычно используется пониженная подача насоса (насосов), равная половине подачи при углублении скважины.

Достигается это разными путями – уменьшением числа одновременно работающих насосов, числа ходов насоса в минуту (при дизельном приводе), сменой цилиндровых втулок и др.“Половинная скорость” подачи обычно приемлема, поскольку создает пониженные нагрузки на насосы (повышается вероятность их безотказной работы), дизеля, снижает гидравлические потери. Она также позволяет иметь значительный запас по давлению в бурильных трубах, реализация которого может потребоваться в процессе глушения. Низкая подача насосов позволяет более точно регулировать плотность бурового раствора и дает так же время на принятие решения при использовании регулируемого дросселя.

Однако следует заметить, что правило использования половинной подачи насосов не является абсолютным. В принципе можно использовать любую подачу, но при этом нужно знать гидравлические сопротивления в скважине при циркуляции в период предшествующий проявлению.Значение гидравлических сопротивлений Рг. c берется по данным углубления скважины, которую необходимо ежедневно регистрировать в специальной карточке.

Если при глушении скважины выбрана другая подача насоса (насосов), то давление

P”r. с=1,1 Рr. c n. кв,

где Рr. c – давление при промывке скважины во время бурения с подачей насосов (Q1, л/с),кгс/см. кв;

n – отношение выбранной подачи насосов Q2 к имевшей место при бурении

n=Q2/Q1.

Стадия 1. Начальное давление в бурильных трубах при глушении скважины Рн устанавливается двумя путями.

Рн определяют расчетным путем. Оно равно давлению в бурильных трубах при закрытой скважине (Риз. т) плюс гидравлические сопротивления в системе Рг. с при выбранной подаче насосов плюс 5-:10 кгссм. кв. для поддержания некоторого превышения забойного давления над пластовым.

Рн=Риз. т+Р”r. с+5 10 кгс/см. кв.

Практически устанавливают начальное давление циркуляции Рн следующим образом. Одновременно с пуском насоса (с выбранной подачей) приоткрывают дроссель. Затем степень его открытия регулируют таким образом, чтобы давление в бурильных трубах стало равным расчетному.Начальное давление циркуляции Рн устанавливается опытным путем. Этот метод обычно используется, когда точно неизвестны ни подача насоса, ни соответствующие ей гидравлические потери в системе.После регистрации давлений Риз. т Риз. к начинают закачивать в трубы буровой раствор с подачей, при которой решено глушить скважину ( обычно 1/2 подачи при бурении).

Одновременно с пуском насоса по мере роста вызванного этим давления в затрубном пространстве открывают регулируемый дроссель, чтобы противодавление превышало имевшееся в нем давление Риз. к на 5-10 кгс/см. кв.Регистрируют давление в бурильных трубах при установившейся постоянной подаче насоса (насосов). Это и есть начальное давление глушения скважины Рн.На процедуру по пуску насоса, установлению соответствующего противодавления и регистрации давления в трубах должен расходоваться минимум времени – до 5мин. В этом его недостаток. Преимуществом данного метода установления Рн является отсутствие необходимости заранее знать или расчитывать гидравлические сопротивления.

Запомните! При двухстадийном способе глушения скважины начальное давление в бурильных трубах Рн поддерживается постоянным при постоянной подаче насоса ( насосов) в течение всей первой стадии – вымыва флюида. Противодавление в колонне Риз. к свободно меняют с помощью дросселя так, чтобы обеспечить это условие. Риз. к может быть любым, но не должно превышать максимально допустимого давления [Риз. к].

Теоретически одного цикла циркуляции достаточно для вымыва пластового флюида. Однако вполне возможно, что циркуляцию будет необходимо продолжить в течение 2-3 циклов. Контролем успешно законченных работ первой стадии глушения скважины является равенство избыточных давлений в трубах и затрубном пространстве при остановленной циркуляции и закрытой скважине.

С т а д и я 2. Подготовка к осуществлению II стадии глушения (кроме работ 1 стадии) заключается в повышении плотности бурового раствора до значения, необходимого для восстановления равновесия в скважине.

При циркуляции бурового раствора во время, предшествующее началу проявления, плотность раствора известна, поэтому, зная Риз. т, можно рассчитать пластовое давление проявляющего горизонта.

Рпл=pн*Н*0,1+Риз. т

Теперь легко определить и необходимую плотность раствора для восстановления равновесия в скважине

pк=pн + Риз. т .Н 0,1

В целях обеспечения некоторого превышения забойного давления над пластовым плотность раствора увеличивают на значение уp. Величина yp выбирается согласно “Единым техническим правилам ведения работ при бурении нефтяных и газовых скважин.”

Тогда pк=pн + Риз. т +yp.Н 0,1

При этом обязательно, чтобы

pк < [p] r. q

где q – объем 1 м затрубного пространства, в зоне нахождения флюида, м. куб.

1

Окт

oilman.by

| Основной задачей операции глушения продуктивных пластов является обеспечение безопасных условий работы буровых и ремонтных бригад в стволе скважины путем предотвращения выброса нефти или газа из пласта. Решение данной задачи возможно при условии применения специальных механических отсекателей пластов, противовыбросового оборудования либо с помощью различных составов глушения пластов, создающих на забое скважин давление выше пластового. Обычно для этих целей применяются водные составы с добавками загустителей или минеральных солей При подготовке скважины к проведению вторичного вскрытия, обработке призабойной зоны или ремонтным работам весь ствол заполняется жидкостью глушения. Технология работ по замене жидкости в стволе скважины заключается в проведении операции промывки ствола с допуском НКТ до забоя или последовательной замене скважинной жидкости на участке устье-насос на жидкость глушения с обеспечением заполнения всего ствола скважины. В связи с этим необходимо обеспечить надежное и простое регулирование технологических параметров жидкости глушения — главным образом плотности. Плотность жидкости глушения является главным фактором, который определяет величину давления на забое скважин. В общем случае забойное давление Рзаб , где Нс — длина ствола скважины, м; rжг — плотность жидкости глушения, кг/м3; g — ускорение свободного падения, м/с2; a- угол отклонения ствола скважины от вертикали, град. На основании сказанного можно сформулировать основные цели и задачи операций глушения продуктивных пластов:

Факторы, ухудшающие свойства ПЗС при проникновении в нее жидкостей глушения:

Все жидкости глушения условно делят на две группы:

В первую группу входят:

Водные растворы минеральных солей для глушения скважинВ группе жидкостей глушения на водной основе ведущая роль принадлежит водным растворам минеральных солей или чистым рассолам, не содержащим твердой фазы. Минеральные солиВ таблице приведены состав и максимальные значения плотности чистых рассолов, используемых для глушения.

Наибольшее распространение получили соли хлористого натрия «Галита» (NaCl) так как имеют наименьшую стоимость и доступность по сравнению с другими солями. Хлористый натрий обычно используют для приготовления жидкости глушения до плотности 1,18 г/см3. Для приготовления более плотных жидкостей плотностью от 1,18 до 1,30 г/см3 используют хлористый кальций (CaCl2). Для получения жидкостей глушения плотностью более 1,30 г/см3 используют карбонат калия (поташ), а также другие соли или их смеси. В таблице зависимость плотности и температуры застывания раствора от массовой концентрации различных солей.

Калий хлористый выпускается по ГОСТ 4568-95, ТУ 2184-072-00209527-2001. При приготовлении раствора хлористого калия, наблюдается экзотермическая реакция, характеризующаяся понижением температуры. Кальций хлористый выпускается по ГОСТ 450-77, ТУ 2152-002-00204872-2004. Хлористый кальций — гигроскопичен, т.е. проявляет свойства к поглощению влаги. При приготовлении раствора хлористого кальция, наблюдается эндотермическая реакция, характеризующаяся повышением температуры. Натрий хлористый (соль техническая типа — галит) выпускается по ТУ 2152-097-00209527-2004, ТУ 2111-081-00209527-98, ГСТУ 14.4-00032744-005-2003. Хлористый аммоний выпускается по ГОСТ 2210-73. Осложняющие факторы при глушении водными растворами солейВзаимодействие воды и растворов солей с глинистыми минералами Глинистые минералы самые распространенные породообразующие минералы. В продуктивных пластах глина, может образовывать различные пространственные структуры. Основные структурные положения глин в продуктивных пластах приведено в рисунке Свойства глинистых пород во многом определяются кристаллохимическими особенностями глинистых минералов и их высокой дисперсностью, то есть обладанием большой удельной поверхности. Наиболее типичным примером особого кристаллохимического строения могут служить монтмориллонит и смешанослойные глинистые минералы, которые имеют раздвижную кристаллическую решетку. При гидратации этих минералов (при взаимодействии с водой) молекулы воды могут входить в промежутки между элементарными слоями кристаллической решетки и существенно раздвигать их. Глинистые минералы обладают высокой способностью к ионному обмену, то есть замене некоторых ионов на поверхности и в кристаллической решетке частиц на ионы, поступающие из раствора. Отмеченные особенности глинистых минералов, совместно с их высокой дисперсностью, а потому и чрезвычайно развитой поверхностью, обусловливают очень большую адсорбционную способность — способность активно поглощать из растворов различные вещества и химические элементы. При гидратации поверхность частиц заряжается отрицательно. В результате этого процесса формируются так называемые двойные электрические слои. Иными словами, при взаимодействии с водой вокруг глинистых частиц образуются тонкие пленки воды, оказывающие значительное влияние на свойства глинистых пород. Особое кристаллохимическое строение частиц глинистых минералов и их специфическое поведение при взаимодействии с водой в основном и определяют такие свойства глин, как пластичность, набухание при обводнении и усадка при высушивании. Снижение прочности глинистых минералов вследствие гидратации глинистых минералов, оказывает влияние на прочность сцементированных осадочных горных пород. В значительной степени на прочность пород содержащих глинистые минералы влияет наличие в микротрещинах, на контактах зерен или кристаллов адсорбционных пленок связанной воды. Они понижают поверхностную энергию минералов горной породы и тем самым облегчают развитие в породе различных механических микронарушений, особенно в том случае, если порода находится под напряжением. Вследствие этого порода начинает «ползти», она деформируется с той или иной скоростью при том же самом постоянном напряжении. В условиях, когда глинистые минералы являются цементирующим веществом терригенной породы при увеличении обводненности продукции происходит постепенное разрушение и отделение Образование малорастворимых солей При смешении вод различного ионного состава возможно выпадение малорастворимых солей. Необходимо знать ионный состав пластовой воды и раствора глушения, что бы предсказывать возможность образование нерастворимых солей в пласте. Более подробно принципы расчета возможного образования солей приводятся в главе. Образование солей может привести к снижению проницаемости призабойной зоны пласта и преждевременному выходу из строя глубинно-насосного оборудования. Для предотвращения образования солеотложений в процессе глушения скважин рекомендуется добавлять ингибитор солеотложений в жидкости глушения. Образование эмульсий Образование эмульсий в пористой среде обусловлено наличием в нефти ПАВ. В результате смешивания жидкости глушения с нефтью находящейся в пласте возможно образование стойких к разрушению эмульсий, которые обладают повышенными реологическими свойствами, затрудняющими их дальнейшее извлечение из пласта. Образование стойких эмульсии наиболее характерно для пластов содержащих высоковязкую тяжелую нефть и менее характерно для пластов с легкой нефтью. Образование водной блокады Образование водной блокады связано с насыщение водными растворами глушения пористой вследствие капиллярной пропитки. В результате чего происходит увеличение водонасыщенности пористой среды призабойной зоны. Увеличение водонасыщенности ведет к снижению фазовой проницаемости нефти и росту обводненности продукции после глушения. Данное явление характерно для низкопроницаемых пластов, в которых влияние капиллярных сил достаточно велико. Добавки к водным растворам глушенияДля снижения негативного влияния водных растворов жидкостей глушения на ФЕС пласта используют различные добавки:

Ингибиторы солеотложений При оценке необходимости применения ингибиторов солеотложений в жидкости глушения необходимо в обязательном порядке провести лабораторные исследования на совместимость применяющихся жидкостей глушения с пластовыми водами, выявить наиболее вероятные соли, которые наиболее вероятно будут образовываться и после чего произвести выбор наиболее эффективного ингибитора солеотложений. Более подробно ингибиторы солеотложений и проблемы образования солей рассмотрены в главе 3.1.1. При выборе количества добавляемого в жидкость глушения ингибитора солеотложения можно руководствоваться исходя из концентрации от 20-100 г/м3. Ингибиторы коррозии Более подробно ингибиторы коррозии и проблемы коррозии оборудования рассмотрены в главе. При выборе количества добавляемого в жидкость глушения ингибитора солеотложения можно руководствоваться исходя из концентрации от 10-100 г/м3. Гидрофобизаторы и ингибиторы набухания глин Основной целью применения гидрофобизаторов является их способность изменять смачиваемость поверхности порового пространства. Наличие гидрофобизатора в водном растворе приводит к тому, что при проникновении его в пористую среду, поверхность порового пространства гидрофобизируется. Изменение смачиваемости пористой среды приводит к увеличению фазовой проницаемости для воды. Повышение фазовой проницаемости призабойной зоны для воды приводит к более полному удалению ее из пласта. Деэмульгаторы Загущенные жидкости глушенияДля предотвращения проникновения жидкостей глушения на основе солей в пласт используются различные загущенные жидкости глушения, которые обладают повышенной вязкостью и имеют низкий коэффициент фильтрации в пласт. Применение загущенных жидкостей глушения связано с пониженным пластовым давлением, когда пластовое давление ниже гидростатического. Загущенные жидкости глушения на углеводородной основеДля максимального сохранения коллекторских свойств продуктивных пластов в процессе проведения ремонтных работ в скважинах в качестве жидкости глушения рекомендуются растворы на углеводородной основе. использование таких систем сохраняет естественную водонасыщенность пор ПЗП (фазовую проницаемость его по нефти). Исключаются набухание глинистых минералов пласта; блокирующее действие воды, обусловленное капиллярными явлениями; образование нерастворимых осадков при контакте с минерализованными водами; коррозия оборудования, проявления сероводорода на устье скважин. Недостатком жидкостей глушения на углеводородной основе является их пожароопастность. Загущенные жидкости на углеводородной основе можно разделить на:

Вследствие широты диапазона регулируемых свойств и сравнительно низкой стоимости наибольшее распространение нашли обратные эмульсии. Обратные эмульсии для глушения скважин Множественные эмульсии представляют собой эмульсию одного рода, в которой может быть диспергирована эмульсия другого рода без изменения дисперсности последней. Такая эмульсия может быть образована при постепенном введении в стабильную обратную эмульсию эмульгаторов прямой эмульсии, стабильной прямой эмульсии или загущенной полимерами непрерывной фазы. В зависимости от объемного содержания дисперсной фазы Сд.ф. эмульсии подразделяются на три класса:

В настоящее время эмульсионные составы широко используются в различных процессах нефтедобычи: в процессах первичного и вторичного вскрытия продуктивных пластов, при глушении скважин, при обработках призабойной зоны пласта и в процессах повышения нефтеотдачи. При этом в каждом конкретном случае используются определенные типы эмульсий и специально подобранные с учетом необходимых физико-химических свойств эмульсионные составы. В связи с этим необходимо знать общие принципы приготовления и определения физико-химических свойств различных типов эмульсий. Эмульсии имеют высокую вязкость и низкую фильтруемость. В процессе эмульгирования дисперсной фазы в дисперсионной среде протекают два диаметрально противоположных процесса: диспергирование и коалесценция. из анализа процесса эмульгирования следует, что чем больше энергии затрачивается во время образования эмульсии, тем более высокодисперсная система образуется. При получении эмульсии целесообразно максимально использовать физико-химические свойства ПАВ и специфику набора уровня вязкости эмульсии. Так, в начальный период добавления в раствор ПАВ дисперсной фазы, поверхностное натяжение на границе раздела смешиваемых жидкостей минимально, поскольку концентрация ПАВ максимальна, в этот период вязкость системы также минимальна ввиду малого содержания дисперсной фазы. эти два фактора способствуют эффективному перемешиванию взаимнонерастворимых жидкостей, при этом происходит максимальное диспергирование вводимой жидкости и получение мельчайших капелек дисперсной фазы, а высокая скорость перемешивания препятствует коалесценции полученных капель. При последующем вводе в систему дисперсной фазы происходит укрупнение полученных капель, так как концентрация ПАВ в системе уменьшается, при этом вязкость эмульсии растет, что, с одной стороны, препятствует эффективному перемешиванию и дроблению капель, а, с другой стороны, препятствует их коалесценции. Поэтому в процессе приготовления эмульсии необходимо определенную (меньшую) часть дисперсной фазы вводить медленно тонкой струйкой при интенсивном перемешивании для образования «затравки» эмульсии (максимальное дробление), а последующие порции дисперсной фазы можно вводить быстрее. Если дисперсную фазу ввести слишком быстро, то даже длительное перемешивание при высоких скоростях мешалки не позволит получить высокодисперсную эмульсию.

В настоящее время значительное количество различных марок эмульгаторов наиболее распространенной и самой известной является Нефтенол НЗ представляющий собой эфиры кислот таллового масла и триэтаноламина, оксиэтилированного алкиламина, в углеводородном растворителе. Кроме этого распространены следующие марки эмульгаторов обратных эмульсий — СиНОЛ-ЭМ, РИНГО-ЭМ, СНПХ-9777, ЭКС-ЭМ, ЯЛАН-Э-1.

Загущенная нефть Использование загущенной нефти позволяет снизить негативное влияние жидкости глушения на ПЗП и получать жидкости глушения плотность меньше 1 г/см3. Однако при данных преимуществах загущенная нефть имеет ряд существенных недостатков:

В связи с этими недостатками загущенная нефть в качестве жидкости глушения практически не используется. Так как гораздо эффективнее использовать эмульсионные системы. Загущенные жидкости глушения на водной основеЗагущенные жидкости глушения на водной основе можно разделить на следующие основные виды:

Пены Основным преимуществом использованием пенных систем для глушения скважин является их достаточно низкая плотность (меньше 1,0 г/см3). Полимерные жидкости глушения Прямые эмульсии Жидкости глушения с твердой фазойПри глушении скважин эксплуатирующихся при низком забойном давлении и имеющих трещину Г? П происходит значительное поглощение растворов глушения. При этом загущенные жидкости не позволяют достаточно эффективно бороться с поглощением. В таких случаях наиболее эффективным является применение жидкостей глушения с контролем поглощения содержащие в своем составе твердую фазу. В качестве твердой фазы используются:

Технология глушения скважинДля определения технологии глушения необходимо принять ряд решений.

Выбор количества циклов глушенияКоличество циклов глушения определяется глубиной спуска внутрискважинного оборудования. В один цикл глушатся скважины при следующих условиях:

В два цикла глушат скважины с насосным оборудованием, расположенным выше 100 м над интервалом перфорации, когда закачка жидкости глушения на поглощение невозможна. Направление глушения — прямой и обратный способыПо-умолчанию, процесс закачки жидкости глушения должен производиться в трубное пространство скважины (прямой способ). Данный вариант глушения обладает рядом преимуществ:

В случаях, когда сбить клапан насоса не удается, глушение производят через затрубное пространство (обратный способ). Так же поступают и в случаях, когда наличие отложений АСПО в трубном пространстве может привести к закупорке НКТ в случае подачи жидкости в трубки. Выбор скорости закачки жидкости глушенияВ случае высокого пластового давления, когда давление значительно превышает гидростатическое:

В случае нормального и низкого пластового давления, давление примерно равно или ниже гидростатического:

Способ доведения первой пачки жидкости глушения до забояПеред составлением плана работ следует определиться, каким образом первая пачка жидкости глушения поступит к забою скважин. В составе первой пачки обычно участвует блокирующий состав. Для месторождений с низкой проницаемостью продуктивного пласта или высокой глинистостью породы рекомендуется способ осаждения. При осаждении первая пачка закачивается в режиме циркуляции и располагается в затрубном пространстве от уровня приема насоса и выше. Скважина закрывается на отстой на время, рассчитанное по формуле: где tос — время необходимое для оседания, час. Нос — расстояние от приема насоса до забоя скважины, м. Vос — скорость оседания, м/с. Процесс оседания имеет два основных случая:

где Vос — скорость оседания, м/сек. p=pжг-pскв.ж — разница плотности между жидкостью глушения и скважинной жидкость, г/см3.

где pср — осредненная плотность жидкости глушения после оседания, г/см3; pжг — плотность жидкости глушения, г/см3; pскв.ж — плотность скважинной жидкости, г/см3; Vжг — объем жидкости глушения, м3; Vскв.ж — объем скважинной жидкости, м3. 4.2.4.5. Расчет требуемой плотности жидкости глушения Требуемая плотность жидкости глушения определяют из расчета создания столбом жидкости глушения давления, превышающего текущее пластовое. При полной замене скважинной жидкости жидкостью глушения в один цикл удельный вес рассчитывается по нижеприведенной формуле: где: ржг — плотность жидкости глушения, г/см3; р ср.пл. — среднее пластовое давление, атм. Нскв.верт. — расстояние от устья скважины до верхних отверстий перфорации по вертикали, м. П — коэффициент безопасности работ, зависящий от глубины скважины, коэффициента продуктивности и газового фактора, определяется из таблцы

При приготовлении жидкости глушения необходимо, что бы жидкость глушения не отклонялась от расчетной на значения более чем указано в таблице

Расчет необходимого объема жидкости глушенияДля определения необходимого объема жидкости глушения необходимо рассчитать внутренний объем скважины с учетом толщины стенки труб, объема спущенных НКТ, и глубину спуска ГНО. Необходимый объем жидкости глушения для проведения ремонтных работ можно определить по следующее формуле: где Vвн.э.к. — объем эксплуатационной колонны, м3 где Нскв — длина скважины, м. Dвн.э.к. — внутренний диаметр эксплуатационной колонны, м. Kзап — коэффициент запаса учитывающий объем поглощения жидкости глушения Vнкт — объем жидкости, вытесняемый телом НКТ, м3 где dвнеш.нкт — внешний диаметр НКТ, м; dвнутр.нкт —внутренний диаметр НКТ, м; Нсп — глубина спуска ГНО, м. Vшт — объем, вытесняемый телом штанг (при глушении скважин оборудованных ШГН), м3. Объем первого цикла глушения рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны в интервале от глубины спуска ГНО (башмак НКТ) до искусственного забоя. Объем второго цикла рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны за вычетом объема НКТ в интервале от устья до глубины спуска ГНО (башмак НКТ). Т.е. он должен обеспечивать полную смену жидкости в ходе промывки в указанном объеме. Возможные осложнения при глушении скважинПервоначально неправильный выбор плотности жидкости глушения В случае неверного указания пластового давления в планах на глушение. Тогда возможен вариант, что плотность завезенной жидкости глушения не обеспечивает надежного глушения скважины. В случае, если плотность жидкости глушения ниже требуемой, на буфере скважины будет отмечено избыточное давление. Замерив, это давление и зная плотность жидкости в скважине, можно рассчитать точную требуемую плотность жидкости глушения. где: Ржг — плотность жидкости глушения, г/см3; Рзаб. — забойное давление, атм; Ризб. — избыточное давление на устье скважины, атм; Нскв.верт. — расстояние от устья скважины до верхних отверстий перфорации по вертикали, м; П — коэффициент безопасности работ, зависящий от глубины скважины, коэффициента продуктивности и газового фактора, определяется из табл. 4.2.4.1. Важно отметить, что применение данной формулы возможно только при полном заполнении жидкостью глушения до устья скважины. При наличии свободного газа в затрубном пространстве избыточное давление может быть завышенным Перелив скважины в результате роста забойного давления На скважинах с низкопроницаемыми коллекторами выявлено, что период восстановления пластового давления длится от 15 до 20 суток, а по ряду скважин этот период достигает 30 суток. | ||||||||

www.neftepro.ru

Глушение скважин

Глушение скважин – это технологический процесс, в результате которого создаётся противодавление на пласт и прекращается добыча пластового флюида. Для глушения скважин используют жидкости с плотностью, обеспечивающей создания необходимого противодавления на пласт. Жидкость для глушения должна обладать определенными физико-химическими свойствами, соответствующими конкретным условиям: быть химически инертной к породе, коллектору; исключать необратимую кольматацию пор и трещин продуктивного пласта; не оказывать коррозионного воздействия на металл скважинного оборудования и промысловых коммуникаций; обладать стабильностью в конкретных термобарических условиях в течение времени, необходимого для выполнения предусмотренных работ. Кроме того, все жидкости должны быть взрывопожаробезопасными и нетоксичными, высокотехнологичными в приготовлении и использовании.

При глушение скважины в затрубное пространство при расчётной производительности агрегатов закачивается жидкость глушения. При этом для создания заданной репрессии на пласт создаётся противодавление на устье с помощью регулируемого штуцера, установленного на линии трубного пространства. При закачке жидкости глушения в затрубное пространство забойное давление должно поддерживаться постоянным, но превышающим пластовое давление на заданную величину. По мере закачки жидкости глушения давление в трубах перед штуцером должно поддерживаться постоянным. Давление в затрубном пространстве при этом будет снижаться.

Как только жидкость глушения начнёт заходить в трубы, необходимо контролировать процесс глушения по давлению в затрубном пространстве, которое должно поддерживаться постоянным, равным гидравлическим сопротивлениям. После выхода на поверхность штуцер должен быть полностью открыт и дальнейшую прокачку следует вести при установившемся давление в затрубном пространстве, вплоть до вымыва раствора.

Для глушения используется широкий спектр флюидов, рассолы (KCl, NaClи др.), эмульсионные растворы, сырую нефть, дизельное топливо, метанолы, природный газ, пену и воздух.

Нефть и нефтеэмульсионные растворы могут с успехом применятся в качестве жидкостей глушения в пластах с водочувствительными глинами и в зависимости от геологотехнических условий. Однако повышенная пожароопасность и сложность приготовления являются причинами, препятствующими их широкому внедрению. Известно и применение для глушения скважин с водочувствительными глинами в коллекторе растворов на нефтяной основе, представляющие собой смеси окисленного битума, органических кислот, щелочи, стабилизатора и дизельного топлива. Битум диспергируется до коллоидного состояния в дизельном топливе и служит для снижения фильтратоотдачи. В этом случае используется и разновидность раствора на нефтяной основе - меловая эмульсия.

Если при глушение скважины, вышедшей в ремонт, применять жидкость, обладающую одновременно свойствами задавочной жидкости (регулируемые плотность, вязкость, статическое напряжение сдвига) и растворяющей способностью к парафинистым и асфальтосмолистым отложениям, то операцию обработки призабойной зоны можно совместить с подземным ремонтом. Такой технологической жидкостью является обратная эмульсия, содержащая в депрессионной среде необходимое количество углеводородного растворителя, способного отфильтровываться без разрушения эмульсии. Эффективность обработки призабойной зоны продуктивного пласта обратной эмульсией, обладающей растворяющими свойствами, превышает эффективность обработки пласта чистым углеродным растворителем.

oilloot.ru

Направление глушения – прямой и обратный способы.

⇐ ПредыдущаяСтр 3 из 3

По умолчанию, процесс закачки жидкости глушения должен производиться в трубное пространство скважины (прямой способ). Данный вариант глушения обладает рядом преимуществ:

- меньше затраты времени на глушение

- меньше развиваемое агрегатом давление в ходе глушения

- нет противодвижения закачиваемой жидкости глушения и всплывающей скажинной жидкости

В случаях, когда сбить клапан насоса не удается, глушение производят через затрубное пространство(обратный способ). Так же поступают и в случаях, когда наличие отложений АСПО в трубном пространстве может привести к закупорке НКТ в случае подачи жидкости в трубки.

Способ доведения первой пачки ЖГ до забоя

Перед составлением плана работ следует определиться, каким образом первая пачка жидкости глушения поступит к забою скважин. В составе первой пачки обычно участвует блокирующий состав.

Для месторождений с низкой проницаемостью продуктивного пласта или высокой глинистостью породы рекомендуется способ осаждения.

При осаждении первая пачка закачивается в режиме циркуляции и располагается в затрубном пространстве от уровня приема насоса и выше. Скважина закрывается на отстой на время, рассчитанное по формуле:

T=H / V (1)

Где Н – расстояние от приема насоса до забоя скважины (м)

V – скорость оседания (м/с)

Скорость оседания раствора является предметом споров.

Корпоративная документация указывает скорость оседания 0,1 – 0,15м/сек.

Правила ведения ремонтных работ в скважинах (РД 153-39-023-97), утвержденные Минтопэнерго Российской Федерации указывают скорость оседания 0,04 м/сек.

Опытные работы, показывают, что процесс оседания имеет два основных случая:

1. Скважинная жидкость и жидкость глушения взаиморастворимы. В данном случае при движении одной жидкости через другую, практически при перемешивании, с течением времени происходит некоторое осреднение плотности жидкости. При длительном времени контакта-осреднение полное. Осредненную плотность можно рассчитать по формуле:

p = (p1*V1 + p2*V2) / (V1+V2) (2)

2. Скважинная жидкость и жидкость глушения взаимно не растворимы. Примером такого случая может быть осаждение пачки эмульсии (большой плотности) в пластовой воде.

Скорость осаждения (по лабораторным данным) при этом составляет:

Таблица 4

| Плотность водного раствора кг/м3 | Плотность обратной эмульсии кг/м3 | Разность плотностей кг/м3 | Скорость оседания М/с |

| 0,120 | |||

| 0,128 | |||

| 0,121 | |||

| 0,130 | |||

| 0,126 | |||

| 0,128 |

Тем не менее, для гарантированного завершения процесса оседания, особенно при небольшой разнице плотностей жидкости глушения и скважинной жидкости, при расчете времени оседания раствора следует ориентироваться на скорость оседания, указанную в РД Минтопэнерго 0,04 м/с.

Возможные аварийные ситуации при выполнении работ

Таблица 5

| Аварийная ситуация | Метод ликвидации аварии |

| Не удается сбить клапан | Провести глушение в затрубное пространство с продавкой жидкости глушения на поглощение. Обязательна добавка ингибиторов. |

| При проверке циркуляции жидкости обнаружен обрыв НКТ и насоса | Провести глушение с продавкой жидкости глушения на поглощение. Обязательна добавка ингибиторов. |

| Скважина интенсивно поглощает жидкость глушения, нет возможности создать циркуляцию. В то же время, идет поступление нефти и газа в скважину. | Использовать в первом цикле блокирующий состав. |

| Плотность жидкости глушения рассчитана неверно из-за неверно указанного пластового давления. Скважина продолжает работать даже после полной замены столба жидкости. Манометр фиксирует давление на буфере. | Выполнить перерасчет плотности по фактическому пластовому давлению. В расчете использовать давление столба жидкости глушения, находящейся в скважине, плотность которой известна и зафиксированное буферное давление. После перерасчета повторить операцию глушения. |

Методика расчёта

Расчет требуемой плотности жидкости глушения

Требуемая плотность жидкости глушения определяют из расчета создания столбом жидкости глушения давления, превышающего текущее пластовое в соответствии с требованиями ПБНГП.

При полной замене скважинной жидкости жидкостью глушения в 1 цикл удельный вес расчитывается по нижеприведенной формуле:

pж = Pпл* (1+П) / Н * 9,8 *10 -6(3)

где: рж- плотность жидкости глушения , кг/м3

Рпл – пластовое давление, МПа.

Н – расстояние от устья скважины до верхних отверстий перфорации по вертикали, м.

П – коэффициент безопасности работ, зависящий от глубины скважины, коэффициента продуктивности и газосодержания принимается равным 0,05 (5%).

В особых условиях, коэффициент безопасности может быть выбран из следующей таблицы:

Таблица 6

| Градиент пластового давления, (атм/10м) | Коэффициент продуктивности М3/(сут*атм) | Газосодержание продукции М3/м3 | Коэффициент безопасности в зависимости от глубины скважины | ||

| До 1200 | 1200-2400 | > 2400 | |||

| До 0,9 | До 0,5 | До 100 100-400 >400 | 0,08 0,08 0,08 | 0,05 0,05 0,05 | 0,05 0,05 0,05 |

| 0,5-2,0 | До 100 100-400 >400 | 0,08 0,08 0,08 | 0,05 0,05 0,05 | 0,05 0,05 0,05 | |

| >2,0 | До 100 100-400 >400 | 0,08 0,08 0,08 | 0,05 0,05 0,05 | 0,05 0,05 0,05 | |

| 0,9-1,2 | До 0,5 | До 100 100-400 >400 | 0,08 0,08 0,08 | 0,05 0,08 0,8 | 0,05 0,05 0,05 |

| 0,5-2,0 | До 100 100-400 >400 | 0.08 0.08 0.08 | 0.05 0.08 0.08 | 0.05 0.05 0.05 | |

| >2,0 | До 100 100-400 >400 | 0.08 0.1 0.1 | 0.05 0.08 0.10 | 0.05 0.05 0.08 | |

| >1,2 | До 0,5 | До 100 100-400 >400 | 0,10 0,10 0,10 | 0,08 0,08 0,10 | 0,05 0,05 0,08 |

| 0,5-2,0 | До 100 100-400 >400 | 0,10 0,10 0,10 | 0,08 0,10 0,10 | 0,05 0,05 0,08 | |

| >2,0 | До 100 100-400 >400 | 0.10 0.10 0.10 | 0.08 0.10 0.10 | 0.05 0.08 0.08 |

Один из вариантов глушения в один цикл подразумевает частичную замену скважинной жидкости в интервале от устья до подвески насоса. Независимо от того, всплывает поднасосная жидкость или ее плотность и плотность жидкости глушения осредняются при смешивании, расчетной плотности достаточно для глушения скважины. Формула применяется для глушения скважин механического фонда при 100% обводненности поднасосной жидкости в условиях отстоя.

pж = (Pпл* (1+П)-Рн ) / Н * g *10 –6 (4)

Существуют случаи неверного указания пластового давления в планах на глушение. Тогда возможен вариант, что плотность завезенной жидкости глушения не обеспечивает надежного глушения скважины. В случае, если плотность жидкости глушения ниже требуемой, на буфере скважины будет отмечено избыточное давление. Замерив это давление и зная плотность жидкости в скважине, можно рассчитать точную требуемую плотность жидкости глушения.

pж = (Ризб+Pзаб)*(1+П)/Н*g*10-6 (5)

Где Рзаб - забойное давление, создаваемое столбом использованной жидкости глушения.

Поскольку план работ на глушение подготавливается геологами промысла, а все промыслы компьютеризированы, в соответствии с техническим заданием к регламенту приложен план работ в электронной форме с возможностью автоматического расчета всех параметров глушения.

Расчет необходимого объема жидкости глушения

Для определения потребного объема ЖГС рассчитывается внутренний объем скважины с учетом толщины стенки труб, объема спущенных НКТ, и глубину спуска ГНО. Требуемый объем ЖГС для проведения ремонтных работ можно определить как разность между внутренним объемом скважины и объемом НКТ по телу трубы.

Vжг = (Vэк – Vнкт -Vшт)*1,1 (6)

Где Vэк = (пD2/4)*Н – объем эксплуатационной колонны, м3

Н – глубина скважины, м3

D – внутренний диаметр эксплуатационной колонны, м

1,1 – коэффициент запаса

Vнкт – объем жидкости, вытесняемый металлом НКТ, м3

Vнкт= (п*(d2 – d21)/4)*Hcп (7)

d и d1 – соответственно внешний и внутренний диаметры НКТ, м.

Нсп – глубина спуска насоса, м

Vшт – объем, вытесняемый металлом штанг, м3 (в случае если таковые имеются)

Объем первого цикла глушения рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны в интервале от глубины спуска ГНО (башмак НКТ) до искусственного забоя.

Объем второго цикла рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны за вычетом объема НКТ в интервале от устья до глубины спуска ГНО (башмак НКТ). Т.е. он должен обеспечивать полную смену жидкости в ходе промывки в указанном объеме.

Величина запаса жидкости глушения составляет 10% от объема.

Рекомендуемые страницы:

lektsia.com

Методы ликвидации газонефтепроявлений — КиберПедия

Для эффективного осуществления работ по ликвидации ГНВП необходимо правильно выбрать способ глушения скважины. Способ глушения зависит от многих конкретных условий, включая квалификацию

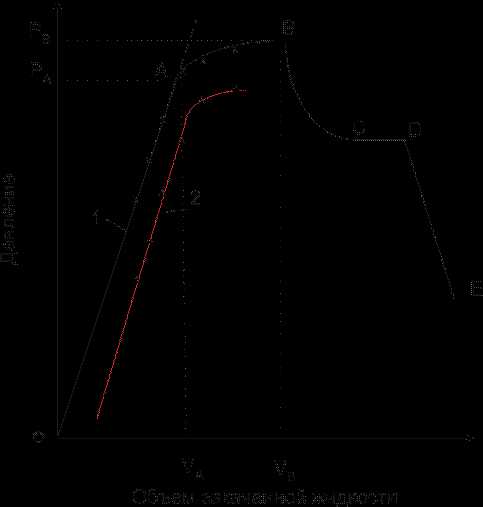

Рисунок 4.2 – Типовая диаграмма испытания горной породы на

прочность методом опрессовки:

1- давление нагнетания; 2- статическое давление

А- начало поглощения бурового раствора; В- гидроразрыв пласта;

ВС- распространение трещин в породе; СD- падение давления после прекращения закачки

находящегося на буровой персонала, наличия утяжеленного запасного раствора, состояния колонны, ПВО и ствола скважины, а также от характера и интенсивности самого проявления. Существует несколько способов глушения скважин.

Метод бурильщика

Этот метод называется так, потому, что им может пользоваться персонал, незнакомый с особо сложными операциями по управлению скважиной. Метод бурильщика не универсален, но применим во многих ситуациях.

Преимущества этого метода:

• Простота применения;

• Возможность незамедлительно начать работы по управлению скважиной.

• Отсутствует необходимость в сложных математических расчетах, по крайней мере, на начальном этапе.

Недостатки метода:

• Значительный риск порыва пласта на башмаке последней обсадной колонны.

• Повышение значения давления как в скважине, так и наземном оборудовании.

• Продолжительное время глушения скважины. Необходимо не менее двух циклов циркуляции. Первый цикл - вымыв газовой пачки, второй цикл -непосредственно глушение скважины (рисунок 4.3).

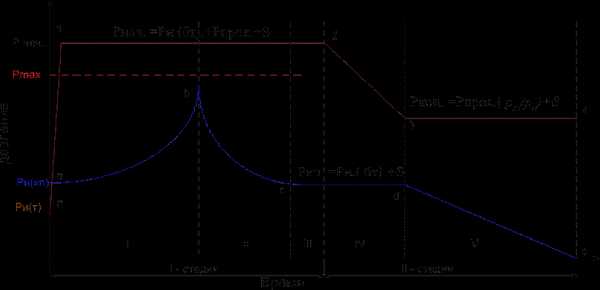

|

Рисунок 4.3 – График глушения методом Бурильщика

Необходимые расчеты для реализации методов ликвидации ГНВП при составлении иста глушения скважины (Приложение 1)

1 Расчет веса бурового раствора для глушения скважины производиться по формуле

ρгл = ρпр+Риз.т./9,81×Н(4.5)

где ρпр – исходный вес бурового раствора, кг/м3; Риз.т – избыточное давление в трубах МПа; Н – глубина по вертикали, м.

2 Расчёт объемов бурильной колонны и кольцевого пространства, количества ходов поршня «от поверхности до долота» и «от долота до поверхности»

Объем колонны рассчитывают по формуле

Vк=(πDв2/4)×L(4.6)

где Dв – внутренний диаметр колонны, мм; L – длинна колонны, м.

Объем кольцевого пространства рассчитывают по формуле

Vк.п.= [π(Dc2-Dн.к.2)/4]×L(4.7)

где Dc – диаметр скважины, мм;

Dн.к. – наружный диметр колонны, мм.

Число ходов насоса рассчитывают по формуле

N=V/Q(4.8)

где Q – подача насоса, л/с.

Время прокачивания раствора по формуле

T=N/n(4.9)

где n – число ходов насоса в минуту.

3 Расчет ожидаемого начального давления циркуляции (ICP).

Величину ICP необходимо для оценки величины давления в циркуляционной системе, которое требуется создать для поддержания постоянного забойного давления в начале глушения скважины. Определяется по формуле

Pн=Pпр+Pиз.т.(4.10)

где Рпр – давление насосов.

4 Расчет конечного давления в циркуляционной системе (FCP).

Во время замещения предыдущего бурового раствора на утяжеленный буровой раствор в бурильной колонне, давление циркуляции на стояке необходимо понижать, принимая во внимание повышение гидростатического давления в бурильной колонне. После полного замещения предыдущего бурового раствора на раствор глушения, избыточное давление в колонне должно быть равным нулю.

Pк= Pпр×( ρгл/ ρпр)(4.11)

5. Составление режима давления циркуляции в бурильной колонне в сравнении с количеством ходов поршня насоса.

После определения начального и конечного давления необходима составить таблицу понижения давления циркуляции по отношению к числу ходов насоса и график глушения скважины. Это позволит без помех заглушить скважину и выявить любые возможные нарушения.

Порядок выполнения работы

1. Перед вскрытием пластов с АВПД определить гидродинамические сопротивления (ΔРпрок) в циркуляционной системе при рабочем режиме промывки и при уменьшенной вдвое подаче буровых насосов. Для этого предлагается заполнить таблицу 1.

Перед началом бурения выставить сигнализацию датчика желобной линии.

Таблица 1 – Гидравлические сопротивления при циркуляции

| Показания 1 ого насоса | Показания 2 ого насоса | |||

| N - ходов | N/2 - ходов | N - ходов | N/2 - ходов | |

| ΔРпрок |

2. После начала бурения фиксировать механическую скорость бурения. При увеличении механической скорости в 2 и более раза прекратить углубление скважины и проверить показания датчика желобной линии. При отсутствии перелива продолжить углубление. При обнаружении НГВП закрыть скважину для стабилизации давления.

3. Записать максимальные установившиеся значения давлений в бурильной колонне (Ри.бт) и обсадной колонне (Ри. кп).

4. Определить по уровнемеру в приемной емкости объем поступающего бурового раствора.

5. Определить вид поступившего в скважину флюида.

6. Определить плотность жидкости глушения

7. Определить начальное, и конечное давление циркуляции для удаления пластового флюида из скважины.

Последовательность проводимых операций, изменение давлений на устье скважины, в бурильных трубах и обсадной колонне показаны на рис. 4.3.

8. Проверить состояние оборудования. Начать работу по выводу скважины на режим глушения. Для этого необходимо начать закачивание раствора в скважину с 5 ходов плунжера насоса в минуту, поддерживая давление в кольцевом пространстве постоянным.

После выхода на режим глушения давление в кольцевом пространстве должно превышать давление до начала циркуляции на 0,5 – 1,0 МПа. Далее отрегулировать степень открытия дросселя так, чтобы давление в бурильной колонне соответствовало расчетному значению давления начала циркуляции (участок 0-1). При этом давление кольцевом пространстве будет расти (участок а-b).

9. Вести циркуляцию с поддержанием постоянной производительности насосов и постоянным давлением в нагнетательной линии до полного удаления флюида из скважины. Постоянство давления регулируется закрытием или открытием дросселя на блоке дросселирования (участок 1–2). Плотность промывочной жидкости в течение всего процесса не меняется. Готовится жидкость глушения требуемой плотности в объеме равном 1,2 – 1,5 объема скважины.

10. Определить момент подхода газа к устью скважины (точка b). Открыть задвижку на штуцерной батарее для вывода пачки газа через дроссель на факельное устройство (участок b-с). Флюид считается удаленным, когда давление на дросселе стабилизируется и станет равным Pкп = Р и (бт) + S.

11. После удаления флюида из скважины записать установившееся давление (Р кп) в кольцевом пространстве (точка с). Для этого плавно остановить насосы поддерживая дросселем давление в кольцевом пространстве постоянным. После удаления флюида, после первой циркуляции, давление в кольцевом пространстве и давление в бурильных трубах должны быть равны. Остановка циркуляции соответствует III зоне на графике глушения (рисунок 4.3).

12. Начать работу по выводу скважины на режим глушения. Для этого необходимо начать закачивание раствора глушения в скважину с 5 ходов плунжера насоса в минуту, поддерживая давление в кольцевом пространстве

постоянным. После заполнения наземной обвязки раствором глушения сбросить счетчик ходов плунжера на 0. Закачать утяжеленный буровой раствор в бурильные трубы при постоянном установившемся давлении в кольцевом пространстве Ркп. (участок с-d). Давление в

Рисунок 4.3 – Диаграмма давлений на устье в бурильных трубах (0 - 4) и кольцевом пространстве (а – е) при глушении скважины двухстадийным способом (способ Бурильщика)

I – газовая пачка поднялась к устью; II – удаление пачки газа из скважины; III – период циркуляции жидкости до начала замены ее на жидкость глушения; IV- заполнение бурильных труб жидкостью глушения; V – заполнение кольцевого пространства жидкостью глушения

бурильных трубах при этом будет снижаться (участок 2-3). Зафиксировать давление в бурильных трубах в тот момент, когда они будут полностью заполнены утяжеленным раствором (Р кон. = 0). Выход утяжеленного раствора в кольцевое пространство сопровождается повышением давления в бурильных трубах.

13. Заглушить скважину при постоянном давлении в бурильных трубах (Р кон.). При этом давление в кольцевом пространстве будет снижаться до нулевого значения.

14. При поступлении из скважины через дроссель утяжеленного бурового раствора плотностью ρгл. необходимо остановить операцию по глушению скважины плавным снижением числа ходов плунжера, поддерживая при этом давление в затрубном пространстве постоянным. После остановки насосов и закрытия дросселя давление в бурильных трубах и затрубном пространстве должно быть равно нулю.

15. Проверить скважину на перелив. Если из скважины нет перелива бурового раствора, открыть превентор и промыть скважину с максимальной производительностью насосов.

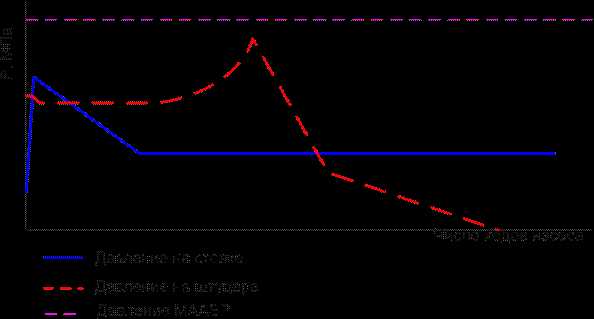

Метод ожидания и утяжеления

Условия применения

При применении метода ожидания утяжеления, управление скважиной осуществляется путем одной циркуляции тяжелого раствора.

Метод включает фазу ожидания при закрытой скважине (получение тяжелого бурового раствора) до запуска циркуляции, которая содержит только один этап – подача тяжелого бурового раствора (рисунок 4.4).

При глушении скважины способом «ожидания и утяжеления» вымывание поступившего пластового флюида и закачивание утяжеленного бурового раствора производится одновременно. Если запас необходимого утяжеленного раствора на буровой отсутствует, то остановив насосы и закрыв скважину,

Рисунок 4.4 – График глушения методом ожидания и утяжеления

немедленно его утяжеляют. Технологически способ «ожидания и утяжеления» сложный, так как требует проведения инженерных расчетов регулирования давления в скважине при своем осуществлении. Вследствие этого глушение проявлений этим способом производится под руководством высококвалифицированных специалистов.

Для реализации метода ожидания и утяжеления необходимы следующие условия:

• долото должно быть у забоя;

• не должно быть осложнений для циркуляции бурового раствора;

• максимального допустимое давление на устье в кольцевом пространстве (MAASP), должно превышать давление в затрубном пространстве (SICP), не допуская порыва пласта ниже башмака обсадной колонны;

• возможность получения необходимого объема раствора в очень короткий промежуток времени. Период между герметизацией устья и началом закачивания тяжелого раствора должен быть максимально непродолжительным. Если для приготовления тяжелого раствора потребуется длительное время, газ сможет подняться к поверхности, что чревато многими проблемами (например, ошибками в оценке давлений, содержанием примесей в растворе). Таким образом, всегда должно быть в наличии некоторое количество тяжелого раствора; кроме того, вместимость системы перемешивания раствора и растворных емкостей должна быть достаточно для утяжеления раствора в процессе циркуляции.

Преимущества метода:

• По срокам реализации он короче, чем метод Бурильщика;

• Давление на устье в затрубном пространстве (газ под блоком задвижки скважины) меньше, чем при методе Бурильщика;