Размеры долот при бурении скважин таблица

ГОСТ 26474-85 Долота и головки бурильные алмазные и оснащенные сверхтвердыми композиционными материалами. Типы и основные размеры, ГОСТ от 25 марта 1985 года №26474-85

ГОСТ 26474-85

Группа Г43

ОКП 36 6435; 36 6473

Дата введения 1986-07-01

РАЗРАБОТАН Министерством нефтяной промышленности

ИСПОЛНИТЕЛИ

С.В.Вадецкий, В.А.Липский, Г.И.Сукманов, Л.И.Белобородов, Н.Г.Дюков

ВНЕСЕН Министерством нефтяной промышленности

Член Коллегии Ю.Н.Байдиков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25 марта 1985 г. N 756

1. Настоящий стандарт распространяется на долота для сплошного бурения глубоких скважин, на головки бурильные для бурения скважин с отбором керна керноприемными устройствами с несъемным керноприемником и со съемным керноприемником, оснащенные природными и синтетическими алмазами (А), а также сверхтвердыми композиционными материалами (СКМ).

2. Типы долот и бурильных головок, а также область их применения приведены в табл.1.

Таблица 1

Тип | Область применения |

М | Мягкие породы |

МС | Мягкие породы с пропластками средней твердости |

С | Породы средней твердости |

СТ | Породы средней твердости с пропластками твердых пород |

Т | Твердые породы |

3. Основные размеры долот должны соответствовать приведенным на черт.1 и в табл.2.

Черт.1

Таблица 2

Размеры в мм

Обозначение резьбы по ГОСТ 20692-75** | ||

Номин. | Пред. откл. | |

91,4; 106,4 | -0,38; -0,80* | З-66 |

119,0 | З-76 | |

130,4; 138,1; 144,4; 149,4; 157,1; 159,4; 163,5; 169,8 | З-88 | |

185,7; 188,9; 198,4 | -0,51; -0,90* | З-117 |

211,1; 212,0; 214,3; 220,7 | ||

240,5; 242,1; 248,4 | 0,76; -0,95* | З-121 |

267,5; 292,9; 302,4; 308,7; 317,6; 346,8 | З-152 | |

372,2; 391,3 | -1,14 | З-177 |

________________

* До 01.01.89 - для долот, оснащенных сверхтвердыми композиционными материалами.

** На территории Российской Федерации действует ГОСТ 20692-2003, здесь и далее по тексту. - Примечание изготовителя базы данных.

Пример условного обозначения долота наружным диаметром =214,3 мм для бурения пород средней твердости

Долото 214,3 С ГОСТ 26474-85

4. Основные размеры бурильных головок с несъемным керноприемником должны соответствовать приведенным на черт.2 и табл.3.

Черт.2

Таблица 3

Размеры в мм

Обозначение резьбы | |||||

Номин. | Пред. откл. | Номин. | Пред. откл. головок | ||

А | СКМ | ||||

138,1 | -0,38; -0,80* | 52; 67 | +0,40 | -0,80 | З-110 |

144,4; | 67 | ||||

159,4; | З-133 | ||||

185,7 | -0,51; -0,90* | 80 | +0,50 | -0,90 | З-150 |

188,9 | 80 | ||||

100 | З-161** по ГОСТ 5286-75 | ||||

198,4; | 80 | З-150 | |||

214,3 | 100 | З-161** по ГОСТ 5286-75 | |||

220,7 | 80 | З-150 | |||

240,5; | -0,76; -0,95* | 100 | З-189 | ||

302,4; | -0,76; -0,95* | 100 | +0,70 | -0,90 | З-189 |

________________

* До 01.01.89 - для головок, оснащенных сверхтвердыми композиционными материалами.

** Резьба укороченная.

Пример условного обозначения бурильной головки для керноприемных устройств с несъемным керноприемником наружным диаметром =188,9 мм, внутренним диаметром =80 мм для бурения пород средней твердости:

Головка бурильная 188,9/80 С ГОСТ 26474-85

5. Основные размеры бурильных головок со съемным керноприемником должны соответствовать приведенным на черт.3 и в табл.4.

Черт.3

Таблица 4

Размеры в мм

Обозначение резьбы | |||||

Номин. | Пред. откл. | Номин. | Пред. откл. головок | ||

А | СКМ | ||||

185,7 | -0,51; -0,90* | 40 | +0,30 | -0,90 | З-147 |

212,0 | +0,40 | З-161 | |||

214,3 | 60 | ||||

242,1 | -0,76; -0,95* | З-171 | |||

________________

* До 01.01.89 - для головок, оснащенных сверхтвердыми композиционными материалами.

Пример условного обозначения бурильной головки для керноприемных устройств со съемным керноприемником наружным диаметром =188,9 мм, внутренним диаметром =40 мм для бурения пород средней твердости:

Головка бурильная 188,9/40 С ГОСТ 26474-85

6. Допускается условные обозначения долот и бурильных головок дополнять буквами и цифрами, определяющими их конструкцию.

7. По требованию потребителя допускается изготовлять долота и бурильные головки с номинальными размерами по наружному диаметру, равными номинальным размерам на наружные диаметры шарошечных долот по ГОСТ 20692-75.

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

М.: Издательство стандартов, 1985

docs.cntd.ru

Бурильное долото – важнейший компонент эффективного бурения скважин

Как известно, нефть и газ в современных условиях добываются с помощью скважин, пробуренных в пластах земных пород. Бурение сегодня – единственный эффективный метод по разведыванию и наращиванию добываемых объемов нефти и газа. И один из главных элементов в подобных технологиях – долото. Именно долота разрушают горные породы, а поскольку существуют множество технологий бурения, то и видов бурильных долот разработано немало.

Выбираем долото, ориентируясь на применение

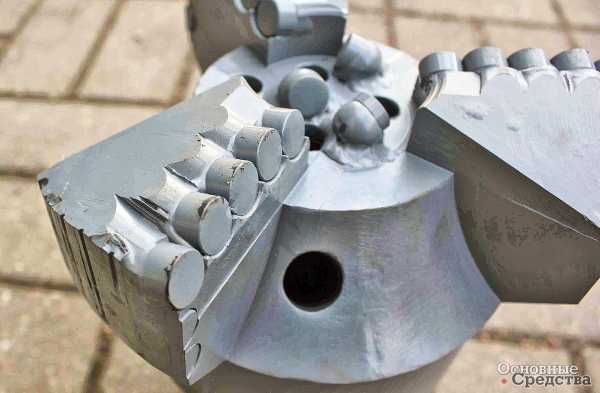

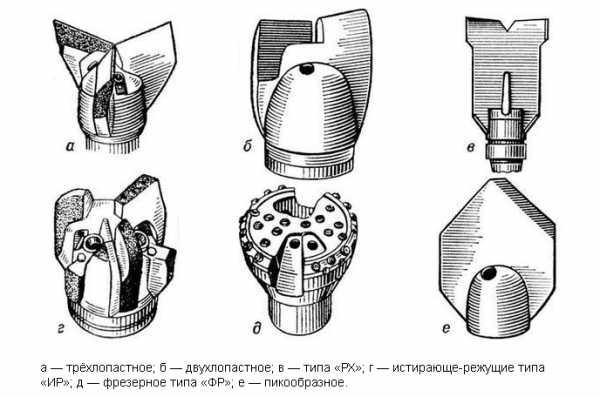

При бурении нефтяных, газовых и прочих скважин основным способом разрушения горных пород является механический. Существует несколько видов бурения: сплошное, колонковое, бурение для расширения ствола скважины, для выполнения в скважине спецработ и др. Неотъемлемая часть технологии – использование буровых долот, или искусственно отлитых из металла матриц, на которые монтируются дополнительные детали, такие как шарошки, режущие пластины, зубцы и т. д. Условно долота можно разделить по назначению: для бурения крепких пород, твердых, средней твердости и долота, рассчитанные на бурение мягких пластов.

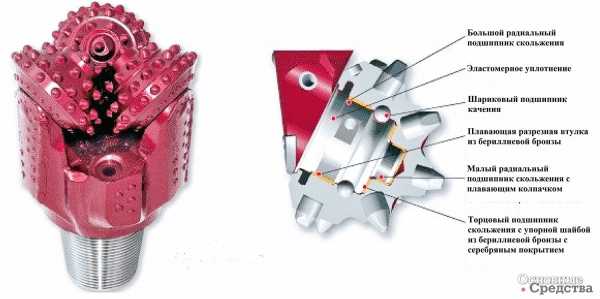

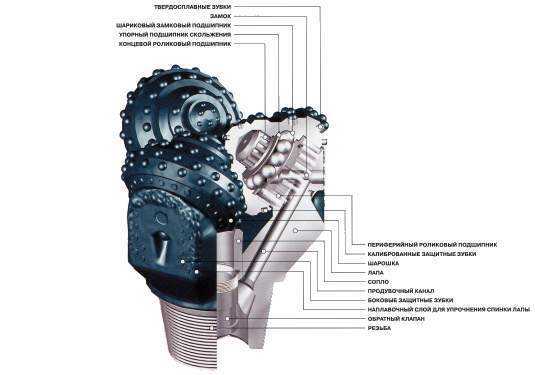

До 90% всех буровых работ как в России, так и за рубежом в настоящее время выполняется с помощью шарошечных долот. Такое долото разрушает породы дробяще-скалывающим методом, используемым в технологии вращательного бурения. Вооружением долота являются шарошки, которые оснащены стальными и/ или твердосплавными зубьями различной длины и конфигурации либо впрессованными в шарошку штырями из спекаемого карбидовольфрамового порошка – очень твердого материала. В качестве режущих элементов вооружения долот используют также сплавы из никеля, вольфрама, титана, причем видов твердых сплавов очень много.

Кинематика работы шарошки заключается в том, что при вращении долота шарошка совершает сложное перемещение, участвуя в относительном движении вокруг собственной оси и во вращательном движении вокруг оси долота. При сложении двух вращательных движений шарошка совершает поворот вокруг некоторой мгновенной оси. В зависимости от положения этой мгновенной оси меняется и характер взаимодействия зубца с породой. При перекатывании шарошки по забою передача нагрузки на породу носит кратковременный характер, и это уменьшает износ долота. А возникающие при этом динамические нагрузки способствуют интенсивному разрушению породы. Большое число породоразрушающих зубьев, установленных в шарошке, обеспечивают равномерное распределение нагрузки в инструменте, и при незначительной площади контакта шарошки с породой на последнюю воздействует высокое удельное давление.

Наибольшее распространение в бурильной отрасли получили трехшарошечные долота, хотя производятся и одно-, и двухшарошечные.

Надо отметить, что сегодня шарошечные долота представлены на рынке большим числом модификаций. Кроме разделения долот по количеству шарошек, существуют долота различных размеров, типов, классов. Например, если рассмотреть трехшарошечные долота, то рынок предлагает 26 типоразмеров таких долот, представленных более чем 150 моделями. Исходя из видов пород, для бурения которых трехшарошечные долота разрабатывались, модели долот разделены на 13 групп, а поскольку в шарошках используются различные твердосплавные материалы, то шарошечные долота подразделяются еще и на 3 класса в зависимости от сплавов, задействованных в вооружении долот.

Популярность шарошечные долота получили благодаря универсальности, хорошей управляемости, особенно при бурении наклонных участков, а также низкой цене. Но при этом шарошечные долота работают с низким крутящим моментом, за счет чего скорость проходки невысокая, а плохая износостойкость, во-первых, заставляет достаточно часто извлекать долото из скважины для замены, а во-вторых, за счет износа вооружения долота диаметр скважины уменьшается с увеличением глубины, и после шарошечного бурения приходится калибровать ствол скважины, например, алмазным долотом.

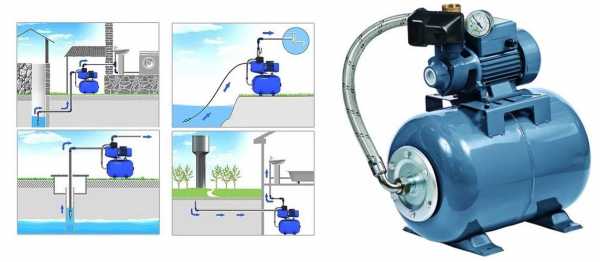

Еще один распространенный вид буровых долот – лопастные. Наиболее часто применяются они для того, чтобы в короткое время разбуривать мягкие и средние по твердости породы. Долотами этого типа пользуются в том числе и при бурении скважин на воду. За счет высокой скорости проходки в рыхлых и мягких породах за рейс, а это полное время работы долота в скважине до его подъема на поверхность, бурят скважины глубиной в несколько сотен метров, иногда до 2000 м!

Лопастные долота имеют более простую конструкцию, чем шарошечные, и себестоимость их изготовления дешевле. Но режущие элементы долот постоянно находятся в контакте с породой, и в связи с этим лопастные долота изнашиваются намного быстрее шарошечных. В настоящее время применяются лопастные долота Ø76–445 мм пяти видов: однолопастные пикообразные (П), двухлопастные (2А), трехлопастные (3А), трехлопастные истирающе-режущие (ЗИР) и шестилопастные (6ИР).

Конструкция фрезерных долот еще проще, чем устройство лопастных. Фрезерные представляют собой корпус, в торцевой части которого закреплены специальные штыри или твердосплавные вставки, а на всю торцовую часть нанесен слой металла высокой твердости. Такой вид долот предназначен для выполнения нестандартных задач: фрезерные долота применяют, когда необходимо пройти участок в особо твердых пластах, также они незаменимы при удалении оставшихся в стволе скважины после аварии металлических фрагментов бурового инструмента. Для традиционных видов бурения этот инструмент не очень подходит, поскольку скорость проходки очень мала, к тому же фрезерные долота неэффективны при бурении вязких и мягких пород.

Алмазные долота, которые еще называют секторными, применяются для разрушения неабразивных пород средней и высокой твердости. Рабочим органом этого инструмента является основание с поликристаллическими композитными вставками. Если основание используется стальное, то поликристаллические алмазы монтируются в основание с помощью пайки, если же основанием является порошковая матрица, то алмазы внедряются в материал матрицы по специальной технологии.

У алмазных долот много положительных эксплуатационных качеств, а именно: они формируют при бурении геометрически круглый ствол скважины, в отличие от ствола треугольной формы со скругленными вершинами, получаемого после бурения шарошечными долотами. Поверхность стенок ствола при «алмазном» бурении получается очень гладкой, а кроме того, алмазные долота отличаются износостойкостью. К тому же отсутствие в конструкции подвижных частей также увеличивает надежность алмазного инструмента.

Но есть и негативные факторы. Во-первых, это высокая цена алмазного долота. Во-вторых, эти долота не работают с абразивными породами, а значит, имеют довольно ограниченную область применения. «Минусом» инструмента является и то, что ствол скважины перед бурением алмазным долотом необходимо специально готовить, в частности предварительно пройти шарошечным долотом, а это не всегда удобно.

Разновидностью алмазных долот являются PDC-долота (Polycrystalline Diamond Cutter Bits). Особенностью этого инструмента, изготовленного по новейшей технологии в отрасли, является то, что долота изготавливаются из высококачественной стали и армируются алмазными поликристаллическими резцами. PDC-долота бывают шарошечными, лопастными, фрезерными. Размер и количество резцов зависит от числа лопастей или шарошек, а также диаметра долота. Долота PDC, обладающие высокой износостойкостью, демонстрируют скорость проходки, превышающую в 2–3 раза скорость, достигаемую обычными шарошечными долотами. Универсальность этих долот позволяет с их помощью бурить скважины для добычи нефти и газа, для снабжения населения водой или делать геотермальные скважины для работы тепловых насосов.

Ведущие производители долот немногочисленны

Производством буровых долот в России занимается ограниченный круг предприятий. Это связано, с одной стороны, с небольшой емкостью рынка долот, на уровне 90–100 тыс. ед., а с другой – со значительными затратами на организацию высокотехнологичного производства. Выпуск качественного бурового инструмента требует систематических инвестиций в производство, закупку современного оборудования, приобретения новейших технологий, привлечения высококвалифицированных специалистов в компании.

Лидерами в области разработки и производства бурового инструмента для нефтегазового комплекса страны сегодня являются российские компании АО «Волгабурмаш» и НПП «Буринтех». Эти крупные предприятия ориентируются на обеспечение шарошечными долотами и долотами с фиксированной головкой, в том числе и алмазными, нефтегазовой отрасли, а это означает, что весь производимый этими предприятиями инструмент должен отвечать ряду специальных требований. Ведь долота обеспечивают бурение скважин глубиной до 6000 м и участвуют в очень сложных технологических процессах, таких как шельфовое бурение или бурение в эксплозивных условиях. Интенсивность буровых работы в этом секторе экономики обязывает поставлять инструмент особой надежности, и это требование находит отражение в усиленных деталях конструкций поставляемого инструмента. Кроме того, в шарошечных долотах опорный подшипник должен быть герметически защищен, поэтому на все долота этого типа устанавливают дополнительные уплотнения. Бурильный инструмент оснащается фрезерным и твердосплавным вооружением. Производятся долота как для бурения сплошным забоем, так и бицентричные, у которых бурение совмещается с расширением диаметра ствола скважины.

Среди производителей бурового инструмента можно назвать холдинг «Таргин», входящий в 500 крупнейших компаний России. Компания «Таргин» разработала собственные буровые долота PDC под торговой маркой «Таргин Тарбит».

В линейке, предлагаемой предприятием, долота и буровые головки для бурения скважин от 42 до 490 мм. Компания предлагает также услуги по восстановлению изношенных и поврежденных PDC-долот с сохранением первоначальных свойств и технических параметров.

Для водоснабжения, для строительной, горнорудной и других отраслей нашей экономики главными поставщиками долот являются предприятия ОАО «Уралбурмаш» и ЗАО «Гормаш». Поскольку долота, используемые в горнорудной отрасли, не так нагружены, как у нефтяников и газовщиков, то предприятия производят стандартные недорогие долота. Для строительной отрасли глубина бурения не превышает 30 м, для водоснабжения иногда требуются скважины глубиной до 300 м, но не более. Для строительного бурения и при буровых работах в горнорудном производстве используются главным образом шарошечные и лопастные долота, а вот долота с фиксированной головкой практически не встречаются.

Инструмент для бурения инженерно-геологических, гидрогеологических, поисковых скважин, долота для установки буронабивных свай и и укрепления фундаментов производит ООО «Завод буровых технологий» из Санкт-Петербурга. Предприятие предлагает серию долот PDC в качестве альтернативы шарошечным долотам при бурении скважин в песчаниках, известняках, аргелитах. Завод также выпускает классические шарошечные долота различных модификаций для бурения твердых малоабразивных пород и твердых с пропластками очень твердых. Для бурения мягких и средней твердости пород ЗБТ предлагает 2- и 3-лопастные шнековые долота ТМ «Карьер». Главной особенностью этих долот является то, что лопасти имеют оригинальную ступенчатую форму, что позволяет добиться более высоких скоростей бурения и повышает износостойкость инструмента.

Большой спектр бурового инструмента предлагает предприятие «Буровой инструмент» из Кургана. В предлагаемом ассортименте шнековые долота, долота для малогабаритных бурильных установок (МГБУ), а также долота с боковой и центральной промывкой. Завод освоил производство лопастных долот, предназначенных для бурения геологоразведочных шурфов и скважин в трещиноватых абразивных горных породах.

Для геологических партий, а также для предприятий, занимающихся частным бурением, предприятие выпускает пикабуры, применяемые при бурении мягких и средних пород. Для сооружения водных скважин пикабуры являются оптимальным инструментом, поскольку они обеспечивают высокую скорость бурения и продуктивность работы при небольшой стоимости.

Конструкторы предприятия из Кургана разработали также долота PDC с резцами из поликристаллических алмазов. Оптимальное количество резцов размещается на минимальном числе лопастей, что позволяет достичь высоких скоростей бурения, а благодаря износостойким резцам инструмент эффективен при работе с породами мягкими и твердыми. Причем в качестве опции долото может комплектоваться резцами повышенной стойкости для бурения пород с пропластками до V–VII категорий твердости.

Надо сказать, что в мире насчитывается не более трех десятков компаний, серьезно занимающихся разработкой и производством бурового инструмента, а свыше 80% мирового рынка находится под контролем всего нескольких транснациональных компаний, таких как National Oilwell Varco, Schlumberger, Halliburton и Baker Hughes. Высокая концентрация производства связана, как и в России, с ограниченностью спроса бурового инструмента и большими затратами на организацию производственного цикла.

GemDrill-Gemsa, SEG – один из ведущих в мире производителей и поставщиков буровых установок и бурильного оборудования для горнодобывающей промышленности. Компания работает более чем в 86-ти странах. При создании продукции и организации сервиса основное внимание GemDrill уделяет обеспечению максимальной безопасности оператора, высокой производительности и энергоэффективности, а также эргономике оборудования.

В обширной производственной линейке компании есть буровые установки для самых разных видов работ, для бурения под землей и с поверхности земли, включая поиск полезных ископаемых, горные разработки, бурение скважин в отраслях гидрологии и энергетики, а также в целях развития инфраструктуры.

Буровые установки GemDrill универсальны и имеют низкую стоимость владения. Все установки комплектуются высококачественными узлами и деталями, произведенными в соответствии с правилами «Безопасности машин» Евросоюза и имеют соответствующую маркировку.

На нашем рынке инструмент для буровых работ активно предлагают многочисленные зарубежные производители, в основном из США, Европы и, конечно, Китая. Интересно, что качество наших долот, как правило, не уступает показателям аналогичной импортной продукции, однако стоимость российского инструмента оказывается минимум на треть дешевле. А есть примеры, когда цена российского долота была ниже на 300% по сравнению с ценой предлагаемого «брендового» из-за рубежа!

Но к сожалению, наши предприятия выдерживают пока мощный натиск зарубежных конкурентов только благодаря низким ценам на свою продукцию. Видимо, без активных действий по объединению мелких отечественных предприятий в холдинги, а также без использования мощных рычагов поддержки своего производителя в форме государственных защитных протекций конкурировать российским предприятиям, выпускающим буровой инструмент, с мировыми гигантами будет очень и очень сложно.

os1.ru

Трехшарошечные долота для бурения: диаметры, ГОСТ

СодержаниеС помощью бурения человек может выполнить огромное количество поставленных перед собой задач. Для бурения используют специальные станки и бурильные установки. С их помощью удается выполнять бурение водяных скважин, нефтегазовых скважин, каналов, туннелей и т.д.

Схематическое изображение трехшарошечного долота

Существуют буровые установки разного типа, однако ни одна из них не сможет обойтись без бурового долота. Особенно популярны буровые долота шарошечного типа. В частности, трехшарошечные долота, о которых сейчас и пойдет речь.

Какой принцип работы трехшарошечного долота?

Буровые установки любого типа – это мощные механизмы с двигателем, что обеспечивает вращение основного направляющего элемента. В его качестве используют ротор или другие подобные механизмы. Однако бурение скважин или туннелей нельзя обеспечить одним только ротором.

Нужна насадка на ротор, которую именуют долотом. Долота выполняются из высококачественных сплавов металла или пластика. Для их производства используют промышленные станки, что способны работать в условиях повышенных нагрузок.

Самые популярные на данный момент – это трехшарошечные долота. Шарошечное долото – это устройство прямого типа. То есть оно при бурении разрабатывает всю рабочую площадь, дробя и убирая породу по всему периметру.

Состоит такой механизм из нескольких элементов, которые мы сейчас и опишем. Но главная его составляющая и по совместительству рабочий механизм – это шарошки.

Шарошками называют специальные конусообразные дробильные элементы с нарезанными на них зубьями. Для нарезки зубьев используют промышленные станки, а саму заготовку, как правило, выплавляют в печи.

Исключение составляют только дорогие комбинированные шарошки, которые и сами способны вращаться. Изделия такого типа выливать нельзя. При их производстве используются только фрезеровочные высокоточные станки.

Шарошки монтируют на лапу долота. Их количество определяется назначением буровой установки. Например, одношарошечное долото используется для бурения скважин или мелких каналов.

Трехшарошечное долото с тремя лапами и возможностью подключения механизма подачи смазки

Одношарошечное долото имеет простейшую конструкцию, так как на нем полноценной лапы нет. В ней просто нет нужды. Единственная шарошка вращается на роторе и одновременно на собственных подшипниках, что и дает неплохой эффект.

Существуют буровые шарошечные болота разного типа. Количество шарошек в них не ограничивается тремя. В массовом производстве можно встретить шестишарошечные образцы для бурения крупных скважин.

Но и это далеко не предел. По заказу, для разработки алмазных шахт могут создавать оборудование с впечатляющими характеристиками. Например, долото шарошечного типа, что вмещает в себя до 10-12 шарошек и может обрабатывать боковые плоскости за счет дополнительных бурящих элементов на контуре лап.

Теперь приступим к разбору конкретной конструкции трехшарошечного долота. Основной элемент изделия состоит из литого металла, для обработки которого применялись специальные станки.

Его монтируют на вращающийся ротор, посредством резьбовых соединений и именуют соплом. На этом элементе крепятся лапы. Лап может быть несколько. В долотах трехшарошечного типа их есть три. Однако количество лапе не всегда жестко привязано к количеству шарошек.

Так, для основательного бурения скважин в горной породе или граните используют шестишарошечное долото, у которого на одной лапе находятся по две шарошки. Если рассматривается одношарошечное долото, то здесь лап может не быть вообще.

Как правило, на внутренней части лапы установлен параллельный вращательный механизм с подшипниками. Шарошка для бурения монтируется именно на этот механизм.

Причем конструкция лап и шарошек создана таким образом, чтобы непосредственно бурильный элемент вращался в противоположную сторону, к направлению вращения основного ротора.

Впрочем, здесь все зависит от тех решений, что примет сам производитель. Благодаря такой системе вращения удается намного качественнее дробить и убирать породу. Причем разработка проходит быстрее, шарошки меньше засоряются, а удалять грунт удается очень легко.

Трехшарошечные малогабаритные изделия на производстве

Буровые долота шарошечного типа используются очень широко. Без них невозможно себе представить процесс разработки скважин, крупных тоннелей и т.д. Другие типы бурильных механизмов такой мощностью, эффективностью и надежностью похвастаться не могут, что и определило столь высокую популярность на рынке.

к меню ↑

Виды шарошечных долот

Теперь обратимся к разновидностям конструкции шарошек, разберем их характеристики и некоторые нюансы долот трехшарошечного типа.

Классификация шарошечных долот чрезвычайно широка. Что впрочем, вполне очевидно, ведь и сфера их применения считается самой крупной. С их помощью выполняют разработку не только скважин на воду или нефть. Они широко применяются в шахтной разработке, при бурении каналов метро и т.д.

Метод производства тоже оказывает свое влияние как на тип изделия, так и на его назначение. Ведь в работе используют разные станки, разное оборудование и различными характеристиками.

По типу сопла (первого элемента, что отвечает за сцепление с ротором) их делят на:

- Модели НД;

- Модели НКВ.

Первые предназначены для бурения скважин, а вторые более разнообразны и производятся в широком диапазоне габаритов.

По выбранной серии долота делят на:

- Образцы серии 1АН;

- Образцы серии 2АН;

- Образцы серии 1АВ и 2АВ.

Популярные разновидности трехшарошечных долот в исполнении из металла

Стоит понимать, что серийный номер рассматриваемого изделия показывает не только его основные характеристики, но и их конструктивные особенности.

Так, серия 1АН представлена моделями, что монтируют на буровые станки с низкооборотными двигателями. Они предназначены для разработки относительно мягких пород.

Серия 2АН уже характеризуется повышенной оборотностью (до 250 оборотов в минуту) и возможность постоянного смазывания шарошек и подшипников во время работы.

Серия АВ специально создавалась для ситуаций, когда применяются буровые станки и установки высокой мощности. Буква «В» как раз и говорит нам о том, что это высокооборотное изделие, что способно выдерживать огромные нагрузки.

Сами шарошки для бурения тоже имеют свои конструктивные особенности. Они могут иметь одинарную, двойную и даже тройную форму. Для одношарошечных образцов часто используют сферические модели, что способны обрабатывать большее количество породы за единицу времени.

По типу конструкции шарошки делят на:

- Цельные;

- Комбинированные.

Цельные модели выливают непосредственно на производстве. Затем используют фрезерные станки для их заточки зубьев. После этого остается только закалить изделие и проточить на нем резьбу.

Комбинированные образцы – это уже куда более интересный и дорогостоящий вариант. В таких шарошках несколько уровней могут вращаться в разных направлениях. Не стоит и упоминать о том, что этих условиях эффективность их работы возрастает многократно.

Линейка трехшарошечных долот с разными размерами

Впрочем, как и цена. Ведь в отличие от литых образцов, комбинированные шарошки собирают из разных деталей. Еще одна интересная особенность комбинированных моделей в том, что их способ вращения способствует самоочистке лицевой части шарошек.

При этом вам не придется даже использовать буровые станки с возможностью очистки. Противоположные движения разных уровней шарошек сами удаляют до 90% загрязнений, за счет непоследовательного вращения зубьев.

Диаметры долот шарошечного типа тоже существенно различаются. Диаметр сопла начинается от 100 мм и может доходить до нескольких тысяч. Или даже больше, если рассматривать действительно мощное оборудование.

Шарошка для бурения тоже имеет очень различные диаметры. Встречаются образцы от 50 и до 1000 мм. Не стоит удивляться, как удается уместить в 100 миллиметровом сопле три шарошки с диаметром в 50 мм.

Во-первых, сопло – это самая узкая часть долота. Во-вторых, шарошки монтируются под углом друг к другу. В третьих, их положение можно регулировать, и как правило, чем крупнее площадь обработки долота, тем лучше для рабочих.

Например, чем шире диаметр разработки скважин, тем проще будет установить обсадную трубу или совершать различные манипуляции.

Еще один способ классификации трехшарошечного долота, заключается в их делении по типу разрабатываемой породы. Их делят на:

- Образцы класса М;

- Образцы класса МС;

- Образцы класса С;

- Образцы класса СТ;

- Образцы класса Т.

Процесс корректировки лап и шарошек в трехшарошечном долоте

Классы М и МС предназначены для разработки относительно мягких пород. Классы С и СТ используются для прокладки скважин и тоннелей в средних по своей прочности породах. Ну а класс Т используется для дробления твердых пород.

к меню ↑

Нюансы применения

Применение трехшарошечных долот сложностью не отличается, так как весь механизм уже собран и готов к работе. Вам нужно только проделать несколько простых операций и приступить к работе.

Как правило, собирать долота такого типа не требуется. Тем более что заниматься этим должны специально обученные люди. Долото в собранном виде нужно только установить на ротор. Для этого нужно насадить сопло на ротор и затянуть резьбу.

Затягивать надо очень тщательно, чтобы в процессе работы оно не сорвалось, так как это может привести к очень неприятным последствиям.

Затем подключают все элемент, саму лапу, убеждаются в правильно работе всех частей. Например, очень важно заранее проверить момент вращения шарошек, их угол наклона и движение лапы. Если где-то обнаружены проблемы, то приступать к бурению запрещено. Это правило, которое нельзя нарушать.

Также нужно выставить шарошки в необходимом для работы положении и точно отрегулировать их взаимодействие между собой.

Если долото способно подавать смазку для очистки буровых частей и поддержки работы механики, то проверить следует и сам механизм подачи.

Такие изделия, как правило, очень сильно зависят от наличия смазки. Более того, работая без нее, они быстро изнашиваются и приходят в негодность. А потому и на этот момент стоит обязательно обратить внимание. После выполнения всех работ вам остается только начать процесс бурения и выполнять поставленную задачу.

к меню ↑

Обзор трехшарошечных долот (видео)

Главная страница » Инструменты для бурения

byreniepro.ru

ГОСТ 24328-80 Шнеки буровые и долота лопастные к ним. Типы и основные размеры

ГОСТ 24328-80

Группа Г41

ОКП 31 4750

Срок действия с 01.01.1982

до 01.01.1992*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта России

от 12.08.92 N 952 (ИУС N 11, 1992 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ

Н.П.Уманчик, Л.С.Мирзоян, М.Н.Проскурников, Л.Г.Сигаева

ВНЕСЕН Министерством химического и нефтяного машиностроения

Зам. министра Л.С.Гликман

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам 28 июля 1980 г. N 3855

1. Настоящий стандарт распространяется на шнеки и лопастные долота для бурения скважин на воду.

2. Шнеки должны изготовляться типов: 1 - без проходного отверстия; 2 - с проходным отверстием.

3. Основные размеры шнеков должны соответствовать указанным на черт.1-3 и в табл.1, 2.

Тип 1

Черт.1

Таблица 1

Размеры в мм

Обозначение шнека | Исполнение |

|

|

| ||

Номин. | Пред. откл. | |||||

ШБ-135 | 1 | 135 | +2 | 24 | 55 | 52 |

ШБ-150 | 150 | +3 | ||||

ШБ-180 | 180 | |||||

ШБ-200 | 200 | +5 | 27 | 60 | 55 | |

ШБ-300 | 300 | |||||

ШБ-300У | 2 | 30 | - | 95 | ||

Пример условного обозначения шнека типа 1, исполнения 1, наружным диаметром =135 мм:

Шнек ШБ-135 ГОСТ 24328-80

Тип 2

Черт.2

Условное обозначение шнека типа 2, исполнения 1:

Шнек ШС-200 ГОСТ 24328-80

Таблица 2

Размеры в мм

Обозначение шнека |

| Резьба | |

ШС-80 | 80 | 56 | Сп. 32х6 |

ШС-100 | 100 | 63 | Сп. 40х8 |

Пример условного обозначения шнека типа 2, исполнения 2, наружным диаметром =80 мм:

Шнек ШС-80 ГОСТ 24328-80

4. Долота должны изготовляться типов: 1 - с соединением при помощи многогранника; 2 - с резьбовым соединением.

5. Основные размеры долот должны соответствовать указанным на черт.3, 4 и в табл.3, 4.

Тип 1

Черт.3

Таблица 3

Размеры в мм

Обозначение долота | Исполнение |

|

|

|

|

ДБШ-135 | 1 | 151 | 24 | 55 | 52 |

ДБШ-150 | 165 | ||||

ДБШ-180 | 198 | ||||

ДБШ-200 | 215 | 27 | 60 | 55 | |

ДБШ-300 | 320 | ||||

ДБШ-300У | 2 | 30 | - | 95 |

Пример условного обозначения долота типа 1, исполнения 1 к шнеку наружным диаметром =135 мм для бурения плотных глин (П):

Долото ДБШ-135 П ГОСТ 24328-80

Тип 2

Черт.4

Таблица 4

Размеры в мм

Обозначение долота |

| Резьба | |||

Номин. | Пред. откл. | ||||

ДРШ-80 | 90 | 80 | +2 | 56 | Сп. 32х6 |

ДРШ-100 | 110 | 100 | 63 | Сп. 40Х8 | |

ДРШ-200 | 215 | 200 | +5 | 163 | Сп. 95х16 |

Пример условного обозначения долота типа 2 к шнеку наружным диаметром =80 мм для бурения мягких пород (М):

Долото ДРШ-80 М ГОСТ 24328-80

6. Размеры профиля резьбы должны соответствовать указанным на черт.5 и в табл.5.

Черт.5

Таблица 5

Размеры в мм

Резьба | Наружная резьба | Внутренняя резьба | ||||||||||

| ||||||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

Сп. 32х6 | 6 | 32 | 3,0 | -0,1 | 28 | -0,1 | 32 | +0,2 | 3,0 | +0,2 | 28 | +0,2 |

Сп. 40х8 | 8 | 40 | 4,0 | 36 | 40 | 4,0 | 36 | |||||

Сп. 95х16* | 16 | 95 | 8,1 | +0,25 | 83 | -0,1 | 95 | +0,3 | 8,25 | +0,3 | 83 | +0,3 |

________________

* Левая резьба.

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

М.: Издательство стандартов, 1980

docs.cntd.ru

шарошечное, алмазное, лопастное – диаметр, типы и виды, производители, размеры, конструкция

Существующие виды буровых долот можно разделить в зависимости от назначения, исполнения и разрушения породы. По назначению долота бывают сплошными (которые предназначены для разрушения скважины по периметру всего забоя), с отбором керна (центральная часть забоя оставляется, порода разрушается не до конца) и особых предназначений (фрезер, расширитель и т. д.). По исполнению существуют долота лопастного типа, шарошечного, ступенчатого, пикообразного.

Виды лопастных долот.

Буровые долота по воздействию делят на режуще-скалывающие, дробяще-скалывающие, режуще-истирающие. Первое название носит лопастное буровое долото, второе – шарошечное, третье – алмазное. Каждый из вышеперечисленных видов имеет свое применение и индивидуальные характеристики. Однако задача у них одна – пробурить скважину на необходимую глубину. Сделать долото своими руками почти невозможно, так как требуются детали, которые закрепляются на производственных предприятиях. Рекомендуется приобретать долота в комплекте с буровыми установками, чтобы обеспечить высокое качество работы.

Лопастные долота

Принцип работы такого приспособления основывается на скалывании и срезании горных пород. Буровое долото лопастного типа можно сделать своими руками. Для этого вам нужно придерживаться несложной схемы: свариваете мягкую сталь с наплавкой твердоплавкого типа режущих кромок. Второй вариант самодельного устройства: основная часть детали варится из мягкой стали, а вторая – из зубильных лезвий. Инструмента вам много не понадобится – нужен только сварочный аппарат. Однако если у вас нет опыта работы с подобным приспособлением, то лучше доверить дело специалисту.

Схема трехлопастного долота.

Лопастные долота используются для мягкой породы или рыхлой. У них достаточно преимуществ перед другими видами буровых устройств, но есть один недостаток: чем глубже проникает буровое долото в землю, тем больше уменьшается диаметр ствола.

Использование долота данного вида предусматривает обязательную обработку скважины. Лопастное оборудование режущего типа применяется для бурения скважин геологоразведочных на небольшие глубины. Долота рассматриваемого вида не годны к глубинам более 50 м, предназначены они исключительно для почвы мягкой породы.

Технические характеристики

Лопастные долота делятся на 2 типа: М и МС. Первый тип служит для бурильных работ по мягкому грунту, второй – для пород средней твердости.

Оборудование может быть с наличием калибрирующего сектора, опережающим лезвием или вогнутыми лопастями. Каждый из вариантов служит для определенных работ и имеет особенности расположения отверстий для промывки. Долота М типа обуславливаются наличием гидромониторных и струйных насадок.

Схема режущего долота ИСМ первой модификации.

Лопастное буровое долото состоит из двух частей: корпуса (который куется заранее) и дополнительной резьбы, которая представляет собой 3 лопасти (в отдельных случаях приваривается большее количество). Двухлопастное бурильное оборудование отличается неотъемлемой частью. Корпус и резьба свариваются друг с другом. Чтобы повысить качество и продлить срок службы такого долота, его покрывают (армируют) сплавом твердого типа. Схема действия примерно такая: на переднюю часть лопасти крепятся пластины твердого сплава (с помощью сварочного аппарата) на специальные пазы, заранее фрезерованные.

Цилиндрические зубцы армируются в боковые части долота. Они прессуются в проделанные отверстия. Твердый сплав наполняет свободные промежутки, образовавшиеся между зубцами.

Второй вид лопастного долота приспособлен для отбора керна и обуславливается наличием шарошечных и бурильных головок. Они делаются со съемным (несъемным) керноприемником. Изготавливаются эти детали специально для керноприемного оборудования. Благодаря колонковым долотам с таким керновым устройством, можно отбирать керн с забоя скважины без процесса поднятия колонны для бурения.

Конусообразная форма ребер позволяет смещаться разрушенной породе в центральную часть колонны. Элементы, которые разрушают породу, армируются различными формами в виде квадрата, многогранника или круга.

Схема колонкового долота.

Лопастные долота с отбором керна имеют коронки, задача которых заключается в бурении мягких пород (в составе могут быть твердые пропластки). Буровая коронка применяется для вращательного способа бурения с кольцевым забоем. Состоит из корпуса, матрицы и промывочного канала. Буровые коронки бывают алмазными и твердосплавными. Работоспособность оборудования зависит от качества коронок.

Оборудование этого типа устроено следующим образом: его торец конусообразной формы не допускает заклинивания грунта, а наружная часть имеет пазы. Особой деталью приспособления являются тороидальные канавки, которые располагаются на уступе внутренней стороны. Они способствуют переходу от нисходящего потока к восходящему (при условии, что имеется патрубок керноприемной трубы).

Долота малогабаритного размера с режущим элементом, предназначенным для процесса буровых работ с мягкой почвой или породы с прослойками. Бурильные работы производятся с помощью очистки забоя агентом для промывания или шнековым устройством. Таким образом, порода разрушается по принципу резания.

Чаще всего буровое оборудование используется для геологоразведочных скважин, а также с целью обустройства колодца. В зависимости от уровня сложности работы, долотом можно бурить до 15 часов без остановки. По сравнению с применением тяжелого оборудования нефтяного типа, это время минимальное (такое буровое устройство работает до 200 часов). Однако практичность и удобство процесса бурения легкими установками дает им преимущество.

Схема трехшарошечного долота.

Лопастные долота режущего вида способны бурить до момента загрязнения режущих кромок (твердосплавных резцов и крупнозернистого сплава). Это объясняется медленным процессом истирания в промежутке от периферийной области до центра бурильного оборудования. Центральная часть долота является основной частью всего устройства, она определяет качество работы, изнашивается меньше остальных. Однако ее повреждение или износ приостанавливает бурение скважины. Ее загрязнение или неполадки в работе ведут к резкому снижению удельной нагрузки на кромки, задача которых – резать и разрушать породу.

Бурильные работы шарошечным долотом

Этот вид долота обуславливается скалыванием и дроблением породы. Предназначено такое устройство для бурения скважин с целью добычи газа или нефти. Оборудование выглядит так: комбинация сложного типа с вращающимися зубьями разных размеров.

Используются долота шарошечного вида для бурильных работ всех уровней твердости породы. Благодаря этому универсальному свойству, имеют широкое применение. Своими руками сделать такую установку невозможно, рекомендуется приобрести.

Данное оборудование содержит инструмент вращательного бурения с наличием карьерных станков и шарошки, которая имеет зубья различной длины и конфигурации. В нее могут быть впрессованы штыри на основе твердого сплава. Карбид вольфрама (из которого сделаны зубья) способен разрушить любую горную породу, от самой мягкой до твердой.

Шарошечное долото используется для бурения:

- разведочных скважин;

- эксплуатационных;

- поисковых;

- разведочных;

- инженерно-геологических и др.

Схема одношарошечного долота/

По технологии и конструкции это оборудование отличается сложностью изготовления. Они бывают одно- двух- трех- четырехшарошечное.

Особенности конструктивных параметров:

- Ось шарошек и их вершины относительны оси долота.

- Угол наклона оси шарошки определяется осью устройства.

- Количество конусов на шарошках.

- Месторасположение зубьев венца.

- Своеобразие геометрических параметров элементов долота.

Данный тип оборудования применим к бурению геологоразведочных скважин и скважин для взрывания. Особенно необходим он для разрушения крепких пород. Изобретение долота с наличием шарошек конусной формы принадлежит США.

Бурильное долото шарошечного типа считается неотъемлемым элементом буровых работ. В России стал популярен благодаря быстрому и эффективному бурению скважин для нефти и газа.

С помощью шарошек, которые сделаны из твердой стали или сплава, разрушаются крепкие горные породы. Они вращаются, закрепленные на опорах долота, а вместе с ними вращается и само оборудование, прижимаясь при этом к забою.

Колонковая бурильная коронка может состоять из множества шарошек разной формы. Элементом породоразрушения являются зубки из сплавленной стали или фрезерованные зубья. Их комбинация способствует эффективному разрушению любой породы. Для повышения стойкости шарошек к всевозможным повреждениям, их заливают сплавом из карбида вольфрама. Форма и параметры этого оборудования (угол заострения, длина и расположение зубьев) зависит от свойств породы. Для бурильных работ применяются зубья с клиновидной формой на конусе.

Чтобы разрушить твердую породу, используются опоры в конструкции долота. Герметизация опор необходима для сложных работ.

Шарошечные долота бывают цельнокорпусной конструкции и секционной. Первый тип долот характерен свариванием лап с шарошками, второй – свариванием отдельно взятой секции.

Алмазные буровые долота

Системы очистки забоя скважины и охлаждения шарошечного долота.

Этот вид оборудования обуславливается наличием алмазных элементов, которые режут и, следовательно, разрушают породу. Качество такого оборудования зависит от параметров алмазов. Могут применяться как натуральные, так и искусственные камни, но чаще всего используется карбонад.

Долото из алмаза состоит из матрицы и конуса на основе стали (которая имеет конусную замковую резьбу). Долота этого вида различаются между собой системой промывки, качеством алмазов и особенностями конструкции.

Матрица – неотъемлемая часть бурильного оборудования алмазного типа, производится из металлического порошка.

Порошок обеспечивает хорошее удержание режущего покрытия.

Алмазные бурильные долота подразделяются на ступенчатые, радиальные и спиральные. Спиральный вид бурильного оборудования содержит спирали, которые сделаны из алмазов, и отверстия для промывки. Таким долотом обрабатываются малоабразивные и среднеабразивные земли.

Радиальные долота обуславливаются наличием выступов. В промежутках между этими секторами (которые образуют выступы) есть каналы для промывания. Предназначено подобное оборудование для малоабразивных пород, которые имеют среднюю твердость. Может применяться и для твердого грунта.

Своеобразие ступенчатого долота для бурильных работ – в форме ступенек. Используется при способах бурения турбинным и роторным методом. Применяются для всех малоабразивных пород.

moyaskvazhina.ru

ГОСТ 24328-80 Шнеки буровые и долота лопастные к ним. Типы и основные размеры, ГОСТ от 28 июля 1980 года №24328-80

ГОСТ 24328-80

Группа Г41

ОКП 31 4750

Срок действия с 01.01.1982

до 01.01.1992*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта России

от 12.08.92 N 952 (ИУС N 11, 1992 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ

Н.П.Уманчик, Л.С.Мирзоян, М.Н.Проскурников, Л.Г.Сигаева

ВНЕСЕН Министерством химического и нефтяного машиностроения

Зам. министра Л.С.Гликман

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам 28 июля 1980 г. N 3855

1. Настоящий стандарт распространяется на шнеки и лопастные долота для бурения скважин на воду.

2. Шнеки должны изготовляться типов: 1 - без проходного отверстия; 2 - с проходным отверстием.

3. Основные размеры шнеков должны соответствовать указанным на черт.1-3 и в табл.1, 2.

Тип 1

Черт.1

Таблица 1

Размеры в мм

Обозначение шнека | Исполнение |

|

|

| ||

Номин. | Пред. откл. | |||||

ШБ-135 | 1 | 135 | +2 | 24 | 55 | 52 |

ШБ-150 | 150 | +3 | ||||

ШБ-180 | 180 | |||||

ШБ-200 | 200 | +5 | 27 | 60 | 55 | |

ШБ-300 | 300 | |||||

ШБ-300У | 2 | 30 | - | 95 | ||

Пример условного обозначения шнека типа 1, исполнения 1, наружным диаметром =135 мм:

Шнек ШБ-135 ГОСТ 24328-80

Тип 2

Черт.2

Условное обозначение шнека типа 2, исполнения 1:

Шнек ШС-200 ГОСТ 24328-80

Таблица 2

Размеры в мм

Обозначение шнека |

| Резьба | |

ШС-80 | 80 | 56 | Сп. 32х6 |

ШС-100 | 100 | 63 | Сп. 40х8 |

Пример условного обозначения шнека типа 2, исполнения 2, наружным диаметром =80 мм:

Шнек ШС-80 ГОСТ 24328-80

4. Долота должны изготовляться типов: 1 - с соединением при помощи многогранника; 2 - с резьбовым соединением.

5. Основные размеры долот должны соответствовать указанным на черт.3, 4 и в табл.3, 4.

Тип 1

Черт.3

Таблица 3

Размеры в мм

Обозначение долота | Исполнение |

|

|

|

|

ДБШ-135 | 1 | 151 | 24 | 55 | 52 |

ДБШ-150 | 165 | ||||

ДБШ-180 | 198 | ||||

ДБШ-200 | 215 | 27 | 60 | 55 | |

ДБШ-300 | 320 | ||||

ДБШ-300У | 2 | 30 | - | 95 |

Пример условного обозначения долота типа 1, исполнения 1 к шнеку наружным диаметром =135 мм для бурения плотных глин (П):

Долото ДБШ-135 П ГОСТ 24328-80

Тип 2

Черт.4

Таблица 4

Размеры в мм

Обозначение долота |

| Резьба | |||

Номин. | Пред. откл. | ||||

ДРШ-80 | 90 | 80 | +2 | 56 | Сп. 32х6 |

ДРШ-100 | 110 | 100 | 63 | Сп. 40Х8 | |

ДРШ-200 | 215 | 200 | +5 | 163 | Сп. 95х16 |

Пример условного обозначения долота типа 2 к шнеку наружным диаметром =80 мм для бурения мягких пород (М):

Долото ДРШ-80 М ГОСТ 24328-80

6. Размеры профиля резьбы должны соответствовать указанным на черт.5 и в табл.5.

Черт.5

Таблица 5

Размеры в мм

Резьба | Наружная резьба | Внутренняя резьба | ||||||||||

| ||||||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

Сп. 32х6 | 6 | 32 | 3,0 | -0,1 | 28 | -0,1 | 32 | +0,2 | 3,0 | +0,2 | 28 | +0,2 |

Сп. 40х8 | 8 | 40 | 4,0 | 36 | 40 | 4,0 | 36 | |||||

Сп. 95х16* | 16 | 95 | 8,1 | +0,25 | 83 | -0,1 | 95 | +0,3 | 8,25 | +0,3 | 83 | +0,3 |

________________

* Левая резьба.

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

М.: Издательство стандартов, 1980

docs.cntd.ru

Долота шарошечные

Буровые шарошечные долота - технически сложные многосоставные изделия, изготовленные из высококачественных сталей, твердых сплавов и других материалов, предназначены для сплошного бурения нефтяных, газовых, геологоразведочных скважин, а также скважин различного назначения в горнодобывающей промышленности, нефтегазовой отрасли и строительстве.

Буровые шарошечные долота - технически сложные многосоставные изделия, изготовленные из высококачественных сталей, твердых сплавов и других материалов, предназначены для сплошного бурения нефтяных, газовых, геологоразведочных скважин, а также скважин различного назначения в горнодобывающей промышленности, нефтегазовой отрасли и строительстве.

Шарошечные долота подразделяются:

По количеству шарошек (одно, двух, трех и четырехшарошечные).

По типу вооружения шарошек (фрезерованные и твердосплавные)

По типу опоры (открытые, закрытые (маслонаполненные)

По типу промывки/продувки (боковой, центральной или комбинированной)

Типы шарошечных долот:

М - для мягких пород

МС - для мягких пород с пропластками средней твердости

М3 - для мягких абразивных пород

МС3 - для мягких абразивных пород с пропластками средней твердости

С - для пород средней твердости

С3 - для абразивных пород средней твердости

СТ - для средних пород с пропластками твердых

Т - для твердых пород

Т3 - для твердых абразивных пород

ТК3 - для твердых абразивных пород с пропластками крепких

К - для крепких пород

ОК - для очень крепких пород

Присоединительные резьбы долот:

| Диаметр долота | Обозначение резьбы |

| 45,0 | 33 |

| 59,0 | 41,5 |

| 76,0 | З-42 |

| 93,0 | З-50 |

| 97,0 | З-66 |

| 98,4 | |

| 112,0 | З-63,5 |

| 118,0 | З-76 |

| 120,6 | |

| 132,0 | З-63,5 |

| 139,7 | З-88 |

| 146,0 | |

| 151,0 | |

| 161,0 | |

| 165,1 | |

| 171,4 | |

| 187,3 | |

| 190,5 | З-117 |

| 200,0 | |

| 212,7 | |

| 215,9 | |

| 222,3 | |

| 242,9 | З-121 |

| 244,5 | |

| 250,8 | |

| 269,9 | З-152 |

| 295,3 | |

| 304,8 | |

| 311,1 | |

| 320,0 | |

| 349,2 | |

| 374,6 | З-177 |

| 393,7 | |

| 444,5 | |

| 490,0 | З-201 |

| 508,0 |

www.zavodbt.ru

Долото буровое | Типы буровых долот

Буровое долото представляет собой один из основных инструментов для разрушения горных пород механическим способом. Исходя из того, какой вид имеет рабочая часть, различают:

- шарошечные долота – бурение нефтяных, газовых скважин

- лопастные долота – бурения мягких и среднетвердых пород.

Первый тип может состоять из одного или нескольких сферических или цилиндрических шарошек. Последние крепятся на подшипниках на цапфах секций. Могут использоваться подшипники скольжения, качения или же их сочетание.

Первый тип может состоять из одного или нескольких сферических или цилиндрических шарошек. Последние крепятся на подшипниках на цапфах секций. Могут использоваться подшипники скольжения, качения или же их сочетание.

Второй тип представляет собой кованый корпус, на котором размещаются лопасти. Их боковые грани армированы специальными зубками, которые упрощают калибровку стен скважин. Кроме этого, сами лопасти также армируются твердым сплавом – это делается для повышения их износостойкости и, соответственно, срока службы.

Кроме основной классификации, существует ещё немало типов и подвидов долота. Такое распределение позволяет легче ориентироваться в разнообразии и упрощает подбор подходящего под конкретную ситуацию долота. Подробнее о назначении, типах и сферах их применения – далее в статье.

Назначение буровых долот

Как было указано выше, буровые долота используются для того, чтобы пробурить нефтяную, газовую, водяную или любую другую скважину. Фактически, данный элемент выполняет следующие функции:

- разрушение грунта в забое;

- глубинная проходка;

- выравнивание стенок скважины.

Долота широко применяются во многих сферах, где требуется пробурить грунт. К примеру, если нужно сделать колодец или же собрать информацию о составе почв и дать им оценку. Нефтяная и газовая промышленность не в состоянии обойтись без этого породоразрушающего оборудования, так как именно оно позволяет наиболее эффективно производить бурение скважин различного размера и глубины.

По назначению долота делят на три большие группы:

- для сплошного бурения – разрушение в одной плоскости или ступенчато;

- для колонкового бурения – разрушение по периферии;

- специальные.

В геологоразведке часто используются колонковые виды, так как они позволяют достать образцы грунта.

Буровые долота и их классификация – это то, что необходимо тщательно изучить. Каждый тип имеет свои особенности и назначение. В частности, далее будут рассмотрены:

- шарошечные;

- лопастные;

- алмазные;

- фрезерные.

Эти виды наиболее часто применяются для бурения скважин нефтяного, газового или любого другого типа.

Шарошечные долота

Один из самых универсальных породоразрушающих инструментов, который широко применяется во всех отраслях. Он оказывает дробящий или дробяще-скалывающий эффект, тем самым формируя скважину нужного диаметра. Такое долото предназначено для абразивных и неабразивных пород любой твердости.

Устройство долота довольно сложное, так как базируется на подвижных элементах – подшипниках. Приваренные друг к другу секции оснащены вращающимися шарошками. Последние могут иметь конусообразную или цилиндрическую форму. Именно за счет них и происходит ударное или ударно-сдвигающее действие.

Последний метод наиболее эффективен, так как за счет проскальзывания шарошек удается произвести дополнительное скалывание.

От количества шарошек зависит и область применения инструмента:

- одношарошечные – для бурения скважин на большую глубину;

- двухшарошечные – в геологоразведке;

- трехшарошечные – нефтяные, газовые скважины;

- четырехшарошечные – для сложных условий.

Типы буровых долот шарошечного вида не имеют четкой специализации и при необходимости ничто не запрещает использовать одношарошечные вместо трехшарошечных.Все зависит от того, какой именно должна в итоге получиться нефтяная или какая-либо другая скважина.

Лопастное долото

По устройству такое долото значительно проще, чем шарошечное. Фактически, это просто корпус, к которому прикреплены несколько лопастей. Наиболее эффективно показывает себя этот породоразрушающий инструмент в мягких, рыхлых породах. Лопастное долото способно работать на высоких скоростях и, при благоприятных условиях, давать внушительные результаты бурения. К примеру, пройти за одну проходку около 1500 метров более чем реально.

На сегодняшний день представлены следующие виды буровых долот лопастного типа:

- однолопастные – для цементных пробок;

- двухлопастные;

- трехлопастные;

- трехлопастные, истерающе-режущие;

- шестилопастные.

В списке выше все типы, кроме однолопастного, предназначены для довольно пластичных и мягких пород.

Последние три применяются, когда нужна нефтяная или газовая скважина, так как они имеют больший диаметр.

Для продления срока службы инструмента, используется армирование не только самой лопасти, но и её контактного края. Это позволяет понизить разрушающее воздействие пород, а также способствует образованию более гладких и ровных стенок скважин.

Алмазное долото

Если планируется, что скважина будет проходить через ряд различных по твердости пород, нередко применяются алмазные долота. Сам инструмент рассчитан на среднюю твердость, однако используется и тогда, когда твердые породы чередуются с мягкими. Оптимальными считаются породы средней твердости.

Разрушение слоев происходит за счет их истирания. Долото включает в себя алмазные режущие элементы, которые и обеспечивают уничтожение пород. Общая эффективность долота напрямую зависит от того, какого качества и величины алмазы используются.

По типу их расположения различают:

- однослойное долото;

- многослойное долото.

Кроме этого, существует классификация, которая опирается на расположение рабочих элементов:

- радиальные;

- спиральные;

- ступенчатые.

Несмотря на довольно внушительные показатели и преимущества, алмазное долото является очень требовательным инструментом. Так, если при бурении нефтяной скважины на его пути попадется металлический объект или же просто слишком твердая горная порода, то инструмент выйдет из строя: алмазный элемент может расколоться или выпасть из корпуса. Впрочем, плохая промывка также приведет к тому, что долото выйдет из строя или же будет работать менее эффективно.

Фрезерное долото

Фрезерные типы буровых долот, по сравнению с другими видами породоразрушающих инструментов, гораздо проще по своему устройству, а также значительно прочнее и устойчивее. Конструкция такого долота представляет собой монолитный корпус. В него и запрессованны дробящие элементы, которые и обеспечивают высокую эффективность.

Фрезерные типы буровых долот, по сравнению с другими видами породоразрушающих инструментов, гораздо проще по своему устройству, а также значительно прочнее и устойчивее. Конструкция такого долота представляет собой монолитный корпус. В него и запрессованны дробящие элементы, которые и обеспечивают высокую эффективность.

В отличие от своих аналогов, фрезерное долото не боится твердых прод или металлических элементов.К примеру, его часто используют для того, чтобы пробить бетонную или цементную пробку. Если по какой-то причине в скважине осталась шарошка, то её убирают именно с помощью фрезерных долот.

Несмотря на все свои плюсы, существует и ряд ограничений:

- не подходят для вязких пород;

- невозможна быстрая проходка;

- довольно примитивный способ промывки.

Тем не менее, данный породоразрушающий инструмент просто незаменим для бурения нефтяных, газовых и любых других скважин. Такое долото чаще всего используется в качестве вспомогательного элемента, однако в некоторых случаях применяется и как основное.

Бурение скважин

Читайте также:

snkoil.com

Диаметр ствола скважины — Добыча нефти и газа

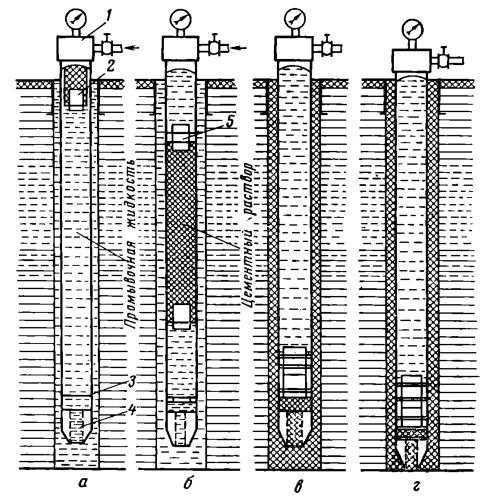

Основным элементом при сооружении скважины является ее технический разрез, т. е. конструкция скважины, которая определяется диаметром, глубиной спуска и числом обсадных колонн, толщиной стенок труб, диаметром самой скважины на разных ее глубинах, высотой подъема цемента за трубами.

Выбор правильной, рациональной конструкции скважины имеет важное значение для ее успешной проводки, поэтому для доведения обсадных колонн до намеченных глубин необходимо определить диаметр ствола скважины. Обычно для этого пользуются данными практики бурения — поличипами зазоров просвета и коэффициентов просвета скважины.

Схема цементирования скважин.

а — спуск нижней цементировочной пробки; б — спуск верхней цементировочной пробки; в — окончание цементирования; г — твердение цементного раствора: 1 — цементировочная головка; 2— нижняя цементировочная пробка; 3— упорное кольцо; 4 — башмачная пробка; 5 — верхняя цементировочная пробка.

Величина зазора или просвета скважины определяется по формуле

где β — величина зазора или просвета в мм, DCKB — диаметр скважины в мм; DM — наружный диаметр муфты в мм.

Рекомендуемые значения величин зазора изменяются в пределах от 15 до 50 мм и зависят от жесткости колонны, степени искривления ствола скважины.

Диаметр долота под соответствующий размер обсадных труб нужно выбирать с учетом минимально допускаемых просветов и условий бурения скважины. Если величину зазора скважины отнести к диаметру скважины, т. е.

то получим значение коэффициента просвета скважины. Из данной формулы можно получить значение диаметра скважины, выраженное через коэффициент просвета и диаметр муфты

Из формулы видно, что диаметр скважины можно определить умножением диаметра муфты обсадной колонны, подлежащей спуску в скважину, на расчетный коэффициент f.

Таблица 4

Обсадная колонна | Наружный диаметр, колонны, мм | Наружный диаметр муфты, мм | Минимальное виачение коэффициента / |

Кондуктор | 426 | 451 | 1,11 |

| 377 | 402 | 1,12 |

| 325 | 351 | 1,14 |

Промежуточная колонна | 273 | 298 | 1,17 |

| 219 | 243 | 1.23 |

Эксплуатационная колонна | 168 | 188 | 1,32—1,47 |

| 146 | 166 | 1,18—1,35 |

ПРИМЕРЫ ОБОСНОВАНИЯ КОНСТРУКЦИИ СКВАЖИН

Задание 1.

Обосновать конструкцию эксплуатационной скважины на глубину 1200 м для Московского мясокомбината.

Согласно геологическому разрезу можно принять конструкцию склажины двухколонной. На глубине 500—600 м ожидается зона поглощепня и ухода глинистого раствора, поэтому необходимо изолировать указанные зоны спуском и цементированием промежуточной колонны обсадных труб на глубину примерно 600 м. Диаметр эксплуатационной колонны принимаем равным 146 мм.

Решение.

На основании данных табл. 4 находим, что минимальным диаметром долота под 146-jhjk колонну будет

Ад1п = 1Д8 X 166 = 196 мм.

2*

Наружный диаметр обсадных труб, мм | Зазор между стенками скважины и диаметром муфт этих труб не более, мм |

114 н 127 | 15 |

141, 146 и 159 | 20 |

168 и 194 | 25 |

219 и 245 | 30 |

273 и 299 | 35 |

325 и 351 | 45 |

377 и 426 | 50 |

Похожие статьи:

РЭНГМ → Сборник задач по технике и технологии нефтедобычи. Мищенко Т.М.

РЭНГМ → Интерпретация результатов каротажа скважин. Итенберг С.С.

РЭНГМ → Разработка и эксплуатация нефтяных, газовых и газоконденсатных месторождений. Гимаутдинов Ш.К

РЭНГМ → Технологические основы освоения и глушения нефяных и газовых скважин. Басарыгин Ю.М., Будников В.Ф

РЭНГМ → Устьевая фонтанная арматура

rengm.ru