Размеры долот при бурении скважин

Буровые долота — Статьи — Горная энциклопедия

БУРОВЫЕ ДОЛОТА (а. drilling bit, bore bit; н. Воhrmeihßel; ф. trйpan, outil de forage; и. broca, trepano) — основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины. Термин "долото" сохранился от раннего периода развития техники бурения, когда единственным способом проходки скважины было ударное бурение, при котором буровое долото имело сходство с плотничным инструментом того же наименования. По назначению различают 3 класса буровых долот: для сплошного бурения (разрушение горной породы по всему забою скважины), колонкового бурения (разрушение горной породы по кольцу забоя скважины с оставлением в её центральной части керна) и для специальных целей (зарезные долота, расширители, фрезеры и др.). По характеру воздействия на горные породы буровые долота делятся на 4 класса: дробящие, дробяще-скалывающие, истирающе-режущие и режуще-скалывающие. По виду рабочей (разрушающей горные породы) части выделяют шарошечные и лопастные буровые долота.

БУРОВЫЕ ДОЛОТА (а. drilling bit, bore bit; н. Воhrmeihßel; ф. trйpan, outil de forage; и. broca, trepano) — основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины. Термин "долото" сохранился от раннего периода развития техники бурения, когда единственным способом проходки скважины было ударное бурение, при котором буровое долото имело сходство с плотничным инструментом того же наименования. По назначению различают 3 класса буровых долот: для сплошного бурения (разрушение горной породы по всему забою скважины), колонкового бурения (разрушение горной породы по кольцу забоя скважины с оставлением в её центральной части керна) и для специальных целей (зарезные долота, расширители, фрезеры и др.). По характеру воздействия на горные породы буровые долота делятся на 4 класса: дробящие, дробяще-скалывающие, истирающе-режущие и режуще-скалывающие. По виду рабочей (разрушающей горные породы) части выделяют шарошечные и лопастные буровые долота.

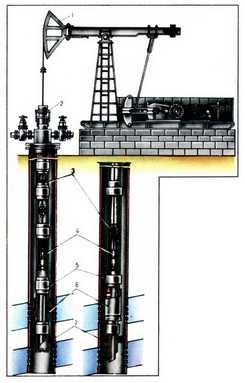

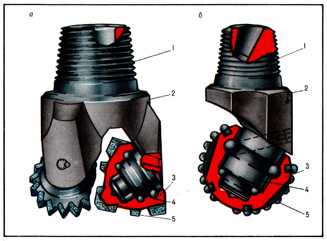

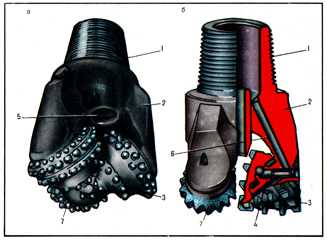

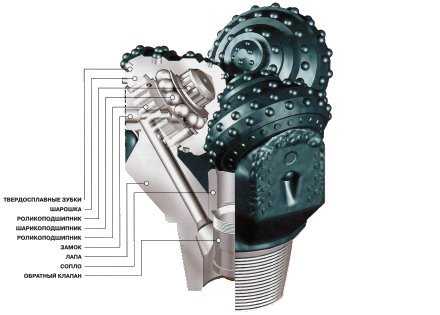

Шарошечными буровыми долотами осуществляется большей частью общего объёма бурения нефтяных, газовых и взрывных скважин. Шарошечное буровое долото (или бурильная головка для колонкового бурения) состоит из (одной, двух, трёх, четырёх или шести конических) сферических или цилиндрических шарошек, смонтированных на подшипниках качения или скольжения (или их комбинации) на цапфах секций бурового долота. Основная разновидность шарошечных долот для сплошного бурения — трёхшарошечное долото (рис. 1, а), при бурении глубоких скважин получило распространение также одношарошечное буровое долото (рис. 1, б).

В зависимости от конструкции корпуса шарошечные буровые долота разделяют на секционные и корпусные. В секционных корпус сваривается из отдельных (двух, трёх или четырёх) секций (лап), на цапфах которых монтируются шарошки; в корпусных — корпус литой, к нему привариваются лапы со смонтированными на их цапфах шарошками. Для присоединения буровых долот к бурильной колонне у секционных долот предусматривается наружная конусная резьба (ниппель), у корпусных — внутренняя конусная резьба (муфта). В СССР выпускаются 13 типов шарошечных долот сплошного бурения диаметрами 46-508 мм (ГОСТ 20692-75).

В зависимости от конструкции корпуса шарошечные буровые долота разделяют на секционные и корпусные. В секционных корпус сваривается из отдельных (двух, трёх или четырёх) секций (лап), на цапфах которых монтируются шарошки; в корпусных — корпус литой, к нему привариваются лапы со смонтированными на их цапфах шарошками. Для присоединения буровых долот к бурильной колонне у секционных долот предусматривается наружная конусная резьба (ниппель), у корпусных — внутренняя конусная резьба (муфта). В СССР выпускаются 13 типов шарошечных долот сплошного бурения диаметрами 46-508 мм (ГОСТ 20692-75).

По принципу воздействия на горные породы шарошечные буровые долота делятся на дробящие и дробяще-скалывающие. Буровые долота дробящего действия характеризуются минимальным скольжением зубьев при перекатывании шарошек по забою и отсутствием фрезерующего действия по стенке скважины периферийными зубьями; различают следующие их типы: Т — для бурения твёрдых пород, ТЗ — твёрдых абразивных пород, ТК — твёрдых пород с пропластками крепких, ТКЗ — твёрдых крепких абразивных пород, К — крепких пород, OK — очень крепких пород. Шарошечные буровые долота дробяще-скалывающего действия характеризуются увеличением скольжения зубьев при перекатывании шарошек по забою и стенке скважины. Типы буровых долот дробяще-скалывающего действия: М — для бурения мягких пород, МЗ — мягких абразивных пород, MC — пород мягких с пропластками средней твёрдости, МСЗ — мягких абразивных пород с пропластками средней твёрдости, С — пород средней твёрдости, СЗ — абразивных пород средней твёрдости, CT — пород средней твёрдости с пропластками твёрдых. Породоразрушающим элементом (вооружением) шарошечных буровых долот служат фрезерованные зубья или запрессованные твердосплавные зубки и комбинации зубьев с зубками на поверхности шарошек. Для повышения износостойкости фрезерованных зубьев шарошек от абразивного износа их наплавляют твёрдым сплавом, состоящим из зёрен карбидов вольфрама. Для уменьшения износа долота по диаметру периферийные венцы долот типов С, CT и Т имеют Г- или Т-образную форму. Геометрическая форма и параметры зубьев (высота, длина, шаг, а также смещение осей шарошек) различны (уменьшаются от типа М к типу Т) и зависят от физических свойств разбуриваемых горных пород. Современное вооружение шарошек буровых долот выполняется из вставных твердосплавных зубков с призматическими (типы МЗ, СЗ, МСЗ и ТЗ) и сферическими (тип ТК) рабочими головками. Опора шарошечных буровых долот в процессе вращения шарошки обеспечивает передачу осевой нагрузки от бурильной колонны через цапфы и тела качения вооружению шарошки, находящемуся в контакте с горными породами забоя скважины. В опорах буровых долот в качестве радиальных используются подшипники роликовые, шариковые и скольжения, радиально-упорных — шариковые подшипники, упорных — подшипники скольжения. На рис. 2 показаны наиболее известные схемы опор, которые применяют в шарошечных буровых долотах. В каждой опоре имеется замковый шариковый подшипник, удерживающий шарошку на цапфе и воспринимающий осевую составляющую нагрузку на долото.

Число роликов и шариков в опоре шарошек и их размеры зависят от размера долота, схема опоры — от режима бурения. Долота, использующиеся для высокооборотного бурения (более 250 об/мин), имеют опору с телами качения без герметизации (серия 1АВ), для среднеоборотного бурения (до 250 об/мин) — опору по схеме ролик-шарик — скольжение — упорная пята без герметизации (серия 1АН) либо с герметизацией при помощи торцевой манжеты (серия 2АН). Долота для низкооборотного бурения (до 60 об/мин) имеют герметизированную маслонаполненную опору по схеме скольжение — шарик — скольжение — упорная пята с радиальной уплотняющей манжетой. В долотах с герметизированной маслонаполненной опорой в утолщённой части лапы имеется специальный резервуар со смазкой, в который вмонтирован эластичный мешок, изменяющий форму по мере увеличения давления при спуске долота в скважину и способствующий вытеснению смазки по смазочным каналам к трущимся элементам опоры. При этом уплотнительная манжета должна обеспечить герметичность опор со стороны торца шарошки. Это достигается жёсткостью торцевой манжеты и плотным прилеганием её к торцу шарошки.

Число роликов и шариков в опоре шарошек и их размеры зависят от размера долота, схема опоры — от режима бурения. Долота, использующиеся для высокооборотного бурения (более 250 об/мин), имеют опору с телами качения без герметизации (серия 1АВ), для среднеоборотного бурения (до 250 об/мин) — опору по схеме ролик-шарик — скольжение — упорная пята без герметизации (серия 1АН) либо с герметизацией при помощи торцевой манжеты (серия 2АН). Долота для низкооборотного бурения (до 60 об/мин) имеют герметизированную маслонаполненную опору по схеме скольжение — шарик — скольжение — упорная пята с радиальной уплотняющей манжетой. В долотах с герметизированной маслонаполненной опорой в утолщённой части лапы имеется специальный резервуар со смазкой, в который вмонтирован эластичный мешок, изменяющий форму по мере увеличения давления при спуске долота в скважину и способствующий вытеснению смазки по смазочным каналам к трущимся элементам опоры. При этом уплотнительная манжета должна обеспечить герметичность опор со стороны торца шарошки. Это достигается жёсткостью торцевой манжеты и плотным прилеганием её к торцу шарошки.

Для подвода промывочной жидкости через долото к забою скважины в шарошечных буровых долотах имеются специальные промывочные или продувочные устройства. В зависимости от конструктивного выполнения выделяют шарошечные буровые долота с центральной, боковой промывкой, а также продувкой воздухом. Буровые долота с центральной промывкой имеют одно отверстие в центре долота либо 3 отверстия или щели в корпусе (промывочной плите), через которые промывочная жидкость направляется на шарошки в центральную часть скважины. В долотах с боковой промывкой (гидромониторные буровые долота, рис. 3, а) промывочная жидкость через сопла направляется между шарошками в периферийную зону забоя скважины.

В буровых долотах с продувкой воздухом (рис. 3, б), газом или воздушно-водяной смесью одна часть потока через центральное отверстие в корпусе долота подаётся на шарошки, другая — по специальным каналам в лапах и их цапфах поступает в полость опор шарошек для их охлаждения и очищения от бурового шлама. При бурении взрывных скважин в долотах с продувкой воздухом применяют обратные клапаны, которые обеспечивают немедленное закрытие центрального продувочного канала долота после прекращения подачи воздуха и тем самым не допускают засасывания частиц породы в полость корпуса долота над входом в продувочные каналы лап.

Лопастные буровые долота предназначены для бурения вращательным способом мягких и средней твёрдости пород.

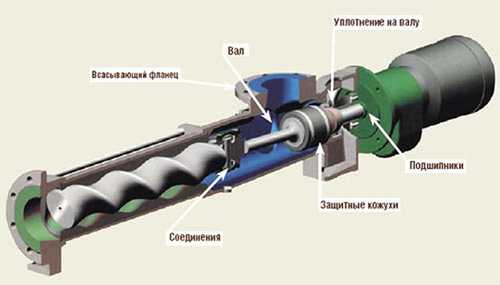

Лопастные буровые долота (рис. 4, а, б, в) состоят из кованого корпуса с присоединительной резьбой, к которому привариваются 3 и более лопастей. У двухлопастного долота корпус и лопасти отштамповываются как одно целое. Для повышения износостойкости долот лопасти армируются твёрдым сплавом. Пластинки твёрдого сплава заплавляются на передней грани лопастей в специально профрезерованные пазы. Боковые (калибрующие стенку скважины) грани лопастей армируются цилиндрическими зубками (сплав ВК8-В), запрессовываемыми в просверленные отверстия. Промежутки между зубками наплавляются твёрдым сплавом. В СССР лопастные долота (ГОСТ 26-02-1282-75) с промывкой изготовляют с цилиндрическими отверстиями в корпусе (тип 2Л, диаметры 76-165,1 мм, скорость движения промывочной жидкости до 50 м/с) и сменными гидромониторными насадками в корпусе (тип ЗЛ, диаметры 120,6-469,9 мм, скорость промывочной жидкости не менее 90 м/с). Истирающе-режущие буровые долота (тип ЗИР) имеют диаметры 190,5-269,9 мм. Пикообразные буровые долота (тип П, диаметры 98,4-444,5 мм) изготовляют двух разновидностей: Ц — для разбуривания цементных пробок и металлических деталей низа обсадных колонн; R — для расширения ствола скважины. К лопастным относятся также буровые долота для ударно-канатного бурения. Для бурения без промывки скважины применяют шнековые долота (рис. 4, г).

Для вспомогательных работ (разбуривания цементных мостов, металла в скважине) выпускаются фрезерные буровые долота: тип ФР в виде плоскодонных фрезеров, нижняя рабочая поверхность которых оснащена твердосплавными зубками или пластинками, выступающими над корпусом буровых долот; тип ДФТС с расположением твердосплавных зубков по 3 спиралям, имеющим плавный переход от центрального канала долота на рабочую сферу.

Для бурения скважин с отбором керна применяют шарошечные и лопастные бурильные головки, которые изготовляют для специальных керноприёмных устройств со съёмным и несъёмным керноприёмниками. Колонковые долота со съёмным керноприёмником позволяют отбирать с забоя скважины керн без подъёма бурильной колонны.

Керноприёмник с керном извлекают из скважины шлипсом, спускаемым в бурильные трубы со специальныой лебёдки, а бурильную головку поднимают только после её износа вместе с колонной. При работе колонковыми долотами с несъёмным керноприёмником для выноса керна из скважины необходимо поднимать всю бурильную колонну; при этом часто головки оказываются неизношенными. Кернообразующие элементы долот передают на керн минимальные поперечные усилия, что снижает вероятность его разрушения; промывочные каналы в бурильных головках расположены так, что струя промывочного раствора минует керноприёмник.

Буровые долота и бурильные головки изготовляют из прочных и износостойких материалов, т.к. в процессе бурения на долото действуют осевые и ударные нагрузки, вращающий момент, а также давление и химическая активность промывочной жидкости. Для секций (лап) и шарошек буровых долот применяют хромникельмолибденовые, хромникелевые и никельмолибденовые стали. Выпускаются буровые долота и бурильные головки, оснащённые природными или синтетическими алмазами (см. Алмазное бурение). Некоторые типы долот изготовляют из сталей электрошлакового и вакуумно-дугового переплавов.

Совершенствование буровых долот осуществляется в направлении улучшения их конструкций: создания новых схем опор с герметизированными маслонаполненными опорами для низкооборотного и высокооборотного бурения; применения новых форм твёрдосплавных зубков; изыскания более износостойких материалов; повышения точности изготовления деталей и сборки буровых долот, а также применения более совершенных схем подвода промывочной жидкости к забою скважины. См. также Буровая коронка.

www.mining-enc.ru

контактыТел./Факс: +7(812)301-94-12 +7 (812) 303-92-48 Адрес для корреспонденции: Отдел бурового оборудования, инструментов и запасных частей: E-mail: sale [at] uralburmash.ru E-mail: komplekt [at] uralburmash.ru Skype: skala812 Skype: ubmtrade

Мобильные телефоны руководства,

+7(960)256-02-93 Виктор Сергеевич

Наша визитка в QR коде

|

| Новости сегодня %D, %d %M %y года | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

uralburmash.ru

Типы буровых долот и их назначение

5.1 Типы долот для сплошного бурения

Все долота для сплошного бурения подразделяются по воздействию на забой и по своему конструктивному исполнению. По характеру воздействия подразделяются на три группы:

долота лопастные (режущие и скалывающие породу )

долота шарошечные с почти цилиндрическими шарошками (скалывающие и дробящие породу )

долота с коническими шарошками (дробящие породу )

одно- ; двух- ; трех- ;четырехшарошечные

Применяются различного типа, размеров, моделей долота. При бурение скважин на территории РФ, широкое применение получили шарошечные долота. Ими ежегодно выполняются 90% всех работ на территории России и за рубежом. Наиболее распространен трехшарошечный вариант долота.

5.2 Шарошечные долота

Шарошечное бурение — способ бурения скважин с использованием шарошечного долота. Впервые было применено в США в 20-х годах 20-го века. В России этот способ бурения применятся с 30-х гг. 20 в. для бурения нефтяных и газовых скважин.

При шарошечном бурении горные породы разрушаются стальными или твердосплавными зубками шарошек, вращающимися на опорах бурового долота, которое, в свою очередь, вращается и прижимается с большим осевым усилием к забою.

Долото шарошечное — (англ. roller bit) породоразрушающий дробящий, дробяще-скалывающий инструмент карьерных станков вращательного бурения, с вооружением шарошки в виде фрезерованных на ней зубьев различной длины и конфигурации или впрессованных на нее штырей из твёрдого сплава — карбида вольфрама, применяемый для механического разрушения горной породы от мягкой до очень крепкой в процессе бурения скважины.

5.3 Лопастные долота

В отличие от шарошечных лопастные долота просты по конструкции и по технологии изготовления. Такие долота характерны своей механической скоростью в рыхлых, мягких и несцементированных породах. При бурении такими долотами часто наблюдается значительное уменьшение диаметра скважин, что приводит к необходимости расширения и проработки скважины перед спуском очередного долота. К таким долотам необходимо прикладывать большой крутящий момент. Они выпускаются в пяти разновидностей: 2Л - двухлопастные; 3Л - трехлопастные; 3ИР истирающе-режущие; П - пикообразные однолопастные.

5.4 Фрезерные долота

Фрезерное долото - применяется в твердых породах при глубоком вращательном бурении). Патент американских изобретателей Шарпа и Юза. Оно состоит из 2 конических, грубо насеченных, фрезеров из твердой стали, насаженных навстречу один другому под углом 46° к вертикали, каждый н"а собственной оси, на конце тупого массивного корпуса долота. Вследствие вращения корпуса ФД вместе со всей штанговой системой, каждый из фрезеров, касающийся забоя скважины, получает свое самостоятельное быстрое вращательное движение около своей собственной оси и своей работой изнашивает твердую породу забоя, отчего и получается поступательное движение всего бурового снаряда. Иногда на том же массивном корпусе долота устанавливаются подобные же, цилиндрические с усеченными конусами по концам и на вертикальной оси, фрезеры-расширители.

Эти долота могут быть использованы не только для бурения скважины в присутствии металлического и твердосплавного скрапа, но и для разбуривания оставшихся на забое шарошек и других металлических предметов, бетонных и иных пробок.

5.5 Долота ИСМ

Отличие ИСМ является в том, что их породоразрушающие элементы покрыты сверхтвердым материалом славутич. В зависимости от размера и конструкции долота ИСМ изготавливаются цельноковаными (с последующим фрезерованием лопастей ) либо с приваренными лопастями. Данные долота обладают более высокой износостойкостью и меньшей стоимостью, по сравнению с долотами оснащенными природными алмазами. Долота ИСМ выпускают трех разновидностей: режущего действия (режущие), торцовые (зарезные) и истирающие.

5.6 Алмазные долота

Алмазные долота обладают наличием алмазных режущих элементов т.е. (природных или синтетических) той или иной величины (крупности). Обычно используются наименее ценные разновидности природного алмаза, именуемые карбонадо (бразильские технические алмазы) или черные алмазы (характерные своей вязкостью ). Показатели данных долот зависят от качества и размеров алмазов. Качество определяют группой и категорией, а размер - числом камней. Природные и синтетические алмазы размещают в спекаемой матрице (обычно медно-твердосплавной ), составляющей единое целое с нижней частью стального полого цилиндрического корпуса долота.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

| Об управляемости долот Myths and reality. D. GUMICH, Управляемость автомобиля – важная характеристика, с которой сталкивался любой, кто хотя бы раз садился за руль. Одни машины управляются легче, имеют отзывчивый и информативный руль, другие – кренятся или входят в поворот «как бревно». Для того чтобы добиться хорошей управляемости, автопроизводители используют моделирование, а также большое количество конструктивных особенностей и механизмов. Так и в бурении, только вместо «водителей» выступают инженеры по наклонно-направленному бурению (ННБ), а в качестве «машины» – компоновка низа бурильной колонны (КНБК), важную роль в которой занимает породоразрущающий инструмент. И здесь без моделирования и конструктивных особенностей невозможно добиться высокого уровня управляемости долот. Рассмотрим, какие параметры породоразрушающего инструмента влияют на управляемость, как их можно изменять и как выбрать управляемое долото. Car steerability is a very important characteristic. Everyone feels it every time when takes the wheel. Some cars have informative and responsive steering wheel and they are driven more easily. Other cars aren’t steered, and it feels like a ride on a timber. The manufacturers use numbers of different features, mechanisms and modeling to make a steerable car. Now look at the drilling process. There are also “drivers” – directional drilling engineers and “car” – bottom hole assembly (BHA) which includes the drill bit. Bit has one of the most important role for the good steerability of a BHA. Modelling and different features also help in this case. Let’s watch the influence of drill bit design properties on the steerability and how we can change them. We will find the right way for choosing the best steerable bit.

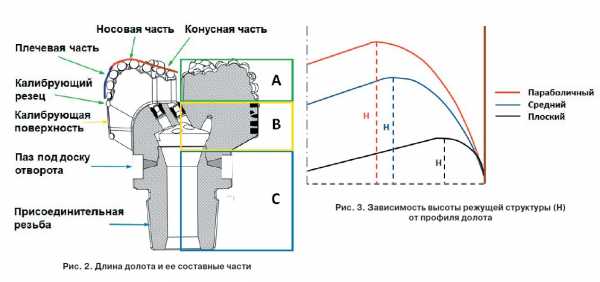

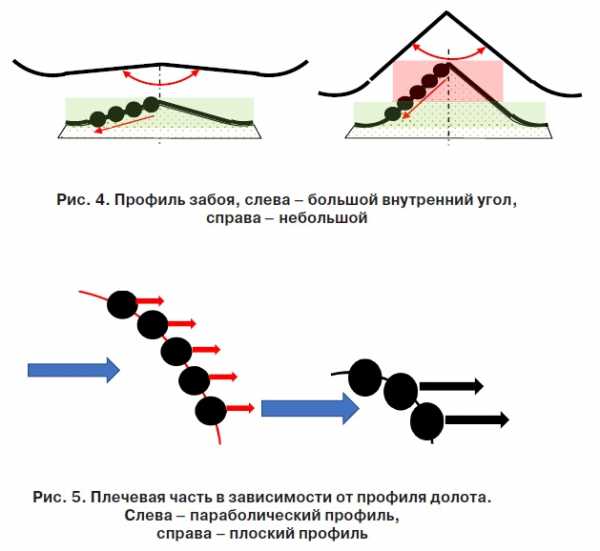

Даже долота с одинаковой длиной калибрующей поверхности могут вести себя по-разному: как сверхманевренный спортивный болид или как старый, перегруженный грузовик. Есть ли еще особенности профиля, влияющие на управляемость? Обратим внимание на центральную коническую часть. Угол между лопастями называется внутренним. Он тоже влияет на управляемость: при его увеличении происходит уменьшение длины конусной части, за счет этого уменьшается количество резцов, а также глубина внедрения в породу долота (рис. 4). Очевидно, что управляемость долота — это не просто «длина гейджа», а множество конструктивных особенностей породоразрушающего инструмента. На одном из месторождений Тимано-Печорского региона существует высокий риск прихвата бурильной колонны в Тиманском и Саргаевском горизонтах (состоят из мягкого аргиллита и алевролита). Кроме этого, несмотря на небольшую протяженность, здесь происходит значительный набор угла эксплуатационной секции, что повышает DLS. Была достигнута заданная интенсивность и, кроме того, не возникло никаких проблем при геонавигации, что позволило поставить рекорд — пробурить пять горизонтальных окончаний всего за один рейс. Учитывая данные факты, для бурения интервала используется РУС, а для долота главным критерием является управляемость. Для бурения двух скважин были использованы идентичные КНБК, но на первой скважине было спущено долото Smith Bits, подобранное с помощью программного комплекса IDEAS, а на второй — долото другого производителя. Давайте сравним полученные результаты. В ходе отработки долота Smith Bits не возникло никаких проблем с управляемостью — мы видим равномерный рост зенитного угла с 54 до 69 градусов, который был достигнут на интервале длиной всего 180 метров (до глубины 4350 метра). При этом DLS имеет расчетные значения 2 – 3 градуса на 30 метров (рис. 9). Комментарии посетителей сайта | Авторизация Гумич Д.П. инженер отдела проектирования подразделения породора |

burneft.ru

Величина удельной нагрузки для шарошечных долот диаметром 190 мм для различных горных пород

| Горные породы | Fуд, кН/мм |

| Весьма мягкие | < 0,2 |

| Мягкие и среднемягкие | 0,2-0,5 |

| Породы средней твердости | 0,5-1,0 |

| Твердые горные породы | 1,0-1,5 |

| Очень твердые горные породы | >1,5 |

С уменьшением диаметра долот приведенные значения удельной нагрузки снижаются: для долот диаметром 140 мм они ниже примерно в 1,5-2,0 раза.

Необходимая для эффективного разрушения горной породы осевая нагрузка F на долото режуще-скалывающего действия может быть определена произведением следующих сомножителей

F = РаSк,

где Ра = (0.2 0.6)H - удельная нагрузка, обеспечивающая объёмное разрушение при бурении долотами режуще-скалывающего действия. Окончательно величина требуемого осевого усилия уточняется по резуль-татам промыслового бурения.

Рекомендуемая удельная нагрузка на лопастное долото составляет 0,1 – 0,4 кН/мм.

3.1.6. Крутящий момент на долоте. Чтобы эффективно разрушать горную породу на забое необходимо передать породоразрушающему инструменту крутящий момент Mд. Крутящий момент передается долоту или от ротора, находящегося на поверхности, через колонну бурильных труб или от забойного двигателя (турбобур, электробур, винтовой двигатель), расположенного в самой скважине над долотом.

Величина крутящего момента определяется мощностью бурового станка, прочностью оборудования и породоразрушающего инструмента и величиной действующего осевого усилия. Увеличение осевой нагрузки на долото приводит к росту момента на нем. Это связано с увеличением глубины внедрения зубков долота в породу, ростом сопротивления горных пород разрушению и ростом трения в опорах долота.

Зависимость величины момента от осевого усилия F имеет следующий вид:

Mд= M0 + MудF,

где M0 – вращающий момент, затрачиваемый на преодоление сил сопро-тивления, обусловленный трением инструмента о жидкость и стенку сква-жины, Mуд - удельный момент на долоте (табличное значение), dim Mуд = Нм/Н. Величина удельного момента определяется либо эксперимен-тально с помощью турботахометра при бурении скважин, либо прибли-женно по формуле

Муд ≈ ад (28/n +0,14)D2,

где ад – коэффициент, величина которого зависит от использумого долота: ад ≈ 1 для трехшарошечных долот типов М, МС, МСЗ, ад ≈ 0,7- 0,8 для долот типов С, СЗ,СТ, СТЗ, ад ≈ 0,5 - 0,6 для долот типов Т, ТЗ, ад ≈ 2 – 2,5 для фрезерных долот, ад ≈ 1,7 – 1,9 для алмазных долот.

Первое слагаемое в приведенной выше формуле для момента Mд можно считать постоянной при бурении в одинаковых условиях. В при-ближенных расчетах слагаемым M0 можно даже пренебречь и возника-ющий на долоте момент определять произведением Mд = MудF.

Величина удельного момента зависит от частоты вращения. С ростом частоты вращения удельный момент понижается. Максимальное его снижение наблюдается при увеличении частоты вращения до (360 - 420) об/мин. При дальнейшем росте частоты вращения величина удельного момента существенно не меняется.

Выбор величины удельного момента определяется значением твер-дости разбуриваемой горной породы:

▪ при бурении шарошечными долотами горных пород, обладающих твердостью, меньшей 250 МПа, величина удельного момента составляет (15 20) Нм/кН,

▪ при бурении шарошечными долотами горных пород, твердость которых составляет 250 - 1000 МПа, величина удельного момента равна (8 15) Нм/кН,

▪ при бурении шарошечными долотами горных пород, твердость которых превышает 1000 МПа, величина удельного момента составляет (3 15) Нм/кН;

▪ при бурении алмазными долотами удельнй момент составляет (20 40) Нм/кН;

▪ при бурении лопастными долотами удельный момент составляет (30 50) Нм/кН.

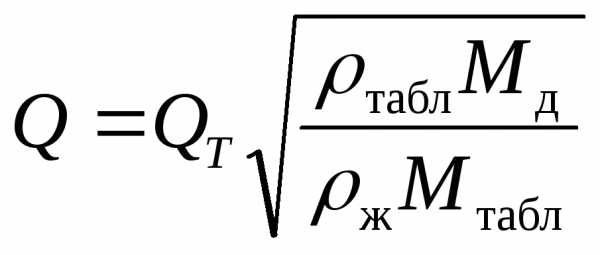

При турбинном бурении расход промывочной жидкости, обеспечиваю-щий необходимый вращательный момент Mд, определяется из выражения

где Qт – расход промывочной жидкости с плотностью ρж, при котором турбобур развивает вращающий момент Мтабл.

Изменение крутящего момента на долоте происходит в процессе бурения и при фиксированных параметрах режима бурения. Это связано с неоднородностью структуры, текстуры разбуриваемых горных пород. Резкое повышение крутящего момента на долоте свидетельствует об износе подшипников шарошечных долот и заклинивании шарошек. При роторном бурении увеличение момента на долоте приводит к росту момента на роторе, при турбинном – к уменьшению частоты вращения инструмента.

Информация об изменении крутящего момента на долоте позволяет определить мощность, необходимую для разрушения горной породы.

3.1.7. Мощность на долоте. Мгновенная мощность P, реализуемая на долоте, определяется уравнением P = dW/dt, где W - произведенная работа. Подставляя в эту формулу значение работы при вращательном движении долота W = Mд, где Mд - величина крутящего момента на долоте, - угловое перемещение, получаем выражение для мощности

P = Mд

где- мгновенная угловая скорость. Угловая скорость связана с частотой (числом оборотов n, dim n = об/мин) формулой = 2n. Это позволяет определить мощность выражением

P = 2nMд = 2nMудF.

Эта формула используется для определения частоты вращения n долота.

Разделив обе части предыдущего выражения на площадь контакта породоразрушающего инструмента с горной породой Sк, получим выраже-ние для удельной контактной мощности, реализуемой на долоте

Pуд = P / Sк = 2nMудF/Sк,

Так как величина F/Sк определяет контактное давление Pк, то можно записать следующее выражение удельной мощности, при которой происходит усталостно-объёмное и объёмное разрушение породы, соот-ветственно:

Pуд = 2nMудPк,

Pуд = 2nMудH.

Частота вращения породоразрушающего инструмента при реализации усталостно-объёмного и объёмного разрушения породы определится из выражений:

n = Pуд/ (2MудPк),

n = Pуд/ (2kMудH),

где k есть поправочный коэффициент. Его величина для долот режуще-скалывающего действия изменяется в пределах 0,2 - 0,6. Для шарошечных долот выполняется условие k > 0,9.

Мощность, подведенная к долоту, реализуется с разной эффек-тивностью. Объём V горной породы, разрушенной в единицу времени, связан с подведенной мощностью соотношением V = P / Av, где Av - удельная объёмная энергия разрушения при данном способе бурения. С другой стороны, V = VмехSз, где Sз -площадь забоя. Приравняв правые части двух последних выражений, получим уравнение для механической скорости бурения:

Vмех = P / (AvSз).

Из этого выражения следует, что более эффективно мощность, подведенная к долоту, будет расходоваться в том случае, когда инструмент обеспечивает разрушение горной породы при минимальном значении удельной объёмной энергии.

Энергоёмкость разрушения горных пород при бурении различным породоразрушающим инструментом зависит от свойств пород, способа бурения, параметров режима бурения и характеризует затраты энергии на разрушение. Так как вдавливание элементов вооружения породо-разрушающего инструмента в поверхность горной породы забоя скважины является непременным условием эффективного разрушения горной породы при бурении, то энергоёмкость разрушения горных пород при бурении будет определяться суммой составляющих, одна из которых велика (энергоёмкость разрушения горной породы вдавливанием), а другая, связанная с резанием породы, на порядок меньше.

При прочих равных условиях (свойства горных пород, параметры режима бурения, способ бурения) по величине энергоёмкости процесса разрушения можно выбирать рациональный тип долота (шарошечное или лопастное): следует применять те долота, которые имеют меньшую энергоёмкость процесса разрушения.

Величина подводимой механической энергии к горной породе на забое ограничена прочностью породоразрушающего инструмента и бурильной колонны. В настоящее время предел прочности используемых материалов составляет (12 13) МПа.

Величина удельной объемной энергии разрушения зависит от формы рабочей поверхности породоразрушающих элементов вооружения. Уде-льная мощность в каждой точке забоя не должна превосходить предельно допустимое значение. В противном случае происходит сильный разогрев породоразрушающего инструмента, его быстрое изнашивание в результате абразивного действия шлама и преждевременный выход из строя инструмента.

Температура поверхности породоразрушающего инструмента при его работе на забое зависит как от роста удельной нагрузки (в меньшей степени), так и от увеличения скорости взаимодействия инструмента с породой (в большей степени).

Расход промывочной жидкости, а точнее скорость ее обтекания породоразрушающего инструмента, должен быть достаточным не только для очистки забоя и выноса шлама на поверхность, но и достаточным для охлаждения инструмента.

Разрушение горных пород инструментом режуще-скалывающего действия. Лопастные долота

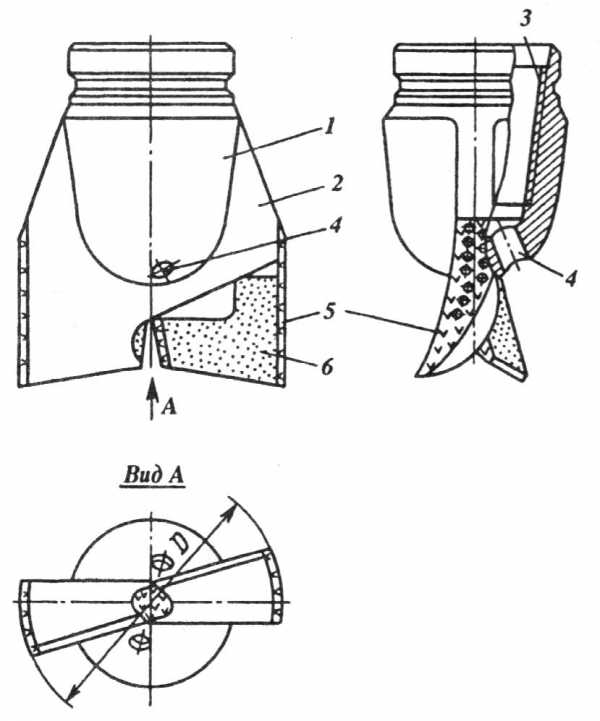

Долота режуще-скалывающего действия изготавливают двух типов (М и МС) для разбуривания мягких горных пород, пород средней твердости (до величины твердости горных пород, равной 3000 МПа). Вооружение этих долот изготавливается в виде лопастей со сплошной ре-жущей кромкой. Поэтому долота РС действия называют лопастными (рис.13). Режущие элементы лопастного долота находятся в постоянном

Р ис. 13. Двухлопастное долото диаметромD: 1 - корпус, 2 - лопасть, 3 - присоединительная резьба, 4 - промывочное отверстие, 5 - релит, 6 - чугун

ис. 13. Двухлопастное долото диаметромD: 1 - корпус, 2 - лопасть, 3 - присоединительная резьба, 4 - промывочное отверстие, 5 - релит, 6 - чугун

контакте с горной породой забоя сважины.

В состав лопастного долота входят корпус 1 и лопасти 2. В верхней части корпуса нарезается присоединительная резьба 3 (на рис.13 показана резьба внутренняя муфтовая), в нижней части – находится промывочное отверстие (в данном случае без насадка) для подачи промывочной жидкости на забой.

На эффективность разрушения горных пород значительное влияние оказывают геометрические характеристики лопастных долот. Величина угла заострения (угол при вершине долота) для эффективного разру-шения горной породы должна быть малой (это обеспечивает уменьшение контактной площади долота Sк). Обычно величина угла заострения изме-няется в диапазоне 200 - 250, дальнейшее уменьшение угла ограничено прочностью материала, из которого изготовлено долото.

У современных лопастных долот угол резания (угол между перед-ней гранью клина и плоскостью резания (поверхностью забоя) изменяется в пределах 850 – 900. Этой величине угла резания соответствует площадь контакта Sк резца с горной породой, по которой распределяется усилие вдавливания. От величины угла зависит величина осевого усилия F, обеспечивающего эффективное внедрение лопасти долота в горную породу.

При внедрении лопасти долота в горную породу силу резания T можно разложить на две составляющие (рис. 14).

Сила Tн действует нормально передней грани и обеспечивает не только сжатие горной породы перед передней гранью, но и отрыв сжатой породы от забоя. Сила Tо направлена вдоль передней грани. Проекция F* = Tоcosп силы Tо на вертикальную ось обеспечивает углубление лопасти в забой:

F* = Tоsin пcosп = Tоsin 2п/ 2,

где п - передний угол, + п = 900 (Рис. 14). Это приводит к тому, что глубина внедрения достигается при меньших осевых усилиях. Величине углов резания и заострения при конструировании лопастных долот большое внимание уделялось до 60‑х годов прошедшего века. В настоящее время повышение эффективности работы лопастных долот на забое скважины связывается со снижением контактной поверхности долот и повышением износостойкости торцовой поверхности лопастей. Первая задача решается путем выполнения торцовой поверхности лопастей ступенчатой формы. Вторая - путем применения износостойких мате-риалов.

В результате резания горных пород возникает стружка перед передней гранью резца. В зависимости от свойств горных пород, выделяют три вида стружек:

1) сливная (при бурении высокопластичных пород) представляет собой сплошную ленту,

2) сдвиговая (при бурении упругопластичных пород) формируется путем последовательного сдвига слоёв горной породы, не теряющих полностью связи между собой,

3) отрывная (при бурении хрупких горных пород), куски горной породы не имеют связи друг с другом.

Лопастные долота выполняют с обычной и гидромониторной систе-мами промывки. Число промывочных отверстий совпадает с числом лопас-тей. Струя жидкости, формируемая системой промывки, направляется на забой перед передней гранью лопасти. Эрозионный износ стенок промы-вочных отверстий при обычной схеме промывки не позвояет повысить скорость истечения свыше 30 м/с. Гидромониторная система промывки от-личается от обычной тем, что в промывочные отверстия устанавливаются гидромониторные узлы (твердосплавная или керамическая насадка) для предупреждения размыва корпуса долота при высоких скоростях исте-чения промывочной жидкости.

Долота РС действия изготавливаются двухлопастными (2Л) диамет-ром от 76 до 161,1 мм и трехлопастными диаметром от 120,6 до 469,9 мм (3Л). Шифруются долота следующим образом: 2Л 161,1М, 3ЛГ 190,5МС. Цифры 2 и 3 указывают на число лопастей, буква Л указывает на то, что долото является лопастным РС действия, числа 161,1 и 190,5 характери-зует диаметр долот, буквы М и МС указывают тип долот.

3.2.1. Кинематика лопастного долота. Реализация разрушения горных пород резанием происходит с помощью породоразрушающих элементов - лезвий долота, имеющих в основном несимметричную форму.

Процесс резания горных пород реализуется при суперпозиции двух движений: под действием непрерывно действующего осевого усилия F, обеспечиваемого весом бурильной колонны, лопасть долота внедряется в горную породу, вызывая ее разрушение под увеличивающимся пятном контакта; под действием вращающей силы (силы резания) T происходит разрушение породы перед передней гранью инструмента после предва-рительного сжатия породы. Сила резания T возникает вследствие вра-щения инструмента вокруг оси скважины под действием крутящего момента Mд, создаваемого вращающимися трубами при роторном буре-нии и забойным двигателем при турбинном бурении.

Разрушающее воздействие инструмента на горную породу можно усилить, дополнив статическое вдавливание циклической динамической нагрузкой. В этом случае горная порода будет дополнительно разуп-рочняться вследствие возникновения волн напряжений. Действие циклического нагружения будет наиболее эффектно при разрушении хруп-ких горных пород. С увеличением пластических свойств большее разру-шение горной породы совершается силой резания T.

При вдавливании лопастного долота в горную породу осевое усилие можно разложить на две составляющие F1 и F2: сила F1 действует пер-пендикулярно к задней грани инструмента, сила F2 действует параллельно этой грани. Внедрению инструмента в горную породу оказывают cопротивление силы N1 и N2: сила N1 действует перпендикулярно задней грани, сила N2 - перпендикулярно передней грани (рис. 15).

Появление силы N2 связано с асимметрией долота: внедрение долота в горную породу происходит не по вертикали, а по наклонной плоскости.

На задней и передней гранях клина возникают силы трения сколь-жения Fтр1 = kN1 и Fтр2 = kN2 , где k - коэффициент трения скольжения лопастного долота о породу. Сила трения обеспечивает изнашивание материала долота.

Внедрение инструмента в породу будет происходить тогда, когда усилие вдавливания больше суммы всех перечисленных сил:

F N1 + N2 + Fтр1 + Fтр2.

Разрушение горной породы перед передней гранью клина произойдет тогда, когда выполнится неравенство

T N2 + Fтр1 + Fтр2.

Силы F и T создают в горной породе под пятном контакта и перед передней гранью лопасти ядра сжатия. Разрушение горной породы под пятном контакта и перед передней гранью лопасти будет происходить неравномерно из-за неоднородности горных пород.

При вращательном бурении любая точка породоразрушающего инструмента, отстоящая от оси вращения на расстояние R , совершает винтовое движение: поступательно внедряется в горную породу забоя под действием осевого усилия и вращается под действием усилия резания. В системе координат x, y, z уравнения движения рассматриваемой точки следующие:

x = Rcos(t),

y = Rsin(t),

z =t/2

где t - время, угловая скорость, - глубина внедрения долота в горную породу. Последнее уравнение этой системы определяет поступательное перемещение любой точки инструмента, определяет подачу долота. Если долото имеет m лопастей, то подача долота определится выражением:

z = mt / 2.

Скорость поступательного движения вдоль оси z породоразрушающего инструмента определится выражением

Vz = dz/dt = / 2.

Из этой форулы следует, что механическая скорость бурения опреде-ляется не только величиной осевого усилия, обеспечивающее глубину внедрения породоразрушающих элементов вооружения в горную породу, но и скоростью вращения инструмента .

По этой причине осевое усилие и угловая скорость причислены к основными показателям режима бурения.

Абсолютная скорость движения любой точки, находящейся на долоте, равна ( V2 = Vz2 + Vt2 , Vt = 2Rt):

V = (x2 + y2 + z2)0,5 = (R22 + 22/42)0,5.

Так как максимальной величины абсолютная скорость достигает на периферии долота (с увеличением R), то периферийные участки долота необходимо покрывать износостойким материалом.

Работа А, совершаемая долотом, складывается из вертикальной АF и тангенциальной АТ слагаемых:

А = АF + АТ.

Величина первого слагаемого определится произведением силы вдав-ливания F на глубину внедрения (пройденный путь) :

AF = F,

а второго - произведением угла поворота инструмента на вращающтй момент Мд:

AТ = ·Мд,

где Мд = T·R, R - радиус долота. Суммарная работа, совершаемая долотом, определится выражением:

А = F· + ·Мд.

Величина работы долота за один оборот выразится формулой

А = F·o + 2·Мд,

где о - глубина внедрения лопасти долота в породу за один оборот, 2-угол поворота долота за один оборот.

Эффективность реализации подведенной к забою скважины механи-ческой энергии характеризуется удельной объёмной энергией

Av = (F· + ·Mд) / (R2·).

Эффективность разрушения горных пород тем выше, чем меньше величина удельной объёмной энергии разрушения.

Изменение удельной объёмной энергии разрушения в единицу времени, т.е. удельная мощность, выразится формулой

P = Аv / t = (F·/t + tTR/t) / (R2.),

которую легко можно представить в виде

P = (FVмех + TR) / (R2.).

Величина удельной мощности Р, реализуемой долотом, позволяет обоснованно делать выбор соответствующего типа долота: долото, при бурении которым наблюдается минимальная удельная мощность в данном интервале, является самым экономичным. В самом деле, из приведенной формулы видно, что при заданных значениях режима бурения F = const, = const величина удельной мощности определяется только глубиной внедрения резца в породу . Это означает, что при бурении горных пород различной твердости значения удельной мощности различны.

3.2.2. Износ лопастного долота. Эффективность разрушения горных пород резанием высокая вследствие низкой энергоемкости процеса. Серьёзным ограничением применения лопастных долот в бурении является большой износ вооружения этих долот при резании горных пород. Причем, зависимость линейной скорости движения точки, расположенной на торцовой рабочей кромке долота, от расстояния до оси вращения приводит к неравномерному износу рабочей поверхности лопастей. Это приводит к притуплению лопасти, снижению удельного давления на породу. Как следствие, происходит снижение эффективности разрушения и умень-шение механической скорости бурения. Изнашивание боковых граней уменьшает диаметр долота, диаметр скважины. Чтобы избежать этого, боковые калибрующие и другие рабочие поверхности лопастных долот покрывают релитом или чугуном (рис.13).

Эффективное использование лопастных долот обеспечивается при выполнении следующих двух условий:

1. Разрушение забоя должно происходить при минимальной энерго-емкости,

2. Лопастное долото на периферии должно иметь больший запас вооружения, чем на внутренних поверхностях. (Под запасом вооружения понимается величина объема металла, который может быть изношен без выхода инструмента из строя).

Износ лопастного долота в процессе его работы играет решающую роль в определении применимости разрушения горных пород резанием: если бы не было изнашивания лопастного долота, то другого инструмента для разрушения горных пород не требовалось бы создавать.

Создание новых износостойких материалов приведет к расширению области использования режущих породоразрушающих инструментов.

Большая площадь контактна лопастных долот позволяет использовать лопастные долота в основном при роторном бурении с небольшими окружными скоростями малоабразивных горных пород, имеющих малую твердость.

3.2.3. Динамика лопастного долота. В бурильной колонне, являющейся упругим элементом большой протяженности, возникают продольные, крутильные и поперечные колебания. Основным виновником перечислен-ных колебаний является упругая энергия W , запасаемая в бурильной ко-лонне при бурении, и неоднородность строения горных пород.

Величина запасенной в бурильной колонне упругой энергии определяется жесткостью колонны. Через жесткость бурильной колонны упругую энергию, запасенную в ней, можно представить в виде:

W = Df ·2 + Dl ·2,

где Dl - продольная жесткость, - абсолютная упругая деформация, Df = Mд / - угловая жесткость, - угол закручивания бурильной колонны.

Колебания жесткости в процессе бурения приведут не только к изме-нению энергии W, но и к изменению углубления долота в горную породу.

Изменение осевой нагрузки на долото, происходящее вследствие возникновения продольных колебаний, может составлять 25 50 % и более от величины её среднего значения. Вертикальные колебания долота с амплитудой, равной 55 мм, являются обычными. Эти колебания приводят к большим динамическим нагрузкам и являются причиной усталостных поломок элементов бурильной колонны. При прочих равных условиях динамичность будет тем меньше, чем больше число лопастей у долота. На возникновение продольных колебаний значительное влияние оказывает неоднородность прочностных свойств горных пород забоя, наличие трещи-новатости в породах.

Под крутильными колебаниями понимают изменение угловой скорости около среднего значения, а под поперечными колебаниями понимают периодические перемещение оси долота по забою.

Природа возникновения крутильных и поперечных колебаний одинакова: неравномерная подача долота и неоднородность механических свойств горных пород забоя, приводящие к неравномерному разрушению породы перед лопастями долота (при одинаковой величине запасенной упругой энергии в бурильной колонне). Это приводит к возникновению крутильных ударов (резкое увеличение момента на долоте) и дополнительному закручиванию бурильной колонны на угол 1. При последующем уменьшении подачи происходит уменьшение момента на долоте, при этом буровая колонна раскручивается на угол:

1 - 2 = W1 / M1 – W2 / M2.

Таким представляется механизм возникновения колебаний угловой скорости около среднего значения. Амплитуда и частота колебания зависит как от свойств горной породы, так и от жесткости бурильной колонны. Т.к. вес бурильной колонны большой, то крутильные колебания вызывают значительные динамические нагрузки на долото в фазе замед-ления крутильных колебаний. Это может привести к преждевременному повреждению инструмента.

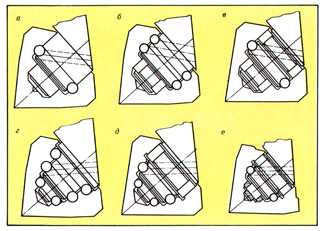

Неоднородность прочностных свойств горных пород приводит к тому, что перед лопастями долота разрушение происходит неодновременно. При этом наблюдается такая картина: вся буровая колонна и долото постоянно смещаются в сторону лопасти, перед которой порода не разрушилась. Это приводит к возникновению поперечных колебаний оси долота. Основная особенность развития поперечных колебаний заключается в том, что скважина приобретает форму многоугольника, число вершин которого на единицу больше числа лопастей долота, т.е.равно m + 1.

studfile.net

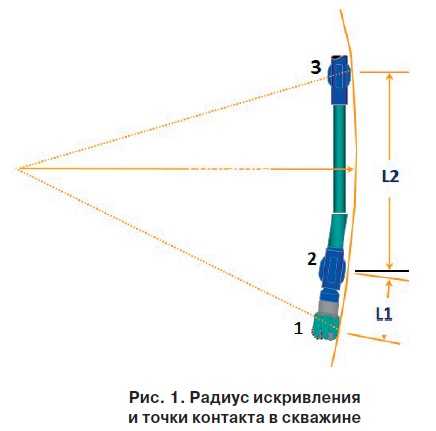

В наше время из-за особенностей разработки как новых, так и зрелых месторождений, основные профили скважин — наклонно-направленные и горизонтальные. При этом все чаще используется многозабойная конструкция («фишбон»). Для их успешного бурения необходимо, чтобы КНБК обладала достаточной управляемостью. Дадим этой характеристике определение — это способность КНБК (долото + винтовой забойный двигатель (ВЗД) / роторная управляемая система (РУС)) создавать и поддерживать расчетную интенсивность набора угла (DLS), а также реагировать в расчетном диапазоне на команды при наклонно-направленном бурении. Среди «водителей» — инженеров ННБ — есть миф, что только длина калибрующей поверхности влияет на управляемость долота. Конечно, она играет большую роль, но является не единственным параметром, а находится лишь на верхушке «айсберга характеристик», который отвечает за управляемость. Ведь даже долота с одинаковой длиной калибрующей поверхности могут вести себя по-разному: как сверхманевренный спортивный болид или как старый, перегруженный грузовик. Рассмотрим эти характеристики подробнее.

В наше время из-за особенностей разработки как новых, так и зрелых месторождений, основные профили скважин — наклонно-направленные и горизонтальные. При этом все чаще используется многозабойная конструкция («фишбон»). Для их успешного бурения необходимо, чтобы КНБК обладала достаточной управляемостью. Дадим этой характеристике определение — это способность КНБК (долото + винтовой забойный двигатель (ВЗД) / роторная управляемая система (РУС)) создавать и поддерживать расчетную интенсивность набора угла (DLS), а также реагировать в расчетном диапазоне на команды при наклонно-направленном бурении. Среди «водителей» — инженеров ННБ — есть миф, что только длина калибрующей поверхности влияет на управляемость долота. Конечно, она играет большую роль, но является не единственным параметром, а находится лишь на верхушке «айсберга характеристик», который отвечает за управляемость. Ведь даже долота с одинаковой длиной калибрующей поверхности могут вести себя по-разному: как сверхманевренный спортивный болид или как старый, перегруженный грузовик. Рассмотрим эти характеристики подробнее.

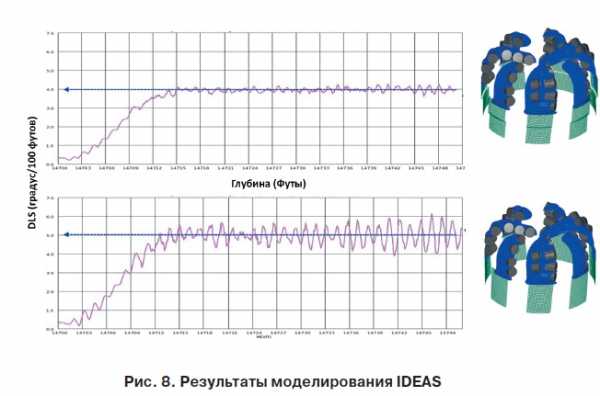

Как же все учесть и подобрать наилучшее долото? В ХХI веке невозможно представить человечество без компьютеров. Они вошли в нашу повседневную жизнь, но настоящую революцию произвели в конструировании. Сейчас нет необходимости создавать реальный объект и то, что раньше занимало значительное количество средств, сил и времени, возможно сделать за считанные часы. Третий закон Кларка гласит: «Любая достаточно развитая технология неотличима от магии». Компания «Шлюмберже» понимает это как никто другой. И там, где другие производители подбирают долота «на глаз»— Smith Bits опирается на инновационный, научный подход. IDEAS — Integrated Dynamic Engineering Analysis System — является уникальной инженерно-аналитической платформой, которая позволяет моделировать процесс бурения, учитывая параметры бурения, дизайн долот и КНБК, а также геологию. Это дает возможность спрогнозировать и сравнить такие показатели, как стабильность и управляемость долот, их износ и скорость проходки. Благодаря этому мы можем создавать и подбирать долота, которые отвечают конкретным требованиям заказчика. Применение IDEAS — это настоящий фундамент нашей «магии». Вот, например, результат моделирования двух долот с одинаковым дизайном режущей структуры. Единственное отличие между ними – различные профили калибрующей поверхности, но их длина при этом одинакова. Можно заметить, что разница по интенсивности набора угла составляет 25% (5 и 4 градусов — рис. 8)! Отличный пример опровержения мифа о том, что нужно смотреть только на длину калибрующей поверхности. Теперь рассмотрим реальные случаи, когда управляемость играла решающую роль при выборе долота.

Как же все учесть и подобрать наилучшее долото? В ХХI веке невозможно представить человечество без компьютеров. Они вошли в нашу повседневную жизнь, но настоящую революцию произвели в конструировании. Сейчас нет необходимости создавать реальный объект и то, что раньше занимало значительное количество средств, сил и времени, возможно сделать за считанные часы. Третий закон Кларка гласит: «Любая достаточно развитая технология неотличима от магии». Компания «Шлюмберже» понимает это как никто другой. И там, где другие производители подбирают долота «на глаз»— Smith Bits опирается на инновационный, научный подход. IDEAS — Integrated Dynamic Engineering Analysis System — является уникальной инженерно-аналитической платформой, которая позволяет моделировать процесс бурения, учитывая параметры бурения, дизайн долот и КНБК, а также геологию. Это дает возможность спрогнозировать и сравнить такие показатели, как стабильность и управляемость долот, их износ и скорость проходки. Благодаря этому мы можем создавать и подбирать долота, которые отвечают конкретным требованиям заказчика. Применение IDEAS — это настоящий фундамент нашей «магии». Вот, например, результат моделирования двух долот с одинаковым дизайном режущей структуры. Единственное отличие между ними – различные профили калибрующей поверхности, но их длина при этом одинакова. Можно заметить, что разница по интенсивности набора угла составляет 25% (5 и 4 градусов — рис. 8)! Отличный пример опровержения мифа о том, что нужно смотреть только на длину калибрующей поверхности. Теперь рассмотрим реальные случаи, когда управляемость играла решающую роль при выборе долота.

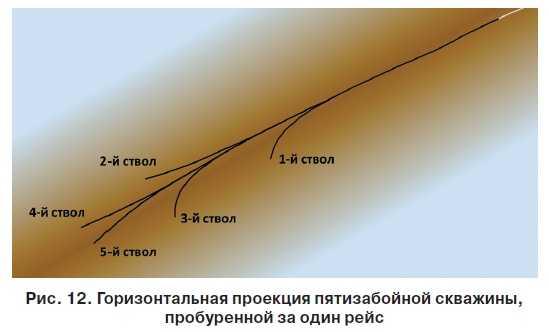

Другой пример — бурение многозабойных скважин. Технология «фишбон» позволяет эффективно разрабатывать месторождения и пласты, которые до ее появления не считались рентабельными. При бурении скважин такой конструкции также необходимо, чтобы КНБК обладала достаточной маневренностью, потому что продуктивный пласт может иметь толщину всего несколько метров. Поэтому одним из главных критериев для подбора долота является управляемость. С таким случаем столкнулись еще на одном месторождении Тимано-Печорского региона. Заказчик обратился к нам после проблем с траекторией на первой скважине. На ней использовалась КНБК с роторно-управляемой системой и долотом другого производителя, и она также не смогла набрать необходимой интенсивности. На следующей скважине была использована та же самая КНБК, но уже с долотом Smith Bits — MDSI711 (рис. 11), которое спроектировано с применением комплекса IDEAS специально для работы с РУС.

Другой пример — бурение многозабойных скважин. Технология «фишбон» позволяет эффективно разрабатывать месторождения и пласты, которые до ее появления не считались рентабельными. При бурении скважин такой конструкции также необходимо, чтобы КНБК обладала достаточной маневренностью, потому что продуктивный пласт может иметь толщину всего несколько метров. Поэтому одним из главных критериев для подбора долота является управляемость. С таким случаем столкнулись еще на одном месторождении Тимано-Печорского региона. Заказчик обратился к нам после проблем с траекторией на первой скважине. На ней использовалась КНБК с роторно-управляемой системой и долотом другого производителя, и она также не смогла набрать необходимой интенсивности. На следующей скважине была использована та же самая КНБК, но уже с долотом Smith Bits — MDSI711 (рис. 11), которое спроектировано с применением комплекса IDEAS специально для работы с РУС.