Роторные управляемые системы в бурении

ОПЫТ ПРИМЕНЕНИЕ РОТОРНО УПРАВЛЯЕМЫХ СИСТЕМ

Создание и освоение техники новых поколений, является основополагающим фактором при разработке нефтегазовых месторождений Западной Сибири, позволяющей многократно повысить качество и эффективность дальнейшего расширения минерально-сырьевой базы. Горизонтальное бурение широко применяется в Западной Сибири.

При освоении нефтегазовых месторождений самой затратной статьей инвестиций, остается строительство скважин. Это обстоятельство стимулирует активный поиск инновационных методов бурения, позволяющих выйти на новый уровень эффективности при сокращении затрат. Одна из таких технологий — бурение с использованием роторных управляемых систем.

Рисунок 1. Компоновка роторно управляемой системы

Традиционная технология бурения с управляемыми забойными двигателями имеет недостатки, связанные с требованиями постоянного ориентирования положения отклонителя и кратковременных остановок процесса бурения для замера инклиннометричесикх параметров.

Недостатки управляемых систем бурения с гидравлическими забойными двигателями могут быть значительно сокращены при применении управляемых систем роторного бурения, в котором долото движется по заданной траектории при непрерывном вращении бурильной колонны.

Управляемые двигатели осуществляют бурение в одном из двух режимов: во вращательном и направленном. При использование вращательного режима, роторный стол или верхний привод буровой установки вращают всю бурильную колонну с одновременной передачей осевого усилия на долото.

В направленном режиме вращение колонны не происходит, а вращается только нагруженное осевой силой долото, буровой раствор направляется на забойный двигатель для приведения долота во вращательное движение.

Обычная практика предполагает вращение бурового долота от вала забойного двигателя с одновременным вращением бурильной колонны с поверхности при малой интенсивности вращения для формирования прямолинейной траектории скважины. Для корректировки скважины необходимо прейти с вращательного на направленное (скользящее). Каждый режим бурения сопряжен со своими трудностями. При вращательном бурении изгиб буровой забойной компоновки заставляет долото вращаться с отклонением от ее оси, из-за чего ствол скважины имеет несколько больший диаметр и спиралевидную канавку. Стенки ствола скважины получаются шероховатыми, что в конечном итоге повышает скручивающиеся и осевые нагрузки на бурильную колонну.

В направленном режиме недостатки вращения создает другие сложности. Если бурильная колонна прилегает к нижней стороне скважины, буровой раствор движется вокруг трубы неравномерно, что ослабляет способность раствора по отводу шлама. Также снижается мощность для вращения долота, что в сочетание с трением скольжением уменьшает скорость проходки и повышает вероятность прихвата под действием перепада давления.

Смена режимов с одного на другой и обратно может провоцировать появление волнообразных неровностей или резких изгибов ствола.

Некоторые из перечисленных проблем решаются с помощью применения РУС, и за счет автоматического поддержания зенитного угла сводит к минимуму человеческий фактор при бурении транспортных или горизонтальных секций. Автоматизация контроля на забое позволяет бурить участок с высокой скоростью проходки и с большей точностью, чего не удается достичь при обычных методах бурения с контролем бурения с поверхности.

Для применения роторно-управляемых систем необходимо наличие модернизированных буровых установок с верхним приводом типа БУ-3000 ЭУК-1М а также использования в качестве породоразрушающего инструмент PDC долот, которые в лучшей мере взаимодействуют с РУС.

Среди основополагающих преимуществ данного вида инструмента можно выделить тот факт, что при его использовании требуется меньшая осевая нагрузка.

Основные преимущества PDC долот:

– высокая механическая скорость

– повышенная износостойкость

– требуемая малая осевая нагрузка

– отсутствие подвижных элементов в конструкции

–сокращение спуско-подъемных операций, за счет большей проходки на долото.

Также начительно возрастает стоимость аренды оборудования наклонно-направленного бурения. Высокие затраты на использование роторно-управляемых систем окупаются за счет дополнительного экономического эффекта, в связи с чем особую значимость приобретает выбор скважин-кандидатов.

За счет экономии времени на бурения почти в 2–3 раза, сокращается период контакта бурового раствора с продуктивным пластом и, соответственно, снижается уровень его загрязнения реагентами, сохраняются в первозданном виде фильтрационные свойства пласта, обеспечивая более интенсивный приток углеводородов.

Также внедрение роторных управляемых систем позволило решить ряд важных технологических задач и снять множество ограничений. На данном этапе появляется возможность бурить скважины с экстремально большими отходами ствола, осуществлять точную проводку скважин в маломощных коллекторах.

Роторное бурение позволяет достигать удаленных целевых интервалов пласта, что в масштабах разрабатываемого месторождения даст возможность сократить общее число скважин и кустовых площадок, снизив капитальные затраты. Ну а уменьшение сроков бурения при использовании этой технологии позволяет сократить полный цикл строительства скважины, что, несомненно, отразится на накопленной добыче за счет увеличения количества дней работы скважины.

Первые ОПР в компании «Роснефть» прошли в 2012 году на месторождениях Западной Сибири. С начала года с использованием технологии роторных систем пробурены уже 11 скважин.

При строительстве скважин по новой технологии удалось существенно сократить бурения в среднем на 2–3 суток, тем самым снизились общие итоговые затраты на бурение.

К концу первой половины 2012 с использованием РУС было пробурено 2 скважины с глубинами более 4000м и отходами от вертикали более 3000м. Использование данной технологии, позволили получить экономию средств более $ 3,5 млн за счет того, что позволили пробурить скважины без отсыпки дополнитльной кустовой площадки, строительства дорого, без демонтажа-монтажа буровой установки. При роторном бурении порой бывает достаточно одного спуска и подъема оборудования, что дает значительную экономию времени строительства скважины.

Преимущества РУС в качестве забойного бурового оборудования:

-Увеличение скорости проходки при использовании PDC долот

- Риска повреждения КНБК сводится к минимуму за счет выбора режимов с меньшей вибрацией

-Уменьшение износа обсадных труб и бурильной колонны на участках с высокой интенсивностью кривизны ствола скважины

-Снижение риска прихвата и оптимизация скорости проходки благодаря качественной очистке ствола от шлама и генерации крутящего момента

-Снижение риска подклинивания и проворота в осложненных условиях бурения

Первый опыт применения роторных систем управления позволил выявить и ряд трудностей, связанных с процессами бурения в условиях вечной мерзлоты на месторождениях с высоким обводнением пластов при ограниченных ресурсах электропитания. Однако преимущества роторного бурения с лихвой перекрывают актуальные и прогнозируемые затруднения. Суммарный эффект от внедрения роторных систем управления сегодня подсчитать сложно, но, учитывая общие усредненные показатели, которые достигаются при строительстве скважин, можно прогнозировать снижение времени на бурение на 10–15 %, экономию электроэнергии на 5–10 %, снижение количества используемого бурового раствора и химреагентов на 15–20 %.

Список литературы:

- ООО «Газпромнефть-Хантос», компания Schlumberger.

- Rotary Steerable Drilling Systems Directory. Offshore, April 2009, pp. 84–89

- А.В. Барышников, Р.Р. Ямилов, А.В. Сурков //Техника и технология добычи нефти, 2011.

sibac.info

Бурение. Широкий спектр бурового оборудования «Шлюмберже» и услуг по бурению.

Постоянное вращение элементов системы, хорошее качество стенок ствола скважины, контроль траектории скважины

Система PowerDrive — это роторная управляемая система (РУС), позволяющая оптимизировать показатели наклонно-направленного бурения. Постоянное вращение КНБК позволяет сокращать риски появления затяжек и образования прихвата, увеличивать механическую скорость проходки и повышать качество очистки ствола скважины.

Все элементы КНБК вращаются

Скорость механической проходки значительно увеличивается при использовании РУС PowerDrive, так как в системе отсутствуют неподвижные элементы, создающие трение, способствующее снижению эффективности бурения и повышению вероятности образования прихвата. Из-за меньшего количества затяжек буровой шлам свободнее перемещается и быстрее выносится на поверхность.

Технологии

Ультра термостойкая РУС PowerDrive ICE

Наклонно-направленное бурение в условиях экстремально высоких скважинных температур

РУС с отклоняющим модулем PowerDrive Orbit

Повышенная надежность, улучшенный контроль за траекторией

РУС PowerDrive Archer

Высокая интенсивность набора кривизны ствола

РУС PowerDrive X6

Быстрая и точная проводка скважин

РУС PowerDrive Xceed

Бурение в сложных геологических условиях

Система вертикального бурения PowerV

Надежность и простота эксплуатации

РУС PowerDrive vorteX

Усиленная забойная мощность

Библиотека знаний

ЛУКОЙЛ-Нижневолжскнефть. Мировой рекорд ПодробнееКомпания ЛУКОЙЛ-Нижневолжскнефть установила мировой рекорд, пробурив за одно долбление горизонтальную секцию длиной 4895 м и достигнув соотношения длины секции в продуктивном коллекторе к общей протяженности горизонтального интервала 88,5%.

www.slb.ru

Развитие технологии управляемого роторного бурения при строительстве скважин с субгоризонтальным профилем

Библиографическое описание:

Шевченко, И. А. Развитие технологии управляемого роторного бурения при строительстве скважин с субгоризонтальным профилем / И. А. Шевченко. — Текст : непосредственный, электронный // Технические науки в России и за рубежом : материалы III Междунар. науч. конф. (г. Москва, июль 2014 г.). — Т. 0. — Москва : Буки-Веди, 2014. — С. 112-114. — URL: https://moluch.ru/conf/tech/archive/90/5525/ (дата обращения: 08.04.2020).

Традиционные методы наклонно-направленного бурения с использованием винтовых забойных двигателей зачастую приводят к увеличению неоднородности ствола скважины при переходе от ориентированного к роторному бурению. Благодаря использованию управляемой роторной системы осуществляется непрерывное вращение бурильной колонны, что способствует значительному снижению локальной интенсивности искривления ствола скважины. Также возрастает эффективность управления траекторией при одновременном увеличении продолжительности рейсов и механической скорости бурения. Непрерывное вращение всей бурильной колонны значительно улучшает очистку ствола и снижает вероятность прихватов, а также позволяет вести непрерывные геофизические измерения в процессе проходки ствола.

Ключевые слова: роторная управляемая система, бурение, винтовые забойные двигатели.

Технологии наклонно-направленного бурения и измерений в процессе бурения обеспечили гораздо более высокую степень контролируемости траектории. Методы бурения также постоянно совершенствовались за счет синхронизации по времени, подбора долот, оптимизации нагрузки на долото, более эффективных методов очистки скважины.

Появление управляемых роторных систем бурения дополняет этот арсенал усовершенствований, появившихся за последнее десятилетие. При этом технология управляемого роторного бурения (УРБ) продолжает развиваться. Новейшие системы УРБ облегчают бурение протяженных горизонтальных участков, обеспечивая полный контроль направления, возможность бурения в сложных условиях в рыхлых и неустойчивых породах. Кроме обеспечения возможности проведения сложных и специальных буровых операций, системы роторного управляемого бурения повышает эффективность обычных буровых работ.

Существуют различные модификации системы для широкого диапазона диаметров ствола. Все они обеспечивают высочайшее качество ствола и эффективную очистку скважины при непрерывном вращении системы, что снижает риск прихвата и предоставляет возможность поддерживать высокую скорость проходки. [2]

Рис.1. Автоматическая роторная система

Система УРБ снабжена трехосевой системой датчиков, регистрирующих любые отклонения от заданной траектории, а также азимут и величину отклонения. При возникновении отклонения система автоматически определяет направление, необходимое для возврата к вертикали. Возврат осуществляется с помощью отклонителей, отталкивающихся от стенок скважины. Именно такой режим исключает необходимость контроля и регулировки работы системы с поверхности. [4]

Работа системы также не зависит от наличия системы измерений зенитного угла и азимута в процессе бурения. Тем не менее, использование несложной системы для измерения зенитного угла в процессе бурения обеспечивает возможность получения данных об отклонении ствола в режиме реального времени.

Рис. 2. Схема контрольного блока

Скорость вращения может регулироваться для обеспечения оптимальной эквивалентной плотности раствора и параметров очистки скважины. Вращение всех компонентов обеспечивает высокую эффективность очистки и позволяет достичь оптимальной эквивалентной плотности раствора даже при бурении вертикальных скважин, когда мощности насосов имеют ограничения по давлению. Эти факторы играют важную роль при бурении глубоководных скважин, где возможны ограничения по удельному весу бурового раствора, а также при проходке напряженных, трещинноватых или неустойчивых пород.

Данная система обеспечивает также высокую точность размещения скважины, высокое качество ствола, высокую скорость проходки и эффективную очистку скважины. Помимо повышения эффективности бурения при использовании системы возможно сокращение численности буровой бригады, что позволяет снизить затраты и создает дополнительные преимущества при ограниченной площади буровой площадки.

Использование управляемых роторных систем для бурения скважин с большими отходами от вертикали позволило компании «Сахалинморнефтегаз» (СМНГ; дочерняя фирма компании «Роснефть») улучшить показатели производительности бурения и качество ствола по сравнению со скважиной, пробуренной по обычной технологии с использованием винтового забойного двигателя. Бурение скважин производилось с наземной кустовой площадки, расположенной на севере острова Сахалин. В соответствии с техническим заданием горизонтальное смещение точки входа в пласт составляло 4000м от побережья острова.

При бурении было задействовано 2 типоразмера управляемой роторной системы PowerDrive Xtra: диаметром 9 и 63/4 дюйма (228,6 и 171,45 мм). Эффективность бурения в секции 121/4 дюйма (311 мм) повысилась на 41 %, при этом время на проработку и калибровку ствола скважины сократилось на 38 %. Суммарная локальная интенсивность искривления ствола скважины была снижена более чем на 30 % по сравнению с интенсивностью, полученной при использовании винтового забойного двигателя. На рисунке 3 представлен профиль скважины 216 пробуренной с использованием системы Power Drive Xtra.

Рис. 3. Профиль скважины 216

Бурение скважины 216 производилось с кустовой площадки, горизонтальное смещение точки входа в пласт составило 4000м от побережья. Использование системы PowerDrive Xtra обеспечило эффективное управление траекторией и высокую степень очистки ствола скважины, а также снижение момента вращения бурильной колонны. Благодаря применению системы PowerDrive Xtra удалось добиться значительного уменьшения числа «затяжек», что в дальнейшем способствовало успешному спуску обсадной колонны. При этом затраты времени на ориентированное бурение с винтовым забойным двигателем были полностью исключены. [4]

|

Сравнительные графики строительства 121/4дюймовых интервалов для двух скважин, при бурении которых использовались винтовой забойный двигатель (скважина 215) и управляемая роторная система PowerDrive Xtra (скважина 216). |

При анализе временных затрат на проработку и проведение спускоподъёмных операций было выявлено 38 %-е улучшение показателей с использованием управляемой роторной системой. |

В результате применения системы PowerDriveXtra на скважине 216, специалисты предприятия «Сахалинморнефтегаз» (СМНГ; дочерняя фирма компании «Роснефть») отметили:

- Эффективность бурения повысилась на 41 %

- Сократилось время на проработку и спускоподъемные операции на 38 %

- Непрерывное вращение бурильной колонны позволило добиться сглаженной траектории скважины

- обеспечение эффективного управления траекторией и высокую степень очистки ствола скважины

- снижение момента вращения бурильной колонны

В настоящее время в нашей стране наблюдается тенденция смены привычных способов на новые, более экономичные системы. Возможно, это станет отправной точкой нового этапа в процессе развития российского бурения. И через несколько лет данные технологии станут привычными для российских специалистов в области бурения нефтяных и газовых скважин.

Литература:

1. Rotary Steerable Drilling Systems Directory. Offshore, April 2009, pp. 84–89

2. SPE 87168. U.Hahne, G.Risdal, J.Ruszka, L. S. Wahlen. Integrated BHA concept of the latest generation rotary closed-loop system for hole sizes from 5 7/8” to 18 ј”. Paper pre-sent-ed at thw IADC/SPE Drilling Conference held in Dallas, Texas, U. S. A., 2–4 March 2011;

3. R.Vigheto, M.Naegel, E.Pradie. Total drills extended-reach record in Tierra del Fu-ego. Oil & Gas Journal, May 17, 1999, pp. 51–52, 54–56;

4. Oil Review Autumn 2012;

Основные термины (генерируются автоматически): винтовой забойный двигатель, управляемая роторная система, использование системы, Непрерывное вращение, процесс бурения, система, скважина, зенитный угол, горизонтальное смещение, оптимальная эквивалентная плотность.

moluch.ru

Анализ эффективности использования роторных управляемых систем на Приобском месторождении

Библиографическое описание:

Анализ эффективности использования роторных управляемых систем на Приобском месторождении / Д. П. Кожаев, С. В. Нестеров, В. А. Саломатов [и др.]. — Текст : непосредственный, электронный // Молодой ученый. — 2018. — № 23 (209). — С. 209-211. — URL: https://moluch.ru/archive/209/51153/ (дата обращения: 08.04.2020).

Проведем анализ результатов исследований эксплуатационных возможностей техники и технологии бурения наклонно направленных скважин. В качестве технических и технологических решений, обеспечивающих проводку сложных профилей наклонных скважин, рассмотрим два варианта вращательного способа бурения. Для этого рассмотрим пример проводки наклонно направленной скважины с использованием в качестве привода долота винтового забойного двигателя (ВЗД) и роторной управляемой системы (РУС).

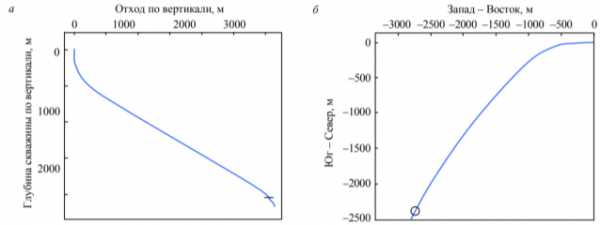

Для проведения экспериментальных исследований, направленных на изучение динамики РУС в зависимости от вида профиля, параметров конструкции обсадных колонн и состава КНБК, рассмотрена скважина Приобского месторождения. Исследуемая имеет четырехинтервальный профиль, состоящий из вертикального участка, набора зенитного угла в интервале бурения под кондуктор, наклонно прямолинейного участка стабилизации зенитного угла до глубины ниже интервала работы насосного оборудования, уменьшения зенитного угла (Рис.1).

Рис. 1. Вертикальная (а) и горизонтальная (б) проекции скважины Усть-Тегусского месторождения

Длина вертикального участка составляет 80 м, зенитный угол в конце интервала набора (997 м) — 63 град. с максимальной интенсивностью искривления не более 1,1 град./10 м. На всем протяжении наклонно прямолинейного участка — участка стабилизации (до глубины 2199,27 м) угол не превышает 62–63 град.

С глубины 2199,27 м до забоя 2577,23 м происходит плавное снижение угла с 63 до 42 град. Интенсивность на участке снижения зенитного угла составляет не более 0,33 град./10 м. Общая длина скважины по стволу с учетом двух участков набора и падения кривизны и наклонно прямолинейного участка — 4863м. Отход от вертикали 3762,37 м.

Конструкция скважины представлена тремя колоннами: направление, кондуктор и эксплуатационная колонна. Направление и кондуктор диаметрами 0,530 и 0,245 м спускались на глубину 55 и 1000 м соответственно. Эксплуатационная колонна диаметром 178 мм спускалась до глубины 3705 м. В качестве привода долота использовался как ВЗД, так и РУС. Состав и характеристики КНБК отражены в таблице 1:

Таблица 1

Состав идлина КНБК Приобского месторождения

| Параметр | Длина элемента, м |

| Долото/219,1 мм, PDC FXD65R | 0,29 |

| Роторная управляемая система/PD 675 X5 AB 8 3/8" Stabilized CC | 4,11 |

| Ресивер/PD SRX w Floatvalve | 1,72 |

| Гибкая труба/FlexJoint | 2,95 |

| Предохранительный переводник/LowerSaverSub | 0,37 |

| Приборкаротажа/EcoScope with 8.25" Stabilizer | 7,66 |

| Предохранительный переводник/LowerSaverSub | 0,36 |

| Телеметрия/TeleScope 675 | 7,66 |

| Предохранительный переводник/UpperSaverSub | 0,91 |

| Немагнитное УБТ/6 3/4" NMDC | 8,71 |

| Бурильные трубы/5" 19.50 DPS, Premium (15 Joint/15 труб) | 142,50 |

| Бурильные трубы/ТБТ (1свеча) | 28,35 |

| Противоприхватный механизм ЯС/Hydro-MechanicalJar | 6,17 |

| Бурильные трубы/ТБТ (1свеча) | 28,35 |

| Бурильные трубы/5" 19.50 DPS, Premium (390 Joint/390 труб) | 3705,00 |

| Crossover | 1,23 |

| Бурильные трубы/5–1/2 " 21.90 DPS, Premium | 916,66 |

Расчет оптимальных частот вращения верхнего привода в программном обеспечении производился в диапазоне от 20 до 200 об/мин с шагом в два оборота.

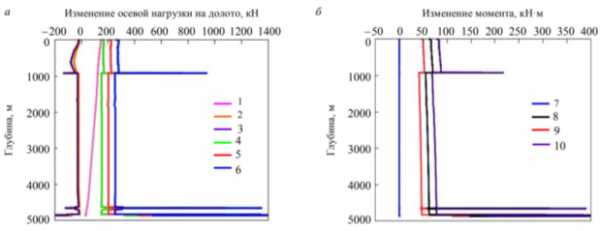

На рисунке 2 представлены результаты вычислительного эксперимента по определению осевой нагрузки, изгиба и момента при бурении скважины. Из рис.5 видно, что потеря осевой (синусоидальный изгиб) и пространственной (спиральной) устойчивости (Рис. 2, а) происходит в верхнем интервале от 100 до 1000 м, а также в нижнем интервале от 4600 до 4700 м — в месте снижения зенитного угла (при переходе от наклонно прямолинейного на искривленный участок) [1]. За счет потери устойчивости в местах перехода траектории профиля от искривленного участка к наклонно прямолинейному момент на верхнем приводе составляет более 50 кНм, что практически соответствует 80 % предела прочности материала бурильных труб на скручивание.

Рис. 2. Напряжения изгиба (а) и момента (б) при бурении скважины

Наличие сложно построенных профилей скважин, содержащих протяженные наклонно прямолинейные участки, которые в свою очередь сопряжены с искривленными участками набора и снижения зенитного угла с итенсивностью от 0,5 до 2,5 град. приводит к потере устойчивости БК, аварийным ситуациям с КНБК.

Анализ результатов исследований эксплуатации роторных управляемых систем показал, что при работе с частотой вращения верхнего привода от 120 до 125 об/мин происходит наступление резонанса (Рис. 3).

Рис. 3. Зависимость напряжений в КНБК при различных частотах вращения БК: 1 — осевое напряжение; 2 — изгибающее; 3 — скручивающее; 4 — срезающее

В данном диапазоне частот будет максимальное влияние изгибающих напряжений (поперечные колебания) и срезающих колебаний (перекашивающий момент). Основной источник колебаний связан с жесткой нижней частью КНБК [2, 3], расположенной на расстоянии до 20 м от долота.

Второй пик резонанса приходится на диапазон значений частоты вращения от 170 до 180 об/мин. В этом случае колебания связаны с участком КНБК от 30 до 150 м от долота, что соответствует секции толстостенных бурильных труб (ТБТ) диаметром 140 мм. Одним из вариантов снижения величины напряжений может быть исключение данной секции ТБТ из нижней части КНБК и установка их выше 200–300 м от долота на уровне расположения ударного противоприхватного механизма типа ЯСС. Кроме того, изменение вторых пиковых значений резонанса возможно снижением частоты вращения колонны до 160 об/мин или увеличением более 185 об/мин. Однако увеличение частоты более 185 об/мин ограничено техническими характеристиками существующих систем верхнего привода.

Наблюдаемые экстремумы крутильных колебаний представлены действием наибольших изгибающих и срезающих напряжений. В данной системе бурильной колонны и КНБК формируются автоколебания, приводящие к невозможности оперативной корректировки азимутальных и зенитных углов.

Увеличение амплитуды крутильных колебаний может привести к авариям в нижней части КНБК [4]. Изменение жесткости КНБК, например, с помощью свойств материалов инструмента, длиной или диаметральными соотношениями бурильных труб частично может решить данную проблему и позволит увеличить диапазон параметров частоты вращения верхнего привода от 120 до 140 об/мин. При этом управляемость КНБК снизится, а также увеличится риск прихватов колонны и желобообразование.

Оптимизацию частот вращения бурильной колонны необходимо осуществлять индивидуально для каждой рассматриваемой скважины с учетом траектории ее профиля, свойств горных пород, реологии бурового раствора и других основных технических характеристик динамически активных систем.

Итак, анализ эффективности использования роторных управляемых систем на Приобском месторождении показал, что высокоточное управление РУС имеет неиспользованный резерв системы обеспечения непрерывного бурения из-за сложности управления в режиме реального времени.

Литература:

- Liu X. H. Downhole Propulsion/Steering Mechanism for Wellbore Trajectory Control in Directional Drilling / X. H. Liu, Y. H. Liu, D.Feng // Applied Mechanics and Materials. 2013. Vol. 318. P. 185–190.

- Dvoynikov M. V. Technology of oil and gas wells drilling by downhole drilling motors. LAP LAMBER Academic Publishing ist ein Imprint der/is a trademark of OmniScriptum GmbH & Co. KG. Saarbrücken: Heinrich-Böcking-Str., 2013. Р. 18–29.

- Zheng S. J. Calculation Method for WOB Conducting of Directional Well / S. J. Zheng, Z. Q. Huang, H. J. A.Wu // Applied Mechanics and Materials. 2013. Vol. 318. P. 196–199.

- Сароян А. Е. Теория и практика работы бурильной колонны. М.: Недра, 1990. 263 с.

Основные термины (генерируются автоматически): зенитный угол, DPS, верхний привод, Приобское месторождение, предохранительный переводник, труба, нижняя часть, вертикальный участок, прямолинейный участок, роторная управляемая система.

moluch.ru