Снижение приемистости нагнетательных скважин

Снижение - приемистость - нагнетательная скважина

Снижение - приемистость - нагнетательная скважина

Cтраница 2

Наличие в водах мехпримесей приводит к снижению приемистости нагнетательных скважин эффективности всей системы ППД. Для отделения от воды механических частиц применяют различные конструкции отстойных аппаратов. На рис. 6.5 показана принципиальная схема очистки поверхностных вод реки Кама. Технологический процесс очистки вод предусматривает прохождение воды через систему резервуаров, камеру реакции, в которой к воде добавляют коагулянты для интенсификации процесса оседания механических частиц в воде. Эта схема предусматривает пропускание воды через фильтр, который обеспечивает глубокую очистку воды от примесей. [17]

Такой характер индикаторных кривых также способствует сравнительно небольшому малозаметному снижению приемистости нагнетательной скважины за счет осадкообразования. Однако в результате нагнетания множества оторочек раствора реагентов наблюдается значительное снижение приемистости скважин. В табл. 72 приведены результаты изменения приемистости скв. Линейная аппроксимация среднеквартальных данных за период с 1986 по 1994 гг. с применением метода наименьших квадратов показывает, что приемистость скважины снизилась за указанный период на 507 м3 / сут, или в среднем на 53 %, а давление нагнетания уменьшилось сравнительно мало - на 0 23 МПа. [18]

Появление СО в пробах газа и некоторое снижение приемистости нагнетательной скважины позволили сделать вывод, что фронт горения создан. [19]

При закачке сточной воды с повышенным содержанием мехпримесей процесс снижения приемистости нагнетательных скважин находится в прямой зависимости от коллекторских свойств пласта. Увеличение содержания нефтепродуктов в сточной воде не оказывает существенного влияния на приемистость. [20]

В пластах с проницаемостью ниже 0 2 мкм2 может произойти снижение приемистости нагнетательных скважин, приводящее к уменьшению темпов отбора, чрезмерному увеличению сроков разработки, а также к механической деструкции полимера в призабойной зоне. Снижение эффективности полимерного заводнения в пластах с проницаемостью выше 1 мкм2 объясняется снижением или почти отсутствием фактора остаточного сопротивления, а также необходимостью резкого повышения концентрации полимера ( что может быть экономически нецелесообразно. [21]

Следует заметить, что закачка загущенной полимерами воды приводит к снижению приемистости нагнетательных скважин. [22]

Для успешной разработки месторождений с глубокозалегающими пластами, а также при снижении приемистости нагнетательных скважин требуется увеличение давления нагнетания воды в пласт. [23]

Данное явление во многом определяет остаточную неф-тенасыщенность обводненных пластов и является причиной снижения приемистости нагнетательных скважин из-за защемления в порах коллектора нефтяной фазы, а также снижения продуктивности добывающих скважин ( часто вплоть до нуля) при попадании в нефтенасыщенный коллектор воды. [24]

Отмечена, что ссадксгелсобразующис технологии воздействия через нагнетательные скважины могут приводить к снижению приемистости нагнетательных скважин, что может сказаться на темпе отбора нефти. Представляет интерес статистическая оценка предельной величины степени снижения приемистости нагнетательной скважины, ниже которой добыча нефти начинает уменьшаться. Используя промысловую информацию по очагам воздействия, исследована зависимость дополнительной добычи нефти, полученной в результате применения конкретной осадкогелеобразующей технологии, от степени снижения приемистости очаговой нагнетательной скважины. [25]

Отмечено, тто осадкогслесбразугощис технологии воздействия через нагнетательные скважины могут приводить к снижению приемистости нагнетательных скважин, что может сказаться на темпе отбора нефти. Представляет интерес статистическая оценка предельной величины степени снижения приемистости нагнетательной скважины, ниже которой добыча нефти начинает уменьшаться. Используя промысловую информацию по очагам воздействия, исследована зависимость дополнительной добычи нефти, полученной в результате применения конкретной осадкогелеобразующей технологии, от степени снижения приемистости очаговой нагнетательной скважины. [26]

Широко распространено мнение, что решающее влияние на общий расход энергии закачки ок

www.ngpedia.ru

| Причина | Рекомендованные мероприятия | Рекомендованные технологии | ||

|---|---|---|---|---|

| Низкая проницаемость, ухудшенные коллекторские свойства пласта |

ОПЗ - кислотные ванны (как безподходные так и при бригаде ТКРС) Кислотные обработки (с пакером, без пакера направленные, большеобъемные) Применение пименение углеводородного растворителя АСПОР |

Использование СКС-Т или СКС-К (сухие кислотные составы - для Т-терригенных и К-карбонатных коллекторов), МКС (модифицированный кислотный состав), ЗСК-1 (Замедлитель СГКО и СКО), данные составы применяются при обводненности скважинной продукции до 30 % При обводненности свыше 30 до 50 % рекомендуется использование кислотных эмульсий на концентрате "БФАН-1" При обводненности свыше 50% применяют техкологию направленной кислотной обработки с концентратом "БФАН-1" и "МКС" |

||

| Кольматация, загрязнение призабойной зоны пласта в процессе эксплуатации | ||||

| Запуск скважины из глубокого бездествия консервации с с высокой степенью неоднородности коллекторских свойств пласта и небольшими работающими толщинами | ||||

|

Скважины, у которых произошло снижение дебита в процессе эксплуатации при неизменном или растущем пластовом давлении. Подземное оборудование работает в стабильном режиме |

||||

| Глушение скважины перед ТКРС, неправильынй выбор плотности жидкости глушения, нарушение технологии глушения | Применение щадящего глушения перед ремонтными работами. Особенно в пластах с низким пластовым давлением |

На газоконденсатных скважинах постановка блок пачек (экранов) спирто - углеводными жидкостями На объектах склонных к солеотложениям использование бескальциевых жидкостей глушения "ЖГ-МВ" Для глушения поглощающих скважин рекомендуется применение обратных эмульсий на основе концентрата "БФАН-1" |

||

|

Загрязнение призабойной зоны нагнетательных скважин с загрязненными фильтрами вследствие закачки сточных вод с остаточными нефтепродуктами, мехпримесями |

ОПЗ - кислотные ванны (как безподходные так и при бригаде ТКРС) Кислотные обработки (с пакером, без пакера, направленные, большеобъемные) Промывка ПЗП (призабойной зоны пласта) растворителями |

Применение углеводородного растворителя АСПОР-1, Парфин-1 Применение водного раствора Р-30 |

www.resurs-ufa.ru

Способ увеличения приемистости нагнетательных скважин — патент 2021497

Патент 2021497

Способ увеличения приемистости нагнетательных скважин

Изобретение относится к нефтедобывающей промышленности и может быть использовано для обработки призабойной зоны пласта. Цель - повышение эффективности способа. Через нагнетательную скважину закачивают омагниченную воду в объеме, равном поровому объему призабойной зоны. Омагничивание воды осуществляют, пропуская воду через поперечное магнитное поле напряженностью 3,7103-4,3103A/м . После закачки воды производят выдержку до капиллярной пропитки мелких пор и многократно увеличивают и снижают давление в скважине. Омагниченная вода снижает набухаемость глин и способствует увеличению проницаемости пласта. В сочетании с баровоздействием омагниченная вода проникает в капиллярные поры коллектора. 4 ил.

Изобретение относится к нефтедобывающей промышленности и может быть использовано для обработки призабойной зоны пласта.

Целью изобретения является повышение эффективности способа. В способе увеличения приемистости нагнетательных скважин, заключающемся в закачке омагниченной воды, закачку омагниченной воды производят в объеме призабойной зоны, производят технологическую выдержку до капиллярной пропитки мелких пор, многократно увеличивают и снижают давление в скважине каждый раз до момента достижения фронта изменения давления фронта закачки, циклы от закачки омагниченной воды до последнего изменения давления повторяют до прекращения увеличения приемистости скважины. Необходимость улучшения фильтрационных свойств пласта на основании гидродинамических исследований восстановления давления в скважине связано со снижением коэффициента продуктивности скважин, заниженной проницаемостью пласта в призабойной зоне, низким охватом пласта закачкой по его толщине и т.д. Компенсировать эти недостатки возможно обработкой нагнетательных скважин омагниченной водой при циклическом изменении давления нагнетания. Баровоздействие на призабойную зону - способ циклического изменения давления нагнетания в скважине. Экспериментально установлено, что величина напряженности магнитного поля оказывает влияние на приемистость. При увеличении напряженности до 2 103 А/М приемистость растет, после чего наблюдается небольшой спад и, далее, при значении напряженности 3,7 103 А/М - опять рост, и при 4,3 102 А/М процесс стабилизируется. На фиг. 1 показана зависимость приемистости (объемной скорости фильтрации) от величины напряженности магнитного поля; на фиг. 2 - зависимость изменения объемной скорости фильтрации; на фиг. 3 - зависимости приемистости скважины от давления нагнетания при закачке воды; на фиг. 4 - график изменения давления до момента достижения фронта изменения давления фронта закачки. Воду, пропущенную через поперечное магнитное поле, напряженностью 3,7 103 - 4,3 103 А/м закачивают в призабойную зону в объеме V = m Kb hэ R2, м3, где V - минимально потребный объем технологической жидкости, м3; m - пористость коллектора, в долях единицы; Kb - коэффициент вытеснения нефти; hэ - эффективная мощность пласта, м; R - радиус призабойной зоны пласта, м. Закачка омагниченной воды в пласт производится при максимальном давлении нагнетания скважины с учетом проектных характеристик эксплуатационной колонны и недопущения нарушений герметичности разобщения пластов цементом. При движении в пористой среде возникает разность потенциалов (потенциал протекания), который препятствует потоку жидкости. Для снижения потенциала протекания необходимо, чтобы произошло изменение структуры воды, вследствие переупаковки заряженных частиц, а это возможно при воздействии на электрические частицы сил Лоренца. Известно, что силы Лоренца возникают при пересечении движущимися частицами магнитных линий, т.е. при течении воды через поперечное магнитное поле. После этого производят технологическую выдержку, целью которой является пропитка капиллярных пор призабойной зоны для улучшения коллекторских свойств пласта - снижение набухаемости глин и увеличения проницаемости коллектора. Время технологической выдержки определяется временем пропитки пор и находится следующим образом. По формуле Пуазейля скорость пропитки равна V = м/с, где R = - радиус поровых каналов, м; - коэффициент поверхностного натяжения воды на границе с породой, Н/М; - вязкость воды в пластовых условиях, Па с; l1 - характерный размер низкопроницаемых включений, м; K - проницаемость, м2; m - пористость, доли единицы. Время технологической выдержки - время пропитки порового пространства омагниченной водой определяется по формуле = = с, По истечении времени проведения технологической выдержки снижают давление нагнетания на 10-20% , снова производят технологическую выдержку и затем увеличивают давление нагнетания до максимально-возможного значения. Количество таких циклов выбирается исходя из времени распространения волны давления в пористой среде. Скорость распространения волны давления в пористой среде определяется пьезопроводностью .Тогда время распространения волны, соответственно время проведения циклов баровоздействия определится по формуле T = с, где l - расстояние от скважины до фронта заводнения. Количество циклов n определится как n = число циклов. После n циклов баровоздействия производят замер приемистости скважины и заново повторяют весь описанный выше процесс. Вновь закачивают омагниченную воду, создают максимальное давление нагнетания, производят технологическую выдержку. Сбрасывают давление на 10-20%, снова производят технологическую выдержку, поднимают давление до максимально-возможного значения и т.д. По окончании проведения циклов баровоздействия замеряют приемистость скважины. Циклы закачки омагниченной воды проводят до тех пор, пока приемистость скважины не приобретает постоянного значения. Снижение давления нагнетания на 10-20% производится от максимального давления нагнетания, причем это давление выбирается с учетом проектных характеристик эксплуатационной колонны и недопущения нарушения герметичности разобщения пластов цементом. В результате лабораторных исследований на модели пласта было установлено, что эффективность воздействия от циклического изменения давления нагнетания омагниченной воды зависит от величины снижения давления нагнетания в процессе закачки (от амплитуды цикла). При амплитуде цикла (0-20) Рмах от максимального давления нагнетания Рмах эффективность воздействия увеличивается. Дальнейший рост амплитуды цикла не влияет на повышение эффективности закачки. На рис. 2 показана зависимость изменения объемной скорости фильтрации - q относительного изменения давления Р/P, ( P = Рмах-Р). По кривой зависимости видно, что максимальный эффект от нагнетания омагниченной воды в пласт в сочетании с циклическими изменениями давления достигается при величине Р/Р = (10-20)%. Проведены сравнительные исследования изменения давления нагнетания омагниченной воды в сочетании с баровоздействием, при непрерывной закачке омагниченной воды и закачки воды с добавкой ПАВ. На фиг. 3 показаны зависимости приемистости скважины от давления нагнетания при закачке воды с добавкой ПАВ - кривая 1, при непрерывной закачке омагниченной воды - прямая 2, при циклической закачке омагниченной воды с изменениями давления нагнетания, прямая 3. Отрезки G1, G2, G3 на фиг. 3 величины начального градиента давления соответственно для закачки воды с добавкой ПАВ, при непрерывной закачке омагниченной воды, при циклической закачке омагниченной воды (т.е. закачки воды в сочетании с баровоздействием). Из приведенных на фиг. 3 зависимостей видно, что темп закачки (тангенс угла наклона линий 1,2, 3 - 1 , 2 , 3) для циклической закачки омагниченной воды будет выше а 3 , 2 , 1, начальный градиент давления, от которого зависит скорость фильтрации будет меньше G321. Приемистость при закачке омагниченной воды в сочетании с баровоздействием будет больше, чем при непрерывной закачке омагниченной воды или воды с добавкой ПАВ. Известно, что фильтрация воды в глинизированных коллекторах происходит с начальным градиентом давления так, что закон фильтрации имеет вид =p где - вектор скорости фильтрации, м/с, К - проницаемость, м2; - вязкость воды, Па с; Go - начальный градиент давления, Па/М. Очевидно, что если величина Go достаточно большая, то и скорость фильтрации невелика. При снижении Go, даже при постоянной проницаемости скорость фильтрации и, следовательно, приемистость скважины будут возрастать. Омагниченная вода снижает набухаемость глин и способствует увеличению проницаемости пласта. Сочетание закачки омагниченной воды с баровоздействием, т. е. циклическими изменениями давления нагнетания позволяет омагниченной воде проникнуть в капиллярные поры коллектора, подключая ранее неохваченные воздействием пропластки, повышая тем самым приемистость скважины. На фиг. 4 приведен график изменения давления до момента достижения фронта изменения давления фронта закачки. На графике величиной обозначено время технологической выдержки - время пропитки пор, Т - время проведения циклов баровоздействия, соответствующее времени распространения волны. Темп закачки, и, собственно, скорость фильтрации определяется по графику через тангенс угла наклона прямых 1,2,3, характеризующих приемистость во времени. На графике представлен весь процесс осуществления способа. Для осуществления способа была выбрана скважина N 9268. Приемистость скважины составляла 525 м3/сут, давление на забое Рзаб = 16,0 МПа, мощность пласта Н = 12 м, расстояние от скважины до фронта закачки l = 4м, пьезопроводность = 0,001 м3/с. С помощью насосного агрегата, на выкидной линии которого установлено магнитное устройство закачивают воду. Для закачки использовали агрегат АКПП- 500, на выкидной линии которого после насоса устанавливают специальное устройство, состоящее из патрубка (трубы НКТ диаметром 73 мм). Внутри патрубка устанавливается стержень из немагнитного материала с расположенными на нем постоянными магнитами напряженностью 3,7 103-4,3 103 А/М. Магниты обращены одноименными полюсами друг к другу, между магнитами помещены изоляторы из немагнитного материала. Производительность агрегата при давлении 16,3 МПа составляет 26,4 м3/ч. Количество закачиваемой омагниченной воды определяется следующим образом: V = 2 q H где q - удельный расход омагниченной воды, выбираем равным 0,7 м3/м; Н - мощность пласта - 12 м; V = 2 0,7 12 = 16,8 м3. Время закачки омагниченной воды составит tзак = = =0.6 ч V - объем воды для закачки 16,8 м3; qн - производительность насосного агрегата 26,4 м3/ч. Омагниченную воду закачивают при давлении 20 МПа, после этого осуществляют технологическую выдержку. Время выдержки определяется временем пропитки пор, снижанием набухаемости глин и определяется следующим образом: = = = = 800 с , где l1 - характерный размер низкопроницаемых включений; l1 = 1-10 см; К - проницаемость коллектора; К = 10-9; m - пористость коллектора; m = 0,2; - вязкость воды в пластовых условиях, = 0,1. По истечении времени технологической выдержки сбрасывают давление в скважине на 20% , т.е. до 12,8 МПа и производят технологическую выдержку, равную по времени 800 с. Поднимают давление нагнетания до максимально-возможного, т.е. до 20 МПа и производят технологическую выдержку в 800 с. Затем сбрасывают давление на 20% и производят технологическую выдержку. Создание максимально-возможного давления нагнетания, проведение технологической выдержки, сброс давления и вновь проведение технологической выдержки представляет собой один цикл баровоздействия омагниченной воды на призабойную зону. Количество циклов зависит от времени движения волны в пористой среде до фронта заводнения. Определим это время T = = = 4000 с , где l - расстояние от скважины до фронта закачки, l = 4 м; - пьезопроводность, = 0,001 м3/с. Время каждого цикла включает две технологические выдержки, время поднятия давления нагнетания до максимально-возможного и время сброса. Поскольку время проведения технологических выдержек значительно больше времени поднятия давления нагнетания и времени сброса, то при определении количества циклов расчет ведется исходя из времени проведения технологических выдержек. Таким образом в нашем случае количество циклов определится следующим образом. nцик.= = 2.5 3 Следовательно по истечении трех циклов волна движения омагниченной воды в пористой среде достигнет фронта заводнения, в связи с чем изменится приемистость скважины. Производится замер приемистости скважины и определяется, что она составляет 538 м3/сут. Далее повторяют процесс закачки омагниченной воды в пласт по вышеописанному способу и вновь замеряют приемистость. После проведения еще трех циклов баровоздействия на пласт приемистость увеличилась до 553 м3/сут. Затем вновь повторяют описанный выше процесс и вновь замеряют приемистость скважины до тех пор, пока значение приемистости увеличивается. Способ прекращается тогда, когда при повторении циклов баровоздействия, значение приемистости не окажется постоянным. В результате баровоздействия омагниченной воды на призабойную зону пласта приемистость нагнетательной скважины N 9268 куст 1137б возросла с 525 м3/сут до 570 м3/сут, увеличение суточной приемистости составило 45 м3/сут. В качестве прототипа выбран способ закачки омагниченной воды в пласт (без баровоздействия), который был осуществлен на скв. N 16416 куст 1101. В результате приемистость скважины увеличилась с 360 м3/сут до 380 м3/сут и увеличение суточной приемистости составило 20 м3/сут. Таким образом, прирост суточной приемистости на скважине, где во время закачки омагниченной воды проводилось баровоздействие на призабойную зону пласта по сравнению с прототипом составило 25 м3/сут, дебит пяти соседних добывающих скважин увеличился в среднем на 8 м3/сут. За три месяца после проведения баровоздействия на скважине N 9268 куст 1137б дополнительная добыча составила 3835 м3 нефти.Формула изобретения

СПОСОБ УВЕЛИЧЕНИЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН путем закачки омагниченной воды, отличающийся тем, что, с целью повышения эффективности способа, омагничивание воды осуществляют, пропуская воду через поперечное магнитное поле напряженностью 3,7 103 - 4,3 103 А/м, омагниченную воду закачивают в объеме, равном поровому объему призабойной зоны, после чего производят технологическую выдержку до капиллярной пропитки мелких пор, многократно увеличивают и снижают давление в скважине до тех пор, пока фронт изменения давления достигнет фронта закачки, до прекращения увеличения приемистости скважины, после чего цикл повторяют с момента закачки омагниченной воды.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4patentdb.ru

состав для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи и способ его приготовления - патент РФ 2279463

Изобретение относится к горной промышленности, а именно к скважинной разработке нефтяных месторождений. Техническим результатом изобретения является увеличение эффективности проведения изоляционных работ в высокопроницаемых интервалах промытого трещиноватого неоднородного пласта. Состав для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи, содержащий водный раствор экзополисахарида, продуцируемого Azotobacter vinelondii (Lipman) ФЧ-1, ВКПМ В-5933 в виде культуральной жидкости, крахмал и воду, дополнительно содержит водопоглощающий полимер, затворенный в инертном носителе - безводном углеводородном растворителе, используемом и в качестве буфера разделения от воды при закачке состава в скважину, при соотношении водопоглощающий полимер:указанный инертный носитель 1:5-1:10, при следующем соотношении компонентов, мас.%: экзополисахарид 0,005-0,10, крахмал 0,5-5,0, водопоглощающий полимер 0,1-5,0, вода остальное. Состав дополнительно может содержать высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%. Способ приготовления указанного выше состава включает приготовление водного раствора указанного экзополисахарида, добавление к нему крахмала и перемешивание до однородной массы, предварительное затворение водопоглощающего полимера в указанном инертном носителе и закачку его перед закачкой водного раствора указанного экзополисахарида с крахмалом. После затворения водопоглощающего полимера в него могут добавлять высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%. 2 н. и 2 з.п. ф-лы, 2 табл.

Изобретение относится к горной промышленности, а именно к скважинной разработке нефтяных месторождений.

Известен состав для изоляции пластовых вод в скважину, включающий раствор гетерополисахарида Xanhomonas campestris (а. с. №1051226, Е 21 В 33|13, 1985).

Недостатком этого состава является низкая его эффективность из-за выноса полисахарида из пласта при работе скважины и восстановления фильтрационного сопротивления призабойной зоны пласта. Вышеуказанный гетерополисахарид имеет низкие гелеобразующие свойства. Штамм способен продуцировать не более 9 г/л гетерополисахарида.

Известен состав, содержащий полисахарид, продуцируемый Azotobacter vinelondii (Lipman) ФЧ-1, ВКПМ В-5933 в виде культуральной жидкости, глины и воды (патент №2128283, 6 Е 21 В 43/22, 33/138, опубл. 27.03.99).

Известен состав, содержащий полисахарид продуцируемый Azotobacter vinelondii (Lipman) ФЧ-1, ВКПМ В-5933 в виде культуральной жидкости, пластикого наполнителя и воды (патент №2128284, 6, Е 21 В 43/22, 33/138, опубл.27.03.99).

Недостатками вышеуказанных составов является невысокий коэффициент нефтеотдачи и недостаточно высокое снижение обводненности в промытых и трещинных зонах неоднородного пласта.

Наиболее близким решением, взятым за прототип, является состав для выравнивания профиля приемистостости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи, содержащий в мас.%: экзополисахарид - 0,005-0,1; крахмал - 1,0-5,0; воду - остальное (патент РФ N 2073789, 6 Е 21 В 33/138, опубл. 20.02.97, Бюл. № 5).

Недостатками данного состава являются небольшое снижение обводненности в высокопроницаемых интервалах промытого трещиноватого и неоднородного пласта и невысокий коэффициент нефтеотдачи.

Техническим результатом изобретения является увеличение эффективности проведения изоляционных работ в высокопроницаемых интервалах промытого трещиноватого неоднородного пласта, а именно снижение обводненности и выравнивание профиля приемистости нагнетательных скважин, а также повышение нефтеотдачи пласта.

Состав для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи, содержащий водный раствор экзополисахарида, продуцируемого Azotobacter vinelondii (Lipman) ФЧ-1, ВКПМ В-5933 в виде культуральной жидкости, крахмал и воду, дополнительно содержит водопоглощающий полимер, затворенный в инертном носителе - безводном углеводородном растворителе, используемом и в качестве буфера разделения от воды при закачке состава в скважину, при соотношении водопоглощающий полимер:указанный инертный носитель 1:5-1:10, при следующем соотношении компонентов, мас.%:

экзополисахарид 0,005-0,10,

крахмал 0,5-5,0,

водопоглощающий полимер 0,1-5,0,

вода остальное.

Состав дополнительно может содержать высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%.

Способ приготовления указанного выше состава для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи включает приготовление водного раствора указанного экзополисахарида, добавление к нему крахмала и перемешивание до однородной массы, предварительное затворение водопоглощающего полимера в указанном инертном носителе и закачку его перед закачкой водного раствора указанного экзополисахарида с крахмалом.

После затворения водопоглощающего полимера в него могут добавлять высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%.

В качестве биополимера используется экзополисахарид, продуцируемый штаммом Azotobacter vinelondii (Lipman) ФЧ-1, ВКПМ В-5933 в виде культуральной жидкости (пат. РФ №2073712, С 12 N 1/20,1993). Биополимер выпускается под маркой «Продукт БП-92» по ТУ 9199-001-17032593-98.

Экзополисахарид представляет собой вязкую непрозрачную жидкость от светло-серого до светло-кремового цвета. По ГОСТ 12.1.007-76 биополимер относится к 4 классу опасности (вещества малоопасные). В соответствии с реестром ГЦСС «Нефтепромхим» биополимер допущен к применению в нефтяной отрасли, разрешен к применению Госгортехнадзором России (разрешение №РРС 02-5146 от 11.01.2002). Хранение биополимера допускается при температуре 0°С - +40°С в стеклянной, пластиковой и металлической таре.

В качестве крахмала используется как обычный картофельный крахмал, так и специально модифицированный крахмал, например марки АДАМИЛ 2027, хранение осуществляется в сухом помещении.

В качестве водопоглощающего полимера используются водопоглощающие полимеры серии АК-639 марок В-105, В-210, В-415, В-615, В-820, водопоглощающий полимер марки «Аквамомент», а также другие водопоглощающие полимеры, производимые как отечественными, так и зарубежными фирмами.

Водопоглощающие полимеры серии АК-639 марок В-105, В-210, В-415, В-615, В-820 представляют собой порошок или гранулы, имеющие массовую долю нелетучих веществ не менее 90 мас.%, равновесное водопоглощение в дистиллированной воде не менее 100-800 г/г, в пресной воде при минерализации 0,3 г/л не менее 100-400 г/г, в пластовой воде - 20-50 г/г. Температура до 80°С не оказывает влияния на свойства полимеров. Полимер выпускается ФГУП «Саратовский НИИ полимеров» по ТУ 6-02-00209912-59-96, сертификат на применение в технологических процессах добычи и транспорта нефти № ТЭК RU. ХПОЗ.5842.070.

Водопоглощающий полимер марки «Аквамомент» является полимером, мгновенно поглощающим воду при контакте ней. Полимер имеет размер частиц менее 0,1 мм, равновесное водопоглощение в дистиллированной воде не менее 900-1000 г/г, в пресной воде при минерализации 0,3 г/л до 300 г/г. Полимер выпускается ФГУП «Саратовский НИИ полимеров».

В качестве инертного носителя используются безводные углеводородные жидкости - керосин, бензин, нефрас, дизельное топливо, диоксан, диизопропиловый эфир, а также спирты, в том числе гликоли (этиленгликоль, диэтиленгликоль, полигликоли или отходы, их содержащие), глицерин или отходы, его содержащие, и другие углеводородные жидкости.

В качестве растворителя используется пресная вода, допускается использование подтоварной (технической) воды с минерализацией до 20 г/л.

В качестве высокодисперсного гидрофобного материала используют химически модифицированные по поверхности высокодисперсные материалы тетрафторэтилена (ТФЭ), оксидов титана, железа, хрома, цинка, алюминия, поливинилового спирта, а также высокодисперсные материалы оксидов кремния, например, кремнезем марки Полисил.

Высокодисперсные материалы представляют собой химически инертные материалы со средним размером индивидуальных частиц от 0,1 до 100 мкм и насыпной плотностью от 0,1 до 2,0 г/см3, с краевыми углами смачивания от 114 до 178° и степенью гидрофобности от 96,0 до 99,99%. Они не оказывают вредного воздействия на человека и окружающую среду.

В качестве Полисила используют химически модифицированные кремнеземы (SiO2) и в зависимости от способа модификации применяют гидрофобный (Полисил-П1) и дифильный (Полисил-ДФ).

Полисил - это торговая марка химически модифицированных кремнеземов (SiO2) (Товарный знак «Полисил», свидетельство №196999 от 06.12.2000 г.).

Полисил-П1 обладает сильными гидрофобными и органофильными свойствами, представляет собой мелкодисперсный порошок на основе диоксида кремния, химически модифицированный кремнийорганическим соединением, имеет насыпную плотность 0,035-0,14 г/см3, размер частиц 0,005-0,04 мкм, удельную поверхность 300 м2/г, эффективный угол смачивания для поверхности, обработанной Полисилом-П1, 140-170°, диапазон рабочих температур - 60 - +180°С, степень гидрофобности - 99% (ТУ 2169-001-0470693-93).

Полисил-ДФ обладает свойствами твердых неионогенных ПАВ благодаря химическому строению привитого поверхностного слоя, обладает эмульгирующими свойствами, имеет насыпную плотность 0,035-0,14 г/см3, размер частиц 0,005-0,04 мкм, удельную поверхность 300 м2/г, эффективный угол смачивания для поверхности, обработанной Полисилом-ДФ, 0°, диапазон рабочих температур - 60 - +180°С, степень гидрофобности - 100% (ТУ 2311-002-04706-93).

Модифицированные дисперсные материалы являются химически инертными порошками, не оказывающими вредного воздействия на человека и окружающую среду, в соответствии с «Первичным токсиколого-гигиеническим паспортом нового соединения», утвержденного Минздравом РФ, данный класс материалов относится по ГОСТ 12.007-76 к 4-ому классу малоопасных веществ. Условия хранения Полисила: сухое помещение при температуре от - 50 до +50°С.

При нагревании состава-прототипа происходит сшивка полимерных молекул экзополисахаридного комплекса с молекулами крахмала с образованием в растворе объемной структуры. Причем с ростом температуры усиливаются прочностные и гелеобразующие свойства состава.

Однако при использовании известного состава в промытых и трещиноватых зонах неоднородного пласта создаются фильтрационные сопротивления, которые являются недостаточно высокими для снижения обводненности и эффективного выравнивания приемистости нагнетательных скважин, а также для повышения нефтеотдачи пласта.

Для увеличения снижения обводненности в высокопроницаемых интервалах промытого трещиноватого неоднородного пласта, для повышения прочностных и упругих характеристик в состав вводится водопоглощающий полимер в количестве 0,1-5,0 мас.%. Водопоглощающие полимеры имеют свойство поглощать воду при контакте с ней и в результате этого набухать.

Чтобы исключить набухание водопоглощающего полимера преждевременно, прежде окончания процесса доставки его в пласт в промытые и трещиноватые зоны неоднородного пласта, а именно в место максимально эффективного его использования, водопоглощающий полимер доставляется в зону набухания в инертном носителе, который проникает в поры и трещины пласта. По окончании доставки в пласт водопоглощающий полимер после отмывки водой носителя контактирует с ней, в результате поглощения воды полимер набухает и надежно изолирует промытые и трещиноватые зоны неоднородного пласта, выдерживая высокие фильтрационные сопротивления.

В результате проведенных исследований определено оптимальное соотношение водопоглощающего полимера к инертному носителю как 1:10 соответственно. Именно при этом соотношении водопоглощающего полимера к инертному носителю при контакте закачиваемой суспензии с водой количество используемого носителя не влияет на набухание водопоглощающего полимера и на качество получаемого состава.

Для снижения расхода инертного растворителя при большом содержании водопоглощающего полимера (более 3 г) соотношение его к инертному растворителю можно уменьшить до 1:5.

Так как набухший водопоглощающий полимер не представляет собой единую связанную структуру, поэтому его можно эффективно использовать в составах с другими реагентами.

Вследствие того что время набухания водопоглощающего полимера в воде меньше времени гелеобразования состава, предлагаемая сшитая структура не имеет внутренних перенапряжений внутри себя и обладает повышенными структурно-механическими свойствами.

Предлагаемый состав при закачке в пласт поступает, в первую очередь, в высокопроницаемые и трещиноватые обводненные зоны не только в горизонтальном, но в вертикальном направлении, что способствует повышению охвата пластов.

С увеличением охвата пластов будет выравниваться и профиль приемистости, что позволит успешно использовать предлагаемый состав для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи пласта.

Предлагаемый состав может дополнительно содержать высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%.

После закачки предлагаемого состава, содержащего высокодисперсный гидрофобный материал, увеличение извлечения нефти достигается за счет повышения гидрофобизации породы пласта и увеличения относительной проницаемости пласта для углеводородной фазы по сравнению с водной.

Высокодисперсный гидрофобный материал вышеуказанных модификаций, введенный в состав, имея субмикронные частицы, легко проникает в поры и микротрещины пласта, изменяет энергетику поверхности (смачиваемость). Это качественно изменяет фильтрационные характеристики коллектора, как для воды, так и для нефти.

Предлагаемый состав, содержащий высокодисперсный гидрофобный материал со степенью гидрофобности от 96,0 до 99,99%, в значительной степени гидрофобизирует поверхность породы. Гидрофобизация поверхности породы происходит в результате закрепления высокодисперсного материала в поровом объеме за счет мелкого размера частиц его и за счет сил адгезии, а также за счет изменения краевого угла смачивания до 170-178° и снижения поверхностного натяжения.

Предлагаемый состав может содержать в своем составе модифицированный материал марки Полисил-ДФ. Благодаря строению привитого поверхностного слоя Полисил-ДФ обладает свойствами твердого неионогенного ПАВ.

В результате закрепления в поровом объеме за счет мелкого размера частиц его и за счет сил адгезии Полисил-ДФ значительно снижает поверхностное натяжение на границе раздела фаз вода-порода-нефть, увеличивая фазовую проницаемость флюида.

По предлагаемому способу приготовления состава производится подготовка состава на поверхности таким образом: в одной емкости при перемешивании затворяют расчетное количество водопоглощающего полимера в жидком инертном носителе в соотношении 1:10 - 1:5. При необходимости добавляют 0,1-2,0 мас.% высокодисперсного гидрофобного материала из вышеуказанных материалов. В другую емкость дозируют расчетное количество экзополисахарида в виде культуральной жидкости и пресную или слабоминерализованную воду для получения необходимой концентрации биополимера. Затем после тщательного перемешивания добавляют расчетное количество крахмала и перемешивают до однородной массы. Водопоглощающий полимер в инертном носителе закачивают в скважину, водный раствор экзополисахарида с крахмалом закачивают в межтрубное пространство.

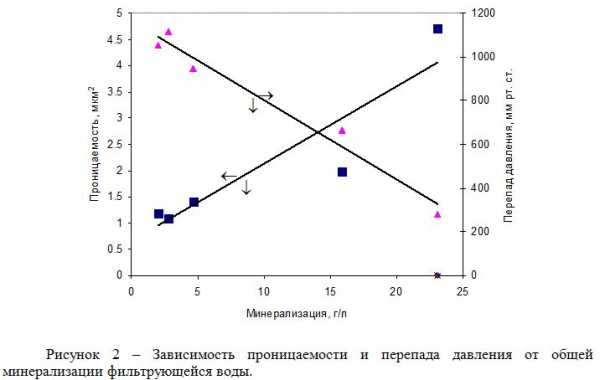

Для определения снижения проницаемости коллекторов после закачки предлагаемых составов и их нефтевытесняющей способности были проведены фильтрационные исследования.

Пример 1. Предлагаемый состав готовят так: одном стакане затворяют при перемешивании 1,0 мас.% водопоглощающего полимера марки «Аквамомент» в керосине в соотношении 1:10, в другом стакане готовят 0,01%-ный раствор экзополисахарида в виде культуральной жидкости на пресной воде, затем в стакан с раствором экзополисахарида добавляют 1,5 мас.% крахмала при тщательном перемешивании до однородной массы.

Для фильтрации предлагаемого состава заранее готовят снабженные рубашками для термостатирования керны из нержавеющей стали длиной 220 мм и внутренним диаметром 32 мм, которые заполняют смесью, содержащей песчаники, которые неравномерно расчленены прослоями плотных разностей алевритов и глин, с месторождения Бобриковского горизонта Визейского яруса Самарской области. Модели под вакуумом насыщают водой, термостатируют при 80°С, весовым способом определяют исходную проницаемость кернов по пресной воде, которая составила 0,431-0,867 мкм2 (K1). Затем предлагаемый состав фильтруют на фильтрационной установке с целью определения снижения проницаемости.

Через керн прокачивают один объем пор предлагаемого состава (сначала водопоглощающий полимер, затворенный в керосине, затем водный раствор биополимера с крахмалом) и три объема пор керна пресной воды. После этого определяют проницаемость по воде (К2). Уменьшение проницаемости в% определяют по изменению проницаемости керна по воде до и после прокачки состава: К1/К2 ·100%.

Результаты фильтрационных исследований представлены в табл.1.

Пример 2. Состав-прототип готовят так: в стакане готовят 0,01%-ный раствор экзополисахарида в виде культуральной жидкости на пресной воде, затем в стакан с раствором экзополисахарида добавляют 1,5 мас.% крахмала при тщательном перемешивании до однородной массы.

Состав-прототип фильтруют на фильтрационной установке с целью определения снижения проницаемости (см. Пример 1).

Исходную проницаемость керна определяют по пресной воде (K1). После фильтрации состава-прототипа определяют проницаемость по воде (К2). Уменьшение проницаемости в % определяют по изменению проницаемости керна по воде до и после прокачки состава: K1/K2·100%.

Результаты фильтрационных исследований представлены в табл.1.

Пример 3. Приготавливают композицию предлагаемого состава: одном стакане затворяют при перемешивании 5,0 мас.% водопоглощающего полимера АК-639 марки «В-615» в диэтиленлигликоле в соотношении 1:5 и добавляют 2,0 мас.% кремнезема марки Полисил-ДФ, в другом стакане готовят 0,1%-ный раствор экзополисахарида в виде культуральной жидкости на подтоварной воде минерализацией 16 г/л, затем в стакан с раствором экзополисахарида добавляют 3,0 мас.% модифицированного крахмала марки «Адамил 2027» при тщательном перемешивании до однородной массы.

Нефтевытесняющую способность предлагаемых составов определяют в условиях доотмыва остаточной нефти на линейной модели однородного пласта, представляющей собой вышеописанный керн из нержавеющей стали. Керн заполняют вышеописанной смесью. Модель под вакуумом насыщают водой, термостатируют при 80°С, весовым способом определяют проницаемость керна по воде.

После этого в керн под давлением нагнетают нефть до тех пор, пока на выходе из нее не появится чистая (без воды) нефть, затем определяют начальную нефтенасыщенность керна. В фильтрационных работах используют природную нефть плотностью 842 кг/м3 и динамической вязкостью 8,5 мПа·с при 20°С. Начальное вытеснение проводят водой (три поровых объема) и определяют коэффициент вытеснения нефти по воде. Затем через керн фильтруют один поровый объем испытуемого состава: сначала водопоглощающий полимер, затворенный в диэтиленлигликоле с добавкой Полисила-ДФ, затем 0,1 объема пор диэтиленгликоля в качестве буфера разделения от воды, затем водный раствор биополимера с крахмалом и три поровых объема воды, определяют прирост и общий коэффициент вытеснения нефти.

Результаты фильтрации предлагаемых составов по определению нефтевытесняющей способности составов представлены в табл.2.

Пример 4. Приготавливают композицию состава-прототипа: в стакане готовят 0,1%-ный раствор экзополисахарида в виде культуральной жидкости на подтоварной воде минерализацией 16 г/л, затем в стакан с раствором экзополисахарида добавляют 3,0 мас% модифицированного крахмала марки «Адамил 2027» при тщательном перемешивании до однородной массы.

Нефтевытесняющую способность составов-прототипов определяют в условиях доотмыва остаточной нефти на линейной модели однородного пласта, представляющей собой вышеописанный керн из нержавеющей стали (см. Пример 3).

Начальное вытеснение проводят водой (три поровых объема) и определяют коэффициент вытеснения нефти по воде. Затем через керн фильтруют один поровый объем состава-прототипа и три поровых объема воды, определяют прирост и общий коэффициент вытеснения нефти.

Результаты фильтрации составов-прототипов составов представлены в табл.2.

Результаты фильтрационных исследований показали, что предлагаемые составы значительно снижают проницаемость коллекторов при фильтрации.

Так, введение в состав водопоглощающего полимера позволило снизить проницаемость коллекторов в 1,5-2,5 раза по сравнению с составом-прототипом.

Введение высокодисперсного материала в количестве 0,1-2,0 мас.% повышает нефтевытесняющую способность предлагаемого состава.

После закачки предлагаемого состава коэффициент вытеснения нефти вырос до 0,93-0,96, а состава-прототипа составил 0,80-0,81. Прирост нефти составил после закачки предлагаемого состава 0,28-0,30, а после закачки состава-прототипа - 0,17-0,18.

Техническим результатом предлагаемого состава является снижение обводненности в высокопроницаемых интервалах пласта в результате набухания в воде введенного в состав водопоглощающего полимера, снижение проницаемости коллекторов и изменение смачиваемости породы пласта, а именно увеличение гидрофобизации поверхности породы и улучшение адгезии закачиваемой композиции к породе в присутствии гидрофобного высокодисперсного материала.

Применение предлагаемого состава позволит в результате снижения обводненности и увеличения охвата пластов успешно использовать его для выравнивания профиля приемистости нагнетательных скважин, для увеличения эффективности проведения изоляционных работ и повышения нефтеотдачи пласта.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Состав для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи, содержащий водный раствор экзополисахарида, продуцируемого Azotobacter vinelondii (Lipman) ФЧ-1, ВКПМ В-5933 в виде культуральной жидкости, крахмал и воду, отличающийся тем, что дополнительно содержит водопоглощающий полимер, затворенный в инертном носителе - безводном углеводородном растворителе, используемом и в качестве буфера разделения от воды при закачке состава в скважину, при соотношении водопоглощающий полимер : указанный инертный носитель 1:5-1:10, при следующем соотношении компонентов, мас.%:

| Экзополисахарид | 0,005-0,10 |

| Крахмал | 0,5-5,0 |

| Водопоглощающий полимер | 0,1-5,0 |

| Вода | Остальное |

2. Состав по п.1, отличающийся тем, что он дополнительно содержит высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%.

3. Способ приготовления состава для выравнивания профиля приемистости нагнетательных скважин, снижения обводненности и повышения нефтеотдачи по п.1, включающий приготовление водного раствора указанного экзополисахарида, добавление к нему крахмала и перемешивание до однородной массы, предварительное затворение водопоглощающего полимера в указанном инертном носителе и закачку его перед закачкой водного раствора указанного экзополисахарида с крахмалом.

4. Способ по п.3, отличающийся тем, что после затворения водопоглощающего полимера в него добавляют высокодисперсный гидрофобный материал в количестве 0,1-2,0 мас.%.

www.freepatent.ru

Влияние минерализации закачиваемой воды на проницаемость и нефтеотдачу коллекторов - Разведка и разработка

Практика разработки нефтяных месторождений показала, что главной особенностью традиционного способа поддержания пластового давления путем закачки в пласт воды является неравномерность распределения воды в пласте, при котором обводняются пласты с лучшими фильтрационными характеристиками. При этом невыработанными остаются менее проницаемые пласты и пропластки.

Практика разработки нефтяных месторождений показала, что главной особенностью традиционного способа поддержания пластового давления путем закачки в пласт воды является неравномерность распределения воды в пласте, при котором обводняются пласты с лучшими фильтрационными характеристиками. При этом невыработанными остаются менее проницаемые пласты и пропластки. Неравномерность процесса заводнения и неполная выработка запасов объясняются проницаемостной неоднороднотью и сложностью геологического строения продуктивных пластов, трудностью регулирования процесса вытеснения нефти водой из залежей с большой вязкостной неустойчивостью вытесняемого и вытесняющего агента, а также отсутствием радикальных методов ограничения отбора воды из скважин, эксплуатирующих частично обводненные пласты. В связи с этим актуальной является задача увеличения коэффициента вытеснения нефти применяемым агентом заводнения. Для этой цели можно применять как воду с различной степенью минерализации, так и с добавкой различных химических реагентов, улучшающих нефтевытесняющие свойства воды, ее вязкость и поверхностно-активные свойства. Каковы наиболее распространенные сегодня способы заводнения и в чем их особенности? Об этом читателям Neftegaz.RU расскажут специалисты ООО «РН-УфаНИПИнефть» в цикле публикаций, которая начнется настоящей статьей, посвященной вопросам влияния минерализации закачиваемой воды на проницаемость и нефтеотдачу коллекторов.

Влияние минерализации закачиваемой воды на проницаемость и нефтеотдачу низкопроницаемых глинизированных коллекторов.

Растворенные в закачиваемой воде соли в максимальной степени влияют на низкопроницаемые коллектора, в особенности при большом содержании глин - так называемые глинизированные коллектора. Данной проблеме посвящен целый ряд публикаций [1-9]. В частности, одним из проявлений набухания глинистого цемента коллекторов, довольно часто фиксируемых на практике, является уменьшение приемистости нагнетательных скважин при закачке в нефтяные пласты воды, отличающейся по химическому составу от пластовой. Падение приемистости связано с уменьшением проницаемости отложений принимающих интервалов [1-9].

Исследования, проведенные по изучению влияния минерализации закачиваемой воды на проницаемость глиносодержащих пород, позволили установить, что с увеличением минерализации воды проницаемость глиносодержащих пород возрастает [9]. Наибольшее влияние на изменение проницаемости пласта оказывает вода с минерализацией от 0 до 30 г/л. Дальнейшее увеличение концентрации солей в растворе не приводит к существенному увеличению проницаемости.

В то же время, имеются сведения о положительном, в ряде случаев, влиянии набухания глины на процесс нефтеизвлечения. Закачка в пласт менее минерализованной воды приводит к увеличению коэффициента вытеснения на 7-14 % [8].

В ООО «РН-УфаНИПИнефть» были проведены фильтрационные исследования по определению чувствительности горной породы к пресной воде на натурных кернах Тарасовского (пласт БС10-11), Западно-Малобалыкского (пласты АС4, БС8, БС2-3 и Ач) и Приобского (пласт АС10) месторождений.

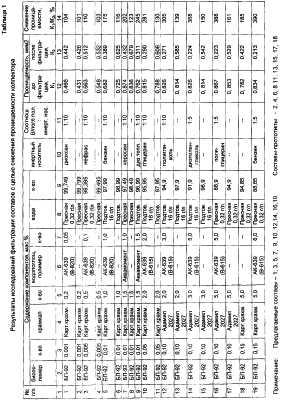

Пористая среда пласта БС10-11 Тарасовского месторождения на начальном этапе эксперимента насыщалась пластовой водой, а затем последовательно нагнетались воды с различной минерализацией с КНС-1 (смешанная проба), КНС-2 и КНС-3. Результаты, проведенного физико-химического анализа указанных вод приведены в таблице 1. Следует отметить, что по результатам анализа вода КНС-1 (пресная) представляет, по-видимому, смесь подтоварной и пресной вод.

Результаты опыта приведены на рисунках 1, 2, из которых видно, что замена пластовой воды на воду, нагнетаемую КНС-1, приводит к заметному снижению проницаемости и роста перепада давления. Так, при закачке в пористую среду 2.0 Vпор воды с КНС-1 происходит стабилизация перепада давления, при этом проницаемость снижается в 2.35 раза с 4.7 до 2.0 мD. Последовательное нагнетание воды с КНС-2, КНС-3 и КНС-4 еще снижает проницаемость до 1.4, 1.2 и 1.1 мD соответственно.

Затухание фильтрации, наблюдаемое в данном опыте, может быть объяснено только влиянием набухания глинистого цемента. В пользу данного вывода свидетельствуют результаты определения минерализации и жесткости пластовой и нагнетаемых вод.

На рисунке 2 приведена зависимость проницаемости и перепада давления от общей минерализации воды, из которой следует однозначный вывод о линейной связи проницаемости и минерализации фильтрующейся воды. Ничем иным, как влиянием набухаемости глинистого цемента на проницаемость, эти данные не объясняются.

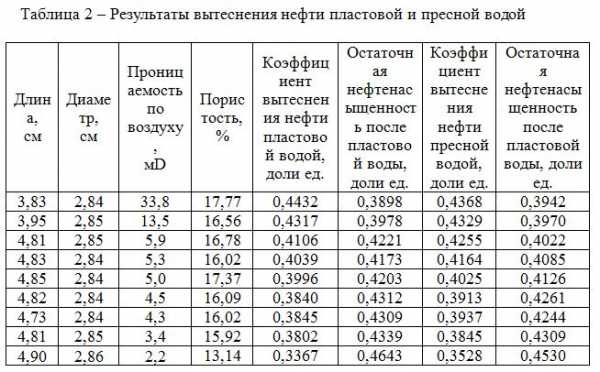

Из вышеизложенного следует вывод о значительном влиянии типа воды на проницаемость горной породы вследствие набухания глинистого цемента. В связи с этим, определение влияния типа закачиваемой воды на коэффициент вытеснения и остаточную нефтенасыщенность представляется весьма важной задачей. Опыты по исследованию данной проблемы проводили на единичных нефтенасыщенных натурных кернах с содержанием связанной воды 30 %. Особенностью данной серии экспериментов было то, что вытеснение нефти пластовой и пресной водой (сначала - пластовой, а после экстракции и повторного насыщения нефтью - пресной) проводили из одних и тех же образцах пористых сред. Минерализация пластовой воды соответствовала сеноманскому горизонту (15 г/л солей). Результаты опытов приведены в таблице 2.

Как видно из представленных данных, процесс вытеснения нефти обоими типами вод имеет весьма близкий характер. Различия в значениях коэффициентов вытеснения и остаточной нефтенасыщенности при закачке пресной и пластовой вод не превышают погрешностей эксперимента.

Западно-Малобалыкское месторождение, пласты АС4, БС8, БС2-3 и Ач. При определении чувствительности горной породы продуктивных горизонтов АС4, БС8, БС2-3 и ачимовской пачки Западно-Малобалыкского месторождения к минерализации нагнетаемой воды исследовалась пресная, сточная и сеноманская вода.

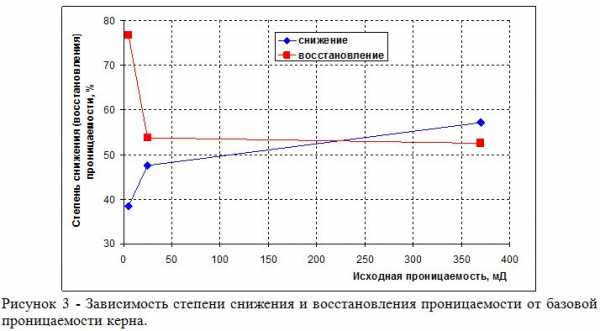

Для всех объектов разработки имеет место влияние минерализации воды на проницаемость пласта коллектора, причем для пластов АС4 и Ач - весьма значительное. Так, при замене воды с минерализацией 15 г/л (соответствует воде сеноманского горизонта) на воду с минерализацией 8 г/л (соответствует сточным водам с очистных сооружений) коэффициент проницаемости уменьшается на 11,2, 15,2 и 5,0 % для пластов АС4, Ач и БС8 соответственно. Дальнейшее уменьшение минерализации при фильтрации пресной воды еще более уменьшает проницаемость образцов - на 57,1 % (АС4), 38,4 % (Ач) и 47,5 % (БС8) (рисунок 3). Необходимо отметить, что первоначальную проницаемость при фильтрации после пресной воды модели сеноманской воды с минерализацией 15 г/л восстановить не удалось. Коэффициент восстановления проницаемости составил 52,5 % для пласта АС4, 53,7 % для пласта Ач и 76,7 % для БС8.

По результатам двух серий экспериментов можно сделать вывод о значительном влиянии типа нагнетаемой воды на коэффициент приемистости скважин и, соответственно, на темпы выработки запасов и незначительном влиянии на величину конечной нефтеотдачи.

Таким образом, для низкопроницаемых глинизированных пластов АС4, БС8, БС2-3 и Ач Западно-Малобалыкского месторождения в качестве вытесняющего агента наиболее предпочтительно выглядит сеноманская вода. Возможно применение для целей ППД сточной воды. Пресная вода может использоваться при закачке в пласт на поздней стадии разработки месторождения при обводненности продукции не менее 80-85 %.

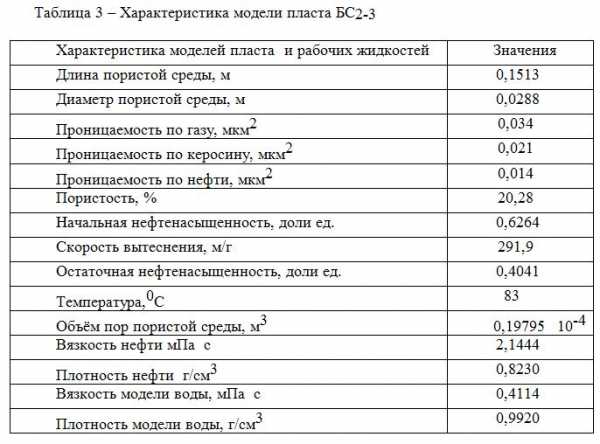

Определение чувствительности кернового материала пласта БС2-3 к пресной и сеноманской воде проводилось на линейной модели пласта с учетом требований к моделированию пластовых условий согласно ОСТ 39-186-86 «Нефть. Метод определения коэффициентов вытеснения нефти водой». Характеристики пористых сред и условия проведения опытов приведены в таблице 3.

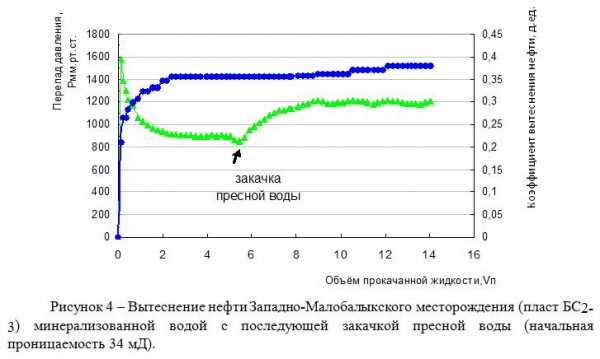

Динамика вытеснения нефти сеноманской и пресной водой, коэффициент вытеснения и остаточная нефтенасыщенность приведены на рисунке 4.

Как видно из результатов эксперимента, при вытеснении нефти сеноманской водой из низкопроницаемой пористой среды пласта БС2-3 достигается характерная для таких значений проницаемости низкая величина коэффициента вытеснения нефти, равная 0.3548 д.ед., и высокое значение остаточной нефтенасыщенности (0.4041 д.ед.). При этом в процессе вытеснения нефти сеноманской водой происходит существенное снижение градиента давления с 1.37 до 0.78 МПа/м. Переход с закачки сеноманской воды на пресную приводит к росту градиента давления, снижению величины остаточной нефтенасыщенности и увеличению коэффициента вытеснения нефти. В результате градиент давления возрастает до 1.04 МПа/м, коэффициент вытеснения увеличивается до 0.3790 д.ед, а остаточная нефтенасыщенность снижается до значения 0.3890 д.ед.

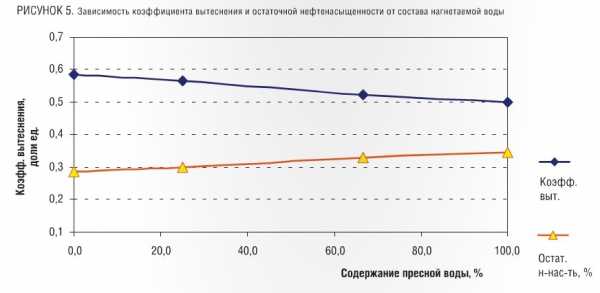

Приобское месторождение, пласт АС10. На рисунке 5 приведены результаты экспериментов по закачке вод различного состава, показывающие, что для заводнения продуктивных пластов Приобского месторождения максимальное значение добавки пресной воды в сеноманскую не должно превышать 25 %. Если это условие не соблюдается, нагнетательные скважины должны быть обработаны реагентами - понизителями набухаемости глин. Использование пресной воды в чистом виде возможно на заключительной стадии разработки при высоких значениях обводненности. В этом случае пресная вода будет играть роль регулирующего фильтрацию вытесняющего агента. С особой осторожностью необходимо относиться к закачке пресной воды в зоны с пониженной начальной нефтенасыщенностью. В этом случае возможно отсекание значительных запасов нефти, которые впоследствии однозначно перейдут в категорию трудноизвлекаемых.

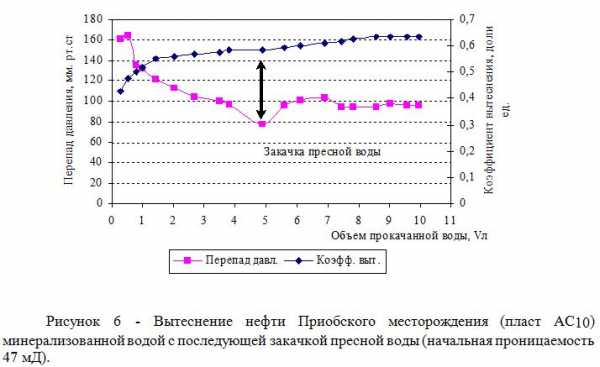

Возможность использования пресной воды для заводнения на заключительных стадиях разработки месторождений подтверждают следующие данные. Коэффициент вытеснения нефти сеноманской водой составил 0.5850 д.ед., остаточная нефтенасыщенность при этом оказалась равной 0.2882 д.ед. Последующее заводнение пресной водой позволило увеличить коэффициент вытеснения до 0.6352 д.ед. (рисунок 6), т.е. на 5 пунктов и снизить остаточную нефтенасыщенность до значения 0.2534 д.ед.

Рисунок 6 - Вытеснение нефти Приобского месторождения (пласт АС10) минерализованной водой с последующей закачкой пресной воды (начальная проницаемость 47 мД).

1.1.6.

Таким образом, закачка пресной воды в низкопроницаемые коллектора, содержащие глинистый цемент, на заключительных стадиях разработки приводит к увеличению Квыт на 2-5 %. Снижение минерализации закачиваемой воды на начальных стадиях разработки (в особенности для низкопроницаемых коллекторов) приводит к набуханию глин и снижению фильтрационно-емкостных свойств призабойной зоны и заводненных участков пласта.

Эффективность вытеснения вязкой нефти водами различной минерализации

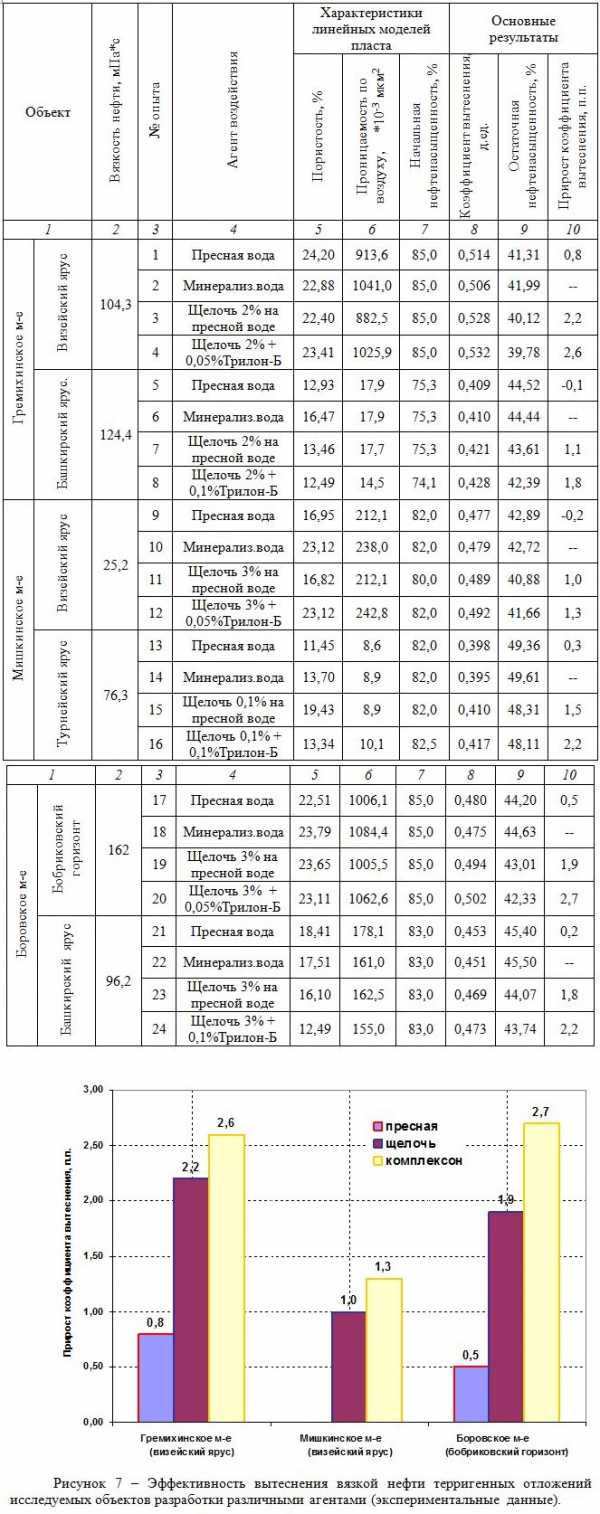

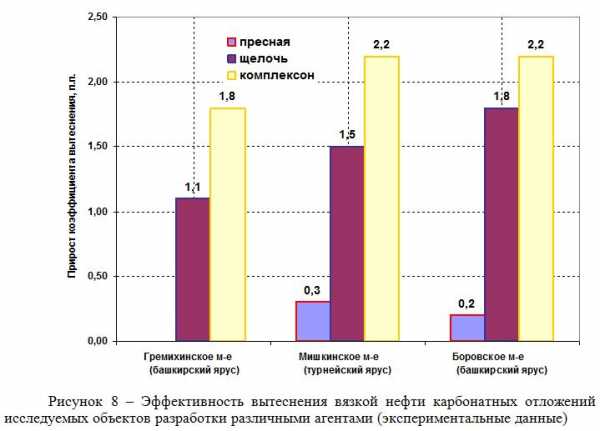

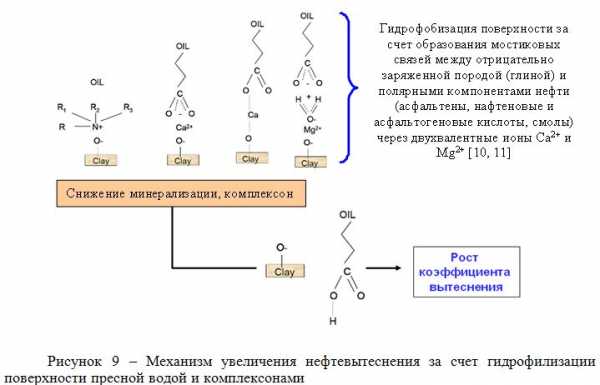

Представляет интерес исследование влияния степени минерализации вод на процесс вытеснения высоковязких нефтей, поскольку месторождениям с высоковязкими нефтями часто сопутствуют высокоминерализованные пластовые воды. Закачка пресной воды в глинистые коллектора с высоковязкими нефтями (преимущественно после прорыва воды) может являться способом для выравнивания подвижностей нефти и вытесняющего агента. Разрушение мостиковых связей двухвалентных ионов Ca2+ и Mg2+, обеспечивающие гидрофобизацию поверхности, за счет химического взаимодействия или закачки пресной воды может привести к снижению остаточной нефтенасыщенности [10, 11]. В связи с этим проведены фильтрационные исследования по определению эффективности вытеснения вязкой нефти некоторых объектов разработки (терригенные и карбонатные коллектора Гремихинского, Мишкинского и Боровского месторождений) различными типами воды (пресной и минерализованной водой, водным раствором щелочи и водным раствором комплексона). Результаты представлены в обобщенной таблице 4 и рисунках 7, 8.

Таблица 4 - Основные результаты фильтрационных исследований по определению показателей вытеснения вязкой нефти различными типами воды

Для характеристики эффективности агентов вытеснения принято значение прироста коэффициента вытеснения нефти, получаемое разницей полученной величины и базовым значением коэффициента. В качестве базовой величины коэффициента вытеснения нефти принято значение, полученное при вытеснении нефти минерализованной водой.

Как видно из полученных результатов фильтрационных исследований (таблица 4 и рисунки 7, 8), применение щелочных составов во всех опытах привело к увеличению показателей вытеснения нефти - приросты коэффициента вытеснения нефти составили 1,0 - 2,2 п.п. Особенно эффективным оказалось применение комплексона (добавление к щелочи реагента Трилон Б), что привело к дальнейшему повышению значений вытеснения нефти (коэффициент вытеснения на 0,3-0,8 п.п. больше, чем без добавления Трилон Б).

Применение в качестве закачиваемого агента пресной воды в условиях проведения опытов не привело к существенно отличным от базовых показателей величинам нефтевытеснения (прирост коэффициента не превысил 0,8 п.п.).

Необходимо отметить, что планирование эксперимента в настоящей работе основывалось на предположении об увеличении коэффициента извлечения нефти за счет отрыва пленочной нефти от пористой среды по схеме, представленной на рисунке 9.

В результате выполненного эксперимента при потоковой фильтрации на натурных кернах приросты коэффициента вытеснения при применении пресной воды (от -0,2 до 0,8 п.п. по абсолютным величинам) сопоставимы с экспериментальной ошибкой их измерения. Механизм, обозначенный выше и широко анализируемый в научной литературе, применительно к выбранным в настоящей работе объектам исследований частично подтвержден, но, учитывая незначительные приросты по данным лабораторных опытов, надеяться на промышленную эффективность не приходится.

Предполагалось, что разрушение мостиковых связей между пленочной нефтью и породой через ионы Са2+ и Mg2+ будет происходит уже при снижении минерализации воды, величина которого имеет существенные значение (снижение общей минерализации с 200 г/л до состава, соответствующего дистиллированной воде). Дополнительное извлечение мостиковых связей должно было произойти при взаимодействии с щелочью за счет образования малорастворимых гидрооксидов, а использование комплексона должно было связать и вывести из области контакта ионы Са2+ и Mg2+ в виде растворимых соединений. Тем не менее, при смене композиционного состава вытесняющего агента не наблюдалось значительных изменений в коэффициенте вытеснения.

Очевидно, что применительно к использованию указанных вытесняющих агентов прогнозируемого повышения нефтеотдачи не произошло ввиду того, что по содержанию кислотных соединений рассматриваемых нефтей они классифицируются как низкоактивные [12]. Кроме того, в качестве возможных причин отсутствия видимых изменений в извлечении нефтей рассматриваемых объектов при смене композиционного состава вытесняющего агента следует рассматривать следующие:

- петрофизические особенности кернового материала анализируемых объектов, не способствовали формированию остаточной нефтенасыщенности по указанному механизму;

- подготовка керна к эксперименту, выполненная по стандартным методикам, не позволяла сформироваться пленочной нефти за счет образования мостиковых связей между породой и кислотными остатками, содержащимися в нефтях.

Последняя причина требует создания специальных методических основ для проведения физических экспериментов по вытеснению вязкой нефти, учитывающих особенности протекания адсорбционных процессов компонентов вязкой нефти в пористой среде, а также регламентирующих методов подготовки керна и нефтей к испытаниям.

Таким образом, выбор минерализации воды для заводнения в низкопроницаемых глинизированных коллекторах должен быть обязательно обоснован лабораторными экспериментами, гидродинамическим моделированием и экономическими расчетами. Желательно на начальном этапе заводнять низкопроницаемый глинизированный пласт водой с минерализацией, обеспечивающей отсутствие набухаемости глинистого цемента, затем, по мере увеличения обводненности продукции переходить на постепенное опреснение воды и при достижении 80-85 % обводненности - на закачку полностью пресной воды. Практика разработки большинства месторождений осуществляется с точностью до наоборот относительно данной рекомендации. Поэтому на стадии интегрированного проектирования надо просчитывать варианты с учетом затрат на необходимую инфраструктуру и получение прибыли на текущую и конечную нефтеотдачу.

Касательно месторождений с вязкими нефтями, проведенные исследования показали ограниченные возможности повышения коэффициента вытеснения нефти путем регулирования минерального состава закачиваемой воды как агента нефтевытеснения, что указывает на необходимость введения добавок химреагентов, обладающих способностью в большей мере влиять на данный процесс. Этот вопрос мы обсудим в последующих сообщениях.

Список использованных источников

1. Поворов И.А., Тушканов И.В. Влияние глинистости пласта на приемистость нагнетательных скважин // Нефтяное хозяйство. 1978. №6. С. 36-37.

2. Полинская Р.Е., Стадникова Н.Е. Влияние состава закачиваемых вод на вытеснение нефти из продуктивного пласта // Нефтепромысловое дело. 1981. №11. С. 28-31.

3. Ogletree J.O., Overly R.J. Sea-water and subsurface-water injection in West Delta Block 73 water flood operations // J.P.T. 1977. №6. P. 623-628.

4. Питкевич В.Г., Пешков В.Е., Федоров В.К. Влияние минерализации закачиваемой воды на проницаемость глинистых пластов // Нефтяное хозяйство. 1978. №7. С. 14-18.

5. Гудков Н.О., Бурлаков И.А., Корягина Т.Ф. Выбор воды для заводнения нефтяных пластов месторождений Ставропольского Края // Нефтепромысловое дело. 1965. №2. С.23-27.

6. Клубова Т.Т. Глинистые минералы и из роль в гинезисе, миграции и аккумуляции нефти. М.: Недра, 1973. 122 с.

7. Полинская Р.Е., Стадникова Н.Е. Влияние состава закачиваемых вод на вытеснение нефти из продуктивного пласта // Нефтепромысловое дело. 1981. №11. С. 28-31.

8. Хавкин А.Я., Ковалев А.Г., Ступоченко В.Е. и др. Особенности разработки нефтяных месторождений с глиносодержащими коллекторами // Нефтяная промышленность. Сер. Геология, геофизика и разработка нефтяных месторождений. Обзорная информация.-1990.-60 с.

9. Ступоченко В.Е. Научное обоснование методов интенсификации разработки глиносодержащих коллекторов и усовершествованных полимерных технологий с целью повышения нефтеотдачи пласта // Диссертация на соискание ученой степени доктора технических наук. Москва. ВНИИнефть. 2000. 437 с.

10. Lager A., Webb K.J., Collins I.R., Richmond D.M. LoSalTM Enhanced Oil Recovery: Evidence of Enhanced Oil Recovery at the Reservoir Scale // SPE 113976.-2008

11. Кравец Ю.А. Увеличение нефтеотдачи гидрофобных коллекторов методом закачки в пласт слабосоленой воды // Вестник ОАО "НК"Роснефть".-2009.-№ 4.-С. 34-38

12. А.Т.Горбунов, Л.Н.Бученков. Щелочное заводнение.-М.: Недра, 1989.-160 с.: ил.

neftegaz.ru

способ увеличения приемистости нагнетательных скважин - патент РФ 2021497

Изобретение относится к нефтедобывающей промышленности и может быть использовано для обработки призабойной зоны пласта. Цель - повышение эффективности способа. Через нагнетательную скважину закачивают омагниченную воду в объеме, равном поровому объему призабойной зоны. Омагничивание воды осуществляют, пропуская воду через поперечное магнитное поле напряженностью 3,7103-4,3103A/м . После закачки воды производят выдержку до капиллярной пропитки мелких пор и многократно увеличивают и снижают давление в скважине. Омагниченная вода снижает набухаемость глин и способствует увеличению проницаемости пласта. В сочетании с баровоздействием омагниченная вода проникает в капиллярные поры коллектора. 4 ил. Изобретение относится к нефтедобывающей промышленности и может быть использовано для обработки призабойной зоны пласта. Целью изобретения является повышение эффективности способа. В способе увеличения приемистости нагнетательных скважин, заключающемся в закачке омагниченной воды, закачку омагниченной воды производят в объеме призабойной зоны, производят технологическую выдержку до капиллярной пропитки мелких пор, многократно увеличивают и снижают давление в скважине каждый раз до момента достижения фронта изменения давления фронта закачки, циклы от закачки омагниченной воды до последнего изменения давления повторяют до прекращения увеличения приемистости скважины. Необходимость улучшения фильтрационных свойств пласта на основании гидродинамических исследований восстановления давления в скважине связано со снижением коэффициента продуктивности скважин, заниженной проницаемостью пласта в призабойной зоне, низким охватом пласта закачкой по его толщине и т.д. Компенсировать эти недостатки возможно обработкой нагнетательных скважин омагниченной водой при циклическом изменении давления нагнетания. Баровоздействие на призабойную зону - способ циклического изменения давления нагнетания в скважине. Экспериментально установлено, что величина напряженности магнитного поля оказывает влияние на приемистость. При увеличении напряженности до 2 103 А/М приемистость растет, после чего наблюдается небольшой спад и, далее, при значении напряженности 3,7 103 А/М - опять рост, и при 4,3 102 А/М процесс стабилизируется. На фиг. 1 показана зависимость приемистости (объемной скорости фильтрации) от величины напряженности магнитного поля; на фиг. 2 - зависимость изменения объемной скорости фильтрации; на фиг. 3 - зависимости приемистости скважины от давления нагнетания при закачке воды; на фиг. 4 - график изменения давления до момента достижения фронта изменения давления фронта закачки. Воду, пропущенную через поперечное магнитное поле, напряженностью 3,7 103 - 4,3 103 А/м закачивают в призабойную зону в объемеV = m Kb hэ R2, м3, где V - минимально потребный объем технологической жидкости, м3;

m - пористость коллектора, в долях единицы;

Kb - коэффициент вытеснения нефти;

hэ - эффективная мощность пласта, м;

R - радиус призабойной зоны пласта, м. Закачка омагниченной воды в пласт производится при максимальном давлении нагнетания скважины с учетом проектных характеристик эксплуатационной колонны и недопущения нарушений герметичности разобщения пластов цементом. При движении в пористой среде возникает разность потенциалов (потенциал протекания), который препятствует потоку жидкости. Для снижения потенциала протекания необходимо, чтобы произошло изменение структуры воды, вследствие переупаковки заряженных частиц, а это возможно при воздействии на электрические частицы сил Лоренца. Известно, что силы Лоренца возникают при пересечении движущимися частицами магнитных линий, т.е. при течении воды через поперечное магнитное поле. После этого производят технологическую выдержку, целью которой является пропитка капиллярных пор призабойной зоны для улучшения коллекторских свойств пласта - снижение набухаемости глин и увеличения проницаемости коллектора. Время технологической выдержки определяется временем пропитки пор и находится следующим образом. По формуле Пуазейля скорость пропитки равна

V = м/с, где R = - радиус поровых каналов, м;

- коэффициент поверхностного натяжения воды на границе с породой, Н/М;

- вязкость воды в пластовых условиях, Па с;

l1 - характерный размер низкопроницаемых включений, м;

K - проницаемость, м2;

m - пористость, доли единицы. Время технологической выдержки - время пропитки порового пространства омагниченной водой определяется по формуле

= = с,

По истечении времени проведения технологической выдержки снижают давление нагнетания на 10-20% , снова производят технологическую выдержку и затем увеличивают давление нагнетания до максимально-возможного значения. Количество таких циклов выбирается исходя из времени распространения волны давления в пористой среде. Скорость распространения волны давления в пористой среде определяется пьезопроводностью .Тогда время распространения волны, соответственно время проведения циклов баровоздействия определится по формуле

T = с, где l - расстояние от скважины до фронта заводнения. Количество циклов n определится как

n = число циклов. После n циклов баровоздействия производят замер приемистости скважины и заново повторяют весь описанный выше процесс. Вновь закачивают омагниченную воду, создают максимальное давление нагнетания, производят технологическую выдержку. Сбрасывают давление на 10-20%, снова производят технологическую выдержку, поднимают давление до максимально-возможного значения и т.д. По окончании проведения циклов баровоздействия замеряют приемистость скважины. Циклы закачки омагниченной воды проводят до тех пор, пока приемистость скважины не приобретает постоянного значения. Снижение давления нагнетания на 10-20% производится от максимального давления нагнетания, причем это давление выбирается с учетом проектных характеристик эксплуатационной колонны и недопущения нарушения герметичности разобщения пластов цементом. В результате лабораторных исследований на модели пласта было установлено, что эффективность воздействия от циклического изменения давления нагнетания омагниченной воды зависит от величины снижения давления нагнетания в процессе закачки (от амплитуды цикла). При амплитуде цикла (0-20) Рмах от максимального давления нагнетания Рмах эффективность воздействия увеличивается. Дальнейший рост амплитуды цикла не влияет на повышение эффективности закачки. На рис. 2 показана зависимость изменения объемной скорости фильтрации - q относительного изменения давления Р/P, ( P = Рмах-Р). По кривой зависимости видно, что максимальный эффект от нагнетания омагниченной воды в пласт в сочетании с циклическими изменениями давления достигается при величине Р/Р = (10-20)%. Проведены сравнительные исследования изменения давления нагнетания омагниченной воды в сочетании с баровоздействием, при непрерывной закачке омагниченной воды и закачки воды с добавкой ПАВ. На фиг. 3 показаны зависимости приемистости скважины от давления нагнетания при закачке воды с добавкой ПАВ - кривая 1, при непрерывной закачке омагниченной воды - прямая 2, при циклической закачке омагниченной воды с изменениями давления нагнетания, прямая 3. Отрезки G1, G2, G3 на фиг. 3 величины начального градиента давления соответственно для закачки воды с добавкой ПАВ, при непрерывной закачке омагниченной воды, при циклической закачке омагниченной воды (т.е. закачки воды в сочетании с баровоздействием). Из приведенных на фиг. 3 зависимостей видно, что темп закачки (тангенс угла наклона линий 1,2, 3 - 1 , 2 , 3) для циклической закачки омагниченной воды будет выше а 3 , 2 , 1, начальный градиент давления, от которого зависит скорость фильтрации будет меньше G321. Приемистость при закачке омагниченной воды в сочетании с баровоздействием будет больше, чем при непрерывной закачке омагниченной воды или воды с добавкой ПАВ. Известно, что фильтрация воды в глинизированных коллекторах происходит с начальным градиентом давления так, что закон фильтрации имеет вид

=p где - вектор скорости фильтрации, м/с,

К - проницаемость, м2;

- вязкость воды, Па с;

Go - начальный градиент давления, Па/М. Очевидно, что если величина Go достаточно большая, то и скорость фильтрации невелика. При снижении Go, даже при постоянной проницаемости скорость фильтрации и, следовательно, приемистость скважины будут возрастать. Омагниченная вода снижает набухаемость глин и способствует увеличению проницаемости пласта. Сочетание закачки омагниченной воды с баровоздействием, т. е. циклическими изменениями давления нагнетания позволяет омагниченной воде проникнуть в капиллярные поры коллектора, подключая ранее неохваченные воздействием пропластки, повышая тем самым приемистость скважины. На фиг. 4 приведен график изменения давления до момента достижения фронта изменения давления фронта закачки. На графике величиной обозначено время технологической выдержки - время пропитки пор, Т - время проведения циклов баровоздействия, соответствующее времени распространения волны. Темп закачки, и, собственно, скорость фильтрации определяется по графику через тангенс угла наклона прямых 1,2,3, характеризующих приемистость во времени. На графике представлен весь процесс осуществления способа. Для осуществления способа была выбрана скважина N 9268. Приемистость скважины составляла 525 м3/сут, давление на забое Рзаб = 16,0 МПа, мощность пласта Н = 12 м, расстояние от скважины до фронта закачки l = 4м, пьезопроводность = 0,001 м3/с. С помощью насосного агрегата, на выкидной линии которого установлено магнитное устройство закачивают воду. Для закачки использовали агрегат АКПП- 500, на выкидной линии которого после насоса устанавливают специальное устройство, состоящее из патрубка (трубы НКТ диаметром 73 мм). Внутри патрубка устанавливается стержень из немагнитного материала с расположенными на нем постоянными магнитами напряженностью 3,7 103-4,3 103 А/М. Магниты обращены одноименными полюсами друг к другу, между магнитами помещены изоляторы из немагнитного материала. Производительность агрегата при давлении 16,3 МПа составляет 26,4 м3/ч. Количество закачиваемой омагниченной воды определяется следующим образом:

V = 2 q H где q - удельный расход омагниченной воды, выбираем равным 0,7 м3/м;

Н - мощность пласта - 12 м;

V = 2 0,7 12 = 16,8 м3. Время закачки омагниченной воды составит

tзак = = =0.6 ч

V - объем воды для закачки 16,8 м3;

qн - производительность насосного агрегата 26,4 м3/ч. Омагниченную воду закачивают при давлении 20 МПа, после этого осуществляют технологическую выдержку. Время выдержки определяется временем пропитки пор, снижанием набухаемости глин и определяется следующим образом:

= = = = 800 с , где l1 - характерный размер низкопроницаемых включений;

l1 = 1-10 см;

К - проницаемость коллектора; К = 10-9;

m - пористость коллектора; m = 0,2;

- вязкость воды в пластовых условиях, = 0,1. По истечении времени технологической выдержки сбрасывают давление в скважине на 20% , т.е. до 12,8 МПа и производят технологическую выдержку, равную по времени 800 с. Поднимают давление нагнетания до максимально-возможного, т.е. до 20 МПа и производят технологическую выдержку в 800 с. Затем сбрасывают давление на 20% и производят технологическую выдержку. Создание максимально-возможного давления нагнетания, проведение технологической выдержки, сброс давления и вновь проведение технологической выдержки представляет собой один цикл баровоздействия омагниченной воды на призабойную зону. Количество циклов зависит от времени движения волны в пористой среде до фронта заводнения. Определим это время

T = = = 4000 с , где l - расстояние от скважины до фронта закачки, l = 4 м;

- пьезопроводность, = 0,001 м3/с. Время каждого цикла включает две технологические выдержки, время поднятия давления нагнетания до максимально-возможного и время сброса. Поскольку время проведения технологических выдержек значительно больше времени поднятия давления нагнетания и времени сброса, то при определении количества циклов расчет ведется исходя из времени проведения технологических выдержек. Таким образом в нашем случае количество циклов определится следующим образом. nцик.= = 2.5 3

Следовательно по истечении трех циклов волна движения омагниченной воды в пористой среде достигнет фронта заводнения, в связи с чем изменится приемистость скважины. Производится замер приемистости скважины и определяется, что она составляет 538 м3/сут. Далее повторяют процесс закачки омагниченной воды в пласт по вышеописанному способу и вновь замеряют приемистость. После проведения еще трех циклов баровоздействия на пласт приемистость увеличилась до 553 м3/сут. Затем вновь повторяют описанный выше процесс и вновь замеряют приемистость скважины до тех пор, пока значение приемистости увеличивается. Способ прекращается тогда, когда при повторении циклов баровоздействия, значение приемистости не окажется постоянным. В результате баровоздействия омагниченной воды на призабойную зону пласта приемистость нагнетательной скважины N 9268 куст 1137б возросла с 525 м3/сут до 570 м3/сут, увеличение суточной приемистости составило 45 м3/сут. В качестве прототипа выбран способ закачки омагниченной воды в пласт (без баровоздействия), который был осуществлен на скв. N 16416 куст 1101. В результате приемистость скважины увеличилась с 360 м3/сут до 380 м3/сут и увеличение суточной приемистости составило 20 м3/сут. Таким образом, прирост суточной приемистости на скважине, где во время закачки омагниченной воды проводилось баровоздействие на призабойную зону пласта по сравнению с прототипом составило 25 м3/сут, дебит пяти соседних добывающих скважин увеличился в среднем на 8 м3/сут. За три месяца после проведения баровоздействия на скважине N 9268 куст 1137б дополнительная добыча составила 3835 м3 нефти.

ФОРМУЛА ИЗОБРЕТЕНИЯ

СПОСОБ УВЕЛИЧЕНИЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН путем закачки омагниченной воды, отличающийся тем, что, с целью повышения эффективности способа, омагничивание воды осуществляют, пропуская воду через поперечное магнитное поле напряженностью 3,7 103 - 4,3 103 А/м, омагниченную воду закачивают в объеме, равном поровому объему призабойной зоны, после чего производят технологическую выдержку до капиллярной пропитки мелких пор, многократно увеличивают и снижают давление в скважине до тех пор, пока фронт изменения давления достигнет фронта закачки, до прекращения увеличения приемистости скважины, после чего цикл повторяют с момента закачки омагниченной воды.www.freepatent.ru

Снижение - приемистость - Большая Энциклопедия Нефти и Газа, статья, страница 1

Снижение - приемистость

Cтраница 1

Снижение приемистости в процессе работы скважины вызвано, вероятно, только засорением фильтрационной поверхности пласта механическими примесями, содержащимися в воде. Это подтверждается в описании работы скважины тем фактом, что при подкислении закачит ваемой в пласт воды приемистость скважины возрастает. [2]