Спуско подъемные операции в бурении

5. Спуско-подъемные операции (спо)

Спускоподъемные операции относятся к наиболее трудоемким работам в бурении. На них приходится до 40 % всего времени, затрачиваемого на строительство скважины. Автоматизация и механизация этих работ в бурении является наиболее эффективным средством совершенствования их организации. Автоматизация и механизация этих работ в бурении является наиболее эффективным средством совершенствования их организации.

Важное значение для сокращения затрат времени, труда и средств на спускоподъемные операции имеет своевременная подготовка каждого рабочего буровой вахты.

5.1 Последовательность операции при спо

Процесс подъема бурильной колонны из скважины состоит из циклически повторяющихся в определенной последовательности операций:

-

подъем всей колонны на длину, немного большую длины ведущей трубы.

-

остановка колонны в подвешенном состоянии; установка колонны на стол ротора на клинья и освобождение поднятой ведущей трубы от растягивающей нагрузки.

-

отвинчивание ведущей трубы от колонны и установка ее в шурф.

-

спуск ненагруженных крюка и элеватора для подъема колонны на длину свечи.

-

остановка крюка для захвата колонны; захват и подъем колонны на длину следующей свечи, ее отвинчивание и помещение в специальный магазин.

Спускают колонну в обратной последовательности. После того, как ствол скважины пробурен на определенную глубину его крепят, для чего в скважину спускают обсадную колонну, состоящую из обсадных труб длиной 6-12 м.

Для выполнения всех этих операций буровая установка снабжается комплексом механизмов и инструментов для захвата, подъема, удержания на весу или на столе ротора бурильной или обсадной колонны при свинчивании и развинчивании труб, извлекаемых из скважины или спускаемых в нее. Для выполнения этих операций используют элеваторы, клиповые захваты, предохранительные пояса, механические, машинные и круговые ключи.

6. Глинохозяйство

Глинохозяйство может отпускать буровым бригадам не только готовый глинистый раствор, но и сухую глину. В таком случае глинистый раствор готовят непосредственно на буровой. Отсюда возникает необходимость калькулировать себестоимость не только глинистого раствора, но и сухой глины.

Поэтому глинохозяйство при бурении глубоких скважин сложное. Оно включает большое число запасных емкостей для хранения промывочных жидкостей и готовых химических реагентов; ряд складов (навесов и площадок) для хранения реагентов и материалов; машин и механизмов для погрузочно-разгрузочных работ, приготовления промывочных жидкостей, их очистки и обработки, а также утяжеления и регенерации.

Механизация глинохозяйства предусматривает решение комплексной проблемы транспортировки, хранения и переработки больших масс сыпучих материалов на различных стадиях от заводов-изготовителей до буровой. Наиболее рациональные пути для этого, видимо, в контейнеризации грузопотоков, строительстве механизированных складов, оснащении буровых дополнительными подъемно-транспортными агрегатами, вспомогательными насосами и компрессорами.

studfile.net

Продолжительность спуско-подъемных операций - Энциклопедия по экономике

Среднюю продолжительность спуско-подъемных операций (СПО) за рейс t .n принимают по предприятиям, выполняющим и перевыполняющим нормы времени СПО — на уровне отчетных данных базисного года по предприятиям, не выполняющим эти нормы, фактические затраты времени снижают до нормативных. Изменение глубин учитывают с помощью коэффициента k2. Этот показатель заранее рассчитывают на основе единых норм времени на спуско-подъемные операции и сводят в специальные таблицы, характеризующие соотношение tu. при различных глубинах скважин (табл. 16). [c.206]Продолжительность спуско-подъемных операций [c.64]

В общем балансе времени бурения скважин продолжительность спуско-подъемных операций занимает значительную долю и с ростом глубины скважин резко возрастает. Продолжительность спуско-подъемных операций зависит от многочисленных факторов. К ним относятся размеры утяжеленных бурильных труб (УБТ) и бурильных труб, длина и количество бурильных свеч, характеристика буровой установки или лебедки, оснастка талевой системы, способ и метод бурения скважины, тип забойного двигателя плотность промывочной жидкости и т. д. [c.64]

Следует считать более логичным в таких случаях значение Кг вычислять, исходя из его физической сущности. Коэффициент /С2 характеризует изменение объема спуско-подъемных операций в зависимости от глубины скважины. Это значит, что при увеличении глубины скважин от Я[ до Н2 продолжительность спуско-подъемных операций должна увеличиваться в /С2 раза и, наоборот, при уменьшении глубины скважины от Я2 до HI она должна снижаться в Кг раза. Например, при увеличении глубины скважин в планируемом году от 1200 до 2000 м /С2 = 2,048 (табл. 36), т. е. время спуско-подъемных операций увеличивается в 2,048 раза. Если же происходит обратная картина, т. е. снижение глубины скважин от 2000 до 1200, то при этом время спуско-подъемных операций должно уменьшаться в 2,048 раза, т. е. для этого случая К2= 1/2,048 = 0,488. [c.153]

Продолжительность спуско-подъемных операций на один рейс спо принимают на уровне отчетных данных базисного года для буровых предприятий, выполняющих и перевыполняющих нор-мы времени на спуско-подъемные операции, [c.159]

Поэтому после расширения этого интервала продолжают данным долотом большого диаметра сплошное бурение. Однако, поскольку в процессе расширения ствола оно успело существенно сработаться по опоре и вооружению, а также потерять свою калибрующую способность, то сплошное бурение этим долотом характеризуется низкой механической скоростью. Все это приводит к снижению темпов углубления ствола, перерасходу долот, росту продолжительности спуско-подъемных операций и связанных с ними подготовительно-заключительных работ. [c.168]

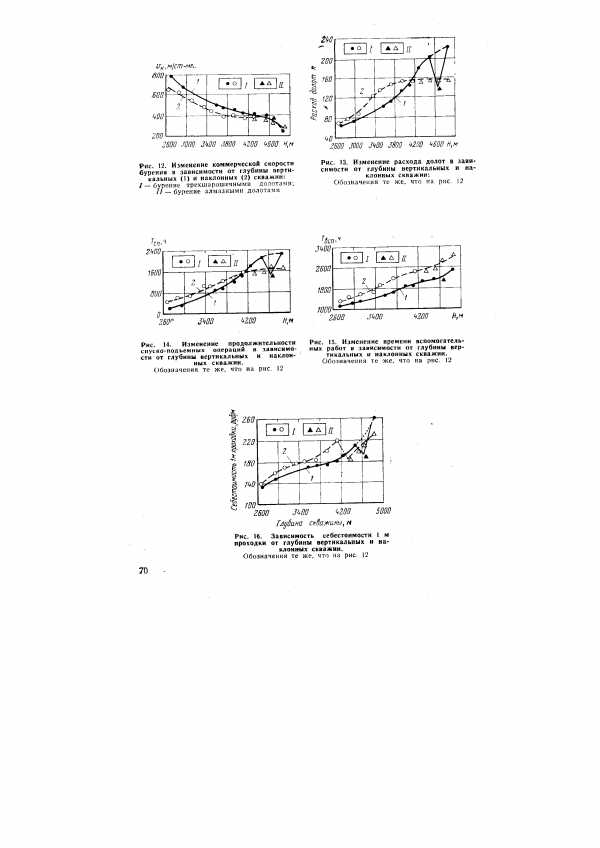

При расчёте принято, что в. наклонном бурении по сравнению с вертикальным происходит снижение показателей работы долот (проходки и механической скорости) на 10°/0 и на столько же увеличивается продолжительность спуско-подъемных операций,. подготовительно-заключительных и вспомогательных работ. [c.222]

VM — механическая скорость проходки, м/ч kt — коэффициент изменения показателей работы долот с изменением глубины бурения 2 — коэффициент изменения продолжительности спуско-подъемных операций в зависимости от глубины скважины k3 — коэффициент изменения глубины, равный отношению средних глубин скважин планируемого года /пл и базисного периода 1 4по и 4сп— удельная продолжительность одного спуско-подъема инструмента и вспомогательных работ, ч h — проходка за один рейс, м 4р, 4р, t0, 4, 4 — удельная продолжительность соответственно прочих работ по проходке, работ по креплению, работ по ликвидации осложнений, работ по ликвидации аварий и простоев по организационным причинам, ч/м а — отношение времени ремонтных работ к производительному времени. [c.223]

В связи с использованием долот меньших диаметров (295 мм вместо 346 мм) для бурения ствола скважины под кондуктор и технические колонны увеличились проходка на долото и механическая скорость, а это в свою очередь обусловило сокращение продолжительности бурения скважин за счет экономии времени на механическое бурение, спуско-подъемные операции и вспомогательные работы, связанные со сменой долот. [c.75]

Значение критерия U/TH зависит от внешних условий функционирования оборудования для спуско-подъемных операций, т. е. от геологического, технологического и организационного уровня буровых работ. Именно в период выполнения спуско-подъемных операций предназначенное для этих целей оборудование компенсирует затраты, связанные с его эксплуатацией и содержанием. Чем больше объем работ U, тем больше отдача технических средств СПО. На всех других этапах строительства скважины эти средства, практически бездействуя, создают лишь убытки. Причем чем больше стоимость технических средств СПО и чем больше продолжительность их бездействия, тем выше уровень убытков. Ориентировочную сравнительную оценку продолжительность пребывания технических средств СПО в пассивном состоянии можно получить путем сравнения Тц в различных условиях бурения. [c.200]

Совершенствование техники и технологии бурения приводит к снижению числа рейсов, т. е. к уменьшению объемов спуско-подъемных операций на скважину. Таким образом, может создаться впечатление, что со временем будет снижаться эффективность и, в конце концов, целесообразность мероприятий, направленных на увеличение скорости СПО. Однако сама тенденция снижения объемов, а следовательно и времени СПО на скважину, наряду с тенденцией сокращения продолжительности всех других этапов строительства скважины, вызывает другую, противоположную тенденцию— увеличение числа скважин, пробуренных одним станком, т. е. увеличение годовых объемов СПО. Если учесть также тенденцию роста глубин бурения, то с учетом сказанного можно говорить о некоторой стабилизации во времени объемов спуско-подъемных операций, выполняемых одним станком в год. [c.203]

| Рис. 14. Изменение продолжительности Рис. 15. Изменение времени вспомогатель-спуско-подъемных операций в зависимо- ных работ в зависимости от глубины вер- |  |

Анализ баланса календарного времени бурения показал, что в отчетном году продолжительность бурения скважин сократилась в основном за счет уменьшения производительного времени. С применением новой техники улучшились показатели работы долот и соответственно сократилась продолжительность механического бурения, спуско-подъемных операций и подготовительно-вспомогательных работ по смене долот. В то же вре-мя анализ показал, что УБР имеет большие неиспользованные резервы по сокращению непроизводительного времени, связанного с ликвидацией аварий и организационными простоями, а также с работами по приготовлению раствора, по промывке и проработке ствола скважины. [c.228]

Ремонт оборудования, проводимый в период бурения или испытания скважины. Такой ремонт может влиять на продолжительность бурения. Поэтому необходимо добиваться максимального перекрытия ремонтных работ основными процессами (например, ремонт насосов в период проведения спуско-подъемных операций). [c.129]

Доля спуско-подъемных операций в работах по ликвидации осложнений по фактическим данным, % . 20 и 35 Объем ремонтных работ для данной продолжительности [c.40]

Участок текущего подземного ремонта скважин состоит из бригад подземного ремонта во главе с мастерами. В зависимости от нормативной продолжительности ремонта бригады производят работы в две смены (при продолжительности ремонта до 16 ч) или в три (при продолжительности ремонта более 16 ч). Состав смен различен по количеству и квалификации работающих. Обычно ремонт производят трое рабочих оператор подземного ремонта (IV—VI разряда в зависимости от категории сложности ремонта), помощник оператора (III—IV разряда) и машинист (водитель) подъемника (IV—VI разряда). Состав вахт увеличивается на одного помощника оператора (III разряда) в случае спуско-подъемных операций 102-мм труб с мостков или же с установкой труб за палец при ремонте скважин, находящихся на морских основаниях. [c.116]

Рабочее место буровой бригады — площадка территории, оснащенная всем необходимым для осуществления процесса бурения. На этой площадке расположены вышка, приемные мостки, насосное и силовое оборудование, система приготовления, очистки и обработки промывочной жидкости, блок горюче-смазочных материалов. Большая часть операций производится внутри вышки на площадке около ротора, эту площадку принято называть основным рабочим местом буровой бригады. Здесь осуществляются наиболее трудоемкие и продолжительные по времени спуско-подъемные операции и непосредственный процесс бурения, сосредоточены средства автоматизации и малой механизации. Поэтому рациональная организация основного рабочего места в бурении имеет большое значение. [c.139]

Нормы времени на спуск одной свечи в ЕНВ даны в зависимости от типа буровой установки, диаметра инструмента и оснастки, а нормы времени на наращивание трубы — в зависимости от числа используемых элеваторов, работы с отклонителями и без них, а также при работе с автоматом спуско-подъемных операций. Нормативную продолжительность спуска инструмента-в определенном интервале получают умножением числа спускаемых свечей на норму времени на одну свечу. [c.178]

Буровые установки оснащены регуляторами подачи долота на забой, ключами для свинчивания и развинчивания бурильных труб, клиновыми захватами, консольно-поворотными кранами и т. д. При большом объеме спуско-подъемных операций применяют механизмы АСП, позволяющие полностью механизировать спуско-подъем бурильных труб, снизить продолжительность этой операции примерно на 40%. [c.205]

Характерная особенность труда рабочих буровых бригад состоит в том, что в процессе бурения скважины они имеют несколько рабочих мест, где выполняется множество операций, различных по повторяемости, продолжительности и содержанию. Из числа этих операций только отдельные являются массовыми, часто повторяющимися, с четким пооперационным разделением труда между исполнителями, операциям с четким разделением труда при бурении скважин относятся спуско-подъемные операции, наращивание, смена долота и турбобура, выброс инструмента. Остальные операции характерная относительно меньшей повторяемостью, большим разнообразием трудовых приемов, отсутствием четкого разделения труда [c.17]

Совершенствование буровых установок направлено на повышение их мобильности, возможность применения в различных условиях, ускорение механического бурения, спуско-подъемных операций и вспомогательных работ, механизацию и автоматизацию трудоемких процессов, обеспечение длительной надежной работы и др. Это влияет на стоимость буровых установок, на продолжительность строительства скважин, на затраты по сооружению буровых и на обслуживание бурового оборудования, на энергетические затраты и уровень производительности труда. [c.79]

Продолжительность спуско-подъемных операций при бурении наклонных скважин по сравнению с вертикальными возрастает вследствие необходимости применения отклонителя, докрепления "тзажковщс/соединений бурильных труб, роста коэффициента трения между бурильным инструментом и стенками ствола из-за искривленности скважины, также из-за увеличения количества рейсов вследствие уменьшения проходки на долото. По этим же причинам возрастает объем подготовительно-заключительных и вспомогательных работ. [c.22]

В наклонных скважинах продолжительность спуско-подъемных операций возрастает из-за необходимости ориентированного спуска и наращивания бурильного инструмента, докрепления замковых соединений бурильных труб машинными ключами при использовании отклонителя, а также значительного роста трения между бурильным инструментом и стенками наклонной скважины. [c.28]

Легкосплавные бурильные трубы (ЛБТ) были созданы для сокращения продолжительности спуско-подъемных операций, которая интенсивно возрастает с ростом глубины скважин. Первоначально считали, что эффективность применения ЛБТ достигается за счет их основного свойства — легкой массы, что способствует снижению времени спуско-подъемных операций и транспортных [c.39]

При бурении наклонных скважин трехшарошечными долотами с уменьшением диаметра последних показатели их работы (в основном проходка на долото) ухудшаются. Это приводит к росту продолжительности спуско-подъемных операций со связанными с ними подготовительно-заключительными и вспомогательными работами. Вместе с тем при уменьшении диаметра наклонных скважин благодаря уменьшению диаметра бурильного инструмента продолжительность спуско-подъемных операций и связанные с ними подготовительно-заключительные и вспомогательные работы сокращаются. Если при переходе к бурению наклонных скважин уменьшенных диаметров преобладает влияние ухудшения показателей работы долот и наряду с этим происходит увеличение или недостаточное сокращение объема работ по искривлению ствола в заданном направлении, поддержанию параметров искривления ствола наклонной скважины других вспомогательных работ, в том числе и связанных с промывкой скважины, приготовлением, химической обработкой и утяжелением промывочной жидкости ремонтных работ и работ по борьбе с осложнениями и авариями, то при этом коммерческая скорость бурения уменьшится, t >t и величина Д/ имеет положительное значение, что показывает замедление строительства наклонных скважин уменьшенного диаметра. [c.125]

Вместе с тем при бурении наклонных скважин уменьшенных диаметров показатели работы трехшарошечных долот — проходка на долото и в нижних интервалах рейсовая скорость бурения — снижаются. Это приводит к росту объема работ с отклонителем, продолжительности спуско-подъемных операций, подготовительно-заключительных и вспомогательных работ. В ряде случаев из-за роста гидродинамического давления могут возникать осложнения. Все это в определенных условиях может привести к снижению коммерческой скорости бурения и росту затрат, зависящих от времени бурения. [c.134]

При производстве любого вида капитального ремонта выполняется большой объем спуско-подъемных операций, нормативную продолжительность которых определяют умножением нормы штучного времени на спуск (подъем) однотрубки (8м), двухтрубки (16 м) или трехтрубки (24 м) на их число. [c.182]

При любом виде капитального ремонта выполняют большой объем спуско-подъемных операций, нормативную продолжительность которых определяют умножением нормы штучного времени на пуск (подъем) однотрубки (8 м). двухтрубки (16м) или трехтрубки (24м) на их число. [c.185]

economy-ru.info

Механизмы спуско-подъемных операций - Техническая библиотека Neftegaz.RU

Механизмы спуско-подъемных операций (СПО) актуальны для целей механизации и автоматизации нефтегазового производства.

Операции по спускоподъему очень трудоемки и характеризуются высокой повторностью, что обусловливает важность задачи их механизации и автоматизации.

Для этой задачи обычно используется следующий набор инструментальных механизмов:

комплекс механизмов АСП

буровой автоматический ключ

пневматические роторные клинья

пневмор-скрепптель

механические машинные ключи

и др.

Таким образом, намечены два пути решения проблемы механизации и автоматизации спуско-подъемных операций:

первый путь - последовательное использование отдельных устройств

второй путь - разработка и внедрение в производство высокопроизводительного комплексного агрегата с функциями механизации и автоматизации СПО

В настоящее время предпочтение отдается второму пути.

Пример АСП 3М1

С этой целью активно эксплуатируются так называемые АСП (КМСП) - комплексы механизмов механизации и автоматизации спуско-подъемных операций.

Они позволяют:

механизировать все операции технологического процесса СПО свечей

сократить время спуско-подъемных операций до 35-40% (в сравнении с ручным способом)

Подобные комплексы предназначены для работы в комплекте с следующими технологическими звеньями:

талевая система специальной конструкции

автоматический стационарный буровой ключ АКБ или КБГ

пневматические клинья

Комплексы АСП(КМСП) одинаково эффективны как для проведения СПО при бурении на суше, так и на море

В состав АСП (КМСП) обычно входят:

центратор

механизм расстановки свечей

механизм захвата свечи

механизм подъема

пульт управления

подсвечник и магазин

автоматический универсальный элеватор

Наиболее популярные модели АСП (КМСП):

АСП-3М1

АСП-3М4

АСП-3М5

АСП3М5-500

КМСП 6500

КМСП 6500БС

Вам так же будет интересно:

Буровой крюк

Турбобуры

Тяговая подстанция

neftegaz.ru

Механизмы спуско-подъемных операций - Техническая библиотека Neftegaz.RU

Механизмы спуско-подъемных операций (СПО) актуальны для целей механизации и автоматизации нефтегазового производства.

Операции по спускоподъему очень трудоемки и характеризуются высокой повторностью, что обусловливает важность задачи их механизации и автоматизации.

Для этой задачи обычно используется следующий набор инструментальных механизмов:

комплекс механизмов АСП

буровой автоматический ключ

пневматические роторные клинья

пневмор-скрепптель

механические машинные ключи

и др.

Таким образом, намечены два пути решения проблемы механизации и автоматизации спуско-подъемных операций:

первый путь - последовательное использование отдельных устройств

второй путь - разработка и внедрение в производство высокопроизводительного комплексного агрегата с функциями механизации и автоматизации СПО

В настоящее время предпочтение отдается второму пути.

Пример АСП 3М1

С этой целью активно эксплуатируются так называемые АСП (КМСП) - комплексы механизмов механизации и автоматизации спуско-подъемных операций.

Они позволяют:

механизировать все операции технологического процесса СПО свечей

сократить время спуско-подъемных операций до 35-40% (в сравнении с ручным способом)

Подобные комплексы предназначены для работы в комплекте с следующими технологическими звеньями:

талевая система специальной конструкции

автоматический стационарный буровой ключ АКБ или КБГ

пневматические клинья

Комплексы АСП(КМСП) одинаково эффективны как для проведения СПО при бурении на суше, так и на море

В состав АСП (КМСП) обычно входят:

центратор

механизм расстановки свечей

механизм захвата свечи

механизм подъема

пульт управления

подсвечник и магазин

автоматический универсальный элеватор

Наиболее популярные модели АСП (КМСП):

АСП-3М1

АСП-3М4

АСП-3М5

АСП3М5-500

КМСП 6500

КМСП 6500БС

Вам так же будет интересно:

Буровой крюк

Турбобуры

Тяговая подстанция

neftegaz.ru

Механизмы спуско-подъемных операций - Техническая библиотека Neftegaz.RU

Механизмы спуско-подъемных операций (СПО) актуальны для целей механизации и автоматизации нефтегазового производства.

Операции по спускоподъему очень трудоемки и характеризуются высокой повторностью, что обусловливает важность задачи их механизации и автоматизации.

Для этой задачи обычно используется следующий набор инструментальных механизмов:

комплекс механизмов АСП

буровой автоматический ключ

пневматические роторные клинья

пневмор-скрепптель

механические машинные ключи

и др.

Таким образом, намечены два пути решения проблемы механизации и автоматизации спуско-подъемных операций:

первый путь - последовательное использование отдельных устройств

второй путь - разработка и внедрение в производство высокопроизводительного комплексного агрегата с функциями механизации и автоматизации СПО

В настоящее время предпочтение отдается второму пути.

Пример АСП 3М1

С этой целью активно эксплуатируются так называемые АСП (КМСП) - комплексы механизмов механизации и автоматизации спуско-подъемных операций.

Они позволяют:

механизировать все операции технологического процесса СПО свечей

сократить время спуско-подъемных операций до 35-40% (в сравнении с ручным способом)

Подобные комплексы предназначены для работы в комплекте с следующими технологическими звеньями:

талевая система специальной конструкции

автоматический стационарный буровой ключ АКБ или КБГ

пневматические клинья

Комплексы АСП(КМСП) одинаково эффективны как для проведения СПО при бурении на суше, так и на море

В состав АСП (КМСП) обычно входят:

центратор

механизм расстановки свечей

механизм захвата свечи

механизм подъема

пульт управления

подсвечник и магазин

автоматический универсальный элеватор

Наиболее популярные модели АСП (КМСП):

АСП-3М1

АСП-3М4

АСП-3М5

АСП3М5-500

КМСП 6500

КМСП 6500БС

Вам так же будет интересно:

Буровой крюк

Турбобуры

Тяговая подстанция

neftegaz.ru

Комплекс механизмов АСП для производства спускоподъемных операций при бурении скважин

ИА Neftegaz.RU. Комплекс механизмов типа АСП предназначен для механизации и частичной автоматизации спускоподъемных операций (СПО).

Комплекс обеспечивает:

- совмещение во времени подъема и спуска колонны бурильных труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с развинчиванием или свинчиванием свечи с колонной бурильных труб;

- механизацию установки свечей на подсвечник и вынос их к центру, а также захват или освобождение колонны бурильных труб автоматическим элеватором.

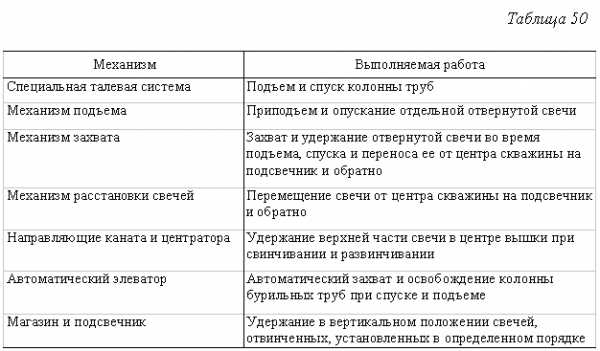

Ниже (табл. 50) приведен перечень работ, выполняемых механизмами АСП.

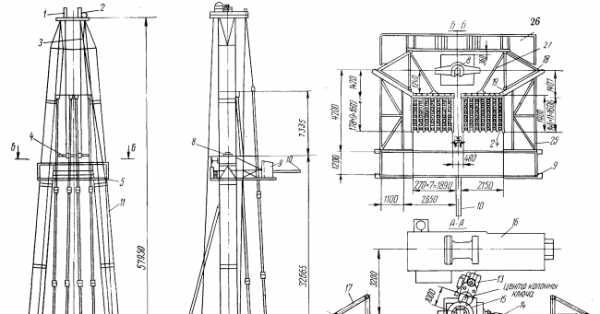

Схема расположения механизмов АСП-3 на буровой

На рисунке показана схема расположения механизмов АСП-3 на буровой.

На кронблочной площадке установлены амортизатор 1 и верхний блок 2 механизма подъема, канат 3 подвески центратора, магазин 4, нижний блок 5 механизма подъема, центратор 8, механизмы переноса свечей 9 и захвата свечей 10, канат механизма подъема 11.

Задний и боковой балконы 25 и 26 размещены внутри вышки на определенной высоте, обеспечивающей нормальную работу комплекса АСП-3.

Внизу буровой расположены подсвечник 6, блок цилиндров механизма подъема 7, механизм смазки свечей 12, автоматический буровой ключ 13, вертлюг 14, ротор с пневмоклиньями 15, буровая лебедка 16.

К ногам буровой вышки 17 хомутами 18 крепится магазин 4, который дополнительно закреплен подкосами 27 и "страхуется" канатом 19.

Консольноповоротный кран 20, пульты механизма расстановки свечей 21, механизма подъема свечей 22 и механизма смазки свечей 23 смонтированы на полу буровой.

Бурильные свечи 24 устанавливаются на подсвечник 6.

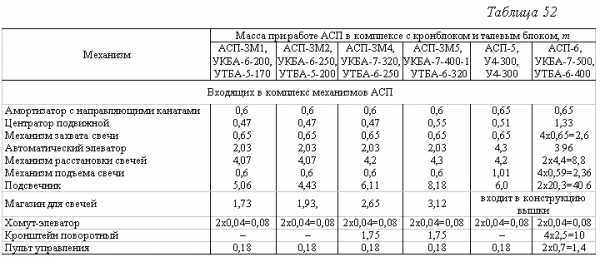

В табл. 51, 52 приведены перечень и массовая характеристика узлов, участвующих в работе комплекса механизмов АСП.

neftegaz.ru

Меры безопасности при спускоподъемных операциях (СПО)

Производить СПО не в полном составе вахты запрещено. СПО при скорости ветра 15м/с и более, во время ливня снегопада, тумана с видимостью менее 50м должен быть остановлен.

Проверять исправность применяемых инструментов, механизмов, приспособлений, применяемых в процессе работы. Запрещается эксплуатация неисправного оборудования, механизмов, приборов и приспособлений, а так ж< неисправного СИЗ (средства индивидуальной зашиты).

Без исправного индикатора веса производит СПО, а также вести ремонтные работы связанные с нагрузкой на мачту не зависимо от глубины скважины запрещается. При полном торможении барабана лебедки, рукоятка тормозного рычага должна отстоять от пола площадки бурильщика на 80-90см. При перерывах в работе тормозной рычаг лебедки должен быть зафиксирован стопорным тормозом лебёдки или при помощи груза подвешенного на тросу и расположенного под полом площадки бурильщика. Перед началом СПО рабочие вахты должны проверил исправность противозатаскивателя, его исправность проверяется путем внешнего осмотра и на его срабатывание Производство каких-либо работ связанных с перемещением талевой системы без противозатаскивателя запрещается. При подачи трубы к устью скважины запрещается направлять или удерживать нижний конец руками для этого нужно пользоваться специальным крючком. При подъёме труб с мастков и подачи их на мостки элеватор должен быть обращен замком вверх. Захват ключевого механизма для свинчивания и развинчивания труб должен устанавливаться или сниматься с труб только после полной остановки оборудования. При СПО лебёдку подъемника следует включать и выключать по сигналу бурильщика. Элеваторы должны соответствовать диаметру труб, иметь замок, исключающий открытие. Перед применением элеватор необходимо очищать от грязи, мазута и проверять защёлки.

Запрещается работать машинными ключами при несоответствии их размеров диаметру труб, а также, если сухарь не плотно сидит в гнезде, сработан зуб челюсти, трещина рукоятки.

При СПО запрещается:

- Находится в зоне рабочих машинных ключей в блези рабочих и страховых канатов:

- Пользоваться перевёрнутым элеватором при перемещении бурильных или обсадных труб в зоне рабочей площадки и приёмных мостков.

- Подавать бурильные свечи с подсвечниками и устанавливать их обратно без использования специальных приспособлений или отводного крючка.

- находиться рабочим у устья во время работы талевой системы.

- Для выброса труб на мостки применяется специальные направляющий желоб.

- При перемещении труб с мостков и свечей с подсвечников к устью запрещается находиться между трубой и устьем.

Для выброса труб на мостки применяется специальный направленный желоб. Подтаскивание труб с мостков для спуска в скважину необходимо производить специальным захватывающим устройством. Причем при подтаскивании необходимо занять устойчивое положение, та в случае соскакивания захватывающего устройства, возможно, падение работника. При перемещении труб с мостков и свечей с подсвечника к устью скважины запрещается находиться между трубой и устьем скважины во избежание удара рабочего.

При спуске труб в скважину нужно наносить смазку с помощью шпателя на участке поверхности резьбы ниппеля(при спуске свечами) и муфты труб уложенных на мостках (при спуске трупами) длинной до 50 мм. При подъеметруб с мостков и подаче их на мостки элеватор должен быть обращен замком вверх При подъеме труб с мостков необходимо пользоваться приспособлением против разбрызгивания жидкости на рабочем месте. В случае заклинивании глубинного насоса насосные штанги следует отвинчивать только безопасным круговым ключом.

Направлять свечу в элеватор и выводить ее, можно только после остановки крюкоблока. Выводить свечу из запальца люльки можно только при прохождения крюкоблока балкона При надевания элеватора на весу и снятие его со свечи верхового рабочего запрещается:

- Становиться на перила рабочей площадки.

- Наклоняться ниже перил или использования различных подставок.

Шаблонирование труб производится шаблоном соответствующим их диаметру особую осторожность следует соблюдать при выходе шаблона из трубы. В случае не выхода шаблона из трубы запрещается заглядывать в нижний торец трубы. Такая труба выбрасывается на мостки, бракуется с обязательной надписью "брак шаблона". Предохранительный пояс верховой должен одевать в низу, подниматься на верх после проверки бурильщиком правильности его одевания.

19

Фев

oilman.by

Рациональное управление спуско-подъемными операциями | Геологический портал GeoKniga

Издание:Недра, Москва, 1978 г., 252 стр., УДК: 622.244.7

В книге впервые делается попытка разработать единую методику, необходимую для решения задач, связанных с совершенствованием процесса спуеко-подь-емных операции (СПО). Рассмотрены методика и технические средства проведения исследований СПО на буровых, методы обработки информации и детального анализа процесса. Изложены основные закономерности методов оптимизации г расчета режимов отдельных элементов СПО. Даны рекомендации по расчету г., реализации оптимальных режимов СПО. Проанализированы дефекты нормативного, информационного п технического обеспечения системы управления СПО. Рассмотрены информационно-измерительные средства оптимизации СПО. Прпне-дены методики анализа и управления СПО на уровне бурового предприятия.

Книга предназначена для специалистов буровых предприятии нефтяной и газовой промышленности.

XXV съезд Коммунистической партии Советского Союза наметил грандиозную программу развития народного хозяйства нашей страны па 1976—1980 гг. Особое место з этой программе уделено вопросам повышения эффективности и интенсификации общественного производства. Достижение этой цели предполагает комплексное решение многообразных задач. Это — задачи роста производительности и улучшения условии труда, совершенствования организации работ и повышения квалификации кадров, рационального использования оборудования и увеличения его фондоотдачи, внедрения современных методов управления п укрепления производственной дисциплины.

Только при таком комплексном подходе могут быть решены задачи, которые поставлены XXV съездом КПСС перед работниками нефтяной промышленности и, в частности, буровиками: по-зысить эффективность буровых работ и сократить на 25—30% сроки строительства скважин.

При всех способах бурения на технико-экономические показа-| тели буровых работ в значительной мере влияют спуско-подъем-ные операции (СПО), продолжительность которых часто составляет 20—30% от времени проводки скважины. Задачу совершенствования этого трудоемкого процесса следует рассматривать как один из путей достижения целей, поставленных перед бурением в целом. При этом тот комплексный подход, который вообще характерен для X пятилетки — пятилетки качества и эффективности, должен быть в полной мере использован при решении задач совершенствования СПО.

^Объем СПО (общая длина труб, извлеченных, н спущенных в скважину за все время бурения) при прочих равных условиях зависит от средней проходки на долото и глубины скважины.)

["В последнее время высказывается мнение, что проблема совершенствования методов и средств проведения спуско-подъемных операций скоро перестанет быть актуальной, поскольку проходка на долото непрерывно растет, а объем СПО снижается. Но такое мнение может привести к ошибочным выводам. Здесь необходимо учитывать целый ряд совместно действующих факторов. Действительно, увеличение проходки на долото приводит к снижению объемов СПО на скважину. Однако с каждым годом увеличивается глубина бурения, что вызывает противоположную тенденцию — интенсивный рост объемов СПО. Кроме того, совершенствование технологии бурения, а также всех других этапов строительства скважины увеличивает оборачиваемость буровых установок, т. е. число скважин, которое может быть пробурено одним станком в год.

Приведенные в табл. 1 данные о динамике относительного изменения ряда показателей бурения по Министерству нефтяной промышленности за прошедшую IX пятилетку иллюстрируют комплексное влияние всех отмеченных факторов на формирование-объемов СПО.

Из данных табл. 1 хорошо видно, что,/несмотря на существенный рост проходки на долото и снижение объемов СПО на скважину, объем СПО, выполняемый одной буровой установкой в течение года, остался практически неизменным. _Т

Именно этот показатель (а не объем СПО на скважину) характеризует загруженность буровой техники спуско-подъемнымп операциями. А то обстоятельство, что эта загруженность практически не снижается, свидетельствует о том, что вопросы совершенствования СПО продолжают оставаться актуальными даже при условии роста проходки на долото.

.^Работы по совершенствованию техники для СПО проводятся в различных направлениях — это и создание принципиально новых автоматизированных установок, и совершенствование существующих буровых станков. Однако разработки принципиально новых установок находятся на стадии испытаний опытных образцов. Необходимость их длительной отработки в промышленных условиях, которая должна предшествовать перевооружению буровых предприятии, позволяет считать, что в будущем определяющим типом установки останется буровая установка с талевой системой и дискретной технологией СПО, управляемая буровой вахтой во главе с бурильщиком.

I В области совершенствования существующих установок в последние годы проведены большие работы, основными результатами которых следует считать:

I .внедрение комплекса механизмов АСП-3, позволившее, наряду со значительным повышением производительности, полностью механизировать процесс СПО, что коренным образом изменило характер труда буровиков;

•'..увеличение мощности привода лебедки, а следовательно, повышение скоростей перемещения рабочих механизмов; ,-;, улучшение кинематики и увеличение числа рабочих скоростей подъемника^В результате совершенствования буровой техники возникают определенные сложности, связанные с ручным управлением высокомеханизированными агрегатами. Это стало в последние годы характерным для современного промышленного производства. Возрастают возможности машин, возрастают п требования к человеку, управляющему этими машинами. Несколько лет назад, когда доля машинного времени при спуско-подъемпых операциях составляла 20—30%, результаты этих противоречий не играли существенной роли. В сегодняшних условиях несоответствие между возможностями оператора (бурильщика) и возможностями буровой установки, регламентируемыми ее технической характеристикой, как показали проведенные исследования, становятся все очевидней.Характеристики буровой установки показывают только ее возможную производительность, полученную расчетным путем в процессе проектирования, а надежность и работоспособность ее узлов при создании установки принимают для определенного режима ее эксплуатации.Фактическое использование той же установки, т. е. результаты каждой операции, каждого ее элемента, зависит от характеристик станка и от режима управления процессом.Проведенные исследования показали, что на практике наблюдается большое различие б проведении разными бурильщиками одних и тех же операций, при этом доля использования рациональных или близких к ним режимов даже у бурильщиков, имеющих стаж работы 15—20 лет, не превышает 20—30%.Если учесть, что при бурении скважин глубиною более 3000 м количество спущенных и поднятых свечей часто достигает нескольких десятков тысяч, станет ясным, что всякое, даже незначительное по абсолютной величине, увеличение длительности какой-либо операции приводит к существенному увеличению времени на проводку скважины, а повторяемые десятки тысяч раз отклонения от нормального режима эксплуатации снижают долговечность машин, увеличивают время ремонта, расход сменных элементов установки и время на их замену. Кроме разработки нового бурового оборудования, существует еще одна возможность повышения эффективности СПО— внедрение рациональных режимов управления спуско-подъемпыми операциями на существующих буровых установках.Под рациональными здесь и далее понимаются такие режимы СПО, при которых высокая производительность операций разумносочетается с требованиями технологии, эксплуатации оборудования и физиологической загрузки операторов.Если параметры режима СПО однозначно соответствуют установленным или получены в результате количественной оценки экокомической целесообразности, будем называть такие режимы оптимальными.Весь комплекс организационных и технических мероприятий по совершенствованию СПО, согласованных между собой и подчиненных единой цели — улучшению конечных результатов проводки скважин, будет в дальнейшем характеризоваться единым понятием— оптимизация СПО.Преобладающий сегодня подход к вопросам оптимизации СПО предполагает интенсификацию процесса за счет использования предельных эксплуатационных режимов буровой установки.Недостатком такого метода оптимизации является односторонняя оценка результатов СПО только по затратам технологического времени, не учитывающая того существенного отрицательного влияния, которое оказывает интенсификация процесса на многие важнейшие показатели эффективности проводки скважин. К числу таких показателей можно отнести стоимость сменных элементов установки, расход которых зависит от режима СПО, а также связанное с этим ремонтное и вспомогательное время. Проведенные нами исследования показали, что при увеличении скорости спуска выше 3,0—3,5 м/с рост вспомогательного времени на замену только элементов ленточного тормоза значительно превышает ту экономию технологического времени спуска, которая получается за счет форсирования режима.Возможность разработки рационального режима управления СПО в значительной мере зависит от степени изученности вопросов влияния управляемых параметров процессов на величину и характер возникающих усилий, которые определяют в конечном счете долговечность элементов буровой установки.Характерной чертой опубликованных работ в области исследования работоспособности элементов подъемной части буровой установки является несколько односторонняя оценка причин выхода из строя узлов п деталей машин, в результате чего вопросы повышения долговечности бурового оборудования рассматриваются только в рамках проведения конструкторских и технологических мероприятий, т. е. без учета той существенной роли, которую может сыграть оптимизация режимов эксплуатации бурового оборудования. Проведенные нами исследования показали, что при равных значениях длины колонны и весовой характеристики труб только за счет различий в режимах управления гидротормозом доля общей работы торможения, поглощаемая ленточным тормозом, колеблется в пределах 0,15—0,6. При этом реализация рациональных режимов спуска позволяет без увеличения продолжительности процесса снизить объем работы ленточного тормоза и соответственно повысить долговечность его элементов в 1,5—2,5 раза.Рациональное управление оборудованием при СПО — фактор повышения эффективности процесса пе только при эксплуатации буровой установки. Учет этого фактора на стадии конструирования может существенно сказаться на выборе кинематических характеристик подъемной части станка. И, наоборот, недооценка этого фактора приводит к решениям, снижающим эффективность буровой установки. Таким примером может служить установка Уралмаш 125БЭ, в которой высшая скорость подъема колонны и незагруженного элеватора составляет 2,0 м/с.Остановка бурильной колонны, поднимаемой на указанной скорости, практически не может быть осуществлена на рациональных режимах. От бурильщика в этом случае требуется либо систематическое интенсивное наложение ленточного тормоза, либо дополнительная подгонка замка колонны в зону действия ключа АКБ, что увеличивает время подъема даже по сравнению с предыдущей V скоппгтып (1 Я м/с) Нр r.nvuai'iHo, как показали исследования, VI скорость при подъеме на установке Уралмаш i2553 бурильщиками,, как правило, не используется.[Одним из главных вопросов оптимизации снуско-нодъемных операций является выбор критерия эффективности процесса.Существующие как в научно-методической литературе, так и на практике тенденции максимального форсирования режимов СПО вызваны тем, что в качестве такого критерия, как правило, рассматривается лишь продолжительность процесса.Влияние этого критерия сказывается и на оплате труда буровой бригады, и при обучении бурильщиков, и при оценке деятельности служб бурового предприятия.Критерий эффективности СПО обязательно должен быть согласован с общей целью оптимизации бурения, т. е. с достижением наименьшей стоимости строительства скважины. Не следует думать, что использование стоимостного критерия отодвигает на второй план задачу сокращения затрат времени. Напротив, именно применение стоимостного критерия требует комплексного решения задачи повышения производительности буровых работ с учетом не только технологического, но также вспомогательного и ремонтного времени,.Чтобы обеспечить минимум денежных затрат, прямо или косвенно связанных с процессом СПО, недостаточно лишь сокращать продолжительность процесса. Для этого необходимо также выполнять все требования технологической дисциплины и качественной эксплуатации бурового оборудования, которые, к сожалению, иногда не принимаются во внимание при оценке эффективности СПО.Целью оптимизации СПО в условиях бурового предприятия при заданных параметрах технологического оборудования следует считать максимальное использование скоростных возможностей установок при ограничении режимов отдельных операций, что соответствует главной цели оптимизации бурения—выполнению заданного объема проходки с наименьшими затратами. Эта цель можетбыть достигнута только при одном условии: совершенствовании существующей системы управления буровым предприятием, частью которой является система управления СПО.Встретившись с определением «система управления СПО», читатель не должен представлять себе какую-то группу сотрудников или подразделение, которые занимаются только вопросами СПО в отрыве от других функций управления. Это определение в боль-шед степени носит методический характер.' Оптимизация спуско-подъемных операций — комплексная организационно-техническая задача, охватывающая широкий круг вопросов. Это вопросы управления и организации, разработки и реализации рациональных режимов, использования средств сбора и переработки информации, эксплуатации оборудования и нормативного обеспечения, технологической дисциплины и охраны труда и т. д. Несмотря на такое многообразие вопросов, к решению за-I дачи оптимизации СПО должен быть единый подход. Предлагаемая книга — это первая попытка разработки единой методической основы, необходимой для решения задач, связанных с совершенствованием процесса СПО.Указанный подход позволяет в самые короткие сроки и в самых широких масштабах осуществлять внедрение содержащихся в книге рекомендаций. Это может обеспечить эффект по ускорению СПО, соизмеримый с эффектом, получаемым в результате внедрения нового, очень сложного и дорогостоящего технологического оборудования. Кроме того, возможность предотвращения аварий и осложнений в скважине, резкое снижение загрузки бурильщиков, увеличение сроков службы оборудования дадут еще больший эффект.Отмеченный фактор — возможность массового внедрения рекомендаций работы — позволил в качестве объектов исследований принять буровые установки, укомплектованные лебедками У2-5-5 и У2-2-11. Именно эти лебедки, оснащенные гидротормозами, составляют основную массу парка лебедок, действующих в отрасли.Основная часть экспериментальных исследований и опытных работ, результаты которых рассматриваются в книге, проведена в объединении Куйбышевнефть. Этот выбор был сделан исходя из тех соображений, что объединение Куйбышевнефть — район высокой производственной культуры и высококвалифицированных рабочих кадров — с нлчала 60-х годов стал как бы базой совершенствования спуско-подъемных операций. Именно здесь началось широкое внедрение сначала отдельных элементов (АКБ-3, ПКР), а затем и всего комплекса АСП-3.Автор приносит благодарность инженерам В. В. Погарскому, В. Ф. Корякину и Л. П. Копысицкой, принимавшим участие в проведении исследований и обработке их результатов, а также всем сотрудникам Отрадненского УБР объединения Куйбышевнефть, оказавшим большую помощь при проведении многочисленных экспериментальных работ на скважинах.

www.geokniga.org

спуско-подъёмные операции при бурении — со всех языков на русский

1. время, продолжительность; период; срок || рассчитывать по времени; отмечать время; хронометрировать

2. такт; темп

net time on bottom — время механического бурения

repair and servicing time — время на ремонт и обслуживание

time of running in — время, требуемое на спуск бурового инструмента

wait on plastic time — время ожидания затвердевания пластмассы (при тампонировании скважины полимерами) (до получения прочности, равной 7 МПа)

— arrival time — average mooring time — braking time — closed-in time — connection time — delay time — delta time — development time — down time — drilling time — equal travel time — fiducial time — final setting time — finite time — flush time — full time — idle time— in unit time

— infinite closed-in time — initial setting time — intercept time — jelling time — lost time — make up time — mean time — mooring time — net drilling time — operating time — outage time — pipe abandoning time — pipe recovery time — production time — pumping time — reaction time — readiness time — reciprocating time — recovery time — release time — removal time — response time — rig time — rig up time — running time — set time — setting time — setup time — shot hole time — shut-in time — station time — take time — tear-down time — thickening time — time of advent — time of arrival — time of ascend — time of heat — time of setting — time of transit — time on trips — transit time — travel time — travelling time — trip time — unproductive time — uphole time* * *

1. время; период; момент; срок; продолжительность

2. наработкаestimated mean time to failure — расчётная средняя наработка до отказа

expected time to first failure — ожидаемая наработка до первого отказа

expected time to repair — ожидаемая наработка до ремонта

mean time between complaints — среднее время между рекламациями; средняя наработка на рекламацию

mean time between defects — средняя наработка между появлениями дефектов

mean time between detectable failures — средняя наработка между обнаруживаемыми отказами

mean time between malfunctions — средняя наработка между отказами

mean time between unscheduled removals — средняя наработка между внеплановыми заменами

mean time of repair — средняя продолжительность ремонта

mean time to crash — средняя наработка до выхода из строя

mean time to diagnosis — среднее время до обнаружения неисправности (после её появления)

mean time to first failure — средняя наработка до первого отказа

mean time to isolate — средняя продолжительность обнаружения (неисправности)

mean time to maintenance — средняя наработка до технического обслуживания

mean time to removal — средняя наработка до замены

mean time to repair failures — среднее время устранения неисправностей

mean time to replacement — средняя наработка до замены

mean time to restore — средняя наработка до ремонта

mean time to return to service — среднее время возвращения в исправное состояние

mean time to unscheduled removal — средняя наработка до внеплановой замены

median time to failure — медиана наработки до отказа

minimum time to repair — минимальная наработка до ремонта

operating time between failures — наработка между отказами

repair time per failure — продолжительность ремонта на один отказ

required time of operation — требуемая наработка

time between maintenance actions — наработка между операциями технического обслуживания

time to first system failure — наработка до первого отказа системы

time to locate a failure — время до обнаружения местонахождения неисправности

time to repair completion — время до завершения ремонта;

time to system failure — наработка до отказа системы

— active maintenance time — active repair time — active technician time — administrative time — alert time — attendance time — available time — awaiting repair time — bad time — corrective maintenance time — delay technician time — effective repair time — engineering time — equipment repair time — exponential failure time — failed time — failure time — failure-detection time — failure-free time — failure-reaction time — fault time — fault-detection time — fault-free time — fault-inception time — final test time — general repair time — guarantee time — in-commission time — interfailure time — interrepair time — localization time — maintenance time — makeup time — malfunction repair time — mean operating time — mean repair time — mean up time — median maintenance time — nipple-down time — nipple-up time — nonactive maintenance time — nonfailure operation time — nonscheduled maintenance time — operating time — operational use time — out-of-commission time — overhaul time — preventive maintenance time — proving time — pump down time — readiness time — ready time — rejection operating time — repair delay time — repair-and-servicing time — repair-to-repair time — replacement time — residual time — routine maintenance time — scheduled engineering time — scheduled operating time — search time — service adequacy time — service time — standby unattended time — supplementary maintenance time — survival time — switching delay time — switching time — technician delay time — time between defects — time between failures — time between overhauls — time between removals — time between repairs — time between replacements — time between tests — time since overhaul — time to damage — time to failure — time to repair — total maintenance time — total technician time — troubleshooting time — turnaround time — turnover time — usable time — wait-before-repair time — wear-out time* * *

время; продолжительность; темп; такт

* * *

время, момент

* * *

1) время; период; момент; срок; продолжительность

2) наработка•

time at shot point — сейсм. вертикальное время;

time between defects — наработка между появлениями дефектов;

time between failures — наработка между отказами;

time between maintenance actions — наработка между операциями технического обслуживания;

time between overhauls — межремонтный срок службы; наработка между капитальными ремонтами;

time between removals — интервал между заменами ( элементов);

time between repairs — межремонтный срок службы; наработка между ремонтами;

time between replacements — интервал между заменами ( элементов);

time between tests — время между испытаниями;

time on bottom — продолжительность нахождения инструмента в забое;

time on trip — время на спуско-подъёмные операции;

time since circulation — интервал времени между остановкой циркуляции бурового раствора и началом каротажа;

time since overhaul — наработка после капитального ремонта;

time to damage — наработка до повреждения;

time to failure — наработка до отказа;

time to first system failure — наработка до первого отказа системы;

time to locate a failure — время до обнаружения местонахождения неисправности;

time to repair — наработка до ремонта;

time to repair completion — время до завершения ремонта;

time to restore — наработка до восстановления;

time to system failure — наработка до отказа системы;

time to the first system failure — наработка до первого отказа системы

- time of advent - time of arrival- time of ascend

- time of echo

- time of flight

- time of running-in

- time of service

- time of setting

- time transit

- active maintenance time

- active repair time

- active technician time

- actual casing cutting time

- actual drilling time

- administrative time

- alert time

- arrival time

- attendance time

- available time

- average time between maintenance

- average mooring time

- awaiting repair time

- bad time

- Barnaby time

- bedrock-reflection time

- bit time off-bottom

- bit time on-bottom

- bit run time

- boring time

- break time

- breakdown time

- casing-fluid decay time

- cement setting time

- cementing time

- changing time

- charging-up time

- circulation cycle time

- closed-in time

- composite delay time

- connection time

- coring time

- corrected travel time

- corrective maintenance time

- critical fault clearing time

- critical ray time

- cutting-in time

- datum-corrected time

- dead time

- delay technician time

- discharge time

- down time

- drainage time

- drilling time

- drilling time per bit

- drilling bit changing time

- effective repair time

- elapsed maintenance time

- end-to-end time

- engineering time

- equal travel time

- equipment repair time

- estimated time of repair

- estimated mean time to failure

- estimated repair time

- etching time

- expected time to first failure

- expected time to repair

- expected test time

- exponential failure time

- failed time

- failure time

- failure-detection time

- failure-free time

- failure-reaction time

- fault time

- fault-detection time

- fault-free time

- fault-inception time

- fill-up time

- filling time

- filtration time

- final cement setting time

- final setting time

- final test time

- first-arrival time

- first-break time

- first-event time

- fishing time

- flush time

- forward time

- general repair time

- geological time

- geometrical ray-path time

- geophone time

- ghost travel time

- gross drilling time

- guarantee time

- half-intercept time

- head-wave arrival time

- high-velocity time

- horizon time

- in-commission time

- infinite closed-in time

- infusion time

- initial setting time

- intercept time

- interfailure time

- interpolated time

- interrepair time

- interval time

- interval transit time

- jelling time

- lag time

- least travel time

- localization time

- lost time

- maintenance time

- makeup time

- malfunction repair time

- maximum repair time

- mean time

- mean time between complaints

- mean time between defects

- mean time between detectable failures

- mean time between malfunctions

- mean time between unscheduled removals

- mean time of repair

- mean time to crash

- mean time to diagnosis

- mean time to first failure

- mean time to isolate

- mean time to maintenance

- mean time to removal

- mean time to repair failures

- mean time to replacement

- mean time to restore

- mean time to return to service

- mean time to unscheduled removal

- mean corrective maintenance time

- mean diagnostic time

- mean maintenance time

- mean operating time

- mean repair time

- mean up time

- measured travel time

- median time to failure

- median maintenance time

- minimum time to repair

- mooring time

- moveout time

- moving time

- mud-path correction time

- net time on-bottom

- net drilling time

- nipple-down time

- nipple-up time

- nonactive maintenance time

- nonfailure operation time

- nonproductive rig time

- nonscheduled maintenance time

- normal arrival time

- observed travel time

- off-stream time

- oil field development time

- oil production time

- on-bottom time

- one-way time

- one-way travel time

- operating time

- operating time between failures

- operational use time

- out-of-commission time

- overall time

- overhaul time

- pipe abandoning time

- pipe recovery time

- pool formation time

- pressure build-up time

- pressure readjustment time

- preventive maintenance time

- production time

- productive time

- productive rig time

- propagation time

- proving time

- pulling-out time

- pulse time of arrival

- pumpability time

- pump-down time

- pumping time

- putting on production time

- raw time

- ray-path time

- readiness time

- ready time

- reciprocal time

- reciprocating time

- record time

- reflection arrival time

- reflection travel time

- refraction break time

- refraction travel time

- rejection operating time

- removal time

- repair time per failure

- repair-and-servicing time

- repair-delay time

- repair-to-repair time

- replacement time

- required time of operation

- residual time

- reversed time

- rig time

- rig-down time

- rig-up time

- round-trip time

- round-up time

- routine maintenance time

- running-in time

- sample deformation time

- scheduled engineering time

- scheduled operating time

- search time

- second-event time

- seismic interval time

- seismic record time

- service time

- service adequacy time

- servicing time

- setting time

- setting-up time

- setup time

- shooting time

- shot-hole time

- shot-to-receiver time

- shut-in time

- spending time

- standby time

- standby unattended time

- station time

- step-out time

- supplementary maintenance time

- surface-to-surface time

- survival time

- tank emptying time

- tear-down time

- technician delay time

- thickening time of cement

- total time on test

- total gaging time

- total maintenance time

- total path time

- total rig time

- total technician time

- transit time

- traveling time

- trip time

- troubleshooting time

- turnaround time

- turnover time

- two-way travel time

- unproductive time

- uphole time

- uphole-shooting time

- usable time

- vertical path time

- vertical travel time

- vibration time

- wait-before-repair time

- waiting-on-cement time

- waiting-on-plastic time

- water-break time

- wave arrival time

- wave transit time

- wave traveling time

- wavefront time

- wear-out time

- weathering time

- well building time

- well drilling time

- well shut-in time

- zero-offset arrival time

- zero-offset travel time

- zero-spread time

* * *

• время пребывания • время удержания • моментtranslate.academic.ru