Тампонажный цемент для скважин

Тампонажный цемент в строительстве - что это такое?

Тампонажный цемент представляет собой один из видов структурных материалов. Это разновидность портландцемента. Материал предназначен для строительства и возведения различных скважин, например, для добычи природных жидких источников топлива от давления подземных вод.

Состав и особенности

Тампонажный цемент представляет собой вяжущий состав, который почти не имеет отличий от портландцемента. Однако присутствуют повышенные требования к содержанию клинкера. В тампонаже доля клинкера может достигать 100%. Обязательная примесь — до 3,5% молотого гипса.

Чтобы улучшить свойства материала, можно дополнять его различными минеральными элементами, которые в сумме будут составлять не более 12% от общей массы. Должно быть не больше 10% известняка, шлаков — до 20%.

Условия, нормы веществ и предназначение для тампонажного цемента записаны в ГОСТ 1581. Тип веществ определяется процентной долей огнеупорных примесей и остальных компонентов. Рецепт готового цемента может варьироваться в зависимости от производителя.

Особенности тампонажного цемента:- мельчайший помол;

- ускоренный процесс затвердевания;

- повышенная механическая прочность и жесткость;

- при разбавлении водой консистенция отличается от таковой у других видов цемента.

К показателю текучести есть повышенные требования в строительных нормах и правилах. Скорость перемещения раствора цемента должна достигать 1,5 м/с при небольших размерах технологических отверстий. Из-за чрезвычайно высокого давления в местах использования такого состава песок, арматура, опалубка, щебень не добавляются. Поэтому вяжущее является единственным компонентом.

Особенности применения такого состава обусловливают высокие требования к нему как к строительному материалу. Он должен понижать оказываемое давление на трубопровод или другую часть, которая подвергается изоляции. Кроме того, тампонажный раствор должен обладать большей скоростью застывания, которая достигается за счет ввода различных добавок во время изготовления.

Основные технические характеристики

Они будут зависеть от типа вяжущего вещества, производителя и наличия или отсутствия добавок.

Эксплуатационные характеристики:

- Механическая прочность спустя 8 часов достигает 2,1-10,3 МПа в зависимости от температуры. Максимальный показатель наблюдается при 60 °С.

- Жесткость на изгиб варьируется в диапазоне 0,7-3,5 и зависит от производителя и марки.

- Остаточная масса на сите с сетью №0,08 — не более 15%.

- Удельная поверхность — не больше 270 м²/кг.

- Показатель отделения влаге не должен превышать 10.

- Растекаемость под действием влаги варьируется в зависимости от вида. Непластифицированный тампонажный цемент может растекаться со скоростью до 200 мм. Пластифицированный — до 220.

- Состав застывает до консистенции 30 за 90 минут и больше.

Все характеристики должны быть приведены в пометке изготовителя вместе с информацией о дате производства. Портландцемент теряет свойства через полгода или под действием воздуха.

Скорость затвердевания будет зависеть от температурных показателей в скважине и процента щелочных веществ в составе. Если температура превышает 60 °С, время застывания может меняться.

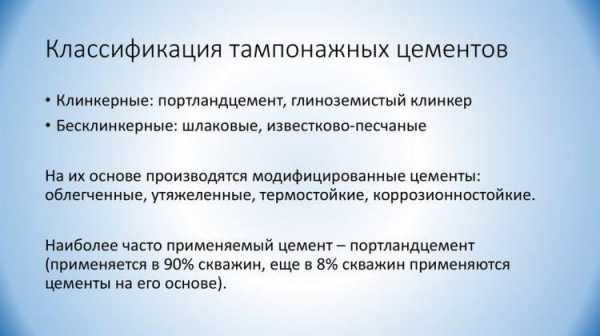

Классификация тампонажных цементных смесей

Все требования, которые предъявляются к такому виду цемента, нормированы по ГОСТу. Существует несколько видов цемента в зависимости от характеристик.

Согласно показателям плотности условно выделяют 2 типа:

- Облегченный тип — нормальная смесь.

- Утяжеленный, содержащий примеси, увеличивающие массу.

В зависимости от температурного режима есть такие типы:

| Номенклатурное наименование | Диапазон температур, °С |

| Низкие и нормальные | 15-50 |

| Умеренные | 51-100 |

| Повышенные | 101-150 |

Виды составов по степени устойчивости веществ к химикатам, которые содержатся в грунтовых водах:

- без повышенной устойчивости;

- устойчивые к сульфатам, включающие специальные добавки.

Классификация.

Для некоторых типов выделяют 2 уровня устойчивости к сульфатам: умеренный и повышенный.

По состоянию цементного теста материал разделяют на:

- Непластифицированный;

- Гидрофобизированный.

Маркировка и ее расшифровка

Каждый вид тампонажного цемента обладает собственным номенклатурным наименованием, которое соответствует свойствам.

Маркировка тампонажа состоит из 5 обозначений:

- ПЦТ — тампонажный портландцемент.

- Тип вяжущего и пометка об облегченном или утяжеленном составе.

- Третье числовое значение соответствует уровню прочности изделия. Этот показатель определяется изготовителем.

- Следующее число определяет уровень температур и состояние цементного теста. Например, 150-ПЛ — для работы с повышенными температурами. Пластифицированное тесто.

- Последняя пометка — нормативный акт, которому соответствует произведенный продукт.

Маркировка.

Добавки для улучшения тампонажных растворов

Чтобы улучшить эксплуатационные качества раствора, можно использовать дополнительные добавки:

- Хлорид кальция и карбонат натрия ускоряют время схватывания цемента. При добавлении в жидкость получается смесь быстрого схватывания, может применяться при температурных показателях до 65 °С. Для расширительных свойств добавляют до 30% гипсоглиноземистого цемента.

- Если добавить гипс, существенно сокращается срок затвердевания, в результате камень с повышенной прочностью формируется спустя 3-4 часа после закачки раствора. Чтобы не допустить застывания в самих бурах, добавляются ингибиторы процесса.

- Бентонит повышает начальную подвижность раствора, что особенно важно при его закачке.

- Составы с включением глины дополнительно улучшают вязкость материала во время его продавливания, что позволяет обеспечить последующее затвердение раствора с повышением пластической прочности.

- Цементно-смолистый состав с добавлением пластических веществ, в основном эпоксидных алифатических смол, применяется, если рядом со скважиной расположены водоносные пласты.

- Если требуется закачать раствор на глубину более 100 м, добавляют дизтопливо. Цемент полностью инертен к органическим углеводородам, а раствор становится намного более вязким. Прочность приобретается после того, как углеводороды заменятся водой.

Технология и область применения

Этот вид цемента не участвует в строительстве жилых зданий из-за слишком быстрого застывания. В основном используются такие бетонные блоки в нефтегазовых скважинах. Раствор можно применять для заливки свай в сложных условиях.

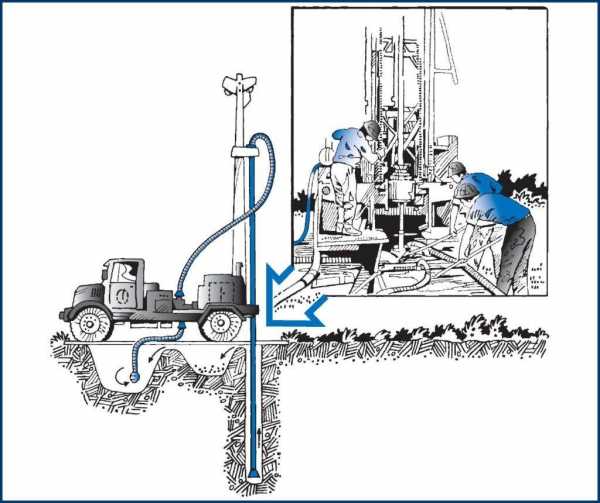

Он заливается полностью за счет воды при помощи специальных помп, жидкость добавляется к составу в соотношении 2:1. Затем, когда цемент станет подвижным тестом (это состояние, которое получило название «пульпа»), можно закачивать его в отверстие. После полного затвердевания материал становится монолитным и надежно защищает от грунтовых вод.

1beton.info

Тампонажный цемент: применение, классификация и маркировка

Тампонажный цемент – это разновидность портландцементов, предназначенная для изоляции труб нефтяных и газовых скважин и их защиты от давления грунтовых вод, сдвижек грунтовых пластов, негативного воздействия агрессивных сред. При затвердевании цементный раствор образует монолитную рубашку, непроницаемую для жидкостей и газов. Материал крепко сцепляется с металлической трубой и со стенками ствола, пробуренного в горной породе. Применение тампонажного цемента создает условия для безопасной эксплуатации скважин и продлевает их рабочий период. В традиционном строительстве этот вид портландцемента не используется. Исключение – устройство фундамента из буровых свай в сложных геологических условиях.

Состав и специфические особенности тампонажного цемента

В состав тампонажного цемента входят:

- клинкер – до 80 %;

- гипс – 3-5 %;

- добавки, придающие смесям заданные свойства.

Базовый состав клинкера такой же, как и у обычного портландцемента, но к его компонентам предъявляются повышенные требования. Для применения в холодных скважинах содержание трехкальциевого алюмината в клинкере должно находиться в пределах 10-13 %, алита – примерно 50 %. Для «горячих» скважин необходим клинкер с минимальным количеством трехкальциевого алюмината.

Для тампонажного цемента характерны: тонкий помол, быстрое твердение, способность твердеть даже в воде, хорошая совместимость с добавками разной функциональности.

Виды тампонажных цементов

Для изоляции буровых скважин, предназначенных для нефте- и газодобычи, применяют различные виды тампонажных цементов:

- Гигроскопический. К традиционным сырьевым компонентам добавляют триэтаноламин. Это бесцветная жидкость, относящаяся к слабым основаниям.

- Облегченный. Получить составы невысокой плотности позволяют зола, трепел и другие низкоплотные добавки.

- Утяжеленный. В качестве утяжеляющих добавок используют железорудные минералы.

- Песчанистый. В основные компоненты сырьевой смеси добавляют гипс и кварцевый песок.

- Солестойкий. В смеси присутствует тонкодисперсный кварцевый песок. Такой материал защищает металлические трубы от возникновения и развития очагов коррозии при воздействии на металл грунтовых вод с высоким содержанием солей.

Когда применяют облегченный и утяжеленный тампонажный цемент?

Введение специальных добавок позволяет получать облегченный и утяжеленный тампонажный цемент.

Облегченный

Облегченные растворы востребованы при обустройстве глубоких скважин в сложных геологических условиях, в которых высока вероятность гидроразрывов. Плотность цементного раствора снижают – диатомит, трепел, зола, алюмосиликатные микросферы. Для ремонта оболочки применяют наименее плотные составы, которые получают введением в сырьевую смесь каолина и алюмосиликатных полых сфер. Такие растворы легко закачивать, они обладают прекрасной адгезией к старой оболочке, хорошо заполняют трещины и пустоты.

Утяжеленный

Этот тип ТПЦ используют для цементирования высокотемпературных скважин. В качестве утяжелителя применяется специальный железорудный концентрат. Сроки схватывания цементно-рудных смесей мало зависят от количества утяжеляющей добавки и определяются только свойствами самого ТПЦ. В такие растворы обычно вводят пластификатор, в качестве которого применяют ацетально-спиртовый стабилизатор.

Классификация и маркировка

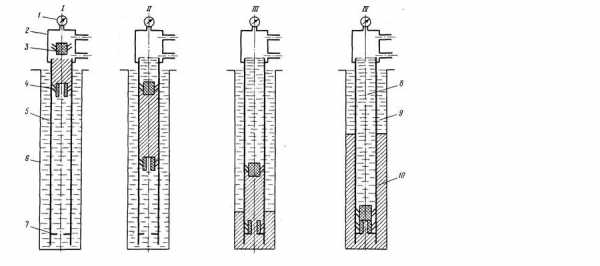

В соответствии с ГОСТом 1581-96 ТПЦ разделяют на типы:

- I – бездобавочный;

- I-G – бездобавочный с нормированными требованиями, водоцементное соотношение в таких смесях составляет 0,44;

- I-H – бездобавочный с нормируемыми требованиями, водоцементное соотношение – 0,38;

- II – с минеральными добавками;

- III – со специальными добавками, влияющими на плотность цементного теста. По плотности теста вяжущее типа III разделяют на облегченное (Об) и утяжеленное (Ут).

По температуре эксплуатации тампонажные цементы разделяют на следующие типы:

- для пониженных и нормальных температур – +15…+50 °C;

- для умеренных температурных условий – +51…+100 °C;

- для повышенных температур – +101…+150 °C.

Типы вяжущего по сульфатостойкости:

- обычное – используется в условиях, в которых требования по сульфатостойкости не предъявляются;

- сульфатостойкое – СС, высокой сульфатостойкости – СС1, умеренной сульфатостойкости – СС2.

В условном обозначении тампонажного цемента в соответствии с ГОСТом указывают:

- буквы ПЦТ – портландцемент тампонажный;

- тип – I, I-G, I-H, II, III;

- уровень сульфатостойкости;

- среднюю плотность для вяжущего типа III – Об или Ут;

- самую высокую температуру, при которой может эксплуатироваться продукт, изготовленный на базе этого цемента;

- наличие гидрофобизирующих или пластифицирующих добавок – ГФ или ПЛ;

- обозначение ГОСТа, требованиям которого соответствует тампонажный портландцемент.

Основные технические характеристики и особенности выбора

Технические свойства тампонажных цементов в зависимости от их состава изменяются в широких пределах, что позволяет выбрать подходящий вариант для конкретных условий применения.

Основные технические показатели:

- удельная насыпная плотность – 800-1200 кг/м3;

- насыпная поверхность (зависит от крупности помола, состава клинкера, номенклатуры добавок) – 250-1500 кг/м2;

- водоцементное соотношение – 0,35-0,45;

- прочность – 27-62 кг/см2, этот показатель определяют на вторые сутки после заливки раствора, в возрасте 28 дней тампонажные составы не тестируют.

При выборе подходящего типа ТПЦ учитывают:

- глубину скважины и температуру в ней;

- свойства геологических пластов;

- количество и состав солей в грунтовых водах.

Обеспечить полное соответствие требованиям ГОСТа может только свежий тампонажный цемент, при хранении которого были соблюдены нормативные условия.

udarnik.spb.ru

Тампонажный цемент для скважин

В рамках проведения мероприятий по тампонированию скважин применяются специальные виды цементов. Их функцией в рамках проведения данного типа работ является заполнение пространства между обсадной колонной и породами разреза. Благодаря затвердению состава удается изолировать скважину от поступления грунтовых вод или разделить пласты нефти.

К тампонажным цементам для скважин предъявляются особые требования: они должны сочетать в себе такие свойства как пластичность (что требуется на момент подачи состава к участку проведения работ) и быстрая схватываемость, когда состав доставлен к требуемой точке. Для достижения более высоких показателей скорости набора прочности в цементные смеси для тампонирования скважин часто добавляется гипс и иные минеральные вещества в количестве двух-трех процентов от общей массы клинкера. Увеличивая скорость гидратации, гипс способствует более быстрому затвердению материала на начальных сроках схватывания. В данном случае это особенно важно, так как тампонажный цемент для скважин подается в виде жидкого теста, без добавления песка, а процент воды в растворе доходит до половины от всей массы.

К тампонажным цементам для скважин предъявляются особые требования: они должны сочетать в себе такие свойства как пластичность (что требуется на момент подачи состава к участку проведения работ) и быстрая схватываемость, когда состав доставлен к требуемой точке. Для достижения более высоких показателей скорости набора прочности в цементные смеси для тампонирования скважин часто добавляется гипс и иные минеральные вещества в количестве двух-трех процентов от общей массы клинкера. Увеличивая скорость гидратации, гипс способствует более быстрому затвердению материала на начальных сроках схватывания. В данном случае это особенно важно, так как тампонажный цемент для скважин подается в виде жидкого теста, без добавления песка, а процент воды в растворе доходит до половины от всей массы.

Классификация тампонажных цементов для скважин может основываться на различных признаках. Например, в зависимости от того, какова температура в скважине, применяют разные составы, так как требуемые свойства материала для горячей и холодной скважины серьезно отличаются – температура является одним из наиболее значимых факторов, определяющих скорость затвердения. В случае бурения скважин на значительную глубину, где помимо высокой температуры также могут наблюдаться высокий показатель давления и агрессивная химическая среда, применяются особые виды тампонажного цемента: солестойкие, утяжеленные или облегченные, белитокремнеземистые и другие.

Еще одна интересная разновидность тампонажного состава для скважин – это расширяющийся цемент. В отличие от обычных смесей, которые дают определенный процент усадки, этот тип материала не только не уменьшается в объеме, но и обеспечивает увеличение объема смеси на начальных этапах процесса затвердения, компенсируя усадку. По сути, в таком тампонажном цементе для скважин расширяется не сам цемент, расширяются именно добавки, вступающие в реакцию с водой. Особенностью таких цементов является их быстрая схватываемость, которая часто компенсируется добавлением замедлителей этого процесса. И хотя у этих цементов есть свои преимущества, споры относительно целесообразности и эффективности их применения ведутся по сей день.

rosprombur.ru

Особенности тампонажного цемента

Тампонажный цемент — вид цемента, используемый для цементирования газовых скважин и конструкций с целью максимально надёжной их защиты от опасного воздействия грунтовых вод. Все виды тампонажного цемента можно разделить на две основные группы — те, что применяются для «холодных» скважин, и для «горячих». К «холодным» скважинам относятся те, температуры которых ниже 40 градусов по Цельсию. К «горячим» — выше 40 градусов Цельсия. Процесс схватывания тампонажного цемента для «холодных» скважин начинается минимум через час и 45 минут, для «горячих» — не ранее, чем через 2 часа.

Химический состав тампонажного цемента мало чем отличается от состава портландцемента. По этой причине минералогический состав клинкера этого типа цемента может не слабо варьироваться в зависимости от завода-производителя. Покупая тампонажный цемент, обратите внимание на его состав и информацию по дозировке компонентов — от этого зависят характеристики тампонажного цемента и особенности его применения. Главным свойством такого типа цемента можно назвать его способность долго сохранять довольно высокий уровень подвижности, затвердевать при высоких температурах и давлении. Это важно, ведь именно такие условия и наблюдаются на больших глубинах скважин, где и находит своё применение тампонажный цемент.

Что касается минералогического клинкера тампонажного цемента, то цемент для «холодных» скважин может содержать повышенное количество таких веществ как алит и трёхкальциевый алюминат. Данные компоненты обеспечивают необходимую скорость схватывания цементного раствора и высокий уровень его прочности на первых стадиях твердения. Может также быть повышенным содержание трёхкальциевого силиката и пониженное содержание трёхкальциевого алюмината. Подобный клинкер при хорошем измельчении обеспечит и нужную скорость схватывания и достаточно высокую активность цементного раствора на ранних сроках затвердевания.

Где применяется тампонажный цемент

При строительстве «горячих» скважин используется цемент с низким содержанием трёхкальциевого алюмината специально для замедления сроков схватывания . Это позволяет сохранить необходимую текучесть цемента. При повышении температуры в скважине, ускоряются процессы твердения и гидратации тампонажного цемента. При этом сокращается временной промежуток до начала схватывания материала и повышается прочность цементного раствора.

Тампонажный цемент, затворенный 50% воды, может давать подвижную массу, которую запросто можно накачать в скважину насосом. Важно следить, чтобы затвердевший цемент обладал хорошей начальной прочностью. Для регулирования сроков схватывания нередко в цемент добавляют гипс, количество которого регулируется в соответствии с составом клинкера и особенностями помола цемента. При этом по-настоящему качественный тампонажный цемент должен быть достаточно тонко помелен. При просеивании через сито №008 должно проходить не менее 25% веса. Чтобы купить именно тот тампонажный цемент, который нужен вам, внимательно читайте маркировку на упаковке.

kuhnidizayn.ru

Тампонажный цемент, производство и применение тампонажного цемента.

Тампонажный цемент (ГОСТ 1581-78) – продукт, получаемый измельчением цементного клинкера, гипса и добавок. Тампонажный цемент применяют для цементирования нефтяных и газовых скважин. Выпускают следующие разновидности тампонажного цемента: утяжеленный, песчанистый, солестойкий и низкогигроскопический, предназначенные в зависимости от условий эксплуатации для холодных и горячих скважин. В тампонажные цементы при помоле вводят минеральные добавки в следующих количествах: доменный гранулированный или электротермофосфорный шлак – не более 20%, активные минеральные добавки – не более 12%, или кварцевый песок, или известняк – не более 10%. В сверхглубоких нефтяных скважинах, где температура превышает 100С, прочность цементного камня снижается. Чтобы устранить это явление, применяют песчанистый тампонажный цемент с пониженным содержанием С3S и C3A в клинкере и содержанием кварцевого песка, вводимого при помоле в количестве 20-50%. Тампонажный цемент, затворенный 50% воды, способен давать подвижную массу (пульпу), которую можно накачивать в скважины насосами. Необходимо, чтобы затвердевший цементный камень из такой пульпы обладал высокой начальной прочностью. Сроки схватывания теста из тампонажного цемента, затворенного 50% воды, составляют: для холодных скважин – начало схватывания не ранее 2 часов, конец – для тампонажного цемента не позднее 10 часов, для утяжеленного, песчанистого и низкогигроскопического – не позднее 12 часов, солестойкого — не позднее 20 часов после затворения; для горячих скважин – начало схватывания не ранее 1 часа 45 минут, конец – не позднее 5часов для всех цементов, кроме солестойкого. Для солестойкого цемента конец схватывания должен наступать не позднее 10 часов с момента затворения. Предел прочности при изгибе образцов, изготовленных из тампонажного цемента для холодных скважин, в возрасте 2 суток должен составлять при температуре затвердения (22+-2)С не менее 2,7 МПа, для горячих скважин в возрасте суток при температуре затвердения (75+-3)С – не менее 3,5 МПа.

www.voscem.ru

марки, состав и области применения

Одна из разновидностей портландцемента - тампонажный цемент. Этот вид портландцемента можно использовать в широчайшем диапазоне при проведении тампонажных работ. Он занимает одно из важнейших мест благодаря хорошему сочетанию технических и строительных свойств.

Что же это за материал и чем он отличается от привычного всем цементного раствора? Об этом – далее.

Что же это за материал и чем он отличается от привычного всем цементного раствора? Об этом – далее.Специфические особенности

То, чем отличается от портландцемента тампонажный цемент, – состав: для его изготовления в измельченную клинкерную основу с гипсом вносят определенные добавки.

Для нефтяных и газовых скважин изготавливаются разные типы смесей, которые разделяются на следующие подвиды:

- Гигроскопический. Для получения материала в сухую массу вводят гидрофобизатор триэтаноламина.

- Утяжеленный. Для изготовления смешивают цементный клинкер с гипсом и утяжеляющими добавками. Таковыми может служить железная руда в виде тяжелых шпальтов, гематитов, магнетитов.

- Песчанистый. Для получения материала этого подвида в смесь добавляют кварцевый песок с гипсом. Количество компонентов не должно быть больше 50 % для «горячих» скважин и меньше 20 % для «холодных».

- Солестойкий. Используется там, где соли в грунтовых водах имеют высокую концентрацию. Это приводит к возникновению коррозии, но добавление тонкоизмельченного кварцевого песка устраняет это недостаток.

Технические характеристики каждого вида зависят от пропорций и свойств компонентов. Таковыми могут выступать кварцевый песок, минеральные вещества, известняк, шлак.

Технические характеристики каждого вида зависят от пропорций и свойств компонентов. Таковыми могут выступать кварцевый песок, минеральные вещества, известняк, шлак.Технология применения

Поскольку тампонажный цемент приходится заливать не вручную, а закачивать насосами, массу делают достаточно жидкой. Для этого на 2 части сухой смеси добавляют 1 часть воды. Полученная масса называется пульпой. Если температура высокая, пульпа может затвердеть уже за 1,5-10 часов. Чем выше температура, тем быстрее схватится цемент тампонажный. Применение в холодных скважинах (или если масса используется при гидроизоляционных работах на возведении зданий в холодное время года) приводит к тому, что процесс затвердения начнется через 2-3 часа и завершится часов через 20-22. Дольше всего застывает солестойкий цемент.

Показатель прочности на изгиб через двое суток после полного застывания таков:

- Если отсутствует нагрев – приблизительно 62 кГ/см.

- Если температура стабильно высокая - 27 кГ/см.

Но это только в том случае, если использовался качественный тампонажный цемент. Как проверить его качество? Есть очень простой и надежный способ – выполнить пробу через сито. Для этого нужно тщательно просеять через сито немного сухого порошка. Если в сите осталось ¾ части от начального объема, материал качественный. Можно проверить и на глазок, но это могут сделать лишь те, кто имеет большой опыт работы с тампонажным цементом. В противном случае придется доверять продавцу. Но при этом стоить обратить внимание и на состав сухой смеси – количество гипса не должно быть больше чем 3,5 %.

Характеристики

Главными особенностями материала являются следующие показатели:

- Высокая скорость твердения. Но при этом подвижность смешанной с водой смеси сохраняется достаточно долго.

- Водостойкость. Раствор может твердеть даже под водой.

- Сочетание с разными наполнителями. Причем это могут быть и поверхности, имеющие физико-химическую природу, включая и сталь.

- Независимо от условий окружающей среды, затвердевшая смесь сохраняет прочность и целостность достаточно долго.

Классификационные особенности

Тампонажный цемент бывает нескольких видов. Все они отличаются по разным параметрам. Так, по составу веществ материал бывает таких типов:

Тампонажный цемент бывает нескольких видов. Все они отличаются по разным параметрам. Так, по составу веществ материал бывает таких типов:- I – без добавок;

- II – с миндобавками;

- III – со спецдобавками. Они используются, чтобы регулировать плотность раствора.

Материал III типа бывает утяжелённым (Ут) и облегченным (Об). Кроме того, каждый тип материала подразделяется на виды, предназначенные для использования при нормальных (25-50), низких (15-24), умеренных (51-100) или повышенных (101-150) температурах.

Условные обозначения

Для определения марки материала применяется специальная маркировка:

Для определения марки материала применяется специальная маркировка:- Цемент тампонажный – ПЦТ.

- Сульфатостойкость - СС.

- Средняя плотность.

- Максимально допустимая температура при выполнении работ.

- Пластификация или гидрофобизация. Обозначаются как Пл, Гф.

- Стандартный показатель.

Пример: ПЦТ-I-СС-100. Обозначение несет такую информацию: материал является тампонажным портландцементом, не содержащим добавок, является сульфатостойким. Предназначен для использования при температуре от 51 до 100 градусов.

ПЦТ-III-УТ1-100. Это тампонажный вид портландцемента, облегченный тип с плотностными показателями 2,1 г/см3. Можно работать с материалом при умеренной температуре.

ПЦТ-III-Об5-50 - цемент тампонажный. Является облегченным типом. Обладает плотностными показателями 1,5 г/см3. Допускается к работе при нормальных температурах.

Проверка качества

Этот материал предназначен для создания гидроизоляции скважин, но нередко используется тампонажный цемент в строительстве при возведении некоторых жилых или промышленных объектов. Но чтобы материал смог выполнить предназначенную задачу, обеспечить герметичность и надежность созданного сооружения и при этом был экологически безопасным, он должен быть качественным, а состав – соответствующим сложности и особенностям поставленных задач. Для этого созданные смеси проходят проверку.

Есть разные методы испытания тампонажного цемента, чем и занимаются специализированные лаборатории. Они определяют следующие показатели:

Есть разные методы испытания тампонажного цемента, чем и занимаются специализированные лаборатории. Они определяют следующие показатели:- Плотность (удельный вес).

- Реологические свойства.

- Время загустевания.

- Водоотделение.

- Фильтрационные потери.

- Предел прочности.

- Устойчивость перед ультразвуком.

- Проницаемость застывшего материала жидкостями, газом, воздухом.

fb.ru

Цемент особого назначения. Тампонажные смеси компании «Востокцемент» - Добыча и переработка

Нефтегазовая промышленность – ведущая отрасль российской экономики, и ее развитие – приоритетная задача.

Нефтегазовая промышленность – ведущая отрасль российской экономики, и ее развитие – приоритетная задача.

«Востокцемент» также вносит свою лепту в этот процесс – поставляет специальный цемент для тампонирования глубоких нефтяных и газовых скважин в сложных горно-геологических условиях. Эта важная с точки зрения технологического процесса операция часто определяет эффективность эксплуатации скважины, а при разведочном бурении – возможность правильной оценки запасов продуктивных нефтеносных слоев.

Каковы особенности такой продукции?

Производство цемента – ключевое направление деятельности компании «Востокцемент». Цементные заводы «Востокцемент» производят как общестроительные, так и специальные цементы.

C 2013 года цементные заводы постепенно начали переход на выпуск цемента по ГОСТ 31108- 2003 (сейчас ГОСТ 31108-2016) «Цементы общестроительные. Технические условия». Данный стандарт гармонизирован с европейским стандартом EN 197-1:2000 «Цемент», принятым в странах Евросоюза (ЕС) в части классификации, основных технических требований, методов испытаний, критериев и методов оценки соответствия цементов.

В соответствии с вступившим в силу Постановлением Правительства РФ от 3 сентября 2015 г. № 930 «О внесении изменений в единый перечень продукции, подлежащей обязательной сертификации» цемент включен в данный перечень. Все цементные заводы «Востокцемент» прошли данную процедуру и получили сертификаты соответствия. До этого все заводы компании проходили добровольную сертификацию.

Качество цемента для заводов компании «Востокцемент» – первостепенная задача. Все модернизационные мероприятия проводятся именно для этого – улучшить качество и повысить эффективность производства.

Цемент компании «Востокцемент» применятся сейчас на ключевых инфраструктурных объектах Дальнего Востока. Это Нижне- Бурейская ГЭС, космодром «Восточный», газопровод «Сила Сибири», мостовой переход через реку Амур в ЕАО, новые аэропорты в Хабаровске и Якутске и многие другие.

Нефтегазовая промышленность – ведущая отрасль российской индустрии, поэтому ее развитие – приоритетная задача. «Востокцемент» также вносит лепту в этот процесс – поставляет тампонажный цемент для тампонирования глубоких нефтяных и газовых скважин в сложных горно- геологических условиях при высокой температуре и высоком давлении.

Продукция «Спасскцемент»

Впервые производство тампонажного цемента было освоено на предприятии «Спасскцемент» во время Великой Отечественной войны, которая потребовала громадного количества горючего. Такой продукт не выпускался даже в Сибири, поэтому в 1943 году на Спасский цемзавод поступило правительственное задание освоить производство тампонажного цемента. В короткие сроки была отлажена технология производства цемента для нефтедобывающей промышленности, и ежегодно завод стал выпускать его по 2 тысячи тонн.

Производство тампонажного цемента на предприятии «Спасскцемент» не прекращалось и после войны – выпускали цементы ПЦТ I-50, ПЦТ I-100, ПЦТ G-CC-1, а также тампонажный низкогигроскопичный цемент. Максимальный объем был получен в 1982 году – 50,5 тыс. тонн.

В 1999 году была поставлена задача производства тампонажного цемента по стандарту Американского нефтяного института (API). Качество цементов классов G и H высокой сульфатостойкости независимо от страны-изготовителя находится под особым контролем. Лучшим производителям этот институт дает право на применение своей монограммы.

В течение нескольких лет с помощью ООО «Цемискон» была разработана и внедрена система менеджмента качества, произведены опытные партии цемента, Американским нефтяным институтом проведен аудит. 22.01.2001 «Спасскцементу» была выдана лицензия на право использования монограммы API при производстве тампонажных цементов класса G и H умеренной (MCR) и высокой (HCR) сульфатостойкости по стандарту API Spec 10A и сертификат на соответствие системы менеджмента качества стандарту ISO 9002:1994. С тех пор «Спасскцемент» регулярно проверяется аудитором нефтяного института, в настоящий момент выдан сертификат на соответствие стандарту ISO 9001-2015.

Стоит отметить, что аудит проводится ежегодно, двумя аудиторами в течение 5 дней: проверяются производство и система менеджмента качества. Проверка осуществляется по рабочим местам, по каждому процессу.

Детально проверяется документированная информация: политика, цели в области качества, управление записями. Проверяются все процессы: анализ контрактов, удовлетворенность потребителей, закупки, метрологическое обеспечение, квалификация персонала, контроль качества производства, внутренний аудит, хранение, маркировка и упаковка цемента. Проводятся испытания образцов тампонажного цемента.

На данный момент на предприятии «Спасскцемент» производят тампонажные цементы ПЦТ I-50, ПЦТ I-100 и ПЦТ I-G-СС-1, а также могут быть произведены ПЦТ I-H‑СС-1, ПЦТ I-G-СС-2, ПЦТ I-H‑СС-2 и другие марки цемента.

Применение тампонажных цементов

Главным назначением этого портландцемента является тампонирование газовых и нефтяных скважин. Слой бетона на основе таких цементов защищает металл от коррозийных и агрессивных воздействий. В отличие от обычного бетона в тампонажные смеси не вводится песок или какой-либо крупный наполнитель, снижающий их текучесть.

К отличительным особенностям относят тонкий помол, ускоренное твердение, повышенную прочность по окончании застывания и уникальную текучесть непосредственно после затворения водой. К последнему показателю предъявляются особые требования, указанная нормами скорость закачки тампонажного раствора – 1,5 м/с при довольно ограниченных размерах самого зазора. С учетом значительного давления в шахтах, возрастающего по мере их углубления, песок в такие смеси не вводится, вяжущее является единственным сухим компонентом.

В индивидуальном и жилом строительстве использование тампонажного цемента нецелесообразно, исключение делается лишь при закладке буровых свай под фундаменты в особо сложных условиях. Помимо защиты труб ПЦТ помогает уменьшить глубину скважины, укрепить ее дно или устранить повреждения обсадных колон.

Отдельно стоит отметить особенности тампонажного цемента класса G по ГОСТ 1581-96. Благодаря низкой начальной вязкости тампонажный цемент хорошо прокачивается в затрубное пространство скважины, обеспечивает хорошее сцепление с обсадной трубой и породой скважины. Низкое водоотделение – в 2 – 3 раза ниже, чем у отечественных тампонажных цементов, – обеспечивает хорошее сцепление с обсадной трубой и породой скважины и предупреждает седиментацию тампонажного раствора, а нормированное время загустевания (не менее 90 и не более 120 минут) предотвращает преждевременное загустевание тампонажного раствора в процессе тампонирования и в то же время обеспечивает быстрое схватывание и твердение раствора сразу после окончания этого процесса. Это обеспечивает надежное и качественное тампонирование, предупреждает недоподъем тампонажного раствора, обеспечивает надежное разъединение продуктивных пластов и пустот и за счет этого на 20 – 40 % повышает дебет скважины. Особый малоалюминатный и низкощелочной состав цемента обеспечивает высокую долговечность при одновременном воздействии агрессивных вод, высокой температуры и давления.

География поставок

С начала 2000 годов с развитием нефтегазовой отрасли потребность в тампонажных цементах возросла. Эти классы цементов использовались в пределах Дальневосточного федерального округа – например, компанией «Газпром» при разведочном бурении на шельфе Камчатки.

В 2007 – 2008 годах тампонажные цементы ПЦТ I-50 и ПЦТ I-100 «Спасскцемента» поставлялись на объекты Уральского, Приволжского, Южного и Северо-Западного федеральных округов. Больше всего тампонажный цемент завода был востребован на нефтегазовых месторождениях Ямало-Ненецкого, Ханты-Мансийского автономных округов, Оренбургской, Самарской областей и Удмуртской Республики.

В 2010 году партия высокотехнологичного продукта предприятия «Спасскцемент» – цемента марки G – отправлена в Уральский федеральный округ, на станцию Карачаево в адрес компании-снабженца крупнейших нефтедобывающих компаний страны, включая «Роснефть» и «Лукойл», «Башнефть» и «Татнефть», «Сургутнефтегаз» и ТНК-BP.

На данный момент основные потребители тампонажных цементов компании «Востокцемент» находятся в Республике Саха (Якутия) и Сахалинской области.

Третья технологическая линия «Якутцемента»

В Республике Саха (Якутия) добывается более 10 миллионов тонн нефти в год. Потребность в тампонажных цементах закрывалась поставками из других регионов страны, в том числе с предприятия «Спасскцемент». «Якутцемент» не делал в последние годы тампонажный цемент, так как его мощности главным образом были направлены на производство общестроительных цементов для нужд быстро растущей Республики Саха (Якутия).

С запуском в 2018 году третьей технологической линии решено закрыть всю потребность в цементе в республике с завода «Якутцемент», в том числе в тампонажных ПЦТ I-50 и ПЦТ I-100.

Поставками цемента предприятий «Спасскцемент» и «Якутцемент» занимается компания ООО «Центр снабжения ДВ». Компания обеспечивает комплексное снабжение строительными материалами крупнейших объектов по всему Дальнему Востоку.

Тампонажный цемент предприятия «Спасскцемент» поставляется железнодорожным и морским транспортам. Отгрузка цемента с завода «Якутцемент» осуществляется автотранспортом и речным транспортом по реке Лена. Тарировка – мягкие специализированные контейнеры (МКР) по 1,5 тонны. Данная упаковка является удобной и современной тарой для перевозки, так как позволяет доставить груз в целостности и сохранности на большие расстоянии и выдержать несколько этапов загрузки-разгрузки. МКР состоит из полипропиленовой оболочки и водонепроницаемого вкладыша, которые хорошо защищают его от внешнего воздействия. На МКР имеется карман, в который вкладывается ярлык, указывающий класс цемента, партию, дату тарировки.

neftegaz.ru

Тампонажные материалы для цементирования обсадных колонн в интервалах залегания ММП - Общие вопросы

Многолетнемерзлые породы широко распространены на нашей планете и имеются на всех континентах, за исключением Австралии. ММП занимают около 47% территории России. В связи с ростом объемов буровых работ в северных районах приобрели актуальность специфические проблемы, связанные с цементированием обсадных колонн в вечной мерзлоте.

Многолетнемерзлые породы широко распространены на нашей планете и имеются на всех континентах, за исключением Австралии. ММП занимают около 47% территории России. В связи с ростом объемов буровых работ в северных районах приобрели актуальность специфические проблемы, связанные с цементированием обсадных колонн в вечной мерзлоте.

Обычные тампонажные портландцементы непригодны для применения в интервалах ММП, так как они не схватываются, а замерзают при температурах ниже нуля, даже с добавками хлористого кальция, а скорость гидратации при температурах ниже 4°С незначительна.

Если цементный раствор замерзает до начала схватывания, то в нем образуются прожилки льда. При растеплении образца и дальнейшем твердении при положительной температуре лед тает, а прожилки превращается в трещины, количество которых достигает 100 на 1 см2 площади. Трещины являются причиной резкого снижения прочности цементного камня и чрезвычайно высокого роста проницаемости образцов, достигающей 200 мД и более [1].

Таким образом, основным направлением исследований в данной области стала разработка альтернативных тампонажных материалов, соответствующих геолого-техническим условиям цементирования обсадных колонн в интервалах залегания ММП. Среди множества предложенных решений наибольшее распространения получили два типа материалов: на базе высокоглиноземистых цементов и на базе гипсоцементных смесей.

Основным компонентом высокоглиноземистых цементов является моноалюминат кальция CA. Такие цементы обычно схватываются и набирают прочность при низких температурах. Однако они имеют существенные недостатки, среди которых высокое тепловыделение при гидратации, приводящее к растеплению приствольной зоны в процессе ОЗЦ, а также несовместимость их с портландцементом и большинством реагентов, применяемых для обработки тампонажных растворов. Например, хлористый натрий резко замедляет сроки схватывания, а добавка хлористого кальция, напротив, может привести к мгновенному схватыванию цементного раствора. По этим причинам высокоглиноземистые цементы в настоящее время практически прекратили применять для цементирования обсадных колонн.

Наиболее широко в арктических районах Аляски и Канады применяются гипсоцементные тампонажные композиции. В 60-х - 70-х годах ХХ века в фирмой Halliburton были проведены исследования тампонажных материалов для ММП [2] и разработан состав на базе гипсоцементной смеси, получивший широкое распространение под маркой «Permafrost». Далее, аналогичные составы были разработаны другими компаниями. Гипсоцементная композиция была разработана во ВНИИКРнефть и выпускалась под маркой ЦТН [3].

Гипсоцементные смеси обладают рядом преимуществ перед другими материалами - способность схватываться и набирать прочность при отрицательных температурах, сохранение прочности цементного камня при воздействии знакопеременных температур, хорошее сцепление, по данным лабораторных исследований, с многолетнемерзлыми породами (смоделированными в лаборатории) и с обсадными трубами. Также гипсоцементным смесям присущи определенные недостатки, главными из которых являются низкая водостойкость гипса и большое водоотделение (и, соответственно, усадка) тампонажного раствора.

Требования, предъявляемые к тампонажному материалу, предназначенному для цементирования интервалов ММП, достаточно полно изложены в работах [4] и [5]. Они были рассмотрены с небольшими изменениями в следующем виде:

- цементный раствор должен схватываться при температуре до -5ºС;

- цементный раствор должен обеспечивать приемлемое, технологическое оправданное время ОЗЦ;

- цементный камень должен приобретать за время ОЗЦ прочность, достаточную для продолжения буровых работ;

- цемент должен иметь низкую теплоту гидратации для уменьшения степени оттаивания мерзлых пород;

- цементный камень должен быть стойким к циклическим изменениям знакопеременных температур;

- цементный камень должен иметь высокую водостойкость (сохранять прочность при хранении в воде).

Кроме того, цементные раствор и камень должны обладать рядом свойств, предъявляемых к тампонажным растворам в целом (седиментационная устойчивость, технологически приемлемое время загустевания и т. д.).

На основе анализа литературных источников, промысловых данных и результатов лабораторных исследований наиболее перспективным материалом была признана гипсоцементная смесь. При этом заданным параметрам тампонажных растворов соответствовал только высокопрочное гипсовое вяжущее, позволяющее получить высокую раннюю прочность и удовлетворительную водостойкость цементного камня.

Анализ рынка и лабораторные испытания показали, что предъявляемым требованиям, как в части обеспечения заданных параметров тампонажных растворов, так и в части соотношения цена/качество, в наибольшей степени отвечает ГВВС для тампонажных растворов (Тампонажный гипс) производства ЗАО «Самарский Гипсовый Комбинат», который и был принят в качестве базового материала для разработки гипсоцементных тампонажных материалов.

Необходимо отметить, что на ЗАО «Самарский Гипсовый Комбинат» был разработан и в настоящее время производится специальный Тампонажный гипс, который рекомендуется для использования в качестве базового компонента составов, предназначенных для цементирования интервалов ММП.

Разрабатывались два варианта композиций: для растворов нормальной плотности - Полицем Фрост, и для облегченных растворов - Полицем Фрост Лайт.

Первоочередной задачей при разработке рецептуры композиции был поиск эффективного замедлителя схватывания гипса, который позволил бы получить приемлемое время загустевания тампонажного раствора, при этом не влиял отрицательно на прочностные показатели цементного камня, а также имел приемлемую стоимость. В связи с последним требованием рассматривались только реагенты отечественного производства.

Путем применения специальных добавок к Тампонажному гипсу была реализована высокая водостойкость цементного камня. Кроме того, введение данных добавок позволило значительно повысить седиментационную устойчивость тампонажных растворов, сведя водоотделение и усадку практически к нулю. Лабораторные исследования показали, что при хранении образцов Полицем Фрост в воде в течение 90 суток снижения прочности не происходит. Водостойкость цементного камня на базе Полицем Фрост представлена на рис. 1.

Таким образом, были разработаны две рецептуры тампонажных смесей для цементирования интервалов ММП, параметры которых, а также растворов на их основе, не уступают (а по ряду показателей и превосходят) решениям зарубежных компаний, представленным на рынке в настоящее время. При этом состав композиций полностью представлен компонентами отечественного производства, что положительно сказывается на цене конечного продукта. Основные показатели растворов и цементного камня на базе тампонажных материалов Полицем Фрост и Полицем Фрост Лайт приведены в таблице 1.

Таблица 1. Основные технологические показатели цементных растворов и камня на базе материалов Полицем Фрост и Полицем Фрост Лайт

| Показатель | Полицем Фрост | Полицем Фрост Лайт |

| Плотность цементного раствора, г/см3 | 1,80 - 1,93 | 1,50 - 1,60 |

| Время загустевания при +5ºС, мин | 120 - 200 | 180 - 220 |

| Сроки схватывания при +2ºС, ч | 4 - 6 | 5 - 7 |

| Сроки схватывания при -5ºС, ч | 7 - 9 | 9 - 11 |

| Прочность цементного камня на изгиб через 24 ч при +2ºC, МПа | 2,0 - 4,0 | 1,2 - 1,5 |

Рис.1 Водостойкость цементного камня из тампонажного материала Полицем Фрост.

Для тампонажных материалов, предназначенных для цементирования обсадных колонн в интервалах залегания ММП, важнейшей характеристикой является морозостойкость цементного камня, характеризующаяся способностью цементного камня выдерживать воздействие циклических знакопеременных температур, неизбежно возникающих в процессе освоения и эксплуатации скважин. Коэффициент морозостойкости цементного камня определяется по методике ВНИИГАЗа, основанной на фактических замерах температур в скважинах. При этом образцы цементного камня подвергаются воздействию знакопеременных температур от -5 до +20ºС, а контрольные образцы выдерживаются при +5ºС. Коэффициент морозостойкости определяют как отношение прочности на изгиб образцов, подвергшихся цикличному воздействию знакопеременных температур к прочности контрольных образцов.

Данные лабораторных испытаний, приведенные, показывают, что коэффициент морозостойкости тампонажного материала Полицем Фрост превышает единицу, то есть снижения прочности цементного камня при воздействии отрицательных температур не происходит.

Таким образом, разработанные тампонажные материалы для отрицательных и низких положительных температур Полицем Фрост и Полицем Фрост Лайт обеспечивают следующие преимущества при цементировании интервалов многолетнемерзлых пород:

- технологически приемлемые сроки загустевания и схватывания при отрицательных и низких положительных температурах, которые легко регулируются путем изменения дозировки замедлителя схватывания;

- быстрый набор прочности цементного камня при низких температурах;

- низкое тепловыделение при гидратации;

- высокая морозостойкость и водостойкость цементного камня;

- высокая седиментационная устойчивость тампонажных растворов.

Автор: Кривошей Александр Викторович, кандидат технических наук, заместитель начальника отдела крепления скважин и РИР ООО "Сервисный Центр СБМ"

| ЗАО "Самарский гипсовый комбинат" представляет специальный Тампонажный гипс, который рекомендуется для использования в качестве базового компонента составов, предназначенных для цементирования интервалов ММП. Тампонажный гипс зарекомендовал себя с положительной стороны среди профессионалов отрасли. ЗАО «Самарский гипсовый комбинат», +7 (846) 269 - 64 - 25 http://www.samaragips.ru |

Список литературы:

1. Горский А.Т. Формирование цементного камня в условиях одновременного воздействия положительной и отрицательной температур. - Нефть и газ Тюмени, Тюмень, 1969, №3, с. 22 - 26.

2. N. M. Klujucec, A. S. Telford, C. C. Bombardieri. Cementing Arctic Wells Through Permafrost. SPE 7257, 1972.

3. Тимовский В.П., Артамасов Б.А., Тарадыменко Ю.Я. ЦНТ - эффективный тампонажный материал для крепления низкотемпературных скважин //Теория и практика крепления и ремонта скважин. - Краснодар: 1987. - С. 64-67.

4. Тампонажные материалы для арктических районов. Серия: бурение газовых и газоконденсатных скважин. Обзорная информация, выпуск 2.- Москва, 1980.

5. Овчинников П.В., Кузнецов В.Г., Фролов А.А., Овчинников В.П., Шатов А.А., Урманчеев В.И. Специальные тампонажные материалы для низкотемпературных скважин., М.: Недра, 2002.

neftegaz.ru

Утяжеленные тампонажные цементы и растворы

⇐ ПредыдущаяСтр 6 из 20Следующая ⇒

В последнее время для цементирования скважин с аномально высокими давлениями разработаны и изготовляются заводским способом утяжеленные цементы, представляющие собой тщательно приготовленную смесь вяжущего материала и утяжеляющей добавки.

Утяжеленный цемент для умеренно высоких температур (УЦГ) предназначен для цементирования скважин при температуре выше 100 °С. Вяжущей основой его служит портландцемент или тампонажный цемент по ГОСТ 1581-85, утяжелителем – измельченная железная руда, которая выбирается из-за ее относительно высокой плотности, а также способности Fe2O3 образовывать высокопрочные ферритные и алюмоферритные гидрогранаты, устойчивые в сульфатных водах.

Сроки схватывания растворов из цементно-рудной смеси определяются свойствами цемента и мало изменяются от добавки руды. Так, при температуре 20 °С начало схватывания раствора из чистого цемента 9 ч, а начало схватывания раствора из смесей цемент –руда 50:50 и 40:60 изменяется в пределах 8 ч 30 мин-9 ч. При температуре 75 °С характер изменения сроков схватывания аналогичен.

Прочность на сжатие цементного камня, твердевшего при нормальных условиях в течение 3 сут в воде с увеличением удельной поверхности и количества руды, пропорционально снижается с 2,2-3 до 1,5-1,1 МПа. При температуре 75 °С прочность утяжеленного камня с содержанием руды в смеси до 50-60 % увеличивается и достигает 3,2-5,8 МПа при изгибе и 7-12 МПа при сжатии, что достаточно для создания противодавления, превышающего пластовое, даже в условиях аномально высокого пластового давления (АВПД).

С увеличением температуры твердения до 120-200 °С резко возрастает прочность камня, достигая 22-38 МПа при сжатии и 5,8-10,9 МПа при изгибе.

Исследования показали, что смеси совместного и раздельного помолов цемента и утяжелителя по качеству равноценны. Для получения раствора плотностью 2060-2150 кг/м3 оптимальная удельная поверхность цемента должна быть 220-240 м2/кг. Чтобы получить раствор плотностью 2160-2250 кг/м3, необходим цемент более грубого помола с удельной поверхностью 200±10 м2/кг. При использовании в качестве вяжущей основы обычных шлаков плотностью 2850-2950 кг/м3 плотность утяжелителя должна быть не менее 4200 кг/м3. Желательно иметь утяжеляющую добавку плотностью 4500-4600 кг/м3. В этом случае можно получить композицию цемента, дающую раствор плотностью 2300-2400 кг/м3.

При температуре 70-80 °С цементы можно использовать без замедлителей сроков схватывания, так как начало схватывания в этих условиях не менее 2 ч. При 120 °С добавки 0,1-0,2 % ССБ и хромпика вполне достаточно для получения начала схватывания раствора 2-5 ч. Когда температура равна 200 °С, дозировка ССБ и хромпика должна увеличиваться до 0,3-0,6 %. Добавка ССБ и хромпика пластифицирует цементный раствор, в результате чего снижаются гидравлические сопротивления в процессе закачки раствора в скважину. Утяжеленные растворы имеют пониженное против обычных цементов водосодержание и, как правило, должны применяться с добавками пластификаторов.

Утяжеленные тампонажные цементно- и шлакобаритовые растворы. В некоторых районах в качестве утяжеляющей добавки к цементам используют немолотый магнетитовый песок. Введение магнетита дает возможность получить растворы высокой плотности.

При высоких температурах и давлениях водоотделение (характеризующее седиментационную устойчивость) цементно- и шлакобаритовых растворов на 20-30 % меньше, чем растворов, утяжеленных магнетитовым песком. Хорошая устойчивость утяжеленных баритом растворов объясняется большими дисперсностью и гидрофильностью баритовых частиц, чем магнетитовых. Образующиеся вокруг баритовых частиц сольватные оболочки способствуют их большой «плавучести» и, следовательно, седиментационной устойчивости системы.

При отсутствии специального утяжеленного цемента заводского производства для утяжеления тампонажных растворов лучше использовать технический барит, чем немолотый магнетитовый песок. Смеси с баритом предназначаются для цементирования нефтяных и газовых скважин с аномально высокими градиентами давлений при 20-200 °С. Для цементирования скважин с забойными температурами 20-100 °С рекомендуются смеси цемент – барит с массовым соотношением от 2:1 до 1:1, а для скважин с температурой 100-200 °С шлак – барит с таким же соотношением. Смеси состава 2:1 используются для получения тампонажного раствора плотностью 2000-2100 кг/м3, а состава 1:1 – плотностью 2100-2180 кг/м3.

Смеси цемент – барит (2:1 и 1:1) имеют удовлетворительную прочность камня при температуре 75 и 100 °С. Срок схватывания цементно-баритовых растворов регулируется добавками ССБ и хромпика или другими замедлителями.

Для цементирования высокотемпературных скважин с аномально высокими пластовыми давлениями в качестве вяжущих веществ можно использовать шлаки цветной металлургии, в частности отходы выплавки свинца и меди. Шлаки свинцового завода отличаются в 1,5-2 раза меньшей, чем у доменных гранулированных шлаков, основностью и высоким содержанием закиси железа. Последнее и является причиной высокой плотности шлака (3800-3900 кг/м3).

На заводе шлак подвергается грануляции, поэтому характеризуется высоким содержанием стекловидной фазы. При использовании его необходимо размолоть до удельной поверхности 210-300 м2/кг. Размалываемость свинцового шлака приблизительно такая же, как гранулированных доменных шлаков.

Плотность шлакового раствора зависит от удельной поверхности шлака. Так, при удельной поверхности 200 м2/кг плотность шлакового раствора без добавок с растекаемостью 18-19 см по конусу АзНИИ равна 2290 кг/м3, с удельной поверхностью 230 м2/кг –2250 кг/м3, а с удельной поверхностью 300 м2/кг – 2200 кг/м3. Гидравлическая активность свинцового шлака ниже, чем гранулированных доменных шлаков. При температуре 200 °С и давлении 50 МПа начало схватывания свинцового шлака наступает через 5 ч 30 мин. Замедлители сроков схватывания шлака – хромпик и смесь его с гипаном или ССБ. Утяжеленные шлаки, обработанные этими реагентами, имеют необходимые сроки схватывания до 250 °С.

Для применения шлакового раствора при температуре ниже 200 °С необходимо ускорить его твердение. Эффективными ускорителями являются кальцинированная сода, гранулированный доменный шлак, портландцемент. Шлаковые растворы с этими добавками можно использовать при температурах от 80 до 180-200 °С. Прочность шлакового камня на сжатие через 48 ч твердения достигает 20 МПа. Повысить ее при температуре 120-200 °С можно добавкой молотого кварцевого песка.

Механическая прочность на изгиб шлакового камня из шлака совместного помола высокая, лишь в 1,5-3 раза ниже прочности на сжатие. Механическая прочность смесей тяжелого шлака с кварцево-магнетитовым песком меньше, чем с кварцевым, так как магнетит менее активен, чем кварцевый песок. Плотность смеси из шлака и кварцево-магнетитового песка выше плотности смеси шлака с кварцевым песком.

infopedia.su