Техника и технология цементирования скважин

Технология цементации скважин

Существует ряд методов цементирования скважин: одно- и двухступенчатое, манжетное, цементирование хвостовиков, цементирование под давлением. В зависимости от условий залегания пластов, литологического состава и проницаемости применяют тот или иной метод.

Наиболее распространенным является метод одноступенчатого цементирования скважин, заключающийся в следующем. После спуска обсадной колонны на неё навинчивают цементировочную головку и приступают к промывке затрубного пространства. Промывку производят до тех пор, пока буровой раствор не перестанет выносить взвешенные частицы породы.

Вначале в колонну закачивают некоторый объем буферной жидкости (растворы солей, щелочей или ПАВ) для снижения вязкости бурового раствора, после чего в колонну опускают нижнюю разделительную пробку.

Затем при помощи цементировочных агрегатов в колонну закачивают расчетный объем цементного раствора и опускают верхнюю разделительную пробку. Далее приступают к продавливанию цементного раствора вниз с помощью закачиваемой в колонну жидкости. В процессе цементирования рекомендуется производить расхаживание обсадной колонны, если этому не препятствует наличие перегибов ствола.

Цементный раствор, заключенный между двумя пробками, в процессе продавливания опускается к башмаку колонны до посадки нижней пробки на упорное кольцо или на муфту с обратным клапаном (рис. 28.4). При дальнейшем продавливании цементный раствор поступает из-под башмака в затрубное пространство до момента схождения верхней и нижней пробок. Этот момент фиксируется резким повышением давления на манометре (стоп-ударом). На этом процесс цементирования заканчивается, и скважина оставляется в покое на срок, необходимый для схватывания и твердения цементного раствора – обычно на это требуется 8–12 часов. Затем цементировочные пробки, направляющий башмак и образовавшийся на забое цементный камень удаляют.

Многоступенчатое цементирование применяется при использовании длинных обсадных колонн, когда требуется слишком высокое давление нагнетания раствора. В таком случае отдельно цементируют две или более секции, начиная с самой глубокой. При проведении двухступенчатого или манжетного цементирования обсадных колонн используются заколонные пакеры. Затрубное пространство пакеруют перед цементированием второй ступени раздуванием уплотнительного элемента пакера жидкостью из обсадной колонны. При манжетном цементировании скважины пакеровку осуществляют промывочной жидкостью или порцией тампонажного раствора.

Цементирование хвостовиков осуществляется с разделительной цементировочной пробкой или без неё. При этом хвостовик спускается на бурильных трубах с помощью специальных переводников.

Продолжительность затвердевания цементных растворов устанавливается с учетом температуры в стволе: для кондукторов – до 16 ч, для остальных колонн – до 24 ч. По истечении срока затвердевания раствора в скважину опускают термодатчик для определения фактической высоты подъема цементного раствора в затрубном пространстве. Тведение цемента является экзотермическим процессом, поэтому верхнюю границу зацементированной области определяют по скачку температурной кривой.

После завершения обвязки устья скважины в обсадную колонну опускают пикообразное долото и приступают к разбуриванию остатков затвердевшего цементного раствора и деталей низа обсадной колонны. Если предполагается разбурить только заливочные разделительные пробки и упорное кольцо до обратного клапана, то устье скважины можно не оборудовать противовыбросовой арматурой.

Далее обсадные колонны испытываются водой на герметичность. Давление опрессовки должно на 20% превосходить максимальное устьевое давление, которое может возникнуть при эксплуатации. Колонна считается герметичной, если при давлении опрессовки 7 МПа за 30 мин испытания давление снижается не более чем на 0,4 МПа.

studfile.net

1.1 Оборудование для цементирования скважин.

Аннотация

Курсовая работа содержит __ таблиц, литературных источников __ и графических приложений __.

Курсовой работой предусмотрен проект строительства и крепления разведочной скважины на Квартовом месторождении.

Курсовая работа составлена согласно требованиям методических указаний и включает две части.

Первая общая часть содержит сведенья о районе буровых работ (исходные данные), геологическом строение Квартового месторождения и характеристики продуктивных горизонтов. А так же теоретические аспекты цементирования скважины и оборудование при цементировании скважины.

Во второй проектной части решаются вопросы сооружения скважины: проектирование конструкции скважины, технология цементирования, выбор оборудования цементирования.

Введение.

Среди важнейших видов промышленной продукции, объемы производства которой определяют современное состояние и уровень развития материально-технической базы той или иной страны, одно из главных мест отводится производству и потреблению нефтепродуктов, а также добыче нефти и газа.

В России, где основным источником формирования бюджета и поступления валютных резервов является нефтегазовый комплекс, вопрос о поддержании объемов производства и их росте наиболее актуален. Уменьшение объемов добычи связано с истощением запасов месторождений, износом основных производственных фондов.

Решение данной проблемы возможно только путем введения в разработку новых месторождений, а также путем разработки более глубоких горизонтов.

Для этого необходимо значительно увеличить объем буровых работ и работ по капитальному ремонту скважин в основном путем повышения технико-экономических показателей бурения за счет роста производительности труда и улучшения технологической базы. Рост производительности труда зависит от технологии бурения (ремонта) и квалификации работников, а улучшение технологической базы возможно путем внедрения новых разработок и увеличения научно-исследовательской работы в данной отрасли.

Необходимость быстрейшего развития экономики нашей страны ставит перед работниками нефтяной промышленности задачу - повысить эффективность и улучшить качество бурения. Эта задача включает в себя как количественный рост, так и качественный: совершенствование техники и технологии бурения скважин, повышение производительности буровых работ и снижение их себестоимости. Немалые резервы заключаются в совершенствовании качества вскрытия нефтяных и газовых пластов при бурении, ускорении опробования и испытания, в совершенствовании конструкций скважин и уменьшению металлоемкости, в повышении долговечности крепления и разобщения нефтегазоводоносных горизонтов.

В настоящее время к строительству скважины предъявляются значительно более жесткие экологические и экономические требования. Строительство скважины и ее эксплуатация должны оказывать минимальное влияние на экосистему. Разработка месторождения должна преследовать цель не максимально быструю его выработку, а наибольшую его нефтегазоотдачу с причинением минимального ущерба окружающей среде.

Целью данного курсового проекта является закрепление теоретических знаний по дисциплине "Расчет им конструирование оборудования нефтяных и газовых промыслов" и получение практических инженерных навыков при решении вопросов связанных с расчётом и креплением обсадных колонн.

Техническое задание.

Выбрать компоновку оборудования для цементирования скважины.

Месторождение квартовое.

Цель бурения – разведка залежей УВ сырья в юрских и палеозойских отложениях.

Проектный горизонт – палеозой.

Проектная глубина по вертикали 3050 метров.

Исходные данные

Общие сведения цементирования скважины.

Цементирование обсадных колонн – один из наиболее ответственных этапов строительства скважин. Особая важность и значимость цементировочных работ обуславливается тем, что неудачи при их выполнении могут свести к минимуму успехи предыдущих этапов строительства скважин.

Высокое качество цементирования любых скважин включает два понятия: герметичность обсадной колонны и герметичность цементного кольца за колонной.

Качество цементирования скважин в настоящее время определяется неоднозначно, а соответствующие методы оценки порой дают противоречивые и взаимоисключающие результаты.

Высокое качество цементирования (результат работы) следует отличать от успешного проведения процесса цементирования. Этот процесс может быть проведен успешно, а качество цементирования скважин может остаться низким. Известны случаи, кода операция завершалась при чрезмерно высоких давлениях или в процессе ее проведения отмечались поглощения или другие осложнения, но качество цементирования было высоким.

Для создания герметичности при наличии тампонажных растворов высокого качества необходимо обеспечить контакт между безусадочным цементным камнем, обсадной трубой и стенкой скважины.

В процессе цементирования не должно быть ГРП. В обеспечении герметичности скважин одно из центральных мест занимает технология проведения процесса цементирования.

Под технологией (от греческого «мастерство+наука») цементирования нефтяных и газовых скважин следует понимать осуществление выработанных норм и правил работы с целью наиболее полного заполнения заколонного пространства скважины тампонажным раствором определенного качества (взамен бурового) на заданном участке с обеспечением контакта цементного раствора – камня с поверхностью обсадной колонны и стенкой скважины при сохранении целостности пластов.

Технологический процесс цементирования определяется геологическими, технологическими и субъективными факторами. При рассмотрении влияния различных факторов на качество цементирования скважин субъективный фактор из рассмотрения может быть исключен, так как предполагается, что операторы имеют необходимую квалификацию и нарушений в проведении технологического процесса нет.

Технологические факторы необходимо совершенствовать, однако не все из ни могут быть изменены. Геологические факторы следует тщательно изучать и при назначении определенных параметров технологического процесса учитывать, принимать к руководству. Например, склонность к гидроразрыву необходимо брать за основу при назначении высоты подъема тампонажного раствора, изменении его плотность и обеспечении скорости движения растворов в заколонном пространстве.

Большинство технико-технологических факторов управляемо.

Во всех случаях следует стремиться к тому, чтобы все режимные параметры могли оказывать воздействие на процесс цементирования с целью обеспечения полного замещения бурового раствора тампонажным. Важное значение при этом имеют состояния ствола скважины, его чистота, конструкция скважины и геометрия заколонного пространства, его гидродинамическая характеристика. Качественное цементирование скважин практически обеспечивается с огромными трудностями, если оно не стоит в центре внимания еще в процессе бурения, т.е. в процессе формирования ствола. Ускоренная проводка скважин без одновременного учета требований и их выполнения для последующего качественного цементирования приводит, к сожалению, к заведомо некачественному разобщению пластов.

Отличительный особенности цементирования скважин в настоящее время следующие:

А) вооруженность техникой, которая позволяет цементировать скважины на довольно высоком уровне.

Б) разнообразие способов цементирования: сплошное, двухступенчатое, секциями, обратное и др.

В) широкий ассортимент специальных тампонажных цементов, позволяющих охватить практически все геолого-физические условия скважин.

Как показывает опыт крепления большого числа скважин у нас в стране и за рубежом, повысить качество разобщения пластов можно применением комплекса мероприятий технического характера и усовершенствованием технологии цементирования вместо изыскивания «универсальных» способов цементирования.

В настоящее время изучено уже значительное число факторов, определяющих качество цементирования скважин.

К основным факторам, повышающим качество цементирования , относятся те, которые обеспечивают контактирования тампонажного раствора с породами и обсадной колонной при наиболее полном вытеснении бурового раствора тампонажным с заданными свойствами при наименьших затратах средств и времени.

Сроки схватывания и время загустевания тампонажного раствора, его реологическая характеристика, седиментационная устойчивость, водоотдача и другие свойства.

Совместимость и взаимосвязь свойств буровых и тамопнажных растворов.

Режим движения буровых и тампонажных растворов в заколонном пространстве.

Объем закачиваемого тампонажного раствора, время его контакта со стенкой скважины.

Качество и количество буферной жидкости.

Режим расхаживания колонны в процессе цементирования.

Применения скребков.

Цементирование колонны.

Использование элементов автоматизации, приспособлений и устройств для повышения качества цементирования.

При проведение цементировочных работ необходимо руководствоваться тем, что применение одного мероприятия требует введения или изменения другого. Так, очищение стенок скважины от глинистой корки с помощью скребков при расхаживании обсадных колонн в большинстве случаев не может быть применено без обработки используемых тампонажных растворов для снижения показателя фильтрации и.т.д.

Таким образом, технологические факторы способствующие повышению качества цементировочных работ взаимосвязаны и взаимозависимы.

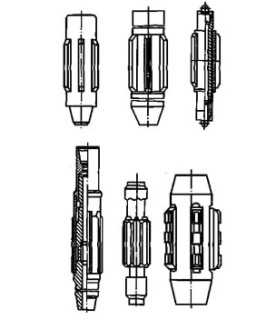

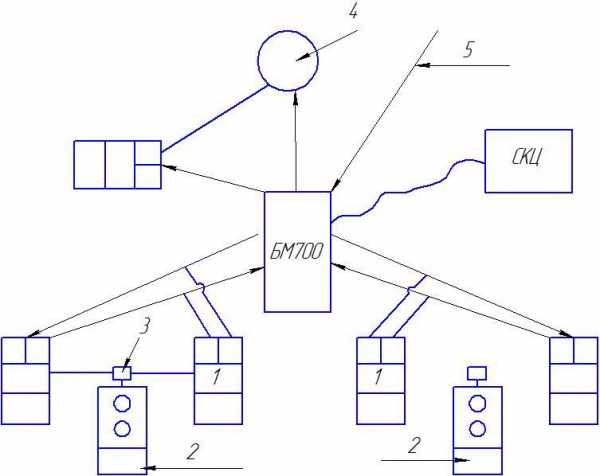

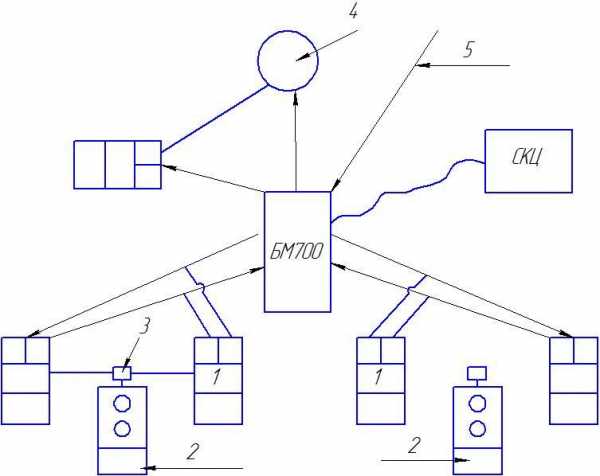

В связи с тем, что в отечественной промысловой практике широко применяются цементировочные агрегаты ЦА-320М и 3ЦА-400, а также цементно-смесительные машины 2СМН-20, рассмотрим некоторые варианты типовых схем расстановки и обвязки упомянутого цементировочного оборудования. Представленная на рисунке 1 схема рекомендуется для цементирования обсадных колонн с использованием до 40 тонн тампонажного материала. Однако она допускает возможность затворения и большого количества тампонажного материала путем последовательной замены освободившихся смесителей другими, заблаговременно затаренными, или же посредством включения в схему дополнительного необходимого количества агрегатов и смесителей.

ЦА-320; 2-СМН-20; 3- бачок для затворения; 4 – цементировочная головка; 5- линия подачи продавочной жидкости к агрегатам.

Рисунок 1. Схема расстановки и обвязки цементировочного оборудования при пяти ЦА и двух СМН.

При обоих вариантах схем обвязки цементировочного оборудования тампонажный раствор закачивают одновременно с его приготовлением. При этом раствор от каждой точки затворения подают вначале в блок0манифольд БМ-700, а при отсутствии последнего- непосредственно в цементировочную головку. Использование БМ-700 позволяет облегчить и ускорить обвязку приемных и нагнетательных трубопроводов цементировочных агрегатов, более правильно и успешно осуществлять централизованное управление процессом цементирования благодаря включению в схему станции контроля цементирования [1].

К оборудованию, необходимому для цементирования скважин, относятся: цементировочные агрегаты, цементно-смесительные машины, цементировочная головка, заливочные пробки и другое мелкое оборудование (краны высокого давления, устройства для распределения раствора, гибкие металлические шланги и т. п.). Цементировочные агрегаты. При помощи цементировочного агрегата производят затворение цемента (если не используется цементно-смесительная машина), закачивают цементный раствор в скважину, продавливают цементный раствор в затрубное пространство. Кроме того, цементировочные агрегаты используются и для других работ (установка цементных мостов, нефтяных ванн, испытание колонн на герметичность и др.). С учетом характера работ цементировочные агрегаты изготовляют передвижными с монтажом всего необходимого оборудования на грузовой автомашине. На открытой платформе автомашины смонтированы: поршневой насос высокого давления для прокачки цементного раствора; замерные баки, при помощи которых определяют количество жидкости, закачиваемой в колонну для продавки цементного раствора; двигатель для привода насоса.

Для цементирования обсадных колонн в основном применяют цементировочные агрегаты следующих типов: ЦА-320М, ЗЦА-.400, ЗЦА-400А и др. (ЦА - цементировочный агрегат, цифры 320 и 400 соответственно 32 и 40 МПа - максимальное давление, развиваемое насосами этих цементировочных агрегатов).

Цементировочные агрегаты предназначены:

- для приготовления, закачки и продавки тампонажных (или других) растворов в скважины;

- для проведения различного рода промывок скважин через спущенные колонны труб;

- для обработки призабойной зоны скважин, закачки растворов изотопов, проведения гидропескоструйной перфорации и других технологических операций в скважинах;

- для перекачки различных жидкостей или растворов из емкостей колодцев и водоемов;

- для гидравлической опрессовки обсадных труб и колонн, а также различного оборудования.

Наиболее широкое распространение в промысловой практике нефтегазовых районов страны получили цементировочные агрегаты ЦА-320М и ЗЦА-400А.

При цементировании проектной скважины будут использоваться цементировочные агрегаты ЦА-320М.

Технологическая характеристика цементировочного агрегата ЦА-320М:

Монтажная база……………………………..шасси автомобиля КрАЗ-257

Цементировочный насос:

тип………………………………………………………………………….9Т

гидравлическая мощность, л.с………………………………………….125

ход поршня, мм…………………………………………………….…….250

максимальное давление, кгс/см2………………………………………..320

максимальная подача, л/с………………………………………………...23

привод от двигателя автомобиля КрАЗ-257

водоподающий насос:

тип………………………………………………………………………....1В

диаметр плунжера, мм…………………………………………………..125

ход плунжера, мм………………………………………………………..170

подача, л/с…………………………………………………………………13

давление, кгс/см2………………………………………………………….15

привод………………………………………………от двигателя ГАЗ-51А

емкость мерного бака, м……………………………………..…………..6,4

емкость цементного бачка, м…………………………………………..0,25

диаметр приемных трубопроводов, мм…………………………..…….100

диаметр нагнетательных трубопроводов, мм…………………………..50

общая длина разборного трубопровода, м………………………………22

Общая масса агрегата, т………………………………………………...17,5

Цементосмесительные машины

Цементосмесительные машины и агрегаты предназначены для транспортировки сухих тампонажных материалов (глинопорошков) и механизированного приготовления тампонажных (глинистых) растворов.

В промысловой практике применяются цементосмесительные машины 2СМН-20, СМП-20, СМ-10, СМ-4М и агрегаты 1АС-20, 2АС-20, ЗАС-30.

В данном случае будут применяться цементосмесительные машины 2СМН-20.

Техническая характеристика машины 2СМН-20:

Монтажная база……………………………..шасси автомобиля КрАЗ-257

Транспортная грузоподъемность, т………………………………….8 – 10

Объем бункера, м……………………………………………….……….14,5

Вместимость бункера (по цементу), т……………………..…………….20

Способ получения раствора…………..………механико-гидравлический

Производительность в м/мин при приготовлении:

Цементного раствора………………………………………………0,6 – 1,2

Цементно-бентонитового раствора……………………………….0,5 – 1,0

Глинистого раствора……………………………………………….1,0 – 2,0

Давление жидкости затворения, кгс/см2…………………………….8 – 20

Общая масса не загруженной машины, т……………………………...13,8

Способ погрузки в бункер………………………...шнековым погручиком

Плотность тампонажного раствора регулируются изменением количества подаваемой в смеситель воды при помощи устройства с набором насадок и крана на обводной линии, а также количества подаваемого сухого цемента посредством изменения скорости вращения вала двигателя и двух параллельных загрузочных шнеков, расположенных в днище бункера 2СМН-20 [2].

Для централизованной обвязки цементировочных агрегатов с устьем скважины применяют блок манифольдов. Он состоит из коллектора высокого давления для соединения ЦА с устьем скважины и коллектора низкого давления для распределения воды и продавочной жидкости, подаваемой к ЦА. Блок манифольдов, как правило, оборудован грузоподъемным устройством.

Цементировочные головки предназначены для промывки скважины и проведения цементирования. Спущенная обсадная колонна оборудуется специальной цементировочной головкой, к которой присоединяются нагнетательные трубопроводы (манифольды) от цементировочных агрегатов.

В настоящее время применяются цементировочные головки ЦГЗ, ГЦК, ГЦ5-150, СНПУ, 2ГУЦ-400 и др.

studfile.net

1.1 Оборудование для цементирования скважин.

Аннотация

Курсовая работа содержит __ таблиц, литературных источников __ и графических приложений __.

Курсовой работой предусмотрен проект строительства и крепления разведочной скважины на Квартовом месторождении.

Курсовая работа составлена согласно требованиям методических указаний и включает две части.

Первая общая часть содержит сведенья о районе буровых работ (исходные данные), геологическом строение Квартового месторождения и характеристики продуктивных горизонтов. А так же теоретические аспекты цементирования скважины и оборудование при цементировании скважины.

Во второй проектной части решаются вопросы сооружения скважины: проектирование конструкции скважины, технология цементирования, выбор оборудования цементирования.

Введение.

Среди важнейших видов промышленной продукции, объемы производства которой определяют современное состояние и уровень развития материально-технической базы той или иной страны, одно из главных мест отводится производству и потреблению нефтепродуктов, а также добыче нефти и газа.

В России, где основным источником формирования бюджета и поступления валютных резервов является нефтегазовый комплекс, вопрос о поддержании объемов производства и их росте наиболее актуален. Уменьшение объемов добычи связано с истощением запасов месторождений, износом основных производственных фондов.

Решение данной проблемы возможно только путем введения в разработку новых месторождений, а также путем разработки более глубоких горизонтов.

Для этого необходимо значительно увеличить объем буровых работ и работ по капитальному ремонту скважин в основном путем повышения технико-экономических показателей бурения за счет роста производительности труда и улучшения технологической базы. Рост производительности труда зависит от технологии бурения (ремонта) и квалификации работников, а улучшение технологической базы возможно путем внедрения новых разработок и увеличения научно-исследовательской работы в данной отрасли.

Необходимость быстрейшего развития экономики нашей страны ставит перед работниками нефтяной промышленности задачу - повысить эффективность и улучшить качество бурения. Эта задача включает в себя как количественный рост, так и качественный: совершенствование техники и технологии бурения скважин, повышение производительности буровых работ и снижение их себестоимости. Немалые резервы заключаются в совершенствовании качества вскрытия нефтяных и газовых пластов при бурении, ускорении опробования и испытания, в совершенствовании конструкций скважин и уменьшению металлоемкости, в повышении долговечности крепления и разобщения нефтегазоводоносных горизонтов.

В настоящее время к строительству скважины предъявляются значительно более жесткие экологические и экономические требования. Строительство скважины и ее эксплуатация должны оказывать минимальное влияние на экосистему. Разработка месторождения должна преследовать цель не максимально быструю его выработку, а наибольшую его нефтегазоотдачу с причинением минимального ущерба окружающей среде.

Целью данного курсового проекта является закрепление теоретических знаний по дисциплине "Расчет им конструирование оборудования нефтяных и газовых промыслов" и получение практических инженерных навыков при решении вопросов связанных с расчётом и креплением обсадных колонн.

Техническое задание.

Выбрать компоновку оборудования для цементирования скважины.

Месторождение квартовое.

Цель бурения – разведка залежей УВ сырья в юрских и палеозойских отложениях.

Проектный горизонт – палеозой.

Проектная глубина по вертикали 3050 метров.

Исходные данные

Общие сведения цементирования скважины.

Цементирование обсадных колонн – один из наиболее ответственных этапов строительства скважин. Особая важность и значимость цементировочных работ обуславливается тем, что неудачи при их выполнении могут свести к минимуму успехи предыдущих этапов строительства скважин.

Высокое качество цементирования любых скважин включает два понятия: герметичность обсадной колонны и герметичность цементного кольца за колонной.

Качество цементирования скважин в настоящее время определяется неоднозначно, а соответствующие методы оценки порой дают противоречивые и взаимоисключающие результаты.

Высокое качество цементирования (результат работы) следует отличать от успешного проведения процесса цементирования. Этот процесс может быть проведен успешно, а качество цементирования скважин может остаться низким. Известны случаи, кода операция завершалась при чрезмерно высоких давлениях или в процессе ее проведения отмечались поглощения или другие осложнения, но качество цементирования было высоким.

Для создания герметичности при наличии тампонажных растворов высокого качества необходимо обеспечить контакт между безусадочным цементным камнем, обсадной трубой и стенкой скважины.

В процессе цементирования не должно быть ГРП. В обеспечении герметичности скважин одно из центральных мест занимает технология проведения процесса цементирования.

Под технологией (от греческого «мастерство+наука») цементирования нефтяных и газовых скважин следует понимать осуществление выработанных норм и правил работы с целью наиболее полного заполнения заколонного пространства скважины тампонажным раствором определенного качества (взамен бурового) на заданном участке с обеспечением контакта цементного раствора – камня с поверхностью обсадной колонны и стенкой скважины при сохранении целостности пластов.

Технологический процесс цементирования определяется геологическими, технологическими и субъективными факторами. При рассмотрении влияния различных факторов на качество цементирования скважин субъективный фактор из рассмотрения может быть исключен, так как предполагается, что операторы имеют необходимую квалификацию и нарушений в проведении технологического процесса нет.

Технологические факторы необходимо совершенствовать, однако не все из ни могут быть изменены. Геологические факторы следует тщательно изучать и при назначении определенных параметров технологического процесса учитывать, принимать к руководству. Например, склонность к гидроразрыву необходимо брать за основу при назначении высоты подъема тампонажного раствора, изменении его плотность и обеспечении скорости движения растворов в заколонном пространстве.

Большинство технико-технологических факторов управляемо.

Во всех случаях следует стремиться к тому, чтобы все режимные параметры могли оказывать воздействие на процесс цементирования с целью обеспечения полного замещения бурового раствора тампонажным. Важное значение при этом имеют состояния ствола скважины, его чистота, конструкция скважины и геометрия заколонного пространства, его гидродинамическая характеристика. Качественное цементирование скважин практически обеспечивается с огромными трудностями, если оно не стоит в центре внимания еще в процессе бурения, т.е. в процессе формирования ствола. Ускоренная проводка скважин без одновременного учета требований и их выполнения для последующего качественного цементирования приводит, к сожалению, к заведомо некачественному разобщению пластов.

Отличительный особенности цементирования скважин в настоящее время следующие:

А) вооруженность техникой, которая позволяет цементировать скважины на довольно высоком уровне.

Б) разнообразие способов цементирования: сплошное, двухступенчатое, секциями, обратное и др.

В) широкий ассортимент специальных тампонажных цементов, позволяющих охватить практически все геолого-физические условия скважин.

Как показывает опыт крепления большого числа скважин у нас в стране и за рубежом, повысить качество разобщения пластов можно применением комплекса мероприятий технического характера и усовершенствованием технологии цементирования вместо изыскивания «универсальных» способов цементирования.

В настоящее время изучено уже значительное число факторов, определяющих качество цементирования скважин.

К основным факторам, повышающим качество цементирования , относятся те, которые обеспечивают контактирования тампонажного раствора с породами и обсадной колонной при наиболее полном вытеснении бурового раствора тампонажным с заданными свойствами при наименьших затратах средств и времени.

Сроки схватывания и время загустевания тампонажного раствора, его реологическая характеристика, седиментационная устойчивость, водоотдача и другие свойства.

Совместимость и взаимосвязь свойств буровых и тамопнажных растворов.

Режим движения буровых и тампонажных растворов в заколонном пространстве.

Объем закачиваемого тампонажного раствора, время его контакта со стенкой скважины.

Качество и количество буферной жидкости.

Режим расхаживания колонны в процессе цементирования.

Применения скребков.

Цементирование колонны.

Использование элементов автоматизации, приспособлений и устройств для повышения качества цементирования.

При проведение цементировочных работ необходимо руководствоваться тем, что применение одного мероприятия требует введения или изменения другого. Так, очищение стенок скважины от глинистой корки с помощью скребков при расхаживании обсадных колонн в большинстве случаев не может быть применено без обработки используемых тампонажных растворов для снижения показателя фильтрации и.т.д.

Таким образом, технологические факторы способствующие повышению качества цементировочных работ взаимосвязаны и взаимозависимы.

В связи с тем, что в отечественной промысловой практике широко применяются цементировочные агрегаты ЦА-320М и 3ЦА-400, а также цементно-смесительные машины 2СМН-20, рассмотрим некоторые варианты типовых схем расстановки и обвязки упомянутого цементировочного оборудования. Представленная на рисунке 1 схема рекомендуется для цементирования обсадных колонн с использованием до 40 тонн тампонажного материала. Однако она допускает возможность затворения и большого количества тампонажного материала путем последовательной замены освободившихся смесителей другими, заблаговременно затаренными, или же посредством включения в схему дополнительного необходимого количества агрегатов и смесителей.

ЦА-320; 2-СМН-20; 3- бачок для затворения; 4 – цементировочная головка; 5- линия подачи продавочной жидкости к агрегатам.

Рисунок 1. Схема расстановки и обвязки цементировочного оборудования при пяти ЦА и двух СМН.

При обоих вариантах схем обвязки цементировочного оборудования тампонажный раствор закачивают одновременно с его приготовлением. При этом раствор от каждой точки затворения подают вначале в блок0манифольд БМ-700, а при отсутствии последнего- непосредственно в цементировочную головку. Использование БМ-700 позволяет облегчить и ускорить обвязку приемных и нагнетательных трубопроводов цементировочных агрегатов, более правильно и успешно осуществлять централизованное управление процессом цементирования благодаря включению в схему станции контроля цементирования [1].

К оборудованию, необходимому для цементирования скважин, относятся: цементировочные агрегаты, цементно-смесительные машины, цементировочная головка, заливочные пробки и другое мелкое оборудование (краны высокого давления, устройства для распределения раствора, гибкие металлические шланги и т. п.). Цементировочные агрегаты. При помощи цементировочного агрегата производят затворение цемента (если не используется цементно-смесительная машина), закачивают цементный раствор в скважину, продавливают цементный раствор в затрубное пространство. Кроме того, цементировочные агрегаты используются и для других работ (установка цементных мостов, нефтяных ванн, испытание колонн на герметичность и др.). С учетом характера работ цементировочные агрегаты изготовляют передвижными с монтажом всего необходимого оборудования на грузовой автомашине. На открытой платформе автомашины смонтированы: поршневой насос высокого давления для прокачки цементного раствора; замерные баки, при помощи которых определяют количество жидкости, закачиваемой в колонну для продавки цементного раствора; двигатель для привода насоса.

Для цементирования обсадных колонн в основном применяют цементировочные агрегаты следующих типов: ЦА-320М, ЗЦА-.400, ЗЦА-400А и др. (ЦА - цементировочный агрегат, цифры 320 и 400 соответственно 32 и 40 МПа - максимальное давление, развиваемое насосами этих цементировочных агрегатов).

Цементировочные агрегаты предназначены:

- для приготовления, закачки и продавки тампонажных (или других) растворов в скважины;

- для проведения различного рода промывок скважин через спущенные колонны труб;

- для обработки призабойной зоны скважин, закачки растворов изотопов, проведения гидропескоструйной перфорации и других технологических операций в скважинах;

- для перекачки различных жидкостей или растворов из емкостей колодцев и водоемов;

- для гидравлической опрессовки обсадных труб и колонн, а также различного оборудования.

Наиболее широкое распространение в промысловой практике нефтегазовых районов страны получили цементировочные агрегаты ЦА-320М и ЗЦА-400А.

При цементировании проектной скважины будут использоваться цементировочные агрегаты ЦА-320М.

Технологическая характеристика цементировочного агрегата ЦА-320М:

Монтажная база……………………………..шасси автомобиля КрАЗ-257

Цементировочный насос:

тип………………………………………………………………………….9Т

гидравлическая мощность, л.с………………………………………….125

ход поршня, мм…………………………………………………….…….250

максимальное давление, кгс/см2………………………………………..320

максимальная подача, л/с………………………………………………...23

привод от двигателя автомобиля КрАЗ-257

водоподающий насос:

тип………………………………………………………………………....1В

диаметр плунжера, мм…………………………………………………..125

ход плунжера, мм………………………………………………………..170

подача, л/с…………………………………………………………………13

давление, кгс/см2………………………………………………………….15

привод………………………………………………от двигателя ГАЗ-51А

емкость мерного бака, м……………………………………..…………..6,4

емкость цементного бачка, м…………………………………………..0,25

диаметр приемных трубопроводов, мм…………………………..…….100

диаметр нагнетательных трубопроводов, мм…………………………..50

общая длина разборного трубопровода, м………………………………22

Общая масса агрегата, т………………………………………………...17,5

Цементосмесительные машины

Цементосмесительные машины и агрегаты предназначены для транспортировки сухих тампонажных материалов (глинопорошков) и механизированного приготовления тампонажных (глинистых) растворов.

В промысловой практике применяются цементосмесительные машины 2СМН-20, СМП-20, СМ-10, СМ-4М и агрегаты 1АС-20, 2АС-20, ЗАС-30.

В данном случае будут применяться цементосмесительные машины 2СМН-20.

Техническая характеристика машины 2СМН-20:

Монтажная база……………………………..шасси автомобиля КрАЗ-257

Транспортная грузоподъемность, т………………………………….8 – 10

Объем бункера, м……………………………………………….……….14,5

Вместимость бункера (по цементу), т……………………..…………….20

Способ получения раствора…………..………механико-гидравлический

Производительность в м/мин при приготовлении:

Цементного раствора………………………………………………0,6 – 1,2

Цементно-бентонитового раствора……………………………….0,5 – 1,0

Глинистого раствора……………………………………………….1,0 – 2,0

Давление жидкости затворения, кгс/см2…………………………….8 – 20

Общая масса не загруженной машины, т……………………………...13,8

Способ погрузки в бункер………………………...шнековым погручиком

Плотность тампонажного раствора регулируются изменением количества подаваемой в смеситель воды при помощи устройства с набором насадок и крана на обводной линии, а также количества подаваемого сухого цемента посредством изменения скорости вращения вала двигателя и двух параллельных загрузочных шнеков, расположенных в днище бункера 2СМН-20 [2].

Для централизованной обвязки цементировочных агрегатов с устьем скважины применяют блок манифольдов. Он состоит из коллектора высокого давления для соединения ЦА с устьем скважины и коллектора низкого давления для распределения воды и продавочной жидкости, подаваемой к ЦА. Блок манифольдов, как правило, оборудован грузоподъемным устройством.

Цементировочные головки предназначены для промывки скважины и проведения цементирования. Спущенная обсадная колонна оборудуется специальной цементировочной головкой, к которой присоединяются нагнетательные трубопроводы (манифольды) от цементировочных агрегатов.

В настоящее время применяются цементировочные головки ЦГЗ, ГЦК, ГЦ5-150, СНПУ, 2ГУЦ-400 и др.

studfile.net

|

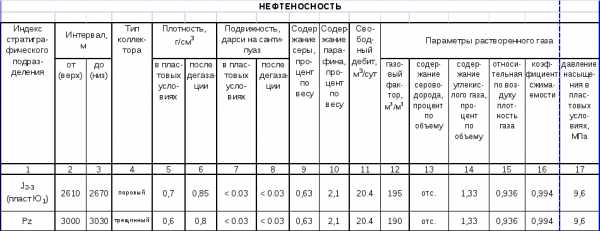

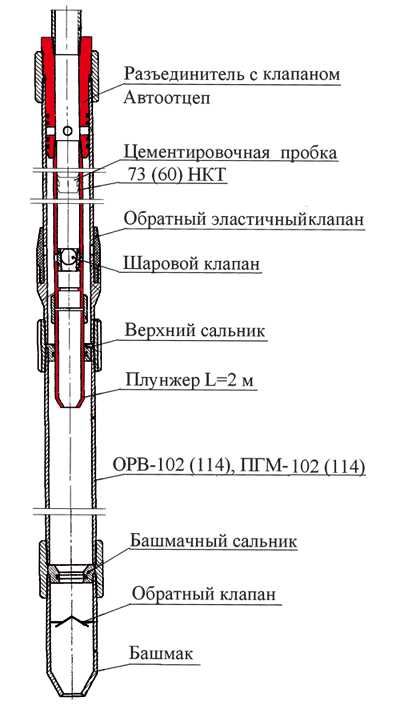

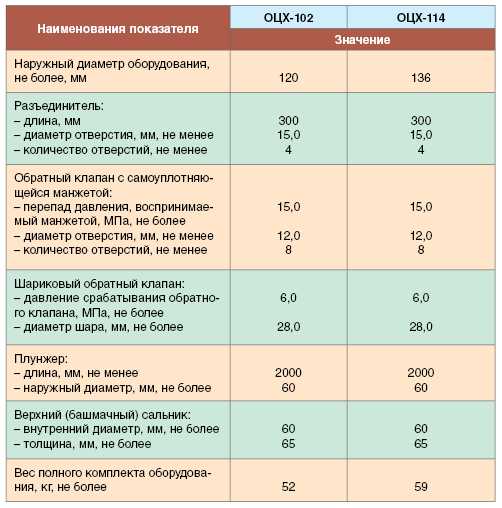

Technology of cementing tail pipes V. NIKULIN, A. MUKHAMADIEV, R.GALIMOV, Burenie Co Ltd of Aznakaevskoe UBR, Tatneft JSC На завершающей стадии разработки, когда доля легко извлекаемых запасов ежегодно сокращается, возникает необходимость ввода в эксплуатацию коллекторов низкой кондиции путем строительства горизонтальных скважин. There is proposed technology of hauling-down and cementing of upper part of tail pipes when constructing horizontal wells. При строительстве горизонтальных скважин, при креплении хвостовика, когда он имеет заранее перфорированную часть и цементируется выше фильтра, возникает ряд проблем:– недохождение хвостовика до забоя без промывки через башмак; – некачественное удаление глинистого раствора и шлама в интервале фильтра и заколонном пространстве хвостовика, что отрицательно влияет на дебит скважины. Известные виды оборудования для спуска и цементирования верхней части хвостовиков с щелевыми фильтрами не отвечают требованиям безаварийности и не позволяют производить промывку в интервале фильтра. Это требует дополнительных затрат времени на обеспечение прохождения по хвостовику и очистку заколонного пространства. Предлагаемая техника и технология спуска и цементирования верхней части хвостовиков диаметром 102 и 114 мм, разработанная Азнакаевским УБР совместно с ООО «Нефтяник» (г. Бугульма), устраняют вышеуказанные недостатки и способствуют более успешному проведению работ. В качестве хвостовика используются фильтры с кислоторастворимыми магниевыми заглушками (ОРВ-102, ОРВ-114) или широко применяемые обсадные трубы диаметром 102 и 114 мм, которые после цементирования верхней части хвостовика вскрываются с применением гидромеханических перфораторов ПГМ-102 (114)М (рис. 1).  Рис. 1. Схема компоновки хвостовика Компоновка хвостовика спускается в следующей последовательности:– башмак; – обратный клапан; – башмачный сальник; – фильтр ОРВ необходимой длины; – верхний сальник; – обратный эластичный клапан; – обсадные трубы; – (лев) неизвлекаемая часть разъединителя. Техническая характеристика (табл)  Хвостовик подвешивается на элеватор на роторе. В хвостовик спускаются НКТ, предварительно оснащенные плунжером и шаровым узлом. На НКТ наворачивается «разъединитель». Затем на буровых трубах с периодическими промывками хвостовик спускается до забоя. Хвостовик подвешивается на элеватор на роторе. В хвостовик спускаются НКТ, предварительно оснащенные плунжером и шаровым узлом. На НКТ наворачивается «разъединитель». Затем на буровых трубах с периодическими промывками хвостовик спускается до забоя.Далее: – Цементирование верхней части хвостовика осуществляется после предварительного отсоединения по левой резьбе (определяется по индикатору веса). – Перед цементированием в колонну труб бросается шар (диаметр шара ~28 мм), чтобы открыть цементировочные отверстия клапана разрушением срезных винтов при давлении 5,0 – 6,0 МПа (седло останавливается на упоре). – Закачивается расчетное количество цементного раствора через отверстия клапанного узла. – Подается цементировочная пробка, до получения сигнала «стоп» при достижении пробкой шарового клапана. – Инструмент приподнимается на 1,0 м; обратной промывкой через отверстия герметизирующего узла вымывается цементный раствор, находящийся выше «головы» хвостовика. – Затем инструмент извлекается, закрывается устье скважины. Извлеченные из скважины детали подвергаются ревизии и восстановлению для повторного применения. В отличие от известных способов предлагаемая техника и технология цементирования позволяют: во-первых, произвести спуск инструмента с хвостовиком с качественной промывкой до забоя без осложнений; во-вторых, предварительно отсоединить хвостовик до начала цементирования и провести последующую герметизацию «головы» хвостовика при выполнении технологических операций; в-третьих, исключить разбуривание цементировочной пробки и цементного стакана; в-четвертых, за счет конструкции забоя в последующих процессах освоения и эксплуатации производить промывку избирательно, как фильтровой части ствола, так и заколонного пространства (рис. 2). Иные применяемые конструкции исключают эти важные операции для восстановления производительности скважины. Предлагаемое оборудование может быть использовано для монтажа нецементируемых хвостовиков с щелевыми фильтрами с их промывкой по всей длине. Рис. 2. Технологическая схема промывки, ОПЗ пространства за 102,114 мм хвостовиками: 1 – колонна НКТ, 2 – фильтр хвостовика, 3 – разобщитель с самоуплотняющейся манжетой, 4 – плунжер, 5 – башмачный сальник. ВыводыСкважина является дорогостоящим капитальным гидротехническим сооружением, предназначенным для длительной эксплуатации. Качественное построение конструкций забоев горизонтальных скважин позволит интенсифицировать добычу нефти из коллекторов низких кондиций при осложненных геологических условиях. Комментарии посетителей сайта | Авторизация Никулин В.А. ведущий инженер по креплению скважин ООО «Бурение» Азнакаевского УБР ОАО «Татнефть» Мухамадиев А.М. начальник ПТО ООО «Бурение» Азнакаевского УБР ОАО «Татнефть» Галимов Р.М. главный технолог ООО «Бурение» Азнакаевского УБР ОАО «Татнефть» Ключевые слова: горизонтальные скважины, цементирование хвостовиков, перфоратор, щелевые фильтры, качество конструкции забоя Keywords: horizontal wells, cementing of tail pipes, perforator, slotted filters, quality of bottom-hole construction Просмотров статьи: 17539 |

burneft.ru