Удаление шлама из скважины происходит

Способ удаления шлама из скважины при ее бурении

СоюзвСоветскнк

Соцкалистмческид

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Й АВТОРСКОМУ СВИ ИТИЛЬСТВУ

«ч791920 (б1) Дополнительное к авт. саид-ву (22) Заявлено 14,04,78 {21) 2606896/22-03 с присоедммемием заявки Но (23) Приоритет

Опубликовано 301280, Бюллвтемь М 48

Дата опубликования описания 30.12. 80 (511 М. Кл.

E 21 В 21/14

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 622.243. .145(088.8) (72) Авторы изобретения

В. A. Дмитриев, Л. И. Лемасов, В. И. Ботвиник, A. С. Лускин и А.С.Головачев

Государственный институт по изысканиям и проектированию мостов "Ленгипротрансмост" (71) Заявитель (54) СПОСОБ УДАЛЕНИЯ ШЛАМА ИЗ СКВАЖИНЫ

ПРИ ЕЕ БУРЕНИИ

Изобретение относится к области горной промышленности гражданского и промышленного строительства, в частности к способам разработки скважин в процессе их сооружения, и может быть использовано при сооружении фундаментов глубокого заложения на сваях под гражданские и промышленные здания и на столбах большого диаметра под опоры мостов в районах 10 с суровым климатом и вечномерзлыми грунтами.

Известен способ удаления грунта из скважины с использованием сжатого воздуха в качестве очистного аген- 15 та (1) .

Каналы буровой колонны по данному способу соединяют с двумя компрессорами для подвода воздуха в зону забоя скважины. Один компрессор 20 подает воздух на забой непрерывно, а второй подает накопленный в ресивере воздух на забой периодически.

Непрерывной продувкой скважины 25 достигается очистка. забоя от бурового шлама и поддержание разработанной породы (шлама) во взвешенном состоянии между циклами периодической продувки.

Периодической продувкой осуществляется выно разработанной породы и более качественная очистка забоя, так как скорость воздуха, поступающего иэ ресивера компрессора в скважину, в несколько раз превышает скорость воздушного потока в случае очистки скважины непрерывной работой двух компрессоров одновременно.

Недостатком этого способа является большой расход воздуха, необходимый для создания двух отдельных потоков — непрерывного, обеспечивающего очистку забоя и поддержание разработанного грунта во взвешенном состоянии между периодическими продувками и свободно уходящего в атмосферу, и периодического, обеспечивающего качественную очистку забоя и эффективное удаление разработанной породы (шлама) из скважины.

Известен также способ бурения скважин с очисткой их от выбуренной породы путем подачи от компрессорных установок в бурильные трубы и на забой газообразного агента с постоянным расходом (23 .

По данному способу газообразный агеНт подают на забой с переменным весовым расходом, т.е. выпускают его

7919? 0периодически, одновременно аккумулируя в бурильных трубах.

Однако для эффективной продувки скважины требуется двойной расход воздуха: для поддержания непрерывной продувки и для периодической высокоскоростной продувки, что, в

3 свою очередь, требует больших энергозатрат.

Целью изобретения является снижение энергозатрат и расхода воздуха на, удаление разработанного грунта..

Укаэанная цель достигается тем, что перед началом продувки плотно перекрывают сечение скважины, затем в полость закрытой скважины через зону контакта рабочего органа с грун- 1э том нагнетают воздух до достижения заданного давления, после чего через зону контакта рабочего органа с грунтом соединяют полость скважины,с атмосферой. 20

По мере накопления воздуха в замкнутом объеме он подвергается сжатию..

При сообщении полости скважины с атмосферой создается перепад давлений, обеспечивающий интенсивный вынос разработанной породы тем же объемом воздуха, который нагнетался и поднимал шлам над забоем.

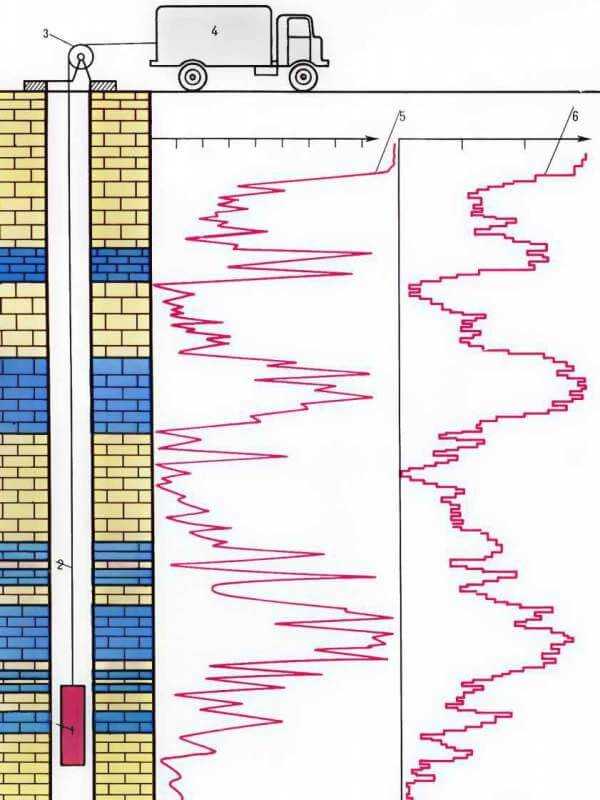

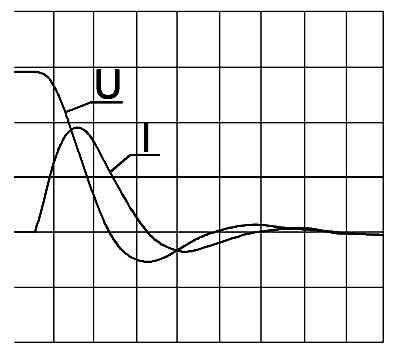

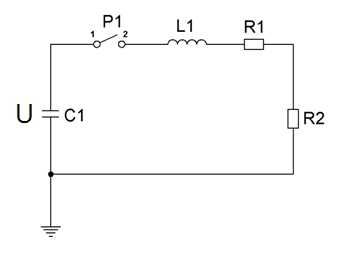

На фиг. 1 изображено устройство, реализующее данный способ; .на фиг. 2— узел t на фиг. 1.

Бурение грунта осуществляют с помощью буровой штанги 1, несущей долото 2 и получающей вращение от двигателя. В буровой штанге 1 выполнен центральный подводящий канал, соединяемый напорной магистралью с компрессором.

Над долотом установлен конусообразный ловитель 3, смонтированный на нижнем конце отводной трубы 4. 4Q

Верхний конец отводной трубы 4 закрыт клапаном 5.

Перед началом бурения плотно закрывают устье скважины. цля этого вокруг устья устанавливают обсадной 4 патрубок 6 и вдавливают его в землю.

В зимнее время патрубок достаточно приморозить к поверхности земли. Патрубок 6 плотно закрывают крышкой

7, сквозь отверстия которой пропускают буровую штангу 1 и отводную трубу 4.

Между соприкасающимися поверхностями буровой штанги 1, отводной трубы 4 и крышки 7 предусмотрены уплотнительные элементы. Затем подсоединя- И ют двигатель и компрессор и сообщают буровой штанге 1 с долотом вращательное движение. Одновременно подают от компрессора в центральный канал буровой штанги сжатый воздух, который,go вырываясь через каналы в долоте, охлаждает долото, очищает забой, поддерживает разработанный грунт во взвешенном состоянии, и скапливается в закрытой полости скважины. По мере подачи воздуха происходит его сжатие с одновременным возрастанием давления до 1-2 атм. Величина наибольшего давления определяется расчетным путем в зависимости от величины пригруза или веса бурового оборудования.

При достижении заданной величины давления открывают KJIahaH 5, соединяя тем самым полость скважины с атмосферой. В результате перепада давлений накопленный в полости скважины воздух устраняется через ловитель 3 в отводную трубу 7, захватывая частицы разработанной породы и выносит их на поверхность. Для обеспечения лучших услових очистки забоя и выноса частиц породы нагнетание воздуха в скважину по напорной магистрали в период соединения полости скважины с атмосферой продолжается.

Таким образом, предлагаемый способ обеспечивает значительное сокращение энергозатрат и уменьшение расхода сжатого воздуха примерно на

50%, а также уменьшение потерь давления на сопротивления в трубопроводах, что позволяет при малых давлениях в скважине получать большие начальные скорости воздушного потока и позволяет производить очистку мокрых забоев.

Формула изобретения

Способ удаления шлама из скважины при ее бурении путем периодической продувки накопленным под давлением воздухом, отличающийся тем, что, с целью снижения энергозатрат и расхода воздуха на удаление разработанного грунта, перед началом продувки плотно перекрывают сечение скважины, затем .в полость закрытой скважины через зону контакта рабочего органа с грунтом нагнетают воздух до достижения заданного давления, после чего через зону контакта рабочего органа с грунтом соединяют полость скважины с атмосферой.

Источники информации, принятые во внимание при экспертизе

1. Прохоров A.Ä. и Соловьев Г.П.

Бурение мерзлых .грунтов за рубежом.

Обзорная информация. М., ЦИНИНТИ

"Оргтрансстрой", 1977, с. 8-9.

2. Авторское свидетельство СССР

Р 622963, кл. Е 21 В 21/00, 17.06.76.

791920 фиа 1

Фиг. Z

Составитель В.Никулин

Техред М.Петко Коррек тор И. Вн гула

Редактор Д.Павлова

Заказ 9

Тирам Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная,

findpatent.ru

Влияние различных факторов на вынос шлама

Зенитный угол

В общем вынос шлама затрудняется при увеличении зенитного угла. Наибольшие трудности возникают при зенитных углах от 50 до 600, поскольку при таких условиях осевший шлам имеет тенденцию соскальзывать) вниз по стволу и образовывать пробки. При зенитных углах более 600 обломки образуют устойчивую шламовую постель. Такая постель удерживается на стенке скважины за счет сил трения. Диапазон зенитного угла, в котором происходит соскальзывание осадка, в значительной степени зависит от реологических свойств бурового раствора. Трудности с очисткой ствола могут возникнуть в диапазоне зенитных углов от 40 до 600.

Механическая скорость

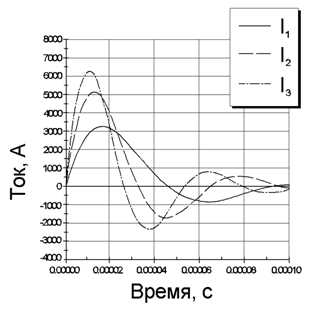

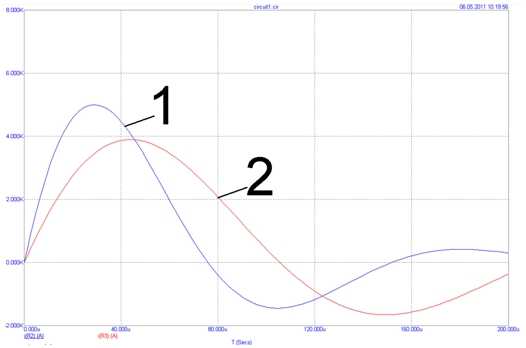

Рисунок 1 Зависимость содержания шлама в кольцевом пространстве от механической скорости проходки.

При повышении механической скорости проходки увеличивается количество шлама в кольцевом пространстве. Предыдущий опыт свидетельствует о том, что для эффективного бурения вертикальных скважин максимально допустимая концентрация шлама в кольцевом пространстве не должна превышать 0,5%. При бурении наклонных скважин увеличение скорости проходки приводит к росту толщины осадка. Для удаления более толстого слоя осевшего шлама необходимо увеличение подачи бурового раствора. Важно контролировать и ограничивать механическую скорость проходки в наклонных скважинах, Так как толстый слой осевшего шлама труднее удалить из скважины (Рис. 1).

Реологические свойства бурового раствора

Скорость осаждения частиц в буровом растворе зависит от его вязкости. Эта зависимость влияет на транспортировку шлама в вертикальных скважинах. Однако после образования шламовой постели на нижней стенке скважины с зенитным углом более 300 изменение реологических свойств бурового раствора мало улучшает вынос шлама. Маловязкие жидкости наиболее эффективны в скважинах с зенитными углами более 300, так как режим их течения – турбулентный и завихрения потока способствуют выносу шлама.

Для уменьшения гидравлических сопротивлений и обеспечения более плоского профиля скоростей в затрубном пространстве пластическую вязкость следует понизить до минимума. При минимальной вязкости и том же самом расходе промывочной жидкости увеличивается скорость течения ее в наружной части кольцевого пространства. Такой результат легко достигается в скважинах диаметром как 445 (17-1/2”), так и 311 мм (12-1/4”). При использовании растворов на нефтяной основе ввод специальных реагентов – модификаторов реологических свойств придает раствору необходимую вязкость в диапазоне малых скоростей сдвига.

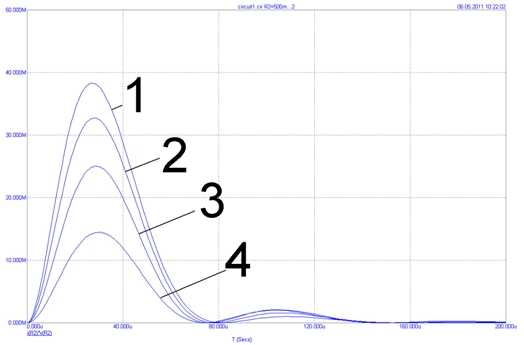

Рисунок 2 Графическое изображение наиболее известных реологических моделей.

В статье С. Окражи и Дж. Дж. Азара из Универ нефтяников. Август 1986 г.) рассмотрена зав промывочной жидкости, величины зенитного бурильной колонны в скважине. Были четко установлены три диапазона зенитного угла:

- 0-450 Шлам выносится эффективнее при ламинарном режиме течения. Транспортировка улучшается при повышении реологических свойств, особенно динамического напряжения сдвига

- 45-550 Ни ламинарный, ни турбулентный режимы не имеют преимуществ друг перед другом. В этом диапазоне наблюдалось соскальзывание вниз шламового осадка.

- 55-900 Увеличения отношения t0/h не приводит к улучшению выноса шлама. Ствол лучше очищается при турбулентном режиме течения.

Повышение реологических свойств совершенно не влияло на несущую способность при турбулентном режиме в любом диапазоне зенитного угла (Рис. 2).

Однако при малых зенитных углах и ламинарном режиме течения повышение динамического напряжения сдвига улучшает вынос шлама. (Уменьшает концентрацию выбуренной породы в кольцевое пространстве). (Рис. 3).

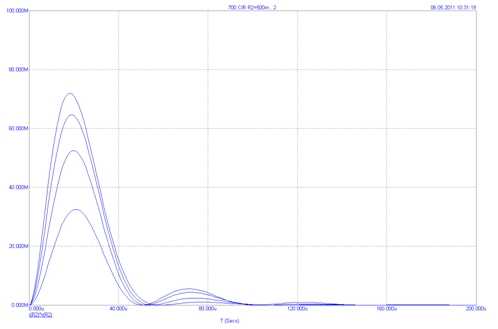

Рисунок 3 Влияние динамического напряжения сдвига и режима течения на концентрацию выбуренной породы в кольцевом пространстве.

Рисунок 4. Зависимость концентрации частиц в кольцевом пространстве от величины отношения t0/h (фунт./100 кв. фут./сПз)

При увеличении зенитного угла вынос шлама при ламинарном режиме течения можно улучшить, повысив отношение t0/h (Рис. 4).

Однако влияние повышения отношения t0/h уменьшается при увеличении скорости восходящего потока (Рис. 5).

Рисунок 5 Зависимость степени очистки ствола от величины отношения t0/h при разных скоростях потока и ламинарном режиме течения.

При зенитных углах до 550 влияние эксцентричного положения бурильных труб в скважине невелико. При углах более 550 и ламинарном режиме течения влияние эксцентричного положения труб становится заметным.

В своей последующей работе «Зависимость выноса шлама от реологических свойств раствора при направленном бурении» (Публикация 19535 Общества Инженеров-нефтяников. Октябрь 1989 г.) Т. Е.Беккер, Дж. Дж. Азар и С. Окражи сделали следующие выводы:

Лучшим параметром, характеризующим несущую способность буровых растворов, является показание ротационного вискозиметра Фэнн при частоте вращения n = 6 об/мин.

Другими параметрами, которые могут характеризовать транспортирующую способность растворов, являются:

напряжение сдвига в буровом растворе при скорости сдвига, равной ее среднему значению при течении в кольцевом пространстве

показание ротационного вискозиметра Фэнн при частоте вращения n = 3 об/мин

начальное статическое напряжение сдвига.

Производительность буровых насосов

Единственным наиболее важным фактором, от которого зависит очистка ствола от шлама, является производительность буровых насосов или расход промывочной жидкости. Особую важность этот фактор приобретает при бурении наклонных скважин. Приблизительно можно считать, что скорость восходящего потока, необходимая для выноса шлама из наклонной скважины с зенитным углов в пределах 50-600 примерно в два раза больше, чем в вертикальной скважине. Нужно принимать все меры для снижения гидравлических сопротивлений, что даст возможность увеличить производительность насосов. В трудных случаях следует тщательно проанализировать конструкцию компоновки низа бурильной колонны, выбор диаметра долотных насадок, дополнительные гидравлические потери в забойном двигателе и системе измерений – в процессе бурения.

Выбор диаметра долотных насадок

Если можно обеспечить такую подачу буровых насосов, которая достаточна для хорошей очистки ствола, то диаметр долотных насадок можно выбирать обычным путем так, чтобы гидравлическая мощность на долоте была оптимальной.

При выборе диаметра насадок очень важно иметь в виду, что:

· Для некоторых забойных гидравлических двигателей существует оптимальный диапазон перепада давления в долоте.

· При бурении хрупких пород насадки следует выбирать таким образом, чтобы свести к минимуму возможный размыв стенок скважины.

Ниже приведена таблица расчетных значений перепада давления в долоте и соответствующие скорости истечения из насадок при течении бурового раствора с плотностью 1200 кг/м3 и расходах, типичных для бурения долотом 216 мм (8-1/2”). До получения дополнительной информации следует придерживаться правила, согласно которому скорость истечения из насадок при бурении в легко разрушающихся породах не должна превышать 91 м/с (300 фут./с).

| Перепад давления в долоте и скорость истечения из насадок при бурении долотом 216 мм ( 8 ½”) | ||||

| Диаметр насадок, мм | 22,1 л/с | 25,2 л/с | 31,6 | л/с |

| 3 х 15,9 | 0,92 МПа | 1,2 МПа | 1,88 | МПа |

| 37,2 м/с | 42,7 м/с | 53,3 | м/с | |

| 3 х 12,7 | 2,24 МПа | 2,93 МПа | 4,58 | МПа |

| 58,2 м/с | 66,4 м/с | 82,9 | м/с | |

| 3 х 8,7 | 100 МПа | 13,1,МПа | 20,5 | МПа |

| 123,1 м/с | 140,8 м/с | 174,3 | м/с |

Использование бурильных труб диаметром 168 мм

Применение бурильных труб диаметром 168 мм существенно уменьшает гидравлические потери, что дает возможность увеличить подачу буровых насосов. Однако опыт показывает, что при бурении на 168 мм трубах редка удается обеспечить турбулентный режим течения раствора в кольцевом пространстве глубоких горизонтальных скважин. Необходимо оценить выгоды от увеличения скорости восходящего потока и дополнительных затрат, связанных с заменой бурильной колонны при бурении более глубоких интервалов долотами меньшего диаметра.

5

Сен

oilman.by

Буровой шлам - Вода скважина

Буровой шлам

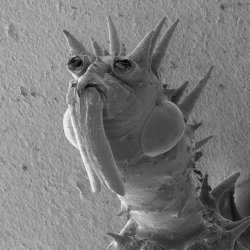

Буровой шлам – это разрушенные породы грунта при бурении на воду, другие полезные ископаемые, а так же в результате других видов бурения, в том числе и при помощи ямобура при шнековом бурении. Частицы и обломки пород образуются под воздействием бурового долота на дно скважины.

Большинство частиц и осколков, поднятых из скважины - это песок и сланцы. Состав бурового шлама зависит от типа осадочных и горных пород, в которых проходит буровой инструмент, а так же от глубины скважины, так как на разных глубинах залегают разные породы. Так же в составе шлама встречаются породы содержащие барит, каустическую соду, сульфат калия, бикарбонат натрия, и гликоль.

При бурении шарошечными долотами применяют буровые растворы, состоящие из глины и других компонентов на водной основе. Эти буровые растворы можно использовать для наземного, так и для глубоководного бурения. Буровые растворы предохраняют долото от перегрева, тем самым продляют срок их службы, помогают выводу шлама из скважины, а так же укрепляют стенки забоя. При колонковом и шнековом бурении буровые растворы обычно не применяют.

При разрушении буровым долотом осадочных и скальных пород, буровой раствор, подаваемый в забой, выносит на поверхность буровой шлам. Частицы шлама отделяют от бурового раствора с помощью вибросита. Удаление твердых веществ из бурового шлама уменьшает затраты на бурение. После отделения шлама, буровой раствор используется многократно.

Использование бурового шлама.

После извлечения из скважины бурового шлама, подрядчик должен решить, следует ли избавиться или использовать шлам. Если шлам можно использовать для других целей, компания имеет возможность получить от этого дополнительный доход.

Буровой шлам, который должен быть утилизирован, потребует дополнительных расходов. Во многих странах есть законы, по которым отходы производства нужно использовать повторно. Таким образом, буровой шлам помещают в предварительно вырытые ямы, прилегающие к месту бурения.

Области применения бурового шлама достаточно разнообразны. Шлам используют в дорожном строительстве. Это хороший материал для полотна грунтовых дорог. Так же, в смеси со смолами и другими связующими веществами, шлам пригоден для асфальтовых покрытий.

Переработанный буровой шлам можно использовать в качестве строительных материалов, для производства кирпича, бетона.

Есть опасения по поводу отрицательного воздействия бурового шлама на окружающую среду. Основная проблема связана с воздействием захоронений шлама на местные водоемы.

В настоящее время, по некоторым данным, 2,5 миллиона тонн шлама было захоронено в Северном море между Великобританией и Норвегией. Нередко буровой шлам содержит токсины, вытекающие из углеводородов. Экологические организации призывают компании и государства минимизировать сбросы бурового шлама.

voda-skvazhina.ru

Буровой шлам: состав, плотность, откачка, утилизация

Буровой шлам – термин нефтедобывающей отрасли промышленности. Это измельченная горная порода с остатками бурового раствора. Произошло от немецкого слова «Schlamm», что переводится как «грязь», «ил».

Он представляет собой мельчайшие твердые частицы равномерно распределенные в воде во взвешенном состоянии, не осевшие на дно. В технических словарях он называется водной суспензией.

Что такое буровой шлам?

Это крупицы горных пород из забоя, со стенок скважины, возникшими в результате трения бурового снаряда с остатками глинистых минеральных слоев почвы.

При бурении, связанном с добычей природного газа и нефти используется вращательный способ. Важным звеном технологической цепи является промывка скважины.

Буровой раствор:

- Удаляет выбуренную породу из скважины, поднимая на поверхность их шахты по спирали бурильной колонны.

- Охлаждает рабочий механизм.

- Облегчает разрушение породы в забое.

- Физико-химическое воздействие раствора сохраняет стенки буровой скважины от разрушения.

Буровой шлам в процессе работ обогащается частицами руды ценных пород, поэтому периодически делают анализ проб.

Класс опасности

Кроме полезных ископаемых примесей в буровой шлам попадают токсичные элементы – углеводород, тяжелые металлы, опасные компоненты растворов, применяемых при бурении.

Это служит основанием для отнесения бурового шлама к IV классу опасности по Федеральному Классификационному Каталогу Отходов (ФККО).

В перечне отходов утверждены 5 классов опасности для природы и человека:

| I | Чрезвычайно опасные | Вещества, приводящие к быстрому, неотвратимому, невосполнимому разрушению природной среды. |

| II | Высоко опасные | Разрушают баланс экологической системы на несколько десятков лет. |

| III | Умеренно опасные | Восстановление природного баланса возможно, но не ранее чем через десять лет. |

| IV | Малоопасные | Экосистема приходит в первоначальное состояние через три года с момента удаления загрязняющих веществ. |

| V | Практически не опасные | Не влияют на состояние окружающей среды. |

Отходы первых четырех классов представляют опасность для природы и могут нанести непоправимый вред здоровью людей. Первый класс опасности отходов даже в небольшом количестве может повлечь за собой летальный исход.

Буровой шлам может привести к нарушению экологического баланса окружающей среды и причинить вред здоровью.

Состав бурового шлама

От контакта с буровым раствором шлам насыщается вредными компонентами, которые используются при бурении. Часть токсичных компонентов он приносит с собой из недр земли.

Буровые шламы содержат преимущественно смесь каолина (входит в состав белой глины) и кварца (основной компонент буровых пород). Остальные минералы представлены в меньших количествах. Их присутствие определяется особенностями породы и параметрами бурения.

Содержание воды в шламах может достигать 70%.

Химический и минеральный состав твердой фазы бурового шлама:

| Si | Кремний | Кварц в составе полевого шпата и глинистых минералов | до 50% |

| Al | Алюминий | Каолин, ортоклаз (разновидность полевого шпата, относится к силикатам), альбит (белый полевой шпат). | до 20% |

| Ca | Кальций | Гипс, мел. | до 6% |

| S | Сера | Сульфиды, сульфаты. | до 4% |

| K | Калий | Ортоклаз, растворимые соли. | каждый до 3 % |

| Mg | Магний | Природный минерал доломит | |

| Na | Натрий | Альбит, растворимые соли. |

Также в шламе в небольших количествах содержатся органические соединения и нефтяные углеводороды.

В буровые отходы могут попадать глубинные радионуклиды – опасные радиоактивные вещества. При выявлении радиоактивного заражения применяют специальные методы дезактивации.

Переработка

Откачка бурового шлама необходима с практической точки зрения. Если этого не делать, она будет мешать работе техники в районе бурения. Техническую операцию проводят лицензированные организации при помощи насосных установок с резервуарами для сбора жидкости – илососов.

Эти же организации занимаются переработкой и утилизацией продуктов бурения.

Перед переработкой буровые отходы обезвреживают. Делается это несколькими способами:

| Название | Принцип работы | Преимущества | Недостатки |

| Термический | Продукт выжигают в печах при температуре 800-12000 С. | Полученная масса используется для изготовления битума. | Продукты горения токсичны. Процесс дорогой из-за большого потребления тепловой энергии. |

| Механический | Шламовая суспензия разделяется на фракции в центрифугах. В результате получают жидкую и твердую фракции, которые затем утилизируют. | Автоматизация, биологическая безвредность. | Требуется специальное оборудование. Сложности утилизации. |

| Химический | При помощи химических растворителей и отвердителей с последующей переработкой. | Высокая эффективность. Образовавшийся порошок используется в дорожном строительстве. | Необходимо сложное оборудование, большое количество растворителей. |

| Физико-химический | Совмещает два предыдущих. Шлам обрабатывают коагулянтами и флокулянтами. Затем на центрифуге отделяют водную, нефтяную и механические примеси. | Экологически безопасен. Не требует серьезных технологических работ. | Применим не для всех нефтешламов. Высокая цена на реагенты. |

| Биологический | Разложение продукта непосредственно на месте с использованием бактерий и микроорганизмов. | Простота, незначительная вредность. | Низкая производи-тельность. |

Экономичным и экологически чистым является совмещение нескольких видов переработки бурового шлама.

Выгода переработки

Обезвреженный шлам используется в строительстве. В переработанный продукт добавляют сорбенты, впитывающие вредные вещества, и цемент, который придает материалу твердость.

Таким образом производят:

- бетонные смеси;

- шлакоблоки;

- бордюрные плиты, тротуарную плитку;

- компоненты дорожного покрытия.

Уничтожение буровых отходов

В России проблема утилизации бурового шлама стоит очень остро. Нефтедобывающие компании не готовы нести дополнительные расходы на промышленную переработку шлама. Поэтому они захоранивают отходы – откачивают воду из резервуаров, вредоносные остатки бетонируют и засыпают землей.

Природные возможности не безграничны. Подобных опасных захоронений становится все больше. Площадь могильников токсичных отходов продолжает расти.

Решить проблему можно только на федеральном уровне. Для этого нужно ужесточить контроль и внедрить неотвратимость наказания за нарушения при утилизации буровых отходов. Одновременно целесообразно поощрять, субсидировать, предоставлять льготы тем предприятиям, которые внедряют на производствах инновационные технологии переработки отходов.

Целесообразность захоронения

Лицензированные полигоны, предназначенные для утилизации бурового шлама, расположены на удалении от добывающих и строительных площадок. Они в первую очередь должны принимать те отходы, которые невозможно использовать в производстве и для вторичной переработки.

Задействование таких площадок является экономически и экологически нецелесообразным по следующим причинам:

- Транспортировка большого объема грузов на дальние расстояния влечет за собой неоправданные транспортные расходы.

- Загазованность атмосферы от работы тяжелой большегрузной техники.

- Возрастает риск аварий на дорогах.

- Негативное влияние на флору и фауну по пути следования грузов.

- Необходимость изъятия лесных угодий под строительство новых полигонов повлияет на стабильность биосферы.

Метод захоронения предназначен для тех видов шламов, где класс опасности выше IV, превышены предельно допустимые концентрации содержания нефти и радиоактивных веществ.

Извлечение на поверхность большого количества породы предполагает рациональность возврата обезвреженных отходов обратно в земную кору путем вовлечения в процесс образования почвы.

Методы утилизации бурового шлама

Утилизация бурового шлама возможна путем снижения его опасности с целью дальнейшего использования для рекультивации земель. Для этого используют неопасные малотоксичные реагенты и минеральные песчаные и суглинистые смеси. Метод хорош тем, что применяется непосредственно на месте бурения. Обезвреженная таким образом масса используется для строительства насыпей буровых площадок.

Заслуживает внимания американская методика, по которой буровой шлам в центрифуге разделяется на фракции воды, нефти и сухого остатка. Нефть и вода используются в технических целях. Порода – в качестве сырья для производства строительных материалов.

Путем спекания смеси шламовой массы и песчано-глинистой фракции в термических печах получают прочный строительный керамический материал.

Технически оправдывает себя 4-ступенчатая очистка и сушка шламовой смеси. После обезвреживания ее закладывают в траншеи при строительстве буровых площадок. Этот метод прошел апробацию в условиях Крайнего Севера и вечной мерзлоты.

Шлам смешивают с песком в соотношении 1:0,5-0,7. Одновременно добавляют соляную кислоту. В итоге получается грунт со стандартной кислотностью рН 5-8.

Существует много схем обезвреживания нефтешлама, их применение зависит от предприятий-нефтедобытчиков.

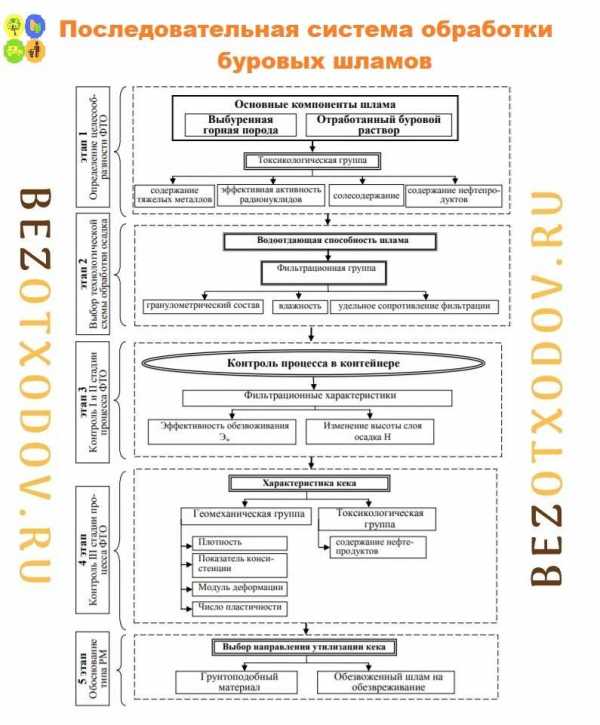

Последовательная система обработки бурового шлама

Последовательная система обработки бурового шламаОчистка и утилизация жидкой фазы отходов

Отходы бурения размещают в амбарах, которые защищены от утечки опасных отходов в грунт. В этих отстойниках происходит естественное расслоение на поверхностную нефтяную пленку, жидкую фазу отходов и осадок в виде породы.

Вначале отбирают поверхностную нефть, затем сливают жидкость в отстойник, добавляют сорбенты. Через несколько дней с поверхности собирают новую порцию нефти, которая находилась в растворенном состоянии.

Оставшуюся воду фильтруют и используют в технических целях. Если технологией предусмотрен сброс в естественные водоемы, то вода проходит дополнительную очистку.

Донные остатки сушатся в вертикальной центрифуге – осушителе бурового шлама.

Очистка бурового раствора от шлама

Буровой шлам обрабатывается паром, промывается горячей водой с добавлением поверхностно активных веществ и высушивается в вертикальных центрифугах.

На производствах используются другие механические устройства: сепараторы, сита, гидроциклонные, вибрационные установки для грубой, затем тонкой очистки.

Механическим средствами можно достичь степени очистки 90% и выше.

Утилизация твердой фазы отходов бурового шлама

Утилизация твердой фазы бурового шлама с процентным содержанием влаги не более 15 % не должна сводиться к их транспортировке к месту захоронения.

Большой опыт зарубежных коллег и прогрессивные наработки передовых российских компаний позволяют использовать малоотходные и безотходные способы:

- Повторное применение в бурении скважин.

- Добавление в цементные растворы.

- Производство строительной керамики, керамзита, глинопорошка.

- Рекультивация земель.

Вредное влияние на экологию

Вопросы экологической безопасности, практические рекомендации относительно того, как минимизировать воздействие на окружающую среду являются основными при проектировании и производстве работ, связанных с бурением скважин. Государственная политика в области обращения с отходами отдает приоритет поиску путей их использования.

А Вы сортируете мусор?

ДаНет

bezotxodov.ru

Очистка бурового раствора от шлама механическим способом - Добыча и переработка

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание.

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание

Для очистки бурового раствора от шлама используется комплекс различных механических устройств:

вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги.

Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие:

значительного увеличения скоростей бурения

сокращения расходов на регулирование свойств бурового раствора

уменьшения степени осложненности ствола

удовлетворения требований защиты окружающей среды.

При выборе оборудования для очистки буровых растворов учитывают многообразие конкретных условий. В противном случае возможны дополнительные затраты средств и времени.

Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу).

В составе циркуляционной системы аппараты должны устанавливаться в строгой последовательности.

При этом схема прохождения раствора должна соответствовать следующей технологической цепочке: скважина - газовый сепаратор - блок грубой очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и илоотделители, сепаратор)- блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель).

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации. При использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги, а при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко-и илоотделители).

Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения.

Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. Чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования.

Обычно в буровом растворе в процессе бурения скважины присутствуют твердые частицы различных размеров.

Размер частиц бентонитового глинопорошка изменяется от единицы до десятков микрометров, порошкообразного барита - от 5-10 до 75 мкм, шлама - от 10 мкм до 25 мм. Но пока частицы шлама достигнут циркуляционной системы, они уменьшатся за счет механического измельчения и диспергирования.

В результате длительного воздействия частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2 мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора.

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм.

Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы "Свако", двухъярусное вибросито фирмы "Бароид" и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм.

Максимальная степень очистки при использовании глинистых растворов достигает 50 %. Это практически технологический предел вибросита при бурении глинистых отложений с промывкой их водными растворами.

Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70-80 %.

Удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм - илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более.

Более глубокая очистка от шлама сопряжена с применением очень сложных аппаратов - высокопроизводительных центрифуг, и поэтому обычно экономически невыгодна.

Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Механическими средствами можно достичь очень глубокой очистки неутяжеленного бурового раствора.

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм

Частицы шлама размером от 5-10 до 75-90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более грубодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

neftegaz.ru

КОНТРОЛЬ ОЧИСТКИ СКВАЖИНЫ ОТ ШЛАМА — МегаЛекции

Эффективность транспортировки шлама должна быть повышена до максимума путем оптимизации несущей способности бурового раствора, скоростей потока в кольцевом пространстве, размера частиц шлама, максимально допустимой механической скорости проходки и пр. Нужно также следовать надежной системе контроля за очисткой ствола для того, чтобы обнаружить ухудшение выноса шлама еще до того, как плохая очистка вызовет осложнения. Такая система включает в себя:

Сравнение общего объема выбуренной породы с объемом шлама, удаленного из раствора в очистных устройствах, и количеством твердой фазы, перешедшей в буровой раствор.

Тщательный контроль и регистрацию числа ходов насосов и развиваемого ими давления; нагрузки на крюк при подъеме и спуске бурильной колонны и ее вращении.. Повышенные значения могут быть первыми признаками начинающихся осложнений с очисткой ствола или осложнений, не связанных с очисткой.

· Не следует думать, что из скважины выносятся все обломки породы. Если нужно, регулярно проводите закачку порции смывающей жидкости (в соответствии с величиной зенитного угла и геометрией ствола скважины), частичный подъем бурильной колонны с проработкой и промывкой для разрушения осадка и удаления его из скважины.

·

ГОРИЗОНТАЛЬНЫЙ УЧАСТОК ДИАМЕТРОМ 216 мм (8-1/2”)

На рис. 1-23 представлен график, характеризующий минимальную подачу буровых насосов, обеспечивающий очистку ствола на горизонтальном участке.

При увеличении механической скорости проходки очищать скважину от шлама становится труднее. При увеличении плотности бурового раствора очистка скважины облегчается. При обычных значениях механической скорости проходки для очистки скважины от шлама достаточна производительность насосов в пределах от 20 до 30 л/с.

ВЛИЯНИЕ РЕЖИМА ТЕЧЕНИЯ

В горизонтальных скважинах очистка ствола улучшается при турбулентном режиме течения бурового раствора. В скважинах диаметром 311 мм и более режим течения раствора в кольцевом пространстве бывает обычно ламинарным.

В скважинах диаметром 216 мм и менее режим течения может стать турбулентным в зависимости от величины расход и реологических свойств раствора.

На величину критического расхода жидкости сильно влияет ее динамическое напряжение сдвига. Данные, приведенные на рис. 1-24, относятся к буровому раствору с плотностью 1600 кг/м3. Для того, чтобы создать турбулентный режим течения растворов с меньшей плотностью, потребуется более значительный расход потока. Из графика видно, что при нормальном расходе жидкости трудно достичь турбулентного режима течения, если динамическое напряжение сдвигу бурового раствора превышает 5 Па. Несмотря на это, реологические свойства бурового раствора и его статическое напряжение сдвига должны оставаться достаточными для удержания во взвешенном состоянии утяжелителя. Это особенно важно для тех периодов, когда раствор в скважине остается в покое (во время геофизических работ, спуска обсадной колонны).

Хотя при турбулентном режиме течения вынос шлама из горизонтального участка улучшается, создание такого режима не является непременным условием, а иногда турбулентный режим просто недостижим. Важнее всего ограничивать механическую скорость проходки до пределов, определяемых шариками по очистке скважины.

При появлении признаков неудовлетворительной очистки скважины лучше увеличить подачу насосов, чем изменять реологические свойства бурового раствора или режим течения.

РЕКОМЕНДАЦИИ ПО ОБЕСПЕЧЕНИЮ ОЧИСТКИ СТВОЛА СКВАЖИНЫ ОТ ВЫБУРЕННОЙ ПОРОДЫ

· При выборе оптимальной производительности буровых насосов, обеспечивающей вынос шлама, пользуйтесь «Графиком очистки ствола». Для выноса шлама из горизонтального участка диаметром 216 мм обычно достаточно иметь производительность насосов в пределах 20-30 л/с.

· Реологические свойства бурового раствора должны допускать возможность турбулентного режима течения.

· Чтобы создать турбулентный режим течения, максимальное значение динамического напряжения бурового раствора должно быть около 5 Па.

· Эквивалентная плотность бурового раствора при бурении горизонтального участка увеличивается, а градиент давления гидроразрыва остается постоянным. Следует принять меры к тому, чтобы при бурении горизонтального ствола не произошел гидроразрыв пласта.

· Нужно выбирать забойный двигатель и систему измерений в процессе бурения таким образом, чтобы не приходилось ограничивать производительность насосов.

· При выборе долотных насадок нужно иметь в виду, что при использовании некоторых забойных двигателей приходится ограничивать перепад давления в долоте.

· По возможности следует выбирать такой профиль скважины, который не требует бурения длинных участков с зенитными углами более 500. Нужно внимательно учитывать возможности буровых насосов.

БУРЕНИЕ

· При бурении наклонных скважин необходима большая производительность насосов.

· В сложных скважинах нужно применять компоновки низа бурильной колонны, которые создают меньше гидравлических сопротивлений.

· Наиболее трудно транспортировать обломки породы на участках ствола с зенитными углами 50-600. (Трудный диапазон может быть от 45 до 600 в зависимости от реологических свойств раствора).

· Необходимо регулировать механическую скорость проходки.

· Для улучшения очистки ствола наклонных скважин предпочтительнее повысить подачу насосов, чем менять реологические свойства бурового раствора.

· Повышение плотности раствора улучшает вынос шлама.

· В наклонных скважинах вращение бурильной колонны способствует улучшению выноса шлама. Рекомендуется, чтобы частота вращения была бы не менее 60 об/мин. Чем выше частота вращения, тем лучше вынос шлама.

· Нужно свести к минимуму кавернообразование за счет размыва потоком бурового раствора.

· Зумпф ниже башмака обсадной колонны должен иметь минимальную длину, обеспечивающую безопасный спуск колонны.

· При бурении с полупогруженных буровых установок в случае необходимости следует включать на циркуляцию через бурильную колонную вспомогательный насос, предназначенный для выноса шлама по водоизолирующей колонне.

СПУСКО-ПОДЪЕМНЫЕ ОПЕРАЦИИ

Всегда промывайте скважины перед подъемом бурильной колонны. Продолжительность промывки определяется расчетом, как это было показано выше.

В процессе промывки перед подъемом бурильную колонну следует вращать со скоростью 60 об/мин.

В скважинах с зенитными углами более 30^ перед подъемом следует подкачать порцию легкой маловязкой жидкости, определив объем ее с учетом недопущения проявлений.

После бурения интервала большой длины забойным двигателем следует сделать рейс с проработкой ствола роторным способом.

Обеспечьте наличие на буровой цементировочных насосов, которые могут быть использованы для промывки в случае возникновения чрезвычайных обстоятельств.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

способ эвакуации бурового шлама из скважины и устройство для его осуществления - патент РФ 2281378

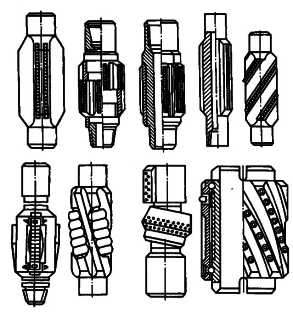

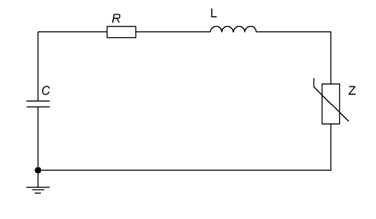

Изобретение относится к горной промышленности и может быть использовано при бурении взрывных скважин с применением для эвакуации бурового шлама (БШ) сжатым воздухом (СВ). Техническим результатом изобретения является повышение эффективности процесса эвакуации БШ и снижения удельных затрат на бурение скважин путем уменьшения расхода СВ, снижения расходов на изготовление и ремонт бурового става (БС), соответствия параметров СВ условиям очистки скважины. Способ включает транспортирование БШ на поверхность СВ, подаваемым через центральный канал БС и продувочные каналы долота на забой и далее, вместе с БШ, в затрубную зону. В БС, образующем со стенками скважины призабойную, шнековую и затрубную зоны, СВ разделяют на два потока с равными расходами, первый из которых подают непосредственно в затрубную зону, второй - в призабойную зону, из которой он, вместе с БШ, образуя воздушно-шламовый поток, поступает в шнековую зону и далее, в затрубную зону скважины, где соединяется с первым потоком СВ. При этом из шнековой зоны эвакуацию БШ производят комбинированно шнековым и пневматическим транспортированием, а из затрубной зоны скважины до ее устья БШ транспортируют энергией СВ. Причем на границе шнековой и затрубной зон воздушно-шламовый поток подвергают эжекции первым потоком СВ. Во всех зонах скважины осуществляют автоматическое регулирование концентрации потока БШ путем регулирования параметров СВ с помощью механизма управления. В устройстве для осуществления способа БС состоит из гладкоствольных штанг и шнекового забурника-эвакуатора, имеющего центральный канал для подачи СВ в призабойную зону. Также БС снабжен верхним и нижним конусами, образующими со стенками скажины диффузорный и конфузорный участки для эжекции воздушно-шламового потока. Нижний конус присоединен к долоту, а верхний конус присоединен к концевой штанге. В верхнем конусе выполнены эжекционные каналы и смонтирован механизм управления, разделяющий поток СВ и регулирующий его параметры. 2 с. и 4 з.п. ф-лы, 9 ил., 3 табл.

(56) (продолжение):

A1, 15.01.1991. SU 1682517 A1, 07.10.1991. RU 2182213 C1, 10.05.2002. US 5016718 А, 21.05.1991. DE 3939245 A, 31.05.1990.

Изобретение относится к горной промышленности и может быть использовано при бурении взрывных скважин с применением для эвакуации бурового шлама сжатого воздуха.

Известен способ удаления бурового шлама из скважины путем шнекового транспортирования его на поверхность (Перетолчин В.А. Вращательное и шарошечное бурение скважин на карьерах. М.: Недра, 1983, с.76-101).

К недостаткам этого способа следует отнести: большие затраты мощности на процесс бурения, небольшую глубину бурения, которая ограничивается резким увеличением крутящего момента на буровом ставе.

Известен шнекопневматический способ удаления бурового шлама из скважины, при котором сжатый воздух обеспечивает подачу бурового шлама из призабойной зоны на первый виток шнека и способствует передвижению частиц породы вверх по спиралям (Катанов Б.А. Теоретические и экспериментальные основы создания эффективных средств шнекопневматического бурения взрывных скважин на карьерах. Диссертация на соискание ученой степени докт. техн. наук. Кемерово, 1989, с.63-89).

К недостаткам этого способа следует отнести шнекопневматичесое транспортирование бурового шлама по всей глубине скважины, что сопровождается значительными затратами мощности на очистку, особенно при бурении скважин большого диаметра, который в настоящее время на открытых горных работах преимущественно составляет 250-270 мм по условиям применения современных взрывчатых веществ.

Наиболее близким к предлагаемому техническому решению является принятый за прототип способ эвакуации бурового шлама из скважины, включающий его транспортирование на поверхность сжатым воздухом, подаваемым через центральный канал бурового става и продувочные каналы долота на забой и далее, вместе с буровым шламом в затрубную зону скважины (Лопатин Ю.С., Осипов Г.М., Перегудов А.А. Бурение взрывных скважин на карьерах. М.: Недра, 1979, с.57-110).

Недостатки прототипа заключаются в том, что на его реализацию требуется значительный расход сжатого воздуха, затрудняется эвакуация бурового шлама при прохождении прослойков глин из-за возникновения сальников и забивания продувочных каналов долота; ухудшаются условия очистки призабойной зоны при смене режущего бурового инструмента на шарошечные долота; отсутствует возможность регулирования концентрации потока бурового шлама в процессе бурения скважин.

Известно устройство для эвакуации бурового шлама из скважины, включающее шнековые штанги, соединенные друг с другом с помощью замкового механизма (Сафохин М.С., Катанов Б.А. Машинист буровой установки на карьерах. - М.: Недра, 1992, с.54, рис.3.13 а).

К недостаткам этого устройства следует отнести: ограничение механической скорости бурения за счет недостаточной транспортирующей способности бурового става, состоящего из шнековых штанг; низкую износостойкость спиралей штанг; возможность заклинивания (прихватывания) бурового става при бурении в мягких обводненных породах.

Известно устройство для эвакуации бурового шлама из скважины, включающее шнековые буровые штанги для бурения с шнекопневматической очисткой, с различной формой спирали (Сафохин М.С., Катанов Б.А. Машинист буровой установки на карьерах. - М.: Недра, 1992, с.55, рис 3.15).

К недостаткам этого устройства следует отнести: большие затраты мощности на вращение бурового става, состоящего из шнековых штанг; сложность конструкции и трудоемкость изготовления шнековых штанг. Кроме того, шнековый буровой став увеличенного диаметра обладает большой массой, его изнашивание носит интенсивный характер, а восстановление требует значительных затрат.

Наиболее близким к предлагаемому техническому решению является принятое за прототип устройство для осуществления способа эвакуации бурового шлама из скважины, включающее буровой став, состоящий из долота, а также концевой и основных буровых штанг с центральным каналом для прохода воздуха (Иванов К.И., Латышев В.А., Андреев В.Д. Техника бурения при разработке месторождений полезных ископаемых. - М.: Недра, 1987, с.210-212, рис.7.12).

Недостатки прототипа заключаются в том, что в процессе бурения отсутствует возможность регулирования концентрации потока бурового шлама путем регулирования параметров сжатого воздуха, поступающего в скважину. Это может привести к зашламовыванию призабойной зоны и продувочного канала долота, особенно при повышении скорости бурения в мягких прослойках породы.

Основными задачами изобретения являются: повышение эффективности процесса эвакуации бурового шлама и снижение удельных затрат на бурение скважин путем уменьшения расхода сжатого воздуха по сравнению с применением пневмоочистки, проходки глин и закарстованных массивов без тяжелых шнеков, снижения расходов на изготовление и ремонт бурового става, соответствия параметров сжатого воздуха условиям очистки скважины.

Поставленные задачи достигаются тем, что способ эвакуации бурового шлама из скважины, включающий его транспортирование на поверхность сжатым воздухом, подаваемым через центральный канал бурового става и продувочные каналы долота на забой и далее, вместе с буровым шламом, в затрубную зону, предусматривает, что в буровом ставе, образующем со стенками скважины призабойную, шнековую и затрубную зоны, сжатый воздух разделяют на два потока с равными расходами, первый из которых подают непосредственно в затрубную зону, второй - в призабойную зону, из которой он, вместе с буровым шламом, образуя воздушно-шламовый поток, поступает в шнековую зону и далее, в затрубную зону скважины, где соединяется с первым потоком сжатого воздуха; при этом из шнековой зоны эвакуацию бурового шлама производят комбинированно шнековым и пневматическим транспортированием, а из затрубной зоны скважины до ее устья буровой шлам транспортируют энергией сжатого воздуха, причем на границе шнековой и затрубной зон воздушно-шламовый поток подвергают эжекции первым потоком сжатого воздуха; кроме того, во всех зонах скважины осуществляют автоматическое регулирование концентрации потока бурового шлама путем регулирования параметров сжатого воздуха с помощью механизма управления.

Поставленные задачи достигаются также тем, что в устройстве для осуществления способа эвакуации бурового шлама из скважины, включающем буровой став, состоящий из долота с продувочным каналом, и концевой и основных буровых штанг с центральным каналом для прохода воздуха, буровой став снабжен шнековым забурником-эвакуатором, имеющим центральный канал для подачи сжатого воздуха в призабойную зону, и верхним и нижним конусами, образующими со стенками скважины соответственно диффузорный и конфузорный участки для эжекции воздушно-шламового потока, основные и концевая буровые штанги выполнены гладкоствольными, причем нижний конус присоединен к долоту, а верхний конус присоединен к концевой буровой гладкоствольной штанге, при этом в верхнем конусе шнекового забурника-эвакуатора выполнены эжекционные каналы и смонтирован механизм управления для разделения потока сжатого воздуха и регулирования его параметров; кроме того, в верхнем конусе установлены съемные насадки, направленные вверх под острым углом к оси скважины, а механизм управления содержит подвижный клапан с проходными каналами, который расположен непосредственно под эжекционными каналами и зафиксирован от вращения регулирующей гайкой; при этом эжекционные каналы шнекового забурника-эвакуатора и проходные каналы подвижного клапана выполнены с равными площадями сечений, сумма которых равна площади сечения продувочного канала долота, для обеспечения равенства расходов потоков сжатого воздуха, подаваемых в затрубную и призабойную зоны скважины, при их разделении и регулировании; вместе с тем параметры шнекового забурника-эвакуатора отвечают условиям, при которых скорости сжатого воздуха в призабойной и шнековой зонах скважины находятся в зависимости:

где Vпр и Vш - скорости сжатого воздуха соответственно в призабойной и шнековой зонах скважины, м/с; Мпр и Мш - силы давления сжатого воздуха, действующие на частицы бурового шлама соответственно в призабойной и шнековой зонах скважины, Н; а=Sпр/S ш - аэродинамический коэффициент, равный отношению площадей сечений призабойной и шнековой зон скважины, м2; при этом в механизме управления диапазон регулирования параметров сжатого воздуха, обеспечивающих концентрацию потока бурового шлама, не превышающую предельно допустимых значений устанавливают исходя из условия:

G= Р·Sk,

где G - вес подвижного клапана, Н; Р - заданный перепад давления сжатого воздуха в центральных каналах шнекового забурника-эвакуатора и гладкоствольной штанги при зашламовывании забоя, Па; Sk - площадь сечения днища подвижного клапана, м2.

Причинно-следственная связь существенных признаков, характеризующих предлагаемый способ эвакуации бурового шлама из скважины, с достигаемыми техническими и технологическими результатами заключается в следующем.

Разделение сжатого воздуха на потоки с равными расходами как отличительный признак создает эвакуацию бурового шлама во всех зонах скважины с максимально стабильной концентрацией бурового шлама, не превышающей предельно допустимых значений. Если поток сжатого воздуха, подаваемого в призабойную зону, будет иметь больший расход, чем поток сжатого воздуха, подаваемого в затрубную зону, то вследствие большей скорости воздушно-шламового потока в призабойной и шнековой зонах возможно зашламовывание затрубной зоны, особенно в месте соединения шнекового забурника-эвакуатора и гладкоствольной штанги. Если поток сжатого воздуха, подаваемого в призабойную зону, будет иметь меньший расход, чем поток сжатого воздуха, подаваемого в затрубную зону, возможно зашламовывание призабойной или шнековой зоны скважины вследствие уменьшения скорости воздушно-шламового потока в этих зонах либо из-за возникновения противодействия воздушного потока в затрубной зоне, способного направить его вниз по скважине. Раздельная подача сжатого воздуха в призабойную и затрубную зоны позволяет осуществлять эжекцию воздушно-шламового потока, что увеличивает порозность шламового слоя, снижает концетрацию потока бурового шлама и облегчает его эвакуацию на поверхность скважины за счет придания ему в затрубной зоне дополнительной скорости подъема. Кроме того, стабильная концентрация обеспечивается возможностью ее автоматического регулирования путем регулирования параметров сжатого воздуха (давления и расхода) в зонах скважины.

Причинно-следственная связь существенных признаков, характеризующих предлагаемое устройство для осуществления способа эвакуации бурового шлама из скважины, с достигаемыми техническими и технологическими результатами заключается в следующем.

Формирование бурового става из гладкоствольных буровых штанг и шнекового забурника-эвакуатора и распределение в нем потоков сжатого воздуха, подаваемых раздельно в затрубную зону и на забой, обеспечивает эффективную эвакуацию бурового шлама во всех зонах скважины с минимальными энергетическими затратами на выработку сжатого воздуха и преодоление сил трения бурового става о породу и породы о стенки скважины и буровой став. Указанный отличительный признак заявляемого изобретения создает условия для существенного уменьшения длины шнековой части бурового става по сравнению со шнековой и шнекопневматической очисткой до размеров, равных 6-8 диаметрам скважины, что согласуется с конструкцией буровых станков и соответствует расстоянию от устья скважины до направляющих и центрирующих устройств платформы станков. Это приводит к снижению требуемой мощности вращателя, одновременно улучшает условия бурения глинистых пород и закарстованных массивов.

Наличие на шнековом забурнике-эвакуаторе нижнего и верхнего конусов создает между их поверхностями и стенками скважины соответственно диффузорный и конфузорный сечения. В диффузорном сечении скорость сжатого воздуха уменьшается, что обеспечивает дополнительный напор воздуха, увеличивающий силу давления, действующую на частицы бурового шлама в шнековой зоне скважины. В конфузорном сечении, в месте соединения шнекового забурника-эвакуатора и гладкоствольной штанги, скорость сжатого воздуха увеличивается, а давление снижается. При подаче потока сжатого воздуха в конфузорное сечение через эжекционные каналы и съемные насадки шнекового забурника-эвакуатора происходит дополнительный рост скорости и снижение давления, что приводит к эжекции образованного на забое скважины воздушно-шламового потока в конфузорном сечении и повышению его скорости в затрубной зоне скважины. Этот отличительный признак предлагаемого устройства приводит к увеличению порозности шламового слоя и уменьшению концентрации твердой фазы в воздушно-шламовом потоке.

Возможность регулирования площадей сечений эжекционных каналов как отличительный признак заявляемого изобретения позволяет регулировать параметры сжатого воздуха. Так, при зашламовывании призабойной или шнековой зоны (например, в случае бурения встретившихся пропластков с небольшой крепостью, когда резко увеличивается скорость проходки) вследствие увеличения давления в центральном канале шнекового забурника-эвакуатора подвижный клапан, поднимаясь вверх, изменяет площадь сечений эжекционных каналов, при этом регулируя не только параметры сжатого воздуха, но и концентрацию твердой фазы в воздушно-шламовом потоке.

Применение подвижного клапана как отличительный признак предлагаемого устройства позволяет осуществлять регулирование параметров сжатого воздуха в диапазоне, который устанавливается зависимостью между весом подвижного клапана и величиной перепада давления в центральных каналах шнекового забурника-эвакуатора и гладкоствольной штанги. Чем меньше будет вес подвижного клапана, тем меньше будет диапазон регулирования давления и расхода сжатого воздуха, а следовательно, стабильнее уровень концентрации бурового шлама в воздушно-шламовом потоке. При этом значение перепада давления Р устанавливается исходя из требуемого значения расхода воздуха, обеспечивающего концентрацию потока бурового шлама, не превышающую предельно допустимых значений.

Параметры шнекового забурника-эвакуатора (шаг между витками, угол подъема спирали, диаметры шнека и вала) устанавливают такими, чтобы обеспечить максимальные значения силы давления потока сжатого воздуха, действующего на частицы бурового шлама в шнековой зоне скважины. Это достигается при условии, если угол между векторами абсолютной и переносной скоростей этих частиц равен 45°.

Этот отличительный признак заявляемого изобретения позволяет достичь максимальных значений скорости воздушного потока в шнековой зоне скважины, при установленных значениях заданных режимов и условий процесса бурения скважины.

Таким образом, совокупность новых существенных решений позволяет повысить эффективность процесса эвакуации бурового шлама и снизить затраты на бурение скважин путем уменьшения расхода сжатого воздуха по сравнению с применением гладкоствольного бурового става, проходки глин и закарстованных массивов без тяжелых шнеков, соответствия параметров сжатого воздуха условиям очистки скважины. Этими новыми решениями, в конечном итоге, достигаются поставленные задачи.

Сущность изобретения поясняется графическими материалами, на которых изображено: на фиг.1 - общий вид бурового става; на фиг.2 - узел А на фиг.1; на фиг.3 - подвижный клапан; на фиг.4 - разрез Б-Б на фиг.3; на фиг.5 - регулирующая гайка; на фиг.6 - разрез В-В на фиг.5; на фиг.7 - разрез Г-Г на фиг.2; на фиг.8 - положение подвижного клапана при открытых эжекционных каналах; на фиг.9 - положение подвижного клапана при закрытых эжекционных каналах.

Устройство для осуществления способа эвакуации бурового шлама из скважины содержит (фиг.1) буровой став с гладкоствольными штангами 1, из которых концевая штанга соединена со шнековым забурником-эвакуатором 2. Гладкоствольные штанги 1 со стенкой скважины 3 образуют затрубную зону I-II, а шнековый забурник-эвакуатор 2 со стенкой скважины 3 образуют шнековую зону II-III. На шнековом забурнике-эвакуаторе 2 установлены верхний конус 4 и нижний конус 5, которые со стенками скважины 3 образуют соответственно конфузорный участок (в области сечения II-II) и диффузорный участок (в области сечения III-III). В нижний конус 5 шнекового забурника-эвакуатора 2 установлено долото 6, которое со скважиной 3 образует призабойную зону III-IV. Гладкоствольная штанга 1 содержит центральный канал 7 (фиг.2) и муфту 8, в которой закреплен шнековый забурник-эвакуатор 2 с помощью ниппеля 9. В верхнем конусе 4 шнекового забурника-эвакуатора 2 установлен механизм управления, содержащий подвижный клапан 10 (фиг.2-4), расположенный непосредственно под эжекционными каналами 11 и зафиксированный от вращения регулирующей гайкой 12 (фиг.2 и 5) посредством выступов 13 (фиг.6). Шнековый забурник-эвакуатор 2 содержит спираль 14, витки которой расположены под острым углом к горизонтальной плоскости. Подвижный клапан 10 имеет конусную часть 15 (фиг.4), цилиндрическую часть 16, проходные каналы 17 и днище 18, находящееся непосредственно над центральным каналом 19 шнекового забурника-эвакуатора 2 (фиг.2).

Осуществляется способ и работает устройство следующим образом.

Сжатый воздух с расходом Fk от компрессора бурового станка подается через центральный канал 7 гладкоствольной штанги 1 в верхний конус 4 шнекового забурника-эвакуатора 2 (фиг.1), где распределяется на два потока с расходами F1 и F 2 с помощью подвижного клапана 10 (фиг.2). Один поток сжатого воздуха с расходом F1, отражаясь от конусной части 15 подвижного клапана 10, поступает через эжекционные каналы 11 (фиг.8) и насадки (не показаны) в затрубную зону I-II (фиг.1). Другой поток сжатого воздуха с расходом F2 через проходные каналы 17 клапана 10 (фиг.3) поступает в центральный канал 19 (фиг.2 и 8) шнекового забурника-эвакуатора 2 и далее, через продувочные каналы долота 6 на забой скважины 3 (сечение IV-IV, фиг.1). В призабойной зоне III-IV скважины сжатый воздух с расходом F 2 поднимает буровой шлам и подает его на первый виток шнекового забурника-эвакуатора 2. Образующийся в призабойной зоне III-IV воздушно-шламовый поток перемещается вверх по межвитковому пространству, образуемому витками спирали 14 (в шнековой зоне скважины), установленной на шнековом забурнике-эвакуаторе 2. В шнековой зоне скважины эвакуация бурового шлама, таким образом, происходит комбинированно: за счет потока сжатого воздуха, создающего силу давления, действующую на частицы бурового шлама, и за счет сил трения этих частиц о витки спирали 14 и стенку скважины 3.

Поток сжатого воздуха с расходом F1 при выходе с большой скоростью из эжекционных каналов 11 и насадок шнекового забурника-эвакуатора 2 поступает в конфузорный участок, образуемый верхним конусом 4 и стенкой скважины 3, где создается эжекционное сечение II-II с давлением сжатого воздуха, значения которого ниже давления воздушно-шламового потока, поступающего из шнековой зоны II-III скважины 3. В эжекционное сечение II-II устремляется воздушно-шламовый поток; при этом увеличивается порозность шламового слоя и снижается концентрация твердой фазы (шлама). Далее, в затрубной зоне I-II, до устья скважины, эвакуация бурового шлама осуществляется энергией объединенных потоков сжатого воздуха с расходом Fk=F1 +F2.

Для обеспечения бесперебойного шламоудаления площадь сечения проходных каналов 17 подвижного клапана 10 принята равной площади сечений эжекционных каналов 11, выполненных в верхнем конусе 4 шнекового забурника-эвакуатора 2, а их сумма равна площади сечения продувочного канала долота 6. При этом обеспечивается равенство расходов потоков сжатого воздуха, разделяемых в верхнем конусе 4 шнекового забурника-эвакуатора 2, то есть F1=F2=0,5Fk. При F1 <F2 может произойти зашламовывание затрубной зоны I-II скважины 3. При F1>F2 из-за падения скорости воздуха может произойти зашламовывание призабойной зоны III-IV или шнековой зоны II-III скважины 3. Кроме того, в затрубной зоне II-III возможно возникновение противодавления, при котором поток сжатого воздуха с расходом F1 может устремиться вниз и приостановить эвакуацию бурового шлама.

Равенство расходов разделенных потоков сжатого воздуха, обеспечиваемое с помощью равенства площадей сечений проходных каналов 17 подвижного клапана 10, создает устойчивый режим эвакуации бурового шлама из скважины. Подвижный клапан 10 при этом займет нижнее положение в шнековом забурнике-эвакуаторе 2 (фиг.8). В случае нарушения устойчивого режима эвакуации бурового шлама из скважины (например, при увеличении скорости проходки скважины во встретившихся прослойках с небольшим коэффициентом крепости повысится концентрация бурового шлама), вследствие повышения стесненности движения, расход сжатого воздуха на выходе из долота 6 снизится. В результате этого, в центральном канале 19 шнекового забурника-эвакуатора 2, а следовательно, в области Ж (фиг.2) давление сжатого воздуха возрастет на величину Р, по сравнению с давлением в области Е, и, действуя на днище 18 подвижного клапана 10, поднимет его вверх (фиг.9). Таким образом, включится в работу механизм управления: подвижный клапан 10 своей цилиндрической частью 16 перекроет часть площади сечений эжекционных каналов 11. При этом ширина эжекционных каналов 11 уменьшится на величину h=h1-h2, что приведет к снижению расхода сжатого воздуха на величину F=F1-F11 (фиг.8). Вместе с этим, при подъеме подвижного клапана 10 увеличится ширина проходных каналов 17 на величину l=l2-l1. В этом случае произойдет перераспределение расходов F1 и F2 потоков сжатого воздуха. В зону забоя долота 6 через центральный канал 19 шнекового забурника-эвакуатора 2 поступит поток сжатого воздуха с расходом F21=F2+ F, который увеличит скорость воздушно-шламового потока в призабойной и шнековой зонах и стабилизирует режим эвакуации бурового шлама, снизив уровень стесненности движения за счет увеличения порозности шламового слоя и уменьшения концентрации твердой фазы в воздушно-шламовом потоке. Давление в наддолотной части, центральном канале 19 шнекового забурника-эвакуатора 2 понизится, подвижный клапан 10 займет крайнее нижнее положение в верхнем конусе 4, открыв эжекционные каналы 11. Это приведет к выравниванию расходов F1 и F2 потоков сжатого воздуха и их давлений в областях Е и Ж и обеспечит устойчивый режим эвакуации бурового шлама. Для эффективного регулирования параметров сжатого воздуха подвижный клапан 10 в верхнем конусе 4 шнекового забурника-эвакуатора 2 устанавливают таким образом, чтобы его проходные каналы 17 не совпадали с эжекционными каналами 11. Это достигается посредством регулирующей гайки 12, выступы 13 которой входят в проходные каналы 17 подвижного клапана 10. При резьбовом соединении регулирующей гайки 12 в верхнем конусе 4 между проходными каналами 17 и эжекционными каналами 11 устанавливают угол =45° (фиг.7). Резьбовое соединение регулирующей гайки 12 с верхним конусом 4 позволяет регулировать ход подвижного клапана 10, что дает возможность обеспечить равенство площадей сечений проходных каналов 17 и эжекционных каналов 11.

Параметры шнекового забурника-эвакуатора 2, такие как угол подъема спирали, шаг спирали, диаметр шнека и диаметр вала, устанавливают из условия обеспечения максимальной скорости потока сжатого воздуха в шнековой зоне скважины, при этом значения силы давления воздушного потока, действующие на частицы бурового шлама, будут иметь также максимальные значения, если угол между векторами абсолютной и переносной скоростями движения этих частиц будет равен 45°.

Например, при бурении песчаников крепостью f=6-8 долотом с тремя зубчато-дисковыми шарошками, имеющим диаметр 244,5 мм, установленным на буровом станке типа СБШ, со скоростью бурения Vп=1,5 м/мин, частотой вращения бурового става n=125 мин-1, при давлении сжатого воздуха, подаваемого компрессором Р=0,6 МПа, расходе Fk=20 м3/мин, рациональные параметры шнекового забурника-эвакуатора 2 и параметры потока сжатого воздуха в межвитковой зоне скважины будут иметь следующие значения (табл.1).

| Таблица 1 Рациональные параметры шнекового забурника-эвакуатора и потока сжатого воздуха в шнековой зоне скважины | ||||||

| Н, мм | Д, мм | d, мм | , град. | а | М ш, Н | Мпр, Н |

| 330 | 237 | 160 | 24 | 0,6 | 12,7·10-3 | 33·10 -3 |

Примечание: Н - шаг спирали; Д - диаметр шнека; d - диаметр вала; - угол подъема спирали; а - аэродинамический коэффициент; Мш - максимальная сила давления сжатого воздуха, действующая на частицы бурового шлама в шнековой зоне скважины; Мпр - сила давления сжатого воздуха, действующая на частицы бурового шлама в призабойной зоне.

Для принятых условий бурения параметры сжатого воздуха в зонах скважины при реализации предлагаемого способа, по сравнению с прототипом, будут иметь следующие значения (табл.2).

Диапазон регулирования параметров сжатого воздуха (давления и расхода) устанавливают исходя из условия обеспечения такой концентрации потока бурового шлама, которая не должна превышать предельно допустимых значений. Это достигается путем установления заданных значений перепада давления в центральном канале 19 шнекового забурника-эвакуатора 2 и центральном канале 7 гладкоствольной штанги 1 при зашламовывании призабойной или шнековой зоны.

В зависимости от величины заданных значений перепада давления выбирают вес подвижного клапана 10. Так, при предельно допустимой концентрации потока бурового шлама до 0,01 м3/м3 требуемый расход сжатого воздуха в призабойной и шнековой зонах должен быть равным F 1=8-10 м3/мин. При этом заданный перепад давления должен быть Р=0,001-0,004 МПа. Для принятых условий бурения значения веса подвижного клапана 10 даны в табл.3.

| Таблица 3 Значения веса подвижного клапана | ||||

| Р, МПа | 0,004 | 0,003 | 0,002 | 0,001 |

| G, H | 7,7 | 5,8 | 3,8 | 1,9 |

Таким образом, предлагаемые способ и устройство позволяют повысить эффективность процесса эвакуации бурового шлама за счет управления (авторегулирования) его концентрацией посредством изменения режимов подачи сжатого воздуха, снизить затраты на бурение, осуществлять проходку глинистых пород и закарстованных массивов с меньшими затратами на процесс бурения, снизить мощность вращателя бурового станка, уменьшить расходы на изготовление и ремонт сложных по конструкции шнеков.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ эвакуации бурового шлама из скважины, включающий его транспортирование на поверхность сжатым воздухом, подаваемым через центральный канал бурового става и продувочные каналы долота на забой и далее вместе с буровым шламом в затрубную зону, отличающийся тем, что в буровом ставе, образующем со стенками скважины призабойную, шнековую и затрубную зоны, сжатый воздух разделяют на два потока с равными расходами, первый из которых подают непосредственно в затрубную зону, второй - в призабойную зону, из которой он вместе с буровым шламом, образуя воздушно-шламовый поток, поступает в шнековую зону и далее в затрубную зону скважины, где соединяется с первым потоком сжатого воздуха, при этом из шнековой зоны эвакуацию бурового шлама производят комбинированно шнековым и пневматическим транспортированием, а из затрубной зоны скважины до ее устья буровой шлам транспортируют энергией сжатого воздуха, причем на границе шнековой и затрубной зон воздушно-шламовый поток подвергают эжекции первым потоком сжатого воздуха; кроме того, во всех зонах скважины осуществляют автоматическое регулирование концентрации потока бурового шлама путем регулирования параметров сжатого воздуха с помощью механизма управления.

2. Устройство для эвакуации бурового шлама из скважины, включающее буровой став, состоящий из долота с продувочным каналом, и концевой и основных буровых штанг с центральным каналом для прохода воздуха, отличающееся тем, что буровой став снабжен шнековым забурником-эвакуатором, имеющим центральный канал для подачи сжатого воздуха в призабойную зону, и верхним и нижним конусами, образующими со стенками скважины соответственно диффузорный и конфузорный участки для эжекции воздушно-шламового потока, основные и концевая буровые штанги выполнены гладкоствольными, причем нижний конус присоединен к долоту, а верхний конус присоединен к концевой буровой гладкоствольной штанге, при этом в верхнем конусе шнекового забурника-эвакуатора выполнены эжекционные каналы и смонтирован механизм управления для разделения потока сжатого воздуха и регулирования его параметров.

3. Устройство по п.2, отличающееся тем, что в верхнем конусе установлены съемные насадки, направленные вверх под острым углом к оси скважины, а механизм управления содержит подвижный клапан с проходными каналами, который расположен непосредственно под эжекционными каналами и зафиксирован от вращения регулирующей гайкой.

4. Устройство по п.2, отличающееся тем, что эжекционные каналы шнекового забурника-эвакуатора и проходные каналы подвижного клапана выполнены с равными площадями сечений, сумма которых равна площади сечения продувочного канала долота, для обеспечения равенства расходов потоков сжатого воздуха, подаваемых в затрубную и призабойную зоны скважины, при их разделении и регулировании.

5. Устройство по п.2, отличающееся тем, что параметры шнекового забурника-эвакуатора отвечают условиям, при которых скорости сжатого воздуха в призабойной и шнековой зонах скважины находятся в зависимости:

где Vпр и Vш - скорости сжатого воздуха соответственно в призабойной и шнековой зонах скважины, м/с;

Мпр и Мш - силы давления сжатого воздуха, действующие на частицы бурового шлама соответственно в призабойной и шнековой зонах скважины, Н;

a=Sпр /Sш - аэродинамический коэффициент, равный отношению площадей сечений призабойной и шнековой зон скважины, м2 .

6. Устройство по п.2, отличающееся тем, что в механизме управления диапазон регулирования параметров сжатого воздуха, обеспечивающих концентрацию потока бурового шлама, не превышающую предельно допустимых значений, устанавливают, исходя из условия:

G= P·Sk,

где G - вес подвижного клапана, Н;

Р - заданный перепад давления сжатого воздуха в центральных каналах шнекового забурника-эвакуатора и гладкоствольной штанги при зашламовывании забоя, Па;

Sk - площадь сечения днища подвижного клапана, м2.

www.freepatent.ru

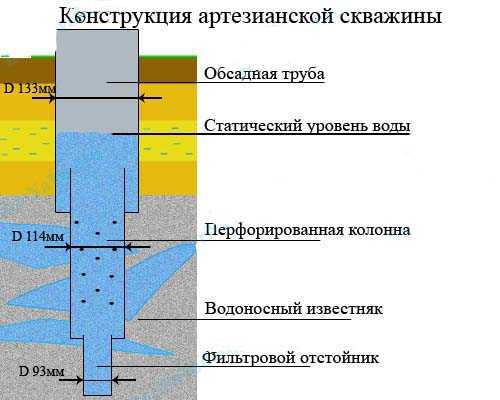

Декольматаж

Классификация методов декольматажа гидрогеологических скважин.Разглинизация и декольматаж водоносных пластов и фильтров является важнейшей операцией при освоении скважин, обеспечивающей достижение максимально возможного дебита.

Различают два вида разглинизации.

1. Наружная разглинизация заключается в разрушении и отделении глинистой корки от стенок скважины и водоприемной поверхности фильтра, а также в извлечении глинистого раствора из скважины.

2. Внутренняя разглинизация заключается в удалении частиц глины и бурового шлама из пор и каналов водоносного пласта.

Методы декольматажа скважин можно разделить на четыре основные группы: гидравлические, импульсные, вибрационные, реагентные и комбинированные.

Наиболее широко применяются гидравлические методы раз-глинизации, основанные на использовании кинетической и потенциальной энергии потока жидкости.

Обязательной заключительной операцией при использовании различных способов разглинизации скважин является откачка воды через рабочую поверхность фильтра, которая производится чаще всего эрлифтом, реже скважинным центробежным и водоструйным насосами. Как самостоятельный вид обработки откачка не эффективна из-за ограниченного перепада давления в водоносном пласте и полости фильтра и соответственно недостаточной кинетической энергии фильтрационного потока воды, поступающей в скважину. Откачка является более эффективным методом наружной и внутренней разглинизации после обработки скважины другими методами, вызывающими нарушение структурных связей в закольматированной породе, разрушение и диспергирование глинистой корки. Интенсивная откачка через промывочные окна в фильтре и рабочую поверхность с применением пакеров вызывает обрушение закольматированных глинистым раствором пород водоносного пласта, прилегающих к фильтру и их удаление за пределы фильтра. В этом случае происходит как внутренняя, так и внешняя разглинизация скважин.

Обработка скважин свабированием близка по физической сущности к откачке, так как при движении поршня вверх в скважине создается депрессия и фильтрационный поток с частицами глины, бурового шлама и мелким песком устремляется через рабочую поверхность внутрь скважины. Этим обеспечивается частичная разглинизация фильтра и водоносной породы.

Промывка водоносных пластов производится нагнетанием воды в скважину и обеспечивает в основном наружную разглинизацию. При промывке через башмак или открытый конец фильтровой колонны удаляется глинистый раствор из скважины, частично разрушается слабопроницаемый глинистый экран между стенками скважины и водоприемной поверхностью фильтра. При промывке через рабочую поверхность происходит разрушение глинистой корки, находящейся на водоприемной поверхности фильтра, и ее удаление по зафильтровому пространству. Процесс промывки через рабочую поверхность интенсифицируется струйной промывкой посредством гидронасадков и гидроершей, а также пакеров, локализирующих и усиливающих воздействие потока промывочной воды на водоприемную поверхность. Эффективность промывки увеличивается при совмещении ее с откачкой, которая обычно производится эрлифтом.

Нагнетание воды в пласт обеспечивает его гидроразрыв с образованием дренажных каналов в водоносной породе и увеличение водопритока.

Импульсные методы разглинизации основаны на использовании энергии, выделяющейся в течение короткого времени в результате химического превращения вещества (взрыва твердых и газообразных ВВ), при выхлопе сжатого воздуха в жидкость (пневмовзрыве), при электрическом разряде в жидкости (электровзрыве), при резком изменении скорости движения жидкости (гидравлическом ударе).

Механизм воздействия импульсных нагрузок на фильтр и прифильтровую зону практически не зависит от источников их создания. Под действием ударных волн, возникающих при взрывах всех видов, разрушается глинистая корка на поверхности фильтра и на стенках скважины, формируются дополнительные трещины и дренажные каналы в водоносной породе, частично разрушающейся у стенок скважины, нарушаются структурные связи между частицами глины, породой и фильтром. Гидродинамические и фильтрационные потоки, образующиеся при взрывах вследствие изменения давления внутри скважины, способствуют удалению разрушенного осадка с поверхности фильтра, из пор и трещин.