Устройство переключателя скважин многоходового

Устройство и назначение переключателя ПСМ — Студопедия

В Спутнике поочередное подключение скважин на замер осуществляется при помощи многоходового переключателя скважин ПСМ – 1М.

Представляет собой два вставленных один в другой цилиндра. Наружный цилиндр соединен со всеми скважинами, работающими на эту групповую установку (ГЗУ), патрубками и с внутренней стороны наружного цилиндра имеется сальниковое устройство с фиксаторами для подключения ПСМ с сепаратором. Во внутреннем цилиндре ПСМ имеется патрубок с фданцем, который фиксируется при помощи приспособления (колесики входят в канавки , и сальник прижимается с фланцем при помощи пружины) с замеряемой скважиной.

4. Организация контроля за содержанием сероводорода в воздушной среде.

Контроль воздушной среды ( КВС )

Методы определения вредных примесей в воздухе:

Органолептический ( обоняние человека )

Лабораторный метод, самый точный, но длительный, применяется при научно исследовательских и контрольных работах. ( Хронометрический и т.п.)

Индикаторный метод. Его суть, свойства вещества изменять свой цвет от воздействия ядовитых газов.

СО - бумага , смоченная раствором палладия чернеет.

Н2С - Бумага смоченная уксуснокислым свинцом чернеет. Если чернеет через 2 сек, то концентрация около 40 мг/м. куб.

Это говорит только о наличии газов, а не концентрацию.

Автоматический метод. Обеспечивает быстроту выполнения анализа воздуха, большую точность.

Стационарные приборы: СВК-3М1; СГГ2-В3; СГГ3 ; СТМ10 и другие. Они настраиваются на ПДК, сблокированных на звуковой и световой сигнализации

Экспресный метод, наиболее оперативный и достаточно надежный, позволяет определять концентрацию или наличие газа на месте анализа.

Принцип действия; Термохимический – это ПГФ-2М1, ИВП , АНКАТ и т.п.

Линейнокалористический: -- это УГ-2, ГХ-4 и т.п.

Общие требования

-На предприятиях ( НГДУ, УБР) должен быть организован непрерывный автоматический КВС стационарными сигнализаторами.

При отсутствии стационарных сигнализаторов, применять переносные газоанализаторы.

КВС должен осуществляться : а) промышленно санитарными лабораториями;

б) химическими лабораториями;

в) газоспасательными службами;

г) специально организованными группами;

д) обслуживающим персоналом работы.

На каждом предприятии должен быть определен:

1) Перечень вредных и взрывоопасных веществ с ПДК санитарным и НПВ ( нижним пределом взрываемости в % объемных или мг/м. куб.

2) Составлен перечень приборов для КВС , все утверждается главным инженером предприятия.

- КВС организовывает руководитель объекта, мастер.

- Контроль за работоспособностью прибора осушествляет служба КИП предприятия

studopedia.ru

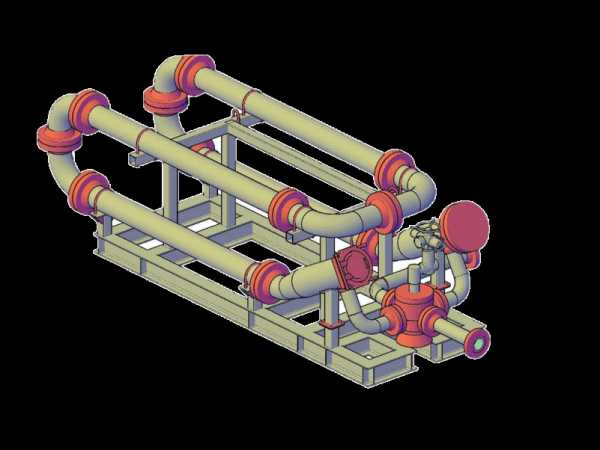

Переключатель скважин многоходовой

Изобретение относится к области добычи нефти и может быть использовано для переключения направления нефти от трубопроводов, проводящих нефть от добывающих скважин на устройство, замеряющее дебет скважин.

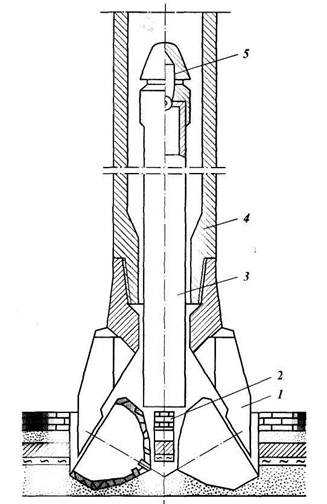

Известно устройство, содержащее корпус с отверстиями для подключения патрубков подачи рабочей жидкости, гидрораспределитель для подключения канала измерения к патрубкам подачи рабочей жидкости, в корпусе установлена втулка с отверстиями, соответствующими отверстиями корпуса, канал измерения выполнен в виде угольника с подвижной кареткой соединения с отверстиями, угольник соединен с полым валом подачи рабочей жидкости в измерительный патрубок, гидрораспределитель выполнен в виде корпуса, в котором установлен подпружиненный поршень, соединенный с зубчатой рейкой, взаимодействующей с шестерней, кинематически связанной с шестерней-делителем [RU 83551 U1 (заявка ПМ №2009100951), 10.06.2009].

Недостатком известного устройства является частое заклинивание каретки при переключении скважин, это происходит по причине изнашивания опор вала, следствием чего является перемещение жестко закрепленного угольника с валом вдоль своей оси, в результате которого ролики каретки упираются в торец канавки корпуса, интенсивно изнашивая оси и посадочные отверстия роликов, а также направляющие канавки корпуса. Вследствие образовавшегося износа каретка проворачивается вокруг своей оси и заклинивает. Так же частой причиной заклинивания является ошибочный подбор регулировочных шайб при сборке данного устройства, требуется дополнительное регулирование опор вала для точного позиционирования роликов каретки относительно направляющих канавок корпуса, что весьма сложно сделать особенно в полевых условиях.

Известно устройство, предназначенное для переключения направления нефти от трубопроводов, проводящих нефть от добывающих скважин на устройство, замеряющее дебет скважин [RU 2158868 C2, 10.11.2000]. Запорное устройство содержит корпус кольцевой формы. Корпус имеет радиально расположенные входные отверстия и закрывается с торцов крышками. Внутри корпуса размещен запорный орган с наружной сферической поверхностью и отводным каналом. Запорный орган управляется посредством вала. Вал соосно установлен в канале верхней крышки. Отводной канал сообщается с отводным патрубком. Запорный орган выполнен к виде усеченного шара с числом входных каналов на одно меньше числа входных отверстий корпуса. В последних установлены уплотнения. Они подпружинены относительно присоединяемых к корпусу фланцев и взаимодействуют с наружной поверхностью запорного органа. Нижняя часть запорного органа зафиксирована установленной соосно управляемому валу пятой в ячеистой перегородке нижней крышки. Внутренняя полость вала соединена с одной стороны с отводным каналом запорного органа, с другой - посредством радиальных отверстий с полостью отводного патрубка.

Недостатком известного устройства является материалоемкость конструкции, большие габариты корпуса при использовании 14 отводов, быстрый износ запорного органа из-за постоянного контакта с множеством уплотнений, залипание в статически поджатом состоянии подпружиненных уплотнительных седел, вследствие которого, по мере износа уплотнительных манжет, нарушается их герметичность.

Целью изобретения является улучшение потребительских свойств путем упрощения процесса сборки и ремонта, обеспечения надежной фиксации и герметичности уплотнения каретки, плавного переключения каретки, коррозионной стойкости и износостойкости внутренней, рабочей поверхности корпуса контактирующей с уплотнением каретки.

Указанная цель достигается тем, что поворотный измерительный патрубок выполнен в виде тройника, свободно, в пределах ширины канавок, перемещающегося вдоль оси полого вала. На тройнике жестко закреплены упоры, ограничивающие попорот каретки вокруг своей оси при движении роликов по кольцевым канавкам. Таким образом, заявленное устройство позволяет достичь плавного перемещения каретки с четкой фиксацией на впадинах корпуса противоположно отводам, в том числе при износе регулировочных шайб опорных точек пала, или критического износа роликов каретки и направляющих канавок корпуса, а также в случае ошибочного подбора регулировочных шайб при сборке ПСМ. Для предотвращения преждевременной коррозии и интенсивного износа внутренней, рабочей поверхности корпуса в условиях сильноагрессивных рабочих сред и большого количества механических примесей предлагается выполнять наплавку данной поверхности нержавеющим сплавом.

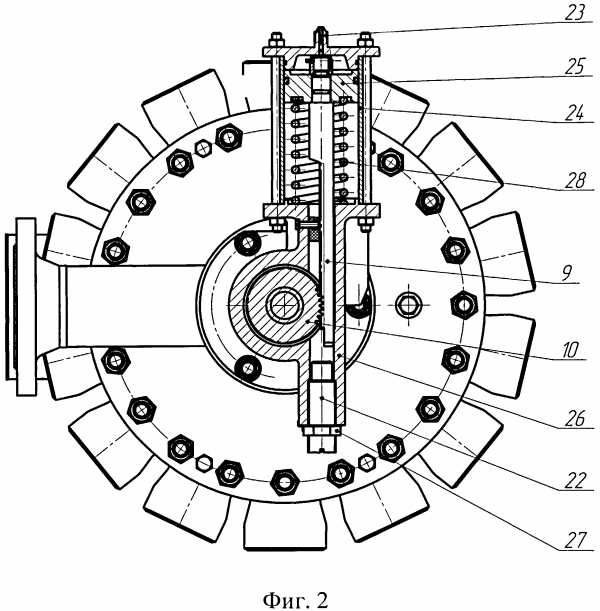

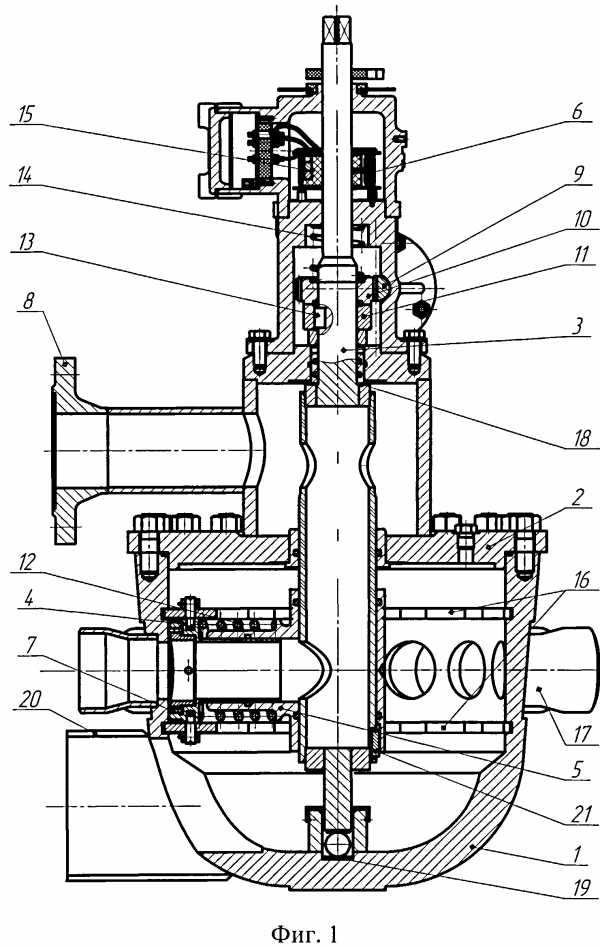

Конструкция устройства приведена на фиг.1, 2, где указаны корпус 1, крышка 2, вал 3, каретка 4, тройник 5, датчик положения 6, уплотнение 7, замерной патрубок 8, рейка 9, колесо зубчатое 10, храповик 11, пружина 12, шпонка 13, пружина 14, указатель 15, канавки 16, входные патрубки 17, регулировочная шайба 18, регулировочный подпятник 19, выходной коллектор 20, шпонка 21, винт регулировочный 22, крышка 23, гидроцилиндр 24, поршень 25, корпус 26, контргайка 27, пружина 28.

В корпусе 1, на внутренней цилиндрической поверхности, снизу и сверху входных отверстий, имеются две диаметральные канавки 16 с углублениями для фиксации каретки 4 напротив каждого отверстия. По канавкам перемещаются ролики подвижной каретки 4. Глубина канавок и углублений выбрана таким образом, что при перемещении роликов по канавке между резиновым уплотнением 7 и стенкой корпуса 1 образуется зазор и при попадании роликов в углубления уплотнение прижимается к корпусу пружиной 12, обеспечивая герметичность в замерной линии. Поршневой привод с делительным механизмом служит для обеспечения переключения скважин и состоит из корпуса 26, закрепленного на крышке 2, гидроцилиндра 24 с крышкой 23, поршнем 25, пружиной 28 и зубчатой рейкой 9, составляющей одно целое со штоком поршня. Внутри корпуса привода на валу установлены храповик 11 на шпонке 13 и подвижно сидящее колесо зубчатое 10. Колесо зубчатое 10 прижимается к храповику 11 пружиной 14 и кинематически взаимодействует с зубчатой рейкой 9. Храповик 11 и колесо зубчатое 10 имеют торцевые зубья со скосами, что обеспечивает одностороннее зацепление, при их взаимном повороте. Устройство работает следующим образом. После срабатывания гидропривода рабочая жидкость в гидроцилиндре 24 перемещает поршень 25, жестко связанный с зубчатой рейкой 9. Рейка 9 перемещается и вращает колесо 10, прижатое пружиной 14 к храповику 11, заставляя ее тоже перемещаться на несколько градусов. Поскольку колесо 10 жестко соединено шпонкой 13 с валом 3, то вал передает вращение тройнику 5 посредством шпоночного соединения 21, каретка поворачивается на определенный угол и подключается к соответствующему каналу. Тройник 5 свободно скользит вдоль оси вала 3, тем самым позволяет роликам каретки 4 самоцентрироваться в пределах канавок 16, вне зависимости от настройки зазоров и положения вала 3 регулировочными шайбами 18 и подпятниками 19 в опорных подшипниках. На тройнике 5 имеются упоры для предотвращения проворачивания каретки 4 вокруг своей оси и обеспечения прямолинейности качения роликов каретки по канавкам 16 корпуса 1. На номер положения канала указывают датчик положения 6 и указатель 15. Рабочая жидкость через тройник 5 и полый вал 3 подается в измерительный патрубок 8, и осуществляется замер производительности соответствующей скважины. После установки каретки 4 напротив одного из каналов и ограничения хода рейки 26 в упор регулировочного винта 22 с контргайкой 27 подача рабочей жидкости в гидроцилиндр 24 прекращается и пружина 28 возвращает поршень 25 с рейкой 9 в исходное положение. Поскольку храповик 11 и колесо 10 имеют торцевые зубья со скосами, то при возврате зубчатой рейки 9 храповик 11 и вал 3 остаются па месте. Поверхность корпуса 1 между канавками 16 наплавляется нержавеющим сплавом.

В случае износа роликов каретки 4, или канавок 16 корпуса 1, заклинивание каретки не происходит, что подтверждают заводские и промысловые испытания заявленного устройства ПСМ. Во время ремонта ПСМ с заменой изношенных узлов нет необходимости точно регулировать зазоры в опорах вала с помощью регулировочных шайб и подпятников, т.к. тройник с кареткой самоцентрируется в пределах канавок 16, вне зависимости от осевого смещения вала 3, который выбирает все зазоры, за счет выталкивающей силы давления рабочей среды ПСМ. Наплавка рабочей поверхности корпуса 1 обеспечивает повышенную коррозионную стойкость и износостойкость в условиях высокоагрессивных сред и большого количества механических примесей. Таким образом, заявляемое устройство обеспечивает повышенную ремонтопригодность, надежность, долговечность конструкции и простоту обслуживания.

Переключатель скважин многоходовой, содержащий корпус с отверстиями для подключения патрубков подачи рабочей жидкости, гидроцилиндр, выполненный в виде корпуса, в котором установлен подпружиненный поршень, соединенный с зубчатой рейкой, кинематический связанной с шестерней и храповым делителем, вращающим вал, предназначенный для переключения канала измерения к патрубкам подачи рабочей жидкости, отличающийся тем, что канал измерения выполнен в виде тройника, свободно перемещающегося вдоль оси полого вала, с подвижной кареткой, ограниченной от поворота вокруг своей оси упорами тройника и фиксирующейся с помощью роликов и пружины, напротив входного патрубка, прилегая к наплавленной износостойкой поверхности корпуса.

edrid.ru

Установки АГЗУ, замерные установки АГЗУ для нефтегазовых скважин

Описание

В связи с изменениями производственной программы Торгового Дома САРРЗ продажа данного оборудования завершена.

Актуальный список товаров доступен в разделе "Продукция".

Автоматизированные групповые замерные установки АГЗУ устанавливаются на нефтедобывающих предприятиях и необходимы для учета добытых из нефтегазовых скважин сред. АГЗУ выполняют функции замера объема и соотношений сырой нефти, попутного нефтяного газа и пластовой воды. Все измерения выдаются в заданных единицах объема, полученная информация обрабатывается и передается на вышестоящий пункт дистанционного управления, где анализируется и архивируется.

Устройство установок АГЗУ

АГЗУ имеют блочно-модульную конструкцию. Корпус представляет собой пространственный стальной сварной каркас, теплоизолированный и обшитый сэндвич-панелями. В корпусе предусматриваются две двери в противоположных концах помещения, система вентиляции, освещение и отопление. В корпусе на полу располагается дренажный патрубок, через который осуществляется слив аварийно образовавшейся воды.

Для безопасной эксплуатации оборудования установки АГЗУ комплектуются охранной, пожарной и аварийной сигнализацией, которые подают звуковой и световой сигнал в случае форс-мажорных обстоятельств (разгерметизации газопроводов, утечки жидкости, недопустимое превышение давления и др.).

Установка АГЗУ состоит из двух основных блоков:

- технологический блок

- блок автоматики

В технологическом блоке установлено все функциональное оборудование: сепарационная емкость, трубопроводы от скважин, многоходовой переключатель скважин ПСМ/трехходовый шаровой кран с электрическим приводом, контрольно-измерительные приборы (массовые расходомеры, счетчики, сигнализаторы, датчики), запорная арматура, блок гидропривода и другие инженерные системы.

Все оборудование изготавливается во взрывозащищенном исполнении для класса взрывоопасной зоны В-1А, степени огнестойкости IV и категории А по взрыво- и пожарной опасности.

По требованию Заказчика в комплекте до места эксплуатации могут быть отгружены насос-дозатор для подачи химических реагентов, емкость для их хранения, напорный трубопровод для подачи реагентов в коллектор АГЗС.

В зависимости от модели АГЗУ позволяют измерять данные, поступающие от 8, 10 или 14 скважин объемом 400-1500 м3/сут.

В соответствии с производительностью и количеством скважин специалисты ТД САРРЗ предлагают следующие типоразмеры автоматизированный групповых замерных установок АГЗУ:

- АГЗУ 40-8-400*

- АГЗУ 40-10-400

- АГЗУ 40-14-400

- АГЗУ 40-8-1500

- АГЗУ 40-10-1500

- АГЗУ 40-14-1500

(*где: 40 - максимальное давление, кгс/см2, 8/10/14-количество скважин, 400/1500-производительность по жидкости, м3/сут.)

В блоке автоматики устанавливается шкаф управления, посредством которого осуществляется автоматическое управление и сбор информации от первичных контрольно-измерительных приборов и передача ее на вышестоящий уровень системы АСУ ТП. Данный блок может размещается отдельно от технологического блока не ближе 10 м во взрывобезопасном месте.

Принцип работы замерных установок АГЗУ

Газожидкостная смесь подается из скважины к блоку переключения скважин, где происходит разделение скважинных потоков. Выбор измеряемой скважины может осуществляться в ручном или автоматическом режиме. Жидкость из измеряемой скважины проходит через замерную линию и затем в сепаратор. Жидкости из остальных скважин подаются в выходной коллектор.

Для измерения содержания попутного нефтяного газа в сепарационной емкости осуществляется выделение газа путем сбора жидкой фазы на дне и выходом отделившегося газа в газовую линию, на которой установлены приборы учета. Когда сепаратор наполняется полностью, газовая линия закрывается, а жидкостная открывается. Это необходимо для слива газожидкостной смеси с одновременным учетом ее расхода. При опорожнении сепаратора газовая линия открывается, жидкостная закрывается.

Безопасность эксплуатации установки обеспечивается наличием сбросной линии, манометрами, уровнемерами, регуляторами давления и запорно-предохранительной арматурой.

Технические характеристики типовых замерных установок АГЗУ

| Параметры |

АГЗУ 40-8-400 |

АГЗУ 40-10-400 |

АГЗУ 40-14-400 |

АГЗУ 40-8-1500 |

АГЗУ 40-10-1500 |

АГЗУ 40-14-1500 |

|---|---|---|---|---|---|---|

| Кол-во подключаемых скважин, шт. | 8 | 10 | 14 | 8 | 10 | 14 |

| Производительность по жидкости, м3/сут., не более | 400 | 400 | 400 | 1500 | 1500 | 1500 |

| Производительность по газу, м3/сут., не более | 60000 | 60000 | 60000 | 225000 | 225000 | 225000 |

| Газовый фактор, нм3/с3, не более | 150 | 150 | 150 | 150 | 150 | 150 |

| Рабочее давление, МПа, не более | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 |

| Кинематическая вязкость нефти при 20ºС, сСт | 120 | 120 | 120 | 120 | 120 | 120 |

| Обводненность сырой нефти, % | 0-98 | 0-98 | 0-98 | 0-98 | 0-98 | 0-98 |

| Содержание парафина, объемное, %, не более | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 | 7,0 |

| Содержание сероводорода, объемное, %, не более | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

| Потребляемая электрическая мощность, кВт, не более | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 |

| Ду входа, мм | 80 | 80 | 80 | 80 | 80 | 80 |

| Ду запорной арматуры на ПСМ, мм | 80 | 80 | 80 | 80 | 80 | 80 |

| Ду запорной арматуры на байпас, мм | 50 | 50 | 50 | 80 | 80 | 80 |

| Ду арматуры технологических трубопроводов, мм | 50 | 50 | 50 | 80 | 80 | 80 |

| Ду байпасной линии, мм | 100 | 100 | 100 | 150 | 150 | 150 |

| Ду коллектора, мм | 100 | 100 | 100 | 150 | 150 | 150 |

| Габаритные размеры технологического блока, мм, не более |

5400х 3200х 2700 |

5900х 3200х 2700 |

6400х 3200х 2700 |

6900х 3200х 2700 |

8500х 3200х 2700 |

9000х 3200х 2700 |

| Габаритные размеры блока автоматики, мм, не более |

2100х 2000х 2400 |

5400х 3200х 2700 |

5400х 3200х 2700 |

2100х 2000х 2400 |

5400х 3200х 2700 |

5400х 3200х 2700 |

| Масса технологического блока, кг, не более | 6800 | 7600 | 9100 | 12000 | 12500 | 12980 |

| Масса блока автоматики, мм, не более | 1300 | 1300 | 1300 | 1300 | 1300 | 1300 |

Как приобрести замерную установку АГЗУ в Вашем городе?

Для того, чтобы купить автоматическую групповую замерную установку АГЗУ, Вы можете:

- прислать на электронную почту технические требования к оборудованию

- позвонить нашим специалистам по телефону 8-800-555-86-36 для уточнения заказа

- скачать и заполнить Опросный лист и прислать на электронную почту

tdsarrz.ru

Трубопоршневые поверочные установки - «Системы нефть и газ» (OGS)

Заказать

Двунаправленные трубопоршневые поверочные установки (ТПУ) предназначены для проведения поверки, калибровки и контроля метрологических характеристик средств измерений объема и массы на месте эксплуатации без нарушения процесса учета рабочего продукта. ТПУ производительностью до 1100 м3/час могут производиться как в мобильном, так и в стационарном варианте, ТПУ с более высокой производительностью – в стационарном варианте.

и массы на месте эксплуатации без нарушения процесса учета рабочего продукта. ТПУ производительностью до 1100 м3/час могут производиться как в мобильном, так и в стационарном варианте, ТПУ с более высокой производительностью – в стационарном варианте.

Наиболее широкое применение ТПУ нашли в нефтяной, нефтеперерабатывающей и химической промышленности, а также в других отраслях, где необходима высокая точность измерения расхода.

Основные преимущества двунаправленной ТПУ по сравнению с однонаправленной ТПУ:

В двунаправленной конструкции ТПУ объем измерительного участка принимается за проход поршня в обоих направлениях, вследствие чего компенсируется погрешность срабатывания детекторов, за счет чего достигается увеличение достоверности измерений и улучшение повторяемости.

Основные преимущества двунаправленной ТПУ по сравнению с компакт-прувером:

В отличие от компакт пруверов, где часто для получения достоверных измерений при поверке/калибровке преобразователей расхода необходимо применение дополнительного компаратора, в двунаправленных ТПУ, благодаря достаточному объему измерительного участка, достоверные метрологические характеристики гарантируются без применения компаратора.

Описание и принцип действия ТПУ

ТПУ представляет собой установку двунаправленного действия, в качестве переключателя потока применяется четырехходовой кран с контролем герметичности, двух камер приема/пуска шарового поршня. Измерительный участок изготавливается из труб и отводов, калиброванных по внутреннему диаметру. Измерительный участок ограничен детекторами, которые фиксируют прохождение шарового поршня.

В процессе поверки расходомера шаровой поршень, находящийся внутри пусковой камеры, увлекается потоком жидкости и начинает движение в направлении противоположной камеры приема-пуска. Попадая в разгонный участок ТПУ, поршень полностью перекрывает внутреннее сечение ТПУ и движется вместе с жидкостью с одной и той же скоростью.

При прохождении поршня детектор генерирует сигнал, разрешающий отсчёт импульсов от поверяемого преобразователя расхода (ПР). Когда поршень достигает второго детектора, генерируемый им сигнал дает команду на прекращение отсчёта импульсов. По числу импульсов, поступивших с преобразователя расхода и фиксированному объёму калиброванного участка ТПУ, находящегося между детекторами, определяется коэффициент преобразования ПР. Далее поршень попадает в противоположную камеру ТПУ и остается там до тех пор, пока 4х ходовой кран не изменит направление потока жидкости внутри прувера на противоположное. Далее шаровой поршень увлекается потоком идущим в противоположном направлении и процесс поверки повторяется вновь.

Благодаря многократным перемещениям шарового поршня между пусковыми камерами внутри ТПУ и подсчету количества импульсов, поступивших с преобразователя расхода за каждый проход шаровым поршнем калиброванного участка между детекторами, набираются статистические результаты измерений, которые позволяют получить метрологические характеристики расходомера с высокой достоверностью. Установка дополнительных детекторов прохождения поршня позволяет существенно сократить время поверки расходомеров.

www.ooosng.ru