Вибрации при бурении

Снижение вибрационной нагрузки на породоразрущающий инструмент и элементы КНБК путем применения демпфирующего переводника - Бурение и Нефть

Reduction of vibration load on the rock-cutting tool and BHA elements by using a damping sub

T. BADRETDINOV, G. ISHBAEV, A. BALUTA, A. SHARIPOV, A. DRAGAN, LLC SPE «BURINTEKH» LLC , V. YAMALIEV, USPTU

Начало массового применения в бурении долот режуще-скалывающего действия с резцами PDC в конце ХХ – начале ХХI вв. выявило неожиданную проблему в виде отсутствия подходящих устройств гашения вибрационных колебаний, возникающих при работе скважинного инструмента. Авторы предлагают решение с помощью применения демпфирующего переводника.

The beginning of mass application of drilling bits cutting-chipping action with the PDC cutters in the end of XX – beginning of XXI century has revealed an unexpected problem in the form of a lack of suitable devices to quench the vibrations that occur when the downhole tool. The authors propose a solution by applying the damping sub.

Сложная экономическая ситуация на мировом рынке углеводородов оказывает серьезное давление на все области нефтегазовой промышленности нашей страны и подталкивает ее к ускоренному развитию. Поэтому процесс разработки новых высокоэффективных технологий и оборудования набирает обороты с новой силой. Однако существует еще много серьезных задач, которые очень важно решить в самое ближайшее время.

Так, например, в бурении начало массового применения долот режуще-скалывающего действия с резцами PDC в конце ХХ – начале ХХI вв. выявило неожиданную проблему в виде отсутствия подходящих устройств гашения вибрационных колебаний, возникающих при работе скважинного инструмента. Анализируя патентные документы последних 40 лет, можно отметить, что большинство существующих на тот момент конструкций демпферов могло эффективно применяться лишь с шарошечными долотами. Как правило, это низкочастотные высокоамплитудные устройства, направление работы которых совпадает с осью скважины. Причина заключается в механизме разрушения горной породы. Долота дробяще-скалывающего действия, в отличие от PDC-долот, не создают высокого реактивного момента при работе и поэтому практически не подвержены влиянию крутильной вибрации – stick-slip. Поэтому основным источником возникновения колебаний является циклическое подскакивание шарошечного долота на забое, проявляющееся в виде увеличения и уменьшения осевой нагрузки.

При появлении осевой вибрации большой амплитуды следует увеличить нагрузку и уменьшить скорость вращения долота. Применение демпфирующих устройств, амортизаторов, виброгасителей в данном случае наиболее эффективно в отличие от других типов вибраций.

Важно отметить, что вне зависимости от типа применяемого породоразрушающего инструмента на бурильную колонну также действует боковая изгибающая вибрация, оказывающая наиболее разрушительное влияние.

Характерными признаками проявления крутильной вибрации являются: слом вооружения долота, особенно в зоне, образующей диаметр стенок скважины; усталостный износ резьбовых соединений вследствие их перетяжки повышенным моментом и риск отворота и полета оборудования в скважину.

Остановимся немного подробнее на основных типах вибраций бурильной колонны и конструкциях демпфирующих устройств:

1. Осевая вибрация чаще всего возникает при смене горных пород, имеющих разные свойства, а также при прохождении твердых пропластков. Как уже отмечалось, направление колебательного движения совпадает с осью вращения инструмента. Из-за цикличности значений осевой нагрузки возникает дополнительная энергия, способствующая разрушению горной породы, но в то же время негативно действующая на сам породоразрушающий инструмент и элементы КНБК. Это ведет к слому и преждевременному износу вооружения долота, разгерметизации и повреждению опор, выходу из строя подшипниковых узлов винтовых забойных двигателей и элементов телеметрических систем и, как следствие, к снижению ресурса всего скважинного инструмента [1 – 3].  Осевые колебания имеют частоту 1 – 10 ГЦ, а скорость их затухания напрямую зависит от веса и жесткости компоновки [4]. Следовательно, для уменьшения амплитуды осевых колебаний в КНБК вводят дополнительные секции утяжеленных труб, калибраторов и т.д. Однако увеличение веса колонны без изменения режимов бурения может привести лишь к увеличению ударного импульса. Поэтому при появлении осевой вибрации большой амплитуды следует увеличить нагрузку и уменьшить скорость вращения долота. Применение демпфирующих устройств, амортизаторов, виброгасителей в данном случае наиболее эффективно в отличие от других типов вибраций. В основе большинства известных конструкций лежит узел демпфирования, состоящий из тарельчатых либо винтовых пружин с ходом рабочего вала до 300 мм, а их общий габаритный размер достигает двух метров. При расположении длинномерного демпфера непосредственно над долотом могут возникнуть сложности ориентирования ствола скважины. Поэтому усилия разработчиков бурового инструмента направлены на создание компактного устройства с более энергоемким демпфирующим узлом.

Осевые колебания имеют частоту 1 – 10 ГЦ, а скорость их затухания напрямую зависит от веса и жесткости компоновки [4]. Следовательно, для уменьшения амплитуды осевых колебаний в КНБК вводят дополнительные секции утяжеленных труб, калибраторов и т.д. Однако увеличение веса колонны без изменения режимов бурения может привести лишь к увеличению ударного импульса. Поэтому при появлении осевой вибрации большой амплитуды следует увеличить нагрузку и уменьшить скорость вращения долота. Применение демпфирующих устройств, амортизаторов, виброгасителей в данном случае наиболее эффективно в отличие от других типов вибраций. В основе большинства известных конструкций лежит узел демпфирования, состоящий из тарельчатых либо винтовых пружин с ходом рабочего вала до 300 мм, а их общий габаритный размер достигает двух метров. При расположении длинномерного демпфера непосредственно над долотом могут возникнуть сложности ориентирования ствола скважины. Поэтому усилия разработчиков бурового инструмента направлены на создание компактного устройства с более энергоемким демпфирующим узлом.

2. Крутильная вибрация или Stick-slip motion представляет собой неравномерное вращение бурильной колонны, вызванное резкими ускорениями и замедлениями при ее вращении. Долото приостанавливается (длительностью порядка десятых долей секунды) с равной периодичностью, что вызывает рост крутящего момента и скручивание всей колонны. При превышении момента скручивания над моментами сопротивления резания породы и момента сил трения о стенки скважины происходит резкое ускорение долота – проскальзывание, когда его угловая скорость резко возрастает (в 2 – 3 раза). Длительность такого процесса может достигать нескольких секунд, а максимальная интенсивность колебаний происходит в нижней части колонны. При этом частота таких колебаний не превышает 1 Гц [4]. Характерными признаками проявления крутильной вибрации являются: слом вооружения долота, особенно в зоне, образующей диаметр стенок скважины; усталостный износ резьбовых соединений вследствие их перетяжки повышенным моментом и риск отворота и полета оборудования в скважину.

Как говорилось выше, чаще всего крутильная вибрация возникает при работе с PDC-долотами. При этом выбор долота с большой агрессивностью, обусловленный стремлением буровиков сократить время бурения интервала, может привести к тому, что нарушается баланс между жесткостью колонны и реактивным моментом от горной породы, что в свою очередь ведет к выходу из зоны стабильного бурения и возникновению крутильной вибрации. То же самое происходит и при неверно подобранном режиме бурения, когда при слишком большой осевой нагрузке и малой скорости вращения вооружение долота сильно заглубляется в породу за один оборот [5]. Также следует отметить, что вероятность появления крутильной вибрации увеличивается с ростом глубины и зенитного угла скважины, а также при прохождении твердых пропластков.

В результате поперечного движения вкупе с вращением бурильной колонны возникает такое явление как завихрение. Под завихрением понимают самоподдерживающееся эксцентричное вращение инструмента вокруг точки, не являющейся ее геометрическим центром.

Гашение крутильной вибрации также происходит за счет рассеивания энергии по элементам бурильной колонны, находящимся над долотом, и общим сопротивлением трения о стенки скважины. Но основным способом устранения крутильной вибрации является изменение режима бурения. Для этого ограничивают осевую нагрузку и увеличивают скорость вращения. Возможно также применение более быстроходных забойных двигателей и включение в КНБК демпфирующих устройств, работающих в тангенциальном направлении. Так как подобные демпферы создают дополнительную эластичность колонны, главной целью их применения становится – снижение тангенциальной ударной нагрузки на вооружение долота. Зачастую это оправдано при бурении на больших глубинах, когда ресурс породоразрушающего инструмента важнее скорости проходки.

Гашение крутильной вибрации также происходит за счет рассеивания энергии по элементам бурильной колонны, находящимся над долотом, и общим сопротивлением трения о стенки скважины. Но основным способом устранения крутильной вибрации является изменение режима бурения. Для этого ограничивают осевую нагрузку и увеличивают скорость вращения. Возможно также применение более быстроходных забойных двигателей и включение в КНБК демпфирующих устройств, работающих в тангенциальном направлении. Так как подобные демпферы создают дополнительную эластичность колонны, главной целью их применения становится – снижение тангенциальной ударной нагрузки на вооружение долота. Зачастую это оправдано при бурении на больших глубинах, когда ресурс породоразрушающего инструмента важнее скорости проходки.

3. Поперечная вибрация представляет собой маятниковое движение в направлении, перпендикулярном оси скважины. Большие знакопеременные изгибные напряжения являются причиной около 75 % отказов и аварий. В результате такого поперечного движения вкупе с вращением бурильной колонны возникает такое явление как завихрение. Под завихрением понимают самоподдерживающееся эксцентричное вращение инструмента вокруг точки, не являющейся ее геометрическим центром. Следует отметить, что завихрения могут происходить как по направлению часовой стрелки, так и против, причем это направление может постоянно меняться [6]. При этом происходит спиралеобразное увеличение диаметра ствола скважины.

Различают завихрение долота и завихрение КНБК, имеющие частоту колебаний 5 – 100 Гц и 5 – 20 Гц соответственно [7]. Для решения этой проблемы режим бурения меняется следующим образом: понижают обороты вращения и увеличивают осевую нагрузку. Причем эти корректировки обязательно следует проводить после полной остановки колонны. Применение классических конструкций демпфирующих устройств при завихрениях и поперечных вибрациях малоэффективно. Для ограничения их разрушительного действия используют комбинацию с механическими ограничителями поперечного действия такими, как роликовый центратор, расширитель, полноразмерный калибратор и пр.

Необходимость создания компактного демпфирующего устройства, способного эффективного работать как в осевом, так и в тангенциальном направлении, является одним из наиболее напрашивающихся решений для повышения производительности работы скважинного инструмента.

Исходя из вышесказанного, можно сделать вывод, что необходимость создания компактного демпфирующего устройства, способного эффективного работать как в осевом, так и в тангенциальном направлениях, является одним из наиболее напрашивающихся решений для повышения производительности работы скважинного инструмента.

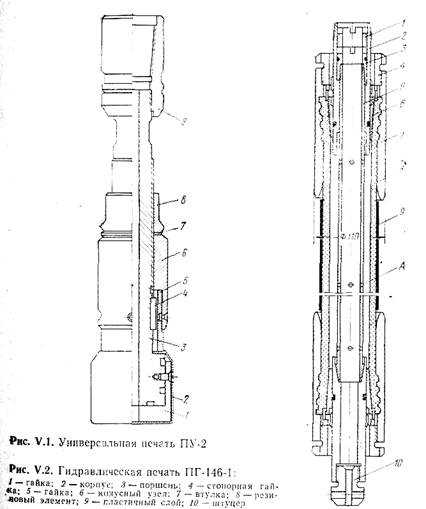

Являясь лидером российского рынка бурового оборудования, компания ООО НПП «БУРИНТЕХ» не могла оставить эту проблему без должного внимания. Главным преимуществом компании являются оперативная обратная связь с заказчиком и тщательное изучение потребностей буровиков. С этой целью силами отдела породоразрушающего инструмента центра Разработки ООО НПП «БУРИНТЕХ» был разработан буровой демпфер продольных и крутильных колебаний (заявка на полезную модель от 02.12.2016, рег. № 2016147425).

Суть разработки заключается в следующем: две корпусные детали, имеющие замковые резьбы, взаимодействуют между собой посредством спиральных шлицов. Благодаря небольшому зазору между шлицами в осевом и тангенциальном направлении обе детали ограниченно подвижны друг относительно друга. Все зазоры образуют единую полость, которая заполняется упругим полимерным материалом, делая соединение неразборным. Минимум деталей и простота конструкции придают изделию высокую надежность.

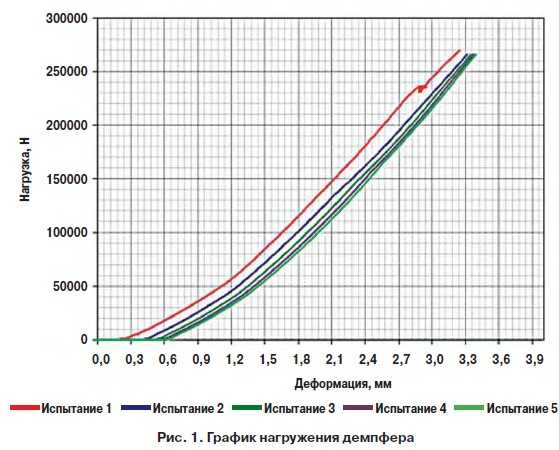

На рис. 1 показан график нагружения демпфера с упругим полимерным материалом с твердостью 65 единиц по Шору.

Из графика видно, что при нагрузке в 27 т упругая деформация составляет всего 3,5 мм. Такая большая энергоемкость материала позволила сконструиро

burneft.ru

Вибрационное бурение

Вибрационное бурение — это способ, при котором бурение производится посредством передачи вибрационных или виброударных нагрузок, совместно с осевым усилием веса инструмента, породоразрушающему инструменту.

Данный способ применяется для бурения мягких и рыхлых пород.

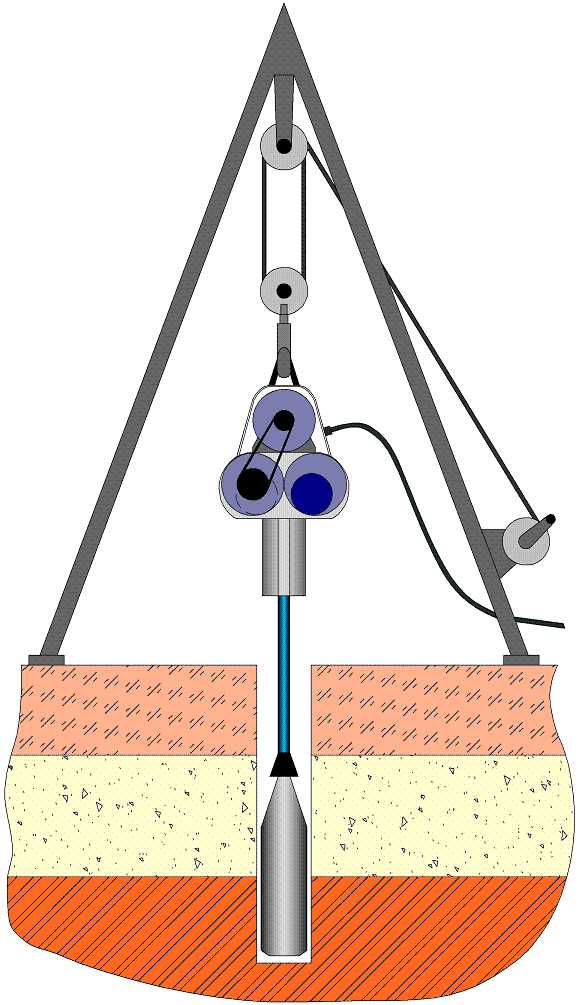

На рисунке представлена простейшая схема механизма выполняющего вибрационное бурение. Как видно, вибромолот состоит из двух валов с эксцентриковыми дебалансами внутри и электромотора, который подключается с помощью кабеля к источнику электроэнергии. Также существуют вибраторы с приводом через гибкий вал от двигателя внутреннего сгорания. По сути, вибромолот — это вибратор, имеющий ограничитель колебаний в виде наголовника с наковальней. От электромотора, при помощи клино-ременной понижающей передачи вращение передается одному из валов. Валы связаны между собой шестеренным синхронизатором. Весь механизм помещен в корпус, и подвешен на крюк талевой системы. В нижней части корпуса вибратор присоединяется к бурильным трубам.

Эффективность вибрационного бурения в большей степени зависит от массы вибропогружателя, момента эксцентриков, частоты и амплитуды колебаний. С возрастанием амплитуды скорость вибробурения увеличивается.

В процессе бурения глубина скважины увеличивается, при этом растет вес бурильной колонны, кроме того, увеличивается её упругость. В результате этого снижается амплитуда колебаний породоразрушающего инструмента, и непрерывно уменьшается скорость бурения. В связи с этим, глубина бурения скважин поверхностными вибраторами не превышает 25 — 30 м.

Более глубокие скважины можно бурить, только с помощью погружных вибраторов. Поскольку вибромеханизм находится над породоразрушающим инструментом, скорость бурения, при увеличении глубины скважины не снижается, или снижается по другим причинам. Погружной вибратор спускается в скважину на кабельканате, что исключает применение бурильных труб и ускоряет спускоподъемные операции.

Если при вибрационном бурении инструменту придается вращение, то подобный вид бурения называется вибровращательным, это позволяет бурить и крепкие породы.

Существует два вида вибробурения:

— вибрационное, при котором породоразрушающему инструменту передаются синусоидальные колебания;

— виброударное — инструменту сообщаются ударные импульсы высокой частоты.

Чаще применяется виброударное бурение.

В качестве породоразрушающего инструмента при вибробурении применяются:

— виброзонд;

— грунтонос;

— виброжелонка.

Для бурения вибрационным методом, также используются специальные самоходные буровые установки на базе автомобилей (реже на базе трактора или прицепа) с собственным источником энергопитания. Такие установки могут использовать, в качестве вспомогательного способа, ударное бурение.

burovoeremeslo.ru

Вибронагруженность глубинного оборудования при бурении скважин - Разведка и разработка

Процесс бурения сопряжен с различного рода особенностями: неоднородность структуры слагающих скважину пластов, уменьшение или увеличение контактных усилий зубьев долота с забоем, недостаточная стойкость вооружения опор долота, прихваты бурильных труб и т.п. Глубинное оборудование при этом подвергается действию различных по амплитуде и частоте колебаний. При возникновении нелинейных сил сопротивления, зависящих от скорости движения бурильной колонны, долота, турбобура, могут развиваться также автоколебания. Вибрации, взаимодействующие друг с другом в процессе бурения, способствуют эффективному разрушению горных пород, и в то же время затрудняют передачу энергии на забой, служат причиной возникновения переменных напряжений в элементах бурильной колонны и их усталостному повреждению. Восприятие бурильным инструментом силового воздействия, вызывающего вибрации, можно охарактеризовать как вибронагруженность. Анализ вибронагруженности необходим при оценке работы и технического состояния глубинного оборудования в процессе бурения.

Элементы глубинного оборудования могут иметь нелинейную рабочую характеристику [1]. Особенность любых нелинейных механических система состоит в том, что их колебания не обязательно должны «приходить извне». Они могут возникать и устойчиво поддерживаться в самой колебательной системе. Действие вибрации в нелинейных системах приводит к своеобразным, часто неожиданным эффектам, которые, с одной стороны, могут быть использованы в технологическом процессе бурения скважин, с другой стороны, могут явиться причиной нежелательных и даже катастрофических ситуаций. Под действием вибрации в колебательной системе могут исчезнуть прежние и появиться новые виды движения системы, смениться характер положений равновесия (т.е. их устойчивости или неустойчивости), измениться частоты малых свободных колебаний вблизи поожения устойчивого равновесия, возникнуть эффекты вибрационной связи и др.[2].

При оптимальной работе вибронагруженного глубинного оборудования приоритетной задачей является повышение механической скорости бурения и проходки на долото при предохранении бурильного инструмента от вредных воздействий вибрации, что частично решается с помощью введения виброзащитных устройств бурильной колонны. В частности, при бурении в твердых горных породах происходят отскоки долота, вызванные ударным режимом его работы, а установка амортизатора колебаний бурильной колонны позволяет устранить или уменьшить отскоки долота и скольжение его вхолостую [3, 4].

Примем в качестве одного из параметров вибронагруженности глубинного оборудования величину отскока долота и с его помощью оценим влияние случайных воздействий на работу породоразрушающего инструмента.

Рассмотрим низ бурильной колонны с амортизатором в виде упрощенной модели (рисунок 1). Определим минимальное время отскока долота при воздействии случайных колебаний.

На низ бурильной колонны действуют постоянная сила a и случайная сила E (t), которая является случайным процессом с нулевым математическим ожиданием [5]. Уравнение движения долота ax=a+e(t), где ax- сила сопротивления.

Полный текст статьи

Источник: Нефтегазовое дело. Электронный научный журнал

neftegaz.ru

Снижение негативных последствий вибрации породоразрушающего инструмента

Одной из наиболее актуальных тем современной буровой промышленности является вопрос повышения эффективности работы. Его решение заключается далеко не только в разработке новых технологий работы, но и в снижении текущих затрат за счет увеличения ресурса применяемого бурового оборудования и инструмента.

Ярким примером задачи, которая сегодня стоит перед конструкторами и производителями инструмента для бурения скважин, является снижение негативного воздействия вибрации на породоразрушающий инструмент. И если для шарошечных долот уже были предложены различные устройства для гашения вибрационных колебаний, то для позднее появившихся долот PDC эти решения демонстрировали крайне низкую эффективность.

Поскольку шарошечные долота не создают значительного реактивного момента, а значит, не подвержены крутильной вибрации. Дробяще-скалывающий характер разрушения породы этими долотами определяет и характер возникающих вибраций, которые проявляются в виде изменения показателя осевой нагрузки (долото буквально подскакивает на забое). В связи с этим применяемые при бурении шарошечными долотами гасители колебаний представляют собой низкочастотные высокоамплитудные конструкции, направление работы которых совпадает с осью ствола скважины. Однако они никак не препятствовали проявлению так называемых крутильных колебаний, действующих не только в осевом, но и в тангенциальном направлении.

В целях уменьшения амплитуды колебаний осевого типа применяют подход увеличения веса колонны (для чего в состав компоновки вводятся дополнительные секции утяжеленных труб). Однако вместе с повышением веса может повышаться и ударный импульс. Наиболее целесообразно при осевой вибрации большой амплитуды увеличить нагрузку на долото, одновременно снизив скорость вращения инструмента.

Достаточно эффективно с осевыми вибрациями справляются различные демпферы, амортизаторы и виброгасители. Как правило, конструктивно они представляют собой единый узел из тарельчатых или винтовых пружин. Современные демпферирующие устройства могут достигать двух метров в длину, что при расположении их непосредственно над долотом может вызывать трудности при ориентировании ствола скважины. Наиболее актуальным вопросом для конструкторов сегодня является создание компактных, но при этом более энергоемких механизмов.

Для противодействия крутильным колебаниям требуется, прежде всего, корректировка режима бурения с уменьшением осевой нагрузки и одновременным увеличением скорости вращения долота. Дополнительно в компоновке колонны бурильных труб при проведении работ на большой глубине могут применяться демпферы тангенциального направления действия, которые за счет своих свойств увеличивают эластичность колонны, одновременно снижая ударную нагрузку на долото.

В целях гашения поперечных вибраций бурового инструмента производится корректировка режима бурения: уменьшение оборотов в сочетании с увеличением осевой нагрузки на долото после остановки колонны. В данном случае инструменты для гашения осевых вибраций демонстрируют крайне низкую эффективность. Для нейтрализации поперечных вибраций и завихрений необходимо комбинированное применение с механическими ограничителями, например, калибраторами, роликовыми центраторами и иными устройствами.

rosprombur.ru

Вибрация - буровой снаряд - Большая Энциклопедия Нефти и Газа, статья, страница 2

Вибрация - буровой снаряд

Cтраница 2

Для предупреждения засорения шламовых проб за счет обвалов из вышележащих интервалов и неравномерного подрабатывания стенок скважины непосредственно в призабойной зоне необходимо устранять вибрацию бурового снаряда и биение колонны бурильных труб о стенки скважины, для чего следует применять сбалансированную бурильную колонну и подбирать соответствующие режимы бурения. От правильного выбора режима бурения в значительной мере зависит фракционный состав выбуренного материала, а следовательно, возможность полного выноса его на дневную поверхность и качество сбора. [16]

Руководствуясь классификацией пород и полезных ископаемых по отбору керна С. А. Волкова следует иметь в виду, что в первую группу могут входить породы от III-IV до XII категорий по буримости, которые практически не разрушаются в процессе бурения под действием очистного агента и вибраций бурового снаряда. Например, глины плотные жирные, мел плотный III категории и совершенно не затронутые выветриванием монолитно-сливные: джеспилиты, кремень, яшмы, роговики - XII категории по буримости. В обоих случаях выход керна составляет 100 % и по мягким и весьма твердым породам при применении одинарных колонковых труб и соответствующих рациональных технологических режимов бурения. [17]

Эмульсионные промывочш с жидкости оказывают комплексное воздействие на процесс бурения - охлаждают породоразрушающий инструмент, удаляют с забоя шлам, снижают абразивное действие пород на буровой снаряд, способствуют увеличению проходки за рейс, оказывают существенное влияние на повышение скорости бурения и стойкости алмазного инструмента за счет снижения вибрации бурового снаряда. [18]

Машина устанавливается на бетонном фундаменте. Для предотвращения боковой вибрации бурового снаряда через 8 - 10 труб устанавливают фонари, имеющие вид крестовины с четырьмя сменными башмаками на концах. Фонари свободно вращаются вокруг труб по направляющим кольцам. [19]

На работу и износ элементов бурильной колонны существенно влияют действующие в ней в процессе бурения скважин продольные, поперечные и крутильные колебания. Особо сильное отрицательное воздействие вибраций бурового снаряда проявляется в процессе алмазного бурения. Известно, что рост производительности алмазного бурения возможен при условии перехода на высокие скорости вращения бурового снаряда. Однако при этом наблюдается интенсивная вибрация бурового снаряда, приводящая к внезапным отказам ( обрывам) бурильных труб и их соединений, резкому росту потребляемой мощности и снижению стойкости алмазных коронок. [20]

Если конструкция коронки не может обеспечить повышенный расход промывочной жидкости, то рекомендуется взять для бурения инструмент с развитой промывочной системой. Повышение осевой нагрузки может вызвать дополнительные вибрации бурового снаряда, а также разрушение столбиков керна. Поэтому эти факторы также следует принимать во внимание при выборе оптимальной величины осевой нагрузки на коронку. [21]

Вибрация бурового снаряда при алмазном бурении и бурении шарошечными долотами вынуждает ограничивать скорости вояше. Одним из наиболее прогрессивных методов борьбы с вибрацией бурового снаряда является применение специальных жидкостей-виброгасителей. [22]

Работающая колонна бурильных труб испытывает три вида колебаний: крутильные, поперечные и продольные. При совпадении частот вынужденных и собственных колебаний возникает вибрация бурового снаряда. [23]

Для предупреждения и борьбы с вибрацией в последние годы разработано множество специальных технических средств и технологических приемов, таких, как механические антивибрационные средства ( центрирующие соединения - и переходники, забойные амортизаторы), смазки и эмульсии. Применение гладкоствольных колонн при малых диаметральных зазорах значительно снижает вибрацию бурового снаряда. [24]

При анализе результатов исследований влияния технологических факторов на процесс кернообразования обращает внимание незначительное количество работ по установлению степени воздействия вибраций бурового снаряда на формирование и сохранность керна. Наиболее полно эти исследования приводятся только в работах И. Б. Булнаева, рассматривающего действие поперечных и продольных вибраций снаряда на степень разрушения и сохранности керна. [25]

Бурение съемным инструментом следует осуществлять на максимально высоких частотах вращения, ограничиваемых только мощностью привода станка. Снижать частоту вращения следует при бурении мягких и очень твердых пород, в осложненных условиях, а также при появлении вибрации бурового снаряда. [26]

Среди положительных качеств эмульсионных промывочных жидкостей трудно выделить главное, но во многом обусловливает повышение скорости бурения и стойкости породоразрушающего инструмента виброгасящий эффект. В то же время известно применение эмульсионных жидкостей при бурении в твердых породах, в условиях отсутствия вибрации бурового снаряда. [27]

По классификации пород и полезных ископаемых по трудности извлечения из них керна все породы подразделяются на семь групп по следующим признакам: твердость, хрупкость, трещиноватость, сыпучесть ( плывучесть), истираемость, размываемость и растворимость. Такое разнообразие признаков затрудняет выбор технических средств и способов отбора керна. С учетом этого была предложена классификация пород, основанная на двух факторах: 1 механическое разрушение керна промывочным агентом и вследствие вибрации бурового снаряда; 2) растворимость породы. Эта классификация составлена применительно к структурно-поисковому бурению коронками. [28]

Объемное дробление как физический процесс играет значительную роль в износе керна, вызывая ощутимые потери массы керновой пробы и приводя к существенному изменению структурных характеристик горной породы. Объемное дробление вызывается в основном эффектом бесшаровой мельницы. Керновый материал, поступивший в керноприемную трубу и имеющий первичное естественное деление трещинами на отдельные блоки ( плашки), под воздействием вибраций бурового снаряда и вращающихся его частей при одновременном воздействии промывочной жидкости начинает перемещаться в пределах керноприемной трубы. Интенсивное перемещение вызывает существенный рост взаимных соударений плашек и столбиков керна и, как следствие, взаимное их дробление. При этом образуются фракции дробления различной крупности: от целого столбика керн

www.ngpedia.ru

Drilltech — Ультразвуковое бурение - технология Соник (Sonic)

Ультразвуковое бурение - метод прохождения горных пород, существенно снижающий нагрузку на буровую штангу и инструмент, создаваемую силой трения. ОписаниеРазжижение грунта

При использовании ультразвуковой буровой головки вся буровая колонна подвергается вибрации с частотой до 150 Гц. Это приводит к разрушению структуры очень тонкого слоя частиц горной породы, непосредственно окружающего буровую колонну и инструмент. Такое явление называется псевдосжижением и значительно снижает трение.

Инерция

В процессе псевдосжижения грунт просто не способен прилипать к буровой колонне, которая перемещается вверх и вниз с частотой приблизительно 150 раз в секунду.

Уплотнение

Вибрация буровой колонны вызывает уплотнение горных пород, увеличивая их плотность и снижение пористости. Деформация пород, происходящая под воздействием высокочастотной волновой нагрузки, позволяет им "открыться" для прохождения буровой колонны. Когда буровая колонна поднимается после бурения, эффект всасывания и некоторая вибрация снимает с породы напряженное состояние, ее плотность снижается до первоначального состояния и вода может опять свободно занять свое природное место в порах горной породы.

Воздействия

Псевдосжижение и инерция позволяют отобрать длинные и сплошные пробы. За счет вертикального высокочастотного перемещения буровая колонна остается практически прямой с отклонением не более, чем несколько сантиметров, по всей длине скважины. В аллювиальных отложениях вертикальной вибрации достаточно, чтобы вести бурение без вращения бурового инструмента и подачи воды или воздуха.

При бурении в твердых горных породах всевдосжижения не происходит. В таких случаях можно комбинировать вибрацию с вращением и использовать для бурения твердосплавный буровой инструмент для скального грунта. Для охлаждения бурового инструмента и подъема шлама необходимо применение промывочного очистного агента (жидкость, воздух, пена).

Какие преимущества вы получите?

Наша технология ультразвукового бурения предлагает следующее:

- Высокая эффективность бурения аллювиальных отложений с высокой скоростью проходки.

- Дробление каменистого грунта, бурение в бетоне и других материалах с высокой плотностью (версия RotoSonic).

- Компактная и легкая буровая установка с высокой выходной мощностью.

- Возможность бурения на сильно загрязненных участках с небольшой площадью размывания.

- Высококачественные пробы в сухих и насыщенных слоях почвы.

- Бурение с "потерей" породоразрушающего инструмента при установке в скважины теплообменных геотермических систем, датчиков и зарядов для сейсмических исследований.

- Возможность бурить и сооружать скважины для мониторинга с предварительно сформированными бентонитовыми хомутами или разбухающими блокирующими бентонитами.

- Быстрое извлечение буровой колонны и обсадных труб с помощью вибрации.

- Низкий уровень шума по сравнению с ударными пробоотборными буровыми машинами.

- Меньший износ и истирание резьбы шланг по сравнению с забивными.

- Буровая головка с возможностью наклона для удобного взятия пробы.

- Пробоотборник AquaLock для сплошных и дискретных проб.

- Широкий ассортимент колонковых пробоотборников CoreBarrel.

| Система Sonic | Метод работы | кВт на выходе | Тип. глубина/диаметр | Усиление вибрации/Гц | Об/мин | Момент по ЧС/против ЧС | Тип грунта |

| CompactSonic (CS) тип 2x5 | Вращение или вибрация | 46 | 30 м/115 мм | 10 тонн / 150 | 205 | R 1,2 кНм L 1,4 кНм | Мягкий и средний |

| CompactRotoSonic (CRS) тип 2x5 | Вращение и вибрация | 110 | 50 м/115 мм | 10 тонн / 150 | 205 | R 1,7 кНм L 2,0 кНм | Все |

| MidSonic (MS) тип 4х5 | Вращение и вибрация | 160 | 100 м/180 мм | 10 тонн / 150 | 80 / 190 | R 3,9/1,8 кНм L 4,6/2,3 кНм | Все |

| LageSonic (LS) тип 50 К | Вращение и вибрация | 188 | 200 м/300 мм | 10 тонн / 150 | 160 | R 7,1 кНм L 9,5 кНм | Все |

-

Геологоразведка, ультразвуковое бурение. Fraste | Sonic

Геологоразведка, ультразвуковое бурение. Fraste | Sonic

Олег Александрович Фокин,

заместитель генерального директора

drilltech.ru