Вскрытие продуктивных пластов и освоение скважин

Вскрытие продуктивных пластов: методы, технологии, оборудование

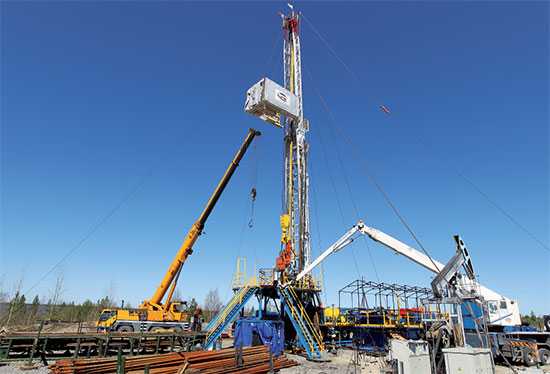

Финальным этапом процесса бурения нефтяных и газовых скважин является вскрытие продуктивных пластов. Показатель продуктивности говорит о том, насколько эффективна будет нефтедобыча в данном месторождении, и по достижении такого пласта необходимо проводить ряд работ, нацеленных на сохранение оптимальных условий разработки и защиту от негативных факторов. Процесс вскрытия продуктивных пластов всегда осуществляется по заданной технологии, регламентирующей алгоритм и контролирующей безопасность работ и их результативность.

Финальным этапом процесса бурения нефтяных и газовых скважин является вскрытие продуктивных пластов. Показатель продуктивности говорит о том, насколько эффективна будет нефтедобыча в данном месторождении, и по достижении такого пласта необходимо проводить ряд работ, нацеленных на сохранение оптимальных условий разработки и защиту от негативных факторов. Процесс вскрытия продуктивных пластов всегда осуществляется по заданной технологии, регламентирующей алгоритм и контролирующей безопасность работ и их результативность.

Вскрытие продуктивных пластов – что это такое?

Данная процедура представляет собой комплекс действий, направленных на разработку пласта, имеющего подходящее соотношение дебита к депрессии, с целью выкачивания сырья из залежей месторождения. В ходе вскрытия необходимо позаботиться о том, чтобы не произошло открытого фонтанирования, но одновременно с этим важно, чтобы очищающие качества пластов природного происхождения остались неизменными.

В случае, если проницаемость пластов слишком маленькая, требуется увеличить фильтрационные возможности призабойной области, для чего применяются различные методы. Само вскрытие может осуществляться несколькими способами и имеет две разновидности: первичное и вторичное. Под первичным понимается набор действий, которые направлены на пластовое бурение с обеспечением устойчивого и надежного положения скважины, а вторичное является необходимым действием после цементирования колонн.

Технология вскрытия продуктивных пластов

Сформировавшаяся технология процесса мало чем отличается от бурения основного скважинного ствола, поэтому она не берет в расчет механические качества пластов породы. Выбор технологии вскрытия для нефтяной скважины воздействует на особенности освоения месторождения и играет важную роль в формировании характеристик конкретной скважины.

Технология вскрытия продуктивных пластов требует правильного составления рецепта раствора для бурения, использования работ по цементированию того вида, который окажет наиболее низкое отрицательное воздействие на фильтрационные свойства пластов. Плотность смеси должна определяться степенью давления в пластах, сам раствор должен иметь удерживающие способности, обладать гидрофобностью, высокой степенью смазывания, ингибирующими качествами. Технология также предусматривает регулярную очистку смеси механическими и химическими способами.

Комплексная технология по цементированию включает несколько этапов, главные среди которых – установка ванны, буферных пачек и создание состава для тампонажа с низкой отдачей при фильтрации. Смесь для тампонажа делается с применением качественного портландцемента с добавкой специальных элементов, улучшающих его свойства.

Первичное и вторичное вскрытие продуктивного пласта

Первичным вскрытием называется разбуривание продуктивного пласта, а к вторичной работе относится перфорация. Первичное вскрытие считается первой частью работ по завершению, и они проводятся в самом пласте. Качество действий определяет степень загрязненности раствора и самого пласта, что напрямую отражается на проницаемости, поэтому крайне важно подобрать правильную технологию для конкретных условий. Всего выделяют три класса для первичного пластового вскрытия:

- Технологии, которые используются при давлении депрессивного типа в стволе скважины. Они относятся к 1 классу, и согласно им, для промывки используются насыщенные газом или прошедшие аэрацию жидкости.

- 2 класс – технологии, которые применяются, если пластовое и скважинное давление равны.

- 3 класс – репрессивное давление (показатель в скважине больше, чем в пластах).

Технологии 3 класса известны в мировой практике больше всего.

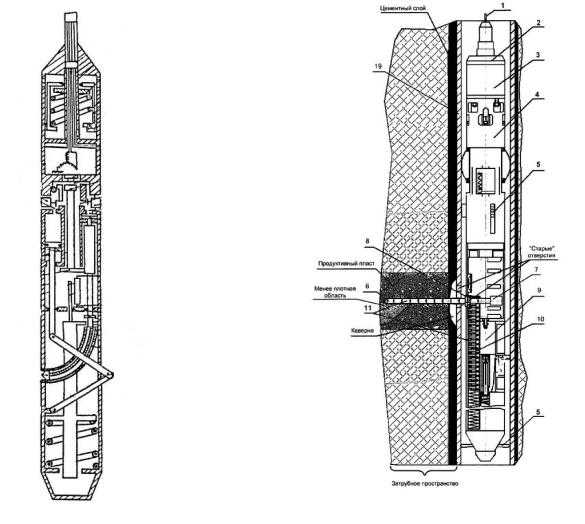

После первичного вскрытия в ствол опускаются трубы НКТ, после чего делается цементирование: это также перекрывает пласт с высоким нефтесодержанием, что вынуждает повторно вскрывать его. Эти работы, известные как вторичное вскрытие, делаются при помощи перфорирования: это процедура создания специальных отверстий в колонне, цементной основе и пластовой породе, чтобы усилить гидродинамические связующие цепи между стволом и породой. Сегодня перфорирование делается разными методами; применяются устройства механического типа и взрывные виды.

В ходе перфорирования крайне важны следующие факторы:

- Гидродинамические показатели для скважины.

- Высокая прочность и надежная фиксация ствола.

- Минимальные затраты сил и времени.

Методы вскрытия продуктивных пластов

Ключевые требования, которые применяются к способам вскрытия пластов:

- Защита от ухудшения фильтрационных свойств призабойной области в ходе вскрытия пластов с низким уровнем давления.

- Предупреждение фонтанирования скважины при высоком давлении.

- Надежность конструкции трубопроводов, ствола и забойной зоны.

В ходе вторичного вскрытия, которое осуществляется перфорированием, могут использоваться различные перфораторы, выбор которых делается, исходя из давления пластов, механических свойств породы и степени проницаемости. Наиболее популярны пулевые, кумулятивные, гидропескоструйные, фрезерные и торпедные разновидности.

Используемый метод подразумевает, что формы и габариты отверстий для соединения колонны с пластом определяются созданными условиями и самим способом. В ходе вскрытия необходимо исключить попадания в пласт тампонажных и буровых смесей, которые могут существенно ухудшить его свойства. Вскрытие должно создать такие условия, в которых пласт будет эксплуатироваться максимально долго, а нефтяная добыча будет эффективной.

Разновидности оборудования для перфорирования

В ходе вторичного вскрытия могут использоваться перфораторы разной конструкции. Так, устройства пулевого типа спускаются в ствол на электрокабеле, и при создании импульса электричества осуществляется так называемый залп, в ходе которого происходят выстрелы по радиальной траектории. Диаметр пуль составляет 1,25 см, они способны пробить колонну с кольцом и оказаться в продуктивном слое. После этого появляются каналы, которые могут иметь длину от 6,5 до 15 см в зависимости от мощности оборудования и физико-химических свойств пласта.

Большей результативностью обладают устройства торпедной конструкции: они выстреливают снарядами разрывного вида, их диаметр колеблется от 2,2 до 3,2 см. При взрыве таких снарядов формируются глубокие каверны. Минусом этого и предыдущего типа оборудования является то, что после работы могут образоваться трещины на трубах и кольце из цементной смеси.

Применение кумулятивных устройств отверстия образуются в пласте, трубах и кольце при помощи прожигания стенок газовой сконцентрированной струей, которая образуется при взрывании снарядов кумулятивного типа. Давление струи доходит до 30 Гпа, и в породе создается канал длиной до 35 см, который имеет сужающуюся по длине структуру. Его максимальный диаметр составляет 1-1,5 см. минусом метода считается то, что газовая струя влечет подачу жидкости из ствола, из-за чего пласт засоряется, и в будущем при эксплуатации нефтяной приток может существенно уменьшиться.

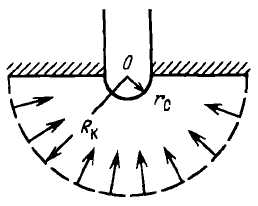

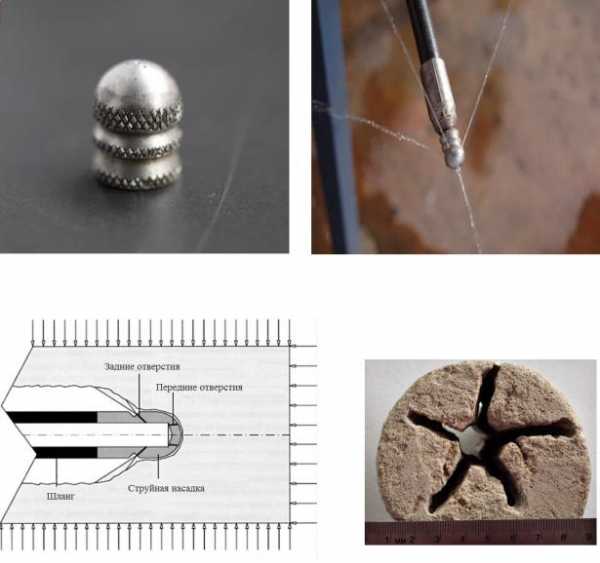

Недостатки, которые характерны для перфорирования при помощи вышеописанного оборудования, отсутствуют, если использовать гидропескоструйный метод. Перфоратор опускается в ствол, а затем при помощи насосного оборудования проводится нагнетание жидкости с песчинками под определенным давлением (обычно его показатель варьируется от 15 до 30 МПа). Жидкость подается через насадки и медленно разрушает стенки ствола, кольцо и пласт в заданных точках. В ходе гидропескоструйной обработки создается полость, имеющая форму конуса с возрастающим диаметром. Глубина такой полости доходит до 1 метра, и преимуществом является то, что колонна не будет деформирована в соседних участках.

Также порой для вскрытия вторичного типа используется фрезерная перфорация, при которой по колонне опускается устройство с кругом для резки, вращающимся вокруг оси, и с его помощью в колонне делаются специальные щели. Минусом такого метода считается малая глубина спуска, поэтому его можно применять на скважинах, которые в силу тех или иных причин не могут быть углублены.

Вторичное вскрытие продуктивных пластов

Читайте также:

snkoil.com

Вскрытие пласта в процессе бурения

Для обеспечения быстрого и качественного освоения скважины необходимо при вскрытии пласта в процессе бурения не допускать проникновения

Для обеспечения быстрого и качественного освоения скважины необходимо при вскрытии пласта в процессе бурения не допускать проникновения в пласт бурового раствора, так как при этом из него выпадают утяжелители (барит, гематит, глинистые частицы и т.д.). Это затрудняет процесс цементирования и вносит неточность в расчетную высоту подъема цементного раствора за колонной. Плотность бурового раствора должна обеспечивать необходимое противодавление на пласт, предотвращение выбросов, открытого фонтанирования и других осложнений.

Спуск эксплуатационной колонны. После вскрытия продуктивного пласта и проведения каротажных работ в скважину спускают экс.колонну, строго центрированную. Для этой цели используют специальные резиновые кольца, пружинные фонари и другие приспособления. Строгое центрирование колонны обеспечивает равномерное распределение цементного раствора, исключает прорыв посторонних вод в продуктивный пласт, заколонную циркуляцию воды и газа и т.д.

Применяют различные конструкции скважин - одно-, двух- и трехколонные, со спуском заранее перфорированного хвостовика, с применением различных забойных фильтров и конструкции с открытыми забоями, не закрепленными в пределах продуктивного пласта обсадными колоннами. Пласты, выраженные плотными породами (известняк, песчаник) обычно не перекрывают колонной, а эксплуатируют скважинами с открытым забоем. В этом случае башмак обсадной колонны цементируется перед кровлей продуктивного пласта. Затем пласт вскрывают долотом меньшего диаметра, и ствол скважины против продуктивного пласта оставляют открытым. Скважину бурят до подошвы пласта, и в нее спускают обсадную колонну. Затем выше кровли пласта клону цементируют по способу манжетной заливки. Пространство между нижней частью колонны и вскрытой поверхностью пласта остается открытым. Достоинство открытого забоя - его гидродинамическая совершенность.

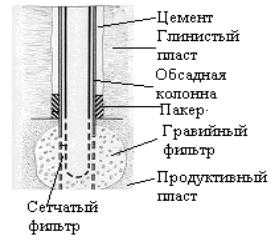

Если продуктивный пласт выражен рыхлыми слабоцементированными породами (песками), то забой скважины оборудуют фильтром. Башмак обсадной колонны спускают до кровли пласта и цементируют. Затем в скважину спускают фильтр - хвостовик с мелкими круглыми или щелевидными отверстиями, верхний конец которого закрепляют в башмаке обсадной колонны сальниками.

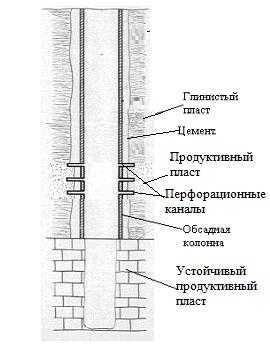

Наиболее распространены скважины с перфорированным забоем. В этом случае ствол бурят до проектной глубины. Перед спуском обсадной колонны ствол исследуют геофизическими методами для установления нефте-, водо- и газонасыщенных интервалов. После этого спускают экс.колонну, которую цементируют от забоя до необходимой высоты, а затем перфорируют в намеченных интервалах.

После спуска обсадных колонн устье скважины оборудуют специальной колонной головкой, предназначенной для обвязки спущенных обсадных колонн и герметизации межтрубного пространства. На колонной головке устанавливают фонтанную арматуру или планшайбу с подвешенными насосными трубами. Существуют одно-, двух-, трех-, четырех- и пятиколонные головки, рассчитанные на рабочее давление, равное 14, 21, 35, 50 и 70 мПа. В некоторых случаях (на газовых скважинах) применяют колонные головки, рассчитанные на давление до 150 мПа.

neftegaz.ru

Перспективное направление повышения качества вскрытия продуктивных пластов - Разведка и разработка

Анализ исследований отечественных и зарубежных учёных, показывает, что в настоящее время можно выделить два основных направления в технологии вскрытия продуктивных пластов:

- технология вскрытия на репрессии, когда буровой раствор оказывает избыточное давление на продуктивный пласт;

- технология вскрытия на ОПД, когда исключается проникновение бурового раствора и его компонентов в призабойную зону пласта.

Отрицательное влияние буровых растворов на продуктивный пласт многообразно и по данным Амияна В.А. .[1], Бабаляна Г.А.[2], Васильева П.С. [3], Гиматудинова Ш.К. [4], Жигача К.Ф. и Пауса К.Ф.[5], Котяхова Ф.И. [6], Овнатанова Г.Т.[7], Гетлина К.[8] и других отечественных и зарубежных исследователей сводится к набуханию глинистых минералов породы под воздействием фильтрата бурового раствора, закупорке пор твердыми частицами бурового раствора, осадками из фильтратов либо из самих пластовых жидкостей при явлениях флокуляции, суффозии, химических реакциях компонентов раствора с компонентами пласта, снижению фазовой проницаемости для нефти при внедрении в призабойную зону водной фазы раствора, образованию водонефтяных эмульсий и газожидкостных систем в призабойной зоне, особенностями формирования зон проникновения. Все эти процессы обусловлены воздействием на пласт твердой фазы или фильтрата бурового раствора, или одновременным влиянием обоих факторов. Сохранение естественной проницаемости продуктивных пластов в большей мере определяется не только буровыми растворами, используемыми при бурении и вскрытии пластов, но и растворами, применяемыми при креплении, перфорации и вызове притока. Последнее обусловлено тем, что в процессе цементирования пласты испытывают репрессию в 1,3-1,6 раз большую, чем при бурении, а также высоким водоотделением из цементного раствора как при движении, так и в покое. Так, по данным гидродинамическихисследований пластоиспытателем КИИ-95 на Конитлорском месторождении величина скинэффекта после окончания строительства скважин достигает 19, а производительность пласта снижается в 5 раз.

Как показывает обзор исследований, при использовании, даже наиболее, прогрессивных типов буровых растворов не представляется возможным исключать отрицательное воздействие на продуктивный пласт. Кроме того, бурение на репрессии имеет и другие недостатки: образование глинистой корки на стенках скважины, обусловливающей нередко прихваты инструмента, сальникообразование и поршневание: снижение качества разобщения пластов; возможность поглощения бурового раствора; затяжки, прихваты под действием перепада давления; повышенный расход реагентов на приготовление и стабилизацию буровых растворов и др.

Для оценки влияния буровых растворов и технологии вскрытия продуктивных пластов на продуктивность скважин в бывшем объединении Пермнефть на Кокуйском месторождении проведен уникальный эксперимент. Вскрытие тульского и бобриковского горизонтов и малиновского надгоризонта в скважинах №№ 2170, 2134 и 717 осуществлено с промывкой различными типами буровых растворов: глинистым, безглинистым и инвертно-эмульсионным соответственно. Все скважины пробурены в одном кусте, одной буровой бригадой. В скважине №2170 работы по вскрытию продуктивного пласта проводили с применением традиционной технологии: пласт вскрыт с промывкой глинистым раствором: ρ=1250 кг/м3, обработанным УЩР и карбонатом натрия. Ствол скважины до забоя обсажен обсадной колонной диаметром 146 мм и зацементирован. В скважине № 2134 эксплуатационная колонна диаметром 168 мм спущена до кровли тульского горизонта и зацементирована, а пласт вскрыт с промывкой полимерсолевым раствором ρ=1030 кг/м3, обработанным КССБ и КМЦ. Скважина № 717 построена по конструкции, аналогичной со скважиной №2134. Вскрытие пласта проведено с промывкой инвертно-эмульсионным раствором, ρ=1030 кг/м3. Показатель фильтрации на всех скважинах поддерживали в пределах (6-8) . 10-6 м3. По геофизическим данным продуктивная толща во всех скважинах имела одинаковую характеристику. Прогнозная оценка максимально возможных дебитов, выполненная на основе геофизической информации показала, что все три скважины могут дать дебит в пределах 25-30 т/сут. Фактически дебиты по скважинам №№ 2170, 2134 и 717 составили 0,9, 10 и 21 т/сут. соответственно. Следует отметить, что ни в одном случае не получен потенциальный дебит в виду загрязнения призабойной зоны пласта.

Приведенные данные свидетельствуют о сильном влиянии на производительность скважины технологии их заканчивания. Подтверждением этому является следующий факт. После задавки скв. № 717 глинистым раствором и 9 месяцев консервации дебит ее снизился до 2 т/сут.

Широкое промышленное применение (более чем на 100 скважинах) нашли безглинистыебуровые растворы на основе пластовых вод, обработанные полиакриламидом и солями, содержащими катионы трехвалентных металлов, при вскрытии продуктивных пластов на Рассветном месторождении. Проведено сравнение качества вскрытия пластов по 32 скважинам, пробуренным с промывкой безглинистыми, и 26 скважинам - с промывкой глинистыми растворами. Указанное число скважин взято исходя из наличия данных по исследованию. Установлено, что очистка призабойной зоны пласта скважин, пробуренных с промывкой безглинистым раствором, происходит быстрее, чем по скважинам, пробуренным с промывкой глинистым раствором. В результате, время восстановления дебита до максимального значения по скважинам, пробуренным с промывкой глинистым раствором, составляет 155, а безглинистым – 50 суток (рис.1). Поскольку скважины, пробуренные на безглинистом растворе, на 105 суток раньше достигают максимального дебита, то вполне естественно, что они дают дополнительную нефть в течение времени, необходимого для достижения максимального дебита на скважинах, пробуренных на глинистом растворе. На основании рис.1 рассчитан удельный прирост добычи нефти, который составил 2,71, 2,15 и 1,22 т/сут в высоко- средне- и низкопродуктивных пластах соответственно.

Из вышеприведенных данных следует, что даже применение безглинистых буровых растворов и инвертно-эмульсионных не позволяет предупредить загрязнение призабойной зоны продуктивных пластов. В последние годы в зарубежной практике строительства скважин все более широкое распространение приобретает применение технологии бурения в условиях депрессии в системе скважина-пласт.

Так, за период с 1977 по 1992 годы только по двум провинциям Канады:

Альберта и Саскатчеван число скважин, пробуренных на ОПД, в год увеличилось с 30 до 525.

Рис. 1. Сравнение затрат времени на очистку призабойной зоны по скважинам, пробуренным на Рассветной площади с промывкой безглинистым и глинистым буровыми растворами

Нефтяные компании России проявляют большой интерес к этому способу бурения. В первую очередь, это связано с постоянно возрастающим значением, придаваемым предупреждению нарушений коллекторских свойств пласта с высокими потенциальными возможностями, повышению механической скорости проходки и предупреждению поглощений при бурении скважин в истощенных пластах. Наиболее общая цель применения технологии бурения в условиях депрессии состоит в снижении стоимости разработки месторождения. Вскрытие продуктивного пласта на депрессии или при отрицательном дифференциальном давлении в системе «скважина-пласт» (на ОПД) представляет собой такой процесс, при котором не происходит попадание компонентов бурового раствора в продуктивный пласт, а наоборот идёт поступление нефти в ствол скважины.

Технология и оборудование для бурения с продувкой естественным газом были впервые разработаны и внедрены в 50-х годах при бурении семи газовых скважин на Тахта-Кугультикском, Петровско-Благодарненском и Расшеватовском газовых месторождениях Ставропольского края. В дальнейшем работы по бурению на равновесии давлений в системе «скважина-пласт» были продолжены, в том числе, и других регионах России, а также на Украине и в Средней Азии.

Бурение на депрессии газовых скважин осуществлялось в терригенных и арбонатных коллекторах порового, трещинного, порово-трещинного, трещинно-кавернозного, порово-кавернозно-трещинного типов, депрессия на пласты поддерживалась в пределах 0 - 4 МПа. Для очистки скважины (продувки, промывки) использовался естественный газ, водный раствор СаСl2, полимерсолевой раствор без твёрдой фазы, малоглинистый полимерный раствор и полимерглинистый утяжелённый буровой раствор. Величину депрессии на продуктивный пласт определяли исходя из условия предупреждения разрушения продуктивного пласта по формуле:

где РГОР и РПЛ. величина горного и пластового давлений, МПа.

Важным вопросом является регулирование величины депрессии и репрессии на продуктивный пласт. Данная проблема впервые решена Тагировым К.М. [9], путём разработки метода и конструкции герметизированной системы циркуляции для вскрытия газовых пластов в условиях АВПД с регулированием дифференциального давления в системе «скважина-пласт» в процессе бурения.

Разработанный способ вскрытия пластов с заданным дифференциальным давлением в системе «скважина-пласт» позволяет вызвать контролируемый приток ластового флюида на забой скважины, вымыть его на дневную поверхность с целью установления природы флюида (вода, нефть, газ) и определить величину пластового давления, а при необходимости произвести задавку скважины. В развитие данного способа Нифантовым В.И. [10], разработан способ вскрытия продуктивного горизонта пласта в условиях переменной депрессии. Величина переменной депрессии на пласт регулируется ступенчатым или непрерывным изменением избыточного давления газированной промывочной жидкости.

Одной из самых ответственных операций при бурении в условиях равновесия и депрессии в системе «скважина-пласт», является спуск и подъём инструмента. Разработанные ещё в 20х – 30х годах зарубежными фирмами Г.Отиса и Хайдрил, а также Азербайджанским институтом нефтяного машиностроения комплексы оборудования для спуско-подъёма колонны труб под давлением из-за несовершенства низкой производительности и неэкономичности нашли применение в основном только при проведении аварийных работ. Во второй половине XX столетия, благодаря использованию серийного гидрооборудования и накопленному опыту проектирования гидроприводов различных нефтепромысловых механизмов, удалось разработать образцы установок, отвечающих современным требованиям технологии бурения и ремонта скважин под давлением. Однако, использование установок с непрерывными трубами (УНТ) полностью не решает проблему спуска-подъёма труб под давлением, так как УНТ можно использовать только для бурения скважин среднего и малого диаметров, в виду того, что максимальный наружный диаметр гибкой трубы не превышает 60,3мм. Кроме того, для крепления скважин, в настоящее время, применяются только свинчиваемые и стыкосварные трубы. Поэтому проблема спуско-подъёмных операций при бурении и креплении скважин при избыточном давлении на устье остаётся актуальной и требует скорейшего решения.

Из обзора исследований по вскрытию продуктивных пластов на репрессии и депрессии следует:

- бурение на ОПД является единственной, в настоящее время, технологией, позволяющей сохранить в процессе первичного вскрытия естественные фильтрационно-ёмкостные свойства продуктивного пласта при одновременном повышении скорости бурения;

- имеющаяся в литературных источниках информация, в основном, посвящена эффективности способа бурения на ОПД и, весьма, мало содержит данных о технике и технологии;

- наиболее сложной нерешённой в должной мере проблемой является сохранение естественных фильтрационно-ёмкостных свойств продуктивного пласта при заканчивании скважин;

- отсутствуют рекомендации по проектированию и достижению в промысловых условиях депрессии на продуктивный пласт;

- в ОАО «СевКавНИПИгаз» разработаны и опробованы в промысловых условиях технологические схемы строительства газовых скважин на равновесии и депрессии. Однако отсутствуют рекомендации по технологическим схемам, конструкции и параметрам оборудования для бурения нефтяных скважин на ОПД.

Л И Т Е Р А Т У Р А

1 Амиян В.А., Амиян А.В., Васильева Н.П. Вскрытие и освоение нефтегазовых пластов. –М. : Недра, 1980. –375 с.

2 Бабалян Г.А. Физико-химические процессы в добыче нефти. –М. : Недра, 1974. – 200с.

3 Технология поинтервального гидравлического разрыва пласта / П.С. Васильев, А.Д. Голиков, Н.С. Горохов и др. – М. : Недра, 1964. – 131с.

4 Гиматудинов Ш.К. Исследование зависимости нефтеотдачи неоднородных пористых сред от капиллярных свойств пластовых систем и условий вытеснения нефти водой. Дисс. ….. канд. техн. наук – М. : 1964. - 192с.

5 Жигач К.Ф., Паус К.Ф. Влияние промывочных жидкостей на проницаемость кернов. – Нефтяное хозяйство, 1957, №11, с. 11-13.

6 Котяхов Ф.И. Влияние воды на приток нефти при вскрытии пласта. – М.: Гостоптехиздат, 1949. – 72с.

7 Овнатанов Г.Т. Вскрытие и обработка пластов. – М. : Недра, 1970. – 309с.

8 Гетлин К. Бурение и заканчивание скважин. – М. : Гостоптехиздат, 1963. – 519с.

9 Вскрытие продуктивного пласта с промывкой пеной на истощенных газовых месторождениях в условиях замкнутой герметизированной системы циркуляции. - /Тагиров К.М., Лобкин А.Н., Нифантов В.И. и др. //Э.И Сер. Геология, бурение и разработка газовых месторождений. –М.: ВНИИГаз- пром, 1980. –вып. 16. –с 5 – 9.

10 Нифантов В.И. Разработка методов вскрытия продуктивных пластов при строительстве и ремонте газовых скважин в осложнённых горногеологических условиях. Дисс…докт. техн. наук – Ставрополь, 2001. – 400с.

neftegaz.ru

2.10 Вскрытие и освоение продуктивных пластов

Вскрытие продуктивных горизонтов (пластов) должно быть проведено качественно. Под качеством технологии вскрытия следует понимать степень изменения гидропроводности продуктивных горизонтов (пластов) после выполнения соответствующей операции. Причин снижения продуктивности горизонта (пласта) много, но одной из основных причин считается проникновение в пласт инородных жидкостей и частиц породы. При бурении скважин выбирается такой буровой раствор, чтобы гидростатическое давление его столба было больше пластового.

Устранить все причины, вызывающие ухудшение коллекторских свойств продуктивного горизонта (пласта), почти невозможно. Однако уменьшить их отрицательное влияние на продуктивный горизонт (пласт) можно следующими мероприятиями.

1. При разбуривании продуктивного горизонта (пласта) следует снижать противодавление на горизонт (пласт) до безопасного, т.е. до того значения, при котором не может быть открытого фонтанирования.

2. Бурение в продуктивном горизонте (пласте), исследование горизонта (пласта), спуск и цементирование эксплуатационной колонны должны осуществляться быстро, по заранее составленному плану, что сократит время, в течение которого буровой раствор контактирует со стенками скважины в призабойной зоне.

3. При вскрытии продуктивного горизонта (пласта) следует применять высококачественный буровой раствор, имеющий минимальную водоотдачу, или буровые растворы на углеводородной основе.

Освоение скважины:

Последнее мероприятие перед сдачей скважины в эксплуатацию это вызов притока жидкости из пласта. Приток жидкости в скважину возможен только в том случае, когда давление на забой в скважине меньше пластового. Поэтому все работы по освоению скважины заключается в понижении давления на забой и очистке забоя от грязи, глинистого раствора и песка. Эти работы осуществляются разными

способами, в зависимости от характеристики пласта, пластового равновесия, количество газа содержащегося в нефти, и технической оснащенности.

Для каждой скважины, подлежащей испытанию, должен составляться план с учетом технологических регламентов на эти работы. В плане должны быть указаны: - количество объектов подлежащих испытанию;

- их геолого-физические характеристики;

- интервалы и плотности перфорации;

- тип превентора;

- порядок вызова притока в зависимости от наиленторских свойств пласта;

- конструкции скважины;

- пластовое равновесие и t.

План должен утверждаться главным инженером и главным геологом объединения.

Вызов притока и очистка забоя при освоении фонтанных скважин, производится промывкой скважин, нагнетанием в скважины сжатого воздуха свабированием или комбинацией этих способов. При промывки глинистый раствор в скважине заменяется водой или нефтью. Благодаря этому давление на забой уменьшается, а также происходит очистка его от глинистой корки и грязи. Промывку осуществляют при собранной арматуре на устье скважины со спущенными в нее до фильтра НКТ. Эти трубы после промывки остаются в скважине для эксплуатационных целей.

Часто скважину осваивают при помощи сжатого воздуха (газа). При этом в межтрубное пространство компрессором подается сжатый воздух вытесняющий жидкость в НКТ. В этом случае трубы спускают не до фильтра, а только до глубины, с которой давление создаваемое компрессором можно продавить жидкость. Жидкость в трубах газируется, плотность ее уменьшается и наступает выброс. При дальнейшем нагнетании газа или воздуха в межтрубное пространство, плотность жидкости в трубах все больше уменьшается, что влечет за собой уменьшение равновесия на забой и поступление нефти из пласта в скважину.

Главный недостаток этого способа освоение скважины, большое и быстрое снижение уровня жидкости в скважине вызывающее усиленный приток жидкости из пласта, что ведет к образованию мощных песчаных пробок, прихватывающая низ НКТ.

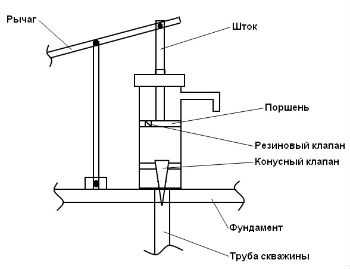

При освоении скважины поршневанием в спущенные до фильтра НКТ спускают на стальном канате, поршень имеющий клапан открывающийся вверх. Поршень свободно погружается в жидкость при подъеме же его вверх клапан закрывается и весь столб жидкости под поршнем выносится на поверхность. При непрерывном поршневании уровень жидкости заполняющий скважину будет снижаться. В конце концов пластовое давление превысит давление столба жидкости и пласт начнет работать. Вызов притока независимо от способа должен производится при собранной арматуре. Освоение скважины вскрывших пласт с низким давлением начинают с промывки забоя водным раствором специальных химических реагентов или нефтью.

studfile.net

Проектирование методов вскрытия продуктивных пластов и освоение скважин

Н.А. Аксенова

КУРС ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ:

«ПРОЕКТИРОВАНИЕ МЕТОДОВ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И ОСВОЕНИЕ СКВАЖИН»

Для обучающихся по направлению подготовки «Нефтегазовое дело»

Тюмень 2014

Тема №1: «Общее представление о вопросах вскрытия продуктивных пластов»

1.1Роль вопросов вскрытия продуктивных пластов в цикле строительства скважины и ее дальнейшей эксплуатации

1.2Роль отечественных и зарубежных исследователей в решении вопросов сохранения коллекторских свойств пласта

1.3Элементы нефтепромысловой геологии и физики нефтегазового

пласта 1.3.1 Гранулометрический состав пород

1.3.2 Пористость и удельная поверхность 1.3.4 Проницаемость горных пород

1.3.4 Состав и физическое состояние нефти и газа в условиях продуктивного пласта

1.3.5 Пластовые воды нефтяных и газовых залежей 1.3.6 Энергетические характеристики залежи

1.4Общая геологическая характеристика пород-коллекторов нефти и газа месторождений Западной Сибири

1.4.1 Литолого-минералогическая характеристика 1.4.2 Минеральный состав 1.4.3 Характеристика глинистого цемента

1.4.4 Характеристика карбонатного цемента 1.4.5 Вторичные изменения пород-коллекторов

1.4.6 Коллекторские свойства основных продуктивных горизонтов

1.1 Роль вопросов вскрытия продуктивных пластов в цикле строительства скважины и ее дальнейшей эксплуатации

Основной целью строительства разведочных и эксплуатационных скважин является выявление нефтегазонасыщенных пластов, обеспечение притока продуктивного флюида и транспортировка его на устье скважины. Эффективность работы нефтяных и газовых скважин во многом определяется состоянием призабойной зоны скважин в период заканчивания, который включает в себя ряд важнейших технологических операций по первичному и вторичному вскрытию продуктивных платов, их разобщению и освоению.

Под заканчиванием скважины понимают комплекс проводимых работ по вскрытию продуктивных горизонтов, их опробованию и испытанию, а также разобщению нефтенасыщенных пород от выше и нижележащих [1].

Под первичным вскрытием продуктивных пластов понимают комплекс работ, проводимых в скважине, при разбуривании перспективных в отношении нефтегазосодержания, горизонтов. Основная задача, решаемая при вскрытии продуктивных пластов - это максимальное сохранение коллекторских свойств пласта. Перед вскрытием продуктивных горизонтов инженер-

технолог, как правило, решает следующие вопросы - обосновывает выбор конструкции забоя скважины, метода вскрытия, выявляет наиболее оптимальную рецептуру промывочной жидкости и т. д.

Под вторичным вскрытием продуктивных пластов понимают комплекс работ, проводимых в скважине по созданию каналов связи между пластом и скважиной [2].

Целью вторичного вскрытия продуктивных пластов является восстановление гидравлической связи со стволом скважины посредством перфорационных работ с помощью различных типоразмеров перфораторов, а так же дренирование приствольной и призабойной зон, интенсифицирующее приток углеводородов в скважину.

От правильного выбора технологии и технических средств, от соответствия технологических жидкостей применяемых при вскрытии пластов геологическим условиям зависит конечная цель бурения скважин – это получение проектного дебита при длительной безаварийной работе скважины.

При вскрытии продуктивного пласта в результате физико-химического

ифизико-механического воздействия изменяются коллекторские свойства пород в призабойной зоне. Физико-химическое воздействие на призабойную зону обусловлено взаимодействием горных пород и флюида пласта с фильтратом технологических жидкостей и его твердой фазой, а также действием адсорбционных, капиллярных и диффузионных сил.

Физико-механическое воздействие на продуктивный горизонт оказывают следующие факторы:

-разгрузка горного массива в результате разбуривания пласта;

-изменение противодавления столба бурового раствора и изменяющееся давление в процессе твердения столба цементного раствора;

-фильтрация фильтрата бурового и цементного раствора;

-изменяющийся температурный режим в скважине;

-гидродинамическое и механическое воздействие на породы в разбуриваемом пласте движущегося бурового инструмента;

-гидродинамические эффекты (гидроудары, понижение давления и т.д.) в стволе и призабойной зоне в процессе цементирования и освоения скважины.

Таким образом, при правильном подборе рецептур буровых растворов

иперфорационных жидкостей, технологии вскрытия продуктивных пластов, конструкции забоя скважины возможно наиболее полное, продолжительное и безаварийное извлечение продуктивного флюида.

1.2 Роль отечественных и зарубежных исследователей в решении вопросов сохранения коллекторских свойств пласта

Вопросами вскрытия продуктивных пластов у нас в стране занимаются отраслевые институты ВНИИКрнефть, ВНИИнефть, СевКавНИПИнефть, БашНИПИнефть, ТатНИПИнефть, СибНИИНП, образовательные учреждения: Уфимский государственный нефтяной институт. Тюменский государственный нефтегазовый университет, Российский государственный университет им.Губкина и др. За рубежом проводятся работы компаниями: М-I SWACO, Baroid Fluid Services (Halliburton), Baker Hughes Drillling Fluids (Baker Hughes INTEQ) и др [1].

Изучением вопросов повышения качества первичного и вторичного вскрытия продуктивных пластов занимались такие ведущие ученые как: В.А.Амиян, Б.А. Андресон, Д.Амикос, Г.А. Бабалян, В.С. Баранов, М.Вильямс, Э.Г. Кистера, А.Т. Кошелева, М.И. Липкес, М.Маскет, У.Д.Мамаджанов, А.И. Пенькова, В.Ф. Роджерс, П.А. Ребиндер, Сурков В.Т., Фролов А.А., Хаиров Г.Б., Цейтлин В.Г. [1].

Исследования в области снижения отрицательного воздействия буровых растворов на окружающую среду проводили: Р.А. Абдуллин, Б.А.Андерсон, Р.К.Андресон, У.М.Байков, О.Н.Балаева, Г.П.Бочкарев, И.Ю.Быков, Э.Х.Векилов, В.В.Грешишин, А.С.Гуменюк, Т.И.Гусейнов, М.М.Дорош, И.П.Елманов, И.А.Жданов, Г.С.Кисельман, И.В.Косаревич. Н.И.Крысин, В.А.Левшин, В.И.Матицын, В.П. Овчинников, В.Н. Поляков, В.И.Рябченко. А.С.Сатаев, И.В. Стрелецкий и др. [1].

Ими показано, что ухудшение коллекторских свойств пласта происходит в результате проникновения фильтрата и твердой фазы буровых растворов в пласт, взаимодействия их с пластовыми флюидами. Это приводит к снижению фильтрационных характеристик коллекторов нефти и газа, вследствие кольматации порового пространства твердой фазой полидисперсных систем; закупорки набухающими глинистыми частицами и продуктами химического взаимодействия фильтратов буровых растворов с пластовыми флюидами и проницаемой средой; блокирования водонефтяной эмульсией.

В.А. Амиян отмечал в своих работах, что особенно трудно вскрывать продуктивные пласты с аномальными пластовыми давлениями. В случае аномально высоких пластовых давлений (АВПД) из-за возможности возникновения проявлений скважины буровой раствор утяжеляют и в призабойнуюзону пласта (ПЗП) проникает большое количество фильтрата и утяжелителя, что значительно ухудшает фильтрационную характеристику пористой среды. Во случае наличия пластов с аномально низким пластовым давлением (АНПД), из-за отсутствия облегченных промывочных жидкостей применяют обычную промывочную жидкость, которая так же в большом количестве проникает в пласт. В настоящее время разработаны рецептуры облегченных буровых растворов: эмульсии на углеводородной основе, пенные и аэрированные системы; утяжеленных буровых растворов: полимерсолевые с малым содержанием твердой фазы или без нее безглинистые растворы.

Применяемые в настоящее время способы и режимы вызова притока и освоения законченных бурением скважин не в полной мере обеспечивают очистку ПЗП и не способствуют увеличению дебитов скважин, что связано с недостаточно обоснованным выбором величины депрессии, состава и свойств жидкостей для обработки пласта, а так же технологических режимов ее проведения. Поэтому очень важно, еще на стадии проектирования конструкции скважины и буровых промывочных жидкостей в основу оптимизации однимиз важнейших критериев ставить сохранность коллекторских свойств продуктивного пласта.

1.3Элементы нефтепромысловой геологии и физики нефтегазового пласта

Каждый продуктивный пласт характеризуется совокупностью величин, по которым можно определить вероятные запасы пластовой жидкости, оценить возможный дебит скважин, выбрать характеристики фильтра, правильно подобрать состав промывочной жидкости, конструкцию скважины и т.д.

Нефть и газ содержится в порах и трещинах пород - коллекторов. Коллектором называется горная порода (пласт, массив), обладающая способностью аккумулировать (накапливать) углеводороды и отдавать (фильтровать) пластовые флюиды: нефть, газ, газоконденсат и воду.

Горными породами называются плотные или рыхлые агрегаты, слагающие земную кору. Горные породы состоят из зерен, кристаллов, обломков различных минералов, а также вещества, связывающего их (цементирующего материала) и пор (пустот). Во многих породах в порах содержится жидкость (флюид), которая оказывает влияние на взаимосвязь минеральных частиц.

Горные породы по происхождению (генезису) делят на осадочные (пески, песчаники, доломиты, алевролиты, известняки), магматические (изверженные) и метаморфические. Подавляющая часть месторождений нефти и газа приурочены к осадочным горным породам, являющимися хорошими коллекторами нефти в них содержится 60% запасов нефти в мире. 39 % мировых запасов нефти сосредоточены в карбонатных породах, сложенных известняками и доломитами. И только 1 % мировых запасов нефти содержится в магматических и метаморфических породах.

По составу осадочные горные породы подразделяются на: терригенные (пески, песчаники, алевриты, алевролиты, глины, аргиллиты), хемогенные (каменная соль, гипсы, ангидриты, доломиты, некоторые известняки) и органогенные (мел, известняки органогенного происхождения и другие окаменелые останки животных и растительных организмов).

Скопление нефти, газа, конденсата и других полезных сопутствующих компонентов, сосредоточенные в ловушке, ограниченные поверхностями разного типа, в количестве, достаточном для промышленной разработки, называется залежью.

Ловушка - часть природного резервуара, в которой благодаря различного рода структурным дислокациям, стратиграфическому или литологиче-

скому ограничению, а так же тектоническому экранированию создаются условия для скопления нефти и газа.

Гравитационный фактор вызывает в ловушке распределение газа, нефти и воды по их удельным весам. Ловушка чаще всего представляет собой участок резервуара с застойными условиями даже в том случае, если в остальной части резервуара вода находится в движении.

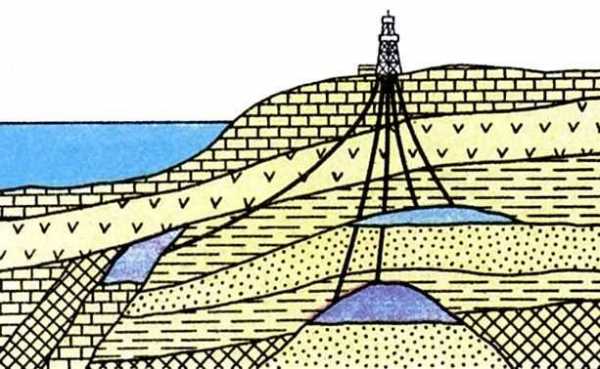

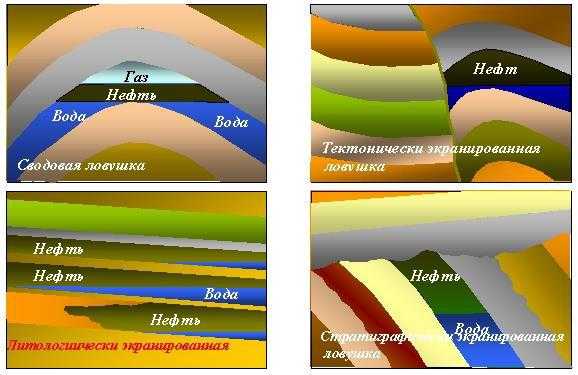

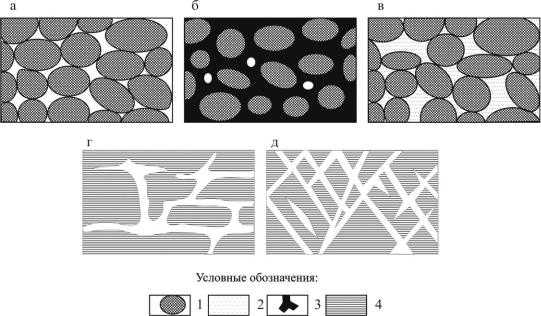

Типы ловушек (рисунок 1.1):

Рисунок 1.1 - Типы ловушек

Структурная (сводовая) образованная в результате изгиба слоев; Стратиграфическая сформированная в результате эрозии пластов-

коллекторов и перекрытия их затем непроницаемыми породами; Тектоническая образованная в результате вертикального перемещения

мест обрыва относительно друг друга, пласт-коллектор в месте тектонического нарушения может соприкасаться с непроницаемой горной породой.

Литологическая образованная в результате литологического замещения пористых проницаемых пород непроницаемыми.

Около 80 % залежей в мире связано с ловушками структурного типа. Под месторождением нефти и газа понимается совокупность залежей,

приуроченных территориально к одной площади и сведенных с благоприятной тектонической структурой.

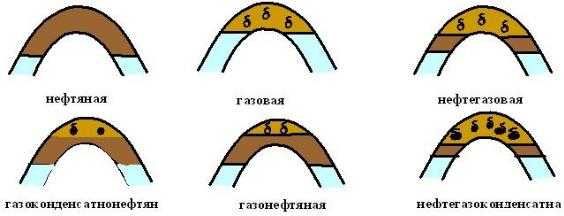

Понятия месторождение и залежь равнозначны, если на одной площади имеется всего одна залежь, такое месторождение называется однопластовым. Месторождение имеющее залежи в пластах (горизонтах) разной стратиграфической принадлежности, принято называть многопластовыми. По начальному фазовому состоянию, и составу основных углеводородных соединений

внедрах залежи подразделяются на однофазные и двухфазные.

Коднофазным залежам относятся:

а) нефтяные залежи, приуроченные к пластам-коллекторам, содержащим нефть, насыщенную в различной степени газом;

б) газовые (состоящие более чем на 90% из метана) или газоконденсатные залежи, приуроченные к пластам-коллекторам, содержащим газ с углеводородным конденсатом.

Кдвухфазным залежам относятся залежи, приуроченные к пластамколлекторам, содержащим нефть с растворенным газом и свободный газ над нефтью (нефтяная залежь с газовой шапкой или газовая залежь с нефтяной оторочкой). В отдельных случаях свободный газ таких залежей может содержать углеводородный конденсат.

Кгазоконденсатным относят такие месторождения, из которых при снижении давления до атмосферного выделяется жидкая фаза конденсат.

В зависимости от того, какие запасы превалируют, основным эксплуатационным объектом в двухфазных залежах считается газонасыщенная или нефтенасыщенная часть (рисунок 1.2).

Рисунок 1.2 - Классификация залежей по фазовым состояниям углеводородов

По своей структуре все осадочные горные породы подразделяются на кристаллические, обломочные и аморфные.

Вкристаллических породах кристаллиты связаны друг с другом силами молекулярного взаимодействия в местах взаимного контакта. В обломочных породах связь между обломками осуществляется посредствам посторонних цементирующих веществ (цементов). Широко распространены кремнистый, карбонатный, железистый и глинистый цементы.

Аморфные горные породы встречаются реже это – например, стекла естественного происхождения.

Вмеханике горных пород по характеру связей между частицами подразделяются на три группы: Скальные, нескальные и сыпучие.

Скальные горные породы – силы взаимодействия между частицами в основном электрические (прочные).

Нескальные горные породы - образованы взаимодействием коллоидных частиц, адсорбирующихся на поверхности обломков (глинистые породы, грунты)

Сыпучие горные породы – раздельно-зернистые (порода легко разрушается, ствол скважины неустойчивый, склонен к осыпям и обвалам).

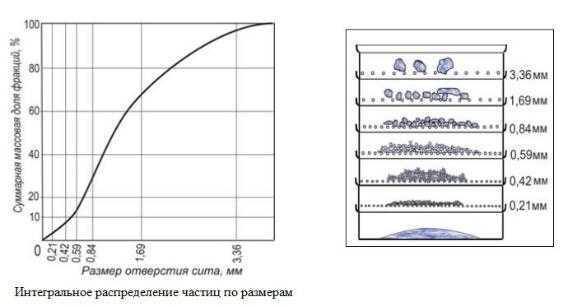

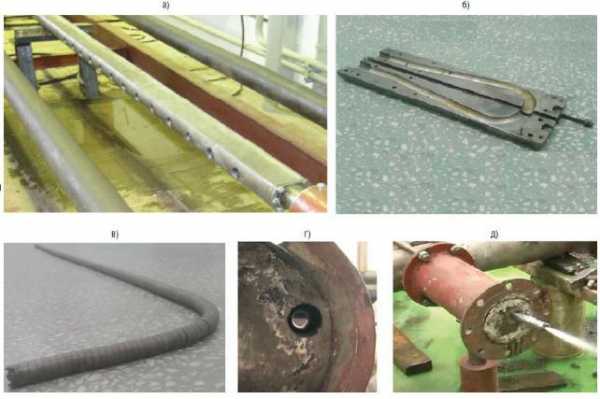

1.3.1 Гранулометрический состав пород

Гранулометрическим составом породы называют совокупность данных о размере (массе) зерен разной фракции. В состав одной фракции включают все зерна, размер (или масса) которые не выходит за пределы, установленные для данной фракции. Гранулометрическим составом пород в основном определяются и все другие физические параметры пласта - пористость, удельная поверхность, проницаемость и т.д.

Гранулометрический состав – содержание в горной породе зерен различной крупности, выраженное в % от массы или количества зерен исследуемого образца. Диапазон размеров частиц в нефтесодержащих породах 0,01 – 1 мм. Изучаемый диапазон размеров: 0,001- 5 мм. Для определения гранулометрического состава горных пород используют ситовой анализ( d > 0,05 мм), седиментационный анализ (0,01< d < 0,1 мм) и микроскопический анализ шлифов (0,002 < d < 0,1 мм).

Ситовой анализ сыпучих горных пород применяют для определения содержания фракций частиц размером от 0,05 до 6 - 7 мм, а иногда и до 100 мм. В лабораторных условиях обычно пользуются набором проволочных или шелковых сит с размерами отверстий (размер стороны квадратного отвер-

стия) 0,053; 0,074; 0,105; 0,149; 0,210; 0,227; 0,42; 0,59; 0,84; 1,69 и 3,36 мм

(рисунок 1.3).

Рисунок 1.3 – Ситовой анализ

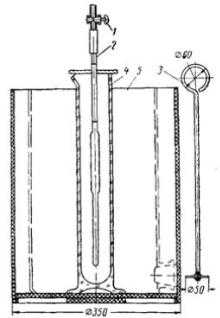

Седиментационный анализ. Седиментационное разделение частиц по фракциям происходит вследствие различия скоростей оседания зерен неодинакового размера в вязкой жидкости (рисунок 1.4). По формуле Стокса скорость осаждения в жидкости частиц сферической формы:

C глубины h через время tx в пипетку проникнут только те частицы,

диаметр которых меньше d1 так как к этому времени после начала их осаждения более крупные зерна расположатся ниже кончика пипетки.

Для расчета скорости осаждения взвешенных частиц используют формулу Стокса:

| d2 | (ρ | ч | - ρ | с | ) g | |

wос = | ч |

|

|

| , (1.1) | ||

| 18μc |

|

| ||||

|

|

|

|

| |||

где dч диаметр взвешенных частиц, м;

ч плотность взвешенных частиц, кг∙м-3;

с плотность среды, кг∙м-3;

g ускорение свободного падения, м∙с-

2;

μс вязкость среды, Па∙с.

Рисунок 1.4 – Седиментометр 1 – стеклянный кран; 2 – пипетка; 3 –мешалка;

4 – градуированный цилиндр;

5 – стеклянный термостат

Размеры частиц пород колеблются в широком диапазоне (от коллоидных размеров до нескольких сантиметров). Степень неоднородности характеризуется отношением диаметра частиц, на который приходится 60 % общей массы навески к диаметру, на который приходится 10 %. Для большинства нефтяных и газовых пластов степень неоднородности колеблется от 1,1 до

20.

1.3.2 Пористость и удельная поверхность

Из определения пород-коллекторов следует, что они должны обладать емкостью (обеспечивающейся системой пустот) и проницаемостью (обеспечивающейся системой сообщающегося пустотного пространства).

Свойства горной породы вмещать (емкость) и пропускать (проницаемость) через себя жидкости и газы называются фильтрационно-емкостными свойствами – ФЕС. Емкость горной породы характеризуется пористостью. Это один из наиболее важных параметров пород-коллекторов.

Под пористостью горной породы понимается наличие в ней пор (пустот). Пористость определяет долю пустотного пространства в общем объеме породы.

Пластовые флюиды – нефть, газ, вода - аккумулируются в пустотном пространстве породы-коллектора, представленном порами, кавернами и трещинами (рисунок 1.5).

Поры – пространство между отдельными зернами, слагающими горную породу.

Каверны – сравнительно крупные пустотные пространства, образовавшиеся в результате действия процессов выщелачивания.

Трещины – разрывы сплошности горных пород, обусловленные в основном тектонической деятельностью.

Если порода-коллектор состоит из зерен разной формы, сцементированных между собой (песчаник) или несцементированных (песок), а жидкость (нефть, газ, вода) заполняет поры такой породы, то коллектор называют гранулярным. Если же жидкость содержится в основном в трещинах породы, коллектор называют трещинным. В природе встречаются также смешанные или гранулярно-трещинные коллекторы.

Рисунок 1.5 - Породы с различными типами порового пространства Межзерновая пористость: а — с хорошо отсортированными зернами, б — с хорошо отсортированными зернами и цементирующим веществом в промежутках между ними. в — с глинистый с рассеянным глинистым материаломпоровым рассеянным глинистым цементом; пористость: г — трещиннокаверновая, д — трещинная; 1 — зерна; 2 — глинистые частицы; 3 — цементирующий материал; 4 — блоковая часть породы.

Согласно генетической классификации все поры делятся на первичные и вторичные.

Первичные поры (пустоты) образуются в процессе осадконакопления и породообразования (промежутки между зернами – межзерновые поры, между плоскостями наслоения и т.д.).

Вторичные поры образуются в результате последующих процессов: разлома и дробления породы, растворения, перекристаллизации, возникновения трещин вследствие сокращения породы (например, при доломитизации) и других процессов.

studfile.net

2.10 Вскрытие и освоение продуктивных пластов

Вскрытие продуктивных горизонтов (пластов) должно быть проведено качественно. Под качеством технологии вскрытия следует понимать степень изменения гидропроводности продуктивных горизонтов (пластов) после выполнения соответствующей операции. Причин снижения продуктивности горизонта (пласта) много, но одной из основных причин считается проникновение в пласт инородных жидкостей и частиц породы. При бурении скважин выбирается такой буровой раствор, чтобы гидростатическое давление его столба было больше пластового.

Устранить все причины, вызывающие ухудшение коллекторских свойств продуктивного горизонта (пласта), почти невозможно. Однако уменьшить их отрицательное влияние на продуктивный горизонт (пласт) можно следующими мероприятиями.

1. При разбуривании продуктивного горизонта (пласта) следует снижать противодавление на горизонт (пласт) до безопасного, т.е. до того значения, при котором не может быть открытого фонтанирования.

2. Бурение в продуктивном горизонте (пласте), исследование горизонта (пласта), спуск и цементирование эксплуатационной колонны должны осуществляться быстро, по заранее составленному плану, что сократит время, в течение которого буровой раствор контактирует со стенками скважины в призабойной зоне.

3. При вскрытии продуктивного горизонта (пласта) следует применять высококачественный буровой раствор, имеющий минимальную водоотдачу, или буровые растворы на углеводородной основе.

Освоение скважины:

Последнее мероприятие перед сдачей скважины в эксплуатацию это вызов притока жидкости из пласта. Приток жидкости в скважину возможен только в том случае, когда давление на забой в скважине меньше пластового. Поэтому все работы по освоению скважины заключается в понижении давления на забой и очистке забоя от грязи, глинистого раствора и песка. Эти работы осуществляются разными

способами, в зависимости от характеристики пласта, пластового равновесия, количество газа содержащегося в нефти, и технической оснащенности.

Для каждой скважины, подлежащей испытанию, должен составляться план с учетом технологических регламентов на эти работы. В плане должны быть указаны: - количество объектов подлежащих испытанию;

- их геолого-физические характеристики;

- интервалы и плотности перфорации;

- тип превентора;

- порядок вызова притока в зависимости от наиленторских свойств пласта;

- конструкции скважины;

- пластовое равновесие и t.

План должен утверждаться главным инженером и главным геологом объединения.

Вызов притока и очистка забоя при освоении фонтанных скважин, производится промывкой скважин, нагнетанием в скважины сжатого воздуха свабированием или комбинацией этих способов. При промывки глинистый раствор в скважине заменяется водой или нефтью. Благодаря этому давление на забой уменьшается, а также происходит очистка его от глинистой корки и грязи. Промывку осуществляют при собранной арматуре на устье скважины со спущенными в нее до фильтра НКТ. Эти трубы после промывки остаются в скважине для эксплуатационных целей.

Часто скважину осваивают при помощи сжатого воздуха (газа). При этом в межтрубное пространство компрессором подается сжатый воздух вытесняющий жидкость в НКТ. В этом случае трубы спускают не до фильтра, а только до глубины, с которой давление создаваемое компрессором можно продавить жидкость. Жидкость в трубах газируется, плотность ее уменьшается и наступает выброс. При дальнейшем нагнетании газа или воздуха в межтрубное пространство, плотность жидкости в трубах все больше уменьшается, что влечет за собой уменьшение равновесия на забой и поступление нефти из пласта в скважину.

Главный недостаток этого способа освоение скважины, большое и быстрое снижение уровня жидкости в скважине вызывающее усиленный приток жидкости из пласта, что ведет к образованию мощных песчаных пробок, прихватывающая низ НКТ.

При освоении скважины поршневанием в спущенные до фильтра НКТ спускают на стальном канате, поршень имеющий клапан открывающийся вверх. Поршень свободно погружается в жидкость при подъеме же его вверх клапан закрывается и весь столб жидкости под поршнем выносится на поверхность. При непрерывном поршневании уровень жидкости заполняющий скважину будет снижаться. В конце концов пластовое давление превысит давление столба жидкости и пласт начнет работать. Вызов притока независимо от способа должен производится при собранной арматуре. Освоение скважины вскрывших пласт с низким давлением начинают с промывки забоя водным раствором специальных химических реагентов или нефтью.

studfile.net

5.2.2 Технология вскрытия продуктивных пластов и освоения скважин

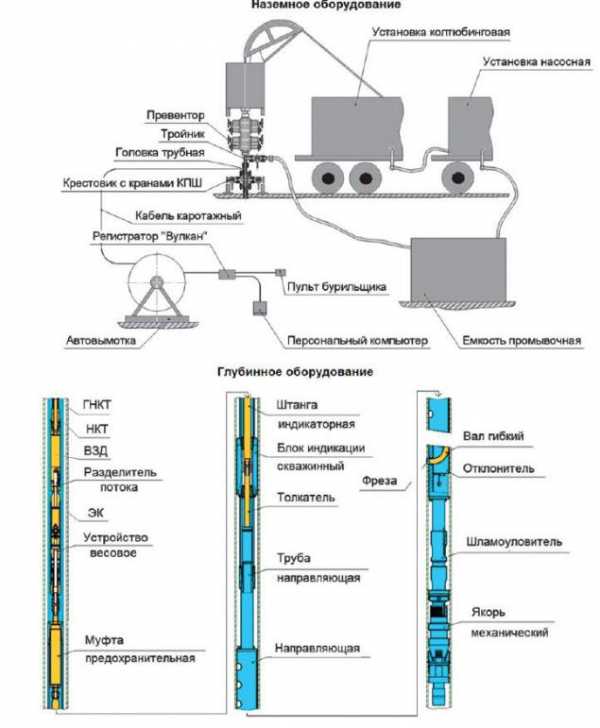

Основное внимание необходимо уделить качеству первичного вскрытия с целью максимального сохранения коллекторских свойств продуктивных пластов. Для решения этой задачи необходимо произвести правильный выбор бурового раствора, использовать технологии цементирования, оказывающие наименьшее негативное влияние на фильтрационно-ёмкостные характеристики продуктивных пластов.

Перед вскрытием продуктивного пласта проводится подготовка ствола скважины с целью предотвращения осложнений в процессе первичного вскрытия пласта и цементирования, связанных с поглощением бурового раствора, и недоподъемом цементного раствора на проектную высоту из-за поглощения его проницаемыми пластами. Подготовка ствола скважины к первичному вскрытию продуктивного пласта включает следующие этапы:

Оценка герметичности ствола скважины – критерием является коэффициент остаточной приемистости Кпр = Q/P (м3/ч*МПа). Для определения данного коэффициента проводится гидравлическая опрессовка ствола скважины с использованием ГМП или через ПВО на пробное давление, равное избыточному давлению цементного раствора на пласт в конце продавки. Ствол скважины считается подготовленным, когда остаточный коэффициент приемистости Q / P(м3/ч*МПа) 1,0;

Снижение проницаемости водоносных пластов до установленного уровня.

В случае если остаточный коэффициент приемистости 1,0 , то в зависимости от интенсивности поглощения выбирается способ и средства изоляции проницаемых пластов;

Подготовка промывочной жидкости к переходу на раствор для первичного вскрытия продуктивного пласта.

На качество первичного вскрытия продуктивного пласта существенное влияние оказывает состав и свойства бурового раствора. Состав и свойства безглинистого бурового раствора (ББР) подбираются в зависимости от физико-химических свойств коллектора, пластовых условий и свойств нефти, типа самой скважины (вертикальная, наклонно-направленные с углом наклона до 45° и более 45°, горизонтальная).

Плотность бурового раствора определяется величиной текущего пластового давления в соответствии с требованиями «Правил безопасности в нефтяной и газовой промышленности».

Состав подбирается таким образом, чтобы максимально снизить отрицательное влияние бурового раствора на коллекторские свойства продуктивных пластов. ББР – СКП характеризуется следующими свойствами:

псевдопластическими реологическими характеристиками для обеспечения необходимой выносной и удерживающей способности бурового раствора и снижения гидравлических сопротивлений при движении бурового раствора;

высокими смазывающими и гидрофобизирующими свойствами для улучшения условий работы породоразрушающего инструмента на забое, облегчения прохождения бурильной колонны по стволу скважины и предотвращения прихватов;

высокими ингибирующими свойствами, низкой скоростью проникновения фильтрата бурового раствора в пласт, низким поверхностным натяжением фильтрата на границе с углеводородной жидкостью для сохранения устойчивости глинистых пород, предотвращения изменения фильтрационно-емкостных свойств коллектора при проникновении фильтрата бурового раствора в пласт.

Кроме этого, применение этого раствора оказывает минимальное воздействие на изменение проницаемости призабойной зоны пласта за счёт использования в качестве его основы полимерных реагентов полисахаридного ряда подверженных био- и ферментативной деструкции.

Также необходима постоянная механическая (система очистки должна содержать не менее 4 ступеней), а так же физико-химическая очистка.

Для уменьшения негативного влияния тампонажного состава на продуктивный пласт, улучшения качества крепления эксплуатационной колонны и повышения надежности разобщения пластов необходимо использовать комплексную технологию цементирования, которая включает:

установку забойной ванны – для закрепления кольматационного экрана в призабойной зоне пласта;

систему буферных пачек – для отмыва содержащихся в фильтрационной корке буровых растворов углеводородов, а также повышения степени замещения бурового раствора тампонажным;

безусадочный тампонажный состав с пониженной фильтратоотдачей.

При цементировании продуктивных пластов применяются специальные тампонажные материалы на основе портландцемента с добавками понизителя фильтратоотдачи и ускорителя сроков схватывания. Предлагаемый тампонажный состав должен иметь:

высокую седиментационную устойчивость;

отсутствие усадки при твердении;

более высокую прочность сформированного цементного камня, по сравнению с необработанными тампонажными растворами.

Придание цементному раствору позволяет обеспечить повышение качества цементирования за счет:

упрочнения стенок скважины и уменьшения каверн в глинистых породах разреза;

уменьшения и изменения физико-химических свойств фильтрационной корки бурового раствора;

предотвращения возможных осложнений в процессе цементирования, связанных с потерей жидкости затворения цементного раствора и его разбавлением;

повышения адгезии цементного камня к породе;

отсутствия усадки цементного камня.

Для предотвращения загрязнения продуктивного пласта технологическими жидкостями, применяемыми во время цементирования, возможно применять устройства селективного цементирования (типа МОП, УСИП). При использовании данных систем цементный раствор минует продуктивный пласт по обводным каналам данного устройства, тем самым, предохраняя продуктивный пласт от загрязнения.

Перед вторичным вскрытием продуктивных пластов эксплуатационную колонну в интервале перфорации необходимо очистить от остатков цемента на внутренних стенках. Для удаления цементной корки установить солянокислотную ванну с временем реакции не менее 6 часов, после чего вымыть продукты реакции и промыть технической водой до «чистой воды». Возможно, произвести очистку стенок колонны скрепером.

Важнейший элемент вторичного вскрытия – тип перфорационной жидкости. В качестве жидкости перфорации возможно применение состава КДС (комплексный деструктор среды). В состав КДС входит деструктор полимерных реагентов с добавкой ПАВ предотвращающих образование водонефтяных эмульсий при взаимодействии пластовых флюидов с перфорационной средой. Утяжеление до требуемой плотности производится солями калия до 3% и дальнейшее солями натрия.

Вторичное вскрытие при репрессии производится корпусными перфораторами ПК-105 с применением зарядов ЗПК-105У, при депрессии перфораторами ПМИ-48. При наличии небольших перемычек между флюидосодержащими пластами лучше производить гидропескоструйную перфорацию.

Интенсификация притока производится обработкой продуктивного пласта модифицированными кислотными составами.

Вызов притока осуществляется путем создания депрессии на вскрытый пласт, что достигается заменой жидкости на другую с меньшей плотностью, а при необходимости – снижением уровня в скважине. Снижение уровня в скважине производят свабированием. Допускаемая депрессия в каждом конкретном случае не должна превышать 1,5 МПа на один метр перемычки между смежными флюдосодержащими пластами, исходя из условия сохранения изоляции пластов. Освоение осуществляется до полной замены жидкости перфорации на нефть (два объема скважины). Полноту освоения контролируют путем отбора глубинных проб жидкости. После освоения каждая скважина исследуется на трех режимах. По результатам промыслово-геофизических исследований оценивают потенциальные возможности пластов, состояние призабойной зоны, выбирают способ и режим эксплуатации скважины.

studfile.net

Проектирование методов вскрытия продуктивных пластов и освоение скважин

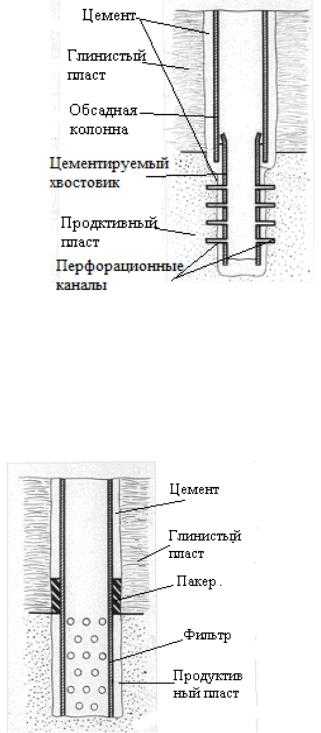

4 Метод. | Для | предотвращения |

|

| ||

проникновения цементного раствора в |

|

| ||||

проницаемые породы ПЗП применяется |

|

| ||||

конструкция забоя, когда обсадную ко- |

|

| ||||

лонну спускают до кровли продуктив- |

|

| ||||

ного пласта и цементируют, а забой |

|

| ||||

скважины | крепится | хвостовиком- |

|

| ||

фильтром, который после цементирова- |

|

| ||||

ния перфорируется в намеченных ин- |

|

| ||||

тервалах. |

|

|

|

|

| |

Достоинства: возможность суще- |

|

| ||||

ственного | снижения | занрязненности |

|

| ||

пластов, поскольку свойства промывоч- |

|

| ||||

ной жидкости выбираются с учетом |

|

| ||||

свойств продуктивной залежи; допус- |

|

| ||||

кают селективную эксплуатацию раз- | Рисунок 2.12 – Конструк- | |||||

личных пропластков; быстрота и мини- | ||||||

ция забоя скважины с цемен- | ||||||

мальные затраты при освоении | ||||||

тируемым | фильтром- | |||||

|

|

|

| |||

|

|

|

| хвостовиком |

| |

Недостаток: некоторое усложнение конструкции скважин. | ||||||

5 Метод. | Скважину разбури- |

|

| |||

вают полностью. Низ колонны обо- |

|

| ||||

рудуется трубами с щелевыми от- |

|

| ||||

верстиями | с кислоторастворимыми |

|

| |||

или срезными заглушками. Цемен- |

|

| ||||

таж производится до кровли. |

|

| ||||

Достоинства: простота, ми- |

|

| ||||

нимальные затраты. |

|

|

| |||

Недостатки: те же, что и в |

|

| ||||

первом и в 3 случаях – загрязнение |

|

| ||||

пластов, невозможность селектив- |

|

| ||||

ной эксплуатации пропластков. |

|

| ||||

|

|

|

| Рисунок 2.13 – Конструкция | ||

|

|

| забоя скважины с заранее пропер- | |||

|

|

| форированным низом | эксплуата- | ||

|

|

| ционной колонны и с вставленны- | |||

|

|

| ми заглушками |

| ||

6 Метод. Установка сетчатого гравийного фильтра в перфорированной колонне на пакере

Установка гравийных фильтров производится для предотвращения выноса частиц породы, из которых сложен продуктивный пласт, с помощью либо механических фильтров, либо крепления призабойной зоны специальными соста-

вами, обеспечивающими связывание частиц пласта и увеличивающими Рисунок 2.14 – Конструкция за-

таким образом его прочность. боя скважины с сетчатым и гравийным фильтром

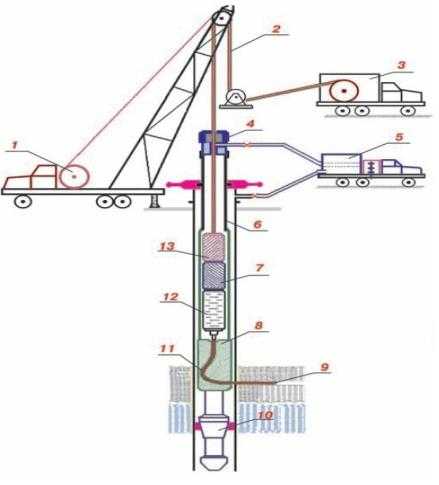

Намыв гравийного фильтра целесообразно выполнять с применением гибкой трубы в тех случаях, когда буровая установка уже демонтирована, дебит скважины мал, использовать агрегаты подземного ремонта стандартного типа экономически нецелесообразно, а глушение пласта нежелательно.

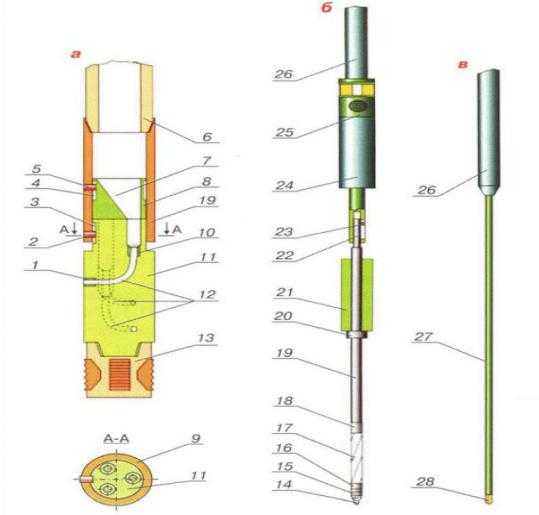

Оборудование и материалы

Колтюбинговая установка;

гравийные фильтры с верхней или нижней намывкой. В обоих случаях в центральной части располагают механический фильтр. К механическим относятся различного рода сетчатые, спиральные и другие фильтры, спускаемые на гибкой трубе, а также гравийные фильтры, намываемые с поверхности.

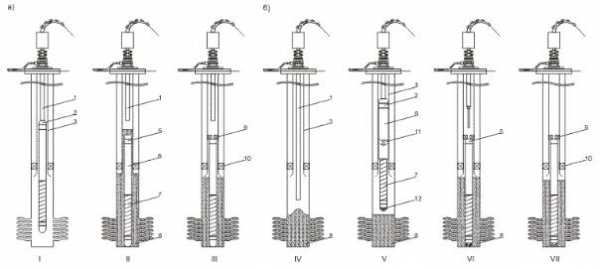

Технология. Последовательность операций при создании гравийного фильтра и использовании верхней намывки следующая (рисунок 2.15, а). Через лифтовую колонну, находящуюся в эксплуатационной скважине, спускают механический фильтр. Он опирается на забой скважины (естественный или искусственный, получаемый в результате установки цементного моста). Если диаметр эксплуатационной колонны большой, то фильтр целесообразно снабжать центраторами, обеспечивающими его коаксиальное расположение в скважине и сохранение прямолинейности оси. Оставляемая на забое компоновка соединяется с гибкой трубой посредством разъединителя. Пробказаглушка может быть установлена и после отделения оставляемой на забое компоновки. Далее через гибкую трубу проводится намыв необходимого количества песка.

После этого удаляют пробку-заглушку и в верхней части механического фильтра устанавливают уплотнительный узел. На этом работы заканчивают.

При использовании технологии нижней намывки сначала намывают на забой песок, а затем устанавливают на место фильтр (рисунок 2.15, б). Для обеспечения прохода последнего через намытый слой песка в его нижней части размещают промывочный башмак.

Рисунок 2.15 - Последовательность создания гравийного фильтра с верхней (а) и нижней (б) намывкой

а: I спуск забойной компоновки на гибкой трубе и ее подвешивание в ниппеле фонтанной арматуры; II – установка забойной компоновки на забой, III – фиксация фильтра;

б: I - намывка песка гравийного фильтра на забой и в перфорационные отверстия, II – спуск забойной компоновки на гибкой трубе, III – установка фильтра на забой и его отделение от КГТ, IV – фиксация фильтра;

1 – гибкая труба, 2 – освобождающий инструмент, 3 – колонна лифтовых труб, 4 – пробка, 5 – приемная втулка, 6 - сплошная труба, 7 – металлический фильтр, 8 – песок намытый в гравийный фильтр, 9 – пакерующий элемент с якорем, 10 – пакер эксплуатационный, 11 – гибкая труба малого диаметра, 12 - промывочная головка.

Недостатки этого метода заключаются в том, что гравий при доставке его в скважину на заданную глубину укладывается слоями в зависимости от веса и размера частиц, что приводит к неравномерностям заполнения фильтровой зоны гранулами и преждевременной закупорке наружной поверхности фильтра песком, выносимым из продуктивного пласта. Кроме того, прокачка в полном объеме гравийной смеси в среде флюида одновременно не предотвращает закупорку фильтрующей поверхности фильтра песком, выносимым из продуктивного пласта. Это объясняется тем, что в процессе установки фильтра за время продавки гравийной смеси на заданную глубину ее частицы по весу и размеру располагаются, как правило, слоями, что приводит к закупорке наружной поверхности фильтра.

7 Метод. Для месторождений, характеризующихся большими толщинами продуктивных пластов и этажом газонефтеносности, применяется комбинированная конструкция скважин. В этих сложных геолого-физических условиях разработки нефтяных месторождений с подошвенной водой бурение продуктивных отложений останавливают, не доходя до водонефтяного раздела 50-70 м. Обсадную колонну (башмак) устанавливают на 70-100 м выше и цементируют, оставляя нижний интервал открытым забоем. По мере выработки этого интервала, эксплуатацию верхних осуществляют через пер-

форированную обсадную колонну.

Рисунок 2.16 – Конструкция забоя смешанного типа с двумя продуктивными пластами

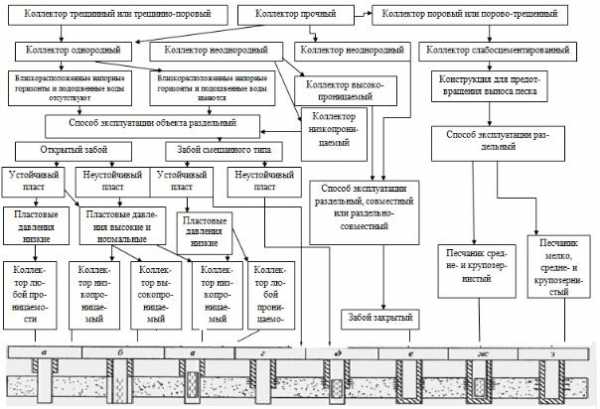

Обоснование выбора метода вскрытия продуктивного пласта и конструкции забоя скважины оказывает решающее влияние на ее продуктивность в течении всего времени эксплуатации.

Общие методические принципы выбора метода вскрытия сводятся к следующему:

1)Необходимо оценить мощность продуктивной залежи и число проницаемых пропластков.

2)Выяснить характер насыщенности и ориентировочно выбрать метод вхождения. Так, если залежь представлена единым пластом, насыщенным одной жидкостью, то можно использовать все перечисленные методы. Если же несколько пластов и они перемеживаются, например нефтеносные с водоносными, либо в одном проницаемом пласте содержатся две или три жидкости для вхождения могут быть использованы только первый и четвертый методы.

3)Если вскрытию подлежит залежь большой мощности, оценивается возможность одновременного пробуривания всей мощности толщи без перекрытия верхней ее части промежуточной колонной.

В газовых залежах коэффициент аномальности существенно меняется по стволу – в кровле намного меньше чем в подошве.

При этом плотность промывочной жидкости должна быть больше коэффициента поглощения и больше или равна коэффициента аномальности.

Если это условие не выполняется, то верхняя часть залежи перекрывается, выбирается другой раствор и вскрывается нижняя часть.

4. Оценивается характер изменния свойств по мощности продуктивной залежи. Если проницаемость существенно не изменяется, можно применять

все методы вхождения, но предпочтительнее второй, третий и пятый. Если же проницаемость по мощности существенно изменяется, то целесообразно использовать первый или четвертый методы, которые позволяют получать приток из любого участка.

5. Оценивается устойчивость пород. Если породы устойчивы, то можно применять второй метод (открытый забой). Если недостаточно устойчивы и возможен вынос песка, то целесообразно применять третий или пятый. В случае неустойчивых пород, пригодны в основном только первый и четвертый.

6) Учитывается соотношение коэффициентов аномальности пластовых давлений в продуктивной залежи и вышележащих горизонтах и оценивается возможная степень загрязнения пласта.

Окончательное решение должно приниматься с учетом экономического фактора.

Общая схема выбора конструкции забоя скважины для разных типов коллекторов с учетом воздействия основных факторов изображена на рисун-

ке 2.17.

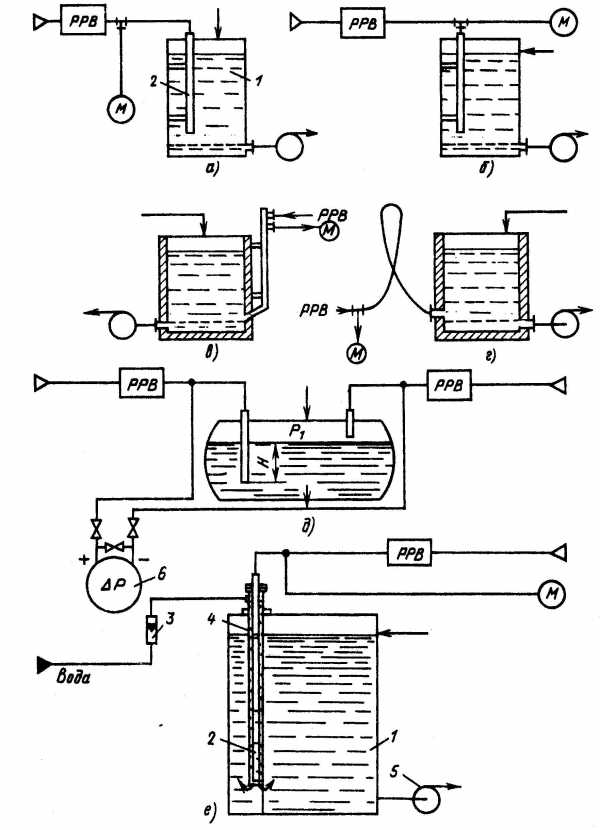

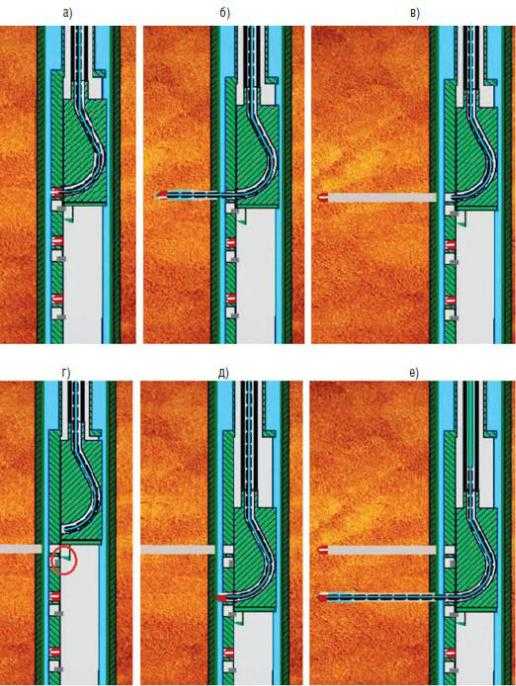

Рисунок 2.17 - Схема выбора конструкции забоя скважины а, б, в - приведены конструкции с открытым забоем: продуктивный го-

ризонт открыт и не зацементирован, при этом конструкция может быть как с фильтром, так и без него;

г, д - конструкции забоев смешанного типа: нижняя часть продуктивного объекта открыта, а верхняя перекрыта обсадной колонной с последующим ее цементированием и перфорацией;

е - приведена конструкция с закрытым забоем: продуктивные горизонты перекрыты сплошной или потайной колонной с последующим цементированием скважины и вскрытием пласта перфорацией;

ж - конструкция забоя для предотвращения выноса песка: против продуктивного пласта установлены забойные фильтры;

з - конструкция забоя для предотвращения выноса песка: призабойная зона закреплена проницаемым тампонажным материалом.

Окончательное решение по выбору конструкции забоя скважины должно приниматься с учетом экономического фактора.

Однородным коллектором считают пласт, являющийся литологически однотипным по всей толщине, имеющий приблизительно одинаковые фильтрационные свойства и пластовые давления в пропластках, насыщенных только нефтью или газом, или водой. Границы изменения проницаемости пород в

пропластках не должны выходить за пределы одного из шести классов:

1) k > 1 мкм2; 2) k = 0,5-1 мкм2; 3) k = 0,1-0,5 мкм2; 4) k = 0,05-0,1 мкм2; 5) k = 0,01-0,05 мкм2; 6) k = 0,001-0,01 мкм2.

Пласт считается неоднородным, если он расчленен пропластками равных типов пород с проницаемостью, значения которой выходят за рамки, указанные выше, имеет подошвенную воду, газовую шапку или чередование нефтегазоводонасыщенных пропластков с разным пластовым давлением.

Кплотным коллекторам относят породы, которые при проектных депрессиях в процессе освоения и эксплуатации скважины сохраняют устойчивость и не разрушаются под воздействием фильтрационных и геостатических нагрузок.

Кслабосцементированным коллекторам относят неустойчивые породы, продукты разрушения которых при эксплуатации скважин выносятся на поверхность вместе с флюидом.

Высокими, нормальными и низкими пластовыми давлениями считаются давления, имеющие градиенты соответственно

grad рпл > 0,1 МПа/10 м; grad рпл = 0,1 МПа/10 м; grad рпл < 0,1 МПа/ 10 м.

Аномально низким пластовым давлением считают давление, при кото-

ром

grad рпл 0,08 МПа/10 м;

аномально высоким - давление, при котором grad рпл 0,11 МПа/10 м.

Высокопроницаемым коллектором считают пласт, пористая (kп) или трещинная (kT) проницаемость которого имеет значение соответственно больше 0,1 мкм2 и 0,01 мкм2, При значениях kn и kT меньше указанных величин коллектор считается малопроницаемым.

Близко расположенными по отношению к продуктивному объекту считаются пласты, находящиеся на расстоянии менее 5 мм.

По фракционному составу различают песчаники мелкозернистые с размером частиц песка в пределах 0,10-0,25 мм, среднезернистые (0,25-0,50 мм) и крупнозернистые (0,5-1 мм).

Основными факторами, определяющими выбор конструкции забоя, являются способ эксплуатации объекта, тип коллектора, механические свойства пород продуктивного пласта и условия его залегания.

В зависимости от способа эксплуатации продуктивные объекты делят на эксплуатирующиеся раздельно, совместно и совместно-раздельно.

При раздельной эксплуатации объектов возможно применение всех опробованных в наше время конструкций забоя. При совместной или сов- местно-раздельной эксплуатации необходимо изолировать продуктивные горизонты друг от друга, поэтому они должны быть перекрыты сплошной или потайной колонной с обязательным их цементированием.

Условия применения конструкций с открытым забоем: коллектор однородный гранулярного или трещинного типа в состоянии, не допускающем применения тампонажного материала; в разрезе коллектора отсутствуют близко расположенные водяные или газоносные пласты, в его подошве нет воды; коллектор состоит, как правило, из прочных пород; используется раздельный способ эксплуатации объекта.

Конструкция с закрытым забоем используется в следующих случаях: в неоднородном коллекторе пористого или трещинного типа, в котором чередуются устойчивые или неустойчивые породы, водо- и газовмещающие пропластки с разными пластовыми типами; при необходимости крепления неоднородных коллекторов с целью изоляции близко расположенных газоводонефтевмещающих пластов; в коллекторе, характеризующемся высокими значениями пористой или трещинной проницаемости пород; когда необходимо обеспечить совместную, раздельную или совместно-раздельную эксплуатацию объектов.

Конструкции забоев смешанного вида используются в следующих случаях: в однородном коллекторе пористого или трещинного типа при наличии близко расположенных напорных горизонтов или газовой шапки у кровли пласта, а также при низких значениях пористой или трещинной проницаемости пород; в коллекторе, составленном прочными породами, сохраняющими устойчивость при образовании депрессии на пласт при эксплуатации скважины; при раздельном способе эксплуатации продуктивного объекта.

Применяются конструкции забоев для предупреждения выноса песка: в слабосцементированном коллекторе, составленном мелко-, средне- и крупнозернистыми песчаниками, для которых характерно разрушение призабойной зоны пласта, с выносом песка при эксплуатации скважины; при раздельном способе эксплуатации продуктивного объекта.

Тема № 3: «Вторичное вскрытие продуктивных пластов»

3.1Пулевая перфорация

3.2Торпедная перфорация

3.3Кумулятивная перфорация

3.4Гидропескоструйная перфорация

3.5Щелевая гидромеханическая перфорация

3.6Сверлящая перфорация

3.6.1Сверлящие перфораторы с электроприводом

3.6.2Сверлящие перфораторы с гидромеханическим приводом

3.6.3Комплекс «Крот-2»

3.7Разветвленно-струйное вскрытие продуктивного пласта

3.8Перфорация при депрессии на пласт

3.9. Перфорация при репрессии на пласт

3.10Специальныежидкостидляперфорациискважин

3.11Безперфораторныеспособывскрытияпродуктивныхпластов

Вскрытие продуктивных пластов при бурении скважин, как указывалось в предыдущих темах, проводится дважды: первичное - в процессе бурения, вторичное - перфорацией после крепления скважины обсадной колонной. Вскрытие пласта перфорацией в обсаженных обсадными колоннами скважинах является наиболее ответственной операцией, так как от нее зависит дальнейший успех испытания и получения притока пластового флюида.

При вторичном вскрытии пластов перфорацией необходимо создать перфорационный канал проникающий через стенку обсадной трубы (6-12 мм), толщину цементного камня (в зависимости от фактического диаметра скважины 25-50 мм и более), а также толщину зоны призабойной закупорки коллектора, которая в зависимости от типа коллектора и влияния на него отрицательных факторов вскрытия бурением может находиться в пределах от 40—50 до 100-150 мм и более. Таким образом, главное предназначение процесса перфорации - преодолеть указанные препятствия и установить гидродинамическую связь со скважиной, а также обеспечить эффективность проведения различных мероприятий по интенсификации притоков и увеличению проницаемости призабойной зоны. Для перфорации используют стреляющие и гидропескоструйные перфораторы. За последние годы находят все более широкое применение сверлильные перфораторы и различные прорезающие приспособления, позволяющие образовывать в обсадных колоннах и цементном камне разные щели. В практике находит применение химическое растворение алюминиевых или медных втулок, устанавливаемых в той части обсадной колонны, которая размещается в интервале залегания продуктивных отложений.

Пулевую, торпедную и кумулятивную перфорации осуществляют на промыслах геофизическими партиями с помощью оборудования, приборов и аппаратуры, имеющихся в их распоряжении. Пескоструйная перфорация осуществляется техническими средствами и службами нефтяных промыслов.

В зависимости от характера воздействия, создаваемого на кровлю продуктивного пласта гидростатического давления жидкости различают:

-вскрытие пластов на депрессии;

-вскрытие пластов на репрессии;

-вскрытие пластов на балансе пластового давления..