Взд в бурении расшифровка

Винтовой забойный двигатель — Википедия

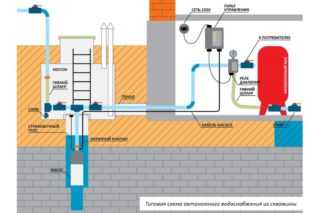

Двигатель в сборке с шарошечным долотом.Винтовой забойный двигатель (англ. positive displacement motor; mud motor; drilling motor) — это машина объемного (гидростатического) действия. Основными элементами конструкции являются: двигательная секция, шпиндельная секция, регулятор угла. Винтовой забойный двигатель (ВЗД) применяет для бурения скважин различной глубины, широко применяются для наклонно-направленного и горизонтального бурения.

СССР является родиной турбинного бурения. Первый промышленный образец был изготовлен еще в 1922—1923 гг . Это был редукторный турбобур с одноступенчатой турбиной, начиная с 40-х годов основных техническим средством для бурения скважин являлся многоступенчатый турбобур. Широкое распространение турбинного бурения позволило получить высокие темпы роста добычи нефти и газа.[1]

Однако с увеличением средних глубин скважин, совершенствования долот и технологии роторного бурения отечественная нефтяная промышленность стала отставать по показателю проходки за рейс от мирового уровня. Так в 1981—1982 годах средняя проходка за рейс в США составляла 350 м, в то время как в СССР она не превышала 90 м. Такое отставание от США было связано с характеристикой турбобуров, которые не позволяли получать частоту вращения менее 400—500 об/мин с обеспечением необходимого крутящего момента и уровня давления насосов, и как следствие было невозможно применять современные низкооборотные шарошечные долота. И перед нефтяной промышленностью СССР встал вопрос о переходе на технологию низкооборотного бурения.[1]

Роторное бурение хоть и применялось, но технологически сильно отставало от мирового уровня: не имелось бурильных труб и буровых станков высокого технического уровня. Таким образом было принято решение о создании низкооборотного забойного двигателя для замены турбобуров. Работы по созданию опытных образцов винтовых забойных двигателей (ВЗД) начались в США и СССР в середине 60-х годов. В США первые ВЗД были альтернативой турбобурам для наклонно-направленного бурения, а в СССР они служили средством для привода низкооборотных долот[1].

В последние годы в технике и технологии бурения скважин произошли значительные изменения: появились новые технологии в наклонно-направленном бурении (бурение горизонтальных участков, бурение дополнительных стволов из ранее пробуренных скважин), распространение долот типа PDС, новейшие телеметрические системы для контроля забойных параметров во время бурения и др. И если раньше ВЗД рассматривались только как альтернативу турбобурам и их перспектива оценивалась неоднозначно, то сейчас в силу свои уникальных характеристик ВЗД стали основной частью современных технологий. В 2010 году в России выполнено ¾ всего объема бурения и ремонта скважин при помощи ВЗД и они были взяты на вооружение практически всеми российскими и зарубежными нефтегазовыми и сервисными компаниями[2].

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

- Статор двигателя с плоскостями, примыкающими по концам к камерам высокого и низкого давления.[3]

- Ротор-винт, носящий название ведущего через который крутящий момент передается исполнительному механизму.[3]

- Замыкатели-винты, носящие название ведомых, назначение которых уплотнять двигатель, то есть препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления[3].

Сравнительно малая металлоемкость и простота конструкции является важным фактором, способствующим широкому их использованию в современной технике.

К отличительным особенностям ВЗД относятся:

- Отсутствие быстроизнашивающихся распределительных устройств, поскольку распределение жидкости по камерам рабочих органов осуществляется автоматически за счет соотношения чисел зубьев и шагов винтовых поверхностей ротора и статора.[4]

- Кинематика рабочих органов, в относительном движении которых сочетается качение и скольжение при относительно невысоких скоростях скольжения, что снижает износ рабочей пары.[4]

- Непрерывное изменение положения контактной линии (геометрического места точек касания ротора и статора) в пространстве, в результате чего механические примеси, находящиеся в жидкости, имеют возможность выносится потоком из рабочих органов.[4]

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси[4].

Практически любой ВЗД можно разделить на несколько основных узлов: двигательная секция, шпиндельная секция, регулятор угла перекоса.[5]

Силовая секция двигателя.Двигательная секция предназначена для преобразования потока жидкости в вращательное движение. Она состоит из стального ротора и статора, который имеет эластичную обкладку с внутренней винтовой поверхностью (эластомер), выполненную обычно из резины. Статор и ротор двигательной секции должны выполнять некоторые условия:[5]

- Число заходов статора и ротора должно отличаться на единицу.[4]

- Винтовые поверхности статора и ротора должны иметь одинаковое направление[4]

Зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры. Буровой раствор проходя через эти камеры проворачивает ротор внутри статора. По конструкции двигательной секции различают монолитные и секционные двигатели.[5]

Эластомер статора.Шпиндельная секция. Под термином «шпиндель» подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на долото, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и гибкого вала (гибкий вал применяется для соединения ротора ВЗД и вала шпинделя).[6]

Шпиндель выполняется в виде монолитного полого вала, который соединяется посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части — с гибким валом[6] По конструкции шпинделя бывают открытые и маслонаполненные. В открытых (используются почти во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором, а в маслонаполненных узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0.2 МПа, превышающим давление окружающей среды.[7].

Регулятор угла предназначен для перекоса осей секций двигателя или самого двигателя относительно нижней части бурильной колонны. Устанавливается между силовой и шпиндельной секцией или над самим ВЗД. Обычно состоит из двух переводников, сердечника и зубчатой муфты.[5]

В большинство компоновок низа бурильной колоны включающих ВЗД устанавливаются переливные клапаны. Они предназначены для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях. Применение клапана устраняет холостое вращение двигателя, а также уменьшает гидродинамическое воздействие на забой. Устанавливают над двигателем или входят непосредственно в конструкцию ВЗД[8].

- ↑ 1 2 3 Басарыгин Ю.М,, Булатов А.И., Проселков Ю.М. Бурение нефтяных и газовых скважин. Учебное пособие для вузов.. — Недра-Бизнесцентер, 202. — С. 97-99.

- ↑ Балденко. Ф. Д. Расчеты бурового оборудования. — РГУ нефти и газа имени И.М. Губкина., 2012. — С. 288. — 428 с.

- ↑ 1 2 3 Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Бурение нефтяных и газовых скважин. Учебное пособие для вузов.. — Недра-Бизнесцентер, 2002. — С. 100. — 632 с.

- ↑ 1 2 3 4 5 6 Балденко Ф.Д. Расчеты бурового оборудывания. — РГУ нефти и газа имени И.М. Губкина, 2012. — С. 290. — 425 с.

- ↑ 1 2 3 4 РадиусСервис. Винтовой забойный двигатель (руководство по эксплуатации). — Редакция 1. — С. 4. — 253 с.

- ↑ 1 2 Балденко Ф.Д., Балденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. Справочное пособие.. — Издательство Недра, 1999. — С. 58. — 375 с.

- ↑ Балденко Ф.Д. Расчеты бурового оборудования.. — РГУ нефти и газа имени И.М. Губкина., 2012. — С. 295. — 428 с.

- ↑ Балденко Д.Ф., Балденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. Справочное пособие.. — Издательство Недра, 1999. — С. 75. — 375 с.

ru.wikipedia.org

Винтовые забойные двигатели (ВЗД)

НАЗНАЧЕНИЕ:

Винтовой забойный двигатель (ВЗД) предназначен для:

-бурения нефтяных и газовых вертикальных и наклонно-направленных скважин;

-геологоразведочного и структурно-поискового бурения;

-капитального ремонта скважин;

-прокладки подземных коммуникаций.

По принципу действия ВЗД являются объёмной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно-роторный механизм с внутренним косозубым зацеплением. Конструктивно ВЗД состоят из секции рабочих органов (рабочей пары) и шпиндельной секции (шпинделя). Зубья ротора и статора секции рабочих органов находятся в непрерывном контакте между собой, в результате чего происходит разделение полостей высокого и низкого давления. При прокачивании рабочей жидкости через двигатель, ротор совершает планетарное движение относительно оси статора, обкатываясь по зубьям резиновой обкладки. Планетарное движение ротора преобразуется в соосное вращение вала шпинделя при помощи гибкого вала (или шарнирного устройства), передающего крутящий момент и гидравлическую осевую нагрузку. Рабочая пара и шпиндель соединяются переводником, который может быть прямым (шифр ВЗД – «Д»), жёстким искривлённым переводником-отклонителем («ДО») или регулируемым переводником-отклонителем («ДР»).

Схема назначения шифров винтовых двигателей выглядит следующим образом:

Например: Шифр ДР-190.6/7.56

Типы выпускаемых двигателей в габаритах 42-240 мм:

-"Д"(ДП) - двигатели прямые;

-"ДР" - двигатели с регулируемым узлом искривления;

-"ДГР" - двигатели с укороченным шпинделем;

-"ДВ" - двигатели с повышенной частотой вращения.

190 – наружный диаметр

6/7 – заходность винтовой пары (количество зубьев ротора/статора)

56 - число шагов винтового зуба статора х 10 (5 целых 6 десятых)

Д1 – цифра обозначает номер модели двигателя.

Шифры двигателей могут содержать дополнительные литеры, обозначающие опции, реализованные в двигателе (например, "П" - с профилированной секцией рабочих органов, "Н" -гибрид (Hybrid), "С" - с системой стабилизации ротора, "Т" - с термостойким эластомером, "К" - керноотборный и др.).

Технические характеристики некоторых пользующихся спросом ВЗД:

|

bno.su

Винтовые забойные двигатели

Использование ВЗД при проходке ствола скважины позволяет значительно увеличить скорость бурения, получить возможность проводки наклонно-направленных скважин, резко снизить аварий с бурильными трубами и т.д.

У нас Вы можете приобрести винтовые забойные двигатели до диаметра 240 мм. Вся линейка продукции сертифицирована и имеет разрешение для использования на территории РФ.

Берегите своё время, задайте вопрос через форму на сайте или по тел. 8 (342) 294-55-52 и мы подберём для Вас винтовой забойный двигатель с требуемыми рабочими характеристиками.

Производим и поставляем следующие модели ВЗД:

- Д - прямое исполнение, для бурения и ремонта вертикальных скважин.

- ДУ - универсальный винтовой.

- ДРУ - универсальный винтовой с регулируемым углом искривления.

- ДР - двигатель с регулятором угла искривления шпиндельной секции, для бурения наклонно-направленных скважин.

- ДГР - двигатель с укороченным шпинделем и регулируемым углом искривления.

- ДО - двигатель отклонитель с жестким, кривым переводником (с нерегулируемым углом искривления шпиндельной секции), для бурения наклонно-направленных скважин.

Составные части ВЗД

Рабочая пара (двигательная секция ВЗД, общий вид)

Эластомер - специальная резина, устойчивая к абразивному воздействию и работоспособная в среде бурового раствора.

Ротор изготавливается из легированной стали с износостойким покрытием.

Рабочая пара изготавливается с определенным натягом зубчатого зацепления ротор-статор. Значение натяга зависит от диаметральных и осевых размеров рабочей пары, свойств рабочей жидкости (бурового, промывочного растворов), температуры на забое, свойств эластомера и оказывает существенное влияние на характеристики ВЗД и его ресурс работы.

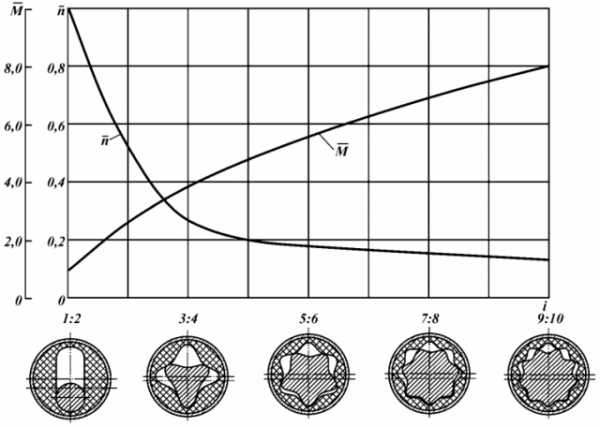

Заходность рабочей пары (соотношение числа зубьев статора и ротора, например 7:6)

Шпиндельная секция передаёт крутящий момент и осевую нагрузку двигательной секции (рабочей пары) на породоразрушающий инструмент.

Регулятор угла состоит из двух переводников, верхнего и нижнего, сердечника и зубчатой муфты армированной твердосплавными зубками.

Турбобуры:

- ТСШ

- АШ

- Т

- Т12РТ

- Т12М3Б

- ТПС

- ТВ

Буры реактивно-турбинные:

Сертификат соответствия на ВЗД и турбобуры :

Сертификат соответствия ЕАЭС № RU Д-RU.АБ15.В.01363.

Срок действия: 20.02.2017-19.02.2022.

sbm59.ru

3 Принцип действия взд

Винтовые двигатели относят к объемным роторным гидравлическим машинам.

Согласно общей теории роторных гидравлических машин элементами рабочих органов (РО) являются:

статор двигателя с полостями, примыкающим по концам к камерам высокого и низкого давления;

ротор – винт, носящий название ведущего, через который крутящий момент передается исполнительному механизму;

замыкатели – винты, носящие название ведомых, назначение которых уплотнять двигатель, т.е. препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления.

Объемные двигатели характеризуются тремя основными признаками:

наличие рабочих камер, которые периодически сообщаются со входом или выходом машины; при этом жидкость наполняет каждую камеру или выталкивает из нее;

изменение давления в рабочей камере от начального до конечного – постепенно вследствие изменения объема камеры или скачкообразно вследствие сообщения камеры с выходом;

несущественная зависимость усилий на рабочих органах двигателя от скорости движения жидкости в камерах.

В одновинтовых гидромашинах используют механизмы, в которых замыкатель образуется лишь двумя деталями, находящимися в постоянном взаимодействии, - статором и ротором.

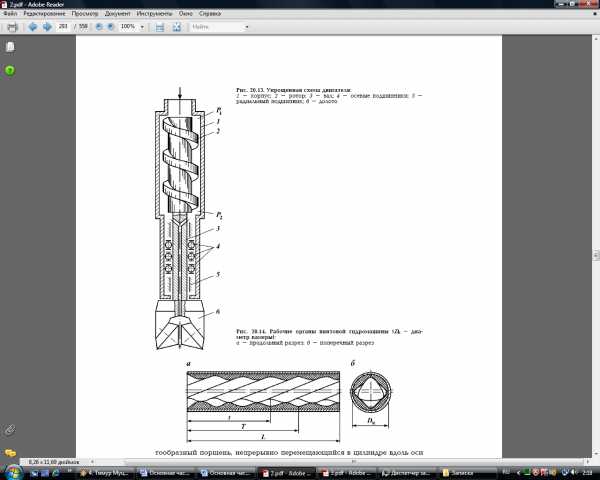

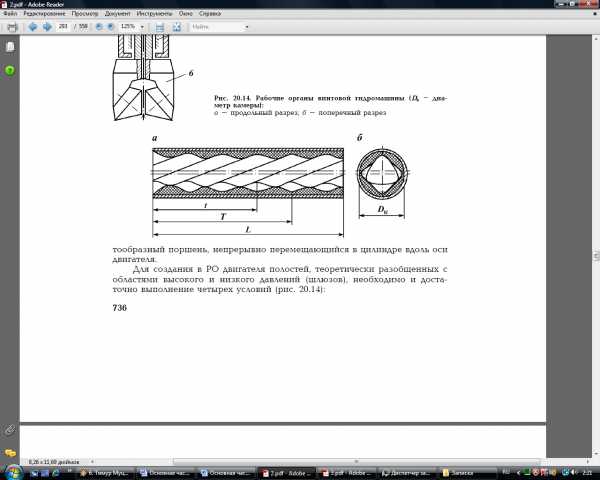

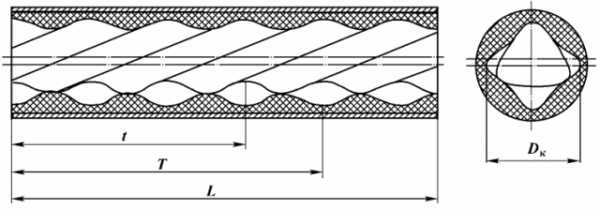

Упрощенная схема двигателя показана на рис. 1.

Рисунок 1 – Упрощенная схема двигателя

1 – корпус; 2 – ротор; 3 – вал; 4 – осевые подшипники; 5 – радиальные подшипники; 6 – долото.

При циркуляции жидкости через РО в результате действия перепада давления на роторе двигателя вырабатывается крутящий момент, причем винтовые поверхности РО, взаимно замыкаясь, разобщают область высокого давления и область низкого давления. Следовательно, по принципу действия винтовые двигатели аналогично поршневым, у которых имеется винтообразный поршень, непрерывно перемещающийся в цилиндре вдоль оси двигателя.

Для создания в РО двигателя полостей, теоретически разобщенных с областями высокого и низкого давлений (шлюзов), необходимо и достаточно выполнения четырех условий (рис. 2):

1) число зубьев  наружного элемента (статора) должно быть на единицу больше числа зубьев

наружного элемента (статора) должно быть на единицу больше числа зубьев внутреннего элемента (ротора):

внутреннего элемента (ротора):

(3.1)

(3.1)

2) отношения шагов винтовых поверхностей наружного элемента (статора) Т и внутреннего элемента (ротора) t должно быть пропорционально отношению числа зубьев:

; (3.2)

3) длина РО L должна быть не менее шага винтовой поверхности наружного элемента:

; (3.3)

; (3.3)

4) профили зубьев наружного и внутреннего элементов должны быть взаимоогибаемы находиться в непрерывном контакте между собой в любой фазе.

Рисунок 2 – Рабочие органы винтовой гидромашины ( - диаметр камеры):

- диаметр камеры):

а – продольный разрез; б – поперечный разрез.

4 Классификация винтовых забойных двигателей

Винтовые забойные двигатели подразделяются на следующие двигатели:

общего назначения;

для наклонно направленного и горизонтального бурения;

для отбора керна;

для ремонта скважин;

с разделенным потоком;

турбиновые.

По принципу действия ВЗД являются объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно – роторный механизм с внутренним косозубым зацеплением.

ОАО НПО «Буровая техника» и Пермским филиалом ВНИИБТ разработана широкая гамма высокоэффективных винтовых забойных двигателей общего назначения типов Д и ДС с высокими энергетическими и эксплуатационными параметрами и повышенной надежности.

Выпускаемая в России ВЗД общего назначения выполняются по единой схеме, имеющей неподвижный статор и вращающийся ротор, соединяемый со шпинделем, и охватывают диапазон диаметров корпуса от 127 до 240 мм и предназначены для привода долот шарошечных и безопорных, бурголовок, фрезеров, и райберов диаметром от 139,7 до 295,3 мм с обеспечением минимального технологически требуемого зазора между корпусом двигателя и стенками скважины в конкретных горно – геологических условиях разрезов нефтяных, газовых и газоконденсатных месторождений.

Двигатели для ремонта нефтяных и газовых скважин выпускаются с наружним диаметром от 42 до 120 мм Д, Д1, ДГ, ДО, ДО1, ДР и ДГР.

ВЗД используют при разбуривании цементных мостов, песчаных и гидратных пробок, фрезерования НКТ, кабелей иэлектропогружных насосов и прочих посторонних предметов. Этими двигателями можно осуществлять бурение как внутри эксплуатационных, так и насосно-компрессорных трубных колон.

Двигатель для отбора керна: гидравлический забойный двигатель типа ГДК конструкции ВНИИБТ (рис. 3) предназначен для отбора керна в глубоких нефтяных и газовых скважинах различного назначения.

Рабочие органы двигателя состоят из двух секций с разными направлениями нарезок. Наружный элемент 6 рабочего органа, совершающий планетарное движение, посредством гибких труб 4 и 9 соединяется соответственно с наружным центратором 12 и бурильной головкой 13, вращается в подшипниках 2 и 11. Внутренний полый элемент 7 неподвижен и соединен с колонной труб 1. Внутрь полого элемента спускается керноотборная труба 5. Для прохождения потока промывочной жидкости выполнены каналы 3, 8 и 10.

Двигатель работает следующим образом. Рабочая жидкость поступает в кольцевой зазор между внутренней поверхностью полого вала и грунтоноской, далее проходит через каналы в полом валу и разделяется на два потока. Один поток, проходя через винтовые каналы в верхней секции двигателя и каналы в верхнем трубчатом элементе, попадает в затрубное пространство. Другой поток проходит через нижнюю секцию и продольные каналы нижнего подшипника и затем поступает к забою.

Рисунок 3 – Двигатель для отбора керна конструкции ВНИИБТ:

1 – бурильная труба; 2, 11 – подшипник; 3, 8, 10 – каналы для прохождения жидкости; 4, 9 – гибкие трубы; 5 – керноотборная труба; 6 – наружный рабочий орган; 7 – внутрений рабочий орган; 12 – центратор наружный; 13 – бурильная головка.

studfile.net

ВНИИБТ

ВИНТОВЫЕ ЗАБОЙНЫЕ ДВИГАТЕЛИ (ВЗД). КЛАПАНЫ, ФИЛЬТРЫ И ШЛАМОУЛОВИТЕЛИ

Винтовые забойные двигатели (ВЗД) используются для:

- бурения нефтяных и газовых скважин;

- капитального ремонта скважин;

- прокладки подземных коммуникаций.

- диаметр 43 – 95 мм;

- диаметр 106 мм;

- диаметр 120-127 мм;

- диаметр 176-178 мм;

- диаметр 195 мм;

- диаметр 240 мм.

Преимущества использования ВЗД, производимых на нашем предприятии:

1. Общая конструктивная схема для всех габаритов (секция рабочих органов, шпиндель, соединительный узел).2. Унификация конструкций двигателя позволяет подбирать секции рабочих органов, шпинделя и соединительный узел с учётом условий бурения, что повышает надёжность и долговечность эксплуатации оборудования, а также способствует существенному снижению номенклатуры ЗИП на складе.

3. Двигатель комплектуется секциями рабочих органов с различной заходностью, что позволяет работать в различных диапазонах частот вращения выходного вала, использовать любые типы современных высокоэффективных долот.

4. Новые усиленные корпусные резьбы имеют повышенный момент свинчивания, увеличенную усталостную выносливость и снижают вероятность поломки или отворота резьбового соединения.

5. В конструкции двигателя применяется уникальный запатентованный осевой подшипник, обеспечивающий грузоподъёмность на 30 % выше, чем у серийных аналогов. Это даёт возможность производить бурение с повышенной осевой нагрузкой на долото, гарантируя более производительную работу.

6. Использование двух противоаварийных узлов исключает возможность оставления в забое скважины деталей двигателя в случае поломки, снижает временные и финансовые затраты на устранение аварии.

По специальной заявке мы готовы произвести ВЗД для работы на соленасыщенных растворах, для работы при температуре до +130 ۫ С. Также предприятием освоен выпуск секций рабочих органов с роторами, упрочненными твердосплавным покрытием.

За годы деятельности компании мы стали поставщиком винтовых забойных двигателей ОАО «Сургутнефтегаз», ОАО «Акционерная нефтяная компания «Башнефть», ООО «Газпром бурение», ОАО «Татнефть», ООО «Буровая компания «Евразия», ЗАО «Сибирская Сервисная Компания», ОАО «ТНК-ВР Холдинг», ОАО «Нефтегазодобывающая компания «Славнефть», Well Enhancement Services LLC (США), РУП «Производственное объединение «Белоруснефть» (Беларусь), ERIELL Corporation (Узбекистан), ЗАО «НИИКБ бурового инструмента» (Украина), ОАО «Укрнафта» (Украина) и многих других предприятий.

Вся продукция сертифицирована в Системе сертификации нефтегазопромыслового оборудования ГОСТ Р и в Системе сертификации топливно-энергетического комплекса.

www.vniibt-bi.ru

Винтовые забойные двигатели — Гидробур-сервис

Винтовые забойные двигатели (ВЗД) ДШОТР являются гидравлическими машинами объемного типа и предназначены для бурения прямых и искривленных участков наклонно-направленных и горизонтальных скважин, а также для капитального ремонта скважин, фрезерования окна в колонне и проводки дополнительных стволов.

Устройство

Несмотря на некоторые конструктивные отличия отдельных узлов, все двигатели ООО "Гидробур-сервис" имеют принципиально одинаковую компоновку. Двигатель ДШОТР состоит из следующих узлов:

- двигательная секция, которая представляет собой винтовой

героторный механизм, преобразующий давление поступающей жидкости в крутящий момент ротора;

- карданный вал с маслонаполненными шарнирами, предназначенный для преобразования планетарного движения ротора в коаксиальное вращение вала и передачи крутящего момента от ротора на вал шпиндельной секции;

- шпиндельная секция, которая содержит корпус, выходной вал, установленный в корпусе в радиальных подшипниках скольжения и многорядной осевой опоре качения;

- регулятор угла перекоса осей двигательной и шпиндельной секций (0°00'-2°30') с зубчатой муфтой, армированной твердосплавными зубками в области касания со стенкой скважины;

- нижнее и верхнее противоаварийные устройства.

Условия эксплуатации

Двигатели ДШОТР предназначены для бурения скважин при забойной температуре не более 110°С с использованием в качестве рабочей жидкости воды или бурового раствора плотностью до 1,5*103кг/м3 с массовым содержанием абразива до 1%, хлорид ионов не более 50 кг/м3 и нефтепродуктов не более 10%.

При особых условиях эксплуатации ЗАО "Гидробур-сервис" изготавливает двигатели ДШОТР по спецзаказу:

- при повышенном содержании хлорид ионов используются роторы со специальным покрытием.

- при повышенном содержании нефтепродуктов применяются статоры с эластомером, имеющим повышенную стойкость к нефтепродуктам.

- при забойной температуре более 110°С используются статоры с термостойким эластомером.

По заявкам заказчиков двигатели ДШОТР комплектуются обратными и переливными клапанами, нижними центраторами, устанавливающимися на корпус шпиндельной секции, и верхними центраторами производства ЗАО "Гидробур-сервис".

Изготовление партий двигателей под заказ позволяет максимально учесть требования каждого заказчика.

Промышленное применение

Двигатели ДШОТР успешно используются при бурении наклонных и горизонтальных участков скважин на площадях Урало-Поволжья и Западной Сибири. Межремонтный период двигателей ДШОТР в среднем составляет 200 часов.

www.gidrobur-s.ru

Винтовые забойные двигатели | VseOBurenii.com

Винтовые забойные двигатели являются объемными роторными гидравлическими машинами. В соответствии с общей теорией винтовых роторных гидромашин, элементами рабочих органов являются: 1. Статор с полостями, которые примыкают по концам к камерам высокого и низкого давления; 2. Ротор-винт, который называется ведущим; через него, исполнительному механизму, передается крутящий момент; 3. Замыкатели-винты, которые называются ведомыми; их назначение – уплотнение двигателя, т.е. препятствие перетоку промывочной жидкости из камеры высокого “р1?, в камеру низкого “р2? давления.

1 – корпус; 2 – ротор; 3 – вал; 4 – осевой подшипник; 5 – радиальный подшипник; 6 – ПРИ.

В одновинтовых гидравлических машинах, применяют такие механизмы, в которых замыкатель образуется только лишь постоянно взаимодействующими ротором и статором. Во время циркуляции промывочной жидкости через рабочий орган, ввиду перепада давления, на роторе образуется крутящий момент. При этом, винтовые поверхности рабочего органа взаимно замыкаются, в результате чего происходит разобщение областей высокого и низкого давления.

Рабочие органы винтового забойного двигателя

Для того, чтобы создать полости, теоретически разобщенные от областей высокого и низкого давления в рабочем органе винтового забойного двигателя, необходимо удовлетворения следующим условиям: 1. Количество зубьев статора «Z1» (наружный элемент), должно быть на 1 больше, чем число зубьев ротора «Z2» (внутренний элемент).

Z1=Z2+1;

2. Пропорциональность в отношении шага винтовой поверхности статора «Т» и ротора «t»

Т/t = Z1/Z2;

3. Длина рабочего органа должна быть не меньше, чем шаг винтовой поверхности статора

L>=T;

4. Взаимоогибаемость профилей статора и ротора, и их непрерывный контакт, независимо от фазы зацепления. Одной из отличительных характеристик винтового забойного двигателя, которая определяет его выходные характеристики, является кинематическое отношение «КО»

КО=Z2-Z1

Помимо этого, одним из самых важных параметров винтового забойного двигателя, является кратность действия «КД» определяющая его рабочий объем. Кратность действия «КД» зависит от кинематического отношения «КО», и равна числу заходов ротора «Z2».

КД=Z2*S*T

S – площадь живого сечения рабочего органа.

Зависимость крутящего момента и частоты вращения двигателя от «КО» и «КД» рабочих элементов.

vseoburenii.com

Забойные двигатели

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели , преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

ТУРБОБУРЫ

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

Каждая ступень турбины состоит из диска статора и диска ротора .

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор , где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

Работа турбины характеризуется частотой вращения вала n , вращающим моментом на валу М, мощностью N, перепадом давления DР и коэфициентом полезного действия h.

Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n , тем меньше М, и наоборот.

В этой связи различают два режима работы турбины: тормозной, когда n = 0, а М достигает максимального значения , и холостой, когда n достигает максимального , а М=0. В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором – совершенно снять нагрузку.

Максимальное значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n

и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

Режим, при котором коэфициент полезного действия h турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме , т.е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине DР минимальны.

При выборе профиля лопаток турбины стремятся найти такое конструктивное решение, чтобы при работе турбины кривые максимальных значений N и h располагались близко друг к другу. Линия давления DР таких турбин располагается почти симметрично относительно вертикали, на которой лежит максимум мощности.

Таким образом, при постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Пусть при расходе бурового раствора Q1 и соответствующей этому значению частоте вращения ротора турбины n1 при оптимальном режиме турбина создает мощность N1

и вращающий момент М1 , а перепад давления в турбине составляет DР1. Если расход бурового раствора увеличить до Q2 , параметры характеристики турбины изменятся следующим образом:

n1 / n2 = Q1 / Q2 ;

N1 / N2 = (Q1 / Q2)3

М1 / М2 = (Q1 / Q2)2

DР1 / DР2 = (Q1 / Q2)2

Видно, что эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r.

N1 / N2 = М1 / М2 = Р1 / DР2 = r1 / r2

Частота вращения ротора турбины n от изменения плотности r не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673-90 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям.

Поток бурового раствора, пройдя турбинные секции, поступает в секцию – шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть – к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем .

Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО.

Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал , к которому через переводник присоединяется бурильная головка . Внутри полого вала размещается съёмный керноприёмник . Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя – кернорвателем, вмонтированным в переводник . Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их – клапанный узел . Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприёмник подвешан на опоре , установленной между переводником к БК и распорной втулкой . Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается.

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ

Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор .

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами . К валу шпинделя присоединяется долото . Уплотнение вала достигается с помощью торцевых сальников.

ВЗД изготовляют согласно ТУ 39-1230-87.

Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая . По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым.

Значения при увеличении растут почти линейно, - несколько уменьшается, а возрастает по зависимости, близкой к квадратичной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

|

Птр |

ТБ-172 |

ТБ-195 |

ТШ-195М1 |

ТШ-240 |

Д1-195 |

|

Расход рабочей жидкости, л/с |

25-28 |

45-50 |

24-30 |

32-34 |

25-35 |

|

Перепад давления, МПа |

2,85-3,5 |

2,9-3,6 |

6,5-10 |

5,5-6,2 |

3,9-4,9 |

|

Частота вращения вала, об/с |

10,5-11,7 |

9,7-10,8 |

9,3-11,7 |

7,4-7,8 |

1,33-1,83 |

|

Крутящий момент, Н*м |

559-687 |

714-882 |

1961-1060 |

2648-2991 |

3138-3726 |

|

Присоединительная резьба долото/БК |

З-117/147 |

З-117/147 |

З-152/171 |

З-152/171 |

З-117/147 |

|

Диаметр, мм |

172 |

195 |

195 |

240 |

195 |

|

Длина, мм |

7940 |

8060 |

25870 |

23225 |

7700 |

|

Масса, кг |

1057 |

1440 |

4745 |

5975 |

1350 |

oilloot.ru

Винтовой забойный двигатель ДРУ2-172РС -Винтовые забойные двигатели -Продукция

Технические характеристикиВинтовой забойный двигатель ДРУ2-172РС.

Двигатель предназначен для бурения наклонно-направленных и горизонтальных скважин долотами диаметром 215,9…269,9 мм. с использованием промывочной жидкости плотностью до 1500 кг./ м³ при забойной температуре до 100°С.

При использовании двигательных секций с рабочими парами PV Fluid, двигатель может использоваться с промывочными жидкостями на углеводородной основе и при забойной температуре до 160°С.

Зубчатая муфта регулятора угла в месте касания со стенкой скважины имеет поверхность, армированную твердосплавными зубками.

| Обозначение двигательной секции | Габарит двигателя | Длина активной части, мм. | Длина двигателя, мм. | Масса двигателя, кг |

| RS172N444 | 172 (6¾») | 3 000 | 7 710 | 1 078 |

| RS172N744 | 172 (6¾») | 4 000 | 7 710 | 1 126 |

| RS172N354 | 172 (6¾») | 4 000 | 8 710 | 1 094 |

| RS172N454 | 172 (6¾») | 4 000 | 8 710 | 1 166 |

| RS172N554 | 172 (6¾») | 4 000 | 8 710 | 1 253 |

| RS172N754 | 172 (6¾») | 4 000 | 8 710 | 1 255 |

| RS172N564 | 172 (6¾») | 4 000 | 9 710 | 1 424 |

| RS172N764 | 172 (6¾») | 4 000 | 9 710 | 1 464 |

| RS172N635W | 172 (6¾») | 4 000 | 6 810 | 1 064 |

| RS172N645W | 172 (6¾») | 4 000 | 7 810 | 1 190 |

| RS172N655W | 172 (6¾») | 4 000 | 8 810 | 1 587 |

Двигатель может быть укомплектован переливным клапаном ПК-172РС.

Имеется возможность установки регуляторов угла со следующими углами перекоса:

0°00'; 0°20'; 0°39'; 0°57'; 1°15'; 1°31'; 1°46'; 1°59'; 2°10'; 2°19'; 2°30'

или

0°00'; 0°13'; 0°25'; 0°37'; 0°49'; 1°00'; 1°11';

1°20'; 1°29'; 1°37'; 1°44'; 1°50'; 1°54'; 2°00'

www.tdomrs.ru

Особенности технологии бурения с помощью ВЗД. Рабочие характеристики ВЗД. Комплексная характеристика совместной системы ВЗД – долото – порода при постоянной скорости ПЖ.

- При спуске двигателя в скважину за 10... 15 м от забоя следует включить буровой насос и промыть призабойную зону скважины при работающем двигателе.

- По своим энергетическим характеристикам винтовые двигатели позволяют создавать на долоте высокие осевые нагрузки, однако приработку нового долота в течение 10... 15 мин необходимо проводить при пониженных осевых нагрузках.

- При выборе типа долота предпочтение следует отдавать низкооборотным долотам с малонаполненной опорой, а также гидромониторным долотам, так как сниженный по сравнению с турбобурами перепад давления в винтовом двигателе создает резерв мощности на выкиде насосов.

- При выборе рациональных параметров режима бурения ВЗД, необходимо учитывать особенности его характеристик: пропорциональность частоты вращения расходу бурового раствора; сравнительно «жесткую» скоростную характеристику под нагрузкой, линейную зависимость перепада давления на двигателе от момента на долоте.

- При бурении ВЗД буровой инструмент необходимо подавать плавно, без рывков. Периодически инструмент следует проворачивать. По мере износа рабочей пары двигателя для сохранения его рабочей характеристики целесообразно увеличить расход промывочной жидкости на 20...25 % от начальной величины.

- Для предотвращения зашламления двигателя перед наращиванием инструмента или подъемом его для замены долота необходимо промыть скважину в призабойной зоне, затем приподнять инструмент над забоем на 10... 12 м и только после этого остановить насосы и открыть пусковую задвижку.

- В процессе эксплуатации винтовых двигателей необходимо периодически проверять их пригодность к работе.

! В общем случае различают статические и динамические характеристики ВЗД.

Статические характеристики отражают зависимость между переменными гидродвигателя в установившихся режимах.

Динамические характеристики определяют соответствующие зависимости в неустановившихся режимах и обусловливаются инерционностью происходящих процессов. К динамическим относятся и пусковые характеристики гидродвигателя.

Статические характеристики ВЗД можно условно классифицировать как стендовые и нагрузочные. Стендовые характеристики (как функции от крутящего момента) определяются в результате испытаний гидродвигателя. Нагрузочные характеристики (как функции от осевой нагрузки) чаще всего рассчитываются по стендовым для конкретных условий бурения.

!Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая. По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Какая скважина называется вертикальной?

Скважина - это цилиндрическая горная выработка, у которой длина ствола гораздо больше, чем ее диаметр.

Вертикальная скважина - это скважина, у которой угол отклонения ствола от вертикали не превышает 5 градусов.

При каком профиле скважины будут макс. нагрузки на талевую систему при СПО?

При s-образном профиле

Возможен ли спуск обсадной колонны, совмещённый с её вращением?

Нет.

БИЛЕТ № 14

Нарушение устойчивости стенок скважины: выпучивание пород, обваливание и осыпание, растворение и размыв, растепление мёрзлых пород. Признаки и причины нарушения устойчивости. Мероприятия по повышению устойчивости.

Обвалы, (осыпи) происходят при прохождении уплотненных глин, аргиллитов или глинистых сланцев. В результате увлажнения буровым раствором или ее фильтратом снижается предел прочности уплотненной породы, что ведет к их обрушению (осыпям). Обвалам (осыпям) может способствовать набухание. Проникновение свободной воды, которая содержится в больших количествах в растворах, в пласты, сложенные уплотненными глинами, аргиллитами или глинистыми сланцами, приводит к их набуханию, выпучиванию в ствол скважины и в конечном счете к обрушению (осыпанию). Небольшие осыпи могут происходить из-за механического воздействия бурильного инструмента на стенки скважины. Обвалы (осыпи) могут произойти также в результате действия тектонических сил, обусловливающих сжатие пород.

! Основные причины нарушения устойчивости:

1. Бурение из-под кондуктора на технической воде или на буровом растворе с большой водоотдачей приводит к набуханию глин и глинистых сланцев, слагающих разрез скважины.

2. Бурение из-под кондуктора на технической воде или на буровом растворе с повышенными значениями рН приводит к ускорению скорости гидратации глин и тем самым к сокращению времени устойчивости ствола.

3. Длительные простои буровой приводят к накоплению и образованию шламовых пробок.

4. Отсутствие долива скважины (или недостаточный долив) при простоях и подъеме бурильной колонны снижает противодавление на стенки скважины и может привести к обвалам.

5. Недостаточная промывка ствола в результате промыва бурильной колонны или низкой производительности буровых насосов приводит к накоплению шлама и образованию шламовых пробок в интервалах повышенной кавернозности.

6. Отсутствие промежуточных промывок и проработок мест посадок и затяжек бурильной колонны, а также отсутствие промежуточных промывок при спуске инструмента после длительных простоев может привести к гидроразрыву пород.

7. Спуск и подъем бурильного инструмента на высоких скоростях приводит к значительным колебаниям гидродинамического давления и может стать причиной гидроразрыва пород.

8. Резкая подача инструмента в период восстановления циркуляции и первоначальный момент промывки приводит к скачку гидродинамического давления под долотом и может послужить причиной гидроразрыва пород.

9. Снижение реологических и структурно-механических свойств бурового раствора при углублении скважины посредством разбавления технической водой.

10. Длительное долбление (более 2-х суток) без СПО (шаблонирования) приводит к накоплению шламовой массы в зонах повышенной кавернозности.

! Мероприятия по предотвращению осложнений, связанных с нарушением устойчивости ствола скважины.

1. После разбуривания цементного стакана до начала бурения из-под кондуктора, техническую воду предварительно обрабатывать химическими реагентами снижающими скорость и степень гидратации глин.

2. В зимнее время и при бурении на юрские отложения, когда срок строительства значительно увеличивается, рекомендуется начинать бурение из-под кондуктора на малоглинистом буровом растворе плотностью 1,05-1,08 г/см3 и водоотдачей не более 10 см3/30 мин.

3. Максимально сокращать сроки строительства скважины за счет уменьшения организ. простоев.

4. При вынужденном простое более 16 часов спуск инструмента производить с промежуточными промывками на глубинах 1200, 2000. 2500. 3000 м (по вертикали), текущий забой, а также при посадках инструмента до полной очистки ствола скважины от шлама и стабилизации параметров промывочной жидкости.

5. При остановках и простоях, восстанавливать циркуляцию на пониженной до 8-16 л/с производительности бурового насоса и переходить на полную производительность только после стабилизации давления.

6. При простоях и подъеме инструмента обеспечить постоянный долив скважины до устья.

7. При спуске инструмента следить за вытеснением промывочной жидкости.

поперечного сечения затрубного пространства с способствующих поршневанию и свабированию.

8. Обеспечить бесперебойную и эффективную работу системы очистки бурового раствора от выбуренной породы.

cyberpedia.su