Щелевая перфорация скважин

Преимущества ГМЩП — Комплекс

Доклад Ланского Д.И. "ПРЕИМУЩЕСТВА ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ПРИ ВТОРИЧНОМ ВСКРЫТИИ ПЛАСТА"

Сравнение основных параметров щелевой и кумулятивной перфорации

Геометрия формируемых каналов в пристволовой зоне скважины при щелевой и кумулятивной перфорации.

Кумулятивная перфорация применяется в мировой практике более 60-ти лет. Несмотря на широкое распространение кумулятивная перфорация имеет ряд существенных недостатков:

- оказывает разрушающее воздействие на цементное кольцо;

- отсутствует система центрирования, что приводит к некачественным отверстиям;

- имеется вероятность того, что не все кумулятивные заряды сработают;

- в терригенных породах от действия кумулятивной перфорации струи образуется стекло, что вызывает кольматацию пристволовой зоны скважины;

- система отверстий в эксплуатационной колонне не способна включить в разработку максимальное количество флюидопроводящих каналов и зон дренирования.

Гидромеханическая щелевая перфорация полностью лишена недостатков, присущих кумулятивной перфорации и имеет следующие преимущества:

- безопасная технология;

- не разрушает цементное кольцо;

- создает обширную зону вскрытия и объемные каверны;

- обеспечивает наилучшее сообщение скважины с пластом;

- облегчает проведение мероприятий по интенсификации добычи и увеличению нефтеотдачи пласта.

Безаварийное проведение ГРП.

При использовании метода перед ГРП, за счет создания надежной гидродинамической связи скважины с пластом:

- значительно снижаются гидравлические сопротивления при закачке проппанта в пласт на границе скважина-пласт;

- исключаются «аварийные стопы» по вине перфорации при закачке различных фракций проппанта в пласт;

- обеспечиваются условия для использования крупных фракций проппанта;

- обеспечиваются условия для проведения работ с высокими концентрациями проппанта;

- обеспечиваются условия для проведения работ на высоких скоростях прокачки проппанта;

- обеспечиваются условия для проведения работ в горизонтальных и пологих скважинах;

- обеспечиваются условия для селективного ГРП после ремонтно-изоляционных работ;

- обеспечиваются условия для проведения ориентированного ГРП, благодаря возможности ориентирования формируемых щелей по заданному азимуту в направлении распространения стрессов пласта.

Самое надежное решение.

Данная технология активно внедряется на добывающем и нагнетательном фонде, при перфорации перед ГРП. В результате использования ГМЩП на многих скважинах получены фонтанные притоки углеводородов. При реперфорации методом ГМЩП, отмечаются увеличения дебитов до первоначальных значений. При вскрытии перед ГРП характерно увеличение приемистости скважины и снижение рабочего давления разрыва пласта.

Данные факты документально подтверждены отзывами и заключениями авторитетных экспертов и нефтяными компаниями, в которых внедрялась данная технология.

www.perfokom.com

О компании — Комплекс

ООО «Комплекс» существует на нефтегазовом рынке 12 лет. За этот период, в данном направлении, нами выполнены работы более чем в 2000 скважинах нефтегазовых компаний. Нашим партнером является крупнейшая нефтедобывающая компания ОАО «РН-Юганскнефтегаз».

До недавнего времени широко применялась технология вскрытия эксплуатационных колонн только односторонним гидромеханическим перфоратором. Проанализировав результаты, полученные в ходе промысловых работ перфоратора на скважинах и проведении стендовых испытаний, были выявлены серьезные недостатки данной конструкции. В связи с этим, конструкторским отделом нашей компании был разработан и запатентован двухсторонний гидромеханический перфоратор. (Патент № 2230182 от 10 июня 2004г., Патент № 2249678 от 10 апреля 2005 г., Патент № 2327859 от 27.06.2008 г.)

ООО «Комплекс» имеет собственные производственные мощности по изготовлению перфораторов, их техническому и сервисному обслуживанию. Все изготавливаемое оборудование проходит гидравлические и стендовые испытания, на различных режимах работы.

Конструкторским отделом компании ведется работа в области улучшения конструкции, повышения надежности и качества перфораторов. Результатом проведённой работы стали новые конструкторские решения, уже применяемые в наших перфораторах (Патенты на полезную модель: №62427 от 10.04.2007 г., № 62655 от 27.04.2007 г ., № 67631 от 27.10.2007 г., № 78519 от 27.11.2008г., № 77898 от 10.11.2008 г.).

Совместно со специалистами кафедры «Гидравлика и гидродинамика» Владимирского политехнического института разработан и внедрен новый тип гидромониторных насадок (Патент №2338056 от 10.11.2008 г. ; Патент № 62981 от 10.05.2007г).

При использовании Гидромеханической щелевой перфорации, наши клиенты получают выгоду, которая снижает риски, уменьшает издержки и приносит дополнительный доход.

Доклад Ланского Д.И. "ПРЕИМУЩЕСТВА ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ПРИ ВТОРИЧНОМ ВСКРЫТИИ ПЛАСТА"

Разрешительная документация

Аналитические материалы

www.perfokom.com

Технология гидромеханической щелевой перфорации и техническая характеристика перфораторов

Гидромеханический щелевой перфоратор показан на рисунке 3.2.1, который состоит из гидроцилиндра и механизма выдвижения режущего диска. В нём имеется два гидравлических канала: циркуляционный - для промывки ствола скважины перед проведением операции и, направленный в щель, гидромониторный - для размыва цементного кольца и намыва каверны в горной породе вдоль щели. В рабочем положении промывочный канал перекрывается шаром сбрасываемым с поверхности, при этом перепад давления циркулирующей жидкости на гидромониторной насадке приводит в действие механизм выдвижения и нагружения режущего диска. Прекращение циркуляции после выполнения операции обусловливает возвращение режущего диска в исходное положение под действием возвратной пружины. В верхней части перфоратора имеется перепускной клапан, который открывается вторым шаром, сбрасываемым с поверхности после проведения операции. Этот клапан отключает рабочую часть перфоратора и соединяет трубное и затрубное пространство скважины.

Рисунок 3.2.1- Гидромеханический щелевой перфоратор ПГМЩ-1

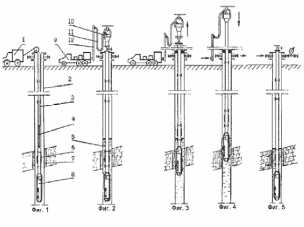

На рисунке 3.2.2 показан один из вариантов технологии вторичного вскрытия продуктивного пласта.

Рисунок 3.2.2- Схема проведения операции по гидромеханической щелевой перфорации 1 – лебедка; 2 – обсадная колонна; 3 – НКТ; 4 – геофизический прибор; 5 – специальная жидкость вскрытия; 6 – эксплуатационная колонна; 7 – цементное кольцо; 8 – щелевой

Гидромеханический щелевой перфоратор спускается в скважину на колонне НКТ, в компоновку которой включается на заданном расстоянии от режущего узла перфоратора реперная муфта. Геофизическим методом путём сравнения гамма каротажа (ГК) в НКТ с ранее записанной кривой самопроизвольной поляризации (ПС) в зоне реперной муфты, определяют глубину её расположения в стволе скважины (рисунок 3.2.2, фиг. 1). Затем заполняют скважину специальной жидкостью вскрытия через циркуляционный канал перфоратора (рисунок 3.2.2, фиг. 2) и с помощью подгоночных патрубков на поверхности устанавливают режущий узел перфоратора против нижней границы интервала перфорации (рисунок 3.2.2, фиг. 3). После этого оборудуют устье скважины герметизирующим устройством, бросают в НКТ первый шар и создают циркуляцию жидкости через гидромониторный канал. При этом перемещают колонну НКТ вверх до верхней границы интервала перфорации (рисунок 3.2.2, фиг. 4). Не снижая давления опускают перфоратор в исходное положение. Во время этой операции наблюдают по индикатору веса наличие затяжек и посадок. После многократного повторения такого возвратно-поступательного движения НКТ, когда в интервале перфорации исчезнут затяжки и посадки инструмента, создают повышенное давление в НКТ и производят намыв каверны вдоль щели гидромониторной струёй. Выполнив эту операцию, прекращают циркуляцию, бросают в НКТ второй шар, который открывает перепускной клапан. В таком положении, когда обеспечена гидравлическая связь трубного и затрубного пространства, возможно проводить обработку пласта специальными жидкостями, вызывать приток и исследовать вскрытый объект. При необходимости, можно, эксплуатировать скважину до следующего капитального ремонта (рисунок 3.2.2, фиг. 5).

Технические характеристики перфораторов ПГМЩ-1, изготовляемых в ООО «СВ», приведены в таблице 3.2.1.

Таблица 3.2.1 — Техническая характеристика перфораторов ПГМЩ-1

| Наименование параметра: | ПГМЩ 102 | ПГМЩ 114 | ПГМЩ 127 | ПГМЩ 140/146 | ПГМЩ 168 | ПГМЩ 178 | |

| Максимальный наружный диаметр перфоратора, мм | 84 | 94 | 104 | 114 | 134/140 | 150 | |

| Диаметр эксплуатационной колонны, мм | 102 | 114 | 127 | 140/146 | 168 | 178 | |

| Предел текучести обсадных труб, МПа | 77.3 | ||||||

| Ширина щели, мм | 10 | 12 | |||||

| Гарантированная суммарная длина щели за 1 спуск, метров | 10 | ||||||

| Максимальное давление в НКТ, МПа при: -накатки щели -при гидромониторной обработке | 2-8 8-15 | ||||||

| Масса прибора, кг | 35, 40, 50, 60, 70, 80 | ||||||

| Выход накатного диска за эксплуатационную колонну, мм | 15-20 | ||||||

| Радиус проникновения при гидромониторной обработке, см | 5-35 | ||||||

| Максимальная температура в скважине, град °С, max. | 120 | ||||||

| Продолжительность перфорации с гидромониторной обработкой 1 метра, минут | 25-30 | ||||||

| Число скв/опер. на 1 прибор, не менее | 5 | ||||||

studfile.net

Способ щелевой гидропескоструйной перфорации

Изобретение относится к области нефтяной и газовой промышленности, а также к области эксплуатации подземных вод водозаборными скважинами, и может быть использовано для гидропескоструйной перфорации обсадных колонн, цементного камня и горной породы продуктивных пластов при добыче нефти, газа и воды, включая добычу пресных, питьевых и минеральных вод.

Известен гидроабразивный перфоратор по авторскому свидетельству №564409 Е21В 43/114, 1977. Для осуществления перфорации обсадных колонн, цементного камня и горной породы на колонне труб производят спуск в скважину гидроабразивного перфоратора, снабженного струйными насадками, подвижной втулкой и клапаном в его корпусе. Во время спуска гидроабразивного перфоратора производят заполнение колонны труб промывочной жидкостью из скважины через открытые сопла насадок и открытый центральный канал подвижной втулки гидроабразивного перфоратора. Струйные насадки гидроабразивного перфоратора во время спуска в скважину самопроизвольно перекрываются подвижной втулкой, которая перемещается в верхнее положение, как только усилие от действия гидростатического давления на нижнюю площадь подвижной втулки превысит силы сопротивления сжимаемого воздуха в изолированной камере вместе с силами трения. После фиксации гидроабразивного перфоратора на заданной глубине с поверхности в колонну труб сбрасывают клапанный шар, который, достигая конусного седла в верхней части подвижной втулки, перекрывает ее центральный канал. При закачке в колонну труб абразивной жидкости под давлением подвижная втулка перемещается в нижнее положение, открывая струйные насадки в корпусе гидроабразивного перфоратора, после чего производят гидропескоструйную перфорацию намеченного интервала скважины. Недостатком является сложность извлечения из продуктивного пласта пластового флюида в добывающих скважинах или невозможность закачки в пласт рабочего агента в нагнетательных скважинах из-за небольшой эффективности процесса абразивного разрушения твердых преград. Кроме того, недостатком является и то, что при осуществлении гидропескоструйной перфорации скважины на забой ее ствола осыпается значительная часть песка, измельченная порода и цемент, что вызывает перекрытие нижней части ствола скважины, и не позволяет получить или усилить приток флюида в добычную скважину или пласт.

Известен способ гидропескоструйной перфорации скважины и устройство для его осуществления по патенту на изобретение РФ №2185497 Е21В 43/114, 2002. Устройство содержит корпус с осевым каналом и установленный соосно с ним полый шток, образующий с корпусом кольцевую камеру. В кольцевой камере расположена жестко связанная со штоком и с возможностью перемещения относительно корпуса опора, поджатая снизу относительно корпуса пружиной. Гидропескоструйный перфоратор, включает насадку с соплом. Перфоратор соединен подвижно со штоком с возможностью качания относительно штока в вертикальной плоскости и имеет снаружи жестко связанную с ним соосную шестерню. Шестерня зацеплена с вертикальной зубчатой рейкой, которая расположена в направляющих опорах, жестко связанных со штоком. Опоры выполнены с возможностью их передвижения относительно рейки. На первом этапе перфорации нагнетаемая рабочая абразивная жидкость через полый шток поступает в гидропескоструйный перфоратор и выходит через сопло насадки. Далее через расчетное время за счет увеличения давления рабочей жидкости создается дополнительное усилие, направленное вниз. В результате этого происходит частичное опускание подвижной системы, состоящей из штока, опоры, гидропескоструйного перфоратора с шестерней с одновременным вращением шестерни вокруг рейки вместе с гидропескоструйным перфоратором, жестко связанным с шестерней. При своем движении вниз опора сжимает пружину. Ступенчатым незначительным расчетным повышением давления в несколько этапов доводят гидропескоструйный перфоратор до крайнего нижнего положения, нагнетание рабочей жидкости прекращают. После сброса давления сжатая пружина разжимается и с помощью опоры возвращает всю подвижную систему в исходное положение. Недостатком является низкая эффективность перфорации, так как в работе используется только одна струйная насадка. Недостатком являются малые габариты формируемой секторной выработки, в частности высота щели в обсадной трубе составляет лишь 0,12 м, что не обеспечивает эффективный приток флюида из продуктивного пласта в скважину.

В качестве ближайшего аналога заявляемому техническому решению выбран способ вторичного вскрытия продуктивного пласта щелевой гидропескоструйной перфорацией и пуска скважины в эксплуатацию по патенту на изобретение РФ №2282714, Е21В 43/114, 2006, сущность которого заключается в следующем: устанавливают местоположение и число резов гидропескоструйной перфорации по высоте пласта. В состав компоновки оборудования, подвешенного на насосно-компрессорных трубах, вводится снизу вверх гидропескоструйный перфоратор и опрессовочный узел с гнездом под сбрасываемый шар. Колонна труб спускается в скважину до достижения гидропескоструйным перфоратором уровня первого реза. Путем подачи абразивной жидкости на перфоратор производится щелевая гидропескоструйная перфорация первого реза на двух режимах. Перфорация на первом режиме ведется при давлении 20 МПа продолжительностью 25 мин и без перерыва во времени производится перфорация на втором режиме при давлении 30 МПа продолжительностью 20 мин. После завершения последнего реза каналы струйных насадок гидропескоструйного перфоратора перекрываются, а его клапанный механизм открывается. Производится очистка щелевых каналов от песка. Перфоратор спускается до забоя. Скважина промывается до чистой пластовой воды. Производится подъем гидропескоструйного перфоратора на поверхность и осуществляется спуск погружного насоса или оборудования для фонтанной добычи - для добывающих скважин или скважинного оборудования для закачки рабочего агента - для нагнетательных скважин. Затем скважина пускается в эксплуатацию. Ближайший аналог не обеспечивает достаточной эффективности, так как создаваемые в процессе перфорации щелевые отверстия не совпадают с направлением максимального напряжения горной породы, что не позволяет увеличить приток флюида в скважину, либо приемистость нагнетательной скважины последующим гидроразрывом пласта. Помимо этого при необходимости формирования определенного количеств щелевых отверстий за один рез струйные насадки не могут быть заглушены, что ограничивает спектр решаемых способом задач.

Техническим результатом заявляемого изобретения является повышение эффективности гидропескоструйной перфорации.

Технический результат достигается тем, что в способе щелевой гидропескоструйной перфорации, включающем определение местоположения резов, спуск в скважину гидропескоструйного перфоратора с опрессовочным узлом, подачу в перфоратор абразивной жидкости, перфорацию хотя бы одного реза на двух режимах, перекрытие каналов струйных насадок перфоратора, промывку скважины и подъем гидропескоструйного перфоратора с опрессовочным узлом, согласно изобретению определяют местоположение резов в соответствии с направлением линий максимального напряжения горных пород, перед спуском в скважину между опрессовочным узлом и перфоратором на одной оси с перфоратором устанавливают блок ориентации, ориентацию полученной компоновки осуществляют после ее спуска в скважину и перед проведением перфорации путем спуска в блок ориентации гироскопического инклинометра и установки его соосно блоку ориентации, с помощью гироскопического инклинометра определяют положение струйных насадок в пространстве, определяют угол необходимого поворота перфоратора, при котором плоскость, проходящая через оси двух противолежащих насадок, будет располагаться вдоль линий максимального напряжения горных пород, колонну НКТ с перфоратором поворачивают на данный угол.

Для проведения гидропескоструйной перфорации могут использоваться две противолежащие струйные насадки перфоратора, остальные насадки при этом закрывают заглушками.

Для проведения гидропескоструйной перфорации могут использовать все струйные насадки перфоратора.

Повышения эффективности щелевой гидропескоструйной перфорации добиваются за счет того, что перед проведением перфорации между опрессовочным узлом и гидропескоструйным перфоратором устанавливают блок ориентации и спускают в него инклинометр. С помощью инклинометра определяют положение струйных насадок гидропескоструйного перфоратора в пространстве по отношению к направлению линий максимального горизонтального напряжения горной породы. Перед проведением гидропескоструйной перфорации проводят исследования горной породы для определения направления максимального напряжения горной породы. Из четырех струйных насадок гидроперфоратора выбирают две, расположенные в одной плоскости напротив друг друга, но с противоположно направленными выходными отверстиями. Определяют угол необходимого поворота перфоратора, при котором плоскость, проходящая через оси этих двух противолежащих насадок, будет располагаться вдоль линий максимального напряжения горной породы. Поворачивают колонну НКТ с перфоратором на данный угол с целью совмещения направления осей выбранных двух насадок с линиями максимального напряжения горной породы. Далее проводят перфорацию. За счет предварительного установления осей насадок в нужном направлении перфорацию осуществляют так, что продольные оси образующихся отверстий направлены по линиям максимального напряжения горной породы. Это позволяет максимально эффективно провести последующий гидроразрыв пласта. При этом раскол горной породы пойдет вдоль ослабленного сечения с высвобождением наибольшей возможной площади поверхности раскола, с которой в дальнейшем возможно получение наибольшего количества флюида. Таким образом, направленное воздействие абразивной жидкости вдоль линий максимального напряжения горной породы позволяет повысить эффективность щелевой гидропескоструйной перфорации.

Способ осуществляется следующим образом.

Проводят геофизические исследования для определения направления линий максимальных напряжений горной породы в районе скважины. На основе полученных результатов геофизических исследований, а также анализа кернового материала определяют направление, месторасположение и количество необходимых щелевых отверстий, создаваемых за один рез по высоте пласта. Осуществляют спуск гидропескоструйного перфоратора в компоновке с опрессовочным узлом и блоком ориентации на колонне насосно-компрессорных труб (НКТ) до достижения гидропескоструйным перфоратором расчетного интервала первого реза. Блок ориентации, представляющий собой патрубок, располагают в компоновке между гидропескоструйным перфоратором и опрессовочным узлом. Блок ориентации устанавливают соосно с гидропескоструйным перфоратором. Опрессовывают спущенное оборудование и обвязывают затрубное пространство.

Затем компоновку ориентируют по направлению перфорации, совпадающему с направлением линий максимального напряжения горной породы. Для этого в блок ориентации через НКТ на геофизическом кабеле спускают гироскопический инклинометр, который способен определять свое положение в скважине относительно горизонтали. В качестве инклинометра используют бесплатформенную инерциальную навигационную систему на основе микроэлектромеханической системы (МЭМС). Инклинометр жестко закрепляется в патрубке блока ориентации с помощью двух шлицев, так, что оси инклинометра и патрубка совпадают. Поскольку инклинометр жестко закрепляется в блоке ориентации, то его ось совпадает и с осью гидропескоструйного перфоратора, что позволяет определить направление действия струйных насадок. Вычисляют угол, на который необходимо повернуть колонну НКТ на устье скважины так, чтобы щелевые отверстия формировались по направлению максимального напряжения горной породы. После чего инклинометр извлекают. Колонну НКТ вместе с гидропескоструйным перфоратором с помощью ротора поворачивают на рассчитанный угол.

Далее производят гидропескоструйную перфорацию. Для этого производят расстановку агрегатов на поверхности и обвязку нагнетательной и циркуляционной систем. Опрессовывают нагнетательную линию, например, на 45 МПа, и циркуляционную линию, например, на 10 МПа. Создают круговую циркуляцию рабочей жидкости, например по схеме: центробежный насос УСП-50 - агрегаты АН-700 - блок манифольдов - нагнетательная линия до устья скважины - НКТ с гидроперфоратором, затрубное пространство - обратная линия - смесительный бак УСП-50. После достижения стабильного режима циркуляции и требуемых гидравлических параметров закачки вводят в рабочую жидкость песок. Проводят щелевое вскрытие первого интервала. Гидропескоструйный перфоратор, используемый для осуществления предлагаемого способа, включает четыре струйные насадки, расположенные по спирали вдоль наружной поверхности корпуса с углом 90° между каждыми двумя соседними насадками. Струйные насадки гидропескоструйного перфоратора выполняют из износостойкого материала, например, твердого сплава ВК-8. В зависимости от результатов геофизического исследования и решаемой задачи перфорацию производят с помощью двух или всех четырех струйных насадок гидропескоструйного перфоратора. Для формирования щелей точно по линиям максимального напряжения горной породы используют две противолежащие струйные насадки, расположенные в одной плоскости. При использовании четырех насадок две из них должны быть также расположены по линиям максимального напряжения горных пород. Неиспользуемые в перфорации струйные насадки гидропескоструйного перфоратора заменяют на заглушки. Для формирования более глубоких щелевых отверстий на уровне одного реза щелевое вскрытие первого интервала проводят на двух режимах. Например, на первом режиме при давлении 20 МПа в течение 40 мин и расходе жидкости-песконосителя из четырех насадок 20 л/с создают отверстие в обсадной колонне и щелевой канал в цементном камне и горной породе. Затем на втором режиме при давлении до 30 МПа НКТ растягиваются, гидропескоструйный перфоратор опускается на 0,25 м и в течение 20 мин при расходе жидкости-песконосителя 27 л/с создают второе отверстие, которое соединяется с первым, образуя тем самым щелевое отверстие высотой не менее 0,25 м, шириной не менее 0,03 м и глубиной не менее 0,4 м. Так создают от 20 до 24 щелевых отверстий в зависимости от поставленной задачи. По окончании последней операции прорезания щелевых отверстий для предотвращения уплотнения осаждаемого на забое песка скважина промывается от отработанного абразивного материала, не меняя режима циркуляции. Перфорация, выполненная предлагаемым способом, позволяет наиболее эффективно провести гидроразрыв пласта с максимально возможной площадью поверхности раскола горной породы, благодаря чему повышается интенсивность притока флюида в случае добывающей, либо приемистость в случае нагнетательной скважины.

Таким образом, предлагаемое изобретение повышает эффективность гидропескоструйной перфорации и позволяет увеличить интенсивность притока флюида в случае добывающей, либо приемистости в случае нагнетательной скважины.

edrid.ru