Гравийный фильтр в скважине

Гравийный фильтр для скважины

Гравийный фильтр для скважины представлен в виде небольших гладких кусочков твердой породы. Размер их не превышает 2,5 мм. Таким природным гравием обсыпается фильтровая часть скважины для задержания мелких и крупных частиц песка, которые содержатся в зоне водозабора.

Эффективность гравийного фильтра напрямую зависит от толщины слоя гравия и его качества, поэтому, чем больше обсыпка им фильтровой части скважины, тем легче будет работать фильтр, а значит, и сама скважина существенно увеличит срок своей службы.

Использование гравийного фильтра потребует бурения скважины гораздо большего диаметра, чем для каркасных и сетчатых фильтров, либо при обычном диаметре скважины применяют эксплуатационную трубу размером на порядок меньше. Однако, это не столь желательно, так как нужно будет использовать погружной насос небольших габаритов, а это неизбежно приведет к снижению производительности скважины.

Гравийный фильтр устанавливается после того, как будет проведен монтаж эксплуатационной трубы. Для его создания производят обсыпку затрубной полости. Следует знать, что только качественный камень и правильная обсыпка станут залогом многолетней работы скважины. Между фильтровой трубой и обсадной колонной должно быть соблюдено расстояние не менее 100 мм. Вокруг каркаса аккуратно и небольшими интервалами засыпают природный гравий.

Подобное искусственное введение гравийных фракций требует предельно правильного исполнения и связно с некоторыми трудностями. Сложность заключается в создании и сохранении целостности фильтрового слоя. В виду того, что у фильтра небольшая водозахватывающая поверхность, потребуется расширять диаметр ствола. Присутствие гравия в мелко и среднезернистых грунтах поможет увеличить срок службы скважинного насоса.

Гравийные фильтры чаще всего применяют в песчаных скважинах и очень редко в известковых. Такие фильтры способны удалять из воды мельчайшие частицы песка, которые не может удалить сетчатый фильтр. Зерна песка застревают в прослойке из гравия, а затем вымываются в отстойник. В идеале фильтр механической очистки на обсадной колонне должен иметь отверстия меньше, чем фракции гравийной засыпки. Высота обсыпки зависит от таких факторов, как диаметр ствола, частота пользования скважиной, состав воды. Все работы, связанные с созданием гравийных фильтров являются самыми простыми, быстрыми и дешевыми. Цена такого фильтра составляет всего 10% от общей стоимости всей скважины. Производительность составляет 200-300 литров в минуту.

centrgeologiya.ru

Гравийные фильтры. | Neftegaz Wiki

Наиболее эффективный и перспективный механический способ предотвращения пескопроявлений - создание гравийных фильтров в процессе заканчивания скважин бурением. Сущность технологии заключается в следующем. Скважина бурится и крепится до кровли продуктивного горизонта, после чего продуктивный пласт вскрывается долотом меньшего диаметра. После этого проводятся расширение ствола скважины в продуктивном интервале, спуск фильтра с учетом перекрытия продуктивного интервала и закачка гравия (крупнозернистого отсортированного кварцевого песка) в расширенный интервал между пластом и фильтром. Важное значение имеет правильный подбор диаметра гравия. Анализ отечественных и зарубежных работ показал, что оптимальным является соотношение:

$ d=(5...6)D_{50} $,

где $ d $ - диаметр гравия;

- $ D_{50} $ - диаметр зерен 50% -ной фракции кривой механического состава пластового песка.

За рубежом для этого способа имеются различные технологии намыва гравия, разработаны жидкости, не снижающие продуктивности пласта, выпускается серийное оборудование для расширения продуктивных интервалов пластов и регенерации фильтров без извлечения их на поверхность, дающее возможность заменять гравий в случае необходимости. Выпускают высококачественные сварные фильтры из нержавеющей профилированной проволоки трапецеидального сечения, которые могут быть использованы как самостоятельно в качестве вставных фильтров, так и в качестве каркасов гравийных фильтров.

Наибольших успехов в создании техники и технологии предотвращения пескопроявлений с помощью гравийных фильтров за рубежом достигли фирмы “Тип Петролеум”, “Лайенс”, “Локомэтик” (США), “Нагаока” (Япония), “Шлюмберже” (США - Франция) и др.

Проведенные работы показали достаточно высокую эффективность и работоспособность гравийных фильтров, что создало предпосылки для разработки упрощенной и более надежной отечественной технологии создания гравийных фильтров в процессе заканчивания скважин бурением. ВНИПИтермнефтью была разработана технология предотвращения пескопроявлений в добывающих скважинах с помощью противопесочных фильтров с гравийной набивкой применительно к условиям месторождения Каражанбас.

Технология установки гравийного фильтраEdit

- бурение скважины и крепление ствола до кровли пласта;

- вскрытие продуктивного пласта долотом меньшего диаметра;

- проведение комплекса промыслово-геофизических работ:

- выделение интервала расширения ствола скважины ,

- отбор керна из продуктивного интервала и определение гранулометрического состава песка;

- расширение (увеличение диаметра) ствола скважины в выбранном продуктивном интервале

- кавернометрия и определение объема расширенной части;

- определение количества гравия для намыва фильтра, выбор диаметра гравия;

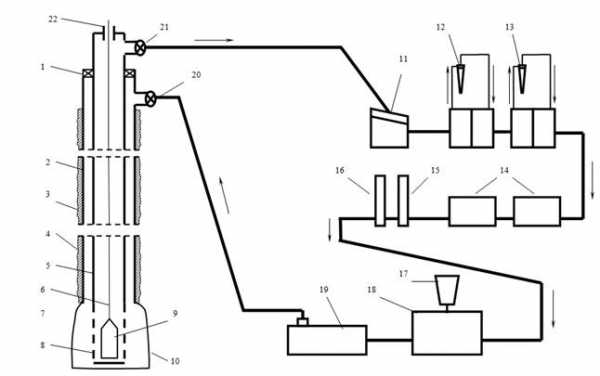

- замена бурового раствора в стволе скважины на жидкость намыва, спуск компоновки фильтра и подвеска его с расчетом перекрытия каркасом фильтра расширенного интервала (см рис.)

- подготовка наземного оборудования;

- намыв гравия;

- контроль качества намытого фильтра;

- освоение скважины.

Технология намывки гравийного фильтраEdit

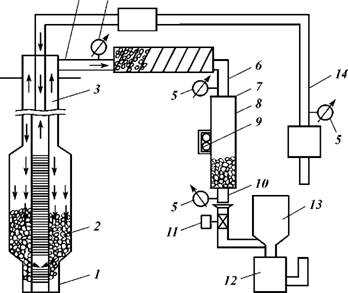

- гравий засыпается в емкость смесителя 2 (рис. 4.9),

- насосом подается жидкость намыва

- гравийножидкостная смесь под давлением поступает в затрубное пространство через устьевую голову 1 (см. рис. 4.8).

- На каркасе фильтра 9 гравий отфильтровывается и остается на забое, а жидкость по трубам возвращается на поверхность через вертлюг 4 (см. рис. 4 .9) и по трубопроводу 5 поступает в емкость 6 и далее на прием насоса.

neftegaz.fandom.com

Способ создания гравийного фильтра в скважине

Изобретение относится к нефтегазодобывающей промышленности в области борьбы с пескопроявлениями в продуктивных нефтяных, газовых и водяных скважинах. Способ создания гравийного фильтра в скважине включает вскрытие продуктивного пласта перфорированной обсадной колонной, намыв гравия в пространство обсадной колонны в интервале перфорации и в пространство каверн за обсадной колонной с гидроуплотнением призабойной зоны пласта (ПЗП). Для устранения нарушения компактности структуры песка в ПЗП с образованием каверны вокруг ствола скважины за счет оттеснения от ствола скважины пластового песка с последующим образованием в ПЗП уплотненной структуры вначале под давлением на пласт прокачивают высоковязкую жидкость - сшитый гель. Затем в образованную каверну и в ствол скважины под давлением намывают гравийную засыпку из высокопроницаемой намывочной фракции, служащей противопесочным экраном для пластового песка при работе скважины, выполненную из полимерно-покрытого материала с плотностью, превышающей плотность пластового песка, по меньшей мере, в 3,5 раза. При этом одновременно выполняют условие по составу гравийного фильтра в зависимости от гранулометрического состава пластового песка в соответствии с критерием Сосье, согласно которому медианный диаметр частиц фракции фильтра-экрана должен быть больше медианного диаметра пластового песка в 5-6 раз. Техническим результатом является снижение затрат на намыв фильтра и времени на спуско-подъемные операции. 2 з.п. ф-лы, 1 ил.

Изобретение относится к нефтегазодобывающей промышленности в области борьбы с пескопроявлениями в продуктивных нефтяных, газовых и водяных скважинах.

Известен способ создания гравийного скважинного фильтра (см. А.с. №1488443, опубл. 23.06.89 г., Бюл. №23), заключающийся во введении гравийной засыпки, размещенной между стенкой скважины и фильтрующим каркасом, и в ее уплотнении, при этом введение гравийной засыпки осуществляется порционно с переменной по высоте фильтра пористостью и/или плотностью. Между порциями гравийной засыпки вводят прослойки из гравия более мелкого фракционного состава. Уплотнение ее ведут на протяжении всего процесса введения с дополнительным уплотнением каждой предыдущей порции гравия перед вводом последующей.

Недостатками способа являются отсутствие возможности равномерного отложения каждой порции гравийной засыпки на породе в призабойной зоне пласта (ПЗП) ровным слоем из-за непредсказуемости распределения суспензии по пласту в процессе прокачки, из-за образования песчаных барьеров на пути движения, наличия естественных каналов и др.

Известен другой способ создания гравийного фильтра в скважине (А.с. №1507958, опубл. 15.09.89 г., Бюл. №34), включающий вскрытие продуктивного пласта перфорированной обсадной колонной, спуск фильтра для задержания гравия и установку его в интервале перфорации обсадной колонны, намыв гравия в кольцевое пространство между фильтром и обсадной колонной и в пространство каверн за обсадной колонной.

Перед спуском и установкой фильтра в скважину вначале спускают в колонну заливочных труб, после чего производят многократное гидроуплотнение призабойной зоны путем закачки в заливочную колонну пульпы с зернистым материалом, продавливают пульпу в призабойную зону при давлениях, равных давлению разрыва пласта, после чего закрывают устье скважины и выдерживают до снижения давления на устье до нуля, после этого намывают гравий. А затем осуществляют спуск и установку фильтра в скважину.

Этот способ имеет недостаток в том, что давление нагнетания при намыве может резко возрасти и нарушить выполнение запланированной программы намыва, что приводит к снижению дебитов скважин и имеет высокую стоимость.

Предлагаемый способ создания гравийного фильтра в скважине, включающий вскрытие продуктивного пласта перфорированной обсадной колонной, намыв гравия в пространство обсадной колонны в интервале перфорации и в пространство каверн за обсадной колонной с гидроуплотнением призабойной зоны пласта (ПЗП), в отличие от прототипа для устранения нарушения компактности структуры песка в ПЗП с образованием каверны вокруг ствола скважины за счет оттеснения от ствола скважины пластового песка с последующим образованием в ПЗП уплотненной структуры в начале под давлением на пласт прокачивают высоковязкую жидкость - сшитый гель, а затем в образованную каверну и в ствол скважины под давлением намывают гравийную засыпку из высокопроницаемой намывочной фракции, служащей противопесочным экраном для пластового песка при работе скважины, из полимерно-покрытого материала с плотностью, превышающей плотность пластового песка, по меньшей мере, в 3,5 раза, при этом одновременно выполняют условие по составу гравийного фильтра в зависимости от гранулометрического состава пластового песка в соответствии с критерием Сосье, согласно которому медианный диаметр частиц фракции фильтра-экрана должен быть больше медианного диаметра пластового песка в 5-6 раз, уплотненное состояние противопесочного фильтра-экрана обеспечивают созданием с расчетным усилием на заданный период времени колонной заливочных труб через закрепленную на конце колонны пяты из эластичного материала на намытый гравийной засыпкой стакан, размещенный в стволе скважины от искусственного забоя до глубины на 2-5 метров выше верхних отверстий перфорации, образование каверны вокруг ствола скважины в призабойной зоне пласта, введение гравийной засыпки из высокоплотной фракции фильтра и в ствол скважины, создание давления на стакан гравийной засыпки в стволе скважины, а также окончательную промывку скважины от мехпримесей выполняют за одну спуско-подъемную операцию.

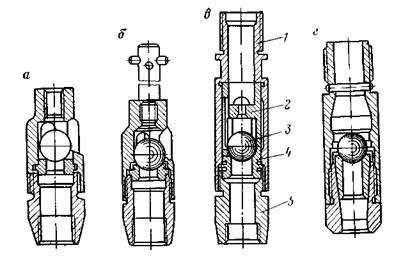

На чертеже изображена конструкция скважинного фильтра, где позициями обозначено следующее:

1 - скважина; 2 - колонна заливочных труб; 3 - пята из эластичного материала; 4 - пласт; 5 - противопесочный фильтр-экран в каверне вокруг ствола скважины 1; 6 - стакан гравийной засыпки в стволе скважины.

Способ осуществляют следующим образом.

В скважину 1, заполненную рабочей жидкостью, уравновешивающей пластовое давление, спускают колонну заливочных труб 2, затем под давлением на пласт прокачивают высоковязкую жидкость - сшитый гель, который для устранения нарушения компактности структуры песка в ПЗП оттесняет от ствола скважины пластовый песок с образованием каверны вокруг ствола скважины и в последующем - уплотненную структуру в ПЗП. Затем в образованную каверну 5 и в ствол скважины под давлением намывают гравийную засыпку из высокопроницаемой намывочной фракции, служащей противопесочным экраном для пластового песка при работе скважины. Намывочная фракция состоит из полимерно-покрытого материала с плотностью, превышающей плотность пластового песка, по меньшей мере, в 3,5 раза. При этом должно выполнятся условие по составу гравийного фильтра в зависимости от гранулометрического состава пластового песка в соответствии с критерием Сосье, при котором медианный диаметр частиц фракции фильтра-экрана должен быть больше медианного диаметра пластового песка в 5-6 раз.

После окончания намыва производят уплотнение стакана из гравийной засыпки в стволе скважины, расположенный на высоте от искусственного забоя до глубины на 2-5 метров выше верхних отверстий перфорации. Для этого создают давление с расчетным усилием на стакан колонной заливочных труб 2 через закрепленную на конце колонны пяты 3 из эластичного материала, выдерживают в течение заданного времени, после чего нагрузку освобождают. Затем окончательно скважину промывают от мехпримесей.

После окончания работ осуществляют подъем заливочных труб и запускают скважину в эксплуатацию.

Таким образом, способ имеет значительные преимущества, по сравнению с другими способами, по уменьшению затрат на операцию, требующими дорогостоящего оборудования, нескольких спуско-подъемных операций, значительного времени и других затрат. Технология использования фильтра-экрана надежно перекрывает пути пескопроявления; компактная структура пластового песка в ПЗП и намытая фракция являются надежным барьером против пескопроявления пласта.

1. Способ создания гравийного фильтра в скважине, включающий вскрытие продуктивного пласта перфорированной обсадной колонной, намыв гравия в пространство обсадной колонны в интервале перфорации и в пространство каверн за обсадной колонной с гидроуплотнением призабойной зоны пласта (ПЗП), отличающийся тем, что для устранения нарушения компактности структуры песка в ПЗП с образованием каверны вокруг ствола скважины за счет оттеснения от ствола скважины пластового песка с последующим образованием в ПЗП уплотненной структуры, вначале под давлением на пласт прокачивают высоковязкую жидкость -сшитый гель, а затем в образованную каверну и в ствол скважины под давлением намывают гравийную засыпку из высокопроницаемой намывочной фракции, служащей противопесочным экраном для пластового песка при работе скважины, из полимерно-покрытого материала с плотностью, превышающей плотность пластового песка, по меньшей мере, в 3,5 раза, при этом одновременно выполняют условие по составу гравийного фильтра в зависимости от гранулометрического состава пластового песка в соответствии с критерием Сосье, согласно которому медианный диаметр частиц фракции фильтра-экрана должен быть больше медианного диаметра пластового песка в 5-6 раз.

2. Способ по п.1, отличающийся тем, что уплотненное состояние противопесочного фильтра-экрана обеспечивают созданием с расчетным усилием на заданный период времени колонной заливочных труб через закрепленную на конце колонны пяты из эластичного материала на намытый гравийной засыпкой стакан, размещенный в стволе скважины от искусственного забоя до глубины на 2-5 м выше верхних отверстий перфорации.

3. Способ по п.1 или 2, отличающийся тем, что образование каверны вокруг ствола скважины в призабойной зоне пласта, введение гравийной засыпки из высокоплотной фракции фильтра-экрана в каверну вокруг ствола скважины и в ствол скважины, создание давления на стакан гравийной засыпки в стволе скважины, а также окончательную промывку скважины от мехпримесей выполняют за одну спуско-подъемную операцию.

findpatent.ru

Установка гравийных фильтров » СтудИзба

2. Установка гравийных фильтров

Один из наиболее распространенных способов предотвращения разрушения коллектора при эксплуатации скважины – установка гравийных фильтров. Суть способа заключается в следующем. Участок скважины немного ниже башмака обсадной колонны, спущенной до кровли продуктивного пласта (см. рис. 1 6), расширяют с помощью гидравлических или механических расширителей, укрепляют короткой потайной колонной, составленной из обсадных труб с предварительно профрезированными щелями, а затем кольцевое пространстве между колонной и стенками скважины заполняют специально отобранной фракцией зерен гравия. Потайная колонна с щелевидными отверстиями и гравийная обсыпка ее образуют высокопроницаемой для жидкости и фактически непроницаемый для частиц песка фильтр.

Эффективность установки гравийного фильтра зависит от качества тех жидкостей, которые используются при расширении ствола транспортирования гравия, от способа укладки гравия в кольцевом зазоре и состава гравия. Чтобы возможно меньше загрязнять продуктивный пласт, целесообразно при первичном вскрытии его и расширении ствола использовать безглинистую промывочную жидкость с малым содержанием твердой фазы (лучше без нее) и с малой фильтратоотдачей. Такой жидкостью может служить водный раствор КСl или другой соли, обработанный подходящим полимером с целью повышения вязкости и возможно большего снижения фильтроотдачи. Как при первичном вскрытии, так и в период расширения ствола, необходимо поддерживать лишь минимальное избыточное давление в скважине и очень тщательно очищать промывочную жидкость от выносимых из скважины твердых частиц, чтобы предотвратить глубокое проникновение их в коллектор.

Для транспортировки гравия в скважину требуется специальная очень чистая жидкость, практически не содержащая твердой фазы. В качестве такой жидкости обычно используют водные растворы солей (KC1, NaCI, CaBr2) обработанные полимерами, а в случае вскрытия нефтенасыщенных пород – также очищенную нефть и нефтепродукты. Содержание твердой фазы в такой жидкости не должно превышать примерно 2-3 г/м3 , а размеры ее частиц должны быть менее 2 мкм.

Емкости для хранения жидкости – носителя, циркуляционной системы, трубопроводы и другое оборудование, с которыми эта жидкость будет вступать в контакт, включая бурильные трубы и внутреннюю поверхность обсадной колонны, необходимо предварительно тщательно очистить скребками от грязи и ржавчины и промыть. Чтобы в период очистки обсадной колонны частицы грязи и ржавчины не могли заметно загрязнить коллектор, рекомендуется перед началом операции нижний расширенный участок скважины заполнить чистой жидкостью достаточно высокой вязкости и в процессе очистки поддерживать только минимальную репрессию на пласт.

Чтобы обеспечить высокую степень чистоты самой жидкости – носителя гравия, ее предварительно пропускают через два комплекта специальных фильтров: первый – с отверстиями 25-50 мкм, второй – с отверстиями размером 2-10 мкм. Такие же фильтры включают в состав циркуляционной системы для поддержания чистоты этой жидкости в период транспортировки гравия в скважину.

На рис. 2 показана одна из современных схем транспортировки гравия в расширенный участок скважины. Скважину, в которую на бурильных трубах 5 спущен фильтр 8, составленный из коррозионно-стойких труб с профрезированными в стенках щелями, промывают способом обратной циркуляции чистой жидкостью-носителем гравия. Устье скважины предварительно герметизируют превентором 1. Выходящую из колонны жидкость направляют в очистную систему состоящую из двухпалубного вибросита 11 с размерами отверстий в верхнем сите 0,1 мм, в нижнем – примерно 0,07 мм, батарей гидроциклонов 12 и 13, отстойников 14, фильтров 15 и 16 тонкой очистки, смесителя 18 и поршневого насоса 19. После промывки в циркуляционную жидкость – носитель вводят из бункера 17 с помощью смесителя 18 небольшое количества специально отобранного гравия с таким расчетом, чтобы концентрация последнего была порядка 15-20 кг/м3, и следят за характером изменения давления в насосе во времени. Если в течение одного – двух циклов циркуляции давление существенно не возрастает, несколько увеличивают концентрацию гравия и процесс закачки продолжают.

Жидкость – носитель транспортирует гравий по кольцевому пространству вниз до корпуса фильтра; в расширенной части гравий осаждается на забой и постепенно заполняет кольцевой зазор; жидкость же проходит через щели корпуса фильтра 8 и по колонне труб 5 направляется в очистную систему.

По мере заполнения зазора между корпусом фильтра и стенками скважины гравием гидравлические сопротивления и давление в насосе возрастают. Чтобы несколько снизить давление, при закачке последней порции, концентрацию гравия в жидкости – носителе уменьшают. По окончании закачки расчетного количества гравия бурильные трубы в безопасном замке соединяют от корпуса фильтра 8, слегка приподнимают и обратной циркуляцией промывают скважину. Затем бурильные трубы поднимают из скважины.

Для лучшей укладки гравия и максимально полного заполнения им кольцевого пространства между корпусом фильтра и стенками расширенного участка ствола скважины полезно использовать вибраторы. Вибратор 9 спускают внутри колонны труб 5 на кабеле 6 и устанавливает в корпусе фильтра. По окончании намыва гравия вибратор из скважины поднимают. Гравийный фильтр может успешно предотвратить разрушение коллектора и вынос песка в скважину лишь при обязательном соблюдении следующих условий:

а) размер зерен гравия должен быть правильно выбран с учетом гранулометрического состава частиц коллектора и стенки их неоднородности;

б) зазор между корпусом фильтра стенками расширенного участка скважины должен быть оптимальным, а упаковка зерен гравия в нем максимально плотной;

в) зерна гравия должны иметь сферическую форму;

г) максимально возможная при эксплуатации скважины скорость течения через щели корпуса фильтра не должна превышать допустимой величины;

д) зерна гравия должны быть очень чистыми и не должны загрязняться при транспортировке.

Гранулометрической состав песка по толщине продуктивного пласта может изменяться весьма значительно. Поэтому для успешного предотвращения выноса песка размер зерен гравия выбирают, пользуясь той из прямых, которая проведена через наименьший оптимальный диаметр. Щели размещают рядами; внутри ряда они расположены равно – мерно, щели в смежных рядах размещают в шахматном порядке. Длина щели примерно 50 мм, расстояние между смежными рядами равно от 50 до 100% длины щели. Применяют и более сложные конструкции.

Если фракционный состав гравия и размер щелей в корпусе фильтра выбраны правильно, гравий тщательно отлит от примесей, отсортирован и из него для фильтра отобрана только нужная фракция, то вынос песка и разрушение коллектора при эксплуатации скважины будут практически полностью исключены. Частицы песка, которые в начальный период работы фильтра начнут перемещаться по продуктивному пласту вместе с пластовой жидкостью, будут задерживаться на наружной поверхности гравийной набивки и образовывать мостики на входах в поровые каналы между зернами гравия; при этом уменьшится размер входных отверстий и через фильтр будет проходить почти чистая жидкость В пластовой жидкости, прошедшей через такой фильтр, могут содержаться лишь самые тончайшие илистые частицы размером не более нескольких микрометров.

Рисунок 2 Схема транспортировки гравия в расширенный участок скважины

studizba.com

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СООРУЖАЕМОГО ГРАВИЙНОГО ФИЛЬТРА В СКВАЖИНЕ

Прогрессивные технологии сооружения скважин

Качество гравийного фильтра может определяться следующими методами:

Непосредственным расчетом путем сопоставления объема закачанного в скважину гравия и объема полости, подлежащей заполнению;

Гидродинамическим методом, основанным на определении фильтрационных характеристик намываемого слоя гравийного фильтра;

Определением сопротивления обсыпки в процессе откачки на основе определения скин-эффекта;

Геофизическими.

Под качественным гравийным фильтром следует понимать фильтр заданной толщины с равномерной и компактной укладкой частиц вокруг каркаса и сопротивлением, характерным для используемого гранулометрического состава гравия в лабораторных условиях. В процессе транспортировки гравия в интервал формирования фильтра его качество, как правило, ухудшается

536

Вследствие попадания в обсыпку инородных примесей, образования в ней открытых каналов и пустот, неравномерной укладки гравия вокруг каркаса, расслоения и других осложнений. Следовательно, качество сооружаемого в скважине фильтра обычно ниже оптимальных значений.

Наиболее простой и наименее точный метод контроля качества гравийного фильтра в скважине — метод непосредственного расчета, основанный на сопоставлении объема полости, подлежащей заполнению гравием, и объема засыпанного в скважину гравия. Объем полости определяется по данным кавернометрии. Требуемый объем гравийного фильтра определяют вычитанием из общего объема ствола объема скважины фильтровой колонны от забоя до верхнего интервала формирования обсыпки. Если в скважину закачан расчетный объем гравия или больший, то качество гравийного фильтра считается удовлетворительным. Если в скважину засыпан объем на 10—15 % меньше расчетных значений, то качество гравийного фильтра обычно считают неудовлетворительным из-за пробкообразования, рыхлого сложения частиц в фильтре, наличия пустот и открытых каналов. При этом рекомендуется либо уплотнить гравийную обсыпку принудительно (например вибрационным воздействием и досыпать недостающий объем гравия), либо вымыть из скважины намытый фильтр и провести операции по его сооружению повторно.

Метод непосредственного расчета объемов — очень приближенный и не может в достаточной для практики степени характеризовать пригодность фильтра к эксплуатации, эффективность его работы. Приближенность оценки связана прежде всего с тем, что трудно точно определить объем ствола скважины, особенно при его диаметре более 0,5 м. Это характерно для слабосцемен - тированных водоносных песков. Возможен вариант получения ложной информации, свидетельствующей о засыпке достаточного объема гравия при обрушении стенок скважины в период работы. В этой связи метод непосредственного расчета объемов скважины и засыпанного гравия следует применять только для ориентировочной оценки как дублирующий.

Наиболее полную оценку пригодности фильтра и эксплуатации можно получить гидродинамическим методом, который основан на определении фильтрационных характеристик намываемого в скважине слоя гравийного фильтра. Метод основан на анализе характера увеличения давления в нагнетательной магистрали в процессе закачки гравия. При намыве гравийного фильтра методом комбинированной или обратной циркуляции жидкость-носитель фильтруется через намываемый фильтр. С увеличением вы-

537

Соты фильтра растет гидравлическое сопротивление циркуляции, а следовательно, и давление нагнетания.

По характеру увеличения давления определяют фильтрационные свойства намываемого слоя гравийного фильтра. Путем сопоставления полученных в процессе закачки фильтрационных свойств фильтра и расчетных, оптимальных значений на основании их сходимости определяют качество выполненных работ и фильтра в целом. В оптимальном случае, когда в скважине намывается гравийный фильтр высокого качества с фильтрационными свойствами, соответствующими расчетным значениям, давление нагнетания на насосе должно увеличиваться прямо пропорционально его высоте, а в случае калиброванного ствола скважины — объему закачанного гравия.

Типовые графики увеличения давления нагнетания в процессе намыва фильтра и расчетная прямая представлены на рис. 8.50. С увеличением угла наклона прямой (at) к оси абсцисс увеличиваются потери напора в намываемом слое гравийного фильтра. И наоборот, меньший угол а3 характеризует меньшие потери напора в намываемом слое гравийного фильтра, меньшее фильтрационное сопротивление циркуляции, а следовательно, более проницаемую среду. Необходимо отметить, что как увеличение, так и уменьшение сопротивления гравийного фильтра по сравнению с расчетными значениями негативно отражается на качестве работ. Увеличение сопротивления гравийного фильтра обусловлено обогащением гравия инородными примесями в процессе транспортировки, а также при обрушении стенок скважины в процессе работ, вывалах породы.

| Рис. 8.50. Зависимость давления нагнетания в процессе намыва фильтра от его высоты L |

Завышенное сопротивление гравийного фильтра приводит к снижению удельных дебитов скважины, достоверности определяемых параметров пласта, интенсификации кольматационных

процессов, повышению неравномерности притока воды в фильтр. Уменьшение сопротивления намываемого слоя гравия по сравнению с расчетными значениями обусловлено, как правило, рыхлым сложением частиц в фильтре, образованием открытых каналов и пустот, которые свидетельствуют о неудовлетворительном качестве работ из-за невозможности предотвращения пескования скважины таким фильтром.

В процессе намыва гравия возможно либо полное, либо частичное отклонение фильтрационных характеристик по высоте фильтра от расчетных значений. График 1 свидетельствует о намыве переуплотненного по всей высоте гравийного фильтра, а график 3 — о рыхлом сложении частиц по всей высоте фильтра, относительно равномерным распределением пустот. Чаще в практике формируются фильтры с переуплотненными и рыхлыми прослойками. На графике 2 переуплотненный участок сформировался в интервале глубин Lt — L2 при а2, а рыхлый — в интервале L3 — L4 при а3.

При оценке качества сооружаемого в скважине гравийного фильтра один из наиболее важных этапов работ — достоверное определение фильтрационных параметров гравия, используемого для обсыпки. Сложность определения заключается в том, что сопротивление гравийного слоя, его фильтрационные характеристики являются функцией режимов фильтрации. Коэффициент фильтрации гравия данного гранулометрического состава, определенного при ламинарном режиме фильтрации, неприемлем для оценки качества гравийного фильтра, через который жидкость-носитель движется в нисходящем турбулентном потоке, и наоборот. В связи с этим целесообразно определять коэффициент фильтрации или сопротивление гравия при режимах, которые рекомендуется поддерживать на практике.

Определить достоверные фильтрационные параметры гравия, рекомендованного к засыпке, можно в следующем порядке. К отрезку обсадной трубы с площадью поперечного сечения, соответствующего площади поперечного сечения гравийного фильтра, приваривают два кольца. В отверстии одного из колец монтируют входной патрубок, снабженный манометром, который соединяют с насосом, используемым для закачки гравийной смеси в скважину. В отверстие кольца противоположного торца трубы устанавливают задвижку из нескольких слоев сетки квадратного или галунного плетения. Между трубой и задвижкой с сеткой устанавливают второй манометр. Через открытую задвижку в трубу засыпают гравий, который периодически уплотняют ударным или вибрационным воздействием, передаваемым на корпус

539

Трубы. В трубу засыпают максимальный объем гравия, после чего задвижку сеткой закрывают.

При включении насоса жидкость-носитель фильтруется через гравий в трубе. Потери напора в слое гравия высотой, соответствующей длине трубы, фиксируются по разнице показаний манометра на входном и выходном патрубках. В процессе эксперимента скорость фильтрации в гравии должна соответствовать реальным скоростям фильтрации через намываемый фильтр в скважине. Для этого подачу насоса устанавливают соответственно рекомендуемой подаче смеси при закачке.

После фиксации перепада давления на трубе задвижку с сеткой открывают и гравий вымывают. Минимальные значения перепада давления на трубе после вмыва гравия также фиксируются. Вычитая из максимального значения перепада давления на трубе, полностью заполненной гравием, значение минимального перепада давления на пустой трубе, получают реальные потери напора в гравийном слое высотой, соответствующей длине трубы при оптимальной укладке частиц гравия без инородных примесей и пустот. Расчетный тангенс угла наклона равен отношению потерь напора в гравии к высоте гравийного слоя при заданной скорости фильтрации.

Расчетный коэффициент фильтрации намываемого гравийного слоя при ламинарном режиме равен отношению скорости потока к удельным потерям напора в трубе в расчете на 1 м ее длины

K = V ф/ Ap, (8.146)

Где v<t — скорость фильтрации; Ар — удельные потери напора в гравийном фильтре единичной длины.

С учетом необходимости поддержания для предупреждения пробкообразования турбулентного режима движения смеси на всех участках транспортировки целесообразно определять расчетные значения турбулентной фильтрации гравия используемого фракционного состава

K т = V ф/VAp. (8.147)

Автором и сотрудниками Русбурмаш для различных условий проведения работ разработана технология контроля качества гравийного фильтра, базирующаяся на трех принципиально различных схемах. Наиболее простую схему с герметичным контейнером с гравием, установленным в сливную магистраль циркуляционной системы скважины (рис. 8.51), рекомендуется приме-

540

| 4 5

Рис. 8.51. Обвязка с герметичным бункером в сливной магистрали: 1 — контрольный фильтр; 2 — гравийный фильтр; 3 — скважина; 4 — сливная магистраль; 5 — манометры; 6 — входной патрубок герметичного бункера; 7 — загрузочный люк; 8 — герметичный бункер; 9 — вибратор; 10 — выходной патрубок герметичного бункера; 11 — задвижка; 12 — насос; 13 — емкость; 14 — нагнетательная магистраль |

Нять при отсутствии или незначительном поглощении жидкости - носителя в процессе закачки водоносным пластом.

Насосом 12 гравийная смесь забирается из емкости 13, где она приготовляется при непрерывной замкнутой циркуляции и через нагнетательную 14 магистраль закачивается в скважину 3. В интервале формирования гравийного 2 фильтра смесь движется в нисходящем токе. Гравийные частицы откладываются на верхней поверхности фильтра, образовывая новый фильтрационный слой, а освобожденная жидкость-носитель фильтруется через уже намытый гравий и контрольный 1 фильтр, после прохождения которого она поднимается в восходящем потоке к устью скважины.

На устье жидкость-носитель попадает в сливную 4 магистраль, в которой установлен герметичный бункер 8 с засыпанным в него гравием. На входном 6 и выходном патрубках герметичного бункера установлены манометры 5, которые фиксируют перепад давления на бункере 8. Перед началом закачки в герметич-

541

Ный бункер 8 с поперечным сечением, соответствующим поперечному сечению намываемого в скважине 3 фильтра 2, засыпают гравий рекомендованного гранулометрического состава. В процессе заполнения бункера 8 через загрузочный люк 7 гравий уплотняют путем вибрационного воздействия, передаваемого от вибратора 9, установленного на корпусе бункера 8. Итак, в бункере 8 создается оптимальная укладка гравийных частиц с фильтрационными параметрами, соответствующими расчетным значениям.

Жидкость-носитель фильтруется через гравий в бункере 8, вымывает часть частиц, которые потоком выносятся и поступают в емкость 13 для приготовления гравийной смеси. Объем вымываемого из бункера 8 гравия регулируется задвижкой 11.

При формировании в скважине 3 высококачественного гравийного 2 фильтра давление в нагнетательной 14 магистрали, фиксируемое манометром 5, остается постоянным. Это обусловлено тем, что увеличение сопротивления циркуляции в скважине 3 за счет увеличения высоты гравийного 2 фильтра компенсируется уменьшением сопротивления в герметичном бункере 8. Компенсация увеличения потерь напора в скважине 3 уменьшением потерь напора в поверхностной обвязке возможна только в том случаев, если в скважине 5 формируется фильтр 2 с оптимальным сложением частиц, т. е. с фильтрационными параметрами, аналогичными фильтрационным параметрам гравийного слоя в бункере 8.

Изменение давления нагнетания свидетельствует о формировании в скважине гравийного фильтра неудовлетворительного качества. При увеличении давления нагнетания в скважине образуется переуплотненный фильтр с повышенным сопротивлением. Формирование фильтра повышенного сопротивления — следствие недостаточной устойчивости стенок скважины в процессе закачки, их обрушения и перемешивания частиц гравия с песком водоносного пласта.

Необходимо отметить, что при смещении гравия с песком формируется среда с проницаемостью, меньшей исходной проницаемости песка водоносного пласта. В этом случае одно из основных преимуществ гравийного фильтра — снижение сопротивления водоприемной части скважины за счет замены малопроницаемого песка водоносного пласта на более проницаемый гравий не просто сводится на нет, но и приводит к отрицательным последствиям. Для устранения обрушения стенок скважины рекомендуется увеличить репрессию на пласт в процессе закачки, что достигается увеличением расхода смеси.

Уменьшение давления нагнетания свидетельствует о рыхлом

542 Сложении частиц в фильтре, образовании открытых каналов и пустот. При рыхлом сложении частиц гравия пористость и проницаемость гравийного фильтра увеличивается. Эксплуатация такого фильтра недопустима вследствие повышенной вероятности пескования скважины через интервалы рыхлого сложения частиц. Пескование такого характера не всегда удается остановить. В случае намыва более проницаемого слоя гравийного фильтра перед эксплуатацией его следует уплотнить принудительным воздействием.

В процессе формирования гравийного фильтра не только оценивается качество гравийного фильтра, но и появляется возможность оперативного принятия мер по предотвращению и устранению осложнений, повышению эффективности работ в целом. Разработанная схема характеризуется следующими преимуществами:

Простота и надежность технологического процесса; возможность оперативного контроля качества намываемого гравийного фильтра, прогноза осложнений и выработки действенных мер по их устранению и предупреждению в дальнейшем;

Механизация процесса подачи гравия в смесительную емкость и возможность исключения вспомогательного насоса, используемого обычно для приготовления гравийной смеси;

Независимая от скорости фильтрации и режима движения смеси оценка качества сооружаемого фильтра, т. е. возможность проведения работ при любых режимах транспортировки смеси;

Малые давления в герметичном бункере, обусловленные его установкой в сливной магистрали, а следовательно, и простота его конструкции и эксплуатации.

Применение технологической схемы оценки качества процесса намыва гравия и сооружаемого фильтра с герметичным бу

msd.com.ua

Гравийный фильтр - Большая Энциклопедия Нефти и Газа, статья, страница 4

Гравийный фильтр

Cтраница 4

Недостаток гравийных фильтров в том, что поровые пространства быстро забиваются песком и прекращается доступ жидкости к приему насоса, вследствие чего приходится извлекать из скважины фильтр для промывки гравия. Подъем фильтра требует подъема насосных труб, штанг и насоса. Применение подобных фильтров возможно только при трубных насосах. [46]

Подразделение гравийных фильтров на две основные группы дает только общее представление о методах устройства и установки фильтров в скважины. [47]

Спуск гравийного фильтра осуществляется так же, как и обычного трубного фильтра. [48]

Применение гравийных фильтров имеет и ряд недостатков. Так, этот фильтр пригоден лишь для определенных типов коллекторов, гравий должен полностью заполнить заколонное пространство и перфорационные каналы, сохранив хорошую связь скважины с продуктивным пластом. Размеры гравия должны быть достаточно малы, чтобы задерживался песок, и достаточно велики, чтобы предотвращались большие потери давления при фильтрации пластового флюида. [49]

Применение гравийных фильтров на нефтяных промыслах [63], фильтров из пористого бетона для шахтных колодцев [64, 65], гравийных фильтров в гидротехнике и в других случаях показывает, что вопросы подбора частиц соседних слоев фильтра, с точки зрения засорения последнего ( кольматация) или, наоборот, выноса через него мелких частиц грунта ( суффозия) в скважину или шахту, имеют решающее значение. [50]

Площадь гравийного фильтра при толщине слоя гравия 200 - 300 мм определяется из расчета 1500 - 2000 м3 / час воздуха на 1 м фильтра. [51]

Сооружение гравийного фильтра в призабойной зоне предназначено для повышения эффективности пескоудержания при эксплуатации скважины в рыхлых и слабоцементированных пластах-коллекторах, благодаря проявлению арочного эффекта в структуре гравийного массива. Размер гравийных зерен выбирается на основании гранулометрического анализа материала, слагающего пласт-коллектор. [52]

Стоимость гравийного фильтра составляет около 10 % общей стоимости проводки скважины. Затраты на гравийный фильтр окупаются в течение 1 - 3 лет эксплуатации. [53]

Недостатком гравийных фильтров фирмы Вибау является сложность конструкции эластичных уплотнений вибрирующих контейнеров с зернистым материалом и измельчение зернистого материала в процессе встряхивания, а также уплотнение слоя под действием вибрации. [54]

Намыв гравийного фильтра внутри обсадной колонны проводится обычно в два этапа: в начале высокопроницаемый гравий залавливается в перфорационные каналы в стенках обсадных труб и цементном камне, а затем гравий намывается в кольцевой зазор между обсадной колонной и перфорированным хвостовиком или фильтром щелевого типа. [55]

В гравийном фильтре ( см. рис. 3 - 6) фильтрующим элементом является слой гравия толщиной 200 - 250 мм с размером частиц 5 - 20 мм. Гравий насыпают на металлическую решетку с отверстиями 0 4 мм. Перед засыпкой гравий тщательно просеивают и промывают. [56]

В работе Гравийные фильтры для нефтяных скважин А.Н. Патращев и С. М. Кулиев указывают, что без нарушения устойчивости из коллектора может быть вынесено 20 - 30 % мелких частиц, причем зона выноса не превышает 2 - 3 м от стенки скважины. [57]

Страницы: 1 2 3 4

www.ngpedia.ru