Как устроена скважина нефтяная

конструкция и этапы разработки :: SYL.ru

Газ и нефть являются полезными ископаемыми, из которых производят топливо. Именно такое топливо больше всего потребляет человечество. Нефть стали добывать относительно давно, но эра интенсивной добычи «черного золота» началась в девятнадцатом-двадцатом веке.

Сегодня более 60% мировых запасов нефти сосредоточено на Ближнем Востоке, а ведущими потребителями являются Соединенные Штаты Америки и Европа. С девяностых годов (в связи с развитием альтернативных источников энергии) темпы добычи нефти постепенно снижаются.

Этапы разработки скважин

Выделяют несколько этапов разработки нефтяных скважин:

- Освоение объекта. Представляет собой усиленную добычу нефти с минимальной водной насыщенностью, интенсивным снижением давления в пласте, повышением числа скважин и размером показателей нефтеотдачи в лимите 10%. Длительность исследования может составить до 5 лет. Под условием окончания освоения понимается снижение выработки за один год по отношению к общему количеству запасов сырья.

- Гарантирование постоянства высоких показателей добычи, лимитированное 3-17%, в зависимости от вязкости нефти. Продолжительность времени выработки может варьироваться от одного года до семи лет. Количество скважин при этом также растет за счет эксплуатации запасов, но происходит закрытие части старых. Это зависит от насыщенности нефти водой, что может составлять до 65%. Таким образом, нефтеотдача может оказаться около 30-50%. Добыча природного ресурса на некоторых выработках выполняется принудительно, способом механической откачки насосами.

- Сокращение выработки. Показатели нефтеотдачи падают до 10% за год, а интенсивность добычи сокращается до 1%. Каждая скважина переходит на механический способ выкачки. Число скважин, находящихся в резерве, интенсивно сокращается. Насыщенность водой слоев может достигать 85%. Это самый сложный этап, потому как существует необходимость торможения скорости выкачивания нефти. Рассчитать разницу показателей между прошлым этапом и данным достаточно тяжело, потому как разница коэффициента за несколько лет добычи обычно минимальна. За эти три этапа отдача нефтяных слоев достигает 90% от общего объёма.

- Окончательный этап. Забор нефти уменьшается до 1%, а коэффициент заводнённости поднимается на максимальный уровень - от 98%. Завершается выработка нефтяных скважин, после чего они закрываются. Но продолжительность этого этапа может варьироваться и достигать 20 лет.

Конструкция

Конструктивные качества нефтяных скважин обеспечиваются за счет:

- Механической устойчивости части пласта, примыкающего к забою.

- Возможности спуска в скважину забойного оборудования, предотвращения обрушения пластов.

- Крепкой гидродинамической связи между нефтяными пластами и забоем скважины.

- Возможности выработки нефти из тех пластов, которые насыщены природным материалом, путем изоляции мест, насыщенных газом и водой, если из них не планируется добыча.

- Возможности использования дренажной системы всего нефтенасыщенного слоя.

Типовые конструкции забойных нефтедобывающих скважин

При открытом способе забоя используется следующий метод: обсаживается и цементируется башмак скважины непосредственно перед началом пласта. Далее происходит вскрытие нефтяного пласта, при этом колонна скважины остается открытой. Такая конструкция устанавливается, только если:

- порода достаточно плотна, однородна и не имеет газовых либо водяных слоев;

- имеются четкие данные о кровле и подошве скважины еще до установки оборудования и вскрытия слоя;

- при малой толщине пластов, которые можно не закреплять;

- если отсутствует необходимость вскрывать резервные пласты рядом.

Достоинством этого способа забоя являются его гидродинамические качества. Такие скважины считаются идеальными образцами. Однако имеются минусы. Существует угроза обвалов, что ограничивает частичное вскрытие резервных пластов за счет воздействия на них буровых установок.

Фильтрационные забои имеют два вида конструкции:

- Выработка пробуривается до подошвы слоя, ставится обсадная колонна, в которой имеются отверстия, заранее высверленные против толщи нефтяного слоя, в конце заливается цементом. Такая конструкция идентична с конструкцией открытого забоя, но здесь имеет место более эффективное крепление скважины, что обеспечивает сохранение колонны, если произойдет частичный обвал.

- Башмак колонны цементируется еще до достижения кровли пласта. Фильтр с мелкой фракцией отверстий установлен в открытой части слоя, а пространство между ним и колонной герметизируется. Такая конструкция предотвращает попадания в скважину песка.

Конструкция с установленными в забое фильтрами используется значительно реже открытой, исключительно для отсеивания песочных заторов в выработке пластов, склонных к проявлению песка.

Есть еще перфорированные забойные скважины. Такие конструкции распространены очень широко. Показатели использования достигают 90%. При проектировании скважины делается отметка в пласте, на уровень которой пробуривается колонна скважины. Нижняя часть достигает самой продуктивной отметки залежи нефти и исследуется при помощи геофизических средств. Это позволяет определить интервалы, насыщенные водой, газом и нефтью, для дальнейшей четкой эксплуатации объекта. Такая конструкция имеет ряд преимуществ:

- технологические особенности прокладки скважины и геофизические исследования стали упрощенными;

- сохраняется эффективная изоляция смежных пластов;

- существует возможность открыть резервные, насыщенные нефтью пласты;

- допускается нагрузка на дополнительные метки предзабойной зоны;

- возможность долгосрочной эксплуатации скважины и сохранение ее бурового сечения.

Такой перфорированный вид забоя не защитит скважину от появления песчаных заторов в слоях, склонных к проявлению такового. Чтоб обеспечить защиту, необходимо ставить дополнительные фильтры с малой фракцией отверстий, чтоб задержать мелкие частицы. Однако при этом резко возрастает сопротивление фильтров к поступающей пластовой жидкости.

Последовательность операций при бурении скважин

При бурении нефтяных скважин последовательность операций такова:

- Порода разрушается с помощью бурового механизма, после чего осуществляется заглубление колонны скважины.

- Разрушенные части удаляются из отверстия земли на поверхность.

- Устанавливается нефтяная скважина, после чего укрепляется цементом на определенном уровне.

- Проводятся геофизические исследования и замеры.

- Колонна спускается до метки нефтенасыщенного пласта, который вскрывается, и происходит выкачка ресурса.

Строительство

Начальный этап строительства нефтяных скважин предусматривает выработку породы глубиной и диаметром 30 м и 40 см соответственно. В самый низ опускается труба, которая должна указывать направление бурения. Околотрубное пространство цементируется, после чего в трубу помещается буровая скважина и опускается уже с меньшим диаметром на 500-800 метров в рабочем порядке. Этот участок разрабатывается и цементируется для изоляции неустойчивых слоев породы.

Далее процесс бурения становится более сложным, а достижение рабочей глубины нефтяного слоя существенно замедляется. Это зависит от того, что иногда эффективные пласты располагаются в виде нескольких слоев, и нефтедобыча должна осуществляться из более глубокого резервного участка. В такой ситуации внедряют посредственную колонну, которая цементируется по наружной части.

После достижения необходимого рабочего уровня на него устанавливают главную эксплуатационную колонну, которая предназначена не только для выкачки газа и нефти, но и для введения необходимого количества воды, чтоб достичь нужного давления. На ее боковых стенках имеются отверстия, цементный слой отличен от слоев других колонн, в ней применяются дополнительные оснастки: центраторы, обратные клапана, пакеры и т. д., чем колонна отличается от обычных.

Эксплуатация

Эксплуатация нефтяных скважин зависит от давления в пластах и делится на несколько способов:

- Фонтанный. Осуществляется за счет давления газа и воды в межпластовом пространстве. Является самым распространенным и экономным видом добычи.

- Насосный. Осуществляется с помощью насосных установок, которые перегоняют нефть непосредственно в скважину.

- Газолифтный. Осуществляется с помощью введения в пласт газа высокого давления из-за отсутствия такового в залежах.

Виды режимов эксплуатации залежей

Разделяют следующие виды режимов эксплуатации скважин.

Водонапорный режим предусматривает высасывание и перемещение нефтяных залежей по открытым пространствам между пластами за счет контактирующей с ними воды. Режимы делятся на:

- Жесткий: нефть к скважинам подходит с помощью подпорки межпластовых вод. Это позволяет увеличить коэффициент нефтеотдачи.

- Упругий: предусматривает упругое сжатие водных ресурсов, при котором накапливается энергия, что позволяет расширить межпластовое породное пространство и передвижение ресурса к нефтяной скважине.

Компании, специализирующиеся в данной области, могут использовать различные методы, но многое зависит от типа скважины.

Газонапорный режим схож с водонапорным, но эксплуатация выработки осуществляется в верхних слоях путем давления газового пространства. За счет этого газ вытесняет нефтяные залежи на поверхность к скважине. Но если залежи газа расположены вблизи скважины, они способны проникнуть в нее, что значительно снижает приток нефти. Поэтому есть риск снижения показателей коэффициента полезной добычи.

Растворенный газ используется в нефтяных залежах, в которых нет газа и мало воды. Для выдавливания нефти используют растворенный газ. Он выделяется из нефтяных месторождений и распространяется по пустотам. Газ вытесняет нефть частично в связи с малым давлением и энергией газа между пластами. Коэффициент нефтеотдачи при таком режиме довольно низок.

Гравитационный режим предусмотрен тогда, когда в пластах полностью отсутствует какая-либо энергия. Выработка нефти происходит только лишь за счет силы тяжести самой нефти с помощью наклонных буровых скважин.

Бурение нефтяных и газовых скважин

В зависимости от местонахождения пластов, бурение может быть вертикальным, горизонтальным, наклонным. После подготовки территории и оформления документов начинаются подготовительные работы.

С помощью бурильной техники ствол скважины внедряется в породу на определенную глубину, трубы объединяются в колонны, после чего закрепляются цементом во избежание обвала породы. Когда колонна достигла рабочей зоны, вскрывается нефтяной пласт и начинается непосредственный процесс откачки сырья.

Технология бурения

Бурение выработок – очень сложная технологическая операция, которая предусматривает несколько последующих действий. С помощью буровой установки в земную породу вводится сверхпрочный ствол. Технология бурения нефтяных скважин такова:

- Ведение выработки осуществляется таким образом, что происходит разрушение породы посредством мощной буровой отдачи.

- Устраняются из скважины лишние части пробуренной породы.

- Укрепляется ствол выработки обсадными колоннами.

- Исследуются породы геофизическим методом, определяется направление бурения.

- Происходит спуск на нужную рабочую глубину и цементирование конечной колонны.

Технология бурения нефтяных и газовых скважин предусматривает два способа:

- Механический – самый распространенный. С помощью мощных пневмомолотов разрушается слой земли, лишняя порода убирается посредством бурового раствора или газа. Он делится на подвиды: вращательный, ударный.

- Немеханический:

- термический;

- взрывной;

- гидравлический;

- электроимпульсный.

Бурение производится с помощью специализированных буровых установок, профессионального инструмента и комплекса наземного оборудования, используемого для установки, выкачки и обслуживания станций.

Установка состоит из: оборудования для спускоподъёмных операций, буровой вышки, вышечного сооружения, силового привода, наземного оборудования, системы подачи бурового раствора. Успешное завершение технологического процесса напрямую зависит от свойств бурового раствора, который готовится на основе воды либо нефти.

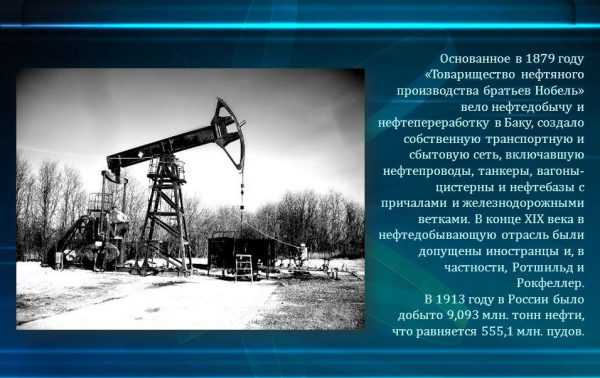

Первая нефтяная скважина в Баку

Интересным фактом является то, что первую в мире нефтяную выработку установили в Баку, когда город входил в состав России. Именно бакинскими учеными был разработан наклонный метод бурения, который используют в мире повсеместно. В Баку была построена первая нефтяная скважина в 1846 году. Это предусматривает размещение месторождения на большом расстоянии от насосной установки. Был разработан метод, при котором буровые насосы разветвляются, что позволяет выкачивать нефть из нескольких источников одновременно. Таким образом, количество добытой нефти в районе при помощи буровых установок к 1890 году составило почти семнадцать миллионов баррелей. И уже к 1901 году мировой процент добычи нефти в этом регионе составил 95%.

www.syl.ru

Устье нефтяной (буровой) скважины: устройство, конструкция, схема

Вне зависимости от добываемого ресурса, устье представляет собой крайне важный функциональный элемент системы. От него зависит производительность и эффективность добычи, а также удобство во время процесса бурения. При обустройстве нефтяных точек добычи особе внимание уделяется именно устью.

Вне зависимости от добываемого ресурса, устье представляет собой крайне важный функциональный элемент системы. От него зависит производительность и эффективность добычи, а также удобство во время процесса бурения. При обустройстве нефтяных точек добычи особе внимание уделяется именно устью.

Что представляет собой устье скважины?

В независимости от того, нефтяная скважина или нет, по обобщенному определению устье – это пересечение шахтой поверхности верхнего грунта, т. е. наиболее рыхлого и неустойчивого пласта.

В нефтедобыче устройство устья скважины – это целый комплекс труб, расположенных на самом верху скважины. Там же располагается и оборудование, которое производит регулировку показателей давления внутри шахты во время бурения. Это позволяет регулировать весь процесс добычи, подстраивая оборудование под конкретные текущие требования.

Фактически, нефтяное устье выполняет несколько функций:

- защитную – предотвращает обвал рыхлых почв;

- собирательную – является точкой выхода всех важных составляющих скважины;

- регулирующую – за счет оборудования можно контролировать давление внутри системы.

Немаловажно отметить, что все детали этого элемента проходят специализированную обработку для того, чтобы обеспечить максимально плотное прилегание даже во время интенсивного бурения. Такая плотная подгонка гарантирует образование крайне герметичных соединений, что в случае добычи нефтяных продуктов немаловажно: они значительно понижают или вовсе исключают образование протечек.

Все элементы рассчитаны на различное давление и подбираются сходя из требований конкретной конструкции и условий эксплуатации.

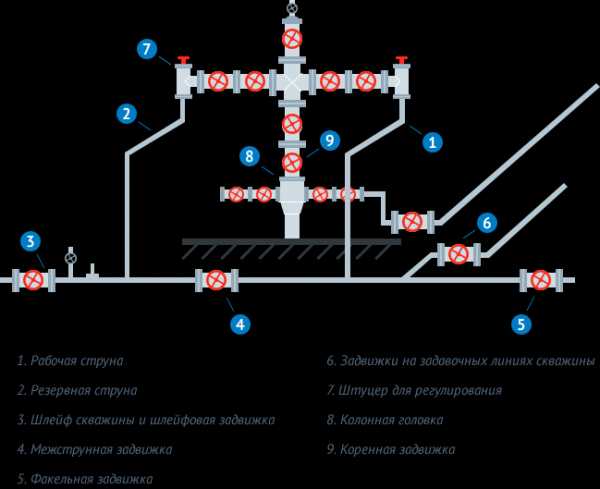

Схема устья скважины

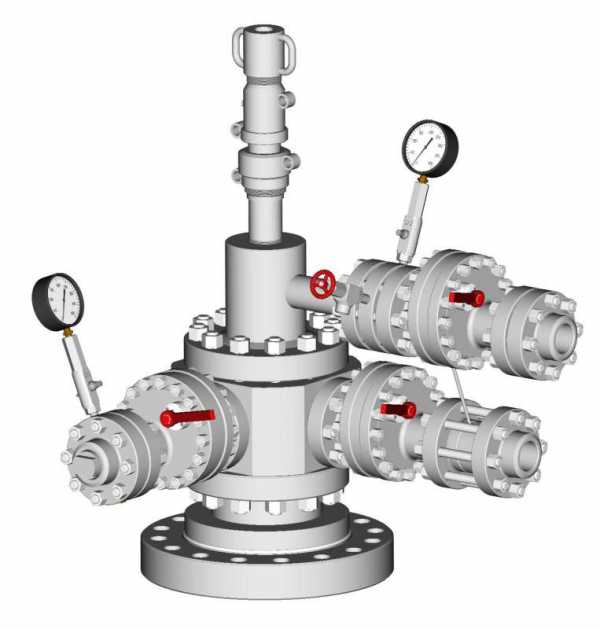

Само устье нефтяной скважины являет собой комбинацию нескольких функциональных узлов:

- головка обсадной колонны;

- головка насосно-компрессорной колонны;

- фонтанная арматура.

Все они являются важными составляющими.

Головка обсадной колонны

Головка обсадной колонны – это соединяющее звено между обсадными конструкциями и разнообразным нефтяным устьевым оборудованием. Кроме этого, она:

- создает герметизацию пространства;

- держит массу технической колонны;

- удерживает эксплуатационную колонну.

По мере того, как происходит бурение, рано или поздно возникает необходимость присоединения очередного звена обсадной колонны. Для этого предназначены специальные тяжелые фитинги. Они надеваются с применением узконаправленного оборудования, которое и крепится на головку обсадной колонны, которой оснащается устье буровой скважины.

Данный элемент включает в себя захваты для удержания колоны, а также выполняет функцию по уплотнению обсадной конструкции, что позволяет как повысить её прочность, так и исключить неприятные явления вроде протечек или прорывов, устранение которых может занять немало времени.

Это оборудование применяется не только когда происходит процесс бурения, но и во время комплексных восстановительных мер. В таком случае головка используется как приспособление для контроля давления.

Постепенный монтаж тонких обсадных труб производится с использованием разнообразных адаптеров и регуляторов, а это означает, что противовыбросовый аппарат необходимо демонтировать и монтировать обратно каждый раз, как возникнет необходимость установки новой секции в скважину. Уже зафиксированные фланцы и втулки становятся единым целым с оборудованием нефтяной скважины.

Головка насосно-компрессорной колонны

Обслуживание скважин обеспечивается целым комплексом структур, оборудования и элементов, к которым относится, и головка насосно-компрессорной – или рабочей – колонны. Она опирается на головку обсадной колонны и выполняет ряд следующих функций:

Обслуживание скважин обеспечивается целым комплексом структур, оборудования и элементов, к которым относится, и головка насосно-компрессорной – или рабочей – колонны. Она опирается на головку обсадной колонны и выполняет ряд следующих функций:

- Поддержка и фиксация. Головка удерживает насосно-компрессорную колонну в устойчивом положении, а также несколько снижает нагрузку на неё

- Герметичное уплотнение. Разработка нефтяных скважин налагает определенные требования, среди которых отсутствие протечек или прорывов. Надежная герметизация позволяет снизить риски образования пробоев.

- Вывод управляющего оборудования. Патрубки регулирования жидкостных или газовых потоков выходят на поверхность именно через неё.

Сама головка насосно-компрессорных труб идентична обсадным конструкциям с двойным фланцем. Для того, чтобы обеспечивать должную герметизацию, головка может иметь гнездо или специальную расточку для качественного уплотнения. Конструкция устья скважины должна позволять бесконфликтное размещение оборудования, поэтому продумывать его размещение следует заранее. Бурение также не должно влиять на функционирование аппаратуры, в противном случае возможно возникновения аварийных или, в случае добычи нефтяных залежей, небезопасных ситуаций.

Фонтанная арматура

Фонтанная арматура – это целая система механизмов и приспособлений, выполняющих ряд регулирующих и контролирующих функций. Почти каждая схема устья скважины, предназначенной для добычи нефти включает в себя фонтанную арматуру. Она представляет собой комплекс устройств, предназначенных для герметизации устья фонтанирующей скважины, подвески колонн лифтового назначения, а также для контроля и управления потоками. В состав элемента входят:

- колонная головка – связана с обсадной колонной;

- трубная головка – связана с лифтовыми колоннами;

- фонтанная ёлка – распределение и регулировка продукции.

Из-за своей специфики, к этому оборудованию выдвигается ряд требований:

- способность выдерживать высокое давление;

- возможность проведения замеров давления;

- обеспечивать выпуск или закачку газа.

Колонная головка, располагающаяся внизу арматуры фонтанного типа, необходима для осуществления подвешивания обсадных колонн, а также герметизации.

Арматура фонтанная является важным элементом в случае нефтяных разработок, потому имеет собственный ГОСТ. В нем перечислены все типы ключевых схем, среди которых:

- манометрическая;

- вентильная;

- тройниковая;

- дроссельная.

При выборе типа необходимо ориентироваться на условия будущей эксплуатации.

Взаимодействие всех компонентов арматуры обеспечивается за счет разнообразных фланцев и хомутов, а подсоединение к трубопроводу осуществляется через манифольд. Присоединение должно проводиться по всем правилам, в противном случае возможно возникновение чрезвычайного происшествия.

Процесс добычи нефти

Читайте также:

snkoil.com

Нефтяная скважина - это... Что такое Нефтяная скважина?

Нефтяная скважина в Татарстане, с качающимся штанговым насосомНефтяна́я сква́жина — горная выработка круглого сечения диаметром 75—400 мм, предназначенная для добычи либо разведки нефти и попутного газа. Как правило, скважины бурят вертикально, но могут бурить под углом к горизонту. Скважина не предполагает возможности непосредственного доступа человека внутрь её.

В вертикальном строении скважины различают начало (устье), ствол и конец (забой). Скважины сооружаются путём последовательного бурения горных пород, удаления разбуренного материала и укрепления стенок скважины от разрушения (при необходимости, зависит от характера пород). Для бурения применяются буровые станки, буровые долота и другие механизмы.

Добыча углеводородов через нефтяную скважину может осуществляться путём фонтанирования (при наличии избыточного давления в нефтяных пластах), с помощью насосов, путём искусственного создания повышенного давления в пластах.

История

Первое в мире бурение скважины для целей нефтедобычи проведено в 1846 году в посёлке Биби-Эйбат близ Баку, входившем тогда в Российскую империю. Глубина скважины составила 21 м.[1], скважина была разведочной.[2] В 1864 году первая в России эксплуатационная скважина была пробурена на Кубани, в селе Киевском, в долине реки Кудако[3].

Первую американскую нефть из буровой скважины глубиной 15 м получил инженер Уильямс в 1857 году в Эннискиллене.

Однако чаще всего считают, что первую нефть из промышленной скважины получил американец Эдвин Дрейк 27 августа 1859 года.[4]

В Баку в 1930 году был разработан[источник не указан 948 дней] и в 1934 году на Грозненских нефтепромыслах успешно применен метод наклонно-направленного бурения[5], при котором скважины делаются не вертикальными, а наклонными (с отклонением ствола скважины от вертикали и изменением зенитного угла и азимута бурения). При этом буровая вышка может находиться на значительном расстоянии от месторождения. С помощью наклонных скважин, заложенных на окраине Баку, добывали нефть из-под городских кварталов. Так же наклонное бурение позволяет использовать стационарную буровую на берегу для добычи нефти на шельфе. Именно так работает часть скважин в Норвегии на берегу Северного моря.

На основе наклонного бурения был разработан метод кустового бурения, при котором с одной кустовой площадки расходится "куст" в 10—12 наклонных скважин, охватывающих большую нефтеносную площадь. Этот метод позволяет проводить буровые работы на бо́льших глубинах — до 5000 метров.

См. также

Примечания

Ссылки

dic.academic.ru

Как добывают нефть? Работа нефтяного промысла: student_geolog — LiveJournal

После того, как скважина пробурена и вскрыт продуктивный пласт, нефть необходимо поднять на поверхность. Как это происходит и что делать с нефтью дальше? Об этом я расскажу в очередном посте в рамках спецпроекта "Черное золото Татарстана" с ПАО Татнефть о добыче и переработке нефти.

Процесс эксплуатации скважин, в целом, сводится к подъему нефти или газа на поверхность земли. Эксплуатация нефтяных скважин ведется тремя способами:

Фонтанным - подъем нефти осуществляется за счет пластовой энергии. Фонтанирование может быть как естественное - за счет давления в пласте, так и искусственное - за счет закачки газа или жидкости в скважину.

Газлифтным - логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности.

Механизированным - с помощью глубинных насосов. Механизированная добыча применяется в тех случаях, когда давление в нефтяном коллекторе снижается настолько, что уже не может обеспечивать экономически оптимальный отбор из скважины за счет природной энергии.

О третьем способе мы и поговорим сегодня. Это наиболее распространенный способ добычи нефти с помощью штанговых скважинных насосов и погружных центробежных электронасосов.

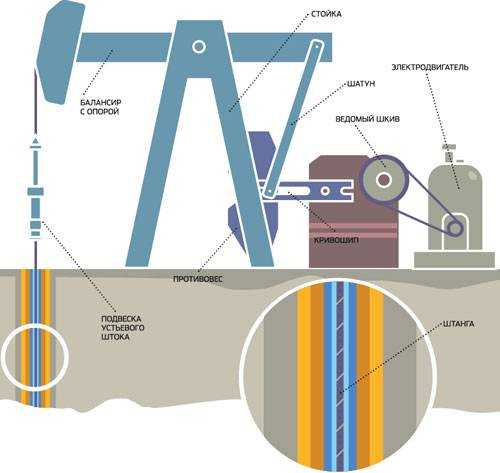

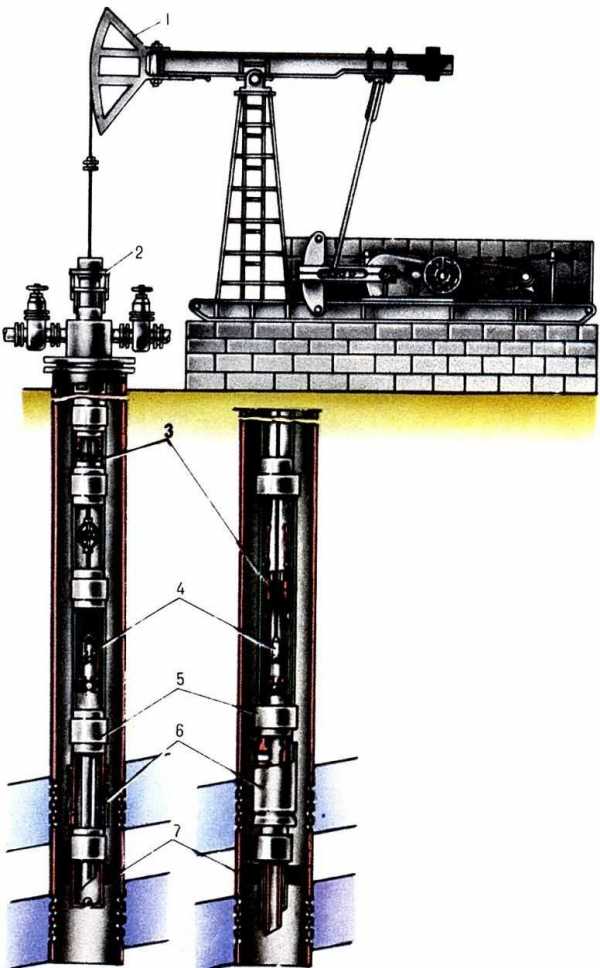

Установка штангового глубинного насоса (УШГН)

Самые распространенные и узнаваемые установки - это стакни в народе называемые "качалки". Две трети фонда (66 %) действующих скважин стран СНГ (примерно 16,3 % всего объема добычи нефти) оборудованы именно этими станками. Они предназначены для работы на глубине от нескольких десятков метров до 3000 м, а в отдельных скважинах на 3200-3400 м.

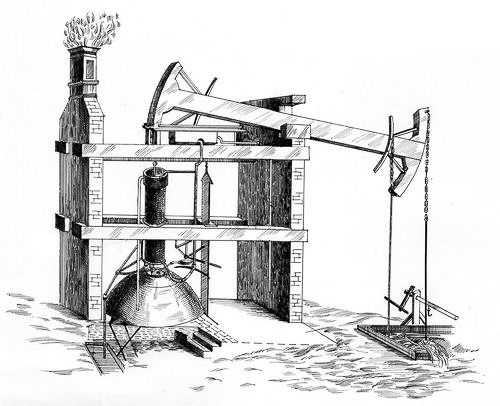

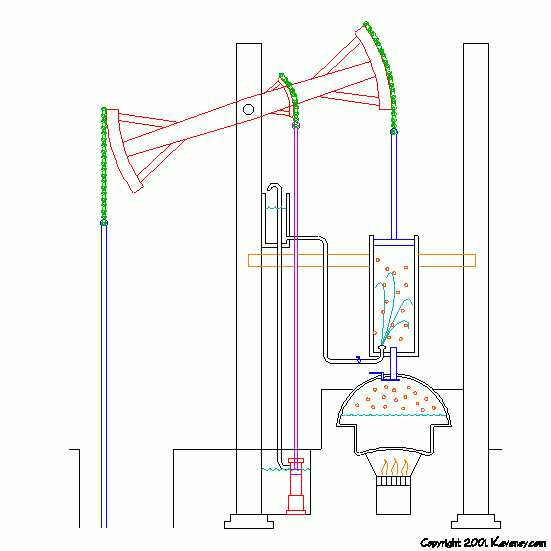

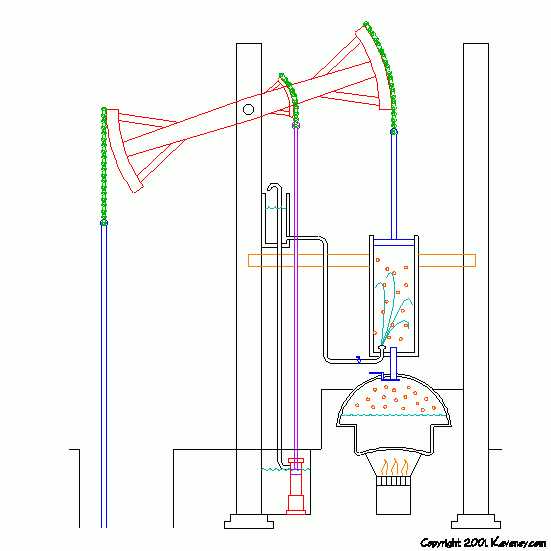

Прообразом современного станка-качалки является насос, изобретенный в 1712 году Томасом Ньюкоменом. Он создал аппарат для выкачивания воды из угольных шахт. Принцип действия был примерно такой:

Современные насосы стали технологичнее - пар заменило электричество, но принцип действия остался тем же - вращательное движение преобразуется в поступательное. По сути, станок-качалка представляет собой привод штангового насоса, который находится на дне скважины. Это устройство по принципу действия очень похоже на ручной насос велосипеда, преобразущий возвратно-поступательные движения в поток воздуха. Нефтяной насос возвратно-поступательные движения от станка-качалки преобразует в поток жидкости, которая по насосно-компрессорным трубам (НКТ) поступает на поверхность.

Штанговый скважинный насос состоит из длинного (2 - 4 м) цилиндра. На нижнем конце цилиндра укреплен неподвижный всасывающий клапан, открывающийся при ходе вверх. В нем перемещается поршень-плунжер, выполненный в виде длинной (1 - 1,5 м) гладко обработанной трубы, имеющей нагнетательный клапан, также открывающийся вверх. Плунжер подвешивается на штангах. При движении плунжера вверх жидкость через всасывающий клапан под воздействием давления на приеме насоса заполняет внутреннюю полость цилиндра. При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается и открывает нагнетательный клапан. Таким образом, плунжер с открытым клапаном погружается в жидкость. При очередном ходе вверх нагнетательный клапан под давлением жидкости, находящейся над плунжером, закрывается.Накапливающаяся над плунжером жидкость достигает устья скважины и через тройник поступает в нефтесборную сеть.

Станки-качалки отличаются большой надежностью - сложно представить себе более тяжелые условия эксплуатации: круглосуточная и круглогодичная работа на открытом воздухе в различных климатических условиях. Недалеко от города Лениногорск находится скважина-первооткрывательница Ромашкинского месторождения - крупнейшего месторождения России Волго-Уральской провинци (его геологические запасы нефти в нем оцениваются в 5 млрд тонн,а доказанные и извлекаемые запасы - в 3 млрд тонн).

За более чем 60 лет эта скважина дала более 417 тысяч тонн нефти. После зарезки бокового ствола в 2009 году скважина и по сей день дает дебит около 8 тонн жидкости.

Наряду с достоинствами, качалки имеют и ряд недостатков. Это значительная масса привода, необходимость в массивном фундаменте, невозможность работы в наклонно-направленных и горизонтальных скважинах, значительный период монтажа станка-качалки при обустройстве скважины и ее ремонте, невозможность использования в морских скважинах.

Часть этих недостатков решена в установках с цепным приводом (на фото справа).

Установки с цепным приводом в целом работают так же, как и качалки, преобразуя вращательное движение электромотора в поступательное движение штанги. Однако они более экономичные, требуют меньше металла и обеспечивают более плавный ход штока (это влияет на надежность).

Коротко об отличиях и преимуществах можно посмотреть в видео:

Установка электроцентробежного насоса (УЭЦН)

УЭЦН – установка электроцентробежного насоса, в английском варианте - ESP (electric submersible pump). По количеству скважин, в которых работают такие насосы, они уступают установкам ШГН, но зато по объемам добычи нефти, которая добывается с их помощью, УЭЦН вне конкуренции. С помощью УЭЦН добывается порядка 80% всей нефти в России. Кроме того, в отличие от штанговых скважинных насосов, УЭЦН можно использовать в "кривых" скважинах, а также на шельфе.

В общем и целом УЭЦН - обычный насосный агрегат, только тонкий и длинный. И умеет работать в среде отличающейся своей агрессивностью к присутствующим в ней механизмам. Состоит он из погружного насосного агрегата (электродвигатель с гидрозащитой + насос), электрокабеля, колонны насосно-компрессорных труб, оборудования устья скважины и наземного оборудования (трансформатора и станции управления).

В составе подземной части УЭЦН много частей. Это:

Погружной электродвигатель, который питает насос. Двигатель заполнен специальным маслом, которое, кроме того, что смазывает, еще и охлаждает двигатель,а так же компенсирует давление, оказываемое на двигатель снаружи.

Непосредственно насос. Насос состоит из секций, а секции из ступеней. Чем больше ступеней – тем больше напор, который развивает насос. Чем больше сама ступень – тем больше дебит (количество жидкости прокачиваемой за единицу времени).

Протектор (или гидрозащита) электродвигателя. Он отделяет полость двигателя заполненную маслом от полости насоса заполненной пластовой жидкостью, передавая при этом вращение, а также решает проблему уравнивания давления внутри двигателя и снаружи (там бываетдо 400 атмосфер, это примерно как на трети глубины Марианской впадины).

Газосепаратор

Измерители давления и температуры,

Защитные устройства. Это обратный клапан (самый распространенный – КОШ – клапан обратный шариковый) – чтобы жидкость не сливалась из труб, когда насос остановлен (подъем столба жидкости по стандартной трубе может занимать несколько часов – жалко этого времени). А когда нужно поднять насос – этот клапан мешается – из труб постоянно что-то льется, загрязняя все вокруг. Для этих целей есть сбивной (или сливной) клапан КС – смешная штука – которую каждый раз ломают когда поднимают из скважины.

Подробнее о них можно прочитать у fduchun76 тут. Также советую прочитать у victorborisov репортаж с предприятия, где изготовляются насосы ЭЦН.

Если коротко, то внутри происходят два основных процесса:

отделение газа от жидкости - попадание газа в насос может нарушить его работу. Для этого используются газосепараторы (или газосепаратор-диспергатор, или просто диспергатор, или сдвоенный газосепаратор, или даже сдвоенный газосепаратор-диспергатор). Кроме того, для нормальной работы насоса необходимо отфильтровывать песок и твердые примеси, которые содержатся в жидкости.

подъем жидкости на поверхность - насос состоит из множества крыльчаток или рабочих колес, которые, вращаясь, придают ускорение жидкости.

Как я уже писал, электроцентробежные погружные насосы могут применяться в глубоких и наклонных нефтяных скважинах (и даже в горизонтальных), в сильно обводненных скважинах, в скважинах с йодо-бромистыми водами, с высокой минерализацией пластовых вод, для подъема соляных и кислотных растворов. Кроме того, разработаны и выпускаются электроцентробежные насосы для одновременно-раздельной эксплуатации нескольких горизонтов в одной скважине. Иногда электроцентробежные насосы применяются также для закачки минерализованной пластовой воды в нефтяной пласт с целью поддержания пластового давления.

В сборе УЭЦН выглядит вот так:

После того, как жидкость поднята на поверхность, ее необходимо подготовить для передачи в трубопровод. Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента).

Пластовая вода – это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80 %. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо. Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц.

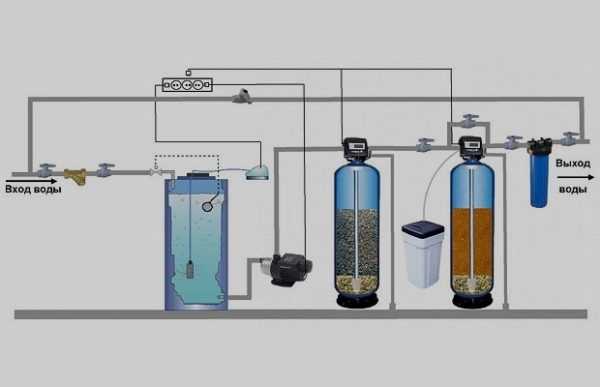

Вначале нефть попадает на автоматизированные групповые замерные установки (АГЗУ). От каждой скважины по индивидуальному трубопроводу на АГЗУ поступает нефть вместе с газом и пластовой водой. На АГЗУ производят учет точного количества поступающей от каждой скважины нефти, а также первичную сепарацию для частичного отделения пластовой воды, нефтяного газа и механических примесей с направлением отделенного газа по газопроводу на ГПЗ (газоперерабатывающий завод).

Все данные по добыче - суточный дебит, давления и прочее фиксируются операторами в культбудке. Потом эти данные анализируются и учитываются при выборе режима добычи.

Кстати, читатели, кто-нибудь знает почему культбудка так называется?

Далее частично отделенная от воды и примесей нефть отправляется на установку комплексной подготовки нефти (УКПН) для окончательного очищения и поставки в магистральный трубопровод. Однако, в нашем случае, нефть вначале проходит на дожимную насосную станцию (ДНС).

Как правило, ДНС применяются на отдаленных месторождениях. Необходимость применения дожимных насосных станций обусловлена тем, что зачастую на таких месторождениях энергии нефтегазоносного пласта для транспортировки нефтегазовой смеси до УКПН недостаточно.

Дожимные насосные станции выполняют также функции сепарации нефти от газа, очистки газа от капельной жидкости и последующей раздельной транспортировки углеводородов. Нефть при этом перекачивается центробежным насосом, а газ — под давлением сепарации. ДНС различаются по типам в зависимости от способности пропускать сквозь себя различные жидкости. Дожимная насосная станция полного цикла состоит при этом из буферной ёмкости, узла сбора и откачки утечек нефти, собственно насосного блока, а также группы свечей для аварийного сброса газа.

На нефтепромыслах нефть после прохождения групповых замерных установок принимается в буферные ёмкости и после сепарации поступает в буферную ёмкость с целью обеспечить равномерное поступление нефти к перекачивающему насосу.

УКПН представляет собой небольшой завод, где нефть претерпевает окончательную подготовку:

- Дегазацию (окончательное отделение газа от нефти)

- Обезвоживание (разрушение водонефтяной эмульсии, образующейся при подъеме продукции из скважины и транспорте ее до УКПН)

- Обессоливание (удаление солей за счет добавления пресной воды и повторного обезвоживания)

- Стабилизацию (удаление легких фракций с целью уменьшения потерь нефти при ее дальнейшей транспортировке)

Для более эффективной подготовки нередко применяют химические, термохимические методы, а также электрообезвоживание и обессоливание.

Подготовленная (товарная) нефть направляется в товарный парк, включающий резервуары различной вместимости: от 1000 м³ до 50000 м³. Далее нефть через головную насосную станцию подается в магистральный нефтепровод и отправляется на переработку. Но об этом мы поговорим в следующем посте:)

В предыдущих выпусках:

Как пробурить свою скважину? Основы бурения на нефть и газ за один пост - http://student-geolog.livejournal.com/94950.html

[ОСТАЛЬНЫЕ МОИ ФОТОРЕПОРТАЖИ СМОТРИТЕ ЗДЕСЬ]

student-geolog.livejournal.com

Как качают нефть - Мастерок.жж.рф — LiveJournal

Что то не могу придумать какую интересную тему вам рассказать, а для этого случая у меня всегда есть ваша помощь в виде майского стола заказов. Обратимся туда и послушаем френда skolik: «Очень хочется понять принцип действия нефтяных качалок, знаете, такие молоточки, которые туда сюда трубу в землю гоняют.»

Сейчас мы узнаем подробнее как там все происходит.

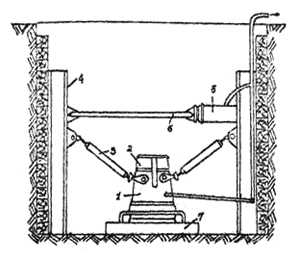

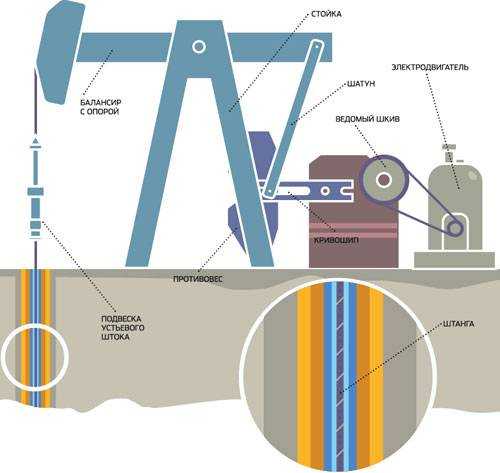

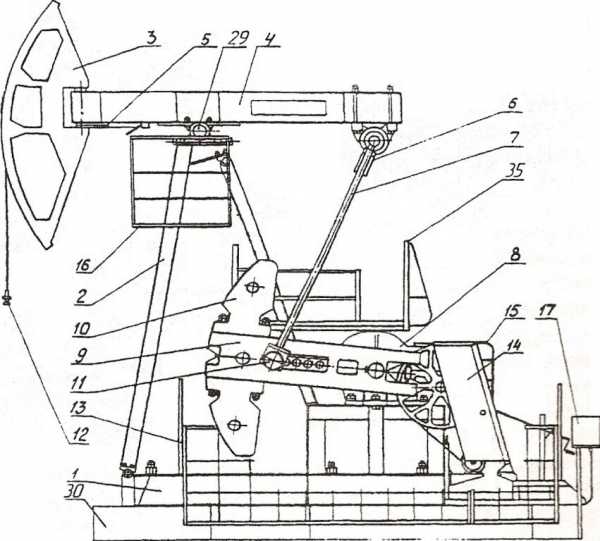

Станок-качалка это один из главных, основных элементов эксплуатации нефтедобывающих скважин насосом. На профессиональном языке это оборудование называется: «Индивидуальный балансирный механический привод штангового насоса».

Используется станок-качалка для механического привода к нефтяным скважинным насосам, называемым штанговыми или плунжерными. Конструкция представляет собой состоящий из редуктора и сдвоенного четырехзвенного шарнирного механизма, балансирный привод штанговых насосов. На фото показан основной принцип работы такого станка:

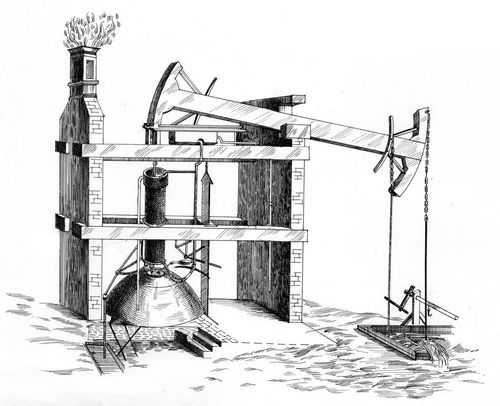

В 1712 году Томас Ньюкомен создал аппарат для выкачивания воды из угольных шахт

В 1705 году англичанин Томас Ньюкомен совместно с лудильщиком Дж. Коули построил паровой насос, опыты по совершенствованию которого продолжались около десяти лет, пока он не начал исправно работать в 1712 году. На своё изобретение Томас Ньюкомен так и не смог получить патент. Однако он создал установку внешне и по принципу действия напоминающую современные нефтяные качалки.

Томас Ньюкомен был торговцем скобяными изделиями. Поставляя свою продукцию на шахты, он хорошо знал о проблемах, связанных с затоплением шахт водой, и для их решения и построил свой паровой насос.

Машина Ньюкомена, как и все ее предшественницы, работала прерывисто — между двумя рабочими ходами поршня была пауза, пишет spiraxsarco.com. Высотой она была с четырех-пятиэтажный дом и, следовательно, исключительно «прожорлива»: пятьдесят лошадей еле-еле успевали подвозить ей топливо. Обслуживающий персонал состоял из двух человек: кочегар непрерывно подбрасывал уголь в топку, а механик управлял кранами, впускающими пар и холодную воду в цилиндр.

В его установке двигатель был соединён с насосом. Эта довольно эффективная для своего времени пароатмосферная машина использовалась для откачки воды в шахтах и получила широкое распространение в XVIII веке. Такую технологию, в наше время используют бетононасосы на стройках.

Однако на своё изобретение Ньюкомен не смог получить патент, так как паровой водоподъёмник был запатентован ещё в 1698 году Т. Севери, с которым Ньюкомен позднее сотрудничал.

Паровая машина Ньюкомена не была универсальным двигателем и могла работать только как насос. Попытки Ньюкомена использовать возвратно-поступательное движение поршня для вращения гребного колеса на судах оказались неудачными. Однако заслуга Ньюкомена в том, что он одним из первых реализовал идею использования пара для получения механической работы, информирует wikipedia. Его машина стала предшественницей универсального двигателя Дж. Уатта.

Всем приводам приводы

Время фонтанирующих скважин, относящееся к периоду освоения месторождений Западной Сибири, давно закончилось. За новыми фонтанами в Восточную Сибирь и другие регионы с разведанными запасами нефти мы пока не спешим — слишком дорогое это занятие и не всегда рентабельное. Сейчас нефть практически везде добывают с помощью насосов: винтовых, поршневых, центробежных, струйных и т. д. Одновременно создаются все новые и новые технологии и оборудование для трудноизвлекаемых запасов сырья и остаточной нефти.

Тем не менее ведущая роль в добыче «черного золота» по-прежнему принадлежит станкам-качалкам, которые используются на нефтепромыслах России и зарубежья вот уже более 80 лет. Эти станки в специальной литературе чаще называются приводами штанговых глубинных насосов, но аббревиатура ПШГН не особенно прижилась, и их по-прежнему именуют станками-качалками. По мнению многих нефтяников, пока по настоящему не создано другого более надежного и простого в обслуживании оборудования, чем эти приводы.

После распада СССР производство станков-качалок в России были освоено 7—8 предприятиями, но стабильно они производятся тремя-четырьмя, из которых ведущие позиции занимают АО «Ижнефтемаш», АО «Мотовилихинские заводы», ФГУП «Уралтрансмаш». Немаловажно, что эти предприятия выживали в острой конкурентной борьбе и с отечественными, и с зарубежными производителями аналогичной продукции из Азербайджана, Румынии, США. Первые станки-качалки российских предприятий выпускались на основе документации Азербайджанского института нефтяного машиностроения («АзИНМаш») и единственного производителя этих станков в СССР — завода «Бакинский рабочий». В дальнейшем станки совершенствовались в соответствии с передовыми мировыми тенденциями в нефтяном машиностроении, имеют сертификаты API.

1 - рама; 2 - стойка; 3 - головка балансира; 4 — балансир; 5 - фиксатор головки балансира; 6 — траверса; 7 - шатун; 8 - редуктор; 9 - кривошип;10- противовесы; 11 - нижняя головка шатуна; 12 - подвеска сальникового штока; 13 - ограждение; 14 - кожух ременной передачи: 15 -площадка нижняя; 16 - площадка верхняя; 17 — станция управления; 29 — опора балансира; 30 - фундамент станка-качалки; 35 — площадка редукторная

Для первых качалок использовали вышки для ударно-канатного бурения по завершении бурения, при этом для приведения в действие глубинного насоса применяли балансир бурильного станка. Несущие элементы этих установок делали из дерева с металлическими подшипниками и оснасткой. Приводом служили паровые машины или одноцилиндровые низкооборотные двигатели внутреннего сгорания, снабженные ременной передачей. Иногда позже добавляли привод от электромотора. В этих установках вышка оставалась над скважиной и силовая установка и главный маховик использовались для обслуживания скважины. Одно и то же оборудование применялось для бурения, добычи и обслуживания. Эти установки с некоторыми модификациями использовались примерно до 1930 г. К этому времени были пробурены более глубокие скважины, нагрузки на насосы увеличились и применение установок канатного бурения в качестве насосов изжило себя. Изображена старинная качалка, переделанная из вышки для ударно-канатного бурения.

Станок-качалка и есть один из элементов эксплуатации скважин штанговым насосом. По сути, станок-качалка является приводом штангового насоса, расположенного на дне скважины. Это устройство по принципу действия очень похоже на ручной насос велосипеда, преобразущий возвратно-поступательные движения в поток воздуха. Нефтяной насос возвратно-поступательные движения от станка-качалки преобразует в поток жидкости, которая по насосно-компрессорным трубам (НКТ) поступает на поверхность.

Современный насос-качалка, в основном разработанный в 1920-х годах, изображен на рис. Появление эффективных мобильных приспособлений для обслуживания скважин устранило необходимость во встроенных талях на каждой скважине, а создание долговечных, эффективных редукторов легло в основу более высокоскоростных качалок и первичных двигателей меньшего веса.

Противовес. Противовес, расположенный на плече кривошипа качалки — важный компонент системы. Он может быть также помещен на балансире для этой цели можно использовать пневмоцилиндр. Насосные установки делятся на установки с коромысловой, кривошипной и пневматической балансировкой.

Назначение балансировки становится понятным, если рассмотреть движение колонны насосных штанг и качалки на примере идеализированной работы насоса, изображенного. В этом упрощенном случае нагрузка на устьевой сальниковый шток при движении вверх состоит из веса штанг плюс вес скважинных флюидов. При обратном ходе это только вес штанг. Без какой-либо балансировки нагрузка на шестеренчатый редуктор и первичный двигатель во время движения вверх направлены в одну сторону. При движении вниз нагрузка направлена в противоположную сторону. Такой тип нагрузки весьма нежелателен. Он вызывает ненужный износ, срабатывание и перерасход топлива (энергии). На практике используется противовес, равный весу колонны насосных штанг плюс примерно половина веса поднимаемой жидкости. Правильный подбор противовеса создает наименьшие возможные нагрузки на редуктор и первичный двигатель, уменьшает поломки и простои и снижает требования к топливу или энергии. По оценкам, до 25% всех качалок, находящихся в эксплуатации, не сбалансированы должным образом.

Спрос: потенциал высокий

О состоянии рынка приводов штанговых глубинных насосов можно судить как по его оценкам экспертами, так и по статистическим данным. Выводы экспертов подтверждаются данными Госкомстата РФ: за 2001 год производство станков-качалок в сравнении с 2000 годом возросло в полтора раза и опередило по темпам роста другие виды нефтяного оборудования.

Провозглашение государством в качестве одного из приоритетов экономической политики задачи продвижения отечественной продукции на зарубежные рынки сыграло свою положительную роль. В настоящее время качественный уровень станков-качалок и традиционно низкие цены создают возможности для возвращения российской продукции в страны, ранее приобретавшие советское оборудование: Вьетнам, Индию, Ирак, Ливию, Сирию и другие, а также на рынки ближнего зарубежья.

Интересно и то, что ВО «Станкоимпорт» совместно с Союзом производителей нефтегазового оборудования организовали Консорциум ведущих российских предприятий. Основная цель объединения — содействие в продвижении нефтегазового оборудования на традиционные рынки российского экспорта, в первую очередь страны Ближнего и Среднего Востока. Одной из задач Консорциума является координация внешнеэкономической деятельности, связанной с размещением заказов на основе централизованного информационного обеспечения.

Рынок: конкуренция растет

Конкуренция на рынке приводов скважинных насосов существует давно. Ее можно рассматривать в различных аспектах.

Во-первых, это конкуренция между отечественными и зарубежными производителями. Здесь стоит отметить, что подавляющую долю рынка в сегменте станков-качалок занимает продукция отечественных предприятий. Она в полной мере соответствует потребностям по критерию цена-качество.

Во-вторых, конкуренция между самими российскими предприятиями, стремящимися занять свою нишу на рынке нефтегазового оборудования. Помимо уже упомянутых производством станков-качалок в нашей стране занимаются еще и другие предприятия.

В-третьих, в качестве альтернативы балансирным станкам-качалкам на нефтепромыслы продвигаются гидравлические приводы штанговых насосов. Здесь стоит отметить, что ряд предприятий готовы к этому виду конкуренции и их заводы могут выпускать оба типа приводов. К последним можно отнести АО «Мотовилихинские заводы», которое производит и приводы, и насосные штанги, и насосы. Например, гидрофицированный привод штангового насоса МЗ-02 монтируется на верхнем фланце арматуры скважины и не требует фундамента, что очень важно для условий вечной мерзлоты. Бесступенчатое регулирование длины хода и числа двойных ходов в широком интервале позволяет выбрать оптимальный режим работы. Преимущества гидрофицированного привода заключаются также в весе и габаритах. Они составляют 1600 кг и 6650x880x800 мм соответственно. Для сравнения — балансирные станки-качалки весят примерно 12 тонн и имеют размеры (ОМ-2001) 7960x2282x6415 мм.

Гидропривод рассчитан на длительную эксплуатацию при температуре окружающего воздуха от –50 до плюс 45°С. Однако расчетные параметры, (это касается не только температуры и не только гидропривода) в реальных условиях нефтепромыслов не всегда выдерживаются. Известно, что одной из причин этого является несовершенная система обслуживания и ремонта техники.

Известно также, что эксплуатационники с опаской приобретают новое, малораспространенное оборудование. Балансирные же станки-качалки хорошо изучены, высоконадежны, способны длительное время работать под открытым небом без присутствия людей.

Кроме того, новая техника требует переподготовки кадров, и кадровая проблема — далеко не из последних проблем нефтяников, которая, впрочем, заслуживает самостоятельного разговора.

Однако конкуренция растет, а рынок приводов штанговых насосов развивается и сохраняет положительную динамику.

А я вам напомню про Умный лазер и Как напечатать себе печень. Оригинал статьи находится на сайте ИнфоГлаз.рф Ссылка на статью, с которой сделана эта копия - http://infoglaz.ru/?p=23195

masterok.livejournal.com

Первая в мире промышленная нефтяная скважина

Время на чтение: 4 минуты

АА

8608

Отправим материал вам на:Когда была найдена первая нефтяная скважина?

Всем известно, что нефть добывают при помощи пробуренных в земле скважин. А когда появилась первая такая скважина и кто её пробурил? Ответ на этот и другие интересные вопросы, касающиеся нефтяного бурения, мы и рассмотрим в этой статье.

[adsp-pro-12]Первая нефтяная скважина в мире

Стоит сказать. что первые упоминания о попытках поискового бурения (не путать с промысловым) относятся еще к тридцатым годам девятнадцатого века. По дошедшим до нас описаниям очевидца тех лет, на Тамани, перед тем, как рыть нефтяные колодцы, предварительно разведывали недра так называемым «буравом».

Иными словами, чтобы определить наилучшее место для рытья колодца, из которого в то время производилась добыча нефти, сначала бурили землю. Так что это можно назвать первыми поисковыми скважинами, однако промышленными их назвать нельзя. Да скважинами они, по сути, не были.

Загрузка ...

В декабре 1844 года В.Н. Семенов, который был членом Совета Главного Управления Закавказского края, отправил вышестоящему начальству рапорт, в котором обосновал необходимость углубления посредством бура нескольких существующих нефтяных колодцев, а также необходимость проведения разведки новых нефтеносных слоев с помощью бурения на местности, лежавшей между байбайтскими, балаханскими и кабристанскими колодцами. Эту идею, по признанию самого Семенова, ему посказал управлявший в те времена ширванскими и бакинскими промыслами русский горный инженер Воскобойников Н.И.

Приняв рапорт во внимание, министерство финансов России в 1846-ом году приказало выделить необходимые средства для проведения буровых работ, о результатах которых в 1848-ом году в своей докладной записке доложил наместник на Кавказе граф Воронцова. Суть доклада сводилась к тому, что на Биби-Эйбате была пробурена скважина, из которой стали получать нефть. Это и была самая первая промышленная нефтяная скважина! Биби-Эйбатское месторождение находится близ города Баку в Азербайджане. Оно географически находится на Апшеронском полуострове.

Глубина первой разведочной скважины, которую пробурили годом ранее (в 1847-ом) составляла 21 метр. Первая нефть была получена ударным способом, с использованием деревянных штанг, и было это 14 июля 1848-го года. 1847-ой считается годом открытия Биби-Эйбатского месторождения.

Незадолго до этого момента, в 1846-ом году, французским инженером Фовелем был предложен способ, позволяющий непрерывно очищать скважину с помощью промывки. Суть предложенной методики заключалась в закачивании насосами с земной поверхности в скважину через полые трубы воды, которая и выносила на поверхность кусочки горных пород. Это выдающееся изобретение быстро получило широкое признание, поскольку не требовало остановки самого бурения.

Первые нефтяные скважины, пробуренные в других странах

На территории Соединенных Штатов Америки первая нефтяная скважина была пробурена в 1859-ом году вблизи города Тайтесвилла, расположенного в штате Пенсильвания. Это сделал Э. Дрейк по заданию компании «Сенека ойл».

За два месяца непрерывной работы рабочие под его руководством сумели пробурить скважину, глубина которой составила 22 метра, и она стала давать нефть. До последнего времени считалось, что именно скважина Дрейка – первая в мире, однако найденные исторические документы, о которых мы говорили выше, дали возможность восстановить историческую справедливость.

neftok.ru

Добыча

Технология эксплуатации скважин

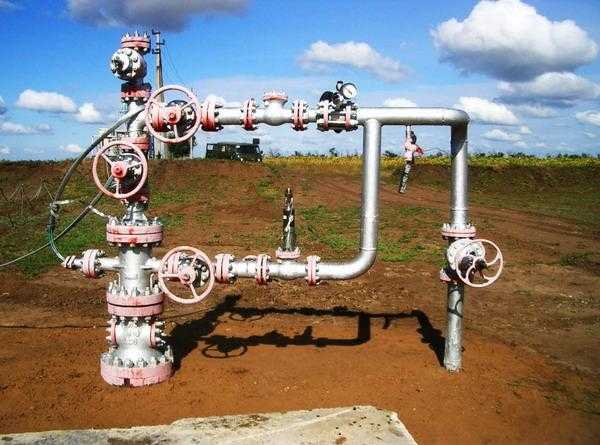

Основной метод добычи газа и газового конденсата — фонтанный. А теперь более детально о том, что такое эксплуатация скважины.

1. Пуск и остановка

Пуск и остановка скважины проводятся вручную или автоматически при помощи открытия или закрытия задвижек на устье или УКПГ. До пуска скважины обязательно проверяют исправность оборудования и приборов технологической линии, в которую будет подаваться газ. Только убедившись в исправности, можно приступить к пуску скважины в работу.

При включении любой газовой линии соблюдают следующее правило: задвижки открывают последовательно по ходу движения газа, начиная с ближайшей к источнику газа. На скважине первой открывают коренную задвижку, затем межструнную, далее на верхней рабочей струне. Одновременно наблюдают за показаниями манометров и термометров. Через некоторое время показания стабилизируются и можно считать, что скважина выведена на режим эксплуатации.

При остановке скважины задвижки закрывают в строго обратной последовательности: на рабочей струне, межструнную и коренную. Коренную задвижку не всегда закрывают, поскольку для ее замены надо «задавливать» скважину, поэтому работать коренной задвижкой стремятся как можно реже.

2. Установление заданного режима и контроль

Это делается после пуска скважины при помощи регулируемых или нерегулируемых штуцеров, установленных на устье. После установления заданного режима скважина должна нормально работать.

Обычно при эксплуатации скважины все задвижки (коренная, межструнная, рабочая и резервная на рабочей струне) должны быть полностью открыты. Это необходимо, чтобы предохранить их от разрушения струёй газа, в которой всегда имеются твердые и жидкие частицы.

3. Нормальная работа в усложненных условиях

Коррозия оборудования, обводнение, вынос на забой твердых частиц, растепление вечномерзлых пород

4. Надежная работа контрольно-измерительных приборов и автоматики

Контроль за технологическим режимом (дебит, давления на устье и входе в УКПГ) осуществляется автоматически. Когда это необходимо, оператор, обслуживающий скважину, один или несколько раз за смену записывает показания расходомера и манометров в специальный журнал.

Всё это осуществляется с помощью наземного оборудования скважины – обвязки.

Эксплуатация скважин при условиях гидратообразования в стволе

gaz-prof.ru

Морское бурение скважин, глубоководное

Отличие морского глубоководного бурения нефтяных скважин от неглубоководного заключается в показателе глубины, на которой проводятся работы. Процесс добычи полезных ископаемых (нефти) происходит с помощью подвижных платформ и установленного оборудования. Понятие глубоководного бурения определяется для работ, что проводятся на глубине более 600 метров.

Отличие морского глубоководного бурения нефтяных скважин от неглубоководного заключается в показателе глубины, на которой проводятся работы. Процесс добычи полезных ископаемых (нефти) происходит с помощью подвижных платформ и установленного оборудования. Понятие глубоководного бурения определяется для работ, что проводятся на глубине более 600 метров.

Общее понятие процесса бурения скважин на больших глубинах

Морское глубоководное бурение производится с помощью оборудованных буровых судов, имеющих свойство динамической устойчивости. Большая глубина знаменуется вероятностью незначительного отклонения бура от начального положения. При таком виде добычи нефти допускается отклонение радиуса скважины в размере трех процентов от показателя глубины моря. Допускается наличие бокового или фронтального ветра до сорока пяти узлов.

Для проведения подобной операции применяются различные типы оборудования. Не возможно использование стационарных и полустационарных установок для добычи нефти. Для глубин выше нескольких сотен метров применяются буровые суда с системой динамической стабилизации. Их конструкция напоминает стандартную буровую вышку, а в самом судне имеется отверстие, через которое проходит водоотделяющая труба и бурильные трубы. Все вышеописанные элементы, их соединения изготовлены из стали, что имеет физические свойства, позволяющие ей изгибаться без риска нарушения геометрических форм установки. Материал также устойчив к высокому и низкому температурному режиму.

Дополнительное оборудование акустического обнаружения скважин применяется повсеместно.

Процесс морского бурения на больших глубинах осложняется наличием сложной породы. Для этого могут применяться обсадные трубы. Они используются при работах на суше.

Суда имеют средний показатель грузоподъемности 5 тысяч тонн, а некоторые суда могут удерживать более 7 тысяч тонн груза, в который входит жидкое топливо, масло бура, вышеописанное оборудование. При производстве судов применяются материалы, с легкостью переносящие отрицательную температуру воздуха (до минус сорока градусов по Цельсию) и воды, так как основная часть залежей нефти находится в шлейфах холодных климатических зон. Процесс бурения происходит за счет установленной по центру судна буровой установки. Так же происходит смешивание бурового раствора.

Дополнительные условия бурения нефтяных скважин

Во время морского глубоководного бурения проводится подача специальной промывочной жидкости, которая размывает жесткую породу под буром. Установленный в горизонтальном положении насос воспроизводит подачу жидкости по буровой трубе.

Важным физическим требованием при бурении на больших глубинах является мощный ротор, приводящий в действие механизм бурения глубоководных скважин. Ротор воспроизводит вращательное действие параллельно с нажимом, чтобы обеспечить умеренное усилие для продвижения бура вглубь.

Подобный вид раствора должен отвечать некоторым физическим и химическим свойствам. Он не должен оказывать негативного влияния на материал буровой коронки. Технология промывки используется для снижения уровня трения бура об стенки жесткой породы. Во время длительного процесса работы механизма, некоторые детали нагреваются до высоких температур, поэтому существует потребность в их охлаждении.

Также способ создания нефтяных скважин подразумевает нейтрализацию рисков попадания под бур частиц элементов нефти или газа, что может привести к образованию взрывоопасной ситуации.

Периодически осуществляется способ введения химических компонентов в применяемый раствор. Это поможет придать буру таких свойств, как стойкость к высоким температурам (без риска испарения), устойчивость к солям, снижение рисков сгущения некоторых видов применяемых раствором или повышение функции фильтрации для очищения скважины.

Способ очистки раствора проходит с помощью установленного оборудование в виде вибрационного сита или специального желоба. Часть раствора, проходя через сито, механическим способом очищается от крупных частиц и элементов пород.

Условия морского бурения нефтяных скважин на больших глубинах

На процесс добычи нефти при больших глубинах (более 600 метров) могут влиять разнообразные факторы, включающие природные условия поведения моря, погоду, человеческий фактор и технические характеристики используемого оборудования. В общем плане выделяют следующие конструктивные природные условия:

- Гидрометереологические условия;

- Геморфологические условия.

Гидрометереологические условия включают поведение морской поверхности. Также важную роль, которую следуют учитывать при проведении глубоководного бурения, играет температура воды, высота волн, ледовое движение, максимальная видимость на горизонте или туманность.

Значительное ограничение процесса добычи нефти придает отрицательная температура воздуха (при случае, если на поверхности не замечено ледовой корки). Во время такой ситуации может происходить быстрое локальное заледенение элементов бура и другого вспомогательного оборудования. При отстое и образовании ледовой корки приходится применять тяжелые физические усилия для очистки всех основных двигательных элементов бурового судна ото льда.

Среднестатистическим показателем допустимой высоты волн является цифра в два – три метра над уровнем моря. Такие условия не приведут к отклонению судна от ровного горизонтального положения и не сместят положение бура.

Снижение естественной видимости может ограничивать время бурения ночью, когда света освещающего оборудования недостаточно из-за образовавшегося тумана.

Геоморфологические условия определяют положение дна моря, уровень его наклона, сложность рельефа дна и подобные факторы, которые могут снижать скорость добычи и горизонтальное ровное положение бурового судна с наличием системы динамической стабилизации (так как якорные системы стабилизации не применяются на судах, глубина бурения которых превышает глубину в 300 метров).

Бурение морских скважин может быть внезапно остановлено из-за заметного ухудшения погодных условий. В таких случаях нужно кратковременно прекратить добычу нефти из скважины, используя так называемый «превентер», что устанавливается на скважину для остановки потока нефти. Его вес достигает 150 тонн, а ширина – 18 метров.

Преимуществами морского бурения является отсутствие жестких горных пород, которые могли бы приводить к быстрому износу бурового механизма. Плотность горной породы при бурении на суше гораздо выше, так как море имеет породу, что частично заменяется водой, плотность которой составляет 1,03 грамм на один кубический сантиметр.

Морское дно отличается тем, что нефтяные пласты здесь находятся выше относительно уровня поверхности дна, нежели на суше, по отношению к ее поверхности. Поэтому установка бура может проводиться под более лояльными условиями. Учитывай меньшую плотность верхних пластов породы, процесс добычи нефти на таких установках облегчается.

Читайте также:

snkoil.com