Одноступенчатое цементирование скважин

Цементирование скважины: способы, оборудование, цементаж затрубного пространства

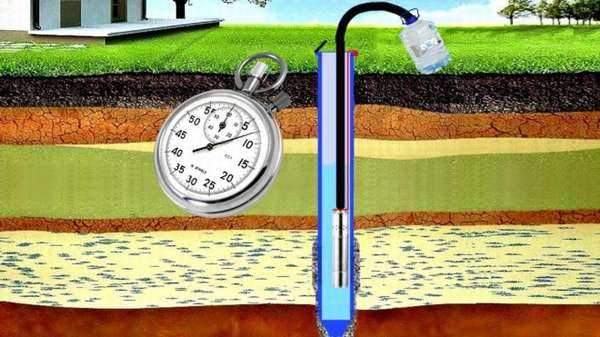

Завершающим этапом строительства скважин является укрепление обсадного ствола.

Чтобы предотвратить возможное повреждение конструкции вследствие негативного воздействия подземных вод, солей металлов и коррозий, предусмотрено цементирование скважин. В этом случае качество проведенных работ может повлиять на общий срок службы готового сооружения.

Необходимость цементирования скважин

Цементация скважины – технологический процесс, направленный на замещение бурового состава заполняющим цементным раствором. Для этого он вводится в затрубное пространство скважины, превращаясь в монолит после полного затвердения.

Технология цементирования требует наличия особых знаний, навыков и привлечения специализированной техники. Частные скважины можно тампонировать самостоятельно, это позволит сэкономить семейный бюджет и получить необходимый практический опыт.

Цементирование гидросооружения позволяет решить следующие задачи:

- обеспечить износостойкость и долговечность конструктивных элементов скважины,

- защитить водозаборный ствол от негативного воздействия подземных вод и верховодок,

- укрепить колонну, защитить от разрушения и коррозии, увеличить срок службы источника,

- удалить образовавшиеся пустоты, зазоры и трещины, через которые в воду могут проникать загрязняющие элементы,

- заполнить пространство вокруг колонны тампонажным укрепляющим раствором.

Качество водного источника и технические особенности гидросооружения напрямую зависят от того, насколько правильно был проведен цементаж.

Технологический процесс цементирования гидросооружений

Цементирование скважины предусматривает поэтапное выполнение следующих работ:

- замешивание раствора для тампонажа затрубного пространства,

- подача состава к гидросооружению,

- закачивание смеси в пространство вокруг обсадной трубы,

- затвердевание заполняющего раствора,

- проверка полученного результата после завершения работ.

До начала проведения тампонажных работ рекомендуется выполнить все необходимые расчеты на основе геологических изысканий, учитывая протяженность ствола, который требует цементирования, эксплуатационные параметры конструкции, а также ее техническое состояние.

Кроме того, каждый отдельный этап работ требует применения специализированной техники и оборудования.

Типы спецоборудования для проведения тампонажа

В основной перечень технического оснащения для проведения работ включено следующее оборудование для цементирования скважин:

- устройства для подачи цементного состава и его проталкивания в гидросооружение под высоким давлением,

- агрегаты для замешивания цементной смеси,

- головка для прочистки водозаборного ствола с последующим цементированием стен,

- пробивные пробки для заливки цемента (используются при двухступенчатой системе тампонажа),

- крановые установки высокого давления,

- металлические шланги на гибкой основе,

- агрегаты для распределения цементной смеси.

Доступные способы цементирования скважин предусматривают единый принцип работы – подачу и распределение заполняющего раствора в затрубном пространстве. Правильный выбор технологии тампонажа определяется типом почвы, глубиной сооружения, материалом труб для обсадной колонны, климатическими и геодезическими условиями местности.

Цементация скважины проводится следующими способами:

- одноступенчатым (сплошным),

- двухступенчатым,

- манжетным.

Одноступенчатая (сплошная) система цементирования

Для быстрого и надежного укрепления обсадных стволов частных гидросооружений применяется сплошная система подачи смеси. Одноступенчатое цементирование скважин предусматривает закачку цементного состава в пространство вокруг трубы под высоким давлением при помощи спецоборудования, установленного на основу автосредства или вблизи сооружения.

Раствор для тампонажа под собственным весом направляется к башмачному основанию колонны, тем самым заполняя все имеющиеся полости.

Перед началом работ осуществляется тщательная промывка водозаборного ствола, далее устанавливается специальная пробка – ограничитель. Бетононасос осуществляет подачу смеси, под тяжестью которой пробка опускается на башмачное основание.

После завершения закачки цемента закладывается еще одна пробка и выполняется трамбовка смеси до тех пор, пока обе пробки не упрутся друг в друга. Это гарантирует полное заполнение раствором пространства вокруг трубы.

Для трамбовки смеси используется бетононасос, оснащенный вибропрессом. Полное затвердение цемента наступает через 48 часов.

Сплошное цементирование используется для мелких скважин правильной конфигурации. Недостатком можно считать сложность проведения контроля над качеством трамбовки залитой цементной смеси.

Система двухступенчатого цементирования

Подобная система разработана для глубоких скважин, используемых в тяжелой промышленности. Она требует применения специализированного и дорогостоящего оборудования (мощных бетономешалок и насосов), для обустройства частных питьевых скважин используется редко.

Двухступенчатое цементирование скважин применяется:

- когда цементная смесь застывает достаточно быстро, что не позволяет выполнить тампонаж за один рабочий цикл,

- когда необходимо заполнить два отдельных участка в пространстве за обсадной трубой, расположенных на значительном расстоянии друг от друга,

- когда скважина глубокая и все работы по тампонажу невозможно выполнить за один рабочий цикл.

При других условиях использование двухступенчатой системы тампонажа нерационально и экономически не обосновано.

Принцип работы заключается в подаче цементной смеси в обсадную колонну в два этапа. Первая часть цемента закачивается и сразу проталкивается, воздействуя на нижнюю пробку. Вторая часть подается только после полного застывания первой части.

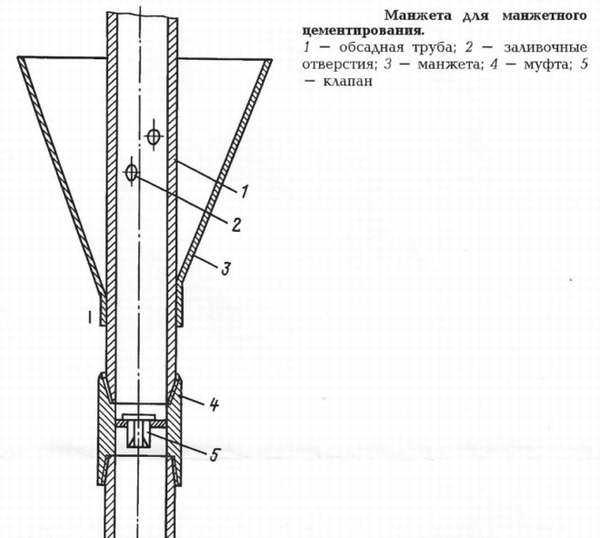

Цементирование с использованием манжета

Подобный способ тампонажа гидросооружений применяется в случае, когда требуется укрепление верхней части конструкции. При этом следует определить, какой высоты должен быть цементный стакан – пространство в обсадной колонне, подвергающееся цементированию.

Подобный уровень определяется монтажом манжета, когда нижняя часть конструкции защищается специальной вставкой, чтобы предотвратить проникновение раствора вглубь. Закачка цемента проводится по схеме, аналогичной сплошному цементированию.

Манжетное тампонирование применяется для скважин, верхняя часть конструкции которых обустроена в песчаниках, а нижняя – в глинистых почвах.

Важно! Чтобы регулировать показатели пластичности и сроки застывания смеси для тампонажа, при замешивании рекомендуется добавлять в состав пластификаторы и прочие корректирующие элементы. Это упростит заполнение затрубного пространства и сократит время на тампонаж скважины.

Цементирование гидросооружения напрямую зависит от качества материалов, оборудования и квалификации специалистов, привлеченных для решения подобной задачи.

Загрузка...greendom74.ru

Принципы одно- и двухступенчатого цементирования. — Мегаобучалка

Итак, одноступенчатое цементирование применяется тогда, когда на графике эквивалентов давлений давление гидроразрыва окажется больше плотности цементного раствора.

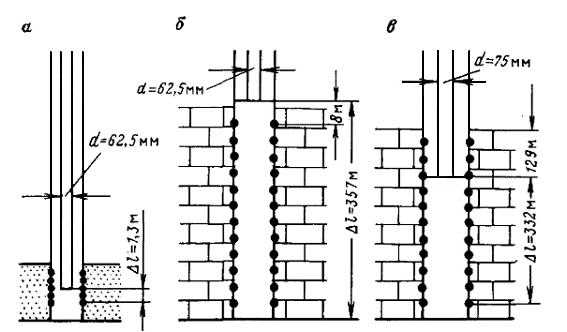

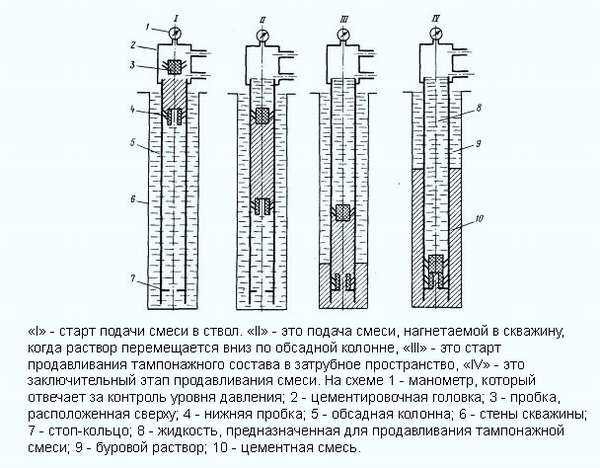

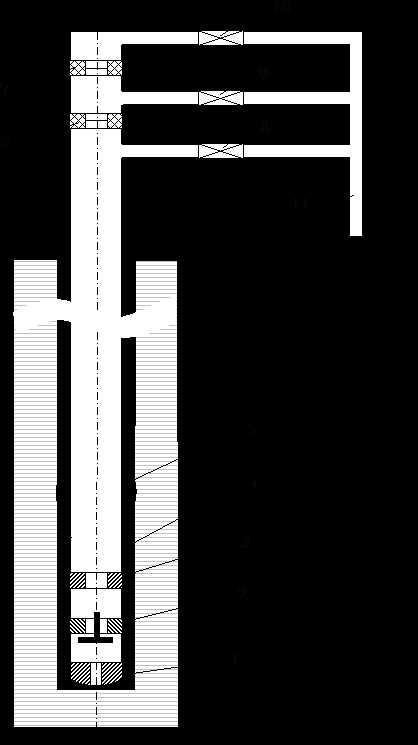

При одноступенчатом цементировании (Рисунок 74) в скважину спускают обсадную колонну, после чего их обвязывают со специальным наземным оборудованием. По умолчанию заслонки 8, 9 и 10 закрыты.

Сначала через заслонку 8 в скважину подаётся промывочная жидкость, для очистки скважины от шлама. Затем, через заслонку 9 в скважину подаётся цементный раствор. При этом разделительная диафрагма 6 под действием цементного раствора начинает опускаться вниз, не давая при этом цементной и промывочной жидкостям перемешиваться.

Когда диафрагма 8 доходит до стоп-кольца, то она перекрывает течение жидкости, из-за чего давление в ОК резко возрастает, и диафрагма лопается, после чего цементный раствор начинает поступать в затрубное пространство ОК.

Рисунок 74. Одноступенчатое цементирование. Пример принципиальной начальной схемы компоновки и оборудования обсадной колонны

где: 1 – башмак, 2 – обратный клапан, 3 – стоп-кольцо, 4 – обсадная труба, 5 – центратор, 6, 7 – разделительные диафрагмы, 8, 9, 10 – заслонки, 11 – манифольд.

Когда цементный раствор заканчивается, то в скважину, через заслонку 10 закачивают продавочную жидкость, для продавки цементного раствора в затрубное пространство. В качестве такой жидкости обычно используется промывочная жидкость.

Продавочная жидкость не смешивается с цементным раствором , так как их разделяет разделительная диафрагма 7.

Когда диафрагма 7 доходит до стоп-кольца и диафрагмы 6, то она перекрывает течение жидкости, из-за чего давление в ОК резко возрастает, и диафрагма лопается. При этом скачёк давления является сигналом для буровиков, и они выключают насос, закачивающий продавочную жидкость.

Из-за того, что в компоновке ОК есть обратный клапан 2, цементный раствор, имеющий обычно большую плотность, чем плотность промывочной жидкости, не может из затрубного пространства поступать обратно внутрь ОК.

По окончанию всех этих процессов, производят ожидание затвердевания цемента. После чего производят разбурку цементного стакана (от стоп-кольца до башмака), вместе с разделительными диафрагмами, стоп-кольцом, обратным клапаном и башмаком. И бурят дальше.

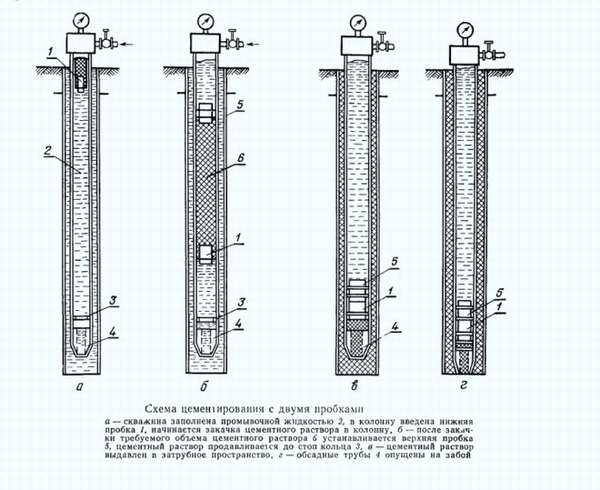

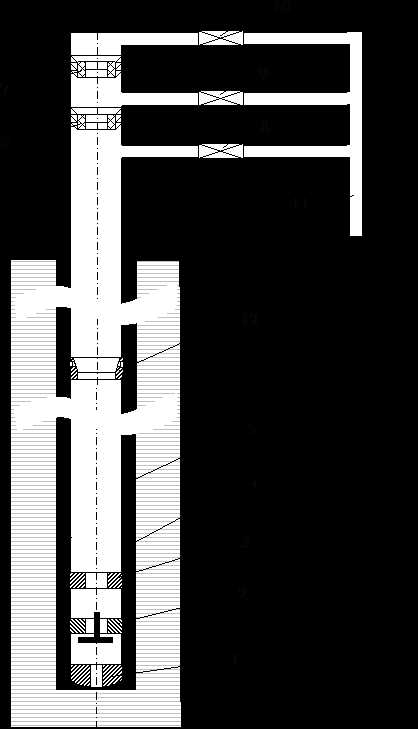

При двухступенчатом цементировании схема компоновки и оборудования ОК (Рисунок 75) отличается тем, что содержит перепускное устройство с шаровым клапаном для второй ступени цементирования 12, а так же модифицированные разделительные диафрагмы 6 и 7, которые за счёт эластичных манжет могут продавливаться сквозь перепускное устройство.

Первую ступень цементируют аналогично одноступенчатому цементированию. Только в конце, после выключения насосов, разбирают наземное оборудование и бросают в ОК шар для перепускного устройства, который в среде промывочной жидкости опускается вниз и садится в соответствующее седло устройства 12. После этого наземное оборудование опять собирают и начинают нагнетать промывочную жидкость. При этом шар не пропускает промывочную жидкость вниз, из-за этого возникает повышенное давление в растворе, и в устройстве 12 лопаются диафрагмы (конструкции

Рисунок 75. Двухступенчатое цементирование. Пример принципиальной начальной схемы компоновки и оборудования обсадной колонны

где: 1 – башмак, 2 – обратный клапан, 3 – стоп-кольцо, 4 – обсадная труба, 5 – центратор, 6, 7 – разделительные диафрагмы с эластичными боками, 8, 9, 10 – заслонки, 11 – манифольд, 12 – перепускное устройство с шаровым клапаном для второй ступени цементирования.

устройства есть разные). После этого промывочная жидкость поступает в затрубное пространство ОК второй ступени, и вымывает из этого пространства цемент, попавший в него из пространства первой ступени.

После этого производят ОЗЦ первой ступени, а во время этого подготавливают наземное оборудование по схеме одноступенчатого цементирования.

После ОЗЦ аналогично производят цементирование второй ступени. Здесь при цементировании второй ступени устройство 12 играет роль стоп-кольца. А так как в компоновке второй ступени отсутствует обратный клапан, то его включают в состав нагнетательного трубопровода 11.

megaobuchalka.ru

Одноступенчатое цементирование

Одноступенчатый способ цементирования скважин наиболее распространен. При этом способе в заданный интервал подается тампонажный раствор за один прием. Если возникает необходимость делить интервал цементирования на две части, то используют двухступенчатое цементирование. При этом на границе раздела устанавливают специальную разделительную муфту. Способ применяют в следующих случаях: поглощение тампонажного раствора в нижних пластах или при большой высоте его подъема за колонной, когда расчетные давления при прокачивании тампонажного раствора больше давления, развиваемого цементировочными агрегатами; наличие резко отличающейся температуры в нижней и верхней зонах интервала подъема тампонажного раствора; невозможность доставки на буровую нужного количества тампонажной техники; возможность возникновения больших давлений в процессе продавливания тампонажного раствора. Манжетное цементирование применяют, когда нет необходимости цементировать эксплуатационную колонну в зоне продуктивного горизонта. При расчете одноступенчатого цементирования определяют: количество сухого тампонажного материала; количество воды для затворения; объем продавочной жидкости; максимальное давление в конце процесса цементирования; необходимое число смесительных машин и цементировочных агрегатов; время, необходимое для проведения всего процесса цементирования. Для повышения качества цементирования необходимо предусмотреть использование при цементировании буферной жидкости, которая выполняет следующие функции:

отделяет тампонажный раствор от промывочной жидкости и предотвращает образование густых трудно прокачиваемых смесей;

увеличивает полноту замещения промывочной жидкости тампонажным раствором;

способствует разрушению фильтрационных глинистых корок на стенках скважины;

способствует лучшему сцеплению тампонажного раствора с горными породами, слагающими стенки скважины.

Подготовка скважин к цементированию

Цементирование обсадной колонны в скважине обычно сопряжено с выполнением ряда трудоемких работ по доставке исходных материалов, и, прежде всего цемента, на буровую, по приготовлению за короткий срок большого объема тампонажного раствора и подаче его в ствол скважины и в затрубное пространство. Расход материалов и качество цементировочных работ во многом зависят от совершенства и надежности применяемых технических средств. Для выполнения указанных выше работ применяется комплекс специального оборудования.

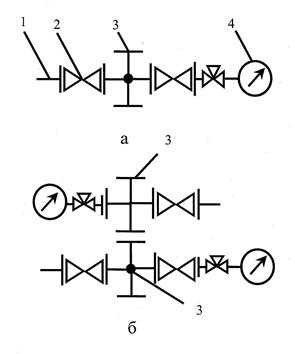

В техническое оснащение цементировочных работ входят цементировочный агрегат (Ц), цементно-смесительная машина (СМ), самоходный блок обвязки (1БМ-700), станция контроля процесса цементирования (СКЦ-2М), а также вспомо-гательные емкости и резервуары (осреднительные емкости, цементный бачок и др.), цементировочная головка, трубопроводы и шланги для обвязки оборудования и устья скважины.

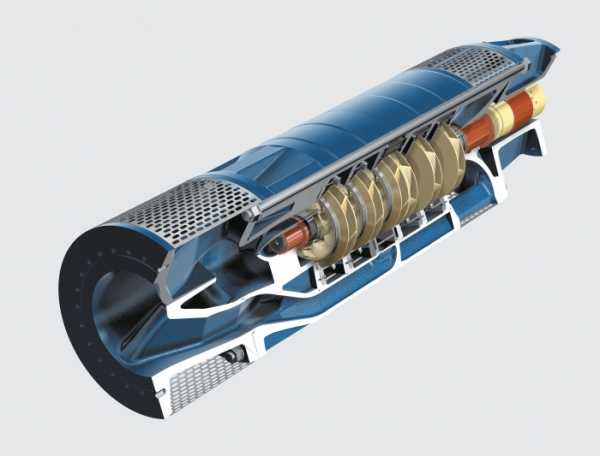

Цементировочный агрегат предназначен для подачи тампонажного раствора в скважину, нагнетания (продавки) его в затрубное пространство за цементируемой обсадной колонной, для измерения объема жидкости, расходуемой на приготовление тампонажного раствора, и подачи жидкости затворения в цементно-смесительную машину при приготовлении тампонажного раствора.

В отечественной практике обычно применяют мобильные цементировочные агрегаты, смонтированыне на шасси автомобиля. Рассмотрим цементировочный агрегат ЦА-320М, смонтированный на шасси автомашины КрАЗ-257 (рис. 1). Цементировочный агрегат включает следующие узлы: коробку отбора мощности, водоподающий насос 1В, вспомогательный двигатель ГАЗ-51А, двухпоршневой насос 9Т высокого давления с приводом от транспортного двигателя автомаши-ны, мерный бак, разделенный внутренней перегородкой на две полости объемом 3,2 м3 каждая, и манифольд, позволяющий составлять различные схемы подсоединения агрегата.

В агрегате ЦА-320А установлен центробежный водоподающий насос. Объем жидкости затворения измеряют, попеременно забирая ее из кажой половины мерного бака известного объема. Объем находящейся в каждой половине мерного бака жидкости определяют по ее уровню.

Основные параметры характеристики цементировочного агрегата — предельное давление нагнетания тампонажного раствора, а также подача и давление нагнетания — на каждом режиме работы устанавливаются в зависимости от частоты вращения выходного вала коробки скоростей транспорт-ного двигателя и диаметра втулок насоса. Максимальное давление указывается в марке агрегата (у агретага ЦА-320М оно составляет примерно 32 МПа).

Цементировочные агрегаты некоторых типов (ЗЦА-400А и др.) не имеют водоподающего насоса и поэтому не могут использоваться для подачи жидкости в цементно-смесительную машину. Кроме того, привод насоса высокого давления может осуществляться от индивидуального двигателя, смонтированного вместе с насосом на шасси автомобиля (4ЦА-100 и др.).

Для выполнения цементировочных работ в особых условиях (труднодоступные районы, горная местность и т.п.) выпускаются цементировочные агрегаты 5ЦА-320С на санях, 5ЦА-320ГБ на гусеничном прицепе, 5ЦА-320 на раме. Агрегат последнего типа можно транспортировать вертолетом на подвеске. В распоряжении тампонажных контор имеются также самоходные насосные агрегаты 4АН-700, оснащенные плунжерным насосом с давлением нагнетания до 70 МПа. Такой агрегат предназначен в основном для проведения гидравлического разрыва пластов, гидроперфорации, ликвидации прихватов и в некоторых случаях может использоваться для продавки тампонажного раствора. Иногда при отсутствии цементировочных агрегатов тампонажный раствор закачивают и продавливают буровыми насосами.

В дальнейшем при совершенствовании цементировочных агрегатов большое внимание уделяется повышению надежности работы всех узлов агрегата и снижению неравномерности подачи насосами тампонажного раствора, что, как показывают наблюдения, существенно сказывается на полноте замещения жидкостей в затрубном пространстве и приводит к непроизводительным потерям мощности при продавке раствора.

Нефтепромысловые передвижные насосные установки (цементировочные агрегаты) разрабатывают в соответствии с ГОСТ 20725 — 75. Предусмотрен выпуск пяти типов установок с мерным баком (ЦА), которые будут иметь на платформе закрытую кабину машиниста, откуда по приборам он сможет контролировать работу агрегата и управлять им.

Цементно-смесительная машина служит для приготовления тампонажных растворов на месте проведения цементировочных работ и транспортирования сухого цемента навалом (без тары). Эти машины можно также применять для приготовления нормальных и утяжеленных буровых растворов на основе глинопорошков.

Цементно-смесительную машину обычно монтируют на шасси автомобиля или на прицепе. Рассмотрим ее устройство и характеристику на примере наиболее распространенной цементно-смесительной машины 2СМН-20. Она смонтирована на шасси автомашины КрАЗ-257 (рис. 2).

На шасси автомашины установлен металлический бункер объемом 14,5 м3. Для перевозки в него загружается не более 9 т сухого цемента. После прибытия на место бункер может быть догружен до полного объема (20 т) с помощью специального шнекового под

studfile.net

Одноступенчатое цементирование - Большая Энциклопедия Нефти и Газа, статья, страница 1

Одноступенчатое цементирование

Cтраница 1

Одноступенчатое цементирование обычно проводят при креплении направлений и кондуктора. Приготовляют одну порцию цементного раствора и закачивают в обсадную колонну. [2]

Произвести расчет одноступенчатого цементирования эксплуатационной колонны диаметром 146мм, спущенной на глубину 3200 м, если диаметр долота для бурения под колонну 190 мм; высота подъема цементного раствора за колонной 1000 м; глубина спуска предыдущей ( промежуточной) колонны 2200 м; ее внутренний диаметр 201 мм; удельный вес промывочной жидкости ( в скважине и продавочной) 1 32 гс / см3; коэффициент, учитывающий количество цементного раствора, необходимое для заполнения каверн, трещин и дополнительного объема скважины вследствие увеличения ее диаметра против расчетного, 1 25; высота цементного стакана 10 м; внутренний ( средний) диаметр эксплуатационной колонны 124 мм; среднегодовая температура воздуха 10 С. [3]

Возможно несколько вариантов одноступенчатого цементирования. [4]

Остальные расчеты не отличаются от расчета одноступенчатого цементирования. [5]

Расчет двухступенчатого цементирования проводится подобно расчету одноступенчатого цементирования. Отличается расчет в основном тем, что вначале находится место установку цементировочной муфты. Возможны три случая двухступенчатого цементирования. [6]

Целью данной работы является разработка тампонажного материала для одноступенчатого цементирования глубокой скважины в интервале температур 75 5 С 0 С при наличии слабосвязанных, склонных к гидроразрыву пород. В качестве термостойкой, смазы-ваоцей, кольматирутцей облегчащей добавки был взят вспученный вермикулитовый песок. [7]

Расчет цементирования второй секции ( верхней) аналогичен расчету одноступенчатого цементирования. [8]

Когда величина противодавления на стенки скважины, создаваемого при одноступенчатом цементировании, достигает или даже превосходит давление гидроразрыва слабых пластов и возникает опасность поглощения цементного раствора. [9]

Дальнейший расчет двухступенчатого цементирования в этом случае не отличается от расчета одноступенчатого цементирования. [11]

Основным недостатком облегченных систем на основе портландцемента и микросфер в случае одноступенчатого цементирования обсадных колонн является ограничение по глубине применения, что связано, прежде всего, с недостаточной прочностью оболочки зольных алюмосиликатных микросфер - наиболее часто применяемых в качестве основного облегчающего компонента тампонажных растворов. [12]

При обратном цементировании на стенки скважины создается меньшее давление, чем при одноступенчатом цементировании через башмак колонны; требуется значительно меньшая мощность насосов; легче, чем при других способах, добиться хорошего вытеснения промывочной жидкости из заколонного пространства. [13]

Использование облегченных тампонажных растворов, содержащих наполнители с высокой водопотребностью, при одноступенчатом цементировании скважин глубиной несколько тысяч метров представляет интерес и с чисто экономической точки зрения, поскольку при больших объемах расходуемого раствора достигается ощутимая экономия денежных средств за счет введения в него значительного количества дешевого наполнителя и воды. [14]

Обратное цементирование целесообразно применять в следующих ситуациях: а) если из-за опасности поглощения одноступенчатое цементирование невозможно; б) если на б

www.ngpedia.ru