Параметры режима бурения

Режимные параметры и показатели бурения

Эффективность бурения зависит от комплекса факторов: осевой нагрузки на долото, частоты вращения долота, расхода бурового раствора и параметров качества бурового раствора, типа долота, геологических условий, механических свойств горных пород.

Выделяют параметры режима бурения, которые можно изменять с пульта бурильщика в процессе работы долота на забое, и факторы, установленные на стадии проектирования строительства скважины, отдельные из которых нельзя оперативно изменять. Первые называются управляемыми. Определённое сочетание их, при котором осуществляется механическое бурение скважины, называется режимом бурения.

Режим бурения, обеспечивающий получение наилучших показателей при данных условиях бурения, называется оптимальным. Иногда в процессе бурения приходится решать и специальные задачи – проводка скважины через поглощаюшие пласты, обеспечение минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов. Режимы бурения, при которых решаются такие задачи, называются специальными. Каждый параметр режима бурения влияет на эффективность разрушения горных пород, причём влияние одного параметра зависти от уровня другого, то есть наблюдается взаимовлияние факторов.

Выделяют следующие основные показатели эффективности бурения нефтяных и газовых скважин: проходка на долото, механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) очень важный показатель, определяющий расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений. Проходка на долото в большей мере зависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Механическая скорость (Vм):

Vм = Hд / Тм

где Hд - проходка на долото, м; Тм - продолжительность механического разрушения горных пород на забое или время проходки интервалов, ч.

Таким образом, Vм - средняя скорость углубления забоя. Она может быть определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и т.д.:

Vм = Lс / Тм

Выделяют текущую (мгновенную) механическую скорость:

Vм = dh / dt

При известных свойствах горных пород механическая скорость характеризует эффективность разрушения их, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование. Если в одинаковых породах и интервалах одной скважины скорость ниже, чем в другой, надо улучшать режим. Изменение текущей механической скорости связано с изнашиванием долота, чередованием пород по твердости, изменением режимных параметров в процессе отработки долота, свидетельствует о целесообразности подъема долота.

Рейсовая скорость

Vр = Hд / (Тм + Тсп)

где Hд - проходка на долото, м; Тм – продолжительность работы долота на забое, ч;

Тсп – продолжительность спуска и подъема долота, наращивания инструмента, ч.

Рейсовая скорость определяет темп углубления скважины, она показывает, что темп проходки ствола зависит не только от отработки долота, но и от объема и скорости выполнения СПО. Если долго работать изношенным долотом или поднимать долото преждевременно, то Vр снижается. Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп)

5.1. ВЛИЯНИЕ РЕЖИМНЫХ ПАРАМЕТРОВ НА ПОКАЗАТЕЛИ БУРЕНИЯ

5.1.1. ВЛИЯНИЕ ОСЕВОЙ НАГРУЗКИ

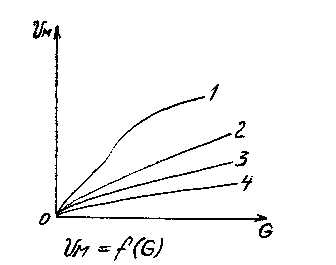

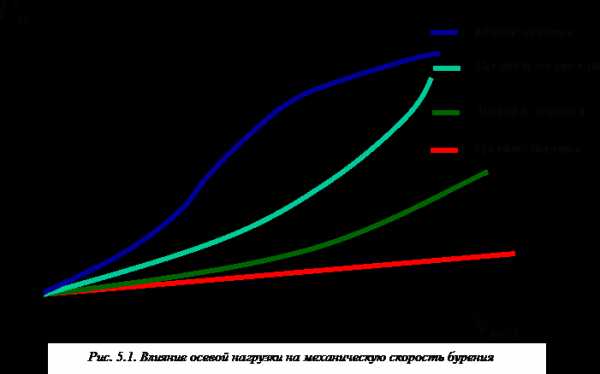

Разрушение горной породы на забое механическим способом невозможна без создания осевой нагрузки на долото. На рис. 5.1. показана зависимость механической скорости бурения Vм от осевой нагрузки G на трёхшарошечное долото при проходке мягких (кривая 1), средней твёрдости (кривая 2), твёрдых (кривая 3) и крепких (кривая 4) пород при неизменной низкой (до 60 об/мин) частоте вращения и достаточной промывке за короткий промежуток времени, когда изнашиванием долота можно пренебречь.

Как видно из рисунка, механическая скорость непрерывно возрастает с увеличением осевой нагрузки, но темп её роста для мягких пород более быстрый, так как больше глубина погружения зубьев при одинаковой нагрузке. На стенде, и в промысловых условиях наблюдается изменение темпа роста Vм от G при переходе от разрушения пород истиранием при небольшой осевой нагрузке к разрушению пород в усталостной и объёмной областях при больших

нагрузках.

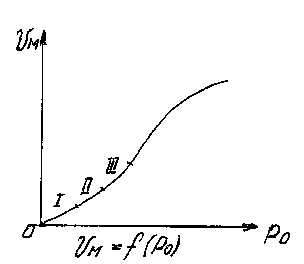

Если скорость вращения долота неизменна и обеспечивается достаточная чистота забоя, величина углубления за один оборот dу возрастает с увеличением удельной осевой нагрузки Руд так, как это показано на рис. 5.2. (кривая ОАВС). При весьма малой нагрузке напряжение на площадке контакта зуба шарошки с породой меньше предела усталости последней; поэтому при вдавливании происходит лишь упругая деформация породы (участок ОА). Разрушение же породы в этой зоне, которую обычно называют областью поверхностного разрушения, может происходить путём истирания и, возможно, микроскалывания шероховатостей поверхности при проскальзывании зубка.

Если нагрузка более высокая (участок АВ), то давление на площадки контакта зубка с забоем превышает предел усталости, но меньше предела прочности породы. Поэтому при первом ударе зубка по данной площадке происходит деформация породы, возможно, образуются начальные микротрещины, но разрушения ещё не происходит. При повторных ударах зубков по той же площадке начальные микротрещины развиваются вглубь до тех пор, пока при очередном ударе не произойдёт выкол.

Чем больше действующая на зубок сила, тем меньше ударов требуется для разрушения. Эту зону называют областью объёмно – усталостного разрушения.

При более высоких нагрузках разрушение породы происходит при каждом ударе зубка. Поэтому участок правее точки В называют областью эффективного объёмного разрушения породы.

В области ОА углубление за один оборот dу мало и возрастает очень медленно, пропорционально удельной нагрузке на долото Руд. Под удельной нагрузкой понимают отношение нагрузки на долото G к его диаметру. В области усталостного разрушения углубление растет быстрее увеличения удельной нагрузки и зависимость между ними имеет степенной характер. В области эффективного объёмного разрушения породы углубление за один оборот быстро возрастает – примерно пропорционально удельной нагрузке (или несколько быстрее), если обеспечена достаточная очистка забоя.

Характер зависимости между углублением за один оборот долота dу и удельной нагрузкой Руд существенно изменяется, как только очистка забоя становится недостаточной и на нём скапливаются ранее сколотые частицы, которые не успели переместиться в наддолотную зону. Такие частицы дополнительно измельчаются при новых ударах зубков шарошек по забою. Поэтому с ухудшением очистки забоя прирост углубления за один оборот долота с увеличением удельной нагрузки будет уменьшаться.

Так, согласно кривой ОАВДЕ, полученной при бурении с секундным расходом промывочной жидкости Q1, углубление за 1 оборот быстро возрастает, до тех пор, пока удельная нагрузка не превышает Р111уд. При нагрузках выше Р111уд прирост углубления сначала замедляется, а затем (правее точки F) углубление за один оборот уменьшается из-за ухудшения очистки забоя. В случае же увеличения секундного расхода до Q2 влияние ухудшения очистки забоя становится заметным при более высокой удельной нагрузке (правее точки G на кривой АВGH).

5.1.2. ВЛИЯНИЕ ЧАСТОТЫ ВРАЩЕНИЯ ДОЛОТА

С изменением частоты вращения долота меняется число поражений забоя зубками шарошечного долота.

При малой частоте вращения долота промежуток времени, в течение которого остаётся раскрытой трещина в породе, образующаяся при вдавливании зубка, достаточен для того, чтобы в эту трещину проник фильтрат бурового раствора (или сам раствор). Давления на частицу сверху и снизу практически сравниваются и трещина не может сомкнуться после отрыва зубка от породы. В этом случае отрыв сколотой частицы от забоя и её удаление облегчаются. При увеличении же частоты вращения уменьшается промежуток времени, в течение которого трещина раскрыта, и фильтрат может заполнять её. Если же этот промежуток станет весьма малым, фильтрат в трещину не успеет проникнуть, трещина после отрыва зубка шарошки от породы сомкнётся, а прижимающая сила и фильтрационная корка будут удерживать частицу, препятствовать её удалению с забоя. Поэтому на забое сохраниться слой сколотых, но не удалённых частиц, которые будут повторно размалываться зубцами долота.

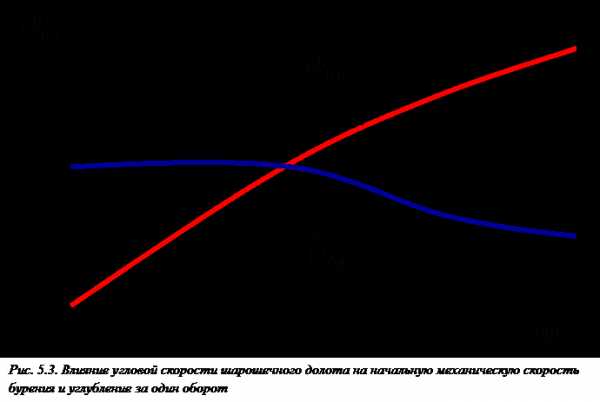

Поскольку из-за неполноты очистки забоя величина углубления за один оборот долота dу с увеличением частоты вращения (угловой скорости w) уменьшается, то механическая скорость Vом будет возрастать пропорционально частоте вращения долота в степени меньшей единицы (рис. 5.3.).

5.1.3. ВЛИЯНИЕ РАСХОДА БУРОВОГО РАСТВОРА

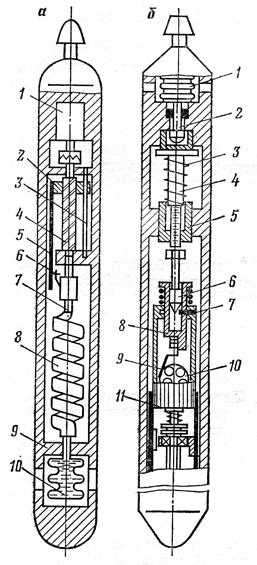

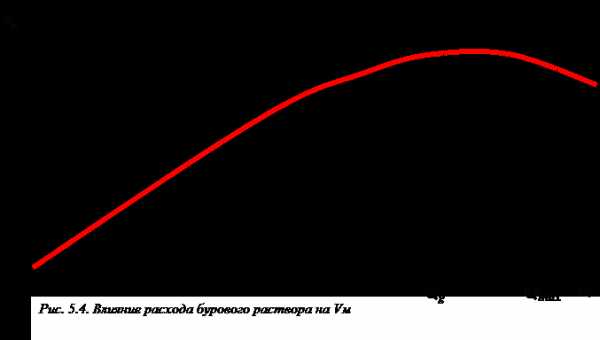

Непрерывная циркуляция бурового раствора при бурении должна обеспечивать чистоту ствола скважины и забоя, охлаждение долота, способствовать эффективному разрушению породы, предупреждать осложнения. Влияние расхода раствора на механическую скорость бурения показано на рис. 5.4. Как видно из рисунка, при неизменной осевой нагрузке и частоте вращения долота с увеличением секундного расхода бурового раствора улучшается очистка забоя и возрастает механическая скорость проходки. Однако увеличение секундного раствора эффективно лишь пока он не достигнет некоторой величины Qд, при Qмах механическая скорость проходки стабилизируется. Величина Qд зависит от конструкции долота, схемы очистки забоя, удельной осевой нагрузки, частоты вращения, твёрдости породы и свойств бурового раствора.

При дальнейшем возрастании расхода начнёт преобладать повышение потерь напора на преодоление гидравлических сопротивлений в кольцевом пространстве, общее давление на забой начнёт расти и механическая скорость будет снижаться.

5.1.4. ВЛИЯНИЕ СВОЙСТВ БУРОВОГО РАСТВОРА

На механическую скорость бурения влияют плотность, вязкость, фильтрация, содержание песка и ряд других параметров бурового раствора. Наиболее существенно оказывает влияние плотность бурового раствора. Это влияние объясняется в основном повышением гидростатического давления на забой и ростом перепада давления между скважиной и разбуриваемым пластом, в результате чего ухудшаются условия образования трещин, выкалываемые частицы прижимаются к массиву. Поэтому наиболее значительно влияние r в области объёмного разрушения породы, а при бурении в области поверхностного разрушения и истирания оно незначительно.

С понижением плотности в большей мере проявляется эффект неравномерного всестороннего сжатия, облегчающего разрушение пород.

Чем выше проницаемость пород и больше водоотдача (фильтрация), меньше вязкость фильтрата, ниже частота вращения, больше продолжительность контакта, тем слабее влияние плотности раствора, поскольку давление на забое и на глубине выкола успевает выровняться.

5.2. ОСОБЕННОСТИ РЕЖИМОВ ВРАЩАТЕЛЬНОГО БУРЕНИЯ.

Увеличение осевой нагрузки и частоты вращения, повышение плотности, вязкости и концентрации твёрдых частиц, снижение расхода ниже Qд, а также теплоёмкости, теплопроводности и смазывающих свойств буровых растворов, неравномерная (рывками) подача долота, продольные и поперечные колебания низа бурильной колонны, высокая температура на забое – всё это сокращает производительное время пребывания долота на забое. Однако конечная цель – не увеличение продолжительности пребывания долота на забое, а получение большей проходки на долото за возможно более короткое время. Поэтому если изменение какого-то параметра обуславливает сокращение продолжительности работы долота на забое, но одновременно увеличивается механическая скорость и повышается проходка на долото, то оно целесообразно.

Так как параметры режима бурения взаимосвязаны, то наибольшая эффективность бурения достигается лишь при оптимальном сочетании этих параметров, зависящем от физико-механических свойств породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов. Увеличение одного из параметров режима, например, осевой нагрузки, способствует повышению эффективности бурения лишь до тех пор, пока он не достигнет оптимального значения при данном сочетании других параметров. Увеличение рассматриваемого параметра выше этого оптимального значения может способствовать дальнейшему повышению эффективности бурения только в том случае, если одновременно будут изменены все или некоторые другие параметры (например, увеличен расход промывочной жидкости, уменьшена частота вращения).

Измененному сочетанию других параметров режима соответствует новое оптимальное значение рассматриваемого. Изменение параметров режима возможно лишь в определённых пределах, которые зависят от прочности долота, особенностей способа бурения, технических параметров буровой установки и ряда других факторов.

Регулировать расход бурового раствора можно тремя способами: заменой втулок одного диаметра в цилиндрах бурового насоса на втулки другого диаметра, изменением числа одновременно параллельно работающих буровых насосов, изменением числа двойных ходов поршней в насосе. При первых двух способах расход раствора можно изменять только ступенчато, при третьем возможно также плавное изменение. Второй из названных выше способов применяют, как правило, в случае изменения диаметра долота: при бурении верхнего участка скважины долотами большого диаметра используют два одновременно работающих насоса. При переходе к бурению следующего участка долотами меньшего диаметра один из насосов часто отключают. Менять втулки можно только в неработающем насосе. Поэтому в большинстве случаев расход жидкости в период работы долота на забое остаётся практически неизменным. Если продолжительность рейса велика (несколько десятков часов), расход к концу рейса может несколько уменьшиться вследствие возрастания утечек в насосе, обусловленного износом поршней.

Гидравлическую мощность на забое можно регулировать изменением либо расхода бурового раствора, либо диаметра гидромониторных насадок в долоте, либо числа таких насадок. Очевидно, диаметр насадок можно изменить только при подготовке нового долота к спуску в скважину. Число же работающих насадок можно уменьшить так же в период работы долота на забое, если в поток жидкости в бурильных трубах сбросить шар соответствующего диаметра, он перекроет входное отверстие в одной из насадок и выключит её из работы. При этом скорости струй и перепад давлений в оставшихся работающих насадках возрастут, и соответственно увеличится гидравлическая мощность на забое. Такой способ регулирования гидравлической мощности на забое можно использовать тогда, когда рабочее давление в насосах меньше предельно допустимого при данном диаметре втулок в них.

oilloot.ru

РЕЖИМ БУРЕНИЯ — Студопедия

Под режимом буренияпонимается определенное сочетание параметров, влияющих на показатели бурения. К числу таких параметров относятся:

1) осевая нагрузка на долото;

2) частота вращения долота;

3) массовый расход прокачиваемой промывочной жидкости;

4) качество промывочной жидкости (плотность, вязкость, водоотдача, статическое напряжение сдвига).

Сочетание этих параметров, позволяющее получать наиболее высокие качественные и количественные показатели бурения при данной технической вооруженности буровой, называется рациональным (или оптимальным) режимом бурения.

На практике часто в процессе бурения приходится отбирать керн, бурить скважину в неблагоприятных геологических условиях (зонах, склонных к поглощениям, осложнениям, связанным с нарушением целостности ствола скважины и т. п.), забуривать в сторону от ранее пробуренного ствола и т. д. Режимы бурения, применяемые в таких случаях, называются специальными режимами.

Эффективность работы долота оценивается двумя параметрами:

1) механической скоростью бурения vmеx′ м/ч;

2) проходкой на долото h,м.

При выборе режима бурения следует учитывать, что с изменением одного из параметров не всегда увеличиваются механическая скорость проходки и проходка на долото. Для каждой породы существует оптимальное сочетание нагрузки на долото, частоты вращения долота и расхода промывочной жидкости.

При турбинном способе буренияизменение одного параметра режима бурения вызывает автоматическое изменение других. В случае увеличения расхода промывочной жидкости при неизменной нагрузке на долото частота вращения n вала турбобура (долота) растет прямо пропорционально. Если же нагрузка на долото будет увеличена, а расход промывочной жидкости останется постоянным, то частота вращения вала турбобура (долота) уменьшится.

В практике бурения скважин расход промывочной жидкости устанавливают с учетом обеспечения наивыгоднейших условий работы турбобура и наибольшего выноса выбуренной породы. С углублением скважины в связи с уменьшением ее диаметра расход промывочной жидкости уменьшают от интервала к интервалу [9].

При бурении в интервале, для которого установлен постоянный расход жидкости, из трех параметров режима бурения можно изменять только нагрузку на долото, регулируя тем самым частоту его вращения. Последняя при постоянным расходе промывочной жидкости достигает своего максимума при снятии нагрузки на долото.

При создании нагрузки на долото частота вращения вала турбобура (долота) уменьшается, а вращающий момент увеличивается. Эффективная работа турбобура будет обеспечена при таких нагрузках на долото, когда мощность на валу турбобура N достигнет максимального значения. В этот период частота вращения вала турбобура составляет примерно половину частоты вращения долота при отсутствии на него нагрузки, а вращающий момент около половины момента, развиваемого при торможении вала турбобура. При максимальной мощности на валу турбобура турбина имеет и максимальное значение КПД.

Нагрузка на долото зависит от твердости проходимости пород. При разбуривании твердых пород в целях повышения эффективности работы долота повышают нагрузку, а при бурении в мягких породах — снижают. В то же время частота вращения долота в первом случае уменьшается, а во втором — увеличивается, что и требуется для достижения хороших показателей его работы.

При работе турбобуров в соответствии с описанными условиями обеспечиваются наилучшие показатели работы долота, так как повышение и снижение частоты вращения долота приводит к неустойчивому режиму работы турбобура.

При роторном буренииотсутствует ярко выраженная взаимосвязь параметров режима бурения и, следовательно, влияние их друг на друга, как при турбинном способе. Поэтому можно устанавливать любые комбинации параметров режима бурения, контролировать их [9, 30].

Расход промывочной жидкости устанавливается с учетом качественной очистки забоя скважины. Нагрузка на долото и частота его вращения устанавливаются для каждого геологического горизонта с учетом твердости проходимых пород.

Подача бурильной колонны — вертикальное перемещение на поверхности, которое осуществляется опусканием ведущей трубы в ротор на некоторую величину в результате ослабления тормоза лебедки.

Давление долота на забой создается частично весом бурильной колонны, однако чрезмерное ее увеличение может вызвать поломку бурильной колонны и искривление скважины. Во избежание этого нижняя часть бурильной колонны выполняется утяжеленной.

При работе с утяжеленным низом его вес используется только на 75 %.

Для контроля за равномерным давлением на долото пользуются прибором, называемым индикатором веса. Давление промывочной жидкости измеряется датчиком, который монтируется на трубопроводе между насосами или на стояке нагнетательной линии буровых насосов. Частота вращения ротора измеряется тахометрами различных конструкций. Кроме того, применяют приборы для определения механической скорости бурения, а также другие приборы, регистрирующие и показывающие параметры бурения на забое (частота вращения вала турбобура, пространственное положение забоя скважины и т. д.).

В последнее время все шире внедряется передача параметров режима бурения на расстояние. Это позволяет на диспетчерских пунктах (участках) оборудовать специальные пульты, на которых монтируют показывающие и регистрирующие приборы параметров режима бурения каждой буровой. Диспетчер (инженер участка) получает возможность круглосуточно следить за работой буровых и при необходимости незамедлительно вносить нужные коррективы в процесс проводки скважины.

studopedia.ru

Параметров режима бурения) — Студопедия

Параметры режима бурения и показатели работы долот

Режим работы долот первой и третьей подгрупп характеризуется следующими параметрами:

F - осевая нагрузка, dim F = Н,

n - частота вращения долота, dim n = об/мин.,

Q - интенсивность (производительность) промывки забоя, dim Q= м3/ с.

П – параметры бурового раствора (плотность, вязкость, концентрация твердой фазы, показатель фильтрации, статическое напряжение сдвига).

Для промывки скважины должен быть выбран буровой раствор с минимально возможными значениями параметров: плотностью, вязкостью, статическим напряжением сдвига.

Осевая нагрузка создается, в основном, весом утяжеленных бурильных труб и забойного двигателя. Для успешного разрушения горных пород при бурении скважин величина осевого усилия составляет 100 – 250 кН. При роторном бурении осевое усилие создается бóльшим, чем при турбинном бурении и связано это с тем, что при большом осевом усилии затруднено, а то и вовсе невозможно, вращение вала турбобура буровым раствором.

При роторном бурении частота вращения долота меняется в диапазоне (20 ¸280) об/мин, при бурении забойными двигателями - (300 ¸ 700) об/мин.; наибольшая же частота вращения достигается при бурении скважин алмазными долотами (от 400 об/мин и выше).

Подача буровых насосов составляет несколько десятков литров в секунду.

Изменение каждого параметра режима бурения влияет на эффек-тивность разрушения горных пород на забое скважины, причем влияние каждого из параметров на разрушение горных пород при бурении зависит от заданных значений других параметров.

Значения режимных параметров, обеспечивающие лучшие показатели работы долота при использовании имеющегося бурового оборудования, определяют оптимальный (рациональный) режим бурения.

Режимы бурения, применяемые при бурении скважин в неблагоприятных геологических условиях (зоны поглощений раствора, осложнений, связанных с нарушением целостности ствола скважины и т.п.), при бурении второго ствола, называются специальными режимами.

Рейсом называется комплекс работ, включающий в себя спуск и подъем бурового инструмента, время работы инструмента на забое скважины, извлечение керна (если требуется), замена породораз-рушающего инструмента и пр.

К основным технико-экономическим показателям работы долот относятся следующие:

▪ проходка на долото L - длина ствола скважины в массиве горных пород, пробуренного данным долотом. Этот показатель позволяет судить об объёме полезной работы, выполненной данным долотом при бурении. Для шарошечного и лопастного долот этот показатель совпадает с проходкой за рейс, т.к. эти долота выходят из строя в течение первого же рейса. Показателем конечной стадии отработки долота является резкое снижение механической скорости бурения от начальной величины при износе вооружения долота или резкое повышение крутящего момента при износе опоры;

▪долговечность долота tд представляет собой время бурения скважины данным долотом до его полного износа;

▪механическая скорость бурения

Vм = L / tд.

Эта величина характеризует буримость горной породы данным инст-рументом при данных значениях параметров режима бурения. С ростом глубины скважины высокая механическая скорость менее выгодна, чем увеличение проходки за рейс. Объясняется это увеличением длительности спуско-подъёмных работ при росте глубины скважин;

▪ рейсовая скорость бурения

Vр= L /(tд + tсп),

где tсп - длительность спуско-подъёмных операций с учетом времени наращивания колонны и смены долота. Величина Vр с ростом времени бурения снижается;

▪ техническая скорость бурения

Vр= L /(tд + tсп + tв),

где tв - длительность вспомогательных операций. Величина технической скорости характеризует общий темп углубления скважины;

▪ удельные эксплуатационные затраты на обеспечение 1 м проходки(себестоимость одного метра пробуренной скважины),определяемые по формуле

С = [Св ·( tд + tсп+ tв) + Cд ] / L,

где Св - стоимость 1 часа работы буровой установки,

Cд - стоимость долота.

Рациональным типом породоразрушающего инструмента данного размера для конкретных условий бурения является такой тип, который при применении в данных условиях обеспечивает минимум эксплуатационных затрат на 1 м проходки.

Наиболее важными показателями, с точки зрения оперативного управления процессом бурения, является величина проходки и мгновенная механическая скорость. Остальные показатели могут быть рассчитаны после измерения величин LиVм. Для измерения указанных показателей процесса бурения используют приборы ИП (измерение проходки).

Из приведенного выше выражения для величины С следует, что стоимость одного метра проходки определяется пятью переменными. На величину Сзначительно влияет стоимость одного часа работы буровой установки Св: для пробуренного интервала на одной площади при бурении различными буровыми установками одним и тем же долотом получают различную стоимость проходки при одинаковом времени чистого бурения. Увеличение проходки на долото Lприводит к резкому сокращению числа спуско-подъемных операций и снижает удельные эксплуатационные затраты на 1 м проходки.

Перечисленные показатели работы долот только в том случае объективно характеризуют работу инструмента, когда они привязаны к конкретным условиям его работы: указаны показатели режима бурения (управляемые параметры) и свойства горных пород, геолого-структурные особенности разбуриваемого массива (неуправляемые параметры). Важно правильно выбрать значение управляемых параметров при изменении неуправляемых: определить тип инструмента и показатели режима бурения при известных значениях показателей свойств горных пород.

Обоснование критериев рациональной отработки долот

(критерии оценки эффективности используемых

параметров режима бурения)

Оптимизация процесса бурения заключается в определении оптимального сочетания величины параметров режима бурения (F, n, Q, П). Показатель, по которому оценивается эффективность бурения, называется критерием. Такими критериями может служить

- длительность бурения скважины tб : долото на забое скважины работает при таких значениях параметров режима бурения, которые обеспечат минимальное время бурения скважины tб = (tб)min,

- стоимость одного метра проходки (экономическая скорость бурения): долото на забое скважины отрабатывает при таких значениях параметров режима бурения, чтобы обеспечить минимальную стоимость 1 м проходки C = Cmin.

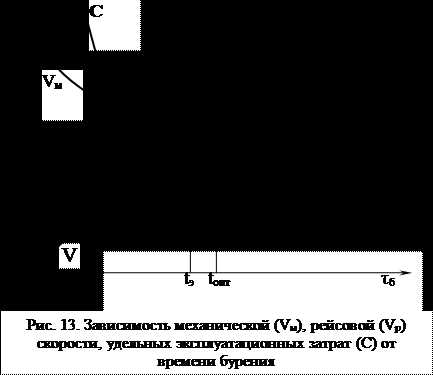

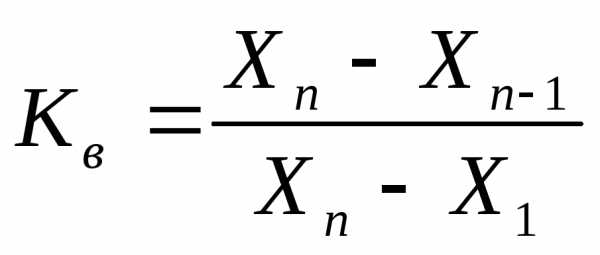

Cогласно исследованиям В.С.Федорова, механическая скорость в процессе бурения изменяется по экспоненциальному закону

,

где Vo – начальное значение механической скорости, k – коэффициент, величина которого зависит от износа вооружения долота.

Связь между проходкой на долото hд и его долговечностью tб устанавливается формулой

.

Выражение для рейсовой скорости Vр через полученное выражение для проходки на долото примет вид

,

Из формулы следует, что величина рейсовой скорости зависит от четырех параметров: tб,tсп, k, Vo.

Графики изменения величин Vм, Vр, С приведены на рис.13. Если механическая скорость бурения постоянно снижается с увеличением про-должительности бурения, то изменение рейсовой скорости и удельных затрат отличает более сложное поведение.

|

Резкий спад механической скорости бурения шарошечным долотом по сравнению с ее начальной величиной свидетельствует о катастрофическом износе вооружения долота. Резкое повышение крутящего момента свиде-тельствует о катастрофическом износе опоры долота.

Рейсовая скорость возрастает до своего максимального значения (Vр)max, а затем снижается. Время достижения максимального значения рейсовой скорости определяет оптимальное время бурения (tб)оптданным долотом.

Величина Сс ростом времени бурения вначале снижается, но при достижении значения tэначинает возрастать. Экономически выгодная про-

должительность бурения tэ указывает на момент подъема долота из скважины.

Если ставится задача обеспечения минимальных сроков строительства скважины (бурение скважины по заданной траектории до проектной глубины), то оптимальной стратегией бурения будет та, которая обес-печивает замену породоразрушающего инструмента при достижении максимальной величины рейсовой скорости.

Если же преследуется задача минимизации затрат на строительство скважины, то замену инструмента необходимо проводить по достижении времени бурения величины tэ. Критерий C = Cminболее обобщающий, чем критерий tб = (tб)min ,так как он учитывает больше факторов.

Большие значения механической скорости бурения не могут быть решающим фактором для оценки производительности труда буровой бригады, т.к. это может быть достигнуто при таких значениях осевого усилия и частоты вращения, при которых происходит не только значи-тельный износ инструмента, требующий замену долота, но и возникает аварийная ситуация, связанная с поломкой долота.

studopedia.ru

5. Режимные параметры и показатели бурения

Эффективность бурения зависит от комплекса факторов: осевой нагрузки на долото, частоты вращения долота, расхода бурового раствора и параметров качества бурового раствора, типа долота, геологических условий, механических свойств горных пород.

Выделяют параметры режима бурения, которые можно изменять с пульта бурильщика в процессе работы долота на забое, и факторы, установленные на стадии проектирования строительства скважины, отдельные из которых нельзя оперативно изменять. Первые называются управляемыми. Определённое сочетание их, при котором осуществляется механическое бурение скважины, называется режимом бурения.

Режим бурения, обеспечивающий получение наилучших показателей при данных условиях бурения, называется оптимальным. Иногда в процессе бурения приходится решать и специальные задачи – проводка скважины через поглощаюшие пласты, обеспечение минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов. Режимы бурения, при которых решаются такие задачи, называются специальными. Каждый параметр режима бурения влияет на эффективность разрушения горных пород, причём влияние одного параметра зависти от уровня другого, то есть наблюдается взаимовлияние факторов.

Выделяют следующие основные показатели эффективности бурения нефтяных и газовых скважин: проходка на долото, механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) очень важный показатель, определяющий расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений. Проходка на долото в большей мере зависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Механическая скорость (Vм):

Vм = Hд / Тм

где Hд - проходка на долото, м; Тм - продолжительность механического разрушения горных пород на забое или время проходки интервалов, ч.

Таким образом, Vм - средняя скорость углубления забоя. Она может быть определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и т.д.:

Vм = Lс / Тм

Выделяют текущую (мгновенную) механическую скорость:

Vм = dh / dt

При известных свойствах горных пород механическая скорость характеризует эффективность разрушения их, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование. Если в одинаковых породах и интервалах одной скважины скорость ниже, чем в другой, надо улучшать режим. Изменение текущей механической скорости связано с изнашиванием долота, чередованием пород по твердости, изменением режимных параметров в процессе отработки долота, свидетельствует о целесообразности подъема долота.

Рейсовая скорость

Vр = Hд / (Тм + Тсп)

где Hд - проходка на долото, м; Тм – продолжительность работы долота на забое, ч;

Тсп – продолжительность спуска и подъема долота, наращивания инструмента, ч.

Рейсовая скорость определяет темп углубления скважины, она показывает, что темп проходки ствола зависит не только от отработки долота, но и от объема и скорости выполнения СПО. Если долго работать изношенным долотом или поднимать долото преждевременно, то Vр снижается. Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп)

studfile.net

Выбор параметров режима бурения — Студопедия

Под параметрами режима вращательного бурения с промывкой (продувкой) подразумевают осевую нагрузку на породоразрушающий инструмент, частоту его вращения и расход очистного агента. Технико-экономические показатели бурения зависят от правильного выбора совокупности технологических параметров. Параметры режима бурения рассчитываются в зависимости от типа бурения (алмазного, твердосплавного, бескернового) и устанавливаются согласно технической характеристике бурового станка и насоса.

Осевая нагрузка на породоразрушающий инструмент определяется по формуле, кН:

РОС = рО D

где рО – удельная нагрузка, кН/м; D –диаметр породоразрушающего инструмента, м.

Рекомендуемые значения удельной осевой нагрузки в зависимости от типа породоразрушающего инструмента и категории горных пород по буримости приведены в табл.9.

Таблица 9

| Тип породоразрушающего инструмента | Удельная нагрузка, кН/м | |||

| Категория пород по буримости | ||||

| I-IV | V-VII | VIII-X | XI-XII | |

| Твердосплавные коронки: ребристые резцовые самозатачивающиеся | 60-100 | 60-100 70-120 | 100-200 | |

| Алмазные коронки: однослойные импрегнированные | 80-160 150-250 | 250-300 | ||

| Лопастные долота | 50-100 | |||

| Шарошечные долота | 100-200 | 200-300 | 300-500 | 500-900 |

Минимальные осевые нагрузки применяются при бурении менее крепких пород, максимальные – при бурении более крепких. При бурении сильнотрещиноватых пород рекомендуется снижать осевую нагрузку на долото на 30 ¸ 40%.

Частота вращения породоразрушающего инструмента определяется по формуле, об/мин:

60V

n = –––––

pD

где D – наружный диаметр, м; V - окружная скорость, м/с.

Рекомендуемые значения окружной скорости для различных типов породоразрушающего инструмента приведены в табл.10.

Таблица 10

| Тип породоразрушающего инструмента | Окружная скорость, м/с | |||

| Категория пород по буримости | ||||

| I-IV | V-VII | VIII-X | XI-XII | |

| Твердосплавные коронки: ребристые резцовые самозатачивающиеся | 1,0-1,5 | 0,8-1,6 0,6-1,5 | ||

| Алмазные коронки: однослойные импрегнированные | 1,5-3,0 | 1,0-2,0 2,5-5,0 | 2,0-3,0 | |

| Лопастные долота | 0,8-1,6 | |||

| Шарошечные долота | 0,8-1,4 | 1,0-1,4 | 0,6-1,0 | 0,5-0,6 |

Частоту вращения снижают в следующих случаях: в сильно трещиноватых, раздробленных породах из-за повышенного износа коронок и разрушения керна; при бурении перемежающихся пород; при увеличении глубины скважины и увеличении затрат мощности на холостое вращение колонны бурильных труб; при бурении наклонных и сильно искривляющихся скважин; для повышения выхода керна.

Расход промывочной жидкости, подаваемой на забой при колонковом бурении, производится с учетом следующих двух условий очистки скважины от шлама.

1. Из условий эффективной очистки забоя скважины от шлама и охлаждения породоразрушающего инструмента по формуле, л/мин:

Q = KD

где D – наружный диаметр коронки, м; K – удельный расход промывочной жидкости, л/мин на 1 м диаметра коронки.

Удельный расход жидкости K в зависимости от свойств пород и способа бурения можно определить по данным табл. 11.

Таблица 11

| Тип коронки | Удельный расход, л/мин×м | |||

| Категория пород по буримости | ||||

| I-IV | V-VII | VIII-X | XI-XII | |

| Твердосплавные коронки: ребристые резцовые самозатачивающиеся | 1000-1500 | 800-1200 600-800 | ||

| Алмазные коронки | 600-900 | 400-500 |

При бурении в трещиноватых породах расход промывочной жидкости увеличивается на 50%.

2. Из условий очистки ствола скважины от шлама и выноса разрушенной породы с забоя на поверхность необходимое количество промывочной жидкости определяется по формуле, л/мин:

Q = 47000 (D2СКВ – d2ТР) ×VВ

где DСКВ – диаметр скважины, м; dТР – наружный диаметр бурильных труб, м; VВ – скорость восходящего потока промывочной жидкости, м/с.

По этой же формуле рассчитывается расход промывочной жидкости при бескерновом бурении.

Для расчетов скорость восходящего потока может быть принята по данным табл. 12.

Таблица 12

| Вид породоразрушающего инструмента | Скорость восходящего потока при промывке, м/с | |

| водой | глинистым раствором | |

| Лопастные долота | 0,8-1,0 | 0,6-0,8 |

| Шарошечные долота | 0,6-0,8 | 0,4-0,6 |

| Твердосплавные коронки | 0,3-0,6 | 0,2-0,5 |

| Алмазные коронки | 0,5-0,8 | 0,2-0,5 |

studopedia.ru

2.4. Режим бурения и показатели работы долот

Лекция № 9. Оптимизация режимов бурения. Критерии эффективности режима бурения.

Для сокращения затрат на строительство скважин необходимы оптимизация как выбора породоразрушающих инструментов, так и режима их работы.

При принятии решения об оптимальности варианта породоразрушающего инструмента и режима его работы используются экстремальные значения показателей работы долота.

Критерии оптимизации:

Н (проходка на долото) → max

Vм (механическая скорость) → max

Vр (рейсовая скорость) → max

C (стоимость) → min

Наибольший вес имеют Vр → max, С → min. Практика бурения предполагает комплексное применение этих критериев.

Vр → max и С ≤ Сn, где Сn– плановая стоимость 1 м. проходки, обеспечивающая затраты на бурение в пределах сметы.

С → min при Vр ≥ Vр. n, где Vр. n – плановая рейсовая скорость, обеспечивающая строительство скважины в установленные сроки.

На сегодняшний день пользуются типовой методикой ВИШБТ при сопоставлении новых и применяемых (базовых) вариантов долот и режимов их работы.

При принятии решения проводятся параллельные испытания вариантов, сравнение по критерию С → min, далее оценка статистической значимости различия вариантов одним из вариантов статистики.

Чаще применяются статистический метод сравнения средних арифметических значений сопоставляемых вариационных рядов с использованием t – критерия Стьюдента.

В качестве примера рассмотрим испытание нового типа долота, не применяемого ранее на разбуриваемом месторождении.

1) В интервале предстоящих испытаний по ранее пробуренным скважинам делается случайная выборка первичных показателей бурения 10-12 долотами.

2) Составляется вариационный ряд на основании выборки первичных значений.

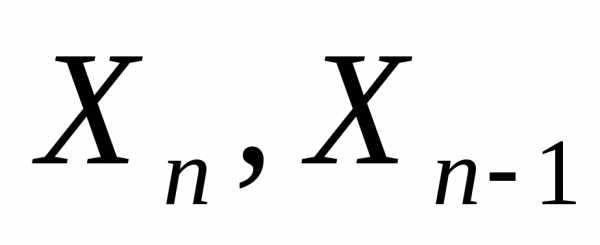

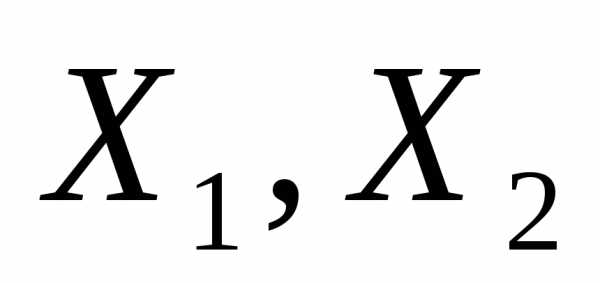

3) Вариационный ряд переписывают в порядке возрастания его значений:

С1≤ С2≤ С3≤…≤С… ≤Сn-2 ≤ Сn-1≤ Сn , где n – число членов вариационного ряда

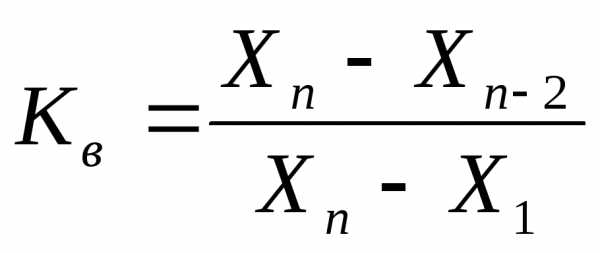

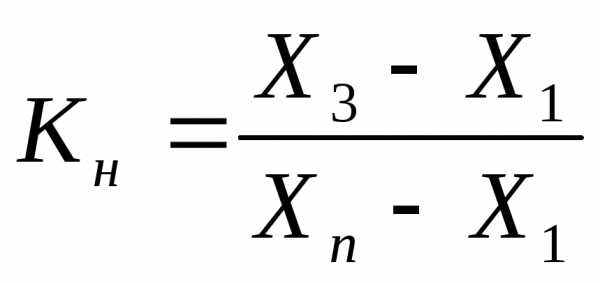

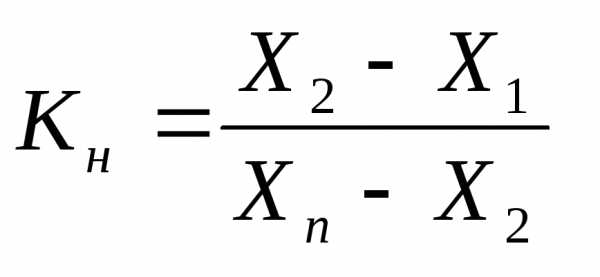

4) Проверяют вариационный ряд на малую вероятность по формулам в соответствии с таблицей.

Таблица

Расчет параметров распределения крайних значений ряда

-

Проверяемые

значения

Формула

Проверяемые

значения

Формула

Критерий

По формулам 1 строки определяются  ,

, из предположения, что маловероятным может быть по два крайних значения вариационного ряда.

из предположения, что маловероятным может быть по два крайних значения вариационного ряда.

По формулам 2 строки – из предположения, что маловероятными может быть наибольшее и наименьшее значение ряда, но при этом Х1, также может быть маловероятным.

По формулам 3 строки - из предположения, что маловероятными может быть также наибольшее и наименьшее значение ряда, но без дополнительных условий.

5) Определение Критерия  , для решения о вариационном ряде.

, для решения о вариационном ряде.

расчетные значения  и

и сравниваются с критериями

сравниваются с критериями , которые зависят от числа членов ряда и вероятности (надежности) оценки.

, которые зависят от числа членов ряда и вероятности (надежности) оценки.

Критерии  при надежности оценки 0,95

при надежности оценки 0,95

-

n

n

3

0,941

1

1

9

0,437

0,512

0,567

4

0,765

0,955

0,967

10

0,412

0,477

0,531

5

0,642

0,807

0,845

12

0,376

0,428

0,481

6

0,560

0,689

0,736

15

0,338

0,381

0,430

7

0,507

0,610

0,661

20

0,300

0,334

0,372

8

0,468

0,554

0,607

30

0,260

0,283

0,322

При числе n≥30 проверку на малую вероятность можно не проводить.

Проводимые значения имеют малую вероятность и вычеркиваются из ряда, если  >

> и

и >

> соответственно.

соответственно.

Например: если в первой строке для пары  :

: >

> , то

, то исключаются как маловероятные, то дальнейшая проверка не имеет смысла.

исключаются как маловероятные, то дальнейшая проверка не имеет смысла.

Аналогично для пары  и

и , если

, если >

> : в противном случае следует продолжить расчет по формулам второй строки, и если

: в противном случае следует продолжить расчет по формулам второй строки, и если ≤

≤ , а также для случая

, а также для случая ≤

≤ , то продолжить растет по формулам третьей строки.

, то продолжить растет по формулам третьей строки.

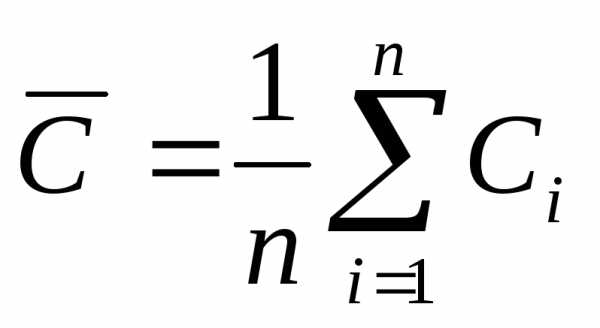

6) Определяется среднее арифметическое значение:

,

,

7) среднее квадратичное отклонение:

, где n - число оставшихся в ряду членов.

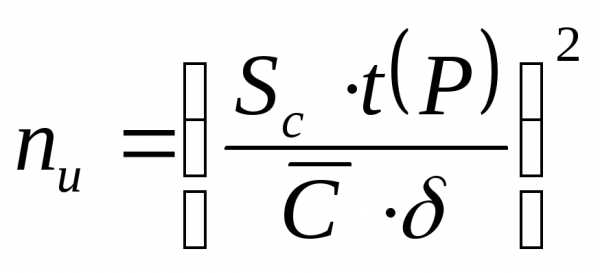

8) Определяется число долот для испытаний:

,где

,где  - параметр нормального распределения вероятностей при принятой надежности оценки. Рекомендуется Р = 0,95, тогда

- параметр нормального распределения вероятностей при принятой надежности оценки. Рекомендуется Р = 0,95, тогда = 1,95;

= 1,95;

Δ – допустимая относительная ошибка. Рекомендуется Δ= 0,2÷0,4.

После испытаний составляются 2 вариационных ряда для испытанных и базовых долот и проводят аналогичную обработку обоих рядов, а затем сравнивают ср. арифметическое значения этих рядов.

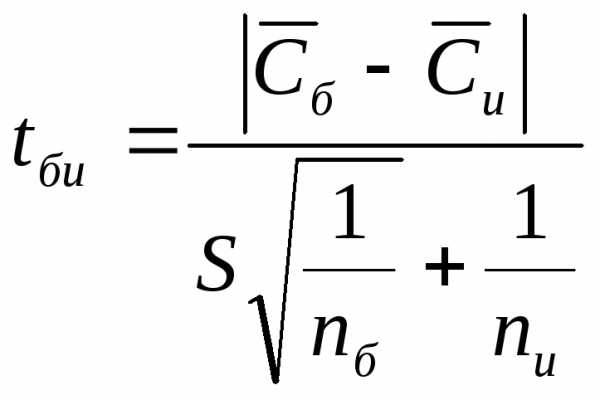

Сравнение  и

и сводят к статистической проверке гипотезы о том, что математическое ожидание разности этих показателей равно 0 , т.е.

сводят к статистической проверке гипотезы о том, что математическое ожидание разности этих показателей равно 0 , т.е.

.

Для определения параметра распределения этой разности рассчитывается ее ср. квадратичное отклонение по формуле:

,

Тогда параметр распределения разности

В пакете прикладных программ Microsoft Excel модно производить вычисления.

Вычисленное  сравнивается с табличным критическим значением параметра распределения Стьюдентаt(P, к) при принятой надежности Р и числе степеней свободы к:

сравнивается с табличным критическим значением параметра распределения Стьюдентаt(P, к) при принятой надежности Р и числе степеней свободы к:

к= nб + nи-2

Если tби ≤ t (Р, к), то проверяемая гипотеза применяется, если нет – отвергается.

В 1 случае различие между Си и Св статистически незначимо, а во втором - статистически значимо.

После обработки результатов могут возникнуть ситуации:

Си<Сб , причем различие статистически незначимо, это положительный результат испытаний,

Си≤Сб илиСи≥Сб, различие статистически незначимо, предлагаемый вариант не имеет преимуществ перед базовым.

Си≥Сб, причем различие статистически незначимо, это отрицательный результат испытаний.

Аналогично сравнивают конкурирующее долото или конкурирующие режимы работы донного долота при выборе оптимального варианта по данным бурения опорно-технологических скважин или по данным предшествующего бурения.

Эффективность бурения горных пород при бурении скважины зависит от комплекса факторов: осевой нагрузки на долото G, частоты вращения n, расхода промывочной жидкости Q и параметров бурового раствора , Т, В (плотность, вязкость, водоотдача), типа долота, геологических условий и механических свойств горных пород.

Выделяются параметры режима бурения (G, Q, , Т, В), которые можно изменять в процессе бурения и факторы, заложенные в стадии проектирования скважины, не поддающиеся оперативному изменению.

Определенное сочетание управляемых факторов, при которых ведется бурение, называется режимом бурения.

Режимы бурения, при которых решаются задачи проводки скважины в поглощающих пластах, бурение с минимальным искривлением, отбор керна, качественное вскрытие продуктивных пластов, называются специальными.

Все параметры режима бурения взаимосвязаны. Изменение одного из них влечет и изменение всех остальных.

Рассмотрим влияние параметров режима бурения на процесс проводки скважины.

2.4.1. Осевая нагрузка

Для разрушения горной породы необходимо создавать нагрузку на долото. На графике (рис.4) показана зависимость механической скорости бурениям/ч от нагрузки на долото.

| Рис. 1 | Рис. 2 |

На графике (рис.3) показаны четыре кривые: 1 - бурение в мягких породах, 2 - в породах средней твердости, 3 - в твердых породах, 4 - в крепких породах. Зависимость дана при постоянной частоте вращения (60 об/мин), достаточной промывке за короткий промежуток времени (когда изнашиванием долота можно пренебречь).

На графике видно, что с возрастанием осевой нагрузки увеличивается и механическая скорость бурения в различном темпе в зависимости от твердости горных пород.

Наблюдается также изменение темпа роста V м от G при переходе от разрушения пород истиранием при небольшой нагрузке к разрушению пород в усталостной и объемной областях при большой нагрузке.

Механическую скорость разрушения удобнее представить в зависимости от отношения нагрузки Руд к сопротивлению породы Р, при достижении первого скачка разрушения

,

, ,

где - площадь контакта зубьев с породой.

Эту величину очень сложно определить, т.к. она изменяется в процессе вдавливания зубцов в породы различной твердости и зависит от нагрузки на долото, частоты вращения, износа и количества зубцов, находящихся одновременно в контакте с породой.

Для упрощения задачи принимается средняя величина Fk за один оборот долота на начальной площади контакта не изношенных зубьев.

На графике , показано несколько областей.

Область I - при относительном удельном давлении 0 Р0 0,6 горная порода разрушается в основном за счет поверхностного истирания, абразивного изнашивания, микровыкалывания, смятия и сдвига неровностей.

Эта область характерна для бурения очень твердых пород при недостаточной осевой нагрузке и больших площадях притупления зубцов и при бурении средних пород долотами ИСМ.

Область II - при 0,6 Р0 0,9 наблюдается усталостное разрушение пород. Для этой области характерно получение объемного выкола пород лишь через несколько ударов зубьев по одному и тому же участку породы.

Область III - это область объемного разрушения горных пород (при рассматриваемом низкооборотном бурении). Здесь Р0 0,9.

На основании изложенного можно сделать вывод, что для получения высоких механических скоростей бурения при качественной очистке забоя необходимо создавать максимальную нагрузку, которая ограничивается лишь прочностными характеристиками бурильной колонны и долота. Нужно также обеспечить необходимый крутящий момент. Однако, такой режим бурения требует учитывать такие факторы, как интенсивность изнашивания вооружения и опоры долота, максимальная проходка на долото, снижение частоты вращения и максимального расхода раствора. Анализ показывает, что такой режим бурения не всегда экономичен.

studfile.net

4. Технологические параметры, характеризующие режим бурения скважины

При проведении тазового каротажа в процессе бурения для ориентировочного литологического расчленения разреза скважины, привязки данных газового каротажа к соответствующим глубинам, перехода от содержания УВ в ПЖ к содержанию УВ в пласте, вскрытом скважиной, оперативного выделения в разрезе скважины интервалов притока ПФ в скважину и поглощения фильтрата ПЖ в пласт и прогнозирования зон АВПД проводят измерение и определение ряда технологических параметров, характеризующих режим бурения скважины,- продолжительности бурения скважины Т1 показателя экспоненты 1b, расхода ПЖ в скважине.

Продолжительность бурения 1 м., скважины Т1 (в мин/м) является величиной, обратной механической скорости «чистого» (когда долото находится па забое скважины) бурения V6 (в м/ч.), и определяется из выражения:

Т1 = 60 / V6

Измерение Т1 по стволу скважины и ее регистрация о масштабе глубин, иногда называемое механическим каротажем (МК), дает сведения о плотности пород, пересеченных скважиной. Хотя величина Т1 существенно зависит от применяемого бурильного инструмента, его состояния и режима бурения, по относительному изменению Т1 по стволу скважины можно расчленять разрез и получать дополнительные сведения для выделения слабосцементированных пород и коллекторов. При больших скоростях бурения иногда проводится детальный механический каротаж (ДМК) с записью Т1 на растянутом диапазоне малых значений. На кривой ДМК производится более детальное литологическое расчленение разреза скважины.

Важной особенностью кривом Т1 является корреляцией по реперам с кривыми ПС и ГК; поэтому параметр Т1 - эффективное средство совмещения по глубинам каротажных и газокаротажных диаграмм, что важно при комплексной оперативной интерпретации данных ГИС и газового каротажа. Показатель экспоненты b - параметр, непосредственно характеризующий плотность разбуриваемых пород. Он позволяет учитывать влияние на продолжительность бурения T1 диаметра долота, частоты его вращения, нагрузки на него, пластового давления и плотности ПЖ. Поэтому параметр b более четко, чем Т1, позволяет производить литологическое расчленение разреза скважины и прогнозировать геологические объекты в нем, например зоны АВПД.

Показатель экспоненты b определяется по эмпирической формуле:

Где:

b - в усл. ед.;

kТд - безразмерный коэффициент, связанный с типом долота;

kр - коэффициент, характеризующий отношение градиента нормального пластового давления к плотности ПЖ;

nд - частота вращения долота в об/мин;

Рд - нагрузка на долото в Н;

dH - номинальный диаметр долота в см.

Для регистрации b по стволу скважины требуется измерение величин nд и Рд, что при турбинном бурении связано с необходимостью передачи забойной информации на поверхность, и наличие специального электронного счетно-решающею устройства или бортовой микро-ЭВМ для определения b и регистрации ее изменения по стволу скважины.

При роторном бурении в ряде случаев определяют величины nд и Рд на отдельных точках разреза скважины по показаниям наземных датчиков и рассчитывают b по специальным номограммам.

Расход ПЖ на «входе» скважины Qвх зависит в основном от числа работающих буровых насосов. При постоянном числе работающих насосов он" изменяется в сравнительно небольших пределах. Поэтому обычно при газовом каротаже за величину Qвх принимается производительность буровых насосов Опасп в л/с, указанная в паспорте.

Величину Qвх можно измерить с помощью индукционного расходомера, монтируемого на выходе буровых насосов. Однако его можно установить только при монтаже оборудования буровой до прессовки линии высокого давления, а газовый каротаж, как правило, проводится начиная с определенной глубины скважины (порядка 1000 м.). Поэтому индукционный расходомер на «входе» скважины не получил применения при газовом каротаже.

За рубежом дли определения широко используются счетчики числа ходов бурового насоса. Зная объем ПЖ, закачиваемой в скважину за один ход насоса, Vн (в л.) по числу nH ходов в I мин., можно определить Qвх в л/с:

Более точно с учетом плотности ПЖ σж (в г/см3) величина Qвх (в л/с) может быть определена по эмпирической формуле:

Где:

- постоянный коэффициент, зависящий от конструкции насоса:

dП - диаметр поршня насоса в дм;

dш - диаметр штока насоса в дм;

- длина ходя поршня насоса в дм.

Если используются несколько буровых насосов, то для каждого Qвх определяется отдельно, а затем эти величины Qвх суммируются.

Расход ПЖ на «выходе» скважины Qвых зависит как от величины Qвх, так и от наличия поглощения фильтрата ПЖ в пласт или притока ПФ в скважину.

Поэтому Qвых является важным параметром для выделения коллекторов и интервалов поглощения и притока в разрезе скважины. Весьма существенна оперативность выделения интервалов поглощения и притока по Qвых, так как ПЖ. практически несжимаема и поэтому появление поглощения или притока на забое скважины через несколько секунд отмечается изменением Qвых.

Для измерения Qвых в отечественных АГКС и АГИС применяется специальный измеритель объема эвакуированной из скважины ПЖ. выдающий дискретные электрические сигналы при эвакуации объемов ПЖ, равных ΔVж. По этим сигналам подсчитывается объем ПЖ, эвакуированный из скважины за единицу времени,- величина Qвых.

Дифференциальный расход ПЖ в скважине определяется из выражения:

Несмотря на кажущуюся простоту выражения в отечественных АГКС отсутствует аппаратура для определения хотя и были разработаны технические пути ее определения. Отсутствие такой аппаратуры связано в основном с описанными выше сложностями определения . Поэтому даже в современных отечественных АГИС определяется при оперировании величиной или против непроницаемых интервалов в разрезе скважины вместо величины .

В отличие от этою способа определения , иногда называемого дебитометрическим способом выделения коллекторов. существует и применяется в некоторых районах России метод определения объема ПЖ в мерной емкости (мернике) по уровню Hм в ней, который иногда называют фильтрационным каротажем (ФК). Измерение величины Нм вместо широко практикуется за рубежом.

В России этот метод получил ограниченное применение, так как он менее эффективен для оперативного выделения интервалов поглощения и притока и. главное, требует высокого качества применяемых ПЖ, в частности, приготовленных из специальных глиняных порошков, которые выпускаются в ограниченном объеме.

Коэффициент разбавления Е (в м3/м3), показывающий, какой объем ПЖ, эвакуированной из скважины, приходится на единицу объема выбуренной породы, определяется из выражения:

Где:

dH - в см;

- в л/с.

Коэффициент разбавления Е, позволяющий учитывать влияние режима бурения скважины на результаты газового каротажа, был предложен Л.М. Чекалиным. С 1966 г., все АГКС оснащаются аппаратурой для определения коэффициента разбавления. С помощью этого коэффициента стал возможен переход от величин Гсум, q и Гх.сум к параметрам, характеризующим содержание нефти и газа в единице объема пласта, вскрытого скважиной.

studfile.net

параметры режима бурения — с английского на русский

См. также в других словарях:

предельные параметры режима бурения — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN critical drilling parameters … Справочник технического переводчика

Глубокое бурение — (a. deep drilling; н. Tiefbohren; ф. sondage а grande profondeur, forage а grande profondeur; и. sondeo profundo) сооружение скважин в земной коре в интервале глуб. 4500 6000 м. Интервал Г. б. отражает достигнутый уровень техники и… … Геологическая энциклопедия

Китайская Национальная Нефтегазовая корпорация — (CNPC) Китайская Национальная Нефтегазовая корпорация это одна из крупнейших нефтегазовых компаний мира Китайская Национальная Нефтегазовая корпорация занимается добычей нефти и газа, нефтехимическим производством, продажей нефтепродуктов,… … Энциклопедия инвестора

Нефтяная вышка — (Oil derrick) Устройство, предназначение и использование нефтяных вышек Информация об устройстве, назначении, описании и использовании нефтяных вышек Содержание — это разрушения с помощью специальной техники. Различают два вида бурения:… … Энциклопедия инвестора

Газовый каротаж — (a. gas logging, mud logging; н. Gaskernen; ф. carottage а gaz, detection des hydrocarbures gazeux; и. perfilaje de inyeccion) метод исследования скважин, основанный на определении содержания и состава углеводородных газов и битумов в… … Геологическая энциклопедия

Буровое долото — (a. drilling bit, bore bit; н. Bohrmeiβel; ф. trepan, outil de forage; и. broca, trepano) осн. элемент бурового инструмента для механич. разрушения г. п. в процессе бурения скважины. Термин долото сохранился от раннего периода развития… … Геологическая энциклопедия

Геоконтроль — «Геоконтроль» специализированное геофизическое предприятие по газовому каротажу и геолого технологическим исследованиям в процессе бурения. Предприятие ведет свою историю с образования в 1992 году в Западной Сибири (ЯНАО г.Ноябрьск) ЗАО… … Википедия

зона — 3.11 зона: Пространство, содержащее логически сгруппированные элементы данных в МСП. Примечание Для МСП определяются семь зон. Источник: ГОСТ Р 52535.1 2006: Карты идентификационные. Машиносчитываемые дорожные документы. Часть 1. Машин … Словарь-справочник терминов нормативно-технической документации

время — 3.3.4 время tE (time tE): время нагрева начальным пусковым переменным током IА обмотки ротора или статора от температуры, достигаемой в номинальном режиме работы, до допустимой температуры при максимальной температуре окружающей среды. Источник … Словарь-справочник терминов нормативно-технической документации

СССР. Естественные науки — Математика Научные исследования в области математики начали проводиться в России с 18 в., когда членами Петербургской АН стали Л. Эйлер, Д. Бернулли и другие западноевропейские учёные. По замыслу Петра I академики иностранцы… … Большая советская энциклопедия

условия — (см. раздел 1) d) Может ли машина представлять опасности при создании или потреблении определенных материалов? Нет Источник: ГОСТ Р МЭК 60204 1 2007: Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования … Словарь-справочник терминов нормативно-технической документации

translate.academic.ru

5.2. Выбор параметров режима бурения

Под параметрами режима вращательного бурения с промывкой (продувкой) подразумевают осевую нагрузку на породоразрушающий инструмент, частоту его вращения и расход очистного агента. Технико-экономические показатели бурения зависят от правильного выбора совокупности технологических параметров. Параметры режима бурения рассчитываются в зависимости от типа бурения (алмазного, твердосплавного, бескернового) и устанавливаются согласно технической характеристике бурового станка и насоса.

Осевая нагрузка на породоразрушающий инструмент определяется по формуле, кН:

РОС = рО D

где рО – удельная нагрузка, кН/м; D –диаметр породоразрушающего инструмента, м.

Рекомендуемые значения удельной осевой нагрузки в зависимости от типа породоразрушающего инструмента и категории горных пород по буримости приведены в табл.9.

Таблица 9

| Тип породоразрушающего инструмента | Удельная нагрузка, кН/м | |||

| Категория пород по буримости | ||||

| I-IV | V-VII | VIII-X | XI-XII | |

| Твердосплавные коронки: ребристые резцовые самозатачивающиеся | 60-100 | 60-100 70-120 | 100-200 | |

| Алмазные коронки: однослойные импрегнированные | 80-160 150-250 | 250-300 | ||

| Лопастные долота | 50-100 | |||

| Шарошечные долота | 100-200 | 200-300 | 300-500 | 500-900 |

Минимальные осевые нагрузки применяются при бурении менее крепких пород, максимальные – при бурении более крепких. При бурении сильнотрещиноватых пород рекомендуется снижать осевую нагрузку на долото на 30 40%.

Частота вращения породоразрушающего инструмента определяется по формуле, об/мин:

60V

n = –––––

D

где D – наружный диаметр, м; V - окружная скорость, м/с.

Рекомендуемые значения окружной скорости для различных типов породоразрушающего инструмента приведены в табл.10.

Таблица 10

| Тип породоразрушающего инструмента | Окружная скорость, м/с | |||

| Категория пород по буримости | ||||

| I-IV | V-VII | VIII-X | XI-XII | |

| Твердосплавные коронки: ребристые резцовые самозатачивающиеся | 1,0-1,5 | 0,8-1,6 0,6-1,5 | ||

| Алмазные коронки: однослойные импрегнированные | 1,5-3,0 | 1,0-2,0 2,5-5,0 | 2,0-3,0 | |

| Лопастные долота | 0,8-1,6 | |||

| Шарошечные долота | 0,8-1,4 | 1,0-1,4 | 0,6-1,0 | 0,5-0,6 |

Частоту вращения снижают в следующих случаях: в сильно трещиноватых, раздробленных породах из-за повышенного износа коронок и разрушения керна; при бурении перемежающихся пород; при увеличении глубины скважины и увеличении затрат мощности на холостое вращение колонны бурильных труб; при бурении наклонных и сильно искривляющихся скважин; для повышения выхода керна.

Расход промывочной жидкости, подаваемой на забой при колонковом бурении, производится с учетом следующих двух условий очистки скважины от шлама.

1. Из условий эффективной очистки забоя скважины от шлама и охлаждения породоразрушающего инструмента по формуле, л/мин:

Q = KD

где D – наружный диаметр коронки, м; K – удельный расход промывочной жидкости, л/мин на 1 м диаметра коронки.

Удельный расход жидкости K в зависимости от свойств пород и способа бурения можно определить по данным табл. 11.

Таблица 11

| Тип коронки | Удельный расход, л/минм | |||

| Категория пород по буримости | ||||

| I-IV | V-VII | VIII-X | XI-XII | |

| Твердосплавные коронки: ребристые резцовые самозатачивающиеся | 1000-1500 | 800-1200 600-800 | ||

| Алмазные коронки | 600-900 | 400-500 | ||

При бурении в трещиноватых породах расход промывочной жидкости увеличивается на 50%.

2. Из условий очистки ствола скважины от шлама и выноса разрушенной породы с забоя на поверхность необходимое количество промывочной жидкости определяется по формуле, л/мин:

Q = 47000 (D2СКВ – d2ТР) VВ

где DСКВ – диаметр скважины, м; dТР – наружный диаметр бурильных труб, м; VВ – скорость восходящего потока промывочной жидкости, м/с.

По этой же формуле рассчитывается расход промывочной жидкости при бескерновом бурении.

Для расчетов скорость восходящего потока может быть принята по данным табл. 12.

Таблица 12

| Вид породоразрушающего инструмента | Скорость восходящего потока при промывке, м/с | |

| водой | глинистым раствором | |

| Лопастные долота | 0,8-1,0 | 0,6-0,8 |

| Шарошечные долота | 0,6-0,8 | 0,4-0,6 |

| Твердосплавные коронки | 0,3-0,6 | 0,2-0,5 |

| Алмазные коронки | 0,5-0,8 | 0,2-0,5 |

studfile.net

параметры+режима+бурения — с английского на русский

См. также в других словарях:

предельные параметры режима бурения — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN critical drilling parameters … Справочник технического переводчика

Глубокое бурение — (a. deep drilling; н. Tiefbohren; ф. sondage а grande profondeur, forage а grande profondeur; и. sondeo profundo) сооружение скважин в земной коре в интервале глуб. 4500 6000 м. Интервал Г. б. отражает достигнутый уровень техники и… … Геологическая энциклопедия

Китайская Национальная Нефтегазовая корпорация — (CNPC) Китайская Национальная Нефтегазовая корпорация это одна из крупнейших нефтегазовых компаний мира Китайская Национальная Нефтегазовая корпорация занимается добычей нефти и газа, нефтехимическим производством, продажей нефтепродуктов,… … Энциклопедия инвестора

Нефтяная вышка — (Oil derrick) Устройство, предназначение и использование нефтяных вышек Информация об устройстве, назначении, описании и использовании нефтяных вышек Содержание — это разрушения с помощью специальной техники. Различают два вида бурения:… … Энциклопедия инвестора

Газовый каротаж — (a. gas logging, mud logging; н. Gaskernen; ф. carottage а gaz, detection des hydrocarbures gazeux; и. perfilaje de inyeccion) метод исследования скважин, основанный на определении содержания и состава углеводородных газов и битумов в… … Геологическая энциклопедия

Буровое долото — (a. drilling bit, bore bit; н. Bohrmeiβel; ф. trepan, outil de forage; и. broca, trepano) осн. элемент бурового инструмента для механич. разрушения г. п. в процессе бурения скважины. Термин долото сохранился от раннего периода развития… … Геологическая энциклопедия

Геоконтроль — «Геоконтроль» специализированное геофизическое предприятие по газовому каротажу и геолого технологическим исследованиям в процессе бурения. Предприятие ведет свою историю с образования в 1992 году в Западной Сибири (ЯНАО г.Ноябрьск) ЗАО… … Википедия

зона — 3.11 зона: Пространство, содержащее логически сгруппированные элементы данных в МСП. Примечание Для МСП определяются семь зон. Источник: ГОСТ Р 52535.1 2006: Карты идентификационные. Машиносчитываемые дорожные документы. Часть 1. Машин … Словарь-справочник терминов нормативно-технической документации

время — 3.3.4 время tE (time tE): время нагрева начальным пусковым переменным током IА обмотки ротора или статора от температуры, достигаемой в номинальном режиме работы, до допустимой температуры при максимальной температуре окружающей среды. Источник … Словарь-справочник терминов нормативно-технической документации

СССР. Естественные науки — Математика Научные исследования в области математики начали проводиться в России с 18 в., когда членами Петербургской АН стали Л. Эйлер, Д. Бернулли и другие западноевропейские учёные. По замыслу Петра I академики иностранцы… … Большая советская энциклопедия

условия — (см. раздел 1) d) Может ли машина представлять опасности при создании или потреблении определенных материалов? Нет Источник: ГОСТ Р МЭК 60204 1 2007: Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования … Словарь-справочник терминов нормативно-технической документации

translate.academic.ru

6. Параметры режима бурения.

При использовании однослойных коронок большинство буровиков обычно выбирают скорость вращения (об/мин) и нагрузку на коронку, а затем регулируют подачу колонны на забой, сохраняя выбранную нагрузку при бурении в изменяющихся по твердости породах.

Как правило, импрегнированные коронки требуют более высоких скоростей вращения для достижения скорости углубки, сопоставимой с однослойными коронками. Это объясняется тем, что выступ алмазов из матрицы импрегнированной коронки меньше и соответственно, меньше углубка за 1 оборот коронки.

При использовании импрегнированных коронок компания "Борт Лонгир" рекомендует абсолютно другой подход, при котором механическая скорость бурения контролируется в очень узком диапазоне заданных об/мин, а нагрузка на коронку имеет второстепенное значение. Этот метод бурения известен как метод об/см (число оборотов коронки на1 см углубки).

Индекс об/см очень важен для максимального продления срока службы коронки, хорошей производительности и снижения стоимости буровых работ.

Чтобы рассчитать индекс об/см разделите скорость вращения коронки (o6/мин) на скорость углубки (см/мин ), например:

800 об/мин :10 см/мин = 80 об/см

Идеальная цель - сохранение этого индекса при бурении в диапазоне 80-100об/см.

Если ваш выбор серии коронки соответствует породе и вы руководствуетесь этими рекомендациями, бурение должно идти ровно и интенсивность износа коронки будет примерно одинаковой в течение всего срока ее службы.

Если показатель об/см ниже рекомендованного минимума 80 об/см, коронка будет быстро изнашиваться и вам придется либо увеличить скорость вращения (об/мин), либо снизить механическую скорость бурения, уменьшив нагрузку на коронку. Если свойства породы или ограничения по бурению не позволяют вам осуществить это, перейдите на коронку с меньшим серийным номером, например, с серии 9 на серию 7.

Если показатель об/см гораздо выше рекомендуемого максимума 100 об/см, алмазы в коронке могут заполироваться и углубка может прекратиться или значительно снизиться. Поэтому вам нужно уменьшить частсту вращения (об/мин) или увеличить механическую скорость бурения, повысив нагрузку на коронку. Если эти показатели невозможно изменить, переходите на коронку с более высоким серийным номером, например, с серии 2 на серию 6.

Термин "заполирование" используется для описания состояния, когда алмазы на торце коронки не выступают из матрицы и не режут породу. Проходка, естественно, останавливается и возникает необходимость "заточки" коронки. Во избежание заполирования крайне важно, чтобы коронка постоянно врезалась в породу.

Хотя выше подчеркивалось, что нагрузка на коронку является второстепенным фактором при бурении импрегнированными коронками, в некоторых обстоятельствах этот фактор может стать очень важным, например, когда первоочередное значение имеет контроль за искривлением скважины и бурение в связи с этим необходимо вести при пониженных нагрузках. В таких случаях использовать более высокий серийный номер коронки по сравнению с рекомендованным и соблюдать определенную осторожность в отношении механической скорости бурения. При этом уменьшается искривление скважины за счет некоторого увеличения затрат на коронки с более высоким серийным номером.

Если для бурения требуется очень высокая нагрузка на коронку, переходите на коронку с более высоким номером серии. При этом обычно снижаются требования по нагрузке на коронку с сохранением приемлемой механической скорости бурения.

Для комплекса NQ ориентировочная нагрузка на импрегнированную коронку находится в пределах 1100-2700 кгс. Если вы превышаете максимальную нагрузку, можно ожидать искривления скважины, быстрого износа колонковых наборов и бурильных труб и даже их поломок (обрывов) в скважине.

Рекомендуемое ориентировочное количество подаваемой в скважину промывочной жидкости при бурении импрегнированными коронками комплексом NQ находится в пределах 30-45 л/мин. Если вы начали бурить на максимально рекомендованном количестве жидкости и возникла необходимость заточки коронки, уменьшите производительность насоса. При этом мелкий шлам изнашивает матрицу и оголяет алмазы. Если это не помогает, переходите на коронку с более высоким номером серии (например, с серии 6 на серию 7).

Диапазоны режимных параметров, рекомендуемых различными

в

инструкциями компании «Борт Лонгир», несколько отличаются.

Так, руководством по применению алмазного инструмента (издание четвертое 1997 год) для импрегнированных коронок NQ рекомендуются следующие режимные параметры;

-

Количество промывочной жидкости, л/мин

Скорость

вращения

коронки,

об/мин

Механическая скорость бурения, см/мин при индексе об/см

Нагрузка на коронку, кгс

80об/см

100 об/см

30-38

1350

800

550

17

10

7

14

8

6

1400-2700

В паспортах на буровые коронки: для импрегнированных коронок NQ рекомендуются

следующие режимные параметры.

| Количество | Твердость | Скорость | Нагрузка | Максим. | Ожидаемая |

| промывочной | породы | вращения | на коронку, | индекс | механическая |

| жидкости, | коронки | кгс | об/см | скорость | |

| л/мин | об/мин | бурения, | |||

| см/мин | |||||

| Сверхтвердая 1000-1200 2700 120 | 7,5-10 | ||||

| 36-45 Очень твердая 800-1200 | 1800-2700 | 100 | 7,5-12,5 | ||

| Средн.твердости 600-1000 1100-1600 | 70 | 9-15 | |||

В этих рекомендациях режимные параметры увязаны с твердостью пород. Режимы бурения импрегнированными коронками комплексов BQ, NQ и HQ приведены ниже.

При осмотре поднятых из скважины импрегнированных коронок можно многое узнать о процессе бурения. Иллюстрации видов износа, возможные причины такого износа и меры по устранению этих причин приведены – виды износа.

Обычно импрегнированная коронка выбраковывается после полной ее отработки. Первый показатель того, что коронка приближается к нормальной выбраковке - это увеличение или резкий скачок давления насоса из-за уменьшения глубины торцевых каналов.

В идеале импрегнированная коронка должна бурить ровно с одинаковой скоростью износа матрицы и алмазов.

Если вы выбрали коронку с недостаточно высоким номером серии или по каким-то другим причинам произошло заполирование коронки, необходимо обнажить поверхность матрицы, чтобы вскрыть новые алмазы. Обычно это достигается уменьшением скорости вращения (об/мин) в 2-3 раза и поддерживанием постоянной скорости углубки за счет увеличения давления на коронку. Обычно через 1-3 см бурения на таких режимах происходит обнажение алмазов. Сразу же уменьшите давление на коронку и увеличьте обороты вращателя до рекомендуемой величины об/см. Если вам приходится повторно повторять эту процедуру, рекомендуется перейти на. коронку с более высоким номером серии.

Для заточки коронок вне скважины рекомендуется пескоструйный метод при помощи твердого абразива.

Примечания:

• По возможности избегайте заточек коронки, так как это искусственно укорачивает срок ее использования.

Если коронку нужно постоянно затачивать, переходите на коронку с более высоким номером серии.

Для заточки импрегнированных коронок компании «Борт Лонгир»ни при каких условиях нельзя пользоваться кислотами.

Для заточки компания «Борт Лонгир» не рекомендует выключать промывку при бурении и ждать, когда коронка начнет иврезатьсяи (это неминуемо приведет к

ПРИЖОГУ КОРОНКИ.

Режимы бурения импрегнированными коронками BQ, NQ и HQ компании Борт Лонгир

Руководство по применению алмазного инструмента (издание четвертое, 1997 год, Канада)

| Количество | Скорость | Механическая скорость бурения, | Нагрузка | |

| промывочной | вращения | см/мин при индексе об/см | на | |

| жидкости, | коронки, | коронку, | ||

| л/мин | об/мин | 80 об/см | 100 об/см | кгс |

| Коронка BQ | ||||

| 1700 | 22 | 17 | ||

| 23-30 | 1000 | 13 | 10 | 900-2300 |

| 700 | 9 | 7 | ||

| Коронка NQ | ||||

| 1350 | 17 | 14 | ||

| 30-38 | 800 | 10 | 8 | 1400-2700 |

| 550 | 7 | 6 | ||

| Коронка HQ | ||||

| 1000 | 13 | 10 | ||

| 38-45 | 600 | 8 | 6 | 1800-3600 |

| 400 | 5 | 4 | ||

Паспорт на импрегнированные коронки завода в Солт Лэйк Сити, США

(в этих рекомендациях режимные параметры увязаны с твердостью пород)

| Количество | Твердость | Скорость | Нагрузка | Макси- | Ожидаемая | |||||||||

| промывочной | породы | вращения | на | мальный | механическая | |||||||||

| жидкости, | коронки, | коронку, | индекс | скорость | ||||||||||

| л/мин | об/мин | кгс | об/мин | бурения, | ||||||||||

| см/мин | ||||||||||||||

| Коронка BQ | |||

| Сверхтвердая | 1000-1400 2300-3600 | 140 | 7,5 -10 |

| Очень твердая | 1000-1200 1600- 2700 | 100 | 7,5 -13 |

| Средней тверд. | 800-1200 1100-1600 | 80 | 10-15 |

| Коронка NQ | |||

| Сверхтвердая | 1000-1200 2700-3600 | 120 | 7,5 -10 |

| Очень твердая | 800-1200 1800-2700 | 100 | 7,5 - 13 |

| Средней тверд. | 600-1200 1100-1600 | 70 | 9-15 |

| Коронка HQ | |||

| Сверхтвердая | 800-1000 2700-4500 | 100 | 7,5-10 |

| Очень твердая | 600-1000 1800-2700 | 80 | 7,5 -13 |

| Средней тверд. | 600-800 1300-2700 | 60 | 10-16 |

36-45

45-50

studfile.net