Печать в бурении

Расходы на печать книг для печати по требованию | VseOBurenii.com

Почему стоимость печати книг имеет значение? Стоимость печати вашей книги играет важную роль в определении розничной цены вашей книги и расчета роялти, что может повлиять на вашу общую прибыль.

Выбор спецификаций вашей книги будет влиять не только на эстетику вашей книги. Чем дороже ваша книга, тем выше её розничная цена, чтобы получить прибыль. Небольшой роман в мягкой обложке без цветной обложки обойдется дешевле, чем книга в твердом переплете с полноцветным интерьером и суперобложкой.

Приведенные ниже пояснения помогут вам лучше понять, из чего складывается стоимость печати вашей книги.

Количество страниц

Затраты на печать книг обычно определяются платой за обложку плюс плата за страницу. Эта плата за страницу делает количество страниц вашей книги определяющим для цены за книгу, поэтому это первый элемент, который вы должны понимать.

Но хотя количество страниц является неотъемлемой частью стоимости каждой книги, вы не узнаете об этом, пока ваша книга не будет полностью отформатирована. Это означает, что расчет печати книги, который вы выполняете до того, как узнаете окончательный счетчик страниц (определенный после того, как ваша книга будет напечатана ), является приблизительным, а не точной цифрой.

Лучший способ «угадать» количество страниц – добавить от 250 до 300 слов на страницу. Разделите итоговое количество слов (или количество слов, на которое вы рассчитываете) на 250 или 300, чтобы получить оценку количества страниц. Хотя количество слов на странице может меняться в зависимости от выбора, сделанного при разметке интерьера, этот начальный расчет – поможет вам оценить ваши расходы с 90% вероятностью. Если в вашей книге есть фотографии, иллюстрации или графики, вы можете соответственно увеличить количество страниц.

Формат

Формат вашей книги относится к двум вещам: тип книги и цвет интерьера. Ваш тип книги – мягкая или твердая обложка, а цвет интерьера – черный и белый, стандартный или премиальный.

Имейте в виду, что если вы хотите добавить даже одно изображение или фрагмент текста в цвете, весь ваш интерьер должен быть напечатан в цвете. Если вы хотите распечатать свою книгу в цвете, печать предлагает два варианта: стандартный и премиум цвет.

Стандартная цветная печать, в которой используется струйная технология, лучше всего подходит для небольших цветных элементов в книге. Это более экономичный вариант цветной печати. Поскольку струйная технология обеспечивает более стабильные, более качественные чернила, чем традиционный черно-белый тонер-принтер, также рекомендуется обеспечить динамические результаты для титров, содержащих элементы со значительным затемнением, таких как черно-белые фотографии, иллюстрации итд.

Цветная печать премиум-класса, с другой стороны, использует технологию цифровой цветной печати или лазерную печать, чтобы обеспечить превосходное качество цвета. Для книг с полностью иллюстрированными цветными интерьерами, таких как детские книги или книги с фотографиями, премиум-цвет – ваш лучший выбор. Тем не менее, богатые, яркие цвета, которые вы получаете с премиальным цветом, имеют более высокую цену.

Размер отделки

Размеры обрезки учитывают затраты на печать, поскольку книги в твердом переплете и книги в мягком переплете делятся на «маленькие» и «большие» категории для принтера, с которым мы работаем. Выбор размера обрезки будет влиять на плату за каждую обложку при расчете стоимости печати за каждую обложку и за страницу. Размер обрезки также влияет на количество слов, которое вы можете разместить на странице, и, следовательно, на скольких страницах будет ваша книга.

Всю более подробную информацию о стоимости печати вашей книги, вы може узнать перейдя на наш сайт http://avtor-online.ru.

vseoburenii.com

Глубокая печать — Википедия

Материал из Википедии — свободной энциклопедии

Глубокая печать. Верхняя линия — лист бумаги, нижняя — матрицаУглубления вырезаны в матрице. На этом изображении масштаб не соблюдён: ширина углублений может составлять доли миллиметра

На матрицу наносятся чернила

Лишние чернила удаляют с поверхности матрицы, но они остаются в углублениях

На матрицу накладывается бумага и прижимается тяжёлым роликом

Бумага снимается и чернила переносятся с матрицы на бумагу

Глубо́кая печать, инта́льо — в полиграфии способ печати с использованием печатной формы, на которой печатающие элементы утоплены по отношению к пробельным.

Считается, что глубокую печать изобрёл в конце XIX века Карел Клич[cs][1]. От плоской и высокой печати глубокая печать отличается тем, что толщина слоя краски на одном оттиске может меняться от десятков до сотен микрометров, тогда как обычно этот показатель стабильный и составляет около 1 микрометра. Такая особенность технологии обеспечивает рельефность элементов изображения, которые выступают над поверхностью бумаги. Шершавость изображений ощущается при прикосновении[2].

Предложил использовать способ гравировки в качестве основного технического элемента защиты от подделки сотрудник Гознака Иван Иванович Орлов, автор и других методов специальной печати: ирисовая печать, орловская печать. Рельефный эффект используется как дополнительный защитный элемент при печати банкнот, бланков ценных бумаг (например, этот способ защиты используется предприятиями объединения «Гознак»[3]). По мнению специалистов, в точности скопировать такие элементы невозможно, а подделка может быть обнаружена без специальных технических приспособлений[4].

В полиграфии глубокая печать традиционно использовалась для производства иллюстрированной продукции, например богатых на фотографии журналов, поскольку текст при глубокой печати выходит менее чётким, чем при высокой печати. Способом глубокой печати в советское время печатались такие многотиражные журналы, как «Здоровье», «Огонёк», «Работница»[1]. В художественной графике метод глубокой печати применяется в отдельных видах гравюры, в частности в офорте.

Сегодня способ глубокой печати является доминирующим на рынке производства упаковки, поскольку затраты на допечатную подготовку оригинал-макета и изготовление форм окупаются благодаря значительной тиражестойкости таких форм и большому тиражу продукции.

Во второй половине XV века гравюра на металле начала вытеснять ксилографию. На пластине из металла (медь, бронза, цинк, сталь) гравировали или вытравливали кислотой рисунок, затем покрывали краской. Краску очень аккуратно стирали так, чтобы на печатной форме осталась лишь краска в выгравированных углублениях. Пластина под давлением цилиндрического пресса прижималась к бумаге. Данный метод очень сильно отличался от наборной печати. Поэтому листы с иллюстрациями печатали отдельно от листов с текстом.

В XIX веке печать с гравированных форм значительно усовершенствовали — краску наносили с помощью валиков, а убирали с формы при помощи вращающихся щёток. В конце XX века на смену механической гравировке пришла лазерная[5].

В печатных машинах для глубокой печати краска подаётся на печатный цилиндр и попадает в углубления через каналы подающие краску к соответствующим печатным элементам. С пробельных элементов она удаляется с помощью так называемого ракеля. В силу этой особенности для формирования всех печатающих элементов (в том числе, сплошных плашек) необходимо использовать специальный растр глубокой печати. Для получения высококачественного изображения также необходимо использование специальной бумаги для глубокой печати.

Одной из особенностей данного вида полиграфического производства является высокая стоимость изготовления печатных форм, что существенно ограничивает область его применения. Одним из видов печатных машин, использующих принцип глубокой печати, являются ротогравюрные печатные машины.

ru.wikipedia.org

3D-печать внедряется в нефтяную отрасль

Нефтегазовое подразделение корпорации General Electric испробует 3D-печать в производстве пробной партии топливных форсунок для газовых турбин. Согласно плану, создание прототипов начнется во втором полугодии текущего года, а серийное производство – в 2015 году.

Традиционные методы литья и сварки будут заменены технологией аддитивного производства – индустриальным аналогом трехмерной печати, используемой для производства медицинских имплантатов и пластиковых прототипов. Таким образом, топливные форсунки можно будет производить целиком, без необходимости сварки множества составляющих деталей, как это делается в настоящее время.

Корпорация Halliburton уже использовала трехмерную печать для производства компонентов бурового оборудования, но в меньших масштабах. Таким образом, решение GE использовать 3D-печать в больших объемах можно считать знаковым для нефтегазовой промышленности.

Важность 3D-печати для нефтегазовой отрасли может возрасти, так как бурение производится во все более сложных условиях – на глубоководных шельфах и в Арктике. Использование трехмерной печати позволяет инженерам создавать более сложные дизайны для преодоления трудностей, связанных с экстремальными условиями добычи.

Нефтегазовое подразделение GE растет бурными темпами и планирует инвестировать 100 миллионов долларов в развитие технологий. Агентство Reuters сообщает, что «значительная часть» финансов предназначена для вложения в 3D-печать.

Несмотря на растущую роль трехмерной печати в массовом производстве, основным применением в нефтегазовой отрасли остается быстрое прототипирование. Согласно Reuters, предприятие GE в Ньюкасле, занимающееся контролем качества труб, собирает роботов для мониторинга проката. Создание роботов – так называемых «свиней» – занимает всего 12 часов вместо привычных 12 недель, благодаря использованию 3D-принтера размером с небольшой холодильник. «Свиньи» проектируются под конкретные трубопроводы, будь то подводные ветки на глубине в сотни метров или трубы, наполненные газом или другими коррозионными субстанциями. Благодаря 3D-печати детали роботов можно напечатать и испытать до размещения заказа на производство из требуемого материала.

Планы по использованию 3D-печати в нефтегазовой отрасли перекликаются с аналогичным решением, принятым авиационным подразделением GE – крупнейшим производителем реактивных двигателей в мире. GE производит металлические топливные форсунки для реактивных двигателей CFM Leap, используя метод лазерного спекания кобальтохромового порошка. Данная технология позволяет наращивать модели слоями толщиной в 20 микрометров.

Генеральный директор GE Джефф Иммелт восхваляет достоинства аддитивного производства: «Трехмерная печать позволяет быстро создавать уникальные модели из высокотехнологичных материалов. Время – деньги, а подобная экономия времени заслуживает больших вложений». Важным примером инвестиций является приобретение компании Morris Technologies и ее дочернего предприятия Rapid Quality Manufacturing в ноябре 2012 года – эти компании специализируются на аддитивном производстве, применяемом в аэрокосмической, энергетической, нефтегазовой и медицинской отраслях.

Интеграция аддитивных технологий в традиционное производство направлена на понижение сроков производства, повышение эффективности и улучшение производительности. Корпорация GE принимала активное участие в развитии технологий аддитивного производства в течение последних 20 лет, настаивая на важности 3D-печати в собственной концепции производственных методов будущего. Этот подход был четко описан в публикации вице-президента GE и главы подразделения GE Global Research, занимающегося разработкой продвинутых технологий. Недавнее решение нефтегазового подразделения GE в пользу использования 3D-печати в производстве топливных форсунок хорошо согласуется с взглядами компании на производственные технологии будущего.

Статья подготовлена для 3dtoday.ru

3dtoday.ru

Породоразрушающий инструмент - классификация и типы

В ходе бурения скважин, предназначенных для добычи нефтегазового продукта, используется породоразрушающий инструмент различных видов.

В ходе бурения скважин, предназначенных для добычи нефтегазового продукта, используется породоразрушающий инструмент различных видов.

Основное назначение этих предметов заключается в преодолении слоев, состоящих из твердой каменной породы и препятствующих проникновению к продуктивным горизонтам, содержащим нефть и газ

Эффективность применения инструмента обуславливается свойствами конкретной породы, поэтому перед тем, как определиться с инструментом, важно определить, какие пласты предстоит преодолеть в ходе бурения ствола. Правильно подобранные устройства сделают работу максимально быстрой и малозатратной.

Породоразрушающий инструмент: что это и зачем он нужен?

В рамках создания нефтяных и нефтегазовых скважин обычно применяются следующие разновидности:

- Долота для бурения по методу сплошного забоя.

- Головки для бурения по типу кольцевого забоя.

- Специальные расширители, увеличивающие стволовой диаметр.

- Стабилизирующие элементы и компоненты для центровки, которые делают стенки ствола ровными.

Износоустойчивость долота – важный критерий, который зависит от времени эксплуатации, в которое долото может стереться до максимальных пределов, так что его потребуется заменить. Стойкость инструмента показывается в часах, она напрямую зависит от тех же критериев. Огромную важность имеет частота вращения инструмента, нагрузка, подаваемая на его основную ось, физические свойства рабочего раствора. Все эти критерии определяют не только длительность применения инструмента, но и характер бурения в тех или иных условиях.

Также важными факторами функциональности инструмента являются проходка и механическая бурильная скорость. Если проходка увеличивается, то объем манипуляций по спуску и подъему оборудования в стволе делается меньше, что влечет высокую эффективность работы. Если же увеличивается механический скоростной режим, занятость основных элементов оборудования снижается, поэтому износостойкость будет более высокой, а затраты энергии будут пропорционально падать.

Классификация породоразрушающего инструмента

Существует большое количество категорий долот, которые отличаются способами применения и функциональностью.

Инструменты классифицируются по свойствам материала, форме, составу компонентов, расположением отдельных частей касательно оси, интенсивностью выброса породы при работе и другим критериям.

Исходя из классификации, можно выделить три типа инструмента:

- Приспособления для работы сплошного типа, которые используются для увеличения глубины ствола. Разрушение пластов производится в одной плоскости либо постепенно.

- Головки, предназначающиеся для углубления, которые работают по контуру забойной зоны.

- Специальные долота, используемые в готовых скважинах.

По типу материала, из которого может изготавливаться породоразрушающий инструмент, он делится на следующие типы:

- Оборудование из стали.

- Твердосплавные устройства.

- Алмазно-твердосплавное оборудование.

- Алмазное оборудование.

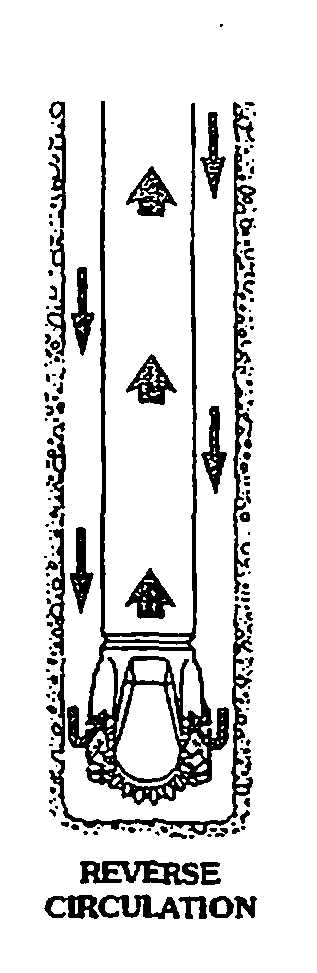

Также буровые устройства классифицируются по конструкции промывочных приборов и мощности растворной струи. Всего существуют два типа таких долот – стандартные и струйные. Первый тип отличается тем, что раствор, создаваемый для бурения, вытекает через специальные промывочные отверстия, которые расположены в середине инструмента. Оттуда раствор течет на лопасти, и в забой попадает только небольшой процент жидкости. Что касается струйных долот, то в них жидкость попадает в забой через отверстия сбоку, благодаря чему раствор также разрушает породу.

Еще один признак классификации долот – степень воздействия на пласт, вызывающего разрушение породы, когда вращается бур. Можно выделить следующие типы породоразрушающего инструмента:

- Дробящие приспособления.

- Шарошечные устройства с функцией дробления и скола.

- Лопастные.

- Фрезерные.

- Истирающие с функцией резки.

- Истирающие с функцией разрезания и алмазной обработкой.

Исходя из этого разделения, можно сказать, что породоразрушающий инструмент следует подбирать в соответствии конкретных условий в каждом случае, беря во внимание геологический состав пластов, тип работы и другие факторы.

Типы породоразрушающего инструмента

Шарошечный породоразрушающий инструмент. Он представляет собой одну из самых популярных разновидностей, и он позволяет создать ствол скважины посредством дробления либо дробления со скалыванием элементов горной породы. Такой инструмент может применяться на породах с разной твердостью почти без ограничений.

Конструктивно шарошечное долото состоит из оси, сваренных друг с другом секций, вращающихся шарошек с зубцами. Шарошки, которые имеют форму конуса, разбивают породу в ходе бурения. При вращении долота инструмент ввинчивается в верхнюю грунтовую часть, из-за чего куски породы, отделяемые от общего пласта, дробятся на более мелкие.

Более эффективным представляется породоразрушающий инструмент, который работает по дробяще-скалывающему способу. Эта конструкция при функционировании сочетает дробление со скольжением шарошек по скважинному забою, благодаря чему осуществляется дополнительный скол обрабатываемого пласта. Лучше всего такие долота подходят для работы на твердых и средних горных породах.

В целом шарошечные приспособления отличаются и количеством используемых шарошек. Одношарошечные разновидности инструмента работают на увеличенной глубине, и такое приспособление обычно имеет усиленную опору, более износостойкие элементы для дробления. Лучше всего одношарошечные инструменты показывают себя при обработке известняковой, карбонатной породы с высокой степенью хрупкости. Что касается двухшарашечных разновидностей, то наиболее часто они используются для поисково-разведочных скважин.

Помимо этого, существуют долота трехшарошечного типа: этот вариант наиболее известен, поскольку они имеют удобную форму, идеально подходящую классическому скважинному стволу с круглым сечением. Благодаря трем шарошкам обеспечивается грамотное равновесие приспособления. Также выпускаются и четырехшарошечные долота, которые применяются в основном затрудненных условиях.

Лопастный породоразрушающий инструмент. Эти разновидности долот имеют сравнительно простое устройство, их достаточно легко выпускать и обслуживать. Они также отличаются по твердости породы, лучше всего выполняя бурение на размягченных грунтах с вязкой породой, которая имеет достаточно высокую пластичность. Особенности структуры позволяют давать проходку до 1,5 километров за рейс. Минусом конструкции является то, что время от времени нужно увеличивать диаметр скважины, а также быстрый износ инструментов, из-за чего их нужно часто менять.

Устройства лопастного типа отличаются по числу лопастей. Наиболее часто в нефтяной и газовой отрасли применяются трехлопастные приспособления, а также шестилопастные конструкции. Среди таких инструментов выделяются монолитные алмазные устройства, которые применяются на породах средней твердости либо высокой пластичности.

Разрушение при использовании долота с алмазной обработкой осуществляется путем микрорезки. Минусом алмазных инструментов считается их капризность: очень важно, чтобы в стволе и забое не было лишних веществ, примесей, инородных частиц, иначе алмазные фрагменты расколются и попадут в раствор для бурения.

Фрезерный породоразрушающий инструмент. Это самый простой тип конструкции, отличающийся повышенной прочностью и износоустойчивостью. В отличие от предыдущего вида инструмента, фрезерное долото не боится инородных тел и примесей в стволе, такие инструменты применяют для раскалывания, например, застрявших шарошек в забое и других посторонних предметов. Фрезерное оборудование используется и для того, чтобы раскалывать цементные пробки и мосты внутри ствола.

По конструкции фрезерное долото выглядит как удлиненный инструмент, который сделан монолитным с дробящими компонентами, которые усилены твердыми металлами. Промывка такого инструмента очень проста, а минусом считается малая проходка.

Истирающе-режущий инструмент. Такие долота имеют вставки из славутича, форма которых обусловлена условиями породы. Такие инструменты имеют высокую устойчивость к износу, невысокую стоимость и быструю проходку, а наличие сверхпрочных элементов не позволяет им ломаться.

Бурение скважин разными типами породоразрушающего инструмента

Читайте также:

snkoil.com

Система верхнего привода — Википедия

Материал из Википедии — свободной энциклопедии

Система Верхнего Привода (СВП) — важный элемент буровой установки, который представляет собой подвижный вращатель, совмещающий функции вертлюга и ротора, оснащённый комплексом средств для работы с бурильными трубами при выполнении спуско-подъёмных операций. СВП предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении.

Подвижная часть системы верхнего привода состоит из вертлюга-редуктора, подвешенного на штропах на траверсе талевого блока.

На верхней крышке вертлюга-редуктора предусмотрен взрывозащищённый электродвигатель постоянного тока. Один конец вала электродвигателя посредством эластичной муфты присоединён к быстроходному валу редуктора. На противоположном конце - диско-колодочный тормоз. К корпусу вертлюга-редуктора крепится рама, через неё блоком роликов передаётся крутящий момент на направляющие и с них - на вышку. Между талевым блоком и вертлюгом-редуктором установлена система разгрузки резьбы, она обеспечивает автоматический вывод резьбовой части ниппеля замка бурильной трубы из муфты при развинчивании и ход ниппеля при свинчивании замка. Повреждение резьбы при этом исключается.

Трубный манипулятор под действием зубчатой пары с приводом от гидромотора может поворачивать элеватор в любую необходимую сторону: на мостки, на шурф для наращивания и т. д.

Трубный зажим нужен для захвата и удержания от вращения верхней муфты трубы во время свинчивания/развинчивания с ней ствола вертлюга.

Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (двойной шаровой кран), который также служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны.

Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части СВП на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов элеватора.

Система отклонения штропов предназначена для отвода/подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам крепятся гидроцилиндры отклонения штропов.

- Вращение бурильной колонны с регулированием частоты при бурении, проработке и расширении ствола скважины, при подъёме/спуске бурильной колонны.

- Торможение бурильной колонны и её удержание в заданном положении.

- Обеспечение проведения спуско-подъёмных операций в том числе:

- наращивание/разборка бурильной колонны свечами и одиночными трубами;

- свинчивание/развинчивание бурильных труб, докрепление/раскрепление резьбовых соединений переводников и шаровых кранов;

- подача бурильных труб к стволу/удаление от ствола вертлюга.

- Проведение операций по спуску обсадных колонн в скважину.

- Промывка скважины и одновременное проворачивание бурильной колонны.

- Задание и обеспечение величин крутящего момента и частоты вращения, их измерение и вывод показаний на дисплей шкафа управления, выносной дисплей, пульт управления и на станцию геолого-технических исследований.

- Дистанционное управление.

- Герметизация внутритрубного пространства шаровыми кранами.

- экономия времени в процессе наращивания труб при бурении;

- уменьшение вероятности прихватов бурового инструмента;

- расширение/проработка ствола скважины при спуске и подъёме инструмента;

- повышение точности проводки скважин при направленном бурении;

- повышение безопасности буровой бригады;

- снижение вероятности выброса флюида из скважины через бурильную колонну;

- облегчение спуска обсадных труб в зонах осложнений за счёт вращения и промывки;

- повышение качества керна.

Первый верхний привод был разработан и произведён компанией Varco International (ныне National Oilwell Varco). Модель TDS-1 была пущена в эксплуатацию 1 апреля 1982 года на буровой установке Sedco 201 в Арабском заливе.

К 1996 году способ бурения верхним приводом стал основным методом бурения морских скважин. Также очевидно, что значительная часть скважин на суше сейчас бурится с применением СВП.

Для продвижения СВП на новые рынки по всему миру компанией Maritime Hydraulics была разработана портативная СВП. Для малогабаритных скважин («slim-hole») разработана портативная СВП, обеспечивающий высокоскоростное (600 об./мин.) бурение.

В начале 2000-х годов в России стали предприниматься попытки создания СВП. В 2003 году петербургская промышленная группа в составе ПромТехИнвест и ОАО "Электромеханика" выпустила первый в России верхний привод, также выпускаются СВП компанией ООО "Уралмаш НГО Холдинг".ООО "Снежинский завод специальных электрических машин" производит низковольтные асинхронные электродвигатели серии ТD250 для систем СВП.

Электрический[править | править код]

Постоянный ток[править | править код]

Переменный ток[править | править код]

Гидравлический[править | править код]

Морские[править | править код]

Сухопутные[править | править код]

Стационарные[править | править код]

Мобильные[править | править код]

ru.wikipedia.org