Перфорация нефтяных и газовых скважин

Перфорация нефтяных и газовых скважин. Перфоратор. Заряды

201019/07

ПЕРФОРАТОР

Патент Российской Федерации

Суть изобретения: Использование: в нефтегазодобыче, в частности при < перфорации > скважин, в водяных гидрогеологических скважинах для повышения производительности труда при одновременном снижении энергоемкости производства и сокращении количества применяемого на скважине оборудования за счет повышения эффективности воздействия высокоскоростной струи на материалы стенки скважины. Сущность изобретения: < перфоратор > содержит основной модуль в виде полого корпуса с днищем и направляющими боковыми соплами, заряд твердого топлива, размещенный в нижней части корпуса. С целью повышения производительности труда при одновременном снижении энергоемкости производства и сокращении количества применяемого на скважине оборудования он снабжен одним или несколькими дополнительными модулями, последовательно соединенными между собой и с основным модулем каналами с размещенными в них клапанами со штоком, причем вход в канал перекрыт зарядом, а выход - воспламенителем, при этом шток выполнен с острием и продольными проточками и установлен с возможностью взаимодействия с воспламенителем. Кроме того, < перфоратор > снабжен центратором, выполненным в виде трех и более подвижных силовых элементов, равномерно расположенных по окружности в плоскости, перпендикулярной оси модуля. При этом силовые элементы выполнены в виде поршня со штоком, размещенного в стенках корпуса модуля, запоршневой объем связан каналом с полостью модуля. 1 з.п. ф-лы, 6 ил.

Номер патента: 2015311

Класс(ы) патента: E21B43/114

Номер заявки: 4874294/03

Дата подачи заявки: 10.09.1990

Дата публикации: 30.06.1994

Заявитель(и): Научно-производственное объединение "Алтай"

Автор(ы): Дубинин В.А.; Слиозберг Р.А.; Гудок А.М.; Романов Е.П.; Росторгуев А.Н.; Аксененко Д.Д.; Шандаков В.А.; Гайворонский Н.И.; Чихладзе Н.С.; Крощенко В.Д.; Пилюгин Л.А.

Патентообладатель(и): Научно-производственное объединение "Алтай"

Описание изобретения:

Изобретение относится к нефтегазодобыче, в частности к перфорации скважин, и может быть использовано в водяных и гидрогеологических скважинах.

Известны прострельные способы < перфорации > скважин пулевыми, торпедными (снарядными) и кумулятивными < перфораторами >. При вскрытии плотных и твердых пород пуля из-за малой пробивной способности часто не проникает за цементное кольцо и застревает в обсадной трубе или цементном кольце, особенно, когда на пути пули встречается муфтовое соединение обсадной колонны. На внутренней поверхности обсадной колонны при пробивании ее пулей или снарядом образуются крупные острые заусеницы вокруг отверстия. Эти заусеницы и застрявшие в трубах пули представляют большие помехи при проведении дальнейших работ и требуют трудоемких операций по фрезерованию (райбированию) внутренней поверхности обсадной колонны.

По мере распространения кумулятивной < перфорации > скважин применение пулевых и торпедных < перфораторов > значительно сократилось, что объясняется их меньшей пробивной способностью, большей сложностью заряжания и меньшей производительностью. При простреле скважины кумулятивными < перфораторами > < пест >, летящий в хвосте струи, часто отклоняется от траектории движения струи или застревает в уже пробитом канале. Застревание < песта > в канале, пробитом кумулятивной струей, может в некоторых случаях привести к полной закупорке канала, особенно в тех случаях, когда < пест > застревает в отверстии, пробиваемом в трубе. При кумулятивной торпедной или пулевой < перфорации часть энергии взрыва или выстрела расходуется на деформацию обсадной колонны и цементного кольца, что приводит к возможности соединения нефтеносного горизонта с газоносными или водоносными и т.п. [1].

Деформация обсадных колонн чаще наблюдается в скважинах без цементного кольца или если перфорация ведется на небольшой глубине (менее 50 м). Более того, перфорация мощными зарядами приводит к образованию трещин и даже разрушению обсадной колонны, возможно нарушение сцепления цемента с обсадной колонной.

Если принять среднюю вероятность нарушений в обсадной нецементированной колонне, вскрываемой мощным бескорпусным кумулятивным перфратором, за 100 ед, то для пулевого перфоратора этот показатель составит 30 ед, а для корпусного кумулятивного - 15 ед. (Григорян Н.Г. и др. Прострелочные и взрывные работы в скважинах, М.: Недра, 1973). Как установлено исследованиями, расстояние между кумулятивными зарядами нельзя делать менее 75 мм, так как в этом случае возможна резкая потеря пробивной способности (Винцени Е.М. Кумулятивные перфораторы, применяемые в нефтяных и газовых скважинах. М.: Недра, 1971). Оси соседних зарядов обычно смещены одна относительно другой на 90 или 120одля того, чтобы снизить вероятность образования трещин в обсадной колонне и цементном кольце. При этом максимальный диаметр каналов, пробиваемых кумулятивными перфораторами, не превышает 14 мм (Григорян Н.Г. и др. Прострелочные и взрывные работы в скважинах. М.: Недра, 1972).

Известен гидропескоструйный способ перфорации скважин [2]. Это пока единственный промышленно применяемый в настоящее время способ вскрытия пластов, исключающий воздействия взрывных нагрузок на пласт. Как показали стендовые испытания на сухих и заполненных водой макетах скважин, в том числе с имитацией противодавления, а также промысловые эксперименты с использованием скважинной модели в условиях гидростатических давлений, характерных для скважин средних глубин, при перпендикулярном набегании струи жидкости на обсадную колонну при прокачке ее через насадки из твердых сплавов длина перфорационных каналов в породах средней прочности не превышает 135 мм. Учитывая значительно большую трудоемкость осуществления гидропескоструйной перфорации по сравнению с кумулятивной и пулевой, на промыслах она применяется в настоящее время редко.

Перфораторы по авт.свт. N 848603, 1173036 (лазерные), N 872731, 927980 (электроплазменные) требуют специальных энергоемких источников питания и могут быть отнесены в настоящее время по степени своей практической реализации к "экзотическим" способам перфорации.

Известно устройство плазменной резки [3], принятое за прототип, включающее полый корпус, связанный с ним источник газа, установленное в боковой стенке корпуса радиальное съемное сопло и размещенный в полости корпуса соосно радиальному объемному соплу электрод, имеющий токовод, источник газа выполнен в виде расположенного в нижней части корпуса съемного стакана с зарядами баллиститного твердого топлива.

К недостаткам данного устройства относится то, что при ограниченных расходных характеристиках заряда твердого топлива оно может обеспечить прожигание не более 2-3-х каналов, в результате чего потребуется значительное усложнение электрической части устройства плазменной резки. В устройстве для прожигания каждого последующего канала необходимо переснаряжение его новым зарядом твердого топлива, что связано со спускоподъемными работами. Кроме того, для фиксации в скважине устройства плазменной резки требуется применение специальных дополнительных устройств, а зажигание электрической дуги и разогрев от нее продуктов сгорания баллиститного твердого топлива до температуры плавления обсадной трубы, цементного камня и породы вызывает необходимость применения на поверхности земли силовых электрогенераторов.

Цель изобретения - повышение производительности труда при одновременном снижении энергоемкости производства и сокращении количества применяемого на скважине оборудования.

Поставленная цель достигается тем, что известный перфоратор, содержащий основной модуль в виде полого корпуса с днищем и направляющими боковыми соплами, заряд твердого топлива, размещенный в нижней части полого корпуса, и воспламенитель, установленный в верхней части корпуса, снабжен одним или несколькими дополнительными модулями, последовательно соединенными между собой и с основным модулем каналами с размещенными в них клапанами со штоком, причем вход в канал перекрыт зарядом, а выход - воспламенителем, при этом шток выполнен с острием и продольными проточками и установлен с возможностью взаимодействия с воспламенителем.

С целью исключения любых перемещений модуля относительно стенки скважины во время его работы он снабжен центратором, выполненными в виде трех и более подвижных силовых элементов, равномерно расположенных по окружности в плоскости, перпендикулярной оси модуля, при этом силовые элементы выполнены в виде поршня со штоком, размещенного в стенках корпуса модуля, запоршневой объем связан каналом с полостью модуля.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна". При изучении известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

На фиг. 1 представлен предлагаемый перфоратор, разрез; на фиг.2 и 3 - сечения А-А и Б-Б на фиг.1 соответственно; на фиг.4 - вариант выполнения корпуса модуля; на фиг.5 - варианты выполнения зарядов; на фиг.6 - работа перфоратора в скважине.

Каждый модуль 1 состоит из корпуса (фиг.1-3), днища 2, расходных сопел 3, заряда 4 твердого топлива, воспламенителя 5, центратора 6. Центратор выполнен в виде трех и более подвижных силовых элементов, равномерно распределенных по окружности в плоскости, перпендикулярной оси модуля (фиг.2), и выполненных в виде поршня со штоком, размещенного в стенках модуля с возможностью перемещения на длину l выхода штока,

l=(Dскв-dмод)/2+ Δдоп, где Dскв и dмод - соответственно внутренний диаметр скважины и наружный диаметр перфоратора. При этом запоршневой объем соединяется каналом с внутренним объемом модуля.

Соблюдение этого соотношения для выхода (l) штока из модуля при предлагаемом выполнении силовых элементов позволяет выполнять одновременно две функции: функцию фиксатора и функцию центратора. Последнее особенно важно для создания равных условий работы всех сопел одного модуля, что соответствует равномерной перфорации скважин. Дополнительный вылет штока Δдоп (сверх расстояния между корпусом модуля и стенкой скважины) зависит от фрикционных и деформативных свойств материала штока и обсадной колонны, определяется экспериментально и задается технологическими допусками при проектировании конкретной конструкции. Функциональное его назначение - обеспечение минимального смещения перфоратора от оси скважины при его фиксации.

В канале 7, соединяющем два рядом стоящих модуля 1 и 9 и вход которого перекрыт зарядом 4, а выход 8 - воспламенителем 15, установлен с возможностью взаимодействия острием штока с воспламенителем обратный клапан 10, шток которого выполнен с продольными проточками.

Наиболее вероятно применение вкладных зарядов торцового горения (фиг.5, а), обеспечивающих постоянство газоприхода, хотя для образования канала значительной длины желательно применение зарядов прогрессивного горения (фиг.5,б,в). В простейшем случае, например, для перфорации обсадной колонны без цементного кольца возможно применение вкладного небронированного заряда, например, одной или нескольких канальных шашек.

Устройство работает следующим образом.

Перфоратор опускается в скважину на заданную глубину. После подачи инициирующего электрического импульса на пиропатрон 11 происходит его срабатывание с последующим зажиганием воспламенителя 5. Под действием давления газообразных продуктов сгорания пиропатрона и воспламенителя происходит перемещение поршней центратора (фиг.1-3). Конечным результатом этого перемещения является жесткая фиксация перфоратора на оси скважины. Одновременно происходит зажигание заряда 4 твердого топлива. Продукты сгорания твердого топлива разгоняются в направляющих соплах 3, выполненных в виде конфузора, и поступают в объем между обсадной колонной и перфоратором (фиг.6), создавая газовую каверну в прилегающей к сопловому насадку области заполняющей скважину жидкости. Последующие порции продуктов сгорания, истекающие через сопло, движутся к стенке скважины через газовую каверну с минимальными теплопотерями, благодаря отсутствию контакта газовой струи с жидкостью.

Расстояние от выходного сечения сопла до внутренней поверхности обсадной колонны определяется размером Rс перфоратора от выходного сечения сопла до оси перфоратора.

Rc=(Dскв-К.dкр)/2, где Dскв - внутренний диаметр обсадной колонны;

dкр=L/20 - диаметр выходного сечения сопла,

L - требуемая длина канала;

К=3-4.

Коэффициент К здесь фактически определяет нижнюю и верхнюю границу этого расстояния, при К=3 обеспечивается минимальное расстояние от среза сопла до стенки, равное l=1,5dкр. Данное ограничение связано с исключением возможного газодинамического запирания сопла. Верхняя граница, задаваемая этим соотношением и равная l=2.dкр при К=4, вызвана необходимостью максимального использования дальнобойности струи и снижением отрицательного воздействия окружающей жидкости на поток газа.

Приведенная зависимость для Rс и связь между диаметром dкрвыходного сечения сопла и требуемой длиной канала L подтверждается результатами экспериментальных исследований по теплообмену между струями различной интенсивности и плоской перпендикулярно расположенной преградой. Эти результаты отражают тот факт, что максимальная интенсивность теплообмена (Nu - число Нуссельта, безразмерный коэффициент теплообмена) наблюдается при расстоянии от среза сопла до стенки, равной l=(5-10)·dкр. При l/dкр 20 теплоотдача от струи к стенке малоэффективна. При этом чем меньше интенсивность газового потока, тем ближе выходное сечение струи должно быть расположено к прожигаемой преграде.

В результате эрозионного и теплового взаимодействия высокотемпературной струи со стенкой скважины происходит местный разогрев обсадной трубы, а затем цементного камня и основной породы до температуры плавления, продукты их разложения вместе с отработанными газами выносятся из канала в пространство между обсадной трубой и перфоратором. По мере выгорания заряда 4 фронт горения (пунктирная линия 12, фиг.1) перемещается в направлении, указанном стрелкой, и достигает соединительного канала 7. Под действием давления продуктов сгорания обратный клапан 10 перемещается в направлении следующего модуля и прокалывает заостренным концом штока футляр 13 воспламенителя модуля 9. Продукты сгорания остатков заряда 4 по проточкам в штоке (фиг.3) поступают через проколотое в футляре 13 воспламенителя отверстие к воспламенительному составу и зажигают его, продукты сгорания которого зажигают заряд 14 модуля 9, и дальнейший процесс в этом модуле развивается аналогично описанному. При этом под действием внутреннего давления в дополнительном модуле 9 при одновременном спаде давления в модуле 1 обратный клапан перемещается в исходное положение, вновь запирая канал 7, благодаря чему расход продуктов сгорания заряда модуля 9 осуществляется только через собственную группу сопел. По окончании горения заряда 4 и спада давления в объеме модуля 1 поршни центратора под действием пружин 16 возвращаются в исходное положение, освобождая перфоратор для подъема на поверхность.

П р и м е р. Устройство реализовано в модельных однокамерном и двукамерном перфораторах с внутренним диаметром 76 и длиной 150-300 мм. Использовались заряды алюминизированного твердого топлива торцового горения ⊘ 36 и 68 мм различной длины (весом от 50 до 1500 г). Температура продуктов сгорания в камере 3648К, диаметр выходного сечения сопла - 3 мм. При установке в камеру перфоратора различных зарядов соответственно устанавливалось 1, 2, 3 сопловых насадка с тем же выходным диаметром. Расстояние между выходным сечением сопла и обсадной трубой изменялось от 4 до 8 мм. Проведенные испытания перфоратора показали, что прожигание обсадной трубы с толщиной стенки 8-10 мм обеспечивается в этих условиях за 0,2-0,3 с, а образованные таким перфоратором каналы имеют средний диаметр входа 20-25 мм, длину 40-70 мм. Разрушений или деформаций обсадной трубы и цементного камня не происходит. Размеры прожигаемых каналов зависят от диаметра выходного сечения соплового насадка, секундного расхода, температуры и времени воздействия продуктов сгорания на преграду.

Таким образом, повышение производительности труда при одновременном снижении энергоемкости производства и сокращении количества применяемого на скважине оборудования достигается благодаря заявляемым отличительным признакам предлагаемого перфоратора. Экономический эффект от внедрения заявляемого изобретения образовывается за счет сокращения заработной платы, благодаря снижению удельного веса перфорационных работ в общем объеме работ на скважине за счет снижения затрат за использованную технику (из-за отказа от дополнительного наземного оборудования), за счет снижения затрат за услуги, к которым относятся расходы по ремонту наземного оборудования, расходы по электроснабжению.

Формула изобретения:

1. ПЕРФОРАТОР, содержащий основной модуль в виде полого корпуса с днищем и направляющими боковыми соплами, заряд твердого топлива, размещенный в нижней части полого корпуса, и воспламенитель в верхней части корпуса, отличающийся тем, что, с целью повышения производительности труда при одновременном снижении энергоемкости производства и сокращении количества применяемого на скважине оборудования, он снабжен одним или несколькими дополнительными модулями, последовательно соединенными между собой и основным модулем каналами с размещенными в них клапанами со штоком, причем вход в каждый канал перекрыт зарядом, а выход - воспламенителем, при этом шток выполнен с острием и с продольными проточками и установлен с возможностью взаимодействия с воспламенителем.

2. Перфоратор по п.1, отличающийся тем, что, с целью исключения любых перемещений модуля относительно стенки скважины во время его работы, он снабжен центратором, выполненным в виде трех и более подвижных силовых элементов, равномерно расположенных по окружности в плоскости, перпендикулярной к оси модуля, при этом силовые элементы выполнены в виде поршня со штоком, размещенных в стенках корпуса модуля, при этом запоршневой объем связан каналом с полостью модуля.

www.first-drilling.com.ua

Перфорация скважин

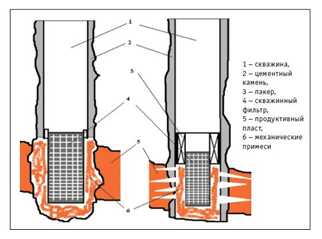

ПЕРФОРАЦИЯ СКВАЖИН (от лат. perforatio — пробуравливание * а. well perforation; н. Durchschießung der Erdolbohrlocher; ф. perforation des puits; и. perforacion de sondeos) — пробивание отверстий в стенках буровой скважины против заданного участка продуктивного пласта с целью получения или усиления притока воды, нефти, газа в добычную скважину или пласт. Для перфорации скважин применяют взрывчатые вещества (кумулятивная, пулевая и снарядная перфорация скважин) и реже поток жидкости с абразивными материалами (гидропескоструйная перфорация скважин).

Наиболее используется кумулятивная перфорация скважин (см. Кумулятивный перфоратор). У пулевых перфораторов скорость выстреливаемой пуле сообщают пороховые газы. Хорошую пробивную способность имеет перфоратор вертикально направленный — ПВН (рис.).

Пуля, двигаясь по каналу (стволу) перфоратора, расположенному параллельно оси скважины, на отклоняющем участке меняет направление полёта и уходит в пласт. Вертикальное расположение каналов в корпусе позволяет сделать их достаточно длинными, что в сочетании с высоким давлением газов порохового заряда обеспечивает получение скорости пули до 900 м/с. Пулевые перфораторы с горизонтальным расположением ствола имеют ограниченное применение и не всегда обеспечивают нужное пробитие, т.к. длина канала мала. Снарядная перфорация скважин, осуществляемая так же, как пулевая, только не пулей, а снарядом, практически не используется. Изредка перфорацию скважин осуществляют взрывом цилиндрических фугасных зарядов, создавая трещины в колонне, цементном кольце и породе.

Гидропескоструйная перфорация основана на абразивном и гидромониторном разрушении преград. При этом в пласте высоконапорными струями жидкости с песком, закачиваемой в скважину с поверхности по трубам и истекающей из сопел устройства, образуются глубокие чистые полости и каналы. Метод сложен.

Выбор метода перфорации скважин решается с учётом геологии пласта, конструкции скважины, условий бурения, технических данных перфораторов, сопутствующих перфорации побочных эффектов и других факторов. При этом определяются тип перфоратора, плотность прострела, технология последующих работ. Характер вскрытия при перфорации изучается на специальных стендах, где определяются размеры каналов и особенности движения жидкости или газа в образце до и после прострела в условиях, приближённых к скважинным. Качество перфорации скважин — один из важнейших факторов, определяющих эффективность эксплуатации скважин.

www.mining-enc.ru

ПРЕИМУЩЕСТВА ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ПРИ ВТОРИЧНОМ ВСКРЫТИИ ПЛАСТА

Перспективы ввода в промышленную разработку многочисленных открытых месторождений нефти с малопродуктивными пластами связаны, главным образом, с широким внедрением методов глубокого вскрытия пластов. Причем, чем ниже качество первичного вскрытия, тем выше эффект от  применения более совершенных методов вторичного вскрытия.

применения более совершенных методов вторичного вскрытия.

Значение качественной перфорации при вторичном вскрытии пласта хорошо известно, потому при выборе способа проведения перфорации стоит руководствоваться основными критериями к которым можно отнести: создание максимально качественного гидродинамического сообщения скважины с пластом, а также максимальная сохранность обсадной колонны и цементного кольца за пределами интервала вскрытия. Это обусловлено требованием полной реализации потенциальных возможностей пласта, длительности эксплуатации объекта без обводнения и формирования нескольких глубоких перфорационных каналов.

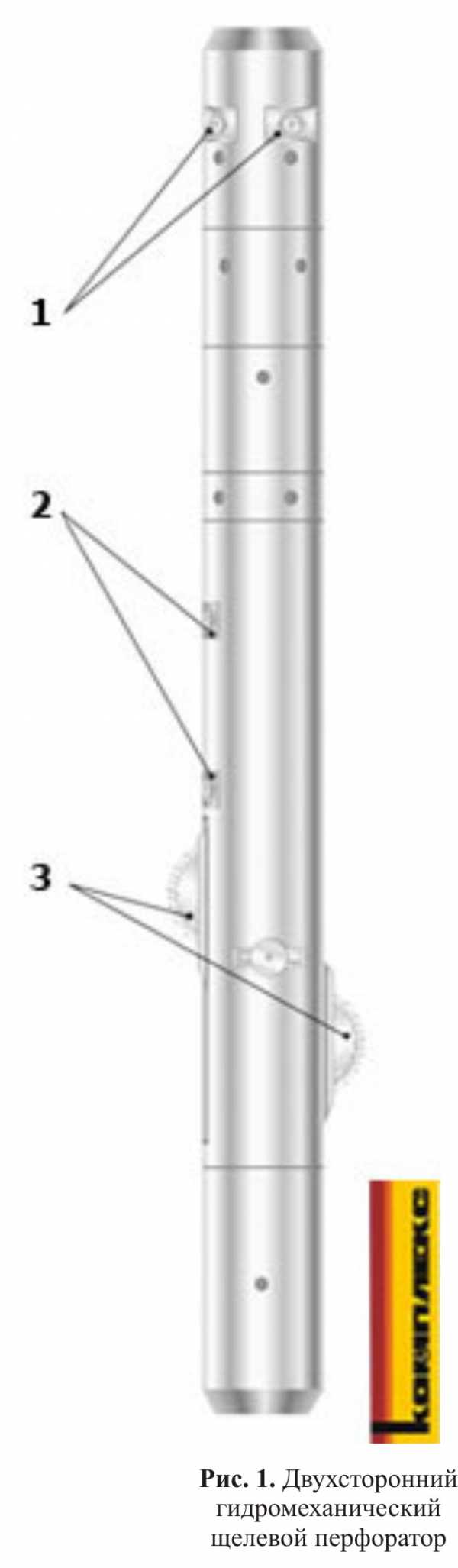

Одним из наиболее эффективных методов вторичного вскрытия пласта, удовлетворяющим указанным выше критериям является гидромеханическая щелевая перфорация. До недавнего времени широко применялась технология вскрытия эксплуатационной колонны односторонним щелевым перфоратором. Проанализировав результаты, полученные в ходе промысловых работ на скважинах и стендовых испытаний, были выявлены серьезные недостатки данной конструкции. В связи с этим конструкторским отделом ООО «Комплекс» был разработан и запатентован двухсторонний гидромеханический щелевой перфоратор (рис. 1). Технические характеристики изготавливаемых в настоящее время перфораторов приведены в таблице 1.

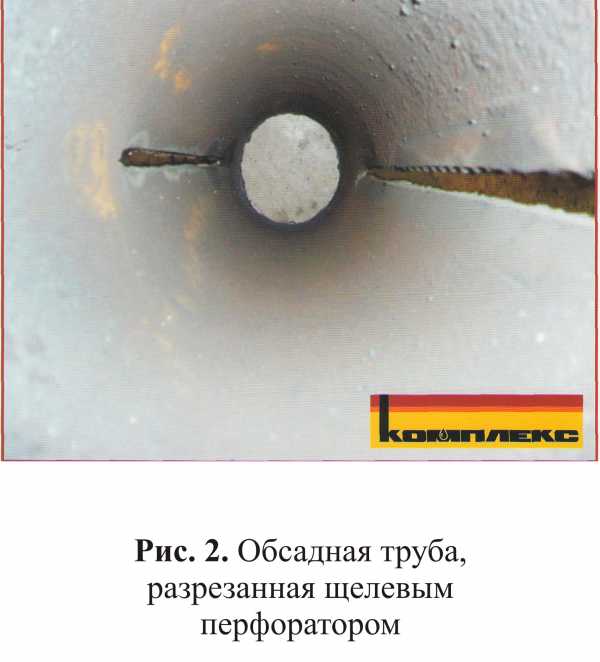

Технология двухсторонней гидромеханической щелевой перфорации с использованием ГМЩП сравнительно проста. После проведения подготовительных работвключающих привязку (ГК+МЛМ) и шаблонирование эксплуатационной колонны, ГМЩП на колонне насосно-компрессорных труб спускается в скважину до планируемого интервала перфорации. Геофизическим методом гамма-каротажа (ГК), прописываемым после спуска, осуществляется привязка реперного патрубка перфоратора к заданному интервалу перфорации. После создания давления в НКТ, накатными дисками (3), расположенными диаметрально на 180°, формируют щели в колонне, которые обеспечивают вскрытие пласта по всей его длине и удаление цементного камня по всей поверхности вскрытого интервала. Процесс перфорации регистрируется индикатором веса ИВЭ-50 или любым другим  аналогом. Особая рабочая боковая поверхность дисков фрезерует кромки щелей, что позволяет достичь высокого качества геометрии форм продольных щелей в теле эксплуатационной колонны, а возможность создания двух диаметральных щелей позволяет снять кольцевые напряжения металла, что исключает смыкание щелей (рис. 2).

аналогом. Особая рабочая боковая поверхность дисков фрезерует кромки щелей, что позволяет достичь высокого качества геометрии форм продольных щелей в теле эксплуатационной колонны, а возможность создания двух диаметральных щелей позволяет снять кольцевые напряжения металла, что исключает смыкание щелей (рис. 2).

Одновременно, благодаря наличию свободного выхода отраженного от преграды потока в скважину через длинную щель, устройство позволяет под действием высоконапорных струй жидкости, исходящих из гидромониторных насадок (2), формировать во вскрываемом пласте глубокие каналы. Этому способствуют конструкция разработанных и запатентованных ООО «Комплекс» гидромониторов, а также специально сконструированная разгонная камера, позволяющая преобразовывать ламинарный поток в турбулентный и сохранять турбулентность при эффекте затопленной струи.

В обрабатываемых интервалах скважин могут быть сформированы четыре продольные щели, сориентированные по заданным углам. А дополнительные технологические отверстия (1) позволяют за один спуск проводить полноценную химическую обработку призабойной зоны скважины с последующим освоением методом свабирования. Закачка химических составов в пласт может осуществляться как через гидромониторные форсунки перфоратора, так и через дополнительные отверстия в верхней части прибора. В последнем случае обработка призабойной зоны производится в режиме воронки. Для контроля перфорации могут служить такие методы как электроимпульсный магнитный дефектоскоп или скважинно-акустическая телеметрия.

Таблица 1

Технические характеристики двухсторонних гидромеханических щелевых перфораторов (ГМЩП),

выпускаемых ООО «Комплекс»

|

ОСНОВНЫЕ ПАРАМЕТРЫ |

МОДЕЛЬ ГИДРОМЕХАНИЧЕСКОГО ЩЕЛЕВОГО ПЕРФОРАТОРА |

|||||

|

ГМЩП-102 |

ГМЩП-114 |

ГМЩП-140 |

ГМЩП-146 |

ГМЩП-168 |

ГМЩП-178 |

|

|

Диаметр эксплуатацион-ной колонны, мм |

102 |

114 |

140 |

146 |

168 |

178 |

|

Наружный диаметр перфоратора, мм |

79 |

89 |

112 |

115 |

135 |

145 |

|

Толщина режущего диска, мм |

9 |

10 |

10 |

10 |

12 |

12 |

|

Присоединительная резьба НКТ, мм |

60,3 |

73 |

||||

Дополнительным преимуществом использования двухстороннего гидромеханического перфоратора является возможность применения инновационной технологии «формирования двух соседних фильтрационных каналов глубокого проникновения», позволяющей существенно увеличить глубину второго канала. Дело в том, что при большой глубине канала, фактор стесненности струи проявляется даже при отсутствии участка обсадной колонны. Объясняется это тем, что размер перфорационного канала только в 4-6 раз больше диаметра струи и при большой его глубине действию струи препятствуют значительное гидравлическое сопротивление, что приводит к интенсивному снижению скорости разрушения пород. Поэтому за первые 20-30 % от общего времени гидромониторной обработки формируется первый канал почти предельной глубины. При формировании же второго канала на некоторой глубине отраженный поток прорывается в первый канал. Сопротивление струе ослабевает, и глубина второго канала возрастает почти вдвое по сравнению с первым.

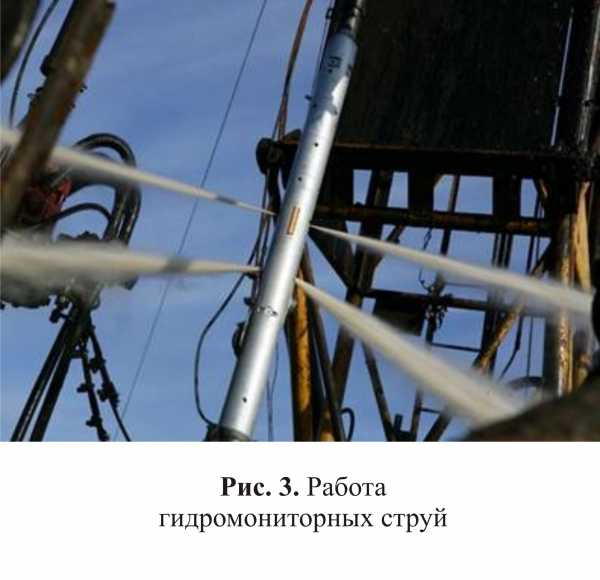

Применение технологии формирования фильтрационных каналов глубокого проникновения, реализуется в гидромеханическом щелевом перфораторе ГМЩП посредством попарного расположения гидромониторных насадок: две насадки – под углом 75° и две – под углом 90° относительно оси перфоратора (рис. 3). Гидромониторные насадки, работающие под давлением

150-300 атм. со скоростью истечения 8 л/сек, а так же диски находящиеся в щели ориентируют струи в плоскости прорезанных щелей, размыв происходит с дискретностью спуска к подошве пласта 18-20 см в течении 3-5 мин. Данная компоновка гидромониторов позволяет реализовывать поставленную задачу на всей протяженности вскрытого интервала, регулируя лишь дискретность спуска и время намыва каналов. За технологически приемлемое время резки (не более 1 ч) и при давлениях, которые обеспечивает применяемое оборудование (насосные агрегаты, трубы, вертлюги и т.п.), высоконапорные струи раствора без абразива, истекающие из насадок с площадью истечения не менее 0,15 см2, способны сформировать каналы глубиной до 1,5 м и более при использовании изложенной выше инновационной технологии формирования двух соседних каналов глубокого проникновения после вскрытия заданного интервала

Для проведения перфорации используются различные гидромониторные насадки: круглые, квадратные, щелевые. Квадратные и щелевые насадки имеют меньший коэффициент расхода по сравнению с круглыми. Однако этот недостаток компенсируется тем, что они практически не забиваются твердыми частицами и окалиной, имеющимися в прокачиваемой жидкости, и поэтому не требуется установка фильтров в рабочий инструмент, а также позволяет проводить перфорацию на пластах с повышенным поглощением, снижая тем самым объём рабочей жидкости и способствуя минимизации обводнения вскрываемых пластов. В то же время для насадок любой формы, применяемых в перфораторах, особые требования предъявляются к их дальнобойности, которая в свою очередь существенно зависит от компактности струи. Поэтому при использовании щелевых насадок отношение длины щели к ее ширине не должно превышать определенной величины. Другое требование связано с ориентацией щели. Перфорационный канал должен максимальное время сохранять свою форму и не смыкаться от действия горного давления. Для достижения этой цели щель должна быть ориентирована вертикально.

Для проведения перфорации используются различные гидромониторные насадки: круглые, квадратные, щелевые. Квадратные и щелевые насадки имеют меньший коэффициент расхода по сравнению с круглыми. Однако этот недостаток компенсируется тем, что они практически не забиваются твердыми частицами и окалиной, имеющимися в прокачиваемой жидкости, и поэтому не требуется установка фильтров в рабочий инструмент, а также позволяет проводить перфорацию на пластах с повышенным поглощением, снижая тем самым объём рабочей жидкости и способствуя минимизации обводнения вскрываемых пластов. В то же время для насадок любой формы, применяемых в перфораторах, особые требования предъявляются к их дальнобойности, которая в свою очередь существенно зависит от компактности струи. Поэтому при использовании щелевых насадок отношение длины щели к ее ширине не должно превышать определенной величины. Другое требование связано с ориентацией щели. Перфорационный канал должен максимальное время сохранять свою форму и не смыкаться от действия горного давления. Для достижения этой цели щель должна быть ориентирована вертикально.

В зависимости от типа коллектора в качестве рабочей жидкости могут быть использованы технологические растворы, обработанные гидрофобиизирующими и ингибирующими присадками, вода или нефть. В последнем случае скорость истечения струи из насадок должна быть увеличена на 5-10 м/с.

По ключевым показателям результативность гидромеханической щелевой перфорации значительно превосходит все известные способы перфорации обсадных колонн.Об этом, например, свидетельствуют сравнительные характеристики основных параметров кумулятивной и гидромеханической щелевой перфораций (табл. 2).

Таким образом, основными преимуществами ГМЩП являются:

- отсутствие ударного воздействия на колонну;

- отсутствие кольцевых сжимающих напряжений металла вследствие формирования 2-х диаметрально расположенных щелей, что полностью исключает смыкание щелей;

- удельная площадь вскрытия одного погонного метра колонны в 12-14 раз больше, чем при использовании кумулятивной перфорации;

- выход дисков за эксплуатационную колонну на 20 мм способствует значительному разрушению цементного кольца;

- механическая скорость перфоратора с учётом гидроманиторной обработки составляет 40-60 мин на метр;

- гарантированная мощность пласта вскрываемая за один СПО – до 50 м колонны марки стали «Д»

- возможность проведения обработки призабойной зоны жидкостью вскрытия, в том числе проведения кислотной обработки под давлением через гидромониторные насадки с глубиной проникновения в пласт от 0,5 до 1,5 м без подъёма перфоратора;

- возможность проведения освоения скважины после ГМЩП без подъёма перфоратора методом свабирования.

Таблица 2

Основные параметры щелевой и кумулятивной перфорации

|

ПАРАМЕТР |

ГМЩП с формированием двух щелей |

ГМЩП с формированием четырех щелей |

Кумулятивные заряды типа Big Hole или ПКО-89 |

Кумулятивные заряды типа Deep Penetration или Пк-105 |

|

Площадь вскрытия на один погонный метр колонны |

0,02 – 0,024 м2 |

0,04 – 0,048 м2 |

0,0053 м2 * |

0,0022 м2 * |

|

Глубина проникновения в пласт |

0,5-1,0 м |

0,5-1,0 м |

0,15 м |

0,75 м |

|

Геометрия входного отверстия |

Щель шириной 10-12 мм |

Щель шириной 10-12 мм |

Отверстие диам. до 23 мм |

Отверстие диам. до 12 мм |

|

Фугасность |

Отсутствует |

Отсутствует |

Очень высокая |

Высокая |

* При использовании стандартного перфоратора с 12-ю зарядами на фут и успешном срабатывании всех зарядов

По геологической эффективности (получение максимального дебита) вторичное вскрытие на базе двухстороннего щелевого перфоратора с использованием технологии создания глубоких фильтрационных каналов с помощью формирования двух соседних каналов принципиально не отличается от глубокой гидравлической перфорации. Однако реализация его значительно проще: не требуются бурильный инструмент и труборез, отсутствуют проблемы связанные с устойчивостью ствола.

Компания «Комплекс» на сегодняшний день выполнила несколько сотен скважино-операций с использованием ГМЩП. В результате использования данной технологии на многих скважинах получены фонтанные притоки углеводородов. При реперфорации ГМЩП отмечаются увеличение дебитов до первоначальных значений, а при вскрытии перед ГРП – увеличение приемистости скважины и снижение рабочего давления разрыва пласта.

Видео >>

www.perfokom.com

Способ абразивной перфорации нефтяных, газовых и геотехнологических скважин

Изобретение относится к горной технике, к добыче жидких или газовых текучих сред из буровых скважин и, более конкретно, к технологии перфорирования скважин. Оно может быть использовано для увеличения или восстановления дебита эксплуатируемых нефтяных, газовых и геотехнологических скважин. Обеспечивает создание технологии абразивной перфорации, обладающей большой производительностью, способностью образования глубоких отверстий в стенке скважин и для глубоких скважин. Способ включает доставку абразива и текучей среды в скважину, их смешивание, формирование струи текучей среды с абразивом и направление ее на стенки скважины. В скважину доставляют предварительно заправленные в отдельных емкостях абразив и сжатый газ. Емкость для абразива связана с емкостью для газа. Подачу газа осуществляют под давлением, в 1,5-3 раза превышающим гидростатическое давление в скважине. Осуществляют смешивание сжатого газа с абразивом и разгоняют полученную смесь в сопле до трансзвуковых скоростей. 3 з.п. ф-лы, 2 ил.

Изобретение относится к горной технике, к добыче жидких или газовых текучих сред из буровых скважин, более конкретно к технологии перфорирования скважин, и может быть использовано для увеличения или восстановления дебита эксплуатируемых нефтяных, газовых и геотехнологических скважин.

Известен способ абразивной перфорации нефтяных, газовых и геотехнологических скважин, включающий доставку абразива и текучей среды в скважину, формирование струи с абразивом и направление ее на стенки скважины (1). Способ включает спуск в скважину насосно-компрессорных труб (НКТ), нагнетание в НКТ гидроабразивной смеси, приготовленной на поверхности, формирование и направление плоской струи гидроабразива на стенку колонны. Из-за наличия высокого скважинного давления на глубине перфорации, значительных потерь мощности на прокачку гидроабразивной смеси не удается получить достаточно мощную струю, что приводит к увеличению цикла обработки, повышению трудоемкости способа. Кроме того, по тем же причинам способ позволяет получить лишь неглубокие отверстия в стенке скважины. Все это обуславливает недостаточную эффективность способа перфорации. Техническим результатом изобретения является создание способа абразивной перфорации, обладающего большой производительностью, способностью образования глубоких отверстий в стенке скважины пород и для глубоких скважин. Это позволило бы обеспечить максимальное восстановление дебита скважин на длительный срок, и, таким образом, повысить эффективность способа абразивной перфорации. Необходимый технический результат достигается тем, что в способе абразивной перфорации нефтяных, газовых и геотехнологических скважин, включающем доставку абразива и текучей среды в скважину, их смешивание, формирование струи текучей среды с абразивом и направление ее на стенки скважин, в скважину доставляют предварительно заправленные в отдельных емкостях абразив и сжатый газ, причем емкость для абразива связана с емкостью для газа, подачу газа осуществляют под давлением, в 1,5-3 раза превышающим гидростатическое давление в скважине, осуществляют при этом смешивание сжатого газа с абразивом и разгоняют полученную смесь в сопле до трансзвуковых скоростей. Кроме того, в начале подачи сжатого газа производят прокалывание стенки скважины механическим пробойником, после чего струю газа с абразивом направляют в полученное отверстие. Возможно пробивание стенки скважины с помощью кумулятивного заряда в начале подачи сжатого газа. Более того, в качестве абразива целесообразно использовать порошок электрокорунда AL2 03 с размером частиц 250 - 800 мкм. Использование способа в соответствии с изобретением позволяет повысить эффект обработки скважин за счет пробивки отверстий большей глубины в более прочном грунте, в том числе и для глубоких (3-5 км) скважин. Кроме того, сокращается трудоемкость перфорирования, снижаются материальные затраты, что приводит к повышению эффективности способа. Изобретение поясняется чертежами, на которых: фиг. 1 показан продольный разрез скважины с расположенным в ней устройством для реализации способа; фиг. 2 - узел 1 фиг. 2. Сведения, подтверждающие осуществимость изобретения Изобретение осуществляют следующим образом. На поверхности земли в отдельные емкости заправляют рабочее тело - текучую среду и абразив - порошок электрокорунда. В качестве текучей среды используется газ - воздух или азот. Заправку газа в емкость осуществляют с помощью компрессора высокого давления. Так, при обработке скважин глубиной 3-5 км давление сжатого в емкости газа может составить 1000 атм, для того чтобы давление сжатого газа в 1,5-3 раза превышало давление в скважине на глубине обработки. В другую емкость заправляют порошок электрокорунда с размерами частиц 250-800 мкм. После чего производят доставку емкостей с сжатым газом и абразивом в скважину. Для этого емкости с помощью каротажного подъемника на кабеле опускают на глубину обработки. На требуемой глубине емкости фиксируют относительно стенок обсадной колонны. Для производства отверстия в стенке скважины осуществляют подачу сжатого газа на стенку скважины с помощью сопла, осуществляя формирование струи. В процессе подачи сжатого газа в его струю подают абразив, где и происходит его смешивание с газом. Поскольку давление в емкости в 1,5-3 раза превышает скважинное давление, то смесь газа с абразивом устремляется через сопло с большой скоростью на стенку скважины. Профилированное сопло позволяет получить в таких условиях трансзвуковую скорость истечения. Благодаря высокой кинетической энергии, приобретаемой абразивом с газом, происходит мощное воздействие струи на стенку скважины, приводящее к образованию перфорационных отверстий. Разрушенную породу этой же струей удаляют из перфорационного отверстия. После использования запаса сжатого воздуха емкости поднимаются на поверхность, заправляют сжатым газом и абразивом. Далее производят новый спуск емкостей в скважину для пробивки следующего отверстия. Для большей эффективности процесса необходимо газоабразивную струю направлять на горную породу, не затрачивая ее на пробивание обсадной трубы. Поэтому целесообразно производить прокалывание стенки скважины (обсадной колонны), например, механическим пробойником, после чего газоабразивную струю направлять в полученное отверстие. Возможно пробивание стенки скважины с помощью кумулятивного заряда взрывчатого вещества. В случае использования кумулятивного заряда (КЗ) его размещают на корпусе перед соплом, герметично закрывая его. При подаче сжатого газа в сопло инициируют взрыв КЗ, в результате чего прожигается отверстие в обсадной колонне, в которое и направляется газоабразивная струя. Срабатывание механического пробойника может быть осуществлено от запасенного сжатого газа. После чего пробойник удаляют из стенки скважины и в полученное отверстие подают газоабразивную струю. Способ осуществляют с помощью устройства для газоабразивной перфорации, представленного на фиг. 1, 2. Скважинный снаряд 1 на каротажном кабеле 2 спускают в скважину с обсадной колонной 3. Снаряд 1 содержит в верхней части емкость для газа 4, а в нижней части - емкость для абразива 5 (абразивного порошка), связанную конструктивно с емкостью для газа 4. Емкость для газа 4 снабжена заправочно-сбросным клапаном 6 и пусковым электроклапаном 7. Емкость для абразива 5 снабжена узлом смешивания газа и абразива 8, сообщенного с магистралью подачи сжатого газа к профилированному соплу 9, установленному в нижней части снаряда. Сопло 9 выполнено выдвигающимся при подаче сжатого воздуха. Снаряд 1 снабжен выдвигающимися фиксаторами для закрепления его в скважине (на чертеже не показано). При срабатывании пускового электроклапана 7 сжатый воздух поступает в магистраль подачи газа к соплу. При этом происходит смешивание сжатого газа с абразивом. Газоабразивная смесь 10 подается к соплу 9, где благодаря плавному профилю происходит безударное ускорение ее до трансзвуковой скорости. Выходя из сопла, газоабразивная смесь воздействует на горную породу, разрушая ее. Разрушенная порода удаляется из отверстия 12 с отработанной струей 11. Использование предлагаемого способа перфорации по сравнению с существующим гидроабразивным способом позволяет: - повысить кинетическую энергию струи и за счет этого повысить скорость разрушения породы и дальнобойность струи (а следовательно, и проникновение в пласт) в 3-10 раз; - повысить производительность; - снизить затраты и трудоемкость работ за счет снижения количества абразивного порошка, применения наиболее эффективных абразивов; - значительно повысить эффективность обработки скважин за счет более полного и длительного работающего восстановления дебита скважин; - повысить экологичность процесса обработки скважин.Формула изобретения

1. Способ абразивной перфорации нефтяных, газовых и геотехнологических скважин, включающий доставку абразива и текучей среды в скважину, их смешивание, формирование струи текучей среды с абразивом, направление ее на стенки скважин, отличающийся тем, что в скважину доставляют предварительно заправленные в отдельных емкостях абразивов и сжатый газ, причем емкость для абразива связана с емкостью для газа, подачу газа осуществляют под давлением, в 1,5-3 раза превышающим гидростатическое давление в скважине, осуществляют при этом смешивание сжатого газа с абразивом и разгоняют полученную смесь в сопле до трансзвуковых скоростей. 2. Способ абразивной перфорации нефтяных, газовых и геотехнологических скважин по п.1, отличающийся тем, что в начале подачи сжатого газа производят прокалывание стенки скважины механическим пробойником, после чего струю газа с абразивом направляют в полученное отверстие. 3. Способ абразивной перфорации нефтяных газовых и геотехнологических скважин по п.1, отличающийся тем, что в начале подачи сжатого газа пробивают стенку скважины автономным кумулятивным зарядом, после чего струю газа с абразивом направляют в полученное отверстие. 4. Способ абразивной перфорации нефтяных, газовых и геотехнологических скважин по одному из пп.1 - 3, отличающийся тем, что в качестве абразива используют порошок электрокорунда AL2 03 с размером частиц 250-800 мкм.РИСУНКИ

Рисунок 1, Рисунок 2findpatent.ru

кумулятивный заряд для глубокой перфорации нефтяных и газовых скважин и способ перфорации - патент РФ 2197601

Изобретение относится к нефтяной промышленности, в особенности к взрывным работам в скважинах, и может быть использовано для увеличения продуктивности нефтяных скважин. Обеспечивает увеличение пробивной способности перфоратора за счет объемной фокусировки кумулятивной струи. Сущность изобретения: заряд выполнен из трех кумулятивных секций. К центральной секции по ее конической поверхности, диаметрально противоположно вдоль корпуса перфоратора вплотную пристыкованы две боковые секции. Детонирующий шнур подсоединен только к центральной секции. Кумулятивные воронки выполнены из пресс-порошкового материала с элементами тяжелых металлов. Способ заключается в силовом воздействии струи взрывных газов, образованной описанным кумулятивным зарядом, на горную породу. 2 с.п. ф-лы, 1 ил. Изобретение относится к нефтяной промышленности, в особенности к взрывным работам на скважинах, и может быть использовано для увеличения нефтеотдачи продуктивных пластов. Известны корпусные кумулятивные перфораторы типа ПК многократного использования и типа ПКО - однократного, известны также и бескорпусные перфораторы (1). Во всех указанных перфораторах используются кумулятивные заряды конической формы (2). Эти перфораторы неплохо зарекомендовали себя при прострелочно-взрывных работах на скважинах и обеспечивают неплохую пробивную способность, создавая перфорационные каналы 160 мм по стальным мишеням и более. Однако на поздних стадиях разработки нефтяных месторождений необходима более глубокая перфорация. Известен перфоратор (3), изготовленный в виде трубчатого корпуса, в котором на всю длину корпуса располагаются три линейных заряда. Каждый линейный заряд в сечении имеет форму угольника. Вершины всех трех линейных зарядов сходятся в центре корпуса. Такая конструкция зарядов обеспечивает линейную форму пробития, но не увеличивает пробивную способность, так как энергия распределяется по всей длине заряда. Известен зарядный модуль кумулятивного перфоратора (4). Зарядный модуль состоит из основания, кумулятивных зарядов, канала, заполненного взрывчатым веществом (ВВ), уширений на концах зарядного модуля, облицованных металлом. Наружные поверхности металлических облицовок утоплены относительно торцовых поверхностей. Детонационная волна производит последовательное инициирование кумулятивных зарядов. В кумулятивных зарядах формируются кумулятивные струи. Недостатком этого технического решения является недостаточная глубина перфорации скважин, что особенно важно для месторождений, находящихся на поздней стадии разработки. Наиболее близким, по нашему мнению, является кумулятивный заряд для глубокой перфорации нефтяных и газовых скважин, содержащий центральную кумулятивную секцию, две боковые кумулятивные секции, вплотную и диаметрально пристыкованные к внешней поверхности центральной секции, детонирующий шнур, подведенный только к центральной секции для обеспечения задержки во времени взрыва боковых секций, и способ перфорации нефтяных и газовых скважин с использованием этого кумулятивного заряда (5). Заряд хорошо работает при прострелочных работах, однако величина пробивной способности также недостаточна. Целью настоящего изобретения является увеличение пробивной способности перфоратора за счет объемной фокусировки кумулятивной струи. В части устройства эта техническая цель достигается тем, что кумулятивный заряд для глубокой перфорации нефтяных и газовых скважин содержит центральную кумулятивную секцию, две боковые кумулятивные секции, вплотную и диаметрально пристыкованные к внешней поверхности центральной секции, детонирующий шнур, подведенный только к центральной секции для обеспечения задержки во времени взрыва боковых секций. Центральная кумулятивная секция выполнена конической по внешней боковой поверхности, а боковые секции выполнены с возможностью обеспечения слияния струй всех трех секций в одну за счет объемной фокусировки. Кумулятивные воронки выполнены из пресс-порошкового материала. В части способа техническая цель достигается тем, что способ перфорации нефтяных и газовых скважин заключается в силовом воздействии струи взрывных газов, образованной описанным кумулятивным зарядом, на горную породу. На чертеже изображен предлагаемый заряд кумулятивного перфоратора. Заряд помещен в трубчатый корпус 1 кумулятивного перфоратора. Этот заряд состоит из трех секций: центральной 2 и двух боковых 3. Детонирующий шнур 4 подсоединен к центральной секции, 5 - сечение детонирующего шнура. Заряд закрепляется с помощью втулки 9, опорного диска 7 и резиновой пробки 6. Кумулятивная воронка 8 выполнена из пресс-порошкового материала, содержащего элементы тяжелых металлов. Основа функционирования заряда - задержка во времени взрыва боковых секций. Под действием детонирующего шнура происходит взрыв центральной секции 2. По достижении детонации до боковых секций происходит их инициирование с образованием боковых струй. Струи всех трех секций за счет объемной фокусировки сливаются в одну, при этом продолжительность действия и энергия струи будет больше, чем у одиночного заряда. Это обеспечивает увеличение пробивной способности. Выполнение заряда из трех секций с подсоединением детонирующего шнура только к центральной создает объемную направленность и увеличивает продолжительность и энергию силового воздействия струи взрывных газов на горную породу (ГП), обеспечивая увеличение глубины пробивных каналов, создавая благоприятные условия для увеличения дебита эксплуатационных или приемистости нагнетательных скважин. Выполнение кумулятивных воронок из пресс-порошкового материала исключает пестообразование, закупоривающее пробиваемые каналы в горной породе. Способ перфорации состоит в том, что кумулятивный перфоратор, состоящий из корпуса 1, с установленными в него предлагаемыми кумулятивными зарядами, опускается в скважину на кабеле с помощью геофизического подъемника в интервал продуктивного пласта, после чего приводится в действие путем подачи электрического тока для инициирования электродетонатора и детонирующего шнура. Источники информации1. Краткий справочник по прострелочно-взрывным работам в скважинах под редакцией Н.Г. Гигоряна, М., Недра 1970 г., с. 82-85 и далее. 2. То же, стр. 102, рис. 44. 3. Патент США 5564499 "Перфоратор", МКИ Е 21 В 29/02, НКИ 166/29, опубликован 15.10.96. 4. А.с. СССР 1810503 "Зарядный модуль кумулятивного перфоратора", МКИ Е 21 В 43/116, опубликовано 14.02.91, Бюл. 15. 5. Патент РФ 2068493, МКИ Е 21 В 43/116, опубликовано 27.10.1996.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Кумулятивный заряд для глубокой перфорации нефтяных и газовых скважин, содержащий центральную кумулятивную секцию, две боковые кумулятивные секции, вплотную и диаметрально пристыкованные к внешней поверхности центральной секции, детонирующий шнур, подведенный только к центральной секции для обеспечения задержки во времени взрыва боковых секций, отличающийся тем, что центральная кумулятивная секция выполнена конической по внешней боковой поверхности, а боковые секции выполнены с возможностью обеспечения слияния струй всех трех секций в одну за счет объемной фокусировки, причем кумулятивные воронки выполнены из пресс-порошкового материала. 2. Способ глубокой перфорации нефтяных и газовых скважин, заключающийся в силовом воздействии струи взрывных газов, образованной кумулятивным зарядом, на горную породу, отличающийся тем, что используют кумулятивный заряд по п. 1.www.freepatent.ru