Рейсовая скорость бурения

Рейсовая скорость - бурение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Рейсовая скорость - бурение

Cтраница 1

Рейсовая скорость бурения определяется величиной углубления скважины в рейсе за время, затраченное на работы от спуска бурового снаряда в скважину до подъема его из скважины. [1]

Таким образом, рейсовая скорость бурения зависит от механической скорости, величины углубления за рейс и глубины скважины. [2]

Таким образом, рейсовая скорость бурения зависит от механической скорости, углубления за рейс и глубины скважины. [3]

Наиболее универсальны критерии максимума рейсовой скорости бурения и минимума себестоимости 1 м проходки. С глубины 1500 - 2000 м и выше результаты, получаемые с использованием этих критериев, практически не отличаются. Применение этих критериев целесообразно для глубоких вертикальных скважин при бурении как роторным, так и турбинным способом. [4]

Эффективность работы комплексов со съемными керноприемни-ками может быть оценена по значениям достигнутых рейсовых скоростей бурения. [5]

Рассмотрим некоторые зависимости, связывающие режим бурения с такими показателями, как рейсовая скорость бурения и стоимость одного метра проходки, являющимися критериями в задаче выбора оптимального режима. [6]

На основании анализа полученных данных установлено, что данный метод позволяет увеличить рейсовую скорость бурения в среднем на 30 % по сравнению с бурением скважин долотами диаметром 394 мм. [8]

Существуют такие значения коэффициента a 7: m / 7V vp, при которых рейсовая скорость бурения не может быть увеличена или может увеличиваться незначительно при любом изменении таких параметров режима бурения, как осевая нагрузка и частота вращения долота. [9]

В соответствии с изложенным при оптимизации работы бурильной колонны необходимо совместно рассматривать возможности повышения рейсовой скорости бурения при сохранении заданного направления скважины. Максимальная рейсовая скорость определяется эффективной отработкой долота, которая зависит от статической осевой нагрузки на долото, от динамики работы бурильного инструмента и времени пребывания долота на забое скважины. Интенсивность искривления скважин в свою очередь прямо связана с параметрами нагружения бурильного инструмента. Следовательно, работы по регулированию направления скважины требуется проводить совместно с повышением рейсовой скорости бурения. [10]

При бурении нефтяных и газовых скважин производительность буровой установки характеризуется средней проходкой на долото и средней рейсовой скоростью бурения. [11]

В результате применения катионного флокулянта ГИПХ-3 независимо от типов долот и забойных двигателей однозначно происходит увеличение рейсовой скорости бурения. [12]

Данные хронометражных наблюдений позволяют не только выявить внутрисменные простои и их причины, но и определить механическую и рейсовые скорости бурения, а также затраты времени на вспомогательные работы и сопоставить их с существующими нормативами. [13]

В табл. 40, 41, 42 приведены значения суммарных затрат времени на бурение и спуско-подъем и значения рейсовых скоростей бурения скважин снарядами КССК-76, NQ и СБТМ-50. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Рейсовая скорость - бурение - Большая Энциклопедия Нефти и Газа, статья, страница 2

Рейсовая скорость - бурение

Cтраница 2

Мягкие породы и породы средней твердости следует разбуривать с постоянной в течение всего рейса осевой нагрузкой, обеспечивающей максимальную рейсовую скорость бурения. [16]

Впервые комплексно рассмотрены вопросы теории, техники и технологии проведения спуско-подъемных операций при бурении ССК, уделено внимание исследованию рейсовых скоростей бурения, приведены примеры рациональной эксплуатации комплекса ССК в различных геолого-технических условиях у нас в стране и за рубежом. [17]

Мягкие породы и породы средней твердости следует бурить с постоянной в течение всего рейса ос евой нагрузкой, обеспечивающей максимальную рейсовую скорость бурения. В тв ердых породах осевая нагрузка на зубчатое долото в начале рейса должна быть меньше нагрузки, создаваемой в конце рейса. Осевая нагрузка в конце рейса должна соответствовать максимальной, указанн ой в геолого-техническом наряде. [18]

Вместе с тем при бурении наклонных скважин уменьшенных диаметров показатели работы трехшарошечных долот - проходка на долото и в нижних интервалах рейсовая скорость бурения - снижаются. Это приводит к росту объема работ с отклонителем, продолжительности спуско-подъемных операций, подготовительно-заключительных и вспомогательных работ. В ряде случаев из-за роста гидродинамического давления могут возникать осложнения. Все это в определенных условиях может привести к снижению коммерческой скорости бурения и росту затрат, зависящих от времени бурения. [19]

Величина осевой нагрузки на долото является главным фактором, от которого зависят механическая скорость проходки и проходка на долото, а следовательно и рейсовая скорость бурения. [20]

Опыт бурения на шланго: кабеле во Франции показал, что затраты времени на спуко-подъемные операции сокращаются в 3 - 8 раз при увеличении рейсовой скорости бурения в 2 - 4 раза. [22]

Соотношение осевой нагрузки на долото и скорости вращения долота должно выбираться, исходя из полного и рационального использования подводимой мощности к долоту и достижения наивысшей рейсовой скорости бурения. [23]

Это рациональное использование подводимой мощности зависит от выбора параметров режима бурения ( Р и п) и соотношений их, при которых должны достигаться максимальные значения проходки за рейс, рейсовой скорости бурения, при одновременном достижении наименьшей энергоемкости процесса разрушения пород. [25]

В статье отмечается, что использование моментомера на роторе для контроля отработки долот по врашаюШему моменту, по результатам промысловых исследований позволяет существенно повысить как проходку на долото, так и механическую рейсовую скорость бурения. Это достигается исключением или существенным уменьшением влияния отрицательных факторов процесса бурения на показатели работы долота. [26]

Полужидкая смазка СД для герметизированных опор, модифицированная присадкой ВНИИНП-34, испытана в долотах с опорами типа НУ как в серийном исполнении, так и с надцолотными лубрикаторами и показала устойчивое увеличение рейсовой скорости бурения на 8 - 30 % по сравнению с базовыми смазочными материалами. [27]

Проведены промысловые работы и определены технологические параметры бурения горизонтальных скважин с помощью отклонителя с чередованием ориентированного и неориентированного бурения с одновременным вращением инструмента ротором, которые позволили увеличить проходку на долото и рейсовую скорость бурения по сравнению с наклонными соответственно в 4 6 и 1 11 раз

www.ngpedia.ru

Рейсовая скорость - бурение - Большая Энциклопедия Нефти и Газа, статья, страница 4

Рейсовая скорость - бурение

Cтраница 4

В практике роторного бурения применяются также легкосплавные бурильные трубы ( ЛЕТ), изготовляемые из алюминиевого сплава Д16Т, который имеет достаточную прочность. ЛЕТ вдвое легче стальных труб, поэтому затраты мощности на вращение и подъем бурильной колонны, составленной из ЛЕТ, существенно снижаются, рейсовая скорость бурения повышается в 1 2 - 1 3 раза. [47]

Для достижения наибольшей эффективности процесса разрушения породы следует с увеличением глубины скважины увеличивать удельную осевую нагрузку на шарошечное долото. Соотношение параметров режима бурения Р и п необходимо выбирать для каждой свиты, горизонта, интервала, исходя из рационального использования подводимой мощности, достижения наименьшей энергоемкости процесса разрушения породы и высоких значений рейсовых скоростей бурения. [48]

Многими исследователями предлагались критерии, представляющие собой комбинации произведений различных показателей работы долота, но они не нашли применения в практике буровых работ. К таким критериям относятся следующие: максимум произведения проходки на долото на среднюю механическую скорость Лиср; максимум произведения текущего значения механической скорости на время механического бурения ViU; максимум произведения проходки на долото на рейсовой скорости бурения hvv; максимум произведения рейсовой скорости на среднюю механическую СКОРОСТЬ ПРОХОДКИ УрИср. [49]

Если tp / т, то различие между показателями работы долот по опытным и базовым скважинам следует признать значимым. Основные результаты испытаний Т-80 Л при бурении скважин на ОГКМ и статистической обработки промыслового материала приведены в табл. 6.17. Показатели работ долот по скважинам с применением Т-80 Л даны по отношению к соответствующим показателям по базовым скважинам. Там же показано изменение рейсовой скорости бурения, учитывающей затраты времени на спуско-подъемные операции, которые для каждого интервала рассчитывались по методике ВНИИБТ. Анализ результатов ( см. табл. 6.17) показывает, что обработка глинистого раствора смазочной добавкой Т-80 Л позволяег повысить проходку на долото в основном за счет повышения долговечности опор. [50]

В книге изложены результаты экономико-статистических исследований, описаны принципы построения и применения многофакторных корреляционных моделей при анализе и прогнозировании показателей эффективности производства в добыче нефти и бурении скважин. Показан результат комплексного экономического анализа и оценки технического прогресса в добыче нефти. Проведен корреляционный анализ зависимости коммерческой, технической, механической и рейсовой скорости бурения, изложена методика поинтер-вального распределения баланса времени с помощью ЭВМ. [51]

По существующим методикам для сравнения полученных результатов взяты средние показатели соседних скважин в соответствующих интервалах. Анализ данных показывает, что применение НСН позволяет повысить проходку на долото в 1 2 - 1 3 раза и несколько увеличить механическую скорость. В конечном счете это приводит к повышению рейсовой скорости бурения. [53]

Очень важным моментом при решении вопроса о выборе того или иного типа коронок является вопрос о глубине бурения. Следует иметь в виду, что на больших глубинах иногда более выгодно применять коронки, обеспечивающие меньшую механическую скорость бурения и большую проходку за рейс. Однако в этом случае необходимы специальные расчеты рейсовой скорости бурения. [54]

Дальнейший этап - определение оптимального уровня механической скорости бурения в конце долбления, при которой достигается наименьшая стоимость проходки 1 м скважины. Решению этой задачи уделяется большое внимание. Предложено несколько способов и автоматических устройств, основанных на измерении рейсовой скорости бурения, позволяющие определить наивыгоднейшее время работы породоразрушающего инструмента. Однако все эти устройства не дали и не могут дать желаемого результата, потому что не обеспечивают выбора оптимальных параметров режима бурения. [55]

Поскольку опора долота конструктивно объединяет в себе несколько различных подшипников, то очевидно, что интенсивности их изнашивания взаимосвязаны и считаются функцией как внешних условий ( энергия, охлаждение, смазка), так и состояния ( работоспособности) каждого из них. Для повышения эффективности использования физикохимии смазочного действия буровых сред важными являются вопросы технологии применения смазочных добавок к промывочным жидкостям, смазочных материалов в опорах шарошечных долот. Повышение их долговечности снижением осевой нагрузки на долото или частоты вращения может привести к уменьшению рейсовой скорости бурения. К снижению эфф

www.ngpedia.ru

Проходка бурением - Техническая библиотека Neftegaz.RU

Проходка бурения -это строительство шахтных столбов с использованием буровых установок.

Проходка бурения -это строительство шахтных столбов, скважин с использованием буровых установок.

Можно проходку обеспечить лопатой и трудом разнорабочих.

Однако для быстроты проходки, при сооружении горной направленной выработки большой площади используют вскрышной метод.

А при при сооружении горной направленной выработки малого диаметра не обойтись без бурения.

Технологический процессе бурения предполагает перемалывание горных пород специализированным оборудованием.

Во время техпроцесса ствол заполняется водой или специальным буровым раствором. который обеспечивает создание гидростатического давления.

Буровой раствор создает гидростатическое давление и обеспечивает перемещение горной породы на поверхность.

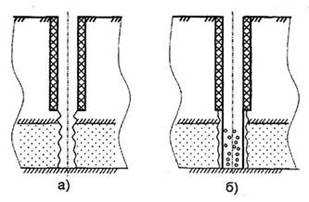

Существуют различные схемы движения растворов по трубам.

Прямая схема циркуляции предполагает подачу жидкости специальными насосами.

Обратная схема циркуляции: жидкость перемещается по стволу, а пульпа поднимается по трубам вверх при помощи эрлифта - струйного насоса, использующего сжатый воздух.

На поверхности пульпа очищается от породы в отстойниках или ситогидроциклонной установке, которая предназначена для очистки бурового раствора от выбуренной породы при бурении нефтяных и газовых скважин, получения шлама пониженной влажности.

Применяется в составе циркуляционных систем буровых установок при безамбарном и малоотходном бурении.

Если необходимо гидротранспортировать гидрофильные и рыхлые породы, вместо водного раствора применяются специальные глиняные растворы, которые, образуя на стенах труб своеобразную мембрану,позволяют транспортировать горные породы без использования жидкости, что повышает эффективность процесса.

Ограничить мощность и грузоподъемность оборудования позволяет фазное бурение, представляющее проходку на нужную глубину и диаметр.

При достижение нужной фазы проходки, строится крепь.

Буровой раствор остается в выработке, крепь монтируется на поверхность и опускается в ствол.

Отдельные секции крепи последовательно опускаются и стыкуются в стволе.

Направление и стыковка производятся снизу вверх.

Тампонажа пространства и удаление раствора из ствола производится после установки крепи на максимальную глубину.

Скорость проходки зависит от оптимальности режимов бурения, в тч специальных режимов, которые могут решать задачи проводки скважины через поглощаюшие пласты, обеспечения минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов.

Показателями эффективности бурения нефтяных и газовых скважин являются: проходка на долото, механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) определяет расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений.

Проходка на долотозависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Механическая скорость (Vм) - средняя скорость углубления забоя:

Vм = Hд / Тм

где Hд - проходка на долото, м;

Тм - продолжительность механического разрушения горных пород на забое или время проходки интервалов, час.

Vм может быть также определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и тд:

Vм = Lс / Тм

Механическая скорость характеризует эффективность разрушения горных пород, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование.

При снижении механической скорости углубления забоя долото нужно поднимать на замену.

Рейсовая скорость

Vр = Hд / (Тм + Тсп),

где Hд - проходка на долото, м

Тм - продолжительность работы долота на забое, час,

Тсп - продолжительность спуска и подъема долота, наращивания инструмента, час.

Рейсовая скорость определяет темп проходки ствола, который зависит от отработки долота, от объема и скорости выполнения СПО.

Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп).

Наибольшая эффективность проходки бурения достигается при использовании оптимального сочетания параметров режима бурения, который зависит от физико-механических свойств горной породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов.

neftegaz.ru

Проходка бурением - Техническая библиотека Neftegaz.RU

Проходка бурения -это строительство шахтных столбов с использованием буровых установок.

Проходка бурения -это строительство шахтных столбов, скважин с использованием буровых установок.

Можно проходку обеспечить лопатой и трудом разнорабочих.

Однако для быстроты проходки, при сооружении горной направленной выработки большой площади используют вскрышной метод.

А при при сооружении горной направленной выработки малого диаметра не обойтись без бурения.

Технологический процессе бурения предполагает перемалывание горных пород специализированным оборудованием.

Во время техпроцесса ствол заполняется водой или специальным буровым раствором. который обеспечивает создание гидростатического давления.

Буровой раствор создает гидростатическое давление и обеспечивает перемещение горной породы на поверхность.

Существуют различные схемы движения растворов по трубам.

Прямая схема циркуляции предполагает подачу жидкости специальными насосами.

Обратная схема циркуляции: жидкость перемещается по стволу, а пульпа поднимается по трубам вверх при помощи эрлифта - струйного насоса, использующего сжатый воздух.

На поверхности пульпа очищается от породы в отстойниках или ситогидроциклонной установке, которая предназначена для очистки бурового раствора от выбуренной породы при бурении нефтяных и газовых скважин, получения шлама пониженной влажности.

Применяется в составе циркуляционных систем буровых установок при безамбарном и малоотходном бурении.

Если необходимо гидротранспортировать гидрофильные и рыхлые породы, вместо водного раствора применяются специальные глиняные растворы, которые, образуя на стенах труб своеобразную мембрану,позволяют транспортировать горные породы без использования жидкости, что повышает эффективность процесса.

Ограничить мощность и грузоподъемность оборудования позволяет фазное бурение, представляющее проходку на нужную глубину и диаметр.

При достижение нужной фазы проходки, строится крепь.

Буровой раствор остается в выработке, крепь монтируется на поверхность и опускается в ствол.

Отдельные секции крепи последовательно опускаются и стыкуются в стволе.

Направление и стыковка производятся снизу вверх.

Тампонажа пространства и удаление раствора из ствола производится после установки крепи на максимальную глубину.

Скорость проходки зависит от оптимальности режимов бурения, в тч специальных режимов, которые могут решать задачи проводки скважины через поглощаюшие пласты, обеспечения минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов.

Показателями эффективности бурения нефтяных и газовых скважин являются: проходка на долото, механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) определяет расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений.

Проходка на долотозависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Механическая скорость (Vм) - средняя скорость углубления забоя:

Vм = Hд / Тм

где Hд - проходка на долото, м;

Тм - продолжительность механического разрушения горных пород на забое или время проходки интервалов, час.

Vм может быть также определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и тд:

Vм = Lс / Тм

Механическая скорость характеризует эффективность разрушения горных пород, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование.

При снижении механической скорости углубления забоя долото нужно поднимать на замену.

Рейсовая скорость

Vр = Hд / (Тм + Тсп),

где Hд - проходка на долото, м

Тм - продолжительность работы долота на забое, час,

Тсп - продолжительность спуска и подъема долота, наращивания инструмента, час.

Рейсовая скорость определяет темп проходки ствола, который зависит от отработки долота, от объема и скорости выполнения СПО.

Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп).

Наибольшая эффективность проходки бурения достигается при использовании оптимального сочетания параметров режима бурения, который зависит от физико-механических свойств горной породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов.

neftegaz.ru

Проходка бурением | Бурение | Neftegaz.RU

Проходка бурения -это строительство шахтных столбов, скважин с использованием буровых установок.

Можно проходку обеспечить лопатой и трудом разнорабочих.

Однако для быстроты проходки, при сооружении горной направленной выработки большой площади используют вскрышной метод.

А при при сооружении горной направленной выработки малого диаметра не обойтись без бурения.

Технологический процессе бурения предполагает перемалывание горных пород специализированным оборудованием.

Во время техпроцесса ствол заполняется водой или специальным буровым раствором.

который обеспечивает создание гидростатического давления.

Буровой раствор создает гидростатическое давление и обеспечивает перемещение горной породы на поверхность.

Существуют различные схемы движения растворов по трубам.

Прямая схема циркуляции предполагает подачу жидкости специальными насосами.

Обратная схема циркуляции: жидкость перемещается по стволу, а пульпа поднимается по трубам вверх при помощи эрлифта - струйного насоса, использующего сжатый воздух. На поверхности пульпа очищается от породы в отстойниках или ситогидроциклонной установке, которая предназначена для очистки бурового раствора от выбуренной породы при бурении нефтяных и газовых скважин, получения шлама пониженной влажности. Применяется в составе циркуляционных систем буровых установок при безамбарном и малоотходном бурении.

Если необходимо гидротранспортировать гидрофильные и рыхлые породы, вместо водного раствора применяются специальные глиняные растворы, которые, образуя на стенах труб своеобразную мембрану,позволяют транспортировать горные породы без использования жидкости, что повышает эффективность процесса.

Ограничить мощность и грузоподъемность оборудования позволяет фазное бурение, представляющее проходку на нужную глубину и диаметр.

При достижение нужной фазы проходки, строится крепь.

Буровой раствор остается в выработке, крепь монтируется на поверхность и опускается в ствол.

Отдельные секции крепи последовательно опускаются и стыкуются в стволе.

Направление и стыковка производятся снизу вверх.

Тампонажа пространства и удаление раствора из ствола производится после установки крепи на максимальную глубину.

Скорость проходки зависит от оптимальности режимов бурения, в тч специальных режимов, которые могут решать задачи проводки скважины через поглощаюшие пласты, обеспечения минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов.

Показателями эффективности бурения нефтяных и газовых скважин являются: проходка на долото, механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) определяет расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений.

Проходка на долотозависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Механическая скорость (Vм) - средняя скорость углубления забоя:

Vм = Hд / Тм

где Hд - проходка на долото, м;

Тм - продолжительность механического разрушения горных пород на забое или время проходки интервалов, час.

Vм может быть также определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и тд:

Vм = Lс / Тм

Механическая скорость характеризует эффективность разрушения горных пород, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование.

При снижении механической скорости углубления забоя долото нужно поднимать на замену.

Рейсовая скорость

Vр = Hд / (Тм + Тсп),

где Hд - проходка на долото, м

Тм - продолжительность работы долота на забое, час,

Тсп - продолжительность спуска и подъема долота, наращивания инструмента, час.

Рейсовая скорость определяет темп проходки ствола, который зависит от отработки долота, от объема и скорости выполнения СПО.

Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп).

Наибольшая эффективность проходки бурения достигается при использовании оптимального сочетания параметров режима бурения, который зависит от физико-механических свойств горной породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов.

old.neftegaz.ru

Газпромнефть-Оренбург поставила рекорд по показателю скорости бурения на горизонтальной скважине. Снова

Газпромнефть-Оренбург, дочка Газпром нефти, установила очередной рекорд по показателю скорости бурения на горизонтальной скважине.

Газпромнефть-Оренбург, дочка Газпром нефти, установила очередной рекорд по показателю скорости бурения на горизонтальной скважине.

Горизонтальная скважина длиной более 4 км на Царичанском+Филатовском месторождении была построена за 37,54 суток (средняя скорость 8,5 суток/1000 м) что на 35% выше среднего показателя.

Это лучший результат для Газпромнефть-Оренбурга среди скважин данного типа.

В среднем в 2017 г такие скважины на Царичанском месторождении бурятся за 58,2 суток.

А всего 2 года назад бурение на данном месторождении занимало около 100 суток.

Это обусловлено высокой геологической сложностью Царичанского+Филатовского месторождения.

Бурение на месторождении очень часто проходит с осложнениями, что заставляет Газпромнефть-Оренбург применять новые технологии бурении.

Компания уже опробовала ряд технологий, в т.ч отказ от ликвидации поглощения, бурение под эксплуатационную колонну на минерализованной воде, использование пеноцемента, бурение на растворе на углеводородной основе, установка нецементируемого хвостовика для многостадийного гидроразрыва пласта (МГРП) и др.

Часть этих технологий была опробована и на новой рекордной скважине.

Строительство скважины производилось на установке эшелонного типа, возможности которой позволяют при передвижении в пределах куста сократить время на операциях по разборке и сборке инструмента, демонтаже и монтаже стволовой части противовыбросового оборудования.

Также произведена оптимизация процесса спуска обсадной колонны-кондуктора, что позволило сократить время на первичный монтаж противовыбросового оборудования на 4 часа.

На 1 из самых сложных этапов - бурении интервала под эксплуатационную колонну - использовались высокостойкие долота StingBlade.

В результате данный интервал был пробурен за 2 рейса вместо 3 стандартных.

Для снижения стоимости бурения в условиях поглощения бурового раствора бурение интервала эксплуатационной колонны велось на минерализованной воде.

При бурении горизонтального ствола использовался раствор на углеводородной основе с применением в качестве базовой основы, масла с низкой кинематической вязкостью Drilline-3 отечественного производства.

Горизонтальный ствол был пробурен инструментом одного диаметра (102 мм), что обеспечило более качественное доведение нагрузки на низ компоновки низа бурильной колонны (КНБК) и позволило увеличить механическую скорость бурения.

Эффективность работ удалось повысить благодаря применению новых технологий и инструментов программы Технический предел, реализуемой Газпром нефти с 2014 г.

Суть программы заключается в подборе технологий строительства и заканчивания скважин с оптимальным соотношением цены и качества и с минимальными сроками бурения.

Технический предел подразумевает такие составляющие как качественное планирование, «бурение на бумаге» совместно с буровой бригадой и подрядными организациями, задействованными при строительстве скважины, своевременную подготовку оборудования и предупреждение осложнений.

Всего через год после внедрения программы сроки бурения в Газпромнефть-Оренбург удалось сократить на 15%.

За 2016 г цикл строительства скважин удалось сократить еще на 14% при уменьшении стоимости на 10%.

В августе 2017 г Газпромнефть-Оренбург установила предыдущий рекорд по скорости бурения, тогда горизонтальная скважина на Царичанском+Филатовском месторождении длиной более 4 км была построена за 44,96 суток.

Сократить сроки бурения удалось за счет использования мобильной буровой установки (МБУ) Сарацин 5000 WEI DS 272-22 LT HPБ, предоставляющие широкие возможности подбора оптимального режима бурения.

neftegaz.ru