Установка для промывки скважины

Оборудование для промывки скважин, типы, конструктивные особенности.

Наиболее простое объяснение технологии бурения скважин с промывкой состоит в том, что выбуренная порода выносится из скважины с помощью промывочного раствора.

При бурении с промывкой доставка керна на поверхность осуществляется благодаря циркуляции промывочной жидкости. В роли промывочного агента может выступать как специальный глинистый состав, так и обычная вода. Принцип работы оборудования следующий: перед началом работ по бурению устанавливается емкость (отстойник), куда будет поступать промывочная жидкость после подъема из скважины. Сам раствор проходит следующий путь: насосным оборудованием по шлангам он нагнетается в скважину, промывает ее, и возвращается заново в емкость. Таким образом, осуществляется процесс циркуляции, который повторяется нужное количество раз.

Таким образом, для проведения работ необходимо следующее оборудование для бурения скважин с промывкой:

· Буровой насос

· Буровые штанги (толстостенные трубы, имеющие резьбовое муфтовое соединение)

· Гибкий шланг (применяется для закачки раствора в штанги)

Стоит отметить, что для работ в твердых породах потребуется специальный насос, так как глинистый раствор обладает повышенной вязкостью.

Определение количества промывочного раствора производится индивидуально для каждого конкретного случая. Когда жидкость подается в скважину, ее количество постепенно увеличивают подачей воды из цистерны, и как только достигается необходимое значение, участок скважины обсаживается трубой меньшего диаметра, или просто отбивается уровень воды.

Если стоит цель создания артезианской скважины, помимо самого бурения потребуется произвести промывку скважины. Для этого на дно полученного источника опускают насос и прокачивают воду до того момента, пока вода визуально не станет абсолютно чистой. Только после этого скважина обустраивается кессоном и монтируется скважинный насос.

Сегодня на рынке предоставлены различные виды оборудования для бурения скважин с промывкой. Ярким примером современных разработок в этом направлении является серия насосов «Вектор» и инъекционная станция «Вектор Плутон». Серия насосов «Вектор» выгодно отличается тем, что имеют значительно меньший вес по сравнению со своими аналогами, гораздо меньшие габариты, а также просты в ремонте и обслуживании за счет простой конструкции. Также модели этой линейки отличаются энергонезависимостью, что позволяет использовать насос как с мобильными, так и с работающими на шасси буровыми установками.

Инъекционная станция «Вектор Плутон» станет незаменимым помощником не только в бурении с промывкой. Она идеально подойдет для работ с микросваями, грунтовыми нагелями, анкерными скважинами, и для работ по дальнейшей запрессовки. Изготовление станции производится по индивидуальным, необходимым именно Вам параметрам.

Экзаменационный билет № 8

1. Конструкция элементов оборудования скважин при газлифтной эксплуатации.

2. Оборудование для депарафинизации. Назначение, конструктивные особенности.

Конструкция элементов оборудования скважин при газлифтной эксплуатации.

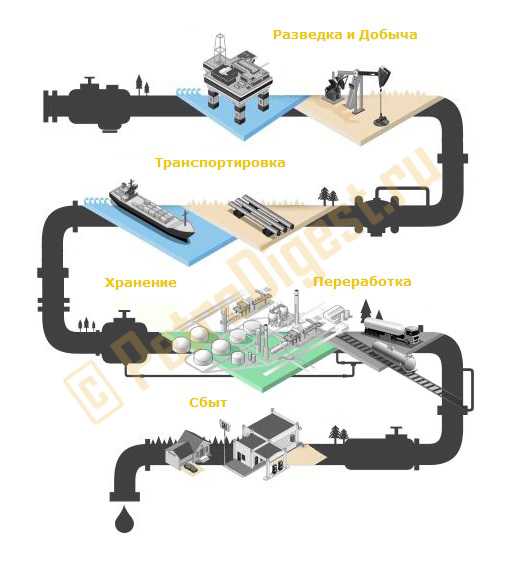

При добыче нефти одним из самых распространенных способов по подъему ресурсов на поверхность являются газлифтные скважины, позволяющие использовать специальный газ для искусственного поднятия горючей жидкости. Данный способ актуален для подъема большого количества жидкости, а также при работе с большим количеством песчаных слоев. Для работы необходимо собрать более легкую, нежели для эрлифтовой откачки, конструкцию, а добыча нефти отличается меньшими потерями в процессе добычи. Используемый для подъема газ можно использовать вторично, хотя это требует нового процесса сбора и компрессии.

Что такое газлифтная скважина?

Газлифтные скважины – разновидность, которая требует подвода специально подобранного газа по выделенному каналу. Данный газ позволяет разгазировать нефть и получить максимальное количество продукта. После того, как обнаруженное месторождение прекращает фонтанировать, производится устройство газлифта, поскольку нехватка энергии пластов вынуждает прибегать к искусственному подъему жидкости. Дополнительную стимуляцию создает собственно газ, который вводится в сжатом виде внутрь. Основной принцип работы заключается в подаче газа к башмаку колонны, где он перемешивается с нефтью. Данная консистенция поднимается по специально подготовленным трубам наверх. Вводимый газ усиливает давление пластов, которое может меняться со временем при постепенном истощении скважины.

Чаще всего газлифтный способ добычи используется в скважинах с высоким дебитом, а также сильным забойным давлением. Также газлифтные скважины могут быть устроены в песчаных грунтах с высокой сыпучестью, с наличием других отягощающих процесс добычи факторов. К таким факторам относится постоянная подтопляемость, непосредственная близость к болоту или водоему и т.д. Высокая эффективность позволяет максимально быстро извлечь большую часть нефти без энергозатрат и потерь самой жидкости. Отсутствие трущихся элементов в конструкции позволяет снизить затраты и на обслуживание скважины.

Оборудование газлифтных скважин

На устье таких скважин монтируется специальная арматура, которая выполняет основную герметизирующую функцию, а также служит для подвешивания труб для подъема нефти. Арматурная конструкция позволяет также провести различные операции по спуску оборудования/механизмов по стволу скважины, который может потребоваться при ремонте или обслуживании. Чаще всего на газлифтной скважине применяется арматура, используемая на фонтанном этапе разработки, также может использоваться более легкий материал.

Нередко арматура монтируется в свободную область между трубами либо в центральные элементы, чтобы вызвать нагнетание газа. Если в процессе разработки выявляется отложение частиц парафина, на арматурной конструкции может быть устроен специальный лубрикатор: через него внутрь вводится скребок для очистки от подобного вещества. Другой способ защитить конструкцию от парафиновых отложений – применение труб из более современных материалов (например, конструкции с эмалированными внутренними стенками не позволяют парафину скапливаться).

Также устье скважины газлифтного типа оснащается оборудованием для регулировки. Чаще всего их роль играет регулирующий клапан, который поддерживает правильное давление внутри и контролирует давление газа, используемого для нагнетания. Перепады давления могут вызвать перебои в поднятии жидкости и нередко тормозят работу, поэтому в системе центрального газоснабжения ставится оборудование по измерению колебаний, расхода, применяется специальная арматура.

Главным плюсом в развитии эксплуатации подобных скважин стало освоение новой технологии, согласно которой стало возможным работать с клапанами оборудования непосредственно через трубы НКТ, которые устанавливаются на расчетной глубине в отведенной для них камере. В результате при повреждении какого-либо элемента не требуется извлекать трубы на поверхность, и достаточно вынуть оборудование наверх без демонтажа основной колонны.

Расчетные места газлифтных скважин оборудуются эксцентричными камерами, в которых помещаются клапана. При спуске с карман клапан может уплотниться посредством специальных резиновых колец и защелки. Снаружи между кольцами есть отверстия, служащие для выпуска газа наружу. В верхнем сегменте камеры располагается втулка, которая направляет рабочий инструмент, а на его конце монтируется пружинный механизм, который служит для высвобождения клапанной головки после того, как элемент окажется в своем кармане.

Исследование газлифтных скважин

Работы по исследованию газлифтной скважины должны проводиться для решения следующих задач:

· Выявление режима функционирования с наименьшим расходом используемого газа.

· Снятие линии индикатора и выявление показателей притока.

· Вычисление, на какую глубину будет вводиться оборудование в газлифтную скважину.

В рамках исследования газлифтной скважины часто можно наблюдать некоторую пульсацию, при которой жидкость и газ выбрасываются наружу по очереди. Газовый расход при этом будет значительно сильнее, и чтобы бороться с эффектом пульсации, необходимо устанавливать на конце специальный клапан.

При исследовании газлифтной скважины необходимо выявить оптимальный режим функционирования, для чего специалисты изучают дебиты и отслеживают их изменения. Последнее выявляется посредством сравнения уровня газа при подаче и непосредственно в скважине: несовпадения объема приводят к нарушению пропускной способности оборудования. Подобный дефект провоцирует изменения баланса между жидкостью, которая появляется из пластов, и самим подъемником, поэтому жидкость либо скапливается, либо уходи из пространства за трубами. В результате исследования наблюдается перепад давлений, и это напрямую влияет на количество возможной добычи нефти из газлифтной скважины.

Когда режим функционирования газлифтной скважины установлен стабильно, следует спустить манометр и выяснить, каково в данный момент забойное давление. Измерения проводятся несколько раз, и на основании полученных данных можно узнать, как меняется дебит, насколько перспективны те или иные газлифтные скважины. Манометрические измерения позволяют получить максимально точные результаты исследования, однако сам спуск вызывает затруднения во многих случаях. Ввиду этого измерения чаще касаются параметров рабочего давления, расхода средств, вычислением удельного веса газа, используемого в том или ином режиме, и дебитов. Чаще всего используются сверхчувствительные приборы и уловители, в том числе пеленгаторы шума. Последний тип устройства представляет собой микрофон, и его опускают в скважину, чтобы определить посторонние явления и их характер по акустическому шуму.

Выводы

Газлифтные скважины применяются для добычи нефти достаточно часто, и для их функционирования необходимы соответствующие устройства. Проведение подробных исследований позволит определить характер проблемы при нарушении эксплуатации оборудования, выявить продуктивность и особенности работы скважины, для чего используется современное оборудование.

studopedia.net

Установки насосные — Студопедия

ОБОРУДОВАНИЕ ДЛЯ ПРОМЫВКИ СКВАЖИН

В скважинах, через которые эксплуатируются нефтяные горизонты, сложенные рыхлыми песками, мощность песчаных пробок достигает 200 ¸ 400 м. Приток нефти снижается и может прекратиться.

Ликвидацию песчаных пробок проводят промывкой скважин водой, различными жидкостями, газожидкостными смесями, пенами, продувкой воздухом, очисткой скважины с помощью струйного насоса, желонки или гидробура.

При проведении различных технологических операций в нефтяных и газовых скважинах, включая цементирование, гидравлический разрыв пластов, кислотную обработку, промывку песчаных пробок и другие промывочно‑продавочные работы, применяются насосные установки, которые обеспечивают выполнение вышеперечисленных работ.

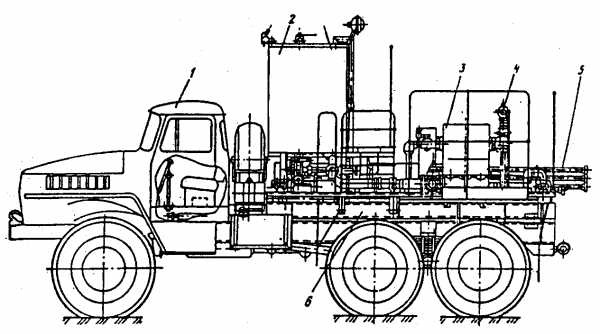

Агрегат насосный цементировочный АНД 320 (рисунок 70) (АНД 320У) предназначен для нагнетания рабочих жидкостей при цементировании скважин в процессе бурения и капитального ремонта, а также при проведении других промывочно-продавочных работ на нефтяных и газовых скважинах.

Рисунок 70 — Агрегат насосный цементировочный АНД 320

Агрегат АНЦ 320 дополнительно оборудован устройством для подогрева гидравлической части насоса НЦ 320, коллектором для обеспечения одновременной работы нескольких агрегатов, комплектом ЗИП, различными приспособлениями.

| Технические характеристики агрегата АНЦ 320: | |

| Монтажная база | шасси автомобиля КрАЗ, УРАЛ, КаМАЗ |

| Насос НЦ320: | |

| предельное давление нагнетания, МПа | |

| наибольшая идеальная подача, дм3/с | |

| Мощность, кВт, не более | |

| Центробежный насос | ЦНС 38-154: |

| подача, дм3/с | 10.5 |

| давление, МПа | 1.54 |

| Манифольд: | |

| Вместимость, м3 | |

| мерного бака | |

| бачка для цементного раствора | 0.25 |

| Условный диаметр, мм: | |

| приемной линии цементировочного и центробежного насосов | |

| напорной линии цементировочного и центробежного насосов | |

| Габаритные размеры агрегата АНЦ 320, мм, не более | 10150´2700´3225 |

| Масса агрегата полная, кг |

Агрегат АНЦ 320 является улучшенным агрегатом Грозненского ЦА-320.

Агрегат наносный продавочный АНП 320 (АНП 320У) предназначен для нагнетания различных жидких сред в скважины в процессе бурения и капитального ремонта, а также при проведении других промывочно-продавочных работ в нефтяных и газовых скважинах.

| Технические характеристики агрегата АНП 320: | |

| Монтажная база | шасси автомобиля КрАЗ-250 (УРАЛ-4320) |

| Насос НЦ320: | |

| Полезная мощность, кВт | |

| Предельное давление нагнетания, МПа | |

| Наибольшая идеальная подача, дм3/с | |

| Габаритные размеры агрегата, мм, не более | 10150´2700´3225 |

| Масса агрегата, кг: | |

| полная | |

| комплекта |

Установка, насосная УНК предназначена для нагнетания неагрессивных жидких сред в скважины в процессе их текущего и капитального ремонта.

| Техническая характеристика УНК: | |

| Монтажная база | шасси автомобиля повышенной проходимости КамАЗ- 43101 |

| Наибольшее давление нагнетания, МПа | |

| Наибольшая идеальная подача, дм3/с | 15.35 |

Агрегат промывочный ПА-80 (ПА-80-01) предназначен для закачки промывочной жидкости в скважины при геологоразведочном, структурно-поисковом бурении и перекачки жидкости.

| Техническая характеристика: | |

| Монтажная база | шасси автомобиля УРАЛ-4320 (КрАЗ-260Г) |

| Предельное давление, МПа | |

| Наибольшая объёмная подача, л/с | 10.8 |

Насосные установки УН1-100´200, УНТ1-100´250, УНБ1- 100´250, УНБ1Р‑100´250 предназначены для нагнетания различных жидких сред в скважины в процессе текущего и капитального ремонта, а также при проведении других промывочно- продавочных работ.

Насосная установка УНТ1-100´250 (рисунок 71) смонтирована на базе трактора Т‑130МГ, состоит из насоса, коробки отбора мощности, коробки передач, цепного редуктора, манифольда, вспомогательного трубопровода, системы управления, обогрева и продувки. Привод насоса от тягового двигателя через коробку отбора мощности, карданные валы, четырехскоростную коробку передач и цепной редуктор.

Рисунок 71 — Насосная установка УНТ 1-100´250

1 — гусеничная транспортная база трактора Т-130МГ; 2 — обогрев; 3 — продувка; 4 — насос; 5 — манифольд; 6 — цепной редуктор.

Насосная установка УНБ1Р-100´250 на раме состоит из силового агрегата, трансмиссии, насоса, манифольда, вспомогательного трубопровода, мерного, бака, системы управления, электрооборудования и кабины оператора. Привод насоса - от дизельного двигателя через коробку передач.

Во всех установках насос - трехплунжерный горизонтальный одностороннего действия.

Насосные установки УН1-100´200 и УНБ1-100´250 (рисунок 72) состоят из насоса, коробки отбора мощности, карданного вала, манифольда и вспомогательного трубопровода.

Рисунок 72 — Насосная установка УНБ1-100´250

1 — шасси автомобиля УРАЛ-4320; 2 — мерный бак; 3 — насос Н5-160; 4 — манифольд; 5 — вспомогательный трубопровод; 6 — рама.

Привод насоса от тягового двигателя автомобиля через односкоростную коробку отбора мощности и карданный вал.

Установка насосная передвижная УНБ-160´32 предназначена для нагнетания различных жидких сред при цементировании, освоении и капитальном ремонте скважин, а также при проведении других промывочно-продавочных работ в нефтегазоперерабатывающей промышленности и других отраслях в условиях умеренного и холодного микроклиматических районов.

| Техническая характеристика установки УНБ-160´32: | |

| Автомобильное шасси | КраЗ-250 (или ТАТРА-815-2) |

| Насос высокого давления | 9ТМ |

| Полезная мощность, кВт | |

| Наибольшее давление нагнетания, МПа | |

| Наибольшая идеальная подача, дм3/с | |

| Вместимость мерного бака, м3 | |

| Габаритные размеры, мм | 10150´2700´3225 |

| Масса установки полная, кг |

studopedia.ru

8.6. Оборудование для промывки скважин

В скважинах, через которые эксплуатируются нефтяные горизонты, сложенные рыхлыми песками, мощность песчаных пробок достигает 200 ¸ 400 м. Приток нефти снижается и может прекратиться.

Ликвидацию песчаных пробок проводят промывкой скважин водой, различными жидкостями, газожидкостными смесями, пенами, продувкой воздухом, очисткой скважины с помощью струйного насоса, желонки или гидробура.

8.6.1. Установки насосные

При проведении различных технологических операций в нефтяных и газовых скважинах, включая цементирование, гидравлический разрыв пластов, кислотную обработку, промывку песчаных пробок и другие промывочно‑продавочные работы, применяются насосные установки, которые обеспечивают выполнение вышеперечисленных работ.

Агрегат насосный цементировочный АНД 320 (рисунок 70) (АНД 320У) предназначен для нагнетания рабочих жидкостей при цементировании скважин в процессе бурения и капитального ремонта, а также при проведении других промывочно-продавочных работ на нефтяных и газовых скважинах.

Рисунок 70 — Агрегат насосный цементировочный АНД 320

Агрегат АНЦ 320 дополнительно оборудован устройством для подогрева гидравлической части насоса НЦ 320, коллектором для обеспечения одновременной работы нескольких агрегатов, комплектом ЗИП, различными приспособлениями.

| Технические характеристики агрегата АНЦ 320: | |

| Монтажная база | шасси автомобиля КрАЗ, УРАЛ, КаМАЗ |

| Насос НЦ320: | |

| предельное давление нагнетания, МПа | 40 |

| наибольшая идеальная подача, дм3/с | 26 |

| Мощность, кВт, не более | 32 |

| Центробежный насос | ЦНС 38-154: |

| подача, дм3/с | 10.5 |

| давление, МПа | 1.54 |

| Манифольд: | |

| Вместимость, м3 | |

| мерного бака | 6 |

| бачка для цементного раствора | 0.25 |

| Условный диаметр, мм: | |

| приемной линии цементировочного и центробежного насосов | 100 |

| напорной линии цементировочного и центробежного насосов | 50 |

| Габаритные размеры агрегата АНЦ 320, мм, не более | 10150´2700´3225 |

| Масса агрегата полная, кг | 16000 |

Агрегат АНЦ 320 является улучшенным агрегатом Грозненского ЦА-320.

Агрегат наносный продавочный АНП 320 (АНП 320У) предназначен для нагнетания различных жидких сред в скважины в процессе бурения и капитального ремонта, а также при проведении других промывочно-продавочных работ в нефтяных и газовых скважинах.

| Технические характеристики агрегата АНП 320: | |

| Монтажная база | шасси автомобиля КрАЗ-250 (УРАЛ-4320) |

| Насос НЦ320: | |

| Полезная мощность, кВт | 108 |

| Предельное давление нагнетания, МПа | 40 |

| Наибольшая идеальная подача, дм3/с | 26 |

| Габаритные размеры агрегата, мм, не более | 10150´2700´3225 |

| Масса агрегата, кг: | |

| полная | 15000 |

| комплекта | 14460 |

Установка, насосная УНК предназначена для нагнетания неагрессивных жидких сред в скважины в процессе их текущего и капитального ремонта.

| Техническая характеристика УНК: | |

| Монтажная база | шасси автомобиля повышенной проходимости КамАЗ- 43101 |

| Наибольшее давление нагнетания, МПа | 23 |

| Наибольшая идеальная подача, дм3/с | 15.35 |

Агрегат промывочный ПА-80 (ПА-80-01) предназначен для закачки промывочной жидкости в скважины при геологоразведочном, структурно-поисковом бурении и перекачки жидкости.

| Техническая характеристика: | |

| Монтажная база | шасси автомобиля УРАЛ-4320 (КрАЗ-260Г) |

| Предельное давление, МПа | 12 |

| Наибольшая объёмная подача, л/с | 10.8 |

Насосные установки УН1-100´200, УНТ1-100´250, УНБ1- 100´250, УНБ1Р‑100´250 предназначены для нагнетания различных жидких сред в скважины в процессе текущего и капитального ремонта, а также при проведении других промывочно- продавочных работ.

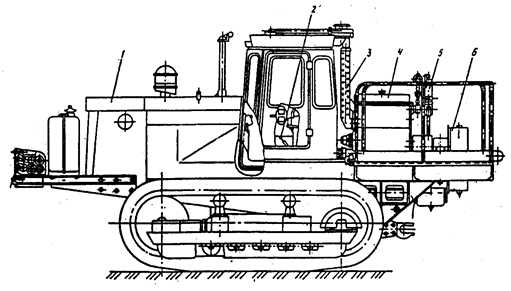

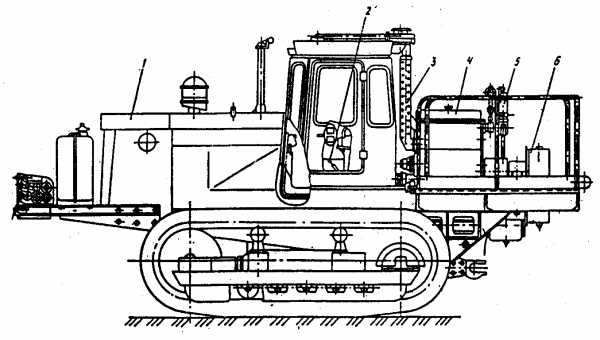

Насосная установка УНТ1-100´250 (рисунок 71) смонтирована на базе трактора Т‑130МГ, состоит из насоса, коробки отбора мощности, коробки передач, цепного редуктора, манифольда, вспомогательного трубопровода, системы управления, обогрева и продувки. Привод насоса от тягового двигателя через коробку отбора мощности, карданные валы, четырехскоростную коробку передач и цепной редуктор.

Рисунок 71 — Насосная установка УНТ 1-100´250

1 — гусеничная транспортная база трактора Т-130МГ; 2 — обогрев; 3 — продувка; 4 — насос; 5 — манифольд; 6 — цепной редуктор.

Насосная установка УНБ1Р-100´250 на раме состоит из силового агрегата, трансмиссии, насоса, манифольда, вспомогательного трубопровода, мерного, бака, системы управления, электрооборудования и кабины оператора. Привод насоса - от дизельного двигателя через коробку передач.

Во всех установках насос - трехплунжерный горизонтальный одностороннего действия.

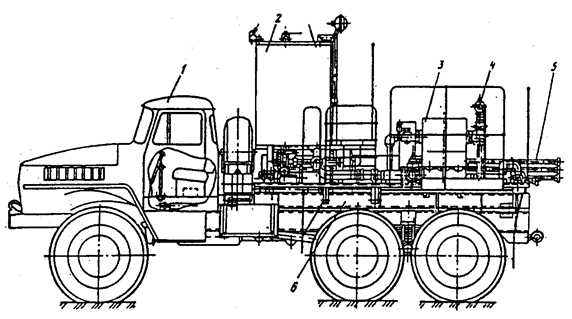

Насосные установки УН1-100´200 и УНБ1-100´250 (рисунок 72) состоят из насоса, коробки отбора мощности, карданного вала, манифольда и вспомогательного трубопровода.

Рисунок 72 — Насосная установка УНБ1-100´250

1 — шасси автомобиля УРАЛ-4320; 2 — мерный бак; 3 — насос Н5-160; 4 — манифольд; 5 — вспомогательный трубопровод; 6 — рама.

Привод насоса от тягового двигателя автомобиля через односкоростную коробку отбора мощности и карданный вал.

Установка насосная передвижная УНБ-160´32 предназначена для нагнетания различных жидких сред при цементировании, освоении и капитальном ремонте скважин, а также при проведении других промывочно-продавочных работ в нефтегазоперерабатыващей промышленности и других отраслях в условиях умеренного и холодного микроклиматических районов.

| Техническая характеристика установки УНБ-160´32: | |

| Автомобильное шасси | КраЗ-250 (или ТАТРА-815-2) |

| Насос высокого давления | 9ТМ |

| Полезная мощность, кВт | 108 |

| Наибольшее давление нагнетания, МПа | 32 |

| Наибольшая идеальная подача, дм3/с | 26 |

| Вместимость мерного бака, м3 | 6 |

| Габаритные размеры, мм | 10150´2700´3225 |

| Масса установки полная, кг | 16000 |

studfile.net

Струйная установка для промывки скважин

Изобретение относится к нефтедобывающей промышленности, а именно к струйной технике, используемой в откачке из скважин жидкой и газожидкостной среды. Изобретение может использоваться для промывки интервала перфорации добывающих нефтяных, газовых, фильтровой зоны артезианских скважин с целью увеличения их дебита, а также для нагнетательных скважин с целью увеличения их приемистости.

Известен струйный аппарат для промывки скважин (патент РФ 2139422), при использовании которого качество промывки улучшается за счет повышения надежности разобщения межтрубного пространства. Струйный аппарат содержит корпус с установленным в нем струйным насосом. В корпусе выполнены каналы подвода активной и пассивной сред. При работе установки активная среда, действуя на поршень, вызывает изоляцию зоны всасывания от зоны нагнетания. При этом совместная работа струйного насоса с уплотнительным пакером позволяет повысить надежность разобщения затрубного пространства.

Данный аппарат упрощает конструкцию уплотнительного пакера устройства, повышает надежность разобщения затрубного пространства. Однако данный струйный аппарат обладает рядом недостатков, так как на качество очистки, по результатам промысловой практики, влияет множество факторов. По своей сути аппарат предназначен для очистки загрязненных скважин, т.е. вся загрязненная пассивная среда проходит через камеру смешения и диффузор и далее движется по обсадной эксплуатационной колонне. В результате эксплуатации данного струйного аппарата, возможна забивка его проточной части (диффузора, камеры смешения, входной диаметр которых в скважинных условиях для данных конструкций составляет порядка 8 мм) механическими примесями. Механические примеси также могут иметь абразивный характер (частицы продуктов коррозии металла, песок, проппант), что приводит к износу проточных элементов струйного насоса и обсадной эксплуатационной колонны. В самой конструкции струйного насоса отсутствует возможность замены его составных частей с целью регулирования основных параметров струйных насосов: коэффициента эжекции и относительного безразмерного перепада давлений, а также замены вследствие абразивного и эрозионного износов.

Конструктивное решение аналога позволяет осуществлять процесс промывки однородно распределенных по призабойной зоне загрязнений, но не предусматривает разрушение и вынос с забоя скважины наиболее плотных технологических отложений, например сцементированных песчаных пробок.

Известна насосно-эжекторная струйная установка для очистки забоя скважин от песчаных пробок (патент РФ №2239728). Она содержит смонтированный на колонне труб струйный насос и устройство для разрушения песчаной пробки, причем в корпусе струйного насоса установлены активное сопло и камера смешения с диффузором, а также выполнены канал подвода активной среды и канал подвода откачиваемой из скважины среды, при этом колонна труб установлена на вертлюге с возможностью вращения посредством привода.

Конструктивное решение прототипа и его осуществления не предусматривает возможность осуществления непрерывной промывки скважины с целью очистки всего интервала перфорации на депрессии по всей его длине. Диаметр активного сопла незначителен. И конструктивно не обеспечивает требуемых расходов промывочной жидкости для глубокой депрессии. Отсутствует возможность регулирования технологического процесса промывки скважины в зависимости от глубины интервала перфорации, плотности и размера песчаных пробок.

Задачей изобретения является расширение функциональных возможностей струйной установки для промывки скважин с целью увеличения дебита для добывающих и увеличения приемистости для нагнетательных скважин.

Технический результат изобретения заключается в повышении эффективности, надежности и долговечности работы устройства.

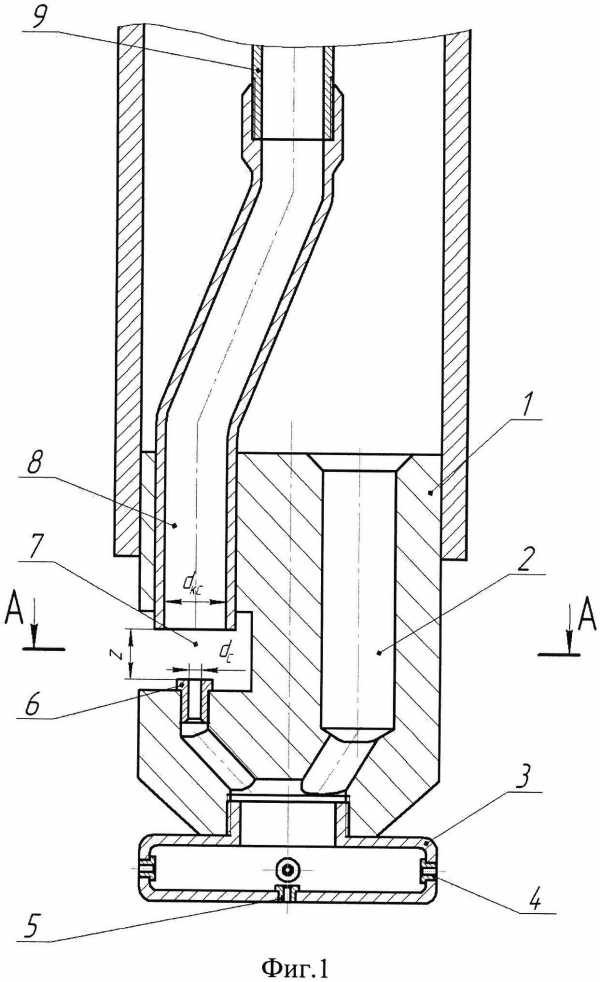

Указанный технический результат достигается за счет того, что струйная установка для промывки скважин включает конусообразный корпус, внутри которого параллельно расположены канал подвода активной жидкостной среды и активное сопло, сопряженное через боковой паз с камерой смешения, соединенной с трубопроводом отвода смеси сред, при этом внизу конусообразного корпуса установлена функциональная насадка, выполненная в виде цилиндрического корпуса насадок, горизонтально разделенного на две части, при этом верхняя часть непосредственно примыкает к конусообразному корпусу и через наклонные патрубки разных диаметров соединена с активным соплом и каналом подвода активной жидкостной среды, а нижняя часть, равная основному диаметру конусообразного корпуса, содержит по четыре радиальные насадки, расположенные по периметру, и одну насадку, расположенную по оси функциональной вставки. Активное сопло и камера смешения выполнены сменными и изготовлены из износостойких материалов. Отношение внешнего диаметра конусообразного корпуса к внутреннему диаметру камеры смешения равно четырем.

Установка функциональной вставки позволяет использовать кинетическую энергию активной жидкостной среды размывать и гомогенизировать наиболее плотные технологические отложения, встречающиеся при промывке скважин, например песчаные пробки.

Благодаря простоте конструкции, отсутствию уплотнительного пакера, струйная установка для промывки скважины может перемещаться возвратно-поступательно, за счет наземного оборудования для спускоподъемных операций на длину одной трубы насосно-компрессорных труб, обеспечивая качество промывки интервала перфорации (или фильтровой зоны) скважины, в том числе и от наиболее плотных технологических отложений в призабойной зоне.

В зависимости от назначения струйной установки в технологическом процессе промывки скважины выбираются и устанавливаются основные конструктивные элементы, изготавливаемые сменными: активное сопло, камера смешения.

Для обеспечения интенсивного процесса очистки интервала перфорации (или фильтровой зоны) скважины

- расстояние от выхода струи из активного сопла до входа в камеру смешения должно быть равным от 1 до 5 диаметра камеры смешения (Z=1÷5 dкс),

- отношение диаметра камеры смешения к диаметру активного сопла от 3 до 8 (dкс/dc=6÷9),

- на функциональной вставке осевая насадка заглушена отверстием, перпендикулярные к оси четыре насадки открыты.

Для обеспечения размыва песчаной пробки интервала перфорации (или фильтровой зоны) скважины

- расстояние от выхода струи из активного сопла до входа в камеру смешения должно быть равным от 1 до 5 диаметра камеры смешения (Z=1÷5 dkc),

- отношение диаметра камеры смешения к диаметру активного сопла от 3 до 8 (dкс/dc=6÷9),

- на функциональной вставке открыта одна осевая насадка, а четыре, перпендикулярные к оси насадки, заглушены.

Для создания глубоких депрессий

- расстояние от вывода струи из активного сопла до входа в камеру смешения должно быть равным от 0,5 до 1 диаметра камеры смешения (Z=0,5÷1 dкс),

- отношение диаметра камеры смешения к диаметру активного сопла от 3 до 8 (dкc/dc=3÷5,5),

- все насадки функциональной вставки заглушены.

Изготовление сменных частей струйной установки для промывки скважин: активного сопла 5, камеры смешения 7, из материалов стойких к абразивному и эрозионному износу (например, металлокерамика) повысит надежность и долговечность работы струйной установки. Повысится производительность технологического процесса промывки скважины за счет снижения затрат времени на спускоподъемные операции, связанные с заменой износившихся или разрушившихся частей струйной установки.

Принципиальная схема конструкции струйной установки для промывки скважин предусматривает отношение внешнего диаметра корпуса 1 к внутреннему диаметру камеры смешения 7 как равное четырем, т.е. диаметр камеры смешения достаточный (свыше 11 мм) для того, чтобы исключить забивку его проточной части размываемыми и откачиваемыми отложениями, а также срыв работы струйного насоса для промывки скважин.

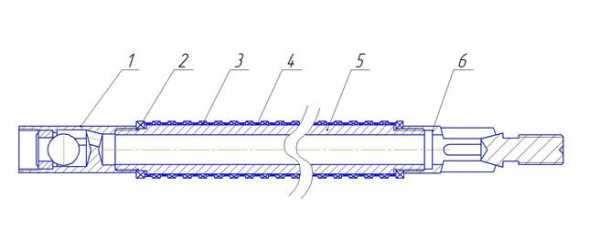

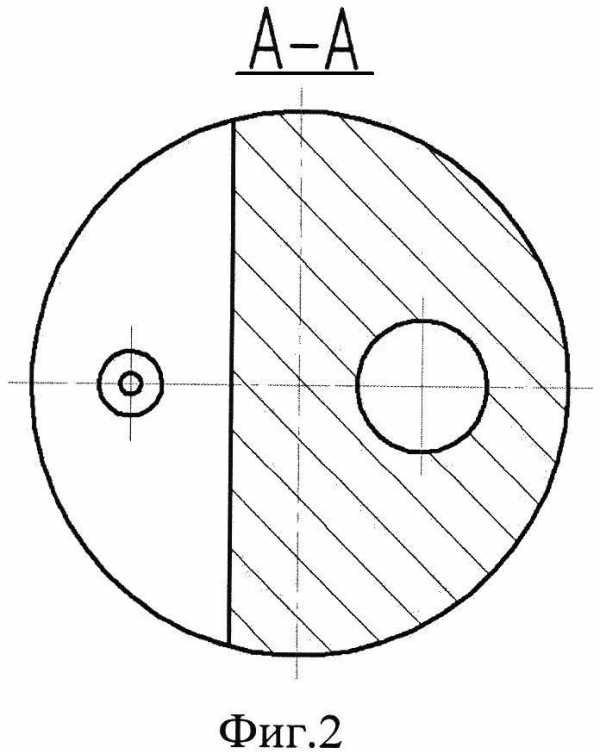

На фиг. 1 представлен общий вид конструкции струйной установки для промывки скважин, на фиг. 2 изображен ее разрез.

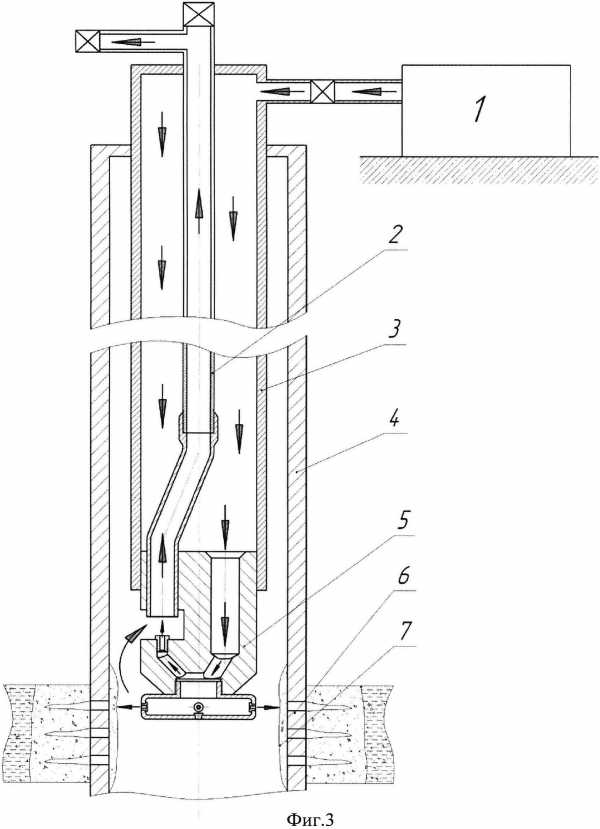

На фиг 3 представлена схема скважинной компоновки размещения струйной установки для промывки скважин при реализации процесса интенсивной очистки интервала перфорации (или фильтровой зоны) скважины.

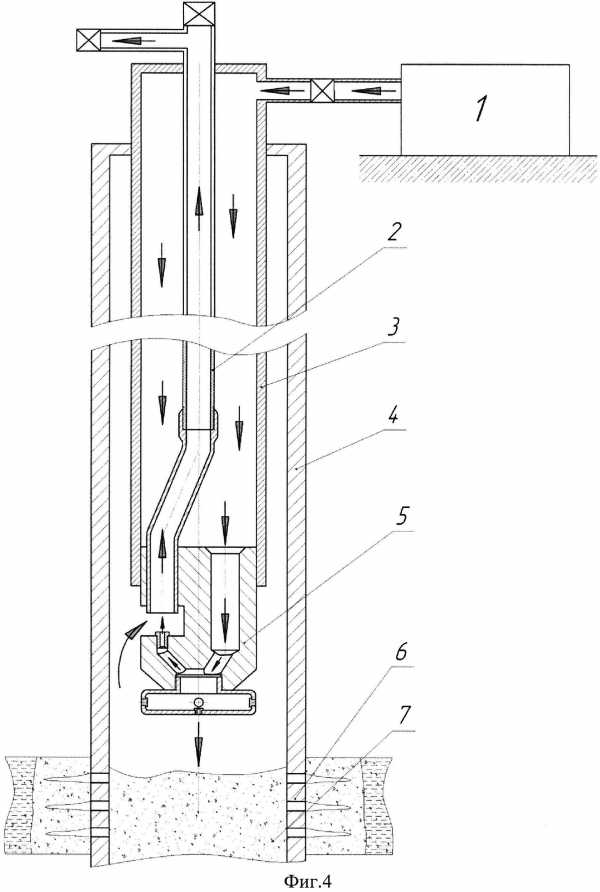

На фиг 4 представлена схема скважинной компоновки размещения струйной установки для промывки скважин при реализации процесса размыва песчаной пробки интервала перфорации (или фильтровой зоны) скважины.

Струйная установка для промывки скважин (фиг 1) состоит из конусообразного корпуса 1, который крепится на внешней колонне насосно-компрессорных труб (НКТ) 3 (фиг.3). Внутри конусообразного корпуса 1 параллельно расположены канал подвода активной жидкостной среды 2 и активное сопло 6, сопряженное через боковой паз 7 с камерой смешения 8, соединенной с трубопроводом отвода смеси сред 9 (внутренней колонны НКТ 2 (фиг.3), при этом внизу корпуса установлена функциональная вставка 3, выполненная в виде цилиндрического корпуса насадок, горизонтально разделенного на две части, при этом верхняя часть непосредственно примыкает к конусообразному корпусу 1 и через наклонные патрубки разных диаметров соединена с активным соплом 5 и каналом подвода активной жидкостной среды 2, а нижняя часть, равная основному диаметру конусообразного корпуса 1, содержит по периметру четыре радиальные насадки 4, оси которых расположены под углом 90° относительно образующей корпуса, и одну центральную насадку, расположенную по оси функциональной вставки 3.

Наклонные патрубки в конусообразном корпусе 1 выполнены разного диаметра из-за изменяющего расхода жидкостной среды, применяемой для промывки скважин. Так, по внешней колонне НКТ 3 (фиг.3) весь поток проходит по наклонному патрубку большего диаметра, часть потока поступает на функциональную вставку 3, а часть потока поступает на активное сопло 6 по наклонному патрубку меньшего диаметра.

Струйная установка для промывки скважины работает следующим образом.

На функциональной вставке 3 устанавливается необходимое количество насадок с диаметрами, соответствующими расходно-напорным характеристикам используемого наземного насосного оборудования 1 (фиг.3, фиг.4).

При интенсивной промывке скважины на функциональной вставке 3 открываются четыре радиальные насадки 4, осевая насадка 5 глушится.

При разрушении песчаной пробки на функциональной вставке 3 четыре радиальные насадки 4 глушатся, осевая насадка 5 открывается.

При создании наибольшей депрессии: глушатся все пять насадок.

Схема осуществления струйной установки для промывки скважин при реализации процесса интенсивной очистки интервала перфорации (или фильтровой зоны) скважины представлена на фиг. 3.

Струйная установка доводится до интервала перфорации 6 (фиг. 3).

Активная жидкостная среда под давлением, создаваемым на поверхности насосным оборудованием 1 (фиг. 3) подается по внешней колонне НКТ 3 (фиг. 3) в конусообразный корпус 1 струйной установки 5 (фиг. 3). Часть потока по наклонному патрубку подвода активной жидкостной среды 2 направляется на функциональную вставку 3. Жидкостная среда истекает из насадок 4, обладая большой кинетической энергией, которая направлена на раскольматацию (очистку и промывку от отложений) образованных на интервале перфорации (или фильтровой зоны) скважин 7 (фиг. 3). Отложения разрушаются и перемешиваются с жидкостной средой, образуется пассивный поток.

Другая часть потока подводится к активному соплу 6. При истечении жидкостного потока из активного сопла 6 скорость увеличивается, а давление падает, в результате чего образуется в боковом пазу 7 конусообразного корпуса 1 зона пониженного давления, и весь пассивный поток с загрязнениями из интервала перфорации (или фильтровой части) скважины 6 (фиг. 4) увлекается в камеру смешения 8 струйной установки 5 (фиг. 3), в которой активный и пассивный потоки перемешиваются, и далее поток по внутренней колонне НКТ 2 (фиг. 3) направляется на устье скважины. Отношение внешнего диаметра конусообразного корпуса 1 к внутреннему диаметру камеры смешения 8 равно четырем, что позволит обеспечить требуемые расходные характеристики, создаваемые на поверхности насосным оборудованием 1, а также расширить функциональные возможности струйной установки за счет исключения забивки его проточной части (камеры смешения 8) механическими примесями.

Схема осуществления струйной установки для промывки скважин при реализации процесса разрушения песчаной пробки в интервале перфорации (или фильтровой зоны) скважины представлена на фиг. 4.

Жидкостная среда истекает из насадки 5, обладая большой кинетической энергией, которая направлена на размыв песчаных пробок 7 (фиг. 4) в интервале перфорации (или фильтровой зоне) скважины 6 (фиг. 4). Пробка 7 (фиг. 4), состоящая из песка, и/или частиц продуктов коррозии металла, и/или проппанта, разрушается и гомогенизируется, образуется пульпа в интервале перфорации (либо фильтровой зоне) скважины 6 (фиг. 4).

Другая часть потока подводится к активному соплу. При истечении жидкостного потока из активного сопла 6 скорость увеличивается, а давление падает, в результате чего, образуется в боковом пазу 7 конусообразного корпуса 1 зона пониженного давления, и весь пассивный поток с загрязнениями (пульпой) из интервала перфорации (или фильтровой части) скважины 6 (фиг. 4) увлекается в камеру смешения 8, в которой активный и пассивный потоки перемешиваются, и далее поток по внутренней колонне НКТ 2 (фиг. 4) направляется на устье скважины.

При осуществлении изобретения межтрубное пространство, образованное обсадными трубами 4 (фиг. 3, фиг. 4) и внешней колонной НКТ 3 (фиг. 3, фиг 4), в технологическом процессе не задействовано. Колонна обсадных труб 4 (фиг. 3, фиг. 4) не будет подвергаться абразивному и эрозионному износу, что повысит надежность и длительную эксплуатацию скважины в целом.

Предлагаемое изобретение может успешно использоваться при проведении работ по освоению и ремонту нефтяных, газовых, артезианских скважин.

Для реализации поставленных задач используется только энергия жидкой среды, которая направляется на стенки скважины, способствуя размыву и гомогенизации наиболее плотных технологических отложений, встречающихся при промывке скважин, например песчаных пробок.

Для повышения надежности и работоспособности струйной установки, наиболее подверженные абразивному износу ее части предлагается выполнять сменными и с использованием износостойких материалов.

edrid.ru

Способы прочистки скважины

Наша компания, как одна из частных "структур жизнеобеспечения", у которой есть государственные контракты с пищевыми и медицинскими учреждениями, продолжит свою работу в штатном режиме!

Проведя диагностику скважины, Вы сделали вывод, что водозаборная часть в районе фильтра забита илом или песком. Какой Ваш следующий шаг?

Не спешите сразу начинать чистку скважины всеми известными методами. Сначала выясните причины заиливания. Без этой информации любые действия по восстановлению работоспособности источника воды не будут иметь смысл, ведь засорение с большой вероятностью повторится. Тем более, что слишком частая прочистка не только увеличивает Ваши расходы, но и вредит скважине.

Вернуть в дом качественное водоснабжение можно четырьмя способами прочистки скважины. В каждом используется различное оборудование и физические методы. При выборе способа очистки кроме его эффективности необходимо учесть параметры скважины:глубину, материал обсадной трубы, материал фильтра, срок простаивания скважины

Рассмотрим особенности различных методов очистки скважины от заиливания:

- промывка водой под давлением

- продувка сжатым воздухом

- прокачка насосом (помпой)

- очистка желонкой

Промывка скважины водой под давлением

Вода закачивается с поверхности под давлением через шланг. Шланг опускается в скважину непосредственно к месту заиливания, высокое давление создается помпой. Струя воды размывает скопившийся ил и песок, вынося их на поверхность непосредственно через эксплуатационную колонну. Способ применим для сильно заилившихся скважин, когда песок полностью перекрывает фильтр и не пропускает воду из горизонта. Недостатки промывки под давлением:

- Разрушение сетчатого фильтра. Слежавшийся ил можно размыть и поднять на поверхность только если подавать воду под большим давлением. Такое давление способно порвать или сместить сетчатый фильтр. Зная материал и технические характеристики фильтра, теоретически можно рассчитать максимально допустимое давление при котором сетка останется целой. Однако этого давления может не хватить для очистки скважины. Старые фильтры часто имеют механические и коррозионные повреждения, снижающие их прочность.

- Песок, ил, глина и частицы ржавчины. Выходящий вместе с фонтаном воды из скважины осадок может серьезно загрязнить Ваш участок в радиусе нескольких метров. Чтобы сохранить в чистоте газон, цветник и стену ближайшего строения — закройте всё пластиковой пленкой.

- Нужно много воды. Необходимый для промывки скважины объем воды зависит от количества ила, скопившегося в скважине. Понадобится как минимум несколько кубометров жидкости. Если скважина долго не использовалась, ил уплотнился, что затрудняет его размывание и потребует еще больше воды. В тяжелых случаях для промывки приходится вызывать специальную машину, имеющую на борту мощную помпу и резервуар. В этом случае необходимо организовать свободный заезд на участок.

машина для промывки скважины

Продувка скважины сжатым воздухом

Метод очень похож на промывку, только вместо воды используется сжатый воздух. Воздух по шлангу нагнетается в скважину под давлением до 15 атмосфер. В качестве источника воздуха используется эрлифт, по сути это обычный электрический компрессор. Поток воздуха приводит в движение воду и ил, перемешивает их. Создаваемое в стволе скважины давление поднимает всю эту массу к устью скважины.

компрессор для продувки скважины

Недостатки метода продувки скважины такие же, как у метода промывки. Более высокое давление, создаваемое компрессором, повышает риск разрушения сетчатого фильтра. В отличие от несжимаемой и имеющей большую плотность воды, воздух в силу физических причин не может эффективно очищать скважину глубиной более 40 м.

Внимание! Прежде чем чистить скважину промывкой или продувкой под давлением, обязательно проконсультируйтесь со специалистами по бурению. Разрушение фильтра в песчаной скважине в большинстве случаев ремонту не подлежит.

Прокачка скважины насосом (помпой)

Если заиливание полностью не перекрыло поступление воды через фильтр, то скважину можно попробовать прокачать с помощью скважинного насоса или водяной помпы (насосной станции). Скважинный насос должен иметь нижний забор воды и выдерживать перекачку воды с большим количеством твердых абразивных частиц и других механических примесей. Очень часто для этих целей используют вибрационные насосы типа «Малыш». Центробежные насосы здесь не применимы, так как рассчитаны на работу в чистой воде, либо с очень небольшим количеством песка (не более 50 г/м куб воды). Вместо насоса можно использовать помпу. По сути это поверхностный насос, всасывающий шланг от которого опускается в скважину.

помпа для прокачки скважины

Используйте дополнительный шланг, чтобы отвести выкачиваемую песчано-водяную массу к месту сброса в ближайшую канаву. Если места для утилизации песка нет, примените простейший улавливатель песка — конструкцию в виде емкости с двумя кранами. В верхний кран подается вода с песком, через нижний (на середине высоты емкости) выходит вода без песка. Весь песок остается в нижней части емкости.

Метод прокачки не наносит скважине никакого вреда, но может быть бесполезен при сильном заиливании и большой глубине скважины.

Прочистка скважины желонкой

Желонирование — наиболее трудозатратный, долгий, но очень эффективный и безопасный для скважины метод очистки. Этот способ возвращения скважины к жизни Вы можете реализовать самостоятельно вручную. Потребуется только желонка и прочный стальной трос.

Желонка — это полый цилиндр, часто просто обрезок стальной трубы, длиной от 1 до 3 м. Диаметр выбирается такой, чтобы желонка свободна проходила сквозь всю эксплуатационную колонну скважины до самого дна. Нижняя часть желонки снабжена захватывающим устройством в виде обратного клапана и чем-то вроде зубьев-разрыхлителей для слежавшегося ила.

желонка с плоским клапаном

Желонка на тросе опускается в скважину, нижний край с зубьями врезается в массу ила, ил попадает внутрь цилиндра. Механизм клапана работает так, что попавший в нижнюю часть желонки песок остается в ней. Желонка поднимается на 50-80 см и цикл повторяется несколько раз. Когда внутренний объем цилиндра заполняется песком почти полностью, собранный песок поднимается на поверхность. В процессе движения по скважине вверх, забранная вместе с песком вода сливается обратно, так как желонка не герметична. Процесс желонирования проводится до полной очистки ствола скважины. После реанимированная скважина прокачивается насосом до чисткой воды.

Скважину прочистили. А фильтр?

Бывает так, что использовав один из вышеописанных способов, Вы прочистили скважину, но вода в прежнем объеме все равно не поступает. Возможно, необходимо прочистить скважинный сетчатый фильтр. Скорее всего мелкие ячейки фильтра забиты частичками песка или заросли минеральными отложениями. О том, как чистить скважинный фильтр — мы рассказали в статье ремонт скважины. Там же описан случай, как почистить от песка не сам фильтр, а пространство вокруг него, что также часто мешает свободному прохождению воды в скважину.

www.biiks.ru

Струйная установка для промывки скважин

Насос предназначен для промывки скважин. Насос содержит конусообразный корпус, внутри которого параллельно расположены канал подвода активной жидкостной среды и активное сопло, сопряженное через боковой паз с камерой смешения, соединенной с трубопроводом отвода смеси сред, при этом внизу конусообразного корпуса установлена функциональная насадка, выполненная в виде цилиндрического корпуса насадок, горизонтально разделенного на две части, при этом верхняя часть непосредственно примыкает к конусообразному корпусу и через наклонные патрубки разных диаметров соединена с активным соплом и каналом подвода активной жидкостной среды, а нижняя часть, равная основному диаметру конусообразного корпуса, содержит по четыре радиальные насадки, расположенные по периметру, и одну насадку, расположенную по оси функциональной вставки. Технический результат изобретения заключается в повышении эффективности, надежности и долговечности работы устройства. 3 з.п. ф-лы, 4 ил.

Изобретение относится к нефтедобывающей промышленности, а именно к струйной технике, используемой в откачке из скважин жидкой и газожидкостной среды. Изобретение может использоваться для промывки интервала перфорации добывающих нефтяных, газовых, фильтровой зоны артезианских скважин с целью увеличения их дебита, а также для нагнетательных скважин с целью увеличения их приемистости.

Известен струйный аппарат для промывки скважин (патент РФ 2139422), при использовании которого качество промывки улучшается за счет повышения надежности разобщения межтрубного пространства. Струйный аппарат содержит корпус с установленным в нем струйным насосом. В корпусе выполнены каналы подвода активной и пассивной сред. При работе установки активная среда, действуя на поршень, вызывает изоляцию зоны всасывания от зоны нагнетания. При этом совместная работа струйного насоса с уплотнительным пакером позволяет повысить надежность разобщения затрубного пространства.

Данный аппарат упрощает конструкцию уплотнительного пакера устройства, повышает надежность разобщения затрубного пространства. Однако данный струйный аппарат обладает рядом недостатков, так как на качество очистки, по результатам промысловой практики, влияет множество факторов. По своей сути аппарат предназначен для очистки загрязненных скважин, т.е. вся загрязненная пассивная среда проходит через камеру смешения и диффузор и далее движется по обсадной эксплуатационной колонне. В результате эксплуатации данного струйного аппарата, возможна забивка его проточной части (диффузора, камеры смешения, входной диаметр которых в скважинных условиях для данных конструкций составляет порядка 8 мм) механическими примесями. Механические примеси также могут иметь абразивный характер (частицы продуктов коррозии металла, песок, проппант), что приводит к износу проточных элементов струйного насоса и обсадной эксплуатационной колонны. В самой конструкции струйного насоса отсутствует возможность замены его составных частей с целью регулирования основных параметров струйных насосов: коэффициента эжекции и относительного безразмерного перепада давлений, а также замены вследствие абразивного и эрозионного износов.

Конструктивное решение аналога позволяет осуществлять процесс промывки однородно распределенных по призабойной зоне загрязнений, но не предусматривает разрушение и вынос с забоя скважины наиболее плотных технологических отложений, например сцементированных песчаных пробок.

Известна насосно-эжекторная струйная установка для очистки забоя скважин от песчаных пробок (патент РФ №2239728). Она содержит смонтированный на колонне труб струйный насос и устройство для разрушения песчаной пробки, причем в корпусе струйного насоса установлены активное сопло и камера смешения с диффузором, а также выполнены канал подвода активной среды и канал подвода откачиваемой из скважины среды, при этом колонна труб установлена на вертлюге с возможностью вращения посредством привода.

Конструктивное решение прототипа и его осуществления не предусматривает возможность осуществления непрерывной промывки скважины с целью очистки всего интервала перфорации на депрессии по всей его длине. Диаметр активного сопла незначителен. И конструктивно не обеспечивает требуемых расходов промывочной жидкости для глубокой депрессии. Отсутствует возможность регулирования технологического процесса промывки скважины в зависимости от глубины интервала перфорации, плотности и размера песчаных пробок.

Задачей изобретения является расширение функциональных возможностей струйной установки для промывки скважин с целью увеличения дебита для добывающих и увеличения приемистости для нагнетательных скважин.

Технический результат изобретения заключается в повышении эффективности, надежности и долговечности работы устройства.

Указанный технический результат достигается за счет того, что струйная установка для промывки скважин включает конусообразный корпус, внутри которого параллельно расположены канал подвода активной жидкостной среды и активное сопло, сопряженное через боковой паз с камерой смешения, соединенной с трубопроводом отвода смеси сред, при этом внизу конусообразного корпуса установлена функциональная насадка, выполненная в виде цилиндрического корпуса насадок, горизонтально разделенного на две части, при этом верхняя часть непосредственно примыкает к конусообразному корпусу и через наклонные патрубки разных диаметров соединена с активным соплом и каналом подвода активной жидкостной среды, а нижняя часть, равная основному диаметру конусообразного корпуса, содержит по четыре радиальные насадки, расположенные по периметру, и одну насадку, расположенную по оси функциональной вставки. Активное сопло и камера смешения выполнены сменными и изготовлены из износостойких материалов. Отношение внешнего диаметра конусообразного корпуса к внутреннему диаметру камеры смешения равно четырем.

Установка функциональной вставки позволяет использовать кинетическую энергию активной жидкостной среды размывать и гомогенизировать наиболее плотные технологические отложения, встречающиеся при промывке скважин, например песчаные пробки.

Благодаря простоте конструкции, отсутствию уплотнительного пакера, струйная установка для промывки скважины может перемещаться возвратно-поступательно, за счет наземного оборудования для спускоподъемных операций на длину одной трубы насосно-компрессорных труб, обеспечивая качество промывки интервала перфорации (или фильтровой зоны) скважины, в том числе и от наиболее плотных технологических отложений в призабойной зоне.

В зависимости от назначения струйной установки в технологическом процессе промывки скважины выбираются и устанавливаются основные конструктивные элементы, изготавливаемые сменными: активное сопло, камера смешения.

Для обеспечения интенсивного процесса очистки интервала перфорации (или фильтровой зоны) скважины

- расстояние от выхода струи из активного сопла до входа в камеру смешения должно быть равным от 1 до 5 диаметра камеры смешения (Z=1÷5 dкс),

- отношение диаметра камеры смешения к диаметру активного сопла от 3 до 8 (dкс/dc=6÷9),

- на функциональной вставке осевая насадка заглушена отверстием, перпендикулярные к оси четыре насадки открыты.

Для обеспечения размыва песчаной пробки интервала перфорации (или фильтровой зоны) скважины

- расстояние от выхода струи из активного сопла до входа в камеру смешения должно быть равным от 1 до 5 диаметра камеры смешения (Z=1÷5 dkc),

- отношение диаметра камеры смешения к диаметру активного сопла от 3 до 8 (dкс/dc=6÷9),

- на функциональной вставке открыта одна осевая насадка, а четыре, перпендикулярные к оси насадки, заглушены.

Для создания глубоких депрессий

- расстояние от вывода струи из активного сопла до входа в камеру смешения должно быть равным от 0,5 до 1 диаметра камеры смешения (Z=0,5÷1 dкс),

- отношение диаметра камеры смешения к диаметру активного сопла от 3 до 8 (dкc/dc=3÷5,5),

- все насадки функциональной вставки заглушены.

Изготовление сменных частей струйной установки для промывки скважин: активного сопла 5, камеры смешения 7, из материалов стойких к абразивному и эрозионному износу (например, металлокерамика) повысит надежность и долговечность работы струйной установки. Повысится производительность технологического процесса промывки скважины за счет снижения затрат времени на спускоподъемные операции, связанные с заменой износившихся или разрушившихся частей струйной установки.

Принципиальная схема конструкции струйной установки для промывки скважин предусматривает отношение внешнего диаметра корпуса 1 к внутреннему диаметру камеры смешения 7 как равное четырем, т.е. диаметр камеры смешения достаточный (свыше 11 мм) для того, чтобы исключить забивку его проточной части размываемыми и откачиваемыми отложениями, а также срыв работы струйного насоса для промывки скважин.

На фиг. 1 представлен общий вид конструкции струйной установки для промывки скважин, на фиг. 2 изображен ее разрез.

На фиг 3 представлена схема скважинной компоновки размещения струйной установки для промывки скважин при реализации процесса интенсивной очистки интервала перфорации (или фильтровой зоны) скважины.

На фиг 4 представлена схема скважинной компоновки размещения струйной установки для промывки скважин при реализации процесса размыва песчаной пробки интервала перфорации (или фильтровой зоны) скважины.

Струйная установка для промывки скважин (фиг 1) состоит из конусообразного корпуса 1, который крепится на внешней колонне насосно-компрессорных труб (НКТ) 3 (фиг.3). Внутри конусообразного корпуса 1 параллельно расположены канал подвода активной жидкостной среды 2 и активное сопло 6, сопряженное через боковой паз 7 с камерой смешения 8, соединенной с трубопроводом отвода смеси сред 9 (внутренней колонны НКТ 2 (фиг.3), при этом внизу корпуса установлена функциональная вставка 3, выполненная в виде цилиндрического корпуса насадок, горизонтально разделенного на две части, при этом верхняя часть непосредственно примыкает к конусообразному корпусу 1 и через наклонные патрубки разных диаметров соединена с активным соплом 5 и каналом подвода активной жидкостной среды 2, а нижняя часть, равная основному диаметру конусообразного корпуса 1, содержит по периметру четыре радиальные насадки 4, оси которых расположены под углом 90° относительно образующей корпуса, и одну центральную насадку, расположенную по оси функциональной вставки 3.

Наклонные патрубки в конусообразном корпусе 1 выполнены разного диаметра из-за изменяющего расхода жидкостной среды, применяемой для промывки скважин. Так, по внешней колонне НКТ 3 (фиг.3) весь поток проходит по наклонному патрубку большего диаметра, часть потока поступает на функциональную вставку 3, а часть потока поступает на активное сопло 6 по наклонному патрубку меньшего диаметра.

Струйная установка для промывки скважины работает следующим образом.

На функциональной вставке 3 устанавливается необходимое количество насадок с диаметрами, соответствующими расходно-напорным характеристикам используемого наземного насосного оборудования 1 (фиг.3, фиг.4).

При интенсивной промывке скважины на функциональной вставке 3 открываются четыре радиальные насадки 4, осевая насадка 5 глушится.

При разрушении песчаной пробки на функциональной вставке 3 четыре радиальные насадки 4 глушатся, осевая насадка 5 открывается.

При создании наибольшей депрессии: глушатся все пять насадок.

Схема осуществления струйной установки для промывки скважин при реализации процесса интенсивной очистки интервала перфорации (или фильтровой зоны) скважины представлена на фиг. 3.

Струйная установка доводится до интервала перфорации 6 (фиг. 3).

Активная жидкостная среда под давлением, создаваемым на поверхности насосным оборудованием 1 (фиг. 3) подается по внешней колонне НКТ 3 (фиг. 3) в конусообразный корпус 1 струйной установки 5 (фиг. 3). Часть потока по наклонному патрубку подвода активной жидкостной среды 2 направляется на функциональную вставку 3. Жидкостная среда истекает из насадок 4, обладая большой кинетической энергией, которая направлена на раскольматацию (очистку и промывку от отложений) образованных на интервале перфорации (или фильтровой зоны) скважин 7 (фиг. 3). Отложения разрушаются и перемешиваются с жидкостной средой, образуется пассивный поток.

Другая часть потока подводится к активному соплу 6. При истечении жидкостного потока из активного сопла 6 скорость увеличивается, а давление падает, в результате чего образуется в боковом пазу 7 конусообразного корпуса 1 зона пониженного давления, и весь пассивный поток с загрязнениями из интервала перфорации (или фильтровой части) скважины 6 (фиг. 4) увлекается в камеру смешения 8 струйной установки 5 (фиг. 3), в которой активный и пассивный потоки перемешиваются, и далее поток по внутренней колонне НКТ 2 (фиг. 3) направляется на устье скважины. Отношение внешнего диаметра конусообразного корпуса 1 к внутреннему диаметру камеры смешения 8 равно четырем, что позволит обеспечить требуемые расходные характеристики, создаваемые на поверхности насосным оборудованием 1, а также расширить функциональные возможности струйной установки за счет исключения забивки его проточной части (камеры смешения 8) механическими примесями.

Схема осуществления струйной установки для промывки скважин при реализации процесса разрушения песчаной пробки в интервале перфорации (или фильтровой зоны) скважины представлена на фиг. 4.

Жидкостная среда истекает из насадки 5, обладая большой кинетической энергией, которая направлена на размыв песчаных пробок 7 (фиг. 4) в интервале перфорации (или фильтровой зоне) скважины 6 (фиг. 4). Пробка 7 (фиг. 4), состоящая из песка, и/или частиц продуктов коррозии металла, и/или проппанта, разрушается и гомогенизируется, образуется пульпа в интервале перфорации (либо фильтровой зоне) скважины 6 (фиг. 4).

Другая часть потока подводится к активному соплу. При истечении жидкостного потока из активного сопла 6 скорость увеличивается, а давление падает, в результате чего, образуется в боковом пазу 7 конусообразного корпуса 1 зона пониженного давления, и весь пассивный поток с загрязнениями (пульпой) из интервала перфорации (или фильтровой части) скважины 6 (фиг. 4) увлекается в камеру смешения 8, в которой активный и пассивный потоки перемешиваются, и далее поток по внутренней колонне НКТ 2 (фиг. 4) направляется на устье скважины.

При осуществлении изобретения межтрубное пространство, образованное обсадными трубами 4 (фиг. 3, фиг. 4) и внешней колонной НКТ 3 (фиг. 3, фиг 4), в технологическом процессе не задействовано. Колонна обсадных труб 4 (фиг. 3, фиг. 4) не будет подвергаться абразивному и эрозионному износу, что повысит надежность и длительную эксплуатацию скважины в целом.

Предлагаемое изобретение может успешно использоваться при проведении работ по освоению и ремонту нефтяных, газовых, артезианских скважин.

Для реализации поставленных задач используется только энергия жидкой среды, которая направляется на стенки скважины, способствуя размыву и гомогенизации наиболее плотных технологических отложений, встречающихся при промывке скважин, например песчаных пробок.

Для повышения надежности и работоспособности струйной установки, наиболее подверженные абразивному износу ее части предлагается выполнять сменными и с использованием износостойких материалов.

1. Струйный насос для промывки скважин, включающий конусообразный корпус, внутри которого параллельно расположены канал подвода активной жидкостной среды и активное сопло, сопряженное через боковой паз с камерой смешения, соединенной с трубопроводом отвода смеси сред, при этом внизу конусообразного корпуса установлена функциональная вставка, выполненная в виде цилиндрического корпуса насадок, горизонтально разделенного на две части, при этом верхняя часть непосредственно примыкает к конусообразному корпусу и через наклонные патрубки разных диаметров соединена с активным соплом и каналом подвода активной жидкостной среды, а нижняя часть содержит по четыре радиальные насадки, расположенные по периметру, и одну насадку, расположенную по оси функциональной вставки.

2. Струйный насос для промывки скважин по п. 1, отличающийся тем, что активное сопло и камера смешения выполнены сменными.

3. Струйный насос для промывки скважин по п. 1, отличающийся тем, что активное сопло и камера смешения изготовлены из износостойких материалов.

4. Струйный насос для промывки скважин по п. 1, отличающийся тем, что отношение внешнего диаметра конусообразного корпуса к внутреннему диаметру камеры смешения равно четырем.

findpatent.ru